难加工材料成形磨削烧伤研究

上海交通大学学报

第31卷第9期JOU RNAL O F SHAN GHA I J I AO TON G UN I V ER S IT Y V o l.31№91997难加工材料成形磨削烧伤研究3

陈 明

(上海交通大学机械工程系)

摘 要 采用金相分析法,分析齿轮烧伤试件的齿面温度分布状态,结合成形磨削齿条的模拟试验,研究成形磨削烧伤形成机理及影响因素,提出了避免成形磨削烧伤的工艺措施.研制出新的结构砂轮,应用结果表明,CBN(立方氮化硼)断续内冷却缓磨工艺在难加工材料高效高精度成形磨削中具有广阔的应用前景.

关键词 成形磨削;难加工材料;磨削烧伤

中图法分类号 T G580.618

成形磨削是一种高精度、高生产率的磨削方法.航空航天部门中许多重要零件如航空齿轮、发动机叶片榫槽等均采用成形磨削作为最后精加工工序.然而,航空难加工材料在成形磨削过程中,极易发生磨削烧伤现象.发生烧伤的零件,其表面极薄的氧化层色斑在磨削过程中极易被去除而难以识别,但烧伤变质层依然存在,该零件若混入正常零件之中装配,势必会造成严重的质量事故.因而深入研究成形磨削烧伤机理及其改善措施,对获得高的生产率和良好的表面质量具有重要的现实意义.

关于磨削烧伤机理的研究,国内外许多学者都集中在普通磨削方面,而关于难加工材料成形磨削烧伤的研究很少见有报道.本文以表面硬化钢齿轮的研究对象,分析齿面表层磨削温度分布状态.通过对齿条进行成形磨削模拟试验,以及磨削力、磨削温度和砂轮磨损的测量等基础研究,揭示成形磨削烧伤机理并提出改善措施.

1 试验条件与测试方案

1.1 试验条件

①机床:MM D7125高精度缓进平面磨床.②砂轮:P300×15×127W A46K6V,30m s;CBN断续内冷却成形砂轮,磨料DL1,浓度200%,粒度100目,宽度B=8mm,开槽型式0° 171槽,沟槽因子Γ= 54.5%.③工件:12C r2N i4A表面硬化钢齿轮和标准齿条,TC4钛合金,GH4169镍基高温合金,D Z4定向结晶铸造高温合金.④磨削用量:砂轮速度v s=15~30m s,工件进给速度v w=0.01~9.4m m in,磨削深度a p=0.005~3.5mm.⑤磨削液:4%乳化液.⑥磨削方式:切入式顺磨.⑦修整条件:单点金刚石修整笔;修整深度a d=10~20Λm 次;修整导程l d=0.15~0.3mm r.

1.2 测试方案

采用分块试件夹丝的半人工热电偶测温方案.磨削力用八角环测力仪测量.用复映法进行砂轮磨损的测量.用扫描电子显微镜测量加工表面形貌.采用大型金相显微镜进行金相组织的观察,用显微硬度计测量表面层显微硬度.

2 试验结果及讨论

2.1 成形磨削烧伤机理研究

磨削烧伤本质上是工件材料在磨削弧区高温持续作用下,表面层微观组织所发生的的一种不可逆的变化.弧区最高平均温度是引起磨削烧伤的直接因素[1].因此,获取关于工件磨削表层温度分布的真

收稿日期:1996210225

3国家自然科学基金资助项目编号(59075239.)

作者:男,1966年生,副教授,博士后.邮编:200030.

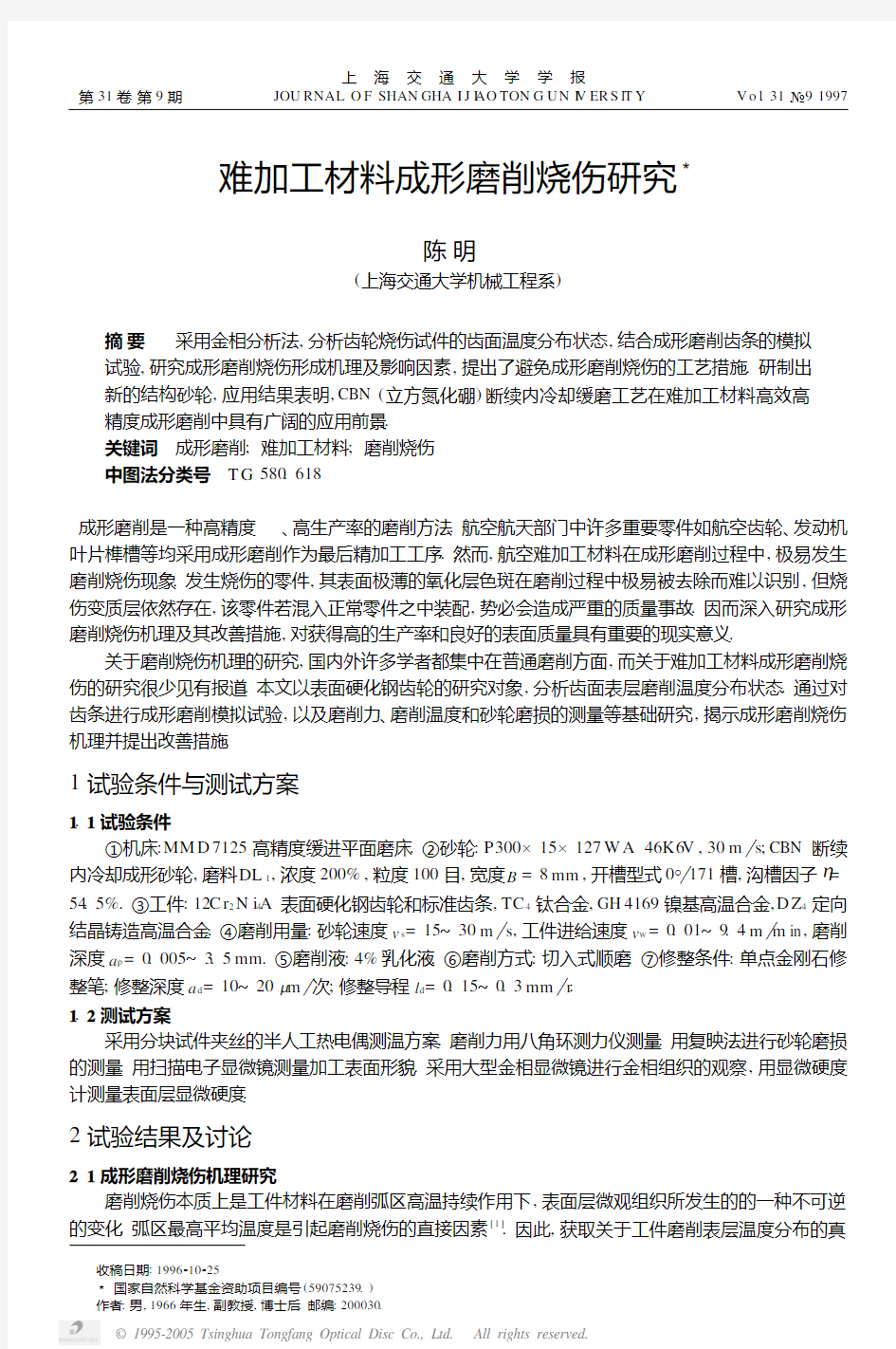

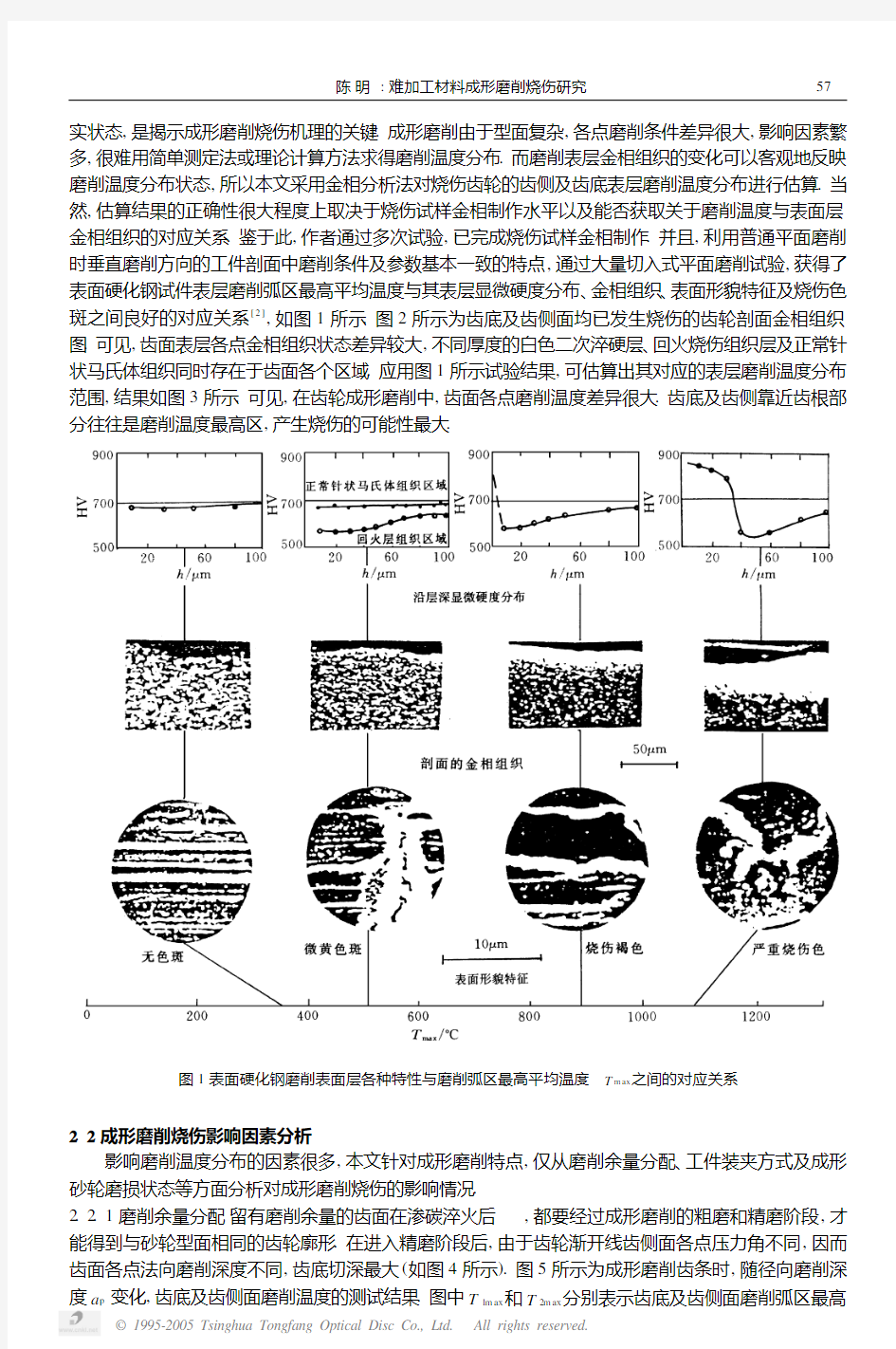

实状态,是揭示成形磨削烧伤机理的关键.成形磨削由于型面复杂,各点磨削条件差异很大,影响因素繁多,很难用简单测定法或理论计算方法求得磨削温度分布.而磨削表层金相组织的变化可以客观地反映磨削温度分布状态,所以本文采用金相分析法对烧伤齿轮的齿侧及齿底表层磨削温度分布进行估算.当然,估算结果的正确性很大程度上取决于烧伤试样金相制作水平以及能否获取关于磨削温度与表面层金相组织的对应关系.鉴于此,作者通过多次试验,已完成烧伤试样金相制作.并且,利用普通平面磨削时垂直磨削方向的工件剖面中磨削条件及参数基本一致的特点,通过大量切入式平面磨削试验,获得了表面硬化钢试件表层磨削弧区最高平均温度与其表层显微硬度分布、金相组织、表面形貌特征及烧伤色斑之间良好的对应关系[2],如图1所示.图2所示为齿底及齿侧面均已发生烧伤的齿轮剖面金相组织图.可见,齿面表层各点金相组织状态差异较大,不同厚度的白色二次淬硬层、回火烧伤组织层及正常针状马氏体组织同时存在于齿面各个区域.应用图1所示试验结果,可估算出其对应的表层磨削温度分布范围,结果如图3所示.可见,在齿轮成形磨削中,齿面各点磨削温度差异很大.齿底及齿侧靠近齿根部分往往是磨削温度最高区,产生烧伤的可能性最大

.

图1 表面硬化钢磨削表面层各种特性与磨削弧区最高平均温度T m ax 之间的对应关系

2.2 成形磨削烧伤影响因素分析

影响磨削温度分布的因素很多,本文针对成形磨削特点,仅从磨削余量分配、工件装夹方式及成形砂轮磨损状态等方面分析对成形磨削烧伤的影响情况.

2.2.1 磨削余量分配 留有磨削余量的齿面在渗碳淬火后,都要经过成形磨削的粗磨和精磨阶段,才能得到与砂轮型面相同的齿轮廓形.在进入精磨阶段后,由于齿轮渐开线齿侧面各点压力角不同,因而齿面各点法向磨削深度不同,齿底切深最大(如图4所示).图5所示为成形磨削齿条时,随径向磨削深度a p 变化,齿底及齿侧面磨削温度的测试结果.图中T 1m ax 和T 2m ax 分别表示齿底及齿侧面磨削弧区最高

7

5陈 明:难加工材料成形磨削烧伤研究

平均温度.可见,随磨削深度的增加,T 1m ax 及T 2m ax 均增大,但T 1m ax 相应要比T 2m ax 大150~400°C ,这在一定程度上验证了图3分析的正确性.如果采用磨前滚刀加工齿坯,使齿底磨削余量大幅度减少,并使整个齿面上磨削余量分配合理,则磨削条件将大为改善,可有效避免磨削烧伤的发生

.

图2

烧伤齿轮试件剖面金相组织照片图3 烧伤齿轮齿面表层磨削温度分布曲线

1-1000~1200°C 5-600~700°C

2-900~1000°C 6-500~600°C

3-800~900°C

7-350~500°C

4-700~800°

C 图4

精磨齿轮工作示意图 图5 齿底及齿侧面磨削弧区最高平均温度

随径向磨削深度变化关系曲线

2.2.2 工件装夹方式 在实际生产中,为了提高生产率,往往将若干零件串行装夹进行成形磨削.为了研究这种装夹方式对磨削温度的影响,本文先将4个齿条试件紧密串夹在一起进行成形磨削(如图6(a )所示),并在A 、B 两点夹丝测量磨削温度,测量结果如图6(c )中曲线1所示

.可见在一次行程中B 点比A 点温度高200~300°C ,随着行程次数的增加,A 、B 两点磨削温度上升很快

.若在相邻试件中间安装垫块,如图6(b )所示,形成断续磨削条件,磨削用量同连续磨削时一样,测量C 、D 两点磨削温度,结果如图6(c )中曲线2所示.可见,随着行程次数的增加,C 、D 两点磨削温度始终维持在较低水平上.比较曲线1和2可知,在同样磨削长度L 条件下,间断装夹方式比连续装夹方式磨削温度低100~400°

C ,因而对避免磨削烧伤的发生十分有利

.2.2.3 成形砂轮磨损状态 在成形磨削过程中,工件成形精度的高低取决于成形砂轮的磨损状态.本文分别对图6中连续磨削和间断磨削齿条时成形砂轮的磨损状态进行测量,测量结果如图7所示.可见,随着磨削过程的进行,磨削长度L 增加,砂轮外径r s 、边角半径R 以及压力角Α均发生变化,断续磨削时砂轮磨损量明显大于连续磨削时砂轮磨损量,因而齿条型面精度低.在成形磨削中,一方面要求成形砂轮具有很高的型面精度保持性,而另一方面要求砂轮磨粒具有很好的锋利性,减少磨削热量的产生,避免磨削烧伤的发生.由于普遍磨料很难同时满足上述两方面的要求,因此,在难加工材料成形磨削中,选择合适的砂轮是进行高效高精度磨削的必要条件.

85上 海 交 通 大 学 学 报1997年 第9期

2.3 电镀CBN 断续内冷却成形砂轮应用研究

CBN (立方氮化硼)磨料热稳定性好,热强度高,抗冲击韧性好,硬度高,而且与铁族合金不发生反应,在高温下具有较好的化学惰性[3].因而CBN 砂轮在难加工材料成形磨削中能够长期保持锋利状态,从而积极控制磨削热量产生,磨削温度较低,能有效地避免磨削烧伤的发生.同时,成形砂轮磨损少,型面精度保持性好

.

图6 工件装夹方式对磨削温度的影响

(a )工件连续磨削装夹方式,(b )工件间断磨削

装夹方式,(c )试验结果记录曲线(v s =21m s ,

v w =6.5m m in ,a p =0.015mm

)图7 成形砂轮磨损状态曲线

具有间断切削表面的砂轮,由于散热、冷却和容屑效果改善,有效磨粒间距增大和单颗磨粒容屑厚度增加,因而消耗的磨削比能降低,使工件表层磨削热量的积累增加缓慢,磨削温度可维持在较低的水平,可有效地避免工件表层热损伤.内冷却供液方式能够将磨削液直接带入磨削弧区,充分发挥冷却、润滑及清洗功能,对降低磨削温度起着积极作用.缓磨工艺特点是大切深、缓进给,砂轮与工件相接触次数少,因往复冲击而导致的砂轮边角磨损小,成形砂轮型面精度保持性好.电镀工艺可将单层CBN 磨料均匀植于具有复杂型面的砂轮基体上.可以通过提高砂轮基体的成形精度,方便地获得高精度成形砂轮;并可以使砂轮表面磨粒具有良好的等高性和裸露高度,极大地改善了砂轮的磨削性能

.

图8

磨削功率随磨削深度变化关系曲线图9 成形砂轮磨损状态示意图

基于上述认识,作者设计并制作了电镀CBN 开槽内冷却成形砂轮,采用“CBN 砂轮断续内冷却缓磨工艺”进行难加工材料成形磨削试验研究.图8所示为应用新结构CBN 成形砂轮磨削难加工材料时,新型CBN 砂轮(v s =30m s ,v w =10mm m in )磨削功率随磨削深度a p 的变化关系曲线

.磨削先后次序9

5陈 明:难加工材料成形磨削烧伤研究

06上 海 交 通 大 学 学 报1997年 第9期

为TC4(a p=0.5~3.5mm),GH4169(a p=0.5~3mm),D Z4(a p=0.5~3mm),12C r2N i4A(a p= 3mm).可见,在磨削过程中,磨削功率变化平稳.在砂轮累积切深达38mm之后,工作表面状态良好,磨粒锋利,工件表面无振痕、烧伤.图9所示为新成形CBN砂轮边角半径R随磨削过程进行而变化的状况,工件为:TC4,GN4169,D Z4和12C r2N i4A.可见,砂轮边角半径变化极小.与图7试验结果相比可知,该新结构CBN成形砂轮在高效磨削前提下,既能避免磨削烧伤的发生,又能保持良好的型面精度.

3 结 论

(1)磨削弧区最高平均温度是引起磨削烧伤的直接因素,因而表面层金相组织的变化状态能客观地反映磨削温度分布状态.

(2)应用金相分析法可以较为客观地对具有复杂型面的工件表层磨削温度进行估算,从而有利于揭示成形磨削烧伤形成机理.

(3)在进行成形磨削加工之前,大幅度减少坯件中磨削条件恶劣部位的磨削余量,使之分配合理,以及采用断续磨削工艺,均有利于避免磨削烧伤的发生.

(4)CBN砂轮断续内冷却缓磨工艺非常适合于难加工金属材料高效高精度成形磨削加工,在实际生产中具有重大的应用价值.

参考文献

1 T ang J ianshe,Pu Xuefeng,Xu Hongjun,et al.T he p redicti on and contro l of wo rkp iece burn during grinding p rocess2app licati on of graph ite2penetrated w heels.A nnals of the C I R P,1986,35(1):227~230

2 Chen M ing,Pu Xuefeng.Studies on m echanis m s and i m p rovem ent of wo rkp iece burn in grinding of difficult to grind m etals.P roceed2 ings of the6th I M CC,Hongkong,Beijing:Internati onal A cadem ic Publishers,1993,1:31~35

3 Inasak i I.A new p reparati on m ethod fo r resino id2bonded CBN w heels.A nnals of the C I R P,1990,39(1):317~320

S tud ie s on P rofile G rind ing B urn in the P roce s s

of G rind ing D ifficult2to2M a chine M a te ria ls

Chen M ing

(D ep artm en t of M echan ical Engineering,Shanghai J iao tong U n iversity)

Abs tra c t T he bu rned casehardened gear is studied system atically by the u se of m etallograp h ical in2 sp ecti on and SE M,and the grinding tem p eratu re distribu ti on s of the roo t of too th and the flank of too th are evaluated.T he m echan is m of p rofile grinding bu rn and its influencing facto rs are analysed th rough the si m u lated test of p rofile grinding rack s,and the i m p rovem en ts of grinding bu rn are p ro2 po sed si m u ltaneou sly.A new2typ e CBN grinding w heel is develop ed.Its p ractical app licati on show s that th is new2typ e CBN fo rm grinding w heel can yield good su rface in tegrity and h igh p roducti on rate w ithou t grinding bu rn.T he techno logy is of po ten tial u tility in the p rocess of p rofile grinding difficu lt2 to2m ach ine m aterials.

Ke y w o rds p rofile grinding;difficu lt2to2m ach ine m aterials;grinding bu rn

硬脆材料加工技术的最新进展

非金属硬脆材料加工技术的最新进展 杨俊飞,田欣利,刘超,张保国,郭昉 (装甲兵工程学院装备再制造技术国防科技重点实验室北京100072) 摘要:综述了近年国内外非金属硬脆材料加工技术的发展和最新研究成果,主要包括在传统磨削技术基础上发展起来的先进磨削(ELID磨削和高速磨削)技术,加热、超声和摩擦化学反应等辅助能量加工技术,以及激光、等离子、电火花、磨料水射流等高能束加工技术,展望了超精密加工技术的发展前景,旨在为促进我国的非金属硬脆材料优质、高效、低成本加工技术的快速发展提供借鉴。 关键词:非金属硬脆材料;加工技术;方法原理;质量效率 国图分类号:O346.4;TB32 文献标志码:A The Latest Research Progess of Machining Technologies for Nonmetal Hard and Brittle Materials YANG Junfei, TIAN Xinli, LIU Chao, ZHANG Baoguo and GUO Fang (National Key Laboratory for Equipment Remanufacturing, Academy of Armored Forces Engineering,Beijing 100072) Abstract:The latest research achievements and development of the machining technologies for nonmetal hard and brittle materials in home and abroad is summarized, such as advanced grinding (ELID grinding and High-speed grinding) technologies on the basis of traditional grinding technology, energy aided machining technologies included heat from diverse heaters, Ultrasonic Wave and frictional chemistry reaction, as well as high density energy currents machining technologies involved Laser, Plasma Arc, EDM and Abrasive Water-jet. At last, the prospects of ultraprecision machining technologies for nonmetal hard and brittle materials are viewed. It may provide helps for the fast development of machining nonmetal hard and brittle materials of good quality, high efficiency and low cost in our country. Key words: Nonmetal Hard and Brittle Materials; Machining Technology; Method &Mechanism; Quality &Efficiency 非金属硬脆材料包括各种石材、宝石、玻璃、硅晶体、石英晶体、陶瓷、稀土磁性材料等。非金属硬脆材料大多为非导电体或半导体,通常具有高硬度、高脆性、高耐磨性、高抗蚀性、高抗氧化性、高电阻率、耐高温、不导磁等性能。由于非金属硬脆材料具有许多金属材料难以比拟的优良特性,因此其应用范围已由建筑业、工艺品制造业等逐渐扩展到航天、机械、汽车、轻工、化工等工业领域。 非金属硬脆材料应用领域的不断拓宽和对其进行加工时的低效率高成本的矛盾日益突出。目前,传统的磨削加工,虽然加工成本高、效率低,但仍然占加工总量的85%以上。为了改善这一现状,人们在此基础上发展了在线电解修锐(ELID) 磨削、高速(超高速)磨削等先进磨削技术,以及研究开发出辅助能量加工技术和高能束加工加工技术,取得了巨大进步。这些加工技术应用于非金属硬脆材料的加工,极大地降低了加工成本、提高了加工效率或表面完整性。本

机械制造技术基础考试复习试题及答案全解(相关)

一、名词解释 1.六点定位原理:采用六个按一定规则布置的支承点,并保持与工件定位基准面的接触,限制工件的六 个自由度,使工件位置完全确定的方法。 2.过定位:也叫重复定位,指工件的某个自由度同时被一个以上的定位支撑点重复限制。 3.加工精度:零件加工后的实际几何参数和理想几何参数符合程度。加工误差:零件加工后的实际参数 和理想几何参数的偏离程度。 4.原始误差:由机床,刀具,夹具,和工件组成的工艺系统的误差。 5.误差敏感方向:过切削刃上的一点并且垂直于加工表面的方向。 6.主轴回转误差:指主轴瞬间的实际回转轴线相对其平均回转轴线的变动量。 7.表面质量:通过加工方法的控制,使零件获得不受损伤甚至有所增强的表面状态。包括表面的几何形 状特征和表面的物理力学性能状态。 8.工艺过程:在生产过程中凡是改变生产对象的形状、尺寸、位置和性质等使其成为成品或半成品的过 程。 9.工艺规程:人们把合理工艺过程的有关内容写成工艺文件的形式,用以指导生产这些工艺文件即为工 艺规程。 10.工序:一个工序是一个或一组工人在一台机床(或一个工作地),对同一工件(或同时对几个)所连续 完成的工艺过程。 11.工步:在加工表面不变,加工刀具不变,切削用量不变的条件下所连续完成的那部分工序。 12.定位:使工件在机床或夹具中占有准确的位置。 13.夹紧:在工件夹紧后用外力将其固定,使其在加工过程中保持定位位置不变的操作。 14.装夹:就是定位和夹紧过程的总和。 15.基准:零件上用来确定点线面位置是作为参考的其他点线面。 16.设计基准:在零件图上,确定点线面位置的基准。 17.工艺基准:在加工和装配中使用的基准。包括定位基准、度量基准、装配基准。 二、简答题 1.什么是误差复映,减少复映的措施有哪些 误差复映:指工件加工后仍然具有类似毛坯误差的现象(形状误差、尺寸误差、位置误差) 措施:多次走刀;提高工艺系统的刚度。 2.什么是磨削烧伤影响磨削烧伤的因素有哪些 磨削烧伤:当被磨工件的表面层的温度达到相变温度以上时,表面金属发生金相组织的变化,使表面层金属强度硬度降低,并伴随有残余应力的产生,甚至出现微观裂纹的现象。 影响因素:合理选择磨削用量;工件材料;正确选择砂轮;改善冷却条件。 3.什么是传动链误差提高传动链传动精度的措施有哪些 传动链误差:指传动链始末两端传动元件间相对传动的误差。 措施:缩短传动链;降速传动,末节大降速比;提高传动元件的制造精度和装配精度;误差补偿装置。4.减少工艺系统受热变形的措施 减少发热和隔热;改善散热条件;均衡温度场;改进机床机构;加快温度场的平衡;控制环境温度。 5.什么是工艺系统的刚度误差产生的原因 工艺系统刚度:垂直作用于工件加工表面(加工误差敏感方向)的径向切削分力与工艺系统在该方向的变形之间的比值。 原因:在机械加工过程中,机床、夹具、刀具、和工件在切削力的作用下,都将分别产生变形y机、y夹、

新型材料的机械加工

新型材料的机械加工

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

1.陶瓷材料的加工原理及方法

l. 陶瓷材料切屑形成机理及表面缺陷的形成 陶瓷材料在刀具或磨粒的切削刃挤压作用下,会在刀刃附近 产生裂纹,它先向下前方扩展,并沿着与最大主应力垂直的方向 的包络线成长,如图 1 中裂纹扩展的路径从Ⅰ经Ⅱ、Ⅲ至Ⅳ,最 终穿过自由表面形成粒状或片状的切屑。由此在切削表面 Ⅱ-Ⅲ-Ⅳ的区内留下凹痕,并在刀刃的后面已加工表面内因位应 力而引起与表面大体垂直的裂纹等缺陷。 如果切削条件合理,裂纹将能被控制不作延伸扩展,而只在 刀刃前方的部分材料中形成破碎的切属, 如图 1 中 A、 所示的破 B 碎状态,它不深入到加工表面上,由此可获得良好质量的加工表 面。 2.陶瓷材料加工的基本方法 陶瓷材料通常需经过坯料切割、磨削、研磨和抛光等工序制成所需的零件。 (l)切割 常用的机械切割方法有以下三类: 1)固定磨料切割。用金刚石锯片或带锯进行切割。 2)游离摩料切割。用盘锯、带锯加金刚石磨料或用高速磨料喷射冲击进行切割。 3)单刃切割。采用单粒金刚石切割。 为了提高切割的效率和质量,尤其对一些形状较复杂的坯件,则宜用水力切割来替代机械切割。 (2)磨削 磨削几乎均应用金刚石砂轮,与磨削金属材料相比,其最大的特征是法向磨削力远大 于切向磨削力,一般要大 5~10 倍,在用砂轮端面磨削时,甚至可大 20~30 倍。因此,磨床要有足够的 刚性,并需保持磨粒的锐利性,同时砂轮与工件之间的压力要超过临界压力值(2~5MPa)才能保证正常 的磨削。 # # ,半精磨 0.125~0.9mm 磨削陶瓷时所用的金刚石磨粉的粒度为:粗磨 0.25~0.125mm(60 ~120 ) # # # 。 (240 ~W40) 通常砂轮速度选用 15~25m/s 。 (金属结合剂) 20~ 或 (120 ~180 ) 精磨 0.075~0.04mm 30m/s( 树脂结合剂) 。工件送给速度 1.15m/min,吃刀量为 1~2μm。磨削时应使用水溶性乳化液或低 粘度的油类切削液,以防止粉状切屑或脱落的磨粒残留在工件表面上而导致表面很伤和加速砂轮磨损。 (3)研磨和抛光 它是陶瓷材料精密和超精密加工的主要方法。通过研具和工件之间的机械摩擦或 机械化学作用去除余量,它使工件表面产生微小龟裂,逐渐扩展并从母体材料上剥除,达到所要求的尺 寸精度和表面粗糙度。当采用细的粒度、软的研具、低的研磨压力和小的相对速度时,可获得高的表面 质量和精度,但将使加工效率降低。 超精密研磨和抛光时,所用的磨粒径一般在数微米以下。为价止波加工件的氧化或因研磨液中的杂 质引起表面划伤,一般要使用蒸馏水或去离子水。研磨盘的主轴应有高的回转精度和刚度,且转速不宜 太高,以免振动对加工表面产生不利的影响。 采用化学机械研磨和抛光由于伴随化学反应和水合反应, 因而比纯机械研磨和抛光有高的加工效率。 2.陶瓷材料高效、高精加工方法 1.ELID 超精磨削 ELID 是电解在线修整磨削法的简称。它应用由金属结合剂和超硬微细金刚石(或 CBN)磨料组成的 砂轮,并在磨削过程中同时用电解法修锐砂轮,使砂轮始终保持锋利,从而保证在高效条件下进行超精

淬火钢磨削烧伤

10804020136 张庆宇 一、磨削烧伤机理: 磨削烧伤,是指由于磨削时的瞬时高温使工件表层局部组织发生变化,并在工件表面的某些部分出现氧化变色的现象。当磨削表面产生高温时,如果散热措施不好,很容易在工件表面(从几十um到几百um)发生二次淬火及高温回火。如果磨削工件表面层的瞬间温度超过钢种的AC1点,在冷却液的作用下二次淬火马氏体,而在表层下由于温度梯度大,时间短,只能形成高温回火组织,这就使在表层和次表层之间常山拉应力,而表层为一层薄而脆的二次淬火马氏体,当承受不了时,将产生裂纹。磨削烧伤会降低材料的耐磨性、耐腐蚀性和疲劳强度,烧伤严重时还会出现裂纹。淬火钢零件的磨削烧伤主要有良种形式: 二、在磨削淬火钢时,可能产生以下3种烧伤: 1.回火烧伤 如果磨削区的温度未超过淬火钢的相变温度,但已超过马氏体的转变温度,止推面表层金属的回火马氏体组织将转变成硬度较低的回火组织(索氏体或托氏体),这种烧伤称为回火烧伤。 2.淬火烧伤 如果磨削区温度超过了相变温度,再加上冷却液的急冷作用,表层金属发生二次淬火,使表层金属出现二次淬火马氏体组织,其硬度比原来的回火马氏体的高,在它的下层,因冷却较慢,出现了硬度比原先的回火马氏体低的回火组织(索氏体或托氏体),这种烧伤称为淬火烧伤。 3.退火烧伤 如果磨削区温度超过了相变温度,而磨削区域又无冷却液进入,

表层金属将产生退火组织,表面硬度将急剧下降,这种烧伤称为退火烧伤。在曲轴成形磨削中,多属于此种烧伤。 三、判别磨削烧伤的方法主要有: 1)观色法 随着磨削区温度的升高,工件表面氧化膜的厚度就不同,因而会呈现出黄、草黄、褐、紫等不同的“回火色”。但表面没有烧伤色并不意味着表层没有烧伤。此判别法准确性较低。 2)酸洗法 利用钢件不同的金相组织对酸腐蚀有不同的敏感性,以轴承钢为例,正常回火马氏体酸洗后呈灰色,发生二次淬火烧伤时酸洗后呈白色。生产中常用此法作抽检。 3)金相组织法 通过观察表层金相组织的变化来判别烧伤类别。此判别法准确度高。 4)显微硬度法 工件表层金相组织变化必然导致其显微硬度的变化,因此,观察其硬度变化,可判断烧伤类别及测定变质层深度。缺点是需要制作试件。 四、消减磨削烧伤与裂纹的工艺途径 1、正确选用砂轮,例如可采用颗粒较粗、较软、组织较疏松的砂轮;砂轮磨损后应及时修整。若砂轮的粒度越细、硬度越高时自砺性差,则磨削温度也增高。砂轮组织太紧密时磨屑堵塞砂轮,易出现烧伤。砂轮钝化时,大多数磨粒只在加工表面挤压和摩擦而不起切削作用,使磨削温度增高,故应及时修整砂轮。 2、改善磨削时的冷却条件,如采用内冷却方法;设法使冷却液渗透到磨削区中。

磨削加工的发展趋势论文

磨削加工的发展趋势 王哲 (北京石油化工学院机械工程学院,机G111班) 摘要多年以来随着我国制造业技术水平的不断发展进步,机械制造业有了长足的发展,磨削加工作为机械制造业金属切削加工方法中的一种,有着不可替代的位置及十分重要的作用,相对于早期的磨削加工技术,今天的金属磨削加工技术有了很大的变化,无论是从材料性质,刀具材料以及磨削加工技术等都有了很大的发展变化,本文主要就磨床磨削加工及发展趋势做简单的介绍。 关键词超高速磨削相关技术;数控磨床;精密磨削;刀具材料 1引言 对于目前机械加工领域磨削加工技术发生的变化,磨削加工技术的发展变化,本文作了简要的论述,磨削加工技术的主要发展方向是自动化、集成化、高速化、精密化等方向发展,分别对应的数控磨床、超高速磨削技术、精密磨削技术,此外刀具材料也发生了很大的变化,向能够耐高温、可用于高速加工等。本文主要引用近几年发表的文献,对于研究磨削加工技术发展有一定的帮助,本文就几个磨削加工的主要发展方向作简要的论述。 在机械制造中,有许多金属加工方法,例如切削加工、电加工、冷冲压、铸造、锻造、焊接、粉末冶金、化学加工和特种加工等。金属切削加工时利用切削刀具在工件上切除多余的金属层,从而获得具有一定的尺寸、形状、位置和表面质量的机器零件的一种加工方法。他已被广泛应用于生产实践中。金属切削机床是用切削方法将金属毛坯加工成机器零件的机床。在各类机械制造部门所拥有的装备中,机床占百分之五十以上,所负担的工作量占总加工量的一半以上,机床的技术水平高低直接影响机械产品的质量和零件制造的经济性。 我们对于磨削技术发展应该有一个简单的了解,一般来讲,按砂轮线速度的高低将磨削分为普通磨削和高速磨削以及超高速磨削。按磨削精度将磨削分为普通磨削、精密磨削、超精密磨削。按磨削效率将磨削分为普通磨削、高效磨削。高效磨削包括高速磨削、超高速磨削、缓进给磨削、高效深切磨削、砂带磨削、快速短行程磨削、高速重负荷磨削。[2]高速高效磨、超高速磨削在欧洲、美国和日本等一些工业发达国家发展很快,如德国的Aachen大学、美国Connecticut大学等,有的在实验室完成了V为250m/s、350m/s、400m/s 的实验。据报道,德国Aachen大学正在进行目标为500m/s的磨削实验研究。在实用磨削方面,日本已有200m/s的磨床在工业中应用。在我国对高速磨削及磨具的研究已有多年的历史,如湖南大学在70年代末期便进行了80m/s、120m/s的磨削工艺实验,前几年某大学也计划开展250m/s的磨削研究。在实际应用中,砂轮线速度,一般还是45m/s-60m/s。[2]对于磨削加工是一种常用的半精加工和精加工方法,砂轮是磨削的切削工具,磨削是由砂轮表面大量随机分布的磨粒在工件表面进行滑擦、刻划和切削三种作用的综合结果。磨削的基本特点如下:

金刚石工加工硬脆材料的磨损因素分

《航天用特殊材料加工技术》 课程大作业 题目:影响航天用硬脆材料加工工具磨损因素分析 姓名:陈广俊 学号: 1080830215 授课教师:张飞虎 哈尔滨工业大学航空宇航制造系 2011年11月11日

金刚石工具加工硬脆材料的磨损因素分 摘要:对金刚石工具加工硬脆材料时的磨损及其影响因素的国内外研究成果进行了综述,讨论了金刚石工具的磨损机理和影响金刚石工具磨损的各种因素,提出了需要深入研究的热点问题。 1.引言 随着科学技术的进步和现代工业的发展,硬脆材料(如激光和红外光学晶体、陶瓷、石英玻璃、硅晶体和石材等)的应用日益广泛。由于硬脆材料硬度高、脆性大,其物理机械性能尤其是韧性和强度与金属材料相比有很大差异,因此这些材料很难甚至不能采用普通的加工方法进行加工。金刚石是自然界已知的硬度最高的物质,其优异的性能使其在硬脆材料加工领域具有广阔的前景。目前,采用金刚石工具对硬脆材料进行切割和磨削仍是有效的加工方法,如用金刚石切割工具切割石材、用金刚石砂轮磨削陶瓷等。 加工硬脆材料的金刚石工具主要有各种金刚石锯和金刚石砂轮等,尽管各种工具的应用范围和加工特点不同,但其磨损机理都大致相同。因为金刚石工具的磨损对工件的加工质量和加工过程的影响很大,工具的磨损性能是反映工具性能、工艺参数是否合理的一个重要指标,所以对金刚石工具磨损机理的研究对指导金刚石工具的合理制造和工艺参数的合理选择具有重要意义。长期以来,国内外许多学者致力于金刚石工具磨损机理的研究,并已取得了可喜的成果。 2.金刚石工具磨损机理的研究 用金刚石工具加工硬脆材料时,由于剧烈摩擦、高温等的作用,工具不可避免地会产生磨损,而磨损是一个非常复杂的过程。 (1)磨损的三个阶段 金刚石工具的磨损由三个阶段组成:初始的快速磨损阶段(也称过渡阶段)、磨损率约为常数的稳定磨损阶段以及随后的加速磨损阶段。加速磨损阶段表明工具不能继续工作,需要重新修整。 (2)磨粒磨损形式 磨粒磨损形式可分为:整体磨粒、微破碎磨粒、宏观破碎磨粒、磨粒脱落及磨粒磨平。这几种磨损形式所占的比例决定于不同的磨损阶段、所用工具和被加工材料等。TWLiao等定量研究了微进给磨削结构陶瓷时金刚石砂轮的磨损并指出:在过渡阶段和稳定磨损阶段,砂轮的磨损不同。过渡阶段的磨损不仅决定于砂轮的规格、材料特性和磨削条件,更重要的决定于砂轮的制备方法。在过渡阶段,因砂轮刚修整过,磨粒伸出最大,许多磨粒不参加切削,所以整体磨粒的比例比稳定阶段高;同时,修整使许多磨粒伸出过大,把持力不够,磨粒脱落的比例比稳定阶段高;此外,修整会削弱一些磨粒,使微破碎磨粒的比例比稳定阶段高。稳定阶段的磨粒磨损主要是摩擦磨损,较低的微破碎磨粒比例和相对高的摩擦磨损比例说明砂轮没出现自锋利现象,这对加工是不利的。哈工大的仇中军等通过用金刚石砂轮磨削

磨削加工原理

7.3.2珩磨 珩磨是磨削加工的 1 种特殊形式,属于光整加工。需要在磨削或精镗的基础上进行。珩磨加工范围比较广,特别是大批大量生产中采用专用珩磨机珩磨更为经济合理,对于某些零件,珩磨已成为典型的光整加工方法,如发动机的气缸套,连杆孔和液压缸筒等。 (1)珩磨原理 在一定压力下,珩磨头上的砂条(油石)与工件加工表面之间产生复杂的的相对运动,珩磨头上的磨粒起切削、刮擦和挤压作用,从加工表面上切下极薄的金属层。 (2)珩磨方法 珩磨所用的工具是由若干砂条 ( 油石 ) 组成的珩磨头,四周砂条能作径向张缩,并以一定的压力与孔表面接触,珩磨头上的砂条有 3 种运动 ( 如图 7.3 a ) ;即旋转运动、往复运动和加压力的径向运动。珩磨头与工件之间的旋转和往复运动,使砂条的磨粒在孔表面上的切削轨迹形成交叉而又不相重复的网纹。珩磨时磨条便从工件上切去极薄的一层材料,并在孔表面形成交叉而不重复的网纹切痕 ( 如图 7.3 b ), 这种交叉而不重复的网纹切痕有利于贮存润滑油,使零件表面之间易形成—层油膜,从而减少零件间的表面磨损。 (3)珩磨的特点 1)珩磨时砂条与工件孔壁的接触面积很大,磨粒的垂直负荷仅为磨削的 1/50~1/100 。此外,珩磨的切削速度较低,一般在 100m/min 以下,仅为普通磨削的 1/30~1/100 。在珩磨时,注入的大量切削液,可使脱落的磨粒及时冲走,还可使加工表面得到充分冷却,所以工件发热少,不易烧伤,而且变形层很薄,从而可获得较高的表面质量。 2)珩磨可达较高的尺寸精度、形状精度和较低的粗糙度,珩磨能获得的孔的精度为 IT6~IT7 级,表面粗糙度 Ra 为 0.2~0.025 。由于在珩模时,表面的突出部分总是先与沙条接触而先被磨去,直至砂条与工件表面完全接触,因而珩磨能对前道工序遗留的几何形状误差进行一定程度的修正,孔的形状误差一般小于 0.005mm 。 3)珩磨头与机床主轴采用浮动联接,珩磨头工作时,由工件孔壁作导向,沿预加工孔的中心线作往复运动,故珩磨加工不能修正孔的相对位置误差,因此,珩磨前在孔精加工工序中必须安排预加工以保证其位置精度。一般镗孔后的珩磨余量为 0.05~0.08mm ,铰孔后的珩磨余量为 0.02~0.04mm ,磨孔后珩磨余量为0.01~0.02mm 。余量较大时可分粗、精两次珩磨。 4)珩磨孔的生产率高,机动时间短,珩磨 1 个孔仅需要 2~3min ,加工质量高,加工范围大,可加工铸铁件、淬火和不淬火的钢件以及青铜件等,但不宜

套圈磨削烧伤分析与预防措施示范文本

套圈磨削烧伤分析与预防措施示范文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

套圈磨削烧伤分析与预防措施示范文本使用指引:此解决方案资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 1.烧伤产生机理 轴承套圈在磨加工中,由于磨粒对工件的切削、刻划 和摩擦作用,使金属表面产生塑性变形,由工件内部金属 分子间相对位移产生内摩擦而发热;砂轮切削时,相对于 工件的速度很高,与工件表面产生剧烈的外摩擦而发热, 又因为每颗磨料的切削都是瞬间的,其热量生成也在瞬 间,又不能及时传散,所以在磨削区域的瞬时温度较高, 一般可达到800~1500℃,如果散热措施不好,很容易造 成工件表面的烧伤,也就是在工件的表层(一般有几十微 米到击败微米)发生二次淬火及高温回火,破坏了工件表 面的组织,肉眼可以看出严重的烧伤。表面出现严重的焦 黄色或黑色氧化膜,轻微的烧伤则要用稀释的酸性溶液来

浸蚀才能观察出来,烧伤部位呈黑色。烧伤会降低工件的使用寿命。 2.预防烧伤方法 由于烧伤是磨削区域产生大量的热量而又未及时散发造成的,因此避免烧伤必须减小热量的产生,加速热量的散发,也就是减小磨削时的内、外摩擦,且使工件得到充分有效的冷却。对冷却液来讲,其成分浓度要合适,流量、压力要充分,确实起到清洗作用(冲刷砂轮及工件的摩擦,冷却和润滑作用)。 减少摩擦热的产生,终究是要减少磨削时的内、外摩擦,这要综合考虑以下几方面的因素:减小磨削厚度,使金属塑性变形减小,内摩擦减小,从而减少磨削热;提高工件转速,工件磨削表面通过磨削区域的时间缩短,可减少磨削热的聚积,从砂轮特性来讲,磨料硬度高,则切削性能好,可减少发热,但磨料硬度不可太硬,组织不能太

机械制造技术基础习题和答案第二章起

机械制造技术基础习题 第二章制造工艺装备 一、单选题 1.定位基准是指() [A]:机床上的某些点、线、面[B]:夹具上的某些点、线、面 [C]:工件上的某些点、线、面[D]:刀具上的某些点、线、面 正确答案:C 2.工序基准定义为() [A]:设计图中所用的基准[B]:工序图中所用的基准 [C]:装配过程中所用的基准[D]:用于测量工件尺寸、位置的基准 正确答案:B 3.工件采用心轴定位时,定位基准面是() [A]:心轴外圆柱面[B]:工件圆柱面 [C]:心轴中心线 [D]:工件外圆柱面 正确答案:B 4.机床夹具中,用来确定工件在夹具中位置的元件是() [A]:定位元件[B]:对刀—导向元件[C]:夹紧元件[D]:连接元件 正确答案:A 5.工件以圆柱面在短V形块上定位时,限制了工件()个自由度。 [A]:5[B]:4[C]:3[D]:2 正确答案:D 6.加工大中型工件的多个孔时,应选用的机床是() [A]:卧式车床[B]:台式钻床[C]:立式钻床[D]:摇臂钻床 正确答案:D 7.在一平板上铣通槽,除沿槽长方向的一个自由度未被限制外,其余自由度均被限制。此定位方式属于() [A]:完全定位[B]:部分定位[C]:欠定位[D]:过定位 正确答案:B 8.属于展成法加工齿形的刀具是()

[A]:盘状模数铣刀[B]:指状模数铣刀[C]:成形砂轮[D]:滚刀 正确答案:D 9.多联齿轮小齿圈齿形加工方法一般选用() [A]:滚齿[B]:插齿[C]:剃齿[D]:珩齿 正确答案:B 10.布置在同一平面上的两个支承板相当于的支承点数是() [A]:2个[B]:3个[C]:4个[D]:无数个 正确答案:B 二、判断题 1.不完全定位在零件的定位方案中是不允许的。()正确答案:错误 2.粗基准在同一尺寸方向可以反复使用。()正确答案:错误 3.轴类零件常用两中心孔作为定位基准,遵循了互为基准原则。()正确答案:错误 4.可调支承一般每件都要调整一次,而辅助支承可每批调整一次。()正确答案:错误 5.采用六个支承钉进行工件定位,则限制了工件的6个自由度。()正确答案:正确 6.在切削加工中,进给运动只能有一个。()正确答案:错误 第三章金属切削过程及控制 一、单选题 1.切削加工时,对表面粗糙度影响最大的因素是() [A]:刀具材料 [B]:进给量 [C]:切削深度 [D]:工件材料 正确答案:B 2.磨削表层裂纹是由于表面层()的结果。 [A]:残余应力作用 [B]:氧化 [C]:材料成分不匀 [D]:产生回火 正确答案:A 3.纵车外圆时,不消耗功率但影响工件精度的切削分力是() [A]:进给力 [B]:背向力 [C]:主切削力 [D]:总切削力 正确答案:B 4.前刀面上出现积屑瘤对()有利。 [A]:精加工 [B]:半精加工 [C]:光整加工 [D]:粗加工 正确答案:D

磨削加工

磨削加工 一、磨削特点 磨削是在磨床上用砂轮作为切削刀具对工件进行切削加工的方法。该方法的特点是: 1.由于砂轮磨粒本身具有很高的硬度和耐热性,因此磨削能加工硬度很高的材料,如淬硬的钢、硬质合金等。 2.砂轮和磨床特性决定了磨削工艺系统能作均匀的微量切削,一般 ap=0.001~0.005mm;磨削速度很高,一般可达v=30~50m/s;磨床刚度好;采用液压传动,因此磨削能经济地获得高的加工精度(IT6~IT5)和小的表面粗糙度(Ra=0.8~0.2μm)。磨削是零件精加工的主要方法之一。 3.由于剧烈的磨擦,而使磨削区温度很高。这会造成工件产生应力和变形,甚至造成工件表面烧伤。因此磨削时必须注入大量冷却液,以降低磨削温度。冷却液还可起排屑和润滑作用。 4.磨削时的径向力很大。这会造成机床—砂轮—工件系统的弹性退让,使实际切深小于名义切深。因此磨削将要完成时,应不进刀进行光磨,以消除误差。 5.磨粒磨钝后,磨削力也随之增大、致使磨粒破碎或脱落,重新露出锋利的刃口,此特性称为“自锐性”。自锐性使磨削在一定时间内能正常进行,但超过一定工作时间后,应进行人工修整,以免磨削力增大引起振动、噪声及损伤工件表面质量。二、砂轮 砂轮是磨削的切削工具,它由许多细小而坚硬的磨粒和结合剂粘而成的多孔物体。磨粒直接担负着切削工作,必须锋利并具有高的硬度,耐热性和一定的韧性。常用的磨料有氧化铝(又称刚玉)和碳化硅两种。氧化铝类磨料硬度高、韧性好,适合磨削钢料。碳化硅类磨料硬度更高、更锋利、导热性好,但较脆,适合磨削铸铁和硬质合金。

同样磨料的砂轮,由于其粗细不同,工件加工后的表面粗糙度和加工效率就不相同,磨粒粗大的用于粗磨,磨粒细小的适合精磨、磨料愈粗,粒度号愈小。 结合剂起粘结磨料的作用。常用的是陶瓷结合剂,其次是树脂结合剂。结合剂选料不同,影响砂轮的耐蚀性、强度、耐热性和韧性等。 磨粒粘结愈牢,就愈不容易从砂轮上掉下来,就称砂轮的硬度,即砂轮的硬度是指砂轮表面的磨粒在外力作用下脱落的难易程度。容易脱落称为软,反之称为硬。砂轮的硬度与磨料的硬度是两个不同的概念。被磨削工件的表面较软,磨粒的刃口(棱角)就不易磨损,这样磨粒使用的时间可以长些,也就是说可选粘接牢固些的砂轮(硬度较高的砂轮)。反之,硬度低的砂轮适合磨削硬度高的工件。 砂轮在高速条件下工作,为了保证安全,在安装前应进行检查,不应有裂纹等缺陷;为了使砂轮工作平稳,使用前应进行动平衡试验。 砂轮工作一定时间后,其表面空隙会被磨屑堵塞,磨料的锐角会磨钝,原有的几何形状会失真。因此必须修整以恢复切削能力和正确的几何形状。砂轮需用金刚石笔进行修整。 三、平面磨床的结构与磨削运动 磨床的种类很多,主要有平面磨床、外圆磨床、内圆磨床、万能外圆磨床(也可磨内孔)、齿轮磨床、螺纹磨床,导轨磨床、无心磨床(磨外圆)和工具磨床(磨刀具)等。这里介绍平面磨床及其运动。 1.平面磨床的结构(以M7120A为例,其中:M——磨床类机床;71——卧轴矩台式平面磨床;20——工作台面宽度为200mm;A——第一次重大改进。) 1)砂轮架——安装砂轮并带动砂轮作高速旋转,砂轮架可沿滑座的燕尾导轨作手动或液动的横向间隙运动。 2)滑座——安装砂轮架并带动砂轮架沿立柱导轨作上下运动。 3)立柱——支承滑座及砂轮架。

2015机械制造技术基础真题加解析

2015机械制造技术基础真题完整版 一.判断题(1'×10)。 1.工序是工艺规程的基本单元。 2.连接两个执行机构之间的传动链均为内传动链。 3.γ的增大会使刀具的前刀面摩擦增大。 4.粗加工阶段主要是完成次要表面的加工。 5.用等公差法来分配封闭环的公差,没有考虑到各个零件的加工难度,尺寸的大小。 6.滚动轴承作为主轴轴承的情况,对于工件回转类机床,起作用的是轴承内圈外滚道的圆度误差。 7.过定位和欠定位都是绝对不允许的。 8.积屑瘤是在中等速度下产生,因此精加工常用高速度加工。 9.v K的值越小越好。 10.刀具后角可以为负值。 二.单选题(2'×20)。 1.哪个选项不是影响加工余量的因素。() A .本工序的公差 B.前一工序遗留的a H C.前一工序的公差 D.前一工序的粗糙度 2.减少磨削烧伤的方法。() A.工件的旋转速度增加 B.减少砂轮的粗糙度 C.增加砂轮的硬度 D.增大砂轮的粒度 3.影响冷作硬化的因素。()

A.刃口圆弧半径增大,对表面挤压增大,冷作硬化程度减小 B.刃口圆弧半径增大,对表面挤压减小,冷作硬化程度减小 C.刃口圆弧半径增大,对表面挤压增大,冷作硬化程度增大 D.刃口圆弧半径增大,对表面挤压减小,冷作硬化程度增大 4.影响切削力的因素从大到小( ) A.v f p --a B.f v a p -- C v a f p -- D.p a v --f 5.铸铁,青铜等工件应选什么毛坯。( ) A.锻件 B.铸件 C.型材 D.焊接件 6.减少误差复映的方式有哪种。( ) A.多次走刀 B.降低刀具的刚度 C.降低接触刚度 D.降低工件的刚度 7.夹紧力的确定中哪项正确。( ) A.装配精度 B.夹紧机构 C.安全系数 D.方向,作用点,大小 8. 变形系数ε=( ) A.ch c a a B.ch c l l C.c c l a D.ch ch l a 9.自然热电偶测量出的是哪里的温度。( ) A.平均切削温度 B.温度场 C.刀具某点温度 D.工件某点温度 10.安装的定义是什么。( ) A.一个工序在零件的几次装夹下完成。 B.工件在机床上所占有的一个位置所完成的那部分工作。 C.将工件固定在既定的位置上,保证机械加工的正常运行。 D.工件在机床应准确的占有合适的位置。

浅谈工程陶瓷材料加工

浅谈工程陶瓷材料加工 摘要:工程陶瓷材料以其优良的物理和化学性能,在航空、航天、电力、冶金、通信、石油化工、机械以及现代生物医学等领域得到了广泛的应用,已成为新材料的发展中 心而受到广泛的关注。本文主要论述了工程陶瓷材料的加工技术现状和一些先进的加 工方法,希望能为研究工程陶瓷提供一些帮助。 关键词:工程陶瓷材料加工电加工超声波加工激光加工国外先进加工技术 0 引言 随着材料科学技术的进步,金属间化合物、工程陶瓷、石英、光学玻璃等硬脆材料以及各种增韧、增强的新型复合材料已成为航空航天、国防科技、生物工程、计算机 工程等尖端领域中应用日益广泛的材料.由于这些材料的超精密表面成形十分困难,且传统加工方法已不能满足现代科技的需求,因此有关其精密、超精密磨削加工技术和材料表面成形技术便成为当今世界各国研究的热点。 工程陶瓷材料是由粉状原材料在高温高压下烧结而成。由于烧结时收缩率较大,无法保证烧结后尺寸精度,而作为工件使用的工程陶瓷件都有一定的形位尺寸精度和表面质量要求,因此需要进行再加工。由于工程陶瓷材料硬度高、脆性大,属难加工材料,一 般加工方法有机械加工、电加工、光加工、超声波加工等。 1 陶瓷材料的结构与特性 陶瓷是典型的硬脆材料,一般定义为由氧、碳、硅、硼等元素烧结而成的无机非金属材料。 1.1陶瓷的结构 陶瓷的特性主要是由它的原子存在状态、原子的构造机理以及它们的晶体结构所决定的.相对于具有晶体高对称度结构的金属来说,陶瓷的晶体结构属于低对称结构,晶体是由共价键和离子键或两者结合的方式形成的。 1.2 陶瓷的力学特 陶瓷材料在室温下不具有塑性.其主要原因是由于陶瓷材料的晶体结构具有很强的方向性,高的晶格能使陶瓷晶体中的空穴和位错迁移十分困难,从而形成了陶瓷

磨削烧伤的小常识

磨削烧伤的小常识 ●王春雷 磨削时瞬时的大量磨削热聚积在磨削区(850~1500℃)软化工件表面,使其塑性增加,有利于磨屑的形成,但对被磨工件表面质量、磨料和机床等也有不利的影响。对工件的影响主要表现在工件表面质量和加工精度两方面。 磨削烧伤有多种不同的分类方法。根据烧伤外观不同,可分为全面烧伤(整个表面被烧伤)、斑点状烧伤(表面上出现分散的烧伤斑点)、均匀线条状烧伤、周期线条状烧伤;按表层显微组织的变化可分为回火烧伤、淬火回火烧伤;还可根据烧伤深度分为浅烧伤(烧伤厚度<0.005mm、中等烧伤(烧层厚度在0.005~0.01mm之间)、深度烧伤(烧伤层厚度>0.01mm)。在生产中最常见的是斑点状的或周期的线条状烧伤。 由于在磨削烧伤产生时往往伴有表面氧化作用,从而在零件表面生成氧化膜。又因为氧化膜的厚度不同而使其反射光线的干涉状态不同,因此呈现出多种颜色。所以,人们通常用磨削表面的颜色来判断烧伤的程度。随烧伤的加强,颜色一般呈现白、黄、褐、紫、兰(青)的变化。值得注意的是:烧伤颜色仅反映了较严重的烧伤现象,而当零件表面颜色不变时,其表面组织也可能已发生了烧伤变化,这类烧伤通常不易鉴别,所以对零件使用性能危害更大。目前,人们为了更好地控制烧伤的程度,已根据表面组织的变化时烧伤进行了分级,一般从0~8共分九级,其中,0级最轻,8级烧伤最严重。 磨削的高温会使工件表面层金相组织发生变化。当磨削温度未超过工件的相变温度时,工件表面层的变化主要决定于金属塑性变形所产生的强化和因磨削热作用所产生的恢复这两个过程的综合作用,磨削温度可以促使工件表面层冷作硬化的恢复;如果磨削温度超过了工件金属的相变临界温度,则在金属塑性变形的同时,还可能产生金属组织的相变,就形成了磨削烧伤。烧伤现象将引起工件表面机械性能下降,主要是降低工件硬度和耐磨性。磨削烧伤可分为两类:第一类是指工件磨削温度尚未达到工件材料的临界温度,仅仅使工件表面层产生回火现象,这时表面层金相组织出现回火层。第二类是指工件磨削温度超过工件材料的临界温度,在通过磨削区时由于急速冷却而产生二次淬火现象,此时表面层的金相组织由回火层和二次淬火形成的索氏状、托氏体组成。更高的瞬时磨削温度在磨削过程和冷却过程中造成工件表面层与母体金属很大的温度差,形成很大的热应力。如果热应力超过材料的强度,就会使工件产生磨削裂纹,特别是在工件冷却过程中,如果表面层与母体金属有较大的温度差,那么表面层就会形成很大的拉应力,并保持拉伸残余应力,甚至产生表面裂纹。裂纹的存在,哪怕是十分细小的微裂纹,也会极大地降低工件的疲劳强度,大大缩短工件的使用寿命。由以上所述可以看到,影响磨削烧伤的主要因素是磨削瞬间温度的高低,而磨削裂纹和残余应力的起因则为被磨工件表面层的温度梯度,磨削温度使砂轮中的磨粒在加工时反复承受磨削热所形成的的温度应力,对磨粒的强度和磨性都有不利的影响。对树脂结合剂和橡胶结合剂来讲,过高的磨削温度会导致树脂和橡胶碳化,加速磨具的磨损。磨削温度还会引起磨削区内强烈的化学反应,致使磨粒很快磨损而失去切削的能力。高的磨削温度会使所用机床产生热变形,从而影响机床精度。 由于磨削烧伤的实质是:在磨削加工时磨粒起切削、刻划和摩擦作用,大多数磨粒是负前角进行切削,并在较高的磨削速度条件下,使得表面层有很高的温度,产生磨削烧伤。磨削烧伤的原理是磨削温度高,烧伤与温度有十分密切的关系。因此一切影响温度的因素,都在一定程度上对烧伤有影响:(1)砂轮进给速度V f。当V f增大时,烧伤程度增加。(2)砂轮速度Vs。Vs增大时,烧伤程度增加。(3)工件回转速度V w。当V w增大时,烧伤程度减轻。其次冷却液的质量以及冷却位置、压力;砂轮组织的均匀性,硬度粒度的选择及修整状态,如修出砂轮的微刃情况和微刃的保持情况,机床本身的进给均匀性和振动刚性,工件的余量及几何精度,工艺曲线的安排等情况都会影响到烧伤。

先进陶瓷材料精密件加工工艺方法介绍

先进陶瓷材料精密件加工方法 -机械加工、电加工、超声波加工、激光加工及复合加工介绍 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理! 更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 陶瓷材料根据性能要求不同有不同加工方法。目前主要加更方法包括机械加工、电加工、超声波加工、激光加工及复合加工几大类。下面简要介绍下几种陶瓷材料加工方法。 1、陶瓷材料的机械加工 陶瓷材料机械加工主要包括车削加工、磨削加工、钻削加工、研磨和抛光等。

(1)陶瓷材料的车削加工 车削加工主要是用金刚石刀具切削高硬度、高耐磨性的陶瓷材料。多晶金刚石刀具难以产生光滑的切削刃,一般只用于粗加工;对陶瓷材料精车削时,使用天然单晶金刚石刀具,切削时采用微切削方式。由于陶瓷材料硬度和脆性非常大,车削加工难以保证其精度要求,故车削加工应用不多,基本上还处于研究阶段。 (2)陶瓷材料的磨削加工 陶瓷材料的磨削加工是目前已有加工方法中应用最多的一种。磨削加工所用砂轮一般选用金刚石砂轮。对金刚石砂轮磨削机理不同学者有不同的解释,但总的来看有一点是共同的,即脆性断裂是形成材料去除的主要原因。磨削加工中,切屑的清除是一大问题,一般采用冷却工作液清洗。冷却液不仅起到冲洗切屑粉末的作用,而且可以降低磨削区温度,提高磨削质量,减少磨粒周围粘结剂的热分解等。磨削液一般选用清洗性能好、粘度低的磨削液。金刚石砂轮因其选用结合剂种类、磨粒浓度的不同有不同的磨削特性。金刚石颗粒大小是影响陶瓷工件表面质量的又一主要原因。颗粒愈大,所加工表面粗糙度愈大,但加工效率愈高。 (3)陶瓷材料的钻削加工

磨削烧伤、工件裂纹

磨削烧伤 1. 磨削烧伤的分类 磨削时,由于磨削区域的瞬时高温(一般为900-1500℃)形成零件层组织发生局部变化,并在表面的某些部分出现氧化变色,这种现象称为磨削烧伤。磨削烧伤对零件质量性能影响很大,在实际加工过程中应尽量避免。 磨削烧伤有多种不同的分类方法。根据烧伤外观不同,可分为全面烧伤(整个表面被烧伤)、斑状烧伤(表面上出现分散的烧伤斑点)、均匀线条状烧伤、周期线条状烧伤;按表层显微组织的变化可分为回火烧伤、淬火回火烧伤;还可根据烧伤深度分为浅烧伤(烧伤厚度<0.05mm)、中等烧伤(烧伤层厚度在0.005~0.01mm之间)、深度烧伤(烧伤层厚度>0.01mm)。在生产中,最常见的是均匀的或周期的线条状烧伤。 由于在磨削烧伤产生时往往伴有表面氧化作用,而在零件表面生成氧化膜。又因为氧化膜的厚度不同而使其反射光线的干涉状态不同;因此呈现出多种颜色。所以,人们通常用磨削表面的颜色来判断烧伤的程度。对钢件来说,随烧伤的加强,颜色一般呈现白、黄、褐、紫、兰(青)的变化。不同磨削深度下,加工表面的烧伤颜色和氧化膜厚度。 值得注意的是:烧伤颜色仅反映了较严重的烧伤现象,而当零件表面颜色不变时,其表面组织也可能已发生了烧伤变化,这类烧伤通常不易鉴别,所以对零件使用性能危害更大。目前,人们为了更好地控制烧伤的程度,已根据表面组织的变化时烧伤进行了分级,一般从0-8共分九级,其中,0级最轻,8级烧伤最严重。 1.烧伤产生机理 轴承套圈在磨加工中,由于磨粒对工件的切削、刻划和摩擦作用,使金属表面产生塑性变形,由工件内部金属分子间相对位移产生内摩擦而发热;砂轮切削时,相对于工件的速度很高,与工件表面产生剧烈的外摩擦而发热,又因为每颗磨料的切削都是瞬间的,其热量生成也在瞬间,又不能及时传散,所以在磨削区域的瞬时温度较高,一般可达到800~1500℃,如果散热措施不好,很容易造成工件表面的烧伤,也就是在工件的表层(一般有几十微米到击败微米)发生二次淬火及高温回火,破坏了工件表面的组织,肉眼可以看出严重的烧伤。表面出现严重的焦黄色或黑色氧化膜,轻微的烧伤则要用稀释的酸性溶液来浸蚀才能观察出来,烧伤部位呈黑色。烧伤会降低工件的使用寿命。 2.预防烧伤方法 由于烧伤是磨削区域产生大量的热量而又未及时散发造成的,因此避免烧伤必须减小热量的产生,加速热量的散发,也就是减小磨削时的内、外摩擦,且使工件得到充分有效的冷却。对冷却液来讲,其成分浓度要合适,流量、压力要充分,确实起到清洗作用(冲刷砂轮及工件的摩擦,冷却和润滑作用)。 减少摩擦热的产生,终究是要减少磨削时的内、外摩擦,这要综合考虑以下几方面的因素:减小磨削厚度,使金属塑性变形减小,内摩擦减小,从而减少磨削热;提高工件转速,工件磨削表面通过磨削区域的时间缩短,可减少磨削热的聚积,从砂轮特性来讲,磨料硬度高,则切削性能好,可减少发热,但磨料硬度不可太硬,组织不能太细,否则磨钝的磨料不易脱落,磨料间微孔易塞实而使砂轮降低切削性能,并增加工件与砂轮的接触面积,在工件表面强烈挤压,摩擦导致温度增高。因此为避免烧伤且保证磨料效率、工件精度,在粗磨时刻采用硬度低、组织号大的砂轮,选用较大的磨削厚度;在终磨时选用较硬的,组织号较小的砂轮,保证有效修整砂轮,并选用较小的磨削厚度;对于磨削强度高、硬度高和导热性差的材料,易采用较小的进给量,提高工件转速,可有效避免烧伤。 3.烧伤种类 在实际生产中有以下具体因素可造成烧伤: (1)工艺系统振动、机床振动和液压系统压力不稳。在振动瞬间会增大磨削量,造成烧伤,此时烧伤沿工件表面呈振纹分布,也叫振纹烧伤。