第8章 高效编程

第八章高效编程:

8.1 常态/提示

表面记载相同但常态值不同时,NC程序不执行预想的动作。

在调换程序时等情况下,误读常用情报值时,可能会引发重大事故。

因此,各种常用情报在程序的开头部分一起设定。

一起设定的常用情报有如下代码。

a) G54-59(工件坐标原点)

b) G90/91(绝对坐标值/相对坐标值)

c) G61/64(准确定位/切削模式)

d) G80 (取消固定循环)

e) G98/99 (初始点/R点等级回复)

程序的第一个程序段用来写标识程序内容的提示。

程序中记入提示内容,可在各种编辑/通讯操作及设定运行程序时参照其内容,以提高操作性。

《编程例》

8.2 换刀(无停顿ATC:G100)

使用兄弟公司的无停顿ATC循环功能可大幅缩短加工时间。

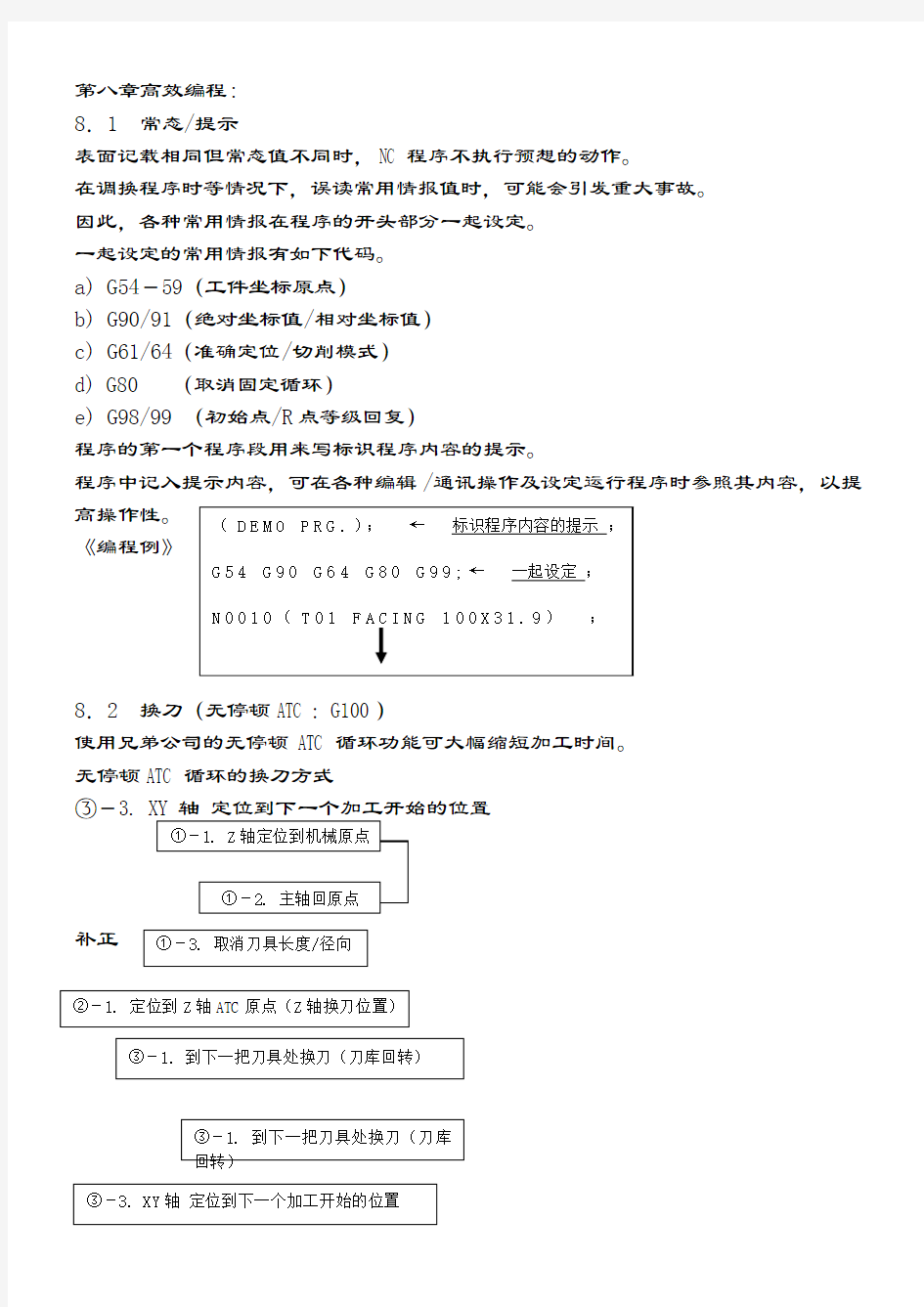

无停顿ATC循环的换刀方式

③-

补正

的动作以一个程序段的指令来进行的功能。

另外,①→②、④→⑤的移动为切削模式,几乎所有的场合Z轴都不减速停止。

注1)实行无停顿ATC循环时,若Z轴在机械原点附近或主轴转速过快时,(②的动作实行前主轴回复原点动作尚未结束时)Z轴在②的动作之前减速停止。

注2)按普通方式M06也可换刀。

注3)在G100的程序段中,同时设定G43-44、G41-42时,实行刀具长度/径向补正。

注4)详细功能同时参照编程说明书中5.5换刀用固定循环。

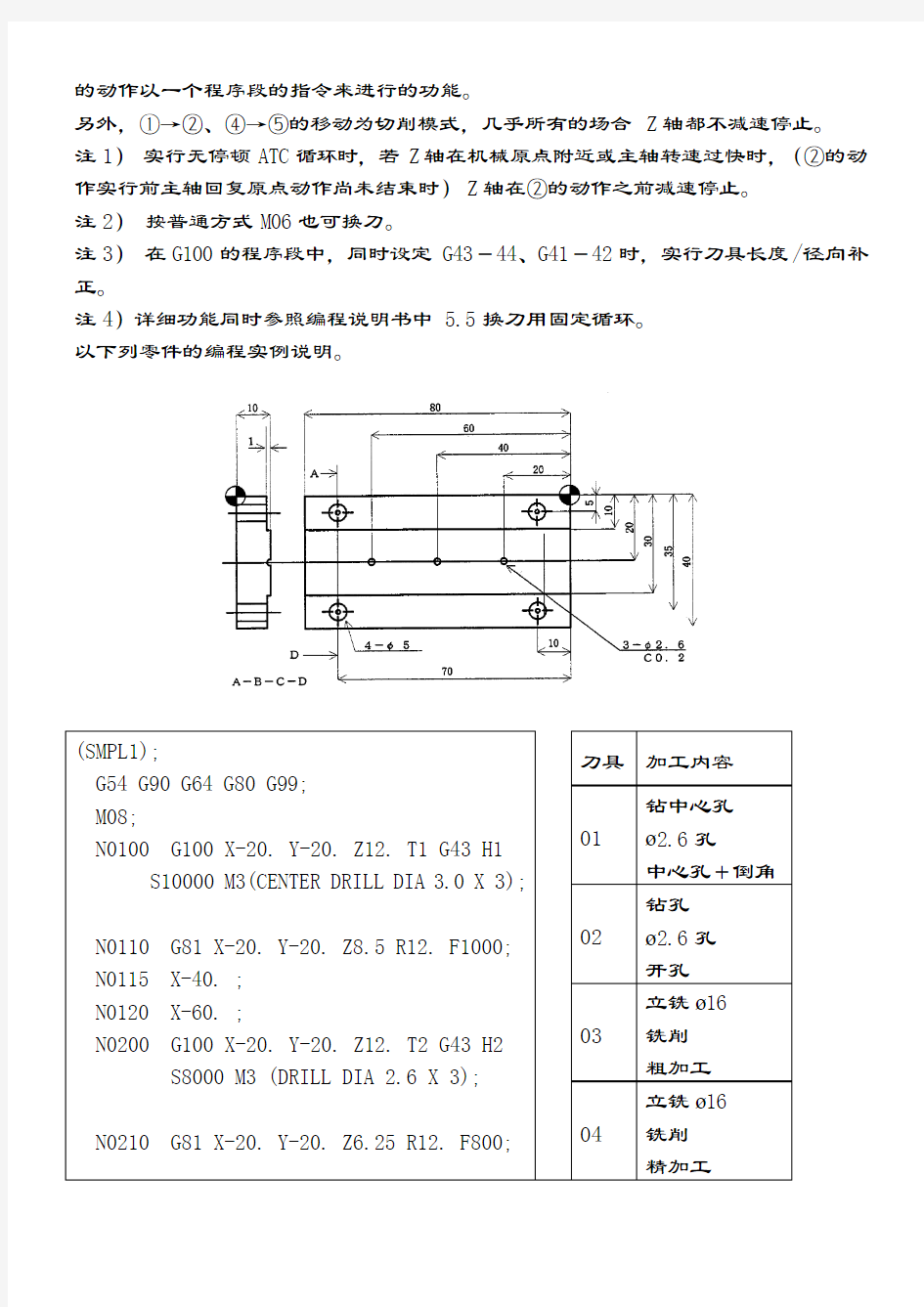

以下列零件的编程实例说明。

8.2.1 孔加工→换刀→孔加工《例:钻中心孔(T1)→钻孔(T2)》

钻中心孔加工结束后,在接下去的程序段中(N0200)指令G100代码。

G100程序段中设定下列的项目。

a) 钻孔加工的开始切削位置――――――地址X、Y、Z

b) 使用钻头的刀具号――――――――地址T

c) 使用钻头的刀具长度补正方向和编号―G43、地址H

d) 钻孔加工时的主轴回转方向与转速――M03、地址S

实际的动作如下:

N0120――完成最后的中心孔加工,回复到R点。

N0200――

① Z轴定位到机械原点与主轴回复原点同时进行。

此时,中心钻的刀具长度补正取消。

② Z轴执行ATC原点(Z轴换刀位置)定位。

③钻头进行换刀(刀库回转到刀具号=2处)的同时,XY轴定位到开始加工的位置。

④ Z轴定位到机械原点。

⑤ Z轴定位到孔加工开始的位置的同时,实行刀具长度补正及主轴向右回转。

N0210――实行第一个孔加工,回复到R点。

注1):换刀前的刀具长度补正在换刀时(N0200)自动取消,在程序中无需取消。

注2):N0210程序段中X、Y地址已在N0200程序段中设定完成,故可省略。

注3):换刀后的孔加工位置使用坐标计算功能(G36-39)时,编程如下。

8.2.2 孔加工→换刀→铣削加工 《例:钻孔(T2)→端铣(T3)》

钻孔加工结束后,在接下去的程序段(N0300)中指令G100代码。 G100程序段中设定下列项目。

a) 铣削加工的开始切削位置 ―――――――位置X 、Y 、Z b) 使用立铣刀的刀具号 ―――――――――位置T

c) 使用立铣刀的长度补正方向和编号 ―――G43、位置H d) 使用立铣刀的刀具径向补正方向和编号 ―G42、位置H e) 铣削加工时的主轴回转方向和转速 ―――M03、位置S

实际动作如下:

N0220――最后的孔加工结束,回复到R 点。 N0300――

① Z 轴定位到机械原点与主轴回复原点同时进行。

② Z 轴执行ATC 原点(Z 轴换刀位置)定位。

③ 进行换粗精加工用立铣刀(刀库转到刀具号=3处)的同时,进行刀具长度补正及将XY 轴定位到铣削加工的接近位置。 ④ Z 轴定位到机械原点。

⑤ Z 轴定位到铣削加工的接近的位置的同时,实行刀具长度补正及主轴向右回转。 N0310――进行铣削加工

注4):换刀前的刀具长度补正在换刀时(N0300)自动取消,在程序中无需取消。

8.2.3 铣削加工→换刀→铣削加工 《例:立铣刀(T3)→立铣刀(T4)》

铣削加工结束后,在接下去的程序段(N0400)中指令G100代码。 G100程序段中设定下列项目。

a) 铣削加工的开始切削位置 ―――――――位置X 、Y 、Z b) 使用立铣刀的刀具号 ―――――――――位置T

c) 使用立铣刀的长度补正方向和编号 ―――G43、位置H d) 使用立铣刀的刀具径向补正方向和编号 ―G42、位置H e) 铣削加工时的主轴回转方向和转速 ―――M03、位置S

实际动作如下:

N0320――铣削加工到指定位置为止。 N0400――

① Z 轴定位到机械原点与主轴回复原点同时进行。 此时,已使用过的立铣刀的刀具长度补正取消。 ② Z 轴执行ATC 原点(Z 轴换刀位置)定位。

③ 进行换精加工用立铣刀(刀库转到刀具号=4处)的同时,进行刀具长度补正及

⑤ Z 轴定位到铣削加工的接近的位置的同时,实行刀具长度补正及主轴向右回转。

N0410――进行铣削加工

注5):换刀前的刀具长度补正在换刀时(N0400)自动取消,在程序中无需取消。

8.2.4 铣削加工→换刀→孔加工 《例:立铣刀(T4)→钻头(T5)》

铣削加工结束后,在接下去的程序段(N0500)中指令G100代码。 G100程序段中设定下列项目。

a) 钻孔加工的开始切削位置 ――――――地址X 、Y 、Z b) 使用钻头的刀具号 ―――――――――地址T

c) 使用钻头的刀具长度补正方向和编号 ―G43、地址H d) 钻孔加工时的主轴回转方向与转速 ――M03、地址S 实际动作如下:

N0420――铣削加工到指定位置为止。 N0500――

② Z轴执行ATC原点(Z轴换刀位置)定位。

③钻头进行换刀(刀库回转到刀具号=5处)的同时,XY轴定位到开始加工的位置。

④ Z轴定位到机械原点。

⑤ Z轴定位到孔加工开始的位置的同时,实行刀具长度补正及主轴向右回转。

N0510――实行第一个孔加工,回复到R点。

注6):换刀前的刀具长度补正在换刀时(N0500)自动取消,在程序中无需取消。

注7):N0510程序段中X、Y地址已在N0500程序段中设定完成,故可省略。

8.3 同步攻丝

使用兄弟公司的同步攻丝循环可进行高速、高精度攻丝加工。

以下列工件为例说明实际编程方法。

换丝锥后,在下一程序段中(N0210)指令G77(右螺纹)/G78(左螺纹)。

G77/G78程序段中设定下列项目。

加工位置――――――地址X、Y、Z

Z轴加工开始位置――地址R

螺距―公制螺纹:地址I(螺距)

英制螺纹:地址J(1英寸内螺距数)

切削量―――――――地址Q

主轴转速――――――地址S

《动作说明》

N0210――XY轴进行第一个攻丝加工位置的定位。

② Z轴进行攻丝加工开始位置的定位。

③主轴2000转/分进行同步攻丝。因此时切削量(地址Q)比攻丝深度深。以一次切削完成同步攻丝。

完成同步攻丝后,返回攻丝加工开始位置。

④因设定了R点回复模式(G99),回到攻丝加工开始位置后结束同步攻丝。

NO214――XY轴进行第2个攻丝加工位置的定位。接下来进行与N0210相同内容的同步攻丝。

如攻丝精度要求不是很高时,同步进丝退刀时的回转速度可比进刀时更快。

此时使用地址L进行如下编程。

f)退刀转速――――――地址L

如上程度中,加工时为2000min-1,退刀时为4000min-1。

注2)也可使用普通的攻丝循环代码(G84(右螺纹)/74(左螺纹))进行同步攻丝。

此时编程如下:

地址F(Z轴进给速度)按以下计算式设定。

·公制螺纹

F(mm/分)=螺距(mm)×主轴转速(地址S:min-1)

·英制螺纹

F(mm/分)=(25.4/螺距数)×主轴转速(地址S:min-1)

因将G74,84的攻丝循环设定为地址F的取整值,有时会发生一定的误差。

例)螺距=0.8、主轴转速=1252min-1

F(mm/分)=0.8 × 1252 = 1001.6 (计算值)

≒ 1001 (设定值) 0.6(mm/分)取整后的误差

使用同步攻丝循环时,如没有使用原有的磁盘等特殊原因,一般推荐使用G77-G78。

8.4 孔加工位置的计算(坐标计算功能:G36-39)

坐标计算功能为产生下列4种形状的各点位坐标的功能。

同时使用此功能及固定循环功能,子程序调出功能,则可简单的编制孔加工程序。圆分割―G36:圆弧以指定的坐标值为圆心,求得在圆周上任意点开始各等分点的坐标值。

G 36 X Y I J K P ;

X、Y :圆弧中心的坐标值

I:圆弧半径

J:开始点与X轴的角度

K:加工数(最大999个)

P:分割数(最大999.999)

(例)G 36 X 0 Y 0 I 50 J 30 K 5 P 6;

(注)坐标值由开始点向逆时针方向转动。

G37:直线(角度)以指定的坐标值为基准点,求得与X轴所夹角度为θ°的直线上各点的坐标值。

指令形式:G 37 X Y I J K ;

X,Y:基准点坐标值

I:相邻点之间的间隔距离

J:与X轴所夹角度

K:加工数(最大999个)

(例)G 37 X 0 Y 0 I 20 J 30 K 6 ;

注1):K值省略时,则被认作为1。

注2):基准点也被加工

G38:直线(X、Y):以指定坐标值为基准点,求得其X方向及Y方向加算后的坐标值。

指令形式:G 38 X Y I J K ;

X,Y:基准点坐标值

I:X方向的间隔距离

J: Y方向的间隔距离

K:加工数(最大999个)

(例)G 38 X 0 Y 0 I 20 J 15 K 4 ;

注1):K值省略时,则被认作为1。

注2):基准点也被加工。

G39:网格以指定坐标值为基准点,求得与X轴平行上的等间隔点,与X轴垂直方向的线上等间隔点而构成的格子形状点阵的坐标值。而且,如指定相对X轴的角度,则可使正方格子形状的点阵倾斜。

(G 39 X Y I J K P Q ;

X,Y:基准点坐标值。

I: X轴方向的间隙。

J: Y轴方向的间隙。

K: X轴方向的个数(最大个数999个)。

P: Y轴方向的个数(最大个数999个)

Q:与X轴的角度。

(例)G 39 X 0 Y 0 I 20 J 25 K 4 P 3 Q 30 ;

注1):基准点也被加工。

注2):从基准点向X轴方向移动。

以下实例说明编程方法。

(1)网格(G39)与固定循环结合使用。

设定完固定循环内容后,在接下来的程序段(N0115、N0215)中设定G39的坐标计算功能代码。

在G39的程序段中设定以下项目。

基准点坐标(加工开始)位置――地址X、Y

X轴方向的孔间隔―――――――地址I

Y轴方向的孔间隔―――――――地址J

X轴方向的孔数量―――――――地址K

Y轴方向的孔数量―――――――地址P

网格与X轴的夹角―――――――地址Q

《动作说明》

N0110 ――设定钻孔循环。

因地址K设为0,仅设定固定循环内容并不实际加工。

NO115 ――因设定了网格形状的坐标计算功能,()内的数字由小到大出现孔位置的X,Y坐标,并对上述位置进行定位。

据此在各孔位置实行N0110中设定的钻孔循环。

NO210 ――设定同步攻丝循环

因地址K设为0,仅设定固定循环内容并不实际加工。

NO215 ――因设定了网格形状的坐标计算功能,()内的数字由小到大出现孔位置的X,Y坐标,并对上述位置进行定位。