铸造奥氏体不锈钢的铬镍当量比和相对磁导率_范修谦

铸造奥氏体不锈钢的铬镍当量比和相对磁导率

范修谦

(保定风帆精密铸造制品有限公司)

摘 要 介绍了铸造奥氏体不锈钢中各元素的作用;通过铬当量和镍当量经验公式计算CrE/NiE。使用不锈钢的CrE/NiE(成分当量)图估算铸造奥氏体不锈钢中的铁素体含量;使用磁导率检测仪检测相应铸件的相对磁导率,从而验证了铬镍当量CrE/NiE、铁素体量与相对磁导率的非线性关系。关键词 铬镍当量比;铁素体;相对磁导率

中图分类号 TG249.5 文献标志码 A 文章编号 1001-2249(2011)05-0439-03DOI:10.3870/tzzz.2011.05.016

收稿日期:2010-11-29;修改稿收到日期:2010-12-

25作者简介:范修谦,男,1956年出生,研究员级高级工程师,河北保定风帆精密铸造制品有限公司,河北保定(071051),电话:13703362617,E-mail

:fan218@126.com

奥氏体不锈钢在常温下一般具有单一的奥氏体组

织,

是非磁性的。但在铸造状态下,由于成分偏析及合金含量不同,在奥氏体基体上还会产生其他相,如奥氏体(γ相)的同素异位体(铁素体,F)等。由于铁素体和奥氏体基体之间的化学成分、力学性能以及热稳定性等方面的差异,在某些场合下铁素体的出现会对奥氏体不

锈钢的性能带来不利影响[

1~3

]。对奥氏体不锈钢材料的力学性能和各元素的含量都有较详细的规定,但对铁素体的含量没有明确的说明。为了保证特殊用途下不锈钢的性能,有客户提出了控制奥氏体铸造不锈钢相对磁导率(μ≤0.2)的要求。可以通过控制不锈钢中起主要作用的合金含量即铬镍当量比来控制奥氏体不锈钢的相对磁导率,

从而也控制了奥氏体不锈钢中的铁素体含量。1 合金元素在奥氏体不锈钢中的作用

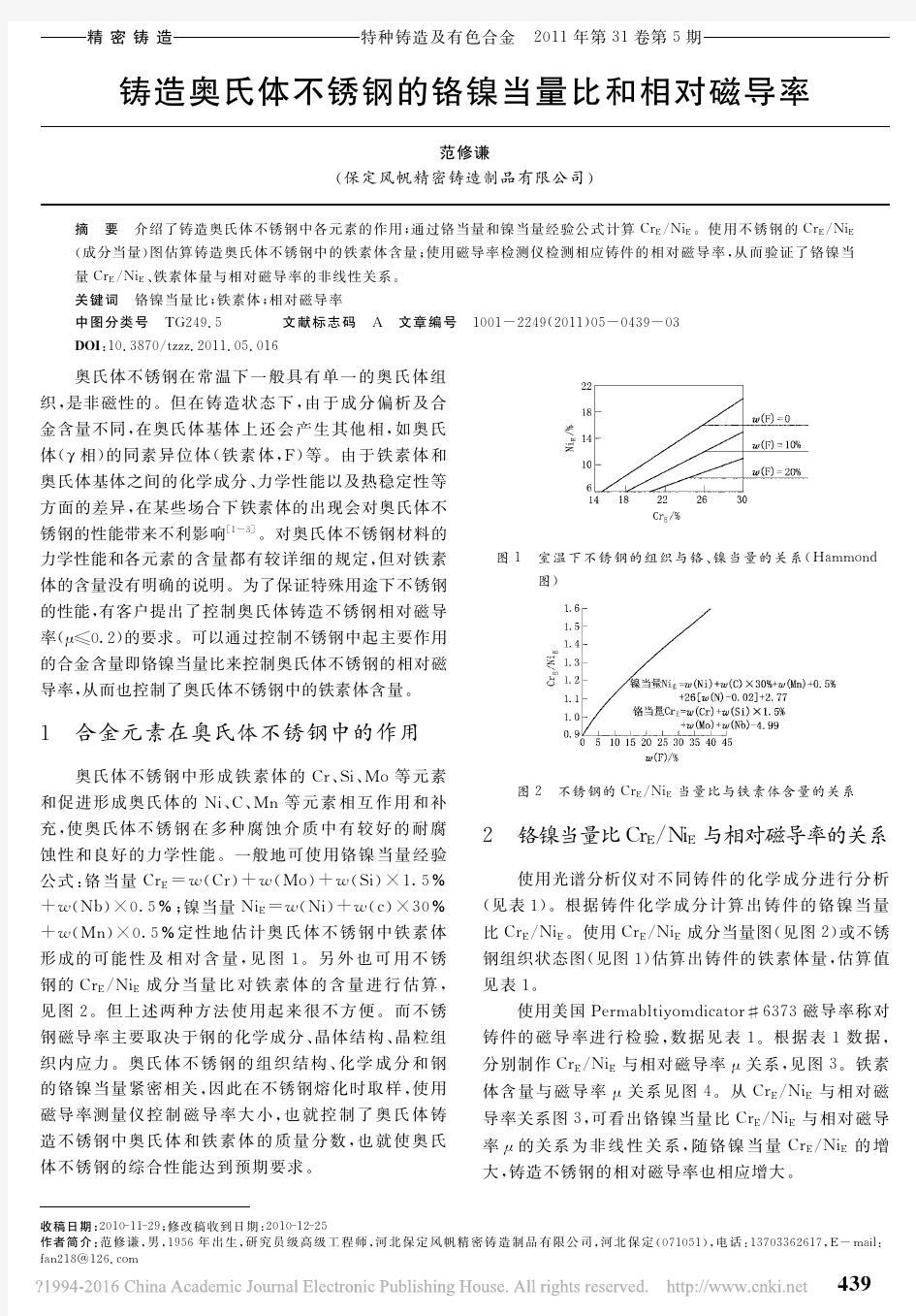

奥氏体不锈钢中形成铁素体的Cr、Si、Mo等元素和促进形成奥氏体的Ni、C、Mn等元素相互作用和补充,使奥氏体不锈钢在多种腐蚀介质中有较好的耐腐蚀性和良好的力学性能。一般地可使用铬镍当量经验公式:铬当量CrE=w(Cr)+w(Mo)+w(Si)×1.5%+w(Nb)×0.5%;镍当量NiE=w(

Ni)+w(c)×30%+w(Mn)×0.5%定性地估计奥氏体不锈钢中铁素体形成的可能性及相对含量,见图1。另外也可用不锈钢的CrE/NiE成分当量比对铁素体的含量进行估算,见图2。但上述两种方法使用起来很不方便。而不锈钢磁导率主要取决于钢的化学成分、晶体结构、晶粒组织内应力。奥氏体不锈钢的组织结构、化学成分和钢的铬镍当量紧密相关,因此在不锈钢熔化时取样,使用磁导率测量仪控制磁导率大小,也就控制了奥氏体铸造不锈钢中奥氏体和铁素体的质量分数,也就使奥氏体不锈钢的综合性能达到预期要求

。

图1 室温下不锈钢的组织与铬、镍当量的关系(Hammond

图

)

图2 不锈钢的CrE/NiE当量比与铁素体含量的关系

2 铬镍当量比CrE/NiE与相对磁导率的关系

使用光谱分析仪对不同铸件的化学成分进行分析(见表1

)。根据铸件化学成分计算出铸件的铬镍当量比CrE/NiE。使用CrE/NiE成分当量图(

见图2)或不锈钢组织状态图(见图1)估算出铸件的铁素体量,估算值见表1。

使用美国Permabltiy

omdicator#6373磁导率称对铸件的磁导率进行检验,数据见表1。根据表1数据,分别制作CrE/NiE与相对磁导率μ关系,

见图3。铁素体含量与磁导率μ关系见图4。从CrE/NiE与相对磁导率关系图3,可看出铬镍当量比CrE/NiE与相对磁导率μ的关系为非线性关系,随铬镍当量CrE/NiE的增大,铸造不锈钢的相对磁导率也相应增大。

9

34精密铸造

特种铸造及有色合金 2011年第31卷第5期

表1 不锈钢铸件的铬镍当量比CrE/NiE、

铁素体含量与相对磁导率μ关系表%

wB

C

Si

S

P

Mn

Ni

Cr

Mo

Cu

Ti

Fe

CrE/NiE

相对磁导

率μw(F)

/%1 0.0545 0.7003 0.0274 0.0271 0.6246 9.8940 18.705 2.2404 0.2606 0.0021 67.476 1.2172 2.80 15.52 0.0409 0.7370 0.0151 0.0297 0.6803 10.648 18.565 2.2783 0.2499 0.0023 66.757 1.1742 2.30 13.33 0.0423 1.3197 0.0313 0.0271 1.1304 8.7169 18.341 0.2023 0.2544 0.0023 69.921 1.2131 2.70 15.104 0.0520 1.2296 0.0316 0.0301 1.0243 8.7298 18.456 0.2023 0.2586 0.0021 69.993 1.1877 2.30 13.55 0.0528 0.6567 0.0409 0.0261 0.8889 8.6316 18.931 0.1515 0.2532 0.0020 70.387 1.1678 2.25 12.56 0.0519 0.6483 0.0261 0.0279 0.6921 9.8619 18.650 2.1721 0.2368 0.0031 67.662 1.166 2.18 127 0.0621 0.8256 0.0266 0.0271 0.6461 10.176 18.798 2.4286 0.2331 0.0030 66.772 1.1959 2.45 14.58 0.0552 0.7966 0.0330 0.0307 6798 10.518 18.375 2.7751 0.2209 0.0031 66.409

1.170

2.20 139

0.0313 0.5185 0.0110 0.0213 6789 9.0276 18.519 0.4922 0.2338 0.0021 70.728 1.1552

2.00 1210 0.0519 0.5865 0.0213 0.0215 0.6517 8.6158 18.309 0.2793 0.2292 0.0020 71.200 1.1364 1.90 1111 0.0458 0.4481 0.0139 0.0331 0.7481 10.740 17.445 2.2408 0.2562 0.0025 68.320 1.0428 1.50 712 0.0462 0.5981 0.0151 0.0281 0.6819 13.746 17.430 2.6581 0.3844 0.0027 64.441 0.9347 1.30 313 0.0447 0.6145 0.0102 0.0206 0.8396 13.307 17.669 2.5068 0.3718 0.0023 64.612 0.9301 1.25 214 0.0631 0.5113 0.0116 0.0201 1.4398 9.3350 16.352 2.3789 0.2331 0.0032 69.651 1.0812 1.60 1015 0.0662 0.5912 0.0115 0.0254 1..2011 9.8276 16.697 2.1237 0.2349 0.0027 69.217 1.0036 1.30 316 0.0706 0.5231 0.0102 0.0223 14798 9.1917 16.896 2.0388 0.2341 0.0033 69.828 1.0097 1.25 217 0.0781 0.5969 0.0181 0.0212 1.4081 9.1695 16.608 2.1060 0.2161 0.0031 69.777 1.0157 1.30 318 0.0671 0.7819 0.0136 0.0305 0.7254 12.398 16.695 2.302.0.2182 0.0026 66.753 0.8678≤1.1 019 0.0632 0.7231 0.0112 0.0295 0.7526 12.529 16.669 2.2261 0.2547 0.0025 66.733 0.8790≤1.2 020 0.0660 0.6889 0.0102 0.0281 0.7576 12.753 16.491 2.2231 0.2747 0.0021 66.706

0.850

≤1.1

0

图3不锈钢铸件铬镍当量比CrE/NiE与相对磁导率μ

的关系图

图4 不锈钢铸件中铁素体含量与相对磁导率μ的关系图

由图4可见,

铁素体含量与相对磁导率μ的关系也是非线性关系,随铁素体含量的增大,不锈钢的相对磁导率也相应增大。

在同等条件下,CF8M、316、SCS14、1.4581等含钼的不锈钢比CF8、304、SCS13、1.4308等相对磁导率大。在保证相对磁导率的前提下,必须在熔炼过程中适当增加Ni、C、Mn等稳定和形成奥氏体的元素,或减少Cr、Si、Mo等稳定和形成铁素体的元素。

3 固溶化热处理对相对磁导率的影响

一般地说,奥氏体不锈钢在铸造状态下会有一定量的铁素体,通过固溶化处理,铁素体含量会有所减少甚至消失,随之钢的相对磁导率也要发生变化。但影响

钢的相对磁导率的主要因素还是钢的化学成分、铬镍当量比。当铸件化学成分(质量分数):C为0.052 4%,Si为0.702 8%,S为0.013 2%,P为0.032 2%,Mn为0.09%,Ni为12.522%,Cr为18.058%,Mo为2.213%,

Cu为0.325

1%,Ti为0.007%,Fe为65.98%时,通过公式计算得CrE=16.362 2%,NiE=14.098%,CrE/NiE=

1.16

。铸态组织见图5,固溶处理后组织见图6

。图5 铸态组织×25

0

图6 固溶处理后的组织×

250

相对磁导率由CDJ-9600型振动样品磁强计在测量磁场H=200Qe下测得的相对磁导率分别为:固溶化处理前μ=1.086;固溶化处理后μ=1.032,

经过固溶化处理,相对磁导率仅降低了5%。

4 结论

(1)当μ>2.5时,铁素体含量≥15%,CrE/NiE≥

1.2;当2<μ≤2.5,铁素体含量为10%~15%,1.15

0

44特种铸造及有色合金 2011年第31卷第5期

锡磷青铜水平连铸结晶器一次冷却优化设计

郭丽丽 姜业欣 李学帅 吕文波

(中色奥博特铜铝业有限公司)

摘 要 设计的新型结晶器是在结晶器的上表面增加了出水口的数量,使结晶器上下表面的出水口不对称,克服由于铜液的重力使铸坯在下表面先结晶的缺点,在减小铸坯下表面的冷却强度的同时,还提高了铸坯的结晶中心线,使铸坯的成分均匀,进而改变了铜液对下表面凝壳的压力,降低引锭阻力,使下表面的石墨板的寿命变长。由于上下表面的冷却强度趋于一致,故减少了铸坯中存在的缺陷,使带材的成品率明显提高。

关键词 结晶器;成品率;锡磷青铜

中图分类号 TG249.7 文献标志码 A 文章编号 1001-2249(2011)05-0441-03

DOI:10.3870/tzzz.2011.05.017

锡磷青铜的主要元素是Cu、Sn、P,主要用于弹性材料和高性能的耐磨材料,其中Sn和P可提高合金的强度、硬度和弹性[1]。但Sn熔点低,故在锡青铜为液态时易与氧反应生成氧化锡,而氧化锡是一种硬脆的化合物,会降低合金的力学性能,所以选择在锡青铜中加入P做脱氧剂[2]。P在α固溶体中的溶解度不大,锡青铜中的P含量大于0.5%时会发生共晶-包晶反应生成β相和Cu3P,而Cu3P具有很高的硬度,能显著提高合金的硬度及疲劳强度。国内厂家普遍采用水平连铸方式生产锡磷青铜[3],合金主要采用QSn6.5-0.1、C5191、C5210等。在生产过程中,易出现起皮(绿色起皮)、划伤、公差不合、辊印、波浪、翘曲等问题。为了达到铸坯上下表面冷却强度均匀,降低铸坯在引锭时磨损程度,延长结晶器的使用寿命,优化了结晶器一次冷却装置。

1 生产工艺

锡磷青铜的熔炼采用工频有芯感应电炉,由于熔体的吸气性强,通常在Cu液表面覆盖煅烧过的、厚度为100~150mm的木炭;先后分两次加入P-Cu中间合金

脱氧,铸造温度为1 150~1 200℃,铸造速度为150~170mm/min,水压为0.4~0.6MPa,工艺见图1

。

图1 工艺过程

2 结晶器一次冷却优化设计

2.1 一次冷却设计的原理

在锡磷青铜水平连铸生产时,由于铸造温度为1 150~1 200℃,所以采用分步冷却的原则,分为一次冷却和二次冷却。一次冷却的原理是通过石墨板的导热,将Cu液的热量传递给Cu套,Cu套内流动的一次冷却水将热量带出,使Cu液由液态变为固态;二次冷却的目的仅使铸坯温度降低。

收稿日期:2010-12-15;修改稿收到日期:2011-02-10

第一作者简介:郭丽丽,女,1982年出生,工程师,中色奥博特铜铝业有限公司,山东临清(252600),电话:15865744419,E-mail:251572057@qq.com

≤CrE/NiE<1.2;当1.6<μ≤2时,铁素体量为5%~10%,1.08≤CrE/NiE<1.15;当1.0<μ≤1.6时,铁素体量为0~5%,0.9≤CrE/NiE<1.08;当μ≤1.0时,铁素体量为0,CrE/NiE<0.9。

在铸造奥氏体不锈钢时,就可使用磁导率检验仪定量对样件或铸件的组成成分、晶体组织结构进行分析检验,判定钢中的铁素体量,使不定量变成定量,方便快捷简单。

(2)由于Ni,Mo成本较高,在配料时,可在化学成分要求的范围内,优化设计各种元素质量分数,使铸件内在质量受控,同时也可降低成本。

(3)一般地,奥氏体不锈钢相对磁导率应控制在1.2≤μ≤2.5,1.00≤CrE/NiE≤1.2,特殊控制在1.2≤μ≤2.0,1.08≤CrE/NiE≤1.15。如果CrE/NiE≤0.9,虽然理论上在铸件内部没有铁素体,但经固溶热处理后,在奥氏体晶界处析出网带状金属化合物,从而也对奥氏体不锈钢的综合性能产生影响。

参 考 文 献

[1] 韦世鹤,韦民,董明禹.免固化处理精铸高性能奥氏体不锈钢研究[J].特种铸造及有色合金,2000(2):1-3.

[2] 王正樵,吴幼林.不锈钢[M].北京:化学工业出版社,1991.

[3] 韦世鹤,黄道明.复合精炼剂对提高不锈钢力学性能及耐腐蚀性能的作用[J].华中理工大学学报,1995(1):113-117.

(编辑:张正贺)

1

4

4

连续铸造特种铸造及有色合金 2011年第31卷第5期

Filling and Solidification of Green Sand Low PressureCastings Wu Wencheng,Hao Qitang,Li Qiang(StateKey Laboratory of Solidification Technology,North-western Polytechnical University,Xi'an,China)2011,31(5)0436-0438

Abstract ZL114Aplate castings with 10mm and 25mm in thickness were produced by low pressure cast-ing.Filling and solidification features of the low pres-sure casting plates were investigated by measuringtemperature field.The results show that plate cast-ings with 25mm in thickness are subjected to sequen-tial solidification with a large temperature gradientfrom riser tube to plate end.Pressure can be exertedon the whole feeding process during solidificationthrough riser tube.For plate castings with 10mm inthickness,whole plate castings tend to mushy solidifi-cation due to rapid solidification velocity,and thefeeding is mainly conducted at local position.The fill-ing rate of 40mm/s can meet the requirements ofsmooth laminar molten flow for both 10mm and 25mm thick plate castings.

Key Words:Low Pressure Casting,Temperature Field,Filling Process,Solidification Process

Chromium Nickel Equivalent and Relative MagneticPermeability in the Austenitic Stainless Steel Fan Xi-uqian(Baoding Fengfan Precision Casting ProductsCo.,Ltd.,Baoding,China)2011,31(5)0439~0441Abstract Roles of different elements in austenitic stain-less steel were described.CrE/NiEequivalent was cal-culated by the empirical formula.Ferritic content inthe austenitic stainless steel was estimated by theCrE/NiErelation diagram.Magnetic permeability ofthe castings was measured with magnetic permeabilityinstrument.Nonlinear relationship between CrE/NiE,ferritic content and magnetic permeability was veri-fied.

Key Words:Chromium Nickel Equivalent,Ferrite,Relative Magnetic Permeability

Optimized Design of Primary Cooling in Mould forBronze Horizontal Continuous Casting Guo Lili,JiangYexin,Li Xueshuai,LüWenbo(CNMC Albetter Al-bronze Co.,Ltd.,Linqing,China)2011,31(5)0441-0443

Abstract A new mould was designed by adding outletnumbers on upper surface,which made asymmetryoutlet at upper and bottom surface.The mould notonly decreased cooling intensity of bottom surface ofthe billet,but also improved the crystallized middleline to homogenize constituent in the billets as a resultof overcoming gravidity of liquid copper to make bot-tom surface crystallization ahead.Furthermore,thedesign could increase service life of the graphite plateon bottom surface by decreasing pressure of liquid cop-per on solidified skull at bottom surface to decreasedummy drag force.Defects in the billets were de-creased as a result of low temperature gradient be-tween upper and bottom surface,improving the yieldof strip.

Key Words:Mould,Yield,Bronze

Innovation of SCR Furnace Zone System and Control ofOxygen Content Zhang Weiqi,Ye Binmin(JiangxiCopper Industry Group Company Copper Wire Co.,Ltd.,Guixi,China)2011,31(5)0444~0446

Abstract Problems in SCR furnace zone system and ox-ygen content in the copper materials were introduced.Through analyzing the design process,equipment,quality and cost,equipment was innovated to improvethe efficiency of the production line.By adopting a se-ries of measures,oxygen content in the copper alloywas obviously decreased.

Key Words:SCR Furnace Zone,Copper Rod,OxygenContent Control

Preparation of Copper Cladding Aluminum Wire byContinuous Casting with Air Pressure Zang Bolin,Zhao Yonglong,Liang He,Wu Chunjing(School ofMaterials Science and Engineering,University of Sci-ence and Technology Beijing,Beijing,China)2011,31(5)0447~0449

Abstract Copper cladding aluminum rod with 8mm ininner diameter and 2mm in copper layer thicknesswere successfully made on the self-designed equipmentfor copper cladding aluminum continuous casting withair pressure.Composite rods exhibit good surfacequality and stable continuous casting process.SEM(scanning electron microscope)observation and shear-ing strength testing were conducted.The results showthat copper cladding aluminum rod has uniform thick-ness,and copper-aluminum interface in the inner ex-hibits diffusion interface with some thickness,reali-zing effective bonding of inner and outer metal.Cop-

Ⅴ

奥氏体不锈钢化学成份和该成份对其组织性能影响

1.碳的影响: 碳在奥氏体不锈钢中是强烈形成并稳定奥氏体且扩大奥氏体区的元素,碳形成奥氏体的能力为镍的30倍。钢中随着含碳量增加,奥氏体不锈钢强度也随之提高。此外,还能提高奥氏体不锈钢在高浓氯化物(如42%MgCl2沸腾溶液)中的耐应力腐蚀性能。但是在奥氏体不锈钢中,碳通常被视为有害元素,因为在焊接或加热到450度到850度,碳可以和钢中的铬形成Cr23C6型碳化物。导致局部铬贫化,使钢的耐晶间腐蚀性能下降。20世纪60年代以来新发展的铬镍奥氏体不锈钢,为含碳量小于0.03%或0.02%的超低碳型不锈钢。因此,在冷、热加工及焊接与碳弧气刨时应防止不锈钢表面增碳,以免铬的碳化物析出。 2.铬的影响: 在奥氏体不锈钢中,铬是强烈形成并稳定铁素体的元素,可以缩小奥氏体区。在铬镍奥氏体不锈钢中,当碳含量为0.1%,铬含量为18%时,为获得稳定单一奥氏体组织,所需镍的含最最低为8%,铬能增大碳的溶解度而降低铬的贫化度,因而提高铬含量对奥氏体不锈钢的耐晶间腐蚀是有益的。铬还能极有效地改善奥氏体不锈钢的耐点蚀及缝隙腐蚀性能。因此铬对奥氏体不锈钢性能影响最大的是耐蚀性。铬可提高钢的耐氧化性介质和酸性氯化物介质的性能,在镍、钼、铜的复合作用下,铬可提高钢耐一些还原性介质、如有机酸、碱介质的性能。 3.镍的影响: 奥氏体不锈钢中主要合金元素镍,其主梌用是形成并稳定奥氏体,获得完全奥氏体组织,使强有良好的强度、塑性和韧性并具有优良的冷、热加工性、可焊性及低温与无磁性,镍还可以显著降低奥氏体不锈钢的冷加工硬化倾向。由于镍能改善铬的氧化膜成份、结构和性能,从而提高奥氏体不锈钢耐氧化性介质的性能。但是降低了钢的抗高温硫化性能,这是由于钢中晶界处形成低熔点硫化镍所致。 4.钼的影响: 钼的作用主要是提高钢在还原性介质(比如H2So4、H2PO4以及一些有机酸和尿素环境)的耐蚀性,并提高钢的耐点蚀及缝隙腐蚀等性能。含钼不儿钢的热加工性比不含钼的差,钼含量越高,热加工越坏。另外含钼奥氏体不锈钢中容易形成X(σ)沉淀,这会恶化钢的塑性和韧性。钼的耐点蚀和耐缝隙腐蚀能力相当于铬的3倍左右。 5.氮的影响: 氮日益成为铬镍氮奥氏体不锈钢的重要合金元素,氮能提高钢的耐局部腐蚀(耐晶间腐蚀、点蚀和缝隙腐蚀)性,氮形成奥氏体的能力与碳相当,约为镍的30倍。作为间隙元素的氮,其固溶强化作用很强,因为它的加入可以显著提搞奥氏体不锈钢的强度。每加入0.1%氮可使铬镍奥氏体不锈钢的室温强度提高60~100MPa。在酸介质中,氮可提高奥氏体不锈钢的耐一般腐蚀能力,适量的氮还可提高敏经态奥氏体不锈钢的耐晶间腐蚀能力。在氯化物环境中,氮提高奥氏体不锈钢耐点蚀和缝隙腐蚀性能十分显著。 6.铜的影响: 铜能显著降低铬镍奥氏体不锈钢的冷作硬化倾向,提高冷国工成型性能。奥氏体不锈钢中的铜含量为1%~4%时,铜对钢的组织没有影响,对钢的冷成型性有良好的作用,因此含铜的奥氏体锈钢多用于要求冷作的一些用途中,铜可以显著降低热加工性,特别是当奥氏休不锈钢中含镍量较低时更为明显,因此当钢中铜含量较高时,镍含量应相应提高。

铬镍奥氏体不锈钢的焊接工艺

【组织教学】 1、点名检查学生出勤情况; 2、强调课堂纪律。 【作业点评】 1、上次作业质量情况; 2、对出现问题较多的进行课堂纠正。 【复习提问】 1、什么是焊接? 有哪些种类? 2、不锈钢分为几种? 【相关工艺】 铬镍奥氏体不锈钢的焊接工艺 (1)手工电弧焊 1)焊前准备根据钢板厚度及接头形式,用机械加工、等离子弧切割或碳弧气刨等方法下料和加工坡口。对接接头板厚超过3㎜须开坡口。为了避免焊接时碳和杂质混入焊缝,焊前应将焊缝两侧20~30㎜范围用丙酮、汽油、乙醇等擦净,并涂白垩粉,以避免表面被飞溅金属损伤。 2)焊条的选用奥氏体不锈钢焊条有酸性焊条钛钙型药皮和碱性焊条低氢型药皮两大类。低氢型不锈钢焊条的抗热裂性较好,但成形不如钛钙型焊条,抗腐蚀性也较差。钛钙型不锈钢焊条具有良好的工艺性能,生产中用得较多。

焊接时,应根据不锈钢的使用条件选用不同型号的焊条。 3)焊接工艺由于奥氏体不锈钢的电阻较大,焊接时产生的电阻热也大,所以同样直径的焊条焊接电流值应比低碳钢焊条降低20%左右,否则,焊接时药皮将迅速发红失去保护而无法焊接。 焊接过程中,焊条最好不作横向摆动。采用小电流、快焊速。一次焊成的焊缝不宜过宽,最好不超过焊条直径的3倍。多层焊时,每焊完一层要彻底清除熔渣,并控制层间温度,待前层焊缝冷却后(<60℃)再焊接下一层。焊接开始时,不要在焊件上随便引弧,以免损伤焊件表面,影响耐腐蚀性。焊后可采取强制冷却措施,加速接头冷却。 (2)氩弧焊氩弧焊目前普遍用于不锈钢的焊接,它与手工电弧焊比较有下列优点: 氩气保护效果好;氩弧的温度高,热量集中,且有氩气流的冷却作用,焊缝的热影响区小;焊缝的强度高,耐腐蚀性好,焊件的变形小,因此焊缝的质量比手工电弧焊高。此外氩弧焊在焊接时无熔渣,不需清渣,焊后无夹渣的缺陷,氩弧焊的生产率高,易于自动化,并能用于焊接0.5㎜的薄钢板。 目前在氩弧焊中应用较广的是手工钨极氩弧焊,常用于焊接0.5~3 mm的不锈钢薄板和薄壁管。焊丝的成分一般与焊件相同,保护气体一般采用工业纯氩。焊接时速度应适当快些,以减小焊件的变形和减少焊缝中的

代铬镀层比较分析

代铬镀层比较分析 1,电沉积钴磷合金 俄罗斯最先使用,美国海军2006年使用,最早应用在海军修理所。2012年加拿大多伦多INTEGRAN技术独家卖给耐力赛,并开始使用,耐力赛,惠特尼现在已关闭22条镀铬生产线,全部铬替代—电沉积钴。活塞杆超微晶钴合金代铬。耐力赛产业,在创新的领导者,与Integran技术合作,引进了革命性的活塞杆涂层技术。 硬铬(CR)镀层(30u到50u厚)广泛传动耐磨,耐冲刷组件,工业和军事上的应用,因为其内在的高硬度(600-1,000 VHN之间)和低的摩擦系数(低于0.2)。这种硬铬的最常用的手段经过铬酸浴使用。健康风险关联与使用六价铬浴以来,已被确认 30年代初。除了对健康的危害,还有其他几个硬铬涂层工艺和性能的缺点。电流效率低,深度能力低,产生大量有毒气体。电镀纳米金属和合金涂层,除了目前硬铬电镀基础设施完全兼容,已显示属性,使他们卓越的替代硬铬涂层技术。尤其重要的是,这些性能都达到使用更环保的良性化学品。这个项目的目标是先进的纳米涂层技术的开发和优化基于对环境无害的传统电镀技术产生的修改涂料,达到或超过现有硬铬的整体性能和生命周期成本电镀。 对于内孔应用,电镀层进行了评价。这些措施包括电镀镍- 磷和镍- 钨合金镀层,镍钴铁电镀层,镍- 碳化硅。然而,这些镀层。有硬铬所需的所有特点。此外,镍基涂层现在被认为是不可取的,因为它已被发现,在某些情况下,它们可能会导致严重的过敏反应。因此镍基合金不是最理想的代铬镀层。只是镍基合金价格便宜,操作性好些。尤其是电镀镍钴铁,性能稳定,镀层硬度高,改变工艺后,耐盐雾超过192小时,是现阶段代铬的理想镀层,他的缺点是镀层中含有镍。 硬铬(CR)镀层(30u到50u厚),电镀时间需要2-3小时 超微晶钴合金(30u到50u厚),电镀时间需要30分.电沉积镍钴铁20分 耐盐雾硬铬达到96小时不容易,必须采用脉冲镀铬,普通镀铬必须改变工艺才能达到,因此要求技术水平要高。 超微晶钴合金,镀层厚度50u,盐雾试验达500小时。 Nanocrystalline Co-P Property Data Summary Compared to Hard Chromium Electroplating (McCrea et al. 2003) Factor Nanocrystalline Co-P Hard Chrome Hardness (as deposited) 600-700 VHN 800-1200 VHN Hardness (heat treated @ 250°C) 700-800 VHN ---- Hardness (heat treated @ 400°C 1000-1200 VHN ---- Ductility 2-7% elongation <0.1% Thermal Stability 400°C ----

奥氏体不锈钢管道焊接工艺规程

奥氏体不锈钢管道焊接工艺规程 浙江华业电力工程股份有限公司企业标准 E n t er p ri s e S ta nd a rd f or zh e ji an g H u ay e Po w er En gi n ee r in g Co.,l t d HYDBP401-2004 奥氏体不锈钢管道焊接工艺规程 2004—04—01 发布 2004—04—01实施 浙江华业电力工程股份有限公司发布

前言 本标准主要起草人:仲春生 本标准审核人:朱文杰、周丰平、刘浩、王新宇 本标准批准人:沈银根 本标准自2004年04月01日发布,04月01日起在全公司范围内试行。本标准由公司工程部负责解释。

奥氏体不锈钢管道焊接工艺规程 1 范围 本标准适用于工业管道、公用管道和发电厂奥氏体不锈钢管道焊接施工。本标准也适用于手工氩弧焊和手工电弧焊作业。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后的修改单(不包括勘误的内容)或修订版均不适用于标准,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB50235—97 《工业金属管道工程施工及验收规范》 GB/T 983—95 《不锈钢焊条》 DL/T869-2004 《火力发电厂焊接技术规程》 劳人部[1988]1号《锅炉压力容器焊工考试规则》 HYDBP006-2004《压力管道安装工程焊接、热处理过程控制程序》 HYDBP018-2004《压力管道安装工程焊接材料管理程序》 HYDBP013-2004《压力管道安装工程材料设备储存管理程序》 HYDBP012-2004《压力管道安装工程材料设备搬运管理程序》 HYDBP008-2004《压力管道安装工程计量管理手册》 HYDBP007-2004《压力管道安装工程检验和试验控制程序》 HYDBP010-2004《压力管道安装工程不合格品控制程序》 劳动部发[1996]140号《压力管道安全管理与监察规定》 3 先决条件

321、347型铬镍奥氏体钢炉管焊接补充技术

技术规定 T-FU020255C-2009 实施日期 2009年 4 月1日 321、347型铬镍奥氏体钢 炉管焊接补充技术规定 第 1 页 共 5 页 本文件所有权属中国石化工程建设公司。未经本公司的书面许可,不得进行任何方式的复制;不得以任何理由、任何方式提供给第三方或用于其它目的。 目 次 1 总则 (2) 1.1 目的 (2) 1.2 范围 (2) 1.3 规范性引用文件 (2) 2 焊接要求 (2) 3 焊材补充规定 (3) 4 焊接工艺评定补充规定 (3) 5 产品焊缝检验补充规定 (3) 5.1 底层焊道 (3) 5.2 焊缝热处理之前的检验 (3) 5.3 焊缝热处理之后的检验 (3) 6 焊后热处理补充规定 (3) 6.1 热处理温度 (3) 6.2 加热与保温范围及材料 (3) 6.3 加热及温度控制方式 (3) 6.4 其他 (3)

1 总则 1.1 目的 为使321、347型铬镍奥氏体不锈钢炉管焊接质量符合SEI的要求,特编制本补充技术规定。 1.2 范围 1.2.1 本规定是对SH/T 3417技术条件中关于321、347型炉管焊接工艺评定、产品焊缝检验、以及焊后热处理等方面的补充。 1.2.2 本规定适用于设计压力≥10MPa的石油化工管式炉用321、347型铬镍奥氏体不锈钢炉管的焊接。对设计压力<10MPa的同类炉管,可参照执行。 1.3 规范性引用文件 下列文件中的条款通过本规定的引用而成为本规定的条款,其最新版本适用于本规定。 GB/T 1954 铬镍奥氏体不锈钢焊缝铁素体含量测量方法 GB/T 4334 金属和合金的腐蚀 不锈钢晶间腐蚀试验方法 JB/T 4730.2 承压设备无损检测 第2部分 射线检测 JB/T 4730.5 承压设备无损检测 第5部分 渗透检测 SH/T 3417 石油化工管式炉高合金炉管焊接工程技术条件 2 焊接要求 321、347型炉管焊接应符合SH/T 3417的规定,并应符合本规定。若两个规定有差异,宜优先执行本规定。 注1:321、347是ASTM钢号,国内相当钢号的对照见下表。 钢号对照 中国钢号(新) 中国钢号(旧) ASTM A959-04钢号 06Cr18Ni11Ti 0Cr18Ni10Ti 321 07Cr19Ni11Ti 1Cr18Ni11Ti 321H 06Cr18Ni11Nb 0Cr18Ni11Nb 347 07Cr18Ni11Nb 1Cr19Ni11Nb 347H 数据摘自GB/T20878-2007 《不锈钢和耐热钢 牌号及化学成分》附录B。 注2:炉管焊接包括:炉管与炉管、炉管与急弯弯管和炉管与法兰的焊接。

ASME A358 高温用电熔焊奥氏体铬镍合金钢管标准规范(英汉对照)

Designation: A 358/A 358M – 01 An American National Standard 名称:A358/A358M-01 Used in USDOE-NE Standards 美国国家标准用于USDOE_NE标准Standard Specification for Electric-Fusion-Welded Austenitic Chromium-Nickel Alloy Steel Pipe for High-Temperature Service1 高温用电熔焊奥氏体铬镍合金钢管标准规范 This standard is issued under the fixed designation A 358/A 358M; the number immediately following the designation indicates the year of original adoption or, in the case of revision, the year of last revision. A number in parentheses indicates the year of last reapproval. A superscript epsilon (e) indicates an editorial change since the last revision or reapproval. 此标准以固定名称A358/ A 358 M发布, 紧随名称之后的数字,表示采用本标准的年份或上次修改本标准的年份。上方的希腊字母(e)表示上一次再版或审核的版次变化。 1. Scope 范围 1.1 This specification2 covers electric-fusion-welded austenitic chromium-nickel alloy steel pipe suitable for corrosive or high-temperature service, or both. 此规范适用于腐蚀环境或高温环境的电熔焊奥氏体铬镍合金钢管。 NOTE 1—The dimensionless designator NPS (nominal pipe size) has been substituted in this standard for such traditional terms as ―nominal diameter,‖ ―size,‖ and ―nominal size.‖ 注1-无量纲符号NPS(名义钢管尺寸)在此标准中替换为传统的术语“名义直径”“尺寸”和“标称尺寸” 1.2 This specification covers nineteen grades of alloy steel as indicated in Table 1. The selection of the proper alloy and requirements for heat treatment shall be at the discretion of the purchaser, dependent on the service conditions to be encountered. 此规范包含图表1中19个级别的合金钢。根据使用条件,买方应慎重选择合适的合金钢,和正确的热处理程序。 1.3 Five classes of pipe are covered as follows: 下列包括5种类别的钢管 1.3.1 Class 1—Pipe shall be double welded by processes employing filler metal in all passes and shall be completely radiographed. 1类钢管采用所有焊道填充金属的双面焊,并完全经过射线检查。 1.3.2 Class 2—Pipe shall be double welded by processes employing filler metal in all passes. No radiography is required. 2类钢管采用所有焊道填充金属的双面焊,不需要射线检查。 1.3.3 Class 3—Pipe shall be single welded by processes employing filler metal in all passes and shall be completely radiographed.

奥氏体不锈钢与马氏体不锈钢的区别

管件知识(2)奥氏体不锈钢与马氏体不锈钢的区别 奥氏体不锈钢与马氏体不锈钢的区别与不同用处 奥氏体不锈钢:在常温下具有奥氏体组织的不锈钢。钢中含Cr约18%、Ni 8%~10%、C约0.1%时,具有稳定的奥氏体组织。奥氏体铬镍不锈钢包括著名的18Cr-8Ni 钢和在此基础上增加Cr、Ni含量并加入Mo、Cu、Si、Nb、Ti等元素发展起来的高Cr-Ni系列钢。奥氏体不锈钢无磁性而且具有高韧性和塑性,但强度较低,不可能通过相变使之强化,仅能通过冷加工进行强化。如加入S,Ca,Se,Te等元素,则具有良好的易切削性。此类钢除耐氧化性酸介质腐蚀外,如果含有Mo、Cu等元素还能耐硫酸、磷酸以及甲酸、醋酸、尿素等的腐蚀。此类钢中的含碳量若低于0.03%或含Ti、Ni,就可显著提高其耐晶间腐蚀性能。高硅的奥氏体不锈钢浓硝酸肯有良好的耐蚀性。由于奥氏体不锈钢具有全面的和良好的综合性能,在各行各业中获得了广泛的应用。 奥氏体型钢 (1)1Cr17Mn6Ni15N;(2)1Cr18Mn8Ni5N;(3)1Cr18Ni9;(4)1Cr18Ni9Si3;(5)0Cr18Ni9;(6)00Cr19Ni10;(7)0Cr19Ni9N;(8)0Cr19Ni10NbN; (9)00Cr18Ni10N;(10)1Cr18Ni12;(11) 0Cr23Ni13;(12)0Cr25Ni20;(13) 0Cr17Ni12Mo2;(14) 00Cr17Ni14Mo2;(15) 0Cr17Ni12Mo2N;(16) 00Cr17Ni13Mo2N;(17) 1Cr18Ni12Mo2Ti;(18) 0Cr18Ni12Mo2Ti;(19) 1Cr18Ni12Mo3Ti;(20) 0Cr18Ni12Mo3Ti;(21) 0Cr18Ni12Mo2Cu2;(22) 00Cr18Ni14Mo2Cu2;(23) 0Cr19Ni13Mo3;(24) 00Cr19Ni13Mo3;(25) 0Cr18Ni16Mo5;(26) 1Cr18Ni9Ti;(27) 0Cr18Ni10Ti;(28) 0Cr18Ni11Nb;(29) 0Cr18Ni13Si4 1.概述 奥氏体不锈钢1913年在德国问世,在不锈钢中一直扮演着最重要的角色,其生产量和使用量约占不锈钢总产量及用量的70%。钢号也最多,当今我国常用奥氏体不锈钢的牌号就有40多个,最常见的就是18-8型。 定义:常温下具有奥氏体组织的不锈钢。 分类:Fe-Cr-Ni (主体) Fe-Cr-Mn

奥氏体不锈钢的腐蚀

奥氏体不锈钢的腐蚀 奥氏体不锈钢不仅有良好的耐腐蚀性能,而且有良好的力学性能、工艺性能、焊接性能、低温性能和没有磁性。漂亮美观,是最理想的金属材料。所以人们一听到奥氏体不锈钢管用在自来水工程上,在施工中采用氩弧焊焊接,总是万无一失没有问题的。其实恰恰相反,原因是一般自来水中都含有氯离子(Cl一),微量的Cl一和O2一般影响很大,几个ppm Cl一加上微量O2,可以引起18/8铬镍不锈钢孔蚀和引力腐蚀的破坏. 一、据有关资料介绍,奥氏体不锈钢腐蚀破坏事例 1、某工厂几十台不锈钢储罐,分别用板厚4—6mm的SUS304、304L、316、316L不锈钢板焊接而成。在安装后充水,水源来自消防龙头,仅3—4个月放水检查时,就发现严重的点蚀,最多一个罐达200多个蚀孔,最深达4—5mm,储罐已不能正常使用,只好报废,造成巨大的经济损失。其原因是水中含有氯离子(76~ 1152uug.g-1 CL一),加之焊接酸洗、等工艺控制不严,造成不锈钢表面钝化膜局部弱化或破坏所致。 2、腐蚀点孔极易成为应力腐蚀破裂或腐蚀疲劳的裂纹源。例如:我国曾发生数起电站锅炉高温过热器和再热器管在投入运行前出现严重泄漏的重大事故。这些炉管的材料是TP304H不锈钢,在制造中曾在敏化高温区加热,此后在水压试验时,采用了含有少量氯离子(约40ug.g一的自来水,或虽末试泵,但在海滨大气条件下堆放了很长时间。结果由于残留在水中的氯离子或海洋大气中氯化物的作用,在管内外表面发生了点腐蚀,并进而导致晶间型氯化物应力腐蚀破坏。 3、台湾积体电路(上海)有限公司冲身洗眼器系统,SUS304不锈钢管道,使用介质为自来水,验收运行3~4个月,焊接接头泄漏率高达14.99%、其中焊缝上泄漏占 4.48%、热影响区泄漏占10.5%、(热影响区熔合线上泄漏占8.19%、管材上泄漏占0.93%、管件上泄漏占1.39%)原因是自来水中含有氯离子95.9mg/L,(属正常自来水水质),水流速度基本为静态。从而导致了对SUS304不锈钢管道焊接接头的孔蚀和应力腐蚀破坏。 4、岭澳核电站循环水过滤系统,反冲洗海水管道,设计流速 2.3m/S,设计采用DN150×7.11mm的316L不锈钢管。输送的海水含氯量为17g/L。2000年

铬镍钢牌号【大全】

铬镍钢牌号 铬镍钢就是含铬镍的合金钢,其特性是机械强度高,硬度和韧性大,耐热耐腐蚀,适用于制造飞机汽车拖拉机等重要机件。 铬镍钢就是含铬镍的合金钢。 铬镍钢机械强度高,铬镍钢硬度和韧性大,铬镍钢耐热耐腐蚀,铬镍钢用于制造飞机汽车拖拉机等重要机件。 镍钢,坡莫合金实质上是铁镍(FeNi)合金,其矫顽力很低,而饱和磁密Bs、磁导率和居里温度都很高,接近于纯铁。多元坡莫合金,初始相对磁导率可达30000~80000,但是电阻率低,在10-7Ω-m左右,它可以被加工成极薄的薄片,所以可用在高达(20~30)kHz 的工作频率。国内工程上常用厚度为0.02mm的坡莫合金薄带,另外也有0.005mm厚的薄带,但由于在磁心的卷绕过程中薄带表面要绝缘,致使它的填充系数大大降低,因此工程上很少使用。当应用频率超过30kHz以上时,由于坡莫合金的电阻率低,其损耗会明显增加。铬元素符号Cr,银白色金属,在元素周期表中属ⅥB族,铬矿原子序数24,原子量51.996,体心立方晶体,常见化合价为+3、+6和+2。1797年法国化学家沃克兰(L.N.Vauquelin)在西伯利亚红铅矿(铬铅矿)中发现一种新元素,次年用碳还原,得金属铬。因为铬能够生成美丽多色的化合物,根据希腊字chroma(颜色)命名为chromium。 铬银白色金属,质硬而脆。密度7.20克/厘米3。熔点1857±20℃,沸点2672℃。化合价+2、+3和+6。电离能为6.766电子伏特。金属铬在酸中一般以表面钝化为其特征。一旦去钝化后,即易溶解于几乎所有的无机酸中,但不溶于硝酸。铬在硫酸中是可溶的,而在硝酸中则不易溶。在高温下被水蒸气所氧化,在1000℃下被一氧化碳所氧化。在高温下,铬与氮起反应并为熔融的碱金属所侵蚀。可溶于强碱溶液。铬具有很高的耐腐蚀性,在空气中,即便是在赤热的状态下,氧化也很慢。不溶于水。 铬为不活泼性金属,在常温下对氧和湿气都是稳定的,但和氟反应生成CrF3。温度高于600℃时铬和水、氮、碳、硫反应生成相应的Cr2O3,Cr2N和CrN, Cr7C3和Cr3C2,C r2S3。铬和氧反应时开始较快,当表面生成氧化薄膜之后速度急剧减慢;加热到1200℃时,氧化薄膜破坏,氧化速度重新加快,到2000℃时铬在氧中燃烧生成Cr2O3。铬很容易和稀盐酸或稀硫酸反应,生成氯化物或硫酸盐,同时放出氢气。 内容来源网络,由深圳机械展收集整理! 更多相关内容,就在深圳机械展!

不锈钢管规格表

不锈钢管规格表 Ф6x1 Ф34x2-8 Ф70x3-10 Ф152x3-20 Ф8x1-2 Ф36x2-8 Ф73x3-10 Ф159x3-25 Ф10x1-2 Ф38x2-8 Ф76x2-16 Ф168x3-30 Ф12x1-3 Ф40x2-8 Ф80x2-16 Ф180x3-30 Ф14x1-4 Ф42x2-8 Ф83x2-16 Ф219x4-35 Ф16x1-4 Ф45x2-8 Ф89x2-16 Ф245x5-35 Ф18x1-4 Ф48x2-8 Ф95x2.5-16 Ф273x5-40 Ф20x1-5 Ф50x2-8 Ф102x2.5-18 Ф325x5-40 Ф22x1-5 Ф51x2-8 Ф108x2.5-18 Ф355x7-40 Ф25x1.5-5 Ф57x2-10 Ф114x2.5-18 Ф377x8-45 Ф27x2-5 Ф60x2-10 Ф120x3-18 Ф426x8-50 Ф28x2-5 Ф63x2-10 Ф127x3-18 Ф456x8-50 Ф30x2-8 Ф65x3-10 Ф133x3-18 Ф530x8-50 Ф32x2-8 Ф68x3-10 Ф140x3-20 Ф630x10-40 不锈钢管是一种中空的长条圆形钢材,主要广泛用于石油、化工、医疗、食品、轻工、机械仪表等工业输送管道以及机械结构部件等。另外,在折弯、抗扭强度相同时,重量较轻,所以也广泛用于制造机械零件和工程结构。 200不锈钢管材质-铬-镍-锰奥氏体不锈钢300不锈钢管材质-铬-镍奥氏体不锈钢301不锈钢管材质-延展性好,用于成型产品。也可通过机械加工使其迅速硬化。焊接性好。抗磨性和疲劳强度优于304不锈钢。302不锈钢管材质-耐腐蚀性同304,由于含碳相对要高因而强度更好。303不锈钢管材质-通过添加少量的硫、磷使其较304更易切削加工。304不锈钢管材质- 即18/8不锈钢。GB牌号为0Cr18Ni9。309不锈钢管材质-较之304有更好的耐温性。316不锈钢管材质-继304之後,第二个得到最广泛应用的钢种,主要用于食品工业、制药行业和外科手术器材,添加钼元素使其获得一种抗腐蚀的特殊结构。由于较之304其具有更好的抗氯化物腐蚀能力因而也作“船用钢”来使用。SS316则通常用于核燃料回收装置。18/10级不锈钢通常也符合这个应用级别。[1]不锈钢水桶型号321不锈钢管材质-除了因为添加了钛元素降低了材料焊缝锈蚀的风险之外其他性能类似304。400不锈钢管材质-铁素体和马氏体不锈钢408不锈钢管材质-耐热性好,弱抗腐蚀性,11%的Cr,8%的Ni。409不锈钢管材质-最廉价的型号(英美),通常用作汽车排气管,属铁素体不锈钢(铬钢)。410不锈钢管材质-马氏体(高强度铬钢),耐磨性好,抗腐蚀性较差。416不锈钢管材质-添加了硫改善了材料的加工性能。420不锈钢管材质-“刃具级”马氏体钢,类似布氏高铬钢这种最早的不锈钢。也用于外科手术刀具,可以做的非常光亮。430不锈钢管材质-铁素体不锈钢,装饰用,例如用于汽车饰品。良好的成型性,但耐温性和抗腐蚀性要差。440不锈钢管材质-高强度刃具钢,含碳稍高,经过适当的热处理後可以获得较高屈服强度,硬度可以达到58HRC,属于最硬的不锈钢之列。最常见的应用例子就是“剃须刀片”。常用型号有三种:440A、440B、440C,另外还有440F(易加工型)。500不锈钢管材质-耐热铬合金钢。600不锈钢管材质-马氏体沉淀硬化不锈钢。不锈钢630不锈钢管材质-最常用的沉淀硬化不锈钢型号,通常也叫17-4;17%Cr,4%Ni。 单位:Kg/m

镍,钒,铬 缺乏和过多

镍,钒,鉻缺乏和过多 什么元素是人体必须但不能摄入过多的?[ 标签:元素, 人体] 火。2008-05-05 22:18有很多元素能从各个渠道进入人体那么是那种不能摄入过多的呢,。 摄入过多会导致什么并发症或不良反应呢。满意答案人体营养中有11种主要元素按所需多少顺序递减为氧、碳、氢、氮、钙、磷、钾、硫、钠、氯、镁。前四种占人体重量的95%,其余约占体重的4%,另外人体尚有维持生命活动的“必需微量元素”,约占体重的1%都不到。每种微量元素含量均小于0.01%,它们是铁、铜、锌、锰、碘、钴、钼、硒、氟、钡等10多种。一.锌对人体的重要性早期被人们认为是促进儿童生长的关键元素和智慧元素,现在已知它是维持人体各种酶长期系统的必需成份。它还是构成多种蛋白质分子所必需的元素,而蛋白质则构成细胞。所以,几乎所有的锌都分布在细胞之内,且其含量比任何别的元素更为丰富。现在,许多研究报告都说明锌具备多方面的生理功能,是一种对人生命攸关的元素。当人体缺锌时,可引起一系列的生理紊乱。尽管锌对人体有着如此神奇的作用,但是过多地摄入也是有害的。一般认为人每天需锌10-14。5毫克,多从食物和饮水中获取。二.铁是哺乳动物的血液和交换氧所必需的。没有铁,血红蛋白就不能制造出来,氧就不能得到输送,

导致缺铁性贫血。值得注意的是,即使是轻度缺铁的儿童,他们的注意力也会明显的降低,从而影响他们的学习能力。人们从膳食中,比如谷类、肉类、蔬菜、水果都能获得一定的铁。估计日摄入量为10-15毫克,同时从饮水中,也可获得一定量的铁。三.锰参与造血过程,并在胚胎的早 期发挥作用。各种贫血的病人,锰多半降低,缺锰地区,癌症的发病率高。有人在研究中还发现动脉硬化患者,是由于心脏的主动脉中缺锰,因此动脉硬化与人体内缺锰有关。另外,在精氨酸酶、脯氨酸钛酶的组成中,锰是不可缺少的部分,它还参与造血过程和脂肪代谢过程。四.铜人体代谢过程中的必需元素,在红细胞的生成的组织中,铁有释放及骨骼中枢神经系统和结缔组织的发育中,它均具有重要的作用。如:它可促使无机铁变为有机铁,促进铁由贮存场所进入骨髓,加速血红蛋白及卟啉的生成,在氧化还原体系中是一种极有效的催化剂。缺铜会引起贫血,并由于黑色素不足,常形成毛发脱色症。甚至可产生白化病,有研究证明缺铜可引起心脏增大、血管变弱、心肌变性、心肌肥厚等症状,故与冠心病有关。五.钴对人体的功能主要是通过维生素 B12在人体内发挥其生理作用,其生化作用是剌激造血,促进动物血红蛋白的合成;促进胃肠道内铁的吸收;防止脂肪在肝骨沉积。人若缺钴,就会引起巨细胞性的贫血,并影响蛋白质、氨基酸、辅酶及脂蛋白的合成。在一些主于风化火

奥氏体不锈钢焊接要求

奥氏体不锈钢组对及焊接要求 概述: 科莱恩17000T化工助剂项目中有304L和316奥氏体型不锈钢管道,奥氏体型不锈钢是现代化工行业中采用的比较多的材质,奥氏体不锈钢具有良好的可焊性,但是焊接材料或焊接工艺不正确时,会出现晶间腐蚀,热裂纹,应力腐蚀开裂,焊缝成形不良。 为保证焊接质量中核中原项目部所有管工以及焊工必须按照以下的《奥氏体不锈钢焊接工艺作业指导书》进行不锈钢的组对以及焊接工作。 不锈钢焊接工艺作业指导书 1.目的 为规范焊工操作,保证焊接质量,不断提高焊工的实际操作技术水平,特编制本指导书。 2. 编制依据 2.1. 设计图纸 2.2.《手工钨极氩弧焊技术及其应用》 2.3.《焊工技术考核规程》 3. 焊接准备 3.1. 焊接材料 焊丝:母材为304L材质和母材为316L时均采用ER316L焊丝 焊丝直径:φ1.6,φ2.0、φ2.5 焊丝应有制造厂的质量合格证,领取和发放有焊材管理员统一管理。焊丝在使用前应清除油锈及其他污物,露出金属光泽。 3. 2. 氩气 氩气瓶上应贴有出厂合格标签,其纯度≥99.99%,所用流量6-9升/分钟,气瓶中的氩气不能用尽,瓶内余压不得低于0.5MPa ,以保证充氩纯度。 3.3. 焊接工具 3.3.1. 采用直流高频电焊机。 3.3.2. 选用的氩气减压流量计应开闭自如,没有漏气现象。切记不可先开流量计、后开气瓶,造成高压气流直冲低压,损坏流量计;关时先关流量计而后关氩气瓶。 3.3.3. 输送氩气的胶皮管,不得与输送其它气体的胶皮管互相串用,可用新的氧气胶皮管代用,长度不超过30米。 3.4. 其它工器具 焊工应备有:焊渣锤、扁铲、锉刀、不锈钢钢丝刷、电磨工具等,以备清渣和消缺。 4.工艺参数

元素对奥氏体不锈钢的影响

在奥氏体不锈钢中,有碳、铬、锰、硅、硫、磷、钼、氮、钛、铌、镍、铜、硼、铈、镧等元素组成.每种元素对奥氏体不锈钢的影响如下 1.碳的影响: 碳在奥氏体不锈钢中是强烈形成并稳定奥氏体且扩大奥氏体区的元素,碳形成奥氏体的能力为镍的30倍.钢中随着含碳量增加,奥氏体不锈钢强度也随之提高.此外,还能提高奥氏体不锈钢在高浓氯化物(如42%MgCl2沸腾溶液)中的耐应力腐蚀性能.但是在奥氏体不锈钢中,碳通常被视为有害元素,因为在焊接或加热到450度到850度,碳可以和钢中的铬形成Cr23C6型碳化物.导致局部铬贫化,使钢的耐晶间腐蚀性能下降.20世纪60年代以来新发展的铬镍奥氏体不锈钢,为含碳量小于0.03%或0.02%的超低碳型不锈钢.因此,在冷、热加工及焊接与碳弧气刨时应防止不锈钢表面增碳,以免铬的碳化物析出. 2.铬的影响: 在奥氏体不锈钢中,铬是强烈形成并稳定铁素体的元素,可以缩小奥氏体区.在铬镍奥氏体不锈钢中,当碳含量为0.1%,铬含量为18%时,为获得稳定单一奥氏体组织,所需镍的含最最低为8%,铬能增大碳的溶解度而降低铬的贫化度,因而提高铬含量对奥氏体不锈钢的耐晶间腐蚀是有益的.铬还能极有效地改善奥氏体不锈钢的耐点蚀及缝隙腐蚀性能.因此铬对奥氏体不锈钢性能影响最大的是耐蚀性.铬可提高

钢的耐氧化性介质和酸性氯化物介质的性能,在镍、钼、铜的复合作用下,铬可提高钢耐一些还原性介质、如有机酸、碱介质的性能. 3.镍的影响: 奥氏体不锈钢中主要合金元素镍,其主梌用是形成并稳定奥氏体,获得完全奥氏体组织,使强有良好的强度、塑性和韧性并具有优良的冷、热加工性、可焊性及低温与无磁性,镍还可以显著降低奥氏体不锈钢的冷加工硬化倾向.由于镍能改善铬的氧化膜成份、结构和性能,从而提高奥氏体不锈钢耐氧化性介质的性能.但是降低了钢的抗高温硫化性能,这是由于钢中晶界处形成低熔点硫化镍所致. 4.钼的影响: 钼的作用主要是提高钢在还原性介质(比如H2So4、H2PO4以及一些有机酸和尿素环境)的耐蚀性,并提高钢的耐点蚀及缝隙腐蚀等性能.含钼不儿钢的热加工性比不含钼的差,钼含量越高,热加工越坏.另外含钼奥氏体不锈钢中容易形成X(σ)沉淀,这会恶化钢的塑性和韧性.钼的耐点蚀和耐缝隙腐蚀能力相当于铬的3倍左右. 5.氮的影响: 氮日益成为铬镍氮奥氏体不锈钢的重要合金元素,氮能提高钢的耐局部腐蚀(耐晶间腐蚀、点蚀和缝隙腐蚀)性,氮形成奥氏体的能力与碳相当,约为镍的30倍.作为间隙元素的氮,其固溶强化作用很强,因

镍当量的计算

为什么要考虑镍当量? 只需要按照标准要求的范围验收就可以了。Ni= 8~10%. 在304不锈钢是一种奥氏体不锈钢, 而镍在不锈钢中的主要作用在于它改变了 钢的晶体结构。在不锈钢中增加镍的一个主要原因就是形成奥氏体晶体结构,从而改善诸如可塑性、可焊接性和韧性等不锈钢的属性,所以镍被称为奥氏体形成元素。 然而,镍并不是唯一具有此种性质的元素。常见的奥氏体形成元素有:镍、碳、氮、锰、铜。这些元素在形成奥氏体方面的相对重要性对于预测不锈钢的晶体结构具有重要意义。目前,人们已经研究出很多公式来表述奥氏体形成元素的相对重要性,最著名的是下面的公式: 奥氏体形成能力(Ni当量) =Ni%+30C%+30N%+0.5Mn%+0.25Cu% 请看下面的资料,相信对你有所启发。 从这个等式可以看出:碳是一种较强的奥氏体形成元素,其形成奥氏体的能力是镍的30倍,但是它不能被添加到耐腐蚀的不锈钢中,因为在焊接后它会造成敏化腐蚀和随后的晶间腐蚀问题。氮元素形成奥氏体的能力也是镍的30倍,但是它是气体,想要不造成多孔性的问题,只能在不锈钢中添加数量有限的氮。添加锰和铜会造成炼钢过程中耐火生命减少和焊接的问题。 从上述式中可以看出,添加锰对于形成奥氏体并不非常有效,但是添加锰可以使更多的氮溶解到不锈钢中,而氮正是一种非常强的奥氏体形成元素。在200系列的不锈钢中,正是用足够的锰和氮来代替镍形成100%的奥氏体结构,镍的含量越低,所需要加入的锰和氮数量就越高。例如在201型不锈钢中,只含有4.5%的镍,同时含有0.25%的氮。由镍等式可知这些氮在形成奥氏体的能力上相当于7.5%的镍,所以同样可以形成100%奥氏体结构。这也是200系列不锈钢的形成原理。在有些不符合标准的200系列不锈钢中,由于不能加入足够数量的锰和氮,为了形成100%的奥氏体结构,人为的减少了铬的加入量,这必然导致了不锈钢抗腐蚀能力的下降。 在不锈钢中,有两种相反的力量同时作用:铁素体形成元素不断形成铁素体,奥氏体形成元素不断形成奥氏体。最终的晶体结构取决于两类添加元素的相对数量。铬是一种铁素体形成元素,所以铬在不锈钢晶体结构的形成上和奥氏体形成元素之间是一种竞争关系。因为铁和铬都是铁素体形成元素,所以400系列不锈钢是完全铁素体不锈钢,具有磁性。在把奥氏体形成元素-镍加入到铁-铬不锈钢的过程中,随着镍成分增加,形成的奥氏体也会逐渐增加,直至所有的铁素体结构都被转变为奥氏体结构,这样就形成了300系列不锈钢。如果仅添加一半数量的镍,就会形成50%的铁素体和50%的奥氏体,这种结构被称为双相不锈钢。 400系列不锈钢是一种铁、碳合铬的合金。这种不锈钢具有马氏体结构和铁元素,因此具有正常的磁特性。400系列不锈钢具有很强的抗高温氧化能力,而且与碳钢相比,其物理特性和机械特性都有进一步的改善。大多数400系列不锈钢都可以进行热处理。 300系列不锈钢是一种含有铁、碳、镍和铬的合金材料,一种无磁性不锈钢材料,比400系列不锈钢具有更好的可锻特性。由于300系列不锈钢的奥氏体结构,因此它在许多环境中具有很强的抗腐蚀性能,具有很好的抗金属超应力引起的腐蚀所造成的断裂的性能,而且其材料特性不受热处理的影响。

铬元素对不锈钢的影响

铬元素对不锈钢的影响 铬的影响:铬是奥氏体不锈钢中最主要的合金元素,奥氏体不锈钢的不锈性和耐蚀性的获得主要是由于在会质作用下,铬促进了钢的钝化并使钢保持稳定钝态的结果.1铬对组织的影响:在奥氏体不锈钢中,铬是强烈形成并稳定铁体的元素,缩小奥氏体区,随着钢中含量增加,奥氏体不锈钢中可出现铁素体(δ)组织,研究表明,在铬镍奥氏体不锈钢中,当碳含量为0.1%,铬含量为18%时,为获得稳定的单一奥氏体组织,所需镍含量最低,约为8%,就这一点而言,常用的18Cr—8Ni型铬镍奥氏体不锈钢是含铬,镍量配比最为适宜的一种. 有奥氏体不锈钢中,随着铬含量的增加,一些金属间相(比如δ相)的形成倾向增大,当钢中含有钼时,铬含含量会增加还会χ相等的形成,如前所述,σ, χ相的析出不仅显著降低钢的塑性和韧性,而且在一些条件下还降低钢的耐蚀性,奥氏体不锈钢中铬含量的提高可使马氏体转烃温度(Ms)下降,从而提高奥氏体基体的稳定性.因此高铬(比如超过20%)奥氏体不锈钢即使经过冷加工和低温处理也很难获得马氏体组织.. 铬是强碳化物形成元素,在奥氏体不锈钢中也不例外,奥氏体不锈钢中常见的铬碳化物有Cr23C6;当钢中含有钼或铬时,还可见到期Cr6C等碳化物,它们的形成在某些条件下对钢的性能会产生重要影响.2铬对性能的影响:一般来主,只要奥氏体不锈钢保持完全奥氏体组织而没有δ铁素体等的形成,仅提高钢中铬含量不会对力学性能有显著影响,铬对奥氏体不锈钢性能影响最大的是耐蚀性,主要表现为:铬提高钢的耐氧化性介质和酸性氯化物介质的性能;在镍以及钼和铜复合作用下,铬提高钢耐一些还原性介质,有机酸,尿素和碱介质的性能;铬还提高钢耐局部腐蚀,比如晶间腐蚀.点腐蚀,缝隙腐蚀以及某此条件下应力体育馆的性能..对奥氏体不锈钢晶间体育馆敏感性影响最大的因素是钢中碳含量,其他元素对晶间体育馆的作用主要视其对碳化物的溶解和沉淀行为的影响而定,在奥氏体不锈钢中,铬能增大碳的溶解度而降低铬的贫化度,因而提高铬含量对奥氏体不锈钢的耐晶间腐蚀是有益,铬非常有效地改善奥氏体不锈钢的耐点腐蚀及缝隙腐蚀性能,当钢中同时有钼或钼及氮存在时,铬的这种有效性大加强,虽然根据研究钼的耐点体育馆及缝隙腐蚀的能力为铬的话倍左右,氮为铬的30倍,但是大量研究,奥氏体不锈钢中如果没有铬或者铬含量较低,钼及氮的耐点腐蚀与缝隙腐蚀作用便会丧失或不够显著.

常见奥氏体不锈钢材质特性

1Cr18Ni9(AISI302) 1Cr18Ni9是一种历史最悠久的奥氏体不锈钢,钢的塑性、韧性、热冷加工性能良好,可生产板、管、始、带、棒材、锻件等各类冶金产品,它不能通过热处理手段进行强化,可通过冷变形获得较高的强度。在固溶状态下,在氧化性酸、大气、水、蒸汽等介质中具有良好的耐蚀性。钢的耐晶间腐蚀性能不佳,经650敏化处理或在中温长期保温后,此钢具有晶间腐蚀倾向,若要消除这种倾向,必须经过固溶处理,否则,仅能改用稳定化型或超低碳钢种。此外,lCr18Ni9的无磁性能及低温性能较好。因此,lCrl8Ni9钢主要应用于对耐蚀性和强度要求不高的结构件和焊接件,亦可用于无磁部件和低温装置的部件。在具有晶间腐蚀的环境中,不宜以焊接状态使用。 (1)化学成份 lCrl8Ni9钢的化学成份列于表13.7-53。为了比较也列入了ASTM标准中所规定的化学成份。 (2)室温力学性能 1Cr18Ni9钢的室温力学性能见表13.7-54。钢的压缩强度见表13.7-55。高温时效对1Cr18Ni9钢室温瞬时力学性能的影响见表13.7-56。

(3)冷作硬化特性 冷加工变形后,1Cr18Ni9的强度可显著提高,但硬化效果不如lCr17Ni7。钢的冷加工强化效果见图13.7-296,美国ASTM标准规定的经硬化后的力学性能,冷变形温度对1Cr18Ni9钢室温力学性能的影响见图13.7-297,经短时时效后的冷变形1Cr18Ni9钢的室温力学性能。 (4)耐蚀性能: 1)均匀腐蚀固溶处理状态的1Cr18Ni9钢的耐均匀腐蚀性能。 2)晶间腐蚀1Cr18Ni9耐晶间腐蚀性能不良,敏化态不能通过晶间腐蚀检验,固溶态可通过晶间腐蚀检验。因此,在焊接状态在产生晶间腐蚀的介质中不宜采用。 3)辐照性能1Cr18Ni9经中子辐照后抗拉强度明显提高。 (5)工艺性能: 1)热加工性能1Cr18Ni9热加工性能良好,适宜的热加工温度范围为1160-1200℃,终加工温度应大于850℃。 2)冷加工性能固溶状态1Cr18Ni9具有良好的冷加工性能,可顺利进行冷轧,冷拔操作加工。钢的冷成形性能良好,可进行冷冲压和冷弯等冷成形作业,钢的极限拉深系数约为2.06,工作拉深系数为1.80~1.90。 3)热处理钢的固溶热处理温度为1100~1150℃,冷加工中间热处理温度为850~970℃,冷却方式为水冷,对于截面尺寸较小的材料亦可空冷。 4)焊接性能钢的焊接性能良好,可采用各种方法焊接,手工电弧焊可采用奥102,奥107焊条,焊后可通过L 法晶间腐蚀检验。采用奥132和奥137 焊条焊接且经敏化处理后亦可通过L法晶间腐蚀检验。为确保钢的耐晶间腐蚀性能,焊后应进行固溶处理,若不能进行固溶,宜选用抗敏化性能优异的钢种。 (6)应用: 1Cr18Ni9主要用于制造中等温度下耐腐蚀而强度要求不高的部件以及低温应用。在要求耐蚀及无磁的环境中,该钢可以制造各相应部件和设备,如弹簧、管道、紧固件、容器、管道、换热器等。