焊接参数记录表

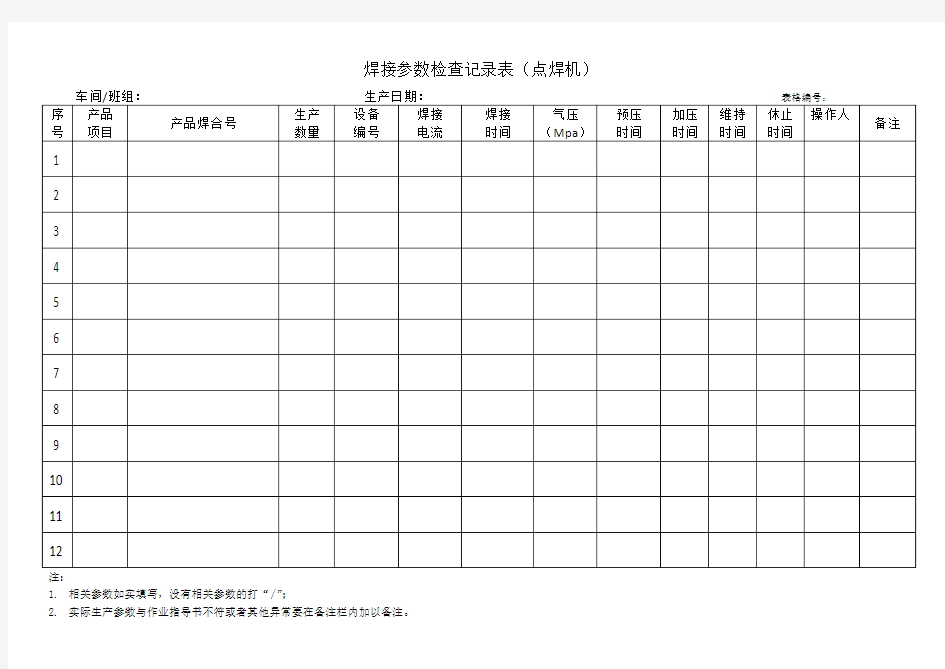

焊接参数检查记录表(点焊机)

注:

1.相关参数如实填写,没有相关参数的打“/”;

2.实际生产参数与作业指导书不符或者其他异常要在备注栏内加以备注。

焊接参数检查记录表(中频点焊机)

注:

3.相关参数如实填写,没有相关参数的打“/”;

4.实际生产参数与作业指导书不符或者其他异常要在备注栏内加以备注。

焊接过程记录与检查表

订单号数量 (产品代 码)焊接过程记录与检查表(环焊缝) 数量 QR11.05-106 C02: Ar比例焊剂烘干时间日期 焊接前1.、是否对焊缝坡口及附近油、锈、污垢、杂质进行清理。口清理□没有清理2、焊机、焊接转台运行情况是否良好、正常□正常□不正常 异常情况描述: 发现者处理措施:□停止工作□隔离□反馈□调整□检查处理者 焊接中 首件巡检异常情况描述:发现者电流A电流A 电压V电压V处理措施:□停止工作□隔离□反馈□调整□检查处理者速度速度 角度角度 对接焊缝焊接后外观检查序号检查项目工艺要求 产品编号/时间节点(操作工填写)产品编号/时间节点(检验员填写)1余高0.5?3m m (焊缝车掉时:0?5) 2未焊满及凹坑单个V 0.5 mm累计长度不能超过焊缝全长的10% 3气孔夹渣50 mm长度上单个气孔V 2 mm,气孔累计尺寸V 4 mm 4裂纹不允许 5宽度不均匀0?2.5 (焊缝车掉时:0?4) 6咬边单个w 0.5mm累计长度不超过焊缝全长的10% 7烧穿不允许 8接头搭接长度封闭焊缝30?50mm埋弧焊” 20?40mm气体保护焊) 9漏焊或间断不允许 10焊瘤不允许 11焊缝成型不良V> 110 ° 12未熔合不允许 操作者焊丝型号焊丝批号 时间/班次 焊接过程中发生异常反馈: 异常情况描述: 1 ?:八报告 S上 ?报吿 指示港示 -3 L .1 解决方益:???.fl 发现者 问题处理措施:□停止工作□隔离□反馈□调整□检查处理者

说明:1—记录频率:每隔2小时/次。2 —检验人员检查操作者是否按操作者自检记录表内容执行,并将不符合内容记录在QR\QC看板。3—检验员按<焊接作业指导书>进行首巡末检查

主要工序工艺参数表

主要工序工艺参数表表一、

喷粉:其它要求:工件表面温度<47度、粉房最佳温度15-25度、湿度<75%、粉房空气含尘量<1.5mg/m3、粉房附近横向风速≤0.3m/s、照明≥300克勒斯,压缩空气含水量<1PPM、含油量<0.1PPM、压力4.0-7.0kgf/cm2。 表二、主要工序常见问题及解决方法表

对基材进行检验按《铝型材检验规程》检验,发现问题及时反馈到上道工序。 2.上排绑挂 4.1按生产计划备料,看每筐料的随行卡片并认真核对型号数量, 做好上料记录。 4.2根据型材种类选择合适的吊架,将型材主要装饰面向上用铝丝 固定在吊架上,要求固定牢固稳定、型材与型材之间留有足够的空隙。尽量将型材平面向下以防止气泡发生。 4.3上排绑挂过程中注意复查型材外观有无缺陷。例如油斑、水锈、 胶迹。 4.4将外观有缺陷的型材进行返修,变形用钳子矫正、胶迹用信那 水擦除、其它用180-600#砂纸打磨。返修后合格的允许上排绑挂。 5. 脱脂 5.1型材进入脱脂槽前要注意观察其表面状态,灰尘和铝屑较多时 先水洗再脱脂,根据油渍和斑点情况合理调整脱脂工艺参数。 5.2正常情况按表一中脱脂工艺参数操作。 5.3根据化验分析结果、生产量和型材脱脂效果及时补加药剂,加 药时应缓慢均匀地添加到槽面各处,用吊架上下搅拌均匀后使

用。 5.4槽液使用一段时间后效果差时应及时倒槽,清除槽底铝粉和沉 淀。 5.5脱脂完毕从脱脂槽吊起后应使型材倾斜并保持1-2分钟,至型 材表面槽液基本滴干为止,以节省药剂和利于后续清洗。注意观察脱脂效果,发现问题及时处理。 5.6常见问题参照表二中规定的方法处理,仍不能处理时及时通知 技术人员解决。 6. 水洗 6.1进入水洗槽先使型材上下摆动2-3次,再浸泡1-2分钟。 6.2型材从水洗槽吊起后应注意观察其表面除油状况(水膜是否连 续、有无斑点残留、背面有无泡沫残留),发现异常及时处理。 6.3生产时应保证水洗槽的溢流,发现水质浑浊时及时清槽换水。 6.4水洗完毕从水洗槽吊起后应使型材倾斜并保持1-2分钟,至型 材表面水分基本滴干为止。 7. 铬化 7.1按表一中铬化工艺参数操作 7.2根据生产量、化验分析结果和型材铬化效果及时补加药剂,液 体药品直接加入,回休药品先用槽液充分溶解后再加入。要求加药时缓慢均匀地添加到槽面各处,用吊架上下搅拌均匀后使用。 7.3槽液使用一段埋单后铬化效果变差时应及时倒槽,清除槽底铝 粉和沉淀。 7.4铬化完毕从铬化槽吊起后应使型材倾斜并保持1-2分钟,至型

特殊过程焊接工艺确认

1 / 6

根据确认的目的是能够满足策划的能力要求,因此,我们对过程确认的准则是否可考虑以下几点: 2 / 6

1、过程的质量要求。即产品的特性,这是确认的输入,是策划的出发点,是过程能力分析的依据。离开这一点,会使确认流于形式。 2、原材料的保证。规定使用的原材料必须满足产品的接收准则。 3、影响过程能力的主要因素。主要是工艺保证的条件,按照什么样的工艺条件进行生产。 4、设备和监视测量设备的完好。保证设备和监视测量设备可以适宜、充分。 5、操作人员经过培训,具备规定的操作技能,满足人员能力要求,并经过资格认可。 6、确定操作方法和程序。有规定的统一作业指导书,作业方法明确,程序清楚。 7、再确认的安排。规定过程变化大,材料、设备、作业方法调整、产品性能更改、操作人员的调整等,应当进行再确认。 研制过程控制 2.1总则 规定并执行产品生产过程质量控制的程序文件。编制的控制文件对影响质量的因素及其纠正措施进行有效控制,确保过程处于受控状态,保证产品符合规定的质量要求。 2.2职责 3 / 6

技术科应对整个生产过程制定工艺规范和其它必要的工艺文件,并发放到从事该活动所有场所,生产车间和质保科应按照《过程控制程序》和质量计划的要求进行生产,监督和验证。 2.3基本生产要素的控制 2.3.1生产.安装和服务过程的操作人员,检验人员均应具备相应素质,接受过专业培训和考核,并取得资格。 2.3.2用于生产.安装和服务过程的关键设备.仪器和计量器具应经过检定.校准合格,并处于良好状态。 2.3.3外协或外购件,应经入所检验或验证。 2.4关键件、重要件和特种工艺和控制 2.4.1制定并执行关键件、重要件、关键工序和特种工艺控制的程序文件。 2.4.2关键过程的控制应主要控制以下几点: 4 / 6

(焊接过程)特殊过程确认记录表

特殊过程确认记录表 特殊过程名称:焊接过程所在部门:生广车间确认项目确认结果 1.从业人员是否经过培训合格见附件一和资格证. 2.如需使用设备的名称,该设备 是否符合要求 进行维护点检. 3.作业指导书名称,该作业指导 书是否符合要求 见<焊接作业指导书> 4.该过程需要的记录是否合理 (如有记录,写明记录名称) 设备点检记录 确认结论: ■该特殊过程具备达到质量要求的能力,确认合格。 □该特殊过程在以下方面确认不合格: 确认人:确认日期:2011.12.10如确认不合格,经过整改后再次确认的结论: 确认人:确认日期: 再次确认记录 2011年确认结论: ■确认合格。 □需要整改后重新确认。 □重新确认合格。 确认人:日期:2011.12.102012年确认结论: 确认合格。 □需要整改后重新确认。□重新确认合格。 确认人:日期:

附件一 培训记录 培训时间:2011.12.10 培训地点:本公司培训教师: 参加培训人员:车间全员(包括维修员、调机员) 培训内容: 1、焊接的安全作业 2、焊接品的接收标准 3、异常处理

培训效果评价: 通过与部分学员面谈交流、讨论、大家已对本公司的焊接安全作业,焊接工艺条件已掌握,对生产产品品质要求也掌握,能独立自检工作,对部门应控制的过程,应作的和保存的记录,记录保存的期限已基本掌握和活楚。并且知道自己在岗位上的职责完成的优劣。经过口述+提问和实际操作的考核全部合格。 对任课老师的讲授感到满意,深入浅出,结合本公司的生产实际,易丁理解和掌握。 达到了预期的效果。 评价人: 焊接工上岗考核试卷 姓名:得分: 问答题:第5和9题每题各15分,其他每题10分. 一、焊接机在开机之前要检查哪些事项? 二、如何对机器进行清理? 三、操作过程中要注意哪些安全事项? 四、如何对不同的广品进行标识别? 五、怎么判断产品是符合客户要求的?你在操作的过程中多如何去做了?

工艺记录报表及交接班日志管理制度

工艺记录、报表及交接班日志管理制度及考核 1 目的 为规范公司各类工艺记录、报表及交接班日志特制定本制度。 2 引用文件 公司质量手册《记录控制程序》 3 范围 适用于公司各单位 4 职责 生产技术部负责对车间工艺记录的执行情况进行监督、考核; 车间技术员每天(节假日除外)对工艺记录进行检查并签字; 调度中心、设备部、安环消防部、人企部负责对交接班日志中涉及到的生产、设备、安全、环保、质量、互供、人员的执行情况进行监督检查。 5 工艺记录管理 原始记录要有专人进行填写。岗位操作记录、运行参数记录和交接班日志分别由规定的岗位操作人员和班长填写,或由班长指定专人填写,日常管理由车间工艺技术人员负责。 采用DCS控制的车间,有条件的部分(如:操作数据部分)可用计算机进行打印,作为存档保存。生产技术部每月对车间工艺记录的记录、收集、保存情况进行检查与考核。不管是否采用DCS控制,操作人员必须按时手工填写工艺记录。 交接班日志中涉及的指标合格率、报表记录的差错率,当班填写的应是本班检查上班的真实情况,本班的真实情况由下一班检查后填写清楚。 班组接班前或接班后对上一班的工艺参数进行检查,接班后第一个点参数值与上班最后一点参数值差如果大于10%,应该检查原因并在岗位生产记录上做出说明。 车间制订工艺参数记录分级检查制度与考核细则,并根据车间实际情况建立值班长、技术人员、生产副主任检查表。值班长负责检查、督促监屏情况,并对本班各类报表数据每两小时检查一次,同时将检查结果填入检查表。车间每天对中控报表至少检查一次,通过趋势记录确认中控记录数据的真实性;每天对现场报表的数据至少检查一次,对照现场实际显示值检查数据的真实性并将检查结果填入检查表 车间监督工艺技术人员的检查情况,每周对记录报表及值班长、技术人员的检查表至

焊接记录表

焊接记录表 焊材烘干记录 工程名称: 巨野麒麟化工锅炉安装 烘干储存 焊材牌焊材数量 日期规格结论操作者原始烘焙时间号代号 (根) 时间(n) 温度? 温度? 温度? (h) E4303 Φ3.2 52 19 150 8:30—9:50 100? 7 合格 11.3.3 QILU422 E4303 Φ3.2 47 22 150 8:20—9:40 100? 8 合格 11.3.4 QILU422 编制人:韩茂盛 焊材发放与回收记录 工程名称巨野麒麟化工锅炉安装分项名称出汽管管线号 C 焊材焊材回收焊条头日期焊缝代号规格数量(根) 领用人发放 人牌号代号数量 (个) C-01 QILU422 E4303 Φ3.2 36 5 16 11.3.3 C-06 C-02 C-03 QILU422 E4303 Φ3.2 59 3 14 11.3.4 C-04 C-05 编制:韩茂盛 焊缝外观质量检查记录工程名称:郓城诚信液化气站分项工程名称: 残液管出液管线号:CC 检查焊缝焊工焊接顶部施焊缝裂纹气孔夹渣咬边未焊接余高凹 陷错位结论 编号代号日期收缩厚度不足日期

无无无无无无无 1.5,3.6 无 0.08mm 合格 03.8.25 CC-1 B4 03.8.25 无无无无无无无 1.0,3.6 无无合格 03.8.25 CC-2 A3 03.8.25 无无无无无无无 2.0,3.2 无无合格 03.8.25 CC-3 A3 03.8.25 无无无无无无无 1.7,3.0 无无合格 03.8.25 CC-4 A3 03.8.25 无无无无无无无 1.7,4.0 无无合格 03.8.25 CC-5 A3 03.8.25 无无无无无无无 1.2,3.7 无无合格 03.8.26 CC-6 A3 03.8.26 无无无无无无无 1.5,3.2 无无合格 03.8.26 CC-7 A3 03.8.26 无无无无无无无 1.4,2.9 无无合格 03.8.26 CC-8 A3 03.8.26 无无无无无无无 1.7,2.9 无无合格 03.8.26 CC-9 A3 03.8.26 技术员: 王建刚质检员: 焊缝外观质量检查记录 工程名称:郓城诚信液化气站分心项工程名称: 残液管出液管线号:CC 检查 焊缝焊工焊接顶部施焊缝裂纹气孔夹渣咬边未焊接余高凹陷错位 结论 编号代号日期收缩厚度不足日期 无无无无无无无 1.5,3.6 无无合格 03.8.26 CC-10 B4 03.8.26 无无无无无 0.01 mm 无 1.0,3.6 无无合格 03.8.29 CC-11 B4 03.8.29 无无无无无无无 2.0,3.2 无无合格 03.8.29 CC-12 A3 03.8.29 无无无无无无无 1.7,3.0 无无合格 03.8.29 CC-13 A3 03.8.29 无无无无无无无 1.7,4.0 无 0.05mm 合格 03.8.29 CC-15 A3 03.8.29 无无无无无无无 1.2,3.7 无无合格 03.9.2 CC-14 B4 03.9.2 技术员: 质检员: 焊缝外观质量检查记录

焊接记录表

编号:QG/QC-02 作业指导书 版/次: A/0 受控状态: 分发号: 编审: 张勇张辉日期:2007年3月25日 批准: 王建国日期:2007年3月25日 颁布日期:2007年3月25日实施日期: 2007年3月25日 常州市顺江电气设备有限公司

1.产品生产工艺流程图如下: 1. 产品生产的工艺流程, a.梅花触头 △△ △ b.导电杆 △△△★△△△ c. 触头座 △△△★△△ 注:★为关键过程、△为检验点。 2.外购 严格在公司评定的合格供方中进行采购。 3.原辅材料检验/成品检验 按公司《检验规程》、图纸及有关技术要求进行检验。 3.1下料-根据图纸尺寸和《工序流程卡》要求实施 3.1.1检查拟采用的材料是否和图纸及《工序流程卡》规定的要求相符; 3.1.2检查设备是否完好、安全,监视测量装置是否在检定或校准的有效期内。 3.1.3测量、划线、复核后实施下料。 4.金加工 4.1粗加工检查下料后的材料是否和规定的图纸及《工序流程卡》规定的要求 相符; 4.1.1检查加工设备、夹具是否完好、安全,监视测量装置是否在检定或校准的有效期内。 4.1.2按图纸及《工序流程卡》要求划线、测量、复核后实施加工。

4.1.3各种加工设备的粗加工余量的一般要求按图纸及《工序流程卡》要求 a.刨加工加工余量 b.车加工加工余量 c.铣加工加工余量 d.对各产品或部、零件粗加工余量的要求如上溯要求不适用时应在图纸及《工序流程卡》上作出说明;以上加工余量均按图纸及《工序流程卡》要求作业。 e.将加工完毕的零部件上油,做好标识备用。 5焊接 .5.1.用酒精清洗表面油污,油渍,用清洁布或回丝擦干净。 5.2外观要求:焊接不能有未焊透、烧穿、气孔、夹渣、凸瘤等焊接缺陷。焊后去渣、磨光。 5.3焊接工艺参数控制如下表: 6精加工 6.1检查粗加工工序是否和规定的图纸、《工序流程卡》要求相符; 6.2按图纸、《工序流程卡》要求确定加工工艺和刀具;