经典钣金结构设计规范

经典钣金结构设计工艺规范

一、目的:

公司为了统一各产品部设计人员对钣金工艺知识的认知和运用,推进设计的标准化,保证所设计产品合理的加工工艺性,特制定本规范,本规范含十项内容。

●板材选用规范

●孔缺结构设计规范

●弯曲结构设计规范

●焊接结构设计规范

●结构缝隙设计规范

●表面涂层种类选用规范

●表面镀层种类选用规范

●图纸工艺性分析和审查规范

●图纸尺寸标准规范

●非喷涂不锈钢结构设计规范

二、范围:

本原则适用各产品部的板厚6mm的钣金结构设计工作。

三、内容:

1.板材选用规范:

1)为了保证材料利用率和冲折最少的换模次数,同一结构上4mm的板材厚度规格最多不超过三种,对于强度要求较高的结构可以采用在薄板上压筋或焊接加强筋的方式来实现(如图1,如图2);

图1图2

2)板材应优先选用《结构公司常用材料明细表》上登录的材料规格,如必须选用该表以外的材质或板厚,则必须经由工艺室确认后方可选用;(附表1)3)应避免零件的展开尺寸与原材料的外廓尺寸相等,以此避免原材料误差平行转移;

4)对于有装饰面要求非喷涂板材,同类产品花纹方向应一致,有条状纹路(如拉丝不锈钢)的板材,以人立于的产品正前方为视角标准,纹路方向优先选择竖向(上下)和纵向(前后),对于次要零部件或产品的次要部位,为了保持材料利用率可适当采用横向纹路;

5)对于折弯性能差的厚热板件(如电梯门机件)、硬铝、有功能性回弹的零件

(如电插座簧片)等,应有纤维方向的技术要求,对于有避免折弯裂纹要求的零件,料单上应有剪切毛刺方向及折弯方向的要求。

2.孔缺结构设计规范:

1)板材上的各种孔优先选用数控或冲压通用模具表格上登记的规格(附表2,附表3)。

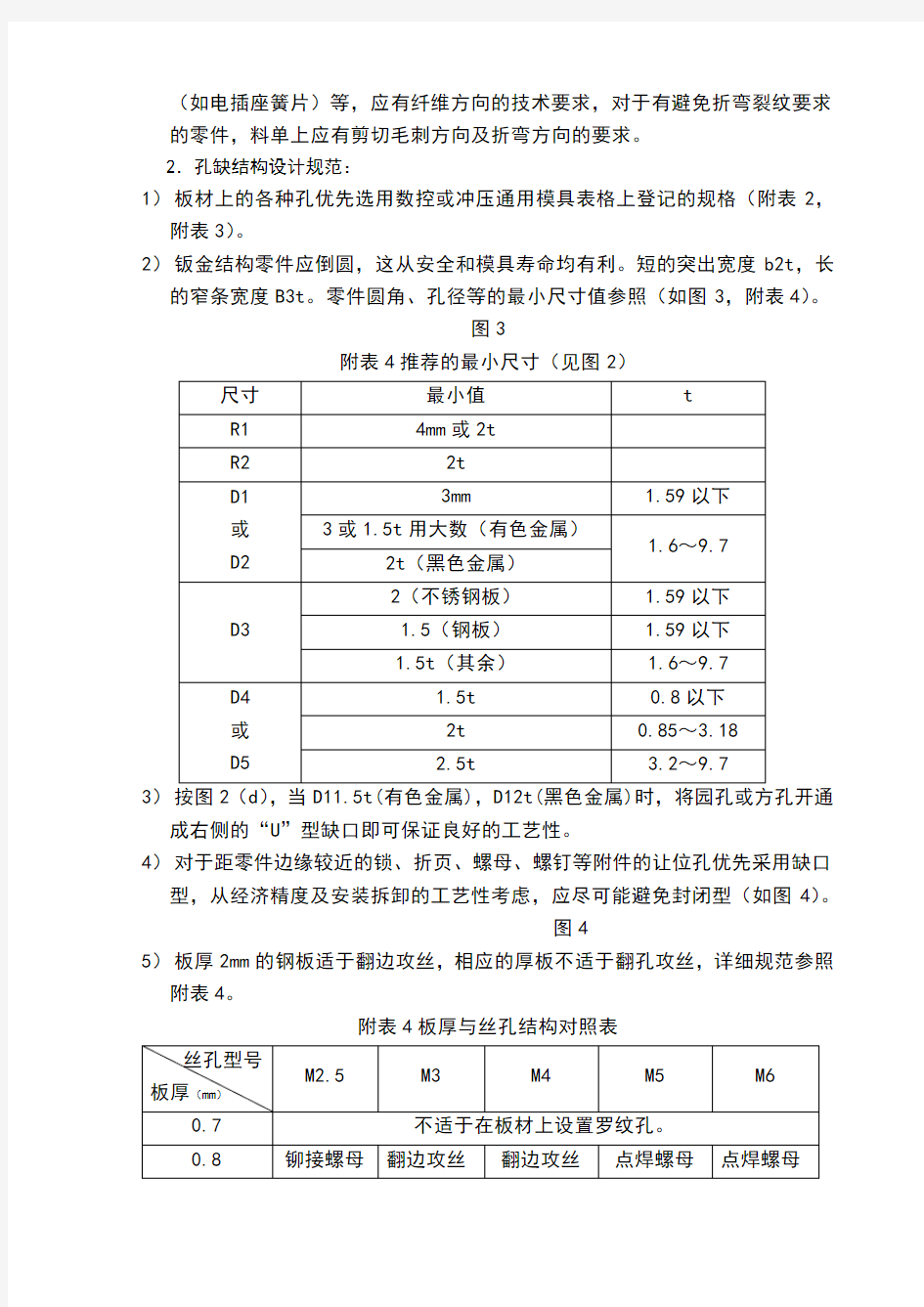

2)钣金结构零件应倒圆,这从安全和模具寿命均有利。短的突出宽度b2t,长的窄条宽度B3t。零件圆角、孔径等的最小尺寸值参照(如图3,附表4)。

图3

附表4推荐的最小尺寸(见图2)

3)

成右侧的“U”型缺口即可保证良好的工艺性。

4)对于距零件边缘较近的锁、折页、螺母、螺钉等附件的让位孔优先采用缺口型,从经济精度及安装拆卸的工艺性考虑,应尽可能避免封闭型(如图4)。

图4

5)板厚2mm的钢板适于翻边攻丝,相应的厚板不适于翻孔攻丝,详细规范参照附表4。

附表4板厚与丝孔结构对照表

关系请参照JGGS/GY-02-04-00《铆接紧固件选用规范》。

如果翻边孔与翻边孔之间及板材之间的

的最小值设计。

3.弯曲结构设计规范:图5

1) 各种板材常规折弯结构依据《数控车间弯曲加工能力简介》。

2) 板材在弯曲机上各角度正常加工后的内R 约等同于料厚,所以在图纸中不应注明内R 值,与弯曲件内R 配合件的倒角应大于等于内R 值以免配合干涉。当料厚≤2.5mm 时,对内R 有特殊要求的可按R0。 3) 关于孔到弯曲线的最小间距,见图6。

4) 料厚≤2.0mm 时,可任意角度折弯,料厚为2.5mm 时,最小折弯角度为30°,

不能压死边,料厚为3.0mm 时,最小折弯角度图6 为60°,料厚≥4mm 时,不允许有锐角零件。 5) 料厚≤2.0mm 时,可以实现“Z ”型折弯,即断差折弯。

6) 为避免零件的折弯撕裂可突起,对于料厚t ≥2.5mm 的零件,应设计宽度为

1~1.5t 工艺缺口。

4.焊接结构设计规范:

1) 为了保证产品结构优秀的加工工艺性和良好的外观效果,焊点焊缝应设计在相对次要的表面上,情形类同于不锈钢结构,参看图14、15、16、17、18、19、20。

2) 在公司现有的焊接方式下,参照附表5选用适合所设计结构的焊接方式。

x>2.5t+R

附表5板厚、结构形式与焊接方式参照表

焊缝或满对接焊缝,这样有助于提高产品档次和生产效率,如底座的“U ”型对接,大台面的材料拼接,如图7。

4) 对于适合点焊机加工的贴面焊结构,点焊边宽度必须≥15mm ,板厚2.5mm 的钢板、不锈钢板的同材质焊接。

5) 加强筋的设置:宽度大于500mm 的门板或带有面积≥门板面积的20%的散热孔、方孔等板类零件,必须设置加强筋增加强度,加强筋应采用形,长度尽可能顶住零件两端弯曲边。

6) M8、M10点焊螺母可用于板厚4.5mm 零件的点焊。图7

7) 接地铜块不能与不锈钢材料之间进行焊接组合,但可以与钢焊合。

5.结构缝隙设计规范:

1) 旋转门板与框架的间隙因直线度问题受门高影响,如门高H1m ,则单边间隙=1.5mm,如1m <H ≤1.8m,则单边间隙=2.0mm ,如门高H1.8m ,则单边间隙=2.5mm 。

2) 固定门板与框架的间隙与门高关系是,如门高H1m ,则单边间隙=0.5mm,如1m <H ≤1.8m,则单边间隙=1.0mm ,如门高H1.8m ,则单边间隙=1.5mm 。

3) 滑动结构的间隙与滑动面关系是参照附表6

附表6结构形式与配合间隙对照表

1) 由于喷涂厚度在60~90μm 之间,边缘部位会稍厚,所以结构设计计算尺

寸链时,零件单面按加0.2mm 厚进行,如图8,JP -6A 安装关系图中,涂层能影响面板与竖架板间的安装尺寸的因

素,有C型材、肋条、竖架板共四个贴合面八层涂层,累积因涂层厚度可达8X0.2=1.6mm,所以如在设计时,充分考虑涂层因素,按每个尺寸链-0.2的偏差,则不会出现800偏大的情况。

2)所有需要处理、喷涂的工件,在结构设计时均需要预留工艺孔,以便于吊挂和排水,如图9。图8

3)因在电镀件、覆铝锌钣、耐指纹钣、达克罗、电泳、不锈钢等工件上喷涂,其涂层附着力按国标方法检查均不合格,如果选用,则不应对涂层附着力有与普通钢板上一致的要求,该喷涂只

起装饰作用。

4)因漆膜与粉膜之间的结合力较差,应

避免工件喷粉后再喷漆。

5)因先后两涂层之间的结合力较差,应

避免外购已有涂层的工件再喷涂。

6)因行业内喷粉分色工艺较为复杂,目

前我公司暂时难以做到,所以喷涂费用视

量的大小及分色复杂程度需要增加2.5~

3.5倍。

7.表面镀层种类选用规范:

1)对于电镀(Zn、Cu、Ni、Cr、Sn)件,每面屏在保证防腐、防护等级的统一性的情况下,尽量选择同一种镀层方式来满足要求。(应预留排水孔)图9

2)一台机柜里面既有镀锌件,又有镀铬件时,应优先选用低成本的镀锌件。3)对于在使用中必须用手接触的手抽、插销等功能件,优先选用镀铬、镀镍等耐腐蚀镀层。

4)无法避免锌和铬在一台机柜中同时使用时,应避免直接接触,以防止在潮湿的气候下,形成铬锌电池,加速镀锌件的锈蚀。

5)由于电镀工艺中工件不同的部位电位不同而导致镀层也不同,且需经酸洗的前处理,要避免双层叠夹和半封闭的电镀结构。

6)因热板在电镀后会显现明显的基材花斑,所以对外观要求较高的零件设计要避免使用热板。

7)对于客户的非常规的表面要求,设计人员或部门应提前与工艺室备案。8.图纸工艺性分析和审查规范:

1)材料选择是否符合标准规定,选用是否合适,是否经济。

2)零件的结构形状是否合理和便于加工。

3)零件的精度和技术是否符合产品的功能要求、是否经济合理。

4)零件设计是否考虑工艺基准的选择。

5)装配、拆卸、维护与维修是否方便。

6)是否可利用现有设备、工具及仪表进行加工和检测。

7)产品结构和零件的通用化、标准化程度是否高。

8)质量特征值是否便于测量和控制。

9)结构的继承性是否合理(继承性的衡量标准是借用定型零件数量与全部零件数量之比)。

9.图纸尺寸标准规范:

1)钣金零件的标注应以外皮为基准,内档有配合要求的零件除外,如图10。2)对于锐角的标注,参照图11。

3)对于钝角的标注,参照图12。

图10图11图12

4)对于对称件应用点划线表示出轴线,对于以轴线对称的图素,如圆孔或方孔,只按轴线垂直方向标注孔的中心距或方孔宽度,而不需标注孔边距,以防止单边死基准导致加工偏,如图13。

图13

5)对于有偏差的标注尺寸,应按L+0

0。5或L0

-0。5

,而应避免L-1。5

-2。5

,以防止生产

当中误读为L。

6)对于有焊接要求的部位,应按照附表5《板厚、结构形式与焊接方式参照表》中的焊逢旁注要求标注,不允许以技术的形式提出“满焊”、“封角”等笼统的要求。

7)在系列产品图中,结构一样而尺寸变动的零件标注格式即布局应一致,以方便核对。

8)对于同一结构零件相关图素的标注基准,或从上到下,或从前向后,应保持一致,例如:若同台机柜立柱上门折页孔的位置尺寸标注基准为上端,则门板上折页孔的位置尺寸标注基准也应为上端,以此避免因基准不同而加大加工误差对总装配精度的影响。

9)电子文档技术要求:图中零件的实线要素应单独设置图层,必须与图框、标注、中心线、技术说明分开,严格按照1:1绘图,不得出现手工改动电子文档中标注尺寸的现象,以便保证编程人员借用电子文档编制DXF文件的准确性。

10.非喷涂不锈钢结构设计规范:

1)对于非喷涂不锈钢产品,非焊接件可以根据需要任意选用镜面、拉丝、雾

面三种中一种,焊接件只能选用镜面和拉丝两种中的一种;

2)对于使用拉丝不锈钢或其他有纹理方向的材料应在图纸及料单上明确注明纹理方向;

3)为了保证良好的工艺性和外观,在结构设计中应将焊缝隐藏于相对次要的表面上,参照图14、15、16、17、18;(注:此项也适用于喷涂产品)

图14(前面接缝避开外侧置于内侧)

图15(接缝避开侧面置于底面内侧)

图16(接缝避开外侧置于背面内侧)

图17(接缝避开前面置于侧面)

图18(接缝避开侧面置于顶、底侧)

4)对于非喷涂不锈钢机柜、箱的前、后、侧、顶四面要避免采用植焊以外的焊接方式,以便避免在外面出现焊斑、焊点、焊包等缺陷,根据强度要求,可适当采用丙烯酸胶、AB胶或3M胶粘接代替焊接,参照图19、20;

图19(侧板附件植焊螺钉紧固代替焊接避免外面焊包)

图20(背板粘接加强筋代替焊接)

5)外露面应在图纸及料单上明确要求去毛刺。