cclink通讯注解说明

CCLINK 通讯

从站设置说明5站方法相同;只在ST5中写有注释另上次5站程序有故障现已更改重新下载新程序;参考手册19章

主站设置:参考手册第9章程序流程9-3;ST1站有注释;缓冲区对应关系原理可参考手册11-6例子;主站远程输入缓冲区对应各从站远程输入缓冲区—主站PLC 通过FROM 指令读其缓冲区状态,从站PLC 通过TO 指令对缓冲区写;主站远程输出缓冲区对应各从站远程输出缓冲区—主站PLC 通过TO 指令写其缓冲区状态,从站PLC 通过FROM 指令读缓冲区状态;CCLINK 调试用程序注释: 通讯错误检查:参考手册8-8

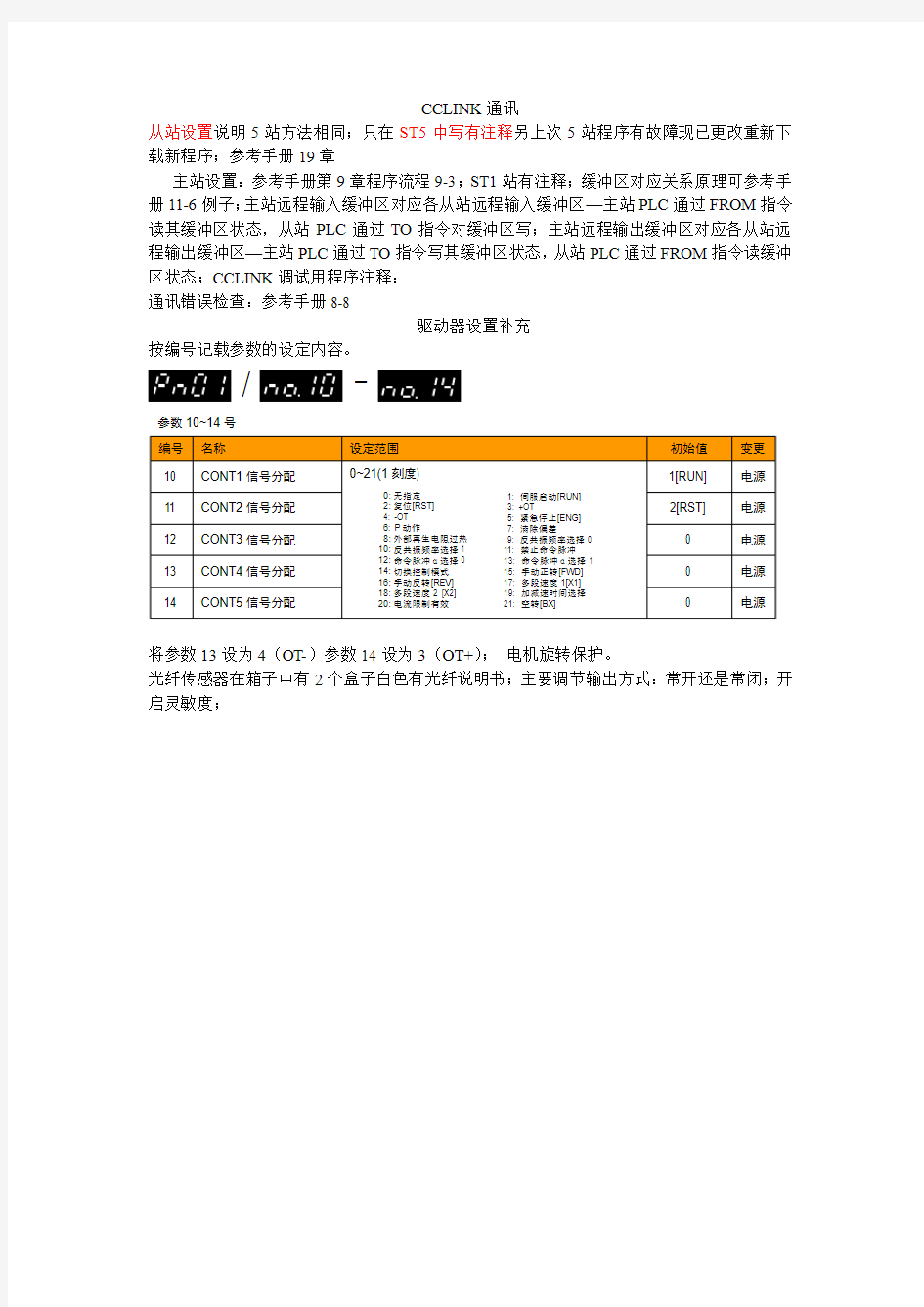

驱动器设置补充 按编号记载参数的设定内容。

/

-参数10~14号

将参数13设为4(OT-)参数14设为3(OT+); 电机旋转保护。

光纤传感器在箱子中有2个盒子白色有光纤说明书;主要调节输出方式:常开还是常闭;开启灵敏度;

CCLINK主站和从站通信使用说明

CC-Link主站和从站通信 使 用 说 明 南京熊猫电子装备有限公司

目录

1CC-Link外部硬件连接 目前,CC-Link主站使用的是三菱QJ61BT11N模块,其安装在带有CPU 的主基板插槽内,可以根据需要选择槽号,如下图1-1所示。CC-Link从站使用的是赫优讯的PCI通讯板卡,其安装在工控机PCI插槽内。 图1-1 CC-Link主站模块安装位置 1)CC-Link主站和从站的外部硬件接线 如图1-2所示为主从站之间的接线,若有多台机器人作为从站,从站之间的接线同样可以参照此图,只需在最后一个从站连接终端电阻。 主站从站 图1-2 主从站的外部硬件接线 2)CC-Link主站和从站外部硬件站号和波特率设置。 主站可以连接1-64个从站,每个机器人站作为远程设备站,占用4个站数,实际可以根据需要设置从站所占用的站数目(范围为:1-4)。 如下图1-3所示为站号和波特率设置过程,主站的站号设为0,从站的 站号依次为1、5、9..........。同时,主站和所有从站的波特率大小必须相 同,可选择的传送速率为156kbps、625kbps、、5Mbps、10Mbps。

站号设置 波特率设置 图1-3站号和波特率设置 2CC-Link主站和从站的参数配置 首先需要在PLC编程软件上进行参数设置,包括以下3点: 1)在PLC编程软件中对PLC参数进行设置。 如下图2-1所示,在安装CC-Link模块插槽所对应的槽号上选择智能类型,该模块的点数为32点。 图2-1 PLC参数设置 2)对CC-Link主站进行参数设置。 如下图2-2所示,起始I/O号选择偶数位较合适,如00、20、 40、60等,类型为主站,数据连接类型为主站CPU参数自动起动, 模式设置为远程网络(模式),总连接台数根据实际从站数目来选择,

三菱CCLINK INTERNET设置样例

CCLINK INTERNET(三菱A 系列CPU) 一、设置要求: 1) 站类型设置:主站(MASTER )、本地站(LOCAL )、远程I/O 站 2) 站号设置:01-64 3) 波特率设置:0***156K 、1***625K 、2***2.5M 、3***5M 、4***10M 4) 网线:若为三菱专用线DA (蓝)、DB (白)、DG (黑)、SLD (屏蔽双绞线) 5) 终端电阻:即在所联网络的两端需加终端电阻 二、联网示意图: 1)简图: 2)说明: 〔1〕 主站:MASTER -站号为0 〔2〕 本地站:LOCAL -油漆系统,传送的数据为 M300-M395共96个位(bit ),合6个字节(byte )。

设定站号:NO.STATION――01 设定条件设置开关sw4为ON(OFF:1,ON:4),即油漆系统共占有1、2、3、4四个站;而一个站仅能传送远程输入(RY)32位(bit),合2个字节(byte)。

CCLINK

1 设计需求 超细煅烧陶土由于性能优良,在化工、医药、日用、家化等产品中被广泛采用,我国陶土资源丰富,但其煅烧工艺极其复杂,主要是其煅烧的温度、时间等对煅烧陶土的性能影响极大,控制参数稍有变化,或许整炉陶土将报废,针对如此严格的煅烧工艺,研制了一套采用CC-Link总线组建的测控系统对煅烧炉的四个煅烧区进行温度、时间控制,取得了较好的控制效果,同时也产生了较好的经济效益。为了提高CC-Link总线数据传输的快捷性、避免数据通信冲突,在CC-Link实时通信中,采取了一系列的安全措施,以确保CC-Link总线控制系统的稳定、可靠性。 2 CC-Link的特性与网络安全 2.1 CC-Link的特性 CC-Link是Control&Communication Link (控制与通信链路系统)的简称,是三菱电机于1996年推出的开放式现场总线,其数据容量大,通信速度多级可选择,而且它是一个复合的、开放的、适应性强的网络系统,能够适应于较高的管理层网络到较低的传感器层网络的不同范围。CC-Link是一个以设备层为主的网络,一般情况下,CC-Link整个一层网络可由一个主站和六十四个从站组成。网络中的主站由PLC担当,从站可以是远程I/O模块、特殊功能模块、带有CPU和PLC本地站、人机界面、变频器及各种测量仪表、阀门等现场仪表设备。且可实现从CC-Link到AS-I总线的联接。CC-Link具有高速的数据传输速度,最达可达10Mbps。CC-Link的底层通信协议遵循RS485,一般情况下,CC-Link主要采用广播一轮询的方式进行通信,CC-Link也支持主站与本地站、智能设备站之间的瞬间通信。 CC-Link。具有性能卓越、应用广泛使用简单节省成本等突出优点。 2.2 CC-Link的数据通信方式 CC-Link的通信形式可分为2种方式:循环通讯和瞬时传送。循环通讯意味着不停地进行数据交换。各种类型的数据交换即远程输入RX,远程输出RY和远程寄存器RWr、RWw。一个从站可传递的数据容量依赖于所占据的虚拟站数。占据一个从站意味着适合32位RX和/或RY,并以每四个字进行重定向。如果一个装置占据两个虚拟站,那么它的数据容量就扩大了一倍。除了循环通信,CC-Link还提供主站、本地站及智能装置站之间传递信息的瞬时传送功能。信息从主站传递到从站,信息数据将以150字节为单位分割,并以每批150字节传递。若从从站传递到主站或其他从站,每批信息数据最大为34字节。瞬时传送需要由专用指令来完成。瞬时传送不会影响循环通信的时间 2.3 CC-Link测控网络的优势 CC-Link的优势如下: 1)高速度大容量的数据传送

三菱电机通信网络应用指南-CCLINK-----好

第4章设备层网络-CC-LINK 4.1 CC-LINK的基础知识 信息数据的现场网络系统,可以提供高效、一体化的工厂和过程自动化控制。做为开放式现场总线,CC-Link是唯一起源于亚洲地区的现场总线,具有性能卓越、应用广泛、使用简单、节省成本等突出特点。通过ISO认证成为国际标准,并且获得批准成为中国国家推荐标准GB/T19760-2008,同时也已经取得SEMI标准。 CC-Link是Control & Communication Link的简称,是一种可以同时高速处理控制和信通信速率下传输距离达到100m,并能够连接64个站。 到2008年3月为止他已经拥有超过1000家会员,其中海外会员已经多达57%,这一事实表明全球客户均已经开始认可CC-Link现场网络——这一源于日本,并逐步走向世界的网络标准。随着越来越多的供应商加入CC-Link协会,目前累计发售的CC-Link兼容产品已经超过了900种。鉴于这些产品的的卓越性能逐渐被越来越多的用户所认可 4.1.1CC-Link特性 1.减少配线,提高效率 和其它总线一样,总线的使用减少了配线和安装设备的时间费用,减少配线时间,更有利于维护,大大提高生产效率。 2.广泛的多厂商设备使用环境 可以从广泛的CC-Link产品群中选择适合您自动化控制的最佳设备。 ●CC-Link会员生产厂商:已经超过506家 ●CC-Link兼容产品:已经超过490多种 在电磁阀,传感器,转换器,温度控制器,传输设备,条形码阅读器,ID系统,网关,机器人,伺服驱动器,PLC等多种产品类型都有对应总线的产品。 3.高速的输入输出响应 CC-Link实现了最高为10Mbps的高速通讯速度,输入输出响应可靠,并且响应时间快,可靠和具有确定性。 4.距离延长自由自在 CC-Link的最大总延长距离可达1.2km(156kbps).另外,通过使用中继器(T型分支)或光纤中继器,可进一步延长传输距离,适用于网络扩张时需远距离设置的设备。 5.丰富的RAS功能 RAS是Reliability(可靠性)、Availability(有效性)、Serviceability(可维护性)的缩写。总线具有备用主站功能、在线更换功能、通信自动恢复功能、网络监视功能、网络诊断功能提供了一个可以信赖的网络系统,帮助用户在最短时间内恢复网络系统。

FANUC常用系统参数说明

FANUC0 小括号()改为中括号【】将3204中的PAF由0改为1. 释放风扇报警(ALM701参数PRM8901#0(FAN) 08000-08999保密设置NE8(N0.3202#0). 09000-09999保密设置NE9(NO.3202#4). FANUC Series 0i-MD:在显 示器上修改梯图。 按SY STEM!,按右扩展键几次,直到显示器下面出现[PMCCNF时,按[PMCCNF软键,按[设定]软键,在出现的画面上将:编程允许(EDIT ENABLE)内置xx(PROGRAERNABLE)编辑后保存到(WRITETOF-ROM (EDIT) ), 这三项打开即可修改梯图. FANUC Series 0i-MC : 按SY STEM!,按[ > ]软键几次,当出现[PMCPRM软键时按此键,按[SETING ]软键,在出现的画面上将: EDIT ENABLE! 1 WRITE TO F-ROM (EDIT置1 PROGRAMMER ENA B LE 这三项打开即可修改梯图。 这三项只要能置为 1 ,就能进入梯图修改,xx 不了1,就是有参数封

住了,防止别人乱改梯图。对于有密码的,要输入密码才可以看到, 才可以修改。为使用梯形图编辑功能,应该 在“PARAMETERSFOR ONLINE MONITO R中把“ RS-232- C和“F-BUS选择为“ NOT USE , 以使在线监控功能无效。 自动插入顺序号:0000 #5 SEQ 自动插入顺序号增量值:3216 最大主轴转速:3772 加工中心乱刀XX System——参数-----PNMNET----- 数据----- 操作----- 缩放 寻找。 xx 系统D144,主轴25, D145 1POT(1).D146(2)…… 新版本系统D300主轴25, D301 1POT(1).D302 2POT(2)……

FANUC维修中常用参数

FANUC维修中常用参数 FANUC系统有很丰富的机床参数,为数控机床的安装调试及日常维护带来了方便条件。根据多年的实践,对常用的机床参数在维修中的应用做一介绍。 1. 手摇脉冲发生器损坏。一台FANUC 0TD数控车床,手摇脉冲发生器出现故障,使对刀不能进行微调,需要更换或修理故障件。当时没有合适的备件,可以先将参数900#3置“0;'暂时将 手摇脉冲发生器不用,改为用点动按钮单脉冲发生器操作来进行刀具微调工作。等手摇脉冲发生器修好后再将该参数置“伫 2. 当机床开机后返回参考点时出现超行程报警。上述机床在返回参考点过程中,出现510或511超程报警,处理方法有两种: (1) 若X轴在返回参考点过程中,出现510或就是511超程报警,可将参数0700LT1X1数值改为+99999999(或将0704LT1X2数值修改为-99999999)后,再一次返回参考点。若没有问题则将参数0700或0704数值改为原来数值。 (2) 同时按P与CAN键后开机,即可消除超程报警。 3. 一台FANUC 0i数控车床,开机后不久出现ALM701报警。从维修说明书解释内容为控制部上部的风扇过热,打开机床电气柜,检查风扇电机不动作,检查风扇电源正常,可判定风扇损坏,因一时购买不到同类型风扇,即先将参数RRM8901#0改为“1先释放ALM701报警,然后在强制冷风冷却,待风扇购到后,再将PRM8901改为W 4. 一台FANUC 0M数控系统加工中心,主轴在换刀过程中,当主轴与换刀臂接触的一瞬间发生接触碰撞异响故障。分析故障原因就是因为主轴定位不准,造成主轴头与换刀臂吻合不好,无疑会引起机械撞击声,两处均有明显的撞伤痕迹。经查,换刀臂与主轴头均无机械松动,且换刀臂定位动作准确,故采用修改N6577参数值解决,即将原数据1525改为1524后,故障排除。 5. 密级型参数0900?0939维修法。按FANUC 0MC操作说明书的方法进行参数传输时,密级型参数0900?0939必须用MDI方式输入很不方便。现介绍一种可以传输包含密级型参数0900?0939在内的传输方法,步骤如下: (1) 将方式开关设定在EDIT位置; (2) 按PARAM键,选择显示参数的画面; (3) 将外部接收设备设定在STAND BY (准备)状态; (4) 先按EOB键不放开,再按OUTPOT键即将全部参数输出。 6. 一台FANUC 0MC立式加工中心,由于绝对位置编码电池失效,导致X、Y、Z丢失参考点,必须重新设置参考点。 (1) 将PWE“ 0”改为“1,'更改参数NO、76、1=1,NO、22改为,此时CRT显示“ 300>警即X、Y、Z轴必须手动返回参考点。 (2) 关机再开机,利用手轮将X、Y移至参考点位置,改变参数NO、22为,则表示X、Y已建立了参考点。 (3) 将Z轴移至参考点附近,在主轴上安装一刀柄,然后手动机械手臂,使其完全夹紧刀柄。此时将参数NO、22改为,即Z轴建立参考点。将NO76、1设“00,'PWE改为0。

三菱 PLC CC-LINK 通讯

三菱A 系列PLC PLC CC CC CC--LINK 通讯方法的实现通讯方法的实现 三菱PLC 网络通讯主要有:CC-LINK 通讯,H 网通讯及以太网通讯三种,下面分别简单介绍这三种通讯实现的方法。这里只是介绍一些基本的通讯方法和注意事项,其它如站设定的详细方法请参看其相应模块的手册。 一、基本知识 CC-LINK 中站的类型: 远程I/O 站:作为子站,只处理I/O 开关量的站点,如:AJ65BTB1-16D (16点输入模块); 远程装置(设备)站:能处理开关量和数字量的模块,如:AJ65BT-64AD (A/D 转换模块); 本地站:具有CPU 能和主站或其它本地站通讯的模块,如:A3NCPU; 主站:控制远程I/O 站,装置站和本地站的站点。 二、A 系列PLC CC-LINK 通讯的实现 A 系列PLC CC-LINK 的通讯相比Q 系列PLC 来说要麻烦一点,在Q 系列PLC 中实现CC-LINK 通讯只要在软件中组态就可以了,而A 系列PLC 则需要在程序中编程实现。实际上,在编程时,只有搞清以下两方面就可以了:一是CC-LINK 的I/O 信号,二是CC-LINK 模块用于和CPU 交换数据的缓冲区(BFM),尤其是后者更为重要。下面分别来说明: 1、CC-LINK 模块的I/O 信号 CC-LINK 模块的I/O 信号分是为了主CPU 联系用的,用来指明CC-LINK 模块的状态、通讯状态等一些开关量,可以被主CPU 直接使用,从而针对不同的情况让主CPU 做出不同的处理。I/O 的名称和具体含义在这时里不在详述,

可以参看A系列CC-LINK模块手册。 需要说明的是,这些信号的X和Y信号都是针对于主CPU来说的,X信号是从CC-LINK模块传送到主CPU的信号(对于CC-LINK模块来说是输出信号),Y信号是从主CPU到CC-LINK模块的信号(针对CC-LINK模块来说是输入信号),这点要注意区分,不要混淆。 2、CC-LINK内存缓冲区(BFM) BFM是为了便于和远程模块联系而在CC-LINK模块中开辟的一片内存区。对于A系列CC-LINK模块来说,其和远程I/O开关量输入(RX和RY)及远程寄存器(RWw和RWr)的地址是固定的,具体如下: 远程输入RX:E0H~15FH(共128个16位的字,每个站占2个字,可以有64个站)。下面是每个站所占有的RX在BFM中的情况: 表1:远程输入RX和站号的对应关系 远程输出RY:160H~1DFH,和RX一样,也是每个站占两个字。下面是每个站所占有的RY在BFM中的情况:

FANUC常用参数说明

包括运行速度,到位宽度,加减速时间常数,软限位,运行 关的参数等,参照如下常用参数表(表2)设定。 表2常用参数说明 参数含义 FS-OI MA/MB FS-OI-Mate-MB FS-16/18/21M FS-16I/18I/21IM FS-OI TA/TB FS-OI-Mate-TB FS-16/18/21T FS-16I/18I/21IT PM-O 备注 (一般设定值) 程序输出格式为 ISO 代码 数据传输波特率 103,113 I/O 通道 20 20 用存储卡 DNC 138#7 0000#1 0000#1 1 103,113 10 0为 232口,4为存储卡 138 1 可选 DNC 文件 直线轴 /旋转轴 1006#0 1006#0 旋转轴为 1 半径编程 /直径编程 1006#3 车床的 X 轴 参考点返回方向 1006#5 1006#5 0: +, 1: - 轴名称 1020 1020 88(X) , 89(Y) , 90(Z) , 65(A) , 66(B) , 67(C) 轴属性 1022 1022 1,2,3 轴连接顺序 1023 1023 1,2,3 存储行程限位正极限 1320 1320 调试为 99999999 存储行程限位负极限 1321 1321 调试为 -99999999 未回零执行自动运行 1005#0 1005#0 调试时为 1 未回零执行手动快速 1401#0 1401#0 调试为 1 空运行速度 1410 1410 1000 左右 各轴快移速度 1420 1420 8000 左右 最大切削进给速度 1422 1422 8000 左右 各轴手动速度 1423 1423 4000 左右 各轴手动快移速度 1424 1424 可为 0,同 1420 各轴返回参考点 FL 速度 1425 1425 300-400 快移时间常数 1620 1620 50-200 切削时间常数 1622 1622 50-200 JOG 时间常数 1624 1624 50-200 1815#1 1815#1 全闭环 1 /停止时的位置偏差,和显示有 电机绝对编码器 1815#5 1815#5 伺服带电池 1 各轴位置环增益 1825 1825 3000 各轴到位宽度 1826 1826 20-100 分离型位置检测器

ABB机器人CCLink 配置

ABB机器人CCLink 配置 ABB机器人提供CC-Link总线的支持。ABB机器人通过DSQC 378B(如下图)模块,把CC-Link协议转化成Devicenet协议,与机器人控制器通讯。 上图X5部分为Devicenet通讯与地址设置端子,具体参见3.1节Devicenet 的设置。

OccSta和 BasicIO共同决定了输入输出的数量,具体见下表。 以上参数需要通过DevicenetCommand进行设置。为方便设置,可以从以下位置获取模板并配置。 1)打开robotstudio,进入Add-Ins,在左侧找到对应的机器人robotware版本,右击——“打开数据包文件夹”

2)进入如下路径 C:\ProgramData\ABB IndustrialIT\RoboticsIT\DistributionPackages\ABB.RobotWare-6.08.0134\RobotPackages\RobotWare_RPK_6.08.0134\utility\serv ice\\ioconfig\DeviceNet 3)d378B_10.cfg为需要的模板文件。(此处假设d378B模块在Devicenet网络下的地址为10) 4)进入示教器-控制面板-配置,点击左下角“文件”——“加载参数”,选择步骤3找到的配置文件。完成后重启。 5)进入“配置”-DevicenetDevice下可以看到新加入的D378B_10设备,如果Devicenet地址不是10,可以进入修改。

6)进入Devicenet Command对CC-Link相关参数进行设置

FANUC常用系统参数说明

FANUC0 小括号()改为中括号【】将3204中的PAR由0改为1. 释放风扇报警(ALM701)参数PRM8901#0(FAN) O8000-O8999保密设置NE8(NO.3202#0). O9000-O9999保密设置NE9(NO.3202#4). FANUC Series Oi-MD: 在显示器上修改梯图。 按SYSTEM键,按右扩展键几次,直到显示器下面出现[PMCCNF]时,按[PMCCNF]软键,按[设定]软键,在出现的画面上将:编程允许(EDIT ENABLE),内置编程器许可(PROGRA MM ER ENABLE),编辑后保存到快闪存储器(WRITE TO F-ROM (EDIT)), 这三项打开即可修改梯图. FANUC Series Oi-MC : 按SYSTEM 键,按[ > ] 软键几次,当出现[PMCPRM]软键时按此键,按[SETING]软键,在出现的画面上将:EDIT ENABLE置1 WRITE TO F-ROM (EDIT)置1 PROGRAMMER ENABLE 置1 这三项打开即可修改梯图。

这三项只要能置为1 ,就能进入梯图修改,若置不了1,就是有参数封住了,防止别人乱改梯图。对于有密码的梯形图,要输入密码才可以看到,才可以修改。为使用梯形图编辑功能,应该在“PARAMETERS FOR ONLINE MONITOR”中把“RS-232-C”和“F-BUS”选择为“NOT USE”,以使在线监控功能无效。 自动插入顺序号:0000 #5 SEQ 自动插入顺序号增量值:3216 最大主轴转速:3772 加工中心乱刀修正 System------参数-----PNMNET-----数据-----操作-----缩放-----寻找。 旧版本系统D144,主轴25,D145 1POT(1).D146(2)……新版本系统D300主轴25,D301 1POT(1).D302 2POT(2)……

FANUC 常用参数及分类

FANUC 常用参数及分类 参数在NC系统中用设定NC数控机床及辅助设备的规格和内容,及加工操作所必需的一些数据。机床厂家在制造机床、最终用户在使用过程中,通过参数的设定,来实现对伺服驱动、加工条件、机床坐标、操作功能、数据传输等方面的设定和调用。 机床厂商、用户在配备、使用FANUC系统时,根据具体的使用状况,有大量的参数需要调整和设置。在使用和调整这些参数是有必要搞清楚这些参数的用途和设置方法。在下文中介绍一些有关FANUC系统参数的常识和一些常用参数。 表3-2FANUC系统参数类型列表 数据形式 位型0或1 位轴型 字节型-128`127 0~256 有些参数中不使用符号 字节轴型 字型-32768~3276 0~65535 有些参数中不使用符号 字轴型 双字型-99999999~99999999 双字轴型 FANUC系统参数分类 按照数据形式参数可以分为下表所表示的类别: 1、对于位型和位轴型参数,每个数据号由8位组成,每一位有不同的意义。 2、轴型参数允许参数分别设定给每个控制轴。 3、每个数据类型有一个通用的有效范围,参数不同其数据范围也不同。 为了进一步说明这两类数据在数据设定方面的区别,特举如下两个例子:1、位型和位轴型参数举例 1000 # 7 # 6 # 5 # 4 #3 #2 #1 #0 数据号S E Q INI ISO TV C 数据 内容 通过该例可以知道位型和位轴型的数据格式,它们都是每一个数据号由0~7位数据组成。在描述这一类数据时可以用这样的格式来说明:数据号.位号。比如上例中的ISO参数就可以用这样的符号来表示:1000.1。1000.1=0时表示数据采用EIA码输出,1000.1=1时表示数据输出采用ISO码。位型和位轴型数据就是用这样的方式来设定不同的系统功能。 2、位型和位轴型以外的数据 1023 指定轴的伺服轴号 数据号数据内容

三菱CC-Link现场总线的通信初始化设置方法和应用

CC-Link现场总线是日本三菱电机公司主推的一种基于PLC系统的现场总线,这是目前在世界现场总线市场上唯一的源于亚洲、又占有一定市场份额的现场总线。它在实际工程中显示出强大的生命力,特别是在制造业得到广泛的应用。 在CC-Link现场总线的应用过程中,最为重要的一部分便是对系统进行通信初始化设臵。目前CC-Link通信初始化设臵的方法有三种,本文将对这三种不同的初始化设臵方法进行比较和分析,以期寻求在不同的情况下如何来选择最简单有效的通信初始化设臵方法。这对CC-Link现场总线在实际工程中的使用具有重要的现实意义,一则为设计人员在保证设计质量的前提下减少工作量和节省时间,二则也试图探索一下是否可以进一步发挥和挖掘CC-Link的潜力。 实验系统简述 为了便于比较通信初始化设臵方法,我们首先在实验室中建立了这样一个小型的CC-Link现场总线系统.整个系统的配臵如图1所示。 在硬件连接设臵无误之后,就可开始进行通信初始化设臵。 三种设臵方法的使用

通信初始化程序的流程 首先采用的是最基本的方法,即通过编程来设臵通信初始化参数。编制通信初始化程序的流程如图2所示。首先在参数设定部分,将整个系统连接的模块数,重试次数,自动返回模块数以及当CPU瘫痪时的运行规定(停止)以及各站的信息写入到存储器相应的地址中。在执行刷新指令之后缓冲存储器内的参数送入内部寄存区,从而启动数据链接。如果缓冲存储器内参数能正常启动数据链接,这说明通信参数设臵无误,这时就可通过寄存指令将参数寄存到E2PROM。这是因为一旦断电内部寄存区的参数是不会保存的,而E2PROM中的参数即使断电仍然保存。同时通信参数必须一次性地写入E2PROM,即仅在初始化时才予以执行。此后CPU运行就通过将E2PROM内的参数送入内部寄存区去启动数据链接。值得注意的是,如果通信参数设臵有误(如参数与系统所采用的硬件不一致,或参数与硬件上的设臵不一致),数据链接将无法正常启动,但通常并不显示何处出错,要纠正只有靠自己细心而又耐心地检查,别无它法。反过来,如果通信参数设臵正确而硬件上的设臵有错,CC-Link通信控制组件会提供出错信息,一般可通过编程软件包的诊断功能发现错误的类型和错在哪里。 第二种通信初试化设臵的方法是使用CC-Link 通信配臵的组态软件 GX-Configurator for CC-Link。该组态软件可以对A系列和QnA系列的PLC进行组态,实现通信参数的设臵。

EIP与CCLINK IE的最终比较结果

CC-Link IE&EtherNet/IP网络系统的对比分析报告 一、数据链接的对比 CC-Link IE:以一个数据链接使所有Node共享同一个Cycle Time;数据链接的容量或Node 增加时Cycle Time也增加。 EtherNet/IP:每个Node最大分配256个数据链接Connection以实现独立的Cycle;根据各工程及应用设定最适合的Cycle Time进行有效通信 总结:1.独立Cycle的实现并没有实际意义 2. CC-Link IE 也可以实现Cycle Time的设定操作 二、关于无线功能的说明 1.EtherNet/IP具有无线网络的功能,但在工厂这个复杂的环境下,无线网络收到的干扰会比较多,因此,其工作的稳定性还需要严格考量。 2. EtherNet/IP的无线网络功能由于无线的寻址等问题,其通信时间比较长 三、通信速度的对比 CC-Link IE:1Gbps EtherNet/IP:100Mbps EtherNet/IP Switching HUB间1G/10G可能无意义,HUB间的通信速度再快,设备端的信息不能很快的传输到HUB,这样以来,是没有意义的。 四、Node数的说明 双向发送接收时:CC-Link IE(120个)EtherNet/IP(128个) 五、通信介质的说明 光纤:抗干扰性强、传输速度快、具备形成冗余系统的功能 六、数据Link性能 CC-Link IE:5ms EtherNet/IP:25ms 七、FTP通信与自动时间校准 CC-Link IE:无EtherNet/IP:有 自动时间校准功能三菱新款Qnu PLC具有 FTP通信功能三菱以太网具有 FTP:文本传输功能,以文本形式发送文件等 八、 CC-Link IE具有较强的可视化维护功能 九、 CC-Link IE介质光纤已走向标准化,成本在一定程度上已具有很强的优势 十、 三菱CPU的运行速度块、具有自带电源模块的CC-Link IE网络模块 十一、 EtherNet/IP代替CC-Link IE在设备控制层应用的成熟性尚且考虑,也需要大量的典型案例来进行说明 十二、 EtherNet/IP网络系统构成在成本上对于CC-Link IE网络系统并没有太大的成本优势 十三、 EtherNet/IP与CC-Link IE两种网络系统本就是面对不同的网络层,EtherNet/IP网络系统面向的是信息层;而CC-Link IE网络系统面向的是设备层

fanuc数控系统常用参数表

fanuc数控系统参数表 2010-07-16 14:01 FANUC系统有很丰富的机床参数,为数控机床的安装调试及日常维护带来了方便条件。根据多年的实践,对常用的机床参数在维修中的应用做一介绍。 1.手摇脉冲发生器损坏。一台FANUC 0TD数控车床,手摇脉冲发生器出现故障,使对刀不能进行微调,需要更换或修理故障件。当时没有合适的备件,可以先将参数900#3置“0”,暂时将手摇脉冲发生器不用,改为用点动按钮单脉冲发生器操作来进行刀具微调工作。等手摇脉冲发生器修好后再将该参数置“1”。 2.当机床开机后返回参考点时出现超行程报警。上述机床在返回参考点过程中,出现510或511超程报警,处理方法有两种:(1)若X轴在返回参考点过程中,出现510或是511超程报警,可将参数0700LT1X1数值改为+99999999(或将0704LT1X2数值修改为-99999999)后,再一次返回参考点。若没有问题,则将参数0700或0704数值改为原来数值。 (2)同时按P和CAN键后开机,即可消除超程报警。 3.一台FANUC 0i数控车床,开机后不久出现ALM701报警。从维修说明书解释内容为控制部上部的风扇过热,打开机床电气柜,检查风扇电机不动作,检查风扇电源正常,可判定风扇损坏,因一时购买不到

同类型风扇,即先将参数RRM8901#0改为“1”先释放ALM701报警,然后在强制冷风冷却,待风扇购到后,再将PRM8901改为“0”。 4.一台FANUC 0M数控系统加工中心,主轴在换刀过程中,当主轴与换刀臂接触的一瞬间,发生接触碰撞异响故障。分析故障原因是因为主轴定位不准,造成主轴头与换刀臂吻合不好,无疑会引起机械撞击声,两处均有明显的撞伤痕迹。经查,换刀臂与主轴头均无机械松动,且换刀臂定位动作准确,故采用修改N6577参数值解决,即将原数据1525改为1524后,故障排除。 5.密级型参数0900~0939维修法。按FANUC 0MC操作说明书的方法进行参数传输时,密级型参数0900~0939必须用MDI方式输入很不方便。现介绍一种可以传输包含密级型参数0900~0939在内的传输方法,步骤如下: (1)将方式开关设定在EDIT位置; (2)按PARAM键,选择显示参数的画面; (3)将外部接收设备设定在STAND BY(准备)状态; (4)先按EOB键不放开,再按OUTPOT键即将全部参数输出。 6.一台FANUC 0MC立式加工中心,由于绝对位置编码电池失效,导致X、Y、Z丢失参考点,必须重新设置参考点。

机电控制系统课程设计

JIANG SU UNIVERSITY 机电系统综合课程设计 ——模块化生产教学系统的PLC控制系统设计 学院:机械学院 班级:机械 (卓越14002) 姓名:张文飞 学号: 指导教师:毛卫平 2017年 6月 目录 一: MPS系统的第4站PLC控制设计 (3) 第四站组成及结构 (3) 气动回路图 (3) PLC的I/O分配表,I/O接线图(1、3、6站电气线路图) (4) 顺序流程图&梯形图 (5) 触摸屏控制画面及说明,控制、信息软元件地址表 (10) 组态王控制画面及说明 (13) 二: MPS系统的两站联网PLC控制设计 (14) PLC和PLC之间联网通信的顺序流程图(两站)&从站梯形图 (14) 通讯软元件地址表 (14) 三:调试过程中遇到的问题及解决方法 (18)

四:设计的收获和体会 (19) 五:参考文献 (20) 一:MPS系统的第4站PLC控制设计 第四站组成及结构: 由吸盘机械手、上下摆臂部件、料仓换位部件、工件推出部件、真空发生器、开关电源、可编程序控制器、按钮、I/O接口板、通讯接口板、多种类型电磁阀及气缸组成,主要完成选择要安装工件的料仓,将工件从料仓中推出,将工件安装到位。 1.吸盘机械手臂机构:机械手臂、皮带传动结构真空吸嘴组成。由上下摆臂装置带动其旋转完成吸取小工件到放小工件完成组装流程的过程。 2.上下摆臂结构:由摆臂缸(直线缸)摆臂机械装置组成。将气缸直线运动转化为手臂旋转运动。 带动手臂完成组装流程。 3.仓料换位机构:由机构端头换仓缸带动仓位装置实现换位(蓝、黑工件切换)。 4.推料机构:由推料缸与机械部件载料平台组成。在手臂离开时将工件推出完成上料。 5.真空发生器:当手臂在工件上方时,真空发生器通气吸盘吸气。 5.I/O接口板:将桌面上的输入与输出信号通过电缆C1与PLC的I/O相连。 6.控制面板:完成设备启动上电等操作。(具体在按钮上有标签说明)。 气动回路图

FANUC基本参数设定

培训实习教材(1) 基本参数设定 一实习目的 (一)掌握FANUC 数控系统的参数输入方法 (二)掌握FANUC 数控系统的参数设定步骤 (三)掌握机床运行所需要设定的最基本参数 二实习内容 学习参数设定支持画面中每一项的设定 三实习步骤 (一)系统通电,在[SETTING]画面下将参数可写入开关打开。 (二)系统断电,重新开机,开机的同时按住[RESET]键,其结果是系统参数被清除(但保密参数不被清除,如果是新版系统,没有保密参数)。 (三)多次按[SYSTEM]功能键直到出现参数设定支持画面(软键[PRMTUN])。进入参数设定支持画面(按软键[PRMTUN])。画面中的项目就是参数的设定调试步骤。 这次着重学习第一项“AXIS SETTING(轴设定)”项和最后一项 “MISCELLANY (其它)”项,参数设定支持画面里的其他项将在别的课时里 学习。 (四)按照顺序设定这两项参数。 第一项AXIS SETTING(轴设定),轴设定里面有以下几个组,对每一组参数进行必要的设定。 (BASIC(基本))组:有关基本设定的参数。

(COORDINA TE(坐标系))组:有关坐标系的参数。 (ACC./DEC.(加/减速))组:有关加减速的参数。

最后一项“MISCELLANY (其它)”项里面有一个组,对该组的参数进行设

(五)设完之后,用手动进给方式尝试轴的进给,同时观察系统诊断画面,看看在梯形图正常的情况下,轴为什么不能实现进给?注意以下几个参数: PRM NO. 1023 PRM NO. 1800#1(#404报警的屏蔽) PRM NO. 3003#0 3003#2 3003#3(互锁信号的屏蔽) PRM NO. 3004#5(硬限位信号的屏蔽) 查找参数说明书,了解它们的详细意义,然后进行正确的设定。考虑一下,在实际的机床当中,这些参数的设定!

CCLINK主站和从站通信使用说明

CC-Link主站和从站通信南京熊猫电子装备有限公司

目录 2CC-Link主站和从站的参数配置 3CC-Link主从站数据发送和接收过程

必须相同,可选择的传送速率为 156kbps 、625kbps 、2.5Mbps 、5Mbps 、 10Mbps 。 图 1-3 站号和波特率设置 CC-Link 主站和从站的参数配置 CC-Link 外部硬件连接 目前,CC-Link 主站使用的是三菱 QJ61BT11N 莫块,其安装在带有 CPU 的主 基板插槽内,可以根据需要选择槽号,如下图 1-1 所示。 CC-Link 从站使用的是 赫优讯的PCI 通讯板卡,其安装在工控机 PCI 插槽内。 图 1-1CC-Link 主站莫块安装位 置 1) CC-Link 主站和从站的外部硬件接线 如图 1-2 所示为主从站之间的接线,若有多台机器人作为从站,从 站之间的接线同样可以参照此图,只需在最后一个从站连接终端电 阻。 图1-2 主从站的外部硬件接线 2) CC-Link 主站和从站外部硬件站号和波特率设 置。 主站可以连接 1-64 个从站,每个机器人站作为远程设备站, 占用 4 个站数,实际可以根据需要设置从站所占用的站数目(范围为: 1-4 )。 如下图 1-3 所示为站号和波特率设置过程,主站的站号设为 0, 从站的 站号依次为 1 、5、9 。同时,主站和所有从站的波特率大小

首先需要在PLC编程软件上进行参数设置,包括以下3点: 1)在PLC编程软件中对PLC参数进行设置。 如下图2-1 所示,在安装CC-Link 模块插槽所对应的槽号上选择智能类型,该模块的点数为32 点。 图2-1PLC参数设置 2)对CC-Link 主站进行参数设置。 如下图2-2 所示,起始I/O 号选择偶数位较合适,如00、20、 40、60等,类型为主站,数据连接类型为主站CPU参数自动起动, 模式设置为远程网络(ver.1 模式),总连接台数根据实际从站数目 来选择,远程输入(RX首地址X1000,远程输出(RY首地址丫1000, 远 程寄存器(RW读数据)首地址为D1000,远程寄存器(RWW写数据)首 地址为D200Q特殊继电器首地址为SBQ特殊寄存器首地址为SW0其他设 置为默认;其中RX RY RW、RWW地址设置放大, 目的是避免通信用途的软元件与其他软件出现干涉,影响调试。 图2-2CC-Link 主站参数设置 3)对站信息进行设置。 如下图2-3 所示,由于机器人站为远程设备站,则从站类型选择远程设备站,占用站数为4,所用远程站点数为128点。 图2-3 从站信息设置 其次,需要安装CC-Link 从站板卡驱动,对其进行软件参数配置,如下图

FANUC 维修中常用参数

FANUC 维修中常用参数 FANUC系统有很丰富的机床参数,为数控机床的安装调试及日常维护带来了方便条件。根据多年的实践,对常用的机床参数在维修中的应用做一介绍。 1.手摇脉冲发生器损坏。一台FANUC 0TD数控车床,手摇脉冲发生器出现故障,使对刀不能进行微调,需要更换或修理故障件。当时没有合适的备件,可以先将参数900#3置“0”,暂时将手摇脉冲发生器不用,改为用点动按钮单脉冲发生器操作来进行刀具微调工作。等手摇脉冲发生器修好后再将该参数置“1”。 2.当机床开机后返回参考点时出现超行程报警。上述机床在返回参考点过程中,出现510或511超程报警,处理方法有两种: (1)若X轴在返回参考点过程中,出现510或是511超程报警,可将参数0700LT1X1数值改为+(或将0704LT1X2数值修改为-)后,再一次返回参考点。若没有问题,则将参数0700或0704数值改为原来数值。 (2)同时按P和CAN键后开机,即可消除超程报警。 3.一台FANUC 0i数控车床,开机后不久出现ALM701报警。从维修说明书解释内容为控制部上部的风扇过热,打开机床电气柜,检查风扇电机不动作,检查风扇电源正常,可判定风扇损坏,因一时购买不到同类型风扇,即先将参数RRM8901#0改为“1”先释放ALM701报警,然后在强制冷风冷却,待风扇购到后,再将PRM8901改为“0”。 4.一台FANUC 0M数控系统加工中心,主轴在换刀过程中,当主轴与换刀臂接触的一瞬间,发生接触碰撞异响故障。分析故障原因是因为主轴定位不准,造成主轴头与换刀臂吻合不好,无疑会引起机械撞击声,两处均有明显的撞伤痕迹。经查,换刀臂与主轴头均无机械松动,且换刀臂定位动作准确,故采用修改N6577参数值解决,即将原数据1525改为1524后,故障排除。 5.密级型参数0900~0939维修法。按FANUC 0MC操作说明书的方法进行参数传输时,密级型参数0900~0939必须用MDI方式输入很不方便。现介绍一种可以传输包含密级型参数0900~0939在内的传输方法,步骤如下: (1)将方式开关设定在EDIT位置; (2)按PARAM键,选择显示参数的画面; (3)将外部接收设备设定在STAND BY(准备)状态; (4)先按EOB键不放开,再按OUTPOT键即将全部参数输出。 6.一台FANUC 0MC立式加工中心,由于绝对位置编码电池失效,导致X、Y、Z丢失参考点,必须重新设置参考点。 (1)将PWE“0”改为“1”,更改参数改为00000000,此时CRT显示“300”报警即X、Y、Z 轴必须手动返回参考点。 (2)关机再开机,利用手轮将X、Y移至参考点位置,改变参数为00000011,则表示X、Y已建立了参考点。 (3)将Z轴移至参考点附近,在主轴上安装一刀柄,然后手动机械手臂,使其完全夹紧刀柄。此时将参数改为00000111,即Z轴建立参考点。将设“00”,PWE改为0。 (4)关机再开机,用G28 X0,Y0,Z0核对机械参考点。 7.由机床参数引起的无报警故障。一台FANUC 18i-W慢走丝,开机后CRT显示X、Y、U、V坐标轴位置显示不准确,即原正常显示小数点后三位数字,而且前显示小数点后四位数字,且CRT没有报警信息。首先应该怀疑是参数变化引起上述故障。检查参数发现#2 INI发生变

CClink网络硬线连接方案

UB01&02 主站模块→安全CPUO→右门槛RIO01→右门槛RIO02→右门槛RIO03→右门槛RIO04→右门槛灯箱IP20模块→G4门盒IP20模块→G2门盒IP20模块→G1门盒IP20模块→ D2_HMI_IP20模块→前地板UFFER_RIO01→前地板BUFFER_RIO02→ 前地板BUFFER_RIO03→前地板BUFFER_RIO04→后地板BUFFER_RIO01→ 后地板BUFFER_RIO02→后地板BUFFER_RIO03→后地板BUFFER_RIO04→ 左门槛RIO01→左门槛RIO02→左门槛RIO03→左门槛RIO04→ UB02_RIO213→UB02_RIO210→UB02_RIO209→UB02_RIO201→ UB02_RIO202→UB02_RIO203→UB02_RIO204→UB02_RIO211→ UB02_RIO212→UB02_RIO206→UB02_RIO207→UB02_RIO208→ UB02_RIO205→UB01_RIO103(右1)→UB01_RIO104(左1)→ UB01_RIO102(左2)→UB01_RIO105(左3) →UB01_RIO101(右2) → G3门盒IP20模块→D1_HMI_IP20模块→左门槛灯箱IP20模块 机器人 PLC→R602→R608→R610→R612→R611→R609→R607→R605→R603→R601 UB03&04 PLC→安全CPUO→UB04_RIO03(右) →UB04_RIO01(右) → UB04_RIO04左→UB04_RIO02(左) →G6门盒IP20模块→ UB03_RIO03(右) →UB03_RIO01(右) → UB03_RIO04左→UB03_RIO02(左) → G5门盒IP20模块 PLC→R620→R622→R624→R623→R621→R619→R613→R615→R617→R618→R616→