压铸机铸造原理

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、压铸机铸造原理

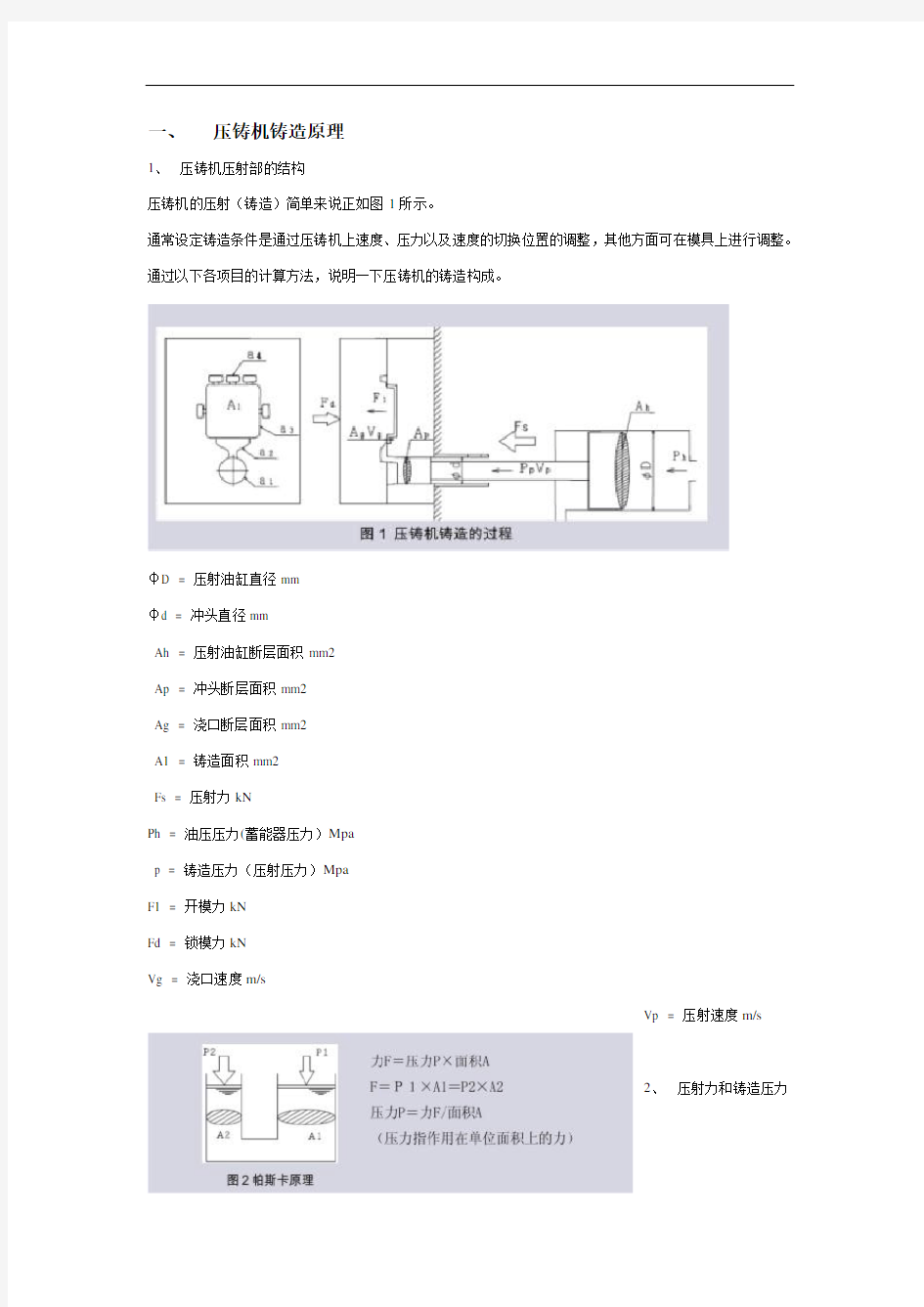

1、压铸机压射部的结构

压铸机的压射(铸造)简单来说正如图1所示。

通常设定铸造条件是通过压铸机上速度、压力以及速度的切换位置的调整,其他方面可在模具上进行调整。通过以下各项目的计算方法,说明一下压铸机的铸造构成。

φD = 压射油缸直径mm

φd = 冲头直径mm

Ah = 压射油缸断层面积mm2

Ap = 冲头断层面积mm2

Ag = 浇口断层面积mm2

A1 = 铸造面积mm2

Fs = 压射力kN

Ph = 油压压力(蓄能器压力)Mpa

p = 铸造压力(压射压力)Mpa

F1 = 开模力kN

Fd = 锁模力kN

Vg = 浇口速度m/s

Vp = 压射速度m/s

2、压射力和铸造压力

所以产品上所负压力可以通过压射力除以冲头断层面积计算出来的。

Fs压铸机的压射力(压射油缸的推动力)

Fs=油压压力Ph×压射油缸断层面积Ah(kN)

铸造压力Pp(至产品的压力或比压)

Pp=油压压力Ph×压射油缸断层面积Ah/冲

头断层面积Ap=压射力Fs/冲头断层面积Ap

所以产品上所负压力可以通过压射力除以冲

头断层面积计算出来的。

Fs压铸机的压射力(压射油缸的推动力)

Fs=油压压力Ph×压射油缸断层面积Ah(kN)铸造压力Pp(至产品的压力或比压)

Pp=油压压力Ph×压射油缸断层面积Ah/冲头断层面积Ap=压射力Fs/冲头断层面积Ap

3、高速压射速度与浇口速度

下图伯努利定理可以表达出压铸机的压射速度与浇口速度的关系。也就是说:通过流量Q=流速V×断层面积A的公式计算出来。其入口和出口的流量相等。Q=V1A1=V2A2

这个时候A1是冲头断层面积、A2是浇口断层面积、V

1是压射速度、V2是浇口速度。压射速度Vp×冲头断

层面积Ap=浇口速度Vg×浇口断层面积Ag

浇口速度Vg:

Vg(V2)=压射速度Vp(V1)×冲头断层面积Ap(A

1)/ 浇口断层面积Ag(A2)(m/s)

铝合金压铸时浇口速度可以参考表(1)进行设定。另外,

设计模具时一般把高速压射速度计算为2-2.5m/s。由

此可推算出浇口断层面积。

近年来也有超高速铸造法,那样的话,高速压射速度

为4~5m/s,浇口速度设计为50~60m/s。另外,根据伯努

利定理, 由于速度×面积是流量, 所以用容积除以流

量可以得出实际的充填时间。这样的话,容积就是充填的产品(加上集渣包)的体积,通过重量除以比重来求得。至于溶汤比重一般铝用2.64、镁用1.75g/cm3 算。

充填时间t:

t=产品体积/浇口流量=(产品重量/比重)/ 浇口速度Vg×浇口断层面积Ag(Sec)

表(2)能帮助我们简单地判断压射速度,浇口面积大致是否适当。充填时间过长可能会导致结束前就提前凝固。此外,凝固也会受熔汤温度、模温等温度的影响造成充填不良。

以下是计算从凝固时间到充填时间的简易公式:充填时间t=α×(铸造品的薄肉部厚度)2 ;一般α用铝:0.01、镁:0.005计算。

4、浇口

面积和

冲头直

径

从图2

的压力

和图3

的速度关系得到冲头直径和铸造压力;冲头直径和浇口速度之间的关系,如图4表所示。

除了确定正确的冲头直径、浇口尺寸、除铸造压力、浇口速度以外,压室的充填率、压室的厚度以及影响浇口处理(切边)等其他要素也必须充分考虑到,以便于恰当的浇口设计方案。下图5为改变冲头直径、

浇口面

积时,所

产生的

铸造影

响。

5

、低速速

度

通常铝合金铸造的低速速度为:

一般情况0.20m/s-0.25m/s

压室的充填率小(20%以上),薄壁产品0.25m/s-0.30m/s

压室的充填率大(30%以上),厚壁产品,真空压0.15m/s-0.20m/s。

低速压射的目的是为了防止压室内卷进空气,根据浇铸量进行调整。另外,多段压射系统可以在0.

03m/s-0.7m/s之间,或者匀加速等。最大可以进行9段的调整。因此,压室充填速度、浇道充填速度、产

品充填速度,可分别设定。可慢慢加速调整等,达到条件设定的多样化。

低速速度的稳定性,对产品品质有很大影响。与高速速度也一样,需要进行监视管理。另外,压室、冲头的卡住等,也是实际速度不安定的原因,必须注意。

6、速度切换位置

对压射速度切换位置和压射状态的关系加以说明。

基

本的压

射切换

位置和

其要点

如右边

图6所

示,各状

态位置加以设定,注意以下各点进行条件设定。

A.给汤完了状态

压射时间内,溶汤安定后,开始压射

B.低速压射,压室充填设定防止空气卷入的速度

注意无溶汤飞溅,冲头的卡住等的影响。

C.低速压射,浇道充填

多段压射的机器另外可以设定,一般情况下,以加速度的匀加速进行设定。

D.高速切换位置

一般来说以溶汤到达浇口

的位置为基准进行设定,根据产品前后调整切换位置来决定最佳的位置。

E.减速位置

产品充填完了后,在集渣包充填完了之前进行有效减速的决定,设定后短射必然会有,但必须对

产品的影响加以确认。