甲醇-水筛板精馏塔设计

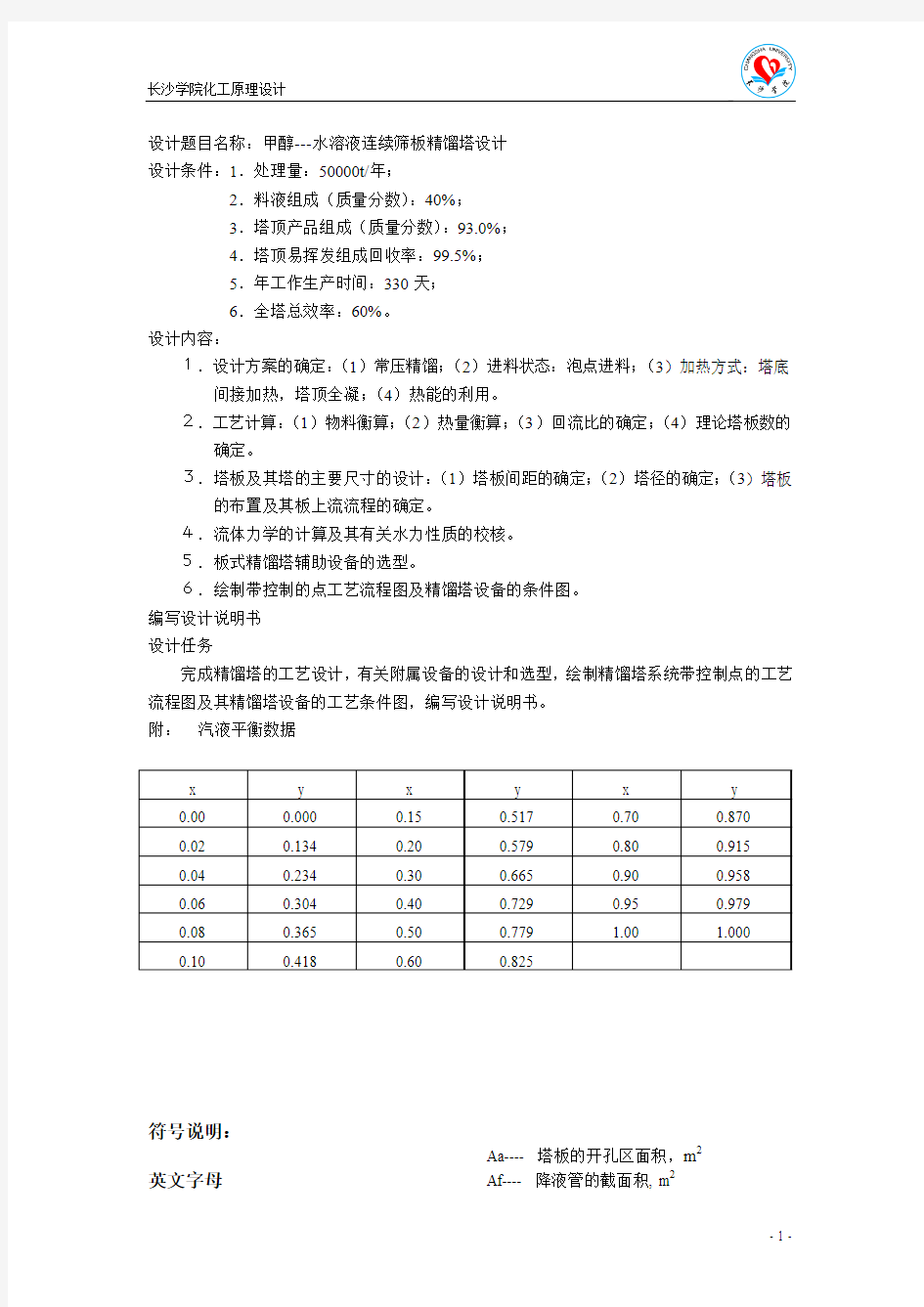

设计题目名称:甲醇---水溶液连续筛板精馏塔设计

设计条件:1.处理量:50000t/年;

2.料液组成(质量分数):40%;

3.塔顶产品组成(质量分数):93.0%;

4.塔顶易挥发组成回收率:99.5%;

5.年工作生产时间:330天;

6.全塔总效率:60%。

设计内容:

1.设计方案的确定:(1)常压精馏;(2)进料状态:泡点进料;(3)加热方式:塔底间接加热,塔顶全凝;(4)热能的利用。

2.工艺计算:(1)物料衡算;(2)热量衡算;(3)回流比的确定;(4)理论塔板数的确定。

3.塔板及其塔的主要尺寸的设计:(1)塔板间距的确定;(2)塔径的确定;(3)塔板的布置及其板上流流程的确定。

4.流体力学的计算及其有关水力性质的校核。

5.板式精馏塔辅助设备的选型。

6.绘制带控制的点工艺流程图及精馏塔设备的条件图。

编写设计说明书

设计任务

完成精馏塔的工艺设计,有关附属设备的设计和选型,绘制精馏塔系统带控制点的工艺流程图及其精馏塔设备的工艺条件图,编写设计说明书。

附:汽液平衡数据

符号说明:

英文字母Aa---- 塔板的开孔区面积,m2 Af---- 降液管的截面积, m2

Ao---- 筛孔区面积, m 2

A T ----塔的截面积 m 2

△P P ----气体通过每层筛板的压降 C----负荷因子 无因次

t----筛孔的中心距 C 20----表面张力为20mN/m 的负荷因子 do----筛孔直径

u ’o ----液体通过降液管底隙的速度 D----塔径 m

Wc----边缘无效区宽度 e v ----液沫夹带量 kg 液/kg 气 Wd----弓形降液管的宽度 E T ----总板效率 Ws----破沫区宽度 R----回流比

Rmin----最小回流比 M----平均摩尔质量 kg/kmol t m ----平均温度 ℃

g----重力加速度 9.81m/s 2

Z----板式塔的有效高度 Fo----筛孔气相动能因子 kg 1/2/(s.m 1/2) hl----进口堰与降液管间的水平距离 m θ----液体在降液管内停留时间 h c ----与干板压降相当的液柱高度 m

υ----粘度 hd----与液体流过降液管的压降相当的液注高度 m

ρ----密度

hf----塔板上鼓层高度 m

σ----表面张力 h L ----板上清液层高度 m

Ψ----液体密度校正系数 h 1----与板上液层阻力相当的液注高度 m 下标 ho----降液管的义底隙高度 m max----最大的 h ow ----堰上液层高度 m min----最小的 h W ----出口堰高度 m L----液相的 h ’W ----进口堰高度 m

V ----气相的 h σ----与克服表面张力的压降相当的液注高度 m

H----板式塔高度 m H B ----塔底空间高度 m

Hd----降液管内清液层高度 m H D ----塔顶空间高度 m H F ----进料板处塔板间距 m H P ----人孔处塔板间距 m H T ----塔板间距 m H 1----封头高度 m H 2----裙座高度 m K----稳定系数

l W ----堰长 m

Lh----液体体积流量 m 3/h Ls----液体体积流量 m 3/s n----筛孔数目 P----操作压力 KPa

△P---压力降 KPa

△Pp---气体通过每层筛的压降 KPa T----理论板层数 u----空塔气速 m/s u 0,min ----漏夜点气速 m/s u o ’ ----液体通过降液管底隙的速度 m/s V h ----气体体积流量 m 3/h V s ----气体体积流量 m 3

/s W c ----边缘无效区宽度 m W d ----弓形降液管宽度 m W s ----破沫区宽度 m Z ---- 板式塔的有效高度 m

希腊字母

δ----筛板的厚度 m

θ----液体在降液管内停留的时间 s υ----粘度 mPa.s ρ----密度 kg/m 3

σ----表面张力N/m φ----开孔率 无因次 α----质量分率 无因次

下标

Max---- 最大的 Min ---- 最小的 L---- 液相的 V ---- 气相的

目 录

一、概述 (4)

1.精馏操作对塔设备的要求 (4)

2.板式塔类型 (4)

3.精馏塔的设计步骤 (5)

二、精馏塔的物料衡算 (5)

三、塔板数的确定 (6)

四、精馏塔的工艺条件及有关物性数据数据的计算 (6)

五、精馏塔的塔体工艺尺寸计算 (9)

六、塔板主要工艺尺寸的计算 (11)

七、筛板的流体力学验算 (14)

八、塔板负荷性能图 (17)

九、筛板塔设计计算结果 (20)

十、辅助设备的计算及选型 (21)

⒈原料贮罐 (21)

2.产品贮罐 (22)

3.原料预热器 (22)

4.塔顶全凝器 (23)

5.塔底再沸器 (23)

6.产品冷凝器 (24)

7.精馏塔 (24)

8.管径的设计 (25)

9.泵的计算及选型 (26)

十一、参文献考 (26)

一、概述

1.精馏操作对塔设备的要求和类型

㈠对塔设备的要求

精馏所进行的是气(汽)、液两相之间的传质,而作为气(汽)、液两相传质所用的塔设备,首先必须要能使气(汽)、液两相得到充分的接触,以达到较高的传质效率。但是,为了满足工业生产和需要,塔设备还得具备下列各种基本要求:

⑴气(汽)、液处理量大,即生产能力大时,仍不致发生大量的雾沫夹带、拦液或液泛等破坏操作的现象。

⑵操作稳定,弹性大,即当塔设备的气(汽)、液负荷有较大范围的变动时,仍能在较高的传质效率下进行稳定的操作并应保证长期连续操作所必须具有的可靠性。

⑶流体流动的阻力小,即流体流经塔设备的压力降小,这将大大节省动力消耗,从而降低操作费用。对于减压精馏操作,过大的压力降还将使整个系统无法维持必要的真空度,最终破坏物系的操作。

⑷结构简单,材料耗用量小,制造和安装容易。

⑸耐腐蚀和不易堵塞,方便操作、调节和检修。

⑹塔内的滞留量要小。

实际上,任何塔设备都难以满足上述所有要求,况且上述要求中有些也是互相矛盾的。不同的塔型各有某些独特的优点,设计时应根据物系性质和具体要求,抓住主要矛盾,进行选型。

㈡板式塔类型

气-液传质设备主要分为板式塔和填料塔两大类。精馏操作既可采用板式塔,也可采用填料塔,板式塔为逐级接触型气-液传质设备,其种类繁多,根据塔板上气-液接触元件的不同,可分为泡罩塔、浮阀塔、筛板塔、穿流多孔板塔、舌形塔、浮动舌形塔和浮动喷射塔等多种。板式塔在工业上最早使用的是泡罩塔(1813年)、筛板塔(1832年),其后,特别是在本世纪五十年代以后,随着石油、化学工业生产的迅速发展,相继出现了大批新型塔板,如S型板、浮阀塔板、多降液管筛板、舌形塔板、穿流式波纹塔板、浮动喷射塔板及角钢塔板等。目前从国内外实际使用情况看,主要的塔板类型为浮阀塔、筛板塔及泡罩塔,而前两者使用尤为广泛。

筛板塔也是传质过程常用的塔设备,它的主要优点有:

⑴结构比浮阀塔更简单,易于加工,造价约为泡罩塔的60%,为浮阀塔的80%左右。

⑵处理能力大,比同塔径的泡罩塔可增加10~15%。

⑶塔板效率高,比泡罩塔高15%左右。

⑷压降较低,每板压力比泡罩塔约低30%左右。

筛板塔的缺点是:

⑴塔板安装的水平度要求较高,否则气液接触不匀。

⑵操作弹性较小(约2~3)。

⑶小孔筛板容易堵塞。

2.精馏塔的设计步骤

本设计按以下几个阶段进行:

⑴设计方案确定和说明。根据给定任务,对精馏装置的流程、操作条件、主要设备型式及其材质的选取等进行论述。

⑵蒸馏塔的工艺计算,确定塔高和塔径。

⑶塔板设计:计算塔板各主要工艺尺寸,进行流体力学校核计算。接管尺寸、泵等,并画出塔的操作性能图。

⑷管路及附属设备的计算与选型,如再沸器、冷凝器。

⑸抄写说明书。

⑹绘制精馏装置工艺流程图和精馏塔的设备图。

本设计任务为分离醇和水的混合物,对于二元混合物的分离,应采用连续常压精馏流程。设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷凝器冷却后送至贮罐。该物系属于易分离物系,最小回流比比较小,故操作回流比取最小回流比的1.8倍。塔底采用间接蒸气加热,塔底产品经冷却后送至贮罐。

二、精馏塔的物料衡算

⑴原料液及其塔顶、塔底产品的摩尔分率

甲醇的摩尔质量为:32.04kg/kmol

水的摩尔质量为:18.01kg/kmol

x f=(0.40/32.04)/(0.40/32.04+0.60/18.01)=0.273

x d=(0.93/32.04)/(0.93/32.04+0.07/18.01)=0.882

⑵原料液及其塔顶与塔底产品的平均摩尔质量

M f=32.04×0.273+18.01×(1-0.273)=21.84kg/mol

M d=32.04×0.882+18.01×(1-0.882)=30.38kg/mol

则可知:

原料的处理量:F=50000/(330×24×21.84)=289.06kmol/h

根据回收率:η= x d×D/(x f×F)=99.5%

则有:D=89.02kmol/h

由总物料衡算:F= D+W

以及: x f×F= x d×D+W×x w

容易得出:W=200.04kmol/h

x w=0.00199

三、塔板数的确定

⑴理论板层数N T的求取

因为甲醇与水属于理想物系,可采用图解法求解(见相平衡图1---1)

最小回流比及其操作回流比的求解:y

δ=0.647,xδ=0.273

Rmin=(x D-yδ)/(yδ-xδ)

=(0.882-0.647)/(0.647-0.273)

=0.628

取操作回流比为:R=1.8Rmin=1.8×0.628=1.130

a.精馏塔的气、液相负荷

L=R×D=1.13×89.02=100.59kmol/h

V=(R+1)×D=2.13×89.02=189.61kmol/h

L’=L+F=100.59+289.06=389.65kmol/h

V’=V=189.61kmol/h

b.精馏段、提馏段操作线方程

精馏段操作线:y=L/V×x+D/V×x d=0.5305x+0.414

提馏段操作线:y’=L’/V’×x’-W/V’×x w=2.055x’-0.002

c.图解法求理论塔板层数

根据图一所示,可求得结果为

总理论塔板数N T为8块(包括再沸器)

进料板位置N F为自塔顶数起第4块

⑵理论板层数N T的求取

=3/60%=5块

精馏段实际塔板数N

精

提馏段实际塔板数N

=5/60%=9块

提

四、精馏塔的工艺条件及有关物性数据数据的计算

⑴操作压力的计算

设每层塔压降:△P=0.9KPa(一般情演况下,板式塔的每一个理论级压降约在

0.4~1.1kPa)

进料板压力:P F=101.3+5×0.9=105.8(KPa)

精馏段平均压力:Pm=(101.3+105.8)/2=103.5(KPa)

塔釜板压力:P W=101.3+14×0.9=113.9(KPa)

提馏段平均压力:Pm’=(105.8+113.9)/2=109.85(KPa)

⑵操作温度的计算

查表⑴可得

H2O的安托尼方程:lgP A O=7.07406-1657.46/(t A+227.02) CH3OH的安托尼方程:lgP B O=7.19736-1574.99/(t B+238.86) 甲醇的t B

lg101.3=7.19736-1574.99/(t B+238.86)

t B=64.5(℃)

由泡点方程试差可得当t D=67.0℃时∑Kixi≈1

同理可求出t F=85.2℃时∑Kixi≈1

t W=103.2℃时∑Kixi≈1 所以塔顶温度t D=67.0℃

进料板温度t F=85.2℃

塔釜温度t W=103.2℃

精馏段平均温度t m=(67.0+85.2)/2=76.1(℃)

提馏段平均温度t’m=(103.2+85.2)=94.2(℃)

⑶平均摩尔质量的计算

a. 塔顶平均摩尔质量计算

由x D=y1=0.882 查平衡曲线(图一)得x1=0.727

M VD m=0.882×32.04+(1-0.882)×18.01=30.38kg/mol

M LDm=0.727×32.04+(1-0.727)×18.01=28.21kg/mol

b. 进料板平均摩尔质量计算

由y F=0.600 查平衡曲线(图一)得x1=0.220

M VFm=0.600×32.04+(1-0.600)×18.01=26.43kg/mol

M LFm=0.220×32.04+(1-0.220)×18.01=21.10kg/mol

c. 塔釜平均摩尔质量计算

由y1’=0.006 查平衡曲线(图一)得x1’=0.001

M’VW m=0.006×32.04+(1-0.006)×18.01=18.09kg/mol

M’LWm=0.001×32.04+(1-0.001)×18.01=18.02kg/mol

d. 精馏段平均摩尔质量

M Vm=(30.38+26.43)/2=28.41kg/mol

M Lm=(28.21+21.10)/2=24.66kg/mol

e. 提馏段平均摩尔质量

M’Vm=(26.43+18.09)/2=22.26kg/mol

M’Lm=(21.10+18.02)/2=19.56kg/mol

⑷平均密度的计算

a. 精馏段平均密度的计算

Ⅰ气相由理想气体状态方程得

ρVm=P m M vw/RT m=(103.5×28.41)/[8.314×(273.15+76.1)]=1.01kg/m3Ⅱ液相查⑵可得t D=67.0℃时ρA=979.4kg/m3ρB=750.0kg/m3

t F=85.2℃时ρA=968.5kg/m3ρB=735.0kg/m3ρLDm=1/(0.93/750.0+0.07/979.4)=762.5kg/m3

进料板液相的质量分率

αA=(0.220×32.04)/(0.220×32.04+0.780×18.01)=0.334

ρLFm=1/(0.334/735.0+0.666/968.5)=875.6kg/m3

精馏段液相平均密度为

ρLm=(762.5+875.6)/2=819.1 kg/m3

b. 提馏段平均密度的计算

Ⅰ气相由理想气体状态方程得

ρ’Vm=P m M vw/RT m=(109.35×22.27)/[8.314×(273.15+94.2)]=0.80kg/m3Ⅱ液相查⑵可得t w=103.2℃时ρA=956.1kg/m3ρB=720.0kg/m3αA=(0.001×32.04)/(0.001×32.04+0.999×18.01)=0.0018

ρ’Lwm=1/(0.0018/720.0+0.9982/956.18)=955.62kg/m3

提馏段平均密度

ρ’Lm=(955.62+875.6)/2=915.6 kg/m3

⑸平均粘度的计算

液相平均粘度依下式计算即

lgμL m=∑xilgμi

a.塔顶液相平均粘度的计算由t D=67.0℃查⑵得

μA=0.4233mPa.s μB=0.3110mPa.s

lgμLD m=0.882lg(0.3110)+0.118lg(0.4233)

=-0.49

μLDm=0.323mPa.s

b.进料板平均粘度的计算由t F=85.2℃查⑵得

μA=0.3320mPa.s μB=0.2550mPa.s

lgμLFm=0.220lg(0.2550)+0.780lg(0.3320)

=-0.50

μLFm=0.313mPa.s

精馏段平均粘度

μLm=(0.323+0.313)/2=0.318mPa.s

c.塔底液相平均粘度的计算由t W=103.2℃查⑵得

μA=0.275mPa.s μB=0.220mPa.s

lgμLW m=0.00199lg(0.220)+0.99801lg(0.275)

=-0.56

μLWm=0.275mPa.s

提馏段平均粘度

μL ’m =(0.275+0.313)/2=0.294mPa.s

⑹ 平均表面张力的计算

液相平均表面张力依下式计算 即

σ

Lm =∑xi σ

i

a. 塔顶液相平均表面张力的计算 由t D =67.0℃查⑵得

σA =64.91mN/m σB =18.30mN/m

σ

LDm =0.882×18.30+0.118×64.91=23.80 mN/m

b. 进料板液相平均表面张力的计算 由t F =85.2℃查⑵得

σA =62.22mN/m σB =16.40N/m

σ

LFM =0.220×16.4+0.780×62.22=52.14 mN/m

c. 塔底液相平均表面张力的计算 由t W =103.2℃查⑵得

σA =58.20mN/m σB =14.40N/m

σLWm =0.00199×14.40+0.99801×58.2=58.11 mN/m

精馏段液相平均表面张力

σ

Lm =(52.14+23.80)/2=37.97 mN/m

提馏段液相平均表面张力 σ’Lm =(52.14+58.11)/2=55.13 mN/m

五、精馏塔的塔体工艺尺寸计算

⑴ 由上面可知精馏段 L=100.59kmol/h

V=189.61kmol/h

a . 塔径的计算 精馏段的气、液相体积流率为

V S =VM Vm /3600ρ

Vm =(189.61×28.405)/(3600×1.01)=1.481m

3

/s

L S =LM L m /3600ρ

L m =(100.59×24.655)/(3600×819.1)=0.00084m 3

/s

max u =2

.020)

02

.0(

σ

C C =由史密斯关联图⑶查得C 20再求

图的横坐标为 F lv =L/V×(ρl /ρv )0.5=0.0162

取板间距,H T =0.40m,板上清液层高度取h L =0.05m ,则H T -h L =0.35 m

史密斯关联图如下

由上面史密斯关联图,得知 C 20=0.075 气体负荷因子 C= C 20×(σ/20)0.2

=0.08526 U max =2.43

取安全系数为0.8,则空塔气速为 U=0.8U max =0.8×2.43=1.94m/s u

V D 785.0/

=

=0.986m

按标准塔径圆整后为D=1.0m 塔截面积为At=3.14×1×1=0.785 m 2

实际空塔气速为U 实际=1.481/0.785=1.887 m/s

U 实际/ U max =1.887/2.43=0.78(安全系数在充许的范围内,符全设计要求)

⑵ 由上面可知提馏段 L=389.65kmol/h

V=189.61kmol/h

a .提馏段塔径的计算 提馏段的气、液相体积流率为

V ’S =V ’M Vm /3600ρ’Vm =(189.61×22.26)/(3600×0.80)=1.4660m 3/s

L ’S =L ’M Lm /3600ρ’L m =(389.65×19.56)/(3600×915.6)=0.2200m 3/s

max u C

=2

.020)

02

.0(

σ

C C =由史密斯关联图⑶查得C 20再求

图的横坐标为 F lv =L/V×(ρl /ρv )0.5=0.051

取板间距,H T =0.40m ,板上清液层高度取h L =0.06m ,则H T -h L =0.34 m 由史密斯关联图,得知 C 20=0.076

气体负荷因子 C= C 20×(σ/20)0.2=0.093 U max =3.14m/s

取安全系数为0.7,则空塔气速为 U=0.7U max =0.7×3.14=2.20m/s u

V D 785.0/

=0.921m

按标准塔径圆整后为D=1.0m 塔截面积为At=3.14×1×1=0.785 m 2

实际空塔气速为U 实际=1.466/0.785=1.868 m/s

U 实际/ U max =1.868/3.14=0.59(安全系数在充许的范围内,符全设计要求) ⑶ 精馏塔有效高度的计算

精馏段有效高度为 Z 精=(N 精-1)H T =(5-1)×0.40=1.6 m 提馏段有效高度为 Z 提=(N 提-1)H T =(9-1)×0.40=3.2 m 在进料板上方开一个人孔,其高度为0.8 m

故精馏塔有效高度为Z=Z 精+Z 提+0.5=1.6+3.2+0.8=5.6m

六、塔板主要工艺尺寸的计算

⑴ 精馏段 a .溢流装置计算 因塔径 D=1.0m ,

所以可选取单溢流弓形降液管,采用凹形受液盘。( 此种溢流方式液体流径较长,塔板效率较高,塔板结构简单,加工方便,在直径小于2.2m 的塔中被广泛使用。)各项计算如下: 1) 堰长lw

可取lw=0.60D=0.60m 2) 溢流堰高度hw 由hw=h L -how

选用平直堰,( 溢流堰板的形状有平直形与齿形两种,设计中一般采用平直形溢流堰板。) 堰上层液高度how 由下列公式⑷计算,即有 how=2.84/1000×E×(Lh/lw)(2/3)

并由图液流收缩系数计算图⑷,则可取用E= 1.0 ,则

how=0.0083m

取板上清液层高度h L =0.05 m 故 hw=0.0417m

3) 弓形降液管的宽度Wd 和截面积Af 由Wd/D=0.6 m 查⑷可求得 Af/A T =0.057 Wd/D=0.125

Af=0.057×0.785=0.0448 m2

Wd=0.125×1.0=0.125 m

并依据下式验算液体在降液管中的停留时间,即

θ=3600 Af×H T/L h= 3600 ×0.0448×0.40/ (3600×0.0084)=21.31s>5s

其中H T即为板间距0.40m,L h即为每小时的体积流量

验证结果为降液管设计符合要求。

4)降液管底隙高度h o

h o= L h/(3600×lw×uo')

取u o'=0.07m/s

则h o=0.0084×3600/(3600×0.6×0.07)

=0.020024 m>0.02m

H w-h o=0.0417-0.020024=0.02167191>0.006 m

故降液管底隙高度设计合理

选用凹形受液盘,深度h’w=55mm。

b.塔板布置

1) 塔板的分块

因为D≥800mm,所以选择采用分块式,查⑷可得,塔板可分为3块。

2) 边缘区宽度确定

取Ws=W’s= 65mm , Wc=35mm

c.开孔区面积计算

开孔区面积Aa按下面式子计算,则有

Aa=2【x(r2-x2)0.5+∏r2/180×sin-1(x/r)】

其中x=D/2-(Wd+Ws)

r= D/2-Wc

并由Wd/D=0.125,推出Wd=0.125

由上面推出Aa=0.530m2

d 筛孔计算与排列

本实验研究的物系基本上没有腐蚀性,可选用δ= 3mm碳钢板,取筛孔直径do=5mm⑷

筛孔按正三角形排列,取孔中心距t为

t=3 do=15mm

筛孔的数目n为

n=1.155Ao/t2=2721个

开孔率为φ=0.907(do/t)2=10.1%

气体通过阀孔的气速为

u o=Vs/Ao=1.481/(Aa×φ)=27.67m/s

⑵提馏段(计算公式和原理同精馏段)

a.溢流装置计算

因塔径D=1.0m,

所以可选取单溢流弓形降液管,采用凹形受液盘(同精馏段)。各项计算如下:1) 堰长lw

可取lw=0.60D=0.60m

2) 溢流堰高度hw

由hw=h L-h ow可选取平直堰,堰上层液高度h ow由下列公式计算,即有

h ow=2.84/1000×E×(Lh/lw)(2/3)

并由图液流收缩系数计算图⑷,则可取用E= 1.0 ,则

h ow=0.0159m

取板上清液层高度h L=0.06 m

故hw=0.06-0.0159=0.0441 m

3) 弓形降液管的宽度Wd和截面积Af

由Wd/D=0.6 m 查图⑷可求得

Af/A T=0.057 Wd/D=0.125

Af=0.057×0.785=0.044745 m

Wd=0.125×1.0=0.125 m

并依据下式验算液体在降液管中的停留时间,即

θ=3600 Af×H T/L h= 3600 ×0.044745×0.40/ (3600×0.0022)=8.14s>5s

其中H T即为板间距0.40m,L h即为每小时的体积流量

验证结果为降液管设计符合要求。

4)降液管底隙高度h o

h o= L h/(3600×lw×u o')

取u o'=0.17m

则h o=0.0022×3600/(3600×0.6×0.17)

=0.022 m>0.02m

H w-h O=0.0417-0.022=0.0197m>0.006 m

故降液管底隙高度设计合理

选用凹形受液盘,深度h’w=55mm。

b 塔板布置

1) 塔板的分块

因为D≥800mm,所以选择采用分块式,查表⑷可得,塔板可分为3块。

2) 边缘区宽度确定

取Ws=W’s= 65mm , Wc=35mm

c 开孔区面积计算

开孔区面积Aa按式子5-12计算,则有

Aa=2【x(r2-x2)0.5+∏r2/180×sin-1(x/r)】

其中x=D/2-(Wd+Ws)

r= D/2-Wc

并由Wd/D=0.125,推出Wd=0.125

由上面推出Aa=0.530m2

d 筛孔计算与排列

本实验研究的物系基本上没有腐蚀性,可选用δ= 3mm碳钢板,取筛孔直径

do=5mm 筛孔按正三角形排列,取孔中心距t为

t=3 do=15mm

筛孔的数目n为

n=1.155Ao/t2=2721个

开孔率为φ=0.907(do/t)2=10.1%

气体通过阀孔的气速为

u o=V’s/Ao=1.466/(0.101×0.530)=27.38m/s

七、筛板的流体力学验算

⑴精馏段

1) 塔板的压降

a干板的阻力hc计算

干板的阻力hc计算由公式

hc=0.051(u o/c o)2×(ρv/ρl)

并取do/δ= 5/3=1.67 ,可查史密斯关联图得,c o=0.772

所以hc=0.051(27.67/0.772) 2×(1.01/819.1)=0.0786m液柱

b 气体通过液层的阻力hl的计算

气体通过液层的阻力hl由公式

hl=βh L

u a=Vs/(A T-Af)=1.481/(0.785-0.0047)=1.897m/s

Fo=1.897(1.01)1/2=1.90kg1/2/(s m1/2)

可查⑸得,得β=0.54

所以hl=βh L=0.54×(0.0417+0.0083)=0.027 m液柱

c 液体表面张力的阻力hσ计算

液体表面张力的阻力h

σ由公式hσ=4σL/(ρl×g×do)计算,则有

hσ=(4×37.97×10-3)/(819.1×9.81×0.005)=0.0038 m液柱

气体通过每层塔板的液柱高度h P,可按下面公式计算

h P=hc+hl+hσ=0.0786+0.027+0.0038=0.1094m液柱

气体通过每层塔板的压降为

△Pp= h P×ρl×g =0.1094×819.1×9.81=879.07Pa<0.9KPa(设计允许值)

2) 液面落差

对于筛板塔,液面落差很小,由于塔径和液流量均不大,所以可忽略液面落差的影

响。

3) 液沫夹带

液沫夹带量,采用公式

e v=5.7×106/σL×【u a/(H T-h f)】3.2

由h f=2.5h L=2.5×0.05=0.125m 所以:

e v=(5.7×10-6/37.97×10-3) 【1.897/(0.4-0.125)】

=0.068kg液/kg气<0.1kg液/kg气

可知液沫夹带量在设计范围之内。

4) 漏液

对于筛板塔,漏液点气速u o,min可由公式

Uo,min=4.4Co【(0.0056+0.13 h L-hσ)/ρL /ρV】1/2=8.81m/s 实际孔速为Uo27.67m/s>Uo,min

稳定系数为K=Uo/Uo,min=27.67/8.81=3.14>1.5

故在本设计中无明显漏液。

5) 液泛

为防止塔内发生液泛,降液管内液高度Hd应服从式子

Hd≤ψ(H T+h w)

甲醇与水属于一般物系,取ψ= 0.5,则

ψ(H T+h w)=0.5(0.40+0.0417)=0.221m

而Hd=hp+h L+hd

板上不设进口堰,则有

hd=0.153(u o’)2=0.153×(0.07)2=0.0007m液柱

Hd=hp+h L+hd=0.1094+0.05+0.0007=0.160m液柱

则有:Hd≤ψ(H T+h w)

于是可知本设计不会发生液泛

⑵提馏段

1) 塔板的压降

a干板的阻力hc计算

干板的阻力hc计算由公式

hc=0.051(u o/c o)2×(ρv/ρl)

并取do/δ= 5/3=1.67 ,可查图得,c o=0.772

所以h’c= 0.0561m液柱

b 气体通过液层的阻力hl计算

气体通过液层的阻力hl由公式

hl=βh L

u a=Vs/(A T-Af)=1.879m/s

Fo=1.897×0.80.5=1.68kg1/2/s m1/2

可查图得β=0.58

所以hl=βh L=0.0344m液柱

c 液体表面张力的阻力hσ计算

液体表面张力的阻力h

σ

由公式hσ=σL/(ρl×g×do)计算,则有

hσ=0.0052m液柱

气体通过每层塔板的液柱高度h P,可按公式

h P=hc+hl+hσ=0.0947m液柱

气体通过每层塔板的压降为

△Pp= h P×ρl×g = 850.59Pa<0.9kPa 计算结果在设计充值内

2) 液面落差

对于筛板塔,液面落差很小,因塔径和液流量均不大,所以可忽略液面落差的影响。

3) 液沫夹带

液沫夹带量,采用公式

e v=5.7×10-6/σL×【u a/(H T-h f)】3.2 由

h f=2.5h L=0.125m

所以e v=5.7×10-6/55.13×10-3【 1.879/(0.40-0.125)】3.2

=0.048 kg液/kg气<0.1 kg液/kg气

可知液沫夹带量在设计范围之内。

4) 漏液

对于筛板塔,漏液点气速u o,min可由公式

Uo,min=4.4Co【(0.0056+0.13 h L-hσ)/ρL /ρV】1/2=9.55m/s

Uo=27.38m/s>Uo,min

稳定系数为K= Uo / Uo,min =27.38/9.55=2.87>1.5

故在本设计中无明显漏液。

5) 液泛

为防止塔内发生液泛,降液管内液高度Hd应服从式子

Hd≤ψ(H T+h w)

甲醇与水属于一般物系,取ψ= 0.5 则

ψ(H T+h w)=0.5(0.40+0.417)=0.221m

而Hd=hp+h L+hd

板上不设进口堰,则有

hd=0.153(u o’)2=0.004m液柱

Hd=hp+h L+hd=0.095+0.05+0.004=0.149 m液柱

则有:

Hd≤ψ(H T+h w)

于是可知本设计不会发生液泛。

八、塔板负荷性能图

⑴精馏段

a漏液线

U o,min=4.4Co【(0.0056+0.13 h L-hσ)/ρL /ρV】1/2

U o,min=V s, min/Ao

h L= h w +h OW

h OW =2.84/1000×E×(Lh/lw)(2/3)

V s, min =4.4Co Ao{【0.0056+0.13( h W+2.84/1000×E×(Lh/lw)(2/3))- hσ】ρL /ρV }1/2 =5.178 (0.007151+0.1219Ls2/3) 1/2

在操作范围内,任取几个Ls值,依上式计算出Vs值计算结果列于下表

b 液沫夹带线

e v =0.1kg液/kg气为限,求Vs—Ls关系如下:

e v=5.7×10-6/σL×【u a/(H T-h f)】3.2

u a=Vs/(A T-Af)=1.351 Vs

h f=2.5h L=2.5(h w+ h ow)

h w=0.0417

h ow=2.84/1000×E×(Lh/lw)(2/3)

h f=2.5(0.0417+ 0.93 Ls2/3)=0.10+2.3 Ls2/3

H T-h f=0.40-0.10-2.30Ls2/3=0.3-2.30 Ls2/3

e v=5.7×10-6/37.97×10-3【 1.351Vs/(0.3-2.30 Ls2/3)】3.2 =0.1

整理得Vs=1.70-13.00 Ls2/3

在操作范围内,任取几个Ls值,依上式计算出Vs值计算结果列于下表

c 液相负荷下限线

对于平流堰,取堰上液层高度h ow=0.005m作为最小液体负荷标准,由式

h ow=2.84/1000×E×(Lh/lw)(2/3) =0.005

Ls,min=0.00024m/s

据此可做出与气体流量无关的垂直液相负荷下限线

d 液相负荷上限线

以θ=4s作为液体在降液管中停留时间的下限,由下式

θ=(Af×H T)/L s=4

故Ls,max=(Af×H T)/4=(0.0447×0.40)/4=0.00447 m3/s

据此可以作出与气体流量无关的垂直液相负荷上限

e 液泛线

令Hd=ψ(H T+h w)

Hd=hp+h L+hd

h P=hc+hl+hσ

hl=βh L

h L= h w +h OW

联立得ψH T+(ψ-β-1)h w=(β+1) h OW+ hc + hd + hσ

忽略h

σ,将h OW与Ls、hd和Ls、hc与Vs的关系代入上式,得

a’ V2s=b’-c’ Ls2-d’ Ls2/3式中

a’=[0.051/(A o c o)2]×(ρv/ρl)

b’=ψH T+(ψ-β-1)h w

c’=0.153/(lwh O)2

d’=2.84×10-3×E×( 1+β)(3600/lw)(2/3)

将有关数据代入,得

a’=[0.051/(0.101×0.530×0.772)2]×(1.01/819.1)=0.037

b’=0.5×0.4+(0.5-0.54-1)×0.0417=0.157

c’=0.153/(0.6×0.02)2=1062.500

d’=2.84×10-3×1×( 1+0.54)(3600/0.6)(2/3)=1.444 故

V2s=4.24-28716.22 Ls2-39.03 L2/3s

在操作范围内,任取几个Ls值,依上式计算出Vs的值,计算结果如下表

在负荷性能图上,作出操作点A,连接OA,即作出操作线。由图二可看出,该筛板的操作上限为液泛控制,下限为漏控制。由图查得

V s,max= 3.433m3/s V s,min=0.400 m3/s

故操作弹性为

V s,max/ V s,min=3.433/0.400=8.583

⑵提馏段

a漏液线

Uo,min=4.4Co【(0.0056+0.13 h L-hσ)/ρL /ρV】1/2

Uo,min=V s, min/Ao

h L= h w +h OW

h OW =2.84/1000×E×(Lh/lw)(2/3)

V s, min =4.4Co Ao{【0.0056+0.13( h W+2.84/1000×E×(Lh/lw)(2/3))- hσ】ρL /ρV }1/2 =6.151 (0.005821+0.1219Ls2/3) 1/2

在操作范围内,任取几个Ls值,依上式计算出Vs值计算结果列于下表

b 液沫夹带线

e v =0.1kg液/kg气为限,求Vs—Ls关系如下:

e v=5.7×10-6/σL×【u a/(H T-h f)】3.2

u a=Vs/(A T-Af)=1.351 Vs

h f=2.5h L=2.5(h w+ h ow)

h w=0.0417

h ow=2.84/1000×E×(Lh/lw)(2/3)

h f=2.5(0.0417+ 0.93 Ls2/3)=0.10+2.3 Ls2/3

H T-h f=0.40-0.10-2.30Ls2/3=0.3-2.30 Ls2/3

e v=5.7×10-6/37.97×10-3【 1.351Vs/(0.3-2.30 Ls2/3)】3.2 =0.1

整理得

Vs=1.70-13.00 Ls2/3

在操作范围内,任取几个Ls值,依上式计算出Vs值计算结果列于下表

c 液相负荷下限线

对于平流堰,取堰上液层高度h ow=0.005m作为最小液体负荷标准,由式

h ow=2.84/1000×E×(Lh/lw)(2/3) =0.005

Ls,min=0.00024m/s

据此可做出与气体流量无关的垂直液相负荷下限线

d 液相负荷上限线

以θ=4s作为液体在降液管中停留时间的下限,由下式

θ=(Af×H T)/L s=4

故Ls,max=(Af×H T)/4=(0.0447×0.40)/4=0.00447 m3/s

据此可以作出与气体流量无关的垂直液相负荷上限

e 液泛线

令Hd=ψ(H T+h w)

Hd=hp+h L+hd

h P=hc+hl+hσ

hl=βh L

h L= h w +h OW

联立得

ψH T+(ψ-β-1)h w=(β+1) h OW+ hc + hd + hσ

忽略h

σ,将h OW与Ls、hd和Ls、hc与Vs的关系代入上式,得

a’ V2s=b’-c’ Ls2-d’ Ls2/3

式中

a’=[0.051/(A o c o)2]×(ρv/ρl)

b’=ψH T+(ψ-β-1)h w

c’=0.153/(lwh O)2

d’=2.84×10-3×E×( 1+β)(3600/lw)(2/3)

将有关数据代入,得

a’=[0.051/(0.101×0.530×0.772)2]×(0.80/915.6)=0.026

b’=0.5×0.4+(0.5-0.58-1)×0.0417=0.155

c’=0.153/(0.6×0.022)2=878.100

d’=2.84×10-3×1×( 1+0.58)(3600/0.6)(2/3)=1.482故

V2s=5.96-33773.08 Ls2-57.00 Ls

在负荷性能图上,作出操作点A,连接OA,即作出操作线。由图(1---3)可看出,该筛板的操作上限为液泛控制,下限为漏控制。由图查得

V s,max= 3.233m3/s V s,min=0.433 m3/s

故操作弹性为

V s,max/ V s,min=3.233/0.433=7.467

九、筛板塔设计计算结果

序号项目精馏段提馏段

1 平均温度t m℃76.1 94.2

3 平均压力P m kPa 103.5 109.85

5 气相流量Vs m3/s 1.481 1.466

7 液相流量Ls m3/s 0.00084 0.051

9 实际塔板数14

10 有效段高度Z m 5.6

11 精馏塔塔径m 1.0

12 板间距m 0.4

13 溢流形式单溢流

14 降液管形式弓形

化工原理甲醇—水连续填料精馏塔

化工原理课程设计说明书 设计题目:甲醇—水连续填料精馏塔 设计者: 专业: 学号: 指导老师: 2007年7 月13日

目录 一、设计任务书 (1) 二、设计的方案介绍 (1) 三、工艺流程图及其简单说明 (2) 四、操作条件及精熘塔工艺计算 (4) 五、精熘塔工艺条件及有关物性的计算 (14) 六、精馏塔塔体工艺尺寸计算 (19) 七、附属设备及主要附件的选型计算 (23) 八、参考文献 (26) 九、甲醇-水精熘塔设计条件图

一、设计任务书 甲醇散堆填料精馏塔设计: 1、处理量:12000 吨/年(年生产时间以7200小时计算) 2、原料液状态:常温常压 3、进料浓度:41.3%(甲醇的质量分数) 塔顶出料浓度:98.5%(甲醇的质量分数) 塔釜出料浓度:0.05%(甲醇的质量分数) 4、填料类型:DN25金属环矩鞍散堆填料 5、厂址位于沈阳地区 二、设计的方案介绍 1、进料的热状况 精馏操作中的进料方式一般有冷液加料、泡点进料、汽液混合物进料、饱和蒸汽进料和过热蒸汽加料五种。本设计采用的是泡点进料。这样不仅对塔的操作稳定较为方便,不受厦门季节温度影响,而且基于恒摩尔流假设,精馏段与提馏段上升蒸汽的摩尔流量相等,因此塔径基本相等,在制造上比较方便。 2、精熘塔的操作压力 在精馏操作中,当压力增大,混合液的相对挥发度减小,将使汽相和液相的组成越来越接近,分离越来越难;而当压力减小,混合液的相对挥发度增大,α值偏离1的程度越大,分离越容易。但是要保持精馏塔在低压下操作,这对设备的要求相当高,会使总的设备费用大幅度增加。在实际设计中,要充分考虑这两

化工原理课程设计,甲醇和水的分离精馏塔的设计

郑州轻工业学院 ——化工原理课程设计说明书 课题:甲醇和水的分离 学院:材料与化学工程学院 班级: 姓名: 学号: 指导老师: 目录 第一章流程确定和说明 (2) 1.1.加料方式 (2)

1.2.进料状况 (2) 1.3.塔型的选择 (2) 1.4.塔顶的冷凝方式 (2) 1.5.回流方式 (3) 1.6.加热方式 (3) 第二章板式精馏塔的工艺计算 (3) 2.1物料衡算 (3) 2.3 塔板数的确定及实际塔板数的求取 (5) 2.3.1理论板数的计算 (5) 2.3.2求塔的气液相负荷 (5) 2.3.3温度组成图与液体平均粘度的计算 (6) 2.3.4 实际板数 (7) 2.3.5试差法求塔顶、塔底、进料板温度 (7) 第三章精馏塔的工艺条件及物性参数的计算 (9) 3.1 平均分子量的确定 (9) 3.2平均密度的确定 (10) 3.3. 液体平均比表面积张力的计算 (11) 第四章精馏塔的工艺尺寸计算 (12) 4.1气液相体积流率 (12) 4.1.1 精馏段气液相体积流率: (12) 4.1.2提馏段的气液相体积流率: (13) 第五章塔板主要工艺尺寸的计算 (14) 5.1 溢流装置的计算 (14) 5.1.1 堰长 (14) 5.1.2溢流堰高度: (15) 5.1.3弓形降液管宽度 (15) 5.1.4 降液管底隙高度 (16) 5.1.5 塔板位置及浮阀数目与排列 (16) 第六章板式塔得结构与附属设备 (24) 6.1附件的计算 (24) 6.1.1接管 (24) 6.1.2 冷凝器 (27) 6.1.3再沸器 (28) 第七章参考书录 (28) 第八章设计心得体会 (29)

甲醇水筛板精馏塔课程设计

化学与化学工程学院 《化工原理》专业课程设计 设计题目常压甲醇-水筛板精馏塔设计 姓名:潘永春 班级:化工101 学号: 2010054052

指导教师:朱宪 荣 课程设计时间2013、6、8——2013、6、20 化工原理课程设计任务书 专业:化学与化学工程学院:化工101 姓名:潘永春 学号20100054052 指导教师朱宪荣 设计日期:2013 年6月8日至2013年6月20日 一、设计题目:甲醇-水精馏塔的设计 二、设计任务及操作条件: 1、设计任务 生产能力(进料)413.34Kmol/hr

操作周期8000小时/年 进料组成甲醇0.4634 水0.5366(质量分率下同) 进料密度233.9Kg/m3 平均分子量22.65 塔顶产品组成>99% 塔底产品组成<0.04% 2、操作条件 操作压力 1.45bar (表压) 进料热状态汽液混合物液相分率98% 冷却水20℃ 直接蒸汽加热低压水蒸气 塔顶为全凝器,中间汽液混合物进料,连续精馏。 3、设备形式筛板式或浮阀塔 4、厂址齐齐哈尔地区 三、图纸要求 1、计算说明书(含草稿) 2、精馏塔装配图(1号图,含草稿)

一.前言 5 1.精馏与塔设备简介 5 2.体系介绍 5 3.筛板塔的特点 6 4.设计要求: 6 二、设计说明书7 三.设计计算书8 1.设计参数的确定8 1.1进料热状态 8 1.2加热方式8 1.3回流比(R)的选择 8 1.4 塔顶冷凝水的选择8 2.流程简介及流程图8 2.1流程简介8 3.理论塔板数的计算与实际板数的确定9 3.1理论板数计算9 3.1.1物料衡算9

甲醇精馏的方法

1.4.2 甲醇精馏的典型工艺流程甲醇精馏产生工艺有多种,分为单塔精馏,双塔精馏,三塔精馏与四塔精馏(即三塔加回收塔) (1) 单塔流程描述 采用铜系催化剂低压法合成甲醇,由于粗甲醇中不仅还原性杂质的含量大大减少,而且二甲醚的含量几十倍地降低,因此在取消化学净化的同时,可将预精馏及甲醇-水-重组分的分离在一台主精馏塔内同时进行,即单塔流程,就能获得一般工业上所需要的精甲醇。单塔流程更适用于合成甲基燃料的分离,很容易获得燃料级甲醇。 单塔流程(见图1.1)为粗甲醇产品经过一个塔就可以采出产品。粗甲醇塔中部加料口送入,轻组分由塔顶排出,高沸点的重组分在进料板以下若塔板处引出,水从塔底排出,产品甲醇在塔顶以下若干块塔板引出。 (2) 双塔流程描述 双塔工艺是由脱醚塔,甲醇精馏塔或者主塔组成。主塔在工厂中产量在100万吨/年以下,仅仅能提供简单的过程,所以设备和投资较低。 传统的工艺流程,是最早用于30MPa压力下以锌铬催化剂合成粗甲醇的精制。主要步骤有:中和、脱醚、预精馏脱轻组分杂质、氧化净化、主精馏脱水和重组分,最终得到精甲醇产品。在传统工艺流程上,取消脱醚塔和高锰酸钾的化学净化,只剩下双塔精馏(预精馏塔和主精馏塔)。其高压法锌铬催化剂合成甲醇和中、低压法铜系催化剂合成甲醇都可适用。 从合成工序来的粗甲醇入预精馏塔,此塔为常压操作。为了提高预精馏塔后甲醇的稳定性,并尽可能回收甲醇,塔顶采用两级冷凝。塔顶经部分冷凝后的

大部分甲醇、水及少量杂质留在液相作为回流返回塔,二甲醚等轻组分(初馏分)及少量的甲醇、水由塔顶逸出,塔底含水甲醇则由泵送至主精馏塔。主精馏塔操作压力稍高于预精馏塔,但也可以认为是常压操作,塔顶得到精甲醇产品,塔底含微量甲醇及其它重组分的水送往水处理系统(见图1.2)。 (3) 三塔流程描述 三塔工艺是由脱醚塔,加压精馏塔和常压精馏塔组成,形成二效精馏与二甲醇精馏塔甲醇产品的镏出物的混合物。三塔流程(见图1.3)的主要特点是,加压塔塔顶冷凝潜热用作常压塔塔釜再沸器的热源,形成双效精馏二效精馏,因此热量交换在加压塔顶部和常压塔底部之间进行。这种形式节省大约30%~40%的能源,同时降低了循环冷却水的速度。 从合成工序来的粗甲醇入预精馏塔,在塔顶除去轻组分及不凝气,塔底含水甲醇由泵送加压塔。加压塔操作压力为57bar(G),塔顶甲醇蒸气全凝后,部分作为回流经回流泵返回塔顶,其余作为精甲醇产品送产品储槽,塔底含水甲醇则进常压塔。同样,常压塔塔顶出的精甲醇一部分作为回流,一部分与加压塔产品混合进入甲醇产品储槽。 (4) 四塔流程描述 四塔流程(见图1.4)包含预精馏塔、加压精馏塔、常压精馏塔和甲醇回收塔。粗甲醇经换热后进入预精馏塔,脱除轻组分后(主要为不凝气、二甲醚等),塔底甲醇及高沸点组分加压后进入加压精馏塔,加压精馏塔顶的气相进入冷凝蒸发器,利用加压精馏塔和常压精馏塔塔顶、塔底的温差,为常压塔塔底提供热源,同时对加压塔塔顶气相冷凝。冷凝后的精甲醇进入回流罐,一部分作为加压塔回流,一部分作为精甲醇产品出装置,加压塔塔底的甲醇、高沸组分、

甲醇-水分离过程板式精馏塔设计

滨州学院 课程设计任务书 一、课题名称 甲醇——水分离过程板式精馏塔设计 二、课题条件(原始数据) 原料:甲醇、水溶液 处理量:3200Kg/h 原料组成:33%(甲醇的质量分率) 料液初温:20℃ 操作压力、回流比、单板压降:自选 进料状态:冷液体进料 塔顶产品浓度:98%(质量分率) 塔底釜液含甲醇含量不高于1%(质量分率) 塔顶:全凝器 塔釜:饱和蒸汽间接加热 塔板形式:筛板 生产时间:300天/年,每天24h运行 冷却水温度:20℃ 设备形式:筛板塔 厂址:滨州市 三、设计内容 1、设计方案的选定 2、精馏塔的物料衡算 3、塔板数的确定 4、精馏塔的工艺条件及有关物性数据的计算(加热物料进出口温度、密度、粘度、比热、导热系数) 5、精馏塔塔体工艺尺寸的计算 6、塔板主要工艺尺寸的计算 7、塔板的流体力学验算

8、塔板负荷性能图(精馏段) 9、换热器设计 10、馏塔接管尺寸计算 11、制生产工艺流程图(带控制点、机绘,A2图纸) 12、绘制板式精馏塔的总装置图(包括部分构件)(手绘,A1图纸) 13、撰写课程设计说明书一份 设计说明书的基本内容 ⑴课程设计任务书 ⑵课程设计成绩评定表 ⑶中英文摘要 ⑷目录 ⑸设计计算与说明 ⑹设计结果汇总 ⑺小结 ⑻参考文献 14、有关物性数据可查相关手册 15、注意事项 ⑴写出详细计算步骤,并注明选用数据的来源 ⑵每项设计结束后列出计算结果明细表 ⑶设计最终需装订成册上交 四、进度计划(列出完成项目设计内容、绘图等具体起始日期) 1、设计动员,下达设计任务书0.5天 2、收集资料,阅读教材,拟定设计进度1-2天 3、初步确定设计方案及设计计算内容5-6天 4、绘制总装置图2-3天 5、整理设计资料,撰写设计说明书2天 6、设计小结及答辩1天

甲醇精馏塔设计说明书

设计条件如下: 操作压力:105.325 Kpa(绝对压力) 进料热状况:泡点进料 回流比:自定 单板压降:≤0.7 Kpa 塔底加热蒸气压力:0.5M Kpa(表压) 全塔效率:E T=47% 建厂地址:武汉 [ 设计计算] (一)设计方案的确定 本设计任务为分离甲醇- 水混合物。对于二元混合物的分离,应采用连续精馏流程。设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却后送至储罐。 该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的2 倍。塔釜采用间接蒸气加热,塔底产品经冷却后送至储罐。 (二)精馏塔的物料衡算 1、原料液及塔顶、塔底产品的摩尔分率 甲醇的摩尔质量:M A=32 Kg/Kmol 水的摩尔质量:M B=18 Kg/Kmol x F=32.4% x D=99.47% x W=0.28% 2、原料液及塔顶、塔底产品的平均摩尔质量 M F= 32.4%*32+67.6%*18=22.54 Kg/Kmol M D= 99.47*32+0.53%*18=41.37 Kg/Kmol M W= 0.28%*32+99.72%*18=26.91 Kg/Kmol 3、物料衡算 3 原料处理量:F=(3.61*10 3)/22.54=160.21 Kmol/h 总物料衡算:160.21=D+W 甲醇物料衡算:160.21*32.4%=D*99.47%+W*0.28% 得D=51.88 Kmol/h W=108.33 Kmol/h (三)塔板数的确定 1、理论板层数M T 的求取 甲醇-水属理想物系,可采用图解法求理论板层数 ①由手册查得甲醇-水物搦的气液平衡数据,绘出x-y 图(附表) ②求最小回流比及操作回流比 采用作图法求最小回流比,在图中对角线上,自点e(0.324 ,0.324)作垂线ef 即为进料线(q 线),该线与平衡线的交战坐标为(x q=0.324,y q=0.675) 故最小回流比为R min= (x D- y q)/( y q - x q)=0.91 取最小回流比为:R=2R min=2*0.91=1.82 ③求精馏塔的气、液相负荷 L=RD=1.82*51.88=94.42 Kmol/h V=(R+1)D=2.82*51.88=146.30 Kmol/h

甲醇-水精馏课程设计—化工原理课程设计

甲醇-水分离过程板式精馏塔的设计 1.设计方案的确定 本设计任务为分离甲醇和水混合物。对于二元混合物的分离,应采用连续精馏流程。设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷凝冷却后送至储罐。该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的1.8倍。塔釜采用间接蒸汽加热①。 2.精馏塔的物料衡算 2.1.原料液及塔顶、塔顶产品的摩尔分率 甲醇的摩尔质量M A=32.04kg/kmol 水的摩尔质量M B=18.02 kg/kmol x F= 0.46/32.04 0.324 0.46/32.040.54/18.02 = + x D= 0.95/32.04 0.914 0.95/32.040.05/18.02 = + x W= 0.03/32.04 0.0171 0.03/32.040.97/18.02 = + 2.2.原料液及塔顶、塔底产品的平均摩尔质量 M F=0.324*32.04(10.324)*18.0222.56 +-=kg/kmol M D=0.914*32.04(10.914)*18.0230.83 -=kg/kmol M W=0.0171*32.04(10.0171)*18.0218.26 +-=kg/kmol 2.3.物料衡算 原料处理量F= 30000*1000 184.7 24*300*22.56 =kmol/h 总物料衡算184.7=D+W 甲醇物料衡算184.7*0.324=0.914D+0.0171W 联立解得D=63.21 kmol/h W=121.49 kmol/h 3.塔板数的确定 3.1.理论塔板层数N T的求取 3.1.1.由手册查的甲醇-水物系的气液平衡数据

甲醇-水溶液连续精馏塔课程设计91604

目录 设计任务书 一、概述 1、精馏操作对塔设备的要求和类型 (4) 2、精馏塔的设计步骤 (5) 二、精馏塔工艺设计计算 1、设计方案的确定 (6) 2、精馏塔物料衡算 (6) 3、塔板数的确定 (7) 的求取 (7) 3.1理论板层数N T 3.2实际板层数的求取 (8) 4、精馏塔的工艺条件及有关物性数据的计算 4.1操作温度的计算 (11) 4.2平均摩尔质量的计算 (11) 4.3平均密度的计算 (12) 4.4液相平均表面张力计算 (12) 4.5液体平均粘度计算 (13) 5、精馏塔塔体工艺尺寸计算 5.1塔径的计算 (14) 5.2精馏塔有效高度的计算 (15) 6、塔板主要工艺尺寸计算 6.1溢流装置计算 (16) 6.2塔板的布置 (17) 6.3浮阀计算及排列 (17) 7、浮阀塔流体力学性能验算 (19) 8、塔附件设计 (26) 7、精馏塔结构设计 (30)

7.1设计条件 (30) 7.2壳体厚度计算………………………………………………… 7.3风载荷与风弯矩计算………………………………………… 7.4地震弯矩的计算………………………………………………… 三、总结 (27) 化工原理课程设计任务书 一、设计题目: 甲醇-水溶液连续精馏塔设计 二、设计条件: 年产量: 95%的甲醇17000吨 料液组成(质量分数): (25%甲醇,75%水) 塔顶产品组成(质量分数): (95%甲醇,5%水) 塔底釜残液甲醇含量为6% 每年实际生产时间: 300天/年,每天24小时连续工作 连续操作、中间加料、泡点回流。 操作压力:常压 塔顶压力4kPa(表压) 塔板类型:浮阀塔 进料状况:泡点进料 单板压降:kPa 7.0 厂址:安徽省合肥市 塔釜间接蒸汽加热,加热蒸汽压力为0.5Mpa 三、设计任务 完成精馏塔的工艺设计,有关附属设备的设计和选型,绘制精馏塔系统工艺流程图和精馏塔装配图,编写设计说明书. 设计内容包括: 1、 精馏装置流程设计与论证 2、 浮阀塔内精馏过程的工艺计算 3、 浮阀塔主要工艺尺寸的确定 4、 塔盘设计 5、 流体力学条件校核、作负荷性能图 6、 主要辅助设备的选型 四、设计说明书内容 1 目录 2 概述(精馏基本原理) 3 工艺计算 4 结构计算 5 附属装置评价 6 参考文献 7 对设计自我评价 摘要:设计一座连续浮阀塔,通过对原料,产品的要求和物性参数的确定及对主

年产10万吨甲醇精馏工段设计毕业设计

毕业设计设计题目:年产10万吨甲醇精馏工段工艺设计

毕业设计(论文)原创性声明和使用授权说明 原创性声明 本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。 作者签名:日期: 指导教师签名:日期: 使用授权说明 本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。 作者签名:日期:

学位论文原创性声明 本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。本人完全意识到本声明的法律后果由本人承担。 作者签名:日期:年月日 学位论文版权使用授权书 本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。 涉密论文按学校规定处理。 作者签名:日期:年月日 导师签名:日期:年月日

甲醇-水精馏塔化工原理课程设计

南京工业大学 《化工原理》课程设计 设计题目 常压甲醇-水筛板精馏塔设计 学生姓名 陈献富 班级、学号 化工070313 指导教师姓名 刘晓勤、王晓东 课程设计时间2010年6月14日-2010年6月25日 课程设计成绩 指导教师签字

化学化工学院 课程名称化工原理课程设计 设计题目常压甲醇-水筛板精馏塔设计 学生姓名周佳佳专业化学工程与工艺 班级学号1001090605 设计日期2010 年6 月14 日至2009 年6 月25日 设计条件及任务: 设计体系:甲醇-水体系 设计条件: 进料量:F= 200 kmol/h 进料浓度:Z F= 0.35 (摩尔量分数) 进料状态:q= 1.08 操作条件: 塔顶压强为4kPa(表压),单板压降不大于0.7kPa。 塔顶冷凝水采用深井水,温度t=12℃; 塔釜加热方式:间接蒸汽加热,采用3kgf/cm2(表压)水蒸汽 全塔效率:E T = 52% 分离要求:X D= 0.995(质量分数);X W= 0.002(质量分数); 回流比:R/R min =1.6 指导教师刘晓勤、王晓东 2010年6月11日

目录

绪论 1.精馏简介 蒸馏是分离液体混合物的一种方法,是一种属于传质分离的。广泛应用于炼油、、轻工等领域。蒸馏的理论依据是利用溶液中各组分蒸汽压的差异,即各组分在相同的压力、温度下,其挥发性能不同(或沸点不同)来实现分离目的。以本设计所选取的甲醇-水体系为例,加热甲醇(沸点64.5℃)和水(沸点100.0℃)的混合物时,由于甲醇的沸点较低(即挥发度较高),所以甲醇易从液相中汽化出来。若将汽化的蒸汽全部冷凝,即可得到甲醇组成高于原料的产品,依此进行多次汽化及冷凝过程,即可将甲醇和水分离。经过多次部分汽化部分冷凝,最终在汽相中得到较纯的易挥发组分,而在液相中得到较纯的难挥发组分,这就是精馏。 在工业精馏设备中,使部分汽化的液相与部分冷凝的气相直接接触,以进行气液相际传质,结果是气相中的难挥发组分部分转入液相,中的易挥发组分部分转入气相,也即同时实现了液相的部分汽化和气相的部分冷凝。 蒸馏按操作可分为简单蒸馏、平衡蒸馏、精馏、特殊精馏等多种方式。按原料中所含组分数目可分为双组分蒸馏及多组分蒸馏。按操作压力则可分为常压蒸馏、加压蒸馏、减压(真空)蒸馏。此外,按操作是否连续蒸馏和间歇蒸馏。工业中的蒸馏多为多组分精馏,从石油工业、酒精工业直至焦油分离,基本有机合成,空气分离等等,特别是 大规模的生产中精馏的应用更为广泛。本设计着重讨论常压下甲醇-水双组分体系精馏。 2.塔设备简介 塔设备是炼油、化工、石油化工等生产中广泛应用的气液传质设备。根据塔内气液 接触件的结构型式,可分为板式塔和填料塔两大类。板式塔内设置一定数量踏板,气 体以鼓泡活喷射形式穿过板上液层进行质、热传递,气液相组成成阶梯变化,属逐级 接触逆流操作过程。填料塔内有定高度的填料层,液体自塔顶沿填料表面下流,气体 逆流而上(也有并流向下者)与液相接触进行质、热传递,气相组成沿塔高连续变化,属微分接触操作过程。 工业上对塔设备的主要要求:(1)生产能力大;(2)传质、传热效率高;(3) 气流的摩擦阻力小;(4)操作稳定,适应性强,操作弹性大;(5)结构简单,材料 消耗少;(6)制造安装容易,操作维修方便。此外还要求不易堵塞、耐腐蚀等。 实际上,任何塔设备都难以满足上述所有要求,因此,设计者应根据塔型特点、物 系性质、生产工艺条件、操作方式、设备投资、操作与维修费用等技术经济评价以及 设计经验等因素,依矛盾的主次,综合考虑,选择适宜的塔型。

甲醇精馏塔的设计

《化工设备设计基础》课程设计 题目:甲醇精馏塔的设计 年级:2011级 专业:化学工程与工艺 学号:0116 姓名:高鑫政 指导老师:徐琼 湖南师范大学树达学院 2014 年6 月4 日《化工设备机械基础》课程设计成绩评定栏 设计任务:甲醇精馏塔的设计 完成人:高鑫政学号:0116 评定基元评审要素评审内涵满分评分 设计说明书, 40% 格式规范 设计说明书是否符合 规定的格式要求 10 内容完整 设计说明书是否包含 所有规定的内容 10 设计方案 选材是否合理标准件 选型是否符合要求 10 工艺计算 过程 工艺计算过程是否正 确、完整和规范 10 设计图纸, 30% 图纸规范 图纸是否符合规范、标 注清晰 10 与设计吻合 图纸是否与设计计算 的结果完全一致 15

图纸质量设计图纸的整体质量 的全面评价 5 答辩成绩, 30% PPT质量 PPT画面清晰,重点突 出 10 内容表述答辩表述是否清楚10 回答问题回答问题是否正确10 100 评阅人签名:总分: 评分说明:储罐设计作品的总分=(设计说明书成绩+设计图纸成绩)*0.9+答辩成绩 塔设备设计作品的总分=设计说明书成绩+设计图纸成绩+答辩成绩 设计任务书(十六) 题目:甲醇精馏塔的设计 设计内容: 根据给定的工艺参数设计一筛板塔,具体包括塔体、裙座材料的选择;塔体及封头的壁厚计算及其强度、稳定性校核、筒体和裙座的水压试验应力校核、裙座结构设计及强度校核;塔设备的结构设计;基础环、地脚螺栓计算等 已知工艺参数: 塔体内径/mm 2000 塔高/mm 31000 计算压力/MPa 1.2 设计温度/o C 200 设置地区长沙地震设防烈度8 场地土类Ⅱ类设计地震 分组第二组设计基本地震 加速度 0.2g 地面粗糙度B类塔盘数52 塔盘存留介质100

甲醇-水分离板式精馏塔的设计资料

河西学院 Hexi University 化工原理课程设计 题目: 甲醇-水板式分离精馏塔设计学院: 化学化工学院 专业: 化学工程与工艺 学号: 2014210036 姓名: 张小宝 指导教师: 冯敏 2016 年11 月29日

化工原理课程设计任务书一、设计题目 甲醇-水分离板式精馏塔设计 二、设计任务及操作条件 1.设计任务 生产能力(进料量)5万吨/年 操作周期每年300天,每天24小时运行 进料组成含甲醇46% (质量分率,下同) 塔顶产品组成甲醇含量不低于99.7% 塔底产品组成甲醇含量不高于0.5% 2.操作条件 操作压力常压 进料热状态自选 塔底加热蒸汽压力0.3MPa(表压) 单板压降≤0.7kPa 3.设备型式筛板或浮阀塔板 4.厂址张掖 三、设计内容 1.设计方案的选择及流程说明 2.塔的工艺计算 3.主要设备工艺尺寸设计 (1)塔径、塔高及塔板结构尺寸的确定 (2)塔板的流体力学校核 (3)塔板的负荷性能图 (4)总塔高、总压降及接管尺寸的确定 4.辅助设备选型与计算 5.设计结果汇总 6.工艺流程图及精馏工艺条件图 7.设计评述

目录 1 概述 (1) 1.1 精馏原理及其在化工生产上的应用..................................... (1) 1.2 精馏塔对塔设备的要求 (1) 1.3 常用板式塔类型及本设计的选型 (2) 1.4 流程的确定和说明 (2) 2 精馏塔的物料衡算 (2) 2.1 原料液及塔顶和塔底的摩尔分率 (2) 2.2 原料液及塔顶和塔底产品的平均摩尔质量 (3) 2.3 物料衡算 (3) 3 塔板数的确定 (3) 3.1 理论板层数 N的求取 (3) T 3.1.1 相对挥发度的求取 (3) 3.1.2 求最小回流比及操作回流比 (4) 3.1.3 求精馏塔的气、液相负荷 (5) 3.1.4 求操作线方程 (5) 3.1.5 采用图解法求理论板层数 (6) 3.2 实际板层数的求取 (6) 3.2.1 液相的平均粘度 (6) 3.2.2 精馏段和提馏段的相对挥发度 (7) 3.2.3 全塔效率E T和实际塔板数 (7) 4 精馏塔的工艺条件及有关物性数据的计算 (7) 4.1 操作压力的计算 (7) 4.2 操作温度计算 (8) 4.3 平均摩尔质量计算 (8) 4.4 平均密度计算 (9) 4.4.1 气相平均密度计算 (9) 4.4.2 液相平均密度计算 (9)

甲醇水溶液精馏塔工艺的设计

摘要 甲醇最早由木材和木质素干馏制的,故俗称木醇,这是最简单的饱和脂肪组醇类的代表物。无色、透明、高度挥发、易燃液体。略有酒精气味。分子式 C-H4-O。近年来,世界甲醇的生产能力发展速度较快。甲醇工业的迅速发展,是由于甲醇是多种有机产品的基本原料和重要的溶剂,广泛用于有机合成、染料、医药、涂料和国防等工业。由甲醇转化为汽油方法的研究成果,从而开辟了由煤转换为汽车燃料的途径。近年来碳一化学工业的发展,甲醇制乙醇、乙烯、乙二醇、甲苯、二甲苯、醋酸乙烯、醋酐、甲酸甲酯和氧分解性能好的甲醇树脂等产品,正在研究开发和工业化中。甲醇化工已成为化学工业中一个重要的领域。 目前,我国的甲醇市场随着国际市场的原油价格在变化,总体的趋势是走高。随着原油价格的进一步提升,作为有机化工基础原料—甲醇的价格还会稳步提高。国又有一批甲醇项目在筹建。这样,选择最好的工艺利设备,同时选用最合适的操作方法是至关重要的。 本计为分离甲醇-水混合物。对于二元混合物的分离,应采用连续精馏流程。设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔。塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分加回流至塔,其余部分经产品冷却器冷却后送至储罐。塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐,设计对其生产过程和主要设备进行了物料衡算、塔设备计算、热量衡算、换热器设计等工艺计算。 关键字:精馏泡点进料物料衡算

目录 1精馏塔的物料衡算 (2) 1.1原料液及塔顶和塔底的摩尔分率 (2) 1.2原料液及塔顶和塔底产品的平均摩尔质量 (2) 1.3物料衡算 (3) 2塔板数确定......................................... N的求取 (3) 2.1理论板层数 T 2.1.1求最小回流比及操作回流比 (3) 2.1.2求精馏塔的气、液相负荷............. 错误!未定义书签。 2.1.3求操作线方程 (4) 2.2实际板层数的求取........................ 错误!未定义书签。 3 精馏塔的工艺条件及有关物性数据计算 3.1操作压力 (5) 3.2操作温度 (5) 3.3平均摩尔质量计算 (5) 3.4平均密度计算 (6) 3.5液体平均表面力的计算 (8) 3.6液体平均粘度............................ 错误!未定义书签。4精馏塔的塔体工艺尺寸计算. (9) 4.1塔径的计算.............................. 错误!未定义书签。 4.1.1精馏段塔径计算...................................... 4.1.2 提馏段踏进计算..................................... 4.2精馏塔有效高度的计算 (12) 5 塔板主要工艺尺寸的计算 (13) 精馏段 5.1溢流装置计算............................ 错误!未定义书签。 l............................. 错误!未定义书签。 5.1.1堰长 W h (1) 5.1.2溢流堰高度 W

南昌大学甲醇-水连续精馏塔的课程设计

化工原理课程设计 一、设计题目 甲醇-水连续精馏塔的设计 二、设计条件 1、常压操作:p=1atm 2、进精馏塔的料液含甲醇61%(质量),其余为水 3、产品的甲醇含量不得低于99%(质量) 4、残液中甲醇含量不得高于3%(质量) 5、生产能力为日处理(24h)66.5吨粗甲醇 三、设计内容 3.1:设计方案的确定及流程说明 3.1.1:选择塔型 精馏塔属气—液传质设备。气—液传质设备主要有板式塔和填料塔两大类。该塔设计生产时日要求较大,由板式塔与填料塔比较知:板式塔直径放大时,塔板效率较稳定,且持液量较大,液气比适应范围大,因此本次精馏塔设备选择板式塔。 筛板塔是降液管塔板中结构最简单的,制造维修方便,造价低,相同条件下生产能力高于浮阀塔,塔板效率接近浮阀塔。本次设计为分离甲醇与水,所以由各方面条件考虑后,本次设计应用筛板塔。 3.1.2:精馏方式 由设计要求知,本精馏塔为连续精馏方式 3.1.3:装置流程的确定 为获取也液相产品,采用全凝器。 含甲醇61%(质量分数)的甲醇-水混合液经过预热器,预热到泡点进料。进入精馏塔后分离,塔顶蒸汽冷凝后有一部分作为产品经产品冷却器冷却后流入甲醇贮存罐,一部分回流再进入塔中,塔底残留液给再沸器加热后,部分进入塔中,部分液体作为产品经釜液冷却器冷却后流入釜液贮存罐。 3.1.4:操作压强的选择 常压操作可减少因加压或减压操作所增加的增、减压设备费用和操作费用,提高经济效益,在条件允许下常采用常压操作,因此本精馏设计选择在常压下操作。 3.1.5:进料热状态的选择 泡点进料时,塔的操作易于控制,不受环境影响。饱和液体进料时进料温度不受季节、气温变化和前段工序波动的影响,塔的操作比较容易控制。此外,泡点进料,提馏段和精馏段塔径大致相同,在设备制造上比较方便。冷液进塔虽可减少理论板数,使塔高降低,但精馏釜及提馏段塔径增大,有不利之处。所以根据设计要求,可采用泡点进料,q=1。 3.1.6:加热方式 本次采用间接加热,设置再沸器 3.1.7:回流比的选择 选择回流比,主要从经济观点出发,力求使设备费用和操作费用最低,一般经验值为:R=(1.2~2)Rmin 经后面简捷法计算对应理论板数N时,可知,R=2Rmin时,理论板数最少,所以回流比选择为最小回流比的2倍。

年产3.0万吨二甲醚装置分离精馏工段的设计_毕业设计

兰州交通大学毕业设计(论文) 年产3.0万吨二甲醚装 置分离精馏工段的设计 学院:化学与生物工程学院 专业:化学工程与工艺

年产3.0万吨二甲醚装置分离精馏工段的设计 摘要 随着社会的发展,能源问题日益成为人们所关注的热门话题,二甲醚作为燃料可代替液化石油气成为可能。二甲醚的合成技术来源主要有甲醇脱水法和一步直接合成法,甲醇脱水法有甲醇液相脱水法和甲醇气相脱水法。相比于甲醇合成法,一步合成法具有流程短、投资省、能耗低且可获得较高的单程转化率的优点。 制取二甲醚的最新技术是从合成气直接制取,相比较甲醇脱水制二甲醚而言,一步法合成二甲醚因为体系存在有未反应完的合成气以及二氧化碳,要得到纯度较高的二甲醚,分离过程比较复杂。合成气法现多采用浆态床反应器,其结构简单,便于移出反应热,易实现恒温操作,它可直接利用CO含量高的煤基合成气,还可在线卸载催化剂。本设计主要针对分离中的精馏工序进行工艺设计,分离二甲醚、甲醇和水三元体系。一步反应后产物分为气液两相,气相产物二甲醚被吸收剂吸收后送入解吸装置,液相甲醇、水进入甲醇分离系统对甲醇进行提纯,以便甲醇的再循环,部分二甲醚根据要求的纯度,从第二精馏塔加入。在设计过程中涉及到二甲醚分离塔的工艺计算包括物料衡算、热量衡算、操作条件等;设备的计算包括塔板数、塔高、塔径等;还有附属设备主要是换热器和泵的设计与选型。最后再通过流体力学演算证明各指标数据是否符合标准。 关键词:二甲醚合成分离三元体系精馏 Annual output of 30,000 tons of dimethyl ether distillation section in the design of separation device Abstract With the development of society, the energy problem has become the hot topic of concern, two ether as fuel can replace liquefied petroleum gas become possible. Two ether synthesis technology the main source of methanol dehydration method and one-step direct synthesis, methanol dehydration of methanol liquid-phase dehydration and methanol gas dehydration. Compared to methanol synthesis, one step synthesis

甲醇水筛板精馏塔课程设计

甲醇水筛板精馏塔课程设计 《化工原理》专业课程设计设计题目常压甲醇-水筛板精馏塔设计姓名:潘永春班级:化工101 学号:xx054052 指导教师:朱宪荣课程设计时间xx、6、8xx、6、20 化工原理课程设计任务书专业:化学与化学工程学院:化工101 姓名:潘永春学号 xx0054052 指导教师朱宪荣设计日期:xx 年6月8日至 xx年6月20日 一、设计题目: 甲醇-水精馏塔的设计 二、设计任务及操作条件: 1、设计任务生产能力(进料)4 13、34Kmol/hr操作周期8000小时/年进料组成甲醇0、4634 水0、5366(质量分率下同)进料密度2 33、9Kg/m3 平均分子量 22、65塔顶产品组成 >99%塔底产品组成 <0、04% 2、操作条件操作压力 1、45bar (表压)进料热状态汽液混合物液相分率98% 冷却水20℃ 直接蒸汽加热低压水蒸气塔顶为全凝器,中间汽液混合物进料,连续精馏。 3、设备形式筛板式或浮阀塔 4、厂址齐齐哈尔地区

三、图纸要求 1、计算说明书(含草稿) 2、精馏塔装配图(1号图,含草稿)一、前言 51、精馏与塔设备简介 52、体系介绍 53、筛板塔的特点 64、设计要求:6 二、设计说明书7三、设计计算书 81、设计参数的确定 81、1进料热状态 81、2加热方式 81、3回流比(R)的选择 81、4 塔顶冷凝水的选择 82、流程简介及流程图 82、1流程简介 83、理论塔板数的计算与实际板数的确定 93、1理论板数计算 93、1、1物料衡算 93、1、2 q线方程 93、1、3平衡线方程103、1、4 Rmin和R的确定103、1、5精馏段操作线方程的确定103、1、6精馏段和提馏段气液流量的

产吨甲醇精馏段工艺毕业设计方案

中国矿业大学银川学院 本科毕业设计 < 2018 届) 题目年产15万吨甲醇制乙烯精馏工段工 艺设计 系别化学工程系 专业化学工程与工艺 年级 2018级 学生姓名刘雅慧 指导教师信振洋 2018年4月 10日

1.设计年产15万吨甲醇精馏段,年开车时间7920小时,工艺采用以煤制气为原料合成粗甲醇,经预精馏塔、加压精馏塔和常压精馏塔分离后得到精甲醇的新节能型三塔工艺流程开发的 2.计算条件: ①原料气组成 CH3OH H2O CH3CH2OH 轻馏分杂醇 Wt% 95 3.72 0.1 1.11 0.07 ②精甲醇收集:99.6% ③废水中甲醇含量:50ppm 3.设计要求: ①编写计算说明书,其中包括综述,工艺路线选择,物料衡算与工艺计算,主要塔设备计算,热量衡算等。 ②图纸<3张):甲醇精馏段带控制点工艺流程图,平面布置图,工段主要物料管道图,精馏塔图,主要设备图等 ③说明书可以电脑打字,图纸均为CAD绘图 摘要

甲醇是一种极重要的有机化工原料,最早由木材和木质素干馏制得,故俗称木醇,是最简单的饱和脂肪组醇类的代表物,是碳一化学的基础产品。无色、透明、高度挥发、易燃液体、略有酒精味,分子式C-H4-O。甲醇工业的迅速发展,是由于甲醇是多种有机产品的基本原料和重要溶剂,广泛用于有机合成、染料、医药、涂料和国防等工业。由甲醇转化为汽油方法的研究成果,从而开辟了由煤转化为汽车燃料的途径。 近年来,随着甲醇下属产品的开发,特别是甲醇燃料的推广应用,甲醇的需求大幅度上升。为了满足经济发展对甲醇的需求,开展了此3000t/a的甲醇工程。设计的主要内容是进行物料衡算,塔设备简捷法计算、热量衡算、换热器计算等工艺计算。本设计本着符合国情、技术先进和易得、经济、环保的原则,采用煤炭为原料;利用GSP气化工艺造气;NHD净化工艺净化合成气体;低压下利用列管均温合成塔合成甲醇;三塔精馏工艺精制甲醇;此外严格控制三废的排放,充分利用废热,降低能耗,保证人员安全与卫生。 关键词:甲醇。精馏。物料衡算;热量衡算

甲醇和水分离过程筛板精馏塔设计

新疆工业高等专科学校 课程设计任务书 2学年2学期2011年7月5日 专业应用化工技术班级应化09—4 (2)班 课程名称精馏塔设计 设计题目筛板精馏塔的设计指导教师李培 起止时间2011/7/4—2011/7/9 周数 1 设计地点教学楼 设计目的: 1着重加深学生对于化工原理理论知识的掌握。 2积极引导学生去思考,培养他们灵活运用所学知识去解决问题的能力,以及查阅资料、处理数据的能力。 设计任务或主要技术指标: 设计一个生产能力为5000kg/h,原料中甲醇含量为45%(摩尔分数,以下同),分离要求为塔顶甲醇含量不低于95%;塔底甲醇含量不高于1%;常压下操作,塔顶采用全凝器,饱和液体进料的筛板精馏塔。 设计进度与要求: 1拟订题目和课程设计指导书(包括课程设计目的、内容、要求、进度、成绩评定等),制定具体考核形式(一般应采用平常情况和答辩相结合方式)并于课程设计开始时向学生公布。 2完整的课程设计应由设计草稿书和任务书组成。草稿书不上交系里,是备指导老师检查之用,以督促学生按时完成设计及防止学生间抄袭。任务书应上交按照指定格式编排好的电子版及打印版。7月8日前上交系里。 主要参考书及参考资料: 1.陈敏恒等。化工原理,上、下册,第三版.北京:化学工业出版社,2006 2.《化学工程手册》编辑委员会.化学工程手册,第一版,第一篇,第13篇.北京:化学工业出版社,1979 3.陈英南。常用化工单元设备的设计.上海:华东理工大学出版社,2005 4.卢焕章。石油化工基础数据手册.北京:化学工业出版社,1982 5.祁存谦等。化工原理,上、下册,第二版.北京:化学工业出版社,2009 6.张立新等。传质与分离技术.北京:化学工业出版社,2009

年产8万吨甲醇精馏工艺设计(毕业设计)

· 中国矿业大学银川学院 本科毕业设计 ( 15 届) 题目年产8万吨甲醇精馏装置 工艺设计 : 系别化学工程系 专业班级化学工程与工艺(2)班 学生姓名曾豪 指导教师苗泽凯

教务处制 2015年4月25日^ 中文题目:年产8万吨甲醇精馏装置工艺设计毕业设计共54页 图纸共 4张 说明书共1页 完成日期:15年05月01日 答辩日期:15年05月16日 、 ;

《 : 摘要 本设计是对年产8万吨甲醇精馏装置工艺设计,长期以来,甲醇都是被作为农药,医药,染料等行业的工业原料,但随着科技的进步与发展,甲醇将被应用于越来越多的领域,为了使甲醇的利用更有竞争力,以便得到更纯度的甲醇而设计,设计中所采用的方法,归纳统计法、逐板计算法、演绎推理法。 本设计是以板式塔作为气液传质设备进行原料的分离,通过对精馏工艺进行物料衡、热量衡算、附属设备的选型计算,得到工艺数据从而绘制精馏塔的负荷性能图,确定操作线,分析结果确定设计是否符合要求。 本设计进料组成:水含量%(摩尔分数,下同),甲醇含量%;塔釜产品组成:水含量%,甲醇含量%。通过设计得到的结论:泡点进料,精馏塔塔径,塔高,理论塔板数为19块,实际塔板数为38块,其实实际塔板数精馏段为21块,提馏段为17块,从第22块开始进料,全塔效率%。 本设计通过各工段的计算、分析、绘图,结果基本符合设计要求。 — 关键词:甲醇;精馏段;提馏段;板式塔;性能图。

; 目录 1 概述 (7) ( 甲醇的生产现状及应用 (7) 甲醇的合成方法及工艺 (7) 甲醇的合成所用的原料 (7) 甲醇合成方法 (7) 甲醇的生产工艺及进展 (8) 甲醇的精馏工艺 (8) 2 设计任务 (9) 设计内容 (9) , 本设计所选的工艺流程 (9) 操作条件的选择 (10) 设计依据 (11) 3 精馏工段的物料衡算 (12)

甲醇精馏的设计

# 目录 设计任务书(委托书) (2) 前言 (3) 工艺流程图 (4) 主机(精馏塔)的设计和计算 (5) 1、平衡关系图 (5) 2、R min,R的选取及N的确定 (7) 3、物料衡算 (8) : 4、塔型的选择及依据 (11) 5、塔径D,塔高Z及压降△P的计算 (12) 6、计算结果列表 (15) 辅机(辅助设备)的选型计算 (16) 1、储槽 (原料液储槽) 的选型计算 (16) 2、换热器的选型计算 (17) 3、泵的选型计算 (19) 4、流量计,温度计,压力计的选择 (21) , 5、接管的选择 (21) 设备一览表 (23) 选用符号说明 (24) 参考文献 (25) 后记 (25)

前言 甲醇俗称木醇,是最简单的饱和脂肪族醇类的代表。分子式为CH3OH,分子量。为有特殊气味的易挥发、易燃烧的液体。有毒,人饮后能致盲。比重(20℃),沸点℃,能与水和多数有机溶剂混溶.是多种有机产品的基本原料和重要的溶剂,广泛的运用于有机合成、燃料、医药、涂料和国防等工业。随着技术的发展和能源结构的改变,甲醇有开辟了许多新的用途,如用于人工合成蛋白,可以单独或与汽油混合作为汽车燃料等。正在研究开发和工业化中,甲醇化工已成为化学工业中的一个重要的领域。 ^ 甲醇的精馏本设计中就是要将粗甲醇精制成一定纯度的精甲醇以及使排出的废水中甲醇的含量达到预定的要求。本次委托设计的精馏塔的设计要求如下:年处理量为85000吨,粗甲醇的质量浓度为%,要求出塔是甲醇的质量浓度为%,塔釜排放的废水中甲醇的质量浓度为%。由于塔顶出塔时甲醇的浓度较高,产品的质量较好,可直接送罐场;而塔釜排出液甲醇的浓度很低,可节省成本(现今甲醇市场价为1100~1300元每吨),提高经济效率,而且符合环保要求,无须再进行处理,可直接排放地沟。由于出塔的浓度要求较高,塔釜排放的釜液甲醇的含量要低,故所要求的塔分离效率要高,塔板效率也要高,采用填料塔则造价比相同处理量的板式塔更低,操作弹性大,生产能力大,压力降小等优点;且在本项设计中,物料的物性对精馏塔的操作没有影响,料液处理量也不是特别大,总的来说很适合采所以本设计采用填料塔代替传统的板式塔。 总的来说本设计符合设计要求,而且合理正确。