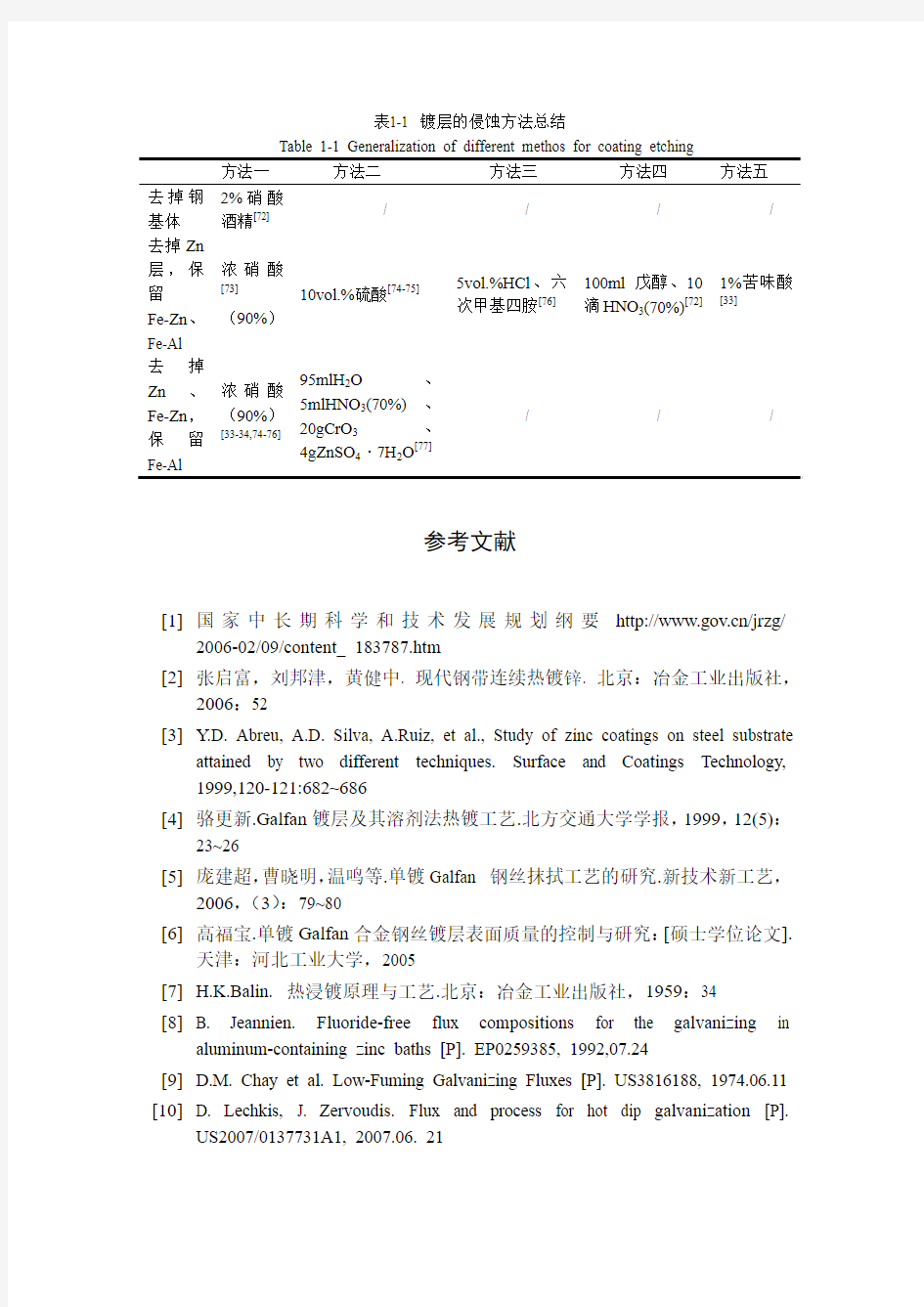

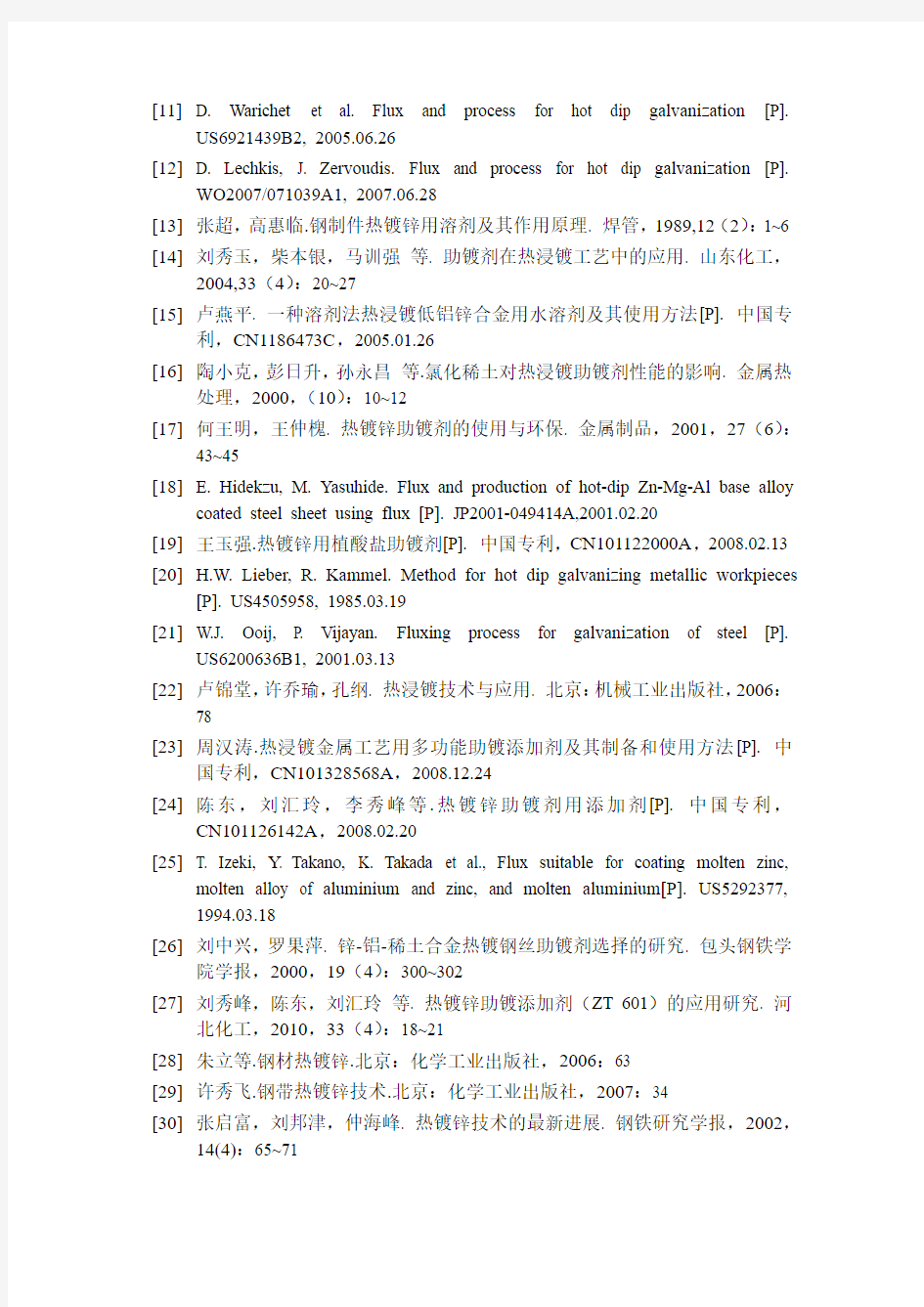

腐蚀方法

表1-1 镀层的侵蚀方法总结

Table 1-1 Generalization of different methos for coating etching

方法一方法二方法三方法四方法五

去掉钢基体2%硝酸

酒精[72]

/ / / /

去掉Zn

层,保留

Fe-Zn、Fe-Al 浓硝酸

[73]

(90%)

10vol.%硫酸[74-75]

5vol.%HCl、六

次甲基四胺[76]

100ml戊醇、10

滴HNO3(70%)[72]

1%苦味酸

[33]

去掉

Zn、Fe-Zn,保留Fe-Al 浓硝酸

(90%)

[33-34,74-76]

95mlH2O、

5mlHNO3(70%)、

20gCrO3、

4gZnSO4·7H2O[77]

/ / /

参考文献

[1]国家中长期科学和技术发展规划纲要https://www.360docs.net/doc/018075405.html,/jrzg/

2006-02/09/content_ 183787.htm

[2]张启富,刘邦津,黄健中. 现代钢带连续热镀锌. 北京:冶金工业出版社,

2006:52

[3]Y.D. Abreu, A.D. Silva, A.Ruiz, et al., Study of zinc coatings on steel substrate

attained by two different techniques. Surface and Coatings Technology, 1999,120-121:682~686

[4]骆更新.Galfan镀层及其溶剂法热镀工艺.北方交通大学学报,1999,12(5):

23~26

[5]庞建超,曹晓明,温鸣等.单镀Galfan 钢丝抹拭工艺的研究.新技术新工艺,

2006,(3):79~80

[6]高福宝.单镀Galfan合金钢丝镀层表面质量的控制与研究:[硕士学位论文].

天津:河北工业大学,2005

[7]H.K.Balin. 热浸镀原理与工艺.北京:冶金工业出版社,1959:34

[8] B. Jeannien. Fluoride-free flux compositions for the galvanizing in

aluminum-containing zinc baths [P]. EP0259385, 1992,07.24

[9] D.M. Chay et al. Low-Fuming Galvanizing Fluxes [P]. US3816188, 1974.06.11

[10] D. Lechkis, J. Zervoudis. Flux and process for hot dip galvanization [P].

US2007/0137731A1, 2007.06. 21

[11] D. Warichet et al. Flux and process for hot dip galvanization [P].

US6921439B2, 2005.06.26

[12] D. Lechkis, J. Zervoudis. Flux and process for hot dip galvanization [P].

WO2007/071039A1, 2007.06.28

[13]张超,高惠临.钢制件热镀锌用溶剂及其作用原理. 焊管,1989,12(2):1~6

[14]刘秀玉,柴本银,马训强等. 助镀剂在热浸镀工艺中的应用. 山东化工,

2004,33(4):20~27

[15]卢燕平. 一种溶剂法热浸镀低铝锌合金用水溶剂及其使用方法[P]. 中国专

利,CN1186473C,2005.01.26

[16]陶小克,彭日升,孙永昌等.氯化稀土对热浸镀助镀剂性能的影响. 金属热

处理,2000,(10):10~12

[17]何王明,王仲槐. 热镀锌助镀剂的使用与环保. 金属制品,2001,27(6):

43~45

[18] E. Hidekzu, M. Yasuhide. Flux and production of hot-dip Zn-Mg-Al base alloy

coated steel sheet using flux [P]. JP2001-049414A,2001.02.20

[19]王玉强.热镀锌用植酸盐助镀剂[P]. 中国专利,CN101122000A,2008.02.13

[20]H.W. Lieber, R. Kammel. Method for hot dip galvanizing metallic workpieces

[P]. US4505958, 1985.03.19

[21]W.J. Ooij, P. Vijayan. Fluxing process for galvanization of steel [P].

US6200636B1, 2001.03.13

[22]卢锦堂,许乔瑜,孔纲. 热浸镀技术与应用. 北京:机械工业出版社,2006:

78

[23]周汉涛.热浸镀金属工艺用多功能助镀添加剂及其制备和使用方法[P]. 中

国专利,CN101328568A,2008.12.24

[24]陈东,刘汇玲,李秀峰等.热镀锌助镀剂用添加剂[P]. 中国专利,

CN101126142A,2008.02.20

[25]T. Izeki, Y. Takano, K. Takada et al., Flux suitable for coating molten zinc,

molten alloy of aluminium and zinc, and molten aluminium[P]. US5292377, 1994.03.18

[26]刘中兴,罗果萍. 锌-铝-稀土合金热镀钢丝助镀剂选择的研究. 包头钢铁学

院学报,2000,19(4):300~302

[27]刘秀峰,陈东,刘汇玲等. 热镀锌助镀添加剂(ZT 601)的应用研究. 河

北化工,2010,33(4):18~21

[28]朱立等.钢材热镀锌.北京:化学工业出版社,2006:63

[29]许秀飞.钢带热镀锌技术.北京:化学工业出版社,2007:34

[30]张启富,刘邦津,仲海峰. 热镀锌技术的最新进展. 钢铁研究学报,2002,

14(4):65~71

[31]张竑. 现代热镀锌机组连续退火技术. 武钢技术,1999,37(4):51~56

[32]张清辉,陈冷,毛卫民等.钢带热镀锌技术研究进展,金属热处理,2009,

34(12):78~82

[33] E.M. Bellhouse, A.I.M. Mertens, J.R. McDermid. Development of the surface

structure of TRIP steels prior to hot-dip galvanizing. Materials Science and Engineering A,2007,463(1-2):147~156

[34]R. Khondker, A. Mertens, J.R. McDermid. Effect of annealing atmosphere on

the galvanizing behavior of a dual-phase steel. Materials Science and Engineering A, 2007,463(1-2):157~165

[35]庞建明,郭培民,赵沛等. 氢气还原氧化铁动力学的非等温热重方法研究.

钢铁,2009,44(2):11~14

[36]刘建华,张家芸,周土平. 氢气还原铁氧化物反应表观活化能的评估. 钢铁

研究学报,1999,11(6):9~13

[37]石杰,王德仁,何业东等.温度对氢气还原热轧碳钢表面氧化皮的影响. 材

料热处理学报,2008,29(4):166~169

[38]N. Pistofidis, G. V ourlias, S. Konidaris. Microstructure of zinc hot-dip

galvanized coatings used for corrosion protection. Materials Letters,2006,60(6):786~789

[39]R. Fratesi, N. Ruffini, M. Malavolta, et al., Contemporary use of Ni and Bi in

hot-dip galvanizing, Surface and Coatings Technology, 2002,157(1):34~39 [40]N. Pistofidis, G. V ourlias, S. Konidaris. The effect of bismuth on the structure

of zinc hot-dip galvanized steels. Materials Letters,2007,61(4-5):994~997

[41]R. Fratesi, G. Roventi. Corrosion resistance of Zn-Ni alloy coatings in

industrial production. Surface and Coatings Technology. 1996,82(1-2):158~164 [42] C. Bowden, A. Matthews. A study of the corrosion properties of PVD Zn-Ni

coatings. Surface and Coatings Technology. 1995,76-77(part 2):508~515 [43]H.J.Lee, J.S. Kim. Effect of Ni addition in zinc bath on formation of inhibition

layer during galvannealing of hot-dip galvanized sheet steels. Journal of Materials Science Letters. 2001,20:955~957

[44] C.S. Lin, H.B. Lee, S.H. Hsiech. Microcracking of flash coatings and its effect

on the Zn-Ni coating adhesion of electrodeposited sheet steel. Metallyrgical and Materials Transactions A, 1999,30:437~448

[45] D.E. Hall. Electrodeposited zinc-nickel alloys coatings. Plating and Surface

Finishing,1983,70(11):59~65

[46]S.M.A. Shibli, R. Manu, V.S. Dilimon. Effect of nickel-rich barrier layer on

improvement of hot-dip zinc coating. Applied Surface Science.2005,245(1-4):179~185

[47] F. Rosalbino, E. Angelini, D. Macciò, et al., Influence of rare earths addition on

the corrosion behaviour of Zn-5%Al (Galfan) alloy in neutral aerated sodium sulphate solution. Electrochimica Acta, 2007,52(24):7107~7114

[48] A.R. Marder, The metallurgy of zinc coated steel, Progress in Materials Science.

2000,45(3):191~271

[49]M. Zapponi, A. Quiroga, T. Peréz.Segregation of alloying elements during the

hot-dip coating solidification process, Surface and Coatings Technology.

1999,122(1):18~20

[50]N. Katiforis, G. Papadimitriou. Influence of copper, cadmium and tin addition

in the galvanizing bath on the structure, thickness and cracking behavior of the galvanized coatings, Surface and Coatings Technology. 1999,78(1-3):185~195 [51]J. Foct, P. Perrot, G. Reumont. Interpretation of the role of silicon on the

galvanizing reaction based on kinetics, morphology and thermodynamics.

Scripta Metallurgica et Materialia, 1993,28(10):1195~2000

[52]P.R. Seré, C.I. Culcasi, J.D. Elsner, et al., Relationship between texture and

corrosion resistance in hot-dip galvanized steel sheets, Surface and Coatings Technology. 1999,122(2-3):143~149

[53]S.M.A. Shibli, V.S. Dilimon, S.P. Antony et al. Incorporation of TiO2 in hot dip

zinc coating for efficient resistance to biogrowth. Surface and Coatings Technology, 2006,200(16-17):4791~4796

[54]S.M.A. Shibli, A.C. Jayalekshmi, R. Remya. Electrochemical and structural

characterization of the mixed oxides-reinforced hot-dip zinc coating. Surface and Coatings Technology, 2007,201(16-17):7560~7565

[55]S.M.A. Shibli, F. Chacko, C. Divya. Al2O3-ZrO2mixed oxide composite

incorporated aluminium rich zinc coatings for high wear resistance. Corrosion Science, 2010,52(2):518~525

[56]S.M.A. Shibli, R. Manu, S. Beegum. Studies on the influence of metal oxides

on the galvanic characteristics of hot-dip zinc coating. Surface and Coatings Technology, 2008,202(9):1733~1737

[57]S.M.A. Shibli, R.Manu. Development of zinc oxide-rich inner layers in hot-dip

zinc coating for barrier protection. Surface and Coatings Technology, 2006,201(6):2358~2363

[58]S.M.A. Shibli, S.R. Archana, P. M. Ashraf. Development of nano cerium oxide

incorporated aluminium alloy sacrificial anode for marine applications.

Corrosion Science. 2008,50(8):2232~2238

[59]S.M.A. Shibli, F. Chacko. Development of nano CeO2-incorporated high

performance hot-dip zinc coating. Surface and Coatings Technology, 2008,202(20):4971~4975

[60]P.M. Ashraf, S.M.A. Shibli. Development of cerium oxide and nickel

oxide-incorporated aluminium matrix for marine applications. Journal of Alloys

and Compounds, 2009,484(1-2):477~482

[61]S.L. Kuo, Y.C. Chen, M.D. Ger, et al., Nano-particles dispersion effect on

Ni/Al2O3composite coatings. Materials Chemistry and Physics.

2004,86(1):5~10

[62]H. Ferkel, B. Müller, W. Reihemann. Electrodepostion of particle-strengthened

nickel films. Materials Science and Engineering A. 1997,234-236(30):474~476 [63]S.M.A. Shibli, B. Jabeera, R.I. Anupama. Development of ZnO incorporated

composite Ni-ZnO-P alloy coating. Surface and Coatings Technology.

2006,200(12-13):3903~3906

[64]S.M.A. Shibli, R. Manu. Improvement of hot-dip zinc coating by enriching the

inner layers with iron oxide. Applied Surface Science, 2006,252(8):3058~3064 [65]J. Li, J. Jing, H. He, et al., Synthesis, microstructure, and mechanical properties

of TiO2/Ni nanocomposite coatings. Journal of Materials Science Letters.

2002,21:939~941

[66]汪恂.玻璃基纳米复合TiO2光催化膜的制备与灭菌性能研究:[博士学位论

文]. 武汉:武汉理工大学,2008

[67]曹德光,苏达根,杨占印. 无机抗菌材料的制备技术及其新途径.中国非金

属矿工业导刊,2004,39(2):6~10

[68]K. Byunghoon, K. Dohwan, C. Donglyun, et al., Bactericidal effect of TiO2

photocatalyst on selected food-borne pathogenic bacteria. Chemosphere, 2003,52(1):277~281

[69]J. D. Culcasi, P. R. Seré, C. I.Elsner, et al., Control of the growth of zinc-iron

phases in the hot-dip galvanizing process. Surf and Coatings Technology.

1999,122(1):21~23

[70]魏世承,朱晓飞,魏绪钧.添加铝和钛对热镀锌层性能影响. 有色金属,2003,

5(33):23~25

[71]M.J. Hong, L. Yi, L.L. Hong, et al., Study of the behavior of additives in steel

hot-dip galvanizing by DFT calculations. Chemistry Materials.

2000,12(7):1879~1883

[72]K.K. Wang, L. Chang, D. Gan, et al., Heteroepitaxial growth of Fe2Al5

inhibition layer in hot-dip galvanizing of an interstitial-free steel. Thin Solid Films, 2010,518(8):1935~1942

[73]L. Chen, R. Fourmentin, J.R. McDermid. Morphology and kinetics of

interfacial layer formation during continuous hot-dip galvanizing and galvannealing. Metallurgical and Materials Transactions A, 2008,39:2128~2141 [74] E. M. Bellhouse, J. R. McDermid. Analysis of the Fe-Zn interface of

galvanized high Al-low Si TRIP steels. Materials Science and Engineering A, 2008,491(1-2):39~46

[75]J.H. Wang, H. Tu, B.C. Peng, et al., The effects of zinc bath temperature on the

coating growth behavior of reactive steel. Materials Characterization. 2009,60(11):1276~1279

[76]G. J. Harvey, P. D. Mercer. Aluminum-rich alloy layers formed during the

hot-dip galvanizing of low carbon steel, Metallurgical and Materials Transactions B, 1973,4:619~621

[77]Z. Zhu, X. Su, F. Yin, et al., 450℃ isothermal section of the Zn-Fe-Sb ternary

phase diagram. Journal of Alloys and Compounds. 2010,490(1-2):541~547 [78] C.E. Jordan, K.M. Goggins, A.O. Benscoter, et al., Metallographic preparation

technique for hot-dip galvanized and galvannealed coatings on stee, Materials Characterization, 1993,31(2):107~114

[79]张红,袁明生,温乃盟等. 合金化热镀锌镀层结构的电化学研究.腐蚀与防

护,2002,23(10):436~440

[80]张理扬,李俊,张红等.合金化热镀锌层相结构的研究方法.物理测试,2007,

25(5):3~36

[81]K.Tapan Rout. Electrochemicalimpedance spectroscopy study on multi-layered

coated steel sheets. Corrosion Science, 2007,49(2):794~817

[82]余金山,张津徐,吴建生等.合金化热镀锌IF钢板镀层显微分析的TEM

观察.理化检验-物理分册,2004,40(11):541~543

[83]J. Yu, J. Liu, W. Zhou, et al., Cross-sectional TEM observation of iron-zinc

intermetallic Γ and Γ1phases in commercial galvannealed IF steel sheets.

Materials and Design, 2007,28(1):249~253

[84]K. Kobayashi, H. Saka. Microstructure of galvannealing coats plated on an iron

substrate deformed by indentation. Journal of Electron Microscopy. 2004, 53(5):557~561

[85]T. Kato, K. Nunome, K. Kaneko, et al., Formation of the ζphase at an interface

between an Fe substrate and a molten 0.2 mass% Al-Zn during galvannealing.

Acta Materialia. 2000,48(9):2257~2262

[86]T. Kato, M.H. Hong, K. Nunome, et al., Cross-sectional TEM observation of

multilayer structure of a galvannealed steel. Thin Solid Films 1998,319(1-2):132~139

[87]M.H. Hong, H. Saka. FIB and TEM observations of defects in hot-dip zinc

coatings. Journal of Electron Microscopy.2004,53:545~552

[88] F.H. Kao, W.C. Li, C.Y. Chen, et al., Cross-sectional observation of the

intermetallic phase in a galvannealed steel. Materials Science and Engineering

A. 2009,499(1-2):45~48

[89] A. Chakraborty, R. Saha, R.K. Ray. Characterization of industrially produced

galvannealed coating using cross-sectional specimen in TEM. Materials Characterization, 2009,60(8):882~887

[90]S. Feliu Jr., V. Barranco. XPS study of the surface chemistry of conventional

hot-dip galvanized pure Zn, galvanneal and Zn-Al alloy coatings on steel. Acta Materialia. 2003(51):5413~5424

[91]K. Tachibana, Y. Morinaga, M. Mayuzumi. Hot dip fine Zn and Zn-Al alloy

double coating for corrosion resistance at coastal area. Corrosion Science, 2007,49(1):149~157

[92]Y. Adachi, K. Kamei. TEM study of diffusional α-Fe/Zn interface

(nano-scale-characterization of galvannealed steel). Acta Metallurgical et Materialia, 1995,43(8):3189~3197

[93] A.R. Moreira, Z. Panossian, P.L. Camargo. Zn/55 Al coating microstructure and

corrosion mechanism. Corrosion Science, 2006,48(3):564~576

[94]俞国峰,邓意达,胡文彬. 钢丝热浸双镀锌-铝稀土合金镀层的组织性能研

究. 电镀与环保,2007,27(3):34~37

[95]张晓东,孙雷,凌燕平等. 钢丝双镀镀层的显微组织研究. 金属制品,1989,

15(6):1~4

[96]孙海燕,马瑞娜,范永哲等. 两种助镀工艺热浸镀Galfan合金的比较. 热

加工工艺,2007,36(14):45~46

[97]S. Konidaris, N. Pistofidis, G. V ourlias, et al., Environmental and technical

considerations of preflux bath composition on structure of hot dip zinc galvanized coatings. Surface Engineering, 2006,22:455~461

[98]M. Ranjan, R. Tewari, W.J. Van ooji, et al., Effect of ternary addtions on the

structure and properties of coatings produced by a high aluminium galvanizing bath. Metallurgical and Materials Transacions A. 2004,35A:3707~3720

[99]N.C.Oswald, Uwakweh, Z. Liu. Kinetics and pahse transformaiton evaluation

of Fe-Zn-Al Mechanically alloyed phases. Metallurgical and Materials Transactions A, 1997,28A:517~525

[100]S.O. Dell, J.Charles, M. Vlot, et al., Modelling of iron dissolution during hot dip galvanizing of strip steel. Materials Science and Technology.

2004,20:251~256

[101]M.L.Giorgi. Dissolution kinetics of iron in liquid zinc. Journal of Materials Science, 2004,39:5803~5808

[102]M.L. Giorgi, J.B. Guillot. Theoretical model of the interfacial reactions between solid iron and liquid zinc-aluminium alloy. Journal of Materials Science, 2005,40:2263~2268

[103]G.K. Mandal. R. Balasubranmaniam, S.P. Mehrotra. Theoretical investigation of the interfacial reactions during hot-dip galvanizing of steel. Metallurgical and Materials Transactions A, 2009,40A:637~645

[104] C.S. Lin, M. Meshii. The Use and Manufacture of Zinc and Zinc Alloy Coated Steel Products into the 21st Century. in: Galvatech ’95 Conference Proceedings,

Chicago, Illinois, USA, 1995, 335

[105]M. Guttmann, Y. Lepretre, A. Aubry, et al., The Use and Manufacture of Zinc and Zinc Alloy Coated Sheet Products into the 21st Century in: Galvatech ’95 Conference Proceedings, Chicago, Illinois, USA, 1995, 295

[106]S. Chang, J.C. Shin. The effect of antimony additions on hot dip galvanized coatings.Corrosion Science, 1994,36(8):1425~1436

[107]J. Pelleg, L.Z. Zevin, S. Lungo, et,al., Reactive-sputter-deposited TiN films on glass substrates. Thin Solid Films. 1991,197(1-2):117~128

[108]K.K. Lee, I.H. Lee, C.R. Lee, et al., In-situ observation in a scanning electron microscope on the exfoliation behavior of galvannealed Zn-Fe coating layers, Surface and Coatings Technology. 2007,201(14):6261~6266

[109] E.Almeida, L.Fedrizzi, T.C.Diamantinio. Oxidising altrnative species to chromium VI in zinc-galvanised steel surface treatment. Part 2-An electrochmical study. Surface and Coatings Technology. 1998,105(1-2):97~101 [110] E. Tzimas, G. Papadimitriou. Cracking mechanisms in high temperature hot-dip galvanized coatings. Surface and Coatings Technology. 2001,145(1-3):176~185 [111]K. Bai, P. Wu. Assenssment of the Zn-Fe-Al system for kinetic study of galvanizing. Journal of Alloys and Compounds. 2002,347(1-2):156~164 [112]Y. Durander, L. Strezov, N. Ebrill Formation of Al-Zn-Si coatings on low carbon steel substrate. In: Proceedings of the 4th intrnational conference on zinc and zinc alloy coated steel sheet (GALV ATECH’98). Chiba, Japan.

1998:147~152

[113]M. Dutta, S.B. Singh. Effect of strip temperature on the formation of an Fe2Al5 inhibition layer during hot-dip galvanizing. Scripta Materialia.

2009,60(8):643~646

[114] A.R.B. Verma, W.J.van Ooij. High-temperature batch hot-dip galvanizing. Part

2. Comparison of coatings formed in the temperature range 520-550℃. Surface

and Coatings Technology. 1997,89(1-2):143~150

[115]M. Manna. Effect of fluxing chemical: An option for Zn-5wt.% Al alloy coating on wire surface by single hot dip process. Surface and Coatings Technology.

2011,12(15):3716~3721

[116]张伟,郭献军,李海涛.热浸镀稀土铝合金层的生长动力学及其计算机拟合.

金属热处理,2006,31(1):49~52

[117]刘邦津. 钢材的热浸镀铝.北京:冶金工业出版社,1995:103

[118]张伟. 钢热浸镀铝层的组织结构和稀土镧的行为研究:[博士学位论文]. 西安:西安理工大学,2006

[119]T. Heumann, N.A. Dittrich. Structure character of the Fe2Al5intremetallics compound in hot dip aluminizing process. Zeitschrift Fur Metallkunde, 1959(50):617~625

[120] D. Laverde, J.C. Zubilaga, J. Gil-Sevillano, et al., The influence of the primer layer on mechanical damage and loss of corrosion protection of deformed

painted Zn-0.16% Al and Zn-5% Al galvanized sheet steel. Corrosion Science.

1995,37(1):79~95

[121] E. Tzimas, G. Papadimitriou. Cracking mechanisms in high temperature hot-dip galvanized coatings. Surface and CoatingsTechnology.2001,45(2):176~186 [122]侯世璋. Galfan合金镀层钢丝表面缺陷及应对措施的探讨. 金属制品,2002,28(3):6~8

[123]蒋浩民,陈新平,俞宁峰. 镀锌钢板的锌层附着特性及成形性研究.塑性工程学报. 2008,15(2):57~60

钢筋混凝土结构的腐蚀及防护措施

钢筋混凝土结构的腐蚀及防护措施 一.钢筋混凝土结构防腐蚀的意义 钢筋混凝土结构结合了钢筋和混凝土的优点,造价较低,在土建工程中应用范围非常广泛。在钢筋混凝土结构中,钢筋锈蚀是钢筋混凝土结构过早被破坏的主要原因之一。新鲜混凝土是呈碱性的,其PH值一般大于12.5,在此碱性环境中钢筋容易发生钝化作用,使钢筋表面产生一层钝化膜,能阻止混凝土中钢筋的锈蚀。但当有二氧化碳、水汽和氯离子等有害物质从混凝土表面通过孔隙进入混凝土内部时和混凝土材料中的碱性物质中和,从而导致混凝土的PH值降低,就出现PH值小于9这种情况,钢筋表面的钝化膜就会被逐渐破坏,钢筋就会发生锈蚀,并且随着锈蚀的加剧,会导致混凝土保护层开裂,钢筋与混凝土之间的黏结力破坏,钢筋受力截面减少,结构强度降低等,从而导致结构耐久性的降低。 据调查,我国20世纪90年代前兴建的海港工程,一般10~20年就会出现钢筋严重腐蚀破坏,结构使用寿命基本上都达不到设计基准期要求。我国50年代至70年代建的海港工程,高桩码头不到20年,甚至7~8年就出现严重钢筋锈蚀破坏,海工混凝土结构破坏已成为我国港口建设中不得不重视并迫切需要解决的问题。 国外学者曾用“5倍定律”形象地描述了混凝土结构耐久性设计的重要性,即设计阶段对钢筋防护方面节省1美元;在发现钢筋锈蚀时采取措施需要追加维修费5美元;混凝土表面顺筋开裂时采取措施将追加维修费25美元;严重破坏时将追加维修费125美元。我国海洋工程中广泛使用的钢筋混凝土结构因腐蚀引起破坏的情况同样严重。除海洋环境本身属于强腐蚀环境因素外,环境的日益恶化、相关的混凝土结构耐久性规定标准偏低、施工质量不能保证等因素,致使我国混凝土结构大部分在使用10年左右即出现较严重的腐蚀破坏,给国家建设和经济发展造成了巨大的损失。因此,如何采取有效的防腐蚀技术措施,防止钢筋混凝土结构过早出现钢筋锈蚀破坏,确保建筑物达到预期的使用寿命是国内外学术界、工程界极为关切的热点。 二.钢筋的锈蚀原理及分类 1.钢筋的锈蚀条件: 钢筋混凝土构件内钢筋的锈蚀需要三个条件: (1)钢筋表面碱性钝化膜破坏。正常情况下钢筋是包裹在砼之内的,砼则由于水泥的水化反应造成其初始碱性(含有一定Ca(OH)2)较强,正常情况下钢筋在这种碱性环境下不会发生氧化腐蚀。当PH值大于1O时,钢筋腐蚀的速度很慢,当PH值小于5时,其锈蚀的速度就快。由此可见,只有当钢筋混凝土构件内的钢筋周围碱性钝化膜因砼碳化或其它原因导致破坏后,才可能出现腐蚀。

金属腐蚀与防护

第一章绪论 腐蚀:由于材料与其介质相互作用(化学与电化学)而导致的变质和破坏。 腐蚀控制的方法: 1)、改换材料 2)、表面涂漆/覆盖层 3)、改变腐蚀介质和环境 4)、合理的结构设计 5)、电化学保护 均匀腐蚀速率的评定方法: 失重法和增重法;深度法; 容量法(析氢腐蚀);电流密度; 机械性能(晶间腐蚀);电阻性. 第二章电化学腐蚀热力学 热力学第零定律状态函数(温度) 热力学第一定律(能量守恒定律) 状态函数(内能) 热力学第二定律状态函数(熵) 热力学第三定律绝对零度不可能达到 2.1、腐蚀的倾向性的热力学原理 腐蚀反应自发性及倾向性的判据: ?G:反应自发进行 < ?G:反应达到平衡 = ?G:反应不能自发进行 > 注:ΔG的负值的绝对值越大,该腐蚀的自发倾向性越大. 热力学上不稳定金属,也有许多在适当条件下能发生钝化而变得耐蚀. 2.2、腐蚀电池 2.2.1、电化学腐蚀现象与腐蚀电池 电化学腐蚀:即金属材料与电解质接触时,由于腐蚀电池作用而引起金属材料腐蚀破坏. 腐蚀电池(或腐蚀原电池):即只能导致金属材料破坏而不能对外做工的短路原电 池. 注:1)、通过直接接触也能形成原电池而不一定要有导线的连接; 2)、一块金属不与其他金属接触,在电解质溶液中也会产生腐蚀电池. 丹尼尔电池:(只要有电势差存在) a)、电极反应具有热力学上的可逆性; b)、电极反应在无限接近电化学平衡条件下进行; c)、电池中进行的其它过程也必须是可逆的. 电极电势略高者为阴极 电极电势略低者为阳极 电化学不均匀性微观阴、阳极微观、亚微观腐蚀电池均匀腐蚀

2.2.2、金属腐蚀的电化学历程 腐蚀电池: 四个部分:阴极、阳极、电解质溶液、连接两极的电子导体(即电路) 三个环节:阴极过程、阳极过程、电荷转移过程(即电子流动) 1)、阳极过程氧化反应 ++ - M n M →ne 金属变为金属离子进入电解液,电子通过电路向阴极转移. 2)、阴极过程还原反应 []- -? D D ne +ne → 电解液中能接受电子的物质捕获电子生成新物质. (即去极化剂) 3)、金属的腐蚀将集中出现在阳极区,阴极区不发生可察觉的金属损失,只起到了传递电荷的作用 金属电化学腐蚀能够持续进行的条件是溶液中存在可使金属氧化的去极化剂,而且这些去极化剂的阳极还原反应的电极电位比金属阴极氧化反应的电位高2.2.3、电化学腐蚀的次生过程 难溶性产物称二次产物或次生物质由于扩散作用形成,且形成于一次产物相遇的地方 阳极——[]+n M(金属阳离子浓度) (形成致密对金属起保护作用) 阴极——pH高 2.3、腐蚀电池类型 宏观腐蚀电池、微观腐蚀电池、超微观腐蚀电池 2.3.1、宏观腐蚀电池 特点:a)、阴、阳极用肉眼可看到; b)、阴、阳极区能长时间保持稳定; c)、产生明显的局部腐蚀 1)、异金属(电偶)腐蚀电池——保护电位低的阴极区域 2)浓差电池由于同一金属的不同部位所接触的介质浓度不同所致 a、氧浓差电池——与富氧溶液接触的金属表面电位高而成为阳极区 eg:水线腐蚀——靠近水线的下部区域极易腐蚀 b、盐浓差电池——稀溶液中的金属电位低成为阴极区 c、温差电池——不同材料在不同温度下电位不同 eg:碳钢——高温阳极低温阴极 铜——高温阴极低温阳极 2.3.2、微观腐蚀电池 特点:a)、电极尺寸与晶粒尺寸相近(0.1mm-0.1μm); b)、阴、阳极区能长时间保持稳定; c)、引起微观局部腐蚀(如孔蚀、晶间腐蚀)

腐蚀方法

表1-1 镀层的侵蚀方法总结 Table 1-1 Generalization of different methos for coating etching 方法一方法二方法三方法四方法五 去掉钢基体2%硝酸 酒精[72] / / / / 去掉Zn 层,保留 Fe-Zn、Fe-Al 浓硝酸 [73] (90%) 10vol.%硫酸[74-75] 5vol.%HCl、六 次甲基四胺[76] 100ml戊醇、10 滴HNO3(70%)[72] 1%苦味酸 [33] 去掉 Zn、Fe-Zn,保留Fe-Al 浓硝酸 (90%) [33-34,74-76] 95mlH2O、 5mlHNO3(70%)、 20gCrO3、 4gZnSO4·7H2O[77] / / / 参考文献 [1]国家中长期科学和技术发展规划纲要https://www.360docs.net/doc/018075405.html,/jrzg/ 2006-02/09/content_ 183787.htm [2]张启富,刘邦津,黄健中. 现代钢带连续热镀锌. 北京:冶金工业出版社, 2006:52 [3]Y.D. Abreu, A.D. Silva, A.Ruiz, et al., Study of zinc coatings on steel substrate attained by two different techniques. Surface and Coatings Technology, 1999,120-121:682~686 [4]骆更新.Galfan镀层及其溶剂法热镀工艺.北方交通大学学报,1999,12(5): 23~26 [5]庞建超,曹晓明,温鸣等.单镀Galfan 钢丝抹拭工艺的研究.新技术新工艺, 2006,(3):79~80 [6]高福宝.单镀Galfan合金钢丝镀层表面质量的控制与研究:[硕士学位论文]. 天津:河北工业大学,2005 [7]H.K.Balin. 热浸镀原理与工艺.北京:冶金工业出版社,1959:34 [8] B. Jeannien. Fluoride-free flux compositions for the galvanizing in aluminum-containing zinc baths [P]. EP0259385, 1992,07.24 [9] D.M. Chay et al. Low-Fuming Galvanizing Fluxes [P]. US3816188, 1974.06.11 [10] D. Lechkis, J. Zervoudis. Flux and process for hot dip galvanization [P]. US2007/0137731A1, 2007.06. 21

腐蚀控制的方法

腐蚀控制的方法 1. 根据使用的环境,正确地选用金属材料和非金属材料; 2. 对产品进行合理的结构设计和工艺设计,以减少产品在加工、装配、储存等环节中的腐蚀; 3. 采用各种改善腐蚀环境的措施,如在封闭或循环的体系中使用缓蚀剂,以及脱气、除氧和脱盐等; 4. 采用化学保护方法,包括阴极保护和阳极保护技术; 5. 在基材上施加保护涂层,包括金属涂层和非金属涂层。 全面腐蚀与局部腐蚀 全面腐蚀是常见的一种腐蚀。全面腐蚀是指整个金属表面均发生腐蚀,它可以是均匀的 也可以是不均匀的。全面腐蚀速度也称均匀腐蚀速度,常用的表示方法有重量法和深度法。局部腐蚀主要有点蚀(孔蚀)、缝隙腐蚀、晶间腐蚀、选择腐蚀、应力腐蚀、腐蚀疲劳、 湍流腐蚀等。 点腐蚀(孔蚀)------是一种腐蚀集中在金属(合金)表面数十微米范围内且向纵深发 展的腐蚀形式,简称点蚀。点蚀是一种典型的局部腐蚀形式,具有较大的隐患性及破坏性。点蚀表面直径等于或小于它的深度。一般只有几十微米。 点蚀发生的条件 1.表面易生成钝化膜的材料,如不锈钢、铝、铅合金;或表面镀有阴极性镀层的金属,如碳钢表面镀锡、铜镍等。 2.在有特殊离子的介质中易发生点蚀,如不锈钢在卤素离子的溶液中易发生点蚀。 3.电位大于点蚀电位(Ebr)易发生点蚀。 影响点蚀的因素及预防措施 合金成分、表面状态及介质的组成,pH 值、温度等,都是影响点蚀的主要因素。不锈钢中Cr 是最有效提高耐点蚀性能的合金元素,如与Mo、Ni、N 等合金元素配合,效果最好。降低钢中的P、S、C 等杂质含量可降低点蚀敏感性。奥氏体不锈钢经过固溶处理后耐点蚀。预防点蚀的措施:(1)加入抗点蚀的合金元素,含高Cr、Mo 或含少量N 及低C 的不锈钢抗点蚀效果最好。如双相不锈钢及超纯铁素体不锈钢。(2)电化学保护。(3)使用缓蚀剂。

金属腐蚀与防护的理论和方法

金属腐蚀与防护的理论和方法 作者:张文谦, 蔡邦宏 作者单位:张文谦(广东五华二建工程有限公司), 蔡邦宏(嘉应大学) 刊名: 内江科技 英文刊名:NEIJIANG KEJI 年,卷(期):2011,32(3) 被引用次数:2次 参考文献(8条) 1.印永嘉;奚正楷;李大珍物理化学简明教程 1992 2.《表面处理工艺手册》编审委员会表面处理工艺手册 1991 3.建筑给水排水及采暖工程施工质量验收规范 2002 4.建筑给水排水及采暖工程施工质量验收规范 2002 5.建筑防雷设计规范 2000 6.邓海金;陈秀云重新架构一切一新材料 1998 7.傅献彩;沈文霞;姚天扬物理化学 1990 8.姚大均化学世界 2000 本文读者也读过(5条) 1.龙玉琴解读金属腐蚀与防护[期刊论文]-试题与研究(教学论坛)2010(22) 2.李润生金属腐蚀与防护[期刊论文]-表面工程资讯2010,10(4) 3.中国金属腐蚀与防护领域的开拓者,两院院士师昌绪获2010年度国家最高科学技术奖[期刊论文]-全面腐蚀控制2011,25(2) 4.王道前金属腐蚀的危害及其防范措施[期刊论文]-小氮肥2011,39(8) 5.陈墨关于CO2对常用管道金属腐蚀的研究[期刊论文]-石油和化工设备2006,9(3) 引证文献(2条) 1.熊惠萍金属腐蚀与防护技术探微[期刊论文]-新材料新装饰 2013(12) 2.鲜福灰关联因子分析法在金属腐蚀主因素辨识中的应用[期刊论文]-上海涂料 2013(4) 本文链接:https://www.360docs.net/doc/018075405.html,/Periodical_neijkj201103096.aspx

金属腐蚀与防护课后答案

《金属腐蚀理论及腐蚀控制》 习题解答 第一章 1.根据表1中所列数据分别计算碳钢和铝两种材料在试验介质中的失重腐蚀速度V- 和年腐蚀深度V p,并进行比较,说明两种腐蚀速度表示方法的差别。 解:由题意得: (1)对碳钢在30%HNO3( 25℃)中有: Vˉ=△Wˉ/st =(18.7153-18.6739)/45×2×(20×40+20×3+40×30)×0.000001 =0.4694g/ m?h 又有d=m/v=18.7154/20×40×0.003=7.798g/cm2?h Vp=8.76Vˉ/d=8.76×0.4694/7.798=0.53mm/y 对铝在30%HNO3(25℃)中有: Vˉ=△Wˉ铝/st =(16.1820-16.1347)/2×(30×40+30×5+40×5)×45×10-6

=0.3391g/㎡?h d=m铝/v=16.1820/30×40×5×0.001=2.697g/cm3 说明:碳钢的Vˉ比铝大,而Vp比铝小,因为铝的密度比碳钢小。 (2)对不锈钢在20%HNO3( 25℃)有: 表面积S=2π×2 .0+2π×0.015×0.004=0.00179 m2 015 Vˉ=△Wˉ/st=(22.3367-22.2743)/0.00179×400=0.08715 g/ m2?h 试样体积为:V=π×1.52×0.4=2.827 cm3 d=W/V=22.3367/2.827=7.901 g/cm3 Vp=8.76Vˉ/d=8.76×0.08715/7.901=0.097mm/y 对铝有:表面积S=2π×2 .0+2π×0.02×0.005=0.00314 m2 02 Vˉ=△Wˉ/st=(16.9646-16.9151)/0.00314×20=0.7882 g/ m2?h 试样体积为:V=π×2 2×0.5=6.28 cm3 d=W/V=16.9646/6.28=2.701 g/cm3 Vp=8.76Vˉ/d=8.76×0.7882/2.701=2.56mm/y 试样在98% HNO3(85℃)时有: 对不锈钢:Vˉ=△Wˉ/st =(22.3367-22.2906)/0.00179×2=12.8771 g/ m2?h Vp=8.76Vˉ/d=8.76×12.8771/7.901=14.28mm/y 对铝:Vˉ=△Wˉ/st=(16.9646-16.9250)/0.00314×40=0.3153g/ m2?h Vp=8.76Vˉ/d=8.76×0.3153/2.701=1.02mm/y 说明:硝酸浓度温度对不锈钢和铝的腐蚀速度具有相反的影响。

金属腐蚀研究报告方法

金属腐蚀研究方法 院(系):材料科学与工程学院专业班级:金材1101班 学生姓名:卢阳 学号:9 完成日期:2014年11月16日

金属腐蚀研究方法 ——缝隙腐蚀的研究 缝隙腐蚀是在电解质溶液(特别是含有卤族离子的介质)中,在金属与金属或金属与非金属表面之间狭窄的缝隙内,溶液的移动受到阻滞,当缝隙内溶液中的氧耗竭后,氯离子从缝隙外向缝隙内迁移,金属氯化物的水解酸化过程发生,导致钝化膜的破裂而产生与自催化点腐蚀相类似的局部腐蚀。缝隙腐蚀现象非常普遍,对一些耐蚀金属材料的危害尤其明显[1]。 1、缝隙腐蚀的机理[2] 缝隙腐蚀可分为初期阶段和后期阶段。在初期阶段,发生金属的溶解和阴极的氧还原为氢氧离子的反应: 阳极:M→M++e 阴极:O2+2H2O+4e→4OH- 阳极阴极此时金属和溶液之间电荷是守恒的,金属溶解产生的电子立即被氧还原消耗掉。在经过一段时间后,缝内的氧消耗完后,氧的还原反应不再进行。这时缝内缺氧,缝外富氧,形成了氧浓差电池,金属M在缝内继续溶解,缝内溶液中M+过剩,为了保持电荷平衡,缝隙外部迁移性大的阴离子(如氯离子)迁移到缝内,同时阴极过程转到缝外。缝内已形成金属的盐类(包括氯化物和硫酸盐)发生水解: M+CI+H2O→MOH↓+H+CI- 结果使缝内pH值下降,可达2至3,这就促使缝内金属溶解速度增加,相应缝外邻近表面的阴极过程,即氧的还原速度也增加,使外部表面得到阴极保护,而加速了缝内金属的腐蚀。 而Myer等人认为,至少还有氢离子、中性盐和缓蚀剂的浓差电池存在于缝隙腐蚀过程中,Brown以水解后局部酸化引起局部腐蚀的依据,提出了闭塞腐蚀电池(occluded corrosion cell)的概念。另外,Fontana和Rosefeld等人,指出了蚀孔或缝隙闭塞电池的自催化理论。 缝内外溶液的对流和扩散受阻,导致闭塞区贫氧,缝隙外仍然富氧,造成的氧浓差电池使缝隙内金属的电位低于缝隙外金属的电位,pH值的降低以及H+和Cl-的作用(HCl)使金属处于活化状态,促进闭塞区内金属的溶解,形成二次腐蚀产物Fe(OH)3在缝口,造成正电荷过剩,Cl-迁入。而氯化物在水中发生水解,使缝隙内介质(H+离浓度增加)酸化,pH值下降,因此,加速了阳极的溶解。阳极的加速溶解,又引起更多的Cl-离子迁入,氯化物浓度又增加,氯化物的水解又使介质进一步酸化,如此反复循环,形成了一个闭塞电池内的自催化效应。 2、缝隙腐蚀试验方法 在相对闭塞的狭小缝隙中存留的溶液容量甚微,因此必须设计一些特殊的研究方法

管道的腐蚀与防护方法(新版)

管道的腐蚀与防护方法(新版) Safety management is an important part of enterprise production management. The object is the state management and control of all people, objects and environments in production. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0382

管道的腐蚀与防护方法(新版) 一、碱线腐蚀与防护 1.概况 大庆石化总厂炼油厂输转车间81单元碱管道用于向生产装置提供浓度30%~40%的碱液,管道材质为碳钢,连接采用焊接方式,工作压力为0.6~0.7Mpa,工作方式为间歇式。冬季操作时需用0.3Mpa 压力的蒸气伴热,由于碱液温度高,造成管道焊口开裂,碱液经常泄漏,生产很被动。同时泄漏出的碱液腐蚀其它管道,每年维修费用很大,这种现象94年前一直没有得到解决。 2.腐蚀原因分析 普通碳钢在碱液中会形成一层以Fe3 O4

或Fe2 O3 为主要成分的表面膜,同时由于晶界上有碳化物和氮化物析出,使晶界上的表面膜不稳定,易溶解。在外应力的作用下产生了晶界裂纹,使新暴露出来的铁产生FeO2 - 的选择性溶解,形成应力腐蚀。 碳钢在NaOH溶液浓度5%以上的全部浓度范围都可能产生碱脆,而以30%左右的浓度最危险,发生碱脆的最低温度为50℃,在沸点附近的高温区最易发生。见图一。 管道使用过程中,夏季或管道不加热时,浓度在30~40%的碱液不发生碱脆;而在冬季,管道加热时,温度超过50℃,碱浓度仍为30~40%时则发生碱脆,因为实际碱管道在加热的情况下往往都高于50℃。 另外,碱性溶液只有在非常富集的情况下,才会通过如下反应溶解铁:

腐蚀与防护习题

第一章绪论 1.根据你对腐蚀的理解、给材料腐蚀下一个你认为比较完善的定义。 2.简述研究金属腐蚀的主要目的和内容。 3.为什么有人把金属的高温氧化归为电化学腐蚀? 4.腐蚀控制的主要方法有哪些?控制腐蚀有何意义?腐蚀可否根除? 5.腐蚀学科的发展可以划分为几个主要阶段?各阶段有何特点? 6.腐蚀的分类方法有哪些?为什么要从多种角度对腐蚀进行分类?按腐蚀形态可将腐蚀分为哪些类型? 7.化学腐蚀和电化学府蚀有何区别? 8.试评述重量法、深度法和电流密度表征法用于腐蚀速率大小表示时的特点及适用条件。为何这些方法不能评定局部腐蚀?局部腐蚀应该如何评定才合理?对于腐蚀速率随时间改变的均匀腐蚀情况,怎样评定腐蚀程度更为科学?请给出你认为合理的方案。 9.通过理论推导,试铜在充空气的中性水溶液中的腐蚀产物为二价铜离子,阳极腐蚀电流密度i =10-2A/m3。请分别计算出以重量法和深度法表示的 corr 铜的腐蚀速率大小,并指出铜在该环境中的腐蚀等级和耐蚀情况。 第二章电化学腐蚀的基本原理 1.电极电位是如何产生的?能否测量电极电位的绝对值? 2.电极体系分为几种类型?它们各有什么特点? 3.化学位和电化学位有什么不同?电化学位由几个部分组成? 5.如何根据热力学数据判断金属腐蚀的倾向? 6.如何使用电极电位判断金属腐蚀的倾向? 7.什么是腐蚀电池?腐蚀电池有几种类型?

8.何谓腐蚀电池?腐蚀电池和原电池有无本质区别?原因何在? 9.腐蚀电池由几个部分组成?其基本过程是什么?二次反应产物对金属腐蚀有何影响? 10.腐蚀电池分类的根据是什么?它可分为几大类? 11.什么是异金属接触电池、浓差电池和温差电池?举例说明这三类腐蚀电池的作用?何谓标准电极电位?试指出标准电位序和电偶序的区别。 12.含有杂质的锌片在稀H 2SO 4 中的腐蚀是电化学腐蚀,是由于锌片中的杂质形 成的微电池引起的,这种说法正确吗?为什么? 13.什么是电位-pH图?举例说明它的用途及局限性。 12.计算下列电极体系的电极电位: (1)Zn/Zn 2 +(2mol/L);(2)Fe3+(0.5mol/L)/Fe2+(0.2mol/L); (3)C1O 4-(0.2mol/L),C10 3 -(0.3mol/L),0H-(0.6mol/L)组成的电极体系; 13.计算Ag/AgCl电板在1mol/L KCl溶液中的电极电位。 14.将Zn片浸入Ph=l的0.01 mol/L的ZnCl 2 溶液中,通过计算判断能否发生析氢腐蚀。 15.Zn片浸在活度为1的Zn2+溶液中,Pt片浸在Ph=1,PH2=0.2MPa的酸溶液中,组成电池,求该电池的电动势,并判断该电池的正负极。 16.计算下列电板组成的电池电动势,当该电池短路时,哪个电极被腐蚀? (1)Fe和Mg分别浸在相同活度的Fe2+和Mg2+溶液中。 (2)Pb和Ag分别浸在相同活度的Pb2+和Ag+溶液中。 17.什么是析氢腐蚀?析氢腐蚀发生的必要条件是什么?析氢腐蚀有哪些特征? 18.划分高、中、低氢过电位金属的依据是什么?并据此分析金属元素对析氢腐蚀的影响?

腐蚀现象与研究

腐蚀现象与研究 腐蚀现象非常普遍,从天上(飞机)到地上(火车,汽车,各种用具――),从地上到地下(地下管道,设施),无不存在腐蚀问题。有些是我们可直接观察到的――宏观腐蚀,有些是我们眼睛观察不到的微观腐蚀。 目前,广泛理解和接受的材料腐蚀定义是“材料腐蚀是材料受环境介质的化学作用而破坏的现象”。 腐蚀对于各种材料都可能发生,金属腐蚀现象我们经常见到,其它非金属材料的腐蚀也是普遍存在的, 由于时间所限,这里我们还是以金属的腐蚀为讨论对象。 所谓金属腐蚀指金属与周围环境发生化学或者电化学作用而引起的变质和破坏,多数情况下,金属腐蚀后失去金属特性,往往变成某种化合物。如金属构件在大气、酸、碱、盐水种的腐蚀,金属在热加工时氧化皮的形成。 一金属腐蚀与防护科学在发展国民经济中的意义 1.金属腐蚀问题遍及国民经济各个领域 从发展历程来看,人们首先并且仍在广泛地研究金属腐蚀。这种趋向是由于两方面因素引起的:一方面,从性能和经济两方面考虑,由于“物美价廉”,金属材料仍是人类广泛而大量使用的材料;另一方面,在地球上,绝大多数金属是以化合态——定义(1—37)中的腐蚀态——存在的,金属腐蚀是一种自然趋势,这种趋势可用热力学第二定律(熵增原理,0 G ?<过程可自 ?>时,过程可自发进行)及自由能变化(0 S 发进行)来定量地表述。 19世纪的赫胥黎在介绍达尔文的进化论时,对于宇宙过程(即自然过程)得到如下的精辟而富于哲理的看法:… “大自然常常有这样一种倾向,就是讨回她的儿子——人——从她那儿借去而加以安排结合的、那些不为普遍的宇宙过程所赞同的东西”。(1—48) 在金属界,确是如此。人类从大自然通过采掘“借来”矿石,耗费能量将矿石还 1

常见的管路腐蚀形式及防护方法

常见的管路腐蚀形式及防护方法 管路损坏 管路损坏通常是第一个表明发生了腐蚀问题的迹象。然而在许多案例中,这 种管路损坏的迹象会明显存在几个月或几年了,只是一直被忽略而已。这种损坏可能是很微小的(针孔泄漏的形式),也可能是灾难性的;因为无论是水质损坏 还是更换管路都会带来重大的经济损失。 管道维修 管道维修有各种形式,从使用临时性的夹具到更换整个管道系统。在许多案例中,不正视腐蚀问题的结果就是要面对多发性的故障或不断地进行维修,这会浪费很多的宝贵时间;因此应该从最开始就正确地面对问题,才能将腐蚀损害最小化。一个部位的单次失效或多发性失效往往是由于没有深入地查明隐藏的原因。绝对的信赖是会使我们变得轻松,但这也是一种失职。由腐蚀挂片提供的腐蚀速率数据,经常与那些明显的物理指标截然相反,如管螺纹泄漏和高锈沉积;高腐蚀条件持续有增无减从而产生了更多的修复问题。

管螺纹泄漏 每个管道的螺纹处都是一个固有的薄弱点,其带来的损失是要将大约50%的管壁切掉。通常管螺纹处泄漏是腐蚀问题的第一个迹象,这将促使我们进行进一步调查。而如果忽略了它而不采取任何解决措施,那么所有的管道间隔处就会发生与水相关的灾难性的损失 对于建筑或工厂负责人来说,大型管道干线的固有条件就是最令人担忧的,因为它都是采用的螺纹管,这通常会造成最大的损坏。即使管壁足够厚可以防止更大的损坏,但高的点蚀条件仍会导致螺纹任意区域的失效,尽管在这种情况下水可能是还是可以继续通过的。 管螺纹处发生的小泄漏、氧化铁的溶解和其他沉积物的堆积等腐蚀问题起初都会反映管道的外表面上,然而,事实上这是一个内部腐蚀的问题。 对于那些管壁不均匀且处于高腐蚀条件下的螺纹处,其情况更危险,这是因为管壁的均匀性降低了,从而无法为泄漏问题提供指示。所有形式的管螺纹泄漏,都存在潜在的螺纹失效的风险。

一种汽车典型部件腐蚀当量研究方法-

Method of Equivalent Research of Typical Automotive Parts Chunbin Wang, Zaiqi Yao, Zhihua Li, Li Li, Fangwu Ma, Qiang Liu, Fuquan Zhao NVH and Materials Engineering Division Geely Automobile Research Institute Hangzhou, People’s Republic of China lion-21@https://www.360docs.net/doc/018075405.html, Abstract—The sample corrosion shape and appearance are compared between vehicle accelerated corrosion test and laboratory accelerated corrosion test. An equivalent relationship between laboratory accelerated corrosion and actual service condition is obtained on the basis of the research of distribution characteristics for two corrosion damage. The calculation indicates that this relationship of typical component: y = 32.86 e0.5x (where, y is time of laboratory accelerated corrosion, x is time of actual service condition), thereby laying a foundation for anti-corrosion design and coating selection. Keywords-Automobile; Accelerated Corrosion; Equivalent; Coating I引言 随着近年来我国汽车产业的快速发展,人们对汽车品质 的要求也越来越高,各汽车生产厂把汽车的可靠性、安全性、舒适性等作为考核项目,而汽车各零部件的抗腐蚀性 能明显影响这些性能,因此对汽车的抗腐蚀性能的开发显 得越来越重要。调查表明,除交通事故和零部件磨损外, 汽车腐蚀是汽车损坏报废的最重要原因,不仅直接影响汽 车的质量和使用寿命,还会导致环境污染和严重的交通事故。 实际腐蚀过程如何用试验室加速腐蚀来再现,现在航空 航天方面已有研究[1~7]。而在汽车行业还没有相关的进展,本文探讨汽车典型零部件在试验室加速腐蚀与实际服役腐 蚀之间的当量关系,从而简化到用试验室的静态试验来模 拟汽车在实际行驶中零部件的腐蚀行为。 II实验方法 本文主要研究汽车零部件在腐蚀较严重区域--底盘位置的腐蚀,为了较好的观察分析,制作如图1的样件12个,试验件材料为宝钢生产的冷轧钢板DC01,尺寸为60×60×1 mm2,为了研究方便,使其短期出现锈蚀,选用镀锌蓝白钝化处理,其中非实验区域的一侧和边缘用防水胶涂好,以防被腐蚀。 试验分为两组,选第一组6件样件放到整车底盘做挂片试验,挂片试验按照汽车行业标准QC/T 732-2005《乘用车强化腐蚀试验方法》进行试验,强化腐蚀在海南试验所完成,海南所整车强化腐蚀试验由下列几部分组成[8]:试验车预处理、正式强化腐蚀试验、试后的全面检查及腐蚀结果评价。每个试验循环为24 h,道路行驶时间约为160 min,其余的时间均在室内或环境试验室内进行,所以外界环境条件的变化不会对试验结果造成太大影响,重复性较好。每个试验循环过程中各流程时间分配表及示意图见表1和图2。 图1 镀蓝白锌的试验件 表1 腐蚀试验循环中各流程时间分配表 路行驶湿热试验自然干燥盐雾喷射试车检验总计160 min16 h 270 min 20 min 30 min 24 h

腐蚀与防护管理办法

设备防腐蚀管理 1.范围 1.1为加强我公司设备设施防腐工作,延长设备设施使用寿命,保证生产装置安全、稳定、长周期运行,依据国家相关法律、法规和中国天然气总公司《炼油(化工)厂设备管理制度》的有关规定,特制定本管理办法。 1.2 本管理办法适用于辽河石化公司生产及辅助生产装置接触腐蚀介质的各类设备、管道、建(构)筑物等(以下统称“设备设施”);凡受到生产工艺中腐蚀介质或工业大气、冷却水腐蚀的设备设施,都必须采取相应的防腐措施。 2.引用标准 2.1 HGJ229-91《工业设备、管道防腐蚀工程施工及验收规范》 2.2 SHS01034—2004《设备及管道涂层检修规程》 3.术语和定义 4.职责 4.1 机动设备处职责: 4.1.1 本公司设备设施防腐蚀工作统一由机动设备处归口管理,机动设备处设置专职防腐蚀管理人员。 4.1.2 负责贯彻执行国家和上级部门有关设备设施防腐规范、规程和规定,并结合公司情况制定设备设施防腐管理规定,推行全过程管理。 4.1.3负责编制防腐蚀长远规划和年度防腐计划,做好日常防腐蚀管理并督促实施,开展技术交流培训工作,组织基层单位、设备研究部门进行腐蚀调查,针对设备腐蚀问题进行研究、攻关,编写设备腐蚀分析报告,提出防腐蚀措施,推广应用新技术、新工艺、新设备、新材料,不断提高设备防腐技术水平。 4.1.4负责设备设施防腐施工队伍的统一安排。 4.2 科技信息处职责: 4.2.1 负责工艺防腐的技术管理,制订和完善工艺防腐措施的技术指标及考核。

4.2.2 组织工艺防腐技术方案的审定和药剂的筛选。 4.2.3 针对生产工艺过程中出现的腐蚀问题,积极组织有关部门、使用单位和科研单位进行研究、攻关,不断提高工艺防腐管理工作的水平。 4.3 设备防腐研究室职责: 4.3.1负责公司范围内设备腐蚀机理研究、防腐分析与试验,开展工艺防腐蚀监测与评价、设备定点测厚、无损检测、?金相分析、机械性能等工作。 4.3.2负责推广、试验、研究适用于我公司的新技术、新材料、新经验.新成果。 4.4 电子商务部职责: 4.4.1 负责防腐材料、药剂的采购供应。 4.4.2 防腐材料、药剂质量必须达到国家标准、相关行业标准或企业标准的要求。 4.5 生产车间职责: 4.5.1 负责本单位设备设施防腐计划的制订、实施和日常管理工作。 4.5.2 负责组织建立和完善本单位设备设施的腐蚀档案、台帐,健全腐蚀基础资料,掌握设备设施腐蚀状态。并将相关信息录入设备管理系统中。 4.5.3 负责本单位防腐设备设施的日常维护保养和防腐设备设施检维修工作。 4.5.4 认真抓好工艺防腐操作管理,严格执行工艺防腐的控制指标。 4.5.5 负责本单位防腐新技术、新工艺、新设备、新材料的推广及应用,并进行总结、评价。 5.管理内容及要求 5.1 5.2机动设备处组织对受生产介质腐蚀严重的设备、管道进行防腐调查,定期组织对设备、管道的腐蚀情况进行观察、检测,逐步摸清腐蚀规律,并进行必要的防腐蚀指标考

铝合金的腐蚀与防护

一.引言 1.1金属防腐蚀的重要意义 金属材料是现代最重要的工程材料,人类社会的文明和发展与金属材料的使用、发展与进步有着极为密切的联系。但是金属材料及其制品会受到各种不同形式的损坏,其中最重要、最常见的损坏形式腐蚀。 金属腐蚀问题存在于国民经济的各个领域,而且随着经济建设和科学技术的发展,腐蚀的危害越来越严重,对于国民经济的发展的制约作用越来越突出。使得腐蚀科学在国民经济中所处的地位越来越重要。据统计,人们每年冶炼出来的金属约有1/10被腐蚀破坏,相当于每年约有1/10 的冶炼厂因腐蚀的存在而做了无用功;而1/10 被腐蚀破坏的金属所殃及的金属制品的破坏,其损失要远远大于金属本身的价值。据美国国家标准局(NBS)调查,1975年美国因腐蚀造成的损失高达700亿美元,即当年国民经济总产值(GNP)的4.2%;《光明日报》1999年1月20日报道,1997年因腐蚀给我国国民经济带来的损失高达2800亿人民币。 以上所说仅就经济损失而言,在有些领域,尤其在化学工业、石油化工、原子能等工业中,由于金属材料腐蚀造成的跑、冒、滴、漏,不仅造成大量的、宝贵而有限的资源与能源的严重浪费,还能使许多有害物质甚至放射性物质泄漏而污染环境,危害人民的健康,有的甚至会长期造成严重的后果;而由于金属腐蚀所造成的灾难性事故严重地威胁着人们的生命安全;许多局部腐蚀引起的事故,如氧脆和应力腐蚀断裂这一类的失效事故,往往会引起爆炸、火灾等灾难性恶果,在一定程度上威胁着人类的生存与发展,所以对于金属腐蚀问题的研究显得尤为重要。 1.2铝合金及其腐蚀机理 铝合金是近代发展起来的一类重要的金属材料。铝合金具有强度高、密度小、导电导热性强、力学性能优异、可加工性好等优点而广泛应用于化学工业、航空航天工业、汽车制造业、食品工业、电子、仪器仪表业以及海洋船舶工业等领域。但是铝合金与其他金属一样,也面临着严重的腐蚀问题。虽然在自然条件下,铝合金表面容易形成一层厚约4 nm 的自然氧化膜,但是这层膜多孔、不均匀且抗蚀性差,难以抵抗恶劣环境的腐蚀的。 为了解决上述问题,有必要对铝合金的腐蚀机理有所了解。一般而言,金属在满足以下5个基本条件下就会受到腐蚀:(1)阳极;(2)阴极;(3)阴一阳之间存在着连续接触;(4)电解质溶液;(5)阴极反应物(如氧气、水或氢气)。 铝合金的腐蚀电化学反应为: Al 3++ 3e-( 1) O2 + 2H20 + 4 e - -(中性/碱性) (2) 2H ++ 2 e-H 2(g)(酸性) (3) 由于原电池作用加速了铝腐蚀,有机或无机阻隔层和钝化剂可避免合金与电解质接触而发生阴极反应,与此同时也抑制腐蚀电子向金属界面的传导;另外钝化剂(如铬酸盐)形成的不溶性氧化物沉积在受腐点,使活性腐蚀点(如晶界、晶族、凹坑、沉淀析出处)减少,从而阻挡水、氧或电解质的进一步渗透,降低腐蚀速率。

腐蚀测试方法

一、 填空题 1. 腐蚀的定义:物质(通常是金属)或其性能由于与环境发生反应所引起的变质。 2. 金属腐蚀测试方法按测试方法的性质可分为物理的、化学的和电化学的的试验方法。 3. 在重量法中清除腐蚀产物的方法有:机械法、化学清洗法、电解去膜法。 4. 在确定采用何种腐蚀研究方法时应从腐蚀介质、金属材质、腐蚀类型等三方面综合考虑。 5. 腐蚀试验结果的误差包括系统误差和偶然偏差。 6. 参比电极必需具备的性能有1)参比电极应是可逆电极,它的电极电位时可逆电位,符合能斯特电极电位公式、2)电极过程的交换电流密度高,不易极化、3)具有良好的电位稳定性和重现性、4)如果参比电极突然流过电流,断电后其电极电位应很快回复到原先的电位值、5)电极电位随温度的变化小、6)制备、使用、维护简单方便。 7. 当两种不同金属在介质中相互接触,其中自腐蚀电位较负的金属在接触处的局部腐蚀速度将加剧,而自腐蚀电位较正的金属在接触处的局部腐蚀速度将减慢。 二、 不定项选择题 1. 下列电极中,在任何温度时电极电位均为零的是:(C ) A 饱和甘汞电极 B 银—氯化银电极 C 标准氢电极 D 铜—硫酸铜电极 2. 下述方法中不属于电化学测试方法的有:(A 、C ) A 重量法 B 极化曲线法 C 电阻法 D 电偶法 E 交流阻抗法 3. 某金属工件由异种金属铆钉铆接而成,其工作时处于腐蚀介质中,从安全角度考虑,应选用:(B ) A 小阳极大阴极结构 B 大阳极小阴极结构 C A 、B 都可以 4. 在经典电化学测试中,应通过盐桥与体系相连的是:(B ) A 辅助电极 B 参比电极 C 工作电极 D 全部需要 5. 在测定金属M 的电极电位M ?时,如测得M 与参比电极组成的电池的开路电压V 且连接电极M 导线的极性为负,则M ?可表示为:(A ) A M V ??=-参比 B M V ??=+参比 C M V ?= D M V ??=-参比 6. A 、B 两种金属,令,c A ?<B ?c ,,在介质中偶合后,如体系属于电化学极化控制体系,则偶合电流I g 可表示为:(A ) A ,,,exp()0.434c A g g a A c A k I I I b ??-=- B ,,,exp()0.434c A g g a A c A k I I I b ??-=+ C ,,,exp()0.434c A g g a A c A k I I I b ??+=- D ,,,exp()0.434c A g g a A c A k I I I b ??+=+ 7. 金属腐蚀速率最常用的三种指标是:(A 、B 、C ) A 重量指标 B 深度指标 C 电流指标 D 机械强度指标 8. 一个金属浸在被氢气饱和的溶液中,则金属的有效溶解速度可表示为:(B ) A 1,1,a a k i i i =+ B 1,1,a a k i i i =- C 1,2,a a a i i i =- D 1,2,a a k i i i =- 9. 以下四种测试方法,需要去除腐蚀产物的有:(D )

海水腐蚀及其防护方法之令狐采学创编

海水腐蚀及其防护方法 令狐采学 摘要:海水是含盐浓度很高的天然电解质,是天然腐蚀剂中腐蚀性最强的介质之一。我们太多的设备由于海水的腐蚀性而被损坏,包括军工机械、海上钻台、淡化设备、海水管道、码头运输机械以及海边娱乐设施等,所以海水防腐不容忽视。本文介绍了海水腐蚀的原因和特点,对海水腐蚀的影响因素和防护方法进行了分析和讨论。 关键词:原因,特点,影响因素,防护 1.引言 海水腐蚀是指材料(主要是金属构件)在海洋环境中发生的腐蚀。海水水质的主要特点:海水中含有多种盐类,表层海水含盐量一般在3.2%~3.75%之间,随水深的增加,海水含盐量约有增加;海水中的盐主要为氯化物,占总盐量的88.7%;海水呈微碱性,pH值接近8。当今世界人口剧增、资源短缺、环境恶化,海洋拥有极其丰富的资源可供人类开发并将有力的推动世界经济的可持续发展。金属腐蚀由于其隐蔽性、缓慢性、自发性、自催化性常常被人们忽视,寻找最佳有效的防腐蚀和控制腐蚀方法,已成为当代材料领域最重要的课题之一。本文对海水腐蚀的原因、特点、影响因素和防护方法进行了介绍和研究。

2.海水腐蚀的原因 (一)电化学腐蚀 海水是复杂的电解质溶液,并溶有一定量的氧,电化学腐蚀原理对海水腐蚀是适用的,而且大多数金属材料在海水中都属于去极化腐蚀,即氧是海水腐蚀的去极化剂。海水腐蚀速率主要为阴极氧的去极化所控制,在这种情况下腐蚀速率由氧到达金属表面的扩散步骤所控制。 一种金属浸在海水中,由于金属及合金表面成分不均匀性,相分布不均匀性,表面应力应变的不均匀性,以及其他微观不均匀性,导致金属与海水界面上电极电位分布的微观不均匀性。金属表面就会形成无数个腐蚀微电池,就会出现阴极区和阳极区。例如碳钢在海水中电池腐蚀反应: 电极电位较低的区域—阳极区(如铁素体相):Fe→Fe2++2e 电极电位较高的区域—阴极区(如渗碳体相):?O2+H2O+2e→2OH 此外,在海水中当同一金属材料表面温度不同、氧含量不同或受应力不同还会产生宏电池腐蚀。焊接材料与基材之间物理化学性质差异时也会产生宏电池腐蚀。当两种不同金属材料浸在海水中并相互接触的情况下就会发生另一种宏电池腐蚀—电偶腐蚀。故海水腐蚀是典型的电化学腐蚀。 (二)微生物腐蚀 海洋中生存着多种动植物和微生物,它们的生命活动会改变金属海水界面的状态和介质性质,对腐蚀产生不可忽视的影

腐蚀测试方法

一、填空题 1.腐蚀的定义:物质(通常是金属)或其性能由于与环境发生反应所引起的变质。 2.金属腐蚀测试方法按测试方法的性质可分为物理的、化学的和电化学的的试验方法。 3.在重量法中清除腐蚀产物的方法有:机械法、化学清洗法、电解去膜法。 4.在确定采用何种腐蚀研究方法时应从腐蚀介质、金属材质、腐蚀类型等三方面综合考虑。 5.腐蚀试验结果的误差包括系统误差和偶然偏差。 6.参比电极必需具备的性能有1)参比电极应是可逆电极,它的电极电位时可逆电位,符 合能斯特电极电位公式、2)电极过程的交换电流密度高,不易极化、3)具有良好的电位稳定性和重现性、4)如果参比电极突然流过电流,断电后其电极电位应很快回复到原先的电位值、5)电极电位随温度的变化小、6)制备、使用、维护简单方便。 7.当两种不同金属在介质中相互接触,其中自腐蚀电位较负的金属在接触处的局部腐蚀速 度将加剧,而自腐蚀电位较正的金属在接触处的局部腐蚀速度将减慢。 二、不定项选择题 1.下列电极中,在任何温度时电极电位均为零的是:(C) A 饱和甘汞电极 B 银—氯化银电极 C 标准氢电极 D 铜—硫酸铜电极 2.下述方法中不属于电化学测试方法的有:(A、C) A 重量法 B 极化曲线法 C 电阻法 D电偶法 E 交流阻抗法 3.某金属工件由异种金属铆钉铆接而成,其工作时处于腐蚀介质中,从安全角度考虑,应 选用:(B) A 小阳极大阴极结构 B 大阳极小阴极结构 C A、B都可以 4.在经典电化学测试中,应通过盐桥与体系相连的是:(B) A 辅助电极 B 参比电极 C 工作电极 D全部需要 5.在测定金属M M与参比电极组成的电池的开路电压V且连接 电极M(A) 6.A、B (A) 7.金属腐蚀速率最常用的三种指标是:(A、B、C) A 重量指标 B 深度指标 C 电流指标 D机械强度指标 8.一个金属浸在被氢气饱和的溶液中,则金属的有效溶解速度可表示为:(B)