SMT作业指导书001

品名品号工序名称

规格

工艺属性

/

标准工时

/

工序代号

1/5

图示说明:

1

工具辅料

数量1双1把

修改审核批准

刘伟

HX-ZDS-A1.0

金华禾迅电子有限公司

自动送板机作业指导书

1、电源开关 图1

2、紧急开关 如遇到紧急情况下可以按下 图2

3、点击箭头上的下一页就可以进入菜单键 图3

4、进入菜单界面可以选择手动操作或者全自动操作和参数修改 图4

5、手动操作先启动才可以其它操作 例如上升下降 直升直降 夹框 推板 进板 出板 都可以进行手动操作 图5

6、全自动操作 启动过后会自行推板 图6

7、推板前必须把螺丝松开调到所生产板子的宽窄 如图78、推板前把推板气缸调到板子的中间 如;图8-9

管理编号修改时间修改内容

2016.9.7无气枪

工具/辅料型号规格手套适配

通用/自动送板站/

作业步骤及内容:

123

4

5

6

7

8

9

品名

品号工序名称

规格

工艺属性

/

标准工时

/

工序代号

2/5

图示说明:

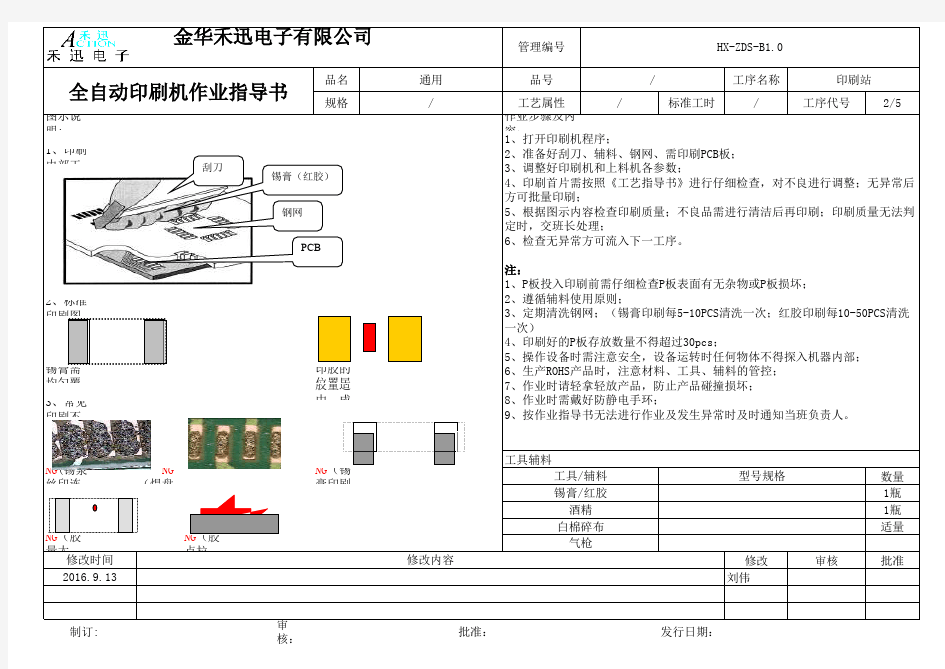

作业步骤及内容:1、印刷内部工作图:

2、标准印刷图示:

锡膏需均匀覆盖在焊盘上,无偏移和破坏。印胶的位置居中、无偏移胶量适中、成型良好。

3、常见印刷不良图示:

工具辅料

NG (锡浆丝印连锡) NG (焊盘1/3未覆盖锡浆)

NG (锡膏印刷偏移大于焊盘的1/4)

数量1瓶1瓶适量

NG (胶量太少)

NG (胶点拉丝)

修改审核

批准

刘伟

全自动印刷机作业指导书

修改时间修改内容

2016.9.13

酒精白棉碎布气枪

/

工具/辅料

型号规格

锡膏/红胶1、打开印刷机程序;

2、准备好刮刀、辅料、钢网、需印刷PCB板;

3、调整好印刷机和上料机各参数;

4、印刷首片需按照《工艺指导书》进行仔细检查,对不良进行调整;无异常后方可批量印刷;

5、根据图示内容检查印刷质量;不良品需进行清洁后再印刷;印刷质量无法判定时,交班长处理;

6、检查无异常方可流入下一工序。

注:

1、P板投入印刷前需仔细检查P板表面有无杂物或P板损坏;

2、遵循辅料使用原则;

3、定期清洗钢网;(锡膏印刷每5-10PCS清洗一次;红胶印刷每10-50PCS清洗一次)

4、印刷好的P板存放数量不得超过30pcs;

5、操作设备时需注意安全,设备运转时任何物体不得探入机器内部;

6、生产ROHS产品时,注意材料、工具、辅料的管控;

7、作业时请轻拿轻放产品,防止产品碰撞损坏;

8、作业时需戴好防静电手环;

9、按作业指导书无法进行作业及发生异常时及时通知当班负责人。

通用/

印刷站刮刀

锡膏(红胶)钢网

PCB

品名品号

工序名称

规格

工艺属性

/

标准工时

/

工序代号

3/5

图示说明:

作业步骤及内容:1、贴片机贴装工作原理图:

2、物料更换:

2.1、材料盘认识:

规格误差

阻值规格 容值 误差

2.2、材料的极性认识:

工具辅料

-贴片IC极性图示

数量 贴片钽电容极性图示

1把1卷

1脚 7脚

贴片二极管极性图示

修改审核批准

刘伟

1、打开贴片机程序;

2、调整好设备导轨,装载贴片机程序,设备开始自动贴片;

3、当物料使用完后机器会报警料尽,对物料进行更换后继续生产;

◆备料:每15分钟查看生产中物料的余数,当物料余数小于500左右,根据程序站别显示的元件名称从指定的料车上取出相应的物料安装在供料器上,放置于备料车上。

◆换料:A、机器报警料尽错误;确认报警故障是否需要更换材料;

B、确认站位号码,卸出供料器;从备料车上找到需要更换的物料,找IPQC进行材料确认;

C、把装好的材料装进卸出供料器的位置;

D、换料人和确认人看装进机器的材料名称与机器上料站名称是否一致;

E、根据贴片位置图对更换的材料的形状及方向确认。◆记录:填写材料更换记录,换料者与确认者签名确认。

注:1、注意材料名称的完整性;如:C2012X7R1H104KT ≠C2012X7R1H104KT 2、注意材料精度误差;如:103J=10KR±5%,103F=10KR±1%;103D=10KR±0.5%;常用容值误差有±5%,±10%和-20% +80%等,分別用字母J﹑K﹑Z表示;3、操作设备时需注意安全,设备运转时任何物体不得探入机器内部;4、生产ROHS产品时,注意材料、工具、辅料的管控;5、作业时请轻拿轻放产品,防止产品碰撞损坏;6、作业时需戴好防静电手环;

7、按作业指导书无法进行作业及发生异常时及时通知当班负责人。修改时间修改内容

2016.9.13

接料带

/

工具/辅料型号规格

剪刀通用/

贴片/物料更换YAMAHA贴片机作业指导书

105

1SS355

CD4051

品名品号工序名称

规格

工艺属性

/

标准工时

/

工序代号

4/5

图示说明:

作业步骤及内容:

1、极性方向:

⑴、贴片元器件不允许有反贴 ⑵、有极性的器件需按正确的极性标示安装 负 正 正 负OK NG 反贴 贴片二极管图示贴片钽电容图示2、位置偏移:

⑴、元器件贴装需正中,无偏移、歪斜

OK NG (元件偏移焊盘≥1/4)3、溢胶和元件浮高确认:

NG 元器件下方出现严重溢胶,影响外观

元件浮离焊盘的距离应小于0.2MM

4、回流焊接曲线图:

工具辅料

数量1把根据需求

S n63Pb37炉温曲线

Sn99Ag0.3Cu0.7炉温曲线

修改审核批准

刘伟

1、取一贴片机贴装完成品;

2、根据《工艺指导书》和图示内容检查贴装质量,对贴装不良进行修正;贴装位移--摆正

漏贴--手工补贴

少锡--通知前工序处理3、部分异形元器件需手工贴装的,根据《工艺指导书》手工贴装在指定位置;

4、检查无异常后进行回流焊接;

◆回流焊接前需确认回流焊温度曲线;(参考图示)

◆Sn63Pb37工艺,峰值温度:225±5℃◆Sn99Ag0.3Cu0.7工艺,峰值温度:245±5℃◆红胶固化温度:155±5℃

◆回流焊其它参数设置详见《回流焊接技术标准》。

注:

1、P板在链上过炉时,P板与P板间距必须大于P板长度;

2、P 板在网上过炉时,按“品”字型放置;

3、当贴装异常连续出现时通知班长或技术人员处理;

4、生产ROHS产品时,注意材料、工具、辅料的管控;

5、作业时请轻拿轻放产品,防止产品碰撞损坏;

6、作业时需戴好防静电手环;

7、按作业指导书无法进行作业及发生异常时及时通知当班负责人。修改时间修改内容

2016.9.13

物料盒

红胶固化炉温曲线

/

工具/辅料型号规格镊子通用/

贴装质量检查/回流焊接

回流焊作业指导书

SS14

V684

110

101123

﹤0.2mm

品名

品号工序名称

规格

工艺属性

/

标准工时

/

工序代号

5/5

图示说明:作业步骤及内容:焊锡工艺:

■贴片元器件需焊点饱满不允许有空焊、少锡、短路、位移等不良现象。

贴装元器件的焊端与焊盘均匀饱满覆盖,“形状呈斜三角状态”

外观工艺: ■贴装元器件和P板应无破损、剝落、开裂、污迹等不良现象。

NG NG NG

破损脏污溢胶AOI常见不良图示对比: 标准图NG (立碑) 标准图 NG (缺件)工具辅料

数量1台1台 标准图NG (短路)标准图NG (位移) 标准图 NG (空焊)1把1卷

修改审核批准刘伟

修改时间修改内容2016.9.13热风焊台可调恒温镊子焊锡线Φ0.8-1.0/

工具/辅料型号规格电焊台可调恒温1、打开AOI程序;

2、取一回流焊接完成品,批量检验前,根据工艺指导书核对PCB型号、版本、贴装器件的型号规格、生产工艺是否符合工艺指导书要求;

3、调整好AOI导轨,将需检测产品放置于导轨上,按下“TEST”按钮,开始检

测;

4、检测完成后,按下AOI键盘空格键,显示画面将显示初判不良图示;

5、AOI键盘的“Ctal”键可以向上查看初判不良,“Shift”键可以向下查看初

判不良,当确定为实质不良时,按下小键盘上的数字键(根据不良定义),确认不良现象,将不良品使用红色箭头纸标识;6、将不良品进行维修;

包焊—减锡;锡珠、短路—挑开;元件位移、侧立、立碑—摆正;错件—更换器件;烂件—更换器件;缺件—补焊器件;空焊、虚焊—加锡补焊。

7、对维修后的底板需再次进行AOI检测;

8、将良品整齐摆放装入箱中,并在箱外贴上标识卡送至品质待检验区。(要求

标识卡填写准确完整,外箱标识与箱内实物一致)

注:1、对无法维修或品质无法判定时交班长处理;2、装箱时注意产品防护,防止产品挤压损坏产品;3、生产ROHS产品时,注意材料、工具、辅料的管控;4、作业时请轻拿轻放产品,防止产品碰撞损坏;

5、ROHS产品焊台温度管控380±30℃;(焊接/补焊特殊器件除外)

6、非ROHS产品焊台温度管控350±30℃;(焊接/补焊特殊器件除外)

7、作业时需戴好防静电手环;通用/

AOI检验站AOI作业指导书

152