不同结构板翅式油冷器单层冷却液侧换热特性的数值模拟

文章编号:1000?0887(2014)07?0815?08?应用数学和力学编委会,ISSN1000?0887

不同结构板翅式油冷器单层冷却液

侧换热特性的数值模拟?

刘亚平1,一曾一忠1,2,一许小龙1,一张一臻1,一屈菁菁1

(1.重庆大学航空航天学院工程力学系,重庆400044;

2.煤矿灾害动力学与控制国家重点实验室(重庆大学),重庆400044)(我刊编委曾忠来稿)

摘要:一基于多孔介质模型,针对5种内部结构不同的板翅式油冷器单层冷却液侧的流动和热输运过程,利用有限体积法进行数值模拟.研究结果表明:在翅片布置方向相同情况下,进出口对角布置时冷却液的压力和温度场分布比同侧布置进出口时均匀,温差较同侧布置时大.在出口位置相同情况下,翅片横向布置时冷却液的压力和温度分布要比纵向布置时均匀,但压差大,温差不大.带隔板结构冷却液的温差最大,但压差要高一个数量级.

关一键一词:一多孔介质模型;一板翅式油冷器;一数值模拟;一有限体积法

中图分类号:一O357.1一一一文献标志码:一A

doi:10.3879/j.issn.1000?0887.2014.07.011

引一一言

随着经济的飞速发展,汽车已成为现代社会重要的日常交通工具.人们对汽车的动力性二可靠性以及舒适性等要求的不断提高,需要更高性能汽车油冷换热器的支撑,因此油冷换热器的优化以及模块化已成为车辆换热器研究的重点.传统的换热器设计主要是基于理论分析和实验研究.由于板翅式机油换热器中流动与传热的复杂性,导致了理论分析的严重局限性,以及实验研究的高成本和长周期,难以满足现代机油换热器研究与开发的需要[1?8].基于计算流体动力学(CFD)的方法能有效地模拟换热器的物质与热输运详细过程,一定程度上克服实验和理论研究的缺陷.因此,国内外很多技术与研究人员开始利用计算流体动力学方法来模拟二评价二选择和优化换热器设计方案,从而大幅度地减少实验测试的研究成本[9?10].计算流体动力学(CFD)方法经过多年的发展,出现了多种数值解法.基于对控制方程离散方式的不同,CFD算法大致可以分为有限差分法二有限元法和有限体积法,而有限体积法是目前CFD应用最广的一种方法.其基本思路是:将计算域划分为网格,并使每个网格点周围有一个互不重复的控制体积;将待解的控制方程对每个控制体积积分,从而得出一组离散方程,通

5

18一应用数学和力学,第35卷第7期一2014年7月15日出版

一一一一一一一一一一一一一一一AppliedMathematicsandMechanics一一一Vol.35,No.7,Jul.15,2014?收稿日期:一2014?01?06;修订日期:一2014?04?29基金项目:一国家自然科学基金(10872222;50921063)

作者简介:一刘亚平(1987 ),女,湖南人,硕士生(E?mail:ya634984094@163.com);

曾忠(1968 ),男,四川遂宁人,教授,博士生导师(通讯作者.E?mail:zzeng@cqu.edu.cn).

过求解离散方程组得到所需求解的相关物理量.

本文针对板翅式油冷器,建立了相应的几何二物理和数学模型,并引入多孔介质模型展开相应的系统研究.首先选取重复排列的翅片单元结构为研究对象,对冷却液在翅片结构中的流动进行三维数值模拟,以此获得翅片结构在各个方向上的流动阻尼特性;然后将重复排列的翅片单元结构简化为多孔介质,利用之前直接数值模拟获得的阻力特性数据拟合多孔介质模型在各个方向的阻尼特性;最后,对单层油冷器冷却液的流动与热输运进行数值模拟.研究冷却液进出口位置和翅片布置方向等对冷却液的温度和压力分布的影响,进而为油冷器结构设计和优化提供参考.

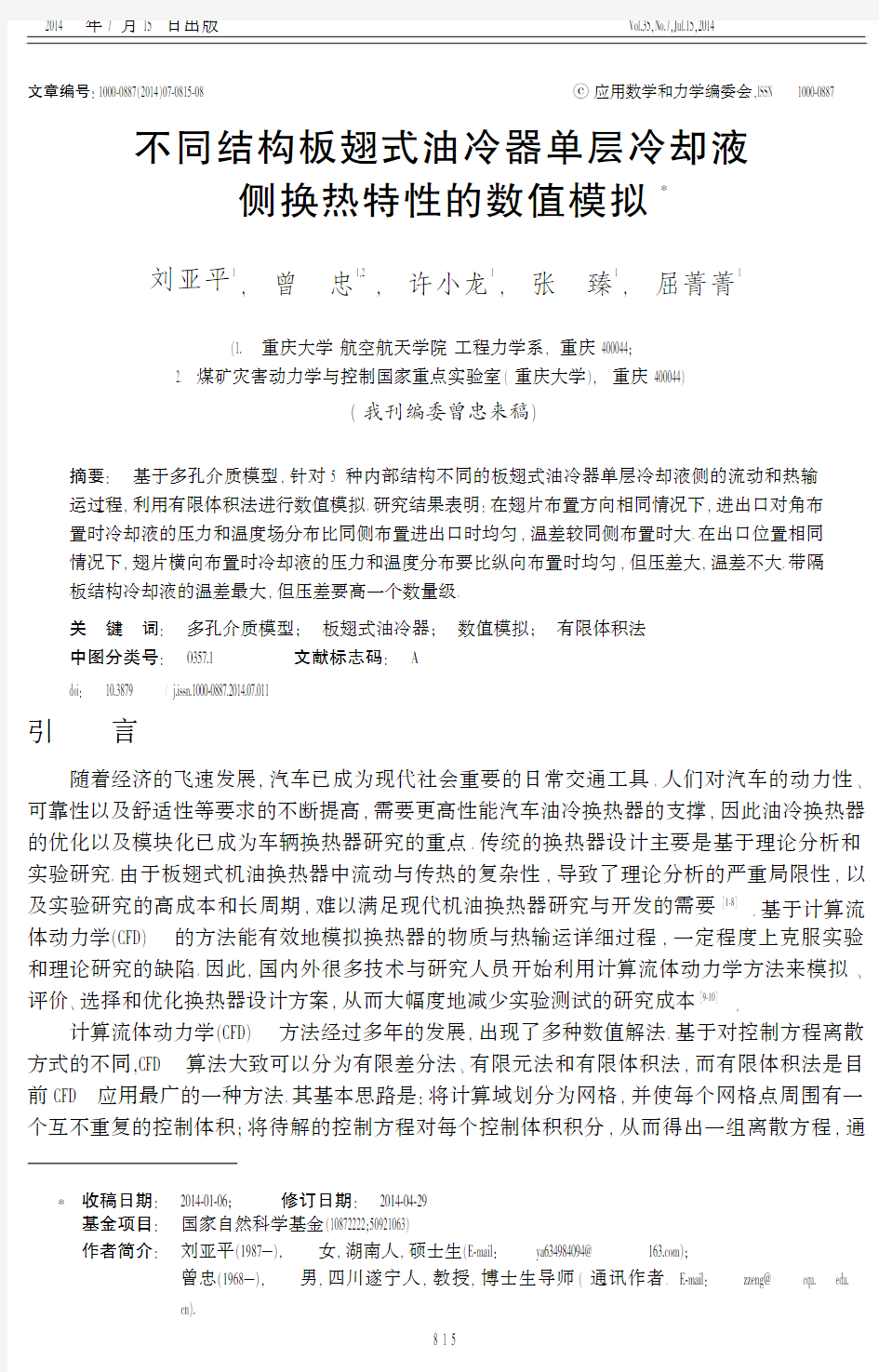

1一几何模型板翅式油冷器是由两层铝制板和一层翅片组成,如图1所示.单层结构重叠上下堆积,机油与冷却液交替在相邻单层结构中流动,并通过铝制板实现相邻层之间换热,因此其整体性能只需要研究机油或冷却液在单层翅式结构中的流动与热输运就可以评估.单层结构的整块翅片是由大量错位的翅片单元结构(如图2)重复排列而成.若按照板翅式油冷器的实际几何结构进行离散和直接三维数值模拟,会涉及庞大的网格数和计算量,目前的计算机软件和硬件资源难以支撑.本文的解决思路是先对一组翅片单元结构中的流动进行三维数值模拟,从而获得一组翅片单元结构在各个方向的流动阻力特性,然后将重复排列翅片单元结构简化为多孔介质,并利用前面获得的阻力特性数据拟合多孔介质模型各个方向的阻力特性,最后对单层油冷器进行流动与热输运整体模拟.多孔介质模型的引入可极大地减少网格量和计算量

.

(a)部分单层翅片

(b)铝制板(c)组装图

(a)Someofthesingle?layerfins(b)Thealuminumplate(c)Theassemblyview图1一单层翅片和铝制板Fig.1一Thesingle?layerfins&aluminumplate

2一多孔介质模型参数计算

冷却液物性随温度变化很小,因此忽略冷却液物性随温度的变化,将其简化为粘性不可压

缩流体,忽略重力的影响,流动受其进出口压差驱动.其密度为1040.96kg/m3,动力粘度为1 004604?10-3kg/(m四s).对冷却液在一组重复排列的翅片单元结构中流动进行三维数值模拟时,其控制方程为[2]618刘亚平一一曾一忠一一许小龙一一张一臻一一屈菁菁

图2一一个基本翅片单元剖面图(单位:mm)Fig.2一Profileofaunitfin(unit:mm)一一?四v=0,(1)一一ρv四?v=-?p+μ?2v,(2)其中,ρ为流体密度,μ为流体动力粘度,v为速度

矢量,p为压力.

采用有限体积法离散控制方程,并计算冷却

液(图2中x方向流入)在不同流量下流过翅片引

起的压降Δp,然后用最小二乘法将获得的结果拟

合成如下形式的压降与平均速度关系:一一Δp=av+bv2.

(3)由文献[11]可知

一一Δp=-Diμvi+12Ciρvvi?è???

÷,(4)其中,a与b为拟合参数,D为粘性阻尼系数,C为惯性阻尼系数.对比式(3)和(4)可得多孔介质模型x方向上的阻尼系数,其它方向上的阻尼系数可以用同样方法获得.则多孔介质模型各个方向阻尼系数如表1所示.

表1一多孔介质模型参数

Table1一ParametersoftheporousmediummodeldirectioninertialresistanceC/m–2viscousresistanceD/m-1x

74121448.5111079.77252y

511756.8944454.7463181z123535747.5966.8639225

一一上表中x,y方向为平面方向,具体参考图2,z方向垂直于平面.

3一单层油冷器数值模拟3.1一单层油冷器几何模型油冷器实际结构是由6层流通机油和7层流通冷却液的单层结构上下交替堆积排列组合而成.因油冷器整体性能可以通过机油或冷却液在单层翅式结构中的流动与热输运进行评估,并且机油和冷却液进入油冷器单层的方式一样二流动情况类似,故本文只模拟单层结构中冷却液侧的流体流动.

油冷器单层整体尺寸为132mm?77mm?2.2mm,基于多孔介质模型,几何模型不再需要翅片结构的细节,而在计算中只是需要翅片不同方向布置时在各个方向的平均阻力特性,因此多孔介质模型可以实现几何结构上的极大简化和网格数量的极大减少.采用分块方式用六面体单元进行网格离散.基于网格依赖性数值模拟测试与验证,得到合理的网格总数为14万,网格分布如图3所示,其中A,B,C为冷却液进出口孔,剩余未标注的孔为空孔.

3.2一多孔介质物理模型

引入多孔介质模型,对油冷器单层冷却液侧进行三维数值模拟,基于多孔介质模型的动量方程为[2]

一一ρv四?v=-?p+μ?2v+Si,

(5)一一Si=-e3j=1Dijμvj-e3j=1Cij12

ρvvj,(6)7

18不同结构板翅式油冷器单层冷却液侧换热特性的数值模拟

其中,Si为描述多孔介质对流体流动的源项,由粘性阻力项和惯性阻力项两部分组成.式(6)中D,C采用表1所得数据,且1,2,3分别与表1中的x,y,z对应.

考虑多孔介质影响的能量输运方程为

一一?[v(ρfEf+p)]=Shf+?[keff?T-(eihiJi)+(τ=四v)],(7)上式中,E为流体总能,T为温度,h为焓,J和τ=分别为扩散通量和剪应力张量.下标f代表流体介质,keff为介质的等效传热系数:

一一keff=γkf+(1-γ)ks,(8)γ为多孔介质的孔隙率,下标s代表固体介质,

一一γ=VvoidV

total,(9)

其中,Vvoid和Vtotal分别为翅片空隙体积和总体积.

图3一模型网格

Fig.3一Modelmesh

3.3一求解策略与边界条件

引入多孔介质模型简化单层油冷器的几何结构,采用有限体积法离散控制方程,并对冷却液在单层油冷器中的流动过程与热输运进行数值模拟.其中采用SIMPLE算法求解耦合的速度场和压力场;对流项采用二阶迎风格式,紊流使用标准k?ε湍流模型,定义收敛条件为各计算物理量残差小于10-5.入口采用质量流量入口,出口边界设为压力出口边界,其他固壁边界条件为粘性无滑移固壁;冷却液进口温度为80?,与翅片接触的上下板片外表面为对流换热边界,对流换热系数为4000W/(m2四K).周边固壁假设绝热.

4一模拟结果及分析

为比较不同冷却液进出口和翅片布置方向的情况下油冷器的散热效果,分别取A为冷却液进口孔,B或C为出口孔,翅片横向布置或纵向布置,计算得到的压力和温度分布如图4 图7所示,进出口压差和温差如表2所示.其中A为冷却液进入翅片孔,B和C为冷却液流出孔,未818刘亚平一一曾一忠一一许小龙一一张一臻一一屈菁菁

标注孔为挖空孔,翅片横向布置为组装图1(c)所示,纵向布置为翅片旋转90?置于铝制板中

.

(a)压力

(b)温度

(a)Pressure(b)Temperature图4一翅片横向布置时压力和温度图(A为进口,B为出口)Fig.4一Pressurefieldandtemperaturefieldinthecaseofhorizontallayoutoffins(AisinletandBis

outlet)

(a)压力

(b)温度

(a)Pressure(b)Temperature图5一翅片纵向布置时压力和温度图(A为进口,B为出口)Fig.5一Pressurefieldandtemperaturefieldinthecaseofverticallayoutoffins(AisinletandBis

outlet)

(a)压力

(b)温度

(a)Pressure(b)Temperature图6一翅片横向布置时压力和温度图(A为进口,C为出口)Fig.6一Pressurefieldandtemperaturefieldinthecaseofhorizontallayoutoffins(AisinletandCisoutlet)

由表2可知,当采用相同出口时,翅片的布置方向对进出口温差影响不大,这是由于冷却液的流入流量是定值,故在出口带出的热量也基本恒定.对比图4 图7中的温度分布可知,温度在翅片横向布置时较纵向布置时分布均匀,这是由于在翅片横向布置时,翅片的各项阻尼系数较大,使冷却液进入芯片时不能快速地从进口直接流到出口;而翅片横向布置时的进出口压差要大于其纵向布置时的进出口压差,这同样是由于横向布置时翅片各项阻尼系数大,驱动冷却液流动所需的压力较纵向布置大.由图4 图7中的压力分布图可知,翅片横向布置时,压力从进口到出口均匀减小,而纵向布置时进口处有局部高压区域,出口处有局部低压区域.

9

18不同结构板翅式油冷器单层冷却液侧换热特性的数值模拟

(a)压力

(b)温度

(a)Pressure(b)Temperature图7一翅片纵向布置时压力和温度图(A为进口,C为出口)Fig.7一Pressurefieldandtemperaturefieldinthecaseofverticallayoutoffins(AisinletandCisoutlet)

表2一各工况下进出口压差和温差

Table2一Inlet?outletpressuredifferenceandtemperaturedifferenceundervariousworkingconditionsinletoutletfins layoutdirectionpressuredifferencep/kPatemperaturedifferenceT/?ABhorizontal39.179.09ABvertical15.329.29AChorizontal55.5210.94ACvertical17.6510.78一一当出口位置不同时,翅片采用横向布置,pA/C为进出口时的压差,比pA/B为进出口时的压差大42%.翅片采用纵向布置,pA/C为进出口时的压差,比pA/B为进出口时的压差大15%.故从压差方面来说,A/B为进出口要优于A/C为进出口.在温差方面,翅片横向布置时,TA/C为进出口时的温差,比A/B为进出口时的温差TA/B提高20%.翅片纵向布置时,TA/C为进出口时的温差,比A/B为进出口时的温差TA/B提高16%.且对比图4 图7中的温度云图可知,A/C为进出口时的温度分布要比A/B为进出口时均匀,同时,压力分布也有同样的趋势

.

(a)压力

(b)温度

(a)Pressure(b)Temperature图8一带隔板翅片横向布置时压力和温度图Fig.8一Pressurefieldandtemperaturefieldinthecaseofhorizontallayoutoffinswithabaffle

由以上分析可知,若只考虑温度分布的均匀性,翅片横向布置要优于纵向布置,A/C为进出口设计优于A/B为进出口设计.但由于实际结构空间限制的原因难以实现进出口的对角分布,故可考虑以下带有隔板的结构,图8是带隔板翅片横向布置时的压力和温度分布图.

由图8可得出,带隔板翅片横向布置时压力和温度分布比翅片纵向布置时分布均匀,但进出口压差达到344kPa,相比表2中各种工况的压差高出一个数量级.而压差越大,需要的泵功耗越大.带隔板结构进出口温差为11.96?,比表2中各种工况下的进出口温差平均值提高

028刘亚平一一曾一忠一一许小龙一一张一臻一一屈菁菁

19%,这主要是由于冷却液流经的路径相对较长,换热较为充分.

5一结一一论通过对5种不同结构的板翅式油冷器单层冷却液侧进行数值模拟分析可知:1)当冷却液出口相同,翅片布置方向不同时,横向布置时进出口压差大于纵向布置时进出口压差,温差相差不大,但压力和温度分布均比纵向布置时均匀.2)当翅片布置方向相同,冷却液出口不同时,A/C为进出口时的温差要大于A/B为进出

口时的温差,压差相差不大.且A/C为进出口时的压力和温度分布要较A/B为进出口时均匀.3)相比以上4种工况,带隔板翅片横向布置时的温差和压差均最大,且压差高一个数量级,故其所需泵耗和成本也是最大的.进行油冷器冷却液侧结构设计时,应综合考虑换热效率二泵功耗及成本.在合理设计其内部结构的同时,还应考虑进出口的位置和翅片的布置方向,如此才能使换热充分均匀且不会引起泵功耗及成本增大.

参考文献(References):

[1]一胡兆吉,李红,邹文楠.铝制板翅式油冷器单层水侧流动特性的数值模拟[J].南昌大学学报(工科版),2010,32(4):353?358.(HUZhao?ji,LIHong,ZOUWen?nan.Numericalsimulationfor

monolayerwater?sideflowcharacteristicsofaluminumplate?finoilcooler[J].Journalof

NanchangUniversity(Engineering&TechnologyEdition),2010,32(4):353?358.(inChi?

nese))

[2]一张毅,俞小莉,陆国栋,夏立峰.进出油管位置影响板翅式油冷器性能的数值模拟[J].农业机械学报,2007,38(2):153?156,163.(ZHANGYi,YUXiao?li,LUGuo?dong,XIALi?feng.Nu?

mericalsimulationtheeffectofinlet?outlet?tubepositiononplate?finoilcooler[J].Transac?

tionsoftheChineseSocietyforAgriculturalMachinery,2007,38(2):153?156,163.(inChi?

nese))[3]一郭丽华,覃峰,陈江平,陈芝久.板翅式机油冷却器的性能仿真与优化[J].上海交通大学学报,2006,40(2):311?315.(GUOLi?hua,QINFeng,CHENJiang?ping,CHENZhi?jiu.Theper?

formancesimulationandoptimizationonplatefinoilcoolers[J].JournalofShanghaiJiao?

tongUniversity,2006,40(2):311?315.(inChinese))[4]一

陶文铨.数值传热学[M].西安:西安交通大学出版社,1988:431?439.(TAOWen?quan.Nu?mericalHeatTransfer[M].Xi an:Xi anJiaotongUniversityPress,1988:431?439.(inChi?

nese))[5]一庞威,徐万毅,周祥军.机油冷却器水套的CFD优化改进[J].柴油机,2009,31(2):34?38.

(PANGWei,XUWan?yi,ZHOUXiang?jun.Theoptimizationofoilcoolerwaterjacketby

CFD[J].DieselEngine,2009,31(2):34?38.(inChinese))[6]一SHENLi?juan,HUYan?feng,CHENJian?zhong,ZHANGPeng,DAIHua?zhen.Numerical

simulationoftheflowfieldinadense?mediacyclone[J].MiningScienceandTechnology,

2009,19(2):225?229.[7]一

Müller?MenzelT,HechtT.Plate?finheatexchangerperformancereductioninspecialtwo?phaseflowconditions[J].Cryogenics,1995,35(5):297?301.[8]一秦萌,陈江平,陈芝久.车用发动机机油冷却器流动的数值模拟研究[J].车用发动机,2004,27(3):23?25.(QINMeng,CHENJiang?ping,CHENZhi?jiu.Numericalsimulationofautomotive

1

28不同结构板翅式油冷器单层冷却液侧换热特性的数值模拟

228刘亚平一一曾一忠一一许小龙一一张一臻一一屈菁菁

engineoilcooler[J].VehicleEngine,2004,27(3):23?25.(inChinese))

[9]一刘巽俊,陈群,李骏,李康,陈海娥.车用柴油机冷却系统的CFD分析[J].内燃机学报,2003,21(2):125?129.(LIUXun?jun,CHENQun,LIJun,LIKang,CHENHai?e.AutomotivedieselenginewaterjacketCFDanalysis[J].TransactionsofCSICE,2003,21(2):125?129.(inChi?nese))

[10]一王福军.计算流体动力学分析 CFD软件原理与应用[M].北京:清华大学出版社,2004.(WANGFu?jun.FluidDynamicsAnalysis TheoryandApplicationofCFDSoftware[M].Beijing:TsinghuaUniversityPress,2004.(inChinese))

[11]一CarluccioE,StaraceG,FicarellaA,LaforgiaD.Numericalanalysisofacross?flowcompactheatexchangeforvehicleapplications[J].AppliedThermalEngineering,2005,25(13):1995?2013.

NumericalSimulationofMonolayerCoolant?Side

HeatTransferCharacteristicsforPlate?Fin

OilCoolersWithDifferentStructures

LIUYa?ping1,一ZENGZhong1,2,一XUXiao?long1,一ZHANGZhen1,一QUJing?jing1(1.DepartmentofEngineeringMechanics,CollegeofAerospaceEngineering,

ChongqingUniversity,Chongqing400044,P.R.China;

2.StateKeyLaboratoryofCoalMineDisasterDynamicsandControl

(ChongqingUniversity),Chongqing400044,P.R.China)

(ContributedbyZENGZhong,M.AMMEditorialBoard)

Abstract:Basedontheporousmediummodel,themonolayercoolant?sideflowandheattransferintheplate?finoilcoolerswith5kindsofstructureswerenumericallysimulatedbymeansofthefinitevolumemethod.Theresultsindicatethatthedistributionofpressureandtemperatureismoreevenandthetemperaturedifferenceislargerwhentheinletandoutletarediagonallypositionedthantheyarepositionedonthesameside,withthefins layoutsinthesamedirection.Giventhesameoutletpositions,thedistributionofpressureandtemperatureinthecaseoftransversearrangementoffinsismoreeven,andthepressuredifferenceislargerthanthoseinthecaseofverticalarrangement,whilesimilartemperaturedifferencesoccurinbothcases.Theplate?finoilcoolerwithclapboardshasthebiggesttemperaturedifferenceaswellaspressuredifference1orderofmagnitudehigherthanthatofotherstructures.

Keywords:porousmediummodel;plate?finoilcooler;numericalsimulation;finitevolumemethod

Foundationitem:TheNationalNaturalScienceFoundationofChina(10872222;50921063)

空调水系统变水温运行方案研究-.doc

空调水系统变水温运行方案研究 编辑:凌月仙仙作者:出处:中国论文下载中心日期:2005-12-15 摘要:通过对末端空气处理设备和冷水机组变水温热工性能分析,研究了冷水温度变化对末端空气处理设备处理冷量、除湿能力及冷水机组性能的影响。通过实例分析和计算,表明此方案对于一般舒适性空调系统,能够满足室内温湿度要求,节能效果明显。本文根据某建筑物空调系统负荷特点和室外气象条件,给出了变水温运行的调节方案。 关键词:部分负荷变水温末端设备运行方案 0 引言 在中央空调系统实际运行过程中,空调负荷随着室外气象条件等因素变化,多数时间远小于设计负荷。如果在空调负荷减少时,适当提高冷水供水温度,则可以提高冷水机组的运行效率,降低运行能耗,也不要增加任何设备。鉴于目前空调系统的全年运行过程中,冷水机组的出口水温调节的操作带有很大的随意性。有必要对此进行定量的研究。目前关于变水温调节的定量研究很少,文献[1]主要针对全空气系统中空调机组表冷器变水温性能分析,说明方案可行,并通过对某一冷水机组冷水温度变化时COP值的变化,讨论了节能的效果,但是没有涉及到风机盘管机组,文献[2]通过对某大型国际机场特定的空调系统,针对该机场的负荷特点和气象条件,给出了分阶段变水温运行的方案。但并没有对冷水变化对末端空气处理设备除湿能力下降做具体分析。 1 中央空调系统变水温性能 1.1 风机盘管变水温性能 在制定空调系统变水温运行方案时必须考虑末端空气处理设备的性能。文献[3]对风机盘管性能参数进行整理和分析,运用多元回归的数学方法得出风机盘管冷量回归方程(假定风机盘管的风量和水流量不变)。 式中下标t,s,l分别表示风机盘管的全热,显热和潜热;kW; 下标“0”表示在标准工况条件下,没有下标表示在使用工况条件下; t1 、ts1—表示空气进口干、湿球温度,℃; tw1—表示冷水出口温度,℃。 现取某厂家生产的风机盘管FP-6.3型为例进行研究,标况下风机盘管进风干球温度27℃,湿球温度19.5℃,冷水供水温度7℃,温差为5℃。此型号盘管标况下的全热冷量和显热冷量分别为4.41KW和2.98KW。根据上面公式编制程序,运行得出下面的计算结果:

自动变速器TCU标定技术流程(车界动力精英圈)

精华:TCU标定那点事 [车界导读]TCU标定是指对于自动变速器控制单元的标定,目前自动变速器分为传统AT(液力变矩器+液力控制的行星齿轮机构)、DCT(双离合变速器)、CVT (无极变速器)、AMT(半自动变速器)。 由于变速器硬件结构的不同,TCU的标定策略也不尽相同,一般来讲,传统的AT标定模块最为复杂也最为成熟;DCT的标定开发最有难度,尤其是针对DCT 的一些先天硬件结构特征如双离合器控制;CVT分为带TCC(液力变矩器)和无TCC两种,硬件核心技术在于钢带,标定主要是换挡点及液压标定;AMT属于半自动变速器,其硬件与MT相似,成本较低,主要不同之处在执行机构的自动控制,受硬件结构限制,AMT换挡质量普遍偏差,主要是提升了操作便捷性和降成本。 -CVT主体结构(下图) -传统AT主体结构(下图)

虽然各款自动变速器结构不尽相同,但标定流程有很大的共性,从开发角度一般流程如下: 一.桌面标定(15工作日) 该部分主要是输入与变速器相关的技术参数,包括:整车参数、车重、发动机台架数据、功能模块定义(需明确TCU要支持哪些整车功能,如 ECO/SPORT/ESC/ACC/IUPR等)、变速器基础油压参数设定。基于这些基础参数,确定变速器选型,不同的发动机要匹配不同承载能力的TCC和内部摩擦片,TCU 会基于这些参数来设定主系统和子系统的油压基础值、基础换挡曲线及满足整车功能的软件。 二.整车数据检查:(5工作日) 在试验车辆到位后,会进行整车测试,主要确定基础软件是否满足整车功能要求,更重要的是验证基础设定值是否正常,油压控制是否合理,是否有软件bug 存在 三.正常模式换挡曲线(45工作日) 这部分工作可以说是TCU标定最重要的工作,也是反复性最大的工作,因为TCU的换挡曲线直接决定了驾驶风格,在很多企业中该部分工作直至中后期还在调整,但换挡曲线是TCU标定的基础,该部分需在项目开发的中前期完成,后期避免大改。 所谓正常模式,是指常温、常海拔、常坡度的换挡曲线标定,换挡曲线要基于整车及发动机台架参数,ECU的pedal-map(踏板-扭矩表)综合考虑驾驶性、油

油冷机工作原理

油冷机工作原理 东莞瑞科制冷设备有限公司是一家从事工业用油冷机、水冷机、电箱空调及热交换装置的生产企业。公司技术力量雄厚、具有多年对工业专业制冷设备及机械自动控制领域的研发、生产、制造经验。可根据用户的不同要求设计最佳匹配机型、提供各种非标准制冷设备的设计和制造、提供一步到位的技术服务,奉献给客户性价比最好的产品。 公司目前主要产品有RCO型油冷却控制装置、RCW型水冷却控制装置、RC型风冷式油冷却控制装置、R U型电器箱专用热交换器等。本公司产品全部采用原厂配件,与日立、松下压缩机建立长期合作,台湾品牌电机和油泵。产品适用于各种精密机械加工、纺织机械加工、液压设备、润滑设备、自动化控制等多种行业和领域。 特性及功能 →由自主开发的微电脑控制技术,操作简便、故障率极低、温度控制精确、多种保护功能、故障自动识 别等功能。 Independent R&D computer-control technology,easy to handle,low malfunction rate,precise temperature control,wide protection function etc. →采用国际知名品牌压缩机,确保系统具有强劲快速的制冷能力。 Use Compressors with internationally renowned brands to make sure the system get quick a nd strong cooling function. →油泵采用台湾原装电机。 Oil pump is originally binding in Taiwan(ROC). →油箱冷凝器采取一体化设计,保证了系统的冷却效果。 Oil tank condenser uses all-in-one design to ensure cooling function. →具有一键通(ONE)功能,在开机状态下,按一下ONE健自动设置好上下限温度,从而实现操机人性化。 Push-to-talk function,At Power on,press the'ONE'key to setup the Min-max tempera ture,the operation will be humanistic. →上电后,具有自动开机功能,本机附有自动故障检出功能,可透过电脑连线并告知CNC电脑故障点, 以免机件损坏。 Auto Power On function,automatic checkout of malfunction:notify CNC computer of malfun ction point through PC link. ?适用机械种类 ?→CNC综合切削中心机 ?→CNC平面磨床、拉床 ?→CNC雕刻机、油压机械 ?→CNC车床、高速车床 规格参数表:

表冷器计算书

表冷器计算书 (一)前表冷器 a.已知: 风量:14000CMH 空气质量流量q mg=(14000×/3600≈s 空气体积流量q vg=14000/3600≈s 空气进、出口温度: 干球:35/17℃湿球:℃ 空气进、出口焓值:㎏ 进水温度:6℃,流量:110CMH(前、后冷却器) 阻力:水阻<70KPa,风阻700Pa(前后冷却器) 计算: 接触系数ε2: ε2= 1-(t g2-t s2)/(t g1-t s1) =1-/≈ 查《部分空气冷却器的接触系数ε2》表: 当Vy=~s时:GLⅡ六排的ε2=~ 从这我们可以看出:六排管即可满足要求。(可得出如下结论:在表冷器外型尺寸受到限制的情况下,我们从增大换热面积来提高换热总量总是不大理想,即使强行增加排数仍旧帮助不大。我近30遍的手工计算也证明了这一点。提高水流速和降低水温对提高换热总量有更为积极的贡献。通过计算我们可以发现钢管的水阻实在太大,稍微增加一点,水阻就大的吓人。于是我设计采用了两组双排供、双排回的表冷器,在两组总排数仅8排的表冷器里同时供回水达四排之多,水程就一个来回。这样就出现了大流量小温差的情况,水流速ω可以提高。在冷冻水里添加乙二醇,使冷冻水的冰点下降。很容易我们发现对数平均温差提高了很多。从而达到了提高换热总量的目的。) 选型分析: ⊙冷负荷Q= q mg ×(h1-h2) ×-≈(235760Kcal/h) ⊙由六排管的水阻△Pw=ω≤70Kpa 得:管内水流速ω≤s [水阻的大小和水程的长短也有密切的关系,经验公式没有对此给个说法。推论:八排管(即实际上的二排管)在流速一定时的水阻必为六排管的1/3。理论上可以使△Pw=ω≤70Kpa,有ω≤s,但常识告诉我们:不能如此取值,可以判定八排管(即实际上的二排管)的ω≤s为合理。] 安全起见,设令: ω=s ⊙要求Vy=~s,可初估迎面尺寸(计算表明风速和流速的增加,将带来K值的增加,但K值的增加,却导致迎面的减小,间接使整个换热面积A的减小,我对Vy=s进行的计算表明,K值的增加,A值减小,K×A之积增加并不明显。从这点来看牺牲K值换A值较为有利于整体换热效果,特别的要保6~8排的K值,换来的是将在以后用4~6排的增加面积来弥补,是很得不偿失的,况且那时K值还得再按倍计算。但按Vy=s计算表明:A值增加,K×A之积也反而减小,K=,考虑其它因数K=,β≈,γ≈;ε1≈,提出t w1=℃的不合理要求。由多次的计算看

空气焓差法计算制冷量

组合式空调箱空气焓差法计算制冷能力 主题:空调箱制冷效能验证 主旨:于现场快速计算空调箱于当前工况下制冷(热)能力 关键字:表冷器、进风干球温度、进风湿球温度、出风干球温度、 出风湿球温度、空气焓值、空气绝对湿度、制冷能力 测试方法: 根据焓差法测量制冷能力原理,用焓差法测定时,就是在被测空调器的进、出口气流中设置干、湿球温度计,并在空调器出风口装设风量测量装置。待工况稳定后,即可对空调器的进、出口空气参数及通过空调器的风量进行测定。国家标准GB/T7725-1996给出的制冷量的计算公式为: 12()(1) L I I Q X υ?-=?+ (1) 式中:Q ——空调器制冷量,kW ; I 1——空调器室内侧回风空气焓值,kJ/kg (干空气); I 2——空调器室内侧送风空气焓值,kJ/kg (干空气); L ——空调器室内侧测点的风量,m 3/s ; υ——测点处湿空气比容,m 3/kg ; X ——测点处空气绝对湿度,kg/kg (干空气)。 江苏嘉禄嘉鋒制冷設備有限公司 附件一

上述5个参数均不是直接测量量,它们需要通过直接测量量:表冷器进风干球温度、表冷器进风相对湿度、表冷器出风干球温度、表冷器出风相对湿度、冷凝器进风干球温度以及大气压力计算得出(或者查空气参数表)。 ①水蒸气的饱和压力Ps (Pa ) 由经验公式可得温度t (℃)对应的水蒸气饱和压力Ps 为: 3816.44133.332exp 18.3036227.02S P t ??=?-??+? ? (2) 由式(2)可求出表冷器器进风温度TE1、表冷器出风温度TE2分别对应的水蒸气饱和压力P S 1、P S 2,单位为Pa 。 ②水蒸气的分压力P V (Pa ) 若已知相对湿度?,则水蒸气的分压力P V 为: V S P P ?=? (3) 由式(3)可求出表冷器进风相对湿度FE1、表冷器出风相对湿度FE2分别对应的水蒸气分压力P V 1、P V 2,单位为Pa 。 ③含湿量X (kg/kg (干空气)) 未饱和空气和饱和空气的含湿量均可由下式计算: 0.622V V P X P P =- (4) 由式(4)可求出表冷器进风含湿量X1、表冷器出风含湿量X2,单位为kg/kg (干空气)。 ④比焓I (kJ/kg (干空气)) 湿空气的比焓是相对于单位质量干空气而言的,是1kg 干空气的

表冷器性能实验

表冷器性能实验台 实验指导书 概述 在空调工程中,实现不同的热湿处理过程需要不同的空气处理设备。热湿交换设备根据工作特点的不同可分为直接接触式和表面式热湿交换设备。直接接触式热湿交换设备的特点是与空气进行热湿交换的介质与被处理的空气直接接触,做法是让空气流经热湿交换介质的表面或热湿交换介质喷淋到空气中间去。 一 实验目的 (1)熟悉空气表冷器换热量、热交换效率系数和接触系数的测定方法。 (2)掌握空气表冷器阻力的测定方法。 二 实验原理 表冷器属于表面式热湿交换设备,其特点是与空气进行热湿交换的介质不与空气直接接触。空气与介质间的热湿交换是通过设备的金属表面来进行的。表冷器属于表面接触式热湿交换设备,与喷水室相比,表冷器构造简单,体积小,使用灵活,即可通入间冷剂冷却空气或加热空气,又能通入制冷剂作蒸发器或冷凝器。当作为冷却器处理空气时,当其表面温度低于被处理空气的露点温度时,空气首先被等湿降温到饱和线上(达到饱和状态),然后沿饱和线进一步降温减湿到接近表冷器的表面温度(需维持一定的传热温差),这时,空气中将有部分水分凝结出来。在这个过程中,由于空气不但温度要降低,含湿量也要减少,因此称为减湿冷却过程或湿冷过程,此时表冷器的工作状况称为湿工况。 表冷器性能的测试主要是测试它的冷却能力,其测定方法是待空调系统工况稳定后,用干湿球温度计,分别测量空气冷却器前后空气的干球温度和湿球温度,用气压计测量大气压力,进而求得空气冷却器前后空气的比焓值,同时测出空气冷却器的风量,就可以算出空气冷却器的冷却能力Q (kW )。 (1)表冷器的冷却能力测定 1.空气通过表冷器放出的热量:112()Q G i i =- 式中:G ——经过表冷器的实测风量,kg/S ; 1i ——表冷器前空气焓,kcal/kg ; 2i ——表冷器后空气焓,kcal/kg 。 2. 冷媒水经过表冷器吸收的热量: 221()w w Q WC t t =- 式中:W ——通过空气冷却器的水量,/kg s ; C ——水的比定压热容,常压下 4.19/C kJ =?(kg ℃); W 1W 2 t 、t ——表冷器进水、出水温度,℃。

变速箱的种类

AMT变速箱 AMT是在传统的手动齿轮式变速器基础上改进而来的;它揉合了AT和MT两者优点的机电液一体化自动变速器;AMT既具有普通自动变速器自动变速的优点,又保留了原手动变速器齿轮传动的效率高、成本低、结构简单、易制造的长处。它是在现手动变速器上进行改造的,保留了绝大部分原总成部件,只改变其中手动操作系统的换档杆部分,生产继承性好,改造的投入费用少,非常容易被生产厂家接受。 驾驶员通过加速踏板和操纵杆向电子控制单元(ECU)传递控制信号;电子控制单元采集发动机转速传感器、车速传感器等信号,时刻掌握着车辆的行驶状态;电子控制单元(ECU)根据这些信号按存储于其中的最佳程序,最佳换档规律、离合器模糊控制规律、发动机供油自适应调节规律等,对发动机供油、离合器的分离与结合、变速器换档三者的动作与时序实现最佳匹配。从而获得优良的燃油经济性与动力性能以及平稳起步与迅速换档的能力,以达到驾驶员所期望的结果。 不过AMT变速箱并非完美的,AMT变速箱最大的缺点就是换挡舒适型不佳,且在换挡过程中产生动力中断,使得换挡过程中极速性能不好。 CVT CVT(Continuously Variable Transmission),直接翻译就是连续可变传动,也就是我们常说的无级变速箱,顾名思义就是没有明确具体的档位,操作上类似自动变速箱,但是速比的变化却不同于自动变速箱的跳挡过程,而是连续的,因此动力传输持续而顺畅。

『CVT变速箱结构』 CVT传动系统里,传统的齿轮被一对滑轮和一只钢制皮带所取代,每个滑轮其实是由两个椎形盘组成的V形结构,引擎轴连接小滑轮,透过钢制皮带带动大滑轮。玄机就出在这特殊的滑轮上:CVT的传动滑轮构造比较奇怪,分成活动的左右两半,可以相对接近或分离。锥型盘可在液压的推力作用下收紧或张开,挤压钢片链条以此来调节V型槽的宽度。当锥型盘向内侧移动收紧时,钢片链条在锥盘的挤压下向圆心以外的方向(离心方向)运动,相反会向圆心以内运动。这样,钢片链条带动的圆盘直径增大,传动比也就发生了变化。 CVT变速箱有哪些优点? 1、由于没有了一般自动挡变速箱的传动齿轮,也就没有了自动挡变速箱的换挡过程,由此带来的换档顿挫感也随之消失,因此CVT变速箱的动力输出是线性的,在实际驾驶中非常平顺。 2、CVT的传动系统理论上挡位可以无限多,挡位设定更为自由,传统传动系统中的齿轮比、速比以及性能、耗油、废气排放的平衡,都更容易达到。 3、CVT传动的机械效率、省油性大大优于普通的自动挡变速箱,仅次于手动挡变速箱,燃油经济性要比好很多。

空调系统运行工况实验

空调系统运行工况实验 实验指导书 土木工程系暖通实验室 指导教师:王春慧

一、实验目的 1、了解和掌握空调处理过程和空调系统的组成。 2、测定表冷器的性能。 3、模拟夏季空气处理方案。 4、了解和掌握夏季一次回风系统空气处理过程。 5、掌握空气处理主要过程段的热工计算方法。 二、实验装置 8 9 14 13 12 15 11 10 7 6 5 4 3 2 1 G F E D C B A 图1 1—排风调节阀;2—一次回风调节阀;3—二次回风调节阀;4—新风调节阀;5—新风过滤器; 6—预热器;7—表面式换热器;8—蒸汽喷管;9—再热器;10—送风机;11—电热源; 12—沉浸式换热器;13—水泵;14—风冷热泵模块机;15—蒸汽发生器。 本实验装置如图1所示。该装置主要由空气循环系统、风冷热泵系统、冷(热)媒水系统和蒸汽系统四部分组成。 空气循环系统由空气处理机组、模拟房间和回(排)风管三大部分组成,空气处理机组内包括预热器、表面式换热器、蒸汽喷管、再热器和送风机等,主要实现对空气的热质处理过程;模拟房间内设电热源,用于夏季工况时辅助模拟室内外综合冷负荷;回(排)风管引出一次回风口、二次回风口和排风口。 热泵系统由风冷热泵模块机和沉浸式换热器连接组成,夏季工况时可提供处理循环空气所需的冷量,冬季工况时可提供处理循环空气所需的部分热量。 冷(热)媒水系统由沉浸式换热器通过水泵连接表面式换热器组成,给表面式换热器提供冷(热)量。 蒸汽系统由蒸汽发生器连接蒸汽喷管组成。 全空气空调系统实验装置采用半透明设计,整体固定在机架上,可以模拟全新风系统、再循环式系统、回风式系统等全空气空调系统冬(夏)季工况的切换运行,并能在不同空气流动模式下实现对空气的加热、冷却、加湿、除湿等单独及组合处理过程,同时通过对相关参数的科学测定,可以进行空气处理过程的有关理论分析。 三、实验原理 全空气空调系统通常根据房间送风参数的要求,将空气在空气处理装置中处理后,再通过风道输送到房间中,该系统又称集中空调系统。全空气系统完全是由空气来负担室内的冷负荷、热负荷、湿负荷。根据处理的空气来源不同,全空气系统可分为全新风系统、再循环式系统和回风式系统三大类: 全新风系统又称直流式系统,处理的空气全部来自室外新鲜空气(新风),即新风经处理后送入室内,消除室内的冷、热负荷、湿负荷后排出室外。 再循环式系统又称封闭式系统,处理的空气全部来自室内再循环空气,即室内空气经处理后再送回室内消除室内冷、热负荷、湿负荷。 回风式系统又称混合式系统,处理的空气通常是部分新鲜空气和室内回风的混合空气,即新风和回风混合并经处理后,送入室内消除室内冷、热、湿负荷。回风式系统通常可分为一次回风系统和二次回风系统两大类。一次回风系统是将从房间抽回的空气与室外空气混合、处理后再送入房间中。二次回风系统是

油冷机说明书中文版

重要通告 1.使用本产品前,请用户或操作者认真阅读并理解本使用手册。 2.只有能够遵守安全操作要求的人才被允许操作使用本产品。对因为 没有理解本使用手册或没有严格按照本使用手册的使用要求进行操作而造成的安全事故或伤害,本公司不承担任何法律责任。 3.对不能按照本产品使用手册的安装、使用及维护要求进行操作的, 或者未经本公司售后部门授权擅自改动本产品内部线路、管路、部件、内部设定参数的,或者强行按住电气元件使其非正常工作的,本公司将不承担质保期内的保修服务。 4.使用时应保证被控制对象及使用环境对本产品本身没有影响或伤 害。 5.在把本产品连接之前确保先接地线,否则可能会导致触电或短路。 6.本产品所有的接线和接管必须由专业技术人员按照规范要求进行 操作。 7.应按照规定的电工接线标准及使用手册中的接线方法说明进行接 线,否则可能会导致触电、火灾或功能障碍。 8.在接线或拆线之前必须切断总电源,不小心碰到电气元件或带电部 分可能导致触电。 9.本产品工作时内部的某些部件或管路温度会很高,请不要碰这些部 件或管路,否则会烫伤。 10.不要用铅笔头或其它尖东西进行操作,否则会导致功能障碍。 11.本产品的维修只能由生产厂家或有授权资格的服务工程师执行。 12.若本使用手册与本公司产品样本的内容发生冲突,请以本使用手

册为准。 13.本使用手册仅供用户和操作者使用。本使用手册及所包含的技 术图纸都禁止被复印、传播或出于市场竞争的目的自用或提供给第三方。如经发现,本公司将依法追究其法律责任。 14.本使用手册的内容变更时恕不另行通知。 15.本使用手册的最终解释权归本公司所有。 16.本使用手册的版权归本公司所有。 目录 1.概述................................................................................................4 2.基本结构及原理.............................................................................................4基本结构.............................................................................................4制冷系统 (4) 2.2.1基本配置 (4) 2.2.1原理描述.............................................................................................4油路系统 (5) 2.3.1基本配置 (5) 2.3.2 原理描

表冷器性能计算书

风量25000m3/h,要求的制冷量127KW,表冷器前的参数为t干=27℃,t湿=19.5℃,焓值=56KJ/Kg,表冷器后的参数t干=15.3℃,t湿=14.6℃,焓值=40.8KJ/Kg 确定表冷器为4P,表冷器净长1750,表冷器高40孔。 表冷器的迎风面积=表冷器净长*表冷器高*38/1000000=1750*40*38/1000000=2.66m2表冷器迎面风速=风量/3600/迎风面积=25000/3600/2.66=2.61m/s 表冷器换热面积=表冷器排数*排间距*表冷器孔数*孔间距*表冷器净长/片间距*2/1000000-3.14*8*8*表冷器排数*孔数=4*32.91*40*38*1750/3.0*2/1000000-3.14*8*8*4*40=234m2 水量=冷量/5/1.163=127/5/1.163=21.9m3/h 铜管内的水流速=水量/3600/(排数/管程数*单管内的流通面积*表冷器也数)=21.9/3600/(4/8*0.0002*40)=1.53m/s 析湿系数=(表冷器入口焓值-表冷器出口焓值)/干空气定压比热/(表冷器入口干球湿度-表冷器出口干球温度)=(56-40.8)/1.01/(27-15.3)=1.28 传热温差=((入口干球温度-12)-(出口干球温度-7))/LN((入口干球温度-12)-(出口干球温度-7))=((27-12)-(15.13-7))/LN((27-12)-(15.13-7))=11.3 传热系数=1.038*(1/(1/(28.943*迎面风速0.619*析湿系数0.816)+1/(174.513*铜管内的水流速0.8))=0.943*(1/(1/(28.943*1.730.619*2.510.816)+1/(174.513*1.15770.8))=47.9W/(m2. ℃) 传热量=传热温差*传热面积*传热系数/1000=11.3*234*47.9/1000=127KW 传热量满足制冷量的要求,即所选表冷器的排数与尺寸合理。

石化空冷器

空气冷却器技术及设备 空气冷却器是以环境空气作为冷却介质,对管内高温流体进行冷却或冷凝的设备,它具有不需要水源,适用于高温、高压的工艺条件,使用寿命长,运转费用低等优点。随着水资源和能源的匮乏以及环保意识的增强,节水、节能、无污染的空气冷却器将会得到更广泛的应用。 一、空冷器的应用 与水作为冷却介质的传统工业冷却系统相比,空冷的优缺点如表1和表2所示。由表可见,在缺水地区(如沙漠地带)或水冷结垢和腐蚀严重的地区,适合采用空冷器。一般在下述条件下采用空冷比较有利。 (1) 热流体出口温度与空气进口温度之差>15℃。 (2) 热流体出口温度>60℃,其允许波动范围>5℃。 (3) 空气的设计气温<38℃。 (4) 有效对数平均温度差≥40℃。 (5) 管内热流体的给热系数<2300 W/(m2 *℃)。 (6) 热流体的凝固点<0℃。 (7) 管侧热流体的允许压降>10kPa,设计压力>100kPa。

二、空冷器的型式 空冷器由管束、风机、构架三个基本部分和百叶窗、风筒、喷淋装置、梯子、平台等辅助部分组成,每个管束有若干排三角形排列的管子,该管子一般是翅片管,也可以是光管。介质的流向通常是逆流,热流体从管束顶端流入,底部流出,空气由下向上流动,冷却热的工艺介质。另外还有风机、百叶窗、构架和风箱等部件,风机驱动空气流过管束,百叶窗通过调节进入空冷器的空气量来改善空冷器的调节和适应性能,构架是支撑管束、风机,百叶窗以及其它附属件的钢结构,风箱用于导流空气。空冷器按管束布置方式可分为水平式和斜顶式;按通风方式可分为鼓风式和引风式;按冷却方式可分为干式、湿式和干湿联合式。 2.1 管束 表3管束的型式与代号

总传热系数经验值

浸没在液体中的盘管总传热系数大致值.W/(m2 带有夹套的容器总传热系数大致值.W/(m2

空气冷却器总传热系数大致值.W/(m2

不同压力下水的汽化潜热 水在一个大气压(0.1MPa)100℃时的汽化潜热为2257.2kJ/kg 饱和水和饱和水蒸气热力性质表(按压力排列) 压力/MPa 温度/℃汽化潜热kJ/kg 0.001 6.9491 2484.1 0.002 17.5403 2459.1 0.003 24.1142 2443.6 0.004 28.9533 2432.2 0.005 32.8793 2422.8 0.006 36.1663 2415 0.007 38.9967 2408.3

0.008 41.5075 2402.3 0.009 43.7901 2396.8 0.01 45.7988 2392 0.015 53.9705 2372.3 0.02 60.065 2357.5 0.025 64.9726 2345.5 0.03 69.1041 2335.3 0.04 75.872 2318.5 0.05 81.3388 2304.8 0.06 85.9496 2293.1 0.07 89.9556 2282.8 0.08 93.5107 2273.6 0.09 96.7121 2265.3 0.1 99.634 2257.6 0.12 104.81 2243.9 0.14 109.318 2231.8 0.16 113.326 2220.9 0.18 116.941 2210.9 0.2 120.24 2201.7 0.25 127.444 2181.4 0.3 133.556 2163.7 0.35 138.891 2147.9 0.4 143.642 2133.6 0.5 151.867 2108.2 0.6 158.863 2086 0.7 164.983 2066 0.8 170.444 2047.7 0.9 175.389 2030.7 1 179.916 2014.8 1.1 184.1 1999.9 1. 2 187.995 1985.7 1. 3 191.64 4 1972.1 1.4 195.078 1959.1 1. 5 198.327 1946. 6 1.6 201.41 1934.6 1. 7 204.346 1923 1. 8 207.151 1911.7 1. 9 209.838 1900.7

表冷器性能测定

4 表冷器性能测定 一、实验目的 通过对表冷器中空气和水的热湿交换过程测试,使学生熟悉并掌握有关测试仪器的安装及使用方法;加深对空气和表冷器直接接触时热湿交换过程的理解。 二、实验内容 1、空调设备运行稳定后,测出系统新风及排风的干球温度和湿球温度。 2、利用表冷器前后己装好的仪表,测出流入及流出表冷器的空气干球温度、湿球温度。 3、利用在表冷器冷水管道上已装好的转子流量计读出通过管道的水流量。并从送、回水管道上所装的温度计读出送回水温度。 13.冷冻水泵14.挡水板15.制冷压缩机16.风冷冷凝器 17.卧式贮液筒18.水箱式蒸发器19.表面冷却器20.蒸汽喷管 21.蒸汽发生器22.给水箱23.热力膨胀阀24.电磁阀

(一) 主要性能参数 在测温热电阻中: t 1~t 10:为空气干、湿球温度。 t 11:为喷水室或表冷器进水口水温。 t 12~t 13:为喷水室、表冷器回水口水温。 t c 、t e 、t x :为制冷剂冷凝温度、蒸发温度和吸气温度, 其主要性能包括: (1)有风调节阀门控制的回流空气导管; (2)设置有空气预热、再热器(均为电加热),可对空气进行加热升温;设置有喷水室,可对空气进行降温、加热及除湿。冷冻水由制冷系统制得; (3)可示范两种气流的混合状态; (4)所有测温装置都用电子式温度数字仪显示; (5)电加热器的电输入值都可分别直接测量,各数值可以和被处理的空气热焓变化进行比较; (6)综合性的各种仪表及控制装置。 实验装置性能参数,使用操作及计算说明如下: ①空气流量:L max = [m 3/h] ②预热器(电加热器) :500w 一组 1000w 一组 ③再热器(电加热器):500w 一组 1000w 一组 ④喷水室最大喷水量:G max = [kg /h] ⑤冷却(冷冻水)系统:冷冻水温可由制冷系统及仪表控制在5℃左右,冷冻水量可调节。制冷系统制冷量Q max =1.7kw 左右。 ⑥使用电源:工作电压:380v (二)有关计算说明: ①空气流量(孔板)计算公式 进风量:ρl G A ?=014.0 [kg /s] 排风量:ρl G E ?=012.0 [kg /s] 式中 ΔL —微压计读数变化值[mm]; ρ—空气密度[kg/m 3 ]。 ②风道散热量:Q=8.5L Δt 式中 L —风道内两测点之间的中心长度[m]; Δt —风道内外的空气温差。 ③空气湿球温度修正 在对空气湿球温度测定时,需满足风速v ≥2.5m/s ,否则应按图4-2进行修正。T s —测得湿球温度[℃] ;Δt s —湿球温度修正值[℃] 实际湿球温度为:S S S t t t ?-='[℃] 图4-2 湿球温度修正图 v=1.0~2.0m/s

三大部件之一+汽车变速箱的发展简史

汽车变速箱的发展简史 在汽车变速箱100多年的历史中,主要经历了从手动到自动的发展过程。目前世界上使用最多的汽车自动变速器为MT手动式变速箱、AT液力自动变速器、AMT电子控制机械式自动变速器、CVT金属带式无级自动变速器四种型式。 [经典的5速手动挡变速箱] MT手动式变速箱 1889年法国人标志研制成功的齿轮变速箱是它的雏形,最早也叫有级式变速箱,后来叫手动式变速箱(MT:Manual Transmission),此后经历了近一个多世纪的发展,仍受到许多喜欢动感操控的人们所喜爱。 MT变速箱被广泛运用于各档次的车上,具体事例不胜枚举,但由于其换档的顿挫感比较明显,在高档商务用车上已逐渐被相对舒适的自动变速箱所取代和淘汰。

[现在应用较广泛的自动变速箱] AT:液力自动变速箱 1908年福特T型汽车最早应用了一种只有两个速率比的自动变速箱。AT在结构和使用上与手动变速箱(MT)有着很大的不同。MT主要由齿轮和轴组成,通过不同的齿轮组合产生变速变矩;而AT由液力变扭器、行星齿轮和液压操纵系统组成,通过液力传递和齿轮组合的方式来达到变速变矩。虽然AT有不用操作离合器、挡位少变化大、操作容易等特点,但由于AT通常有自身带来的动力损耗,不仅对速度变化反应较慢,而且费油不经济,传动效率低变矩范围有限。所以主要适用于2.0L以上的中高档轿车,如东方之子、瑞虎、帕萨特等。此外,由于其机构复杂,修理十分困难、售后成本也很高。

[搭载于飞度上的CVT变速箱] CVT:金属带式无级自动变速器 由于AT仍然是有挡的变速器,不能完全消除换挡时带来的顿挫感,于是,金属带式无级自动变速器出现了。1997年,发明了上百年的CVT开始迈向成熟,进入商业应用阶段。Continuously Variable Transmission(简称CVT)由两组变速轮盘和一条传动带组成,采用传动带和可变槽宽的棘轮进行动力传递。即当棘轮变化槽宽时,相应改变驱动轮与从动轮上传动带的接触半径进行变速,传动带一般用橡胶带、金属带和金属链等。CVT是真正无级化了,它的优点是重量轻,体积小,零件少,与AT比较具有较高的运行效率,油耗较低。但CVT的缺点也很明显:价格昂贵、传动带很容易损坏,不能承受较大的载荷。目前,国内采用CVT技术的主要有旗云CVT、奥迪等。

表冷器面积的计算

稀贵系统表冷器面积的计算、 一、贵铅炉 1)烟气条件 烟气量 7422m3/h.台 烟气温度—600℃烟气烟尘—15g/m3 烟气成份(%): SO 2CO 2 N 2 O 2 H 2 O 0.033 4.153 76.604 14.810 4.400 2)主要设计参数 (1)收尘效率 99.55% (2)阻力 3500Pa (3)漏风率 20% 3)冷却烟道烟气从600℃降到150℃时所放出的热量为1.14×107KJ/h,考虑生产波动,选用600m2的冷却烟道4台,每台贵铅炉配置2台。 计算公式:F=Q/3.6×k×△t 其中,F为传热面积(m2);Q为烟气传给冷却介质的热量(kJ/h) k:传热系数(w/(m3.℃); △t烟气和冷却介质的温度差,通过计算取值为325℃ 因Q有两个数据,一个是1.14×107KJ/h;第二个是根据相关的资料提供的公式进行计算所得,所以,F有两个答案。 第一个答案: 把以上数据代入公式进行计算: F=1.14×107/(3.6×8.1×325)=1203(m2) 第二个答案: 先计算Q值,Q=V[c1-(1+k1) c2t2]+v k1 c k t k 其中:V=7422m3/h ;c1为烟气在高温(600℃)时的比热容,通过计算为1.38 ;t1为600℃;k1为漏风率20%;c2为烟气在低温(150℃)时的比热容,通过计算为1.338 ;t2为600℃;c k为外界温度(本地取30℃)时的比热容,取值为1.325 kJ/( m3.℃);t k为30℃。 代入公式进行计算: Q=7422[1.38×600-(1+0.2) ×1.338×150]+7422×0.2×1.325×30=4.42×106 kJ/h F=4.42×106/(3.6×8.1×325)=466(m2) 二、分银炉 1)烟气条件 烟气量 4000m3/h.台 烟气温度—600℃烟气烟尘—3g/m3 烟气成份(%): SO 2CO 2 N 2 O 2 H 2 O 0.087 4.100 76.603 14.810 4.400

表冷器技术性能描述

表冷器技术性能描述 公司持巨资引进美国OAK公司生产的高速冲床、大型机械涨管机等自动化先进的生产设备,可生产国际上先进的双翻边的肋片,肋片片形有:V形+条缝及正弦波形、正弦波+桥形等多种不同片形的Φ16大管径的热交换器。由于OAK 公司先进的肋片设计,加上肋片和肋管间独特的胀接工艺,保证了换热器肋片和肋管良好的热传导性能,大大强化了肋片和空气侧的换热.从而实现了极佳的热交换效果,保证了该种热交换器是目前国际上换热效率最高的热交换器之一。 一、表冷器性能及特点描述 ?采用独特的换热器翅片形状及结构,由专用模具整体冲压制作的波纹翅片, 在使传热效果显著提高的同时,表面不易积灰,也便于清洗,防止病菌在翅片上滋生; ?采用先进的清洗设备与技术,确保了换热器的表面清洁度,也确保换热器传 热达到节能高效。盘管采用紫铜管、防腐直波纹铝翅片经机械胀管而成。?采用独特的换热器水流程设计,保证合理的水流速及水侧流程与风侧冷量的 平衡关系,充分发挥表冷器的换热能力。 ?选用无缝钢管做集管,在盘管集管最高处上设置有放气阀,排除换热器内运 行初期残余空气,确保换热性能不受影响; ?在盘管集管最低处上设置排水口,避免换热器冻裂等,以确保机组冬、夏安 全运行。 主要性能参数如下: 换热管材料:紫铜管Φ16×0.35 翅片材料:铝箔0.18mm 盘管翅片间距:3.2mm 盘管迎面风速:≤2.5m/s 盘管空气压降:≤80pa 盘管试验压力:2.5Mpa 盘管工作压力:1.6Mpa 盘管工作温度:进口7℃,出口12℃冷凝水盘:采用1.2mm厚钢板制成; ?在其外表面整体粘贴阻燃性闭孔式保温材料,保证其表面不凝露。

(整理)大众变速箱系列

大众变速箱系列 ● 技术原理: DSG只是大众对双离合变速器的专有称呼 DSG变速箱中含有两台电子控制的离合器,当变速器运作时,一组齿轮被啮合,而接近换挡时,下一组段的齿轮已经被预选,但此时这组离合器仍处于分离状态。结合上图解释:离合器1被啮合,输入轴1开始工作,而此时离合器2分离,输入轴2不工作,但此时它已经被预选,整个过程中确保至少有一组齿轮在输出动力,从而不会导致动力传递的间断。为配合以上过程,输入轴1被设计为实心传动轴,输入轴2则为空心传递轴,输入轴1连接1、3、5、7(DQ200)及倒档(DQ250),输入轴2传动轴连接2、4、6档及倒档(DQ200)。

DSG变速箱系统的核心组件包含智能电子液压换挡控制系统、双离合器、双输入轴和双输出轴(DQ200为三个)共同完成换挡过程。控制系统由一个机电控制模块和多个独立传感器的控制阀组件组成。机电控制模块收集并处理传感器的信号数据,对离合器、输入轴、液压系统等进行控制。此外,该系统还控制了调节阀、转换阀等多种液压阀。

DSG变速箱手动模式(Tiptronic)下可以自行进行跳跃降档,如果起始档位和最终选择档位属于同一个离合器控制,则会通过另一离合器控制的档位转换一下,如果起始档位和最终档位不属于同一个离合器控制的,则可以直接跳跃至所定档位。 下图为DQ250工作原理:

输入轴1在空心的输入轴2内部,通过花键与离合器1联接,输入轴1连接1/3/倒档齿轮及5档螺旋齿轮,在1档和3档之间还有输入轴1的转速传感器的靶轮;输出轴2同样通过花键和离合器2联接,输入轴2上有2/4/6档齿轮,在2档和4档之间也有与之对应的转速传感器靶轮。

空冷器传热系数经验值

表5 la 空 ;令器传热系数经验值(以光皆外表面积为基准) 介贡代热系数U。,千卡/米一时.匕介册传热系数u“千卡/米-时?匕 液体冷却 油品2" API 亟池8?14°APl 931 (平均温度)50 ?80 1501 (平均温度)30 ?50 1501 (平均温度)65 ?110 2001 (平均温度)50 ?80 2001 (平均温度)150?200 225?275 油S:30a APf 煤油275?300 651 (平均澄度)60 ?115 重石脑油300?325 93C (平均温度)125?175 轻石脑油325?350 1501 (平均澈度)225?275 汽油353?375 2001 (平的温度)250?300 轻煙类375?400 油品4 ° API 醇及大多数冇机溶剂350?375 651 (平均温度)125?175 5J0?600 93r (平均温度)250?300 25%的盐水(水75%)450?550 1501《平均温哎)273?325 水600?700 200 V (平均温窿)300?350 50%乙烯乙二醇和水500?600 续漫 蒸汽7G0 ?8()0 汽油300?375 含E%不凝代的蒸汽5C0?550 汽油-蒸尺混合物350?375 含20%不凝气的蒸汽475?500 中等组分炷类225?250 含40%不凝代的憑汽350?375 中等组分烽类水■蒸汽275?300 纯的轻泾“0 ?425 纯有机溶剂375~400 混合的轻炷325 ?375 500?550 传热系数U“千卡/米2■时.匕 介赋压力,公斤力/厘米* 0.7 3.5 721 35 轻组分烧75 ?100 150 ?175 225 ?250 325?350 850?375 中尊纽分烧及有机溶剂75 ?100 】75?200 225?250 325?350 350?375 轻无机气体50 ?75 75 ?100 150?175 225?250 250?275 V空气40 ?50 75 ?100 125?150 200?225 225?250 50 ?75 75 ?100 150?175 225?250 250?275 蒸汽50 ?75 75 ?100 125?150 225?250 275?300 氮100%100?150 225?250 325?350 425?475 475?500 75%(体积)85 ?140 200?225 300?325 400?425 425?450 50% (体积)76 ?126 176?200 276?300 375?400 423?450 25% (体积〉60 ?115 150?175 225?250 325?350 400?425 介质传热系数U。,千卡/米“时.匸- 介wt 传热系数u。,千卡/米i-Bt r

举升系统-工作原理图gj

概述 括号内号码见图2到图5。 举升系统原理图主要包括了车箱举升系统的 操作,但是举升和盘制动冷却油箱是举升和盘制动冷却系统的共用油箱,冷却系统的几个部件也包括在此图中。 举升系统原理图中的几个单独的部件大致介 绍如下,其具体的维修操作在本手册相关的章节中查询。 举升和盘制动冷却油箱(1) 见230--0040节“举升和盘制动冷却油箱”。 举升和盘制动冷却油箱是举升系统和油冷盘 制动冷却油的共用油箱,它装于左侧车架纵梁上转向和制动控制油箱后面。 串联泵(2) 见230—0050节“串联举升泵”。 串联齿轮泵装于发动机动力输出端,为举升系统和后冷却盘制动的操作总成提供液压油。 这是一个典型的多联齿轮泵,由两个单独的部分连接在一起作为一个整体装置。 泵的前部从举升和盘制动冷却油箱吸入液压油,将油泵到举升控制阀(3)内,依靠阀芯位置的移动使油液在举升回路中流动,当阀芯处于“浮动”位置时,油液流经多路块(4)为制动系统补油。 泵的后部从举升和盘制动冷却油箱吸入液压油,油液经过多路块(4)为盘制动冷却系统供油。 举升控制阀(3) 见230—0060节“举升控制阀”。在这一章中也提到了多路块(4)。 举升控制阀装于圈梁后部,车架纵梁左外侧,它将液压油直接导入举升缸,去控制车箱的举升或下落。 举升控制阀体是一个四位阀芯和一个溢流阀的集合体。阀芯的四个位置分别为“举升”、“保持”、“浮动”和“下落”,阀芯在“保持”位置闭锁。 注:除了举升或下落车箱外,控制手柄应—直保持在“浮动”位置。 溢流阀总成装在压力入口附近,当液压系统压力超过190巴(2750磅/英寸2)时,阀芯将会打开。 系统的溢流压力可以通过驾驶室支架左后侧的侧压点进行测试或调节。 举升缸(5) 见230----0130节“举升缸”。 车架纵梁间有两个举升缸,缸基座端与车箱相连接,有杆端与车架相连接。缸体为双级缸,并且在第二级动力下降。 反跳阀(6) 见230----0090节“反跳阀”。 反跳阀装于变速箱后部的支架上,在液压系统中防止车箱举升缸(5)在倾卸负载失去平衡时,由于车厢的拖拉而使缸体内部产生真空。反跳阀还有供给回油的作用,油液从车箱下降回路通过举升控制阀(3),回到举升和盘制动冷却油箱(1)。 盘制动油滤器(7) 在多路块(4)和盘制动油冷器(8)之间液压管路上装有一个全流油滤器。油滤器有一卸荷阀,在压力为1巴(15磅/英寸2)时打开,使油液在堵塞时由旁通油滤器流过。日常必须检查油滤器指示灯,当指示灯显示更换滤芯时,即必须更换。 盘制动油冷器(8) 见210---0050节“盘制动油冷器”。 盘制动油冷器连接在盘制动油滤器(7)和盘制动总成之间的液压系统中,用于冷却盘制动冷却油,盘制动油冷器连接在传动箱油冷器和发动机水