塑性指数

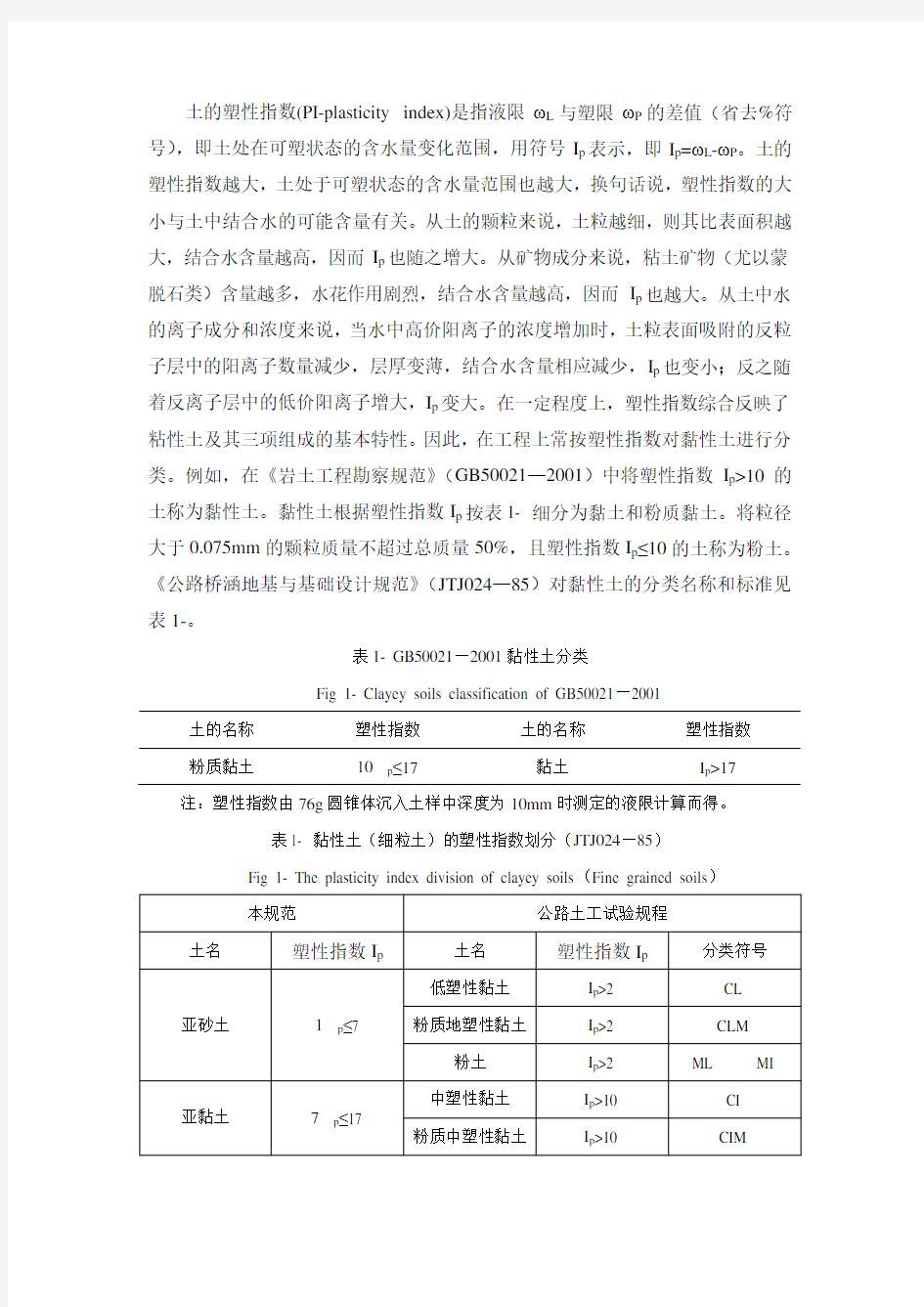

土的塑性指数(PI-plasticity index)是指液限ωL与塑限ωP的差值(省去%符号),即土处在可塑状态的含水量变化范围,用符号I p表示,即I p=ωL-ωP。土的塑性指数越大,土处于可塑状态的含水量范围也越大,换句话说,塑性指数的大小与土中结合水的可能含量有关。从土的颗粒来说,土粒越细,则其比表面积越大,结合水含量越高,因而I p也随之增大。从矿物成分来说,粘土矿物(尤以蒙脱石类)含量越多,水花作用剧烈,结合水含量越高,因而I p也越大。从土中水的离子成分和浓度来说,当水中高价阳离子的浓度增加时,土粒表面吸附的反粒子层中的阳离子数量减少,层厚变薄,结合水含量相应减少,I p也变小;反之随着反离子层中的低价阳离子增大,I p变大。在一定程度上,塑性指数综合反映了粘性土及其三项组成的基本特性。因此,在工程上常按塑性指数对黏性土进行分类。例如,在《岩土工程勘察规范》(GB50021—2001)中将塑性指数I p>10的土称为黏性土。黏性土根据塑性指数I p按表1- 细分为黏土和粉质黏土。将粒径大于0.075mm的颗粒质量不超过总质量50%,且塑性指数I p≤10的土称为粉土。《公路桥涵地基与基础设计规范》(JTJ024—85)对黏性土的分类名称和标准见表1-。

表1- GB50021—2001黏性土分类

Fig 1- Clayey soils classification of GB50021—2001

土的名称塑性指数土的名称塑性指数

粉质黏土1017

注:塑性指数由76g圆锥体沉入土样中深度为10mm时测定的液限计算而得。

表1- 黏性土(细粒土)的塑性指数划分(JTJ024—85)

Fig 1- The plasticity index division of clayey soils(Fine grained soils)

本规范公路土工试验规程

土名塑性指数I p土名塑性指数I p分类符号

亚砂土1

低塑性黏土I p>2 CL

粉质地塑性黏土I p>2 CLM 粉土I p>2 ML MI

亚黏土7

中塑性黏土I p>10 CI

粉质中塑性黏土I p>10 CIM

高塑性黏土I p>26 CH 黏土I p>17

极高塑性黏土I p>26 CE 注:塑性指数由76g平衡锥沉入土样中深度为10mm时测定的液限计算而得。

表1- 常见黏土矿物的液、塑限

Fig 1- Liquid and plastic limit of common clay minerals content

高岭土伊利土钠蒙脱土其他蒙脱土粗粒土液限ωL(%)40~60 80~120 700 300~650 20或0 塑性指数I p10~25 50~70 600 200~550 0 活动度0.4 0.9 7 1.5 0

南京水利科学研究院土工研究所. 土工试验技术手册[M]. 北京:人民交通出版社,2003.

表3- 具有不同被吸附阳离子的黏土矿物的界限含水量值

Fig 3- The atterberg's limits of clay minerals of different adsorbed cations

Na+K+Ca2+Mg2+液限/% I p/% 液限/% I p/% 液限/% I p/% 液限/% I p/% 高岭石29 1 35 7 34 8 39 11 伊利石61 27 81 38 90 50 83 44 蒙脱石344 251 161 104 166 101 158 99

何信芳. 膨胀土上的基础[J]. 建筑结构, 1980, 2: 011.

第四章 塑性变形(含答案)

第四章塑性变形(含答案) 一、填空题(在空白处填上正确的内容) 1、晶体中能够产生滑移的晶面与晶向分别称为________和________,若晶体中这种晶面与晶向越多,则金属的塑性变形能力越________。 答案:滑移面、滑移方向、好(强) 2、金属的再结晶温度不仅与金属本身的________有关,还与变形度有关,这种变形度越大,则再结晶温度越________。 答案:熔点、低 3、晶体的一部分沿一定晶面和晶向相对于另一部分发生滑动位移的现象称为________。答案:滑移 4、由于________和________的影响,多晶体有比单晶体更高的塑性变形抗力。 答案:晶界、晶粒位向(晶粒取向各异) 5、生产中消除加工硬化的方法是________。 答案:再结晶退火 6、在生产实践中,经冷变形的金属进行再结晶退火后继续升高温度会发生________现象。答案:晶粒长大 7、金属塑性变形后其内部存在着残留内应力,其中________内应力是产生加工硬化的主要原因。 答案:第三类(超微观) 8、纯铜经几次冷拔后,若继续冷拔会容易断裂,为便于继续拉拔必须进行________。 答案:再结晶退火 9、金属热加工时产生的________现象随时被再结晶过程产生的软化所抵消,因而热加工带来的强化效果不显著。 答案:加工硬化 10、纯铜的熔点是1083℃,根据再结晶温度的计算方法,它的最低再结晶温度是________。答案: 269℃ 11、常温下,金属单晶体塑性变形方式有________和________两种。 答案:滑移、孪生 12、金属产生加工硬化后会使强度________,硬度________;塑性________,韧性________。答案:提高、提高、降低、降低 13、为了合理地利用纤维组织,正应力应________纤维方向,切应力应________纤维方向。答案:平行(于)、垂直(于) 14、金属单晶体塑性变形有________和________两种不同形式。 答案:滑移、孪生 15、经过塑性变形的金属,在随后的加热过程中,其组织、性能和内应力将发生一系列变化。大致可将这些变化分为________、________和________。 答案:回复、再结晶、晶粒长大 16、所谓冷加工是指金属在________以下进行的塑性变形。 答案:再结晶温度

弹性板塑性板计算区别

弹性板塑性板计算区别 Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】

关于弹性法和塑性法计算板的区别 两个简单认识: 1、塑性变形金属零件在外力作用下产生不可恢复的永久变形。通过塑性变形不仅可以把金属材料加工成所需要的各种形状和尺寸的制品,而且还可以改变金属的组织和性能。一般使用的金属材料都是多晶体,金属的塑性变形可认为是由晶内变形和晶间变形两部分组成。 2、弹性变形材料在受到外力作用时产生变形或者尺寸的变化,而且能够恢复的变形叫做弹性变形。 五种计算理论: 1.线弹性分析方法。我们结构设计大多数都是按线弹性分析的。国内外所有设计软件在分析的时候,也都是作线弹性分析。按弹性理论结构分析方法认为,结构某一截面达到承载力极限状态,结构即达到承载力极限状态。 2.塑性重分布方法。我国规范和软件中,单向板、梁等,都是此种方法。这种方法其实只是在线弹性分析结果上的一种内力调整。结构承载力的可靠度低于按弹性理论设计的结构,结构的变形及塑性绞处的混凝土裂缝宽度随弯矩调整幅度增加而增大。 3.塑性极限方法。双向板一般按这种方法设计。但是双向板也可以按 弹性分析结果设计,在PMCAD里可以选择。按塑性理论结构分析方法 认为,结构出现塑性绞后,结构形成几何可变体系,结构即达到承载 力极限状态.机构设计从弹性理论过渡到塑性理论使结构承载力极限状态的概念从单一截面发展到整体结构 4.非线性分析方法。有几何非线性和材料非线性分析之分,原理及内 容较多,需看相关书籍。但一般设计很少做非线性分析,只有少数情 形需要,如特殊结构特殊作用。比如罕遇地震分析,p-delta分析, push分析等。 5.试验分析方法。国外对复杂结构一般进行模型试验分析。国内很少 做。 规范规定:

第三章 塑性变形的基本规律

第三章塑性变形的基本规律 1、体积不变定律的概念 在金属压力加工的理论研究和实际计算中,通常认为变形前后金属的体积保持不变,它是变形计算的基本依据之一。若设变形前金属的体积为V0,变形后的体积为V1,则有: V0 = V1 =常数 2、最小阻力定律的内容 实践证明:物体在变形过程中,其质点有向各个方向移动的可能时,则物体内的各质点将是沿着阻力最小的方向移动,这就是通常所讲的最小阻力定律的定义。 3、弹塑性共存定律的概念和实际意义 A 概念 我们把金属塑性变形在加工中一定会有弹性变形存在的情况,称之为弹塑性共存定律。 B 实际意义 弹塑性共存定律在轧钢中具有很重要的实际意义,可用以指导我们生产的实践。 (1)用以选择工具 (2)由于弹塑性共存,轧件的轧后高度总比预先设计的尺寸要大 4、极限状态理论 A 极限状态的类型 第一种极限状态是屈服,第二种极限状态是破坏。屈服是金属由弹性变形转变为塑性变形的转折点,是塑性变形的开端。破坏则是金属塑性变形过程的终结。 B 金属屈服极限σs与金属屈服的概念 (1)金属屈服极限σs的概念:它是在特定条件下测得的,即是在室温下,慢速单向拉伸或单向压缩(线应力状态)时测定的金属发生屈服时的单向拉伸或单向压缩的应力值。 (2)金属的屈服:金属发生塑性变形时所需的外力大,则我们说金属难屈服,它的变形抗力就大,即不容易变形;金属发生塑性变形时所需的外力小,则我们说金属容易屈服,它的变形抗力就小,即容易变形。

C 在线应力状态下由拉伸实验建立的屈服条件 拉伸一试样,当主应力σ1的数值达到该材料的屈服极限(σ1=σs )时,试样开始发生塑性变形。 D 极限状态理论 它是研究弹性变形终了、塑性变形即将开始时主应力与屈服极限间关系的理论。 E 主应力差理论(Tresca 屈服条件) Tresca 屈服条件为: (3-6) F 能量理论(Mises 屈服条件) 其屈服条件表达式为: (3-7) Mises 屈服条件的简化形式: (3-8) 式中的m=1~1.155。 s m σσσ=-31s σσσσσσσ=-+-+-21323222121)()()(s σσσ=-31

弹性变形与塑性变形

一、弹性与塑性的概念 可变形固体在外力作用下将发生变形。根据变形的特点,固体在受力过程中的力学行为可分为两个明显不同的阶段:当外力小于某一限值(通常称之为弹性极限荷载)时,在引起变形的外力卸除后,固体能完全恢复原来的形状,这种能恢复的变形称为弹性变形,固体只产生弹性变形的阶段称为弹性阶段;当外力一旦超过弹性极限荷载时,这时再卸除荷载,固体也不能恢复原状,其中有一部分不能消失的变形被保留下来,这种保留下来的永久变形就称为塑性变形,这一阶段称为塑性阶段。 根据上述固体受力变形的特点,所谓弹性,就定义为固体在去掉外力后恢复原来形状的性质;而所谓塑性,则定义为在去掉外力后不能恢复原来形状的性质。“弹性(Elasticity)”与“塑性(P lasticity)”就是可变形固体的基本属性,两者的主要区别在于以下两个方面: 1)变形就是否可恢复 ........:弹性变形就是可以完全恢复的,即弹性变形过程就是一个可逆的过程;塑性变形则就是不可恢复的,塑性变形过程就是一个不可逆的过程。 2)应力与应变之间就是否一一对应 ..............:在弹性阶段,应力与应变之间存在一一对应的单值函数关系,而且通常还假设就是线性关系;在塑性阶段,应力与应变之间通常不存在一一对应的关系,而且就是非线性关系(这种非线性称为物理非线性)。 工程中,常把脆性与韧性也作为一对概念来讲,它们之间的区别在于固体破坏时的变形大小,若变形很小就破坏,这种性质称为脆性;能够经受很大变形才破坏的,称为韧性或延性。通常,脆性固体的塑性变形能力差,而韧性固体的塑性变形能力强。 二、弹塑性力学的研究对象及其简化模型 弹塑性力学就是固体力学的一个分支学科,它由弹性理论与塑性理论组成。弹性理论研究理想弹性体在弹性阶段的力学问题,塑性理论研究经过抽象处理后的可变形固体在塑性阶段的力

钢丝塑性变形程度表示方法及计算

丝材变形程度表示方法及计算 信息来源:金属制品网日期:2013-3-20 点击:489 文字大小:[大][中][小] 1. 丝材变形程度表示方法及计算 拉拔时丝材通过模孔变形的结果是截面积减少而长度增长。变形程度愈大,上述变化愈大。为衡量拉拔变形程度的大小,经常采用下列参数: 1.1.延伸系数 延伸系数(拉伸系数)代号为μ,表示拉拔后丝材长度与原长度之比,或表示为拉拔后截面积减小的倍数: (1) 式中l o——拉拔前长度;l K——拉拔后长度;A o——拉拔前截面积; A K——拉拔后截面积;d o——拉拔前直径;d K——拉拔后直径 由于拉拔过程中截面积总是减小的,所以丝材拉拔的延伸系数μ>1 1.2.减面率 减面率(压缩率)代号为Q(q),表示丝材在拉拔后截面积减小的绝对量与拉拔前截面积之比。由于拉拔过程中丝材截面总是减小的,所以减面率的数值小于1(q<1),通常用百分数表示。 (2)

减面率是制定拉拔工艺时经常用到的一个参数。他能准确地反应变形程度的大小,当减面率相同时,尽管粗丝和细丝直径变化绝对值相差很大,但变形程度是一样的。 1.3. 延伸系数自然对数 延伸对数代号为ε,等于延伸系数的自然对数lnμ,引入延伸系数自然对数概念的作用是将乘方、开方运算简化为加减运算,便于配模计算,也为拉拔力和拉拔功的计算提供方便。 (3) ε总=ε1+ε2+ε3+……+εk 1.4. 伸长率 在实际生产中,除用μ、q和ε表示变形程度外,有时还用伸长率来表示变形程度。伸长率代号为λ,表示拉拔过程中的绝对伸长与原来长度之比。当变形程度不大时,伸长率数值小于1,因此伸长率也常用百分比表示: (4) 上述四个变形程度参数之间有一定的关系(),可以相互转换。这种关 系是建立在被拉丝材体积不变定律基础上的。例如延伸系数与其它变形参数的关系式如下: (5) 为便于计算,将各参数換算关系式列于表1。

弹性变形与塑性变形

一、弹性和塑性的概念 可变形固体在外力作用下将发生变形。根据变形的特点,固体在受力过程中的力学行为可分为两个明显不同的阶段:当外力小于某一限值(通常称之为弹性极限荷载)时,在引起变形的外力卸除后,固体能完全恢复原来的形状,这种能恢复的变形称为弹性变形,固体只产生弹性变形的阶段称为弹性阶段;当外力一旦超过弹性极限荷载时,这时再卸除荷载,固体也不能恢复原状,其中有一部分不能消失的变形被保留下来,这种保留下来的永久变形就称为塑性变形,这一阶段称为塑性阶段。 根据上述固体受力变形的特点,所谓弹性,就定义为固体在去掉外力后恢复原来形状的性质;而所谓塑性,则定义为在去掉外力后不能恢复原来形状的性质。“弹性(Elasticity)”和“塑性(Plasticity)”是可变形固体的基本属性,两者的主要区别在于以下两个方面: 1)变形是否可恢复 .......:弹性变形是可以完全恢复的,即弹性变形过程是一个可逆的过程;塑性 变形则是不可恢复的,塑性变形过程是一个不可逆的过程。 2)应力和应变之间是否一一对应 .............:在弹性阶段,应力和应变之间存在一一对应的单值函数关 系,而且通常还假设是线性关系;在塑性阶段,应力和应变之间通常不存在一一对应的关系,而且是非线性关系(这种非线性称为物理非线性)。 工程中,常把脆性和韧性也作为一对概念来讲,它们之间的区别在于固体破坏时的变形大小,若变形很小就破坏,这种性质称为脆性;能够经受很大变形才破坏的,称为韧性或延性。通常,脆性固体的塑性变形能力差,而韧性固体的塑性变形能力强。 二、弹塑性力学的研究对象及其简化模型 弹塑性力学是固体力学的一个分支学科,它由弹性理论和塑性理论组成。弹性理论研究理想弹性体在弹性阶段的力学问题,塑性理论研究经过抽象处理后的可变形固体在塑性阶段的力

快速三维塑性变形在线计算方法研究

2018年5月 控 制 工 程 May. 2018 第25卷第5期 Control Engineering of China V ol.25, No.5 文章编号:1671-7848(2018)05-0777-07 DOI: 10.14107/https://www.360docs.net/doc/194491977.html,ki.kzgc.160573 快速三维塑性变形在线计算方法研究 陈超超1a ,何安瑞1b ,高雷2,郭德福3 (1.北京科技大学 a.高校轧制国家工程研究中心;b.高校轧制国家工程研究中心,北京,100083;2.北京首钢自动化信息技 术有限公司 总工办,北京 100041;3.湖南华菱涟源钢铁有限公司2250热轧厂,湖南 娄底 417009) 摘 要:带钢三维塑性变形计算是板带轧机板形设定模型的关键,其计算速度、精度及稳 定性是当前制约轧制变形在线计算的重要因素。基于现有三维差分变形模型的理论局限 性,结合增量理论和流体动力摩擦理论,考虑应力与应变之间的关系处理、带钢单元剪应 力的作用及带钢与工作辊接触面上纵向与横向摩擦系数的不一致性等,构造了差分模型的 基本方程,利用渐近分析原理对基本方程中的应力、应变及变形速率等参数进行归一化处 理,建立了基于有限体积法的带钢三维塑性变形模型,并且通过稳定双共轭梯度算法实现 快速稳定求解,得到热轧精轧机组各机架轧制压力的横向分布。通过与用ANSYS 建立的 有限元模型对比,结果表明计算结果可靠且稳定性好,计算时间由3.5 h 缩短为31 ms ,验 证了快速三维塑性变形计算方法在线应用的可行性。 关键词:塑性变形;板形;三维差分;渐近分析;有限体积法 中图分类号:TG335.5 文献标识码:A Research on Rapid Online Calculation Method of Three-dimensional Plastic Deformation CHEN Chao-chao 1a , HE An-rui 1b , GAO Lei 2, GUO De-fu 3 (1. a. National Engineering Research Center for Advanced Rolling; b. National Engineering Research Center for Advanced Rolling, University of Science & Technology Beijing, Beijing 100083, China; 2. General office, Beijing Shougang Automation Information Technology Co., Ltd, Beijing 100041, China; 3. 2250 mm Hot Strip Mill, Hunan Valin Lianyuan Iron & Steel Co., Ltd, Loudi 417009, China ) Abstract: Three-dimensional plastic deformation calculation of strip is a key part of the shape setup model in strip rolling mill. The numerical efficiency, accuracy and stability of the calculation model are the main factors that have restricted the application of online calculation. Based on the theoretical limitations of existing models of three-dimensional difference deformation, combined with the incremental theory and hydrodynamic friction theory, considering the relationship between stress and strain, the effect of unit shear stress on the deformation zone and the difference of lateral and longitudinal friction coefficient at the interface between the working roll and strip, basic equations of the difference model are constructed. According to the asymptotic calculation principle, relevant parameters in the basic equations such as stress, strain, deformation rate, etc. are normalized. And then the three-dimensional plastic deformation model of strip is established by using the finite volume method, which can be used to calculate lateral rolling force distribution of each stand in hot strip mills rapidly by BICGSTAB algorithm. The feasibility of online application of the rapid three-dimensional plastic deformation model is validated by contrasting with the finite element model established by ANSYS software, which reflects that the result of calculation is reliable and stable and the computation time is shortened to 31 ms from 3.5 h. Key words: Plastic deformation; shape; three-dimensional difference; asymptotic calculation; finite volume method 万方数据

弹性法和塑性法计算板的区别

弹性法和塑性法计算板的区别 两个简单认识: 1、塑性变形金属零件在外力作用下产生不可恢复的永久变形。通过塑性变形不仅可以把金属材料加工成所需要的各种形状和尺寸的制品,而且还可以改变金属的组织和性能。一般使用的金属材料都是多晶体,金属的塑性变形可认为是由晶内变形和晶间变形两部分组成。 2、弹性变形材料在受到外力作用时产生变形或者尺寸的变化,而且能够恢复的变形叫做弹性变形。 五种计算理论: 1.线弹性分析方法。我们结构设计大多数都是按线弹性分析的。国内外所有设计软件在分析的时候,也都是作线弹性分析。按弹性理论结构分析方法认为,结构某一截面达到承载力极限状态,结构即达到承载力极限状态。 2.塑性重分布方法。我国规范和软件中,单向板、梁等,都是此种方法。这种方法其实只是在线弹性分析结果上的一种内力调整。结构承载力的可靠度低于按弹性理论设计的结构,结构的变形及塑性绞处的混凝土裂缝宽度随弯矩调整幅度增加而增大。 3.塑性极限方法。双向板一般按这种方法设计。但是双向板也可以按 弹性分析结果设计,在PMCAD 里可以选择。按塑性理论结构分析方法 认为,结构出现塑性绞后,结构形成几何可变体系,结构即达到承载 力极限状态.机构设计从弹性理论过渡到塑性理论使结构承载力极限状态的概念从单一截面发展到整体结构 4.非线性分析方法。有几何非线性和材料非线性分析之分,原理及内 容较多,需看相关书籍。但一般设计很少做非线性分析,只有少数情 形需要,如特殊结构特殊作用。比如罕遇地震分析,p-delta 分析, push 分析等。 5.试验分析方法。国外对复杂结构一般进行模型试验分析。国内很少 做。 规范规定: 各种双向板可按弹性进行计算(《混凝土结构设计规范》5.2.7 规定),同时应对支座或节点弯矩进行调幅(5.3.1 条规定的,其实这也是考虑塑性内力充分布);连续单向板宜按塑性计算(《混凝土结构设计规范》5.3.1 条规定),同时尚应满足正常使用极限状态的要求或采取有效的构造措施。 承受均布荷载的周边支承的双向板,可按塑性铰线法或条带法等塑性极限分析方法进行承载能力极限状态设计(《混凝土结构设计规范》5.3.2 规定),同时应满足

塑性变形力学计算

杆件的塑性变形 15.1 概 述 工程问题中绝大部分构件必须在弹性范围内工作,不允许出现塑性变形。但有些问题确须考虑塑性变形。 15.2 金属材料的塑性性质 图15.1是低碳钢拉伸的应力-应变曲线。过屈服极限后,应力和应变的关系是非线性的有 p e εεε+= (15.1) 弹性范围内,应力和应变之间是单值对应的。塑性阶段却并非如此,应力和应变不再是单值对应的关系(如图15.2)。 下面是几种常见的塑性材料模型。 图 15.1 低碳钢拉伸的应力-应变曲线 图15.2 弹塑性应力-应变

有时也把应力-应变关系近似地表为幂函数,幂强化材料的应力-应变关系曲线如图15.7所示。 n εσc = 15.3 拉伸和压缩杆系的塑性分析 现以图15.8所示两端固定的杆件为例来说明静不定拉压杆系的塑性分析,当载荷P 逐渐增加时,杆件两端的反力是 b a Pa R b a Pb R += ' += 21 (a) P 力作用点的位移是 ()b a EA Pab EA a R += = 1δ (b) 如a b >则21R R >。随着P 的增加, AC 段 图 图 图15.4 图15.6 图 15.5 图15.7

的应力将首先达到屈服极限。若相应的载荷 为1P ,载荷作用点的位移为1δ,由(a )、(b ) 两式求得 () b b a A P A b a b P R += =+= s 1, S 111σσ E a s 1σδ= 由平衡方程可知 S 2σA P R -= (c) 载荷作用点c 的位移为 ()EA b P P 11-+ =δδ (d) CB 段也进入塑性阶段时,S 2σA R =,由(c )式求出相应的载荷为 S 22σA P = 载荷达到2P 后,整个杆件都已进入塑性变形。 例18.1 在图15.9a 所示静不定结构中,设三杆的材料相同,横截面面积同为A 。试求使结构开始出现塑性变形的载荷1P 、极限载荷 p P 。 解:以1N 和2N 分别表AC 和AD 杆的轴力,3N 表AB 杆的轴力。令s 1E E =, s 1A A =,得 图

弹塑性计算

编辑本段1. 引言 《建筑抗震设计规范》5.5.2条规定,对于特别不规则的结构、板柱-抗震墙、底部框架砖房以及高度不大于150m的高层钢结构、7度三、四类场地和8度乙类建筑中的钢筋混凝土结构和钢结构宜进行弹塑性变形验算。对于高度大于150m的钢结构、甲类建筑等结构应进行弹塑性变形验算。《高层建筑混凝土结构技术规程》5.1.13条也规定,对于B级高度的高层建筑结构和复杂高层建筑结构,如带转换层、加强层及错层、连体、多塔结构等,宜采用弹塑性静力或动力分析方法验算薄弱层弹塑性变形。 历史上的多次震害也证明了弹塑性分析的必要性:1968年日本的十橳冲地震中不少按等效静力方法进行抗震设防的多层钢筋混凝土结构遭到了严重破坏,1971年美国San Fernando地震、1975年日本大分地震也出现了类似的情况。相反,1957年墨西哥城地震中11~16层的许多建筑物遭到破坏,而首次采用了动力弹塑性分析的一座44层建筑物却安然无恙,1985年该建筑又经历了一次8.1级地震依然完好无损。 可以看出,随着建筑高度迅速增长,复杂程度日益提高,完全采用弹性理论进行结构分析计算和设计已经难以满足需要,弹塑性分析方法也就显得越来越重要。 2.现有弹塑性分析方法综述 2.1 静力弹塑性分析 1. 计算方法 (1) 建立结构的计算模型、构件的物理参数和恢复力模型等; (2) 计算结构在竖向荷载作用下的内力; (3) 建立侧向荷载作用下的荷载分布形式,将地震力等效为倒三角或与第一振型等效的水平荷载模式。在结构各层的质心处,沿高度施加以上形式的水平荷载。确定其大小的原则是:水平力产生的内力与前一步计算的内力叠加后,恰好使一个或一批杆件开裂或屈服; (4) 对于开裂或屈服的杆件,对其刚度进行修改后,再增加一级荷载,又使得一个或一批杆件开裂或屈服; (5) 不断重复步骤(3)、(4),直至结构达到某一目标位移或发生破坏,将此时的结构的变形和承载力与允许值比较,以此来判断是否满足“大震不倒”的要求。 2. 计算模型 POA方法中结构的弹塑性是通过定义构件力和变形的关系曲线实现。对于梁和柱,可以较为准确的模拟。但是对于剪力墙,一直没有理想的计算模型,目前可以进行POA的商用计算软件包括MIDAS/GEN等,是将剪力墙简化为两根刚体梁通过非线性弹簧(包括轴向变形、弯曲变形、剪切变形

弹性变形与塑性变形

、弹性和塑性的概念 可变形固体在外力作用下将发生变形。根据变形的特点,固体在受力过程中的力学行为可分为两个明显不同的阶段: 当外力小于某一限值(通常称之为弹性极限荷载)时,在引起变形的外力卸除后,固体能完全恢复原来的形状,这种能恢复的变形称为弹性变形,固体只产生弹性变形的阶段称为弹性阶段;当外力一旦超过弹性极限荷载时,这时再卸除荷载,固体也不能恢复原状,其中有一部分不能消失的变形被保留下来,这种保留下来的永久变形就称为塑性变形,这一阶段称为塑性阶段。 根据上述固体受力变形的特点,所谓弹性,就定义为固体在去掉外力后恢复原来形状的性质;而所谓塑性,则定义为在去掉外力后不能恢复原来形状的性质。弹性(Elasticity)”和塑性(Plasticity)”是可变形固体的基本属性,两者的主要区别在于以下两个方面:1)变形是否可恢复: 弹性变形是可以完全恢复的,即弹性变形过程是一个可逆的过程;塑性....... 变形则是不可恢复的,塑性变形过程是一个不可逆的过程。 2)应力和应变之间是否一一对应: 在弹性阶段,应力和应变之间存在一一对应的单值函数关............. 系,而且通常还假设是线性关系;在塑性阶段,应力和应变之间通常不存 在一一对应的关系,而且是非线性关系(这种非线性称为物理非线性)。 工程中,常把脆性和韧性也作为一对概念来讲,它们之间的区别在于固体破坏时的变形大小,若变形很小就破坏,这种性质称为脆性;能够经受很大变形才破坏的,称为韧性或延性。 通常,脆性固体的塑性变形能力差,而韧性固体的塑性变形能力强。 二、弹塑性力学的研究对象及其简化模型

弹塑性力学是固体力学的一个分支学科,它由弹性理论和塑性理论组成。弹性理论研究理想弹性体在弹性阶段的力学问题,塑性理论研究经过抽象处理后的可变形固体在塑性阶段的力学问题。因此,弹塑性力学就是研究经过抽象化的可变形固体,从弹性阶段到塑性阶段、直至最后破坏的整个过程的力学问题。 构成实际固体的材料种类很多,它们的性质各有差异,为便于研究,往往根据材料的主要性质做出某些假设,忽略一些次要因素,将它抽象为理想的“模型”。在弹性理论中,实际固体即被抽象为所谓的“ 理想弹性体”,它是一个近似于真实固体的简化模型。“理想弹性”的特征是: 在一定的温度下,应力和应变之间存在一一对应的关系,而且与加载过程无关,与时间无关。 在塑性理论中,由于实际固体材料在塑性阶段的应力-应变关系过于复杂,若采用它进行理论研究和计算都非常复杂,因此,同样需要进行简化处理。常用的简化模型可分为两类,即理想塑性模型和强化模型。 1.理想塑性模型 在单向应力状态下,理想塑性模型的特征如图 0.1 所示。理想塑性模型又分为理想弹塑性模型和理想刚塑性模型。当所研究的问题具有明显的弹性变形时,常采用理想弹塑性模型。 在总变形较大、而且弹性变形部分远小于塑性变形部分时,为简化计算,常常忽略弹性变形部分,而采用理想刚塑性模型;另外,在计算结构塑性极限荷载时,也常采用理想刚塑性模型。 2.强化模型 在单向应力状态下,强化模型的特征如图 0.2 所示。强化模型又分为线性强化弹塑性模型、线性强化刚塑性模型和幂次强化模型三种。

塑性变形计算题

五、计算题(共30分,每小题10分) 1. 已知某点的应力状态。(共18分) 1)求该点的主应力和主方向(10分); 2)通过计算判断该点是否处于平面应变状态(3分); 3)画出该点的应力莫尔圆和应变莫尔圆(5分)。 2. 如图所示,已知两端封闭且足够长的薄壁圆筒的半径为r,壁厚 为t,屈服应力为。该圆筒受内压p的作用而产生塑性变形,设材 料各向同性且忽略其弹性变形,求: ⑴内压p的大小; ⑵圆筒切向、轴向及径向应变增量的比值。(12分) 3. 已知半径为r,壁厚为t的薄壁圆筒,承受轴向拉伸和扭转联合作 用而产生塑性变形,设加载过程中保持,且材料的屈服应力 为。 1)求该圆筒屈服时的轴向载荷P和扭矩M(6分); 2)设材料各向同性且忽略其弹性变形,求其切向、轴向及径向 应变增量的比值(6分)。(共12分) 4. 已知薄壁管半径为r壁厚为t,在扭矩M和轴向拉力P的共同作用 下产生塑性变形。设材料的屈服应力为(服从TRESCA屈服准 则),且在数值上P=M,求: 1)拉力P的大小; 2)该薄壁管上任意一点的三个主应力; 3)该薄壁管上任意一点径向、轴向及环向应变增量的比值。 5. 已知薄壁球壳半径为r,壁厚为t,受内压p作用。求使用MISES

屈服准则时的内压p的值,并求此时经向、纬向及径向应变增量的比值(15分) 6. 如图所示,工件横截面尺寸为2a×h,长度足够长,在上下模具 之间进行平面应变镦粗,且工件和模具之间的摩擦满足常摩擦模型。试用主应力法确定工件与模具接触面上压应力的分布情况,以及变形力P的大小。 7. 如图所示,已知顶部被削平的楔体,承受均布载荷q的作用而产 生塑性变形,若楔体夹角为,用滑移线法求均布载荷q的大小。 (8分) 8. 如下图所示,用滑移线法求光滑冲头压入两边为斜面的半无限 体时单位压力q的大小。 9. 如图所示,用上限法计算平冲头压入半无限体时所需的压力P。 假设冲头表面光滑,无摩擦,冲头宽度为2b,长度(垂直于纸面方向的尺寸)足够长,图中的三个刚性块均为等边三角形。 10. 下图为平面正挤压的刚性块变形模式,假设模壁光滑,试用上 限法计算其上限载荷P。(注:由于对称性,图中只画出了一半。O区为死区,不流动。)(8分)

塑性变形计算题

五、计算题(共30分,每小题10分) 1. 已知某点的应力状态???? ??????-=σ600000200200ij 。(共18分) 2. 1)求该点的主应力和主方向(10分); 3. 2)通过计算判断该点是否处于平面应变状态(3分); 4. 3)画出该点的应力莫尔圆和应变莫尔圆(5分)。 5. 如图所示,已知两端封闭且足够长的薄壁圆筒的半径为r ,壁厚为t ,屈服应力为s σ。 该圆筒受内压p 的作用而产生塑性变形,设材料各向同性且忽略其弹性变形,求: 6. ⑴ 内压p 的大小; 7. ⑵ 圆筒切向、轴向及径向应变增量的比值。(12分) 8. 已知半径为r ,壁厚为t 的薄壁圆筒,承受轴向拉伸和扭转联合作用而产生塑性变形, 设加载过程中保持σ=τ2,且材料的屈服应力为s σ。 9. 1)求该圆筒屈服时的轴向载荷P 和扭矩M (6分); 10. 2)设材料各向同性且忽略其弹性变形,求其切向、轴向及径向应变增量的比值(6 分)。(共12分) 11. 已知薄壁管半径为r 壁厚为t ,在扭矩M 和轴向拉力P 的共同作用下产生塑性变形。 设材料的屈服应力为S σ(服从TRESCA 屈服准则),且在数值上P=M ,求: 1)拉力P 的大小; 2)该薄壁管上任意一点的三个主应力; 3)该薄壁管上任意一点径向、轴向及环向应变增量的比值。 12. 已知薄壁球壳半径为r ,壁厚为t ,受内压p 作用。求使用MISES 屈服准则时的内压 p 的值,并求此时经向、纬向及径向应变增量的比值(15分) 13. 如图所示,工件横截面尺寸为2a×h ,长度足够长,在上下模具之间进行平面应变镦 粗,且工件和模具之间的摩擦满足常摩擦模型mK =τ。试用主应力法确定工件与模具接触面上压应力的分布情况,以及变形力P 的大小。

最新塑性变形力学计算

塑性变形力学计算

杆件的塑性变形 15.1 概 述 工程问题中绝大部分构件必须在弹性范围内工作,不允许出现塑性变形。但有些问题确须考虑塑性变形。 15.2 金属材料的塑性性质 图15.1是低碳钢拉伸的应力-应变曲线。过屈服极限后,应力和应变的关系是非线性的有 p e εεε+= (15.1) 弹性范围内,应力和应变之间是单值对应的。塑性阶段却并非如此,应力 和应变不再是单值对应的关系(如图15.2)。 下面是几种常见的塑性材料模型。 图 15.1 低碳钢拉伸的应力-应变曲线 图15.2 弹塑性应力-应变

有时也把应力-应变关系近似地表为幂函数,幂强化材料的应力-应变关系曲线如图15.7所示。 n εσc = 15.3 拉伸和压缩杆系的塑性分析 现以图15.8所示两端固定的杆件为例来说明静不定拉压杆系的塑性分析,当载荷P 逐渐增加时,杆件两端的反力是 b a Pa R b a Pb R += ' += 21 (a) P 力作用点的位移是 ()b a EA Pab EA a R += =1δ (b) 图图 图 图图

如a b >则21R R >。随着P 的增加, AC 段 的应力将首先达到屈服极限。若相应的载荷 为1P ,载荷作用点的位移为1δ,由(a )、(b ) 两式求得 () b b a A P A b a b P R += =+= s 1,S 111σσ E a s 1σδ= 由平衡方程可知 S 2σA P R -= (c) 载荷作用点c 的位移为 ()EA b P P 11-+ =δδ (d) CB 段也进入塑性阶段时,S 2σA R =,由(c )式求出相应的载荷为 S 22σA P = 载荷达到2P 后,整个杆件都已进入塑性变形。 图

金属塑性变形抗力计算的意义及方法

金属塑性变形抗力计算的意义及方法 摘要:变形抗力作为材料的一种特性,反映了热变形过程中显微组织变化情况,因此,如果金属塑性变形中的变形抗力能够准确地测量出来,那么伴随变形过程的显微组织变化,就能够通过变形抗力的变化而预报出来。从而能够在变形后不进行性能测试的情况下,预测工件的力学性能。本文着重介绍金属塑性变形抗力及其计算的意义及方法。 关键词:塑性变形抗力;变形抗力;计算方法;意义 金属材料的变形抗力是指金属在一定的变形条件下进行塑性变形时,在单位横截面积上抵抗此变形的能力。变形抗力是表征金属和合金压力加工性能的一个基本量。变形抗力的研究起步很早,由于实验条件有限,20世纪40年代以前属于研究的萌芽阶段,20世纪40年代以后随着热模拟技术的应用对变形抗力的研究才有了很大的进步。 1 变形抗力的测定方法 简单应力状态下,应力状态在变形物体内均匀分布 1.1 拉伸试验法: /pl P F ε= ()0ln /l l ε= 1.2 压缩试验法: /pc P F ε= ()0ln /h h ε= 1.3 扭转试验法: 圆柱体试样4032M r d τπ=? 空心管试样02M F d τ=平 2 影响变形抗力的主要因素 2.1金属的化学成分及组织对塑性变形抗力的影响 2.1.1化学成分对塑性变形抗力的影响 对于各种纯金属,原子间结合力大的,滑移阻力大,变形抗力也大。 同一种金属,纯度愈高,变形抗力愈小。合金元素的存在及其在基体中存在的形式对变形抗力有显著影响。原因:1)溶入固溶体,基体金属点阵畸变增加;2)形成化合物;3)形成第二相组织,使变形抗力增加。

2.1.2组织对塑性变形抗力的影响 1)基体金属原子间结合力大,变形抗力大。单相组织合金含量越高,S σ越大。原因:晶格畸变。单相组织变形抗力大于多相组织。硬而脆第二相在基体相晶粒内呈颗粒状弥散质点均匀分布,则S σ高。 2)第二相越细、分布越均匀、数量越多,则S σ越高。质点阻碍滑移。 3)晶粒直径越大,变形抗力越大。 4)夹杂物的存在:变形抗力越大。合金变形抗力大于纯金属。 2.2应力状态对塑性变形抗力的影响 挤压变形抗力大于轧制变形抗力;孔型中轧制变形抗力大于平辊轧制变形抗力;模锻变形抗力大于平锤头锻造变形抗力;压应力状态越强,变形抗力越大。挤压下的变形抗力大于拉拔变形抗力。金属的变形抗力在很大程度上取决于静水压力。静水压力从0增加到5000MPa 时,变形抗力可增加一倍。静水压力有明显影响的情况:1)金属合金中的已有组织或在塑性变形过程中发生的组织转变有脆性倾向。2)金属合金的流变行为与粘-塑性体行为相一致。(在一定温度-速度条件下,特别是在温度接近熔点且变形速度不大时)。 静水压力可以使金属变得致密,消除可能产生的完整性的破坏,既提高金属塑性,又提高变形抗力。金属越倾向于脆性状态,静水压力的影响越显著;静水压力可使金属内的空位数减少,使塑性变形困难。变形速度大时影响大;空位数多时影响大。 2.3温度对塑性变形抗力的影响 温度升高,变形抗力降低的原因主要有软化效应、某种物理-化学转变的发生及其它塑性变形机构的参与 1) 软化效应:发生了回复和再结晶 从绝对零度到熔点M T 可分为三个温度区间:完全硬化区间:0~0。3M T 、部分软化区间:0.3M T ~0.7M T 、完全软化区间:0.7M T ~1.0M T 、回复温度:(0.25~0.3)M T 、再结晶温度:> 0.4M T 。温度越高、变形速度越小,软化程度越大。 2) 某种物理-化学转变的发生 在某些情况下,由于某种物理-化学转变的发生,即使温度大大超过0。3TM 的相应温度,金属也会发生硬化现象,且此硬化现象可以稳定保留下来。 3) 其它塑性变形机构的参与 温度升高,原子动能大,结合力弱,临界切应力低,滑移系增加,由于晶粒

塑性成形课后计算题大全

第一章 1-10. 已知一点的应力状态10100015520???? ? ? ??--= ij σMPa ,试求该应力空间中 122=+-z y x 的斜截面上的正应力n σ和切应力n τ为多少? 解:若平面方程为Ax+By+Cz+D=0,则方向余弦为: 2 2 2 C B A A ++= l ,2 2 2 C B A B ++= m ,2 2 2 C B A C n ++= 因此:312)(-2112 22= ++= l ,322)(-212-222-=++=m ;3 22)(-212n 222=++= S x =σx l +τ xy m +τ xz n=3100 325031200= ?-? S y =τxy l +σy m +τzy n = 3350 321503150=?+? S z =τxz l +τyz m +σz n=3 200 32100-=?- 1119 1000 32 3200323350313100S S S -=- =?-?-?= ++=n m l z y x σ 125003200335031002 2222 22=?? ? ??+??? ??+??? ??=++=z y x S S S S 4.1391000125002 =?? ? ??-=τ 1-11已知OXYZ 坐标系中,物体内某点的坐标为(4,3,-12),其应力张量为: ??? ? ? ??--=1030205040100 ij σ,求出主应力,应力偏量及球张量,八面体应力。 解:=1J z y x σσσ++=100+50-10=140 =2J 2 22xy xz yz y x z x z y τττσσσσσσ---++=100×50+50×(-10)+100×(-10) -402 -(-20)2 -302

第四章 塑性变形的基本规律

第四章塑性变形的基本规律 1、体积不变定律的概念 在金属压力加工的理论研究和实际计算中,通常认为变形前后金属的体积保持不变,它是变形计算的基本依据之一。若设变形前金属的体积为V0,变形后的体积为V1,则有: V0 = V1 =常数 2、最小阻力定律的内容 实践证明:物体在变形过程中,其质点有向各个方向移动的可能时,则物体内的各质点将是沿着阻力最小的方向移动,这就是通常所讲的最小阻力定律的定义。 3、弹塑性共存定律的概念和实际意义 A 概念 我们把金属塑性变形在加工中一定会有弹性变形存在的情况,称之为弹塑性共存定律。 B 实际意义 弹塑性共存定律在轧钢中具有很重要的实际意义,可用以指导我们生产的实践。 (1)用以选择工具 (2)由于弹塑性共存,轧件的轧后高度总比预先设计的尺寸要大 4、极限状态理论 A 极限状态的类型 第一种极限状态是屈服,第二种极限状态是破坏。屈服是金属由弹性变形转变为塑性变形的转折点,是塑性变形的开端。破坏则是金属塑性变形过程的终结。 B 金属屈服极限σs与金属屈服的概念 (1)金属屈服极限σs的概念:它是在特定条件下测得的,即是在室温下,慢速单向拉伸或单向压缩(线应力状态)时测定的金属发生屈服时的单向拉伸或单向压缩的应力值。 (2)金属的屈服:金属发生塑性变形时所需的外力大,则我们说金属难屈服,它的变形抗力就大,即不容易变形;金属发生塑性变形时所需的外力小,则我们说金属容易屈服,它的变形抗力就小,即容易变形。

C 在线应力状态下由拉伸实验建立的屈服条件 拉伸一试样,当主应力σ1的数值达到该材料的屈服极限(σ1=σs )时,试样开始发生塑性变形。 D 极限状态理论 它是研究弹性变形终了、塑性变形即将开始时主应力与屈服极限间关系的理论。 E 主应力差理论(Tresca 屈服条件) Tresca 屈服条件为: (3-6) F 能量理论(Mises 屈服条件) 其屈服条件表达式为: (3-7) Mises 屈服条件的简化形式: (3-8) 式中的m=1~1.155。 s m σσσ=-31s σσσσσσσ=-+-+-21323222121)()()(s σσσ=-31