沙钢:无取向电工钢的研制

沙钢无取向电工钢的研制

樊立峰鲍德志陶志刚

(江苏沙钢集团,江苏省张家港市锦丰镇 215625)

摘要:通过转炉→RH→连铸→热连轧→一次冷轧→退火流程,成功开发了冷轧无取向电工钢50W1300,并实现了批量化生产。结果表明:(1)研制的50W1300磁性性能可达到铁损P1.5/50=5.56W/kg;磁感B50=1.75T;(2)产品板形和表面质量良好,能够满足下游电机和电器行业制作高效电机的要求。本文还对铸坯、热轧板及冷轧板的组织进行了具体分析。

关键词:无取向电工钢组织磁性能

Development of Non-oriented Electrical steel

in Sha steel

FAN Li-feng BAO De-zhi TAO Zhi-gang

(Jiangsu shasteel Group, Jinfeng Town,Zhangjiagang City, 215625)

Abstract: the non-oriented electrical steel 50W1300 was developed successfully and produced by BOF steel-making, RH degassing, continuous casting and hot rolling, the cold rolling and annealing. The results indicated which the magnetic properties of 50W1300, such as P1.5/50can meet to 5.56W/Kg;magnetic induction(B50)can meet to 1.75T,and the better shape and surface qualities were acquired. The product can be used in manufacture of high-efficiency motor widely. The structure in the casting slab, hot rolling and cold rolling strip was analyzed in detail.

Key words:non-oriented electrical steel; structure; magnetic property

1 引言

冷轧无取向电工钢的制造工艺相对复杂,成分控制严格,制造工艺长,而且影响因素多。同时,W1300及W1000因其磁感应强度高、铁损也较高等特点,主要用于制造微型和小型电机、小型变压器等。随着各国对能源和可持续发展的关注,电工钢生产商不断致力于生产铁损低、磁感高的材料来提高电机效率、减小体积、节约用材来制造更加节能、高效的电机[1]。

沙钢集团宏发炼钢厂具有先进的铁水脱硫、180吨顶底吹氧转炉、RH真空处理等设备,能生产超低碳及超低硫的电工钢钢水。宏昌钢板厂从蒂森克虏伯钢铁集团购买的热连轧机,设备先进,能轧制出高质量的薄带钢。

因此,开展无取向电工钢生产技术研究,一方面可以充分发挥沙钢生产线的生产能力,扩大生产线品种,增加沙钢的市场竞争力;另一方面,可解决国内市场无取向电工钢供需不作者简介:樊立峰,硕士,主要从事电工钢产品的研发与生产.E-mail:fanlifeng829@https://www.360docs.net/doc/136415031.html,.

不平衡的问题,同时也改变我国钢铁材料在国际市场上价格方面的高进低出局面。到目前为止,江苏沙钢集团已成功开发出50W1300~50W600,其中一个浇次就冶炼W1300共13炉(2000多吨),实现了批量化生产与持续性供货,且用户反馈磁性能良好。本论文仅介绍W1300试生产情况。

2.试验设计

2.1工艺路线

为满足电工钢的磁性能要求,根据沙钢自身的设备特点,沙钢电工钢50W1300的生产工艺路线确定为:

铁水脱硫→顶底复吹氧气转炉炼钢→真空精炼→连铸→热连轧→酸洗→冷轧→连续退火及涂绝缘层→性能检测。

铁水要求深脱硫并扒渣处理,要求出站铁水S含量控制在30ppm以下。转炉出钢过程中,加入大量的石灰,高温的钢水与石灰充分混合,进一步深脱硫,RH除合金化及将钢中C降到30ppm外,还有少量的脱硫能力。连铸采用大包长水口及氩封、中间包渣覆盖、浸入式水口进行全程保护浇铸。制订合适的加热工艺,加热温度控制在1200℃以下,要防止钢坯过烧及炉内塌腰问题。根据成分制订合理的热轧制度,7机架热连轧,卷取温度控制在650℃以上,保证热轧板晶粒粗大均匀。

2.2化学成分设计

电工钢的牌号不同,化学组成也不同,其基本组成包括三大类元素。第一类为基本合金元素:Si、Al、Mn等;第二类为杂质元素:C、S、N、O、P、Ti、B等;第三类为加入量较少的特殊用途合金元素:如Sn等。根据牌号要求,综合考虑化学成分对微观组织结构和磁性能的影响[2-5],确定典型牌号50W1300的化学成分控制范围,如表1所示。

表1 冶炼成分控制表(%)

3.试验结果

3.1钢的化学成分

冶炼的电工钢成分如表2所示。

表2 50W1300成分(%)

3.2磁性能

将成品利用交流磁性测量仪以单片测量铁损P15/50(W/Kg)和饱和磁感应强度B50(T)。由表3可见,50W1300在获得较低的铁损的同时(5.56~6.06),磁感应强度也较高(均在1.75以上),可以认为沙钢生产的产品达到了国内同等产品的先进水平。

表3每炉平均磁性能测量结果

3.3 硬度测量

表4 典型硬度测量值

4.分析与讨论

在炼钢控制水平达到一定稳定程度后,热轧工序温度制度对成品磁性能起着决定性的作用,因此控制好热轧温度是改善无取向电工钢磁性能的重要措施。热轧温度包括板坯加热温度、终轧温度及卷取温度。

4.1加热温度的影响

电工钢的板坯加热主要考虑减少MnS、AlN等夹杂物的固溶量,获得均匀的内部和表面温度,防止板坯发生裂纹和变形。板坯加热温度高,热轧塑性好,但产品磁性降低;加热温度低,热轧塑性差,但产品磁性高。所以在轧机能力允许前提下加热温度应尽量低,以防止钢中的MnS、AlN等析出物固溶。

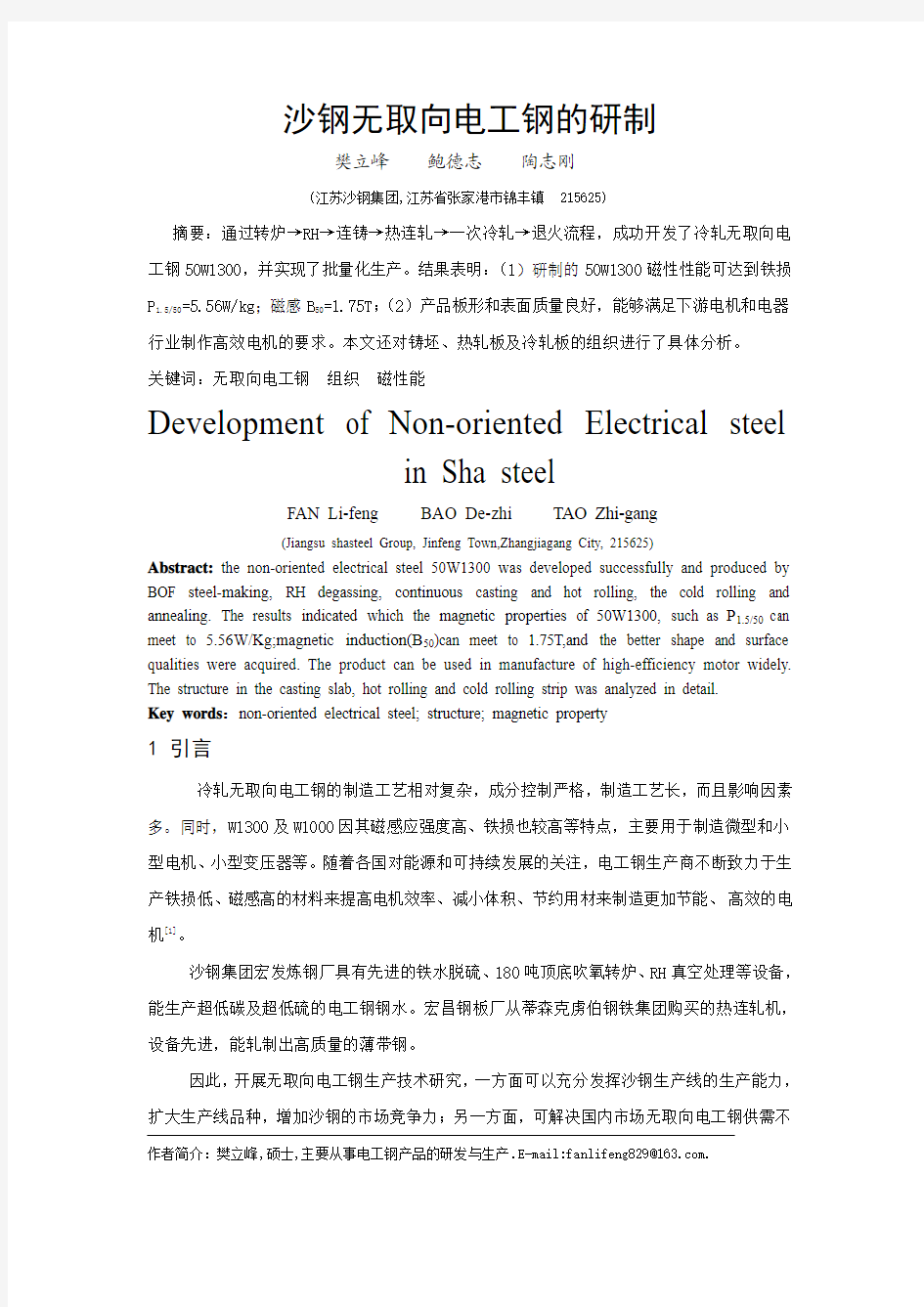

对热轧板的夹杂物扫描电镜观察,典型夹杂物如图1所示。根据成分分析,夹杂物主要为硅酸盐夹杂,未发现MnS及AlN析出。

图1 热轧板中的典型夹杂物

4.2终轧及卷取温度的分析

对电工钢而言,热轧温度对电磁性能的改善起着重要作用,精轧开轧温度在奥氏体区,带钢的组织为奥氏体+铁素体两相区,为了获得均匀粗大的热轧晶粒,终轧温度必须在铁素体再结晶区。有资料显示,终轧温度控制在820~860℃范围内可获得最佳的电磁性能[6]。

卷取区域的冷却方式宜采用后段冷却,以保证充分再结晶。在一定的温度范围内采用高温卷取能有效的改善成品的组织状态,因为它可以使热轧板晶粒粗大,析出物聚集。

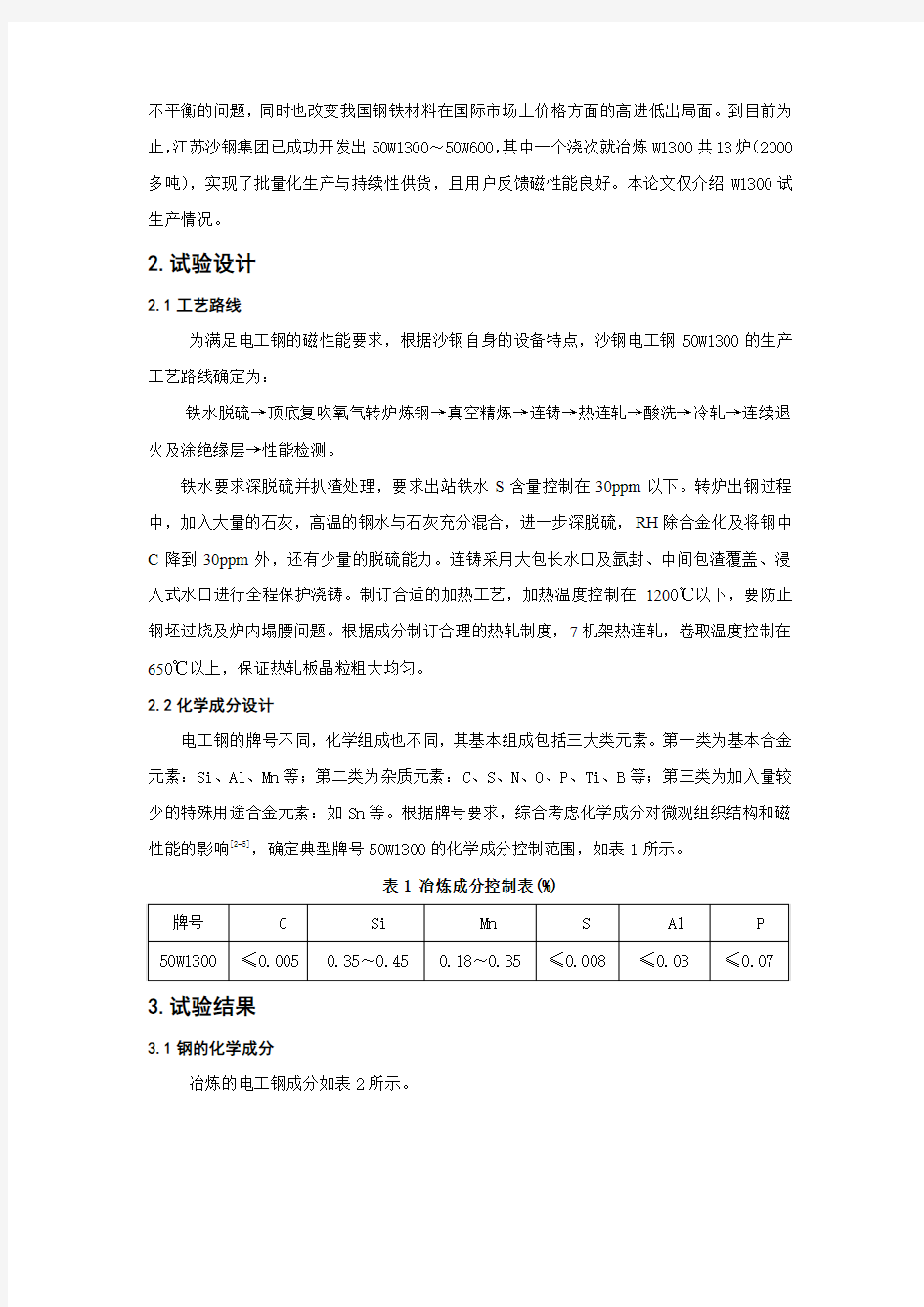

电工钢50W1300在热轧→冷轧→退火生产过程中,不同工序晶粒大小存在差异。热轧态的晶粒度为5~6级,冷轧态组织为未再结晶的纤维状组织,退火后的晶粒度为6级,不同工序的组织照片如图2~4所示。

图2 50W1300 热轧组织图3 50W1300冷轧组织

图4 50W1300退火组织

从分析与组织图可以看出,通过制定合理的热轧制度,热轧板与冷轧板晶粒都较均匀,粗大,从而提高了磁性能。

5 结论

经过以上研制,可得出如下结论:

(1)设计的成分与工艺路线合理,可以生产出满足电工钢要求的高质量的钢水;

(2)加热制度与热轧制度制定合理,获得了较粗大、均匀的热轧板晶粒;

(3)冷轧及热处理制度确保了得到较好的晶粒度,较低的铁损和较高的磁感;

(4)沙钢批量生产的50W1300已经被用户应用于电机和电器行业的高效电机生产中。

参考文献

[1]陈凌峰等.热轧卷取温度对无取向电工钢性能的影响.宝钢技术,2004(1):33~35.

[2] Bruns H, Kaspar R. Direct Charging of Thin Slabs of a Cold Formable HSLA Steel. Steel Research.1997. 68(5): 215~219

[3] 何忠治.电工钢.北京:冶金工业出版社.1997.p421.

[4] 何忠治.电工钢.北京:冶金工业出版社.1997. 280~287.

[5] 松村洽等.日本公开特许公报. 昭59-193244(1984)

[6].周世春等.热轧工序温度对中低牌号无取向电工钢磁性能的影响.宝钢技术,2004(2):29~33.

无取向硅钢片生产技术要点

无取向硅钢片生产技术要点 一、无取向硅钢片生产技术要点 首先要求钢水纯净,经真空处理后碳含量降至0.01~0.005%,氧<0.005%,保护浇铸成厚板坯,低温热送,加热到1100~1200℃,保温3~4h,使AlN粗化,若轧机能力强,最好是1050~1100℃加热,防止铸坯中较粗的AlN、MnS析出物再固溶,使热轧及退火后晶粒细化,组分增多,磁性变坏。终轧温度要高些,以防止晶粒变粗,铁损降低。 对无取向的Si>1.7%的硅钢,由于变形抗力显著提高,导热性降低,并且连铸后柱状晶粗大,产品表面易产生瓦垅状缺陷,铸坯易产生内、外裂纹,故需慢热慢冷,加热温度也可略高一些,达1 200℃。这更便于热轧而且使终轧温度提高,热轧板晶粒粗化,可改善磁性。加热到1200℃,Mn S不会固溶,而AlN可能部分固溶,但由于钢中碳含量降低(如<0.01%,至0.004%),可使AlN固溶度明显减小,亦即使固溶温度提高。则≤1200℃加热仍可使AlN粗化,P15降低。通常开轧温度1180±20℃,终轧温度850±20℃。应注意含Si<1.7%或Si<2.5%而C>0.01%的硅钢在约1 000℃时存在明显的α+γ两相区,热轧塑性显著降低,γ相与α相变形抗力之差易引起不均匀变形,使板形不好,易出现裂边,成材率下降。故应尽量降低碳含量,使热轧精轧基本处于α相区或避开α+γ两相区,C≤0.003%的1.5%Si钢,热轧时由于γ相数量减少,也不裂边。碳量低,以后退火也不需要脱碳。 二、无取向硅钢片和取向硅钢片的关系: 1、二者都是冷轧硅钢片,但含硅量不同。冷轧无取向硅钢片含硅量0.5%-3.0%,冷轧取向硅钢片含硅量在3.0%以上。 2、生产工艺及性能的不同:无取向硅钢片较取向硅钢片工艺要求相对较低。 无取向硅钢片是将钢坯或连铸坯热轧成厚度约2.3mm带卷。制造低硅产品时,热轧带卷酸洗后一次冷轧到0.5mm厚。制造高硅产品时,热轧带酸洗后(或先经800~850℃常化后再酸洗),冷轧到0.55或0.37mm厚,在氢氮混合气氛连续炉中850℃退火,再经6~10%小压下率冷轧到0.50或0.35mm厚。这个小压下率的冷轧可使退火时晶粒长大,铁损降低。这两种冷轧板都在20%氢氮混合气氛下连续炉中850℃最终退火,然后涂磷酸盐加铬酸盐的绝缘膜。经冷轧至成品厚度,供应态多为0.35mm和0.5mm厚的钢带。冷轧无取向硅钢的Bs高于取向硅钢。 取向硅钢片要求钢中氧化物夹杂含量低,并必须含有C0.03~0.05%和抑制剂(第二相弥散质点或晶界偏析元素)。抑制剂的作用是阻止初次再结晶晶粒长大和促进二次再结晶的发展,从而获得高的(110)[001]取向。抑制剂本身对磁性有害,所以在完成抑制作用后,须经高温净化退火。采用第二相抑制剂时,板坯加热温度必须提高到使原来粗大第二相质点固溶,随后热轧或常化时再以细小质点析出,以便增强抑制作用。冷轧成品厚度为0.28、0.30或0.35mm。冷轧取向薄硅钢带是将0.30或0.35mm厚的取向硅钢带,再经酸洗、冷轧和退火制成。与冷轧无取向硅钢相比,取向硅钢要比无取向硅钢铁损低很多,磁性具有强烈的

冷轧取向无取向电工钢带片编制说明

《电动汽车驱动电机用冷轧无取向电工钢带(片)》 国家标准编制说明 1 任务来源 1.1 背景简介 近十五年来,以电驱动为特征的新能源汽车,作为汽车产业发展和赶超的国家战略,在科研、产业规划和标准战略等各层面,国家从零部件到整车整个产业链给予充分支持,各个相关技术环节均列为国家的发展战略予以扶持,期望以电驱动技术实现我国汽车产业的技术超越。在标准领域,国家对电动汽车也予以重点关注,构建了整车和零部件的标准体系,有力促进了国内新能源汽车产业的共性技术共享,提升了国内电动汽车产业的竞争优势。 随着电动汽车产业进入精细化设计生产阶段,为应对国际化的产业竞争,对电动汽车汽车用电工钢汽车板(简称高效电工钢带)提出了温度等专项要求,国内外有影响力的钢铁企业均提出了各自的高效电工钢带规格参数型谱和技术规范,客观上形成了具备其自身技术特征的高效电工钢带的企业标准体系,逐渐形成技术优势,对我国相关产品形成技术压制。为了在国家竞争中夺回技术引导权,发挥我国的体制优势,制定高效电工钢带标准已是势在必行。通过高效电工钢带标准的制定,将对国内产业起到一定的整合、规范、引导作用,形成国家层面的整体技术和规模优势,堆积国内高效电工钢带产业优势;对国外同类产品形成一定的技术壁垒,使市场向中国企业有利的方向发展。 1.2 任务来源 作为国家电动汽车技术体系的深化,科技部设立国家高技术发展计划(863)《电机系统关键共性技术与评价体系研究》与《电动汽车整车、零部件、基础设施测试评价及标准技术》两个技术研究课题,将高效电工钢带标准的研究、制定,确立为核心技术内容之一,期望据此建立高效电工钢带的技术标准体系,形成检测技术研究、标准制定和公共服务平台建立三位一体的社会公共服务体系。 1.3 标准制定的必要性和可行性 1.3.1必要性: 电动汽车用电机驱动系统不同于普通的风机、水泵等在工频条件、稳定工作基础上应用。具备以下基本使用特征: ●工作频率明显不同于工频使用的工业电机,频率波动范围大(可以从低频延 伸到400-1000Hz), ●受到车辆空间限制和使用环境的约束,汽车要求电机驱动系统有更高功率密 度,更宽的耐受环境温度范围(冷却液入口温度>105℃), ●叠片组件能经受高强度的机械振动和高低温交变冲击等。 ●和目前的标准体系兼容性少,必须将基于使用特征定义的产品技术要求通过 标准进行明确定义,通过制定专门的高效电工钢带标准进行细分,确保产品 规格的稳定性和互换性。 1.3.2可行性: 为了满足汽车产业对高效电工钢带的技术要求,国内钢铁业生产高效电工钢带的主流企业-宝钢和武钢,均对该类产品进行专门的技术开发,形成相近的产品规格型谱和技术要求,并经电动汽车行业的试用验证,获得广泛接受。 在科技部863项目的协调下,国内主流高效电工钢带生产企业希望通过标准制定,

低铁损高磁感无取向系列电工钢的研制

低铁损高磁感无取向系列电工钢的研制 张新仁 谢晓心 摘 要:采用正交方案研究了不同Si 、Mn 、P 、Sn/Sb 、B 、N 等元素组成试料及后工序主要工艺参数对磁性影响规律,提出了可供大生产试制P 15/50=4.00-8.00 W/kg 范围、B 50比现行对应各牌号普通硅钢高0.1 T(B 50≥1.75~1.80 T)以上、适合作中小型高效电机铁芯材料的低铁损高磁感系列无取向电工钢成分及主要工艺参数组成方案。 关键词:高磁感 低铁损 无取向电工钢 高效电机 RESEARCH AND DEVELOPMENT OF LOW IRON LOSS HIGH MAGNETIC INDUCTIVITY NON —ORIENTED SILICON STEEL SERIES Zhang Xinren Xie Xiaoxin (Wuhan Iron and Steel Corp.) Abstract :The present paper has probed into the law about influences of test samples consisting of different elements such as Si, Mn, P, Sn, Sb, B and N and main down stream process parameters on the magnetic performance by way of orthogonal plan and in the meanwhile advanced a process plan including the main chemical compositions and process parameters for large scale production of low iron loss, high magnetic inductivity and non oriented silicon steel series particularly suitable for iron cores of small and medium sized high efficiency motors. The range of P 15/50 for this steel series is 4.00 to 8.00 W/kg and B 50 of this steel is 0.1T Gs hgher than that of the common brand silicon steel sheets. Keywords :high magnetic inductivity low iron loss non oriented silicon steel high efficiency motor ▲ 1 前 言 随着电力、电器行业的进步,机电产品正朝着小型化、高精度化、高效率化方向发展,用普通冷轧硅钢片制造的铁芯难以满足要求,开发低铁损、高磁感冷轧无取向系列电工钢产品替代现行普通冷轧硅钢片是机电产品减小体积、减轻重量、节约铜铁消耗、提高效率的主要途径。目前,日本、美国、法国、德国和俄罗斯都在生产P 15/50=3.50~5.00 W/kg 、B 50=1.72~1.73 T 的0.50mm 厚度规格低碳、低硅高磁感电工钢产品用来制造高效电机,其中,日本提出冷冻机和空调压缩机的电机效率要达到85%;美国1989年4~90 kW 小电机系列中已有1/3 是高效电机[1],并在1992年颁布的能源政策和节能法令中规定:自1997年10月24日起美国

冷轧无取向硅钢性能指标检测方法汇编(第一版)汇总

冷轧无取向硅钢性能指标检测方法及性能指标控制管理制度汇编

目录 第一部分冷轧无取向硅钢性能指标控制管理制度 1、冷轧无取向硅钢磁性能指标控制管理制度-----------------------------2 2、冷轧无取向硅钢叠装系数指标控制管理制度--------------------------10 3、冷轧无取向硅钢反复弯曲指标控制管理制度--------------------------12 4、冷轧无取向硅钢力学性能指标控制管理制度--------------------------15 5、冷轧无取向硅钢硬度指标控制管理制度------------------------------21 第二部分附录 1、GB/T 228.1-2010 金属材料拉伸试验第1部分:室温试验方法 2、GB/T 235-1999 金属材料厚度等于或小于3mm薄板或薄带反复弯曲试验方法 3、GB/T 3655-2008 用爱泼斯坦方圈测量电工钢片(带)磁性能的方法 4、GB/T 13789-2008 用单片测试仪测量电工钢片(带)磁性能的方法 5、GB/T 19289-2003 电工钢片(带)的密度、电阻率和叠装系数的测量方法 6、GB/T 230.1-2009 金属材料洛氏硬度试验第1部分:试验方法 7、GB/T 231.1-2009 金属材料布氏硬度试验第1部分:试验方法 8、GB/T 4340-2009 金属材料维氏硬度试验第1部分:试验方法

冷轧无取向硅钢磁性能指标控制管理制度 一、目的 磁性是判定所有硅钢产品牌号以及订货和交货的依据。产品磁性应满足国家标准中规定的相应牌号及订货合同中规定的磁性水平。为了对硅钢片的磁性进行有效监控,现制定本管理制度。 二、用爱泼斯坦方圈测量磁性能的标准方法(用于实验料) 依据GB/T 3655-2008提供的用爱泼斯坦方圈测量电工钢片(带)磁性能的方法如下: 1、装置 25cm 爱泼斯坦方圈由四个线圈组成,它形成一个空载的变压器。爱泼斯坦方圈应包含一个用于空气磁通补偿的互感线圈。支撑线圈的绕组骨架由硬的绝缘材料制成,如酚醛树脂纸板。绕组骨架具有矩形横截面,其内部宽度为32mm ,推荐高度约为10mm 。 线圈安放在一个绝缘的无磁性的底板上,形成一个方框(见图1)。由样片的内缘形成的正方形边长为 图1 标准25cm 爱泼斯坦方圈 四个线圈中的每一个都应有2个绕组:初级绕组(外层,磁化绕组)、次级绕组(内层,感应电压绕组)。 。 mm 2201 0-

我国冷轧无取向硅钢涂层专利技术分析

我国冷轧无取向硅钢涂层专利技术分析 作者:胡志强, 光红兵, 张文康, 顾祥宇, HU Zhi-qiang, GUANG Hong-bing, ZHANG Wen-kang, GU Xiang-yu 作者单位:山西太钢不锈钢股份有限公司技术中心,太原,030003 刊名: 电工材料 英文刊名:ELECTRICAL ENGINEERING MATERIALS 年,卷(期):2011(2) 被引用次数:1次 参考文献(9条) 1.黄昌国;储双杰;陈晓富有前途的电工钢新涂层-自粘结涂层[期刊论文]-材料保护 2004(01) 2.黄昌国;郁锋;陈晓电工钢用水性自粘结涂料 2004 3.山田纪子;藤井浩康;久保佑治耐热粘合性绝缘涂层,具有此涂层的电工钢扳,使用此种电工钢板的磁芯及其制备方法 2005 4.艾宝魁一种电工钢绝缘涂料,其制备方法及涂敷方法 2009 5.王志强;王国志;李洁无铬型含稀土元素硅钢片表面绝缘涂料 2008 6.韩敏洙;金正雨;金在宽用于形成具有优良耐腐蚀性以及膜紧密粘合性和膜强度的绝缘膜的不含铬的涂层液以及一种使用其在无取向电工钢板上制造所述绝缘膜的方法 2007 7.裴陈新;孔祥华;朱涛一种无取向电工钢无铬绝缘涂料 2007 8.胡守天;杨皓;王向欣冷轧无取向硅钢用环保型绝缘涂料及其涂层的制备方法 2007 9.游波;武利民;邢文涛一种环保型电工钢纳米涂层材料及其制备方法和应用 2008 引证文献(1条) 1.王晓燕.吕家欣.童晓晨.赵义强.王敏.傅晓亮世界电工钢专利现状分析[期刊论文]-材料导报 2012(13) 本文链接:https://www.360docs.net/doc/136415031.html,/Periodical_dgcl201102008.aspx

国内外冷轧无取向硅钢牌号对照表

国内外冷轧无取向硅钢牌号对照表 ID thickne ss,mm Russia(俄罗斯)Germany(德国)China(中国)Japan(日本)USA(美国)U.K.(英国)South Korea(南韩)Japan(日本)Japan(日本)Europe(欧洲)GOST 21427.2DIN 46400 .1GB/T 2521JIS C-2552AISI,ASTM A -667BS601.P.1KS C -2510NSC KSC EN 10106 grade P1,5B2500 grade P1,5B2500 grade P1,5B5000 grade P1,5B5000 grade P1,5 grade P1,5KS POSKO P1,5 grade P1,5 grade P1,5 grade P1,5B5000 W/kg,not more Tl, not less W/kg,not more Tl, not less W/kg,not more W/kg,not more Tl, not less W/kg,not more W/kg,not more grade W/kg,not more W/kg,not more W/kg,not more W/kg,not more 1 0.35 35H210 2.1 2 235 -35A 2.35 1.4935W230 2.3 1.635A230 2.3 1.6 35H230 2.335RM230 2.3M235-35A 2.35 1.6 32413 2.5 1.5V250 -35A 2.5 1.4935W250 2.5 1.635A250 2.5 1.6M15 36F145 2.53GRADE250 2.5 PN-09 2.5335H250 2.535RM250 2.5M250-35A 2.5 1.6 4 GRADE265 2.65SE13C PN-10 2.65 52412 2.7 1.5V270 -35A 2.7 1.4935W270 2.7 1.635A270 2.7 1.6M19 36F158 2.75 35H270 2.735RM270 2.7M270-35A 2.7 1.6 6 GRADE280 2.8 7 M22 36F168 2.93 PN-11 2.93 824113 1.5V300 -35A3 1.49 35A3003 1.6 GRADE3003 35H300335RM3003 9 35W3003 1.6 M27 36F180 3.13GRADE315 3.15SE15C PN-12 3.1 M300-35A3 1.6 10 V330 -35A 3.3 1.49 M36 36F190 3.31GRADE335 3.35 M330-35A 3.3 1.6 11 35W360 3.6 1.6135A360 3.6 1.61 SE18C PN-14 3.636H360 3.635RM360 3.6 12 35W440 4.4 1.6435A440 4.4 1.64 SE23C PN-18 4.435H440 4.435RM440 4.4 13 35W4004 1.62 SE26C PN-205 14 SE29C PN-23 5.5 1 0.5 50W230 2.3 1.6 50H230 2.3 2 V250 -50A 2.5 1.4950W250 2.5 1.6 50H250 2.550RM250 2.5M250-50A 2.5 1.6 32414 2.7 1.49V270 -50A 2.7 1.4950W270 2.7 1.650A270 2.7 1.6 50H270 2.750RM270 2.7M270-50A 2.7 1.6 42413 2.9 1.5V290 -50A 2.9 1.4950W290 2.9 1.650A290 2.9 1.6M15 47F168 2.93 PN-09 2.950H290 2.950RM290 2.9M290-50A 2.9 1.6 52412 3.1 1.5V310 -50A 3.1 1.4950W310 3.1 1.650A310 3.1 1.6M19 47F174 3.03 SE13C PN-10 3.150H310 3.150RM310 3.1M310-50A 3.1 1.6 6 M22 47F185 3.22 PN-11 3.22 7 V330 -50A 3.3 1.4950W330 3.3 1.6 M27 47F190 3.31 M330-50A 3.3 1.6 8 V350 -50A 3.5 1.550W350 3.5 1.650A350 3.5 1.6 GRADE355 3.55 50H350 3.550RM350 3.5M350-50A 3.5 1.6 92411 2.6 1.49 M36 47F205 3.57 SE15C PN-12 3.6 102312 3.8 1.58 1122164 1.6V400 -50A4 1.5150W4004 1.6150A4004 1.61M43 47F230 4.01GRADE4004SE18C PN-14450H400450RM4004M400-50A4 1.63 122215 4.5 1.64 GRADE450 4.5 13 V470 -50A 4.7 1.5250W470 4.7 1.6250A470 4.7 1.62 SE23C PN-18 4.750H470 4.750RM470 4.7M470-50A 4.7 1.64 142214 4.8 1.62 1522135 1.65 GRADE5005 1622125 1.6 17 V530 -50A 5.3 1.5450W540 5.4 1.65 M45 47F305 5.31 SE26C PN-20 5.4 M530-50A 5.3 1.65 182211 5.5 1.56 1921126 1.62V600 -50A6 1.55 50A6006 1.65M47 47F400 6.96 SE29C PN-23 6.2 2021117 1.6V700 -50A7 1.5850W6006 1.6550A7007 1.68 50H600650RM6006M600-50A6 1.66 212013 6.5 1.65 50W7007 1.68 50H700750RM7007M700-50A7 1.69 2220127 1.62 2320118 1.6V800 -50A8 1.58 50A8008 1.6847F4758.27 S-30PN-308 24 940-50SG9.4 1.5850W8008 1.68 50H800850RM8008M800-50A8 1.7 25 100-50SG11 1.58 50A100010 1.69 S-40PN-4010.5 M940-50A9.4 1.62 26 50W100010 1.6950A130013 1.69 S-50PN-501350H10001050RM100010 27 50W130013 1.69

硅钢片基本知识

五金知识:矽钢片 -------------------------------------------------------------------------------- 来源: 发布日期: 电工用硅钢薄板俗称矽钢片或硅钢片。顾名思义,它是含硅高达0.8%-4.8%的电工硅钢,经热、冷轧制成。一般厚度在1mm以下,故称薄板。硅钢片广义讲属板材类,由于它的特殊用途而独立一分支。 电工用硅钢薄板具有优良的电磁性能,是电力、电讯和仪表工业中不可缺少的重要磁性材料。 (1)硅钢片的分类 A、硅钢片按其含硅量不同可分为低硅和高硅两种。低硅片含硅2.8%以下,它具有一定机械强度,主要用于制造电机,俗称电机硅钢片;高硅片含硅量为 2.8%-4.8%,它具有磁性好,但较脆,主要用于制造变压器铁芯,俗称变压器硅钢片。两者在实际使用中并无严格界限,常用高硅片制造大型电机。 B、按生产加工工艺可分热轧和冷轧两种,冷轧又可分晶粒无取向和晶粒取向两种。冷轧片厚度均匀、表面质量好、磁性较高,因此,随着工业发展,热轧片有被冷轧片取代之趋势(我国已经明确要求停止使用热轧硅钢片,也就是前期所说的"以冷代热")。 (2)硅钢片性能指标 A、铁损低。质量的最重要指标,世界各国都以铁损值划分牌号,铁损越低,牌号越高,质量也高。 B、磁感应强度高。在相同磁场下能获得较高磁感的硅钢片,用它制造的电机或变压器铁芯的体积和重量较小,相对而言可节省硅钢片、铜线和绝缘材料等。 C、叠装系数高。硅钢片表面光滑,平整和厚度均匀,制造铁芯的叠装系数提高。 D、冲片性好。对制造小型、微型电机铁芯,这点更重要。 E、表面对绝缘膜的附着性和焊接性良好。 F、磁时效 G、硅钢片须经退火和酸洗后交货。 (一)电工用热轧硅钢薄板(GB5212-85) 电工用热轧硅钢薄板以含碳损低的硅铁软磁合金作材质,经热轧成厚度小于1mm的薄板。电工用热轧硅钢薄板也称热轧硅钢片。 热轧硅钢片按其合硅量可分为低硅(Si≤2.8%)和高硅(Si≤4.8%)两种钢片。 (二)电工用冷轧硅钢薄板(GB2521-88)

宝钢无取向硅钢片钢带化学成分分析

宝山钢铁股份有限公司企业标准 全工艺冷轧无取向电工钢带 (Q/BQB 480-2009 代替Q/BQB480-2007) 1 范围 本标准规定了公称厚度为0.35mm,0.50mm和0.65mm全工艺冷轧无取向电工钢带的定义、分类和代号、尺寸、外形、重量、磁特性等技术要求、检验和试验、包装、标志及检验文件等。 本标准适用于宝山钢铁股份公司生产的、用于磁路结构的、以最终退火状态交货的全工艺冷轧无取向电工钢带(以下简称钢带)。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 2791-1995 胶粘剂T剥离强度试验方法挠性材料对挠性材料 GB/T 3102.5-1993 电学和磁学的量和单位 GB/T 3655-2008 用爱泼斯坦方圈测量电工钢片(带)磁性能的方法 GB/T 8170-2008 数值修约规则与极限数值的表示和判定 GB/T 9637-2001 电工术语磁性材料与元件 GB/T 13789-2008 用单片测试仪测量电工钢片(带)磁性能的方法 GB/T 19289-2003 电工钢片(带)的密度、电阻率和叠装系数的测量方法 Q/BQB 400 冷轧产品的包装、标志及检验文件 Q/BQB 401 冷连轧钢板及钢带的尺寸、外形、重量及允许偏差 3 术语和定义 3.1 铁损(比总损耗)iron loss ( specific total loss) 铁损是指在交变磁场下磁化试样时,消耗在试样上的无效电能。在给定频率和最大磁感应强度进行磁化的情况下,铁损用符号P(10Bm/f)表示,单位为W/kg。 例:P15/50表示在最大磁感应强度为1.5T、频率为50Hz时,单位kg试样的铁损。 3.2 磁化特性(磁感应强度)magnetic polarization(magnetic flux density) 磁化特性通常用正常磁化曲线上,对应于给定磁场强度的磁感应强度(磁极化强度)来表示。磁感应强度的符号为B(0.01H),单位为T(特

无取向半工艺电工钢50W300牌号的研发

涟钢科技与管理 2019年第1期 ·1· 无取向半工艺电工钢50W300牌号的研发 王仕华 田 飞 吴泽交 谢 凯 (涟钢技术中心) 摘 要 通过铁水脱硫→转炉→RH 真空精炼→连铸→热轧→酸洗→冷轧→罩退→平整→重卷→消除应力退火等生产工艺,采用C ≤0.003%,Si+Als ≤1.80%成分体系,成功开发出无取向半工艺电工钢50W300牌号。消除应力退火后产品铁损值P 15/50达到2.75w/kg ,磁感应强度B 5000达到1.68T ,达到国标50W300牌号磁性要求。对比实验炉820℃和850℃消除应力退火后磁性能值,850℃消除应力退火后铁损值优于820℃消除应力退火后的铁损值,磁感强度变化不大。工业炉内800℃消除应力退火磁性能值优于实验炉820℃和850℃消除应力退火磁性能值。 关键词 无取向;半工艺;50W300;磁性能 近年来,由于节能环保的迫切需要,电工钢产品向绿色、环保、节能方面发展迅速,低铁损、高磁感是电工钢发展方向,绿色制造是电工钢发展主流,研究证明,含涂层电工钢在冲片时,绝缘涂层的破损不仅会影响电工钢性能、叠装系数和防蚀能力,而且破损的碎屑会漂浮于空气中,形成粉尘,对生产加工环境和生产人员的身体健康造成危害[1]。无取向半工艺电工钢是没有涂层硅钢产品,具有环保、制造成本低、价格便宜、磁性能好、加工性能优等特性,适应国家政策方向,满足电机行业高效及超高效发展方向。 无取向半工艺电工钢是区别于全工艺无取向电工钢制造工艺的电工钢产品,冷轧完后需经不完全退火、3%~10%临界变形,冲片后再进行消除应力退火和发蓝处理。为满足市场对提高电工钢磁性能要求,结合我司多年来对无取向半工艺电工钢研究经验,经过对化学成分、消除应力退火温度的研究,开发出低铁损、高磁感的半工艺无取向电工钢50W300。 1 试制开发 根据全工艺无取向电工钢50W300牌号标准对磁性能的要求,通过对化学设计、工艺路线及工艺参数确定,采用C ≤0.003%,Si+Als ≤1.80% 及加微量元素X 的成分体系,按全工艺无取向电工钢生产工艺要求生产至冷轧硬卷,然后经罩式退火炉进行不完全退火和3%~5%平整变形,然后取30×300mm 横纵各8片的试样在箱式炉和工业炉中消除应力退火,用爱泼斯坦方圈磁性能检测仪器检测磁性能。 工艺路线:铁水脱硫→转炉→RH 真空精炼→连铸→热轧→酸洗→冷轧→罩退→平整→重卷→消除应力退火。 2 试制结果及讨论 2.1 化学成分设计 冶炼50W300化学成分控制见表1所示。 碳、硫等夹杂元素对电工钢来说是有害元素,不仅使铁损增高,磁感降低,碳高也会引起磁时效,故本试验采取低碳和低夹杂元素控制;硅和铝成分对铁损降低有利,但高硅和高铝使制造成本增加,本试验采用低硅低铝设计是在保证磁性能的条件下降低制造成本。 2.2 试样加工及力学性能结果 在钢卷上取力学性能检测样和磁性能检测样板,力学能检测结果如表2所示;磁性能检测样 表1 50W300化学成分控制表(质量分数%) 项目 C Si Mn Als P S X 设计值 ≤0.003 1.20~1.40 0.30~0.50 0.20~0.40 ≤0.020 ≤0.0050.040~0.060 实际值 0.0026 1.33 0.39 0.29 0.018 0.0035 0.049

硅钢片取向和无取向

电工用硅钢薄板俗称矽钢片或硅钢片。顾名思义,它是含硅高达0.8%-4.8%的电工硅钢,经热、冷轧制成。一般厚度在1mm以下,故称薄板。硅钢片广义讲属板材类,由于它的特殊用途而独立一分支。 电工用硅钢薄板具有优良的电磁性能,是电力、电讯和仪表工业中不可缺少的重要磁性材料。 (1)硅钢片的分类 A、硅钢片按其含硅量不同可分为低硅和高硅两种。低硅片含硅2.8%以下,它具有一定机械强度,主要用于制造电机,俗称电机硅钢片;高硅片含硅量为2.8%-4.8%,它具有磁性好,但较脆,主要用于制造变压器铁芯,俗称变压器硅钢片。两者在实际使用中并无严格界限,常用高硅片制造大型电机。 B、按生产加工工艺可分热轧和冷轧两种,冷轧又可分晶粒无取向和晶粒取向两种。冷轧片厚度均匀、表面质量好、磁性较高,因此,随着工业发展,热轧片有被冷轧片取代之趋势(我国已经明确要求停止使用热轧硅钢片,也就是前期所说的"以冷代热")。 (2)硅钢片性能指标 A、铁损低。质量的最重要指标,世界各国都以铁损值划分牌号,铁损越低,牌号越高,质量也高。 B、磁感应强度高。在相同磁场下能获得较高磁感的硅钢片,用它制造的电机或变压器铁芯的体积和重量较小,相对而言可节省硅钢片、铜线和绝缘材料等。 C、叠装系数高。硅钢片表面光滑,平整和厚度均匀,制造铁芯的叠装系数提高。 D、冲片性好。对制造小型、微型电机铁芯,这点更重要。 E、表面对绝缘膜的附着性和焊接性良好。 F、磁时效现象小 G、硅钢片须经退火和酸洗后交货。 (一)电工用热轧硅钢薄板(GB5212-85) 电工用热轧硅钢薄板以含碳损低的硅铁软磁合金作材质,经热轧成厚度小于1mm的薄板。电工用热轧硅钢薄板也称热轧硅钢片。 热轧硅钢片按其合硅量可分为低硅(Si≤2.8%)和高硅(Si≤4.8%)两种钢片。 (二)电工用冷轧硅钢薄板(GB2521-88) 用含硅0.8%-4.8%的电工硅钢为材质,经冷轧而成。 冷轧硅钢片分晶粒无取向和晶粒取向两种钢带。冷轧电工钢带具有表面平整、厚度均匀、叠装系数高、冲片性好等特点,且比热轧电工钢带磁感高、铁损低。用冷带代替热轧带制造电机或变压器,其重量和体积可减少0%-25%。若用冷轧取向带,性能更佳,用它代替热轧带或低档次冷轧带,可减少变压器电能消耗量45%-50%,且变压器工作性能更可靠。 用于制造电机和变压器。通常,晶粒无取向冷轧带用作电机或焊接变压器等的状态;晶粒取向冷轧带用作电源变压器、脉冲变压器和磁放大器等的铁芯。 钢板规格尺寸:厚度为0.35、0.50、0.65mm,宽度为800-1000mm,长度为≤2.0m。(三)家电用热轧硅钢薄板(GBH46002-90) 家电用热轧硅钢薄板的牌号以J(家)D(电)R(热轧)表示,即JDR。JDR后数字为铁损值*100,横线后数字为钢板厚度(mm)*100。家电用热轧硅钢片对电磁性能要求可稍低一点,铁损值(P15/50)最低值为5.40W/kg。一般不经配洗交货。 用于各种电风扇、洗衣机、吸尘器、抽油烟机等家用电器的微分电机等。 顾名思义取向硅钢对取向有要求它铁损低用于制造大型变压器,无取向硅钢对取向有没要求它铁损较高用于制造中小电机铁芯定转子,两者区别在硅的含量取向硅钢要比无取向硅钢高很多.

硅钢片性能及牌号对照

矽钢片的好坏取决于矽钢片的材质和加工工艺,EI型矽钢片的加工工艺最重要。它直接影响 变压器的质量,加工工艺中的冲压方法,退火方法最重要,同一材质的矽钢片冲压毛刺小的 与毛刺大的制作的变压器性能差7%,同一材质的矽钢片退后(氮气保护退火)与不退火的矽钢片制作的变压器性能相差7-10% 国内常用的H系列编号,是沿用70年代-90年代的日本新日铁的标号。而现在正规厂家都按照新的标号标示。 旧标号新标号性能相当材料我知道的批发价格{退火片要贵1000-2000米/吨} H12 50H270 50WW270 B50A270 21000元 H14 50H310 50WW310 B50A310 15800元 H18 50H470 50WW470,B50A470 14000元 H23 50H600 50WW600,B50A600 12600元 H30 50H700 50WW700,B50A700 11000元 H40 50H800 50WW800,B50A800 9600元 H50 50H1000 50WW1000, B50A1000 8500元 H60 50H1300 50WW1300,B50A1300 8000元 从工艺上说,Z系列均为冷轧有取向高含硅量,H系列一般是冷轧无取向中高含硅量, H型无取向性钢片也有0.35MM的薄片。但是产量很少,一般用于要求较高的场合。 无取向硅钢片常用的有下列几种: H50 H23 H18 H14 H12 比重 7.85 7.75 7.65 7.65 7.65 铁损P1.5/50HZ≤13 6.2 4.7 4.0 3.6 磁通密度B50≥ 1.69 1.66 1.64 1.61 1.6 按温升来说H18低于H23,H23低于H50 按空载电流则相反。 另外同一牌号有白片黑片之分,黑片{退火片}性能优于白片。另外同一牌号铁芯尺寸不同性能也不同。 有取向硅钢带常用的牌号有 Z11 Z10

无取向硅钢片

无取向硅钢片 硅钢俗称矽钢片或硅钢片,是电力、电子和军事工业不可缺少的含碳极低的硅铁软磁合金,亦是产量最大的金属功能材料,其产量约占世界钢材产量的1%,它是含硅0.8,-4.8,的硅铁合金,经热、冷轧成厚度在1mm以下的硅钢薄板。加入硅可提高铁的电阻率和最大磁导率,降低矫顽力、铁芯损耗(铁损)和磁时效,主要用作各种电机、发电机和变压器的铁芯。 一、硅钢片分类: A、硅钢片按其含硅量不同可分为低硅和高硅两种。低硅片含硅2.8,以下,它具有一定机械强度,主要用于制造电机,俗称电机硅钢片;高硅片含硅量为2.8,-4.8,,它具有磁性好,但较脆,主要用于制造变压器铁芯,俗称变压器硅钢片。两者在实际使用中并无严格界限,常用高硅片制造大型电机。 B、按生产加工工艺可分热轧和冷轧两种,冷轧又可分晶粒无取向和晶粒取向两种。冷轧片厚度均匀、表面质量好、磁性较高,因此,随着工业发展,热轧片有被冷轧片取代之趋势(我国已经明确要求停止使用热轧硅钢片,也就是前期所说的:以冷代热:)。 二、无取向硅钢片的定义: 无取向硅钢片是按照一定生产工艺,形成无取向性变形织构结晶结构的硅钢片。 三、无取向硅钢片和取向硅钢片的关系: 1、二者都是冷轧硅钢片,但含硅量不同。冷轧无取向硅钢片含硅量0.5%- 3.0%,冷轧取向硅钢片含硅量在3.0%以上。 2、生产工艺及性能的不同:无取向硅钢片较取向硅钢片工艺要求相对较低。

无取向硅钢片是将钢坯或连铸坯热轧成厚度约2.3mm带卷。制造低硅产品时,热轧带卷酸洗后一次冷轧到 0.5mm厚。制造高硅产品时,热轧带酸洗后(或先经800,850?常化后再酸洗),冷轧到0.55或0.37mm厚,在氢氮混合气氛连续炉中850?退火,再经6,10,小压下率冷轧到0.50或0.35mm厚。这个小压下率的冷轧可使退火时晶粒长大,铁损降低。这两种冷轧板都在20,氢氮混合气氛下连续炉中850?最终退火,然后涂磷酸盐加铬酸盐的绝缘膜。经冷轧至成品厚度,供应态多为0.35mm 和0.5mm厚的钢带。冷轧无取向硅钢的Bs高于取向硅钢。 取向硅钢片要求钢中氧化物夹杂含量低,并必须含有C0.03,0.05,和抑制剂(第二相弥散质点或晶界偏析元素)。抑制剂的作用是阻止初次再结晶晶粒长大和促进二次再结晶的发展,从而获得高的(110)[001]取向。抑制剂本身对磁性有害,所以在完成抑制作用后,须经高温净化退火。采用第二相抑制剂时,板坯加热温度必须提高到使原来粗大第二相质点固溶,随后热轧或常化时再以细小质点析出,以便增强抑制作用。冷轧成品厚度为0.28、0.30或0.35mm。冷轧取向薄硅钢带是将0.30或0.35mm厚的取向硅钢带,再经酸洗、冷轧和 退火制成。与冷轧无取向硅钢相比,取向硅钢要比无取向硅钢铁损低很多,磁性具有强烈的方向性;在易磁化的轧制方向上具有优越的高磁导率与低损耗特性。取向钢带在轧制方向的铁损仅为横向的1/3,磁导率之比为6:1,其铁损约为热轧带的1/2,磁导率为后者的2.5倍。 3、性能及用途:由于二者性能特点不同,在使用方向上存在差异冷轧无取向硅钢片最主要的用途是用于发电机制造,故又称冷轧电机硅钢。冷轧取向硅钢带最主要的用途是用于变压器制造,所以又称冷轧变压器硅钢。 (1)硅钢片性能指标: A、铁损低。质量的最重要指标,世界各国都以铁损值划分牌号,铁损越低,牌号越高,质量也高。

《冶金标准》冷轧晶粒取向、无取向硅钢钢带标准

冷轧晶粒取向、无取向磁性钢带 1、范围 本标准规定了晶粒取向、无取向磁性钢带(片)的牌号、磁特性、尺寸、外形、力学性能、工艺特性和检验方法等。 本标准适用于磁路结构中使用的、带有绝缘涂层的全工艺冷轧取向和无取向磁性钢带(片)。 2、引用标准 下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会修订,使用本标准 和各方应探讨使用下列标准最新版本的可能性。 GB/T228-87 金属拉伸试验方法 GB/T235-88 金属反复弯曲试验方法(厚度等于或小于3mm薄板及带材) GB/T247-87 钢板和钢带验收、包装、标志及质量证明书的一般规定 GB/T2522-88 电工钢片(带)层间电阻、涂层附着性、迭装系数测试方法 GB/T3076-82 金属薄板(带)拉伸试验方法 GB/T3655-92 电工钢片(带)磁、电和物理性能测量方法 GB/T6397-86 金属拉伸试验试样 GB/T13789-92 单片电工钢片(带)磁性能测量方法 3、定义和牌号表示方法 3.1定义 3.1.1标准比总铁损 当磁感应强度随时间按正弦规律变化,其峰值为某一标定值,变化频率为某一标定频率时,单位质量的铁芯在温度20℃时所有消耗的功率定为标准比总铁损(简称标准铁损或铁损),单位为W/kg 3.1.2标准磁感应强度 温度为20℃,铁芯试样从退磁状态,在标定频率下磁感应强度按正弦规律变化,当交流磁场的峰值达到某一标定值时,铁芯试样磁感的峰值为标准磁感强度(简称磁感应强度或磁感),单位为T 3.1.3弯曲次数 弯曲次数是用肉眼观察到基体金属上第一次出现裂纹前反复弯曲的次数,它代表了材料的延展性。 3.2牌号表示方法 4、分类 本标准中的磁性钢带(片)分为取向和无取向两大类,每类按最大铁损和材料的公称厚度分成不同牌号。

先进的硅钢涂层技术

先进的硅钢涂层技术 编者按:无取向(NGO)硅钢市场需求高级涂层控制技术和涂层产品。过去安装的退火涂层生产线因为涂层部分的过时设计难以满足高的质量要求。高精度涂层生产设备确保了最好的结果,其被广泛用于包括无取向硅钢产品的涂层生产线中。安装这套工艺设备可以只需短时间停机和适量的投资来替换常规涂层设备。 从汽车、电力到基础设施的很多领域都使用无取向硅钢,其作为电机、发电机和变压器的铁芯。大厚度范围的电工绝缘涂层薄板的工业需求明显增加,使其制造技术成为在市场竞争中发展的关键因素。目前市场上需求涂层厚度在0.5μm到8μm之间的无取向硅钢。 随着产品质量标准和要求的不断提高,以及材料的节省与环保要求,无取向硅钢的生产者意识到挑战和责任。 在1980年以前安装的典型的涂层生产区装备了挤干辊涂机。其包括一系列在带钢的两面喷洒涂层材料的喷嘴,以及一对使涂料沿带宽分布的挤干辊。这种技术不能精确调节涂层厚度,还会产生大量蒸汽,并且因不能够有效再循环使用剩余涂料溶液而造成很大浪费。而且,存在涂料汇集板带边部导致膜厚度增加的问题。 为使钢铁制造商更方便的满足市场需求,设计了一种高精度涂层生产设备,涂层厚度在线测量,在涂层过程中有着精确的控制。 高精度涂层生产工艺包含三个主要设备: ——自动四辊式涂层机; ——干涂层厚度测量传感器; ——涂层厚度控制系统。 1自动四辊卧式涂层机 四辊水平涂层机是全自动化涂层机,具有很高操作灵活性,并能够在带钢的一侧或两侧精确计量涂料量。 该涂层机可以在前向和反向程序模式下工作,具有大涂层厚度范围功能。一般前向程序模式用于薄涂层或高粘度涂层,而反向程序模式用于厚涂层或低粘度涂层。 带有两个涂机的涂层段允许一台涂机在工作位置,而另一台处于维修状态;每个涂机可以不切断带钢而离线维修(例如换辊)(图1)。 自动涂层机主要特点包括: ——设计底座支撑构架用来减少操作过程中的震动。 ——侧架和辊面之间空间大,使得清洗和维修便捷。 ——随机配给涂层溶液和循环系统,使得与循环槽循环的涂液损耗降至最低。 ——在板带接头、维护和未对准补偿时,精确控制调节涂敷辊位置的电动伺服驱动蜗轮装置。 ——控制涂层厚度的基本参数—涂料辊与拾料辊间的压力,由伺服电机设定,并且通过测压元件连续地测量。这确保了精确的工作辊位和相互位置。 ——辊子表面进行了修磨,寿命更长。 2涂层溶液的准备 两个独立的准备系统允许由一种涂层液转换为另一种涂层液,同时使得未涂

冷轧无取向电工钢

冷轧取向电工钢 1 定义:冷轧取向硅钢是指含2.9%~3.5%Si,钢板晶体组织有一定规律和方向的冷轧电工钢。一般指具有高斯织构的单取向硅钢片,即(110)晶面平行于轧制面、[001]晶向平行于轧制方向的硅钢。还有一种冷轧双取向(立方织构{100}<001>)硅钢。两种硅钢晶粒与轧制方向的示意见图1: (a)高斯织构(b)立方织构 冷轧取向硅钢按磁性分为普通取向硅钢片(GO)和高磁感取向硅钢片(Hi —B)。普通取向硅钢片(GO)和高磁感取向硅钢片(Hi—B)性能见表1,工艺比较见表2。 表1 表2

取向硅钢以追求其轧制方向上具有高取向度为出发点,力求获得具有{110}<001>高斯织构的晶粒均匀的产品,以满足其使用时在长度方向上具有高磁性能的需要。 对于厚度大于0.3mm的普通取向硅钢(GO),目前比较流行的生产方法是采用抑制剂的二次再结晶法生产。即以MnS(或MnSe)为抑制剂和二次中等压下率冷轧法。 Hi-B钢按采用的抑制剂和制造工艺不同可分为三种方案: (A)日本新日铁发展的以AIN为主以MnS为辅的抑制剂和一次大压下率冷轧法,其磁性高且稳定,部分产品经激光照射细化磁畴。是最通用的Hi-B产品制造工艺。 (B)日本川崎发展的以MnSe(或MnS) +Sb为抑制剂和二次中等压下率冷轧,最终退火经二次再结晶和高温净化二段式退火工艺。其磁性略低于(A)方案且较不稳定。高牌号中常加入少量钼。 (C)美国GE和ALC公司发展的以N十B+S晶界偏聚元素为抑制剂和一次大压下率冷轧法。因为固溶硫含量较高,锰含量较低,Mn/S≤2.1,热轧板边裂严重,其磁性也较低且不稳定,现已很少采用。 2 用途:冷轧取向硅钢又称冷轧变压器钢,用于制造各类变压器的铁芯。 3 轧制工艺流程:冷轧无取向硅钢通用的轧制工艺流程如图2所示。 生产具有高斯织构的硅钢,关键在于利用二次再结晶。为了实现二次再结晶,通常需要在合金中添加正常晶粒长大抑制剂,如MnS等。晶粒长大抑制剂必须能以参杂的形式弥散地分布在合金基体内,在二次再结晶发生时,能够有效地阻止基体晶拉的正常长大,同时,又要求在最后的高温退火中可方便地消除掉,以免恶化产品的磁性能。在二次再结晶中、二次晶粒长大的取向核主要依靠适当的冷轧工艺和再结晶退火来产生。由于相变会破坏晶粒取向,因此在热处理过程中保持单相至关重要。 目前,工业上生产具有高斯织构硅钢的典型工艺可概述如下: