国产超临界600MW机组运行现状及分析

中国 昆明 2009年清洁高效燃煤发电技术协作网年会 1

October 2009

2009 Collaboration Network Annual Meeting of Clean and

国产超临界600MW 机组运行现状及其分析

迺苗金

西安热工研究院有限公司,西安兴庆路136号,710032

The analysis of operation status on the supercritical 600mw steam

turbine manufactured by china

MIAO Naijin

TPRI ,136 Xing-Qing Road Xian,China,710032

摘 要:本文介绍了对近几年来投运的国产600MW 超临界机组运行状况的初步调研概况,分析了目前机组在实际运行过程中存在的主要问题,并对今后相关的节能降耗技改工作等提出了建议。 关键词:超临界;600MW 机组;国产化;机组运行;经济性分析;

Abstract : the operation status at present and some of problems existed in practice are presented about the supercritical 600mw power station recently in china. And some of proposes for technical improvements and construction management are summarized both for the 600mw supercritical steam turbines existed and the one built newly.

Key word : supercritical 600mw power station; domestic; power station operation; operation status analysis;

1.我国国产超临界600MW 机组发展概况

随着国家“十五”重大技术装备研制计划 “600MW 超临界火电机组成套设备研制”项目的成功实施,确定了我国开发参数为24.2MPa、566℃/566℃等级的600MW 超临界燃煤发电技术和装备的技术方案和技术路线,并通过引进技术消化吸收和科技攻关,开发出了国产600MW 超临界机组的设计、制造技术,具备了国内自主设计和制造600MW 超临界火电机组的能力,同时也推动了我国超临界燃煤火电机组的快速发展。目前国产600MW 级超临界燃煤火电机组已经成为我国在建火电工

程的主力机型。这对于优化我国电网中火电机组的装机结构、提高我国火电机组技术发展的整体水平和节能降耗及减排工作等方面都起到了积极的推动作用。

1.1机组主要发展特点

分析目前我国超临界600MW 机组的发展状况具有以下几个特点:

1) 新增机组发展迅速。

自从作为国家“十五”重大技术装备研制计划 “600MW 超临界火电机组成套设备研制”项目依托工程的华能沁北电厂一期2x600MW 超临界机组于2004年12月投产以来,目前我国已经投运的国产600MW 级超临界燃煤机组约为100余台,同时还有近百余台左右的600MW 等级超/ 超临界机组在建或计划在建。在已投运的600MW 级超临界机组中,所采用的主蒸汽参数等级主要为24.2MPa、566℃/566℃,少数初期机组也采用了24.2MPa、538℃/566℃档参数。

在先进的和洁净、高效的超(超)临界燃煤发电技术不断进步的支持下,近几年来我国国产600MW 级超/超临界燃煤机组正在迅速发展、并将很快会成为我国电网中的主力机组。

2) 运行可靠性指标总体良好。

2009 Collaboration Network Annual Meeting of Clean and October 2009 Efficient Coal-fired Power Generation Technology Kunming, China

据我国电力可靠性指标发布报告介绍,2008年纳入可靠性统计的超临界600MW-670MW 机组共65台,运行可靠性指标总体良好,其中600MW-670MW 超临界机组近三年的等效可用系数分别为92.56%、93.72%、92.41%。从近三年多来国产600MW 超临界机组的运行情况来看,总体上超临界机组运行可靠性指标与国产引进型亚临界600MW 机组相当;超临界机组的主要运行经济性指标要优于亚临界机组。 3)

存在的问题也亟待解决。

目前,国产化超临界600MW 机组在实际运行中反映较多的主要有以下几个方面的问题:

● 汽轮机热耗值偏差较大。

目前,机组在实际运行中所反应出来的主要问题是多数机组的实际热耗值与其设计值相比,还存在着较大的偏差,也即机组的热耗考核值与其设计保证值间有较大的偏差,多数机组偏差幅度基本上在80kJ/kW.h~140kJ/kW.h 之间,少数机组的偏差值最大可达200kJ/kW.h~300kJ/kW.h 左右。同时在机组的考核试验结果中还反映出了对热耗考核值结果的修正量偏大、汽轮机实际缸效率偏低等问题,再考虑到机组的负荷率和运行参数等其他条件的变化与影响,因此使得机组在实际运行过程中的主要经济性指标距离机组的设计值差距也就要更大些。试验数据表明锅炉的实际效率基本上可以达到设计要求。

● 锅炉管壁氧化皮脱落、堵管问题时有发生。 随着超临界机组蒸汽参数的不断提高,锅炉受热面所使用的新材料也随之增多,目前多见有T91、T23、T22、

TP347H、TP304等。在实际运行中时常会由于炉管实际金属温度与材料抗氧化温度未得到有效匹配、运行工况未得到有效控制等因素的影响,在运行过程中锅炉管内壁(锅炉过热器和再热器蒸汽侧)氧化皮脱落、堵管的问题时有发生,出现问题的管子既有奥氏体不锈钢管,也有铁素体类低合金钢管,但18-8系列粗晶奥氏体不锈钢管最为突出。有的电厂因氧化皮问题造成了机组的非计划停运,影响了锅炉炉管寿命,造成了汽机通流部件和阀门的侵蚀。

● 其他与设备质量相关的问题。

在实际运行中,还有部分机组也反映出一些与设备的制造、安装质量相关的问题,影响到了机组的安全和经济运行,如:汽轮机汽缸变形;低压转子末级或次末级叶片出现裂纹;中低导汽管导流叶片断裂;部分阀门缺陷;锅炉管内存在异物造成节流管圈堵塞;个别铸件材料内部和表面的缺陷较多;等等。

1.2超临界600MW 机组主要技术特点

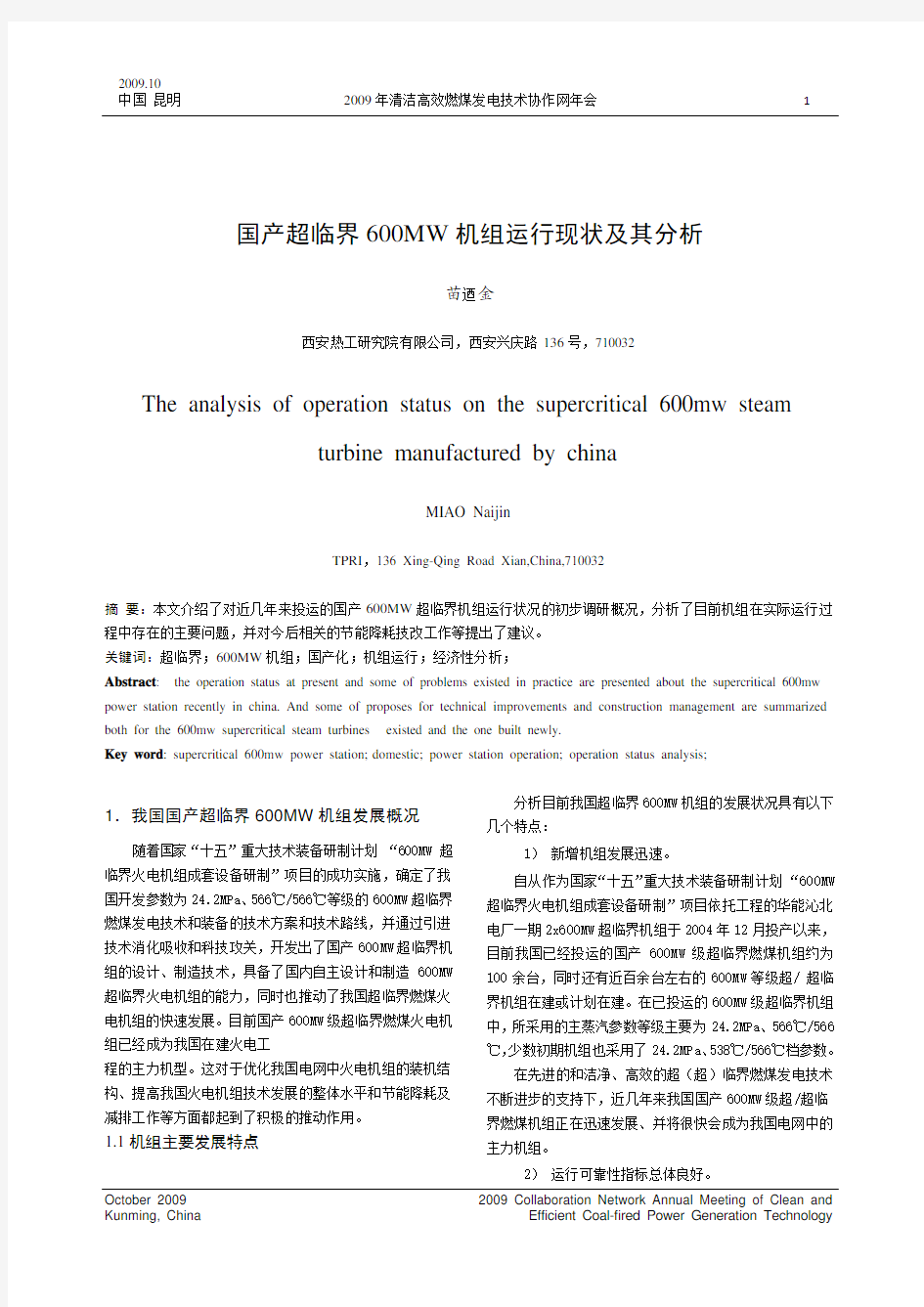

1)汽轮机主要结构特点。目前,我国国产600MW 级超临界燃煤发电机组中汽轮机的设备制造商有哈尔滨、东方、上海电气三大动力集团公司和北重阿尔斯通(北京)电气装备有限公司(ABP)等四家。由于各自的引进技术源有所不同,所以几家设备制造厂推出的产品中其主设备结构和主要技术特点等也不尽相同。

表1-1/Tab1-1 国产600MW 超临界机组(24.2MPa 、566℃/566℃)汽轮机主要结构特点: 项 目 哈 汽 上 汽 东 汽 北 重 技术来源 三菱

西门子-西屋 日立

ALSTOM

通流部分型式

反动式;单阀及顺序

阀进汽 反动式 冲动式,单阀及顺

序阀进汽 反动式;节流调节全周进汽、无调节级

通流级数(级)

44

(I+9+6+2X2X7)

48

(I+11+8+2X2X7) 42

(I+7+6+2x2x7)

55

(16+2X15+2X2X6)

末叶尺寸(mm)

1029mm

905mm (5.88KPa )

1050mm (4.9KPa )

1016mm

1075mm

中国 昆明

2009年清洁高效燃煤发电技术协作网年会 3

October 2009

2009 Collaboration Network Annual Meeting of Clean and

高中压汽缸型

式

高中压合缸、 三缸四排汽 高中压合缸、 三缸四排汽 高中压合缸、 三缸四排汽 高中压分缸、 四缸四排汽 转 子 高中、低均为整锻转

子 高中压为整锻转子均为整锻转子 高、中、低均为焊接

转子

轴承支承方式 双轴承/8个 双轴承/8个 双轴承支撑

单轴承(n+1)/6个

汽机总长 m 27.2(包括罩壳) 27.7(包括罩壳)

25.9 首台机组 /投运时间 华能沁北一期 /2004‐11、2004‐12

镇江#5机 /2005‐07

王曲一期** /2006‐08

中电投平圩二期#3

/2007‐03

首台热耗 保证值/考核

值 kJ/kWh

7522(#1机)/

7645.61(7559.70*)

7535 / 7527.97

7527(#1,#2)

/7502.8,7469.9

7510 / 7463.5

* 为2006年8月#1机*B 级检修后第二次考核试验值 ** 王曲一期二台机组汽轮机设备为日立公司加工制造 从汽轮机通流部分中的汽流流动特性上来看,上汽、哈汽和北重ALSTOM 为反动式,东汽为冲动式,这主要是取决于引进技术的引进源和原有技术的延续性及继承性。对于反动式汽轮机来说,由于汽动特性的差异,其通流部分轴向间隙一般可以做的相对较大些,可以采用较简单的结构,例如圆鼓式转子和径向密封装置等,对机组的运行灵活性来说具有一定的好处。但由于反动式级组叶片的单级做功能力相对较小,所以在相同的条件下反动式汽轮机通流部分的级数要比冲动式汽轮机的稍多些。

从汽轮机高、中压缸的布置结构上来看,目前在实际投运的机组中既有合缸的模式、也有分缸的模式。相比之下高、中压合缸的方案具有汽轮机重量较轻、机组总长较短、便于维修、可以减少厂房面积及降低投资成本等特点;在高、中压分缸方案中通流部分的设计有更加易于设计布置和更加趋于合理等特点,从制造厂提出的二种设计方案比较结果来看,分缸方案中汽轮机总长较合缸方案约增加5m 左右,汽轮机热耗计算值与合缸方案中的汽轮机热耗计算值相近或略有降低。但随着汽轮机设计制造技术、末级叶片和材料的发展,汽轮机正朝着结构简单、尺寸减小、效率更高的方向发展。

2)锅炉主要结构特点。目前,我国国产600MW 级超临界燃煤发电机组中的锅炉设备制造商有哈尔滨、东方和上海电气三大动力集团公司等三家,各自的技术来源不同。从已经投运的超临界机组设备来看,在锅炉总体设计、结构和布置等方面三家相近,均为单炉膛、螺旋管圈、一次中间再热、平衡通风、固态排渣、全钢架、全悬吊结构、π型布置,但各厂在锅炉启动系统设计、燃烧方式、管屏换热器等高温高压部件选材等方面有所差异。东锅、哈锅为前后墙对冲燃烧方式,上锅采用四角切圆燃烧方式;在锅炉启动系统设计上,哈锅采用带内置式再循环泵启动的系统,东锅和上锅则依据业主的要求分别有带和不带内置式再循环泵启动系统的二种设计。

2. 超临界600MW 机组投运后反映出的设备主要质量问题

通过分析多台机组主要设备制造质量的控制和设备监造资料,总体来看,包括汽轮机、锅炉在内的机组主设备上所发生的严重质量问题较少,但在一些相关的辅助设备和部件及制造厂的外委部件中所发生的质量问题要多一些。在这些问题中,包括有与设备质量密切相关的设计、管理、制造加工质量、焊接质量、机械加工质量、热处理质量、原材料质量等几个方面的问题。其中,机械加工质量和焊接质量是在锅炉设备生产过程质量控制中容易出现的主要问题。另外,存在的问题中既有个性问题,也有共性问题,这一方面说明设备质量问题在制造厂内消除的工作难度和不足,同时也表明在控制这些质量问题方面还存在着一些需要进一步改进的空间,如制造厂质量控制体系的进一步完善;设备监造管理工作规范化和科学化方面

2009 Collaboration Network Annual Meeting of Clean and

October 2009 Efficient Coal-fired Power Generation Technology Kunming, China

1)2)3)4)的进一步提高等,需要引起各方面足够的重视,积极落实解决问题的措施。

几年来已投运的国产超临界600MW 机组在主机、辅机和系统等方面都或多或少的暴露出一些与设备质量有关的问题,归纳起来主要有以下几个方面的问题: 锅炉压力容器的内部清洁问题

锅炉压力容器的内部清洁问题,锅炉受热面和联箱内部不清洁,屏过、高过进口集箱内部有遗留焊渣等杂物,存有铁屑等异物等,堵塞受热面节流进汽孔,使对应的受热西管子过热爆管(均出现在中间管屏)。该问题不仅涉及到制造厂家,还涉及到安装施工单位,所以对锅炉压力容器内部清洁的控制,不仅要加大驻厂监造的力度,同时要加大现场施工监理的力度。

锅炉受热面原材料和焊接质量问题

有多台机组投运后发生因受热面管材和焊接质量原因导致锅炉泄漏;少数承压部件焊接质量不良、产生泄漏等问题。这说明设备监造工作还要进一步提高,特别是在锅炉受热面管材和焊接质量的监造还要进一步加强。 设备部件机械加工质量问题

有些机组发生锅炉屏过、高再、高过管等因受热面管屏管端节距超标,影响安装进度,并导致管屏间节距不均。试运行期间高过、高再部分管屏的管卡(固定块、滑动块)设计不合理,被烧变形、脱落,管子出列;高过、高再管屏之间未设计均匀管屏节距的结构,运行后,屏间节距严重不均匀,将造成屏间烟气流速不均,局部磨损加剧。

运行中汽轮机高中压导汽管法兰漏气、中压连通管和低压缸连接处漏汽问题发生较多,密封部件几何尺寸和表面加工及安装精度仍需提高。 与设备部件设计相关的问题

多台机组投运后发生了低压缸转子末级或次末级叶片出汽边的顶部出现局部断裂脱落和中压缸排汽口导流叶片脱落、断裂现象。分析认为,低压转子次末级叶顶断裂问题的主要原因是由于叶片装配过紧、预应力过大、整圈频率发生变化、产生裂纹源、造成叶片断裂;连通管导

流叶片脱落问题的主要原因是设计和加工问题,改进措施将导流叶片厚度由6mm 增加至9mm,并加拉筋、改进焊接质量。

另外,大多数机组投运后的热耗率考核值与保证值偏差较大;其中汽轮机缸效率偏离设计值较大,导致机组实际的运行经济性指标不尽人意。分析原因,这中间既有设计方面的因素;也还有加工精度方面的因素。

3.国产600MW 超临界机组实际运行经济性分

析

根据对部分机组投产后的考核试验和运行经济性数据统计表明,投运后的600MW 超临界机组普遍存在汽轮机热耗率高于设计值、运行中的厂用电率和供电煤耗偏高的现象。其中,汽轮机热耗率一般偏高设计值0.6~2.5个百分点;锅炉效率基本上可以达到设计值。因此,汽轮机热耗率偏高是造成国产超临界600MW 机组运行煤耗偏高的重要原因,而辅机耗电率高是厂用电率和机组供电煤耗偏高的另一个重要原因。

3.1超临界600MW 机组热耗率/缸效率设计值与考核值的比较

由于汽轮机在末叶尺寸、排汽压力、本体结构和设计、制造与加工工艺等技术水平等方面的不同和差异;以及其他相关因素的影响,目前国内电力市场上的四家汽轮机设备制造厂国产600MW 超临界(24.2MPa,566℃/566℃)机组的热耗设计值也不尽相同(参见图3-1示),例如:哈汽机组热耗设计值目前看到的有7516kJ/kWh、7518 kJ/kWh、7522 kJ/kWh、7530 kJ/kWh 和7560 kJ/kWh 等数值;上汽机组热耗设计值见有7517 kJ/kWh7526 kJ/kWh、7535 kJ/kWh、7556 kJ/kWh、7573 kJ/kWh、7587 kJ/kWh、7597 kJ/kWh 等值;东汽厂机组热耗设计值见有7527 kJ/kWh、7537 kJ/kWh、7570 kJ/kWh、7613 kJ/kWh 等值;ALSTOM 北重ABP 机组热耗设计值为7510 kJ/kWh。可知国产超临界600MW(湿冷)机组的热耗设计值主要分布在7520-7600 kJ/kWh 之间。造成上述热耗设计值差异的主要因素是由于不同机组间背压取值的差异;其次还有机型结构和参数等其他因素的差异和影响。

中国 昆明

2009年清洁高效燃煤发电技术协作网年会 5

部分国产600MW 超临界机组热耗考核值结果见图3-2示。从实际试验结果来看,大多数机组的热耗考核试验值与其设计保证值的偏差较大,实际热耗值平均约在7640 kJ/kWh 左右。一般来说可能影响机组热耗值结果的因素较多,除了设计和制造、加工质量上的因素外,机组的安装、调试质量;试验条件完善程度以及对试验值的修正等其他因素都将可能会影响到机组最终的热耗考核试验结果。

另外,试验结果表明,多数机组的实际缸效率与其设计值存在较大的差距,这也是造成机组热耗率与其设计值

有较大偏差的重要因素之一。从机组设备本身来看,造成汽轮机缸效率偏低的主要因素一般有高压调门开度引起的节流损失偏大、通流间隙及汽封间隙较大、设备老化影响以及制造加工与安装精度的影响等等。部分国产600MW 超临界机组缸效率设计值与其考核试验数值之间的差异见下图3-3 至图3-5所示。

October 2009 2009 Collaboration Network Annual Meeting of Clean and

哈汽厂超临界600MW 机组的国产化第一台为华能沁北电厂一期2X600MW 工程(#1、#2机组),该工程同时也为国家“十五”重大装备研制计划“600MW 超临界火电机组成套设备研制”项目的依托工程,分别于2004年11月和12月投运。上汽厂超临界600MW 机组的国产化第一台为镇江发电有限公司#5汽轮机,于2005年7月投运。东汽厂引进日立技术超临界600MW 机组的原型机为山西鲁晋王曲电厂#1、#2机组,于2006年8月投运,据介绍这也是日立公司针对中国国内项目设计的。东汽厂引进日立技术后国产化的第一台机组为华润常熟电厂#3机(24.2MPa,538℃/566℃),于2006年投运。阿尔斯通北重 (北京)电气装备有限公司ABP 生产的超临界600MW、一次中间再热、

2009 Collaboration Network Annual Meeting of Clean and October 2009 Efficient Coal-fired Power Generation Technology Kunming, China

中国 昆明

2009年清洁高效燃煤发电技术协作网年会 7

October 2009 2009 Collaboration Network Annual Meeting of Clean and

四缸四排汽、单轴、反动凝汽式汽轮机的第一台是平圩电厂二期#3机组汽轮机,于2007年3月19日完成168h 满负荷试运并投入商业运行。

3.2机组实际热耗值偏高的原因分析

1)机组热耗值及其偏差的特点

分析上述数据可以看出,目前在运的国产化600MW 超临界机组(24.2MPa/566℃/566℃)的热耗值一般来说具有以下几个特点:

z 由于机组的引进技术和设备结构、汽轮机排汽背压、末叶尺寸以及热力系统设计等方面的不同和差异,机组的热耗设计值分布在7516 kJ/kW.h~7613 kJ/kW.h 之间, z 试验数据表明机组热耗的设计值与考核值间存在较大偏差,多数机组偏差幅度基本上在80kJ/kW.h~140kJ/kW.h 之间,少数机组的偏差值最大可达200kJ/kW.h~300kJ/kW.h 左右。

z 哈汽、上汽和东汽三大制造厂国产化机组的首台机组或引进技术原型机的热耗考核值与其设计值比较接近,但对于后来投运的其他机组相对来说,热耗考核值较其设计值多出现有程度不同的偏高。这也间接表明了汽轮机设备的制造加工和安装、调试质量等方面对机组性能指标变化所带来的重要的影响。

z 在经过运行一年左右时间后的揭缸调整和恢复性检修工作后,性能试验结果表明部分机组汽轮机的热耗值可以得到较大程度的降低,如华能沁北电厂1号机组。 2)影响机组热耗偏高的主要因素

一般来说,影响机组热耗值发生变化的因素较多,可以有诸如机组的设计、制造、安装、调试和运行等多方面的原因,对于不同的机组来说其影响程度也可能有所不同,需要具体问题具体分析,不能一概而论。同时,若试图在几台同类型的机组相互之间对机组的热耗等主要经济指标做出某种比较时,除了需要考虑到机组的制造商、安装和调试单位的不同外,也还应当要注意到各机组在相关的结构、热力系统及参数和运行方式等技术条件上的差异和不同。

通常有可能影响机组的考核试验热耗值和机组的实际运行热耗值的主要因素有: z

有可能影响热耗试验结果偏差的因素考虑: → 引起一类(系统)修正的因素; → 引起二类(参数)修正的因素; → 汽轮机缸效率偏低、达不到设计值; → 汽轮机设备制造加工、安装精度的影响;

→ 不同机组/设计院在给水回热系统设计上的差异;

→ 不同机组在引进技术及设备结构设计上的不同和差异;

→ 不同试验单位间的差异(如试验所用表计、测点安装布置、数据处理和分析方法、手段与技术水平差异等);

→ 其他修正项目的差异(如设备老化修正时间的不同、有无滤网修正、各厂/机组间修正曲线的差异等);

→ 试验数据的分散度因素;

z 实际运行中可能影响机组热耗值偏高的因素考

虑:

→ 机组主蒸汽参数偏离设计值; → 汽轮机排汽压力高于设计值; → 机组负荷率偏低;

→ 机组给水回热系统/阀门存在有内漏; → 机组给水加热器偏离设计工况运行; → 设备存在缺陷; → 其他;

4.下一步提高机组运行性能的主要技术措施考

虑与建

4.1 在设备及其安装、调试方面:

→更换/调整汽轮机通流部分的汽(轴)封结构及其间隙合格;

→提高部件加工精度;

→严格现场安装间隙的控制措施; →保证合理的设备制造及安装工期; →提高设备调试质量;

4.2 在机组运行与维护方面:

→检修过程中注意调整好汽轮机调门开度、减少节流损失;

→做好运行调整、维持机组主要参数在规程规定的范围内;

→加强维护管理、减少阀门内漏,维持机组回热系统及主要辅机设备运行状态良好;

→尽可能维持机组在设计工况下运行;

→优化机组在部分负荷下的运行方式、提高机组运行经济性;

参考文献

[1] 华能新投产超临界600MW机组后评估及安全、经济

性技术保障措施研究,西安热工研究院有限公司研究报告

TPRI/TP-RA-008-2009,2009年3月

作者简介:

苗迺金(1955-)研究员西安热工研究院有限公司曾

参加国家“十五”重大装备研制计划和国家“十五”863

计划资助的有关超临界及超超临界发电技术攻关项目。近

年来主要从事电站机组运行性能研究及其优化运行、节能

降耗技术等方面的课题。

2009 Collaboration Network Annual Meeting of Clean and October 2009 Efficient Coal-fired Power Generation Technology Kunming, China

(整理)600MW超超临界机组资料

600MW超超临界汽轮机介绍第一部分 两缸两排汽 600MW超超临界汽轮机介绍 0 前言 近几年来我国电力事业飞速发展,大容量机组的装机数量逐年上升,同时随着国家对环保事业的日益重视及电厂高效率的要求,机组的初参数已从亚临界向超临界甚至超超临界快速发展。根据我国电力市场的发展趋势,25MPa/600℃/600℃两缸两排汽 600MW 超超临界汽轮发电机组将依据其环保、高效、布局紧凑及利于维护等特点占据相当一部分市场份额,下面对哈汽、三菱公司联合制造生产的25MPa/600℃/600℃两缸两排汽600MW超超临界汽轮机做一个详细的介绍。 1 概述 哈汽、三菱公司联合制造生产的600MW超超临界汽轮机为单轴、两缸、两排汽、一次中间再热、凝汽式机组。高中压汽轮机采用合缸结构,低压汽轮机采用一个48英寸末级叶片的双分流低压缸,这种设计降低了汽轮机总长度,紧缩电厂布局。机组的通流及排汽部分采用三维设计优化,具有高的运行效率。机组的组成模块经历了大量的实验研究,并有成熟的运行经验,机组运行高度可靠。 机组设计有两个主汽调节联合阀,分别布置在机组的两侧。阀门通过挠性导汽管与高中压缸连接,这种结构使高温部件与高中压缸隔离,大大地降低了汽缸内的温度梯度,可有效防止启动过程缸体产生裂纹。主汽阀、调节阀为联合阀结构,每个阀门由一个水平布置的主汽阀和两个垂直布置的调节阀组成。这种布置减小了所需的整体空间,将所有的运行部件布置在汽轮机运行层以上,便于维修。调节阀为柱塞阀,出口为扩散式。来自调节阀的蒸汽通过四个导汽管(两个在上半,两个在下半)进入高中压缸中部,然后进入四个喷嘴室。导汽管通过挠性进汽套筒与喷嘴室连接。 进入喷嘴室的蒸汽流过冲动式调节级,然后流过反动式高压压力级,做功后通过外缸下半的排汽口进入再热器。 再热后的蒸汽通过布置在汽缸前端两侧的两个再热主汽阀和四个中压调节阀返回

1000MW超超临界机组锅炉启动系统结构与运行特性

1000MW超超临界机组锅炉启动系统结构与运行特性

摘要 介绍了国产1000MW超超临界机组锅炉启动系统结构及运行特性,阐述了启动系统的结构,启动系统的流程以及运行特性,分析了各种启动系统之间的不同(包括安全性,经济性等)以及不同设备运行对于启动系统运行的影响等。 关键词:超超临界启动系统结构特性运行特性 Abstract Introduced domestic 1000MW Supercritical Boiler Start System structure and operating characteristics, described the structure of the boot system, boot the system processes, and operational characteristics of the different promoters, the difference between the systems (including security, economy, etc.) and

start the system running for different devices running on and so on. Keywords:USC;Start System ;operational characteristics;operating characteristics

目录 第一章前言 (3) 第二章 1000MW超超临界锅炉主要系统 (5) 第三章超超临界锅炉启动系统 (9) 第一节超超临界锅炉启动系统的结构 (9) 第二节超超临界锅炉启动系统的分类 (12) 第三节锅炉启动系统的比较 (15) 第四章超超临界锅炉启动系统运行特性分析 (17) 第五章典型超超临界锅炉启动系统 (20) 第六章结束语 (28) 参考文献 (29) 附录 (30)

超临界火电机组

火力发电革命性变革 ——超临界(超超临界)机组运用 超临界(超超临界)是一个热力学概念。对于水和水蒸气,压力超过临界压力22.129MPa的状态,即为超临界状态。同时这一状态下对应的饱和温度为374.15℃。超临界机组即指蒸汽压力达到超临界状态的发电机组。蒸汽参数达到27MPa/580℃/600℃以上的高效超临界机组,属于超超临界机组。 超临界(超超临界)机组最大的优势是能够大幅度提高循环效率,降低发电煤耗。但相应地需要提高金属材料的档次和金属部件的焊接工艺水平。现在全世界各国都非常重视超临界(超超临界)机组技术的发展。 超超临界机组蒸汽参数愈高,热效率也随之提高。热力循环分析表明,在超超临界机组参数范围的条件下,主蒸汽压力提高1MPa,机组的热耗率就可下降0.13%~0.15%;主蒸汽温度每提高10℃,机组的热耗率就可下降0.25~0.30%;再热蒸汽温度每提高10℃,机组的热耗率就可下降0.15%~0.20%。在一定的范围内,如果采用二次再热,则其热耗率可较采用一次再热的机组下降1.4%~1.6%。 超临界(超超临界)机组的发展在20世纪60~70年代曾经历过低谷时期,主要是因为当时的试验条件所限,没有认识到超临界(超超临界)压力下工质的大比热容特性对水动力特性以及传热特性的影响,因而引发了水冷壁多次爆管等事故。经过理论和技术方面的不断发展,发现了超临界压力下的工质存在类膜态沸腾导致传热恶化问题,克服了技术发展障碍。与此同时,随着金属材料工业的发展,超临界(超超临界)机组获得了新的生命。 超临界(超超临界)机组具有如下特点: (1)热效率高、热耗低。超临界机组比亚临界机组可降低热耗约 2.5%,故可节约燃料,降低能源消耗和大气污染物的排放量。 (2)超临界压力时水和蒸汽比容相同,状态相似,单相的流动特性稳定,没有汽水分层和在中间集箱处分配不均的困难,并不需要象亚临界压力锅炉那样用复杂的分配系统来保证良好的汽水混合,回路比较简单。

国外超超临界机组技术的发展状况

国外超超临界机组技术的发展状况 一、超超临界的定义 水的临界状态点:压力 22.115MPa,温度374.15℃;蒸汽参数超过临界点压力和温度称为超临界。锅炉、汽轮机系列(通常以汽轮机进口蒸汽初压力划分等级):次中压2.5 MPa,中压3.5 MPa,次高压6.5 MPa,高压9.0MPa,超高压13.5 MPa ,亚临界16.7 MPa,超临界24.1 MPa。 超超临界(Ultra Super-critical)(也有称高效超临界High Efficiency Supercritical))的定义:丹麦人认为:蒸汽压力27.5MPa是超临界与超超临界的分界线;日本人认为:压力>24.2MPa,或温度达到593℃(或超过 566℃)以上定义为超超临界;德国西门子公司的观点:从材料的等级来区分超临界和超超临界;我国电力百科全书:通常把蒸汽压力高于27MPa称为超超临界。 结论:其实没有统一的定义,本质上超临界与超超临界无区别。 二、国外超超临界技术发展趋势 (一)超超临界机组的发展历史 超超临界机组发展至今有50年的历史,最早的超超临界机组于1957年投产,建在美国俄亥俄州(Philo 电厂6#机组),容量为125MW,蒸汽进汽压力31MPa,进汽温度621 / 566 / 566 C(二次再热)。汽轮机制造商为美国GE公司,锅炉制造商为美国B&W公司。 世界上超超临界发电技术的发展过程一般划分为三个阶段: 第一阶段(上世纪50-70年代)

以美国为核心,追求高压/双再的超超临界参数。1959年Eddystone 电厂1#机组,容量为325MW,蒸汽压力为34.5MPa,蒸汽温度为 649 / 566 / 566 C(二次再热),热耗为8630kJ/kWh,汽轮机制造商美国WH 公司,锅炉制造商美国CE公司。其打破了最大出力、最高压力、最高温度和最高效率的4项记录。1968 年降参数(32.2MPa/610/560/560 C)运行直至今,但至今仍是世界上蒸汽压力和温度较高的机组。 结果,早期的超超临界机组,更注重提高初压(30MPa或以上),迫使采用二次再热。使结构与系统趋于复杂,运行控制难度更难,并忽视了当时技术水平和材料水平,使机组可用率不高。 第二阶段(上世纪80年代) 以材料技术发展为中心,超超临界机组处于调整期。锅炉和汽轮机材料性能大幅度提高,电厂水化学方面的认识更趋深入,美国对已投运的超临界机组进行大规模的优化和改造,形成了新的结构和新的设计方法,使可靠性和可用率指标达到甚至超过了相应的亚临界机组。其后,美国将超临界技术转让给日本,GE公司转让给东芝和日立公司,西屋公司转让给三菱公司。 第三阶段(上世纪90年代开始) 迎来了超超临界机组新一轮的发展阶段。主要原因是国际上环保要求日趋严格,新材料的开发成功,常规超临界技术的成熟。大规模发展超超临界机组的国家以日本、欧洲(德国、丹麦)为主要代表。日本以川越电厂31 MPa /654℃/566℃/566℃超超临界为代表,开拓了一条从引进到自主开发,有步骤有计划的发展之路,成为当今超超临界技术领先国家。其值得我们认真学习。 三、各国超超临界发电技术情况

2019华能营口电厂600MW超超临界机组设计特点水利工程

XX电厂600MW超超临界机组设计特点 3.2机组的形式 XX电厂二期工程的2X600MW超超临界机组采用的是日本三菱公司设计的两缸两排汽机组,与备选方案三缸四排汽机型相比,机组的高中压部分设计相同,均为三菱公司的设计技术;两缸机组的低压缸为三菱公司设计技术,而三缸机组的低压缸为哈汽的常规超临界设计技术。两缸两排汽机组长21米,宽10.5米,高7.5米,本体总重770吨;三缸四排汽机组长28米,宽10.5米,高6.2米,本体总重1020吨。两缸机组的外形及重量均远小于三缸机组,制造成本低。从热耗率来看,三缸机组THA工况的设计热耗率比两缸机组低24kJ/kW.h,全年加权平均热耗率比两缸机组低6.4kJ/kW.h,两缸机组的热耗率略高于三缸机组。与两缸机组完全相同的日本广野5#机组,到目前运行的各项指标均达到设计值。尤其是世界上最长的48英寸末级钢制叶片在投运前进行了大量的实验验证,以确保其安全性,并且在广野5#机组上安全运行。综合上述因素,由于两缸机组与三缸机组的经济性基本相当,而两缸机组的制造成本及运行维护成本均低于三缸机组,安全性也得到了相应的验证,因而两缸两排汽机型是比较合理的选择。 3.2机组参数的确定 主蒸汽的温度拟采用580℃或600℃,汽机厂对采用两种不同的主蒸汽温度,从热耗率和制造成本方面进行了计算比较,主蒸汽温度采用580℃,在THA工况下,机组的热耗率比主蒸汽温度采用600℃

高43 kJ/kW.h,全年的运行成本高228万元左右(年运行小时7800h,标准煤价400元/吨,标准煤发热量29300 kJ/kg)。主蒸汽温度从580℃提高到600℃,汽轮机主要部件的材料不变,只是高压进汽部分的壁厚增加20%左右,对汽轮机的制造成本的影响仅20万元左右。综合上述,主蒸汽温度采用600℃比主蒸汽温度采用580℃有较大优势。主蒸汽压力经过优化后,确定锅炉出口为26.25MPa,汽轮机入口为25MPa。 3.3机组的特点 汽轮机为单轴、两缸、两排汽、一次中间再热、凝汽式机组。高中压汽轮机采用合缸结构,汽轮机低压缸采用48英寸末级叶片,这种设计降低了汽轮机总长度,紧缩电厂布局。机组采用超超临界蒸汽参数(25MPa、600℃/600℃),因此具有较高的经济性,设计工况下机组热耗率为7428kj/kwh,发电煤耗274.65g/kwh,供电煤耗294.13g/kwh,处于同功率等级机组领先地位。两台机组分别于2007年8月31日及10月14日移交生产,通过投产后运行实践,机组各项指标达到设计值。 3.4 机组技术经济性比较 与超临界机组的经济性比较 营口600MW超超临界机组与600MW超临界机组经济指标比较 技术经济指标比较

世界火力发电机组的发展历史及现状

世界火力发电机组的发展历史及现状, 论证采用超临界和超超临界参数将是新世纪初火力发电厂主要发展方向之一,近而说明我厂三期建成一台超临界机组符合时代发展的要求。 关键词:火力发电机组;超临界 1 前言 对我厂三期工程建设一台亚临界机组还是超监界机组的问题进行分析论证。并最终得出结论。 2 超临界化发展模式的成功实践 超临界火电机组是常规蒸汽动力火电机组的自然发展和延伸。提高蒸汽初参数一直是提高这类火电厂效率的主要措施。当蒸汽压力提到高于22.1MPa时就称为超临界机组,如果蒸汽初压力超过27MPa,则称为超超临界火电机组。目前一些发达国家中,超临界和超超临界机组巳是火电结构中的主导机组或是占据一个举足轻重的比例,也就是说火电结构巳经"超临界化"了。以超临界化为特点的对火电结构的更新换代早在20世纪的中叶就已开始。超临界化可以说是火电发展的一种模式,一条道路,是被多国实践证明的成功模式。 美国于1957年投运的第一台125MW超临界机组的参数为31MPa/621℃/566℃/560℃,1958年投运的325MW机组的参数为34.4MPa/649℃/566℃/566℃,实质上它们已是迄今最高参数的超超临界机组。到60年代中期,新增机组中有一半采用超临界参数,但到70年代订货台数急剧下降。根据EPRI的一份调查报告认为,这一下降的原因是多方面的,当时美国缺乏超临界机组调峰运行的经验,最重要的是核电站担负起了基本负荷,因而对带基荷的超临界机组的需求量出现了下降,在采用超临界参数方面出现了反复。在日本和欧洲则情况则有所不同。尽管如此,从宏观上看美国在1967年-1976年的10年期间,共安装118台超临界机组,单机最大容量为1300MW,到80年代初,超临界机组仍增至170余台,占燃煤机组的70%以上,占总装机容量的25.22%,其中单机容量介于500-800MW者占60%-70%,至1994年共安装和投运了9台1300MW的超临界机组。 日本在1967年第一台超临界的600MW机组系从美国引进,在长崎电厂投运。此后日本的超临界压力火力发电得到了迅速的发展。截止1989年3月,日本各大电力公司的48个主要火电厂的总装机容量75870 MW中,超临界压力的为49350MW,占总装机量的65%,比重很大,致使火电机组全国供电煤耗由1963年的366g/kWh 降低到1987年335g/kWh 。1989和1990年在川越电厂投运的两台700MW机组的参数是两次再过热的31MPa /566/566/ 566℃℃℃,在满负荷下的热效率达41.9%,投运以来情况很好。目前在日本,450MW以上的机组全部采用超临界参数。从1993年以后已把蒸汽温度提高到566/593℃℃和593/593℃℃,一次再过热,说明这种等级的超超临界参数已达到成熟阶段。 原苏联也是世界上拥有超临界机级最多的国家,共有224台,总容量达79300MW,凝汽式汽轮机中,超临界机组的容量占48.7%。1963年,苏联投入第一台300MW超临界机组,其热耗率比超高压的200MW机组降低了5.2%。这一成功促使苏联决定,300MW以上的机组全部采用超临界参数。300MW 机组在70年代中期的可用率已达86.4%,1984年雷夫提恩电厂的300MW机组的利用小时达7043小时。德国早在60年代开始发展超临界机组,是研究和制造超临界机组最早的国家之一,但初期容量较小。1972年投运了一台430MW的超临界机组,1979年投入了一台475MW二次再过热的机组。德国VEAG电力公司在1999和2000年于Lippendorf电厂投产的两台900MW褐煤机组,蒸汽参数为26.8MPa/ 554/ 583℃℃,净效率为42%;计划于2002年在Niederaussen 发电厂投产的985MW褐煤机组,使用的蒸汽参数为26MPa/580/600℃℃,由于采用了以超超临界参数为主的多项提高效率的措施,净效率高达45.2%,机组滑压运行,可超负荷5 %。最低负荷为50%,电厂大修期最少为4年。 丹麦是热能动力方面很先进的国家,在火电机组上也处于领先地位。在1998年在Skaebaek发电厂投产的

超临界与亚临界机组特点比较

超临界机组与亚临界机组特点的比较2006-10-25 20:42

600MW 亚临界及超临界机组甩负荷试验技术研究 一、任务来源 汽轮机作为一个高速转动机械必须保证转速不超过它设计允许的最高转速,以防止超速产生的 严重后果。在防止机组发生甩负荷工况时的动态转速飞升方面,起主要作用的就是超速保护限制回 路,也即OPC 保护回路,而甩负荷试验是考核汽轮机调速系统动态特性最直接、最常用的方法。所 以,对于甩负荷试验而言,OPC 超速保护回路是最重要的。 甩负荷试验是一项较为复杂和极其重要的试验.涉及到各机、炉、电、热、化各专业,并具有一定 的风险性。由于甩负荷试验对于保证机组安全稳定运行有重要意义,目前新机组在基建期间,移交 生产前,都基本会按照有关要求进行甩负荷试验,但由于甩负荷试验涉及到各专业,自身技术上比 较复杂,在各地实际进行的甩负荷试验中,由于认知和理解上的不同,存在不同的技术观点,导致 实际甩负荷试验操作中,有不同的操作方式,甩负荷的试验结果也不尽相同,很多试验存在一些问 题,比如试验过程中二次飞升转速比较高、OPC 动作次数过多、甩负荷后机组没法维持空转并再次 并网接带负荷等问题,不仅影响到机组的定期投产,也影响到电网的安全稳定。尤其近年超临界机 组的建设投产比较多,超临界机组的甩负荷试验,暴露出一些新的问题。 本文正是在这个背景下,结合广东正在建设的600MW 等级的亚临界及超临界机组,对于600MW 机组的甩负荷试验,进行了深入的分析和比较研究,全面掌握现代大型机组甩负荷试验的技术要点, 着重解决实际甩负荷试验过程中的关键技术难点,为大型机组的甩负荷试验,包括即将大规模投产 的1000MW 机组的甩负荷试验,提供技术支持和技术指导,为保证现代大型机组甩负荷试验的顺利进 行和机组的安全稳定运行服务。 为此,广东省电力工业局试验研究所于2006 年开始了该项目的研究工作,项目名称:600MW 亚 临界及超临界机组甩负荷试验技术研究。 二、应用领域和技术原理 防止汽轮机超速是调节保安系统的一个重要功能,尤其是发生甩负荷等恶劣工况时,要求调节 汽门能尽快关闭,控制汽轮机转速不致使机组跳闸,并将转速控制在同步转速。若是电网短时故障, 应能迅速重新并网接带负荷。甩负荷试验是考核汽轮机调速系统动态特性最直接、最常用的方法。 由于甩负荷试验对于保证机组和整个电网的安全稳定运行,都有重要意义,本项目通过研究600MW 亚临界及超临界机组的甩负荷试验技术,来为机组和电网安全稳定运行提供支持和服务。 本课题的技术主要包括以下几个部分: 1、比较不同机组的甩负荷技术特点 实施方案:调查研究典型机组的OPC 保护逻辑的技术特点分析。包括1)国产引进型600MW 机组 的OPC 逻辑特点;2)俄罗斯列宁格勒、日立、三菱、ABB 等进口机组的OPC 逻辑特点 2、分析600MW 亚临界及超临界机组甩负荷试验中的主要技术难点和对应解决方法 实施方案:1)分析600MW 亚临界及超临界机组甩负荷试验中的主要技术难点,主要是OPC 的复位逻辑、再热汽压力的控制、转子转动惯量的计算等;2)对存在的技术难点,研究对应的解决方法;3) 制定出科学合理的甩负荷试验执行方案;

火力发电机组超临界化的发展趋势

中国?海南中国科协2004年学术年会电力分会场暨中国电机工程学会2004年学术年会论文集 11 火力发电机组超临界化的发展趋势 李波 (通辽发电总厂) 摘要:从世界火力发电机组的发展历史及现状, 论证采用超临界和超超临界参数将是新世纪初火力发电厂主要发展方向之一,近而说明我厂三期建成一台超临界机组符合时代发展的要求。 关键词:火力发电机组;超临界 1 前言 对我厂三期工程建设一台亚临界机组还是超监界机组的问题进行分析论证。并最终得出结论。 2 超临界化发展模式的成功实践 超临界火电机组是常规蒸汽动力火电机组的自然发展和延伸。提高蒸汽初参数一直是提高这类火电厂效率的主要措施。当蒸汽压力提到高于22.1MPa时就称为超临界机组,如果蒸汽初压力超过27MPa,则称为超超临界火电机组。目前一些发达国家中,超临界和超超临界机组巳是火电结构中的主导机组或是占据一个举足轻重的比例,也就是说火电结构巳经"超临界化"了。以超临界化为特点的对火电结构的更新换代早在20世纪的中叶就已开始。超临界化可以说是火电发展的一种模式,一条道路,是被多国实践证明的成功模式。 美国于1957年投运的第一台125MW超临界机组的参数为31MPa/621℃/566℃/560℃,1958年投运的325MW机组的参数为34.4MPa/649℃/566℃/566℃,实质上它们已是迄今最高参数的超超临界机组。到60年代中期,新增机组中有一半采用超临界参数,但到70年代订货台数急剧下降。根据EPRI的一份调查报告认为,这一下降的原因是多方面的,当时美国缺乏超临界机组调峰运行的经验,最重要的是核电站担负起了基本负荷,因而对带基荷的超临界机组的需求量出现了下降,在采用超临界参数方面出现了反复。在日本和欧洲则情况则有所不同。尽管如此,从宏观上看美国在1967年-1976年的10年期间,共安装118台超临界机组,单机最大容量为1300MW,到80年代初,超临界机组仍增至170余台,占燃煤机组的70%以上,占总装机容量的25.22%,其中单机容量介于500-800MW者占60%-70%,至1994年共安装和投运了9台1300MW的超临界机组。 日本在1967年第一台超临界的600MW机组系从美国引进,在长崎电厂投运。此后日本的超临界压力火力发电得到了迅速的发展。截止1989年3月,日本各大电力公司的48个主要火电厂的总装机容量75870 MW中,超临界压力的为49350MW,占总装机量的65%,比重很大,致使火电机组全国供电煤耗由1963年的366g/kWh降低到1987年335g/kWh 。1989和1990年在川越电厂投运的两台700MW机组的参数是两次再过热的31MPa /566/566/ 566 ℃℃℃,在满负荷下的热效率达41.9%,投运以来情况很好。目前在日本,450MW以上的机组全部采用超临界参数。从1993年以后已把蒸汽温度提高到566/593 ℃℃和593/593 ℃℃,一次再过热,说明这种等级的超超临界参数已达到成熟阶段。 原苏联也是世界上拥有超临界机级最多的国家,共有224台,总容量达79300MW,凝汽式汽轮机中,超临界机组的容量占48.7%。1963年,苏联投入第一台300MW超临界机组,其热耗率比超高压的200MW机组降低了5.2%。这一成功促使苏联决定,300MW以上的机组全部采用超临界参数。300MW 机组在70年代中期的可用率已达86.4%,1984年雷夫提恩电厂的300MW机组的利用小时达7043小时。 德国早在60年代开始发展超临界机组,是研究和制造超临界机组最早的国家之一,但初期容量较小。 1972年投运了一台430MW的超临界机组,1979年投入了一台475MW二次再过热的机组。德国VEAG电力公司在1999和2000年于Lippendorf电厂投产的两台900MW褐煤机组,蒸汽参数为26.8MPa/ 554/ 583 ℃℃,净效率为42%;计划于2002年在Niederaussen 发电厂投产

600MW超临界机组考试试题

600MW超临界机组试题 600MW超临界机组补充试题 一、填空题 1.小机盘车可分为手动和油涡轮两种;其中油涡轮盘车盘车时,可以将转子 盘车转速控制在80~120 转/分左右(高速),它是靠控制进入油涡轮的压力油量来实现盘车的启停和转速高低。 2.中速磨煤机防爆蒸汽分别从一次风室、机壳_、分离器_入磨,用于防止磨煤机启动 和停止过程中的爆炸。 3.磨煤机的变加载是接受给煤机的电流信号,控制比例溢流阀压力大小,变更蓄能器和 油缸的油压,来实现加载力的变化。 4.密封风用于磨煤机传动盘、拉杆关节轴承、磨辊。 5.冷一次风的用户有密封风机风源、给煤机密封风、磨一次冷风。 6.汽轮机密封油主油源是空侧密封油泵,第一备用油源(即主要备用油源)是汽机 主油泵。当主油源故障时,第一备用油源自动投入运行。第二备用油源由主油箱上备用交流电动密封油泵供给,当汽机转速小于2/3 额定转速或第一备用油源故障时,第二备用油源自动投入。第三备用油源是直流密封油泵提供的。 7.主油箱事故排油门应设 2 个钢质截止门,操作手轮上不允许加锁,并应挂有明 显的警告牌。 8.汽机房内着火时,当火势威胁至主油箱或油系统时,应立即破坏真空紧急停机, 并开启主油箱事故放油门,并控制放油速度应适当,以保证转子静止前润滑油不中断。 9.轴封溢流正常情况下溢流至#8低加,当#8低加停运时溢流至凝汽器。 10.除氧器滑压运行时可避免除氧器汽源的节流损失。 11.汽轮机正常运行中的配汽方式为喷嘴配汽。 12.汽轮机停运后,如果转子短时间无法转动,转子会向_下__弯曲,此时应将转子高点置 __最高位___,关闭__汽缸疏水__,保持__上下缸温差_,监视转子__挠度__,当确认转子正常后,再手动盘车180o。当盘车电机电流过大或转子盘不动时,不可__强行盘车___,更不可用吊车__强制盘车或_强行冲转。停盘车_8__小时后,方可停止润滑油系统。

超超临界机组介绍

超超临界锅炉介绍 国家政策情况 节能调度 一、基本原则和适用范围 (一)节能发电调度是指在保障电力可靠供应的前提下,按照节能、经济的原则,优先调度可再生发电资源,按机组能耗和污染物排放水平由低到高排序,依次调用化石类发电资源,最大限度地减少能源、资源消耗和污染物排放。 (二)基本原则。以确保电力系统安全稳定运行和连续供电为前提,以节能、环保为目标,通过对各类发电机组按能耗和污染物排放水平排序,以分省排序、区域内优化、区域间协调的方式,实施优化调度,并与电力市场建设工作相结合,充分发挥电力市场的作用,努力做到单位电能生产中能耗和污染物排放最少。 (三)适用范围。节能发电调度适用于所有并网运行的发电机组,上网电价暂按国家现行管理办法执行。对符合国家有关规定的外商直接投资企业的发电机组,可继续执行现有购电合同,合同期满后,执行本办法。 二、机组发电序位表的编制 (四)机组发电排序的序位表(以下简称排序表)是节能发电调度的主要依据。各省(区、市)的排序表由省级人民政府责成其发展改革委(经贸委)组织编制,并根据机组投产和实际运行情况及时调整。排序表的编制应公开、公平、公正,并对电力企业和社会公开,对存在重大分歧的可进行听证。 (五)各类发电机组按以下顺序确定序位: 1.无调节能力的风能、太阳能、海洋能、水能等可再生能源发电机组; 2.有调节能力的水能、生物质能、地热能等可再生能源发电机组和满足环保要求的垃圾发电机组; 3.核能发电机组; 4.按“以热定电”方式运行的燃煤热电联产机组,余热、余气、余压、煤矸石、洗中煤、煤层气等资源综合利用发电机组; 5.天然气、煤气化发电机组; 6.其他燃煤发电机组,包括未带热负荷的热电联产机组; 7.燃油发电机组。 (六)同类型火力发电机组按照能耗水平由低到高排序,节能优先;能耗水平相同时,按照污染物排放水平由低到高排序。机组运行能耗水平近期暂依照设备制造厂商提供

大型超超临界火电机组现状和发展趋势

大型超超临界火电机组现状和发展趋势 摘要:本文简述了上海发展超超临界火电机组的战略意义、国内 外现状、关键技术和经济效益。 1. 超超临界的概念 火力发电厂的工质是水,在常规条件下水经加热温度达到给定压力下的饱和温度时,将产生相变,水开始从液态变成汽态,出现一个饱和水和饱和蒸汽两相共存的区域。当蒸汽压力达到22.129MPa时,汽化潜热等于零,汽水比重差也等于零,该压力称为临界压力。水在该压力下加热至374.15℃时即被全部汽化,该温度称为临界温度。水在临界压力及超过临界压力时没有蒸发现象,即变成蒸汽,并且由水变成蒸汽是连续的,以单相形式进行。蒸汽压力大于临界压力的范围称超临界区,小于临界压力的范围称亚临界区。从水的物性来讲,只有超临界和亚临界之分,超超临界是人为的一种区分,也称为优化的或高效的超临界参数。目前超超临界与超临界的划分界限尚无国际统一的标准,一般认为蒸汽压力大于25MPa、且蒸汽温度高于580℃称为超超临界。 2. 发展超超临界火电机组的战略意义 2003年7月中国机械联合会根据对我国能源结构、国家能源政策和未来发电用能源供应状况的分析,在充分考虑水电、天然气、核电和新能源资源的开发基础上,再考虑煤电的开发,经过分析、测算,推荐的全国发电能源需求预测方案见表1。 表1 全国电能源构成 项目单位2000实际2020预测 全国总装机容量万千瓦31932.09 90000 比重% 100 100 1、水电万千瓦7935.22 22000 比重% 24.9 24.4 2、火电万千瓦23746.96 63500 比重% 74.4 70.6 其中:煤电万千瓦23223.96 58000 比重% 72.7 64.4 气电万千瓦511.8 5500

亚临界、超临界、超超临界火电机组技术区别、发展现状与发展趋势的研究报告终稿

亚临界、超临界、超超临界火电机组技 术区别、发展现状与发展趋势的研究报告 一、问题的提出 通过书本上的学习我们初步了解了火电厂的工作流程和原理,在整个流程中机组选择的不同使得火电厂对发电用的蒸汽的各项参数、工件的选择、材料的要求等提出不同的标准。本小组通过对亚临界、超临界、超超临界火电机组技术区别、发展现状与发展趋势进行研究,找出了他们的一些不同与相同之处,陈列如下不对之处还望指正。 二、调查方法 1.从书籍中查找有关资料 2.在英特网中查阅有关资料 三、正文 我国自1882年在上海建立第一座火力发电厂开始, 火力发电已走过100多年发展历程。新中国成立以后, 特别是改革开放以来, 我国的火力发电事业取得了煌的成就。全国电力装机到1987年跨上100GW的台阶后, 经过7年的努力, 在1995年3月份突破200GW至1995年底我国电力装机容达到217.224GW,其中水电52.184GW,火电162.94GW,核电2.1GW.1995年全国发电装机容量跃居世界第三位、发电量居世界第二位。 火力发电在电力结构中一直占有重要地位。从全球范围看, 火电在电力工业中起着主导作用。对中国而言, 火电在电力工业中所占比重更大, 其中煤电所占比例要比全世界平均水平更高。国内外一些机构曾对我国能源结构进行过预测分析, 虽然数字有些差异, 但结论大致相同,火力发电特别是燃煤发电在未来几年及21世纪上半叶, 甚至更长时间内在我国电力工业中将起主导作用。 我国火电机组的研制从50年代中期6MW中压机组起步, 到70年代已具备设计制造200MW超高压机组和300MW亚临界压力机组的能力, 但我国最大单机容量同国外先进水平的差距一般为30-40年, 我国机组的技术性能和可靠性水平与国外先进水平相比有相当大的差距( 以当时的亚临界300MW汽轮机为例, 其热耗值比国外同类机组高出约209KJ/(KW·h), 按每台机组每年运行7000h 计算, 仅此一项每台机组每年就需多消耗近2000t标准煤。为尽快缩小与国外先进水平的差距, 从80年代初开始,我国采取引进→消化吸收→攻关创新→推广应用的技术路线, 自主研制开发火电机组, 促进了电力工业在装备、设计施工、运行和管理方面跃上新水平。现已发展到设计制造600MW亚临界压力机组。电站锅炉、汽轮机的燕汽参数从中压、高压发展到超高压, 亚临界压力。汽轮发电机电压从6.3kV发展到20kV冷却方式已掌握了空冷、氢冷、双水内冷、水氢氢冷等技术, 近10年来, 我国新建火电机组容量也从以100-200MW为主发展到以300-600MW为主。之后我国引进并消化吸收国外先进技术, 提高我国火电机组研制水平,优化引进型机组, 推广应用新技术, 改进提高国产机组水平,推广优化技术, 提高国产火电机组水平。在“九五”期间及以后又致力于积极开发大容量超临界压力机组,开发大型空冷和热电联供机组,研制能燃用劣质煤的大

600MW超临界机组给水控制的分析

一、超临界机组给水系统的控制特性 汽包炉通过改变燃料量、减温水量和给水流量控制蒸汽压力(简称汽压)、蒸汽温度(简称汽温)和汽包水位,汽压、汽温、给水流量控制相对独立。而直流炉作为一个多输入、多输出的被控对象,其主要输出量为汽温、汽压和蒸汽流量(负荷),其主要的输入量是给水量、燃烧率和汽机调门开度,由于是强制循环且受热区段之间无固定界限,一种输入量扰动将对各输出量产生作用,如单独改变给水量或燃料量,不仅影响主汽压与蒸汽流量,过热器出口汽温也会产生显著的变化,所以比值控制(如给水量/蒸汽量、燃料量/给水量及喷水量/给水量等)和变定值、变参数调节是直流锅炉的控制特点。 实践证明要保证直流锅炉汽温的调节性能,维持特定的煤水比来控制汽水行程中某一点焓(分离器入口焓)达到规定要求,是一个切实有效的调温手段。当给水量或燃料量扰动时,汽水行程中各点工质焓值的动态特性相似;在锅炉的煤水比保持不变时(工况稳定),汽水行程中某点工质的焓值保持不变,所以采用微过热蒸汽焓替代该点温度作为煤水比校正是可行的,其优点在于: 1) 分离器入口焓(中间点焓)值对煤水比失配的反应快,系统校正迅速; 2) 焓值代表了过热蒸汽的作功能力,随工况改变焓给定值不但有利于负荷控制,而且也能实现过热汽温(粗)调正。 3) 焓值物理概念明确,它不仅受温度变化影响,还受压力变化影响,在低负荷压力升高时(分离器入口温度有可能进入饱和区),焓值的明显变化有助于判断,进而能及时采取相应措施。 因此,静态和动态煤水比值及随负荷变化的焓值校正是超临界直流锅炉给水系统的主要控制特征。 二、超临界机组给水系统工艺介绍 某电厂2×600MW超超临界燃煤锅炉(HG-1792/26.15-YM1),由哈尔滨锅炉厂引进三菱技术制造,其形式为超超临界、П型布置、单炉膛、墙式切园燃烧方式,炉膛采用内螺纹管垂直上升膜式水冷壁、带再循环泵的启动系统、一次中间再热。锅炉采用平衡通风、半露天布置、固态排渣、全钢构架、全悬吊结构,燃用烟煤。主要参数见表一:

关于超超临界1000MW机组参数选型的报告(锅炉)

关于沙洲二期超超临界机组参数选型的报告 一、百万超超临界机组材料选型范围 1、锅炉方面 目前百万超超临界机组锅炉受热面管材选型主要考虑奥氏体钢TP347HFG、Super304、HR3C、NF709,材料方面国内外均没有新的突破。 表1-1奥氏体钢Super304、HR3C主要规格及使用条件 *数据来源于北京科技大学《新型奥氏体耐热钢HR3C的研究进展》2010.10 再热器出口管道目前百万超超临界机组全部采用P92,P92的温度使用上限为650℃。 2、汽机方面 汽轮机叶片、转子、汽缸、阀体选用材料为铁素体9-12%Cr耐热钢,目前主要形成两个等级,600℃/625℃。 上表数据来源:上海发电设备成套设计研究院《超超临界机组材料》 我公司二期工程主机参数选型目前涉及到两大方案,即600℃/600℃型和600℃/620℃型。 1)600℃的9-10%Cr耐热钢汽轮机至今已运行10年以上,无论含W或不含W都能在600℃下安全运行,属于有成熟运行业绩产品。 2)625℃的9%Cr钢已完成用于产品前的全部试验,试验数据表明“625℃的超超临界参数”汽轮机已不存在材料技术问题。但目前此参数机组国内仅有产

品订单但无投运业绩(安徽田集660MW机组)。国外德国达特尔恩有产品业绩,无投运业绩。仅日本有投运业绩,时间不长。 二、再热器出口603℃提升到623℃技术 1、技术上的实现手段主要是增加低温再热器和高温再热器的受热面面积 2、材料使用情况:从选材上可以看出,为了确保再热蒸汽温度提高至623℃后锅炉再热器的安全性,将高温再热器的出口散管由T92材料提升至SA-213 S 304H,高温段的材料仍然采用Super304、HR3C。 三、选用623℃参数后,管壁温度的运行情况分析: 1、根据AMSE的标准一般炉内管壁温度取蒸汽温度+(25 ~ 39)℃,国内计算取50℃,选用623℃参数后,高温再热器出口段平均壁温在(648 ~ 662)℃,HR3C的允许管壁温度672℃,上限壁温还有10℃的安全余量,但是由于并列管排的热偏差的存在,炉内可能有局部管壁超过672℃。 热偏差一般塔式炉比Π型炉小,热偏差系数选取1.2左右。 2、再热器汽温选用623℃,根据运行控制(-10 ~ +5)℃,炉侧再热器汽温最高628℃连续运行,考虑并列管偏差的存在,局部联箱、出口管道的温度640℃,据P92的允许管壁温度650℃,有10℃的余量。如果选用623℃炉型,考虑选用P122管道,因为600℃以上9%Cr钢的蒸汽氧化性能略显不足。 3、主汽压力的选取,一般百万超超临界机组压力等级从27.0 MPa~29.27 MPa不等,现建议主汽压力选取锅炉侧压力为29.27 MPa,相应汽机侧为28.0MPa。因为从安全、经济角度考虑,主汽压力每提高 1.0 MPa,机组热效率上升0.18%~0.29%。 不建议继续提高主汽压力的原因: a)目前主蒸汽集箱及出口管道采用的材质是P92,属于9%C钢,允许的承压为30MPa。29.27 MPa的参数选型能够充分将材料的性能发挥至极限,如果继续提高压力等级,管道的壁厚增加量过多,投资费用大幅增加,且联箱、管道管壁过厚,温差应力大,容易导致材料过早失效。 b)压力的提高不仅关系到材料强度及结构设计,而且由于汽轮机排汽湿度的原因,压力提高到某一等级后,必须采用更高的再热温度或二次再循环,目前技术上还没有成熟。

目前主要国内制造厂1000MW超超临界锅炉设备及特点

目前主要国内制造厂1000MW超超临界锅炉设备及特点

超超临界机组技术资料汇编锅炉专业第五章目前主要国内制造厂1000MW超超临界锅炉设备及特点 概述 我国电力工业以煤为主要燃料,以煤为主的发电格局在今后相当长的时期内不会改变。超临界机组在国际上已经是商业化成熟的发电技术,对于超临界机组,一般可以分为两个层次,一个是常规超临界机组(Conventional Supercritical),其中主汽压力一般为240bar左右,主汽和再热蒸汽温度为540-560℃,另一个是高效超临界机组(High Efficiency Supercritical Cycle),通常也称为超超临界机组(Ultra Supercritical)或者高参数超临界机组(Advanced Supercritical),其中主汽压力为280~300bar,主汽和再热蒸汽温度为580~600℃。 目前我国超超临界锅炉的主要设计生产厂家 241

超超临界机组技术资料汇编锅炉专业主要有:哈尔滨锅炉厂(简称HBC),其技术支持方为日本三菱重工业株式会社(MHI);东方锅炉厂(简称DBC),其技术支持方为日本巴布科克-日立公司(BHK);上海锅炉厂(简称SBWL)的技术支持方为美国阿尔斯通公司(API)。 哈尔滨锅炉厂选定三菱重工株式会社(MHI)作为技术支持方。MHI是全球著名的发电设备和重型机械制造公司之一,在开发超临界和超超临界技术方面走在世界的前列,到目前为止已投运的容量大于500MW的超临界和超超临界锅炉已达60台,其中采用螺旋管圈水冷壁的变压运行超临界锅炉为21台,采用新型的垂直管圈水冷壁的变压超临界锅炉和超超临界锅炉已投运12台。采用内螺纹管垂直管圈、变压运行的超超临界锅炉在技术上代表了当前高效超临界锅炉的最新水平。到2003年,MHI已生产了68台超临界锅炉和超 242

我国超超临界燃煤机组现状和发展趋势

我国超超临界燃煤机组现状和发展趋势 【摘要】我国是煤炭生产与消费大国,随着社会市场经济的发展,社会的电力需求在不断增大,作为耗煤量高、能源利用率低的典型航呀,发电行业在运行的过程中,由于大量煤炭的燃烧,对环境造成非常严重的污染,积极提升燃煤发电机组的能源利用率非常的必要,本文就主要对我国超超临界燃煤机组的现状及发展趋势进行简单分析。 【关键词】超超临界燃煤机组;发展现状;发展趋势 发电行业与人们的日常生活息息相关,在社会发展过程中发挥着非常重要的作用,但是在火力发电厂运行过程中,伴随着巨大的能量消耗,这不仅会加剧我国的能源危机,还会带来严重的环境污染问题,积极提升超超临界燃煤机组的能源利用率、减少污染物的排放非常的重要,本文就主要针对此予以简单分析研究。 1超超临界燃煤机组的简单介绍 首先对超超临界的参数概念进行简单分析,通常会将水蒸气参数值超过临界状态点的参数值称作超临界参数,并且当水蒸气参数值超出水蒸气参数值,并且升高到一定数值时,就达到了超超临界参数范围中,我国的相关标准中,超超临界状态主要是指,蒸汽压力值大于27兆帕的状态,国内外的大多数发电企业及动力设备制造企业,认为机组的主蒸汽参数满足下列条件之一时,可以将其称之为超超临界机组: (1)机组的主蒸汽压力大于等于27兆帕; (2)机组的主蒸汽压力大于等于24兆帕,并且蒸汽的温度值≥580e。 超超临界机组与普通的燃煤机组相比,其水蒸气的温度、压力等明显提升,这对于机组的热效率的提升具有非常重要的作用,与亚临界机组的效率相比,超临界机组能够提升2%~3%,而超超临界机组的效率能够在超临界机组的基础上,再提升2%~4%,但是在机组使用寿命、运行灵活性、可靠性、可用率等方面与亚临界机组相比没有明显的差别,在二氧化硫、二氧化碳的排放量、能源利用率等方面,超超临界机组是明显优于普通的超临界机组及亚临界机组的。 将超超临界发电技术与其他相关的洁净煤发电技术进行对比分析,其具有这样的优势: (1)超超临界机组的单机容量能够达到1000MW及以上,这与电力工业的大容量机组需求相符; (2)超超临界发电技术具有很高的发电效率,并且其应用高效的除尘技术、低二氧化氮技术及烟气脱硫技术,能够有效降低污染物的排放量,与其他发电技

600MW超临界机组旁路系统简介

2009年12月(下 ) [摘要]现代大型燃煤机组为了能保证机组安全和调峰快速启停都装配有旁路系统,本文以东方汽轮机和锅炉厂600MW 机组旁路系统为 例介绍了其构成和功能,为正常启停、调峰运行和事故处理时提供参考。[关键词]旁路;旁路系统;回收工质;快速启停600MW 超临界机组旁路系统简介 马旭涛 王晓晖 (广东红海湾发电有限公司,广东汕尾516600) 广东红海湾发电有限公司一期工程#1、#2机组为国产600MW 超临界压力燃煤发电机组,循环冷却水取自海水,为开式循环,三大主设备由东方电气集团公司属下的东方锅炉厂、东方汽轮机厂、东方电机股份有限公司制造,容量及参数相互匹配。汽轮机型号:N600-24.2/566/566,型式:超临界压力、一次中间再热、单轴、双背压、三缸四排汽、凝汽冲动式汽轮机。 1设备概况 机组旁路采用高压和低压两级串联的旁路系统,其中高压旁路容量为40%锅炉最大容量,布置在汽机房的6.4m 平台上。低压旁路设置两套装置,总容量为高压旁路的蒸汽流量与喷水流量之和,布置在汽机房的13.7m 平台上。高、低压旁路各由一套液压控制装置驱动控制。 高压旁路系统从汽机高压缸进口前的主蒸汽总管接出,经减温减压后接入再热蒸汽冷段总管上。低压旁路系统从汽机中压缸进口前的再热蒸汽总管接出,经两路减温减压后,分别接入A 、B 凝汽器。 高、低压旁路各设有独立的液压控制装置,通过电液伺服阀调节。高、低旁正常调节全行程开、关均需20~30秒,在事故状态下,高、低压旁路均可实现快开(2秒全开)和快关(2秒全关),高压旁路减温水来自给水母管,低压旁路减温水来自凝结水精处理装置出口母管。高、低压旁路减温水调节阀也是用各自液压控制装置电液伺服阀控制。 2旁路系统的构成及主要作用 2.1构成 由高压旁路和低压旁路串联而成,高压旁路为40%容量,低压旁路为52%容量。高压旁路和高压缸并联,低压旁路和中、低压缸并联。示意图如(图一) : 图1旁路系统结构组成 2.2主要作用 1)回收工质(凝结水)和缩短机组启动时间,从而可以大大节省机组启动过程中的燃油消耗量; 2)调节新蒸汽压力和协调机、炉工况,以满足机组负荷变化的要求,并可实现机组滑压运行; 3)保护锅炉不致超压,有安全门的作用,保护再热器在机组启动初期因没有蒸汽流通发生干烧而损坏; 4)实现在FCB 时,停机不停炉。 3旁路的基本控制及功能介绍 由于我厂采用的是中压缸启动,在汽机冲转时,要求高低旁控制好冲转参数,因此,启动初期,调节锅炉出口压力是旁路主要的控制功能,正常运行之后,旁路处于跟随状态,实现对主汽压力,再热器,凝汽器的一些保护功能。具体的自动启动过程如下: 在冷态时,也就是主汽压力小于1.0Mpa 的时候,旁路自动启动的过程如下,在锅炉点火以后,在触摸屏上点击STARTUP 按钮,这时候旁路系统的状态显示会出现Ymin on 和cold start ,这时候是最小阀位过程,高旁阀门会开启到设定的最小阀位( 10%),这时候保持这个阀位不动,让压力上升,在主汽压力上升到设定的最小压力1.0MPa 时候,显示切换到Warm start 状态,同时阀门开启维持这个压力,在阀门开度达到设定的阀位30%的时候,程序根据计算出来的锅炉允许的升压速率升高主汽压力的设定值,如果这时候锅炉燃烧能和设定速率配合,阀位基本保持30%不变,同时主汽压力上升,这时候就是设定阀位状态,如果锅炉燃烧使得主汽压力升速率过快,设定值低于实际压力,阀门便会开大维持压力为设定值,实际压力如果升速率过慢,则阀门会关小。在阀门低于30%的时候,设定值则不会继续增加,只有阀门重新开到30%以上才会继续增加设定值。在这个过程中主汽压力根据调节上升,到了设定的冲转压力则整个自动启动过程结束,高旁自动切换到压力控制方式,屏幕显示Press CTRL .这时候可以从屏幕上设定压力设定值,高旁就会来调整主汽压力到设定值。在汽机准备冲转的时候要低旁设自动并跟踪再热蒸汽压力,随着汽轮机转速上升关小低旁,一般3000转定速低旁还是未关闭完全的。再并网后随着继续开大阀位,准备高压缸进汽(即切缸),这时候需手动快速加阀位的同时快速把高压旁路切除。检查高压缸排气VV 阀关闭并给高排逆止门开启信号。高旁切除以后,旁路保持快关状态,这时候检查高排逆止门确已开启高低旁关闭。在切缸过程中,高低旁和阀位协调控制好主再热蒸汽压力,过程连续快捷保证高排逆止门顺利开启是关键。当然按每次启动的实际情况,我们常用手动控制来实现上述过程。 高旁温度控制,目的是控制进入再热器的蒸汽温度在适当的范围内,设定值由运行人员手动设定,它是通过简单的单回路偏差调节,取高旁出口温度与设定值比较形成偏差。当高旁出口温度达到360℃时,旁路系统会延时20S 发出报警,当高旁出口温度达到400℃时,高旁保护快关。 低旁在投入自动以后就一直是压力控制,来控制热再压力,屏幕上的压力设定值是热再压力的最小限制,低旁的压力设定值是根据调节级压力计算出来的一个值,如果这个值小于设定的最小压力,取最小压力设定值作为实际的压力设定值。 低旁温度控制,目的是控制进入凝汽器的蒸汽温度在适当的范围内,由于低旁出口饱和蒸汽温度不能准确测量,故不是采用单纯的偏差调节。根据低旁的阀位和进入低旁的蒸汽压力和温度可得出进入低旁蒸汽的焓值。另外低旁喷水取用的是凝结水,温度和压力已知,再通过喷水调节阀开度和阀前后差压可得出喷水的流量,通过能量平衡计算出所需减温水的量,即得出喷水调节阀的开度。 喷水截止阀是开关门,当截止阀所对应的减压阀开度大于2%时,截止阀联锁全开,小于2%时,联锁全关。 226