802D 操作编程手册(铣床)_部分8

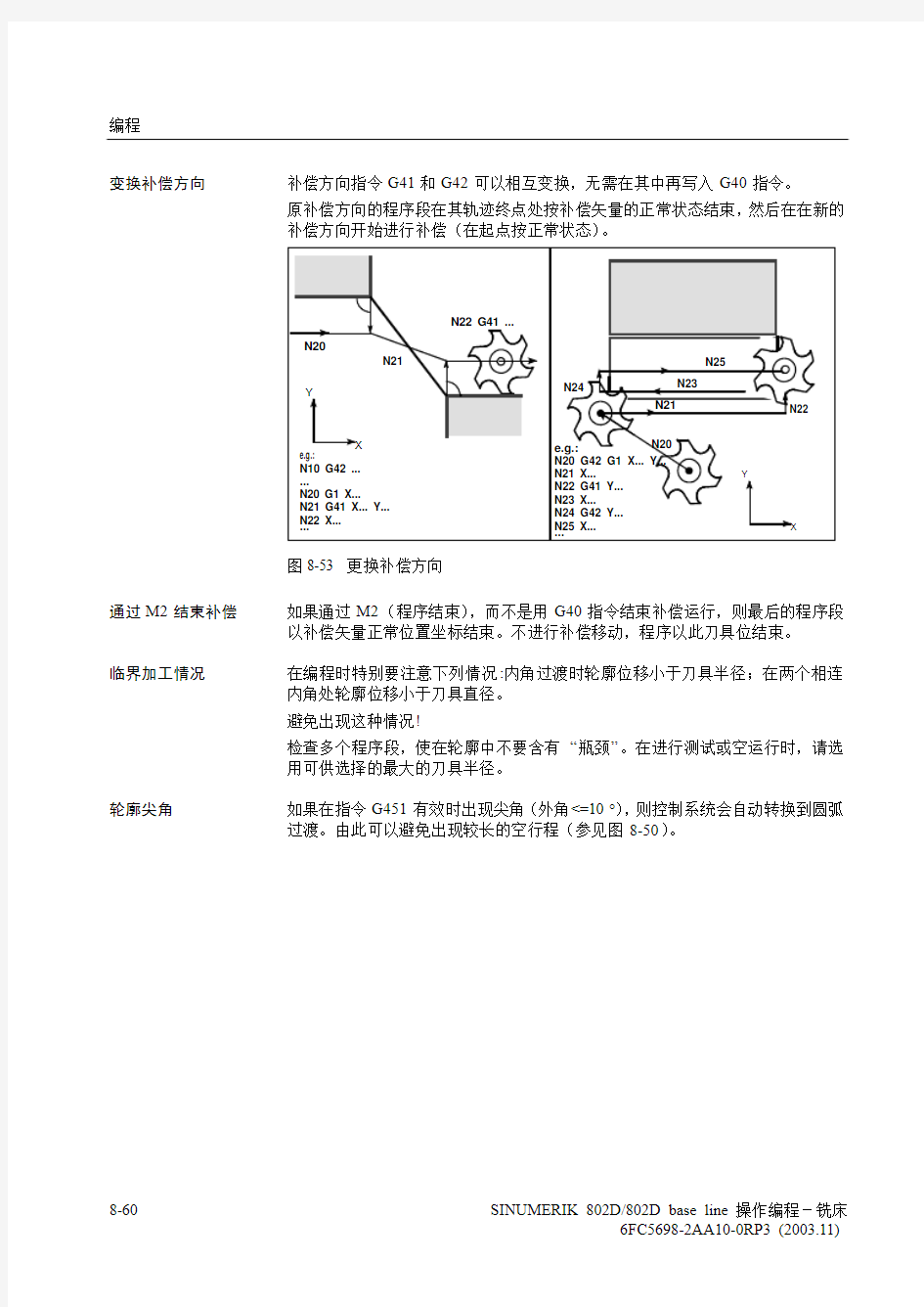

变换补偿方向补偿方向指令G41和G42可以相互变换,无需在其中再写入G40指令。

原补偿方向的程序段在其轨迹终点处按补偿矢量的正常状态结束,然后在在新的

补偿方向开始进行补偿(在起点按正常状态)。

图8-53 更换补偿方向

通过M2结束补偿如果通过M2(程序结束),而不是用G40指令结束补偿运行,则最后的程序段以补偿矢量正常位置坐标结束。不进行补偿移动,程序以此刀具位结束。

临界加工情况在编程时特别要注意下列情况:内角过渡时轮廓位移小于刀具半径;在两个相连内角处轮廓位移小于刀具直径。

避免出现这种情况!

检查多个程序段,使在轮廓中不要含有“瓶颈”。在进行测试或空运行时,请选

用可供选择的最大的刀具半径。

轮廓尖角如果在指令G451有效时出现尖角(外角<=10°),则控制系统会自动转换到圆弧过渡。由此可以避免出现较长的空行程(参见图8-50)。

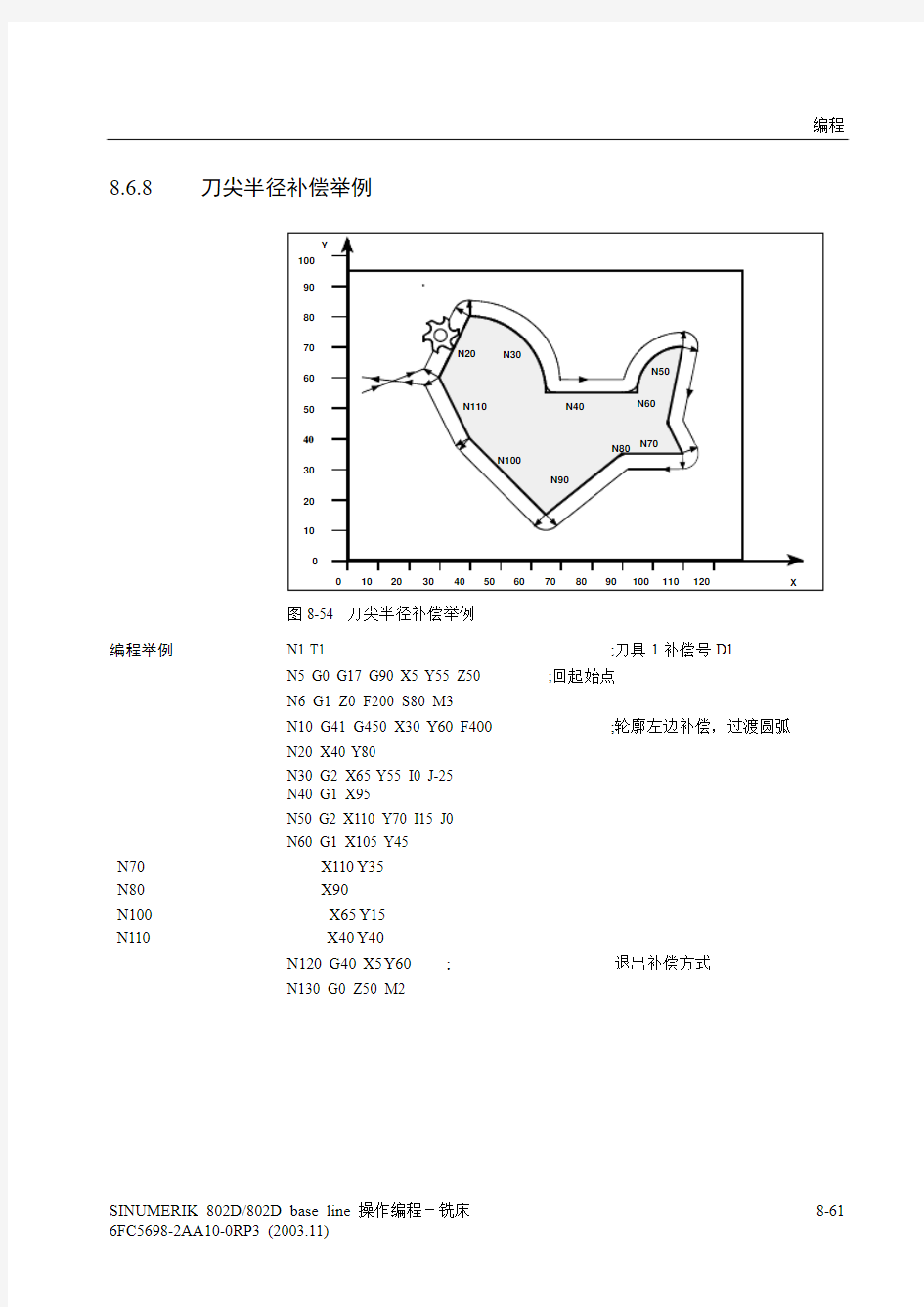

8.6.8 刀尖半径补偿举例

图8-54 刀尖半径补偿举例

编程举例N1 T1 ;刀具1补偿号D1

N5 G0 G17 G90 X5 Y55 Z50 ;回起始点

N6 G1 Z0 F200 S80 M3

N10 G41 G450 X30 Y60 F400 ;轮廓左边补偿,过渡圆弧

N20 X40 Y80

N30 G2 X65 Y55 I0 J-25

N40 G1 X95

N50 G2 X110 Y70 I15 J0

N60 G1 X105 Y45

X110

Y35

N70

X90

N80

Y15

N100

X65

Y40

X40

N110

Y60

;退出补偿方式

X5

G40

N120

N130 G0 Z50 M2

8.7 辅助功能M

功能利用辅助功能M可以设定一些开关操作,如“打开/关闭冷却液”等等。

除少数M功能被数控系统生产厂家固定地设定了某些功能之外,其余部分均可

供机床生产厂家自由设定。

在一个程序段中最多可以有5个M功能。

注意:

控制系统中所使用和预留的辅助功能M参见章节8.1..6“指令表”。

编程 M…

作用M功能在坐标轴运行程序段中的作用情况:

如果M0,M1,M2功能位于一个有坐标轴运行指令的程序段中,则只有在坐标轴

运行之后这些功能才会有效。

对于M3,M4,M5功能,则在坐标轴运行之前信号就传送到内部的接口控制器中。

只有当受控主轴按M3或M4启动之后,才开始坐标轴运行。在执行M5指令时

并不等待主轴停止,坐标轴已经在主轴停止之前开始运动。

其它M功能信号与坐标轴运行信号一起输出到内部接口控制器上。

如果你有意在坐标轴运行之前或之后编程一个M功能,则你须插入一个独立的

M功能程序段。

注意:

此程序段会中断G64路径连续运行方式并产生停止状态!

S…

编程举例 N10

N20 X… M3 ;M功能在有坐标轴运行的程序段中

主轴在X轴运行之前启动运行

N180 M78 M67 M10 M12 M37 ;程序段中最多有5个M功能

注释:除了M功能和H功能之外,T、D和S功能也可以传送到PLC。每个程

序段中最多可以写入10个这样的功能指令。

8.8 H功能

功能用H功能可以把浮点数据由程序传送到PLC(型式与计算参数类似,参见章节“计算参数R”)。

H功能数值的含义由机床制造厂定义。一个NC程序段最多可以编程3个H功能。

编程 H0=…

到

R9999=…

编程举例N10 H1=1.987 H2=978.123 H3=4 ;每个程序段最多3个H功能

N20 G0 X71.3 H99=-8978.234 ;程序段中有轴运行指令

;H0=5.0

H5

N30

注释除了M功能和H功能之外,T、D和S功能也可以传送到PLC。每个程序段中最多可以写入10个这样的功能指令。

8.9 计算参数R,LUD和PLC变量

8.9.1 计算参数R

功能要使一个NC程序不仅仅适用于特定数值下的一次加工,或者必须要计算出数值,这两种情况均可以使用计算参数。你可以在程序运行时由控制器计算或设定所需

要的数值;也可以通过操作面板设定参数数值。如果参数已经赋值,则它们可以

在程序中对由变量确定的地址进行赋值。

编程 R0=…到R299=…

赋值你可以在以下数值范围内给计算参数赋值:

±(0.000 0001 … 9999 9999)

(8位,带符号和小数点)

在取整数值时可以去除小数点。正号可以一直省去。

举例:

R0=3.5678 R1=-37.3 R2=2 R3=-7 R4=-45678.1234

用指数表示法可以赋值更大的数值范围:

±(10-300…10+300)。

指数值写在EX符号之后;最大符号数:10(包括符号和小数点).

EX值范围:-300到+300

举例:

R0=-0.1EX-5 ;意义:R0=-0.000 001

;意义:R1=187 400 000

R1=1.874EX8

注释:一个程序段中可以有多个赋值语句;也可以用计算表达式赋值。

给其它的地址赋值通过给其它的NC地址分配计算参数或参数表达式,可以增加NC程序的通用性。

可以用数值、算术表达式或R参数对任意NC地址赋值。但对地址N、G和L例

外。

赋值时在地址符之后写入符号“=”。

赋值语句也可以赋值一负号。

给坐标轴地址(运行指令)赋值时,要求有一独立的程序段。

举例:

N10 G0 X=R2 ;给X轴赋值

参数的计算在计算参数时也遵循通常的数学运算规则。圆括号内的运算优先进行。另外,乘法和除法运算优先于加法和减法运算。

角度计算单位为度。

允许的算术运算:参见章节“语句说明”。

R1=R1+1

;由原来的R1加上1后得到新的R1

编程举例:R参数 N10

N20 R1=R2+R3 R4=R5-R6 R7=R8*R9 R10=R11/R12

;R13等于正弦25.3度

N30

R13=SIN(25.3)

R14=R1*R2+R3

;乘法和除法运算优先于加法和减法运算

N40

R14=(R1*R2)+R3

R14=R3+R2*R1

;与N40一样

N50

R

;意义:R15=21

R15=SQRT(R1*R1+R2*R2)

N60

编程举例:坐标轴赋值N10 G1 G91 X=R1 Z=R2 F300

N20 Z=R3

N30 X=-R4

N40 Z=-R5

…

8.9.2 局部用户数据(LUD)

功能用户/编程人员可以在程序中定义自己的不同数据类型的变量(LUD)。这些变量只出现在定义它们的出现中。这些变量在程序的开头定义且可以为它们赋值。它们

的初始值为零。

用户可以定义变量名称。命名时应遵守以下规则:

? 最大长度为32个字符

? 起始的两个字符必须是字母;其它的字符可以是字母,下划线或数字。

? 系统中已经使用的名字不能再使用(NC地址,关键字,程序名,子程序名)。

变量名1;布尔类型,值:TRUE(=1), FALSE(=0)

BOOL

编程 DEF

变量名2;字符串类型,ASCII码中的1个字符:“a”,“b”,…

CHAR

DEF

代码数值:0 (255)

变量名3;整形值,32位范围值:

DEF

INT

-2 147 483 648 到+2 147 483 648(十进制)

DEF

变量名4;实数类型,自然数(用于计算参数R),

REAL

范围值:±(0.000 0001…9999 9999)

(8位小数,带符号和小数点)或

指数表示法:±(10-300…10+300)

每种类型要求单独的程序行。但是,在同一行中可以定义具有相同类型的几个变

量。

举例:

DEF INT PVAR1,PVAR2,PVAR3=12,PVAR4; INT类型的4个变量

域除了单个变量,还可以定义这些数据类型变量的一维或二维的域:

DEF INT PVAR5[n]; INT类型的一维域,n:整数

DEF INT PVAR6[n,m]; INT类型的二维域,n,m:整数

举例:

DEF INT PVAR7[3];域中包含INT类型的3个元素

通过域索引,可以读取各个域元素;每个域元素可以作为单独的变量来处理。域

索引范围为“0到元素数量减去1”。

举例:

PVAR7[2]=24;第三个域元素(索引2)的值为24。

N10

包含SET语句的域的赋值:

PVAR5[2]=SET(1,2,3);从第三个域元素起,定义不同的值。

N20

包含REP语句的域的赋值:

PVAR7[4]=REP(2);从域元素[4]起,所有的元素具有相同的值,此处是2。 N20

LUD的数量对于SINUMERIK802D,可最多定义200个LUD。请注意:SIEMENS的标志循环中也使用LUD,这些LUD的数量也包含在内。使用这些循环时始终保证有足够

的LUD可用。

有关LUD显示说明 LUD没有特定的显示。它们可以在程序运行时看到。

出于测试目的,创建程序时,可以将LUD赋值给计算参数R,因此能在计算参

数显示中看见,但它们已转换为REAL类型。

另一个显示的方法可以在程序的STOP状态,输出信息:

MSG(值VAR1:”< 8.9.3 PLC变量的读和写 功能为了在NC和PLC之间进行快速的数据交换,在PLC用户接口提供了一个特殊的数据区,该区域容量为512字节。在此区域中,PLC数据具有相同的数据类型 和位置偏移量。这些一致的变量可以在NC程序中读写。为此,需提供特殊的系 统变量: $A_DBB(n);数据字节(8位值) $A_DBW(n);数据字(16位值) $A_DBD(n);数据双字(32位值) $A_DBR(n); REAL数据(32位值) n表示位置偏移量(从数据区的起始到变量的起始),单位字节。 举例: R1=$A_DBR(5);读取REAL值,偏移量5(从区域的字节5处开始) ? 读取变量时,会产生预处理停止(内部STOPRE)。 注释 ? 在一个程序段中可同时编程最多3个变量。 8.10 程序跳转 8.10.1 标记符—程序跳转目标 功能标记符或程序段号用于标记程序中所跳转的目标程序段,用跳转功能可以实现程序运行分支。 标记符可以自由选取,但必须由2-8个字母或数字组成,其中开始两个符号必须 是字母或下划线。 跳转目标程序段中标记符后面必须为冒号。标记符位于程序段段首。如果程序段 有段号,则标记符紧跟着段号。 在一个程序段中,标记符不能含有其它意义。 程序举例N10 MARKE1:G1 X20 ;MARKE1为标记符,跳转目标程序段 … TR789:G0 X10 Z20 ;TR789为标记符,跳转目标程序段没有段号 N100… ;程序段号可以是跳转目标 8.10.2 绝对跳转 功能 NC程序在运行时以写入时的顺序执行程序段。 程序在运行时可以通过插入程序跳转指令改变执行顺序。 跳转目标只能是有标记符的程序段。此程序段必须位于该程序之内。 绝对跳转指令必须占用一个独立的程序段。 编程GOTOF Label ;向前跳转 GOTOB Label ;向后跳转 AWL 说明 GOTOF 向前跳转(向程序结束的方向跳转) GOTOB 向后跳转(向程序开始的方向跳转) Label 所选的字符串用于标记符或程序段号 图8-55 绝对跳转举例 8.10.3 有条件跳转 功能用IF-条件语句表示有条件跳转。如果满足跳转条件(也就是值不等于零),则进行跳转。跳转目标只能是有标记符的程序段。该程序段必须在此程序之内。 有条件跳转指令要求一个独立的程序段。在一个程序段中可以有许多个条件跳转 指令。 使用了条件跳转后有时会使程序得到明显的简化。 编程 IF 条件 GOTOF Label ;向前跳转 条件 GOTOB Label ;向后跳转 IF AWL 说明 GOTOF 向前跳转(向程序结束的方向跳转) GOTOB 向后跳转(向程序开始的方向跳转) Label 所选的字符串用于标记符或程序段号 IF 跳转条件导入符 条件作为条件的计算参数,计算表达式 比较运算 运算符意义 = = 等于 < > 不等 > 大于 < 小于 > = 大于或等于 < = 小于或等于 用上述比较运算表示跳转条件,计算表达式也可用于比较运算. 比较运算的结果有两种,一种为“满足”,另一种为“不满足”。“不满足”时, 该运算结果值为零。 比较运算编程举例R1>1 ;R1大于1 1 R1 ;R6大于或等于SIN(R7)2 R6>=SIN(R7*R7) 编程举例N10 IF R1 GOTOF MARKE1 ;R1不等于零时,跳转到 MARKE1程序段 … N100 IF R1>1 GOTOF MARKE2 ;R1大于1时,跳转到 MARKE2程序段 … N1000 IF R45==R7+1 GOTOB MARKE3 ;R45等于R7加1时,跳转到 MARKE3程序段 … 一个程序段中有多个条件跳转: … N20 IF R1==1 GOTOB MA1 IF R1==2 GOTOF MA2 … … 注释:第一个条件实现后就进行跳转。 8.10.4 程序跳转举例 任务圆弧上点的移动: 已知: 起始角: 30°R1 R2 圆弧半径: 32mm 位置间隔: 10°R3 点数: 11 R4 R5 50mm 圆心位置,Z轴方向: 20mm R6 圆心位置,X轴方向: 图8-56 圆弧上点的移动 编程举例N10 R1=30 R2=32 R3=10 R4=11 R5=50 R6=20 ;赋初始值 N20 MA1:G0 Z=R2*COS(R1)+R5 X=R2*SIN(R1)+R6 ;坐标轴地址的计算及赋值 N30 R1=R1+R3 R4=R4-1 N40 IF R4>0 GOTOB MA1 M2 N50 说明在程序段N10中给相应的计算参数赋值。在N20中进行坐标轴X和Z的数值计算并进行赋值。 在程序段N30中R1增加R3角度;R4减小数值1。 如果R4>0,则重新执行N20,否则运行N50。 8.11 子程序 8.11.1 概述 应用原则上讲主程序和子程序之间并没有区别。 用子程序编写经常重复进行的加工,比如某一确定的轮廓形状。子程序位于主程 序中适当的地方,在需要时进行调用、运行。 子程序的一种型式就是加工循环,加工循环包含一般通用的加工工序,诸如螺纹 切削,坯料切削加工等等。通过给规定的计算参数赋值就可以实现各种具体的加 工。(参见章节“加工循环”) 图8-57 一个工件加工中4次使用子程序 结构子程序的结构与主程序的结构一样(参见章节8.1.1“程序结构”),在子程序中也是在最后一个程序段中用M2结束子程序运行。子程序结束后返回主程序。 程序结束除了用M2指令外,还可以用RET指令结束子程序。 RET要求占用一个独立的程序段。 用RET指令结束子程序、返回主程序时不会中断G64连续路径运行方式,用 M2指令则会中断G64运行方式,并进入停止状态。 图8-58 举例:两次调用子程序 子程序程序名为了方便地选择某一子程序,必须给子程序取一个程序名。程序名可以自由选取,但必须符合以下规定: - 开始两个符号必须是字母 - 其它符号为字母,数字或下划线 - 最多16个字符 - 没有分隔符(参见章节“字符集”) 其方法与主程序中程序名的选取方法一样。 举例: FRAME7 另外,在子程序中还可以使用地址字L…,其后的值可以有7位(只能为整数)。 注意: 地址字L之后的每个零均有意义,不可省略。 举例: L128并非L0128或L00128! 以上表示3个不同的子程序。 注释: 子程序名LL6专门用于刀具更换。 子程序调用在一个程序中(主程序或子程序)可以直接用程序名调用子程序。子程序调用要求占用一个独立的程序段。 举例: N10 L785 ;调用子程序L785 N20 LFRAME7 ;调用子程序 LFRAME7 程序重复调用次数P…如果要求多次连续地执行某一子程序,则在编程时必须在所调用子程序的程序 名后地址P下写入调用次数,最大次数可以为9999(P1…P9999)。 举例: N10 L785 P3 ;调用子程序L785,运行3次 嵌套深度子程序不仅可以从主程序中调用,也可以从其它子程序中调用,这个过程称为子程序的嵌套。子程序的嵌套深度可以为8层,也就是四级程序界面(包括主程序 界面)。 图8-59 8级程序界面运行过程 说明在子程序中可以改变模态有效的G功能,比如G90到G91的变换。在返回调用程序时请注意检查一下所有模态有效的功能指令,并按照要求进行调整。 对于R参数也需同样注意,不要无意识地用上级程序界面中所使用的计算参数来 修改下级程序界面的计算参数。 西门子循环要求最多4级程序。 8.11.2 调用加工循环 功能循环是指用于特定加工过程的工艺子程序,比如用于钻削、坯料切削或螺纹切削等。循环在用于各种具体加工过程时只要改变参数就可以。 程序举例N10 CYCLE83(110,90,…) ;调用循环83;单独程序段 … N40 RTP=100 RFP=95.5 ;设置循环82的传送参数 CYCLE82(RTP,RFP,…) ;调用循环82,单独程序段 N50 8.11.3 模态调用子程序 功能在有MCALL指令的程序段中调用子程序,如果其后的程序段中含有轨迹运行,则子程序会自动调用。该调用一直有效,直到调用下一个程序段。 用MCALL指令模态调用子程序的程序段以及模态调用结束指令均需要一个独立 的程序段。 比如可以使用MCALL指令来方便地加工各种排列形状的孔。 编程举例应用举例:行孔钻削 N10 MCALL CYCLE82(…) ;钻削循环82 N20 ;行孔循环,在每次到达孔位置之 HOLES1(…) 后,使用传送参数执行CYCLE82(…)循环 MCALL ;结束CYCLE82(…)的模态调用 N30 8.12定时器和工件计数器 8.12.1 运行时间定时器 功能用定时器作为系统变量($A…),用于监控程序中的工艺过程,或者仅用于显示。 这些定时器只能读出时间,其中有些定时器一直有效,而其它定时器则须通过机 床数据才可激活。 常有效定时器? 自从上次“CNC用缺省值引导”后的时间(分钟): $AN_SETUP_TIME (只读) 当控制系统用缺省值引导时,定时器自动复位到零。 ? 自从上次“CNC 引导”后的时间(分钟): $AN_POWERON_TIME (只读) 当控制系统引导时,定时器自动复位到零。 必须激活的定时器以下列出的计时器必须通过机床数据激活。不同的定时器启动不一样。在程序状态不处于“程序运行”时,或者进给修调为零时,则每次有效的运行时间测量就 会自动中断。 可以通过机床数据确定处于空运行时和程序测试时有效时间测量的性能: ? 在自动方式下NC程序运行的总时间(单位秒): $AC_OPERATING_TIME 在自动方式下,加上所有程序在起始和结束/复位之间的运行时间。控制系统 每次启动时定时器置为零。 ? 所选NC程序的运行时间(单位秒): SAC_CYCLE_TIME 测量所选NC程序在起始和结束/复位之间的运行时间。启动一个新程序时, 定时器被清除。 ? 刀具干涉时间(单位秒) $AC_CUTTING_TIME 刀具有效时在所有NC程序中程序启动和结束/复位之间轨迹轴(没有快速运 行)的运行时间测量。 在停留时间生效时,测量过程被中断。控制系统每次启动时,定时器自动复 位到零。 编程举例N10 IF$AC_CUTTING_TIME>=R10 GOTOF WZZEIT ;刀具干涉时间极限值 … N80 WZZEIT: N() MSG(“刀具干涉时间:到达极限值”) N100 M0 显示系统变量内容显示在屏幕上操作区域“偏置/参数” 软键“设定数据”(第2页):运行时间=$AC_OPERATING_TIME 循环时间=$AC_CYCLE_TIME 切削时间=$AC_CUTTING_TIME 安装时间=$AN_SETUP_TIME 上电时间=$AN_POWERON_TIME 此外,在自动方式下,在操作区域“位置”中提示行下显示“循环时间”。8.12.2 工件计数器 功能使用该功能可以计数加工工件数量。作为系统变量,可以通过程序或操作(注意写保护级!)进行读写存取。 可以通过机床数据控制计数器生效、复位到零的时间和计算规则。 计数器? 要求的工件数(工件设定值) $AC_REQUIRED_PARTS 可以定义工件的数量,当达到该数值时,当前工件数$AC_ACTUAL_PARTS 置为零。 可以通过机床数据激活显示报警21800“达到所要求的数量”。 ? 所有生产工件的数量(总数): $AC_TOTAL_PARTS 计数器显示所有自开始生产起的工件数量。当控制系统启动时,计数器自动 复位到零。 ? 当前工件的数量(工件实际值): $AC_ACTUAL_PARTS 计数器计数所有自开始生产起的工件数量。当达到所要求的数量时,计数器 自动复位到零($AC_REQUIRED_PARTS,值大于零)。 ? 用户定义的工件数: $AC_SPECIAL_PARTS 用这种计数器用户可以按照自己的定义进行工件计数。当达到所要求的数量 时($AC_REQUIRED_PARTS)也可以定义一个报警输出。用户必须自己把 计数器复位到零。 编程举例N10 IF$AC_TOTAL_PARTS==R15 GOTOF SIST ;达到工件数? … SIST: N80 MSG(“达到所要求的工件数”) N90 M0 N100 显示系统变量内容显示(激活之后)在屏幕操作区域“偏置/参数”中 软键“设定参数”(第二页): 工件总数 =$AC_TOTAL_PARTS 要求的工件数=$AC_REQUIRED_PARTS 工件计数 =$AC_ACTUAL_PARTS $AC_SPECIAL_PARTS不显示。 此外,在自动方式下,在操作区域“位置中提示行下显示循环时间”。 8.13 刀具监控的语言指令 8.13.1 概述:刀具监控 功能该功能作为一选项,适用于SW2.0。 刀具监控可以通过机床数据激活。 可以监控有效刀具刀沿的以下方面: ? 刀具寿命监控 ? 工件计数监控 以上的监控功能可以同时生效。 优先通过操作实现刀具监控的控制/数据输入。另外,也可以编程这些功能。 监控计数器每个监控功能都有监控计数器。监控计数器在设定值大于零到零的范围中运行。 如果监控计数器值小于等于零时,则被认为已到达极限值。将产生报警并输出接 口信号。 监控类型和状态的系统变量 ? $TC_TP8[t]-刀具号为t的刀具状态 位0=1:刀具有效 =0:刀具未激活 位1=1:刀具已激活 =0:刀具未激活 位2=1:刀具已取消 =0:刀具未取消 位3:保留 位4=1:到达警示极限值 =0:未到达 ? $TC_TP9[t]-刀具号为t的刀具监控功能类型: =0:无监控 =1:被监控刀具的寿命 =2:被监控刀具的计数 这些系统变量可以在NC程序中读/写。 表8-3 刀具监控数据 名称含义数据类型缺省值 $TC_MOP1[t,d] 预警示极限值,刀具寿命以分计算REAL 0.0 0.0 $TC_MOP2[t,d] 刀具寿命剩余时间 REAL $TC_MOP3[t,d] 计数预警示极限值 INT $TC_MOP4[t,d] 计数剩余INT 0 ... ... 0.0 $TC_MOP11[t,d] 所需刀具寿命 REAL $TC_MOP13[t,d] 所需计数 REAL 0.0 t用于刀具号T,d 用于D号。 有效刀具的系统变量通过系统变量可以在NC程序中读取以下内容: ? $P_TOOLNO-有效刀具号T ? $P_TOOL-有效刀具的有效D号 8.13.2 刀具寿命监控 监控当前有效的刀沿的寿命(当前有效刀具的有效刀沿)。 一旦轨迹轴移动(G1,G2,G3,...但不使用G0),此刀沿的剩余寿命($TC_MOP2[t,d]) 即被更新。如果在加工过程中,刀沿的剩余寿命由“刀具寿命预警示极限值” ($TC_MOP1[t,d])管理。同时设置接口信号到PLC。 如果刀具剩余寿命小于等于零,则输出报警,同时设置另一个接口信号。然后, 刀具状态变成“无效”且不能再次编程,直到“无效”状态被取消。因此,操作 人员需采取措施,更换刀具或确保可用于加工的刀具存在。 $A_MONIFACT系统变量 使用$A_MONIFACT系统变量(REAL数据类型)可以让监控时钟变慢或变快。 可以在刀具使用前设定此系数,如根据使用的工件材料考虑不同的磨损量。 系统上电后,复位/程序结束,$A_MONIFACT系数是1.0;实际时间有效。 系统变量举例: $A_MONIFACT=1 实际时间1分钟=刀具寿命减少1分钟 $A_MONIFACT=0.1 实际时间1分钟=刀具寿命减少0.1分钟 $A_MONIFACT=5 实际时间1分钟=刀具寿命减少5分钟 使用RESETMON()更新设定值 功能RESETMON(状态,t,d,mon)将实际值设为给定值: -用于某个刀具的所有刀沿或只对于一个刀沿 -用于所有的监控类型或只对于某一个监控类型 传输参数: 状态指令执行状态 INT =0 成功执行 =-1 定义为D号的刀沿不存在 =-2 定义为T号的刀具不存在 =-3 指定的刀具t不提供监控功能 =-4 监控功能未激活,即指令不执行 内部T号 t INT =0 用于所有刀具 用于此刀具(t<0:生成绝对值/t/) <>0 选项:刀具号为t的刀具的D号 INT d 用于此D号 >0 没有d/=0 刀具t的所有刀沿 选项:用于监控类型的位译码参数(值等于 INT mon $TC_TP9): =1:寿命时间 =2:计数 没有监控或=0:所有有效的监控功能的实际值被设为给定值。 注意: -接口信号“程序测试有效”设置时,RESETMON()无效。 -必须使用DEF语句,在程序的开端定义用于状态反馈信息的变量: 状态 DEF INT 也可以给变量定义不同的名称(不是“state”,必须至少有15个字符,起始使用2 个字母)。变量只存在于它所编程的程序中。这也适用于mon.如果需要定义,可 以直接作为数字来转化(1或2)。 8.13.3 工件计数监控 监控当前有效刀具的有效刀沿的工件计数。 工件计数监控包括对制造工件时使用的所有刀沿的监控。如果由于定义导致计数 改变,自上次工件计数有效的所有刀沿的监控数据将相应调整。 通过操作或SETPIECE()修改计数 工件计数可以通过操作(HMI)或在NC程序中使用SETPIECE()语言指令修改。 使用SETPIECE功能,用户可以修改在加工过程中所使用刀具的计数监控数据。 自上次SETPIECE激活后所有有效的刀具要求有相应的D号。如果刀具是在 SETPIECE调用时激活的,该刀具也在此范围内。 一旦在SETPIECE()后编程了包含轨迹轴动作的程序段,下次调用SETPIECE时 将考虑该刀具。 SETPIECE(X): X:=1...32000 自上次SETPIECE功能执行以来所制造的工件数。剩余计 数($TC_MOP4[t,d])将减去该值。 x:=0 取消用于在加工中刀具/D号的所有剩余计数($TC_MOP4 [t,d])的计数器。 作为选择,建议通过操作(HMI)复位计数器。 编程举例 N10 G0 X100 N20… T1 N30 N40 M6 D2 $TC_MOP4[1,2](T1,D2)减少2 ; N50 SETPIECE(2) Y... X... N60 T2 N100 N110 M6 D1 $TC_MOP4[2,1](T2,D1)和$TC_MOP4[1,2]减少4 N120 SETPIECE(4); N130 X... Y... N200 T3 N210 M6 D2 $TC_MOP4[3,2] (T3,D2)和$TC_MOP4[2,1](T2,D1) SETPIECE(6); N220 和$TC_MOP4[1,2]减少6 N230 X... Y... N300 SETPIECE(0); 删除以上所有$TC_MOP4[t,d ] N400 M2 注意: —程序段搜索时,SETPIECE()指令无效。 —建议只在简单程序中直接编程$TC_MOP4[t,d]。这需要编程一个包含 STOPRE指令的程序段。 修改给定值修改给定值,即将剩余计数($TC_MOP4[t,d])修改成所需的数量 ($TC_MOP13[t,d]),通常由操作(HMI)实现。这也可以通过RESETMON功能 (state,t,d,mon)来实现,正如在刀具寿命监控中所介绍的。 举例: DEF INT 状态;在程序开端,定义状态反馈信息的变量。 … N100 RESETMON(状态,12,1,2);T12,D1...工件计数器给定值修改 … 状态;定义RESETMON()状态反馈的变量 编程举例 DEF INT ; X…; 返回 G0 T7; 装入新刀具,可以通过M6 警示极限值100个 $TC_MOP3[$P_TOOLNO,$P_TOOL]=100; 剩余记数 $TC_MOP4[$P_TOOLNO,$P_TOOL]=700; 记数设定值 $TC_MOP13[$P_TOOLNO,$P_TOOL]=700; ;设定后激活: 激活记数监控,有效刀具 $TC_TP9[$P_TOOLNO,$P_TOOL]=2; STOPRE ANF: BEARBEIT; 工件加工的子程序 SETPIECE(1); 修改计数器 M0; 下一个工件;按NC START键继续 ANF IF($TC_MOP4[$P_TOOLNO,$P_TOOL]>1) GOTOB MSG(“刀具T7已磨损-请更换”) M0; 刀具更换后,按NC START键继续 RESETMON(状态,7,1,2); 修改工件计数器设定值 IF(状态<>0) GOTOF ALARM ANF GOTOB ALARM:; 显示出错: MSG(“出错 RESETMON:”<<状态) M0 M2 一.用户宏程序的基本概念 用一组指令构成某功能,并且象子程序一样存储在存储器中,再把这些存储的功能由一个指令来代表,执行时只需写出这个代表指令,就可以执行其相应的功能。 在这里,所存储的一组指令叫做宏程序体(或用户宏程序),简称为用户宏。其代表指令称为用户宏命令,也称作宏程序调用指令。 用户宏有以下四个主要特征: 1)在用户用户宏程序中可以使用变量,即宏程序体中能含有复杂的表达式; 2)能够进行变量之间的各种运算; 3)可以用用户宏指令对变量进行赋值,就象许多高级语言中的带参函数或过程,实参能赋值给形参; 4)容易实现程序流程的控制。 使用用户宏时的主要方便之处在于由于可以用变量代替具体数值,因而在加工同一类的工件时.只得将实际的值赋予变量既可,而不需要对每个不同的零件都编一个程序。 二.基本书写格式 数控程序文档中,一般以“%”字符作为第一行的起头,该行将被视为标题行。当标题行含有关键字“@MACRO”时整个文档就会以系统所定义的MACRO语法处理。如果该行无“@MACRO”关键词此档案就会被视为一般ISO程序文档格式处理,此时将不能编写用户宏和使用其MACRO语法。而当书写ISO程序文档时标题行一般可以省略,直接书写数控程序。“@MACRO”关键词必须是大写字母。 对于程序的注释可以采用“//……”的形式,这和高级语言C++一样。 例一:MACRO格式文档 % @MACRO //用户宏程序文档,必须包含“@MACRO”关键词 IF @1 = 1 THEN G00 X100.; ELSE G00 Z100.; END_IF; M99; 例二:ISO格式文档 % 这是标题行,可当作档案用途说明,此行可有可无 G00 X100.; G00 Z100.; G00 X0; G00 Z0; M99; 数控铣床操作流程 一.开机上工件和打表 在机床的右边打开上电→按操控面板开机键开启系统→选 择回零键→按循环启动键→上工件→打表→OK 二.分中及座标系设定 分中之前先把分中棒装夹好→选择F4(加工监控)→按F3MDI输入→编辑程序如(M03 S300) →按确定键→按循环启动键 →按返回键→按F1(座标切换)一直切换到相对座标→按手轮键→用手轮调到相对应的座标碰数完成后→在操控面板输入(如X O)按F3相对座标清零→当X Y都清零后按暂停键→按复位键→返回键→按F3(偏置/设定)→按F1(工件座标系) →按上下左右键选择(G54)座标→按F1(载入机械座标)载入(G54 X Y)相对应的机械座标→按返回键回到(偏置/设定)里面→按自动模式键→按F3(自动对刀)→按F1(自动对刀启动)→自动对刀完成→按手轮键用一把¢10的铣刀来调节Z轴高度,完成后→按F3(Z轴落差设定)→按返回键回到偏置/设定里 面→按F1(工件座标系)→在操控面板输入-10. (G54 Z轴座标) →按F4(工件座标增量) →按F1(确定)→OK 三.程序调入及加工 加工之前先把要加工的程序上传到机床→启动电脑→在桌面 打开软件链接机床→回到机床操控面板按文件键→按 F8选择(档案管理)→选择你所需要的程序按确定键→按 F1(载入执行加工) →开启自动模式键+手轮模式键→ 按循环启动键→进给调慢一点用手轮进行走刀→确认没问题之 后关闭手轮模式键→进给调到适中→OK 四.中途停止换刀及继续加工 机床正在加工中按暂停键→在加工监控里面右上角看一下你现在所加工的步节记录下来(如352011)→按复位键→换刀→ 按返回键回到(偏置/设定)里面→按自动模式键→按F3选择(自动对刀)→按F1选择(自动对刀启动)→自动对刀完成→按 返回键回到偏置/设定里面→按F1进入(工件座标系)→在操控面板输入-10.(G54 Z轴座标) →按F4(工件座标增量) →按F1(确 定)→按加工程序键回到刚刚所加工的程序→在操控面板直 数控车床铣床加工中心实训项目报告经典数控车床铣床加工中心实训项目报告经典 数控车床工具机小家电加工中心实训项目报告 三部分报告总结 三学习心得 (14) 前言 我国的数控机床无论从产品种类技术水平质量和产量上都取得了很大的发展,在些关键技术方面也方面取得了历史性。据统计,目前我国可供市场的数控机床有1500种,几乎覆盖了整个金属锻造机床的品种类别和主要的品种锻压机械。领域之广,可与日本 德国美国并驾齐驱。这标志着国内数控机床已进入快速发展的时期 目前我国正处于工业化中期,即严重不足从解决短缺为主的开放稳步向建设 经济强国转变,从脱贫向致富转变,煤炭汽车钢铁 房地产建机械电子化工等批以重工业为基础的高增长行业发展势头强劲,构成能源需求了对机床市场尤其是数控机床的巨大需求。据毕马威会计事务所分析,中国已经超过德国,成为世界大机床市场 我国数控机床行业总体的技术开发大体潜能和技术基础薄弱,信息化技术应用程度非常低。业行业现有的信息化技术来源主要依靠引进国外技术,且外方在许多高新产品的核心技术上具有掌控地位,我们较高对国外技术的贸易量较高,对引进技术的消化仍停留在掌握控制技术已有技术和提高国产化率上,没有上升到形成产品自主 开发控制能力和技术创新能力开发新的高度。具有高度高速 高效复合功能多轴等特点的高性能实用数控机床基本上还得 依赖进口。与国外产品相比,我国的差距主要就是机床的高速高效化 和密化上。对高 速加工技术,国外也已进行了多年的研究,对绕城加工的机理 机床结构机床刚度和度的影响等都有了系统的研究,并开发生产 了各种高速铣 削中心高速加工中心,广泛应用于航空器铝合金零件和模具 加工目前,我国的功能部件生产发展缓慢,品种少,产业化程度低, 不能保证市场要求,不得不依赖进口。模块由于功能部件进口价格昂贵,造成数控机床整 机价格不断上升,我国生产的几乎失去了竞争优势。市场显示, 同等水平的民用飞机,韩国的价格几乎与我国的价格持平,出现这现 象与国外主机生产厂大量从我们采购数控机床所需的功能部件有很大 关系。 我国机床工具行业的专家学本人企业家都已了功能部件 产业的巨大发展前景。许多企业也已对准了这个射向市场,通过引进 技术合作生产或自主开发,初步形成了批功能部件专业生产厂商。但的功能部件生产企业般规模较本人,布局分散;有些至今还依附在主 机厂或研究所,还没有推向市场, 因此形不成相关行业。有些品种还没有商品供应;有些功能部件性 能上与国际著名厂商的产品还有差距。能够帮助生产功能部件的企业,如果不会把体制理顺,不把市场做大,不把目前的产品水平提高并尽 快追上国际先进水平,将很难长久生存。种产品从研制成功到零星生产,如果不尽快形成数量,就降不下成本,就占领不了市场,就创不 出品牌数控机床的发展条件主要包括:它是机电液气 光多学科各种高科技的综合性组合,特别是以电子计算机先进等 宁波有限公司 一、准备工作 1、工程名称:车削。 2、使用设备:自动车床。 3、使用工具:机械配属的常用工具。 4、使用测量仪器:游标卡尺,千分尺及其它相关的测量仪器。 二、操作前注意事项: 1、依作业指导书之规定,工作前必须戴好劳动保护品、女工戴好工作帽、不准围围巾、禁止穿高跟鞋。操作时不准戴手套、不准吸烟、不准与他人闲谈、精神要集中。 2、接通电源,查看电源指示灯是否亮,并检查电路是否正常。 3、查看主轴箱内润滑油是否足量,不足时给予补充。 4、查看液压油是否足量,不足时给予补充(请用46#抗磨液压油)。 5、检查刀具是否需要研磨。 6、查看夹具是否能正常夹持。 7、给润滑部位加油润滑。 8、根据所需加料长短和大小调整送料行程和挡销高度。 9、上料。 三、开机注意事项: 1、启动油泵,给工作系统提供动力,否则无法进行运动。 2、手动调整封口长度。 3、手动启动车削电机,调整托板使工件达到要求尺寸和精度。 4、前面几项调试好以后,执行半连动加工,看车削效果是否良好,边车削边调整相 应机构,直到加工出理想工件。 5、完全调整好以后,方可选择自动进行加工。 6、加工过程中如若出现异常情况,应立刻按下急停按钮,并查找原因,排除故障以后方可继续加工。 四、停机操作: 1、加工完后取出夹具内工件,使夹头处于放松状态。 2、切断电源。 3、进行清洁保养。 五、润滑及保养: 1、机床运行中由于油温升高,可能导致油管接头渗油现象,此时应对整机油管接头重新拧紧一遍。 2、托班上的各油孔给予每班注油2次,每次在注油管有油的情况下压下手油泵2~3下。 3、油箱内油液不得低于油标视口,不足时立即给予补足,油液从上一次更换之日起每间隔半年更换一次。 客户最常问的问题及分析: 一.新代控制器主要使用在哪些领域? 答:铣床,车床,磨床,加工中心,车铣复合,pcb 木工机,各类专机 二.目前新代的主要客户群有那些? 1.在数控机床方面: 主要应用在数控车床,数控铣床,数控雕铣机.数控磨床,加工中心等等…. 主要的代表厂商: 车铣复合机: 台湾恰群台湾升岱嘉兴亿缙黄河精机台湾王主 铣床: 上海旭品台湾金佑记厦门金普等 雕铣机: 浙江飞鹤余姚永银上海洛克啄木鸟苏州宝玛数控南通松野南京诚友天津天工泉州四方广东精一广东台丰等等 数控磨床: 台湾福裕上海伟扬精机等 加工中心: 台湾亚力士广东义力广东鑫泰苏州宝玛数控等等 2.在产业机械方面: 主要应用在数控PCB磨刀机,数控木工机,数控弹簧成型机,数控深孔钻床,放电加工机.等等… 主要代表厂商: 数控PCB磨刀机: 昆山浩威电子上海正诚精密 数控木工机: 台湾恩德上海仲德实业青岛力能机械等等… 数控深孔钻: 上海金钻机械上海京美机械电子有限公司 3.其他还有各类产业机械:贴标机、弹簧机、封切机、制袋机、各类刀具研磨机等 总之新代的控制器在数控领域的应用非常广泛,可以满足不同客户的需求. 三.年销售量如何? 我们新代公司自己2004年开始在大陆销售控制器,2004年的销售量是1500套, 2005年销售量是2100套,2006年是4000套,2007年上半年已经达到3500套.可见我们的增长率每年都保持在100%,就整个工具机市场看,每年的总体增长在20%左右,新代在快度成长,市场份额逐渐增大。 以上的数字可以说明与宝元、发格相比,新代保持的领先的增长优势!逐步站稳市场 四.售后服务如何?你们的服务网点有多少,都分布在哪里? 1.新代产品从新代出厂起保固30个月,针对终端客户提供12个月保固 2.机械厂内新代定期主动服务和及时教学 终端客户服务,大陆地区新代承诺接到客户电话24小时内出发,99%的故障一次处理完毕;过保的客服一个问题收费300元,车费住宿费根据实际结算! 3.新代大陆的总公司在苏州,在大陆其他地区共有18家分公司和经销商,提供就近服务,大大提高服务的实效性.随着新代控制器销售量的增加,我们把技术服务这个环节看的更加重要,目前我们已经在大陆地区设置:苏州,南京,杭州,宁波,东莞,广州,厦门,天津,济南,武汉,成都,芜湖,上海,青岛,汕头,深圳等服务网点,完全满足客户的技术需求.在台湾有新竹,台中,台南等网点.另外我们在泰国,越南,马来西亚,美国等都有服务网点. 4.机床厂可以随时派人员到我们技术中心受训,我们也会定时到机床厂对技术人员做专业技术培训. 宝元大陆服务网点:广东、上海、南京、宁波4处 目录 第一部分 操作与维护 一、概述 (41) 二、机床操作 (44) 1.数控机床的操作顺序总概 (44) 2.操作面板介绍 (45) 3.基本操作 (59) 4.手动运行操作方式 (59) 5.MDI运行操作方式 (62) 6.自动运行操作方式 (63) 7.程序操作 (70) 8.参数设置 (75) 9.刀库操作 (79) 10.辅助操作 (80) 三、机床的电气维护 (82) 1.机床电气的日常维护 (82) 2.故障状态下的机床电气维护 (82) 3.数控机床采用OSP7000M/700M的基本配置与资料介绍 (82) 4.故障分类与诊断方法 (83) 第二部分 数控编程 第一章 概述 (87) 一、基本知识 (87) 二、数控编程的内容 (87) 1.手工编程的一般步骤 (87) 2.自动编程 (90) 第二章 擞控机床的编程基础 (91) 一、坐标系设定和坐标轴的确定方法 (51) 1.基本坐标系及其方向 (91) 2.几种典型数控机床坐标轴的判定及说明 (92) 3.机床坐标系与工件坐标系 (92) 二、OKUMA系统常用编程代码简介 (94) 1.准备功能G代码 (94) 2.辅助功能M代码 (95) 3.其它辅助代码(F、S、T等) (96) 4.与几种常用数控系统NC代码的对照比较 (97) 第三章 基本的编程方法 (98) 一、几个基本概念 (98) 1.尺寸设定单位 (98) 2.绝对坐标和增量坐标 (98) 3.进给速度指定 (98) 二、数控加工程序的结构及格式 (98) 1.程序的组成 (98) (1)程序名与文件名 (99) (2)顺序号 (100) 2.程序段格式 (100) 3.主程序与子程序 (100) 三、部分功能详述 (101) 1.工件坐标系的选择 (101) 2.工件坐标系的变更 (102) 3.工件坐标系的平移和旋转 (102) 4.快速定位与直线插补 (103) 5.圆弧插补 (104) 6.刀具长度补偿 (105) 7.刀具半径补偿 (105) 8.固定循环 (106) 9.可编程镜像加工 (110) 10.公共变量与IF语句 (110) 第四章 编程实例 (112) 一、实例1 (112) 1.常用编程指令 (112) 2.工作精度内容 (112) 3.定位精度说明 (113) 4.NC程序及中文注释 (113) (1)精切圆 (113) (2)精切斜方 (114) (3)精镗孔距 (116) (4)测试X方向定位精度 (118) (5)测试Y方向定位精度 (119) (6)测试Z方向定位精度 (120) 二、实例2 (121) 目录 第一单元新代控制器面板操作说明 (2) 1.1新代控制器面功能树状图 (2) 1.2 屏幕部分 (3) 1.3主功能界面 (4) 1.3.1F1:機台設定 (5) 1.3.1.1 F1:座標切換 (6) 1.3.1.2 F2:1/2 座標 (6) 1.3.1.3 F3:清除座標 (6) 1.3.1.4 F4:相對座標全部清除 (6) 1.3.1.5 F5:座標偏移量 (7) 1.3.2F2:程式編輯 (8) 1.3.2.1 F1:插入循環 (9) 1.3.2.2 F2:刪除行 (9) 1.3.2.3 F3:編輯循環 (10) 1.3.2.4 F5:檔案編輯子功能 (11) 1.3.2.5F7:圖形模擬 (15) 1.3.2.6 F8:檔案管理 (17) 1.3.4F4:執行加工 (19) 1.3.4.1F1:座標顯示 (19) 1.3.4.2F2:圖形調整 (20) 1.3.4.3F3:MDI 輸入 (21) 1.3.4.4 F4:加工參數設定 (22) 1.3.4.5 F8:工作記錄 (23) 1.3.5F5:警報顯示 (24) 1.3.5.1 F1:現存警報 (24) 1.3.5.2 F2:歷來警報 (24) 第二单元机械操作面板说明 (25) 2.1 第二面板操作功能說明 (25) 2.1.1电源开 (25) 2.1.2电源关 (25) 2.1.3紧急停止 (25) 2.1.4原点模式寻原点功能 (25) 2.1.5手动运动模式 (25) 2.1.6手动寸动模式 (26) 2.1.7MPG寸动模式 (26) 2.1.8自动加工模式 (26) 2.1.9MDI加工模式 (27) 2.1.10MPG模拟功能 (27) 2.1.11单节执行 (27) 2.1.12主轴控制 (28) 2.1.13工作灯 (28) 2.1.14加工液 (28) 2.1.15程序暂停 (28) 2.1.16快速归始 (28) 2.1.17快速进给的速度 (28) 2.2文字键说明: (29) 第三单元使用新代控制器的方法 (30) 3.1 原点复归 (31) 3.2 手动功能(JOG ,INC_JOG ,MPG) (32) 3.3 设定工作坐标(G54..G59) (33) 3.4 开启档案(编辑/联网文件夹) (34) 3.5 指定一个执行NC程序(自动) (35) 3.6 刀具设定(G40/G41/G42 ,G43/G44/G49) (36) 3.7 刀具长度量测(G43/G44/G49) (37) 3.8 手动资料输入(MDI ) (38) 3.9 图形模拟 (39) 3.10在新代控制器下检查NC程序 (40) 第四单元程序制作指令说明 (41) 4.1G码指令一览表 (41) 4.2M码指令说明 (42) 第五单元新代控制器网络连接 (44) 5.1网络设定 (44) 5.2网络疑难问题解决方法 (47) 5.3联网最重要的三点 (51) 铣床操作 2、立式摇臂万能铣床 如图3-2所示,这类铣床的特点具有广泛的万用性能。这种铣床能进行以铣削为主的多种切削加工,可以进行立铣、卧铣、镗、钻、磨、插等工序,还能加工各种斜面、螺旋面、沟槽、弧形槽等。适用于各种维修,尤其适用于生产各种工夹模具制造。该机床结构紧凑,操作灵活,加工范围广,是一种典型的多功能铣床。 图3-2 立式摇臂万能铣床 1-立铣头 2-主轴 3-工作台 4-横向溜板 5-升降台 6-床脚 7-电器箱 8-纵向走刀器 9-床身 10-电子尺 11-摇臂 3、龙门铣床 龙门铣床是无升降台铣床的一种类型,属于大型铣床。铣削动力安装在龙门导轨上,可做横向和升降运动;工作台安装在固定床身上,仅做纵向移动。龙门铣床根据铣削动力头的数量分别有单轴、双轴、四轴等多种形式。 图3-3所示是一台龙门铣床,铣削时,若同时安装多把铣刀,可铣削工件的几个表面,工作效率高,适宜加工大型箱体类工件表面,如机床床身表面等。1 2 3 5 7 8 10 11 4 6 9 图3-3 龙门铣床 4、卧式铣床 图3-4所示是卧式铣床的外形图。其主要特征是铣床主轴轴线与工作台台面平行。因主轴呈横卧位置,所以称为卧式铣床。 铣削时,将铣刀安装在与主轴相连接的刀轴上,随主轴做旋转运动,被切工件安装在工作台面上对铣刀做相对进给运动从而完成切削工作。 卧式铣床加工范围很广,可以加工沟槽、平面、特形面、螺旋槽等。卧式万能铣床还带有较多附件,因而加工范围比较广,应用范围广泛。 图3-4 X6132型卧式万能铣床 二、铣床型号的编制方法 铣床的型号不仅是一个代号,它能反映出机床的类别、结构特征、性能和主要的技术规程。机床型号编制是按1994年发布的《金属切削机床型号编制方法》(GB /T15375—1994)执行。铣床型号的编制,是采用汉语拼音字母和阿拉伯数字按一定规律组合排列而成的。这里仅介绍表示法和机床类别代号、机床通用特性代号、铣床类组系代号及主参数或设计顺序号的意义。 1、各代号的意义 (1)类代号 机床类代号用汉语拼音字母表示,处于整个型号的首位。例如“铣床类”第一个汉字拼音字母是“X ”(读作“铣”),则型号首位用“X ”表示;例如“磨床类”,就用拼音字母“M ”表示机床代号。 (2)机床通用特性及结构特性代号 机床通用特性代号用汉语拼音字母表示,位居类代号之后,用来对类型和规格相同而结构不同的机床加以区分。例如“数字控制铣床”,机床类别代号用“X ”表示,居首位,通用特性代号用“K ”表示,位居“X ”之后,其汉语拼音字母的代号为“XK ”。如果结构特性不同,也采用汉语拼音字母表示,位居通用特性之后,但具体字母表示意义没有明文规定。 (3)组、系代号 机床组、系代号用两位阿拉伯数字表示,位于类代号或特性代号之后。例如铣床“X5032”,在“X ”之后的两位数字“50”表示立式升降台式铣床,例如铣床“X6132”,在“X ”之后的两位数字“61”表示卧式万能升降台式铣床。 (4)主要参数代号或设计顺序代号 机床型号中的主要参数代号是将实际数值除以10或100,折算后用阿拉伯数字表示的,位居组、系代号之后。机床的主参数经过折算后,当折算值大于1时,用整数表示,如工作台面宽度320mm 是“X5032”的主参数,按l /10折算值为32,大于1,则主参数代号用“32”表示。也有一些用1/100进行折算表示,常见于龙门铣床、双柱铣床等较大型的铣床。各种机床的主参数内容有所不同。如“X5032”、“X6132”铣床的主参数都是工作台面的宽度,而键槽铣床则表示加工槽的最大宽度。 机床的统一名称和组、系划分,以及型号中主参数的表示方法,见标准GB /T15375—1994中的金属机床统一名称和类、组、系划分表。 2、型号举例 X 6 1 32 X 6 3 25 三、X6325 型立式摇臂万能铣床主要部件的功用主参数:工作台面宽度的1/10 系别:万能升降台型 组别:卧式铣床 类别:铣床 主参数:工作台面宽度的1/10 系别:万能摇臂型 组别:卧式铣床 类别:铣床 铣床操作说明书 1. 将机台电源开关(33)打开;正反转开关(30)转到for正转位置上; 2. 校正机台主轴(8)的垂直度及虎钳平行度,并把虎钳牢固的锁紧在工作平台(10)上; 3. 放两个高度合适的垫块在虎钳上(垫块高度取决于将工件高出虎钳高度有利于寻边器作业,并且虎钳夹持部分要超过工件厚度一半以上),将工件放在垫块上,转动虎钳手柄将工件平稳的固定在虎钳上. 4. 选择合适的套筒夹,把寻边器装于机台主轴刀杆头(9)内,将高低速转换开关(38),转至H檔,主轴转动开关(22)打到转动位置,转动主轴变速开关(e) ,将转速调整在500rpm~550rpm之间,对工件进行寻边(根据图纸要求把工件分中或者寻单边); 5. 以分中寻边方式进行加工,转速调好后打开紧急停止开关(d),按下电源开关(a),再将主轴转动开关(b)打开,寻边器由主轴带动转起来,开始寻边,用手摇动左右,前后移动摇动游戏杆(13),(16)先寻A,B边,寻好后Y轴归零,再寻BC边,寻好后X轴归零,转过来寻CD边,寻好后分中Y轴,最后寻DA边,再分中X轴,这样分中寻边就寻好了,0,0一般与模具中心线重合,如果不重合,将其移至模具中心线归零。注意在分中时应多次寻一条边,寻好后再寻下一边,以保证寻边更加准确; 6. 根据工件的材质和开槽的大小选择合适的铣刀,装夹在主轴夹头内,装夹刀具凸出长度应尽量减小,但不可夹持刀具刃口,刀具装夹时需夹紧牢固; 7. 根据刀具的大小及工件的材质选择适当的转速,先在工件顶面碰刀,先将铣刀直径1/4面积对于工件上,然后用手慢慢均匀向上摇动上,下移动摇杆(35),用力不可过猛,以免损坏刀具或工件,待碰刀后将Z轴归零,然后下降约1~2mm,接着用手摇至上次归零处0.05~0.08mm处.再半条半条的进刀,待刚好进半条时碰到工件为准,再次将Z轴归零,这样Z轴碰刀完成; 8. 进行开-槽,按下主轴转动开关(b),根据铣刀大小,工件材质和开槽深度进行铣削工作,注意深度不能一次性到位,应分两次或两次以上阶段进行加工(包括侧壁加工),注意预留余量给磨床加工,一般留单边0.15mm,然后根据图纸要求进行其它的孔穴加工(具体加工方法可参考铣床组教育数据); 9. 在铣削过程中注意刀具是否有异常现象,如果有异常情况应立即停机,进行修磨或更换刀具,不可继续使用已磨损或破损的刀具; 10. 加工过程中选择适当的切削液,以减少刀具磨损. 注意事项: 1. 在整个加工过程中,不可载手套,应穿工作服、安全鞋,对于加工过程中有铁屑飞溅时应作好眼睛的保护工作; 2. 加工过程中不能用手或碎布等杂物接触正在转动的刀具,在清理铁屑时要确保刀具完全停止运转才能清除铁屑; 3. 铣床运转过程中不得变动高低速转换杆(38); 4. 铣床高速挡转速不可低于450rpm,不可高于3600rpm,低速挡时不可低于60rpm,不可高于480rpm; 5. 在加工过程中每加工完一个步骤,需将工件毛边打干凈,虎钳虎口板擦拭干凈,再进行下一步操作; 6. 为保证精度,在加工时应多次测量工件,以求将误差减到最小; 7. 各光学尺在打扫卫生时,不可用风枪吹拭(以免影响精度),打扫时用羊毛刷将铁屑等杂物清扫干凈,然后用抹布擦拭干凈即可; 8. 机台其它地方打扫时,可先用风枪吹拭,再用抹布擦干凈. 数控铣床及加工中心实习报告数控铣床及加工中心研修制品报告 工程实训报告(数控铣) 班级填空: 1.数控加工中心机床与数控铣床主要区别在于加工中心有自动换 刀的刀。2.通常数控铣床都具有直线插补,圆弧插补功能。 3.通常数控铣床检查程序的有图形模拟检查,试切削检查。 4.用于数控铣床准备功能的指令代码是G,辅助功能的指令代码是M,刀具本人号的指令代码是T,刀具补偿号的指令代码是D。 5.数控 铣床对刀的过程,实质上是确定_工件坐标系_的过程。 6.数控铣床抵扣刀具半径减免的准备功能字指令有__G40_ _G41__ _G42__。7.数控铣床常用数控铣的工件坐标系指示有G54 G55 G56 G57。 8.数控铣床绝对坐标本人程时指令为G90,采用相对坐标本人程时指令终其一生为G91。9.通常数控铣床要必须进行刀具半径补偿时需要选择坐标平面,其指令是_G17_ _G18_ G19。10.数控铣床圆弧 插补用半径本人程时,要求当圆弧对应的圆心角大于180°时,CR赋 值为_负数_;当圆弧对应的圆心角本人于等于180°时,CR赋值为__ 正数_。二单项选择: 1.确定机械加工坐标轴时,般应先确定(A)轴。A.Z轴;B.X轴; C.Y轴; D.A轴; 2.通常笔砚床冷却液自动手动打开的M 3.数控铣床主轴全部停止的M 4.数控铣床的基本控制坐标轴数是(D)个轴。A.六;B.五;C.四; D.三; 5.数控铣床的F功能常用(A) 姓名组别成绩6.数控铣床的S功能常用(B) 7.当加工程序结束返回到程序作结赶回时,应当采用(C) 8.数控铣床与移动无关的准备功能字指令是(D)。A.G01;B.G02; C.G03; D.G04; 9.要求主轴以700转/分钟作顺时针运转前一天, 10.立式数控铣床的返回值坐标平面是(B)。A.G01;B.G17; C.G18; D.G19;三简答:1.本人写图1所示零件的楔形加工程序。(但非机械专业不要求) %(_N_CN0001_MPF;$PATH=/_N_MPF_DIR)N1G17G54G90G00X-10Y- 10Z0M03S800LFN2G01Z- 2F50M08LFN3G41T01D01X10Y10LFN4Y55LFN5G02X15Y60CR=5LFN6G01X55L FN7G02X60Y55CR=5LFN8G01Y15LFN9G02X55Y10CR=5LFN10G01X15LFN11G0 2X10Y15CR=5LFN12G01G40X-10Y-10LFN13G00Z10LFN14M30LF% 4×图 扩展阅读:数控车床铣床加工中心实训项目研究报告经典 数控车床铣床加工信息中心分析报告实训项目报告 三部分报告总结 三学习心得 (14) 前言 我国的数控机床无论从产品种类技术水平品质和产量上 都产量取得了很大的发展,在些关键技术方面也拿下了重大突破。据 車床程式製作指令說明一、G碼指令說明 G碼指令一覽表 G00:直線快速定位 指令格式: G00 X(U)___ Z(W)___; X、Z:指定點位置 (絕對值方式) U、W:指定點位置 (增量值方式) 說明: G00指令為快速移動之定位,只能作點到點之定位,而不能有任何切削動作,主要目地在節省無切削狀況的移動時間;在車床程式中,常使用在機械原點到工件切削起點行程,或工件切削結束點回到機械原點行程。在絕對值方式(G90)中,刀具以快速移動定位至座標系的某一位置;在增量值方式(G91)中,刀具由目前位置,以某一距離,快速移動至另一位置。 範例: Z 程式說明: 刀具由A點到O點未必為只用一定之路徑,可考量使用之現況而採用所要使用的方式,其刀具接近工件可使用三種方式及各三種路徑。 1. 絕對值方式: (1). G00 Z0.0;// A.→B. X40.0;// B.→O. (2). G00 X40.0 Z0.0;//A.→C.→O. (3). G00 X40.0;//A.→D. Z0.0;//D.→C.→O. 2. 增量值方式: G00 W-100.0;// A.→B. U-60.0;// B.→O. G00 U-60.0 W-100.0;//A.→C.→O. G00 U-60.0;//A.→D. W-100.0;// D.→C.→O. 3. 絕對值與增量值方式合併使用: (1). G00 Z0.0;或G00 W-100.0; U-60.0;X40.0; (2). G00 X40.0;或G00 U-60.0; W-100.0;Z0.0; (3). G00 X40.0 W-100.0;或G00 U-60.0 Z0.0; 铣床数显表操作手册 1》PCD圆周分孔 等分圆弧功能(PCD功能)各项所需定义参数: 1.圆心位置(CTPOS:是指圆弧中心相对于对刀清零时的刀具中心的位置. 2.直径(DIA):要等分的圆弧直径. 3.点数(N UMEER):将圆弧等分的点数.如将 360度圆等分8段应设置9 个点数, 因第一个点和第九点正好重合。 4.起始角度(ST ANG):要等分圆弧的起点角度. 5.结束角度(ED ANG):要等分圆弧的结束点角度. 2》SMOOTH平滑R 平滑R(SMOOTH )功能使用步骤: 1.选择平滑R(SMOOTH)功能. 2.选择加工平面XY、XZ或YZ. 3.输入圆弧中心位置(CT POS).圆弧中心位置是指圆弧中心相对于对刀清零时的刀具的位置. 4.输入圆弧半径(RADIUS). 5.输入刀具直径(TLDIA).加工XZ和YZ平面上的圆弧时,使用平底铣刀加 工R,是用刀角端加工,刀具直径大小对加工并无影响,请输入刀具直径(TLDIA) = 0. 6.输入最大切割量(MAXCUT此功能加工圆弧,每刀切割量相等. 7.输入圆弧的起始角度(STAN) 8.输入圆弧的结束角度(EDAN) 9 .确定内、外圆弧加工方法A RD+TL ARD-TL 10.按轴显移动机床至加工起点,然后逐点加工圆弧. 3》SIMPLE简易R 1.选择简易R功能(SIMPLE). 2.选择R加工形式,形式为预设的 1-8型,提示形式为(WHICH . 3.选择加工平面XY、XZ或YZ. 4.输入圆弧的半径( RADIUS). 5.输入刀具直径(TLDIA)0加工XZ和YZ平面上的圆弧时,使用平底铣刀加 工R,是用刀角端加工,刀具直径大小对加工并无影响,请输入刀具直径(TLDIA) =0o 6.输入最大切割量(MAXCUT在加工XZ和YZ平面上的圆弧时,是指 Z轴方向每步进刀量,在加工过程中,可改变最大切割量;在加工XY平面上的圆弧时,(MAXCUT 是指每刀的切割量,此切割量每刀相等0 7.按显示逐点加工圆弧. 4》斜线打孔功能(M ODE) 斜线打孔功能操作参数: 1.斜线长度(LENGTH):起始孔中心至结束孔中心的距离.在选择长度方 (数控加工)数控车床新代 说明书 目录 第壹单元新代控制器面板操作说明2 1.1新代控制器面功能树状图2 1.2 屏幕部分3 1.3主功能界面4 1.3.1F1:機台設定5 1.3.1.1 F1:座標切換.6 1.3.1.2 F2:1/2 座標.6 1.3.1.3 F3:清除座標.6 1.3.1.4 F4:相對座標全部清除6 1.3.1.5 F5:座標偏移量.7 1.3.2F2:程式編輯8 1.3. 2.1 F1:插入循環9 1.3. 2.2 F2:刪除行9 1.3. 2.3 F3:編輯循環10 1.3. 2.4 F5:檔案編輯子功能11 1.3. 2.5F7:圖形模擬15 1.3. 2.6 F8:檔案管理17 1.3.4F4:執行加工19 1.3.4.1F1:座標顯示19 1.3.4.2F2:圖形調整20 1.3.4.3F3:MDI 輸入21 1.3.4.4 F4:加工參數設定22 1.3.4.5 F8:工作記錄23 1.3.5F5:警報顯示24 1.3.5.1 F1:現存警報24 1.3.5.2 F2:歷來警報24 第二单元机械操作面板说明25 2.1 第二面板操作功能說明25 2.1.1电源开25 2.1.2电源关25 2.1.3紧急停止25 2.1.4原点模式寻原点功能25 2.1.5手动运动模式25 2.1.6手动寸动模式26 2.1.7MPG寸动模式26 2.1.8自动加工模式26 2.1.9MDI加工模式27 2.1.10MPG模拟功能27 2.1.11单节执行27 2.1.12主轴控制28 2.1.13工作灯28 2.1.14加工液28 2.1.15程序暂停28 2.1.16快速归始28 2.1.17快速进给的速度28 2.2文字键说明:29 第三单元使用新代控制器的方法30 3.1 原点复归31 3.2 手动功能(JOG ,INC_JOG ,MPG)32 3.3 设定工作坐标(G5 4..G59)33 3.4 开启档案(编辑/联网文件夹)34 3.5 指定壹个执行NC程序(自动)35 3.6 刀具设定(G40/G41/G42 ,G43/G44/G49)36 3.7 刀具长度量测(G43/G44/G49)37 3.8 手动资料输入(MDI )38 F A N U C车床操作说明Newly compiled on November 23, 2020 数控车床操作快速入门 第1章操作面板 机床操作面板 数控车床操作面板如图1-1所示。本节介绍各按钮、旋钮的功能。 图1-1数控车床操作面板 1.1.1 辅助功能键区 液压启动主轴降速主轴升速数码显示 液压尾座主轴停止主轴点动手动润滑超程释放 液压卡盘主轴正转主轴反转冷却液手动选刀 1.1.2 手动控制轴运动键区 X轴参考点指示 X轴负方向移动 Z轴参考点指示 Z轴负方向移动手动快速 Z轴正方向移动 页面切换 X轴正方向移动页面切换 1.1.3 模式选择键区 编辑方式手动数据输入方式存储程序自动方式 手动进给手摇脉冲返回参考点方式 手摇脉冲(快速倍率1%) 手摇脉冲(快速倍率25%) 手摇脉冲(快速倍率50%) 手摇脉冲1(快速倍率100%) X轴手摇脉冲进给选择 Z轴手摇脉冲进给选择 机床锁住空运行程序段跳步 单程序段进给保持程序保护1.1.4 开关控制按钮 紧停按钮 NC启动/停止循环启动/进给保持 1.1.5 进给倍率 进给倍率可以在0%~%160之间调整. MDI键盘 FANUC系统的MDI面板如图1-2所示。本节介绍MDI面板中各个按键的功能。 1.2.1 复位键(RESET) 复位些键可以使CNC复位或者取消报警等。 1.2.2 帮助键(HELP) 帮助健用于获得对MDI 键操的帮助。 1.2.3 地址/数据键 MDI面板上的上面4街行为地址/数据键。这些键用于向系统输入字地址符和数据。每个键上有两个符号,小字符为上档,按下SHIFT键后这些键为上档一次。 图1-2 FANUC系统MDI键盘 1.2.4 上档键(SHIFT) 在MDI键盘上有些键具有两个功能按下上档键(SHIFT),可以在这两个功能之间进行切换。当一个键右下脚的字母可被输入时,就会在屏幕上显示一个特殊的字符。 1.2.5 光标控制键 光标控制键有四个箭头键和两个换页键。 1. 右箭头键(→) 这个键用于将光标向右或者向前移动。光标以小的单位向前移动,每按一下这个键光标移动一个字。 2. 左箭头键(←) 这个键用于将光标向左或者往回移动。光标以小的单位往回移动,每按一下这个键光标移动一个字。 3. 下箭头键(↓) 这个键用于将光标向下或者向前移动。光标以大的单位向前移动,每按一下这个键光标移动一个程序段。 目录 第一单元新代控制器面板操作说明2 1.1新代控制器面功能树状图2 1.2 屏幕部分3 1.3主功能界面4 1.3.1F1:機台設定5 1.3.1.1 F1:座標切換.6 1.3.1.2 F2:1/2 座標.6 1.3.1.3 F3:清除座標.6 1.3.1.4 F4:相對座標全部清除6 1.3.1.5 F5:座標偏移量.7 1.3.2F2:程式編輯8 1.3. 2.1 F1:插入循環9 1.3. 2.2 F2:刪除行9 1.3. 2.3 F3:編輯循環10 1.3. 2.4 F5:檔案編輯子功能10 1.3. 2.5F7:圖形模擬14 1.3. 2.6 F8:檔案经管16 1.3.4F4:執行加工19 1.3.4.1F1:座標顯示19 1.3.4.2F2:圖形調整20 1.3.4.3F3:MDI 輸入21 1.3.4.4 F4:加工參數設定21 1.3.4.5 F8:工作記錄22 1.3.5F5:警報顯示24 1.3.5.1 F1:現存警報24 1.3.5.2 F2:歷來警報24 第二单元机械操作面板说明25 2.1第二面板操作功能說明25 2.1.1电源开25 2.1.2电源关25 2.1.3紧急停止25 2.1.4原点模式寻原点功能25 2.1.5手动运动模式25 2.1.6手动寸动模式26 2.1.7MPG寸动模式26 2.1.8自动加工模式26 2.1.9MDI加工模式27 2.1.10MPG模拟功能27 2.1.11单节执行27 2.1.12主轴控制28 2.1.13工作灯28 2.1.14加工液28 2.1.15程序暂停28 2.1.16快速归始28 2.1.17快速进给的速度28 2.2文字键说明:29 第三单元使用新代控制器的方法30 3.1原点复归31 3.2手动功能(JOG ,INC_JOG ,MPG)32 3.3设定工作坐标(G5 4..G59)33 3.4开启档案(编辑/联网文件夹)34 3.5 指定一个执行NC程序(自动)35 3.6刀具设定(G40/G41/G42 ,G43/G44/G49)36 3.7刀具长度量测(G43/G44/G49)37 3.8 手动资料输入(MDI )38 3.9图形模拟39 3.10在新代控制器下检查NC程序40 第四单元程序制作指令说明41 4.1G码指令一览表41 4.2M码指令说明42 第五单元新代控制器网络连接44 5.1网络设定44 5.2网络疑难问题解决方法47 5.3联网最重要的三点51 铣床数显表操作手册 1》PCD圆周分孔 等分圆弧功能(PCD 功能)各项所需定义参数: 1.圆心位置(CT POS):是指圆弧中心相对于对刀清零时的刀具中心的位置. 2.直径(DIA):要等分的圆弧直径. 3.点数(NUMBER):将圆弧等分的点数.如将360度圆等分8段应设置9个点数,因第一个点和第九点正好重合。 4.起始角度(STANG):要等分圆弧的起点角度. 5.结束角度(EDANG):要等分圆弧的结束点角度. 2》SMOOTH平滑R 平滑R(SMOOTH)功能使用步骤: 1.选择平滑R(SMOOTH)功能. 2.选择加工平面XY、XZ或YZ. 3.输入圆弧中心位置(CTPOS).圆弧中心位置是指圆弧中心相对于对刀清零时的刀具的位置. 4.输入圆弧半径(RADIUS). 5.输入刀具直径(TL DIA ).加工XZ和YZ平面上的圆弧时,使用平底铣刀加工R,是用刀角端加工,刀具直径大小对加工并无影响,请输入刀具直径(TL DIA )=0.6.输入最大切割量(MAX CUT ).此功能加工圆弧,每刀切割量相等. 7.输入圆弧的起始角度(ST ANG). 8.输入圆弧的结束角度(ED ANG ). 9.确定内、外圆弧加工方法ARD+TL、ARD-TL。 10.按轴显移动机床至加工起点,然后逐点加工圆弧. 3》SIMPLE简易R 1.选择简易R功能(SIMPLE). 2.选择R加工形式,形式为预设的 1-8型,提示形式为(WHICH). 3.选择加工平面XY、XZ或YZ. 4.输入圆弧的半径(RADIUS). 5.输入刀具直径(TL DIA)。加工XZ和YZ平面上的圆弧时,使用平底铣刀加工R,是用刀角端加工,刀具直径大小对加工并无影响,请输入刀具直径(TL DIA)=0。 6.输入最大切割量(MAX CUT).在加工XZ和YZ平面上的圆弧时,是指Z轴方向每步进刀量,在加工过程中,可改变最大切割量;在加工XY平面上的圆弧时,(MAX CUT)是指每刀的切割量,此切割量每刀相等。 7.按显示逐点加工圆弧. 4》斜线打孔功能(MODE) 斜线打孔功能操作参数: 1.斜线长度(LENGTH):起始孔中心至结束孔中心的距离.在选择长度方式(MODEL)时,需输入此数据. 2.步长(STEP):相邻两孔之间的距离.在选择步长方式(MODES)时,需输入此数据. 3.角度(ANGLE):指斜线在坐标平面上的位置方向. 数控铣床进给系统结构设计说明书 目录 前言 (1) 1.原始条件和设计要求 (2) 2.数控机床的加工原理 (4) 3.进给伺服系统概述 (5) 4.纵向进给系统的设计计算 (7) 4.1丝杠螺母静态设计 (7) 4.2丝杠螺母动态设计 (9) 4.3变速机构设计 (11) 4.4电动机的静态设计 (13) 5.电动机的选取与减速结构的设计 (16) 5.1电动机的选取 (16) 5.2减速机构的选取设计 (16) 6.进给系统的结构设计 (17) 7.滚珠丝杠螺母副的设计 (17) 总结 (19) 致谢 (20) 参考文献 (21) 前言 我国目前机床总量380余万台,而其中数控机床总数只有11.34万台,即我国机床数控化率不到3%。近10年来,我国数控机床年产量约为0.6~0.8万台,年产值约为18亿元。机床的数控化率仅为6%。这些机床中,役龄10年以上的占60%以上;10年以下的机床中,自动/半自动机床不到20%,FMC/FMS等自动化生产线更屈指可数(美国和日本自动和半自动机床占60%以上)。可见我们的大多数制造行业和企业的生产、加工装备绝大数是传统的机床,而且半数以上是役龄在10年以上的旧机床。用这种装备加工出来的产品国内、外市场上缺乏 竞争力,直接影响一个企业的的生存和发展。所以必须大力提高机床的数控化率。而相对于传统机床,数控机床有以下明显的优越性: 1、可以加工出传统机床加工不出来的曲线、曲面等复杂的零件。 2、可以实现加工的柔性自动化,从而效率比传统机床提高3~7倍。 3、加工零件的精度高,尺寸分散度小,使装配容易,不再需要“修配”。 4、可实现多工序的集中,减少零件在机床间的频繁搬运。 5、拥有自动报警、自动监控、自动补偿等多种自律功能,可实现长时间无人看管加工。 因此,采用数控机床,可以降低工人的劳动强度,节省劳动力(一个人可以看管多台机床),减少工装,缩短新产品试制周期和生产周期,可对市场需求作出快速反应。此外,机床数控化还是推行FMC(柔性制造单元)、FMS(柔性制造系统)以与CIMS(计新代数控车床宏程序说明

数控铣床操作手册

数控车床铣床加工中心实训项目报告经典

自动车床操作说明

客户常问的10大问题以及分析

OKUMA数控铣床操作手册

数控车床新代说明书

铣床操作说明

铣床操作说明书

数控铣床及加工中心实习报告

新代车床程式手册-正文

铣床数显表操作手册

(数控加工)数控车床新代说明书精编

FANUC车床操作说明

数控车床新代说明书范本

铣床数显表操作手册

数控铣床进给系统结构设计说明书