Al-Mg-Si合金的原子成键与性能的关系

第 23 卷第 5 期中国有色金属学报 2013 年 5 月 V ol.23 No.5 The Chinese Journal of Nonferrous Metals May2013 文章编号:1004-0609(2013)05-1226-08

Al-Mg-Si 合金的原子成键与性能的关系

高英俊,陈皓天,朱甜霞,张 爽,黄创高

(广西大学 物理科学与工程技术学院,南宁 530004)

摘 要:应用基于价键理论和能带理论建立的固体与分子经验电子理论(EET)和改进的界面TFD理论,将合金宏 观性能的研究追溯到原子成键的电子结构层次,并对 Al-Mg-Si 合金的序列析出相内部原子间的价电子成键及其 与基体界面间形成的界面键络特征研究进行总结,比较各析出相的键强、结合能以及析出相与基体的界面能。结 果表明: β″相对合金的强化作用最显著, pre-β″相的次之; 结合能与最强键键能的变化也能反映熔点的变化,pre-β″ 相、 β″相与U1 相的熔点比基体和其他GP区的熔点高; 各析出相的键强演变规律与实验强化曲线的变化规律相符。

关键词:Al-Mg-Si合金;析出相;原子成键;界面

中图分类号:TG111 文献标志码:A

Relationship between atomic bonding and property of Al-Mg-Si alloy

GAO Ying-jun,CHEN Hao-tian, ZHU Tian-xia, ZHANG Shuang,HUANG Chuang-gao

(School of Physics Science and Engineering, Guangxi University, Nanning530004, China)

Abstract: The macro-property of the alloy was gone back to the electronic scale of atomic bonding by using the empirical electronic theory (EET) in solid and molecule and the improved interface TFD theory established based on bond theory and band theory. The investigation of interface bonding feature of the atomic bonding of sequence phase and the atomic bonding at the interface between the matrix and the precipitate in Al-Mg-Si alloy was systematically summed through comparing the bond strength, cohesive energy, interface energy between the precipitate and the matrix. The results show that the most effect of strengthening for the alloy is owing to theβ″ phase, the second is the pre-β″phase? the variation of the cohesive energy and the strongest bond energy can also show the melting point of the alloy, which indicates that the melting points of pre-β″ phase, β″ phase and U1 phase are higher than those of GPZ phases and the matrix. The calculated results of atomic bond strength evolution of precipitates are in good agreement with the experiment results of the strengthening alloy.

Key words: Al-Mg-Si alloy?precipitate?atomic bonding?interface

Al-Mg-Si 合金由于具有较低密度、 较高强度和优 良的力学性能,已广泛应用于车辆和飞机结构件等领 域 [1?2] ,如半铝或纯铝结构车辆、大型双层客车,时速 300 km/h 以上的高速新结构铁路客车、高速磁垫式和 气垫式铁道车辆以及新型混合结构车辆等。Al-Mg-Si 合金的析出相对合金的力学性能有很大影响,但目前 的研究主要集中在对其挤压性能、淬火敏感性以及焊 接性能等方面 [3?5] , 对其析出相的原子键络层次的研究 则鲜有报道。在本文作者研究小组发表的系列论 文 [6?12] 中,应用 EET 理论 [13] 和改进的 TFD 理论 [14] 从 价电子结构层次对Al-Mg-Si合金的GPZ、pre-β″、β″、 β′、U1、U2 和 β 相的原子键络进行了系统的计算和分

基金项目:国家自然科学基金资助项目(50061001,50661001,51161003);广西自然科学重点基金资助项目(2012GXNSFDA053001);广西大学科 研基金资助项目(XJZ110611)

收稿日期:2012-05-16;修订日期:2012-11-26

通信作者:高英俊,教授,博士;电话:0771-3232666;E-mail:gaoyj@https://www.360docs.net/doc/1c13021735.html,

第 23 卷第 5 期 高英俊,等:Al-Mg-Si 合金的原子成键与性能的关系

1227

析,利用这些电子结构参数建立微观参量与合金宏观 性能之间联系,揭示合金强化作用的微观机理。本文 作者在上述的研究基础上,系统归纳总结 Al-Mg-Si 合金的序列析出相的微观原子成键和界面的微观原子 键结合特征规律,及其对合金力学性能影响的微观机 理, 将合金宏观性能追溯到原子成键的电子结构层次。

1 价电子结构与合金性能

1.1 析出相与合金强度的关系

合金的强度指材料在外力作用下抵抗变形以及断 裂的能力。在EET 理论中,用强度因子Y (最强键上共 价电子总数占总的价电子数的百分比)来表示材料的 强度。材料的强度因子越大,则材料的强度越高。铝 合金的强化机制有固溶强化、弥散强化、析出相强化 和界面强化等。刘志林 [15] 以EET 理论为基础,将合金 时效后强度的变化量定义为各种强化机制下力学性能 改变量的代数和。 各强化机制下Al-Mg-Si 合金力学性 能的改变量取决于该强化机制的强化系数和强化权 重。本文作者研究Al-Mg-Si 合金析出相的强化作用。 根据EET 理论定义的强化系数S 以及强化权重W [15] , 可以计算该合金时效强化各相的强度增量。主要公式 由文献[15]给出:

Al)

( A

A

a n n S =

(1) ? + =

Z

i i

i c c c c s y x y x y x x W (2)

W

S ) 1 ( Al)

( b b - = D a d s (3)

式中: Δσb 为时效强化强度增加量; x s 为强化权重系数; x c 和 y c 为析出相的体积分数;x i 和 y i 为合金元素的摩

尔分数;n A 为析出相最强共价键对数; Al)

(A

α n 为基体 Al 的最强共价键对数; Al) ( b α d 为基体相的强化系数。 另外,刘志林等 [14] 定义了强度因子Y (最强键上共价电 子对数与总价电子对数之比)。

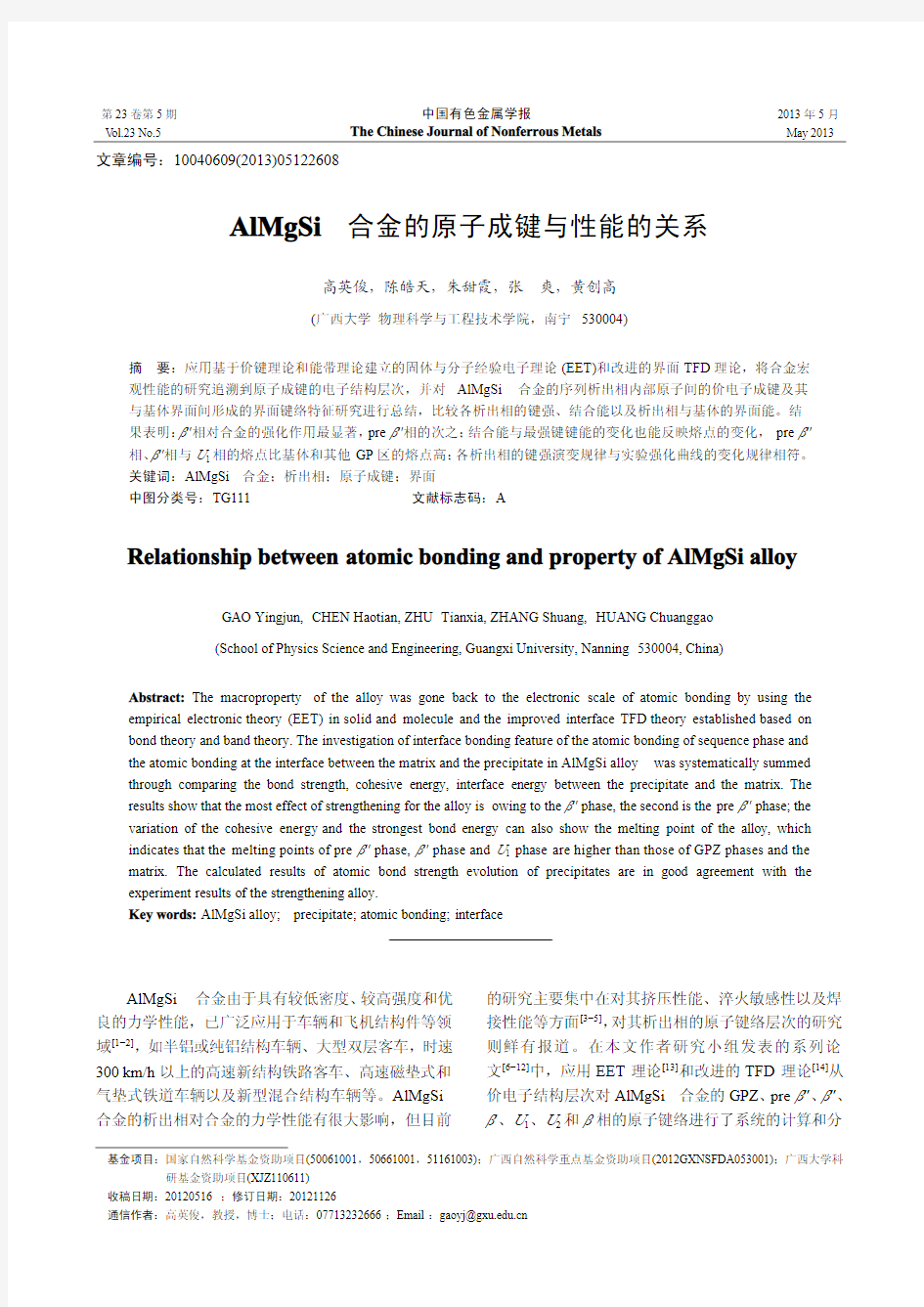

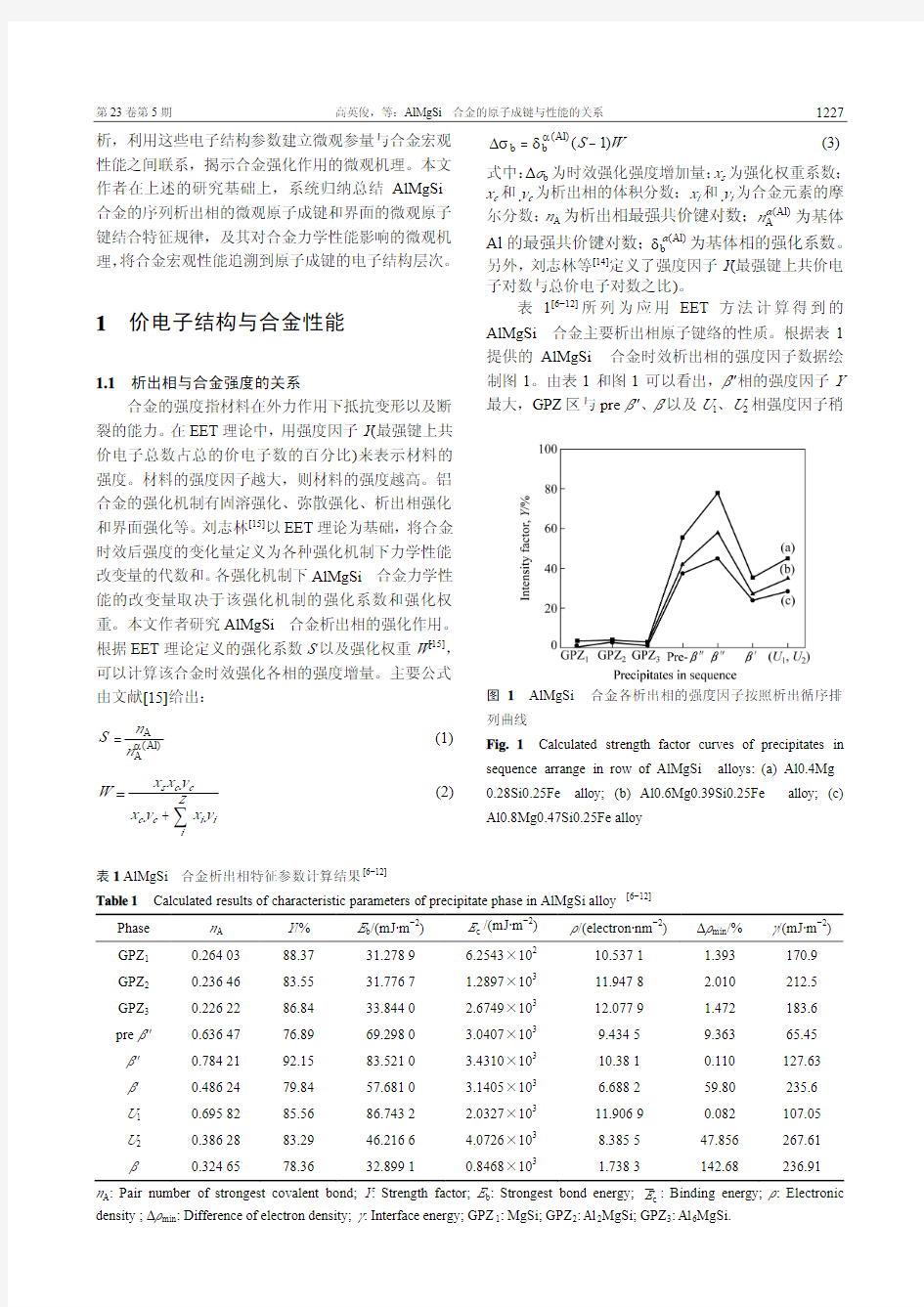

表 1 [6?12]

所列为应用 EET 方法计算得到的 Al-Mg-Si 合金主要析出相原子键络的性质。根据表 1 提供的 Al-Mg-Si 合金时效析出相的强度因子数据绘 制图 1。由表 1 和图 1 可以看出,β″相的强度因子 Y 最大,GPZ 区与pre-β″、β′以及U 1、U 2 相强度因子稍

图 1 Al-Mg-Si 合金各析出相的强度因子按照析出循序排 列曲线

Fig. 1 Calculated strength factor curves of precipitates in sequence arrange in row of Al-Mg-Si alloys: (a) Al-0.4Mg- 0.28Si-0.25Fe alloy? (b) Al-0.6Mg-0.39Si-0.25Fe alloy? (c) Al-0.8Mg-0.47Si-0.25Fe alloy

表1Al-Mg-Si 合金析出相特征参数计算结果 [6?12]

Table 1 Calculated results of characteristic parameters of precipitate phase in Al-Mg-Si alloy

[6?12]

Phase n A Y /% E b /(mJ?m ?2

)

c E /(mJ?m ?2

) ρ/(electron?nm ?2

)

Δρmin /% γ/(mJ?m ?2

)

GPZ 1 0.26403 88.37 31.2789 6.2543×10 2 10.5371 1.393 170.9 GPZ 2 0.23646 83.55 31.7767 1.2897×10 3

11.9478 2.010 212.5 GPZ 3 0.22622 86.84 33.8440 2.6749×10 3

12.0779 1.472 183.6 pre-β″ 0.63647 76.89 69.2980 3.0407×10 3

9.4345 9.363 65.45 β″ 0.78421 92.15 83.5210 3.4310×10 3

10.381 0.110 127.63 β′ 0.48624 79.84 57.6810 3.1405×10 3

6.6882 59.80 235.6 U 1 0.69582 85.56 86.7432 2.0327×10 3

11.9069 0.082 107.05 U 2 0.38628 83.29 46.2166 4.0726×10 3

8.3855 47.856 267.61 β

0.32465

78.36

32.8991

0.8468×10

3

1.7383

142.68

236.91

n A : Pair number of strongest covalent bond? Y : Strength factor? E b : Strongest bond energy? c E : Binding energy? ρ: Electronic

density ?Δρmin : Difference of electron density?γ: Interface energy? GPZ 1: MgSi? GPZ 2: Al 2MgSi? GPZ 3: Al 6MgSi.

中国有色金属学报 2013 年5 月

1228 小。因此,从理论计算可知,β″相是起主要强化作用 的析出相,这与实验结果相符。

表2所列为不同Al-Mg-Si 合金时效强化各析出相 强度增量的计算值。根据表 2 中 Al-0.4Mg-0.28Si- 0.25Fe 、Al-0.6Mg-0.39Si-0.25Fe 和 Al-0.8Mg-0.47Si- 0.25Fe 3 种合金的计算结果,绘制强度曲线,如图 1

所示。与实验得出的强度曲线(图2 [16]

)进行对比可知,

计算得到的强度增量变化规律与实验得出的规律十分 相符。 时效析出的前3个析出相的强度增量较为接近, 且强度变化不大,从 pre-β″析出相开始,强度增量逐 渐变大, 直至β″相达到峰值; 过时效析出相β′出现时, 合金的强度有所下降,这些强度变化规律与如图 2所

表2 不同Al-Mg-Si 合金析出相的强度增量Δσb Table 2

Calculated strength change (Δσb ) of precipitate

phases in Al-Mg-Si alloys with different compositions

Phase Δσ1/MPa Δσ2/MPa Δσ3/MPa GPZ 1 2.0563 2.6518 1.7679 GPZ 2 2.7869 3.6384 2.4255 GPZ 3 1.7758 2.3184 1.5456 pre-β″ 43.0513 55.8211 37.4705 β″ 57.9156 75.0943 50.4079 β′ 27.6659 35.8711 24.0793 U 1 49.2250 63.5635 42.6678 U 2

17.8805

23.1829

15.5613 Δσ1:

For

Al-0.4Mg-0.28Si-0.25Fe

alloy?

Δσ2:

For

Al-0.6Mg-0.39Si-0.25Fe alloy? Δσ3: For Al-0.8Mg-0.47Si-

0.25Fe alloy.

图2 Al-Mg-Si 合金屈服强度实验曲线 [16]

Fig. 2 Yield strength experimental curves of precipitate phase

of Al-Mg-Si alloy [16] : (a) Al-0.4Mg alloy? (b) Al-0.4Mg-0.28Si

alloy? (c) Al-0.6Mg-0.72Si alloy? (d) Al-0.8Mg-1.12Si alloy

示的实验结果十分相符。 1.2 键络特性与合金硬度的关系

由合金各析出相的价电子结构和键能、结合能的 计算结果揭示最强键与硬度之间的关系。合金的硬度 是指其表面抵抗其他物体压入时所引起的塑性变形的 能力。而合金发生塑性变形实际是破坏晶体共价键结 合的能力,共价电子对的多少反映原子键结合能力的 大小。合金最强键上的共价电子数越多,n A 值愈大, 也就是合金的键结合越强, 其抵抗变形的能力也越强, 要破坏该相结构就越不容易,宏观上表现为合金的硬 度越高。从表 1 计算结果可获得合金最强键上的共价 电子数和结合能,得到合金时效析出相最强键的共价 电子数、最强键键能以及结合能随时效时间的变化分 别如图3~5

所示。这些曲线的变化趋势非常相似,与

图3 析出相最强键共价电子对数n A 与时效时间的关系 Fig. 3 Relationship between covalent electron pairs (n A ) of strongest bond in precipitates

and aging time

图4 析出相最强键键能与时效时间的关系

Fig. 4 Relationship between strongest bond energy of precipitates and aging time

第 23 卷第 5 期 高英俊,等:Al-Mg-Si 合金的原子成键与性能的关系 1229

实验硬度曲线(图6 [1]

)相符,其中 3 个可能的 GP 区共 存 [17] ,而 U 1、U 2 和 β′相也共存 [18] ,因此,在考虑合 金的强度变化时,可在共存的时段取共存相的强度平 均值表示。对图 3~5 进行分析可以看出,β″相的最强 键共价电子对数最多,其键能和结合能也最高,当存 在外界应力时, 要使其最强键断裂比较困难。 根据EET 计算的微观强度,推断出β″相在宏观上表现为硬度最 高,β′相与 U 1 的硬度次之,这一规律与实验结果(图

6 [1] )

一致。

图5 析出相结合能与时效时间的关系

Fig. 5 Relationship between binding energy of precipitates

and aging time

图6 Al-Mg-Si 合金在175℃时效硬化实验曲线 [1]

Fig. 6 Experimental hardening curve of Al-Mg-Si alloy aged at 175℃ [1]

1.3 析出相与合金熔点的关系

晶体的熔化是由于热运动时引起原子极大振幅, 破坏了相邻原子间的共价键,使得原子不再保持原来 的状态,即处于 “平衡位置”附近。这里所说的极大振 幅所需要的能量是由温度决定的,当温度足够高时,

振幅可以破坏原子的键络,晶体也就发生熔化 [19?20] 。 晶体熔点的理论计算公式与结合能相似。结合能和最 强键键能的高低都可以反映熔点的高低,因此,可以 推断β″、β′与U 1 相的熔点相对较高。但由于此3相在 时效过程中存在的时间较短, 不容易直接测得其熔点, 因此还没有具体的实验数据与之对应,但是可以通过 理论计算来预测其熔点的高低和变化规律。 1.4 析出相与合金韧性的关系

合金的韧性与结构单元中原子所含的晶格电子 (自由电子)密切相关。按照 EET 理论,晶格电子近似 等价于自由电子,晶格电子对合金性能的影响由该结 构单元中最主要的金属键断开来体现。晶格电子数越 多,则金属键作用特征越明显,其韧性越好。在 Al-Mg-Si 合金中,共价电子数越多,晶格电子数也就 越少,合金中的晶格电子与共价电子的总和即为总价 电子数,也就是说,晶格电子数的变化与强度因子的 变化正好相反,那么可以从强度因子Y 的变化推断其 晶格电子的变化。因此,由表 1 和图 7 可知,β″相、 GPZ 3 区与 U 1 相的强度因子较大,分别为 92.15%、 86.84%和85.56%, 韧性则较差? pre-β″和β′相的强度因 子较小,分别为 76.89%和 79.84%,因此,这些相对 合金的韧性提高有帮助。这些特性也符合通常的经验 规律,即通常情况下,合金的强度和硬度越高,对应 的韧性就会越差。但是,合金的韧性除了与晶格电子 有关外,还与其他因素如温度、缺陷和晶格电子分布 的均匀性有关,因此,在进行材料设计以及实验时还

要考虑上述因素。

图7 析出相强度因子与时效时间的关系

Fig. 7 Relationship between strength factor of precipitates and aging time

中国有色金属学报 2013 年5 月 1230

2 界面结合因子(ρ,Δρ,σ,σ′)

2.1 各析出相的界面结合因子

在作者之前研究工作中已介绍采用改进的 TFD 理论对界面结合因子 [14] 进行计算。ρ 是界面两侧的平 均共价电子密度(简称界面电子密度);Δρ为异相界面 两侧电子密度的差值; σ为一级近似下(满足Δρ<10% 条件)能使界面电子密度连续性保持最好的原子状态 组数;σ′为偏离连续(即 Δρ>10%)的更高级别下可能 连续的原子状态组数。

合金的组成元素不同,界面的结合因子参数 ρ、 Δρ、σ 和 σ′的值会发生一定的变化。TFD 理论表明, 界面性能与界面电子结构参数有如下关系:界面两侧 的电子密度差Δρ愈小(连续性越好,界面应力愈小), 界面上的电子密度 ρ 愈大(界面结合越牢)。依据 EET 与 TFD 理论计算出的各析出相与基体间的相界面结 合因子如表3所列。 改进的TFD理论给出的异相界面 电子结构的物理意义如下: 相界面处电子密度ρ愈高, 界面的原子键络越密,界面结合越牢固;相界面处的 相对电子密度差 Δρ 愈小,界面上的电子密度连续性 愈好,界面原子键络匹配越好,界面畸变能越低,界 面畸变应力愈小,能使界面电子密度保持连续的原子 状态组数σ就越多(界面越稳定,界面强化效果越好); 当偏离界面电子密度连续条件的原子状态组数 σ′愈 大,即外界条件改变时,界面上电子密度的连续性就 越不容易被破坏,则界面在更大应力下保持稳定;反 之,界面畸变应力愈大,界面畸变能就越高,界面越 不稳定。当畸变应力增大到临界值时,界面电子密度 的连续性遭到破坏,将在界面处生成新相或在宏观上 出现裂纹或断裂。界面电子密度连续性的好坏实质上 是点阵原子键络畸变和缺陷而导致的结果,直接影响 到材料的性能。

界面能的高低取决于界面的结构,也反映在界面 处新相形核的难易程度。 表1结果表明, 析出相GPZ、 pre-β″、β″的界面能相对较低,说明在基体中易于先形 成 GPZ、pre-β″和 β″相的晶胚。由于 pre-β″与 β″相同 属于六方型晶体结构,原子排列相似,也为 β″相在 pre-β″相结构基础上发展成为β″相提供便利,pre-β″的 原子排列促进了 β″相的形核。β′与基体间的界面能较 高, 说明该相不易较早地形核与生长, 相对pre-β″和β″ 相,该相的界面结合较弱,因此,β′相对合金界面及 整体的强化作用也就较弱。由合金的强度曲线(图 2) 与硬度曲线(图6)发现,从β′相开始,合金的强度与硬 度有所下降。同时,界面能计算值表明 β′相形核时需 要较大的形核功,从实验研究 [16] 可知,β′相易转变为 U1、U2 相或直接向β相转变。

2.2 界面结合因子与合金性能的关系

界面电子密度的连续性会随着界面处的应力增大 达到一定值时而遭到破坏,此时会伴随着新相的生成 或宏观上表现为材料的断裂。电子密度连续性的好坏 直接反映材料的性能优劣,实质上是点阵畸变引起原 子键络发生变化,导致材料内部产生应力作用 [21] 。这 里根据表 3 中界面结合因子的数值来分析 Al-Mg-Si 合金各析出相界面与合金性能的关系。

从表3可以看出,3种不同类型的GPZ1(MgSi)、 GPZ2(Al2MgSi)、GPZ3(Al6MgSi)以及 pre-β″、β″与基 体形成的相界面的结合因子 Δρ 都满足 Δρ<10%,其 中,GPZ1、GPZ2、GPZ3、pre-β″和β″与基体间形成的 相界面的界面结合因子 Δρ 值相差很小(ΔρMgSi= 1.3932%, MgSi

Al

2

r

D =2.0100%, MgSi

Al

6

r

D =1.4723%, Δρpre-β″=9.363 0%,Δρβ″=0.110 2%),说明这几个相的 相界面电子密度连续性较好,界面应力较小,有利于 这些相的形成。亦即这些界面较容易移动,且有利于 新相的长大,原因是这几个相在时效前期析出,都与 基体存在共格关系,形成的界面能较低。后期的析出 相β′、 U1 和U2 的界面结合因子如表3所示, Δρ>10%, 这表明这 3 个析出相相界面的电子密度都是不连续 的,它们的界面应力比 GPZ1、GPZ2、GPZ3、pre-β″ 和β″与基体间形成的界面应力大,因此,该界面不利 于新相的形核和长大。

界面结合因子中ρ 表征界面结合强度,从表3 和 图8可看出,GPZ1、pre-β″、β″、β′、U1、U2 和β相与

图8 异相界面电子密度与时效时间关系

Fig. 8 Relationship between interface electron density of different phases and aging time

第 23 卷第 5 期 高英俊,等:Al-Mg-Si 合金的原子成键与性能的关系 1231

表3 Al-Mg-Si 合金各析出相与基体相的界面结合因子 [6?12]

Table 3 Interface combination factors of different precipitates and matrix in Al-Mg-Si alloys

[6?12] Interface

Interface combination factor

A phase surface

B phase surface Structure cell

Order ρ/(electron?nm ?2

)

σ σ′ Δρ/% α(Al) Al:4 10.39202 Mg:4 α(Al)(100)

GPZ 1(100)

MgSi Si:5 10.53781 4

8

1.393

α(Al)

Al:5 11.90136 Al:4 Mg:3 α(Al)(100) GPZ 2(100)

Al 6MgSi Si:4 12.07788 25

63

1.472

α(Al)

Al:5 11.90136 Al:5 Mg:2 α(Al)(100) GPZ 3(100)

Al 2MgSi Si:6 11.94798 37

39

2.010

α(Al)

Al: 4 10.392 02 α(Al)(001) pre-β″(010)

Mg 5Si 6 Mg: 2 Si: 6 9.943 5 17 200

9.363

α(Al)

Al: 4 10.392 02 α(Al)(001) β″(010)

Mg 5Si 6 Mg: 3 Mg: 4 Si: 5 10.381 0 11 194

0.110 2

α(Al)

Al: 4 10.392 02 α(Al)(001) β′(001)

Mg 5Si 6 Mg: 3 Si: 6 6.688 2 0

480

59.800

α(Al)

Al:4 10.39200 Al:5 α(Al)(001) U 1(110)

Al 2MgSi 2 Mg:2 Si:5 0.02529 0

138

199.029

α(Al)

Al: 4 10.392 0 α(Al)(001) U 2(010)

Al 4Mg 4Si 4 Al: 6 Mg: 4 Si: 5 6.379 07 0

80

47.856

α(Al)

Al:4 10.3920 Mg:3 α(Al)(001) β(010)

Mg 2Si

Si:4

1.73832

12

142.679

基体 Al 相界面一侧的电子密度为 ρAl =10.392 0

electron/nm 2

, 而GPZ 2 和GPZ 3 相与基体Al 相的界面一 侧电子密度为ρAl =11.9016 electron/nm 2 ,较前者稍大

些;同时,pre-β″界面另一侧的电子密度为 ρpre-β″=

9.943 5 electron/nm 2 ,ρβ″=10.381 0 electron/nm 2 ,ρβ′= 6.6882electron/nm 2 。 由界面结合因子ρ的物理意义可

推断, 这些析出相中β″界面应力最小, 界面结合最强, pre-β″次之。可见,β″与基体间形成的界面结合强度高 于β′、U 1、U 2 和β相与基体间形成的界面结合强度,

这也能说明 pre-β″和 β″的析出更有利于合金界面的强 化。

界面结合因子中σ(即使界面电子密度在一级近似 下保持连续的原子状态组数)的物理意义如下:σ值越 大,表面稳定性越好,越不容易改变界面的结构。由 表3可见,在β′和β相与基体界面处其σ=0,表明β′、 U 1、U 2 和β相与基体的界面不稳定,易改变结构。显 然,这几个界面的内应力较大,同时也是应力较集中 的地方,其对基体的强化作用较弱,界面易被破坏,

中国有色金属学报 2013 年5 月 1232

成为裂纹萌生的地方;而 GPZ、pre-β″、β″与基体界 面的电子密度都连续,因此,pre-β″、β″和 GPZ 界面 相对比较稳定。对于 pre-β″和 β″与基体的界面,由于 Δρpre-β″=9.363%<10%,Δρβ″=0.110 2%<10%,Δρβ′= 59.860%>10%, 由此可见, β′与基体界面的结合较差。

刘志林等 [14] 指出,界面结合因子ρ越大、σ越大、 Δρ 越小,则界面的强韧性越好。由表 3 知,pre-β″的 σ值为17 200,β″相的σ为11 194,说明该界面具有 强韧性,这也表明 pre-β″和 β″相具有相似的特点,因 此,这两个相的界面强化作用最好。而 β′相的 σ′值为 480,U1 相的σ′值较小,为138,U2 相的σ′值为80,β 相的σ′值为12,这些相的强化作用都较弱。当β′相析 出时,合金进入过时效阶段,因为从析出 β′相开始, Δρ>10%,σ′值由大变小,说明从 β′到 β 相的析出过 程,界面强化作用减弱,合金强化效应开始下降。

总体来说,析出相 pre-β″和 β″与基体间形成的界 面电荷连续性最好,相界面最稳定,能使界面增韧。 这些相的相界面还可以对位错造成阻碍,从而有利于 合金表面的强化;而 β′、U1 和 U2 相与基体间形成的 界面应力较大,是在更高强度级别下的作用,而这种 更高强度的作用是指界面电子面密度一级近似下的不 连续性使得该相的长大处于非共格状态,这些相的析 出将使合金强度下降。

3 结论

1) 计算结果表明,Al-Mg-Si合金的pre-β″、β″和 β′最强键上的共价电子数(即键强)比合金基体最强键 上的共价电子数多,对合金整体起到了强化作用,使 其熔点和硬度也发生相应的改变。β″相最强键上的共 价电子对数最多,其键能与结合能也较高。综合三方 面因素得出,β″相对合金的强化作用最显著,pre-β″ 相的次之。结合能与最强键键能的变化也反映熔点的 变化,因此,也可以得出pre-β″、β″与U1 相的熔点比 基体和其他GP区的熔点高。

2) β″相与基体间形成的界面结合强度比 U1 和 U2 相与基体间形成的界面结合强度高,说明β″析出更有 利于合金表面的强化。在较小界面应力作用下,pre-β″ 和 β″相与基体间形成的界面比较稳定,能使界面增 韧,从而有利于合金界面的强化;在较大界面应力下, β′、 U1 和U2 相与基体间形成的界面却在更高强度级别 下稳定,对界面产生更高强度级别的作用,在这样的 情况下,这些相才能对合金起到一定的强化作用。

3) 通过计算强化系数S,得出合金在各个机制下 的强度增量。合金强度在 β″相析出时达到最大值, pre-β″和 β″相对合金的强化作用最明显,与实验得到 的结果相符合。

REFERENCES

[1] 杨文超, 汪明朴, 盛晓菲, 张 茜. 轨道交通车辆6005A合金

板材料时效析出及硬化行为研究[J]. 金属学报, 2010, 46(12):

1481?1487.

YANG Wen-chao, WANG Ming-pu, SHENG Xiao-fei, ZHANG

Qian. Study of the ageing precipitation and hardening behavior

of 6005A alloy[J]. Acta Met Sin, 2010, 46(12): 1481?1487. [2] LANDRUM G A, HOFFMANN R. The TiNiSi family of

compounds: Structure and bonding[J]. Inorg Chem, 1998, 37:

5754?5763.

[3] KUI K F, TAKEDA M. The metastable phase responsible for

peak hardness and its morphology in an Al-Mg-Si alloy[J].

Mater Sci Forum, 2005, 475/479: 361?364.

[4] VISSERS R, van HUIS M A, JANSEN J, ZANDBERGEN H V,

MARIOARA C D, ANDERSEN S J. The crystal structure of the

β′ phase in Al-Mg-Si alloys[J]. Acta Materialia, 2007, 55:

3815?3823.

[5] FROSETH A G, HOIER R. Bonding in MgSi and Al-Mg-Si

compounds relevant to Al-Mg-Si alloys[J]. Physical Review,

2003, B67: 224106?224116.

[6] 高英俊, 李云雯, 王态成, 黄创高, Al-Mg-Si 合金强化作用的

键分析[J]. 轻金属, 2005,316:55?57.

GAO Ying-jun, LI Yun-wen, WANG Tai-cheng, HUANG

Chuang-gao. Analysis of bond in Al-Mg-Si alloy for

strengthening[J]. Light Metals, 2005, 315: 55?58.

[7] 高英俊, 王庆松, 王 娜.Al-Mg-Si合金GPZ的原子键络与强

化作用[J]. 矿冶工程,2006,26(5): 89?91.

GAO Ying-jun, WANG Qin-song, WANG Na. Atomic bonding

and strengthening effect of GP zones in Al-Mg-Si alloy[J].

Mining and Metallurgical Engineering, 2006, 26(5): 89?91. [8] 高英俊, 陈华宁, 韦 娜, 文春丽, 黄创高. Al-Mg-Si 合金的

U1 和 U2 相的原子成键与性能[J]. 中国有色金属学报, 2010,

20(7): 1267?1271.

GAO Ying-jun, CHEN Hua-ning, WEI Na, WEN Chun-li,

HUANG Chuang-gao. Atomic bonding of U1 and U2 phase and

properties of Al-Mg-Si alloy[J]. The Chinese Journal of

Nonferrous Metals, 2010, 20(7): 1267?1271.

[9] 高英俊, 文春丽, 莫其逢, 罗志荣, 黄创高.Al-Li-Zr合金的界

面原子成键与力学性能[J]. 中国有色金属学报, 2011, 21(9):

2202?2208.

GAO Ying-jun, WEN Chun-li, MO Qi-feng, LUO Zhi-rong,

HUANG Chuang-gao. Interface atomic bonding and mechanical

properties of Al-Li-Zr alloy[J]. The Chinese Journal of

Nonferrous Metals, 2011, 21(9): 2202?2208.

[10] 张丽娜, 高英俊, 易 杰, 李建勋, 苏义勇. Si 和 Sc 对

第 23 卷第 5 期 高英俊,等:Al-Mg-Si 合金的原子成键与性能的关系 1233

Al-Cu-Mg 合金时效初期微结构演化作用[J]. 中国稀土学报, 2008, 26(5): 661?665.

ZHANG Li-na, GAO Ying-jun, YI Jie, LI Jian-xun, SU Yi-yong.

The role of Sc, Si on microstructural evolution of Al-Mg-Cu alloy[J]. The Chinese Journal of Rare Earth Society, 2008, 26(5): 661?665.

[11] 高英俊, 韦 娜, 黄礼琳, 黄创高. Al-Mg-Si 合金 pre-β″、β″

析出相的原子键络与性能 [J]. 中国有色金属学报, 2013, 23(4): 919?926.

GAO Ying-jun, WEI Na, HUANG Li-lin, HUANG Chuang-gao.

Atomic bonding of precipitation and mechanical properties of Al-Mg-Si alloy [J]. The Chinese Journal of Nonferrous Metals, 2012, 23(4): 919?926.

[12] 黄创高, 黄礼琳, 袁龙乐, 高英俊. Al-Mg-Si 合金 β′析出相的

原子键络与力学性能[J]. 中国有色金属学报, 2013, 23(3): 610?615.

HUANG Chuang-gao, HUANG Li-lin , YUAN Long-le, GAO Ying-jun. Atomic bonding of precipitation and mechanical properties of Al-Mg-Si alloy [J]. The Chinese Journal of Nonferrous Metals,2013, 23(3): 610?615.

[13] 张瑞林. 固体与分子经验电子理论[M]. 长春: 吉林科学技术

出版社, 1993:1?250.

ZHANG Rui-lin. Empirical electron theory in solids and molecules[M]. Changchun: Jilin Science and Technology Press, 1993:1?250.

[14] 刘志林, 李志林, 刘伟东. 界面电子结构与界面性能[M]. 北

京: 科学出版社, 2002:23?155.

LIU Zhi-lin, LI Zhi-lin, LIU Wei-dong. Electron structure and

properties of interface[M]. Beijing: Science Press, 2002: 23?155.

[15] 刘志林. 合金电子结构与成分设计[M]. 长春: 吉林科学技术

出版社, 1990:1?155.

LIU Zhi-lin. Electron structure and alloy composition design[M].

Changchun: Jilin Science and Technology Press,1990:1?155. [16] GUPTA A K, LOYD D J, COURT S A. Precipitation hardening

in Al-Mg-Si alloy[J]. Materials Science and Engineering A, 2001, 316: 11?17.

[17] MATSUDA K, SAKAGUCHI Y, MIYATA Y. Precipitation

sequence of various kinds of metastable phases in Al-Mg-Si alloy[J].J Mater Sci, 2000, 35: 179?189.

[18] ANDERSEN S J, MARIOARA C D, FR?SETH A, VISSERS R,

ZANDBERGEN H W. Crystal structure of the orthorhombic U2

precipitate in the Al-Mg-Si alloy system and its relation to the β′ and β″ phases[J]. Materials Science and Engineering A, 2005, 390:127?138.

[19] VAN M A, CHEN J H. Phase stability and structural relations of

nanometer-sized, matrix-embedded precipitate phases in Al-Mg-Si alloys in the late stages of evolution[J]. Acta Materials, 2006, 54: 2945?2955.

[20] 赖祖涵. 金属的晶体缺陷和力学性能[M]. 北京: 冶金工业出

版社,1987: 1?200.

LAI Zu-han. Crystals defects and mechanical property of alloy[M].Beijing: Metallurgical Industrial Press, 1987:1?200. [21] HAASEN P. Physical metallurgy[M]. Cambridge: Cambridge

University Press, 1978.

(编辑 陈卫萍)

热处理对7075铝合金组织和性能的影响

热处理对7075铝合金组织和性能的影响 摘要:对7075铝合金进行了固溶和单级时效处理,研究了单级时效对铝合金组织和性能的影响,结果表明铝合金经单级时效后纤维组织消失,在晶界处生成第二相粒子。铝合金显微硬度的峰值时效温度为120℃,时间为16h,硬度为220HV。120℃/24h时效后合金的峰值强度为680.5MPa。本研究中主要阐述热处理对7075铝合金组织和性能的影响。 关键词:热处理;7075铝合金;组织性能 引言 近些年来,铝合金的发展历程先后经历了由单一的追求高强度到追求高强耐腐蚀,再到追求高强高韧耐腐蚀性能,又到高强高韧耐腐蚀抗疲劳,最终到现在的追求高淬透性高综合性能五个发展阶段。然后发展方向却集中在以满足高强高韧铝合金的航空航天领域以及适用于各种使用条件的民用铝合金领域。当前对于铝合金强韧化以及耐蚀性的研究已经成为了重中之重,相信随着综合性能的提高,铝合金在国民经济发展中的运用将更加广泛。 1、7xxx系铝合金概述 7xxx铝合金是以Al-Zn-Mg和Al-Zn-Mg-Cu合金为主的一种超高强度铝合金,它是超高系列铝合金的最主要代表,Fe和Si是7xxx铝合金的主要有害杂质。较2xxx高强度铝合金在强度和硬度方面高出许多。属于热处理可强化的合金。该系铝合金具有强度高、密度小、易加工、焊接性能良好等优良特点,并且一般耐蚀性较好,因此在航空航天工业、车辆、建筑、桥梁、工兵装备及大型压力容器方面得到了广泛的应用。现阶段7xxx铝合金的研究主要集中在通过调节合金化元素和优化热处理工艺来得到高强高韧耐腐蚀的综合性能[1]。这也是本文的研究方向的出发点。该系代表合金如7005、7050、7075等。 2、试验材料与方法 试验材料为7075铝合金,将铝合金(尺寸为20mmX20mmX160mm)在盐浴中进行固溶处理,处理工艺为480℃/2h铝合金固溶处理后在试验箱中进行单级时效处理,时效温度分别为100,120,150℃,时效时间为0-48h。 将试样按国标GB/T228-2010用线切割加工成拉伸试样,用酒精超声清洗去除表面油污,在MT810万能试验机上进行拉伸强度测试,取5个试样的平均值;采用

铝合金材料牌号和用途

铝合金材料牌号和用途 点击次数:548 发布时间:2009-9-22 0:14:49 1050食品、化学和酿造工业用挤压盘管,各种软管,烟花粉 1060要求抗蚀性与成形性均高的场合,但对强度要求不高,化工设备是其典型用途 1100用于加工需要有良好的成形性和高的抗蚀性但不要求有高强度的零件部件,例如化工产品、食品工业装置与贮存容器、薄板加工件、深拉或旋压凹形器皿、焊接零部件、热交换器、印刷板、铭牌、反光器具 1145包装及绝热铝箔,热交换器 1199电解电容器箔,光学反光沉积膜 1350电线、导电绞线、汇流排、变压器带材 2011螺钉及要求有良好切削性能的机械加工产品 2014应用于要求高强度与硬度(包括高温)的场合。飞机重型、锻件、厚板和挤压材料,车轮与结构元件,多级火箭第一级燃料槽与航天器零件,卡车构架与悬挂系统零件 2017是第一个获得工业应用的2XXX系合金,目前的应用范围较窄,主要为铆钉、通用机械零件、结构与运输工具结构件,螺旋桨与配件 2024飞机结构、铆钉、导弹构件、卡车轮毂、螺旋桨元件及其他种种结构件2036汽车车身钣金件 2048航空航天器结构件与兵器结构零件 2124航空航天器结构件 2218飞机发动机和柴油发动机活塞,飞机发动机汽缸头,喷气发动机叶轮和压缩机环 2219航天火箭焊接氧化剂槽,超音速飞机蒙皮与结构零件,工作温度为-270~300摄氏度。焊接性好,断裂韧性高,T8状态有很高的抗应力腐蚀开裂能力 2319焊拉 2219合金的焊条和填充焊料 2618模锻件与自由锻件。活塞和航空发动机零件 2A01工作温度小于等于100摄氏度的结构铆钉 2A02工作温度200~300摄氏度的涡轮喷气发动机的轴向压气机叶片 2A06工作温度150~250摄氏度的飞机结构及工作温度125~250摄氏度的航空器结构铆钉

高中化学《有机物中碳原子的成键特点》教案1 苏教版选修5

《有机物中碳原子的成键特点》课堂教学设计 一、教学目标: 1、知识与技能: (1)了解有机物中碳原子的成键特点和方式及空间取向。 (2)掌握甲烷、乙烯、乙炔、苯分子的组成、结构和空间构型。 (3)能识别饱和碳原子和不饱和碳原子。 2、过程与方法: (1)学生通过对于简单有机物结构的学习,理解有机物分子空间构型与分子内原子成键方式之间的联系。 (2)学生通过合作搭建分子结构模型,加强动手能力的锻炼和空间想象能力的训练。 3、情感态度与价值观: (1)通过学生搭建分子结构模型,增进学生之间的交流、合作。 (2)通过了解有机物分子三维结构的发现历史,体验人类对物质结构的认识是逐步深入的。 二、教学重点:有机物中碳原子的成键方式及空间构型 三、课时安排: 1课时 四、教学过程: [导入] 与无机物相比,有机物构成元素种类少,但有机物种类却繁多,这是什么原因?[投影] 你知道吗?1、你知道有机物种类繁多的原因吗? [学生活动] 阅读、交流讨论 [说明] 有机物中碳原子的成键方式的多样性导致了有机物种类繁多 [投影] 要点:1、有机物中碳原子间可以形成长短不一的碳链骨架 2、同分异构现象的普遍存在 [讲述] 显然讲到有机物的结构问题,则必然涉及到碳原子的结构问题 [投影] 你知道吗?2、请说出碳在周期表中的位置,它与其他原子之间易形成哪种类型的化学键? [学生回答] 第2周期第IVA族共价键 [过渡] 碳原子在有机物中也以共价键的方式与其他原子成键,今天我们就来学习这方面的知识。 [板书] 有机物中碳原子的成键特点 [讲述] 对于有机物结构的研究在化学史上曾出现过这样一个难题…… [学生阅读] P18页化学史话 [投影]阅读“化学史话”思考:在19世纪中叶前为什么人们认为二取代甲烷(CH 2R 2 )存 在两种结构,而在实验中却只能合成出一种二取代甲烷? [投影] 学生活动一:1、请用分子结构模型搭建甲烷、二氯甲烷的分子结构 [学生活动] 两人一组合作搭建分子结构模型,教师进行适当的指导、交流。 [说明] 1、甲烷分子呈正四面体构型 2、让学生明确在甲烷及二氯甲烷中碳原子以四个单键与其他原子结合 3、解决化学史话的问题:引导学生回答,即根据模型明确二氯甲烷只有一种结构, 先人为何认为有两种结构呢?原因是当时认为甲烷是平面结构。 [学生活动] 书写平面二氯甲烷的结构式(让一位学生上讲台板演)

结构用铝合金材料力学性能

附录A 结构用铝合金材料力学性能 常见结构用铝合金板、带材力学性能(标准值)可按表A-1采用,结构用铝合金棒、管、型材力学性能(标准值)可按表A-2采用。结构用铝合金板、带、棒、管、型材的化学成分可按表A-3采用。 表A-1 结构用铝合金板、带材力学性能标准值

注:1. 伸长率标准值中,A适用于厚度不大于12.5mm的板材,A适用于厚度大于12.5mm的板材。502. 表中焊接折减系数的数值适用于材料焊接后存放的环境温度大于10℃,存放时间大于3d(6XXX系列)或30d(7XXX系列)的情况。 3. 表中焊接折减系数的数值适用于厚度不超过15mm的MIG焊,以及3xxx系列、5xxx系列合金和8011A合金厚度不超

过6mm的TIG焊。对于6xxx系列和7xxx系列合金厚度不超过6mm的TIG焊,焊接折减系数的数值必须乘以0.8。当厚度超过上述规定,如无试验结果或国内外相关规范规定,3xxx系列、5xxx系列合金和8011A合金焊接折减系数的数值必须乘以0.9,6xxx系列和7xxx系列合金焊接折减系数的数值必须乘状态不需进行上述折减。O焊)。对于TIG(0.64焊)或MIG(0.8以. 表A-2 结构用铝合金棒、管、型材力学性能标准值

适用于厚度(或直的板(或棒)材,A注:1. 伸长率标准值中,A适用于厚度(或直径)不大于12.5mm50 12.5mm的板(或棒)材。径)大于系6XXX(2. 表中焊接折减系数的数值适用于材料焊接后存放的环境温度大于10℃,存放时间大于3d 系列)的情况。列)或30d(7XXX8011A系列合金和MIG焊,以及3xxx系列、5xxx3. 表中焊接折减系数的数值适用于厚度不超过15mm的焊接折减系数的7xxx系列合金厚度不超过6mmTIG焊,合金厚度不超过6mm的TIG焊。对于6xxx系列和系列合。当厚度超过上述规定,如无试验结果或国内外相关规范规定,3xxx系列、5xxx的数值必须乘以0.8系列合金焊接折减系数的数值必须乘0.9,6xxx系列和7xxx金和8011A合金焊接折减系数的数值必须乘以TIG焊)。对于O状态不需进行上述折减。以0.8(MIG焊)或0.64(

均匀化退火对6056铝合金组织与性能的影响

均匀化退火对6056铝合金组织与性能的影响 宁波科诺铝业有限责任公司,董培纯邱建平李博 摘要:采用热分析技术、扫描电子显微镜、拉伸试验研究均匀化退火处理对于6056铝合金微观组织和力学性能的影响。结果表明:6056铝合金铸态组织存在严重的枝晶偏析及明显的非平衡共晶组织,经过540℃×12 h 均匀化退火处理后,枝晶偏析和非平衡共晶组织明显消除,其强度降低、塑性大幅度提高。 关键词:均匀化退火;微观组织;力学性能 The effect of homogenizing annealing on microstructure and properties of 6056 aluminum alloy (Ningbo KENO Aluminum Co.,Ltd,Ningbo 315033,China) Abstract:The influence of homogenizing annealing on microstructure and properties of 6056 aluminum alloy is investigated by heat analysis technology,scan electrical microscope and tensile test. The results show that severe dendritic-segregation and unequilibrium phases exist in its as-cast structure,After 540℃×12h homogenizing annealing treatment,dendrite segregation and unequilibrium eutectic phases eliminate . The strength decrease and the ductility increase obviously. Keywords:Homogenization annealing;Microstructure;Mechanical properties 引言 6056铝合金是广泛应用于汽车和航空领域的一种Al-Mg-Si-Cu合金,其强度比6061铝合金高15%,可焊性、耐腐蚀性能和切削加工性能均优于7075和2024铝合金[1,2]。6056铝合金成分复杂,在半连续铸造过程中,铸锭组织会不同程度地偏离平衡状态,产生严重的枝晶偏析,形成大量的非平衡凝固共晶组织,因此,6056铝合金铸锭必须进行均匀化退火处理,以消除枝晶偏析,同时使合金中非平衡凝固共晶组织溶入基体,最大限度地减少基体中残留的结晶相,提高合金的塑性[3,4]。 均匀化退火处理是6056铝合金获得理想工艺性能和力学性能的关键环节之一。目前国内对于6065铝合金的均匀化退火处理的研究还不充分,本文通过研究均匀化退火对6065铝合金微观组织和性能的影响,为6056铝合金的生产提供试验指导。 试验材料与试验方法 按照表1所示的6056铝合金成分进行配料,使用中频感应炉熔炼,精炼后采用半连续铸造的方法铸成Φ85 mm的铸棒。在铸棒上取样,采用DSC进行热分析试验,得到铸棒中低熔点共晶组织的熔化温度,以确定均匀化退火温度,DSC试验的升温速率5 ℃/min,从室温加热到600 ℃。截取Φ85×100 mm的铸棒进行均匀化退火,均匀化退火温度为540 ℃,保温时间分别是6 h、12 h。从铸态和均匀化退火后的铸棒上切取金相试样,经机械研磨和抛光后,在2 ml HF、3 ml HCl、5 mlHNO3、250 mlH2O 腐蚀液中腐蚀10 s,用清水冲洗干净,然后用酒精擦净吹干,制得的试样采用扫描电子显微镜观察微观组织形貌。将铸态及均

3.2 铁碳合金的基本组织与性能

《金属材料与热处理》导学案主备人:栾义审核人:栾义编号:008 §3-2 铁碳合金的基本组织与性能 【使用说明】 1、依据学习目标,全体同学积极主动的根据教材内容认真预习并完 成导学案,小组长做好监督与检查,确保每位同学都能认真及时的预习相关知识。 2、结合导学案中的问题提示,认真研读教材,回答相关问题。 3、要求每位同学认真预习、研读课本,找出不明白的问题,用红笔 做好标记。 【学习目标】 1、知识与技能:掌握铁碳合金的基本组织、性能及符号。 2、学习与方法:积极讨论、踊跃展示、大胆质疑,抓住“成分决定组 织,组织决定性能”这一主线,能分析出这五种基本组织的性能特点。 3、情感态度价值观:激情投入,大胆质疑,快乐学习。 【重点难点】 铁碳合金的基本组织 铁碳合金基本组织的性能特点 【自主学习】

班级:姓名:使用时间:年月日铁素体重要级别:★★★★★ 奥氏体重要级别:★★★★★ 渗碳体重要级别:★★★★★ 珠光体重要级别:★★★★★ 莱氏体重要级别:★★★★★ 【合作探究】 1、解释下列名词,并注明符号。 (1)铁素体 (2)奥氏体 (3)渗碳体 (4)珠光体 (5)莱氏体 2、简述铁碳合金五种基本组织的成分(含碳量)、组织特点(单相组织看晶格特点)、性能特点。

《金属材料与热处理》导学案主备人:栾义审核人:栾义编号:008 3、指出下列显微组织是那种铁碳合金基本组织(如果是多相组织,在图中分别指出各相)。 (a)(b)(c) (d)(e) 【课后作业】(自己默写,组长监督) 1、理解掌握本导学案内容,并完成习题册第三章第二节相关题目。【学后反思】

铁碳合金成分组织性能之间的关系

相图分析——典型合金结晶——铁碳合金成分与性能关系、应用 三、铁碳合金成分、组织、性能之间的关系 从对Fe-Fe3C相图的分析可知,在一定的温度下,合金的成分决定了组织,而组织又决定了合金的性能。任何铁碳合金室温组织都是由铁素体和渗碳体两相组成,但成分(含碳量)不同,组织中两个相的相对数量,相对分布及形态也不同,因而不同成分的铁碳合金具有不同的组织和性能。 1、碳的质量分数对组织的影响 铁碳合金的室温组织随碳的质量分数的增加,组织的变化规律如下: F+P→P→P+Fe3CⅡ→P+Fe3CⅡ+Ldˊ→Ldˊ+Fe3CⅠ 从以上变化可以看出,铁碳合金室温组织随碳的质量分数的增加,铁素体的相对量减少,而渗碳体的相对量增加。具体来说,对钢部分而言,随着含碳量的增加,亚共析钢中的铁素体量随着减少,过共析钢中的二次渗碳体量随着增加;对铸铁部分而言,随着碳的质量分数的增加,亚共晶白口铸铁中的珠光体和二次渗碳体量减少;过共晶白口铸铁中一次渗碳体和共晶渗碳体量随着增加。铁碳合金室温组织的相组成相对量、组织组成物相对量如图所示。 2、碳的质量分数对力学性能的影响 铁碳合金的力学性能决定于铁素体与渗碳体的相对量及它们的相对分布状况。当碳的质量分数Wc<%时,随碳的质量分数的增加,钢的强度,硬度呈直线上升,而塑性、韧性随之降低。原因是钢组织中渗碳体的相对量增多,铁素体的相对量减少;当碳的质量分数Wc>%时,随碳的质量分数的继续增加,硬度仍然增加,而强度开始明显下降,塑性、韧性继续降低。原因是钢中的二次渗碳体沿晶界析出并形成完整的网络。导致了钢脆性的增加。为保证钢有足够的强度和一定的塑性及韧性,机械工程中使用的钢其碳质量分数一般不大于%。Wc>%的白口铸铁,由于组织中渗碳体量太多,性能硬而脆,难以切削加工,在机械工程中很少直接应用。

高中化学121有机化合物中碳原子的成键特点同步测试人教版

第一章第二节第1课时 有机化合物中碳原子的成键特点 一、选择题 1.已知某有机物含有4个C,每个C原子都以键长相等的三条单键连接3个C,且整个结构中所有碳碳键之间的夹角都为60°,则下列说法不正确的是( ) A.该有机物不存在 B.该有机物的分子式为C4H4 C.该有机物的空间构型为正四面体 D.该有机物不属于苯的同系物 2.分子组成为C6H m O3N3Cl的有机物分子中,m最大值为( ) A.14 B.16 C.18 D.20 3.某有机物的结构简式如下:下列说法中正确的是( ) A.该有机物的分子式为C17H29O2 B.分子中有苯环 C.能够使高锰酸钾溶液褪色 D.只有一个官能团 4.下列说法正确的是( ) A.有机化合物只存在极性键 B.碳原子最外层有4个电子,在形成化合物时必须与4个原子相结合 C.碳原子间可形成非极性键 D.碳原子易失去或获得电子而形成阳离子或阴离子 5.某期刊封面上有如图所示分子的球棍模型图,图中“棍”代表单键或双键或三键,不同颜色的球代表不同元素的原子,该模型图可代表一种( )

A.卤代羧酸 B.酯 C.氨基酸 D.醇钠 6.已知某有机化合物的相对分子质量为128,且只由碳、氢两种元素组成。下列对该有机化合物的碳原子成键特点的分析中正确的是( ) A.一定含有双键 B.一定含有三键 C.一定含有不饱和键 D.可能含有苯环 7.下图是某有机化合物分子的比例模型,下列有关该物质的推断不正确的是( ) A.分子中含有羟基 B.分子中含有羧基 C.分子中含有氨基 D.该物质的分子式为C3H6O3 8.下列对有机化合物数量、品种繁多的原因的叙述不正确的是( ) A.所有的有机物中都含碳元素且都存在异构现象 B.碳原子既可以和碳原子形成共价键又可以和其他非金属原子(如H、N、S、O等)形成共价键 C.碳原子之间既可以形成稳定的单键,又可以形成稳定的双键和三键 D.多个碳原子之间既可以形成长短不一的碳链(碳链可以带有支链),又可以形成碳环,且碳链与碳环可以相互结合 9.某化工厂生产的某产品只含C、H、O三种元素,其分子模型如图所示(图中球与球之间的

工艺参数对3003铝合金组织与 性能的影响

Material Sciences 材料科学, 2018, 8(5), 603-608 Published Online May 2018 in Hans. https://www.360docs.net/doc/1c13021735.html,/journal/ms https://https://www.360docs.net/doc/1c13021735.html,/10.12677/ms.2018.85071 Effect of Process Parameters on Microstructure and Properties of 3003 Aluminum Alloy Yitan Wang1, Qingsong Dai1,2, Ping Fu1, Mingwei Zhao1 1Guangxi Liuzhou Yinhai Aluminum Co., Ltd., Liuzhou Guangxi 2School of Materials Science and Engineering, Central South University, Changsha Hunan Received: May 4th, 2018; accepted: May 20th, 2018; published: May 29th, 2018 Abstract Taking 3003 aluminum alloy as the research object, the effects of cold rolling rate and annealing temperature on the microstructure and properties of the sheet were studied. The results show that the work hardening of 3003 alloy sheet is significant. With the increasing of cold rolling de-formation, the tensile strength and yield strength of alloy plates increase gradually, while the elongation decreases. And during the annealing of the finished product, recovery and recrystalli-zation occur within the alloy. As the annealing temperature increases, the tensile strength and yield strength gradually decrease, and the elongation gradually increases. Keywords 3003 Aluminum Alloy, Cold Rolling Deformation, Annealing Temperature, Microstructure and Properties 工艺参数对3003铝合金组织与 性能的影响 王绎潭1,戴青松1,2,付平1,赵明伟1 1广西柳州银海铝业股份有限公司,广西柳州 2中南大学材料科学与工程学院,湖南长沙 收稿日期:2018年5月4日;录用日期:2018年5月20日;发布日期:2018年5月29日

合金及组织类型

A 、课题:合金及组织类型 B 、课型:新授课 C 、教具: D 、备课时间:10.17 E 、使用时间:10.26 F 、教学目标: ???种类、组成及性能。、掌握合金组织类型的 等概念。、掌握合金、组元、相21 G 、重难点:合金的认识、组织类型。 突破方法:通过列举生活中的例子,帮助理解合金的知识。 H 、教学方法:讲授法 学法指导:认真听好生活中的例子,积极理解,加深记忆。 I 、自主探究:认真学习合金的各概念,在理解中区分它们的区别,找出联系。 教学过程及内容: <一>组织教学:安顿秩序、查点人数 <二>复习提问及导入: ?? ???。、简述纯铁的冷却过程、同素异晶体? 、同素异构转变? 321 <三>讲授新课: 1、合金: 一种金属元素与其它金属元素或非金属元素,通过熔炼或其它方法结合成的具有金属特性的物质。

2、组元: 组成合金的最基本的独立物质。 3、相: 合金中具有相同的成分、结构及性能的组成部分。 4、合金的组织类型?? ???、混合物、金属化合物、固溶体 321 1)固溶体:合金中的一组元的原子溶入另一组元的晶格中形成的均匀固相。 ①晶格:与溶剂的晶格相同 ②性能:取决于溶质的含量 ③分类:???置换固溶体间隙固溶体 ④固溶强化:通过溶入溶质元素形成固溶体,使金属材料的强度、硬度升高的现象。 2)金属化合物:合金组元之间发生相互作用而形成的一种具有金属特性的物质。 ①晶格:不同于任一组元 ②性能:熔点高、硬度高、脆性大。 3)混合物:两种或两种以上的相,按一定的质量百分数组成的物质。 ①晶格:各组元仍保持自己原来的晶格。 ②性能:取决于各组成相的性能,是各组成相性能的平均值。 <四>学生看书、练习:

铁碳合金的基本组织

第一节铁碳合金的基本组织 一、固溶体: 定义:溶质原子进入溶剂中,依然保持晶格类型的金属晶体。 铁素体:碳溶于α-Fe的间隙固溶体;F;体心立方晶格,溶碳量很少,显微组织与纯铁相似,呈明亮的多边形晶粒;性能与纯铁相似,即强度、硬度低,塑性、韧性好。 奥氏体:碳溶于γ-Fe的间隙固溶体;A;面心立方晶格,晶粒呈多边形,晶界较铁素体平直;强度和硬度比铁素体高,塑性、韧性也好,钢材多数加热到臭氏体状态进行锻造。二、金属化合物(中间相)(强化相) 渗碳体:铁与碳形成的金属化合物;Fe3C;具有复杂的晶体结构,w C=6.69%;它是钢中的主要强化相,它的形态、大小、数量和分布对钢及铸铁的性能有很大影响,渗碳体硬度很高,塑性、韧性很差,δ、Ak接近于零,脆性很大。 三、机械混合物: 珠光体:由铁素体和渗碳体组成的机械混合物;P;由铁素体与渗碳体片层状交替排列的共转变组织,碳合量平均为w C=0.77%;性能介于铁素体和渗碳体之间,强度较高,硬度适中,有一定的塑性。 莱氏体:由臭氏体和渗碳体组成的机械混合物;Ld(高温莱氏体),Ld’(变态莱氏体);变态莱氏体由渗碳体与珠光体相近,硬度很高,塑性很差。 总结:硬度最高的是渗碳体,强度最好的是珠光体,高温下奥氏体塑性最好,常温下铁素体塑性最好,莱氏体硬度较高。 第二节铁碳合金状态图 一、铁碳合金状态图的建立 (1)配制不同成分的铁碳合金,用热分析法测定各合金的冷却曲线。 (2)从各冷却曲线上找出临界点,并将各临界点分别画到成分-温度坐标中。 (3)将意义相同的临界点连接起来。 二、Fe-Fe3C合金状态图的分析: 1.点(特性点): A 1538℃100%Fe的熔点; D 1227℃100%Fe3C的熔点; G 912℃100%Fe的同素异晶转变点(重结晶温度点); C 1148℃ 4.3%C 共晶点L→Ld(A+C)共晶反应; F 1148℃ 6.69%C 虚点;P 727℃100%Fe虚点; K 727℃ 6.69%C虚点、E 1148℃ 2.11%C 碳在γ-Fe中的最大固溶量; S 727℃0.77%C 碳在γ-Fe中的最小固溶量,共析点A→P 共析反应。

铝合金的材质

根据合金元素含量不同铝板可以分为8个系列分别为1***,2***,3***, 4***.5***.6***.7***.8*** 根据加工工艺不同又可分为冷轧和热轧。 根据厚度不同可以分为薄板和中厚板。GB/T3880-2006标准中规定厚度0.2毫米一下的称为铝箔。 比较常用的牌号: 纯铝板1060 板.带材。箔材。厚板,拉伸管。挤压管。型。棒。冷加工棒材主要用于要求耐蚀性于成形性比较高的场合,但对强度不高的零部件,如化工设备,船舶设备,铁道油罐车,导电体材料,仪器仪表材料,焊条等。 3003:板.带材。箔材。厚板,拉伸管。挤压管。型。棒。线材。冷加工棒材,冷加工线材,铆钉线材,锻件,箔材,散热片料主要用于加工需要良好的成型性能,高的抗蚀性能,或可焊性好的零部件,或既要求有这些性能的有需要比1***系合金强度高的工件,如运输液体的槽和罐,压力罐,储存装置,热交换器,化工设备,飞机油箱,油路导管,反光板,厨房设备,洗衣机缸体,铆钉,焊丝。 包铝3003合金板材,厚板,拉伸管。挤压管房屋隔断,顶盖,管路等 3004板材,厚板,拉伸管。挤压管只要用于全铝易拉罐罐身,要求要比3003合金更高的零部件,化工产品生产与储存装置,薄板加工件,建筑挡板,电缆管道,下水道,各种灯具零部件。 包铝的3004合金板材,厚板主要用于房屋隔断,挡板,下水道,工业厂房房屋顶盖5052板材,厚板,板材,箔材,拉伸管,冷加工棒材,冷加工线材,铆钉线材,此合金有良好的成型加工性能,抗腐蚀性,可焊性,疲劳强度与中等的静态强度,用于制造飞机油箱,油管,以及交通车辆,船舶的钣金件,仪表,街灯支架与铆钉线材等。 6061板材,厚材,拉伸管。挤压管,棒材,型材,线材,导管,轧制或挤压结构型材,冷加工棒材,冷加工线材,铆钉线材,锻件。要求有一定的强度,抗腐蚀性,可焊性高的各种工业结构件,如制造卡车,塔式建筑,船舶,电车,铁道车辆,家具等用的管,棒材,型材。 一.1000系列代表1050 1060 1070 1000系列铝板又被称为纯铝板,在所有系列中1000系列属于含铝量最多的一个系列。纯度可以达到99.00%以上。由于不含有其他技术元素,所以生产过程比较单一,价格相对比较便宜,是目前常规工业中最常用的一个系列。目前市场上流通的大部分为1050以及1060系列。1000系列铝板根据最后两位阿拉伯数字来确定这个系列的最低含铝量,比如1050系列最后两位阿拉伯数字为50,根据国际牌号命名原则,含铝量必须达到99.5%以上方为合格产品。我国的铝合金技术标准(gB/T3880-2006)中也明确规定1050含铝量达到99.5%.同样的道理1060系列铝板的含铝量必须达到99.6%以上。 二2000系列铝板代表2A16(LY16)2A06(LY6)2000系列铝板的特点是硬度较高,其中以铜原属含量最高,大概在3-5%左右。2000系列铝板属于航空铝材,目前在常规工业中不常应用。我国目前生产2000系列铝板的厂家较少。质量还无法与国外相比。目前进口的铝板主要是由韩国和德国生产企业提供。随着我国航空航天事业的发展,2000系列的铝板生产技术将进一步提高。 三3000系列铝板代表3003 3003 3A21为主。又可以称为防锈铝板我国3000系列铝板生产工艺较为优秀。3000系列铝板是由锰元素为主要成分。含量在1.0-1.5之间。是一款防锈功能较好的系列。常规应用在空调,冰箱,车底等潮湿环境中,价格高于1000系列,是一款较为常用的合金系列。

快速凝固铝合金的组织与性能

快速凝固铝合金的组织与性能摘要:速凝固技术;过去对凝固过程的模拟只考虑在熔融状态下的热传导和凝固过程中潜热的释放,很少考虑金属熔体在型腔内必然存在的流动以及金属熔 体在凝固过程中存在的流动,目前,快速凝固技术作为一种研制新型合金材料的 技术一开始研究合金在凝固时的各种组织形态的变化以及如何控制才能到符合 实际生活,生产要求的合金着重研究高的温度梯度和快的凝固速度的快速凝固技术正在走向逐步完善阶段。 快速凝固原理及凝固组织:快速凝固是指通过对合金熔体的快速冷却(≥104-106k/s)或非均质形核备遏制,是合金在很大过冷度下,发生高生长速率(≥1-100cm/s)凝固。由于凝固过程的快冷,起始形核过冷度大,生长速率高是古冶界面偏离平衡,因而呈现出一系列于常规合金不同的组织和结构特征,加快冷却速度和凝固速率所应起的组织及结构特征可以近似用表来表示。 本实验利用真空系统下的金属熔液快速凝固装置,获得高真空后,充入一定压力的惰性气体,熔炼铝合金在熔融状态下以细直径金属液柱方式喷射到铜模具中,液流发生横向铺展并在纯铜模具中快速凝固。由于整个过程的浇注时间在很大程度上被分散、延迟,热耗散可以快速、充分进行,从而可获得层状铝合金。关键词:铜模具;射流沉积;亚稳块体材料;层状复合材料 The Study on the Aluminum Alloy by Rapid Solidification Based on Reciprocate Motion Cooling Model Abstract:Rapid solidification is the way to get the non-steady state metal by the rapid cooling much more fast than the cooling rate for the equilibrium materials, and amorphous, nano-crystalline and some limiting structural or functional materials can be obtained. In this work, jet solidification in the cooling model with the computer controlled reciprocating motion protected under vacuum or inert gas was used to obtain the layer Al alloys. After the Al alloy was molten in a quartz tube, the alloy liquid was jet out of

合金的概念和详细解读

合金的概念和详细解读 合金是一种金属元素和一种或几种其它元素(金属或者非金属均可)熔合后而组成的具有进速特性的物质。组成合金最基本的、能独立存在的物质称为组元,简称元。绝大多数情况下,组元即是构成合金的元素。但也有将化合物作为组元的,其条件是化合物在所研究的范围内,既不分解也不发生任何化学反应。根据组元的数量,可分为二元合金、三元合金或多元合金、如简单黄铜是由铜和锌两种元素组成的二元合金;硬铝是由铝、铜、镁三种元素组成的三元合金。 ◆铜合金分类铜合金分为黄铜、青铜和白铜。白铜是铜镍合金,主要用来制造精密机械、精密仪表中的耐蚀零件及电阻器、热电偶等。 机械制作中,主要使用的是黄铜和青铜。 ●铸造黄铜铜和锌着称的合金统称为黄铜。其中铜锌二元合金称普通黄铜。除锌外再加入其它元素所组成的多元黄铜称为特殊黄铜。 铸造黄铜具有较高的力学性能,铸造性能较好,且价格比青铜低。常用于一般用途的轴承、衬套、齿轮等耐磨件和阀门等耐蚀件。 ●铸造青铜可分为普通青铜(锡青铜)和特殊青铜(铝青铜、铅青铜、硅青铜、铍青铜等)两大类。 ◆铜合金铸造工艺各种成分的铜合金的结晶特征不同,铸造性能不同,铸造工艺特点也不同。 1、锡青铜:结晶特征是结晶温度范围大,凝固区域宽。铸造性能方面流动性差,易产生缩松,不易氧化。工艺特点是壁厚件采取定向凝固(顺序凝固),复杂薄壁件、一般壁厚件采取同时凝固。 2、铝青铜和铝黄铜:结晶特征是结晶温度范围小,为逐层凝固特征。铸造性能方面流动性较好,易形成集中缩孔,极易氧化。工艺特点是铝青铜浇注系统为底注式,铝黄铜浇注系统为敞开式。 3、硅黄铜:结晶特征是介于锡青铜和铝青铜之间。铸造性能最好(在特殊黄铜中)。工艺特点是顺序凝固工艺,中注式浇注系统,暗冒口尺寸较小。 ◆铝合金铸件分类铸造铝合金按化学成分可分为铝硅合金、铝铜合金、铝镁合金和铝锌合金等。 ●铝合金的铸造工艺铝合金的铸造性能和化学成分密切相关,其中Al-Si合金处于共晶成分附近,铸造性能最好,和灰铸铁相似。Al-Cu合金远离共晶成分,凝固温度范围大,铸造性能最差。在实际生产中,铝铸件都有冒口补缩,Al-Si类合金的凝固温度范围小,冒口补缩效率高,易获得组织致密的铸件。其它类铸铝合金的凝固温度范围大,冒口补缩效率低,铸件致密性差。 铝合金极易吸气和氧化,因此浇注系统必须保证铝液较快而平稳地流入,避免搅动。 各种铸造方法都适用于铝合金铸件。当生产量较少时,可用砂型铸造,应选用细砂来造型;大量生产的重要铸件,则采用特种铸造。金属型铸造效率高,铸件质量好。低压铸造适用于要求致密性高的耐水压铸件。压力铸造可用于薄壁复杂小件。

铝及铝合金材料简介

第三章铝及铝合金材料 第一节铝及铝合金材料应用领域 铝是地球上存储量最丰富的金属元素,自1808年被发现以来,已经广泛用于工业、农业、造船、航天、航空、轨道车辆等领域,铝元素主要用于下列领域: 电力传输工业 铝合金散热器制造业 飞机、航空、航天设备 汽车工业 高速铁路轨道车辆、地铁 造船 场馆建筑 门窗结构 金属铝及铝合金不同于钢材,当报废时,可再次熔化使用,对环境破坏最小,同时新型铝合金材料和热处理方法不断出现,铝合金材料强度越来越高,因此,铝合金的应用将越来越广泛。 第二节铝及铝合金材料的物理特性 铝及铝合金具有如下物理特点: -比重低(2.7g/cm3),强度高(最高可达450MPa) -耐大气腐蚀性比钢高 -在零度以下温度时,具有良好韧性 -非常适于铸造工艺 对于纯铝,其物理特性和钢相比具有如表3-1的内容: 表3-1 铝与钢物理特性比较表 性能Al Fe 原子重量(g/mol)26.98 55.84

对于铝及铝合金,物理特性如表3-2。 表3-2 铝及铝合金的物理特性表 第三节铝及铝合金材料的分类

一、铝及铝合金材料分类表 铝及铝合金材料按时效方式可分为可时效硬化铝合金、非时效硬化铝合金、铸造铝合金三类。非时效强化铝合金具有良好的耐腐蚀性,时效强化铝合金耐腐蚀性相对较差,铸造铝合金耐腐蚀性介于两者之间,图3-1表明了三类铝合金之间的关系。 图3-1 铝合金材料分类表 二、时效硬化铝合金 时效硬化铝合金指的是含有镁、硅、锌或铜的铝合金通过退火、淬火和时效可以获得较高的抗拉强度的铝合金。这些材料可在室温状态下通过数天的时间自然时效,也可在80°C和 160°C之间的温度下加快时效,例如60 °C时,时效60小时,120 °C时,时效24小时,可以得到相同的时效效果。人工时效还取决于焊件的大小,越大的焊件,时效时间越长。 由于焊接热输入的原因,时效硬化铝合金在热影响区损失了时效强度。焊接热影响区强度只有母材强度的60-70%,焊接时输入的热量越高,就有更多的焊接热量将改变原来的强度。后来的热处理可使它们返回到其原来的强度值。7系列铝合金自然时效明显,如AlZn 4.5 Mg在焊后通过简单的自然时效就可回复到其原来的强度值。在铝合金车辆工业,大部分使用的是时效强化型铝合金,由于焊接接头强度的降低,在设计结构上,在接头区要加强,以保证结构等强要求。 三、非时效硬化铝合金 非时效硬化铝合金在热处理后不硬化。它们从固溶处理中得到较高的强度(与纯铝相比)。AL—Mg和Al-Mn合金是典型的非时效强化铝合金。 四、铸造铝合金 通过向铝中添加硅可得到铸铝合金。铸铝合金在修补时,焊接材料通常使用与基材相同成分的母材进行这些修焊工作,特别是焊缝与母材有相同物理、化学特性要求时更是如此。用于这些合金的焊接材料不得有较高的含氢量。抛光后,焊缝的颜色要与母材相同。

A356铝合金的组织与性能研究

A356铝合金的组织与性能研究 目录 摘要 (2) Abstract (2) 1 绪论 (1) 1.1 引言 (1) 1.2 铝及其合金概述 (1) 1.3 热处理工艺 (2) 1.4 A356铝合金研究现状 (3) 1.5 主要内容 (4) 2 实验方法及过程 (4) 2.1 合金成分 (4) 2.2 试样制备和热处理方法 (4) 2.2.1 试样切割 (4) 2.2.2 热处理 (5) 2.3 金相观察 (6) 2.3.1 金相试样的制备 (6) 2.3.2 金相观察 (7) 2.4 力学性能的测试 (7) 2.4.1 硬度测试 (7) 2.4.2 拉伸性能测试 (7) 3 实验结果及分析 (8) 3.1 金相组织观察结果 (8) 3.1.1 热处理前的微观组织 (8) 3.1.2 热处理后的微观组织 (10) 3.2 力学性能分析 (11) 3.2.1 表面硬度 (11) 3.2.2 拉伸性能 (14) 4 结论 (15) 致谢 (16) 参考文献 (17) 百色学院本科毕业论文(设计)诚信保证书 (19)

{TC “摘要”l 1 }摘要:对A356铝合金分别进行金相观察和力学试验,研究其微观组织及性能,同时探讨热处理方式对A356铝合金组织与性能的影响,结果发现枝状晶比较粗大,分布松散,表面硬度、抗拉强度和屈服强度都较低,塑性较好。经一定热处理后,粗大共晶硅熔断形成分布均匀、趋于球化的细小颗粒,除了塑性有所降低外,其他力学性能都有了显著提高。最佳热处理工艺为(560℃+6h)固溶+(180℃+4h)人工时效。 关键词:A356铝合金;固溶处理;时效处理;力学性能;微观组织 Research on Microstructure and Properties of A356 Aluminum Alloy {TC “Abstract”l 1 }Abstract:The microstructures and properties of A356 aluminum alloy were investigated by means of optical metallography and tensile test. Meanwhile, the effects of heat treatment on microstructure were analyzed. The results show that the more coarse dendrites are evenly distributed, the lower hardness, tensile strength, yield strength and the greater plastic are obtained. The coarse dendrites are broken off, uniform distribution and granular after heat treatment. The mechanical properties have significantly improved except for ductility. The optimized solution treatment for 6 hours at 560℃ and aging treatment for 4 hours at 180℃ are recommended. Key words:A356 aluminum alloy; Solid solution treatment; Aging treatment; Mechanical properties; microstructure

合金元素在钢中的作用及对组织和性能的影响

合金元素在合金钢中的作用 1、碳(C):钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当碳量0.23%超过时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一般不超过0.20%。碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此外,碳能增加钢的冷脆性和时效敏感性。 2、硅(Si):在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0.30%的硅。如果钢中含硅量超过0.50-0.60%,硅就算合金元素。硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。在调质结构钢中加入1.0-1.2%的硅,强度可提高15-20%。硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。硅量增加,会降低钢的焊接性能。 3、锰(Mn):在炼钢过程中,锰是良好的脱氧剂和脱硫剂,一般钢中含锰0.30-0.50%。在碳素钢中加入0.70%以上时就算“锰钢”,较一般钢量的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热加工性能,如16Mn钢比A3屈服点高40%。含锰11-14%的钢有极高的耐磨性,用于挖土机铲斗,球磨机衬板等。锰量增高,减弱钢的抗腐蚀能力,降低焊接性能。 4、磷(P):在一般情况下,磷是钢中有害元素,增加钢的冷脆性,使焊接性能变坏,降低塑性,使冷弯性能变坏。因此通常要求钢中含磷量小于0.045%,优质钢要求更低些。 5、硫(S):硫在通常情况下也是有害元素。使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹。硫对焊接性能也不利,降低耐腐蚀性。所以通常要求硫含量小于0.055%,优质钢要求小于0.040%。在钢中加入0.08-0.20%的硫,可以改善切削加工性,通常称易切削钢。 6、铬(Cr):在结构钢和工具钢中,铬能显著提高强度、硬度和耐磨性,但同时降低塑性和韧性。铬又能提高钢的抗氧化性和耐腐蚀性,因而是不锈钢,耐热钢的重要合金元素。 7、镍(Ni):镍能提高钢的强度,而又保持良好的塑性和韧性。镍对酸碱有较高的耐腐蚀能力,在高温下有防锈和耐热能力。但由于镍是较稀缺的资源,故应尽量采用其他合金元素代用镍铬钢。 8、钼(Mo):钼能使钢的晶粒细化,提高淬透性和热强性能,在高温时保持足够的强度和抗蠕变能力(长期在高温下受到应力,发生变形,称蠕变)。结构钢中加入钼,能提高机械性能。还可以抑制合金钢由于火而引起的脆性。在工具钢中可提高红性。 9、钛(Ti):钛是钢中强脱氧剂。它能使钢的内部组织致密,细化晶粒力;降低时效敏感性和冷脆性。改善焊接性能。在铬18镍9奥氏体不锈钢中加入适当的钛,可避免晶间腐蚀。 10、钒(V):钒是钢的优良脱氧剂。钢中加0.5%的钒可细化组织晶粒,提高强度和韧性。钒与碳形成的碳化物,在高温高压下可提高抗氢腐蚀能力。 11、钨(W):钨熔点高,比重大,是贵生的合金元素。钨与碳形成碳化钨有很高的硬度和耐磨性。在工具钢加钨,可显著提高红硬性和热强性,作切削工具及锻模具用。 12、铌(Nb):铌能细化晶粒和降低钢的过热敏感性及回火脆性,提高强度,但塑性和韧性有所下降。在普通低合金钢中加铌,可提高抗大气腐蚀及高温下抗氢、氮、氨腐蚀能力。铌可改善焊接性能。在奥氏体不锈钢中加铌,可防止晶间腐蚀现象。 13、钴(Co):钴是稀有的贵重金属,多用于特殊钢和合金中,如热强钢和磁性材料。 14、铜(Cu):武钢用大冶矿石所炼的钢,往往含有铜。铜能提高强度和韧性,特别是大气腐蚀性能。缺点是在热加工时容易产生热脆,铜含量超过0.5%塑性显著降低。当铜含量小于0.50%对焊接性无影响。