4.地铁车辆用6005A大型铝合金型材的研制与开发

地铁车辆用6005A大型铝合金

型材的研制与开发

邓小三,刘静安

(西南铝业(集团)有限责任公司特种型材厂,重庆 九龙坡 401326)

摘要:着重研讨了6005A铝合金大型材的技术要求与工艺特点;通过试验研究了它的化学成分、熔铸、挤压与热处理工艺及其优化等关键技术,为车辆用大型铝合金型材的批量生产奠定技术基础。

关键词:地铁车辆;大型铝合金型材;6005A合金;研制开发

中图分类号:TG376 文献标识码:A 文章编号:1005-4898(2004)04-0019-06

R esearch and Development of Large6005A

Alloy Profiles for Subw ay V ehicle

DENG Xiao2shan,LIU Jing2an

(Special Profiles Branch,Southw est Aluminum(G roup)Co Ltd1Chongqing401326,China)

Abstract:T echnical requirement and process characteristics of large6005A aluminum alloy profiles are emphasized in the paper1The key techniques,such as its chemical composition,melting and casting,extrusion and heat treatment processes and its optimization are studied by test1It lays a technical foundation for the production of large aluminum alloy profiles for vehicles in large batch scale1

K eyw ords:subway vehicle;large aluminum alloy profiles;6005A alloy;research and development

前言

铝合金大型特种型材是高速列车、地铁列车、轻轨列车、双层列车、豪华大巴等现代交通运输工具的关键材料,主要用作大型车辆的整体外形结构件和重要受力部件以及大型装饰部件。

收稿日期:2004—05—26

作者简介:邓小三(1970—),湖南永州人,中南工业大学毕业,金属材料与压力加工专业,工程师。

基金项目:国家重点科技开发项目(国家计委计高技[1998]1907号)

大型特种铝合金型材属高新技术产品,断面尺寸大,形状复杂,一般为多孔异形空心型材,壁厚相差悬殊,宽厚比大,长度一般在10m以上,最大的可达30m,而且要求左右或上下配合,尺寸和形位公差都要求非常高,组织和性能也要求均匀合理。因此,生产难度大,不仅需要配备有大型的先进的现代化挤压机及其配套设备,而且必须解决诸如高比压优质圆、扁挤压筒及其配套的大型挤压工具;大型特种模具的设计与制造;在线精密水、雾、气、淬火系统;新型精密矫直设备和长件人工时效设备与工艺等关键技术难点才能大批量生产[1~7]。目前世界上只有德国、日本、瑞士等少数国家能大批量生产此类型材,我国尚处于起步阶

?

9

1

?

2004№4总第157期科苑论坛《铝加工》

段[4]。

为了加速我国交通运输工具向现代化、高速化和轻量化方向发展,国家把车辆用大型铝合金型材的国产化与产业列为重点科技攻关项目。经过几年的试验和试制工作,于2002年成功地研制出了我国第一批合格的高速列车车辆用大型铝合金型材。

1 大型特种铝合金型材的技术要

求与难点

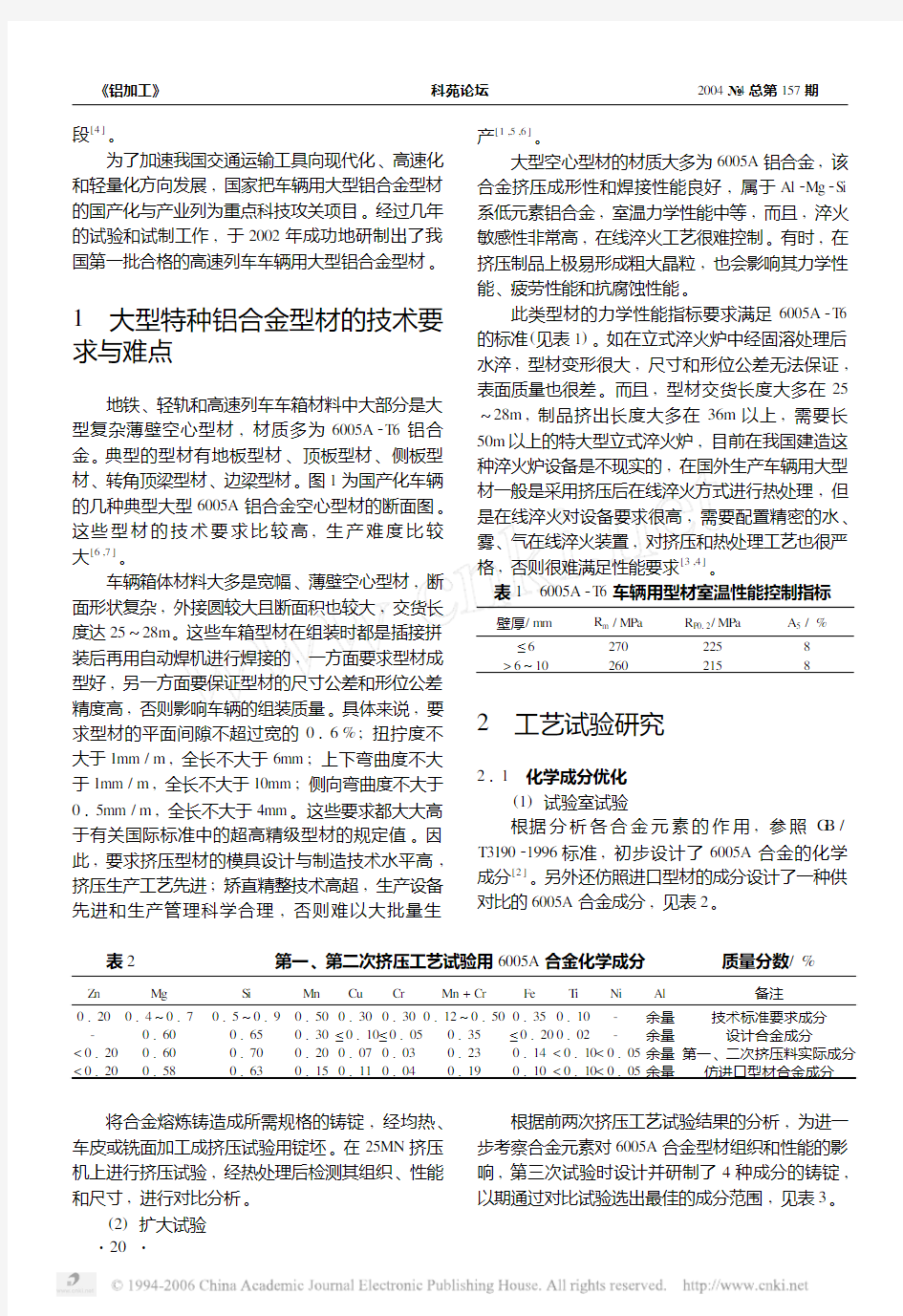

地铁、轻轨和高速列车车箱材料中大部分是大型复杂薄壁空心型材,材质多为6005A 2T6铝合金。典型的型材有地板型材、顶板型材、侧板型材、转角顶梁型材、边梁型材。图1为国产化车辆的几种典型大型6005A 铝合金空心型材的断面图。这些型材的技术要求比较高,生产难度比较大[6,7]。

车辆箱体材料大多是宽幅、薄壁空心型材,断面形状复杂,外接圆较大且断面积也较大,交货长度达25~28m 。这些车箱型材在组装时都是插接拼装后再用自动焊机进行焊接的,一方面要求型材成型好,另一方面要保证型材的尺寸公差和形位公差精度高,否则影响车辆的组装质量。具体来说,要求型材的平面间隙不超过宽的016%;扭拧度不大于1mm /m ,全长不大于6mm ;上下弯曲度不大于1mm /m ,全长不大于10mm ;侧向弯曲度不大于015mm /m ,全长不大于4mm 。这些要求都大大高

于有关国际标准中的超高精级型材的规定值。因

此,要求挤压型材的模具设计与制造技术水平高,挤压生产工艺先进;矫直精整技术高超,生产设备先进和生产管理科学合理,否则难以大批量生

产[1,5,6]。

大型空心型材的材质大多为6005A 铝合金,该合金挤压成形性和焊接性能良好,属于Al 2Mg 2Si 系低元素铝合金,室温力学性能中等,而且,淬火敏感性非常高,在线淬火工艺很难控制。有时,在挤压制品上极易形成粗大晶粒,也会影响其力学性能、疲劳性能和抗腐蚀性能。

此类型材的力学性能指标要求满足6005A 2T6的标准(见表1)。如在立式淬火炉中经固溶处理后水淬,型材变形很大,尺寸和形位公差无法保证,表面质量也很差。而且,型材交货长度大多在25~28m ,制品挤出长度大多在36m 以上,需要长50m 以上的特大型立式淬火炉,目前在我国建造这种淬火炉设备是不现实的,在国外生产车辆用大型材一般是采用挤压后在线淬火方式进行热处理,但是在线淬火对设备要求很高,需要配置精密的水、雾、气在线淬火装置,对挤压和热处理工艺也很严格,否则很难满足性能要求[3,4]。 表1 6005A 2T6车辆用型材室温性能控制指标

壁厚/mm R m /MPa R P012/MPa A 5/%≤6

2702258>6~10

260

215

8

2 工艺试验研究

211 化学成分优化

(1)试验室试验

根据分析各合金元素的作用,参照G B /T319021996标准,初步设计了6005A 合金的化学

成分[2]。另外还仿照进口型材的成分设计了一种供

对比的6005A 合金成分,见表2。

表2

第一、第二次挤压工艺试验用6005A 合金化学成分

质量分数/%

Zn

Mg

S i Mn Cu

Cr

Mn +Cr

Fe

T i

Ni

Al

备注

0120014~017015~0190150013001300112~015001350110-余量技术标准要求成分-0160

01650130≤0110≤01050135≤01200102-余量设计合金成分

<01200160017001200107010301230114<0110<0105

余量第一、二次挤压料实际成分<01200158

0163

0115

011101040119

0110<0110<0105

余量仿进口型材合金成分

将合金熔炼铸造成所需规格的铸锭,经均热、车皮或铣面加工成挤压试验用锭坯。在25M N 挤压

机上进行挤压试验,经热处理后检测其组织、性能和尺寸,进行对比分析。

(2)扩大试验根据前两次挤压工艺试验结果的分析,为进一步考察合金元素对6005A 合金型材组织和性能的影响,第三次试验时设计并研制了4种成分的铸锭,以期通过对比试验选出最佳的成分范围,见表3。

?

02? 《铝加工》科苑论坛2004№4总第157期

表3第三次挤压工艺试验用6005A合金化学成分质量分数%

成分号Mg S i Mn Cr Cu Fe Ni Zn T i Al Mg2S i%过剩S i%Mn+Cr 101590166011001052010950118<0105<011001021余量0193012501152 2016401690120011501160118<0105<011001020余量110101280135 30163016601290109701150119<0105<011001020余量1100012501387 4016501730131011601110119<0105<011001014余量110301250146

212 挤压和热处理工艺研究[2,4]

6005A2T6合金空心型材挤压和热处理工艺试验是在25M N油压机上进行的,试验型材为60mm ×80mm×4mm矩形空心型材。

(1)挤压试验工艺参数范围的选择

影响型材性能的挤压工艺参数主要包括铸锭加热温度、挤压速度和淬火方式。根据以往的6005A2T6合金热处理特性研究和挤压成形性研究结果,型材挤压出口温度宜控制在500~540℃,铸锭加热温度宜控制在480~520℃。考虑到部分型材挤压后可能采用风冷淬火;挤压试验时可适当提高挤压温度以保证淬火效果。因此,铸锭加热温度初步定为490~530℃。铸锭采用感应加热。根据国外同类型材的挤压生产经验,挤压型材流出速度范围选择为1~5m/min。

在线淬火方式分为风冷淬火和水雾淬火。风冷条件下型材不易变形,但淬火冷却效果比水雾淬火的要差;水雾火虽然可以保证足够的冷却效果,但型材因变形不均、残余应力过大而产生扭曲、翘曲变形,增加矫直难度和焊接难度。

(2)试验方案的选择

6005A合金空心型材挤压工艺试验采用三因素三水平正交试验方案。因素水平设计为:铸锭加热温度(490、510、530℃),挤压速度(1、3、5m/min),淬火方式(风冷、水雾、风冷)。另外为了考察工艺参数的影响还补充了一些试验条件。

(3)挤压和热处理试验[3,8]

采用感应炉加热铸锭,在25M N挤压机 260mm挤压筒上进行试验。通过控制挤压机柱塞速度来控制型材流出速度。风冷淬火条件下,由挤压机前梁出口处的临时风机和机后风机组进行风冷;水雾淬火时关闭前梁出口的临时风机,直接放下水雾淬火装置进行淬火。

挤出的型材经冷床冷却后进行拉伸矫直,拉伸率为1%~2%。在30m人工时效炉内进行人工时效,人工时效制度为175℃×8h,时效前型材的停放时间不超过8h。

(4)试验结果及分析

用正交法试验生产的型材进行力学性能检测,结果列于表4。从表中可以看出合金成分、挤压和热处理工艺参数对6005A2T6合金型材性能的影响,合金元素含量的微小变化对型材的强度影响不大,但适当增加Mn、Cr的含量可抑制型材在挤压时和挤压后发生再结晶,改善型材的焊接性能、抗疲劳性能和韧性。型材的强度随挤压温度的升高略有提高,随挤压速度的提高而增加;在线淬火方式对型材性能的影响最大,风冷淬火的型材力学性能都不合格,而水雾淬火的型材力学性能全部合格。

表4 6005A2T6铝合金(时效制度为175℃×8h)型材正交试验力学性能测试结果

试验号

挤压温度

/℃

挤压速度

/m/min

淬火

方式

R m

/MPa

R p012

/MPa

A5/%

14901风冷202141591816 34901水雾275122531016

24903水雾296172791112

34905风冷270141751014

45101水雾281142581615 35103水雾301182831511

55103风冷216191851414

65103风冷225111971416

75301风冷209141691315 35301水雾289172641915

85303风冷240112091712

95305水雾301132851112 335303风冷241172131812 335301风冷201161631717 注:表中3的为补充试验结果;33为仿进口型材成分试验结果;其余为表2中实际成分试验结果。

观察6005A2T6合金型材的金相组织发现,几乎所有的型材均不同程度地存在部分甚至全部再结晶组织,部分型材出现表面粗晶层。随着挤压温度的升高和挤压速度的增加,型材的表面和内部出现粗晶组织,型材表面质量也下降。通过组织观察发现,6005A2T6合金空心型材在490℃挤压时均不同程度地出现较为明显的焊缝痕迹,高温挤压时未发现此种焊合不良,试验结果表明,随着挤压温度的

?

1

2

?

2004№4总第157期科苑论坛《铝加工》

升高,强化相固溶效果增强;同时随着挤压速度的提高,型材挤压后冷却过程中Mg 2Si 相的预析出量减少,有利人工时效时Mg 2Si 相的析出,Mg 2Si 相也变得均匀细小,有利于改善型材性能[4,8]。213 第三次挤压和热处理工艺试验

共试验了4种成分的铸锭,具体化学成分见表3。挤压试验在25M N 挤压机上进行,试验型材主要为60mm ×80mm ×4mm 矩形空心型材,另外还选择一种110mm ×65mm ×4mm 矩形空心型材作对比试验。

根据大型型材实际挤压生产需要,挤压温度选择530、550℃,挤压速度选择1、5m /min ,淬火方式采用风冷淬火,在前梁口加三台临时风机。另外选择2#成分铸锭挤压进行在线水雾淬火试验,以验证第一、二次挤压和热处理试验工艺优化结果。

挤压后在型材上取样检测力学性能,结果见表5。214 第三次工艺试验结果分析

由表5可看出,型材淬火冷却强度是影响6005A 合金性能的重要因素。所有进行风冷淬火试验的型材力学性能都不合格,而水雾淬火的型材都合格。随着挤压温度和挤压速度的提高,型材的性能都有所改善,但提高不很明显。所以实际生产中可适当提高挤压温度和速度以改善性能,但过高的挤压温度和速度也是不可取的。所有风冷淬火的型材均不合格的原因,可能是选用的风冷淬火设备达不到6005A 合金冷却强度要求所致。

通过比较发现,在4种成分合金中,3#成分铸锭的挤压型材性能最好,在挤压温度550℃、挤压速度3m /min 、用风冷淬火的条件下,型材性能接近标准要求,但其它几种成分铸锭均不合格。在Mg 2Si 和过剩Si 含量基本相同的情况下,增加Mn 、Cr 等合金元素可阻碍挤压时和挤压后发生再结晶或再结晶晶粒长大,细化晶粒;但(Mn +Cr )总量

过高可能形成含Mn 、Cr 的粗大第二相,削弱Mg 2Si 相的沉淀强化效果,抵消其阻碍再结晶和细化晶粒的作用。同时,Mn 、Cr 元素会增大6005A 合金淬火敏感性。由此可以看出,在6005A 合金中Mn 、Cr 含量不要过高,宜控制在0125%~0130%,Cr 的含量宜控制在0110%以下,(Mn +Cr )总量控制在0135%~0140%范围内。Mg 2Si 的含量宜控制在110%左右,过剩Si 含量控制在0125%左右,6005A 合金空心型材的合理挤压和热处理工艺参数选择范围为:挤压温度530~550℃,挤压速度1~3m /min 。壁厚3mm 以上型材宜采用水雾淬火方

式,3mm 以下型材可考虑采用强风冷淬火,冷却速度应达到5℃/s 以上,而且要求淬火装置尽量靠近前梁口。

表5 6005A 合金型材第三次挤压和热处理工艺试验后性能检测结果

铸锭

(熔炼号)挤压温度/℃挤压速度/m /min 淬火方式R m /MPa R p012/

MPa

A 5/%

型材壁厚

/mm 1#5301风冷197164171141—15303风冷221186141541—25501风冷202158201241—35503风冷201153181342#5301风冷19215119165

42—15303风冷208169171242-25501风冷209161201342-35503风冷205161171543#5303风冷192147201343-15303风冷212168131343-25501风冷220172161043-35503风冷248215111844#5301风冷175128221244-15303风冷185140201644-25501风冷156109161644-35503风冷182164201242#5303水雾323305131941-45503风冷204162131732-45503风冷207169161032-55503风冷260235101832-65503风冷200159171332#

570

1

风冷

213

164

1713

4

3 生产试制

根据6005A 合金空心型材挤压和热处理工艺试验研究结果,选择合理的化学成分范围,用半连续铸造法熔铸了生产试制的大规格铸锭。铸锭经均匀化处理后加工成生产所需要的652mm ×252mm ×1200mm 的扁铸锭和 482mm ×1200mm 及 565mm ×1200mm 规格圆锭坯,供生产试制大型6005A 2T6铝合金空心型材用。

经上述多次挤压和热处理工艺试验,摸索出了挤压生产6005A 2T6铝合金空心型材的工艺参数范围。但是考虑到试制生产所使用的挤压和热处理等设备不同,产品规格型号较多,形状复杂,产品技术要求更高,所以,大型型材的试制工艺控制更为困难。因此,在生产试制大型型材时适当调整了挤压参数:挤压温度适当提高,挤压速度适中。

?

22? 《铝加工》科苑论坛2004№4总第157期

311 挤压试生产

试制生产是在改造后的80/95M N油压机上进行的,试制的产品如图1所示。它们分别在670mm ×270mm扁挤压筒和 580mm圆挤压筒上进行挤压试验,挤压筒加热温度为490~500℃,模具加热温度为490~510℃,挤压温度为530~550℃,挤压速度为1~3m/min。型材挤出后分别进行风冷淬火和水雾淬火试验。风冷淬火时风机尽量靠近前梁口,水雾淬火时应控制冷却速度和冷却均匀性,尽量避免型材产生大的变形。制品冷却后进行拉伸矫直,拉伸率在1%~2%;由于车辆型材外形较大,拉伸矫直时要尽量控制它的尺寸和形位公差,应配置专用拉伸垫块。制品切头尾取样后装进料筐运到30m人工时效炉进行时效处理,时效制度为170℃×8h,时效前型材的停放时间不超过8h。

在实际生产过程中发现6005A合金大型型材进行在线风冷淬火后强化效果不理想。对于一些形状较简单、壁厚215mm左右的空心型材力学性能可能接近标准值,但有时为了避免型材产生大的变形,减少冷却水量以降低冷却强度,使型材力学性能不够均匀和稳定,当然这种不稳定性的出现主要是设备上的原因,应加强改进在线水雾淬火装置,使之便于对水压、水量和喷嘴的数量和角度等进行控制。

为了进一步提高型材的性能,我们通过分析认为铸锭的均热工艺对型材的最终性能有较大影响。为此我们做了一些补充试验,就是铸锭在均热后用风机强行使其快速冷却,避免Mg2Si相发生不均匀析出和长大。实践证明这种措施对型材力学性能有较大改善[4,8]。

312 精整及质量检测

型材人工时效处理后按标准取样检查其内部组织和力学性能。组织、性能合格后,逐根上平台按专用产品标准检查它们的外形尺寸和形位公差、表面质量等。

由于车辆用铝合金型材外形规格较大,尺寸公差和形位公差要求高,检查需要在专门的大型检查平台上进行,为了方便检查和提高效率,制作了专用样板检查特殊尺寸和圆弧等[4,6]。

4 试制结果

经过一系列研究,摸索出了一套合理的生产工艺,试制出了合格的产品,并已投入批量生产。试制结果归纳如下。

411 外形尺寸、形位公差

首批试制的6005A2T6合金空心型材的断面外形尺寸和形位公差均已经达到用户提出的图纸和产品技术要求的规定,完全可以满足用户的使用要求。

412 组织性能

由于严格控制化学成分及铸锭的熔铸、均热和挤压、在线淬火、拉矫、时效、精整等各工序的工艺参数,所试制的6005A2T6合金空心型材,经理化检测,其力学性能以及高、低倍组织完全符合有关技术标准的要求。说明所制定的工艺和工模具的设计与制造技术是可行的。

5 结论

(1)6005A2T6铝合金是一种综合性能较好、强度适中、塑性好、可挤压性很好的中强可焊合金,适合于生产大型复杂的空心车辆厢体型材。

(2)大型车辆用铝合金型材挤压时应设计和制造优质的挤压工具和模具,制定合理可行的工艺,尽量减少挤压时金属流动的不均匀性,以利于型材挤压成形和减少变形,获得良好的组织和性能。

(3)大型6005A2T6铝合金空心型材的主要生产工艺参数如下:优化合金成分,控制Mn和Cr的含量;铸锭均热后进行快冷处理;挤压温度530~550℃,挤压筒温度490~500℃,模具加热温度490~510℃,挤压速度1~3m/min;制品出前梁后立即进行在线淬火,对于壁厚215mm以下的型材可考虑用强风冷淬火,壁厚在215mm以上的型材必须用水雾淬火处理;制品经拉伸矫直,拉伸率110%~210%;制品经人工时效处理,时效制度为175℃×8h;时效前型材的停放时间不超过8h。

(4)型材应采用专用拉伸垫块、特殊辊子进行拉伸矫直和辊矫精整,以满足产品尺寸公差、形位公差和表面质量的要求。

(5)对于车辆用超长大型型材应用特殊的运输和包装方法,防止型材变形、擦伤、碰伤表面。

?

3

2

?

2004№4总第157期科苑论坛《铝加工》

图1 典型的车辆大型铝合金型材断面图

参考文献

[1]刘静安1铝型材挤压模具设计、制造、使用与维修[M]1北京:冶金工业出版社,2000

(下转第26页)

0115

μF 电容一只、500V 压敏电阻一只。213 改造方法

将原控温仪表换为智能温控仪表AI 2708BK 5(两块表的开孔尺寸相同);热电偶补偿导线连接到温控仪表的输入端;拆除原控制箱的交流接触器,装上双向可控硅,并尽可能靠近可控硅加一阻容吸收回路。电气原理图见图(1)。仪表移相触发输出(5、6端子)直接接到G 1、G 2两点

。

图1 改造后温控系统电气原理图

3 仪表的功能简介及参数设定

311 仪表的功能简介

厦门宇光产AI 人工智能仪表采用的是先进的调节方式,是模糊规则进行PI D 调节的一种新算法,在误差大时,运用模糊算法进行调节,以消除PI D 饱和积分现象,当误差小时,采用改进后的PI D 算法进行调节,并能在调节中自动学习和记忆

被控对象的部分特征以使效果最优化,具有无超调、精度高等特点;具有万能输入、万能输出特点,改变内部参数Sn 选择不同的输入规格、安装不同的输出模块,配上内部参数oP1的不同设置确定不同的输出方式;修改内部参数Sc 可以修正输入

信号误差或系统误差;

AI 2708BK 5人工智能型仪表精度为012级,配有单路可控硅移相触发输出模块。312 仪表的参数设定

打开炉门(为了切断控制回路,防止误动作),启动电源,设定仪表参数,见下表。

表1 智能温控仪表设定参数

参数

含义回差

控制方式输出周期输入规格输出方式输出下限输出上限系统功能选择运行

状态

参数代号dF CtrL CtI Sn oP1oP L oPH CF run 参数设置013110808002

通过仪表参数设定,智能温控仪表AI 2708BK 5为自动运行状态,仪表输入信号为K 分度热电偶,输出为移相触发输出,输出下限为0,输出上限为80%。

4 调试

将一支在400℃给出修正值的测温热电偶工作端置于炉腔中心点,冷端引出,关上炉门,仪表给定值设为400℃,按run 键,炉子升温、保温,在保温阶段,启动自整定功能,此时仪表下显示器闪动显示“AT ”字样,表明仪表已进入自整定状态。待自整定结束后,保温一段时间,测量测温热电偶的输出值,经修正后与仪表给定值比较,如偏低5℃,可将内部参数Sc 设置为-5,仪表测量值显示395℃,系统按照仪表给定值400℃再次升温、保温,经过反复测试、调整,炉子内实际温度将趋于设定温度,达到理想效果。

5 结束语

经过改造后的温度控制系统具有较高的稳定性,控制精度高,充分满足了实验工艺的要求。

(上接第24页)

[2]刘静安1赵云路等1铝型材生产实用技术[M]1重庆:重

庆国际信息咨询中心,1995

[3]刘静安,匡永祥,梁世斌1铝型材生产关键技术[M]1重

庆:重庆大学出版社,1999

[4]谢建新,刘静安1金属挤压理论与技术[M]1北京:冶金

工业出版社,2002

[5]刘静安1铝合金整体壁板的生产工艺探讨[J ]1铝加工,

1995,8(4):19~25

[6]刘静安,王嘉欣1大型工业型材的生产工艺与关键技术[J ]1有色金属加工,2002,(3):40~43

[7]刘静安1日本、德国大断面铝合金挤压型材生产技术[J ]

1铝加工,1995,(5):17~22

[8]刘静安1Al 2Mg 2S i 系挤压合金的自然时效和人工时效特

点[J ]1中国有色金属学报,1998,Suppl (1):252~256

上海明珠二号线地铁铝合金车体焊接工艺(图)

上海明珠二号线地铁铝合金车体焊接工艺(图) 乔红云 (中国南车集团株洲电力机车厂,湖南株洲412001) 摘要:从生产环境、焊前准备、规范参数等方面介绍了上海明珠二线地铁铝合金车体焊接的工艺特点,指出了铝合金车体焊接要注意的一些问题。 关键词:铝合金;焊接工艺;车体 中图分类号:TG457. 14 ,U270. 32 文献标识码:B 上海明珠二号线地铁车体在焊接作业过程中出现了一些焊接质量方面的问题,在研究和解决这些问题的过程中,发现了铝合金车体焊接作业的一些特点。针对这些特点采取了相应的改进措施。 1 铝合金车体焊接概述 上海明珠二线地铁车体全部采用铝合金材料,实现了地铁车辆强度和轻量化的结合。车体焊接采用的主要焊接工艺为手工MIG焊和自动MIG焊,其母材、焊丝、保护气体、焊接设备见表1。母材和焊丝的主要化学成分见表2。 表1 铝合金车体MIG焊焊接材料 表2 母材和焊丝的主要化学成分% 不同牌号母材及其化学成分焊丝化学成分

2 生产储存环境和辅助材料使用的要求 2. 1 生产储存温度湿度的要求 铝合金的生产和储存环境必须防尘、防水、干燥。环境温度通常控制在5 ℃以上, 湿度控制在70 % 以下。 应尽量保证焊接环境的湿度不能太高,湿度过高会使焊缝中气孔的产生几率明显增加,从而影响焊接质量。空气的剧烈流动会引起气体保护不充分,从而产生焊接气孔,可设置挡风板以避免室内穿堂风的影响。 2. 2 焊丝及送气软管的使用要求 对焊材的使用应该注意:铝焊丝要与钢焊材分开储存,使用期不超过1a 。焊接完成后,要在焊机中取出焊丝进行密封处理,防止污染。不同材质的送气软管抵抗湿气进入的能力不同,尤其在送气压力高时,送气软管的影响更明显。送气软管最好使用特富龙软管(Teflon) 。 2. 3 工装的选用 铝合金焊接最好选用点接触形式的工装,以减小工装与工件的接触面积。如果工装对工件是面接触,就会很快带走工件的热量,加速了熔池的凝固,不利于焊缝气孔的排除。工装液压系统的压力最好控制在9~9. 5 MPa 。 压力过小达不到预设反变形的目的,但是压力过大,又会使铝合金结构的拘束度增大。由于铝合金的线胀系数大,高温塑性差,焊接时易产生较大的热应力,可能会使铝合金结构产生裂纹。 3 焊丝及保护气体的选用 3. 1 焊丝的选用 对于6005A、6082、5083 母材来说,选择的焊丝牌号为5087/ AlMg4. 5MnZr ,5087 焊丝不仅抗裂性能好,抗气孔性能优越,而且强度性能也很好。对于焊丝规格的选择,优先选择大直径规格的焊丝。同样的焊接填充量即同等重量的焊丝,大规格焊丝较小规格焊丝的表面积要小很多,因此,大规格焊丝较小规格焊丝的 表面污染要少即氧化区域要小,焊接质量更容易达到要求。另外大直径焊丝的送丝过程更容易操作。对于8 mm 以下板厚的母材一般采用1. 2 mm直径的焊丝,对于8 mm 及以上板厚的母材采用1. 6 mm 直径的焊丝。自动焊机采用 1. 6 mm直径的焊丝。 3. 2 保护气体的选用 Ar100 %的特点是电弧稳定、引弧方便,对于8mm以下板厚的母材一般采用Ar100 %进行焊接。对于8 mm 及以上板厚的母材和气孔要求高的焊缝,采用Ar70 % + He30 %进行焊接。氦气的特点在于:9 倍于氩气的导热性,焊接速度更快,气孔率减少,熔深增加。厚板焊接时,Ar100 %和Ar70 % +He30 %的熔深状况见图1。气体的流量选择不是越大越好,流量过大会造成紊流,导致熔池保护不充分,空气与熔敷金属发生反应,会改变焊缝组织,使性能下降,而且产生焊接气孔的倾向增加。

简析地铁车辆—铝合金车体

简析地铁车辆—铝合金车体 摘要:简要介绍地铁车辆——铝合金车体结构,介绍铝合金车体的优缺点,以及如何保证铝合金车体结构强度及使用寿命。 关键词:车体;铝合金;结构 0 引言 车体是地铁车辆的主要承载结构,它支撑于转向架之上,保证旅客乘车安全。车体底架下部及车顶上部安装电气设备,构成车辆主体。它需要承受各种动静载荷、各种震动,并适应100km/h左右的速度运行;还要满足隔音、隔热、减震、防火等要求,确保在事故状态下尽可能保证旅客安全。 1 铝合金车体的介绍 车体的结构组成根据所选用的材料略有不同,但是主要部件均是由底架、车顶、侧墙(左右侧各1个)、端墙等组成,其中带有司机室的车辆前端设司机室。 车体需要有足够的强度承受自重、载重、牵引力、横向力、制动力等载荷及作用力,其主要有底架承载、侧壁承载、整体承载三种承载方式。一般根据应用的材料,来选择合适的承载方式。 铝的密度大约只有钢的1/3。铝及铝合金具有重量轻、耐腐蚀的特点,并且是热和电的良导体,是一种优点很多的材料。铝合金按其添加合金元素的不同,可被分成从1000~7000系列的几种类型。一般用于地铁车辆的铝合金材料主要是A1~Mg系(5000系)、A1~Mg~Si系(6000系)和A1~Zn~Mg系(7000 系)合金。 最初的铝合金车体是将原来钢制车辆的骨架与外板置换成焊接性能好的5000系合金,采用MIG焊接、MIG点焊与铆接连接的结构,随着强度更高,焊接性能更优的7000系合金的研制成功,底架部件中各种受力杆件广为采用,使车体进一步轻量化。但是此时的铝合金车体仍然沿袭过去高耐候钢、不锈钢车体的模式,均是外板加骨架结构,为了内部设备安装及底架下部设备安装再加焊吊梁、吊架、二次骨架。随着万吨乃至万吨级以上大型挤压机的问世,在7000系合金上实现了挤压型材大型化,制成了外板与骨架一体化的宽幅挤压型材车体。大幅度降低了部件数量及连接焊缝长度,促进了焊接自动化。 板梁式铝合金车体在结构形式上类似于耐候钢车体,但为了提高断面系数,防止板材由于剪力产生失稳现象,因此加大板厚(一般取钢板的1.4倍,最薄用到2mm)。铝合金车体的薄板焊接非常困难,技术水平要求高,而且变形大矫正困难,因此必须采用接触焊。

城市轨道交通铝合金车体

城市轨道交通铝合金车体 铝合金车体和不锈钢车体是目前使用最多的两种新型材料车体结构,铝合金车体和不锈钢车体均属于轻型整体承载结构,主体材料分别是铝合金型材、不锈钢板材等,通常采用模块化结构或焊接组装。铝合金和不锈钢车体都有材料密度小、比强(结构的最大承载力与所耗材料重量之比)大的优点,在满足车体强度和刚度的条件下自重轻而倍受青睐。 1、铝合金材料的特性 (1)质轻且柔软,能轻量化制造。 (2)强度好。 (3)耐蚀性能好。 (4)加工性能好。 (5)易于再生。 根据铝合金车体结构及制造、运用情况,选择材料时应遵循以下原则:从轻量化方面考虑,要求强度、刚度好,而重量轻;从寿命方面考虑,要求耐蚀性、表面处理性、维护保养性好;从制造工艺方面考虑,要求焊接性、挤压加工性、成型加工性高。根据以上原则,铝合金车体主要使用5000系列、6000系列、7000系列的铝合金。 2、铝合金车体的特点 (1)能大幅度降低车辆自重,与碳素钢车体相比,铝合金车体自重减轻30%~35%,比强约为碳素钢车体的2倍。 (2)有较小的密度,铝合金对冲击载荷有较高能量吸收能力。

(3)运用大型中空挤压型材,提高车辆密封性能,提高乘坐舒适性。 (4)采用大型中空挤压型材制造的板块式结构,减少了连接件的数量和重量。(5)减少维修费用,延长使用寿命。 3、铝合金车体的形式 (1)纯铝合金车体。纯铝合金车体可分为四种形式: ①车体由铝板和实心型材制成,铝板和型材通过铝制铆钉、连续焊接、金属惰性气体点焊等进行连接。 ②车体结构是板条骨架结构,用气体保护的熔焊作为连接方法。 ③在车体结构中应用整体结构,板皮和纵向加固件构成高强度大型开口型材。 ④车体采用空心截面的大型整体型材,结构简单。 (2)混合铝合金车体。城轨车辆除纯铝合金车体外,还有钢底架的混合铝合金车体。车体侧墙与底架的连接基本都采用铆接或螺栓连接的方式。其作用有两点:一是可避免热胀冷缩带来的问题,二是取消了成本很高的车体校正工序。 4、铝合金车体的结构 铝合金车体鼓形结构的断面简图,这种结构有质量轻、承载量大、外形美观等优点。

城市轨道车辆制动系统设计毕业设计(开题报告)

毕业设计(论文) 开题报告 题目跨座式城市单轨交通车辆 制动系统设计 专业城市轨道车辆工程 班级08级城轨1班 学生戴学宇 指导教师赵树恩 重庆交通大学 2012年

1. 选题的目的和意义 随着我国城市化进程的加快,城市交通拥堵、事故频繁、环境污染等交通问题日益成为城市发展的难题。城市轨道交通以其大运量、高速准时、节省空间及能源等特点,已逐渐成为我国城市交通发展的主流。在城市轨道交通系统中,跨坐式单轨交通制式因其路线占地少,可实现大坡度、小曲率线径运行,且线路构造简单、噪声小、乘坐舒适、安全性好等优点而逐渐受到关注。 在我国城市轨道交通迅速发展的同时,其运营安全保障已成为目前面临的重要问题。车辆作为城市轨道交通运输的载体,由于速度快、载客量大、环境复杂,其运行安全状况不容乐观——车辆故障不断出现、事故常有发生,这些故障不但严重的影响到正常运营,一旦引发事故将会带来巨大的人员伤亡和经济损失。制动系统是城市轨道交通车辆的关键系统,直接影响其安全运行,为提高车辆运行的安全性,对制动系统的设计便显得尤为关键。 2.国内外研究现状及分析 基础制动装置是确保城市轨道交通车辆行车安全的措施之一。在分析城市轨道车辆运输特点基础上, 李继山,李和平,严霄蕙(2011)《盘形制动是城市轨道车辆基础制动装置的发展趋势》[1]结合城市轨道车辆基础制动装置具体类型,分析了城市轨道车辆踏面制动与盘形制动的优缺点, 用有限元模拟城轨车辆车轮 踏面温度场及热应力, 表明速度100 km/ h 及以上的城轨列车基础制动不适宜采用踏面制动, 指出盘形制动是城市轨道交通车辆基础制动的发展的必然趋势。丁锋(2004)在《城市轨道交通车辆制动系统的特点及发展趋势》[2]一文中介绍并分析了我国城市轨道交通车辆制动系统的形式、构成、技术特点及发展趋势。吴萌岭,裴玉春,严凯军(2005)在《我国城市轨道车辆制动技术的现状与思考》[3]中较为详细地回顾了我国城市轨道车辆制动系统的发展历程,分析了目前我国新型城市轨道车辆制动系统的特点,并与我国自主研发适用于高速动车组的同类型制动系统作了技术比较。分析了我国自主研发城市轨道车辆制动系统的技术基础,指出国内技术与产品和国外相比存在着系统理念、设计经验和系统可靠性方面的差距,同时指出自主研发城市轨道车辆制动系统存在的问题,并提出了建议。邹金财(2010)《一种轨道车辆空气制动系统优化及仿真》[4]利用Simulationx 仿真软件对工矿窄轨土渣车的空气制动系统的改进前以及改进方案进行仿真,在与试验真实值对比后得到了正确的结论,通过对该空气制动系统优化中仿真手段应用过程的阐述,为机车车辆系统优化方法提供了参考。师蔚,方宇(2010)《城

浅谈轻量化铝合金地铁车辆组装工艺设计

浅谈轻量化铝合金地铁车辆组装工艺设计 本文从设计的角度,讨论地铁车辆组装工艺和设备布置,以便其更优化、更合理的适应地铁车辆组装的要求。 1 铝合金地铁车辆工艺现状 国内地铁制造企业与国外西门子、阿尔斯通、庞巴迪等公司合作,引进铝合金地铁车辆焊接、涂装、组装、调试等技术。先进、适用的制造工艺是轨道交通装备产品可靠性的重要保证。目前国内铝合金地铁车辆车体既有从西门子引进的整体焊接结构,也有从阿尔斯通、庞巴迪引进的模块化结构,然后采用特殊螺栓连接方式组合成铝合金车体。车辆组装既有从西门子引进的台位固定、施工工序流动的作业方式,也有从阿尔斯通引进的施工工序固定、台位流动的作业方式。无论是台位固定、施工工序流动的作业方式还是施工工序固定、台位流动的作业方式,铝合金地铁车辆的组装工序流程基本是相同的,主要是车体表面处理完成之后通过移车台将车体转换到组装的转换台位,通过转换台位运输至组装台位,在组装台位完成车内、车顶、车底设备的安装后,再进行落车调簧称重过限界试验。组装工艺的流程如图1所示。 2 宁波城轨公司介绍 宁波城轨公司采用合资合作方式,南车株洲电力机车有限公司与宁波市政府作为合作伙伴,引入多元投资主体,实现强强联合,有效依托南车株机公司在城轨车辆研制技术与检修方面的丰富经验,以及质量保证、售后服务,结合宁波市地域资源优势及宁波城轨公司的项目运作管理能力和资金保障,建立先进的城轨车辆组装及修理基地。 3 组装工艺功能分区及设备配置 根据组装工艺流程,组装车间可分为架车转换区、组装区、落车区等组成。 3.1 架车转换区 架车转换区是表面处理后的车体通过移车台进入总装车间的第一步,车辆进入架车转换区后,利用转换台位架车机提升车辆。架车转换区配备的主要设备为转换台位架车机。 车体从转换台位进入到组装台位根据工艺的不同有两种方式,一种是轨道式,一种是气垫运输式。总装区采用48米大跨度厂房结构进行柔性生产,不采用大吨位行车进行吊运,并且地铁车辆大量的部件是安装在车底,需要将部件方便地运到车底,为适应地铁及城轨车辆的生产组织方式,设计采用气垫运输车进行车体以及车底部件的运输。大吨位气垫运输车主要有两处使用:在转换台位上通过气垫车将车体转运到组装台位进行总装,总装完车体后通过气垫车送落车台

新城市轨道交通车辆制动系统复习题库

绪论 一、判断: 1、使运动物体减速,停车或阻止其加速称为制动。(×) 2、列车制动系统也称为列车制动装置。(×) 3、地铁车辆的常用制动为电空混合制动,而紧急制动只有空气制动。(√) 4、拖车空气制动滞后补充控制是指优先采用电气制动,不足时再补拖车的气制动(×) 5、拖车动车空气制动均匀补充控制是指优先采用电气制动,不足时拖车和动车同时补充气 制动(√) 6、为了保证行车安全,实行紧急制动时必须由司机按下紧急按钮来执行。(×) 7、轨道涡流制动能把列车动能转化为热能,且不受黏着限制,轮轨间没有磨耗。(√) 8、旋转涡流制动能把列车动能转化为热能,且不受黏着限制,轮轨间没有磨耗。(×) 9、快速制动一般只采用空气制动,并且可以缓解。(×) 10、制动距离和制动减速度都可以反映列车制动装置性能和实际制动效果。(√) 11、从安全的目的出发,一般列车的制动功率要比驱动功率大。(√) 12、均匀制动方法就是各节车各自承担自己需要的制动力,动车不承担拖车的制动力。(√) 13、拖车空气制动优先补足控制是先动车混合制动,不足时再拖车空气制动补充。(×) 14、紧急制动经过EBCU的控制,使BCU的紧急电磁阀得电而实现。(×) 二、选择题: 1、现代城市轨道交通车辆制动系统不包括(C)。 A.动力制动系统 B.空气制动系统 C.气动门系统 D.指令和通信网络系统 2、不属于制动控制策略的是(A)。 A.再生制动 B.均匀制动方式 C.拖车空气制动滞后补足控制 D.拖车空 气制动优先补足控制 3、直通空气制动机作为一种制动控制系统( A )。 A.制动力大小靠司机操纵手柄在制动位放置时间长短决定,因此控制不太精确 B.由于制动缸风源和排气口离制动缸较近,其制动和缓解不再通过制动阀进行, 因此制动和缓解一致性较自动制动机好。 C.直通空气制动机在各车辆都设有制动、缓解电空阀,通过设置于驾驶室的制动 控制器使电空阀得、失电 D.直通空气制动机是依靠制动管中压缩空气的压力变化来传递制动信号,制动管 增压时缓解,减压则制动 4、三通阀由于它和制动管、副风缸及制动缸相通而得名( B ) A.充气缓解时,三通阀内只形成以下一条通路:①制动管→充气沟i→滑阀室→ 副风缸; B.制动时,司机将制动阀操纵手柄放至制动位,制动管内的压力空气经制动阀排 气减压。三通阀活塞左侧压力下降。 C.在制动管减压到一定值后,司机将制动阀操纵手柄移至保压位,制动管停止减 压。三通阀活塞左侧压力继续下降。 D.当司机将制动阀操纵手柄在制动位和保压位来回扳动时,制动管压力反复地减 压——保压,三通阀则反复处于冲压位。 5、城市轨道交通在运行过程中,乘客负载发生较大变化时,一般要求制动系统( B ) A.制动功率不变 B.制动率不变 C.制动力不变 D.制动方式不变.

A型地铁铝合金车体结构设计

A型地铁铝合金车体结构设计 【摘要】车体是车辆结构的主体,车体强度、刚度关系到车辆运行的可靠性和安全性。合理选择车体的材料和车体结构是保证地铁“安全、可靠、快速、轻量、经济、适用”运营的重要因素之一。 【关键词】材料;参数;车体结构 1.A型地铁铝合金车体材料选择 车体承载结构主要采用铝合金大型中空挤压型材6005A-T6、7005-T6、6063-T5及板材5083-H111、6082-T6系列,铝合金大型中空挤压型材耐腐蚀性高、易于焊接、密度小,同时还有抗拉强度高、屈服强度高的优点,因此在国外A型地铁车辆中被广泛应用。A型地铁所使用的铝合金的强度数据,满足欧洲标准EN755-2及德国标准DIN 1748要求,热处理满足DIN EN515或相应的欧洲或国际标准的规定。 2.主要技术参数 所设计的车体为采用大型中空铝合金挤压型材A型地铁鼓形车体; 头车车体的主要技术参数如下: 1)车辆长度:23619mm;2)车辆定距:15700mm;3)车辆宽度:3000mm;4)车辆高度:3760mm;5)车钩中心线至轨面的高度:720mm。 中间车车体的主要技术参数如下: 1)车辆长度:21885mm;2)车辆定距:15700mm;3)车辆宽度:3000mm;4)车辆高度:3760mm;5)车钩中心线至轨面的高度:720mm。 3.A型地铁铝合金车体承载形式 3.1 车体总成 如图1、2所示,车体外形为鼓型,这样能很好的降低空气阻力,减少能源的消耗。车体采用通长大断面铝合金中空挤压型材全焊接或部分铆接结构,由底架、车顶、侧墙、端墙、司机室等部分组成,底架、侧墙、端墙及车顶均承受载荷,能够承受垂直、纵向、横向、扭转等载荷。车体由纵向长尺寸的挤压铝合金型材制造,不需要对接。车体结构基本要求是进行轻量化设计,整体承载结构,底架无中梁。司机室为框架结构,外部由玻璃钢罩板包裹,前端的玻璃钢罩板符合空气动力学要求。司机室端部结构设计能满足意外撞车时的能量吸收。

地铁车辆车体材料选择

城市轨道车辆车体材料选择 〖摘要〗城市轨道交通车辆的车体选材,是关系到运营的“安全、可靠、快速、轻量、经济、适用”的重大因素之一。对耐候钢、不锈钢、铝合金车体的材料和结构特点进行分析、比较。探讨了针对城市轨道交通特点和对车辆的要求,合理选择车体材料问题。对不同材料车体的发展动向作了介绍。 〖关键词〗城市轨道车辆,车体,材料选择 车体是车辆结构的主体。车体的强度、刚度,关系到运行安全可靠性和舒适性;车体的防腐耐腐能力、表面保护和装饰方法,关系到车辆外观、寿命和检修制度;车体的重量,则关系到能耗、加减速度、载客能力乃至列车编组形式(动拖比)。以上所述都直接影响运营质量和经济效益。车体结构形式、性能和技术经济指标主要取决于车体材料。故车体选材一开始就成为选择城轨系统时必须同时考虑的诸多重大要素之一。 1 轨道车辆的车体结构和材料 车体和车体结构的分类 车体结构按使用的主要材料可分为普通碳钢车(现已停产)、高耐候结构钢(耐候钢)车、车辆专用经济不锈钢(不锈钢)车和铝合金车。 按承载方式分类,有底架承载、侧壁承载、整体承载三种方式。 按结构形式分,有板梁组合结构、开口型材与大型中空型材组合结构以及大型中空型材结构三种形式。这些结构又同时属于整体承载结构。 从板与梁(柱)、梁(柱)与梁(柱)之间的结合方式来分,有焊接、铆接、螺柱(钉)粘结连接或混合连接结构。我国和日本大多采用焊接结构。焊接-铆接或焊接-螺栓(钉)连接在欧洲应用较多。

整体承载结构,即所有车体承载构件和外板都参与承载,这样能充分发挥所有承载零部件的承载作用,有效地减轻车体重量。特别是板梁组合结构,原则上可按照有限元法的车体强度、刚度计算结果来分配材料:强度不足部位补强,刚度不足部位补刚,强度刚度富余的部位将材料去掉,从而收到最佳的轻量效果。 耐候钢车体 耐候钢车体采用板梁组合整体承载全焊接结构。 制造厂先将购进的冷轧定尺板材或将热孔卷料开卷、矫平,切断的板材经磷化预处理。车体的外板(一般厚为2mm),是将预处理后的板材用缝焊机接宽接长;梁柱则将预处理后的板材(一般厚剪切下料、轧压、冷弯或拉延成型。对于像底架边梁、车顶侧板那样大型板梁,一般可采用冷弯型材(厚3~6mm)。板和梁(柱)间采用点焊或塞焊,梁柱间采用弧焊(用焊条或二氧化碳气体保护焊)。 车体采用大部件组装方式:将底架、侧墙、车顶、端墙部件预先组成后再组成车体。经变形矫正(打平)后的车体送到油漆工序。底漆、面漆涂完后钢结构车体才算完成(也可在车辆总成涂面漆)。 在车体设计开始,梁柱布置完成后用三维有限元法进行车体强度计算。在头一辆车体制造完工后,进行强度试验。车体的强度试验属于形式试验,即同种车只试验一台,在油漆前进行。车体需经钢结构强度试验通过后才能批量投产。 与铝合金、不锈钢车体相比,耐候钢车体有材料费、制造费低以及工艺性好、造型容易的明显优势,但也存在重量较大、耐腐蚀性不大好而导致运用成本高的劣势。 不锈钢车体 不锈钢车体结构与耐候钢车体一样也是采用板梁组合整体承载全焊结构。由于使用的板材更薄(车体外板厚~,梁柱厚~3mm),须采用大量薄板(一般为轧压成补强(刚)型材与外板点焊连接形成空腔,借以提高外板的刚度、强度。这是不锈钢车的结构特征之一。为了不降低板材强度和减小变形,应尽量采用点焊。特别是强度级高的材料不允许任何形式的弧焊。

铝合金地铁车体静强度和模态分析

铝合金地铁车体静强度和模态分析 以某城轨铝合金地铁为研究对象,根据铝合金地铁车体结构特点,简化该车体几何模型,建立相应的有限元模型。基于车体静强度计算标准,确定9种车体结构静强度的計算工况,在这些计算工况作用下,计算车体结构的静强度。计算在最大垂直载荷作用下车体结构刚度,以及车体结构模态与整备状态下车体结构模态。计算结果表明该铝合金地铁车体结构的刚度、静强度和模态均满足车体结构设计要求。 标签:铝合金车体;有限元;静强度;模态 0 引言 随着城市的快速发展,地铁作为各大城市的重要交通工具之一,研发水平在不断地提高,在车体新材料和新工艺方面的研究也越来越多。铝合金材料以密度小、密封性好和易于挤压成型等优点,越来越广泛地应用于铝合金地铁车体。为确保车辆在工作状态下安全可靠,车体结构必须要有足够的刚度和强度,满足相关的技术标准。目前车体结构的强度计算分析主要采用有限元法,为其结构改进和优化提供依据。 1 车体结构与有限元模型 本文以某城轨铝合金地铁中间车为研究对象,车体采用全长的大型中空铝合金挤压型材组焊成筒型整体承载结构,主体结构由底架、车顶、侧墙和端墙焊接而成。底架采用无中梁结构,主要有牵引梁、枕梁、边梁、横梁和地板组成。车顶由5块3种挤压模块用纵向焊缝拼焊、空调安装平台和受电弓安装平台等组成。侧墙由4种挤压模块用纵向焊缝拼焊和门立柱等组成。端墙由端角柱、门口立柱、墙板、侧顶弯梁和横梁拼焊而成。该铝合金地铁车体的长度、高度和最大宽度分别为22880mm、2725mm和3000mm。 在分析了铝合金车体的结构特点和材料的力学性能的基础上,采用HYPERWORKS有限元软件进行计算。采用SHELL单元离散车体结构,车体模型包括196万个单元和176万个节点。 2 计算工况和评定标准 依据《BS EN12663:2010 铁道应用-轨道车身的结构要求》,确定车体静强度计算工况。此次分析主要包括9个计算工况:(1)计算工况1:空载工况;(2)计算工况2:最大运转载荷工况;(3)计算工况3:空载压缩工况;(4)计算工况4:空载拉伸工况;(5)计算工况5:超员压缩工况;(6)计算工况6:超员拉伸工况;(7)计算工况7:两端抬车工况;(8)计算工况8:一端抬车工况;(9)计算工况9:三点支撑工况。同时计算车体结构模态和整备状态下车体结构模态。

地铁铝合金车体轻量化设计与结构设计

Technology Application 技术应用 DCW 169 数字通信世界 2019.02 铁道运输中,对车体的刚度有着很高的要求,现阶段车体材 料采用铝合金。这样不仅能保障车辆的强度,也符合轻量化设计的要求。文章介绍一款轻量化设计的B 型铝合金鼓形车体,用有限元模型对设计的结构强度作出了分析。 1 铝合金车体的轻量化设计 铝在地壳中的含量非常高,但强度较低,经过合金化后,强度会得到显著的提升。同时相比于钢结构,铝的密度较低,因此铝合金在生产中得到了广泛的应用。铝合金车体设计过程中要注意到车体的刚度问题,为了保障弯曲刚度,选取断面系数要是钢的3倍,设计中要充分考虑到铝合金的断面高和板厚度。铝合金车体中各个零部件的连接中有焊接和铆接等结构。其中,焊接的难度较大,操作起来较为复杂,容易产生较大的热应力[1]。 2 车体结构设计 该轻量化车体设计中,是由底架、车顶、侧墙和司机室骨架等构成的,采用铝合金全焊接的结构。设计中的长度是19300mm ,高度是3687mm ,最大宽度是2800mm ,门间距是4450mm ,车俩定距为12600mm ,车身自重为6.6吨[2]。2.1 主体结构型材设计 车体主体结构占总质量的80%,设计中采用了大断面中空型材,包括了车顶边梁、门立柱和底架地板等。车体焊接使用MIG 焊,铝合金厚度的减小,会增加其焊接的难度。在该设计中,为了保障焊接的安全程度,主体结构中保障了型材的厚度。通常状况下,车顶边梁中用到大断面、厚度较大的筋板时,会造成车顶重量增大。该设计中为了防止重量过大,对筋板的数量进行了科学的调控。结构设计中对空调梁进行了单独设计,焊在长梁上,在一定程度上节省了材料。 侧墙板型材断面用三角形截面,内筋板2到3mm ,外壁为3到4mm ,保障了侧墙平面程度。底架边梁内筋板厚度是3到4mm ,外闭厚度在5mm 左右,对底架的结构强度作出保障。长地板中分布较多的U 形槽,增加长地板的设备悬挂能力[3]。端墙设计中采用整体的型材,以满足其稳定性要求。2.2 司机室结构设计 司机室骨架结构要有一定的强度和空间,并且要匹配头罩,留出安装空间。该设计中采用到流线形,对主横梁和支撑立柱进行设计时,增加了两者的焊接长度,预留出头罩粘接区域。焊接的区域避开门立柱的折弯区。司机室内,主横梁发生纵向挤压时,会引起门立柱发生变形。为了防止门立柱出现变形的状况,就要对来自主横梁的纵向力进行分散。设计中将主横梁和纵梁相接,使得纵向力传递到车顶,在纵梁弯曲的前段设计三根弯横梁,使得向门立柱的上方进行传力。弯横梁设计中,掌握好弯曲半径、撑板和U 型材截面[4]。 3 有限元模型 该设计中,按照车体型材和板材的厚度,利用仿真软件,将 三维模型简化成几何中面,离散为网格模型。模型中有196687 个节点,壳单元有250688个。其中包括了245329个四边形壳单元,5357个三角形壳单元和2个刚体单元[5]。 根据相关的标砖,对铝合金车体的结构强度进行考核。考核工况包括AWO 空载工况、AW3超载工况,客室站立区域每平方米站9人、AW3超载空载工况下+800kN 压缩力、带点转向架四点驾车,单个转向架5.75吨、牵引梁三点驾车,垂向AWO ,一顶车点放开垂向约束、AWO 空载工况下+纵向300kN 的前窗压力和AW 空载工况下+纵向300kN 后端墙压力等。 通过对工况结果进行分析,发现在AW3超载工况下,底架边梁的最大垂向位移是7.3mm 。按照相关的《地铁车辆通用技术条件》规定,在最大的垂直载荷的作用下,车体静挠度不超过两转向架支撑点距离的1%‰,该设计中的两转向架支撑点距离是12600mm ,说明该设计车体符合刚度要求。按照设计工况出现概率和重要度对安全系数进行判断。当车体运营乘客的时候,安全 系数就较高,为1.3, 复轨架车工况等的安全系数相对较低,为1.1。但是因为材料以及制造工艺的差别,算出的结果和相对的安全系数有一定裕量[6]。 4 模态分析 利用模态分析能计算铝合金车体的固有频率,确定车体的振型。两者是承受动态载荷结构设计的主要参数。模态能对结构整体或者局部的刚度作出判断。为了使车体刚度得到提升,车辆符合刚度要求,减小因为外界激振产生的不良动态响应。模态分析中用质量块模拟设备重量,加载在车体,使用拉格朗日算法。在进行计算时分为空车自由模态和整备状态自由模态。 一般状况下,转向架的振动频率在4到6Hz 之间。该设计的铝合金车体整备状态下一阶垂向弯曲频率是9.82Hz ,是转向架振动频率的1.6倍,和转向架不会发生激振现象,符合相关的设计要求。 综上所述,文章中设计了B 型铝合金车体,通过有限元模型对还车体作出了分析,结果说明该车体的强度、刚度等方面都符合相关的要求。该车体的轻量化设计和司机室的骨架结构为B 型地铁鼓形铝合金车体的设计作出了参考。参考文献 [1] 罗宝,岳译新,刘永强,许晶晶.B 型地铁轻量化不锈钢车体结构设计[J].技术与市场,2017,24(12):6-7+10. [2] 王国军,王丽.A 型地铁铝合金车体轻量化设计及结构优化设计研究[J].技术与市场,2017,24(12):14-16+19. [3] 黄洋,刘宁,王富宇.地铁车辆蹬车梯优化设计[J].电力机车与城轨车辆,2017,40(03):48-49+56. [4] 孔凡昌,王洪奇,王永刚,何秀全,吴宇.地铁车辆自动折叠座椅坐垫轻量化研究[J].价值工程,2017,36(13):75-77. [5] 夏健博,应博.基于有限元的A 型地铁拖车轻量化研究[J].佳木斯大学学报(自然科学版),2016,34(04):532-534. [6] 陈晶晶,柳晓峰.某A 型地铁车体结构轻量化研究[J].电力机车与城轨车辆,2015,38(06):9-11. 地铁铝合金车体轻量化设计与结构设计 曹志浩 (青岛中车电气设备有限公司,青岛 266000) 摘要:随着人们生活水平的提升,对出行安全也有了更高的要求。地铁作为人们常用的交通工具之一,安全性受到人们的广泛关注。文章简要介绍了一种B 型铝合金车体的轻量化设计,对车体结构建立有限元模型,按照标准对该铝合金车体在多个工况下的应力、变形等作出分析。通过实践证明,该地铁铝合金车体设计符合相关的要求。 关键词:地铁;铝合金车体;轻量化设计doi :10.3969/J.ISSN.1672-7274.2019.02.129 中图分类号:U270.2 文献标示码:A 文章编码:1672-7274(2019)02-0169-01

城市轨道交通车辆制动技术题库

1. 防滑控制系统主要由、和防滑动作机械部件组成。 2. 上海地铁基础制动装置采用制动机厂生产的。 3. BCU和BECU分别是和系统的缩写。 4. 上海地铁和广州地铁使用的电气指令制动控制系统为式电气指令式制动控制系统。 5. 模拟转换阀是上海地铁车辆KNORR制动系统中使用的一个电磁阀,它由三部分组成:电磁进气阀、和组成。 6. EP阀又称阀,是SD数字式制动控制单元中的一个转换阀。 7. 空压机的驱动电机一般有电机和电机。 8. 经空气压缩机压缩输出的空气压力单位,一般用bar来表示,1bar等于MPa。 9. 空气干燥塔可以将从空气压缩机输出的高压压缩空气中的和分离出去,以达到各用气系统对压缩空气的要求。 10. 空气压缩机组一般由、、、等装置组成。 11. 上海地铁knorr公司的空气压缩机,在进行压缩空气时一般经过两级冷却,分别为冷却和冷却。 12. 除空气制动系统用气外,城市轨道列车还有以下部件需要用到压缩空气:、、、等。 13. 空气压缩机组一般采用方式进行润滑。 14. 空气干燥器一般做成塔式的,有和两种。 15. 电阻制动所采用的制动电阻,材料一般采用合金带钢条,这种合金带钢条不仅具有稳定的,而且具有相当大的。 16. 再生制动失败,列车主电路会自动切断反馈电路转入制动电路。 17. 直流斩波器按列车控制单元及制动控制单元的指令,不断调节斩波器的,无级、均匀地控制,使制动力和再生制动电压持续保持恒定。 18. 电动车组中既有动车又有拖车,拖车没有电动机,只能使用制动,动车带有电动机,可以进行制动。 19. 一般列车在高速时,常用制动都先从制动开始,最后在列车10km/h以下低速时,由制动将车停止。 20. 动轮与钢轨间切向作用力的最大值与物理学上的最大静摩擦力相比要(大or 小)一些,情况要更复杂一点,其主要原因是由于的存在所导致。 21. 伴随着蠕滑产生静摩擦力,轮轨之间才能传递。 22. 一般城市轨道车辆的制动方式主要有三类:、和电磁制动。 23. 电磁制动有两种形式:和。 24. 轮对在钢轨上运行,一般承受载荷、载荷和载荷。 25. 城市轨道交通系统都有明确的车辆运行规程,对于列车制动能力,上海地铁规定,列车在满载乘客的条件下,任何运行速度时,其紧急制动距离不得超过米。 26. 现代城市轨道车辆的制动系统一般都应该具有以下组成部分:、和。 27. 城市轨道车辆制动技术正朝着、、和的目标不断前进。 28. 最近几十年来,制动技术取得了很大进展,出现使电气再生制动成为可能,使制动防滑系统更加精确完善。 29. 20世纪初早期的城市轨道交通车辆制动系统一般采取和等安全性和舒适性均较差的方式来进行制动。

浅谈地铁车辆基础制动装置

浅谈地铁车辆基础制动装置 摘要:从地铁电客车诞生的那一刻起,制动系统就对地铁电客车的安全起到至关重要的作用。目前对于地铁电客车制动系统的研究侧重于制动控制,包括制动控制的理论和方法,以及对制动控制新技术的应用。介绍了地铁车辆基础制动装置的特点,分析了踏面制动和盘形制动的不同,得出盘形制动的优势。 关键词:地铁车辆制动盘形制动 引言: 随着我国城市化进程的发展,城市吸引力不断扩大,人口集聚力不断增强,大、中城市人口数量屡创新高。为了更好的缓解城市交通拥堵的问题,许多城市选择了建设轨道交通来改善交通状况。地铁车辆的运行速度也由最初的60km/h,逐渐提高到80 km/h、100 km/h,甚至更高。车辆在高速运行中必须依赖制动系统调节列车运行速度和及时准确地在预定地在预定地点停车,保证列车安全正点地运行。 1、制动系统的发展历史 最原始的制动控制只是驾驶员操纵一组简单的机械装置向制动器施加作用力,这时的车 辆的质量比较小,速度比较低,机械制动虽已满足车辆制动的需要,但随着汽车自质量的增加,助力装置对机械制动器来说已显得十分必要。这时,开始出现真空助力装置。1932年生产的凯迪拉克采用鼓式制动器,并有制动踏板控制的真空助力装置。1936年,博世公司申请一项电液控制的装置专利促进了防抱制动系统在汽车上的应用。1969年的福特使用了真空助力的制动器。1971年,克莱斯勒车采用了四轮电子控制的装置。这些早期的装置性能有限,可靠性不够理想,且成本高。1979年,默本茨推出了一种性能可靠、带有独立液压助力器的全数字电子系统控制的制动装置。随着大规模集成电路和超大规模集成电路技术的出现,以及电子信息处理技术的高速发展,制动装置已经成为性能可靠、成本日趋下降的具有广泛应用前景的成熟产品。 2、地铁车辆制动的特点 地铁与铁路虽都属于轨道交通,但地铁车辆主要在城市内运营与铁路运输还是存在一些区别,在车辆制动方面主要有以下特点。 2.1 制动类型。 制动系统作为城轨车辆的重要系统,直接涉及到车辆的运行性能和安全,影响乘客的乘坐舒适度。因此,车辆制动系统类型的选择、性能尤为重要。为了适应城市快速轨道车辆运行速度高、站间距离短、启动制动频繁等特点,现代

第六章基础制动装置习题及答案_城市轨道交通车辆制动技术

1、上海地铁基础制动装置采用制动机厂生产的。 答案:德国克诺尔,单元制动机 2、简述轨道车辆使用的闸瓦分类。 答:轨道车辆上使用的闸瓦基本上为两大类:铸铁闸瓦和合成闸瓦。在铸铁闸瓦中,又可分为中磷铸铁闸瓦和高磷铸铁闸瓦。在合成闸瓦中,按其基本成分,可分为合成树脂闸瓦和石棉橡胶闸瓦。按其摩擦系数高低,又可分为高摩擦系数合成闸瓦和低摩擦系数合成闸瓦(简称高摩合成闸瓦和低摩合成闸瓦)。中磷铸铁闸瓦、高磷铸铁闸瓦和低摩合成闸瓦,称为通用闸瓦,可互换使用(不用改变基础制动装置的结构)。 3、合成闸瓦对车轮有哪些影响? 答:1) 热龟裂——由于闸瓦与车轮的接触不良,因而在车轮踏面上产生局部过热,形成热斑点,在个别情况下会发生热龟裂。 2) 车轮的沟状磨耗——在制动频繁的区段上使用合成闸瓦会使车轮温度升高。车轮踏面呈现有沟状磨耗,这是由于合成摩擦材料局部摩擦热膨胀引起的。温度越高时,这种磨耗在车轮踏面的外侧越容易发展。沟状磨耗是闸瓦横向摩擦造成的。研究制动时的踏面温度分布,便可以判断车轮踏面容易发生沟状磨耗的位置。 3) 车轮的凹形磨耗——在冬季积雪地区使用合成闸瓦时,会发生这种磨耗。这是由于水介入到闸瓦摩擦表面所引起的。除了上述现象外,合成闸瓦对车轮踏面的影响还经常见到的有:毛细裂纹、热裂纹、滑行裂纹和踏面剥离等。 4、为什么单元制动机必须带有闸瓦自动间隙调整器? 答:由于闸瓦是一个磨耗件,所以经过一定时间的运行,闸瓦与车轮踏面之间会出现间隙,这对摩擦制动效率影响极大。对于闸瓦与踏面之间产生的间隙,不可能采用人工的方式去检测或调整。因此,单元制动机都带有一个闸瓦自动间隙调整器。

浅谈地铁车辆基础制动装置

浅谈地铁车辆基础制动装置 一、概述 随着我国城市化进程的发展,城市吸引力不断扩大,人口集聚力不断增强,大、中城市人口数量屡创新高。为了更好的缓解城市交通拥堵的问题,许多城市选择了建设轨道交通来改善交通状况。地铁车辆的运行速度也由最初的60km/h,逐渐提高到80 km/h、100 km/h,甚至更高。车辆在高速运行中必须依赖制动系统调节列车运行速度和及时准确地在预定地在预定地点停车,保证列车安全正点地运行。 制动系统是地铁车辆安全可靠运行的基本保障,通常包括空气制动机、基础制动装置、手制动机。基础制动装置是确保地铁车辆行车安全的最重要的措施之一,它最基本的功能是吸收制动动能并将之转化为热能散发到空气中。基础制动装置分为两类,一类是由踏面和闸瓦组成摩擦副的踏面制动,一类是由制动盘和闸片组成摩擦副的盘形制动。 二、地铁车辆制动的特点 地铁与铁路虽都属于轨道交通,但地铁车辆主要在城市内运营与铁路运输还是存在一些区别,在车辆制动方面主要有以下特点: 1、制动频繁 地铁车站之间距离较近,平均在1公里左右,这必然带来车辆须频繁启动、制动,以满足乘客上、下车的需要。而铁路运输两个车站之间的距离通长在几十公里以上。 2、制动减速度大

地铁站间距短,要提高乘客旅行速度只有增加启动加速度和制动减速度。因此地铁车辆紧急制动平均减速度一般要求大于等于 1.2m/s2, 而铁路机车车辆和动车组的紧急制动平均减速度一般为0.7-1.2 m/s2。 3、制动精度高 地铁车站站台上均安装有屏蔽门系统,因此车辆定点停车的精度要求比铁路机车车辆和动车组高,一般在±300mm左右。 这些特点要求地铁车辆制动系统须有稳定的摩擦副和良好的控制精度能力以及承受频繁制动热负荷的性能。 三、盘形制动与踏面制动比较 1、制动对车轮的影响 (1)踏面制动的热负荷 从热应力角度考虑:评价赫兹接触应力和热应力共同作用引起的车轮损伤, 如图1 所示, 图中横坐标为车轮踏面最大热应力,纵坐标为轮轨接触最大赫兹接触压力, 区域A 是常用制动区, 区域B 是少量制动区, 区域C 是危险区。[ 1] 图1 车轮热损伤评价示意

地铁车辆基础制动装置.doc

地铁车辆基础制动装置 地铁车辆基础制动装置介绍了地铁车辆基础制动装置的特点,分析了踏面制动和盘形制动的不同,得出盘形制动的优势。 地铁车辆基础制动装置【1】 摘要:介绍了地铁车辆基础制动装置的特点,分析了踏面制动和盘形制动的不同,得出盘形制动的优势。 关键词:地铁车辆制动盘形制动 1 概述 随着我国城市化进程的发展,城市吸引力不断扩大,人口集聚力不断增强,大、中城市人口数量屡创新高。 为了更好的缓解城市交通拥堵的问题,许多城市选择了建设轨道交通来改善交通状况。 地铁车辆的运行速度也由最初的60km/h,逐渐提高到80 km/h、100 km/h,甚至更高。 车辆在高速运行中必须依赖制动系统调节列车运行速度和及时准确地在预定地在预定地点停车,保证列车安全正点地运行。 制动系统是地铁车辆安全可靠运行的基本保障,通常包括空气制动机、基础制动装置、手制动机。 基础制动装置是确保地铁车辆行车安全的最重要的措施之一,它最基本的功能是吸收制动动能并将之转化为热能散发到空气中。 基础制动装置分为两类:一类是由踏面和闸瓦组成摩擦副的踏面制动;一类是由制动盘和闸片组成摩擦副的盘形制动。

2 地铁车辆制动的特点 地铁与铁路虽都属于轨道交通,但地铁车辆主要在城市内运营与铁路运输还是存在一些区别,在车辆制动方面主要有以下特点。 2.1 制动频繁 地铁车站之间距离较近,平均在1公里左右,这必然带来车辆须频繁启动、制动,以满足乘客上、下车的需要。 而铁路运输两个车站之间的距离通长在几十公里以上。 2.2 制动减速度大 地铁站间距短,要提高乘客旅行速度只有增加启动加速度和制动减速度。 因此地铁车辆紧急制动平均减速度一般要求大于等于1.2m/s2, 而铁路机车车辆和动车组的紧急制动平均减速度一般为0.7-1.2 m/s2。 2.3 制动精度高 地铁车站站台上均安装有屏蔽门系统,因此车辆定点停车的精度要求比铁路机车车辆和动车组高,一般在00mm左右。 这些特点要求地铁车辆制动系统须有稳定的摩擦副和良好的控制精度能力以及承受频繁制动热负荷的性能。 3 盘形制动与踏面制动比较 3.1 制动对车轮的影响 (1)踏面制动的热负荷 从热应力角度考虑:评价赫兹接触应力和热应力共同作用引起的车轮损伤, 如图1所示, 图1中横坐标为车轮踏面最大热应力,纵坐标