高真感虚拟车削加工系统中工件模型的建立

高真感虚拟车削加工系统中工件模型的建立

Part Modeling in the High -quality Simulation System of N C Turning

杨国哲①巩亚东①葛研军②王宛山①

(①东北大学

②大连铁道学院)

摘

要:提出对虚拟车削加工中工件物理信息处理的问题,使用扫描体方法实现了实时虚拟加工。同时提出

了工件的形状误差和表面误差模型以及切屑生成模型。此方法实现了虚拟车削的高真感仿真,克服了以往的代码校验软件中无工件物理信息和工件的成品信息的缺陷,同时增强了软件的沉浸感。

关键词:虚拟制造

实体模型

物理仿真

加工过程建模

数控车削

本课题提出的高真感虚拟数控车削加工环境及实用系统,是根据人工智能、虚拟制造技术和计算机技术国内外最新研究成果,以实际加工中应用最为广泛的数控车床为研究对象,研制开发柔性强,具有开放式、模块化结构的高真感虚拟加工环境。通过研究计算机实体的几何—物理边界结构,建立具有物理特性的计算机实体数据结构,将加工过程中切削力、振动、热变形等通过切削过程中刀具与工件间的弹性、塑性变形、能量移动及微观相对运动表现出来,实现真正意义的虚拟加工;实时对加工过程进行分析计算,根据刀具与工件实体节点的物理特性分析、仿真加工过程,大大提高仿真精度,降低仿真误差;采用先进的三维图形渲染技术,加强虚拟环境的“沉浸性”、“实时性”和“主动交互性”。在虚拟加工过程中,对切削力、切削热、振动进行分析,自动检验机床的动态、静态性能,并给出专家修正意见;对切削参数和控制参数进行优化,获取最优的切削参数和控制参数,实现高真感虚拟数控车削加

工环境。

1刀具扫描体的几何表示

研究数控校验(NC Verification )的学者都知道W .P .Wang 和K .K .Wang ,是他们首先提出了刀具扫描体的概念和算法[2],并以它和计算机图形学为理论基础,开发出一个实时的NC 刀具路径的校验系统。此方法的缺点是每段NC 数据就意味着一次刀具移动,系统就产生一个扫描体。因此它不能动态仿真加工的每一步,提供加工工件的准确信息,即不能实现真正的动态模拟。我们采用Brep (边界表示法)和CSG 前后V 型夹体与检套接触处是否存在间隙。如果存在间隙,通过搬手转动方头S 1微调V 型夹体的位置。调整合格后,通过搬手转动方头S 2进行锁紧。调整工作只需在机床调试时调一次即可。

3夹紧力的计算

气缸输出力为:

F 拉

=P A =πP [(D 2

)

2

-(d 2)2](1)

式中P ———系统气压压力A ———气缸有效承载面积D ———气缸的直径d ———活塞杆的直径工件夹紧力F 夹为:

F 夹

=L 1

2L 2F 拉

η(2)

式中

L 1、L 2———杠杆机构曲拐两臂长(L 1、L 2设计

给定)

由式(1)、(2)可知,通过调节供气压力可改变V 型夹体夹紧力的大小。

4结束语

实际应用证明,我们研制的专用内孔镗夹具具有

结构紧凑、维修方便、夹紧范围大、调整方便、夹紧力可

调、效率高等优点。完全满足了用户的技术指标,提高了整个生产线的自动化程度,具有一定推广使用价值。

第一作者:安平,齐齐哈尔第一机床厂专用设备厂技术科,邮编:161005

(编辑 吕伯诚)

(收稿日期:2002-12-27)

工艺与检测 Technology and Test

(几何构造模型)混合的建模方法。该方法采用几何构造模型为外部模型,边界表示法为系统的内部模型,特征造型法为系统提供相关的特征建模操作。这样当用

户交互式地逐步构造设计对象时,系统自动构建实体体素链表。

在这里,我们采用一种过渡的方法,即临时扫描体的概念。加工中实时产生的扫描体为临时扫描体。而加工中每一步的最后一个临时扫描体就是这一步的刀具扫描体。从而在实时校验的基础上,可以得到较准确的虚拟工件。

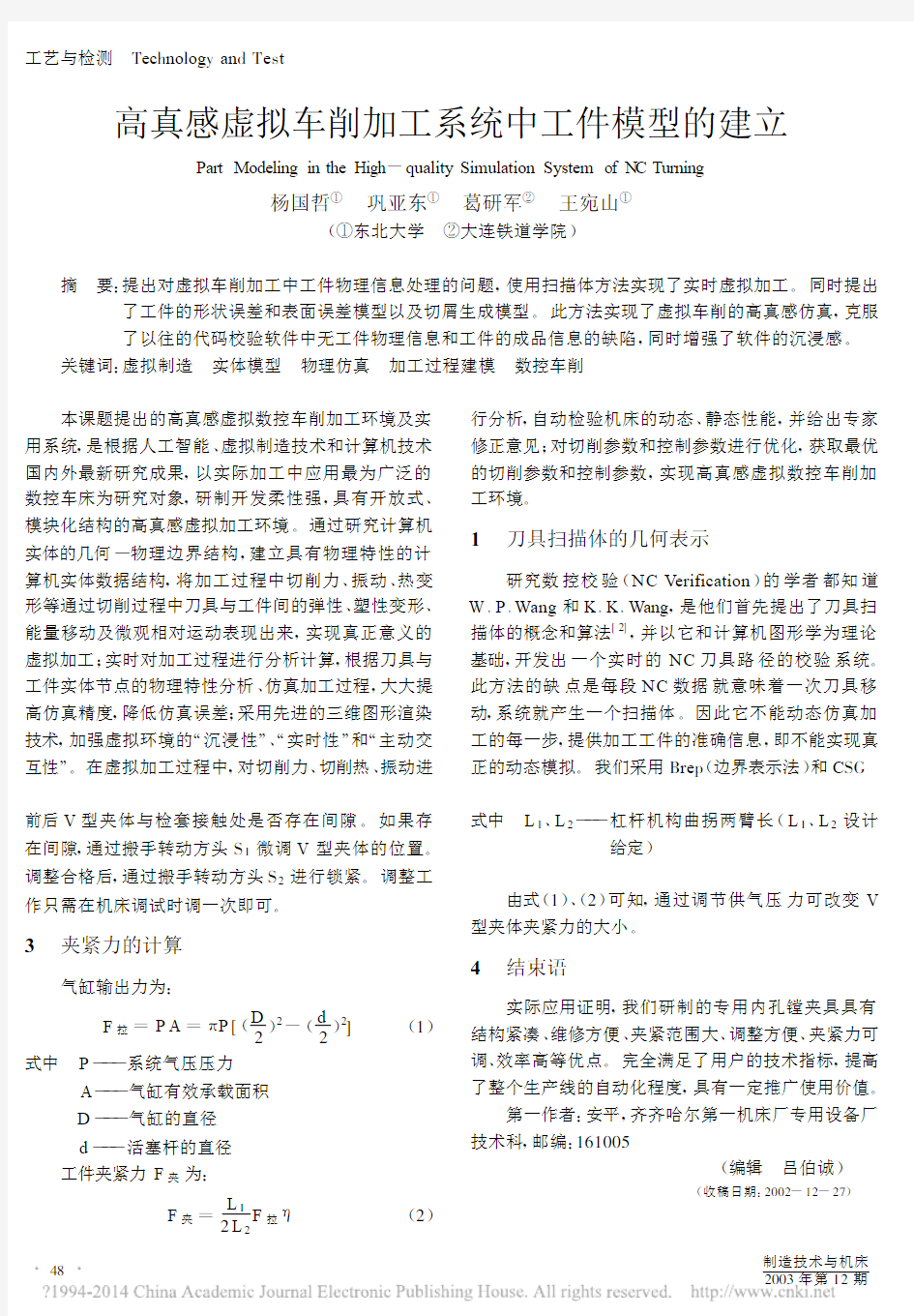

虚拟工件的模型如图1所示。它是在理论几何模型的基础上,叠加了工件的形位误差和表面误差模型

。

2

形位误差估计模型

机床结构是非常复杂的力学系统。它不是一个连续体,而是多个零件装配在一起的,属于多体摩擦接触问题。特别是轴承、齿轮及螺纹等的受力分析有许多

难以确定的因素,如间隙、润滑等至今尚未很好地解决。

本文根据车削加工的简化物理模型,推导最大形位误差的公式。即把车削加工简化为两端弹性支撑的简支梁。在车削加工中,形位误差主要是工件和机床本体的变形产生的。机床的变形可以简化为刀架的变形及主轴端和尾架的变形,工件基本近似简支悬臂梁。把工件和机床本体的变形进行叠加,就是工件的加工误差。则x 和y 方向切削力变形误差E x 、E y 为E x =F (

z 2

(L -z )3EI +1

K 1+1K t -2z LK 1+z 2

L 2K 1+z 2

L 2K 2)E y ≈0

(1)式中:K 1是主轴端x 方向的静刚度;K 2是尾架x 方向的静刚度;K t 是刀架x 方向的静刚度;z 是切削力作用点的z 坐标;L 是工件的长度;F 是切削力在x 方向上的大小;E 是工件材料的弹性模量;I 是工件对于y 轴的惯性矩。

如果要计算精确的变形,可以采用有限元法,用块体元模拟机床结构。块体元是三维实体建模。这种连续建模能够更加仔细地描述结构的特征,从而反映出简单模型计算无法达到的效果。通过切削力实验并经过工艺系统的有限元分析和数据处理,得到工艺系统在具体工序加工时的变形规律[3]

,即x 、y 向误差E x 、

E y 的表达式。

工件系统的热变形为

E th =∫

R

αw δT d R

(2)

式中:E th 为工件径向热伸长量;αw 为工件热膨胀系数;δT 为工件径向温升函数(即在半径R 处工件温度为T 时的温升函数);R 0为工件半径。

工件的总误差E t 是热变形误差和力变形误差的综合。因为E y R ,因此有

E t ≈E th +E x +R [1-cos (E y /R )]

(3)

工件实体由工件理论实体和误差实体构成,把工件理论模型和误差模型分开表达,有利于对误差进行详细分析。

3

粗糙度预测模型

在正常加工状态下,影响工件面形貌的主要因素有:刀具几何形状、工件旋转运动与切削振动等。我们以外圆切削为例,对于静态切削过程,刀具进给量f 与刀具圆弧半径r b 是影响表面粗糙度的主要因素。而在实际的切削过程中,由于切削振动的存在,使刀具与工件发生了相对位移,从而影响到工件的表面形貌特征。在形成动态车削的多种干扰因素中,工件微观硬度的差异对切削过程有着重要影响。由于切削材料的硬度直接影响瞬时切削力的大小,工件硬度变化引起切削力的变化进而产生工件与刀具之间的相对位移,使工件在微观上形成凸凹不平的表面,影响被加工材料的表面质量。考虑到切削深度与工件硬度变化的瞬时切削力模型如下

[4]

F ins =K SH ×A (a p )×(μsj μ

)

m

(4)

式中:F i ns 为瞬时切削力;K SH 为排除了工件硬度因素

的切削力系数;μsj 为样本实际硬度;μ为实验硬度,或为工件的平均硬度;m 为工件硬度变化对力影响的指数系数,由实验确定。

Technology and Test 工艺与检测

这时工件的表面形貌,就要在理论粗糙度的基础上充分考虑动态切削的各项特征与相关因素。在实际的加工进行过程当中,切削振动存在时的动态切削状态下,由刀尖圆弧部分形成的工件表面不平度样本为R m ax ,i =r b -r 2

b

-f 2

4

-y i (5)式中:y i 为刀具与工件之间的相对位移;r b 为刀尖圆

弧半径;f 为进给量。

动态切削状态下,由刀尖的直线部分形成的工件

表面不平度样本为

R ma x ,i

=f -y i ctg k ′r ctg k r +ctg k ′r

+y i

(6)

式中k r 为主偏角;k ′r 为副偏角。

表面粗糙度的参数很多,我们这里采用R a ,即用微观不平度的平均高度来表示工件表面粗糙度。R a =

∑

n

i =1

R m ax ,i

n (7)

式中n 为微观不平度样本数量。

4切屑的动态显示

切屑仿真在检验工件几何形状的数控代码校验中

作用不大,但对于高真感的虚拟加工软件却具有重要作用。切削加工是一个物理过程,切屑的生成有利于操作者沉浸于虚拟加工环境中。操作者利用切屑的形

态可以对加工情况进行判断,同时也能够预测切屑对已加工表面的影响。

刀具切入工件,被切除的金属经剪切面发生塑性滑移形成切屑。切屑卷曲变形,自然形成一个等螺距的螺旋形切屑。切屑的形状与多种因素有关,很多的静态因素,如被切削材料的屈服极限、弹性模量、塑性、刀具的几何参数等。同时,也与切削用量,如切削深度、切削速度、进给量等动态因素有关[5]。

切屑折断的确切计算公式是很难推导的。实际的金属材料是不均匀的,而且是各向异性的,还有很多缺陷,如杂质、裂纹、孔穴等,它们的影响是不可预测的。本文采用一个符合正态分布的随机变量R am (l )来表示。这样,就可以用指数经验公式估算它们的影响。设在参考切深a p ,0、参考切削速度V 0、参考进给量f 0下的断屑长度是l 0,则在某一切深a p 、切削速度V 、进给量f 下的断屑长度l max 为

l max =(V V 0)x (a p a p ,0)y (f f 0

)z [l 0+σ2

s R am (l )](8)式中:σ2

s 是切屑长度差异方差,由工件的材质的均匀

程度来决定;指数x 、y 和z 由实验确定。

高真感的虚拟加工软件必须符合物质不灭的原理,即加工余量是以切屑的形式从工件上去除,切屑的总量应该和去除的金属的总量相等。切屑的长度l 可以表示为

l =Vt /ξ

(9)

式中:t 为加工时间,ξ为切屑变形系数。现在广泛使用硬质合金刀片,切削速度很高,可以不考虑切屑瘤的

影响。则切屑变形系数ξ可以用下面的公式计算。

ξ=ξ0(V V 0)α(f f 0

)β

(10)

同样,指数α、β由实验确定,ξ0为参考切屑变形系数。

当l ≥l m ax 时切屑折断,重新生成切屑。通过此近似表示,可以定性地显示切削用量对切屑的影响,从而直观地显示出切削用量的变化。

5结语

本文的研究工作:(1)提出了“拟实体”的概念。即

在工件的实体数据中不仅包含工件的全部几何信息,

而且包括虚拟加工时所必需的物理性质信息。并使用此实体模型实现了车削的虚拟加工。(2)增加机床热变形、振动、机床本体误差、工件材质不均匀性等因素,可以完整地模拟整个切削加工的物理过程,从而更准确地评价加工过程。(3)采用近似算法实现切屑对切削用量的变化的直观反映,便于实现数控程序的优化,同时也提高了软件的沉浸感。

参

考文献

1W ang W P ,W ang K K .Geometric M odeling for Sw ept Volume of M oving Solids [J ].IEEE CG &A ,1986(12)8~17

2Donald Esterl ing .Tech Tip for Verifying Your NC Programmer [J ].Tooling &Production ,1995(6)86~87

3东北大学,大连铁道学院.高真感虚拟数控车削加工环境及实用系统.八六三计划“九五”期间项目最终科学技术报告,2000(10)4黄雪梅.虚拟数控车削加工物理仿真系统研究[D ].沈阳:东北大学,2001(5)

5陈日曜.金属切削原理.北京:机械工业出版社,1984.

6田捷,袁国平,文四立,常红星.实用计算机辅助二维绘图与三维造型.北京:电子工业出版社,1994.

7

潘云鹤.CAD 系统与方法.杭州:浙江大学出版社,1996.

第一作者:杨国哲,沈阳市东北大学机械学院先进

制造技术研究所,邮编:110004

(编辑

宋业钧)

(收稿日期:2002-11-22)

工艺与检测 Technology and Test

ABSTRACTS&KEYWORDS MANUFACTURING TECHNOLOGY&MACHINE TOOL

No.12(Dec.),2003,Total Is sue No.497

Research and Development of Involute Spline Broach Design Expert System

WANG Mei,et al.(Sichuan University)(28) A bstract:According to the characteristics in design of involute spline broach,this paper puts forw ard a practi-cal method of involute spline broach CAD,namely invo-lute spline broach CAD expert system,and stresses the indicative method of involute spline information,the or-g anization and management of Know ledge Base.This sy stem can reach an expert level in desig n of involute spline broach.

Keywords:Involute Spline Broach,Expert Sy stem

SERC OS Technology Applied on CNC Machine Tool

KANG Cunfeng,et al.(Beijing Industrial

University)(31) A bstract:The paper applies open CNC sy stem based on SERCOS interface to the research of machine CNC sy s-tem,builds soft CNC platfo rm.It realizes the w hole da-ta process including sy ntax analy sis,data process,inter-polation,mo tion control and feedback display.And tak-ing two dimension part as an ex ample,debugs its actual application.

Keywords:SERCOS,CNC of Machine,Shared Memo-ry

Improving the Characteristic of Position Servo System of A Precise Straightening Machine

CHEN Yongxin(Hefei Industrial

University),et al.(35) A bstract:The hydraulic-servo system of the precise straightening machine is the key to ensure the process-ing accuracy of the w orkpiece.In this paper,based on analy zing dy namic character of precise straig htening ma-chine,two methods that are velocity acceleration feed-back revise and PID control are brought forw ard to im-prove the character of position servo system of precise straightening m achine,and this two methods are ana-lyzed and compared concretely.Therefo re the theory base is offered to improve the character of the precise straightening machine.Keywords:Precise Straightening Machine,Feedback Revise,PID Revise

The Influence of the Technical Parameters on the Qual-ity of Engineering C eramics by Abrasive Waterjet ZHANG Feng lian(Dalian Railw ay Institute)(42) A bstract:Engineering Ceramics is a kind of inorg anic nonmetal material sintered at high-tem perature.It is difficult to be machined by conventional machining be-cause of the features of hig h hardness,brittleness and nonconductive.At presently,the m achining technology of Engineering Ceramics by abrasive w aterjet becomes more and more impo rtant and humankind.In this pa-per,the influence of technical parameters on machining quality has been studied and analyzed and a better se-lecting method fo r technical parameters is given. Keywords:Abrasive Waterjet,Engineering Ceramics, Technical Parameters,M achining Quality

New Technique for the Parts with Complex Curved Surface by WEDM

WANG Xinrong(Jiamusi University),et al.(44) A bstract:in this paper,a kind of multi-axis linkage motion system by WEDM for m achining complex ruled curved surfaces is developed,and its combining and moving rules are described.The mathem atical model is proved co rrect by means of computer simulation and practical machining.Thus the machining range of WEDM has been widen and the problem in cutting parts w ith complex surfaces has been solved.

Keywords:Complex Curved Surfaces,WEDM,Five-axis Linkage Mo tion Cutting System,

Mathematical Model

Part Modeling in the High-quality Simulation System of NC Turning

YANG Guozhe(No rtheastern University),et al.(48) A bstract:The disadv antages about physical data treat-ment of the conventional software for virtual manufac-turing during virtual NC turning are proposed,and the real time virtual machining is realized by using the scan-

ning body method.At the same time,the models of the shape erro r,surface error and the chip creating error of the wo rkpiece are proposed.In the method,the high quality simulation of virtual CNC turning is realized, then the disadvantage about lacking of phy sical informa-tion of the wo rkpiece and the data of the product in the conventional code software is overcome.

Keywords:Virtual Manufacturing,Solid M odel,Physi-cal Simulation,M achining Process Model-

ing,CNC Turning

Experimental Investigation of Torque in Small-hole Vibration Tapping of Red Copper

HAN Rong di(Harbin Institute of

Technology),et al.(65) A bstract:Small-hole tapping is difficult for red cop-pe r,w hich is a pure metal material with hig h plasticity. In this study,sm all-hole vibration tapping tests have been carried out fo r red copper,w ith step motor as both vibration source and drive source.From the result,the tapping to rque g row s with increasing vibration frequen-cy and constant vibration mode are draw n.Thus the vi-bration tapping mode becomes the effective approach in sm all-hole tapping fo r red copper.

Keywords:Vibration Tapping,Tapping Torque,Vibra-tion Frequency,Vibration M ode,Red Cop-

per

Study on Technical Files Management in Small/Middle C ompanies

LV Wu(ePRO Computer Sy stems

Beijing Co.,Ltd.,)(71) A bstract:Based on the realities of small/middle compa-nies,it analyses the requirements of their technical files management.The advanced ides of PDM is used for ref-erence w hile a method of technical files management based on Web is proposed and studied.It makes the au-tho rized users sharing data resources and exchanging technical ideas through Web,and realizes w orkflow management.It is beneficial ex plo ration of technical files management fo r small/middle companies. Keywords:Technical Files,Web,Retrieve,Brow se, Homepage

机床杂志社《制造技术与机床》2004年重点报道安排

1.学会年会专题报道

2.高能束流加工专题

3.配合3.9-13广州汽车装备展展前报道、

杂志第500期庆祝

4.配合协会4.12-16上海数控机床展展前

报道,工业工程专题

5.配合模协5.12-15模具展览展前报道

6.配合机床总公司6.22-26机床展展前报

道,高速加工专题系列活动7.智能故障诊断系统专题

8.精密测量与纳米技术专题

9.虚拟企业专题

10.配合汉诺威10.12-15上海金属加工机

床展展前报道

11.配合贸促会11月上海工博会数字展展

前报道,高速加工专题系列活动

12.技术法规与技术规范专题

请广大读者踊跃投稿,谢谢支持与合作!

投稿或广告洽询,敬请联络:

编辑部:王琦小姐 广告部:孙秀荣、吴曼婷小姐、方宽福先生

电话:(010)64739683/79电话:(010)64739685/93

E_mail:edit@mt https://www.360docs.net/doc/1e17652669.html, E_mail:ad@mt https://www.360docs.net/doc/1e17652669.html,

传真:(010)64723722传真:(010)64723722

启示:我杂志社已从2002年12月起正式起用新的E_mail信箱,原设于ww w.chinajournal https://www.360docs.net/doc/1e17652669.html,, w https://www.360docs.net/doc/1e17652669.html,和w ww.f https://www.360docs.net/doc/1e17652669.html,等网站的免费信箱已不再使用,请读者注意更改,因此给您造成的不便我们深表歉意。

以上专题或内容若有临时变动恕不另行通知。 注意:投稿时请留下您的联系电话!

加工中心模拟系统控制

加工中心模拟系统控制文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]

广东技术师范学院天河学院 《PLC课程设计》报告 项目3: 液体混合装置控制的模拟 项目5:(选做) 加工中心模拟系统控制 系别电气工程系 班级本电气123 学号 33 学生姓名吴梓润 指导老师陈公兴 组员郑柱雄池文鑫 2015年3月 内容摘要 随着经济的发展和社会的进步,各种工业自动化的不断升级,对于工人的素质要求也逐渐提高。各种机械的自动化控制逐渐融入了产品的制作与加工中,其中多种原材料自动混合加工,是其中最为常见的一种。

在工艺加工最初,把多种原料在合适的时间和条件下进行混合和加工一直都是在人监控和操作下进行的,不但耗费人力而且浪费时间,导致不会有很高的效率和产出。但是随着时代的发展,这种方式已经不能满足工业生产的实际需要。实际生产中需要更精确、更简单、更快捷的控制装置。因此,引出了可编程控制器, 可编程控制器作为一种工业控制微型计算机,它以其编程方便、操作简单尤其是它的高可控性等优点,在工业生产过程中得到了广泛的应用。它应用大规模集成电路,微型机技术和通讯技术的发展成果,逐步形成了具有多种优点和微型,中型,大型,超大型等各种规格的系列产品,应用于从继电器控制系统到监控计算机之间的许多控制领域。 本次实验通过使用西门子S7-200系列可编程控制器控制液体混合装置的模拟。 目录 1.概述 (2) 2.硬件电路设计及描述 (3) 硬件装置与控制要求 I/O点的分配表 3.软件设计流程及描述 (4) 4.源程序代码 (5) 梯形图LAD 指令表IL

系统建模与仿真习题2

系统建模与仿真习题二 1. 考虑如图所示的典型反馈控制系统框图 (1)假设各个子传递函数模型为 66.031.05 .02)(232++-+=s s s s s G ,s s s G c 610)(+=,2 1)(+=s s H 分别用feedback ()函数以及G*Gc/(1+G*Gc*H)(要最小实现)方法求该系统的传递函数模型。 (2) 假设系统的受控对象模型为s e s s s G 23 )1(12 )(-+=,控制器模型为 s s s G c 32)(+=,并假设系统是单位负反馈,分别用feedback ()函数以及G*Gc/(1+G*Gc*H)(要最小实现)方法能求出该系统的传递函数模型?如果不能,请近似该模型。 2. 假定系统为: )(0001)(111000100001024269)(t u t x t x ????? ???????+????????????----= [])(2110)(t x t y = 请检查该系统是否为最小实现,如果不是最小实现,请从传递函数的角度解释该模型为何不是最小实现,并求其最小实现。 3. 双输入双输出系统的状态方程:

)(20201000)()(20224264)(75.025.075.125 .1125.15.025.025.025.125.425.25.025.1525.2)(t x t y t u t x t x ??????=????? ???????+????????????------------= (1)试将该模型输入到MATLAB 空间,并求出该模型相应的传递函数矩阵。 (2)将该状态空间模型转化为零极点增益模型,确定该系统是否为最小实现模型。如果不是,请将该模型的传递函数实现最小实现。 (3)若选择采样周期为s T 1.0=,求出离散后的状态方程模型和传递函数模型。 (4)对离散的状态空间模型进行连续变化,测试一下能否变回到原来的系统。 4. 假设系统的传递函数模型为: 222 )(2+++=s s s s G 系统状态的初始值为?? ????-21,假设系统的输入为t e t u 2)(-=。 (1)将该传递函数模型转化为状态空间模型。 (2)利用公式 ?--+=t t t A t t A d Bu e t x e t x 0 0)()()()(0)(τττ求解],0[t 的状态以及系统输出的解析解。 (3)根据上述的解析解作出s ]10,0[时间区间的状态以及系统输出曲线。 (4)采用lsim 函数方法直接作出s ]10,0[时间区间的状态以及系统输出曲线,并与(3)的结果作比较。 5. 已知矩阵 ???? ??????----=212332110A (1)取1:1.0:0=t ,利用expm(At)函数绘制求A 的状态转移矩阵,看运行的速度如何? (2)采用以下程序绘制A 的状态转移矩阵的曲线,看运行的速度如何? clc;clear; A=[0 1 -1;-2 -3 3;2 1 -2]; t=0:0.1:2; Nt=length(t);

最新加工中心模拟系统控制

广东技术师范学院天河学院《PLC课程设计》报告 项目3: 液体混合装置控制的模拟 项目5:(选做) 加工中心模拟系统控制 系别电气工程系 班级本电气123 学号33 学生姓名吴梓润 指导老师陈公兴 组员郑柱雄池文鑫 2015年3月 内容摘要

随着经济的发展和社会的进步,各种工业自动化的不断升级,对于工人的素质要求也逐渐提高。各种机械的自动化控制逐渐融入了产品的制作与加工中,其中多种原材料自动混合加工,是其中最为常见的一种。 在工艺加工最初,把多种原料在合适的时间和条件下进行混合和加工一直都是在人监控和操作下进行的,不但耗费人力而且浪费时间,导致不会有很高的效率和产出。但是随着时代的发展,这种方式已经不能满足工业生产的实际需要。实际生产中需要更精确、更简单、更快捷的控制装置。因此,引出了可编程控制器,可编程控制器作为一种工业控制微型计算机,它以其编程方便、操作简单尤其是它的高可控性等优点,在工业生产过程中得到了广泛的应用。它应用大规模集成电路,微型机技术和通讯技术的发展成果,逐步形成了具有多种优点和微型,中型,大型,超大型等各种规格的系列产品,应用于从继电器控制系统到监控计算机之间的许多控制领域。 本次实验通过使用西门子S7-200系列可编程控制器控制液体混合装置的模拟。 目录

1.概述 (2) 2.硬件电路设计及描述 (3) 2.1 硬件装置与控制要求 2.2 I/O点的分配表 3.软件设计流程及描述 (4) 4.源程序代码 (5) 4.1梯形图LAD 4.2指令表IL 5.课程设计体会 (8) 6.参考文献 (9) 1.概述

本次液体混合装置的模拟主要熟练使用SCR 置位和复位等各条基本指令,通过对工程实例的模拟,熟练地掌握PLC的编程和程序调试。通过软件的编程主要实现以下功能: 1.按下启动按钮SB1,装置投入运行时,液体A、B阀门关闭,混 合液阀门打开20秒将容器放空后关闭; 2.液体A阀门打开,液体A流入容器。当液面到达SL2时,SL2 接通,关闭液体A阀门,打开液体B阀门。液面到达SL1时, 关闭液体B阀门,搅动电机开始搅动。搅动电机工作6秒后停 止搅动,混合液体阀门打开,开始放出混合液体; 3.当液面下降到SL3时,SL3由接通变为断开,再过2秒后,容 器放空,混合液阀门关闭,开始下一周期。 本组在此实验的编程主要以上面的功能为主,通过SCR指令来实现功能。 PLC课程设计要求具有较强的理论知识,结合实践上机调试,分析理解能力和故障排除能力,是一个综合性较强的课程设计,使学生得到本专业的综合训练,培养、提高学生理论联系实际 2.硬件电路设计及描述 2.1硬件装置与控制要求 说明 由实验面板图可知:本装置为两种液体混合装置,SL1、SL2、SL3为液面传感器,液体A、B阀门与混合液阀门由电磁阀YV1、YV2、YV3控制,M为搅动电机,控制要求如下:按下启动按钮SB1,装置投入运行时,液体A、B阀门关闭,混合液阀门打开20秒将容器放空后关闭:液体A阀门打开,液体A流入容器。当液面到达SL2时,SL2接通,关闭液体A阀门,打开液体B阀门。液面到达SL1时,关闭液体B阀门,搅动电机开始搅动。搅动电机工作6秒后停止搅动,混合液体阀门打开,开始放出混合液体。当液面下降到SL3时,SL3由接通变为断开,再过2秒后,容器放空,混合液阀门关闭,开始下一周期。停止操作:在当前的混合液操作处理完毕后.按下停止按钮SB1,停止操作。 面板图:

车床零件加工工艺

车床零件加工工艺 Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT

轴类零件的数控加工工艺分析与编制 班级 姓名 学号 综合成绩 项目一轴类零件的数控加工工艺分析与编制 零件图 项目一轴类零件的数控加工工艺分析与编制 零件图 任务一、零件图纸的工艺分析 该零件由圆柱、槽、螺纹等表面形成 设计基准径向以轴线为基准,轴向以工件右端面为基准。 未注倒角C1 表面粗糙度为, 工件材料为45钢 任务二、工艺路线的拟定 1、表面加工的方法 粗车---精车 粗车精车 精度等级 IT7,IT8 表面粗糙度 , 2、毛坯尺寸 15mm*145mm 3、工序划分 任务三、机床的选择 零件毛坯尺寸:35mm*145mm

零件最高精度:IT7,IT8 刀具类型:外圆车刀、螺纹刀 机床:CK6141 机床参数 主电机功率:4000(kw) 刀具数量:4 最大加工长度:1000(mm) 最大加工直径:58(mm) 最大回转直径:224(mm) 精度级:IT6~IT8 卡盘:三爪卡盘 任务四、装夹方案及夹具的选择 通过对刀的方式找基准 径向基准为轴线 轴向基准为工件两端面 夹具为三爪卡盘 任务五、刀具的选择 工件材料:45钢 刀具材料:硬质合金(刀片) P类:精JC215V(黛杰) 粗JC450V 适用加工结构钢、工具钢、耐热钢、铸钢可锻造钢,是钢材连续切削加工首选刀具材料任务六、刀片规格 外圆车刀 CNMG080404 切槽刀 N123H2-03 50-0004-GF 螺纹刀 任务五、刀具的选择 工件材料:45钢 刀具材料:硬质合金(刀片) P类:精JC215V(黛杰) 粗JC450V 适用加工结构钢、工具钢、耐热钢、铸钢可锻造钢,是钢材连续切削加工首选刀具材料任务六、刀片规格 外圆车刀 CNMG080404 切槽刀 N123H2-03 50-0004-GF 螺纹刀 任务七、切削用量的选择

(机械制造行业)机械加工工艺基础练习题

机械加工工艺基础练习题 一、选择题 1.刀具标注角度时,主剖面参考系不包括下列哪个平面?(B) A 基面 B 前刀面 C 主剖面 D 切削平面 2.数控机床按运动轨迹分类,不包括下列哪种类型?(C) A 点位控制系统 B 直线控制系统 C 开环控制系统 D 轮廓控制系统 3.下列哪种加工方式不是外圆表面的主要加工方法?(B) A 车削 B 铣削 C 磨削 D 光整加工 4.下列哪种孔的加工方法精度最高?(D) A 钻孔 B 扩孔 C 拉孔 D 研磨孔 5.螺纹三要素不包括下列哪种几何要素?(A) A 大径 B 中径 C 螺距 D 牙形半角 6.下列哪种齿形加工方法属于展成法?(B) A 铣齿 B 滚齿 C 拉齿 D 成型磨齿 7.下列哪种齿形加工方法精度最高?(D) A 铣齿 B 插齿 C 滚齿 D 磨齿 8.下列哪一项不是成形刀具加工的特点?(D) A 加工质量稳定 B 生产效率高 C 刀具寿命长 D 刀具费用低 9.工件上一个自由度同时被两个定位元件限制时称为(A) A 过定位 B 欠定位 C 完全定位 D 不完全定位 10.下列哪种方法利用电化学反应原理达到加工目的?(B) A 激光加工 B 电解加工 C 超声加工 D 电火花加工 二、填空题 1.刀具磨损的主要原因有__________、__________、__________和__________。 磨料磨损、粘结磨损、相变磨损、扩散磨损。 2.切削加工时,由于被加工材料性质与切削条件的不同,得到不同形态的切屑,常见的切屑类型有__________、__________和__________。 带状切屑、挤裂切屑、崩碎切屑。 3.外圆表面的技术要求有__________、__________、__________和__________。 尺寸精度;形状精度;位置精度;表面质量。 4.研磨是一种常用的光整加工方法,研磨剂由__________和__________混合而成。 磨料和研磨液 5.孔是各类机械中常用零件的基本表面,其技术要求有__________、__________、__________和__________。 尺寸精度;形状精度;位置精度;表面质量。 6.平面磨削的方法有__________和__________两种。 周磨和端磨。 7.螺纹根据不同用途分类可分为__________和__________两种。 联接螺纹和传动螺纹。

车床零件加工工艺

轴类零件的数控加工工艺分析与编制 班级 姓名 学号 综合成绩 项目一轴类零件的数控加工工艺分析与编制 零件图

项目一轴类零件的数控加工工艺分析与编制零件图 任务一、零件图纸的工艺分析 该零件由圆柱、槽、螺纹等表面形成 设计基准径向以轴线为基准,轴向以工件右端面为基准。 未注倒角C1 表面粗糙度为Ra3.2,Ra1.6 工件材料为45钢 任务二、工艺路线的拟定 1、表面加工的方法 粗车---精车 粗车1.5 精车0.5 精度等级 IT7,IT8 表面粗糙度 3.2,1.6 2、毛坯尺寸 ?15mm*145mm 3、工序划分

任务三、机床的选择 零件毛坯尺寸:?35mm*145mm 零件最高精度:IT7,IT8 刀具类型:外圆车刀、螺纹刀 机床:CK6141 机床参数 主电机功率:4000(kw) 刀具数量:4 最大加工长度:1000(mm) 最大加工直径:58(mm) 最大回转直径:224(mm) 精度级:IT6~IT8 卡盘:三爪卡盘 任务四、装夹方案及夹具的选择 通过对刀的方式找基准 径向基准为轴线 轴向基准为工件两端面 夹具为三爪卡盘 任务五、刀具的选择 工件材料:45钢 刀具材料:硬质合金(刀片) P类:精JC215V(黛杰) 粗JC450V 适用加工结构钢、工具钢、耐热钢、铸钢可锻造钢,是钢材连续切削加工首选刀具材料 任务六、刀片规格 外圆车刀 CNMG080404 切槽刀 N123H2-03 50-0004-GF 螺纹刀 R166.0G-16MM01-150 任务五、刀具的选择 工件材料:45钢 刀具材料:硬质合金(刀片) P类:精JC215V(黛杰) 粗JC450V

项目一车削加工的基本知识

课题一车削加工的基本知识 一、是非题(是画√ 非画×) 1、工件旋转作主运动车刀作进给运动的切削加工方法称为车削。() 2、变换主轴箱外手柄的位置可使主轴得到各种不同转速。() 3、卡盘的作用是用来装夹工件带动工件一起旋转。() 4、车削不同螺距的螺纹可通过调换进给箱内的齿轮实现。() 5、光杠是用来带动溜板箱使车刀按要求方向作纵向或横向运动的。() 6、光杠是用来车削螺纹的。() 7、变换进给箱手柄的位置在光杠或丝杆的传动下能使车刀按要求方向作进给运动。 ()8、小滑板可左右移动角度车削带锥度的工件。() 9、床鞍与车床导轨精密配合纵向进给时可保证径向精度。() 10、机床的类别用汉语拼音字母表示居型号的首位其中字母“C”是表示车床类。() 11、对车床来说如第一位数字是“6” 代表的是落地及卧式车床组。() 12、C6140B 表示第二次改进的床身上最大工件回转直径达 400mm 的卧式车床。() 13、CM6140 车床比 C6136车床床身上最大工件回转直径要大。() 14、CQM6132 车床型号中的 32 表示主轴中心高为 320mm。() 15、在机床型号中通用特性代号应排在机床类代号的后面。() 16、车床工作中主轴要变速时必须先停车变换进给箱手柄位置要在低速时进行。() 17、为了延长车床的使用寿命必须对车床上所有摩擦部位定期进行润滑。() 18、车床露在外面的滑动表面擦干净后用油壶浇油润滑。() 19、主轴箱和溜板箱等内的润滑油一般半年需更换一次。() 20、主轴箱换油时先将箱体内部用煤油清洗干净然后再加油。()

21、车床主轴箱内注入的新油油面不得高于油标中心线。() 22、车床尾座中、小滑板摇动手柄转动轴承部位每班次至少加油一次。() 23、油脂杯润滑每周加油一次每班次旋转油杯盖一圈。() 24、对车床进行保养的主要内容是清洁和必要的调整。() 25、车床运转 500h 后需要进行一级保养。() 26、一级保养以操作工人为主维修人员进行配合。() 27、开机前在手柄位置正确情况下需低速运转约 2min 后才能进行车削。 ()28、装夹较重较大工件时必须在机床导轨面上垫上木块防止工件突然坠下砸 伤导轨。() 29、在切削时车刀出现溅火星属正常现象可以继续切削。() 30、车工在操作中严禁戴手套。() 31、切削液的主要作用是降低温度和减少摩擦。() 32、粗加工时加工余量和切削用量均较大因而会使刀具磨损加快所以应选 用以润滑为主的切削液。() 33、以冷却为主的切削液都呈碱性。() 34、乳化液的比热容小粘度小流动性好主要起润滑作用。() 35、乳化液是将切削油用 15 20 倍的水稀释而成。

车削零件的设计方案编程与加工

引言 制造业是我国国民经济的支柱产业,其增加值约占我国国内生产总值的40%以上,而先进的制造技术是振兴制造业系统工程的重要组成部分。21世纪是科学技术突飞猛进、不断取得新突破的世纪,它是数控技术全面发展的时代。数控机床代表一个民族制造工业现代化的水平,随着现代化科学技术的迅速发展,制造技术和自动化水平的高低已成为衡量一个国家或地区经济发展水平的重要标志。 数控车床是目前使用最广泛的数控机床之一。数控顾名思义就是利用程序控制的机床,常用的编程软件主要有UG、PRO/E、CATIA等,UG主要运用自身携带的CAM功能来实现程序生成,其主要用于复杂零部件的程序编制,操作者只需输入相应的数值,大大降低了工作量。通过数控加工程序的运用,数控车床可在一次装夹中完成更多的加工工序,缩短加工时间并提高生产效率,特别适合于复杂形状回转类零件的编程加工。随着数控技术的不断发展及其应用领域的不断扩大,自动编程及数控技术对国计民生的一些重要行业的发展起着越来越重要的作用。 本文主要讨论的就是作为制造业的组成部分的车削加工。主要内容有零件的二维图形和三维实体造型,数控车床的编程方法、编程的注意事项、加工工艺分析、刀具的选用、仿真模拟等。 第一章二维图的设计与绘制 1.1二维图的作图原则: 1.1.1常见问题要弄懂 a绘图区域的设定 首先绘图区域界限的设定操作,然后用ZOOM命令中的ALL选项对绘图区重新进行规整。 b线型比例要合适

“线型比例”不合适可能是“线型比例”太大,或者太小。解决问题的办法是将线型管理器对话框打开,修改其“全局比例因子”至合适的数值即可。c尺寸标注设置 当所标注尺寸文字不能显示时.需要调整尺寸标注的整体比例因子大小,将尺寸标注方式对话框打开,修改其数值变大即可。 1.1.2有比较,才有鉴别 容易混淆的命令,要注意使自己弄清它们之间的区别。如ZOOM和SCALE,PAN和MOVE,DIVIDE和MEASURE等等。 1.1.3层次要分明 图层就像是透明的覆盖图,运用它可以很好地组织不同类型的图形信息。学习过程中,有的人图省事,直接从对象特性工具栏的下拉列表框中选取颜色,线型和线宽等实体信息,这很不好,使得处理图形中的信息不那么容易,要特别注意纠正自己的这一不好习惯。严格做到层次分明,规范作图。我的体会是:养成良好的习惯,受益匪浅。 1.1.4粗细要清楚 能够显示实体的线宽是AutoCAD2004的新功能。使用线宽,可以用粗线和细线清楚地展现出部件的截面,标高的深度,尺寸线以及不同的对象厚度。作为初学者,一定要通过图层指定线宽,显示线宽。提高自己的图纸质量和表达水平。 1.1.5文字要规范 文字是工程图中不可缺少的一部分,比如:尺寸标注文字、图纸说明,注释、标题等,文字和图形一起表达完整的设计思想。尽管AutoCAD2004提供了很强的文字处理功能,但符合工程制图规范的文字,并没有直接提供。因此要学会设置“长仿宋体”这一规范文字。具体操作的简要步骤是,打开“文字样

习题1 数控机床控制系统

习题1-2 数控机床控制系统 一. 判断下列说法的对错,并将错的地方改正。 1. ( )主轴(spindle )转速控制,刀具(tool )自动交换控制属于数控系统的辅助功能。 2. ( )数控系统的主要功能是控制运动坐标的位移及速度。 3. ( )轮廓控制数控系统控制的轨迹一般为与某一坐标轴(axis)相平行的直线。 4. ( )直线控制数控系统可控制任意斜率的直线轨迹。 5. ( )开环控制数控系统无反馈(feedback )回路。 6. ( )配置SINUMERIK 802S 数控系统的数控机床采用步进电动机作为驱动元件。 7. ( )闭环控制数控系统的控制精度(accuracy)高于开环控制数控系统的控制精度。 8. ( )全闭环控制数控系统不仅具有稳定的控制特性,而且控制精度高。 9. ( )半闭环控制数控机床安装有直线位移检测装置。 10. ( )机床工作台(table )的移动是由数控装置发出位置控制命令和速度控制命令而实现的。 11. ( )刀具(tool )按程序正确移动是按照数控装置发出的开关命令实现的。 12. ( )机床主轴(spindle )的起动与停止是根据CNC 发出的开关命令,由PLC 完成 的。 13. ( )CNC 中位置调节器是用模拟调节器。 14. ( )在双环进给轴控制器中,转速调节器的输入是位置调节器的输出。 15. ( )穿孔纸带(tape )是控制介质的一种。 图1-2-1 数控机床控制方式

16.()软盘属于输出装置。 17.()M功能指令被传送至PLC-CPU,用PLC程序来实现M功能。 18.()数控加工程序中有关机床电器的逻辑控制及其他一些开关信号的处理是用PLC 控制程序来实现的,一般用C语言编写。 19. ()HAAS立式加工中心的自动换刀动作是这样完成的:换刀指令经CNC-CPU译码后,由轴控制器(axis controller)控制完成。 20. ()HAAS立式加工中心(vertical machining center)共有三个坐标轴,其控制主要由PLC完成。 21. ()CNC machines generally read and execute the program directly from punched tapes. 22. ()CNC对加工程序解释时,将其区分成几何的、工艺的数据和开关功能。刀具(tool)的选择和交换即属于开关功能。 23. ()位置调节器的命令值就是插补器发出的运动序列信号。 24. ()目前的闭环伺服系统都能达到0.001μm的分辨率。 25. ()经济型数控机床一般采用半闭环系统。 26. ()数控机床一般采用PLC作为辅助控制装置。 27. ()半闭环和全闭环位置反馈系统的根本差别在于位置传感器安装的位置不同,半闭环的位置传感器安装在工作台上,全闭环的位置传感器安装在电机的轴上。 28.()只有半闭环系统需要进行螺距误差补偿,而全闭环系统则不需要。 29.()数控机床的数控系统主要由计算机数控装置和伺服系统等部分组成。 二. 填充,以完成下列各表述。 1.只有在位置偏差(跟随误差)为时,工作台才停止在要求的位置上。 2.半闭环控制中,CNC精确控制电动机的旋转角度,然后通过传动 机构,将角度转换成工作台的直线位移。 3.开环伺服系统主要特征是系统内没有装置,通常使用为伺服执行机构。 4.辅助控制装置的主要作用是接受数控装置输出的指令信号,主要控制装置是。 5.数控机床控制系统包括了、、、、、。 6. 进给伺服系统是以为控制量的自动控制系统,它根据数控装置插补运算生成的,精确地变换为机床移动部件的位移,直接反映了机床坐标轴跟踪运动指令和实际定位的性能。 7. 闭环和半闭环控制是基于原理工作的。 8. 数控机床的基本组成包括、、、、、以及机床本体。

项目一车削加工的基本知识习题集及答案

项目1 车削加工的基本知识习题集及答案 1、车床主要由哪里部分组成? 答:车床主要由主轴变速箱、交换齿轮箱、进给箱、溜板部分、刀架、尾座及冷却、照明等部分组成。 2、车床上主要有哪里运动?其含义是什么? 答:主要有切削运动,切削运动主要指工件的旋转运动和车刀的直线运动。车刀的直线运动又叫进给运动,进给运动分为纵向进给运动和横向进给运动。 (1)主运动:车削时开成切削速度的运动叫主运动。工件的旋转运动就是主运动。 (2)进给运动:使工件多余材料不断被车去的运动叫进给运动。车外圆是纵向进给运动,车端面、切断、车槽是横向进给运动3、切削用量要素有哪几个?它的定义、单位及计算公式是什么?答:三要素:背吃刀量、进给量、切削速度。 (1)背吃刀量αp:车削时工件上待加工表面与已加工表面间的垂直距离。 计算①切断、车槽时,αp=车刀主切削刃的宽度 ②车外圆时ap=dw-dm/2 (dw——待加工表面直径dm——已加工表面直径) (2)进给量(f)(单位:mm/r)定义工件旋转一周,车刀沿进给方向移动的距离。 (3)切削速度(Vc)(单位:m/min):定义主运动的线速度

计算①车外圆时,Vc= πdn/1000(d——工件待加工表面直径,mm n ——主轴转速,r/ min vc——切削速度,m/min) 4、车削直径为50mm的轴类工件外圆,要求一次进给车削到46mm,若选用Vc=80m/min的切削速度,求背吃刀量和主轴转速各是多少? 答:由工式:ap=dw-dm/2 可得背吃刀量为2mm 再由工式:Vc= πdn/1000得n=1000*80/3.14/50=510r/min 5、车床润滑方式主要有哪几种?车床一级保养的周期有多长?保养的主要内容是什么? 答:主要有:常用方式:浇油、油绳、直通式压注油杯等一级保养运行500个小时后,就需进行一级保养,保养的主要内容是:清洗、润滑、进行必要的调整 6、切削液的作用是什么?常用切削液有哪两大类?每类的主要作用是什么? 答:作用是冷却、润滑、清洗、防锈 常用的有:乳化液和切削油。 乳化液乳化油加15-20倍水稀释而成主要起冷却作用 切削油主要成分矿物油主要起润滑作用 7、试述前刀面、主后刀面、副后刀面、刀尖、主切削刃、副切削刃、修光刃的定义。 答:前刀面:刀具上切屑流过的表面。 主后刀面:与过渡表面相对的刀面

第一章系统仿真的基本概念与方法

第一章控制系统及仿真概述 控制系统的计算机仿真是一门涉及到控制理论、计算数学与计算机技术的综合性新型学科。这门学科的产生及发展差不多是与计算机的发明及发展同步进行的。它包含控制系统分析、综合、设计、检验等多方面的计算机处理。计算机仿真基于计算机的高速而精确的运算,以实现各种功能。 第一节控制系统仿真的基本概念 1.系统: 系统是物质世界中相互制约又相互联系着的、以期实现某种目的的一个运动整体,这个整体叫做系统。 “系统”是一个很大的概念,通常研究的系统有工程系统和非工程系统。 工程系统有:电力拖动自动控制系统、机械系统、水力、冶金、化工、热力学系统等。 非工程系统:宇宙、自然界、人类社会、经济系统、交通系统、管理系统、生态系统、人口系统等。 2.模型: 模型是对所要研究的系统在某些特定方面的抽象。通过模型对原型系统进行研究,将具有更深刻、更集中的特点。 模型分为物理模型和数学模型两种。数学模型可分为机理模型、统计模型与混合模型。 3.系统仿真: 系统仿真,就是通过对系统模型的实验,研究一个存在的或设计中的系统。更多的情况是指以系统数学模型为基础,以计算机为工具对系统进行实验研究的一种方法。 要对系统进行研究,首先要建立系统的数学模型。对于一个简单的数学模型,可以采用分析法或数学解析法进行研究,但对于复杂的系统,则需要借助于仿真的方法来研究。 那么,什么是系统仿真呢?顾名思义,系统仿真就是模仿真实的事物,也就是用一个模型(包括物理模型和数学模型)来模仿真实的系统,对其进行实验研究。用物理模型来进行仿真一般称为物理仿真,它主要是应用几何相似及环境条件相似来进行。而由数学模型在计算机上进行实验研究的仿真一般则称为数字仿真。我们这里讲的是后一种仿真。 数字仿真是指把系统的数学模型转化为仿真模型,并编成程序在计算机上投入运行、实验的全过程。通常把在计算机上进行的仿真实验称为数字仿真,又称计算机仿真。

加工中心的模拟控制PLC课程设计报告

目录 摘要........................................................... I I Abstract ....................................................... I II 1 绪论 (1) 2 总体方案 (2) 2.1 任务控制要求 (2) 2.2 PLC简介.................................. 错误!未定义书签。 2.3 MCGS的简介 (3) 3 加工中心 (6) 3.1 实验目的 (6) 3.2 实验说明 (6) 3.3 控制面板图 (6) 3.4 实验步骤 (6) 3.5 工作过程分析 (7) 3.6 梯形图参考程序 (8) 3.7 现场工作图片 (17) 4 结论 (18) 参考文献 (19)

加工中心的模拟控制 摘要 本文介绍了以加工中心为例的模拟系统控制,在介绍其工作原理并进而介绍了一部分PLC原理及应用。 本文将个人所做的设计加以整理成案,通过设计方案的提出,原理,操作设计,软件应用等多个方面加以阐述,很好的介绍了PLC可编程控制器的应用。 相信通过本文的介绍,您将对此系统有一个清晰的认识,也将为所有对此技术感兴趣的读者给以帮助。 关键词:加工中心;可编程控制器

Simulation control processing center Abstract This paper introduces the control simulation system for machining center as an example, introduces the principle and then introduces a portion of the PLC principle and application. This paper will design the tidying up into the case, the proposed design scheme, principle, operation design, expounds multiple software applications, a good introduction to the application of PLC programmable controller. Believe that through the introduction of this article, you will have to have a clear understanding, will also help all interested readers to this technology. Key words:Machining center; PLC

数控加工中心数控控制系统与电气控制系统

数控加工中心数控控制系统与电气控制系统 机床的发展历史很久远,数控机床的发展相对比较短,加工中心的出现是在后期,而电气设计者对加工中心的控制一般都采用数控CNC控制系统,这样就需要懂得数控控制原理,从根本上去设计与控制加工中心,对于数控加工中心它的电气控制原理是最重要的,没有电气控制系统,加工中心是不可能实现加工的,同时在数控加工中心上也可以选择是否配置软驱,对于机床控制系统转化为梯形图,将数控加工中心电气系统在设计上达到高标准。 标签:数控控制原理;电气控制系统;软驱配置与梯形图 1 数控控制原理 数控CNC系统就是利用计算机控制机床加工的功能,最终实现数字控制系统,数控CNC控制系统的基本组成如图1。 数控控制原理是通过以下这几个部分实现的: (1)数控装置,图中微型计算机与计算机接口构成了数控装置,这是数控加工中心控制系统的核心,他是根据输入的程序和数据,经过计算机的运算、编码,翻译成为机器语言。 (2)伺服系统、位置检测、辅助控制装置,这些是数控装置与机床连接的纽带,伺服系统是控制数控加工中心的动力部分,位置检测装置是对机床的进给速度、方向、位移以及每个执行部件的监控。 (3)机床,机床本体就是数控加工中心的机械部分,包括主轴箱、进给运动部件、工作台等。 2 电气控制系统 数控加工中心的电气控制系统可以分为三个部分,分别为电气原理图、电气元件布置图(图2)、电气安装接线图(图3)。 (1)电气原理图,电气原理图是数控加工中心的电气元件、接线之间的相互关系,是整个机床的控制核心,包括主电路、辅助电路、照明电路等,反映了全部电机,电气元件,其他带点部件的控制线路图。 (2)电气元件布置图主要是反映电气原理图中的电气控制元件在电气控制柜中的实际安装位置。 (3)电气安装接线图是用规定的图形符号、电气元件绘制出数控加工中心实际的接线情况,图纸内包含了电气连接的关系以及选用电缆的型号等。

零件的车削加工情景设计

零件的车削加工情景设计

《零件的车削加工》课程情境设计1.课程学习情境结构 轴类零件 的加工 插 销 的 加 工套类零件 的加工 综合类零 件的加工 典型工件 的加工 前顶尖的加工轮 轴 的 加 工 软 管 接 头 的 加 工 薄 壁 套 的 加 工 虎 钳 丝 杠 的 加 工 球 形 堵 头 的 加 工 张 紧 轮 的 加 工 偏 心 轴 的 加 工 套 筒 联 轴 器 的 加 工 零件的车削加工

2.学时分配表及考核权重 序号学习任务学习情境课时考核权 重 1 轴类零件加工1.插销的加工18H 0.18 2.前顶尖的加工12H 0.12 3.轮轴的加工12H 0.12 2 套类零件加工1.张紧轮的加工10H 0.11 2.软管接头的加工6H 0.06 3.套筒联轴器的加工6H 0.06 3 综合类零件加 工 1.偏心轴的加工10H 0.07 2.球形堵头的加工10H 0.06 4 典型零件加工1.虎钳丝杠的加工8H 0.07 2.薄壁套的加工6H 0.06 合计98H 1 3. 情境设计方案

3.1学习任务一 学习任务一轴类零件的加 工 学习情境一插销的加工学时数18 学习任务描述 渭南通达钣金汽车修理厂因常用配件插销用完,到我处请求对其中配件进行外协加工。车间在接到任务后,把60件的生产任务交给我们车间,要求在3天内完成。 现在任务单已经下达,各组接到任务后请按照图纸要求准备生产资料,在保证质量的前提下准时完成工作任务。 学习目标 知识目标 1.了解普通车床的分类、结构、加工范围及工艺 2.掌握切削的基础知识 3.掌握安全文明生产操作规程 4.掌握车床维护与保养方法 5.了解车刀的材料及要求 6.掌握90°车刀和45°车刀的作用、几何角度及刃磨方法 7.掌握用三爪在车床上的装夹工件方法 8.掌握外圆、端面的车削方法 9.掌握中心钻的合理使用及分类用途 技能目标 1.会操作CD6140机床 2.能刃磨90°车刀和45°车刀 3.能对中心钻进行装夹使用 4.会加工插销,并达到图纸要求 5.能对机床进行日常维护和保养 6.会使用游标卡尺 7.能正确的使用劳保,并能做到安全文明生产 素质目标 1.安全意识

制造系统建模与仿真知识点2

知识点2 1. 结合具体制造系统或服务系统,分析离散事件动态系统的基本特征。 2. 什么叫“状态空间爆炸”?产生状态空间爆炸的原因是什么?它给系统性能分析带来哪些 挑战? 3. 常用的离散事件系统建模方法有哪些,它们是如何分类的? 4. 什么是马尔可夫特性?它在离散事件系统建模与分析中有什么作用? 5. 根据功能不同,仿真模型(程序)可以分为哪三个层次?分析三个层次之间的关系。 6. 分析事件调度法、活动循环法、进程交互法和消息驱动法等仿真调度方法的特点,在分 析每种调度方法基本原理的基础上,阐述几种仿真调度方法之间的区别与联系,并绘制每种仿真调度方法的流程图。 7. 结合具体的离散事件系统,如银行、理发店、餐厅、超市、医院、作业车间等,采用事 件调度法、活动循环法或进程交互法分析建立此类系统的仿真模型,试分析仿真模型中的建模元素以及仿真调度流程。 8. 从系统描述、建模要点、仿真时钟推进机制等层面,比较事件调度法、活动循环法和进 程交互法的异同之处。 9. 什么叫仿真时钟,它在系统仿真中有什么作用?什么叫仿真时钟推进机制?常用的仿真 时钟推进机制有哪些?它们的主要特点是什么,分别适合于怎样的系统? 10.结合具体的离散事件系统,分析若采用固定步长时间推进机制、下次事件时间推进机制 或混合时间推进机制时,分别具有哪些优点和缺点,以图形或文字等形式分析时钟推进流程。 11.什么叫仿真效率?什么叫仿真精度?分析影响仿真效率和仿真精度的因素? 12.从仿真效率和仿真精度的角度,分析和比较三种仿真时钟推进机制的特点,并分析三种 仿真时钟推进机制分别适合于什么样的系统? 13. 什么是蒲丰投针试验?绘制蒲丰投针试验原理图,通过推导蒲丰投针试验中针与任一直 线相交的概率,分析采用随机投针试验方法来确定圆周率π的原理。 14. 按照蒲丰投针试验的条件和要求,完成投针试验,在统计投针次数、针与直线的相交次 数的基础上,求解π的估计值,并以报表或图形等形式表达试验结果。具体要求如下: ①自行确定针的长度、直线之间的距离。 ②投针10次、20次、30次、40次、50次、…、100次、…、200次、…,分别计算针 与直线相交的概率、π的估计值。 ③以一随机变量描述上述试验结果,并通过编程或采用商品化软件,以图形、报表等形 式表示投针试验结果,分析其中的规律,并给出结论。 ④写出试验报告。 ⑤在熟悉投针试验原理的基础上,编制投针试验仿真程序,动态运行投针试验的过程。15.什么是蒙特卡洛仿真?它有什么特点,蒙特卡洛仿真应用的基本步骤是什么? 16.采用C或C++等语言,分别编写产生均匀分布、正态分布、指数分布以及威布尔分布的伪随机数序列,通过改变每种分布中参数的数值,分析不同参数数值对随机数值的影响;通过对所产生的伪随机数分布区间的统计、分析和绘图,检验伪随机数的特性及其数值特征。 17. 对于制造系统而言,库存有哪些作用和功能? 18. 在制造企业中,库存大致可以分成四种类型。简要论述四种库存的名称和功能。 19. 什么是安全库存、订货提前期?确定安全库存和订货提前期时分别需要考虑哪些因素? 20. 什么叫“订货点法”?要确定订货点,需要哪些条件?订货点法适合于怎样的库存系统?

数控车床零件加工设计

数控车床零件加工设计

盐城工业职业技术学院毕业设计(论文) 盐城工业职业技术学院毕业设计(论文) 数控车床零件加工 凌杰 班级数控1201 专业机械设计与制造 所在系机电工程系 指导老师贲能军 完成时间2015年12月10日至2015年6月16日 2

摘要 在车床上,利用工件的旋转运动和刀具的直线运动或曲线运动来改变毛坯的形状和尺寸,把它加工成符合图纸的要求。 车削加工是在车床上利用工件相对于刀具旋转对工件进行切削加工的方法。车削加工的切削能主要由工件而不是刀具提供。车削是最基本、最常见的切削加工方法,在生产中占有十分重要的地位。车削适于加工回转表面,大部分具有回转表面的工件都可以用车削方法加工,如内外圆柱面、内外圆锥面、端面、沟槽、螺纹和回转成形面等,所用刀具主要是车刀。 在各类金属切削机床中,车床是应用最广泛的一类,约占机床总数的50%。车床既可用车刀对工件进行车削加工,又可用钻头、铰刀、丝锥和滚花刀进行钻孔、铰孔、攻螺纹和滚花等操作。按工艺特点、布局形式和结构特性等的不同,车床可以分为卧式车床、落地车床、立式车床、转塔车床以及仿形车床等,其中大部分为卧式车床。 数控车削加工是现代制造技术的典型代表,在制造业的各个领域如航天、汽车、模具、精密机械、家用电器等各个行业有着日益广泛的应用,已成为这些行业不可或缺的加工手段。 为了子数控机床上加工出合格的零件,首先需根据零件图纸的精度和计算要求等,分析确定零件的工艺过程、工艺参数等内容,用规定的数控编程代码和格式编制出合适的数控加工程序。编程必须注意具体的数控系统或机床,应该严格按机床编程手册中的规定进行程序编制。但从数控加工内容的本质上讲,各数控系统的各项指令都是应实际加工工艺要求而设定的。 关键词:车削加工;刀具;零件的工艺过程;程序编制 3

加工中心模拟系统控制精修订

加工中心模拟系统控制标准化管理部编码-[99968T-6889628-J68568-1689N]

广东技术师范学院天河学院 《PLC课程设计》报告 项目3: 液体混合装置控制的模拟 项目5:(选做) 加工中心模拟系统控制 系别电气工程系 班级本电气123 学号 33 学生姓名吴梓润 指导老师陈公兴 组员郑柱雄池文鑫 2015年3月 内容摘要 随着经济的发展和社会的进步,各种工业自动化的不断升级,对于工人的素质要求也逐渐提高。各种机械的自动化控制逐渐融入了产品的制作与加工中,其中多种原材料自动混合加工,是其中最为常见的一种。

在工艺加工最初,把多种原料在合适的时间和条件下进行混合和加工一直都是在人监控和操作下进行的,不但耗费人力而且浪费时间,导致不会有很高的效率和产出。但是随着时代的发展,这种方式已经不能满足工业生产的实际需要。实际生产中需要更精确、更简单、更快捷的控制装置。因此,引出了可编程控制器, 可编程控制器作为一种工业控制微型计算机,它以其编程方便、操作简单尤其是它的高可控性等优点,在工业生产过程中得到了广泛的应用。它应用大规模集成电路,微型机技术和通讯技术的发展成果,逐步形成了具有多种优点和微型,中型,大型,超大型等各种规格的系列产品,应用于从继电器控制系统到监控计算机之间的许多控制领域。 本次实验通过使用西门子S7-200系列可编程控制器控制液体混合装置的模拟。 目录 1.概述 (2) 2.硬件电路设计及描述 (3) 硬件装置与控制要求 I/O点的分配表 3.软件设计流程及描述 (4) 4.源程序代码 (5) 梯形图LAD 指令表IL

机械加工工艺基础考试题.DOC

1.1主运动:车削/铳削的回转运动,拉削的拉刀直线运动,功能切除工件上的切削层,形成新表V 2.进给运动:车削车刀纵向或横向移动速度用Vf或进给量f/af来表示 3.沙轮组成:磨料与结合剂烧结的多孔体特性:磨料。粒度。硬度,结合剂。组织,形状,尺寸 4.刀具材料具备的性能;高硬度,足够的强度与韧性,高耐磨性,高的热硬性,良好的工艺性 5.刀具材料的种类:碳素工具钢,合金工具钢,高速钢,硬质合金 6.切屑的种类:带状切屑(加工表面粗糙度小)挤裂切屑(大),崩碎切屑 7.切屑收缩:刀具下切屑外形尺寸比工件上短而厚。变形系数=L切削层长度/切削长度Lc= 切屑厚度A0/ 切削层厚度Ac系数大于1,越大,变形越大 8.积屑瘤:切屑与刀具发生激烈摩擦,切屑底面金属流动速度变慢而形成滞留层,在产生与 压力下,滞留层金属与前刀面的外摩擦阻力大于切屑内部的分子结合力,滞留层粘结在刀刃形成 9.低速切削V小5m/min,高速大100,形成积屑流中速5到50 10.影响切削力的主要素:工件材料,切削用量,刀具几何角度的影响 11.刀具磨损主要原因:磨料,粘结,相变,扩散磨损。刀具主要有后刀面,前刀面,前后刀面同时 磨损 12.精度;尺寸精度,形状精度(公差),位置精度(公差)按生产批量选择加工设备,按加工经济精度选 择加工方法 13.尽可能选择低的加工精度与高的粗糙度,降低成本,提高生产率 14.粗加工,选取大的Ap,其次较大的f,最后取适当的v;精加工:选取小的f与Ap,选取较高的切削速 度,证加工精度与表面粗糙度 15.在国家标准中,公差带包括公差带的大小,公差带的位置,公差带大小有标准公差确定,公差带位置有 基本偏差确 16.互换性:尺寸公差与配合,形状与位置公差,表面粗糙度 17.形位公差的标注:公差项目符号,形位公差值,基准字母及有关符号 18.形位公差项目的选择:零件的几何特征,零件的使用,检测的方便性 19.车削:粗车,半精车,精车IT7 Ra=Q 8um 粗车IT10 Ra=12、5um 20.在车削加工中,主轴带动工件直线运动为主运动,溜板带动工件直线运动为进给运动 21.间隙配合:孔的公差带在轴的公差带上方Xmax=Dmax-dmin=Es-ei Xmin=EI-es 过盈酉己合:。。。在。。。下方,Ymax=dmax-Dmin=es-EI Ymin=ei-Es 过渡酉己合:相交叠Xmax=Dmax-dmin=Es-ei Ymax=es-EI 22.外圆柱面适宜车削加工表面,内圆柱面适宜钻,船,扩,皎 23、内外锥面车削加工方法:小刀架转位法,偏移尾座法,靠模法,成形法 1、刀具的磨损大致可分为初磨损阶段;正常磨损阶段;与急剧磨损阶段一三个阶段。 2、逆铳加工就是指铳刀旋转方向;与工件进给(顺序无关)的方向相反。 3、切削用量包括_切削速度(v)切削深度(ap)进给量(f)三要素。 4、钻孔时孔径扩大或孔轴线偏移与不直的现象称为引偏。 5、切削液的作用有冷却、润滑、清洗、排屑及防锈等作用。 6、增加刀具后角,刀具后面与工件之间摩擦_减少;,刀刃强度降低。 7、切削液一般分为水溶液、乳化液与切削油三类。 9、切削速度就是(切削刃选定点相对于工件的主运动)的瞬时速度,它就是主运动的参数。 10、磨削加工中(砂轮的旋转)为主运动。