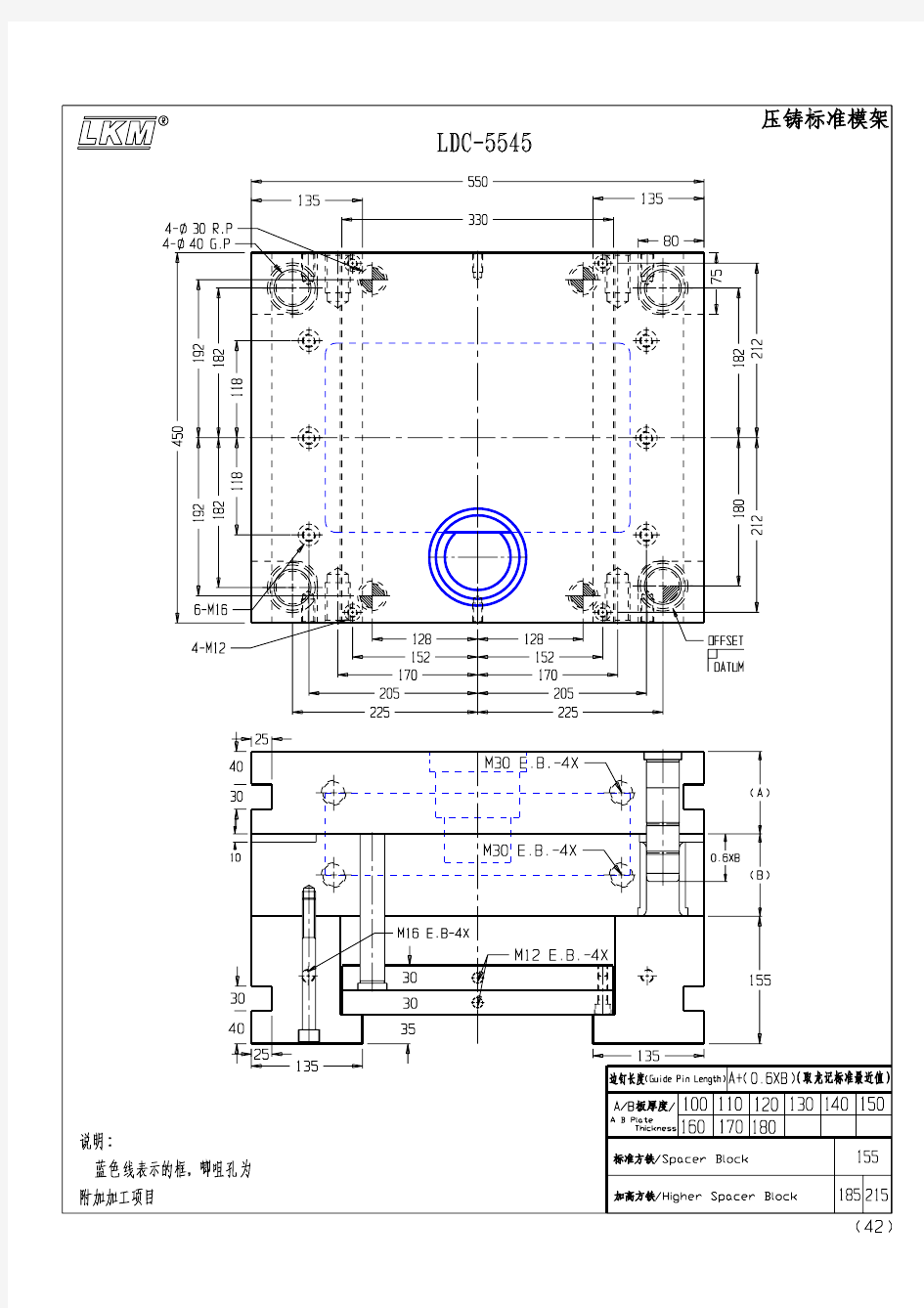

LKM压铸标准模架专用目录3

应用说明

1、组合的标准模架基本结构,不包含唧咀孔、内料管、料套、分流锥、支

撑柱、垃圾钉、针板导柱导套等标准件及A、B板上的内模框和垂直或平

行模板外形的直身槽。按客户需要指定添加。

2、模架出厂时,AB板上的导柱导套的滑配精度为G6/f6配合,此间隙对合

模有较好的导向和定位作用,有利于模具制造精度,但在模具完工准备试

模前,应把柱套滑配直径修正到所需数值(含热变形量)表1供参考使用。

以免模具在使用时出现拉伤等故障。

表1推荐柱套滑配间隙

3、模架中导柱的工作有效长度,为动模板厚度的3/5,如有模具结构的特殊

性需加长有效长度,请定货时注明。

4、当模具推出机构受力中心与压铸机的推出机构偏心距较大时,应增加针板

导柱导套机构,可在订货时注明针板导柱导套直径的规格.

5、本公司建议客户避免自行开框加工,以免引起开框变形问题。

标准压铸模价格资料

一、 推广优惠项目

1、每套标准压铸模(SDC、LDC规格)送B板标准撬模位4个。

2、每套标准压铸模(SDC规格)送A板标准码模坑。

3、每套标准压铸模(LDC规格)送A板、方铁标准码模坑。

二、 推广优惠折扣

1、AB板精框以龙记标准模架框价45折销售。

2、唧咀孔以压铸模(SDC、LDC规格)唧咀孔优惠价销售。

3、针板导柱以龙记标准位置(SDC规格)针板导柱优惠价销售。

(单位:人民币)

唧咀孔

A 款 唧咀孔

B 款 唧咀孔

C 款

L(mm)/总深度 Φd≤90 90<Φd≤110 110<Φd≤180 Φd≤

90 90<Φd≤110 110<Φd≤180 Φd≤90 90<Φd≤110 110<Φd≤180 L≤100(mm)

250 280 300 270 300 320 300 330 350 100 300 330 350 320 370 420 370 400 450 200 350 400 600 400 450 650 450 500 700 A 款 B 款 C 款 注:以上价格为推广优惠价。 压铸模(SDC、LDC 规格)唧咀孔价目表(含A、B 板) Pro/Engineer标准零件库林清安版安装介绍 网上很难找,找到也下载不了,我费了十几个小时不眨眼在网上转总算也小有收获,网上的方法都是安装版的PROE安装方法,而我目前正在用的是绿色版本的PROE4.0和PROE5.0,自已用起来得心应手,不想再去找安装版,体积又大又笨重,而且重系统崩溃后还得重装重破解,还是用绿色版好。在我之前没有发现绿色版下的安装教程,那就我来写好了!!!!!! 如果想要软件,大家可以到网上下载,我这里有PORE4.0M100和PROE5.0M010两个全都是绿色破解版的。标准件库是林清安PROE标准件库StdPart2.1_chs,这款软件是为PORE3设计的,免费下载免费注册,但木马放羊我本人也无法提供下载地址,非常抱歉! 所以我们现在用的4.0和5.0有很多需要改动的地方。具体问题和下载地址联系我QQ:21547057 木马放羊 本次以proe5.0为例进行安装 第一部分,在绿色版PROE下的安装: (注:如果是正常安装版可以跳过第一部分内容) 首先打开注册表:开始/运行/regedit 如果是绿色版本你会发现和安装版的不太一样,那就是在注册表中没有如下部分的注册内容,需手动添加到注册表内: 在HKEY_LOCAL_MACHINE\SOFTWAEW\PTC项下面建立以下各子项:pro/ENGINEER\windfire 3.0,并键入值(如上图),注意地址位置,是根据PROE安装位置而定的,依实际情稍做改动,(实际上右侧键值中只要Intalldir一行即可,把位置改正确) 经过木马放羊本人测试,此种安装方法可以在PROE3.0、proe4.0和proe5.0上正常使用,6.0没有测试过,哪位网友有兴趣可以试试。 然后按第二部分内容进行 压铸模具制造标准 为规范模具制造,保证模具质量,特制定此标准 一、总体要求: 1、所有零件按二维图纸尺寸、技术要求制作,检验依据二维图纸 2、 CNC加工采用按3D编程,相关公差按二维图要求制作 3、组立组要按总装图要求组合模具及配模 4、发现二维图纸少尺寸、3D与2D不符、制作中出错、安装干涉等情况,及时上报质量 组和设计组,由设计组及时做出解决方案,并下发新资料。质量组确认后,有新资料时电脑上错误资料第一时删除。 5、所有零件热处理按图纸要求操作、 6、所有零件表面处理按图纸要求操作 7、所有零件上机加工分中、打表规定,打表要求打长面复查短面,分中要求在毎面中心分 中(中心误差超10mm),同时用量具复查尺寸。 二、模芯、滑块 1、材材为H13或DIEVR 2、模芯应图纸硬度要求,要淬火处理。淬火会造成变形及材料内部硬度达到要求,制作工 艺路线为粗加工、淬火、精加工、去应力回火(高温腐蚀会造成应力),才能达图纸 3、开粗前外形保证六面垂直度0.1mm、平行度0.02mm以内, 4、外形淬火前放精加工余量,外形按最长面来计算,规定如下: 长度 宽度 300mm以内长宽均放1mm,厚放1.2MM。 300~500mm长宽均放1~1.5mm,厚放1.5MM。 500~800mm长宽均放1.5~2mm,厚放2MM。 800mm以上长宽均放2~2.5mm,厚放2.5MM。 5、CNC编程按图编制合理精粗程序,保证质量同时缩短加工时间,减少不必要空刀(采用 分段加工)。CNC操机员按程序参数全部开到100%,不得改度参数,有问题向编程员反映。 6、CNC开粗留单边留1~1.5mm,厚1.5~2MM的淬火后精加工余量,注意不能产生内清角(最 小不得小于R2),与外形贯通的槽深不足30mm,宽不足60的不做保护措施,超过时要求两侧底角最小为R15或口部连筋,具体分析后确认。反面倒角C7,4个R角、分流锥(留有效高度30mm)、料筒等反面台阶处辟空淬火前加工到位。 一、适用范围 适用于公司所有压铸模具设计、制造、验收。 二、压铸模具技术条件 模具设计制造除应符合中华人民共和国国家标准UDC 621.725.22 GB8844外还应做到如下要求: 1、零件技术要求 1)、模具零件,其材质和热处理硬度符合表1-1的规定。 表1-1 0.08-0.15,硬度≥600HV.。 3)、模具支脚模沿厚度应符合表1-2的规定。 4)、模具顶杆板后平面至动模板安装平面的距离应符合表1-2的规定。 5)、模具拉棒螺纹孔应符合表1-2的规定。 6)、模具与压室结合尺寸必须与公司提供的压室法兰尺寸一致,不得中间增加过渡套。 表1-2 7)、模具零件不允许裂纹,成形零件表面不得有划痕、碰伤、锈蚀等缺陷。 8)、模具非工作部位棱边均应倒角或倒圆,成形部位未注注明的圆角按R0.5㎜制造。型面与分型面或型芯、顶杆等相配合的边缘不得有倒角或圆角。 2、总装技术要求 !)、合模后分型面应紧密贴合,局部间隙不得大于0.05㎜(不包括排气槽)。 2)、热态模具的合模间歇不大于0.1㎜。 3)、模具分型面对动、定模板安装平面的不平行度应符合表1-3的规定。 4)、在分型面上定、动模镶块平面应分别与定、动模板平齐,允许略高(不得低于),800吨以下压机模具不大于0.05㎜,800吨以上压机模具不大于0.10㎜。 其长度应小于15㎜。 6)滑块运行应平稳,合模后滑块与楔紧块应压紧,接触面积不小于四分之三,开模后定位应准确、可靠。 8)、模具套板应有足够的刚性和强度,在承受压铸机锁模力和金属液压力下,不发生影响使用的变形。 9)、型腔的反压力中心尽可能接近压铸机合模中心,以免压铸机受力不均,造成合模不严。 10)、导柱伸出长度不得低于型腔最高点。 11)模具所有活动部分,应保证位置准确、动作可靠,不得有歪斜和卡滞现象。滑块滑座等易磨易损部件、导柱和导套、推板导柱和导套、顶杆等易磨易损件应考虑摩擦副,同时均应采用刚性好、强度高的耐磨、耐热材料。对这些易磨易损件应提供易损件图纸和清单。 12)、要求固定的零件不得相对窜动,800吨以上压机模具支脚和模板之间必须加定位销。 13)、快换型芯必须牢靠并有防退措施,并尽量做成后面顶柱顶到模板上。 14)、冷却水管集中供水的必须每路加装阀门,能够单独调节。滑块通冷却水的必须引出滑块。 15)、浇口套带斜度部分的长度必须大于分流锥高出分型面高度15-20㎜,以确保料饼跟出。 16)、模具应有起吊装置,该装置必须牢固可靠,起吊后必须保证模具平正不得歪斜。起吊螺纹孔口部应有倒角并确保吊环能拧到底。 17)、模具成型部位(零件外表面),应用油石打光。 18)、模具溢流道、排气道应打光,表面粗糟度0.4。 19)、在模具外侧明显位置应固定用铜板制作的铭牌,铭牌上的内容应包括:工装名称、工装编号、工装重量、制造日期等。 三、模具验收标准 1)、铸件应符合图纸要求,符合技术要求。 2)、模具验收时由公司对模具主要零件的材质、硬度以及光洁度等进行检查。 3)、试模后由公司根据试模情况,提出《模具修改通知单》,由模具制造商按要求及时维修。 4)、模具在使用中不得出现合模不严窜铝、铸件拉伤、拉坏、铸件顶不出、铸件变形等现象。 5)、铸件机前合格率应≥95%,不含补胶、打磨等补救措施。 四、其它要求 1)、模具设计前由公司提供《模具设计任务书》。 2)、模具设计方案完成后由供需双方评审,会签后确定实施。 3)、模具制造商应提供的技术图纸和资料见表3-1。 铸造、压铸标准 技术标准是国际贸易中的准则,是作为设计、制造、验收产品的依据。广东省铸造学会、广东省压铸学会收录了部分标准:铸造和压铸的中国国家标准、行业标准,以及美、欧、日、澳、德、俄等国家的相应标准。 压铸标准包括:(一)通用标准;(二)压铸机标准;(三)压铸模标准;(四)合金及工艺标准,包括铝合金、镁合金、锌合金、铜合金、铅锡合金等。 铸造标准包括:(一)基础通用与铸造工艺技术标准;(二)铸钢标准;(三)铸铁标准;(四)铸造有色合金标准;(五)造型材料标准;(六)熔模铸造标准等。 压铸标准目录 一、通用标准 中国GB/T24001-1996 idt ISO 14001:1996 环境管理体系规范及使用指南GB/T19001-2000 idt ISO/FDIS9001:2000 质量管理体系––要求 GB/T5611-1998铸造术语 HB7578-1997铸件试制定型规范 GB/T8063-94 铸造有色金属及其合金牌号表示方法 GB/T13822-92 压铸有色合金试样 GB5678-85 铸造合金光谱分析取样方法 HB5343-94 铸造工艺质量控制 GB/T6414-1999 铸件尺寸公差及机械加工余量 GB/T15056-94 铸造表面粗糙度评定方法 二、压铸机标准 中国JB/T8083-1999 压铸机型式与基本参数 JB/T8084.1-1999 冷室压铸机精度 JB/T8084.2-1999 冷室压铸机技术条件 JB/T6039.2-92 热室压铸机精度 JB/T6039.3-92 热室压铸机技术条件 三、压铸模标准 中国GB8844-88 压铸模技术条件 GB8847-88 压力铸造模具术语 GB4678.1~15-84 压铸模零件 压铸模具管理及维护规范 1、目的: 加强压铸模管理,保证压铸模正常维护,保证压铸正常生产和产品质量、延长压铸模使用寿命、降低成本。 2、适用范围与职责: 本公司所有的压铸模具管理与保养。 压铸车间负责模具的日常保养; 工艺部模修人员负责模具维护及维修 3、操作程序: 3.1压铸模必须整齐摆放在规定区域和位置。 3.2压铸模维护、保养、维修、管理由专人负责。 3.3压铸模验收: 3.3.1新压铸模制作完毕,应经压铸模验收小组根据《压铸模技术条件》对压铸模进行验收,验收合格后,方可交到车间,压铸模管理员要清点浇口套、顶杆、型芯等压铸模备件,做好标识并分类存放。 3.3.2因生产需要,压铸模转出或运回车间时,压铸模管理员要做好交接工作,有关人员做好验收工作。 3.4压铸模档案: 压铸模验收合格后,必须建立《压铸模使用维修档案本》,以备定期检查、校对。 3.5压铸模检查: 3.5.1有冷却水的压铸模,用接自来水检查压铸模冷却水管,不应堵塞或破损。 3.5.2检查压铸模滑块、顶杆、导柱等应运行平稳,无断裂、无卡滞现象。 3.5.3仔细检查压铸模型腔和分型面,型腔、型芯不允许有碰伤现象和粘有异物;分型面、排气槽不允许有铝(铜或锌)渣和污物,如有必须清理干净。 3.5.4检查压铸模顶杆推板和顶杆固定板,联接必须牢固,顶杆推板上拉杆孔螺纹必须完好。 3.5.5检查压铸模吊环螺钉不能有裂纹,吊环螺钉与压铸模联接必须牢固。 3.5.6压铸模合模时应保证复位杆与分型面齐平,插芯到位。 3.6压铸模维护与保养: 压铸模的保养分为日常保养与周期性保养 日常保养主要将模具外表面铝渣及污垢清理干净。 周期性保养要求如下: 压铸模卸下后,压铸工必须将其吊到指定位置摆放,由压铸模维修工进行以下维护、保养。 a)清理压铸模(包括滑块、型腔、型芯、排气系统等)上铝(铜或锌)屑、污垢物,保 证压铸模清洁和排气通畅。清理粘铝部分后进行打磨抛光。 b)擦净模具和冷却水管上的油污。 c)按3.5进行压铸模检查。 d) 对有弯曲、裂纹和折断的型芯、顶杆,进行修复或更换。 e) 每套压铸模每经过1万模次左右压射后,用除垢剂清除压铸模冷却水道的水垢,保证水流通畅。 f) 每套压铸模每经过锌合金:3万模次左右;铝合金:2万模次左右;对型面重新进行打磨、抛光,必要时重新进行氮化处理 压铸标准 一、总体要求………………………………………………P3 二、设计制造流程…………………………………………P5 三、模芯……………………………………………………P6 四、模架...………………………………………………P6 五、滑块……………………………………………………P7 六、型芯…………………………………………………P10 七、顶出……………………………………………………P10 八、冷却……………………………………………………P12 九、浇注和分型面…………………………………P12 十、模具检查表……………………………………………P14 十一、压铸模具各部分名称………………………………P15 十二、模具备料与外购放余量的规范……………………P15 十三、铸造公差表…………………………………………P17 这些在于给压铸模具设计者和制造者在模具设计和制造的过程中提供满足压铸的要求而必须控制的项目,有利于减少设计失误、提高模具制造的质量和效率。 在设计和制造的过程中任何有与本不符的项目必须得到技术主管或制造主管的同意。 本应随技术的不断改进、制造工艺的提高定期更新。并注明版本号。 的常规模具报价以此为基础,特殊情况另外注明。 一、总体要求: 1、如采用H13电渣重熔钢材料必须按认可的上钢五厂的牌号供应,如采用其他的厂商或 品牌,需得到的书面许可。进口模芯材料需专营商供应。 2、按的压机尺寸设计外形,防止干涉。(125T~1600T)(压机尺寸表正在编写过程中)或 另见表单中。 3、吊装孔至少为M30深60的,顶部至少2个,大型模具动定模架上要各2个,需设于模 具的重心上(每半模),以利于吊装时的安全。 4、动定模上方距分型线8处设计宽15深5的脱模剂残液排出槽一直延伸到模架边缘。(除 5、模具压夹槽,最小30×30(400T以下),40×40(400T以上),到型板高最小25(400T 以下),40(400T以上)。 6、跨距大于150时都应考虑加支撑柱。支撑柱直径(或宽)不小于75,尽可能靠近压射 proe5.0 挂载标准件库MONLibs. 1.解压MONLibs文件夹,并全部拷贝在D:\下,若不是则对后边步骤中的路径做相应的改动。 2.打开proe5.0安装目录D:\Program Files\proeWildfire 5.0\text中的Config.pro, 添加下面5行: pro_material_dir D:\MONLibs\Materials pro_library_dir D:\MONLibs\ pro_catalog_dir D:\MONLibs\ protkdat D:\MONLibs\protk.dat save_objects changed 3.编辑D:\Program Files\MONLibs内的protk.dat 文件(用记事本打开),修改如下两行: EXEC_FILE D:\Program Files\MONLibs\MON4.dll (proe5.0也是这样写) TEXT_DIR D:\Program Files\MONLibs\text 4.添加系统变量,电脑的控制面板下——系统——高级——环境变量——在系统变量下添加以下语句: MONLIBS_DIR D:\MONLibs pro_library_dir D:\MONLibs 5.将将目录内文件mfc80.dll 和msvcr80.dll文件复制到C:\WINDOWS\system32目录下。 6.解压后点击安装proe5.0的安装目录中的i486_nt\pvx里的pvx.exe,安装到D:\Program Files (注:pvx.exe这个文件如果找不到可以复制4.0里面的,或者别人电脑里的;再如果找不到i486_nt,运行安装目录下bin\i486_nt_ptc_setvars.exe生成;也可以到这里下载pvx.exe文件https://www.360docs.net/doc/2a2050251.html,/s/1hqigbtU) 7.复制完成后,请依此分别运行下面两个程序 (1)双击D:\MONLibs\pbc.exe生成菜单,然后将生成的MONLibs.ctg.1文件复制到D:\proeWildfire 5.0\bin 文件夹内; (2)双击D:\Program Files\proeWildfire 5.0\bin\pro_build_library_ctg.bat更新菜单. 8.做完以上步骤后,打开proe5.0,新建装配图,就会发现在右上角多出了一个瀑布式的菜单管理器,恭喜你,安装成功了,如果出现“MENU文件不存在或文件名不正确”是说你的标准件库里面相应文件,也就是GBLib文件夹内没有标准文件给PVX打开,到了这里已经和PVX没有关系了,说明你已经正确安装好了,有标准件在文件夹内就不会再出现这个提示了 9. 出现“MENU文件不存在或文件名不正确”时,应该把每个标准件解压后把解压文件放置D:\MONLibs\GBLib中。。。(注意:解压文件一般解压出来在解压的文件夹里面还有一个同名的文件,应该吧这个同名的文件放置在安装目录中。) 压铸模具验收标准(验收项目) 一.制定标准的目的 1.减少因模具原因造成的停机,停产,提高劳动生产率,降低制造成本。 2.促进模具制造厂家提高模具制造水平和质量,降低其售后服务成本。 3.供模具厂向我公司报价时参考。 二.制定依据 1.我公司长期生产实践中总结的经验。 2.对模具失效原因统计的数据。 3.国家相关标准。 三.标准条款 1.衬模 (1)动静衬模精定位配合面研配后,其着色面积不小于总配合面的75%,着色点要分布均匀。 (2)材料按模具定货合同中规定条款执行。硬度如无另行规定,则按HRC42~48执行。 (3)衬模高出模框高度: a.630t以下压铸机使用模具(含630t)0.20~0.25mm b.630t以上压铸机模具0.25~0.35mm c.满足上述条件前提是衬模装配模框后,其底面应与模框对应配合面全接触。 (4)衬模顶杆孔配合段长度L及孔径: a.Ф6以下顶杆(含Ф6)L ≧20mm b.Ф8~Ф12(含Ф12)L = 30~35mm c.Ф12以上L ≧50mm (5)配合段孔径精度:H7 (6) 衬模封铝面长度L a. 630t(含630t)以下L ≧55mm b. 630t~1600t L ≧80mm c. 2000t(含2000t)以上L ≧120mm (7) 衬模分型面研配精度 分型面研配后任一30*30mm区域内,至少有一点接触 2.模框 (1) 硬度: HRC28~35 (2) 要留有拆除衬模用工艺孔,孔径为: a. 630t(含630t)以下模具φ20~φ30mm b.900t φ30~φ40mm c.1600t(含1600t)以上≧φ50mm 3.成型滑块 材料和硬度同衬模. 4.压板,滑板,导板 (1) 材料: T10/H13 模架部分培训讲义 一. 模具、模胚(模架)、注塑知识简介 我们日常生产、生活中所使用到的各种工具和产品,大到机床的底座、机身外壳,小到一个胚头螺丝、纽扣以及各种家用电器的外壳,无不与模具有着密切的关系。模具的形状决定着这些产品的外形,模具的加工质量与精度也就决定着这些产品的质量。因为各种产品的材质、外观、规格及用途的不同,模具分为铸造模、锻造模、压铸模等非塑胶模具,以及塑胶模具。 近年来,随着塑料工业的飞速发展和通用与工程塑料在强度和精度等方面的不断提高,塑料制品的应用范围也在不断扩大,如:家用电器、仪器仪表,建筑器材,汽车工业、日用五金等众多领域,塑料制品所占的比例正迅猛增加。一个设计合理的塑料件往往能代替多个传统金属件。工业产品和日用产品塑料化的趋势不断上升。 模具:在工业生产中,用各种压力机和装在压力机上的专用工具,通过压力把金属或非金属材料制出所需形状的零件或制品,这种专用工具统称为模具。 注塑过程:模具是生产塑料制品的一种工具。它由几组零件部分构成,这个组合内有成型模腔,熔融塑料被注入成型模腔内,并在腔内冷却定型,然后上下模分开, 经由顶出系统将制品从模腔顶出离开模具,最后模具再闭合进行下一次注 塑,整个注塑过程是循环进行的。 简述:合模→注塑→成型→冷却→开模→顶出→合模 模胚:是模具的半成品,它由一件件钢板和零件组成,基本有预成型装置、固定装置、定位装置、顶出装置。分为标准规格和订造规格。 模具一般可分为塑胶模具及非塑胶模具: 1.非塑胶模具有:铸造模、锻造模、冲压模、压铸模等。 A.铸造模——水龙头、生铁平台 B.锻造模——汽车身 C.冲压模——计算机面板 D.压铸模——超合金,汽缸体 2.塑胶模具根据生产工艺和生产产品的不同又分为: 1.将stdlib整个文件夹COPY到X:\Program Files\EDS\Unigraphics NX 2.0目录下(X为UG的安装盘符); 2.用记事本打开X:\Program Files\EDS\Unigraphics NX 2.0\UGII\menus目录下的custom_dirs.dat文件,在最后增加一行输入stdlib 文件夹的绝对路径(X:\Program Files\EDS\Unigraphics NX 2.0\stdlib),保存; 3.重新启动UG. 4.进入UG之后,在自定义里把标准件工具条拿出来就可以用了。 一、基于UG的标准件库的建立原则 1.每个标准件都应有一个中心基准(如基准点或基准轴或基准面,主要使用三面基准),建立标准件时,坐标系(相对坐标和绝对坐标)应在该标准件的对称中心位置。 2.应尽量减少特征数,特征间尺寸用关系表达式表示。将特征数分为主参数和次要参数,用主参数去控制和约束次要参数。 3.每个标准件应在菜单“装配(Assemblies)”中设置“参考集(Reference Rets)”,调出时仅显示特征实体(Solid)。 4.对于一个由几个标准零件装配在一起而组成的标准部件,要注意建立标准部件内各个标准零件之间的参数值传递,即建立各个标准零件之间的尺寸链接关系,并用一个主要的标准零件去控制和约束其它的次要标准零件。 二、标准件的创建方法 1.电子表格(SpreadSheet)法 (1)File→New,输入一个标准件Part文件名。 (2)Application→Modeling,选取适当参数和方法步骤建立标准件中的一个具体零件(Template Part),由于建立Template Part 的方法和步骤将直接决定参数的选取,故应从整体考虑。 (3)Toolbox→Expression,对参数表达式进行Rename和Edit。 (4)Toolbox→Part Families,在Available Columns栏内选定参数,点击Add Column放在Chose Column栏内,待选定所有参数后,点击Create进入Spreadsheet(电子表格)内。 (5)填写并编辑Spreadsheet。在Spreadsheet内要输入零件号(Part_Name)和相关参数值。填写完毕后,可选Part Family的Verify Part来生成某零件,以明确参数选定否正确。待上述工作准确无误后,可选Part Family的Save Family来存贮该电子表格。(6)标准件的调用。Assemblies→Edit structure,点击Add;在Part Name内指定所选标准件;在Point Subfunction内指定欲加入零件的位置[如(0,0,0)],样标准零件即在指定点处生成。 优点:提供了一个用UG 3D实体格式定义的标准件库系统,创建直观、容易,并能通过直观的图形界面调入装配体;可使标准件具有子装配功能,并可以封装到IMAN和UG/Manager中,是建立UG标准件库系统的通用方法。缺点:调用时须改名存入,如果不改名只能存入当前目录且不能修改,当型号选好后又需要换型号时则必须重新装配。 2.关系表达式(Expression)法 (1)File→New,输入一个标准件Part文件名。 (2)Application→Modeling,选取适当参数和方法步骤建立标准件中的一个具体零件(Template Part)。 (3)To olbox→Expression,对参数表达式进行用户化命名(Rename)和编辑(Edit)。 表达式的编辑方法:1)在“编辑多个表达式”对话框中,点击“输出”,在目录下给定一个文件名(如e.exp)并退出UG。2)对表达式文件e.exp进行编辑并存储。3)返回UG,打开该Part文件,进入“编辑多个表达式”对话框,点击“输入”,输入将该表达式文件。(4)File→Save,存储该零件(.prt)。 (5)零件调用。Assemblies→Edit structure,点击Add;在Part Name内指定所选标准件;在Point Subfunction内指定欲加零件的位置[如(0,0,0)],这样标准零件即在指定点处生成。然后,将该零件以另一名称存储,转成装配模型中的一个具体零件。最后,将该零件转成工作零件并修改其参数,使之符合设计要求。 优点:创建容易,修改比较方便。缺点:装配调入的只是一个模板,完成装配后需修改其变量;需查标准件手册来修改变量值。3.用户自定义特征(.udf)法 (1)File→New输入一个标准件Part文件名,Application→Modeling生成一个Part文件。 (2)Toolbox→Expression对参数表达式进行用户化命名(Rename)和编辑(Edit)。 (3)File→Export,生成、定义、存储一个udf文件。 压铸模具技术标准及要求 Page 1 5/17/2013 压铸模具制造过程执行标准及要求 1文档: 此标准及技术要求适用于模具制造商,对压铸模具制造,结构,及标准. 1.1在模具制造完成后,技术部门应提供模具试样书,模具组装图,模具零件图五份及软盘一份(模具备份). 2.模具制造: 2.1全部模腔,使用600号油石抛光,全部模腔表面粗糙度0.2以上. 2.2:全部 模腔应倒角或倒角以保证无尖角或刃边(零件特殊要求除外). 2.3点火花加工痕迹不须全部抛掉. 2.4:全部模芯使用最小600号油石沿轴向抛光并经表面氮化处理硬度HRC44-46,氮化处理深度0.1?以上. 2.5全部模芯位置度按图纸要求,模芯和模芯空间隙0,0(02?。 2.7:出特殊要 求外,所有的型腔镶块都应至少有100?的封料长度或以设计图纸为准. 2.8:侧抽芯与模腔配合精密,防止毛刺及飞边产生. 2.9:模具分型面应配合紧密,合模机上红粉配合,结合部分应大于60%以上动模 和定模的平行度应不大于0.05/200?. ,0.1根据模具检查标准确定. 2.10:动模和定模大镶块应高于模框架0.05 2.11:各模板的边缘应倒角3×45?安装表面光洁平整不应有的螺钉,销钉,毛刺,和磕碰伤等痕迹.螺钉凹下部分应封堵. 定模应大于80?以上,动模100?以上. 2.12:模具厚度符合压铸机设计要求, 2.13:所有滑动及动做部分要求,在正常压铸模温下正常工作,应灵活平稳,配合间隙良好. 2.14:除特殊需要外,模具上不许有焊接. 2.15:模具主装验收合格后分型面及动做部分应涂抹防锈油.浇口套应用干净棉丝封堵. 3.模具绘图: 3.1:模具图纸设计后应需要客户确定后生产. 3.2三维及二维模具设计图纸需经研讨,确认,批准后进行投入生产. 主要内容如下: 模具结构设计确认:浇排系统,顶出机构,冷却水位置,滑块等. 设计图纸及尺寸确认: 压铸机和模具相关性确认. 模具制造计划安排确认. 提出修改工作计划,修正书等. 模具各接口规格.客户标准及要求确认. 客户向我提供的企业标识的制作及位置和尺寸确认. 4(模具材料: 4(1:对客户要供应商提供材料化学分析报告,热处理,表面处理等相关检查报告及相关文件。 4(2:模具热处理硬度HRC44—46,对经过热处理模具部分提供确认数据,并加以判断。 4(3:在粗加工及电火花加工抛光后应进行消除应力回火处理,并且在真空回火炉进行次的消除应力回火处理,并提供相关厂家证明。 Page 2 5/17/2013 标准件库安装教程(64位) 步骤1: 1.解压MONLibs文件夹,并全部拷贝在E:\MONLibs下。 2.打开启动目录下的Config 3.编辑E:\MONLibs\内的文件(用记事本打开),修改如下两行:EXEC_FILE E:\MONLibs\ TEXT_DIR E:\MONLibs\text 4.添加系统变量,电脑的控制面板下——系统——高级——环境变量——在系统变量下添加以下语句: MONLIBS_DIR E:\MONLibs pro_library_dir E:\MONLibs 5.将将目录内文件和文件复制到C:\WINDOWS\system32目录下。 6.安装E:\MONLibs\Pvx\ 7.请依此分别运行下面两个程序 (1)双击E:\MONLibs\生成菜单,然后将生成的文件复制到PROE程序安装目录下的\\bin 文件夹内; (2)双击程序安装目录下的更新菜单. 最后打开如果弹出出现无法产生应用程序“Mon”,发生读取错误“No such file or directory,或者无法启动“mon”。就需要你在中删除protkdat D:\gb\MONLibs\然后重新寻找再加载后保存一遍,重启。蓝色字的部分我未做 标准件库安装成功啦! 铝合金压铸件 1 范围 本标准规定了铝合金压铸件(以下简称压铸件)的材质、尺寸公差、角度公差、形位公差、工艺性要求和表面质量。 本标准适用于照相机、光学仪器等产品的铝合金压铸件。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 6414—1999 铸件尺寸公差与机械加工余量 GB/T 11334—1989 圆锥公差 JIS H 5302—1990 压铸铝合金 3 压铸铝合金 3.1 压铸铝合金选用JIS H 5302—1990中的ADC10。 3.2 ADC10的化学成分表1给出。其中铜的含量控制在不大于2.8 %。 a )抗拉强度σ b :245 MPa; b )伸长率δ5 :2 %; c )布氏硬度HBS(5/250/30):80。 4 铸件尺寸公差 4.1 压铸件尺寸公差的代号、等级及数值 压铸件尺寸公差的代号为CT。尺寸公差等级选用GB/T6414—1999中的CT3 ~ CT8。一般(未注)公差尺寸的公差等级基本规定为:照相机零件按CT6,其他产品零件按CT7。尺寸公差数值表2给出。 4.2 壁厚尺寸公差 壁厚尺寸公差一般比该压铸件的一般公差粗一级。例如:一般公差规定为CT7,壁厚公差则为CT8。当平均壁厚不大于1.2 mm时,壁厚尺寸公差则与一般公差同级,必要时,壁厚尺寸公差比一般公差精一级。 4.3 公差带的位置 尺寸公差带应相对于基本尺寸对称分布,即尺寸公差的一半为正值,另一半取负值。当有特殊要求时,也可采用非对称设置,此时应在图样上注明或在技术文件中规定。 对于有斜度要求的部位,其尺寸公差应沿斜面对称分布。 1 目的:规范公司模具设计、制造的技术、质量标准,在顾客没有特殊要求的情况下,作为公司模具制造、验收的准则。 2 适用范围:适用于公司制造的铝、镁、锌压铸模具的设计、制造、验收、运输过程。 3 引用标准:GB/T8844-2003 压铸模具技术要求 GB/T1804-2000 一般公差未注公差的线性和角度公差 GB/T1184-1996 形状公差和位置公差未注公差值 GB/T197-1981 普通螺纹公差与配合 4 技术要求 4.1压铸模材料、热处理技术要求 压铸模零件选用的材料、热处理技术要求:应符合表1。 表1:压铸模零件常用材料及热处理要求 4.2压铸模几何尺寸技术要求 4.2.1 成型部位未注公差的极限偏差:应符合表2要求 4.2.2 成型部位转接圆弧未注公差的极限偏差:应符合表3要求 4.2.3成型部位未注角度和锥度公差:应符合表4要求(注:锥度公差按锥体母线长度决定,角度公差按角度短边长度决定) 4.2.4非成型部位未注公差的极限偏差:应符合表5要求 表5:非成型部位未注公差 mm 4.2.5螺钉安装孔、推杆孔、复位杆孔等未注孔距公差的极限偏差:应符合表6要求 表6:螺钉安装孔、推杆孔、复位杆孔等未注孔距公差mm 4.2.6模具零件图中螺纹的基本尺寸:应符合表7要求 表7:螺纹的基本尺寸mm 4.2.7压铸模模具零件的配合类别和精度等级:应符合表8、表9要求 表8:模具零件的配合类别和精度等级 表9:极限公差表μm 4.3.1成型部位未注脱模斜度时,形成铸件内侧壁的脱模斜度:应不大于表10的规定值(外侧壁的脱模斜度不大于表5规定值的1/2) 压铸模具管理及维护规范 Die-casting mold management and maintenance practices 1、目的:Purpose 加强压铸模管理,保证压铸模正常维护,保证压铸正常生产和产品质量、延长压铸模使用寿命、降低成本。 Strengthen of die-casting mold through normal maintenance, to ensure normal production and product quality and prolong life of die-casting mold and reduce costs. 2、适用范围与职责:Scope and Responsibilities 本公司所有的压铸模具管理与保养。 Die-casting mold management and maintenance. 压铸车间负责模具的日常保养; 工艺部模修人员负责模具维护及维修 Die-casting mold production flooe responsible for routine maintenance; Engineering & Tooling Department responsible for maintenance and repair 3、操作程序:Operating procedures 3.1压铸模必须整齐摆放在规定区域和位置。 Casting mold must be neatly placed in a predetermined area and location. 3.2压铸模维护、保养、维修、管理由专人负责。 Casting mold maintenance, service, maintenance, management by the person responsible. 3.3压铸模验收:Die Casting acceptance 3.3.1新压铸模制作完毕,应经压铸模验收小组根据《压铸模技术条件》对压铸模进行验收,验收合格后,方可交到车间,压铸模管理员要清点浇口套、顶杆、型芯等压铸模备件,做好标识并分类存放。New die casting shall be subjected to inspection by casting mold team according to "die casting technology" for die-casting mold acceptance criteria and accepted before handed to workshop. Die-casting mold maintenance team to sort and identify the sprue bush, ejector, cores and die casting parts before storage. 3.3.2因生产需要,压铸模转出或运回车间时,压铸模管理员要做好交接工作,有关人员做好验收工作。 When production needs, die casting mold transferred or shipped back to the workshop, 压铸标准 Die-casting Standard Content 一、总体要求………………………………………………P3 二、设计制造流程…………………………………………P5 三、模芯……………………………………………………P6 四、模架...……………………………………………… P6 五、滑块……………………………………………………P7 六、型芯………………………………………………… P10 七、顶出……………………………………………………P10 八、冷却……………………………………………………P12 九、浇注system和分型面………………………………… P12 十、模具检查表……………………………………………P14 十一、压铸模具各部分名称………………………………P15 十二、模具备料与外购放余量的规范……………………P15 十三、铸造公差表…………………………………………P17 这些standard在于给压铸模具设计者和制造者在模具设计和制造的过程中提供满足WENCAN压铸standard的要求而必须控制的项目,有利于减少设计失误、提高模具制造的质量和效率。 在设计和制造的过程中任何有与本standard不符的项目必须得到技术主管或制造主管的同意。 本standard应随技术的不断改进、制造工艺的提高定期更新。并注明版本号。 WENCAN的常规模具报价以此为基础,特殊情况另外注明。 一、总体要求: 1、如采用H13电渣重熔钢材料必须按XX认可的上钢五厂的牌号供应,如采用其他的厂 商或品牌,需得到XX的书面许可。进口模芯材料需专营商供应。 2、按WENCAN的压机尺寸设计外形,防止干涉。(125T~1600T)(WENCAN压机尺寸 表正在编写过程中)或另见表单中。 3、吊装孔至少为M30深60的,顶部至少2个,大型模具动定模架上要各2个,需设于模 具的重心上(每半模),以利于吊装时的安全。 4、动定模上方距分型线8 mm处设计宽15 mm深5 mm的脱模剂残液排出槽一直延伸到模 5、模具压夹槽,最小30 mm×30 mm(400T以下),40 mm×40 mm(400T以上),到型 板高最小25 mm(400T以下),40 mm(400T以上)。 proe标准件库之目前的几种安装方法概述 关于proe标准件库的几种安装方法简述陈中富2009/12/29日 在proe中,有时我们会用到一些重要零件,如:国标零件,及一些自定义的常用标准件;那么,要如何从proe中很方便的一下子找到 这些零件及这些零件的目录?并且调用零件装配至组件保存后在下次打开时组件能成功打开,不出现失败现象呢? 关于目前国内总体的标准库大体的安装方法;经本人总结大体有3种; 一.简单型安装; 直接建个搜索文件,在proe调用标准件后在下次打开时组件利用这个搜索文件找到调用之标准件使组件打开不失败。 二.较复杂型安装; 建菜单文件(*.mnu)并编辑菜单文件,在下次打开proe时用菜单文件找到标准件,使组件打开不失败;这个很多proe版本能用。 三.复杂型安装(但使用最方便); 编写proe植入程序,直接将国标库植入proe系统,使之紧密挂接。 纵观以上3种安装方法,第三种使用最方便,但安装较麻烦。第二种最实用,因它几乎可与proe的所有版本挂接;但安装也较麻烦。 第一种安装较简单,但用起来不是那么直观方便;而当标准件库位置较多时容易出错,不易修改。 下面我们就简单把这3种方法介绍一下: 第一种: 1.先设置proe库(pro/library)目录;配置文件:pro_library_dir输入后点浏览找到你存放标准件库的位置。保存; 2.建搜索文件,文件名任意,可用中文名(当然,英文更没问题);可放置硬盘任意位 置。建立方法见下: 建个*.txt格式文件(此文件在proe打开时起搜索作用),打开这个*.txt文件,把标准件库终端的完整地址 (*prt、*asm、xxx......位置)输入文件;一行一个地址;如: F:\003-PROE\proe_GB_ku\MONLibs\GBLib\dianqi\xxx... F:\003-PROE\proe_GB_ku\MONLibs\GBLib\gear\xxx... 输入完毕后保存文件退出。 3.设置config.pro配置,打开proe选项,输入配置文件:search_path_file点浏览找到上面建立的那个搜索文件打开并保存。 标准件库的第一种安装方法就安装完毕,当你打开proe装配完标准件并在下次打开时你会发现它不会失败。 第二种: 首先:你下载的国标库必须有“文件生成器:pbc.exe”。这个文件必须放在你的库目录里。然后做以下设置: 1.设置proe库(pro/library)目录;配置文件:pro_library_dir输入后点浏览找到你存放标准件库的位置。保存。 注:库目录名可为中文名。但库内所有标准件文件必须为非中文名。 2.设置文件生成器的目录配置,配置文件:pro_catalog_dir输入后点浏览找到你上面设置的库目录位置。保存。 3.再输入配置:save_objects选changed项,保存。 4.设置系统变量:新建:pro_library_dir=你的库目录路径;如:pro_library_dir=F:\003-PROE\proe_GB_ku。 5.建菜单搜索文件:后缀为*mnu文件;从库目录开始(库目录也要有),每个文件内必须有一个菜单文件,文件名就为上级文件名。 例:F:\003-PROE\proe_GB_ku的菜单文件就为:proe_GB_ku.mnu 6.编辑菜单文件,文件内容就为本文件内的所有文件名描述,当然,要按proe规定的格式编辑;那么是一种什么样的格式呢?见下: 第13章标准件库 概述 Solid Edge提供一整套功能强大的标准件管理系统,如图13-1所示,是设计者进行标准化设计必不可少的实用工具,它包括各种标准(例如:ANSI、ISO、DIN、GB、JIS、UNI、GOST、ASME等)的紧固件及型材库(Machine Library)和管路库(Piping Library)。 图13-1 标准件库 Solid Edge标准件库允许设计者快速并且有效地定义、存储、选择和定位通用的零件(例如:紧固件、轴承、管接头、钢结构成员),而且能够快捷、精确地完成模型装配。有了标准件库,公司可以建立和共享自己的设计标准;使用Solid Edge提供的标准件库,用户只需直接调用相关的标准件即可,不必考虑冗余的建模任务,从而使设计人员能够集中注意力在创新的设计上。 每套软件内都有一个标准件向导。利用该向导,设计人员按照要求把符合公司标准的一系列零件放置在标准件库内。 安装标准件库 软件提供了一整套标准件库,使得用户能够提高设计效率;通过将自定义的系列零件添加到零件库中,可以将效率提高更多。 13.2.1 安装标准件服务器 1、插入Solid Edge安装程序光盘,单击光盘中的“”文件,程序安装界面中单击“其它Solid Edge产品”按钮,如图13-2所示,。 图13-2 程序安装界面 2、安装标准件服务器:如图13-3所示,单击“Standard Parts”和“标准件服务器”。 图13-3 安装标准件库 “标准件服务器”包括两个内容:标准件管理程序和少量的标准件。使得即使没有购买标准件的用户,也能够学习和使用标准件库。 3、设置安装目录:程序默认的安装路径是“C:\Solid Edge Standard Parts\”,用户也可以单击“更改”按钮,自定义新的路径,如图13-4所示。但是路径所在的硬盘最好有很大的空间,推荐至少有4G的硬盘空间,因为后面正式安装“机械标准件库”时,需要较大的空间(如果是完全安装所有的设计标准库,约占用2.7G硬盘)。 图13-4 设置安装目录 4、单击“下一步”按钮,并根据系统提示完成后续的程序安装。 13.2.2 标准件主控程序 1、配置向导 在Windows操作系统中,单击【开始】=>【程序】=>【Solid Edge Vxx】=>【Standard Parts】=>【配置向导(Configuration Wizard)】,程序界面如图13-5所示,主要用于指定标准件库的工作路径。 选项说明: ①.如果“标准件文件夹的位置”中显示的默认路径就是标准件库的安装路径,单击“保存”按钮。如果“保存”成功,系统出现如图13-6所示提示框。 ②.如果“标准件文件夹的位置”中显示的默认路径不是标准件库的安装路径,就需要单击“浏览”按钮,指定正确的安装路径;安装路经修改后,对话框中的其余路径会自动改变为此路径,再单击“保存”按钮。 ③.如果用户需要将标准件库安装在Teamcenter或者Insight中,则可以选择“零件存储在Teamcenter”或者“存储零件Insight”选项。 注意:当标准件库安装在Teamcenter或者Insight中时,必须在所有工作站上安装Teamcenter客户端、Solid Edge 以及 Solid Edge Embedded 客户端。 ④.如果需要在服务器上安装标准件库时,将文件夹改为某个工作站可访问的 UNC 位置,例如:“\\Server\Public\SEStdParts”。proe3-4-5标准件库安装方法和使用教程

压铸模具制造标准

压铸模具标准

铸造、压铸标准

压铸模具管理及保养规范

压铸模标准DiecastingStandard

proe5.0库安装方法(修改版)

压铸模具验收标准

模架、模具、零配件培训资料

UG标准件库的使用方法

压铸模具技术标准及要求

proe5.0标准件库安装教程

铝合金压铸件的标准

压铸模技术要求规笵

压铸模具管理及保养规范(中英文版)

压铸模标准Die-castingStandard剖析

proe标准件库之目前的几种安装方法概述

solidedge标准件库安装完全攻略