V带轮设计尺寸

同步带计算公式

带长的计算公式 圆弧齿同步带轮轮齿 Arc tooth Timing tooth 槽 型 节距 pb 齿槽深 hg 齿槽圆弧半 径 R 齿顶圆半角 r1 齿槽宽 s 两倍节顶距 2δ 齿形角3M 3 1.28 0.91 0.26~0.35 1.90 0.762 ≈14°5M 5 2.16 1.56 0.48~0.52 3.25 1.144 ≈14°8M 8 3.54 2.57 0.78~0.84 5.35 1.372 ≈14°14M 14 6.20 4.65 1.36~1.50 9.80 2.794 ≈14°20M 20 8.60 6.84 1.95~2.25 14.80 4.320 ≈14°直边齿廓尺寸 Dimension of linear type pulley

型号MXL XXL XL L H XH XXH 齿槽底宽 bw 0.84±0.051.14±0.051.32±0.053.05±0.104.19±0.137.90±0.1512.17±0.18齿槽深 hg 0.69 0.84 1.65 2.67 3.05 7.14 10.31 0 -0.05 -0.05 -0.08 -0.10 -0.13 -0.13 -0.13 齿槽半角 Φ+1.5° 20 25 25 20 20 20 20 齿根圆角 半径 rb 0.35 0.35 0.41 1.19 1.60 1.98 3.96 齿顶圆角 半径 rt 0.13 +0.05 0.30 +0.05 0.64 +0.05 1.17 +0.13 1.60 +0.13 2.39 +0.13 3.18 +0.13 0 0 0 0 0 0 0 两倍节顶 距2β 0.508 0.508 0.508 0.762 1.372 2.794 3.048

皮带皮带轮计算

(1)设计功率d p (kw ) d p = A K P (5-23) A K —工况系数, 载荷变动小,每天工作大于16小时,轻载启动,取A K =1.2; P — 传递的功率,P =3.0KW d p = A K P =1.2 0.3? =3.6KW (2)根据d p 和转速1n 选取普通V 带 查机械设计 (孙志礼主编)图3-12,选A 型V 带。[32] (3)传动比i 由于采用变频器控制转速,且考虑到立轴尺寸,传动比可定为i = 0.9 。 (4)带轮基准直径 查机械设计(孙志礼主编)表3-6,取d d =75 mm ,a d =80.5mm 。 (5)带速V (m/s ) 1000 601 ?= n d V d π (5-24) 代入数据,得V =13.74 m/s< m ax V (普通V 带m ax V =25~30 m/s ) (6)初定轴间距,取 0a =600mm 。 (7)所需带的基准长度0 d L (mm) d L = 2 a + () () 2 42 12 21 a d d d d d d d d -+ +π (5-25) 此时,mm d d d d 752 1 == 最后代入数据,计算得0 d L =1435.5mm 查机械设计(孙志礼主编)表3-3,取标准值d L =1400mm 。

(8)实际轴间距a a ≈0a + 2 0d d L L - ,代入数据,得a =617.75mm,取整得a=618mm 。 (9)带轮包角α( °) α = 180° (10)单根V 带的基本额定功率1P (kw) 由传动设计手册查得: 带轮基准直径d d =75mm,带轮转速1n = 3000 r/min=366.52 rad/s 时,A 型V 带单根基本额定功率为: 0P =1.07 kw (11)单根V 带的基本额定功率增量0P ? 单根V 带的基本额定功率增量 P ? = ) 11(1i w K n K - kW (5-26) K w — 弯曲影响系数,A 型V 带:K w =1.03×10-3 K i — 传动比系数,i=1.00~1.04时,K i =1.00 带入如上数据,计算得:0P ?= 0 kw (12)V 带的根数z ()L d K K P P P z α00?+= (5-27) αK —小带轮包角修正系数,查表得αK =1 ; L K —带长修正系数,查表得L K =0.96 ; 代入数据,得z =3.50,考虑到污泥的性质变化会影响载荷的波动及离心机转子较大的转动惯量,为安全起见,并取整,令z =4 。 V 带最多使用根数见表5-2。

机械零件CAD设计与带轮3D设计示例(doc 23页)

一、机械零件CAD 设计任务书 ——普通V 带传动及键设计 其它条件:传动比允许误差≤±5%;轻度冲击;两班工作制。 2、设计内容和要求 1)V 带传动的设计计算,参见教材。 2)轴径设计 取45号钢时,按下式估算:03.1110 3 min ?≥n P d ,并圆整。 3)V 带轮的结构设计 选择带轮的材料、结构形式、计算基本结构尺寸。 4)键的选择及强度校核

5)用3D软件设计零件及装配图,并标注主要的特征尺寸。 3、编写设计计算说明书 封面、题目、目录、设计内容及结果、小结、参考资料等。

二、带轮3D设计示例 (一)结构尺寸 以教材上的带传动例题中的参数为例:dd1=80,z=3,带型SPZ,查得:bd=8.5,hamin=2,hfmin=9,e12,f=8,δmin=5.5,B=(z-1)e+2f=(3-1)×12+2×8=40,da=dd+2ha=80+2×2=84,φ=34°,L=B=40。 (二)SolidWorks 小带轮3D设计步骤 1.启动SolidWorks新建零件文件→保存文件名为“小带轮.SLDPRT”到自己建立的文件夹。 2.绘制截面草图: 点击前视基准面→草图绘制→草图绘制 在该草图上绘制带轮截面,如下图: 3.生成3D 插入→凸台/基体→旋转(如下图)

点击属性窗口中的确定按钮,再按整体显示全图按钮,结果如下: 4.绘制轴孔 点击一个端面→草图绘制→草图绘制 点击“正视于”按钮

在该草图中绘制一圆,假设半径为15,如下图(还可画出键): 点击特征→拉伸切除 选择“完全贯穿”

按OK按钮,再利用旋转视图按钮调节视图: 存盘。 (三)SolidWorks 大带轮3D设计步骤 可按小带轮的设计步骤进行。下面我们介绍一种简便方法:1.打开文件:小带轮.SLDPRT,另存为:大带轮.SLDPRT 2.右击旋转下的草图→编辑草图,如下图:

机械设计—V带轮的设计

机械设计说明书 设计题目:V带轮传动设计班级:学号: 设计人:

完成日期:2012 年12 月12 日 目录 第一章普通V带传动设计. . . . . . . . . . . . . . . . . . . . . . . . ........... 3 第二章轴径的设计 (5) 一、主动轮轴材料的选 择 (5) 二、主动轮轴的设计及校 核 (5) 三、从动轮轴材料的选择...................................... . . ... 6 四、从动轮轴的设计及校核........................................ 6 第三章V带轮的结构设计....................................... 7 一、主动带轮的结构形 式 (7) 二、从动带轮的结构形 式 (8) 第四章键的选择及强度校核 (9)

一、主动轮轴的键的设计及校核.................................. 9 二、主动轮轴的键的设计及校核................................. 10 第五章装配图及爆炸图........................................ 11 一、零件的爆炸图.............................................. 11 二、零件的装备图.............................................. 12 第六章设计总结............................................... 14 第七章参考文献............................................... 15

v带轮设计1

一、计算v 带轮截型 1.1 求算A K 根据题意v 带轮用于液体搅拌器,电动机额定功率KW P 3=,转速 1n =1420r/min ,查表13.2,可知2.1=A K 工 况 A K 软 启 动 负 载 启 动 每天工作小时/h 10? 10-16 16? 10? 10-16 16? 负载变动 微小 液体搅拌机,避风机(≤7.5kw )离心式 水泵和压缩机,轻型输送机 1.0 1.1 1.2 1.1 1.2 1.3 载荷 变动 小 带式输送机(不均匀载荷),通风机(>7.5kw ),旋转式水泵和压缩机,发电机,金属切削机床,印刷机,旋转筛,锯 木机 1.1 1.2 1.3 1.2 1.3 1.4 载荷 变动 较大 制砖机,斗式提升机,往复式水泵和压缩机,起重机,磨粉机,冲剪机床,橡胶机械,振动筛,组织机械,重载输送机 1.2 1.3 1.4 1.4 1.5 1.6 载荷变动 很大 破碎机,磨碎机 1.3 1.4 1.5 1.5 1.6 1.6 表13.3 工作情况系数 1.2 计算CA P 的值 根据公式P K P A CA ?=,代入数值2.1=A K ,KW P 3=,计算。得: KW KW P K P A CA 6.332.1=?=?= 1.3、选择V 带轮截型 查表1.3(普通V 带选型图),可知符合设计要求的截型为A,固选择A 截型。

表1.3(普通V 带选型图) 1.4、确定v 带轮基准直径1D V 带轮截型为A 型。查表1.4.1 (普通V 带轮的最小基准直径mm D min )和表1.4.2(普通V 带轮的基准直径系数),固选择 1D 90mm 这一尺寸做为基准直径。 表1.4.1 (普通V 带轮的最小基准直径mm D min ) 截型 基准直径D/min X 20、22.4、25、28、31.5、35.5、40、45、50、56、63、71、80、90、100、112、125、 Z 50、56、63、71、75、80、90、100、112、125、132、140、150、160、180、200、224、250、280、315、355、400、500、630、 A 75、80、85、90、95、100、106、112、125、132、140、150、160、180、200、224、250、280、315、355、400、450、500、630、710,800、 B 125、132、140、150、160、180、200、224、250、280、315、355、400、450、500、560、600、630、710、750、800、900、1000、1120、 C 200、212、224、236、250、265、280、300、315、335、400、450、500、560、600、630、710、750、800、900、1000、1120、1250、1400、1600、2000、 表1.4.2(普通V 带轮的基准直径系数) 二、计算V 带轮的带速 带型 Y Z A B C D E m m D min 20 50 75 125 200 355 500

同步带传动类型及及设计计算标准

同步带传动类型及及设计计算标准 (GB-T10414?2-2002同步带轮设计标准) 圆弧齿同步带轮轮齿ArctoothTimingtooth 直边齿廓尺寸Dimensionoflineartypepulley

1、同步带轮的型式 2、齿型尺寸、公差及技术参数 3、各种型号同步带轮齿面宽度尺寸表 4、订购须知 圆弧齿轮传动类型: 1)圆弧圆柱齿轮分单圆弧齿轮和双圆弧齿轮。 2)单圆弧齿轮的接触线强度比同等条件下渐开线齿轮高,但弯曲强度比渐开线低。 3)圆弧齿轮主要采用软齿面或中硬齿面,采用硬齿面时一般用矮形齿。圆弧齿轮传动设计步骤: 1)简化设计:根据齿轮传动的传动功率、输入转速、传动比等条件,确定中心距、模数等主要参数。如果中心距、模数已知,可跳过这一

步。 2)几何设计计算:设计和计算齿轮的基本参数,并进行几何尺寸计算。 3)强度校核:在基本参数确定后,进行精确的齿面接触强度和齿根弯曲强度校核。 4)如果校核不满足强度要求,可以返回 圆弧齿轮传动的特点: 1)圆弧齿轮传动试点啮合传动,值适用于斜齿轮,不能用于直齿轮。 2)相对曲率半径比渐开线大,接触强度比渐开线高。 3)对中心距变动的敏感性比渐开线大。加工时,对切齿深度要求较高,不允许径向变位切削,并严格控制装配误差。 单圆弧齿轮传动 小齿轮的凸齿工作齿廓在节圆以外,齿廓圆心在节圆上;大齿轮的凹齿工作齿廓在节圆内,齿廓圆心略偏於节圆以外(图2单圆弧齿轮传动的嚙合情况)。由於大齿轮的齿廓圆弧半径p2略大於小齿轮的齿廓半径p1,故当两齿廓转到K点,其公法线通过节点c时,齿便接触,旋即分离,但与它相邻的另一端面的齿廓随即接触,即两轮齿K1﹑K'1、K2﹑K'2﹑K3﹑K'3……各点依次沿嚙合线接触。因此,圆弧齿轮任一端面上凹﹑凸齿廓仅作瞬时嚙合。一对新圆弧齿轮在理论上是瞬时点嚙合,故圆弧齿轮传动又常称为圆弧点嚙合齿轮传动。轮齿经过磨合后,实际上齿廓能沿齿高有相当长的一段线接触。圆弧齿轮传动的特点是:(1)综合曲率半径比渐开线齿轮传动大很多,其接触强度比渐开线齿轮传动约高0.5~1.5倍;

普通V带的设计计算

第二章:普通V 带的设计计算 2.1:确定计算功率ca P : 确定工作系数:由于载荷变动小,空、轻载起动,每天工作两班制,选取2.1=A K ,故 kW P K P A ca 77.914.82.1=?== 2.2:选取普通V 带的型号: 根据kW P ca 77.9=和m in /1460r n =,确定选用B 型V 带。 2.3:确定带轮基准直径1D 和2D : 取主动轮的基准直径mm D 1251=, 从动轮基准直径2D 为: mm i D D 35.36192.2125)01.01()1(112=??-=-=ε ε为滑移率,一般取(1%~2%) ,此处取0.01。 按普通V 带轮的基准直径系列,取mm D 3552=,这样使从动轮2n 增加。 从动轮转速2n : m in /94.5081460355 125 )01.01()1(1212r n D D n =??-=-=ε 转速的相对误差为: %1.8%100500 500 94.508=?- 在允许误差范围内。 2.4:验算带速V : s m V /56.91000 601460 1251000 60n D 1 1=???= ?= ππ

因为s m V /255≤≤在允许范围内,所以带速合适。 2.5:确定V 带基准长度d L 和中心距0a : 带的传动中心距为0a : )(2)(7.021021D D a D D +≤≤+ )355125(2)355125(7.00+≤≤+a 得:9603360≤≤a 初定中心距为500mm 。 计算相应带长: 2 122100 4)()(22a D D D D a L d -+ ++≈π 500 4)355125()355125(250022 ?++++?=π mm 1869= 选取带的基准长度mm L d 1950=。 传动的实际中心距a : mm L L a a d d 5.5402 1869 1950500200=-+=-+= 考虑安装调整和保持张紧力的需要,中心距的变动调整范围为: mm L a a mm L a a d d 5.558195003.050003.075.4701950015.0500015.0max min =?+=+==?-=-= 2.6:验算小带轮上的包角: a D D 3.57)(180121--≈α 500 3 .57)125355(180 --=

同步带轮计算公式

创作编号: GB8878185555334563BT9125XW 创作者:凤呜大王* 各种同步带轮的计算公式 同步带轮的节圆直径计算: Dp=p×Z/∏ Dp:节径 Z :齿数 ∏:圆周率 同步带轮实际外圆直径计算: De= Dp-2δ Dp:节径 δ:节顶距 同步带轮中心距及同步带节线长计算

L’ :近似皮带节线长 C :两轴的中心距 Dp :大带轮的节径 dp :小带轮节径 中心距的确定 B= L – 1.57 (Dp + dp) L:皮带节线长 单位(mm) 规格齿数节径 d外径 do 档边直径 df 档边内径 db 档边厚度 h 22-8M2256.0254.656145 1.5 23-8M2358.5757.26448 1.5 24-8M2461.1259.756852 1.5 25-8M2563.6662.297555 1.5 26-8M2666.2164.847555 1.5 27-8M2768.7567.387555 1.5 28-8M2871.369.938060 1.5 30-8M3076.3975.028264 1.5 32-8M3281.4980.129070 1.5 34-8M3486.5885.219878 1.5 36-8M3691.6790.39878 1.5 38-8M3896.7795.410688 1.5 40-8M40101.86100.49108.590 1.5 42-8M42106.95105.5811595 1.5 44-8M44112.05110.68123103 1.5 46-8M46117.14115.77123103 1.5 48-8M48122.23120.86131111 1.5

同步带及带轮选型计算

一,竖直同步带及带轮选型计算: 竖直方向设计要求:托盘及商品自重20kg (196N ),滑块运动1250mm 所需时间6s 。 1,设计功率P K P A ?=d w w s m kg N kg kw Fv P 4.45)(9 .0625.1/8.920)(103=÷??=?=-η A K 根据工作情况查表取1.5 w w P K P A 1.684.455.1d =?=?= 2,带型选择 根据w P 1.68d =和带轮转速r/min 100=n 查询表格选择5M 圆弧带 3,带轮齿数z 及节圆直径1d 根据带速,和安装尺寸允许,z 尽可能选择较大值,通过查表选择 5M 带,齿数z=26,节圆直径m m 38.411=d ,外圆直径m m 24.400=d 4,带速v m a x 1/22.0100060v s m n d v <=?=π 5,传动比 主动从动带轮一致,传动比i=1,主动轮与从动轮同一个型号 6,初定中心距0a mm 1644a 0= 7,初定带的节线长度p 0L 及其齿数p z

mm a d d d d a L p 34184)()(2202 212100=-+++≈π 8,实际中心距a mm L L op 16452a a p 0≈-+= 9,基准额定功率0P 可查表得w 50P 0= 10,带宽S b mm 06.10b 14.10 0S =≥P K K P b Z L d S (基准带宽9b S0=时) 11,挡圈的设置 5M 带轮,挡圈最小高度K=2.5~3.5 R=1.5 挡圈厚度t=1.5~2 挡圈弯曲处直径mm R d 24.432d 0w =+= 挡圈外径m m 24.482d f =+=K d w 竖直方向同步带轮: 带轮型5M 圆弧齿,节径41.38mm ,齿数26,外径40.24mm ,带轮总宽13.3mm ,挡圈外径48.24mm ,带轮孔10mm ,固定方式紧定螺钉(侧边紧定螺钉固定台宽7mm ,螺纹孔m3,两个成90度) 竖直方向同步带: 带型5M 圆弧带,带宽10.3mm ,节线长度约3418mm 二,电机输出同步带轮选型计算: 功率,转速,带轮选择与竖直方向相同

V带轮设计说明书

一、设计内容。 1. 已知条件: 电机功率P=7.5Kw ,小带轮转速n 1=1440 r/min, 传动比i=2.5,传动比允许误差≤5%±轻度冲击;两班制。 2. 设计内容和要求。 1) V 带传动的设计计算。 2) 轴径设计。 取45号刚时,按下式估算:3 min 110 1.03p d n ≥?,并圆整; 3) V 带轮的结构设计。 选择带轮的材料、结构形式、计算基本结构尺寸; 4) 用 3D 软件设计零件及装配图,并标注主要的特征尺寸; 5) 生成大带轮零件图(工程图),并标注尺寸、粗糙度等。 二、 V 带传动总体设计 1. 确定计算功率ca P 。 由表8-7查得工作情况系数A K =1.2,故 Pca=A K *p =14.3kw 2. 选择V 带的带型。 根据ca P 、n 1由图8-10选用A 型。 3. 确定带轮的基准直径d d ,并验算带速v 。

1) 初选小带轮的基准直径1d d 。由表8-6和表8-8,取小带轮的基准直径1 d d =125mm 。 2) 验算带速v 。按式(8-13)验算带的速度。 9.42m/s 因为5/30/m s v m s <<,故带速合适。 3) 计算大带轮的基准直径.根据式(8-15a ),计算大带轮的基准直径2d d 。 d d2=i d d1=312.5mm ,由表8-8圆整d d2=315mm 4. 确定V 带的中心距a 和基准长度d L 。 1) 根据式(8-20),初定中心距 a 0=500mm 。 2) 由式(8-22)计算带所需的基准长度。 112 20020 ()2()24d d d d d d d L a d d a π -≈+++=1708.8mm 由表8-2选带的基准长度d L =1800mm 3) 按式(8-23)计算实际中心距a 。 545.6mm 5. 验算小带轮上的包角1α。 =159°>90° 6. 计算带的根数z 。 1)计算单根V 带的额定功率Pr 。

同步带的计算

同步带轮一般由铝合金, 45#钢, 铜,尼龙等材料加工而成,其中铝合金和45#钢最为常见。广泛用于自动化设备、机床、医疗、激光、纺织、印刷、食品包装等机械带传动中。 下表附同步带轮的基本信息: 同步带轮分为标准同步带轮和非标同步带轮。 标准同步带轮是按照国际统一标准,其齿数、适应皮带宽度、带轮形状、轴孔规格、轴孔径等各参数是固定值。 非标品,是工程师在标准品的基础上改动某些数值,或是完全根据需求做出的新设计.

同步带轮规格型号 同步带轮规格型号众多,按齿形大致可以分为:方型齿同步带轮、圆弧齿同步带轮、梯形齿同步带轮。 一、方型齿同步带轮规格型号 MXL、 XL、L、H、XH、 XXH 方型齿同步带轮是目前市场是运用范围最广的。 二、半圆弧齿同步带轮规格型号 S2M、S3M、S4.5M、S5M、S8M、S14M、8YU 半圆弧齿同步带轮是高扭矩同步还是高精度同步,生产精度要求高。 三、全圆弧齿同步带轮规格型号 HTD3M、 HTD5M、 HTD8M、 HTD14M、 HTD20M 全圆弧齿同步带轮传动精度高,噪音小。 四、精确圆弧齿同步带轮规格型号 1.5GT、 2GT、 3GT、 5GT 该齿型同步带轮一般用于高精传动,一般运用在自动化控制设备上。 五、修正圆弧齿同步带轮规格型号 P2M、P3M、 P5M、 P8M 修正圆弧齿同步带轮齿型为兔牙型,转弯效果好,适合高速传动。一般用于机械手设备。 六、梯形齿同步带轮规格型号 T2.5、T5、T10、T20 T型为全梯型齿,较适合轻载传动。 AT5、AT10、AT20 AT型的齿型跟T型的差别底部为圆弧齿,传动会更精密一点,传动间隙小,当然噪音也会小些。适合重载传动。 七、同步带轮计算公式

同步带的设计计算

一、同步带概述 同步带介绍 同步带是综合了带传动、链条传动和齿轮传动的优点而发展起来的新塑传动带。它由带齿形的一工作面与齿形带轮的齿槽啮合进行传动,其强力层是由拉伸强度高、伸长小的纤维材料或金属材料组成,以使同步带在传动过程中节线长度基本保持不变,带与带轮之间在传动过程中投有滑动,从而保证主、从动轮间呈无滑差的间步传动。 同步带传动(见图4-1)时,传动比准确,对轴作用力小,结构紧凑,耐油,耐磨性好,抗老化性能好,一般使用温度-20℃―80℃,v<50m/s,P<300kw,i<10,对于要求同步的传动也可用于低速传动。 图4-1 同步带传统 同步带传动是由一根内周表面设有等间距齿形的环行带及具有相应吻合的轮所组成。它综合了带传动、链传动和齿轮传动各自的优点。转动时,通过带齿与轮的齿槽相啮合来传递动力。同步带传动具有准确的传动比,无滑差,可获得恒定的速比,传动平稳,能吸振,噪音小,传动比范围大,一般可达1:10。允许线速度可达50M/S,传递功率从几瓦到百千瓦。传动效率高,一般可达98%,结构紧凑,适宜于多轴传动,不需润滑,无污染,因此可在不允许有污染和工作环境较为恶劣的场所下正常工作。本产品广泛用于纺织、机床、烟草、通讯电缆、轻工、化工、冶金、仪表仪器、食品、矿山、石油、汽车等各行业各种类型的机械传动中。同步带的使用,改变了带传动单纯为摩擦传动的概念,扩展了带传动的范围,从而成为带传动中具有相对独立性的研究对象,给带传动的发展开辟了新的途径。 同步带的特点 (1)、传动准确,工作时无滑动,具有恒定的传动比; (2)、传动平稳,具有缓冲、减振能力,噪声低; (3)、传动效率高,可达,节能效果明显; (4)、维护保养方便,不需润滑,维护费用低; (5)、速比范围大,一般可达10,线速度可达50m/s,具有较大的功率传递范围,可达几瓦到几百千瓦; (6)、可用于长距离传动,中心距可达10m以上。 同步带传动的主要失效形式 在同步带传动中常见的失效形式有如下几种: (1)、同步带的承载绳断裂破坏

V带轮设计

您现在的位置:主页》带传动》V带轮设计 1、V带轮设计的要求 质量小、结构工艺性好、无过大的铸造内应力;质量分布均匀,转速高时要经过动平衡;轮槽工作面要精细加工(表面粗糙度一般应为3.2),以减小带的磨损;各槽的尺寸和角度应保持一定的精度,以使载荷分布较为均匀。 2、带轮的材料 带轮的材料主要采用铸铁,常用材料的牌号为HT150或HT200;转速较高时宜采用铸钢(或用钢板冲压后焊接而成);小功率时可用铸铝或塑料。 3、带轮的结构形式 铸铁制V带轮的典型结构形式有三种: (a)实心式(b)腹板式(c)轮幅式

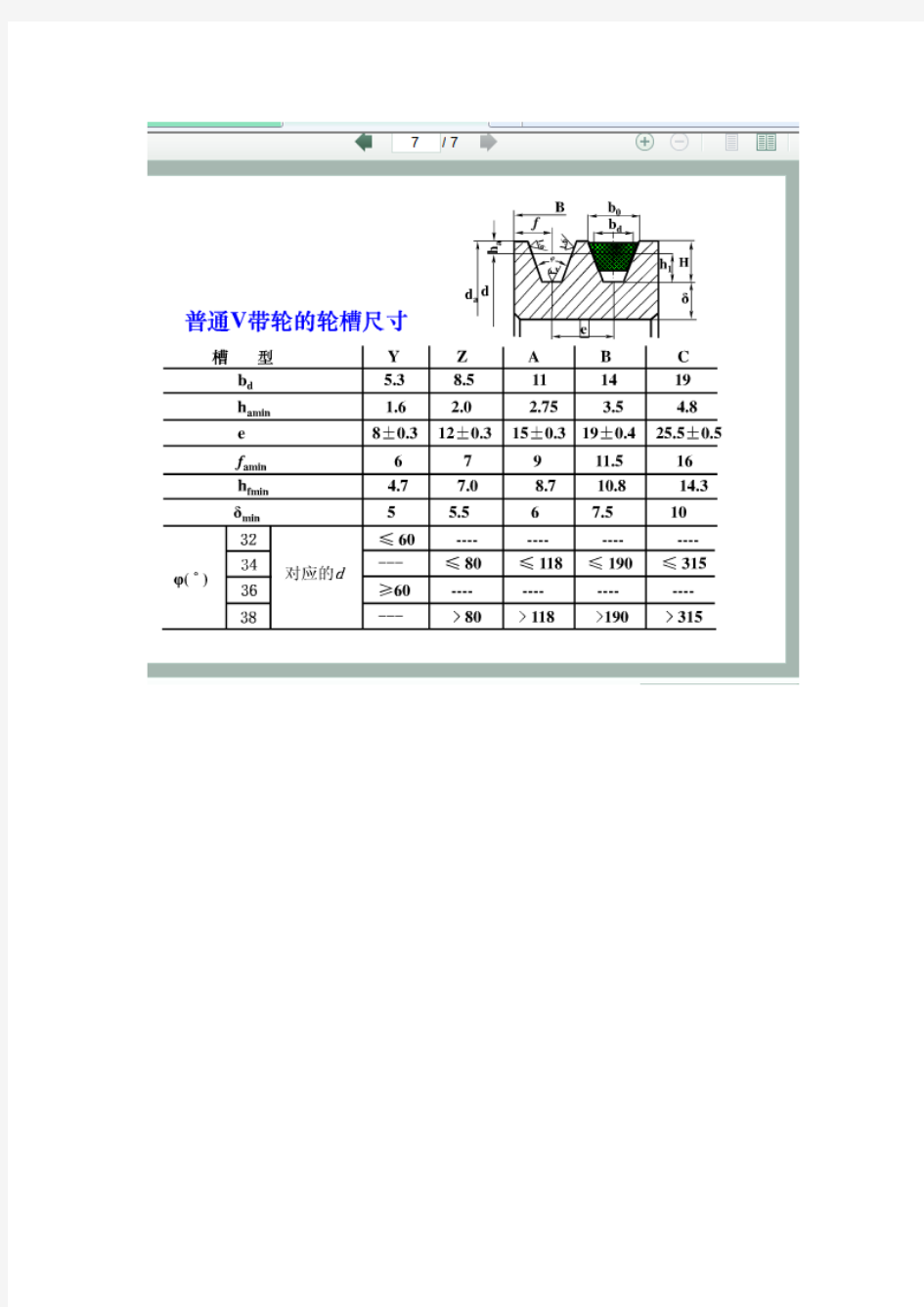

1)实心式:带轮基准直径小于3d(d为轴的直径)时 2)腹板式:带轮基准直径小于300~350mm时 3)轮幅式:带轮基准直径大于350~350mm时 4、带轮的基准直径 处在与所配用的V带节宽b p处的带轮直径称为基准直径d d1、d d2,国家标准规定了普通V带传动中带轮的基准直径系列,见表2。 带轮基准直径越小,带传动越紧凑,但带内的弯曲应力越大,导致带的疲劳强度下降,传动效率下降。选择小带轮基准直径时,应使d d1≥d dmin,国家标准也规定了普通V带传动中带轮的最小基准直径,见表2。 5、轮槽尺寸 带轮的结构设计主要是根据带轮的基准直径选择结构形式,并根据带的型号及根数确定轮缘宽度,根据带的型号确定轮槽尺寸(见下表)。

项目符 号 槽型 Y Z SPZ A SPA B SPB C SPC D F 基准宽度(节宽)b d(b p) 5.38.511.014.019.027.0 3 2 . 基准线上槽深h amin 1.6 2.0 2.75 3.5 4.88.19 . 6 基准线下槽深h fmin 4.7 7.0 9.08.7 11 10.8 14 14.3 19 19.9 2 3 . 4 槽间距e 8±0 .3 12±0 .3 15±0 .3 19±0 .4 25.5±0 .5 37±0.6 4 4 . 5 ± . 7 第一槽对称面至端面的距离f7±18±1 最小轮缘厚δmin5 5.567.510121 5 带轮宽B B=(z-1)e+2f z-轮槽数外径d a d a=d d +2h a 轮槽角32°相 应 的 ≦60______ 34°_≦80≦118≦190≦315__ 36°>60____≦475≦

带轮设计计算过程

已知条件: 同步带传动所需传递的名义功率P=5.9KW; 主动带轮转速 n=3500-5000r/min; 传动比以i=6.5; 对传动中心距大概450mm; 传动的工作条件:每天工作时间不长,工作条件较好。 1.确定同步带传动的设计功率 Pd=KP=1.2*5.9KW=7.08KW 2.确定带的型号和节距 由设计功率 7.08KW 和n=3500-5000r/min,由圈2查得带的型号为H 型,对应节距P =12.700mm (见表1)。但我们的工作条件其实没那么大要求所以选L型的节距Pb=9.525mm。

3.选择小带轮齿数 由小带轮转速n=3500-5000r/min和L型带,查表2 得小带轮最小许用齿数 z1=18,则大带轮齿数z2 =i*z1=6.5*18=117 20 130 4.确定带轮节圆直径 D1=Pb*z1/π=9.525*18/π=54.57mm 80.85 D2= Pb*z2/π=9.525*117/π=354.73mm 525.52 5.确定同步带的节线长度L 中心距a=450mm L=2acosψ+π(d1+d2)/2+πψ(d2-d1)/180

?==-=465.193397.02sin 121 -a d d ? 29.61 L=1593.46mm 选择最接近计算值的标准节线长(见表4) mm L p 20.1600= 6.计算同步带齿数 168/==b p b p L z 7.传动中心距a 的计算

θ θθπθθ π-==--=-=tg inV z z z z inV z z p a b b 618396.1cos 2/)(1 2212 用逼近法求的:2716.1=θ代入上式 mm z z p a b 17.509cos 2/)(12=-=θπ 若按近似公式计算 2 122)(81??????--+=πz z p M M a b 315625.2398/)2(21=--=z z z p M b b 8.确定同步带设计功率为Pd 时所需带宽 (1)计算所选型号同步带的基准额定功率0p 1000/)(20v mv T p a -= (KW) 式中: a T ——许用工作拉力,查表1得 a T =244.46 N m ——单位长度质量,查表1可得 m=0.095 kg/m v ——线速度 (m /s)

V带轮设计说明书

机械设计基础 课程设计说明书 设计题目V带传动设计 设计组员李亚霖、吴郅君、刘玲玲、张乐、万学赟院系机电工程学院 专业电气工程及其自动化 指导教师冯原

目录 一.设计任务书 (3) 二、V带传动设计 1.确定计算功率 (3) 2.选择V带的带型 (3) 3.确定V带的基准直径并验算带速 (3) 4.确定V带的中心距和基准长度 (4) 5.验算小带轮上的包角 (4) 6.计算带的根数 (5) 7.计算带对轴的作用力 (5) 三、V带轮结构设计 1.V带轮的材料 (5) 2.V带轮的结构形式 (6) 3.V带轮的槽型 (6) 4.V带轮的尺寸 (6) 四、小带轮装配图 (6) 五、参考文献 (6)

一、 设计任务书 1.题目: 设计由电动机驱动鼓风机的V 带传动。 如图1所示为传动机结构简图,主动带轮1直接装在电动机轴上,从动轮2装在鼓风机轴上,两带轮中心的水平距离a 约于大带轮直径d2的2倍。 图1 选择V 带的型号、长度、根数;V 带轮的直径、包角、带速;V 带传动的中心距,V 带对轴的作用力等。 二、V 带传动设计 设计计算及说明 1.确定计算功率c P 由参考文献[1]表6-4查得工作情况系数A 1.3K =, 故 c A P K P 1.311kW 14.3Kw ==?= 2.选择V 带的带型 根据c P 14.3kW =,1n 1460r /min =,由参考资料[1]表6-8选用B 型带。 3.确定带轮的基准直径并验算带速 1) 初选小带轮基准直径1d d

由参考资料[1]表6-5和表6-6,取小带轮的基准直径1d =140d 。 2) 验算带速v 1 11401460 m/s 601000601000 10.70m/s<25m/s d d n v ππ??= = ??= 因为5m/s 第三节普通V带传动的设计 一、失效形式和设计准则 如前所述,带传动靠摩擦力工作。当传递的圆周阻力超过带和带轮接触面上所能产生的最大摩擦力时,传动带将在带轮上产生打滑而使传动失效。 另外,传动带在运行过程中由于受循环变应力的作用会产生疲劳破坏。因此,带传动的设计准则是:既要在工作中充分发挥其工作能力而又不打滑,同时还要求传动带有足够的疲劳强度,以保证一定的使用寿命。 二、单根V带所能传递的功率 单根V带所能传递的功率是指在一定初拉力作用下,带传动不发生打滑且有足够疲劳寿命时所能传递的最大功率。 从设计要求出发,应使 ≤,根据(7–14)可写成 ≤ 这里,[s]为在一定条件下,由疲劳强度决定的V带许用拉应力。由实验知,在108~109次循环应力下为 (MPa) 式中Z–––V带绕过带轮的数目; v––– V带的速度(m/s); L d–––V带的基准长度(m); T–––V带的使用寿命(h); C–––由V带的材质和结构决定的实验常数。 由式(7–4)和式(7–5)并以当量摩擦系数f v替代f,可得最大有效圆周力 即 式中A–––V带的截面面积(mm2)。 单根V带所能传递的功率为 即(kW) (7–15) 在传动比i=1(即包角a=180°)、特定带长、载荷平稳条件下由式(7–15)计算所得的单根普通V带所能传递的基本额定功率P1值列于表7–4。 当传动比i>1时,由于从动轮直径大于主动轮直径,传动带绕过从动轮时所产生的弯曲应力低于绕过主动轮时所产生的弯曲应力。因此,工作能力有所提高,即单根V带有一功率增量DP1,其值列于表7–4。这时单根V带所能传递的功率即为(P1+DP1)。如实际工况下包角不等于180°、胶带长度与特定带长不同时,则应引入包角修正系数K (表7–5)和长度修正系数K L(表7–6)。 表7–4 单根普通V带的基本额定功率P1和功率增量DP1 (摘自GB/T13575.1—92) (单位:kW) 同步带及带轮选型计算 Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】 一,竖直同步带及带轮选型计算: 竖直方向设计要求:托盘及商品自重20kg (196N ),滑块运动1250mm 所需时间6s 。 1,设计功率P K P A ?=d A K 根据工作情况查表取 2,带型选择 根据w P 1.68d =和带轮转速r/min 100=n 查询表格选择5M 圆弧带 3,带轮齿数z 及节圆直径1d 根据带速,和安装尺寸允许,z 尽可能选择较大值,通过查表选择 5M 带,齿数z=26,节圆直径m m 38.411=d ,外圆直径m m 24.400=d 4,带速v 5,传动比 主动从动带轮一致,传动比i=1,主动轮与从动轮同一个型号 6,初定中心距0a 7,初定带的节线长度p 0L 及其齿数p z 8,实际中心距a 9,基准额定功率0P 可查表得w 50P 0= 10,带宽S b mm 06.10b 14.10 0S =≥P K K P b Z L d S (基准带宽9b S0=时) 11,挡圈的设置 5M 带轮,挡圈最小高度K=~ R= 挡圈厚度t=~2 挡圈弯曲处直径mm R d 24.432d 0w =+= 挡圈外径m m 24.482d f =+=K d w 竖直方向同步带轮: 带轮型5M 圆弧齿,节径,齿数26,外径,带轮总宽,挡圈外径,带轮孔10mm ,固定方式紧定螺钉(侧边紧定螺钉固定台宽7mm ,螺纹孔m3,两个成90度) 竖直方向同步带: 带型5M 圆弧带,带宽,节线长度约3418mm 二,电机输出同步带轮选型计算: 功率,转速,带轮选择与竖直方向相同 1,初定中心距0a 2,初定带的节线长度p 0L 及其齿数p z 3,实际中心距a 电机输出同步带: 带型5M 圆弧带,带宽,节线长度约426mm 三,水平同步带及带轮选型计算: 水平方向设计要求:滑块行程1350mm ,移动负载20N ,滑块运动1350mm 所需时间4s 。 1,设计功率P K P A ?=d A K 根据工作情况查表取 2,带型选择 根据w P 25.11d =和带轮转速r/min 300=n 查询表格选择3M 圆弧带 题目: 设计一带式运输机中的普通V 带传动。原动机为Y112M-4异步电动机,其额定功率P=4KW ,满载转速n1=1440/min ,从动轮转速n2=654.54r/min ,两班制工作,载荷变动较小,要求结构紧凑。 说明: 1.确定计算功率ca P 由表8-7查得工作情况系数A K =1.2,故 ca P =A K P=1.1×4kW=4.4kW 2.选择V 带的带型 根据ca P 、1n 由图8-11选用A 型。 3.确定带轮的基准直径d d 并验算带速v 1)初选小带轮的基准直径d d 。由表8-7和表8-9,取小带轮的基准直径1d d =90mm 。 2)验算带速v 。按式(8-13)验算带的速度 1000601 1?=n d v d πm/s=6.78m/s 因为5m/s 带轮设计 8-4 有一带式输送装置,其异步电动机与齿轮减速器之间用普通V 带传动,电动机功率P=7kW ,转速m in 9601r n =,减 速器输入轴的转速m in 3302r n =,允许误差为%5±,运输装置 工作时有轻度冲击,两班制工作,试设计此带传动。 [解] (1)确定计算功率ca P 因两班制工作时间为16h 查表8-8查得工作情况系数2.1A =K ,故 4kW .872.1A ca =?==P K P (2)选择V 带的带型 根据ca P 、1n ,由图8-11选用B 型。 (3)确定带轮的基准直径d d ,并验算带速ν ①由表8-7和8-9,初选小带轮的基准直径 m m 1601=d d ②验算带速ν 按式(8-13)验证带的速度 s m 0384.81000 60960 1601000 601 1=???= ?= ππn d νd 带速合适 ∴< ①由式()()2102127.0d d d d d d a d d +≤≤+,初定中心距mm 6000=a 。 ②由式(8-22)计算带所需的基准长度 ()()()()mm 2193600 41604504501602 600242 22 2 122 100≈?-+++?=-+ ++ ≈π π a d d d d a L d d d d d 由表8-2选带的基准长度mm 2180=d L ③按式(8-23)计算实际中心距a mm 5942 2193 21806002 0=-+ =-+≈d d L L a a 考虑带轮的制造误差,带长误差,带的弹性以及因带的松弛而产生的补充张紧的需要,由式(8-24)计算中心距的变化范围 中心距的变化范围为mm 659~561。 (5)按式(8-6)验算小带轮上的包角1α () ()?≥?≈? --?=?--?=120138594 3.571606001803.57180121a d d αd d 故包角合适。 (6)计算带的根数z ①计算单根V 带的额定功率r P 由s m 960 m m 16011==n d d 和,查表8-4得 2.68kW 0≈P 根据303kW .058B 9.2330 960m 960 01=?-===P i n 得型带,查表和 查表8-6得88.0K =α,表8-2得99.0K =L ,于是 8-4 有一带式输送装置,其异步电动机与齿轮减速器之间用普通V 带传动,电动机功率P=7kW ,转速m in 9601r n =,减速 器输入轴的转速m in 3302r n =,允许误差为%5±,运输装置工作 时有轻度冲击,两班制工作,试设计此带传动。 [解] (1)确定计算功率ca P 因两班制工作时间为16h 查表8-8查得工作情况系数2.1A =K ,故 4kW .872.1A ca =?==P K P (2)选择V 带的带型 根据ca P 、1n ,由图8-11选用B 型。 (3)确定带轮的基准直径d d ,并验算带速ν ①由表8-7和8-9,初选小带轮的基准直径 m m 1601=d d ②验算带速ν 按式(8-13)验证带的速度 m 0384.81000 60960 1601000 601 1=???= ?= ππn d νd 带速合适 ∴< ①由式()()2102127.0d d d d d d a d d +≤≤+,初定中心距mm 6000=a 。 ②由式(8-22)计算带所需的基准长度 ()()()()mm 2193600 41604504501602 600242 22 2 122 100≈?-+++?=-+ ++ ≈π π a d d d d a L d d d d d 由表8-2选带的基准长度mm 2180=d L ③按式(8-23)计算实际中心距a mm 5942 2193 21806002 0=-+ =-+≈d d L L a a 考虑带轮的制造误差,带长误差,带的弹性以及因带的松弛而产生的补充张紧的需要,由式(8-24)计算中心距的变化范围 中心距的变化范围为mm 659~561。 (5)按式(8-6)验算小带轮上的包角1α () ()?≥?≈? --?=?--?=120138594 3.571606001803.57180121a d d αd d 故包角合适。 (6)计算带的根数z ①计算单根V 带的额定功率r P 由m 960 m m 16011==n d d 和,查表8-4得 2.68kW 0≈P 根据303kW .058B 9.2330 960s,m 960 01=?-===P i n 得型带,查表和 查表8-6得88.0K =α,表8-2得99.0K =L ,于是普通v带的设计.

同步带及带轮选型计算

带轮计算例题

带轮设计

带轮设计方案