仓库收货作业流程

杭州顶可食品有限公司

原物料/添加剂收货流程规范

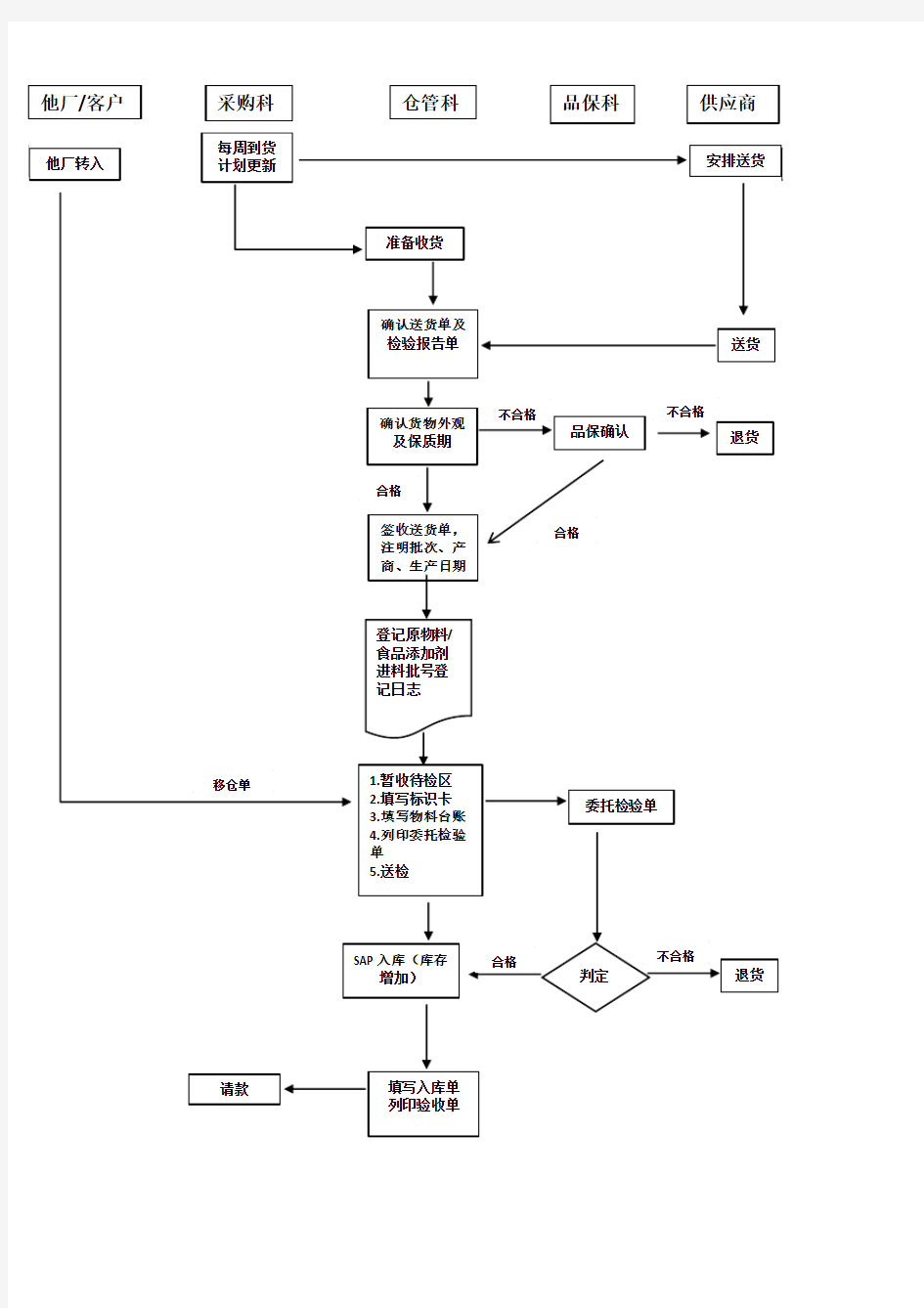

1.仓管员需按照采购科的“每周到货计划更新表”所提供的日期,提前做好库位、栈板、叉车等准备工作。

2.物料到货时,仓管员按照“每周到货计划更新表”,核对供货单位、原物料名称、数量、送货单和检验报告单。如果送货时没有厂商检验报告单或送货单的,则不能卸货,并通知采购科进行处理。

3.仓管员需根据厂商提供的检验报告单核对所列物料的品名、生产日期、生产批号、检验数量等,核对无误后方可卸货到卸货台。

4.在卸货过程中,仓管员随时查看所送产品的品名、包装有无不良现象(破损、雨淋、发霉)、包装是否与实物相符、有保质期要求的产品生产日期是否已超过该产品保质期的1/3。如发现异常,通知仓库主管处理。

5.在卸货过程所有物料都必须严格按照合理的堆栈方法进行摆放,不允许任何物料直接与地面进行接触。需要称量验收的原物料在称量验收时要在每次称量单位上注明实际重量。

6.卸货结束后,仓管员需在送货单上签名并注明实收货物数量、收货批次、生产厂家、生产批次后,与检验报告单一起交给仓库主管。

7.将物料移入待检区。根据《原物料规格书》所列内容对原物料分类储存。移入车间待检区时,需两人同时配合,一人在收货台将物料移入电梯内,一人穿好工作服后在车间内将物料由电梯移入待检区。

8.仓管员需将物料的品名、编号、保质期限、数量、批号等信息填写于“标识卡”并登记“原物料/食品添加剂进料批号登记日志”,将“标识卡”贴到每个收货单位上。

9.“标识卡”上原物料/食品添加剂入厂批号编制方法:批号由8位阿拉伯数字组成,第一位是类别代码(1.原料 2.包材),第二位是公元年最后一位,第三、四位是月份,第五、六位是日期,第七、八位是流水号。并将原物料和包材流水号分开管理。如:11022715指2011年02月27日进厂的第15次原料。21022715指2011年02月27日进厂的第15次包材。

10.仓管科确认送货单无误后,在电脑上根据采购订单做SAP系统的收货作业。

11.仓管科打印“委托检验单”交品保科检验,如为生产紧急原物料,需在上加注“急”并写明预计使用日期。品保科对原物料进行检验后,将检验结果在SAP上标注,并将委托检验单完成后移交仓管科,如为良品的撕去“标识卡”中“不合格”和“待检验”两栏(仅保留“合格”栏以表示检验结果合格),仓管科将检验合格的原物料从待检区移到合格品库,并将入库数量登记到原物料/食品添加剂台账;如为不良品,撕去“标示卡”中“待检验”栏(保留“不合格”栏以表示检验结果不合格),将其从待检区移到不合格品待处理区;在移库过程中必须保持每板的“标识卡”齐全。

12.根据委托检验时间,仓库要每天巡查待检物料状况,未检且超过规定检验时间的,仓管科需跟催品保科尽快完成。

13.检验合格后,仓管科需填写原物料/添加剂入库单并列印验收单交与采购科。