石油化工流程模拟、先进控制与过程优化技术的现状与展望

石油化工流程模拟、先进控制与过程优化技术的现状与展望

摘要:流程模拟、先进控制和过程优化技术的研究与应用是石油化工过程的一个重要方面。本文论述了该技术的发展现状和趋势,分析了我国在该研究中存在的主要问题、面临的机遇与挑战,指出了关键的技术问题。此外,对流程模拟、先进控制和过程优化技术的经济效益与应用前景也做了分析。最后,对于如何在我国开展石油化工流程模拟、先进控制与过程优化技术的研究与应用提出了几点建议和对策。

关键词:石油化工,流程模拟,先进过程控制,优化技术,过程建模Abstract: The development and applications of flow simulations, advanced process control, and process optimization technology are very important for petrochemical industry. In this paper, the status quo and prospects for flow simulations, advanced process control, and process optimization technology are discussed. The main problems existing in our research, the opportunities, and challenges are detailedly analyzed. At the same time, the key technical problems are also pointed out. In addition, the economy benefits and application prospects on flow simulations, advanced process control, and process optimization technology are investigated. Finally, some suggestions and countermeasures on how to work on the development and applications of flow simulations, advanced process control, and process optimization technology in our country are brought forward.

Keywords:Petrochemical Industry, Flow Simulations, Advanced Process Control, Optimization Technology, Process Modeling

引言

石油化工是我国国民经济的支柱产业之一,其所实现的利润约占全国国有及国有控股企业总利润的1/4左右。但是,面临国际市场激烈的竞争和国内需求的不稳定,我国各石油化工企业均面临严重的挑战,与国际上发达国家的石化企业相比,我国的石化企业在质量、成本、规模、效益等方面尚存在较大的差距。以中国石化集团公司为例,综合商品率1996年为91.4%,1997年为91.12,1998年为91.67%,而同期美国为93.0%,英国为92.3%,法国为92.5%,国外平均水平大于92%。中石化的平均加工损失率1996年为1.29%,而1994~1995年美国、英国和法国分别为0.2%,0.3%和1.04%,世界平均水平为1%。中石化轻油收率1996年为65.11%,1997年为67.14%,1998年为67.95%,世界平均水平>70%[1]。每加工1吨原油的燃料动力费用中石化总公司1996年为63元,亚太地区平均水平为47元。

随着国内外市场竞争日趋激烈,要求石油化工企业对市场和生产环境的变化做出快速而有效的响应,以获得最大的经济效益。随着我国加入WTO的日益临近,深化改革企业的运行机制和管理体制,运用信息技术改造和提升传统产业,使其保持可持续发展,对于增强企业在国内、外市场的竞争能力具有十分重要的意义。世界各国的经验表明,流程模拟、先进控制与过程优化技术是提高企业的经济效益、降低生产成本、提高其在国际市场中的创新力、应变力、适应力和综

合竞争力的主要技术手段之一。例如,美国70%的炼油厂、美洲60%的炼油厂、世界炼油加工总量的40%,都使用生产计划调度、资源优化软件;杜邦公司10多个部门的几百人,100多个计划调度项目,每天都使用生产计划调度、资源优化软件等。

以上情况表明,开展石油化工过程流程模拟、先进控制与过程优化技术的研究与应用具有十分重要的现实意义,是当前国内外石油化工界广泛关注的一个话题。

1 国内外技术发展现状与趋势

石油化工自动化的技术进步,已成为世界石化工业消除“瓶颈”制约,努力增效创收的主要环节之一。生产过程的流程模拟、先进控制和过程优化技术,是在现有的工艺条件下,通过对过程对象的充分了解,调整操作条件,在不增加投资或投资很小的情况下取得很大的经济效益。

国外已有多年的开发流程模拟、先进控制和过程优化软件产品的经验,例如,Aspen Tech公司的模型从诞生到现在已经有30多年的历史。据报道,国外已有20多家软件公司相继推出了在石油化工过程专用和通用的流程模拟软件60多种,已有20多家公司推出石油化工优化软件30余种。其应用领域涉及天然气加工、原油蒸馏和分馏、烷基化、催化重整、催化裂化、加氢、溶剂脱蜡、减粘、延迟焦化、硫回收、乙烯装置、合成氨、PET(聚酯)、苯乙烯、氯乙烯单体、用能组合、炼厂装置及整体等。比较典型的有Aspen Tech公司的RT-OPT,SimSci 公司的严格在线优化软件ROM,Simsci公司结合美国壳牌石油公司的流程模拟产品Opera的Remeo,Honeywell公司的先进控制和优化软件包Profit Suite和英国KBC公司的桌面炼油软件Petrofine等。上述软件都是以通用性为主,专门针对某些装置开发的流程模拟和优化软件还包括Integrated Production Control System公司、Continental Controls Inc.和Treiber Control Inc. 的产品等很多种。

在分离过程方面,基于平衡级模型的流程模拟软件包括Aspen Tech公司的Aspen Plus和Simulation Science公司的Pro/II with provision;将上述模型用于在线优化技术,Aspentech公司推出了RT-OPT,SimSci公司推出了严格在线优化软件ROM。另外,两个公司在反应器、换热网等的优化上也均有相应产品;同时,Honeywell公司推出的先进控制和优化软件包Profit Suite和英国KBC公司的桌面炼油软件Petrofine,也都是优化软件中具有竞争力的产品。

在烯烃聚合过程方面,由于建模技术尚不成熟,真正用于烯烃聚合过程流程模拟

和优化的商业软件还并不多见。在现有商业软件中,Aspen Tech公司的

POL YMERS PLUS是一个通用的聚合建模系统,但主要用于工艺过程设计,还难以对聚合过程进行在线优化。同时由于市场竞争激烈,这类专用技术严格保密,未能见到详细报道。

遗憾的是,我国在商品化和产业化方面与国外相比存在的差距非常大,至今还没有出现若干个可与国外产品抗衡的具有市场竞争力的石油化工流程模拟、先进控制与过程优化的软件产品。

从世界范围来看,目前石油化工企业流程模拟、先进控制与过程优化技术与软件表现出以下几大趋势:

(1) 垄断局面正在形成

“在未来的几年里,石化工业将由5至6个巨头所垄断的局面正在形成”(B ryan Sanderson BP Chemicals, Managing Director)。适应石化工业发展的需要,从事石化企业过程设计、监控和管理的工程公司,以Aspen Tech公司为代表,形成了以Aspen Technology Inc., Simulation Science Inc., Hyprotech Inc., Honeywell Inc.等几大公司控制全球市场的局面。特别是Aspen Technology Inc., 近年来先后成功地收购了Prosys Technology Ltd., Industrial Systems, Inc., Setpoint, Inc., Dynamic Matrix Control Corporation (DMCC)等15家公司,成为该领域最具实力的公司。垄断的形成将不利于新兴企业的市场竞争,因此能够在最近的几年内开发出在技术上具有国际领先水平的产品,是我国石化工业及其相关软件产业能否在这一领域占据一席之地的关键。

(2)产品系列化和系统集成技术迅速发展

为了全方位地占领市场,各石油化工工程公司都力争将其产品系列化。以Aspen Tech公司为例,该公司共有43项产品,其中用于设计的17项,用于操作的16项,用于管理的有19项(有重叠)。Simulation Science Inc. 有16项产品,主要用于工艺设计。虽然产品的种类很多,但大部分产品的核心技术是相同的,即过程模型。在过程模型的基础上,根据不同的需要开发不同的产品,形成系列化的产

品,是各公司占领市场的主要手段。并且注重产品间的系统集成,应用网络和数据库技术,在石化企业中全面推行其产品。因此,我国也应该借鉴这些公司的发展经验,加速发展流程模拟、先进控制和过程优化技术,尽快实现产品的系列化和产业化。

(3) 通用性和专门化的流程模拟、先进控制和过程优化软件均具有很大的市场潜力

在大公司竞争通用流程模拟、先进控制和过程优化软件的同时,针对具体装置设计的专用流程模拟、先进控制和过程优化软件仍然具有很大的市场潜力,一些小的公司以此为重点发展方向也取得了很大的成功。因为完全通用的软件价格昂贵,对于具体的装置操作并不是必须的。而且通用模型在操作界面上不能适应具体装置的需要,使用比较烦琐和困难。因此如果能够在通用模型的技术上针对不同的装置开发不同的操作界面,结合两者的优点,将具有模型准确性高、易于操作和通用性好等共同特点结合起来的软件产品,将会更受到用户的欢迎。

2 存在的主要问题

经过多年的研究和技术储备,我国在单元设备的建模、控制和优化上已经取得了丰富的成果,在一些关键技术上已经达到了国际先进水平。主要包括:原油蒸馏装置的建模和过程优化技术,催化裂化装置的建模和先进控制,聚合过程的建模和过程优化技术,板式精馏塔的非平衡级模型及过程优化等,这些技术基本上覆盖了炼油化工企业的主要生产装置。另外,在裂解炉系统的建模、控制和优化上也已做了大量的前期研究工作,为乙烯生产过程的流程模拟、先进控制和优化上也打下了必要的技术基础。

现在存在的主要问题是:

(1)集成能力差:各模型均为独立开发,在模型和模型之间的数据交换、模型和工业实时数据之间的数据交换上存在着标准不统一的混乱局面。使得各类模型虽然独立在技术上具有先进水平,但尚不具备多装置流程模拟、先进控制和过程优化的条件,在总体上不具有竞争力。

(2)模型通用性差:所开发的模型往往是针对单独的企业的特定装置而开发,而国内的石化企业工艺流程种类多,导致所开发的模型通用性差,推广应用的适应性不强。

(3)产品化能力差:将已有过程模型和优化技术产品化需要大量的资金和人力,一般科研单位虽然具有很强的科研实力,但不具备产品化所需资金;同时将高级的科研人员用于产品化程序的开发工作,是人力资源的巨大浪费;产品化工作需要大量中级技术人员,其工作量是核心技术开发的数倍。

4.面临的机遇与挑战

目前,流程模拟、先进控制和过程优化技术在我国的发展既面临着前所未有的机遇,主要表现在以下几个方面:

(1)由于国内外市场对石油化工产品的强烈需求,在今后很长一段时间内,我国仍将加大石油化工工业的发展。据估计,在2000至2010年间,国内汽油、柴油、煤油的需求量/年增长将分别为3~3.9%,3~3.7%,4.5~5.8%;国内市场对乙烯需求也十分旺盛,1990-1997年乙烯需求的平均增长速度为19.3%,是GDP年均增长速度的1.6倍,预计到2010年乙烯年需求量为1700至1800万吨,而国内产量只能达到1000万吨[16]。因此,我国除了新上一批项目之外,还将对大量已有的装置进行技术改造和挖潜增效,这将会给流程模拟、先进控制和过程优化技术的研究与推广应用提供广阔的发展空间。

(2)今后我国在石油化工工业的发展过程中,将不断加强应用基础研究和高新技术的探索性研究与应用,以寻求新的经济增长点。同时,还将加快信息技术在石油化工工业中的应用[8],在此过程中,流程模拟、先进控制和过程优化技术及其产品具有举足轻重的作用。

(3)目前,我国石油化工的大多数装置仍然采用常规的控制系统,其中90%以上只是采用PID控制,装置的真正潜力没有发挥出来。因此,开发和推广流程模拟、先进控制和过程优化技术十分必要也非常迫切。

(4)经过多年的攻关和不断的技术开发研究,我国在流程模拟、先进控制和过程优化技术方面已有了一定的开发、应用的理论和经验积累,为今后进一步的发展打下了重要的基础。

但是,我们也面临着严峻的挑战:

(1)国外的技术封锁和市场垄断局面对我国自主流程模拟、先进控制和过程优化技术与产品的开发形成了严峻的挑战,这种局面必须引起国家的高度重视,在大力引进国外有关的技术与产品的同时,要给国内相关的研究与开发留出适当的空间,以有利于我国自主流程模拟、先进控制和过程优化技术与产品的开发、应用与推广,只有这样才能最终打破国外产品的市场垄断局面,抑制国外产品奇高的市场垄断价格,从而最终保护我们的国家利益。

(2)目前,我国仍然缺少一支强有力的流程模拟、先进控制和过程优化技术与产品的开发、应用的产业队伍,高级人才流失严重。

(3)由于市场、技术、政策等的变化,不断给流程模拟、先进控制和过程优化技术提出了新的要求和挑战,如严格的环保指标和成本控制要求,多目标、变约束的优化与控制任务等,在这方面,目前已有的流程模拟、先进控制和过程优化技术尚不能完全胜任,需要进一步加强研究。

4 关键技术

国外的研究表明:过程模型和优化技术中的不足是企业IT项目长期效益不理想的主要原因。White D.C通过研究发现,只有16%的IT项目达到了最初的预算、进度和功能目标。根据对现有约250个商业在线优化系统的分析,大部分的系统在初期可以取得技术上和商业上的成功,但是长期的效益往往并不理想[17]。模型的准确性和效率、在线模型参数调整、测量仪表故障补偿、系统扰动、优化系统框架设计、非专家型操作界面设计、系统长期维护的困难等是造成现有项目长期效益不理想的主要原因。因此,过程模型化技术和优化技术特别是在线优化技术应当是重要的关键技术。

4.1过程模型化技术

过程模型是开展流程模拟、先进控制和过程优化的核心技术,通过过程模型可以发展出各种适用于企业不同应用目的的软件产品和技术方案,是国际上大的化工工程公司普遍的做法。Aspen Tech的商业顾问David Holden指出在其产品中,过程模型化占据了最大的市场份额。图1给出了Aspen Tech公司以模型为中心的设计、操作与管理思想,从中可以看出模型技术的重要性。

目前,过程模型化技术和水平还远不能满足我国石化行业发展的需要。一方面国外公司对我国实行技术封锁,另一方面花费大量的资金引进的模型技术不能满足某些关键装置的流程模拟、先进控制和过程优化的需要,使我国石化行业在流程模拟、先进控制和优化软件的技术引进和开发上处于两难境地。

另外,石油化工部分主要装置的模型尚没有成熟的软件。现有国际上大的从事流程模拟的公司在模型上对我国实行技术封锁,使我国的石化企业长期几乎完全依赖购买国外相关产品进行流程的设计、优化和改造。现有产品虽然价格昂贵,但是也主要集中于比较成熟的精馏过程的建模和优化,例如PRO/II,AspenPlus等均是如此;在其他一些主要装置,如反应器、反应精馏、聚合等过程上尚没有模型或者只有简单的模型,许多新的技术如非平衡级模型,Pinch分析等尚没有在商品化软件中得到普遍应用。对于石化企业和设计部门来说,花费巨资购买的软件仍然只能在某些装置上适用。因此,开发出针对我国石油化工企业,能够覆盖主要生产装置的流程模拟、先进控制和过程优化软件将具有很强的市场竞争力,会填补国际上在这一领域的空白。

4.2在线优化技术

图1 Aspen Tech公司以模型为中心的思想

在线优化是指综合应用过程建模技术、优化技术、先进控制技术以及计算机技术,在满足生产安全要求及产品质量约束等条件下,不断计算并改变过程的操作条件,使得生产过程始终运行在“最优状态”。在线优化是比离线优化更为复杂和困难的技术,在线优化所需的关键技术包括:①精确快速的过程模型;②能够保证平稳操作的高性能的控制系统;③合理的目标函数和高效的优化算法;④仪表可靠性检查和测量数据的校正技术;⑤模型的在线校正技术[9]。同时,K. H. Pang 指出,在某个企业的装置上实施在线优化,还必须具备以下四个客观条件:①具有集中管理的数据库系统,

并且能够容易地访问数据;②过程是高度集中的;③过程通常运行在稳态状态下;

④管理部门认同“在线优化”概念。

正是由于上述原因,现有的优化系统和软件大多是离线优化[10]。文[11]在福建炼油化工有限公司常压塔上不仅实现了在线优化,而且采用了复杂的原油蒸馏模型。文[12]介绍了基于非平衡级模型的在线优化技术的实际应用情况,是近年来基于非平衡级模型在线优化技术的有益尝试。

由于化工过程高度复杂,高度非线性以及约束条件复杂,现代工业系统的优化问题都属于有约束的多变量非线性系统的优化问题。因此,优化算法的选取是优化

问题的关键之一,必须采用有约束条件下的优化算法、不依赖于模型导数的算法和非线性算法。

5 经济效益分析

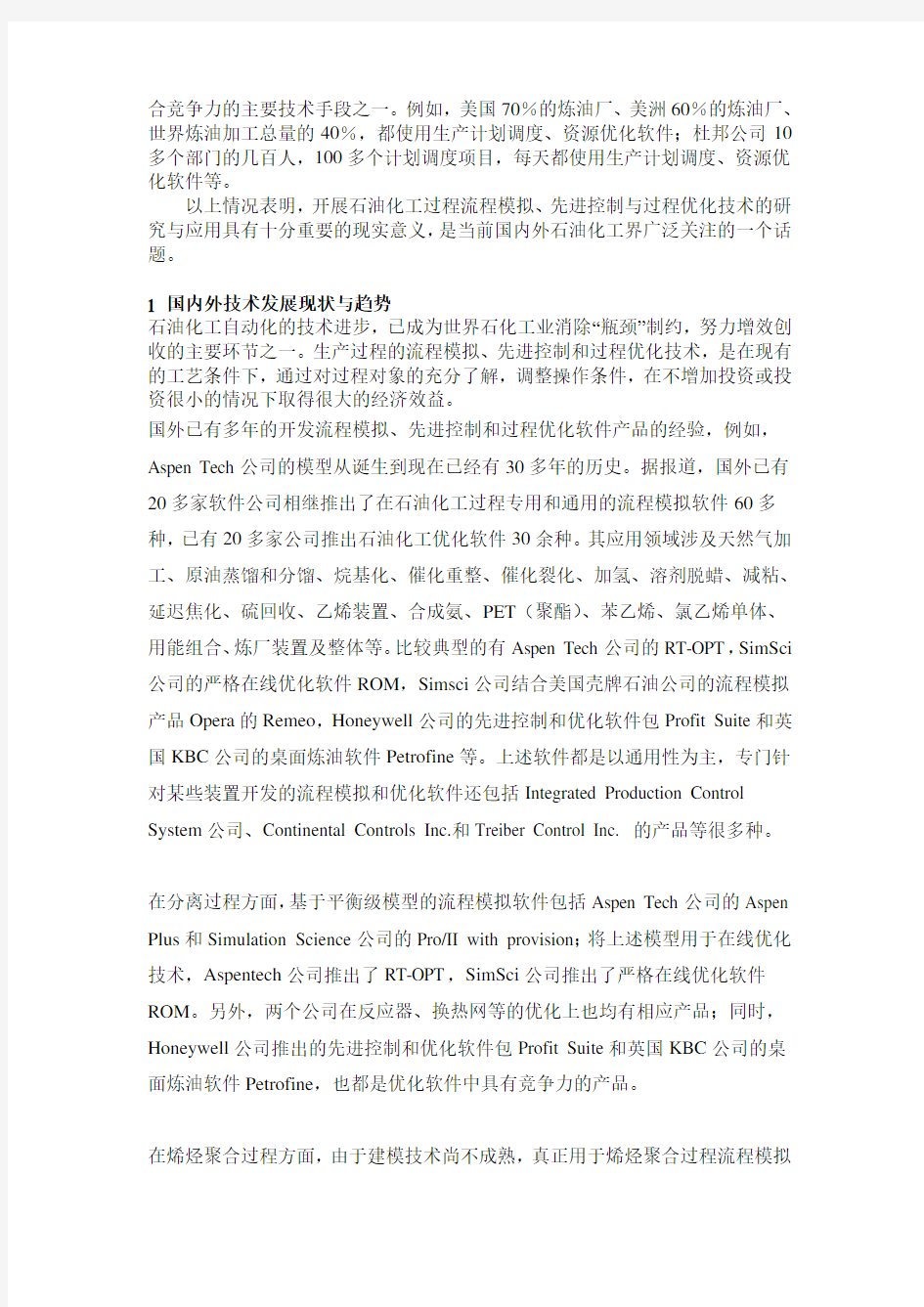

Chemshare公司给出的经济效益与投资比例的统计分析认为:用DCS改造常规仪表投资大约占总投资的70%,取得的经济效益约占总效益的10%;利用DCS 实现常规的复杂控制,得到的效益和投资大约各占总的10%;在DCS基础上实现先进控制(APC),增加约10%的成本,可取得约40%的效益。在先进控制的基础上,实现装置的实时优化功能,成本增加约10%,又可获得约40%的效益。Aspen Tech的调查也表明,目前的工业发展水平给推广应用流程模拟、先进控制和过程优化提供了广阔的市场前景,各个石油化工企业都存在着巨大的潜力

(图2)。

图 2 工业发展水平提供的改进机会

根据Aspen Tech的资料,如果实现了生产管理所需要的从设计、操作到管理的各个子系统,企业平均每年增加的效益大约是2000万~4000万美元。通过过程模拟可以增加产量、减少能耗和原材料消耗、以最低的操作成本生产出合格的产品、提高生产率等,每年效益在100~500万美元;先进控制和过程优化可以增加产量2%~5%,减少冷端消耗5%~10%,提高加热炉效率1%~2%,提高操作工的技能,更加安全等,每年效益为300万~1000万美元。可见,仅仅是过程建模和直接依靠模型的过程控制和优化,每年的效益就有400万~1500万美元,而计划调度也直接或间接依赖模型计算结果,因此发展流程模拟、先进控制和过程优化技术及软件产品,其经济效益十分可观[5]。又据Aspen Tech公司提供的数据,在乙烯生产过程中采用流程模拟、先进控制和优化技术,可使生产能力提高3%~5%,在分离/冷冻循环系统中能耗下降5%~10%,使裂解炉效率提高1%~2%。在收率方面,由于分离塔的性能改善,收率上升2%~3%,裂解炉控制使选择性提高了1%~2%。对一套30万t/a生产能力的乙烯装置,每年可获得300万美元的效益,其中约1/2来自裂解炉的先进控制和优化[18]。

据Foxboro公司1999年的资料介绍,优化的效益比整个自动化的效益都合适。其效益比例是:DCS设为1,则ARC(Advanced Regulatory Control)为3,APC 为5,OPT(优化)为9。国内外的大量使用经验表明,在石油化工企业中使用过程模拟、先进控制与过程优化技术经济效益十分理想。譬如,韩国现代石化公司达山乙烯联合装置实施实时优化(RTO)控制策略的效果表明:在不改变操作条件下,该装置生产乙烯的能力提高了4%,效益增长了121%,同时节省了原材料和能耗2.5%。又如,Honeywell公司为澳大利亚某个炼油厂汽油稳定塔和液化石油气处理装置上实现了动态优化控制,取得每年100万美元的经济效益;该公司为BP公司在苏格兰的炼油厂及加拿大的帕邱蒙特乙烯厂都实施了这种优化控制并取得了成功。在我国,据报道大庆石油化工总厂1994年投用的乙烯模拟系统和合成氨严格在线模拟系统,年效益分别为890万元和435万元。齐鲁石油化工公司胜利炼油厂第二套催化裂化反应再生系统采用多变量预估先进控制技术,使装置加工能力提高10%以上[3,6]。

因此,开展石油化工流程模拟、先进控制与优化技术的研究与应用将会带来很大的经济效益。

6 建议与对策

国内外的实际经验表明:石油化工自动化和信息化的技术进步,已成为世界石化工业消除“瓶颈”制约,努力增效创收的主要技术手段。White D. C.指出,现在每年大约有200个新的IT系统在石化企业实施,年增长率为20~25%,总计已有1500个项目完成。这些IT系统包括过程建模、先进控制和优化、管理信息系统和计划调度等[2]。近几年,国外石化公司在信息技术上的投资每年超过400亿美元,占全球石油化工营业额(2万亿美元)的2%。全球前30名石化公司的信息技术投入从2.54亿美元到20亿美元/年,信息技术的投入一般占总销售收入的1%~2%[3]。

上述数据表明,现在以企业信息集成、管理、监控、调度、建模、控制和优化等系统为代表的流程企业自动化和信息化技术研究与应用正处于高速发展的上升阶段,也是我国抓住机遇,迎头赶上的关键阶段。随着我国加入WTO的日益临近,深化改革企业的运行机制和管理体制,运用信息技术改造和提升传统产业,使其保持可持续发展,对于增强企业在国内、外市场的竞争能力具有十分重要的现实意义。

(1)充分利用企业现有的软硬件资源,发挥已有系统,特别是DCS系统的潜力。有关资料表明在中国石油化工集团公司安装有DCS的400多套装置中,生产过程控制水平仍停留在维持生产的一般正常运行上,绝大多数DCS的作用只是取代常规仪表的单回路PID控制,大量潜在的经济效益尚未利用流程模拟、先进控制、优化技术等挖掘出来。据估算,如果实现先进控制后则平均每套生产装置年效益就能增加(500~1000)万元,在一些重要装置上充分发挥已有的DCS作用每年就可创(10~20)亿元的经济效益,如果再与优化控制、流程模拟、企业资源计划等相结合,则可为企业创造出更多的效益[7]。因此,充分利用企业现有的软硬件资源,开展一些力所能及的流程模拟、先进控制和过程优化技术,发挥已有系统,特别是DCS系统的潜力具有很大的价值。

(2)重视系统集成,发挥整体优势,避免形成一个个“自动化”孤岛。

在我国石化企业内存在许多的“自动化孤岛”,诸如流程模拟、优化计算、过程控制、生产监控、环境监测、生产管理、计划调度、财务劳资、维护管理、工程管理等,各个应用软件的系统集成性差,难以发挥整体效益。因此,应在计算机集成制造思想的指导下,综合应用自动化技术、计算机技术、网络技术、信息技术、智能技术和有关工艺技术,在计算机网络和数据库系统的支持下,把企业的全部业务活动,包括市场分析、经营管理、加工生产集成起来,也把人━机集成起来,构成一个经营决策、生产计划、调度、管理、过程优化控制为一体的集成生产自动化系统,实现科学的经营决策、信息管理、优化生产调度、优化加工方案、优化工艺操作和控制;达到降低原材料和能源消耗,降低成本,保证产品质量、提高综合商品率,提高企业管理水平,提高企业经济效益和竞争能力。

(3)发挥流程模拟、先进控制和过程优化技术在“绿色”制造中的作用,开辟新的应用领域。

目前,随着国家对环保工作的重视,环保要求越来越严格,将对我国石化工业的发展产生重要的影响,环保问题已经成为我国石油化工工业发展需要面对的严峻挑战[8]。因此,有必要研究流程模拟、先进控制和过程优化技术在“绿色”制造中的作用,从而创造更多的价值。在此方面,过程环保优化与控制将有可能成为新的研究课题。

(4)重视以安全性为中心的安全监控和故障控制技术的研究与应用。

生产装置如果处于“非正常生产状况”时,装置的能力将受到不同程度的影响,不仅降低经济效益,也是事故的前兆。据报道,美国工业界每年由于非正常生产状况造成的损失约为770亿美元,石油化工行业为220亿美元,降低装置的生产能力3%~8%,这种生产过程的负效益已引起越来越多企业管理人员和技术人员的关注。统计结果表明,造成非正常状况的原因80%以上是操作者的错误操作,造成事故的原因40%以上是因人为的处理错误。因此减少非正常状况的出现次数和影响,杜绝恶性事故的发生是企业获取效益的另一个重要方面。为解决非正常生产状况问题,美国政府1996年出资1700万美元立项开发,由Honeywell公司负责,Chevron、Phillips、Exxon等大公司参加,联合组成“非正常状况处处理技术协会(ASM)”进行联合攻关。目前该项目的研究工作已趋于完成,形成的技术已在阿莫科等炼油厂中试用并获得了较好的效果,已经陆续形成商业化产品上市[7]。

(5)加强关键技术的联合攻关,形成具有我国自主知识产权的技术和开发相应具有自主版权的软件产品,注重产业化工作和市场的推广与应用。

对于关键的核心技术,如精确快速的过程模型、高效的算法和模型的校正技术等应该坚持联合攻关的策略,以期形成一批具有我国自主知识产权的关键技术。正是由于流程模拟、先进控制和过程优化技术所带来的巨大的经济效益,世界上很多公司都在大力开发相应的软件产品,并在世界范围内形成了一个强大的石油化工应用软件产业,该产业的形成与发展,对开发我国拥有自主知识产权的石油化工企业流程模拟、先进控制与过程优化软件产品提出了迫切的要求,也形成了严重的挑战。这种局面已经引起了我国政府、研究机构、石油化工企业和有关公司的高度重视,并在近10年来通过相关技术的研究,取得了一系列重要的成果,但在开发相应具有自主版权的软件产品和产业化应用方面的进展却不尽如人意,

造成了大批理论成果的空前繁荣和实际商品化与产业化相当匮乏之间的尴尬局面,这种局面如果不尽快解决,则势必会影响到我国流程模拟、先进控制和过程优化技术的健康发展。

7 结论与展望

流程模拟、先进控制和过程优化技术的研究与应用是石油化工过程的一个重要方面,它已成为提高企业的经济效益、降低生产成本、提高其在国际市场中的创新力、应变力、适应力和综合竞争力的主要技术手段之一。开发具有我国自主知识产权的流程模拟、先进控制和过程优化技术及其产品不仅具有广阔的市场前景和巨大的经济效益,而且可以打破国外产品在技术和市场上的垄断局面,对于我国石油化工信息技术的健康发展具有十分重要的意义。这项工作的大力开展,有可能最终形成我国自主的流程模拟、先进控制和过程优化技术产业,成为石化工业新的经济增长点。

艺术管理学科的发展现状及前景展望

2012年第10期 吉林省教育学院学报 No.10,2012 第28卷JOURNAL OF EDUCATIONAL INSTITUTE OF JILIN PROVINCE Vol .28(总310期) Total No .310 收稿日期:2012—06—28 作者简介:张杨(1983—),女,吉林长春人。吉林艺术学院文化艺术管理学院,助教,硕士,研究方向:艺术管理。 浅析艺术管理学科的发展现状及前景展望 张 杨 (吉林艺术学院文化艺术管理学院,吉林长春130000) 摘要:艺术管理作为一门新兴学科正在我国高校如火如荼的开办。对于这一学科,目前国内尚未取得一致的看法,各个院校的办学情况也是五花八门。致使这门年轻的学科在发展过程中仍然存在很多问题。本文试图找到这些问题的所在,并展望这门学科今后的发展,以期为艺术管理学科体系的完善做出一份贡献。 关键词:艺术管理;学科发展;发展前景中图分类号:G640 文献标识码:A 文章编号:1671—1580(2012)10—0047—02 艺术管理学是一门相对比较年轻的学科,它产 生于人类广泛从事的艺术活动的基础上,由艺术学、管理学等学科的理论建构而成,以艺术学理论为基 础, 以管理学为依托,又充分吸取文化学、人类学、心理学等相关学科的理论素养,具有严谨的综合性的学理结构。从其诞生至今,经由人们几十年来的共同努力,已经基本形成比较完整的学科体系,有着新颖而丰富的内容。 一、艺术管理学科发展现状 艺术管理是诞生于20世纪60年代的一门新兴学科,目前在欧美等发达国家已经有了比较成熟的发展。我国从20世纪90年代开始建设该学科,并取得了迅速发展,但是与国外几十年的历史相比,我国的艺术管理学科尚处于起步阶段,专业的课程设置还在不断摸索,学科建设、体系还不完善。在我国艺术管理至今还没有被教育部批准为本科专业,而只是在公共事业管理以及美术学、音乐学、影视学等艺术理论类本科专业中以一个方向的形式存在。其专业归属大致有两种情况,一类是将其设置在公共事业管理专业之下,这类院校对其毕业生授予管理学学士学位,如中央戏剧学院、吉林艺术学院、上海戏剧学院、山东艺术学院、云南艺术学院、四川音乐学院、南京艺术学院等院校;另一类是设置在艺术理论专业之下,如美术学、影视学、音乐学等。这类院 校对其毕业生则授予文学学士学位。但是不管艺术 管理设置在哪类专业之下,在实际办学中,其人才培养方向是大致相同的,即具有艺术能力及理论背景的专业人才。 一般来讲,新生事物都有蓬勃的生命力,几年间,艺术管理专业从最初的默默无闻,到如今已发展成为我国高校的一个热门专业,并为我国文化艺术产业培养了一批专业人才。许多艺术院校与甚至综合类院校依靠自身的优势学科资源,纷纷开设此系,并将其作为重点发展对象。艺术管理如此热门,其主要原因在于,经济全球化时代的背景下,文化产业在各国国民经济中的比重越来越大。同时,艺术品市场逐渐形成,各类艺术组织数量激增,与此形成鲜明对比的是,相关领域人才稀缺,因此国家对于艺术管理专业人才的需要正在逐年增加。种种因素将艺术管理专业打造成了我国最热门的学科专业之一。 二、艺术管理学科发展中遇到的问题(一)艺术管理的学科定位不明确,课程设置不科学 艺术管理学科在各高等院校建立起来后,学科的定位并不明确。这一点清楚地体现在专业的名称和课程设计上。开设艺术管理专业的学校,在称谓上五花八门,有艺术管理、文化艺术管理、艺术策划和文化产业管理等多种名称,学科命名上的不统一 7 4

数控技术现状与发展

数控技术现状与发展 讲课目录提纲 华南理工大学机械与汽车工程学院 李伟光教授 2010年5月

目录

一数控技术概述 1.1数控技术与国民经济 1.2数控技术的起源 1.3研究数控技术的科技动力 1.4研究数控技术的社会环境 1.5数控技术的应用 1.6有关数控技术产业的国家政策 1.7国内外数控技术与设备行业情况介绍二数控设备的控制系统 2.1 数控系统概述 2.2 数控系统的组成、性能与体系结构2.2.1 数控系统性能的现状与发展趋势 2.2.2 数控系统功能的现状与发展趋势 2.2.3 数控系统体系结构的现状与发展趋势2.2.4 基于PC技术的智能开放式数控系统三数控技术发展与数控设备应用 3.1数控技术的发展与数控设备的应用 3.2应用数控设备的社会需求 3.3应用数控设备的工业环境 3.4应用数控设备的技术支持 3.5国内外应用数控技术的现状与差距 3.6数控机床领域的装置种类及技术发展

3.6.1 高速、高刚度大功率电主轴技术 3.6.2 多功能双摆角数控铣头技术 3.6.3 高刚度大扭矩双摆角数控铣头技术 3.6.4 车铣复合主轴头技术 3.6.5 高速、精密数控回转工作台 3.6.6 全数字交流伺服驱动装置 3.6.7 高速、精密、重载直线导轨精度保持性技术 3.6.8 高速、精密、重载滚珠丝杠精度保持性技术3.6.9 盘式结构大扭矩力矩电机及驱动装置 3.6.10 精密直线电机驱动装置及全闭环控制技术 3.6.11 复合加工技术 3.6.12 切削表面完整性技术 3.6.13 高速切削技术 3.6.14 高速、超高速磨削技术 3.6.15 五轴联动高速高精加工工艺技术 3.6.16 高精度刀具测量技术 3.6.17 刀具动平衡技术 3.6.18 柔性工装关键技术 四培养掌握数控技术与设备的人才 4.1国内外研究数控技术人才的基础与现状 4.1.1国外研究数控技术的现状与成果 4.1.2国内研究数控技术的机构与人才培养现状

国内数控机床现状简析及建议

---------------------------------------------------------------最新资料推荐------------------------------------------------------ 国内数控机床现状简析及建议 国内数控机床现状简析及建议作者: 数控技术学习来源: 数控机床网日期: 2019-5-5 23:30:17 人气: 获取失败标签: 一、国内数控机床行业近年取得的成绩我国的数控机床无论从产品种类、技术水平、质量和产量上都取得了很大的发展,在一些关键技术方面也取得了重大突破。 据统计,目前我国可供市场的数控机床有 1500 种,几乎覆盖了整个金属切削机床的品种类别和主要的锻压机械。 领域之广,可与日本、德国、美国并驾齐驱。 这标志着国内数控机床已进入快速发展的时期。 近年来我国机床行业不断承担为国家重点工程和国防军工建设提供高水平数控设备的任务。 如国产 XNZD2415 型数控龙门混联机床充分吸取并联机床的配置灵活与多样性和传统机床加工范围大的优点,通过两自由度平行四边形并联机构形成基础龙门,在并联平台上附加两自由度串联结构的A、C 轴摆角铣头,配以工作台的纵向移动,可完成五自由度的运动。 该构型为国际首创。 基于 RT 一 Linux 开发的数控系统具有的实时性和可靠性,能 1 / 3

在同一网络中与多台 PLC 相连接,可控制机床的五轴联动,实现人机对话。 该机床的作业空间 4.5mx1.6mx1.2m,A 轴转角1050,C 轴连续转角 0 一 4000,主轴转速(无级)最高 10000r/min,重复定位精度0.01mm,可实现三维立体曲面如水轮机叶片,导叶的五轴联动高速切削加工。 超精密球面车床为陀螺仪的加工提供了基础设备,这类车床也可用于透镜模具、照相机塑料镜片、条型码阅读设备、激光加工机光路系统用聚焦反射镜等产品的加工。 高速五轴龙门铣床采用铣头内油雾润滑冷却、横梁预应力反变形控制等技术。 这类铣床可用于航空、航天、造船、水泵叶片、高档模具等的加工。 SSCKZ80 一 5 型五轴车铣复合加工中心可满足航天、航空、船舶及铁路运输业对高精度、高刚度、形状复杂的大型回转体零件加工的要求,如飞机发动机主轴、起落架的加工,船舶发动机活塞、增压器蜗杆差速换向器及螺旋叶片的加工等。 TW250 型高速、高效车削中心采取双主轴对置结构,两个刀架分别位于主轴轴线上下方,控制轴数 8 个,可实现 4 轴联动。 装有 12 位伺服驱动双向动力刀台的上下刀架可对任一主轴进行 2 轴或 4 轴加工。 该机床采用模块化设计技术,可根据用户的不同要求派生为双刀

无土栽培的现状及发展趋势

无土栽培的现状及发展趋 势

无土栽培以人工制造的作物根系环境取代了土壤环境,可有效解决传统土壤栽培中难以解决的水分、空气、养分的供应矛盾,使作物根系处于最适宜的环境条件,从而充分发挥作物的增产潜力。目前,世界上应用无土栽培技术的国家和地区已达100多个[1],由于其栽培技术的逐渐成熟和发展,应用范围和栽培面积也不断扩大,经营与技术管理水平空前提高,实现了集约化、工厂化生产,达到了优质、高产、高效和低耗的目的。 1、国外无土栽培的发展概况 在设施农业中,无土栽培正在改变着传统种植方式,成为飞速发展的新兴学科。实践证明,无土栽培具有节水、节能、省工、省肥、减少环境污染、防止连作障碍、产品无污染及高产高效等一系列特点。早在第二次世界大战期间,西方国家就应用无土栽培技术生产蔬菜供应部队。到20 世纪60 年代无土栽培技术在发达国家得到广泛应用。 70 年代后,出现了营养液膜技术(NFT),生产成本有所下降,后来又出现多种人工基质,其中岩棉的应用较广,发展迅速。美国是世界上最早进行无土栽培商业化生产的国家,主要集中在干旱、沙漠地区,主要栽培作物有黄瓜、番茄等蔬菜,无土栽培面积超过2000hm2 [2]。荷兰是无土栽培最发达的国家,其无土栽培面积达4000hm2,有64%的温室都采用无土栽培技术。日本也是无土栽培较发达的国家,其无土栽培以岩棉培和NFT 为主,无土栽培面积约300hm2。现在世界上商业性无土栽培是以基质栽培为主。 荷兰的基质栽培占无土栽培总面积的90%以上,法国占81%,加

拿大占80%,日本各种循环水栽培占80%以上,比利时基质栽培面积 占50%左右[3]。世界各国采用无土栽培主要生产蔬菜、花卉和水果。在欧盟国家温室蔬菜、水果和花卉生产中,已有80%采用无土栽培方式。欧盟规定,2010 年之前该组织所有成员国的温室必须采用无土 栽培。 产量高是无土栽培的最大特点,世界上先进的无土栽培技术其番茄产量可以达到45~55kg/m2,黄瓜产量达到50~70kg/m2 [4]。为此,发达国家已经实现了采用计算机实施自动测量和自动控制,先进的无土栽培技术可以较好的保护环境,生产出绿色食品。近年,发达国家又采用了专家系统的最新技术,应用知识工程总结专家的知识和经验,使其规范化、系统化,形成专家系统软件,它可以完成与专家水平相当的咨询工作,并可为用户提供建议和决策。 目前,世界上的无土栽培技术发展有两种趋势:一种是高投资、高技术、高效益类型,如荷兰、日本、美国、英国、法国、以色列及丹麦等发达国家,无土栽培生产实现了高度机械化,其温室环境、营养液调配、生产程序控制完全由计算机调控,实现一条龙的工厂化生产,实现了产品周年供应,产值高经济效益显著。另一种趋势是以发展中国家为主,尤其是以中国为代表,根据本国的国情和经济技术条件,就地取材搞土法上马,手工操作,采用简易的设备。这些国家发展无土栽培的目的是改造环境、节约用水和土地资源,解决人民的基本生活需要。 2、我国无土栽培的发展现状

1数控技术现状与发展趋势

专家讲座课程报告 题目名称:数控技术 学院:机械工程学院 专业年级:机械设计制造及其自动化12 级 姓名:任庆贺 班级学号:机制12-2-11 授课教师:范久臣 二O一五年十一月十三日

1 数控技术发展现状 (1) 1. 1 国外数控技术发展现状 (1) 1. 2 国内数控技术发展现状 (3) 2 数控技术发展趋势 (6) 2. 1 高速、高精度化 (7) 2. 2 智能化、开放式、网络化 (7) 2. 3 环保化 (8) 2. 4 采用五轴联动加工和复合快速力 (9) 2. 5 重视新技术标准、规范的建立 (9) 3 对我国数控技术和产业化发展的战略思考 (10) 4 自身发展 (10)

1数控技术发展现状 1.1 国外数控技术发展现状 20 世纪人类社会最伟大的科技成果是计算机的发明与应用,计 算机及控制技术在机械制造设备中的应用是世纪内制造业发展的最重大的技术进步。 自从 1952 年美国第 1 台数控铣床问世至今已经历了 50 个年头。数控设备包括:车、铣、加工中心、镗、磨、冲压、电加工以及各类专 机,形成庞大的数控制造设备家族,每年全世界的产量有10~20 万台,产值上 百亿美元。“十五“刚刚开始,国防科工委就明确提出了在军工企业中投入6.8亿元,用于对1.2 -1.8万台机床的数控化改造。目前,国际上最大的数控系 统生产厂是日本FANUC公司,1 年生产5 万套以上系统,占世界市场约40%左右,其次是德国的西门子公司约占 15%以上,再次是德海德汉尔、西班牙发 格、意大利菲地亚、法国的 NUM、日本的三菱、安川。国产数控系统厂家主要有华 中数控、北京航天机床数控集团、北京凯恩帝、北京凯奇、沈阳艺天、广州数控、南 京新方达、成都广泰等,国产数控生产厂家规模都较小,年产都还没有超过 300~400 套。 国外具有世界影响力的机床公司有很多,在此重点介绍以下几家。 (1)日本山崎马扎克公司开发出了2 种可使用长镗杆切削工件的复合加工机床, 一种是以卧式车床为原型,与卧式加工中心 (MC)组合而成的卧式复合加工机 床“ INTEGREX e一 650H II ”;另一种是以立式车床为原型,与立式MC组合而 成的立式复合加工机床“INTEGREX e一 1060V/8 II RAM ”。 INTEGREX e II系列装载了MAZATROL MATRIX以及各种新功能,以Mark II 为名称,是对2l 世纪的制造工厂带来革命性冲击的划时代的复合加工机。其主 要特点是主轴最高转速 1 600 r /min,快移速度 40 m/min,刀具库容量 40 把,刀 具更换时间 ( 刀到刀 )1 .8 s( 刀具质量 20 kg 以下 ) 。 新的卧式复合加工机床在MC端的主轴轴头上安装一个带有长849 mm镗杆的 “长镗杆架”。该镗杆架自顶端起依次由刀具、长柄和刀架组成。该镗杆架的后端有 4 个固定位置,由操作人员将其装在 MC一侧设计有相同固定位置的主轴轴头上。 MC一侧的主轴除从机床正面观察处于纵深方向的 y 轴外,还有一个 B 轴 ( 位 于l ,轴四周的轴 ) 。l ,轴的可动范围为 650mm, B轴的转动范围在 1800 以上。 长镗杆架与 MC一侧的主轴轴头的上述动作联动。 在由车床主轴 ( 工件主轴 ) 固定的工件外周上能够加工任意角度的轴孔。而且 还能在最后形成的轴孔内径上切削沟槽等。 而立式复合加工机床并没有在 MC主轴轴头上安装用于镗杆加工的刀架,而

我国管理学的研究现状与展望

我国管理学的研究现状与展望 1911年,泰罗的科学管理理论横空出世,这种管理理论的出现适应了当时的社会发展潮流,从此,人们的理性代替了传统经验,管理学作为一门独立的学科开始登上历史的舞台,在这个具有里程碑意义的科学管理理论出现之后,管理学的新观点、新研究就不断出现,这些理论与时俱进,适应着社会的发展,在社会的发展和实践过程中,这些新的管理理论和管理思想不断进行完善。 发展一百多年的管理学是一笔宝贵的财富,它过去的这些研究理论是财富,它不断发展的新理论更是财富,这些经验和理论对于我国管理学的研究现状和未来发展,都具有重要的指导意义。 一、管理学的概念 管理学的含义有很多,比较权威的是泰罗、法约尔、德鲁克、孔茨等管理学家对管理学的定义,总体来说,管理学被分为广义和狭义,泰罗和孔茨提出的是广义的管理学,包括很多管理学科,涵盖对象很广泛,适用的领域也是十分广泛的;法约尔和德鲁克提出的则是狭义的管理学,只适用于特定的领域,他们从不同的角度对人类社会的管理活动进行了阐述。总之,管理学是一种专门研究管理活动的基本原

理的管理科学,即一般管理学,它是一种基础学科。 管理学在我国是一个学科门类,下面设有五个一级学科:管理科学与工程、工商管理、农林经济管理、公共管理和图书馆、情报与档案管理,它经过多年发展在我国成为一门独立的学科,这是管理学在我国发展的重要成就。 二、管理学的发展现状 管理学经过一百多年的发展,出现了很多不同的理论和体系,它们都各有特点,都为它们所处的时期和社会做出了重大贡献,这些理论也不是完全独立的,它们之间都互有借鉴,存在一定的联系,管理学的现状同过去相比,有一定的特色: (一)从目标上来说,管理学都是为了促进组织的发展和完善,使组织能够适应不断变化的环境。社会的竞争是很激烈的,组织要想在竞争中生存谋发展,就必须改善管理方式,提高自身的效率,这样才能更好的发展和壮大,为了达到这个目标,目前,各个国家的管理学派都在寻找最佳的途径,通过不同的研究手段和和论证方法,从不同的角度出发,对管理学适用的领域展开科学的论证和研究; (二)从管理方法上说,现在的管理学有显着的量化特征,决策

数控机床的现状和发展趋势

我国数控机床的现状和发展 数控机床是数字控制机床是用数字代码形式的信息(程序指令),控制刀具按给定的工作程序、运动速度和轨迹进行自动加工的机床,简称数控机床。数控机床具有广泛的适应性,加工对象改变时只需要改变输入的程序指令;加工性能比一般自动机床高,可以精确加工复杂型面,因而适合于加工中小批量、改型频繁、精度要求高、形状又较复杂的工件,并能获得良好的经济效果。 因而了解和提升数控机床对我国的制造业的发展至关重要。 一.国内外数控机床的发展 (1)我国数控机床的发展 我国于1958年研制出第一台数控机床,发展过程大致可分为两大阶段。建国初期在1958—1979年间为第一阶段,第一阶段中对数控机床特点、发展条件缺乏认识,在人员素质差、基础薄弱、配套件不过关的情况下,主要存在的问题是盲目性大,缺乏实事求是的科学精神。改革开放,从1979年至今为第二阶段。在第二阶段从日、德、美、西班牙先后引进数控系统技术,从日、美、德、意、英、法、瑞士、匈、奥、韩国、台湾省共11国家(地区)引进数控机床先进技术和合作、合资生产,解决了可靠性、稳定性问题,数控机床开始正式生产和使用,并逐步向前发展。在20余年间,数控机床的设计和制造技术有较大提高,主要表现在三大方面:培训一批设计、制造、使用和维护的人才;通过合作生产先进数控机床,使设计、制造、使用水平大大提高,缩小了与世界先进技术的差距;通过利用国外先进元部件、数控系统配套,开始能自行设计及制造高速、高性能、多轴联动加工的数控机床,供应国内市场的需求,但对关键技术的试验、消化、掌握及创新却较差。至今许多重要功能部件、自动化刀具、数控系统依靠国外技术支撑,不能独立发展,基本上处于从仿制走向自行开发阶段,严重缺乏各方面专家人才和熟练技术工人;缺少深入系统的科研工作;元部件和数控系统不配套;企业和专业间缺乏合作,基本上孤军作战,虽然厂多人众,但形成不了合力。 (2)国外数控技术的发展 数控机床的起源 1948年,美国帕森斯公司接受美国空军委托,研制飞机螺旋桨叶片轮廓样板的加工设备。1949年,该公司在美国麻省理工学院(MIT)伺服机构研究室的协助下,开始数控机床研究,并于1952年试制成功第一台由大型立式仿形铣床改装而成的三坐标数控铣床,不久即开始正式生产,于1957年正式投入使用。标志着制造领域中数控加工时代的开始。 数控机床的兴起 1952年美国麻省理工学院和吉丁斯·路易斯公司首先联合研制出世界上第 一台数控升降台铣床,随后德国、日本、苏联等国于1956年分别研制出本国的第一台数控机床。60年代初,美国、日本、德国、英国相继进入商品化试生产,由于当时数控系统处于电子管、晶体管、和集成电路初期,设备体积大、线路复杂、价格昂贵、可靠性差,数控机床大多是控制简单的数控钻床,数控技术没有普及推广,数控机床技术发展整体进展缓慢。 70年代,出现了大规模集成电路和小型计算机,特别是微处理器的研制成功,实现了数控系统体积小、运算速度快、可靠性提高、价格下降,使数控系统

非线性系统学习控制理论的发展与展望

非线性系统学习控制理论的发展与展望 谢振东谢胜利刘永清 摘要:论述了学习控制的基本理论问题,给出了学习与学习控制系统的基本定义,着重讨论了学习控制方法产生的历史背景、目前非线性系统学习控制的研究状况,提出了一些有待继续研究的问题. 关键词:非线性系统;学习控制;发展与展望 文献标识码:A Development and Expectation for Learning Control Theory of Nonlinear Systems XIE Zhendong,XIE Shengli and LIU Yongqing (Depatrment of Automatic Control Engineering, South China University of Technology. Guangzhou, 510640, P.R.China) Abstract:In this paper, the problem for the basic theory of learning control is discussed. After giving the basic definition of learning and learning control, we mainly discuss the background of learning control and the research status for learning control of nonlinear systems, and put forward some problems need to be researched. Key words:nonlinear systems; learning control; development and expectation▲ 1 非线性系统学习控制的研究背景(Research background for learning control theory of nonlinear systems) 1.1 引言(Introduction) 对于高速运动机械手的控制,Uchiyama提出一个思想[1]:不断重复一个轨线的控制尝试,并以此修正控制律,能达到较好的控制效果.日本学者Arimoto[2]等人根据这种思想于1984年针对机器人系统的控制研究,提出了迭代学习控制这一新颖方法.这种控制方法只是利用控制系统先前的控制经验,根据测量系统的实际输出信号和期望信号来寻求一个理想的输入,使被控对象产生期望的运动.而“寻找”的过程就是学习的过程,在学习的过程中,只需要测量系统的输出信号和期望信号,不象适应控制那样,对系统要进行复杂的参数估计[3,4],也不象一般控制方法那样,不能简化被控对象的动力学描述.特别是在一类具有较强的非线性耦合和较高的位置重复精度的动力学系统(如工业机器人、数控机床等)中,学习控制有着很好的应用,如T.Sugie[5],M.Katic[6],H.Park[7]的工作.迭代学习控制方法提出后,受到了控制界的广泛关注,人们不仅针对各种机器人系

机床数控技术的现状及未来发展趋势

机床数控技术的现状及未来发展趋势 一、数控机床的简单介绍 车、铣、刨、磨、镗、钻、电火花、剪板、折弯、激光切割等都是机械加工方法,所谓机械加工,就是把金属毛坯零件加工成所需要的形状,包含尺寸精度和几何精度两个方面。能完成以上功能的设备都称为机床,数控机床就是在普通机床上发展过来的,数控的意思就是数字控制。数控系统是由显示器、控制器伺服、伺服电机、和各种开关、传感器构成。当然,普通机床发展到数控机床不只是加装数控系统这么简单,例如:从铣床发展到加工中心,机床结构发生变化,最主要的是加了刀库,大幅度提高了精度。加工中心最主要的功能是铣、镗、钻的功能。我们一般所说的数控设备,主要是指数控车床和加工中心。 1、数控机床的特点如下: (1)加工精度高,具有稳定的加工质量; (2)可进行多坐标的联动,能加工形状复杂的零件; (3)加工零件改变时,一般只需要更改数控程序,可节省生产准备时间机床本身的精度高、刚性大,可选择有利的加工用量,生产率高(一般为普通机床的3~5倍); (4)机床自动化程度高,可以减轻劳动强度; (5)对操作人员的素质要求较高,对维修人员的技术要求更高。

2、数控机床的组成部分主机,他是数控机床的主题,包括机床身、立柱、主轴、进给机构等机械部件。他是用于完成各种切削加工的机械部件。数控装置,是数控机床的核心,包括硬件(印刷电路板、CRT显示器、键盒、纸带阅读机等)以及相应的软件,用于输入数字化的零件程序,并完成输入信息的存储、数据的变换、插补运算以及实现各种控制功能。驱动装置,他是数控机床执行机构的驱动部件,包括主轴驱动单元、进给单元、主轴电机及进给电机等。他在数控装置的控制下通过电气或电液伺服系统实现主轴和进给驱动。当几个进给联动时,可以完成定位、直线、平面曲线和空间曲线的加工。辅助装置,指数控机床的一些必要的配套部件,用以保证数控机床的运行,如冷却、排屑、润滑、照明、监测等。它包括液压和气动装置、排屑装置、交换工作台、数控转台和数控分度头,还包括刀具及监控检测装置等。编程及其他附属设备,可用来在机外进行零件的程序编制、存储等。数控技术,简称“数控”。英文:NumericalControl(NC)。是指用数字、文字和符号组成的数字指令来实现一台或多台机械设备动作控制的技术。 二、国内外机床数控技术的现状 1、国内数控机床技术现状我国数控机床制造业在80年代曾有过高速发展的阶段,许多机床厂从传统产品实现向数控化产品的转型。但总的来说,技术水平不高,质量不佳,所以在90年代初期面临国家经济由计划性经济向市场经济转移调整,经历了几年最困难的萧条时期,那时生产能力降到50%,库存超过4个月。

无土栽培技术现状发展前景

无土栽培技术的现状及发展前景 摘要:综述了我国无土栽培的突出特点及发展现状,对我国无土栽培存在的问题进行了分析,并提出了解决的途径,就无土栽培研究的利用前景进行了展望。 关键词:无土栽培;突出特点;现状;存在问题;发展前景 abstract: in our country are reviewed the outstanding characteristic of soilless cultivation and current situation of the development of our country, the problems soilless cultivation are discussed, and some of the solution, the use of soilless cultivation research prospect. keywords: soilless cultivation; prominent characteristics; the present situation; existing problems; development prospect 中图分类号:s317文献标识码:a 文章编号: 无土栽培俗称水培或水耕,是一种不用土壤而用营养液与其他设备来栽培作物的农业技术。它是当今世界农业生产中发展较快的一项高新技术,也是农业生产向“工业化”发展的一项基础技术。 无土栽培技术目前按根系固定方式可分为液体基质和固体基质两种栽培方式。液体基质(即水培)又可分坐浴式、浅水式及喷雾式。固体基质分有机和无机基质两种。其中有机基质有锯木屑、草炭、甘蔗渣、酒糟、炭化壳谷等,无机基质有砂、陶砾、火山灰岩、

数控机床故障诊断与维修现状和发展趋势

数控机床故障诊断与维修现状和发展趋势 数控机床故障诊断数控机床是个复杂的系统,组成数控机床的这些部分,由于种种原因,不可避免地会发生不同程度、不同类型的故障,导致数控机床不能正常工作。故障诊断是进行数控机床维修的第一步,它不仅可以迅速查明故障原因,排除故障,也可以起到预防故障发生与扩大的作用。 一、数控机床故障诊断的基本方法 数控设备是一种自动化程度较高,结构较复杂的先进加工设备,是企业的重点、关键设备。要发挥数控设备的高效益,就必须正确的操作和精心的维护,才能保证设备的利用率。正确的操作使用能够防止机床非正常磨损,避免突发故障;做好日常维护保养,可使设备保持良好的技术状态,延缓劣化进程,及时发现和消灭故障隐患,从而保证安全运行,故障诊断是进行数控机床维修的第一步,它不仅可以迅速查明故障原因,排除故障,也可以起到预防故障的发生与扩大的作用。一般来说,数控机床的故障诊断方法主要有以下几种: (一)常规诊断法 对数控机床的机、电、液等部分进行的常规检查,通常包括:(1) 检查电源的规格(包括电压、频率、相序、容量等)是否符合要 求;(2)CNC、伺服驱动、主轴驱动、电机、输入/输出信号的连接是否正确、可靠;(3)CNC、伺服驱动等装置内的印制电路板是否安装牢固,接插部位是否有松动;(4)CNC、伺服驱动、主轴驱动等部分的设定端、电位器的设定、调整是否正确;(5)液压、气动、润滑部件的油压、气压等是否符合机床要求;(6)电器元件、机械部件是否有明显的损坏。(二)状态诊断法 通过监测执行元件的工作状态判定故障原因。在现代数控系统中伺服进给系统、主轴驱动系统、电源模块等部件主要参数的动、静态检测,及数控系统全部输入输出信号包括内部继电器、定时器等的状态,也可以通过数控系统的诊断参数予以检查。(三)动作诊断法通过观察、监视机床的实际动作,判断动作不良部位,并由此来追溯故障源。 (四)系统自诊断法 这是利用系统内部自诊断程序或专用的诊断软件,对系统内部的关键硬件以及系统的控制软件进行自我诊断、测试的诊断方法。主

网络控制系统的发展现状及展望教学内容

网络控制系统的发展现状及展望

有关网络控制系统的发展现状及展望的读书报告 1.概述 计算机技术和通信技术的飞速发展, 使网络应用在全球范围内日益普及, 并渗透到社会生活的各个领域。在控制领域,网络已逐渐进入人们的视野,并引领控制系统的结构发生着变化。通过公用或专用的通信网络来代替传统控制系统中的点对点结构已越来越普遍。这种通过网络形成闭环的反馈控制系统称为网络控制系统(NCSS)与传统点对点结构的控制系统相比。NCSS具有成本低、功耗小、安装与维护简便、可实现资源共享、能进行远程操作等优点。若采用无线网络,NCSS还可以实现某些特殊用途的控制系统,这是传统的点对点结构的控制系统所无法实现的。NCSS的诸多优点使其在远程医疗、智能交通、 航空航天、制造过程以及国防等领域得到了日益广泛的应用。 然而,网络并不是一种可靠的通信介质。由于网络带宽和服务能力的物理限制,数据包在网络传输中不可避免地存在时延、丢包以及时序错乱等问题。这些问题是恶化系统性能以及导致NCSS不稳定的重要原因,并且这些问题的存在使传统控制理论很难直接应用于NCSS的分析和设计。为保证NCSS稳定并具有满意的控制性能,必须深入研究NCSS并发展与其相适应的分析和设计理论。近年来,NCSS的研究得到了来自控制领域、信号处理领域、以及通讯领域研究人员的共同关注,相关文献层出不穷。本文力图回顾近年来这一领域的重要成果,总结并指出这一领域下一步的发展方向和有待解决的新课题。 2.网络控制中的基本问题 2.1 时延 由于网络带宽和服务能力的物理限制,数据包在网络传输中不可避免地存在时延。网络时延受网络协议、负载状况、网络传输速率以及数据包大小等因素的综合影响,其数值变化可呈现随机、时变等特性。在NCSS的研究中,时延的数学描述主要采用以下3类模型: 固定时延模型、具有上下界的随机时延模型以及符合某种概率分布的概率时延模型。 2.2 丢包 由于网络节点的缓冲区溢出、路由器拥塞、连接中断等原因,数据包在网络传输中会出现丢失现象;丢包受网络协议、负载状况等因素的综合影响,通常具有随机性、突发性等特点。在NCSS的研究中,丢包的数学描述主要有以下两种方法: 1)确定性方法: 该方法通常采用平均丢包率或最大连续丢包量来描述丢

数控技术的发展及国内外现状

数控技术的发展及国内外现状 数控技术的发展及国内外现状 摘要:数控技术(Numerical Contrl)是一种采用计算机对生产过程中各种控制信息进行数字化运算、处理,并通过高性能的驱动单元对机械执行构件进行自动化控制的高新技术。本文对数控技术的发展经行了研究,并比较对比了国内外数控技术的发展现状,对国内数控未来的发展提出了建议。 关键词:数控技术;发展;国内外现状 数控技术集传统的机械制造技术、计算机技术、现代控制技术、传感检测技术、网络通信技术和光、电技术于一体的现代制造业的基础技术。它具有高精度、高效率、柔性自动化等特点,对制造业实现柔性自动化、集成化和智能化起着举足轻重的作用。数控技术是制造自动化的基础,是现代制造装备的灵魂核心,是国家工业和国防工业现代化的重要手段,关系到国家战略地位,体现国家综合国力水平,其水平的高低和数控装备拥有量的多少是衡量一个国家工业现代化的重要标志。 1.数控技术的发展概述 1948年,美国帕森斯公司接受美国空军委托,研制直升飞机螺旋桨叶片轮廓检验用样板的加工设备。由于样板形状复杂多样,精度要求高,一般加工设备难以适应,于是提出采用数字脉冲控制机床的设想。1949年,该公司与美国麻省理工学院(MIT)开始共同研究,并于1952年试制成功第一台三坐标数控铣床,当时的数控装置采用电子管元件。1959年,数控装置采用了晶体管元件和印刷电路板,出现带自动换刀装置的数控机床,称为加工中心( MC Machining Center),使数控装置进入了第二代。60年代末,先后出现了由一台计算机直接控制多台机床的直接数控系统(简称 DNC),又称群控系统;采用小型计算机控制的计算机数控系统(简称 CNC),使数控装置进入了以小型计算机化为特征的第四代。 1974年,研制成功使用微处理器和半导体存贮器的微型计算机

数控机床的现状与发展

数控机床现状及发展趋势分析 数控机床的概念 数控机床就是在数字控制下,能在尺寸精度和几何精度两方面完成金属毛坯零件加工成所需要形状的工作母机的总称。数控机床通常由控制系统、伺服系统、检测系统、机械传动系统及其他辅助系统组成。 国产数控机床的发展现状 一、国产数控机床与国际先进水平差距逐渐缩小 数控机床是当代机械制造业的主流装备,国产数控机床的发展经历{HotTag}了30年跌宕起伏,已经由成长期进入了成熟期,可提供市场1,500种数控机床,覆盖超重型机床、高精度机床、特种加工机床、锻压设备、前沿高技术机床等领域,产品种类可与日、德、意、美等国并驾齐驱。特别是在五轴联动数控机床、数控超重型机床、立式卧式加工中心、数控车床、数控齿轮加工机床领域部分技术已经达到世界先进水平。其中,五轴(坐标)联动数控机床是数控机床技术的制高点标志之一。 它集计算机控制、高性能伺服驱动和精密加工技术于一体,应用于复杂曲面的高效、精密、自动化加工,是发电、船舶、航天航空、模具、高精密仪器等民用工业和军工部门迫切需要的关键加工设备。

五轴联动数控机床的应用,其加工效率相当于2台三轴机床,甚至可以完全省去某些大型自动化生产线的投资,大大节约了占地空间和工作在不同制造单元之间的周转运输时间及费用。国产五轴联动数控机床品种日趋增多,国际强手对中国限制的五轴联动加工中心、五轴数控铣床、五轴龙门铣床、五轴落地铣镗床等均在国内研制成功,改变了国际强手对数控机床产业的垄断局面。 二、国产数控机床存在的问题 由于中国技术水平和工业基础还比较落后,数控机床的性能、水平和可*性与工业发达国家相比,差距还是很大,尤其是数控系统的控制可*性还较差,数控产业尚未真正形成。因此加速进行数控系统的工程化、商品化攻关,尽快建成与完善数控机床和数控产业成为当前的主要任务。目前主要问题有: 三、核心技术严重缺乏 统计数据表明,数控机床的核心技术—数控系统,由显示器、控制器伺服、伺服电机和各种开关、传感器构成,中国90%需要国外进口。如在上海设厂的德国吉特迈集团和意大利利雅路机床集团,在烟台建厂的韩国大宇综合机械株式会社,所有的核心技术都被外方掌握。国内能做的中、高端数控机床,更多处于组装和制造环节,普遍未掌握核心技术。国产数控机床的关键零部件和关键技术主要依赖进口,国内真正大而强的企业并不多。目前世界最大的3家厂商是:日

数控技术的现状和发展趋势

目录 摘要 (1) 1绪论 (1) 2数控技术国外现状 (1) 2.1开放结构的发展 (1) 2.2伺服系统 (1) 2.3 CNC系统联网 (1) 2.4功能不断发展扩大 (1) 3数控技术发展趋势 (1) 3.1性能发展方向 (1) 3.2功能发展方向 (1) 3.3体系结构发展方向 (1) 3.4智能化新一代PCNC数控系 (1) 3.5新一代数控技术关键问题 (1) 结语 (1) 参考文献 (1) 致 (1)

数控技术的现状和发展趋势 CNC technology, the status quo and development trends 摘要 本文简要介绍了当今世界数控技术发展的趋势及国外数控技术发展的现状,在此基础上本文从性能、功能和体系结构三个方面介绍了数控技术的发展方向。阐述肯定了当前开发研究适应于复杂制造过程的、具有闭环控制体系结构的、智能化新一代PCNC数控系统已成为可能并提出了实现文中所述发展方向的关键技术。 关键词:数控,发展趋势,功能,性能,开放性。 Abstract: This paper mainly introduces the current d evelopment ambition of numerical control technology a nd the developing .ON the basis of this the paper introduce the development direction from the aspect s of capacity, function and structure. PCNC is the key technology to achieve this, because PCNC adapt s to the complex producing procedure and is a new generation of intelligence. Key words:NC, trends, features, performance, openness

石油化工流程模拟、先进控制与过程优化技术的现状与展望

石油化工流程模拟、先进控制与过程优化技术的现状与展望 摘要:流程模拟、先进控制和过程优化技术的研究与应用是石油化工过程的一个重要方面。本文论述了该技术的发展现状和趋势,分析了我国在该研究中存在的主要问题、面临的机遇与挑战,指出了关键的技术问题。此外,对流程模拟、先进控制和过程优化技术的经济效益与应用前景也做了分析。最后,对于如何在我国开展石油化工流程模拟、先进控制与过程优化技术的研究与应用提出了几点建议和对策。 关键词:石油化工,流程模拟,先进过程控制,优化技术,过程建模Abstract: The development and applications of flow simulations, advanced process control, and process optimization technology are very important for petrochemical industry. In this paper, the status quo and prospects for flow simulations, advanced process control, and process optimization technology are discussed. The main problems existing in our research, the opportunities, and challenges are detailedly analyzed. At the same time, the key technical problems are also pointed out. In addition, the economy benefits and application prospects on flow simulations, advanced process control, and process optimization technology are investigated. Finally, some suggestions and countermeasures on how to work on the development and applications of flow simulations, advanced process control, and process optimization technology in our country are brought forward. Keywords:Petrochemical Industry, Flow Simulations, Advanced Process Control, Optimization Technology, Process Modeling 引言 石油化工是我国国民经济的支柱产业之一,其所实现的利润约占全国国有及国有控股企业总利润的1/4左右。但是,面临国际市场激烈的竞争和国内需求的不稳定,我国各石油化工企业均面临严重的挑战,与国际上发达国家的石化企业相比,我国的石化企业在质量、成本、规模、效益等方面尚存在较大的差距。以中国石化集团公司为例,综合商品率1996年为91.4%,1997年为91.12,1998年为91.67%,而同期美国为93.0%,英国为92.3%,法国为92.5%,国外平均水平大于92%。中石化的平均加工损失率1996年为1.29%,而1994~1995年美国、英国和法国分别为0.2%,0.3%和1.04%,世界平均水平为1%。中石化轻油收率1996年为65.11%,1997年为67.14%,1998年为67.95%,世界平均水平>70%[1]。每加工1吨原油的燃料动力费用中石化总公司1996年为63元,亚太地区平均水平为47元。 随着国内外市场竞争日趋激烈,要求石油化工企业对市场和生产环境的变化做出快速而有效的响应,以获得最大的经济效益。随着我国加入WTO的日益临近,深化改革企业的运行机制和管理体制,运用信息技术改造和提升传统产业,使其保持可持续发展,对于增强企业在国内、外市场的竞争能力具有十分重要的意义。世界各国的经验表明,流程模拟、先进控制与过程优化技术是提高企业的经济效益、降低生产成本、提高其在国际市场中的创新力、应变力、适应力和综

我国数控机床的现状与发展趋势

数控机床与编程的结课论文 专业:弹药工程与爆炸技术 班级:弹药一班 姓名:高万鹏 学号:1460090128 指导教师:吴伟涛

浅谈我国数控机床的现状与发展趋势 摘要:数控机床是制造业发展的基础,可极大地提高制造业生产率。介绍了数 控机床的组成,还就我国数控机床的发展和现状进行了详细说明;对我国数控机床的发展趋势进行了介绍,并对我国数控机床的发展提出了建议。 关键词:数控机床;现状;发展趋势 0 引言 数控(NC)是数字控制(Numerical Control)的简称,是20世纪中叶发展起来的一种用数字化信息进行自动控制的一种方法。装备了数控技术的机床,称为数控机床,也简称为NC机床。 世界上第一台数控机床是由美国麻省理工学院于1952年首先研制出来的;日本于1958年研制出首台数控机床。我国数控机床的研制是从1958年起步的,由清华大学研制出了最早的样机。但是经过50多年的发展,2010年我国已经跃居世界第一大机床生产国。在2012年5月27日,在湖北省数控一代机械产品创新应用示范工程启动大会上,中国工程院院长周济强调:“全世界的机械工业正处于产品数字化发展时期,我们必须抓住这一契机,在10年内实现机械产品总体升级为‘数控一代’,使我国机械工业实现由‘大’到‘强’的转变。” 1 数控机床的组成数控机床是机电一体化的典型产品,是集机床、计算机、电动机及拖动、动控制、检测等技术为一体的自动化设备。数控机床的基本组成包括控制介质、数控装置、伺服系统、反馈装置及机床本体,如图1所示。 .图2 图2为我国第一台数控机床设计团队的照片

1 控制介质 控制介质是储存数控加工所需要的全部动作和刀具相对于工件位置信息的媒介物,它记载着零件的加工程序,因此,控制介质就是指将零件加工信息传送到数控装置去的信息载体。控制介质有多种形式,它随着数控装置类型的不同而不同,常用的有穿孔带、穿孔卡、磁带、磁盘等。随着数控技术的发展,穿孔带、穿孔卡趋于淘汰,而利用CAD/CAM软件在计算机编程,然后通过计算机与数控系统通信,将程序和数据直接传送给数控装置的方法应用越来越广泛。 1.2 数控装置 数控装置是数控机床的核心,人们喻为“中枢系统”。现代数控机床都采用计算机数控装置,即CNC(Computer Numerical Control)。数控装置包括输入装置及中央处理器(CPU)和输出装置等构成数控装置能完成信息的输入、存储、变换、插补运算以及实现各种控制功能。 1.3 伺服系统 伺服系统是接收数控装置的指令、驱动机床执行机构运动的驱动部件。包括主轴驱动单元、进给驱动单元、主轴电机和进给电机等。工作时,伺服系统接受数控系统的指令信息,并按照指令信息的要求与位置、速度反馈信号相比较后,带动机床的移动部件或执行部件动作,加工出符合图纸要求的零件。 1.4 反馈装置 反馈装置是由测量元件和相应的电路组成,其作用是检测速度和位移,并将信息反馈回来,构成闭环控制。一些精度要求不高的数控机床,没有反馈装置,则称为开环系统。 1.5 机床本体 机床本体是数控机床的实体,是完成实际切削加工的机械部分,它包括床身、底座、工作台、床鞍、主轴等。 2 我国数控机床的现状 我国数控机床的研制工作起步比较晚,于1958年由清华大学和北京第一机床厂合作研制了我国第一台数控铣床,并于1958年开始试制成功第一台电子管数控机床。1965年开始研制晶体管数控系统,直到20世纪60年代末至70年代初成功研制。从1980年起,我国加大改革开放的力度,先后从日、德、美、西班牙等西方国家引进CNC系统,对各种机、电、液、气等基础原件进行合作生产,极大地提高了产品的质量。 总体来说,从1958年研制出第一台数控机床到现在,我国数控机床的发展大体可以分为三个阶段:1958至1979年为第一阶段,在这一阶段内我国受到西方国家的封锁和国内环境的影响,数控机床的发展采用的是封闭式摸索前进,数控机床的一些关键技术,如电、气、液等核心技术达不到可靠性要求,故障常出;1980年至1995年为第二阶段,我国提出了改革开放的政策,积极引进国外的先进数控技术,利用国外的先进产品配置和技术,期间我国的数控机床取得了长足