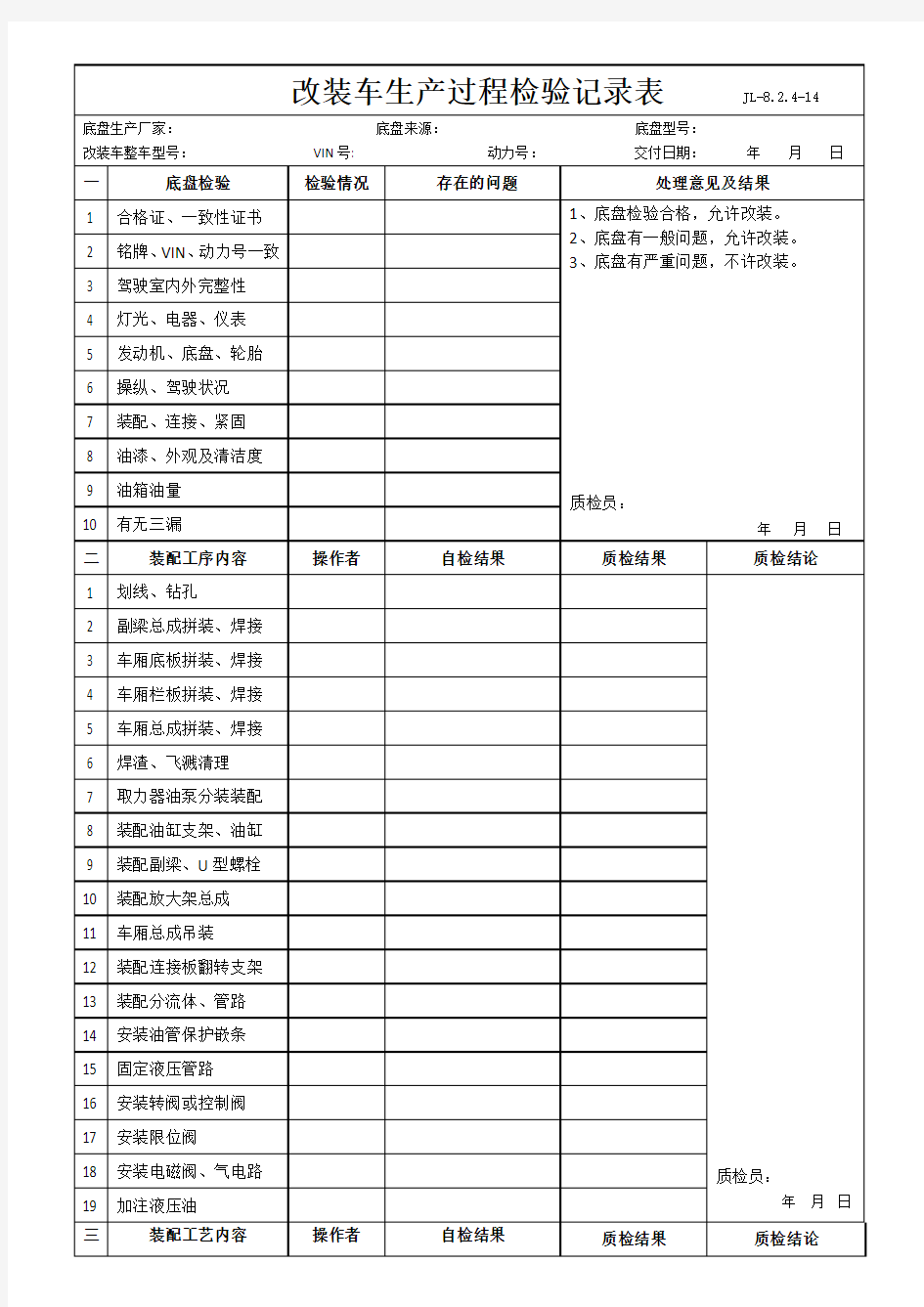

改装车生产过程检验记录表

改装车生产过程检验记录表 JL-8.2.4-14

底盘生产厂家: 底盘来源: 底盘型号:

改装车整车型号: VIN 号: 动力号: 交付日期: 年 月 日

一 底盘检验 检验情况

存在的问题 处理意见及结果

1 合格证、一致性证书

1、底盘检验合格,允许改装。

2、底盘有一般问题,允许改装。

3、底盘有严重问题,不许改装。

质检员:

年 月 日

2 铭牌、VIN 、动力号一致

3 驾驶室内外完整性

4 灯光、电器、仪表

5 发动机、底盘、轮胎

6 操纵、驾驶状况

7 装配、连接、紧固

8 油漆、外观及清洁度 9

油箱油量

10 有无三漏 二 装配工序内容 操作者 自检结果

质检结果 质检结论

1 划线、钻孔

质检员:

年 月 日

2 副梁总成拼装、焊接

3 车厢底板拼装、焊接

4 车厢栏板拼装、焊接

5 车厢总成拼装、焊接

6 焊渣、飞溅清理

7 取力器油泵分装装配

8 装配油缸支架、油缸 9

装配副梁、U 型螺栓

10 装配放大架总成 11 车厢总成吊装 12 装配连接板翻转支架 13 装配分流体、管路 14 安装油管保护嵌条 15 固定液压管路 16 安装转阀或控制阀 17 安装限位阀 18 安装电磁阀、气电路 19 加注液压油 三

装配工艺内容

操作者

自检结果

质检结果

质检结论

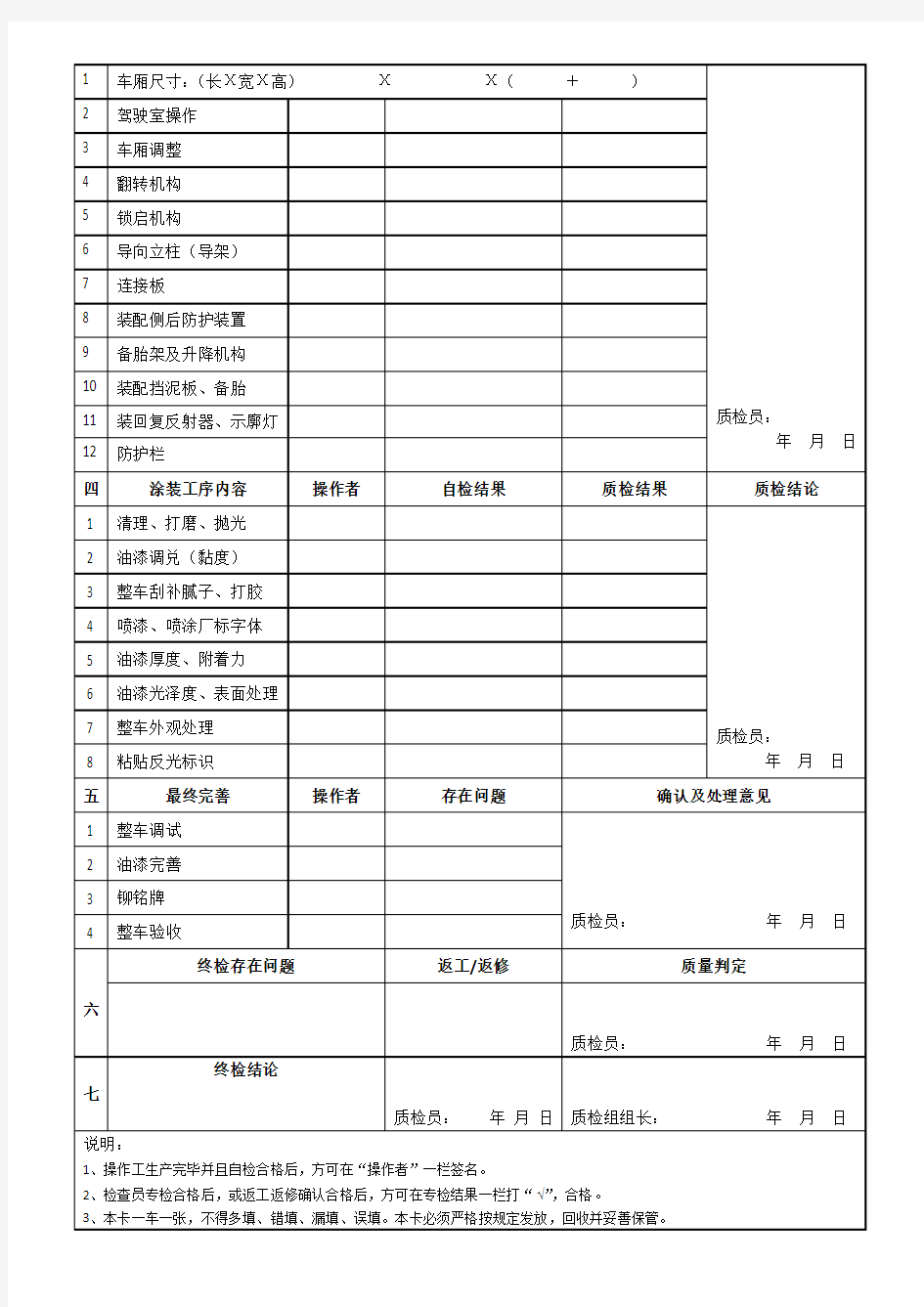

1 车厢尺寸:(长Х宽Х高) Х Х( + )

质检员: 年 月 日

2 驾驶室操作

3 车厢调整

4 翻转机构

5 锁启机构

6 导向立柱(导架)

7 连接板

8 装配侧后防护装置 9

备胎架及升降机构

10 装配挡泥板、备胎

11 装回复反射器、示廓灯 12 防护栏

四 涂装工序内容 操作者 自检结果

质检结果

质检结论 1 清理、打磨、抛光

质检员:

年 月 日

2 油漆调兑(黏度)

3 整车刮补腻子、打胶

4 喷漆、喷涂厂标字体

5 油漆厚度、附着力

6 油漆光泽度、表面处理

7 整车外观处理

8 粘贴反光标识

五 最终完善 操作者 存在问题

确认及处理意见

1 整车调试

质检员: 年 月 日

2 油漆完善

3 铆铭牌 4

整车验收

六

终检存在问题

返工/返修 质量判定

质检员: 年 月 日

七 终检结论

质检员: 年 月 日

质检组组长: 年 月 日

说明:

1、操作工生产完毕并且自检合格后,方可在“操作者”一栏签名。

2、检查员专检合格后,或返工返修确认合格后,方可在专检结果一栏打“√”,合格。

3、本卡一车一张,不得多填、错填、漏填、误填。本卡必须严格按规定发放,回收并妥善保管。

首件检验管理规定(修订版)

青岛市首胜实业有限公司制订部门编制 文件名称首件检验管理规定审查 文件编号核准 文件版次A/0 页数总2页生效日期 1、目的:为提升制程生产质量,防止批量不良产生,减少重工返修等失败成本,满足客 户质量要求特制定本管理规定。 2、范围:公司内所有与产品直接产出之生产活动均属之。 3、权责: 3.1 生产作业人员:负责首件的制作及检查,并填写【首检合格标签】和【首件检验记录 表】。 3.2 生产车间组长:负责首件检验的确认并在【首检合格标签】和【首件检验记录表】上 签字审核。 3.3 生产车间主任对本车间的生产质量负最终承担负责,并负责首检规定未落实者之教 导、纠正、提报。 3.4 品管部:负责对首检管理规定的规划与稽核,并协助进行品质改善。 3.5 生产副总、稽核组:负责对首检管理规定的执行状况进行监督。 4、定义: 4.1首件检验:凡生产活动中符合首件八大时机的检查,称之为首件检验。 4.2首件检验八大时机: 4.2.1每日开机生产之首件; 4.2.2换模生产之首件; 4.2.3更换品名、规格生产之首件; 4.2.4更换作业员生产之首件; 4.2.5设备故障修复后生产之首件; 4.2.6模治具故障修复后重新生产之首件; 4.2.7质量问题对策后生产之首件; 4.2.8更换工作环境后生产之首件。 5、作业内容: 5.1 每日下班前各车间组长、主管应依据生管之生产排程进行生产派工,将当日的生产完 成数量和次日的派工计划填写在【生产计划进度管理看板】上。每日上班前,准备好 当日生产的技术资料和生产所需物料。 5.2 组长、主管在每天班前早会上要说明、强调当日的生产重点及品质控制重点。 5.3 开机后,作业人员依据生产计划进度管理看板上的派工次序及数量展开作业,在进行 .

首件检验流程规范范本

1、目的 本文件规定了公司产品生产过程中对新品首件检验、批首件检验的要求及管理规定,以利于整批产品加工得到满足顾客的要求。 2 主题内容和适用范围 本文件规定了公司在生产过程中对新品的首件检验、批首件检验的要求及工作程序。 本规定适用于公司在生产过程中对新品的首件检验、批首件检验的控制。 3 职责 3.1生产部门负责组织安排首件检验工作。 3.2未经新品首件、批首件检验或首件检验不合格,而擅自生产产品,由此引起的质量事故,由直接责任者负责。 3.3检验员、生产线负责人对首件检验的正确性负责。 3.4 对首件确认工作未完成,检验员开始出具质量凭证,造成的质量事故,责任由检验员负责。 4 控制要求 4.1 对生产部门首次连续性生产的第一个完工的半成品和成品,必须经过首件检验和确认。4.2 对于常规生产产品,须按批次进行首件检验。 4.3由于设备、工艺等原因造成的停机,停机再开机时要进行首件检验和确认。 4. 4 产品材料、规格变更后投入生产时要进行首件检验和确认。 4.5新品首件检验时,应由生产单位负责通知检验有关人员,按现行有效的图纸、清单(或顾客提供的样件)、工艺文件进行,检验员填写检验记录,检验合格后在首件卡上签字,并将卡片挂在首件产品上做好首件标记;首件检验不合格应立即退回,重做首件,并做好记录。未经首件检验合格的产品不得进行验收。 4.6 首件作为批量生产的样件,由生产部门负责保留到全批生产结束后才能最后送交。 4.7首件检验中应检查产品生产过程所用的所有原辅材料必须与规定相符。 5工作程序 5.1 在首件制作过程中,生产线负责人、检验人员应到生产现场监督检查实际生产者按生产工艺流程,根据现行有效的生产工艺文件自行完成首件,并对每一生产工序进行监督检查,发现问题及时予以纠正解决。 5.2 常规生产产品及停机再开机生产的产品首件生产必须完成所有生产工序,经生产者检验合格在首件牌上签字后再交由检验人员等进行首件检验。首件检验时,检验员应会同生产线负责人按现行有效的图纸、清单(或顾客提供的样件)、工艺文件、产品要求进行检验,合格后在首