动力总成振动CAE与试验对比分析

动力总成振动CAE与试验对比分析

作者:长安汽车股份有限公司张磊周舟余波

摘要:基于LMS-Testlab软件,对长安某量产发动机进行发动机振动测试,判断其表面振动水平。同时,利用测试结果,与仿真计算结果进行对比,确认计算结果的正确性。结果表明,应用LMS-Testlab系统的发动机振动测试能够准确地获得发动机的振动特性数据。

关键词:LMS-Testlab、发动机、振动测试

1. 前言

在发动机开发的中后期,如何准确地对即将推向市场的产品的性能进行验证显得十分重要,这也是试验工作的重要意义之一。对于发动机的NVH 性能的试验验证工作来说,同样如此。

众所周知,发动机NVH 是个复杂的概念,包括发动机的振动、噪声以及个体对振动和噪声的主观评价等。客观地说,噪声与振动也相互联系,因为发动机一部分噪声由结构表面振动直接辐射,另一部分由发动机燃烧和进排气通过空气传播。除此之外,发动机附件(如风扇)也存在噪声贡献。本文仅考虑发动机结构振动问题,即对发动机表面特性(速度、加速度等)进行试验研究,判断该发动机振动水平,同时与仿真结果进行对比,达到相互验证的目的。

图1 结构噪声产生机理

2. 发动机结构振动测试流程简介

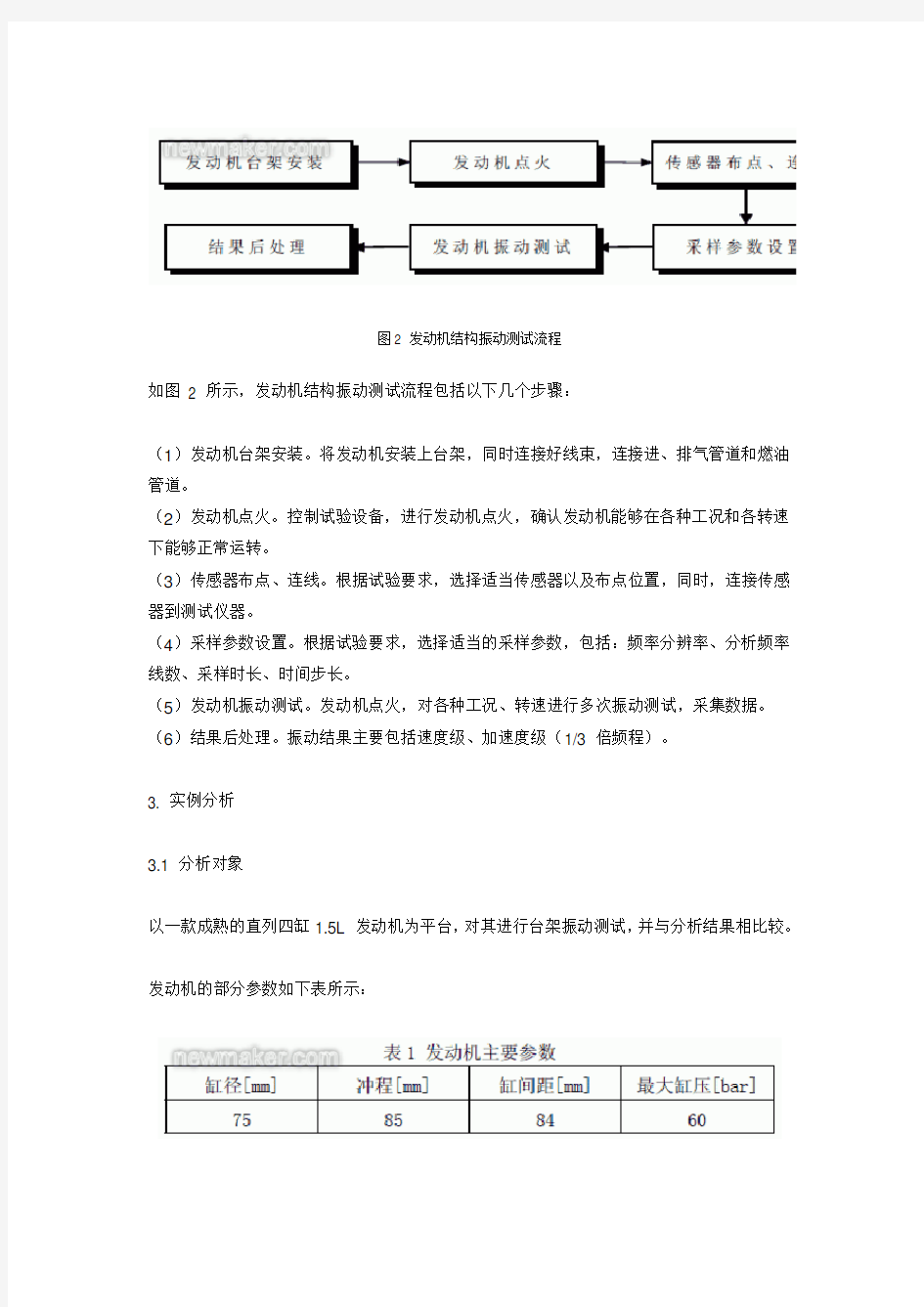

图2 发动机结构振动测试流程

如图 2 所示,发动机结构振动测试流程包括以下几个步骤:

(1)发动机台架安装。将发动机安装上台架,同时连接好线束,连接进、排气管道和燃油管道。

(2)发动机点火。控制试验设备,进行发动机点火,确认发动机能够在各种工况和各转速下能够正常运转。

(3)传感器布点、连线。根据试验要求,选择适当传感器以及布点位置,同时,连接传感器到测试仪器。

(4)采样参数设置。根据试验要求,选择适当的采样参数,包括:频率分辨率、分析频率线数、采样时长、时间步长。

(5)发动机振动测试。发动机点火,对各种工况、转速进行多次振动测试,采集数据。(6)结果后处理。振动结果主要包括速度级、加速度级(1/3 倍频程)。

3. 实例分析

3.1 分析对象

以一款成熟的直列四缸1.5L 发动机为平台,对其进行台架振动测试,并与分析结果相比较。

发动机的部分参数如下表所示:

3.2 坐标定义

为了便于以后叙述,对动力总成进行了坐标定义,如图3。

图3 动力总成坐标系

3.3 试验安装及传感器布置

参照GB7184-87,在半消声室中进行整机振动测试,如图4 所示。其中,总共对47 处发动机及其外围部件表面进行了测试。本文中选择了3 处传感器试验结果进行分析,包括变速箱支架端(三向传感器)、差速器底部(三向传感器)以及缸体群部中部(单向传感器)。传感器输出为速度信号。

3.4 采样参数及试验工况本次试验的采样参数如下:

试验工况如表3所示。

3.5 试验结果评判

振动特性与速度响应的高频成分有关(大于400Hz),低频成分则对应于疲劳特性。这里只考虑其振动特性,即400Hz 以上的速度级小于105dB。

3.5.1 变速箱支架端振动结果

图5 变速箱支架端振动结果比较-2000rpm

图6 变速箱支架端振动结果比较-5500rpm

从结果中可以看出,高速时,变速器支架的X 和Y 方向在300Hz 到800Hz 频域内,表面速度级较大,超出了限值。

3.5.2 差速器底部振动结果

从结果中可以看出,各转速下的速度结果都小于限值。因此,差速器底部的振动特性较好。

3.5.3 缸体群部中部振动结果比较

图9 缸体群部中部振动结果-2000rpm 图10 缸体群部中部振动结果-5500rpm

从结果中可以看出,各转速下的速度结果都小于限值。因此,缸体群部中部的振动特性较好。

3.6 试验结果与仿真结果的比较

试验结果和仿真结果同时用1/3倍频程表示。其中,试验结果包括满载、半载和空载,在图中,分别用黑色、红色和蓝色的细线段表示,而仿真结果仅包括满载情况,用矩形粗线段表示。

3.6.1 变速箱支架端振动结果比较

仿真和试验的1/3倍频程结果和Campbell如图11到图13所示。

图11 变速箱支架端振动结果比较-2000rpm 图12 变速箱支架端振动结果比较-5500rpm

图13 变速箱支架端振动结果比较-Campbell 从结果可以看出,X 方向上:

仿真与试验结果都在4000rpm 以上出现宽频带的响应。

500Hz 以下的频率范围中,仿真与试验结果同时反映出3.5 和5.5 谐次的振动响应,幅值接近105dB。

250~500Hz 范围内,仿真和试验结果的幅值状态也一致。

高速下,高频带700~800Hz 反映出另一共振区域,但频率稍有差异。

Y 方向上:

仿真与试验结果都明确反映了2.5 谐次的振动响应。

4500rpm 以上,仿真与试验结果都明确反映出200~700Hz 的宽频带响应,幅值大小也基本一致。

Z 方向上:

仿真与试验结果都明确反映了2 谐次和3.5 谐次的振动响应。

仿真与试验结果都明确反映出,Z 向振动以300 以下的谐频响应为主,在220Hz 附近受动力总成弯曲模态的影响,但无明显的共振现象发生。

3.6.2 差速器底部振动结果比较

图14 差速器底部振动结果比较-2000rpm 图15 差速器底部振动结果比较-5500rpm

比较仿真和试验结果可以看出,

各个转速下,除低频外,两者在整个分析频域下都比较接近。

低频处的不协调可能是由于悬置橡胶参数的不准确造成的,需要对橡胶参数进行进一步测试。

3.6.3 缸体群部中部振动结果比较

图16 缸体群部中部振动结果比较-2000rpm 图17 缸体群部中部振动结果比较-5500rpm

比较仿真和试验结果可以看出,大部分分析频率范围内,仿真和仿真结果比较接近。

4. 结语

(1)应用LMS-Testlab软件的发动机振动测试,能够准确地获得发动机的振动特性数据,有力地支撑发动机后期开发工作。

(2)同时,应用LMS-Testlab软件能够进行发动机辐射噪声测试、间接的燃烧噪声测试以及零件声功率贡献量分析等。

动力电池系统技术规范

密级:项目内部 动力电池系统技术规范项目代号: 文件编号: 编写:时间: 校核:时间: 批准:时间: 天津易鼎丰动力科技有限公司 1.文件范围 本文件规范了XX公司XX车型所用XX动力电池必须满足的技术性能要求。 2.术语定义和及产品执行标准 .术语定义 电动汽车(electricvehicle,EV):指以车载能源为动力,由电动机驱动的汽车; 电芯(cell):一个单一的电化学电池最小的功能单元; 模组(module):指由多个电芯的并联组装集合体,是一个单一的机电单元; 电池组(batterypack):由一个或多个模组连接组成的单一机械总成; 电池管理系统(batterymanagementsystem,BMS):指任何通过监控充电电池的状态、计算二次数据并报告该等数据、保护该等充电电池、设置报警信号、与设备中的其他子系统进行电子通信、控制充电电池内部的环境或平衡该等充电电池或环境等方式来管理该等充电电池的电子设备,包括软件、硬件和运算法则; 动力电池系统(batterysystem):动力电池系统是指由动力电池组、电池箱体、电池管理系

统、电器元件及高低压连接器等组成的总成部件,功能为接收和储存由车载充电机、发电机、制动能量回收装置或外置充电装置提供的高压直流电,并且为电驱动系统及电辅助系统提供高压直流电; 整车控制器(vehiclecontrollerunit):检测控制电动汽车系统电路的控制器; 高电压(HighVoltage,HV):特指电动汽车200VDC以上高压系统; 低电压(LowVoltage,LV):指任何信号或功率型能量低于50VDC,本文中特指整车12VDC电源系统; 荷电状态(state-of-charge,SOC):电池放电后剩余容量与全荷电容量的百分比; 寿命初始(BeginningOfLife,BOL):指动力电池系统刚交付使用的状态; 寿命终止(EndOfLife,EOL):动力电池系统能量降低到初始能量的80%,或者实时峰值 功率低于初始峰值功率的85%时,视为寿命终止; 电磁兼容性(Electro-MagneticCompatibility,EMC):在同一电子环境中,两种或多种电子 设备能互不干扰进行正常工作的能力; 高低压互锁(HighVoltageInter-Lock,HVIL):特指低压断电时,通过低压信号控制能够 同时将高压回路切断; CAN(ControllerAreaNetwork):控制器局域网; DFMEA(FailureModeandEffectsAnalysis):设计故障模式及失效分析; MTBF(MeanTimeBetweenFailure):平均无故障时间; 额定容量:在25℃±2℃下,以1I1(A)电流恒电流充电至动力电池系统总电压或最高单体 电压达到规定电压值,以恒定电压充电至电流小于(A)时停止充电,休眠10分钟后,以1I1(A)电流放电达到规定的终止电压时停止放电,整个测试过程放出的容量为额定容量,单位为Ah; 额定能量:在25℃±2℃下,以1I1(A)电流恒电流充电至动力电池系统总电压达到或最高 单体电压达到规定电压值,以恒定电压充电至电流小于时停止充电,休眠10分钟后,以1I1(A)电流放电达到规定的终止电压时停止放电,整个测试过程放出的能量为额定能量,(Wh),此值可由电压-容量曲线的覆盖面积积分得到; 可用能量:在25±2℃、-5±2℃两种温度条件下,按照《动力电池可用能量测试规范》分 别做NEDC测试,动力电池系统在放电率允许的范围内实际放出的电量的平均值。 额定电压:额定能量除以额定容量,标定为额定电压; 峰值功率:本项目峰值功率标定为XXkW。 产品执行标准 表1.产品执行标准 备注:未经特殊说明,本规范中涉及到的术语定义、检测方法、判断标准等都以上述标准为准。

发动机表面结构振动与辐射噪声的关系

第3章发动机表面振动与辐射噪声关系的系统研究 所谓发动机噪声除了进、排气噪声和风扇噪声外,主要是指由发动机外表面辐射出来的噪声,而辐射噪声与发动机表面结构振动有着密切的关系。系统地研究发动机表面振动与辐射噪声之间的关系,对于发动机噪声源预测和降低辐射噪声有着极其重要的意义。 3.1内燃机的表面振动 结构的表面振动和辐射噪声之间的关系非常复杂,通常无法确定。通过对噪声和单源振动测定的比较研究可知,大约有50%没有确切的关系。声场环境的影响、声的传播方向、结构振动的频率和相位的不均匀性,以及精确的数学模型极为复杂等因素导致精确的解析分析不可能实现。随机因素的影响和影响因素的随机性使得研究人员转而采用统计分析的方法来完成对振动和噪声辐射之间关系的研究[77-81]。 发动机结构振动可用其模态振型来表示,发动机结构振动的模态振型是由发动机设计所决定的,发动机质量分布、刚度和阻尼决定了其模态频率及其各阶模态之间的频率间隔。 柴油机是一种结构复杂、变工况运行的动力机械。柴油机的表面振动特性决定了其辐射噪声特性。为此,作者对一典型的直列柴油机-CY6102BZQ型柴油机的表面振动进行了实验测试与研究。实验框图如下:

实验仪器如下: 仪器名称 型号生产厂 传感器YJ2-1(665) 杨州无线电二厂 YJ2-1(667) 杨州无线电二厂 YD-42(24) 杨州无线电二厂 9024(2) 北戴河传感器技术研究所 电荷放大器7021 磁带机TEAC XR-30C TEAC CORP. Made in Japan 光线示波器 抗混滤波器DLF-6 北京东方振动和噪声技术研究所数据采集与分析系统INV306D 北京东方振动和噪声技术研究所测功机Y120-S 中国启东测功设备厂 测点布置如下:

电动汽车动力电池系统国标.

电动汽车动力电池系统国标 国标针对动力电池系统,建立了常规性能和功能要求——容量、能量、功率、效率、标准循环寿命、工况循环寿命、存储、荷电保持、容量恢复、倍率性能、高低温性能等,建立了安全防护要求——操作安全、故障防护、人员触电防护、滥用防护、环境适应性、事故防护、用户手册和特殊说明等,范围覆盖了电芯、模组、动力电池包、动力电池系统这4个层级,产品类型包括混合动力、插电式/增程式混合动力、纯电动乘用车和商用车,已基本上了构成了一个完整的体系。一、构建标准体系 电动汽车早期的发展过程中,GB或GB/T国家标准的缺失在一定程度上造成了行业的良莠不齐和鱼龙混杂。仅依靠汽车行业的QC/T推荐标准作为一种参考,并不具有权威性和广泛性,整车企业和电池企业要么茫无头绪,要么各行其是、各执一词,缺乏一个统一的衡量标准。 随着2015年新版GB/T国家推荐标准的陆续发布,我国电动汽车产业围绕动力电池系统已基本上构建了完整的标准体系,形成了行业的准入门槛,有利于行业的规范发展和优胜劣汰。 新国标在2015年5月颁布(部分标准将在10月份或年底颁布),与旧标准之间有一年的过渡期,从2016年开始,相关企业都将遵循新的标准进行相关检测。新国标与工信部2015年3月发布的《汽车动力蓄电池行业规范条件》一起,将 加速动力电池行业的洗牌,提高行业集中度水平。序号 1新标准旧标准31484-2015电动汽车用动力蓄电池循环QC/T743-2006电动车用锂离子蓄电池 231485-2015电动汽车用动力蓄电池安全QC/T743-2006电动车用锂离子蓄电池331486-2015电动汽车用动力蓄电池电性QC/T743-2006电动车用锂离子蓄电池431467.1-2015电动汽车用锂离子动力蓄 1部分:高功率应用测试规程 531467.2-2015电动汽车用锂离子动力蓄

汽车振动分析试题1

2008年振动力学期末考试试题 第一题(20分) 1、在图示振动系统中,已知:重物C 的质量m 1,匀质杆AB 的质量m 2,长为L ,匀质轮O 的质量m 3,弹簧的刚度系数k 。当AB 杆处于水平时为系统的静平衡位置。试采用能量法求系统微振时的固有频率。 解: 系统可以简化成单自由度振动系统,以重物C 的位移y 作为系统的广义坐标,在静平衡位置时 y =0,此时系统的势能为零。 AB 转角:L y /=? 系统动能: m 1动能:2 1121y m T = m 2动能:2222222 22 222)3 1(21))(31(21)31(2121y m L y L m L m J T ====? ω m 3动能:2322 323 33)2 1(21))(21(212 1y m R y R m J T === ω 系统势能: 2 21)21(21)21( y k y g m gy m V + +-= 在理想约束的情况下,系统的主动力为有势力,则系统的机械能守恒,因而有: E y k gy m gy m y m m m V T =+ +-++= +2 212 321) 2 1(2 12 1)2 13 1(2 1 上式求导,得系统的微分方程为: E y m m m k y '=+ + +) 2 131(4321 固有频率和周期为: ) 2 131(43210m m m k + + = ω 2、质量为m 1的匀质圆盘置于粗糙水平面上,轮缘上绕有不可伸长的细绳并通过定滑轮A 连在质量为m 2的物块B 上;轮心C 与刚度系数为k 的水平弹簧相连;不计滑轮A ,绳及弹簧的质量,系统自弹簧原长位置静止释放。试采用能量法求系统的固有频率。 解:系统可以简化成单自由度振动系统,以重物B 的位移x 作为系统的广义坐标,在静平衡位置时 x =0,此时系统的势能为零。 物体B 动能:2 212 1x m T = 轮子与地面接触点为速度瞬心,则轮心速度为x v c 2 1= ,角速度为x R 21=ω,转过的角度为x R 21= θ。轮子动能: )83(21)41)(21(21)4 1( 2 12 1212 122 21212 2 12x m x R R m x m J v m T c =+= + = ω 系统势能: x

汽车发动机振动噪声测试标准系统

附件1 汽车发动机振动噪声测试系统 1用途及基本要求: 该设备主要用于教学和科研中的振动和噪声测量,要求能够测量试验对象的振动噪声特性(频率、阶次、声强等),能对试验数据进行综合分析。该产品的生产厂应具有多年振动噪声行业从业经验,有较高的知名度和影响力。系统软件和硬件应该为成熟的模块化设计,同时具有很强的扩展能力,能保证将来软件和硬件同时升级。 2设备技术要求及参数 2.1设备系统配置 2.1.1数据采集系统一套; 2.1.2数据测试分析软件一套; 2.1.3传声器 2个; 2.1.4加速度计 2个; 2.1.5声强探头 1套; 2.1.6声级校准器 1个; 2.1.7笔记本电脑一台 2.2数据采集、控制系统技术要求 2.2.1主机箱一个;供电采用9~36V直流和 200~240V交流; 2.2.2便携式采集前端,适用于实验室及现场环境; 2.2.3整机消耗功率<150W; 2.2.4工作环境温度:-10?C ~50?C; 2.2.5中文或英文WindowsXP下运行,操作主机采用笔记本电脑; 2.2.6输入通道数:4个以上,其中2个200V极化电压输入通道、不少一个转速输入通道; 2.2.7输入通道拥有Dyn-X技术,动态范围160dB; 2.2.8每通道最高采样频率:≥65.5kHz,最大分析带宽:≥25.6kHz; 2.2.9系统留有扩充板插槽,根据需要可以进一步扩充;数据采集前端可同时连接多种形式传感器,包括加速度计、转速探头、传声器、声强探头等; 2.2.10系统具有堆叠和分拆能力,多个小系统可组成多通道大系统进行测量。大系统可分拆成多个小系统独立运行; 2.2.11采集前端的数据传输具备二种方式之一:①通过10/100M自适应以太网传输至PC; ②通过无线通讯以太网技术传输至PC,通信距离在100米以上。使测量过程更为灵活方便,方便硬件通道和计算机系统扩展升级;

电动汽车动力电池系统企业标准

Q CENS-16001赛恩斯能源科技有限公司企业标准 电动汽车动力电池系统 检测要求与试验方法 2016-10-10 发布 2016-10-10实施赛恩斯能源科技有限公司发布

前言 统计市场上已发生的新能源汽车安全事故,超过50%的安全事故与动力电池系统有关联。事故原因包括过充电、外部短路、内部短路、电解液泄漏、电气故障、进水、碰撞、异物穿刺等。有些事故是产品本身的设计缺陷,有些事故是制造过程中的质量缺陷,也有些是用户使用不当和维护不当。 为了更加完善赛恩斯能源科技有限公司生产的电动汽车动力电池系统,避免产品缺陷,设计缺陷、使用不当等因素造成的人身财产安全损失,特制定本标准。 本标准按照GB/T 1.1-2009《标准化工作导则第1部分:标准的结构和编写规则》的要求编写。 本标准由赛恩斯能源科技有限公司提出。

电动汽车动力电池系统检测要求与试验方法 1范围 本标准规定了电动汽车用动力电池模块及系统的电性能、安全性能、寿命循环的检验要求和方法及包装、标志、贮存、运输。 本标准适用于赛恩斯能源科技有限公司生产的纯电动汽车(BEV)、混合动力电动汽车(HEV)用动力电池系统。 2规范性引用文件 本标准在编制过程中,参考了如下国标: QC/T 743-2006 电动汽车用锂离子蓄电池 GB/T 31484-2015 电动汽车用动力蓄电池循环寿命要求及试验方法 GB/T 31485-2015 电动汽车用动力蓄电池安全要求及试验方法 GB/T 31486-2015 电动汽车用动力蓄电池电性能要求及试验方法 GB/T 31467.1-2015电动汽车用锂离子动力蓄电池包和系统第1部分:高功率应用测试规程 GB/T 31467.2-2015电动汽车用锂离子动力蓄电池包和系统第2部分:高能量应用测试规程 GB/T 31467.3-2015电动汽车用锂离子动力蓄电池包和系统第3部分:安全性要求与测试方法 GB/T 18384.1-2015电动汽车安全要求第1部分:车载可充电储能系统(REESS)GB/T 18384.2-2015电动汽车安全要求第2部分:操作安全和故障防护 GB/T 18384.3-2015电动汽车安全要求第3部分:人员触电防护 GB 4208-2008/IEC 60529:2001 外壳防护等级(IP代码) GB/T 19596-2004 电动汽车术语 GB/T 191-2001 包装储运图示标志

车辆悬架振动分析

车辆悬架系统振动研究概述 关键词:振动悬架 摘要: 本文简单介绍了车辆振动的相关知识,对其做了简明的分析,由于篇幅有限故只重点介绍了与车辆悬架相关的知识。根据不同结构悬架的特点,分别介绍与其相关的振动研究内容和成果。 引言 悬架系统是提高车辆平顺性(乘座舒适性)和安全性(操纵稳定性)、减少动载荷引起零部件损坏的关键,。自70年代以来,工业发达国家开始研究基于振动主动控制的主动/半主动悬架系统。引入主动控制技术后的悬架是一类复杂的非线性机、电、液动力系统,其研究进展和开发应用与机械动力学、流体传动与控制、测控技术、计算机技术、电子技术、材料科学等多个学科的发展紧密相关。为此,关于车辆悬架系统振动的研究比较困难,但是其又具有十分重要的实际意义。一、车辆悬架系统简介 悬架系统的作用主要是连接车桥和车架,传递二者之间的作用力和力矩以及抑制并减少由于路面不平而引起的振动,保持车身和车轮之间正确的运动关系,保证汽车的行驶平顺性和操纵稳定性。 悬架系统一般由弹性元件、减振器和导向装置等组成。其中,弹性元件的作用是承受和传递垂直载荷,缓冲并抑制不平路面所引起的冲击。按弹性元件分类包括钢板弹簧悬架、螺旋弹簧悬架、扭杆弹簧悬架以及气体弹簧悬架。钢板弹簧是1根由若干片等宽但不等长的合金弹簧片组合而成的近似等强度的弹性梁,多数情况下由多片弹簧组成。多片式钢板弹簧可以同时起到缓冲、减振、导向和传力的作用,可以不装减振器而用于货车后悬架。螺旋弹簧用弹簧钢棒料卷制而成,常用于各种独立悬架。其特点是没有减振和导向功能,只能承受垂直载荷。扭杆弹簧本身是1根由弹簧钢制成的杆,一端固定在车架上,另一端固定在悬架的摆臂上。气体弹簧是在1个密封的容器中冲入压缩气体,利用气体可压缩性实现弹簧的作用。气体弹簧具有理想的变刚度特性。气体弹簧有空气弹簧和油气弹簧2种。

发动机噪声与振动

发动机运转时,燃烧噪声,机械噪声和空气动力噪声是主要噪声源。 通常把燃烧时气缸压力通过活塞、连杆、曲轴、主轴承传至机体,以及通过气缸盖等引起发动机结构表面振动而辐射出来的这部分噪声,称为燃烧噪声。发动机的燃烧噪声,是在气缸中产生的。燃烧过程中,气缸内的压力波冲击燃烧室壁,气体自身产生的振动,这种振动及辐射噪声呈高频特性。气缸内压力在一个工作循环内呈周期变化,激起气缸内部机件的振动,其频率与发动机转速有关,通过发动机机体向外辐射噪声,这种振动及辐射噪声呈低频特性。其强弱程度,取决于压力增长率及最高压力增长率的持续时间。 发动机的机械噪声,是指在气体压力和惯性力的作用下,使运动部件产生冲击和振动而激发的噪声。主要有活塞敲击噪声、供油系噪声、配气机构噪声、正时系统噪声、辅机系统噪声、轴承噪声、不平衡惯性力引起的机体振动和噪声等。发动机工作时,由于冲击、摩擦、旋转不均匀和不平衡力作用等原因,激起零部件的机械振动而产生噪声。特别是当激振力频率与零部件的固有频率相一致时,会引起激烈的共振和噪声。发动机的机械噪声随转速的提高而迅速增加。 空气动力噪声,是气体流动(如周期性进气、排气)或物体在空气中运动,空气与物体撞击,引起空气产生的涡流,或者由于空气发生压力突变,形成空气扰动与膨胀(如高压气体向空气中喷射)等而产生的噪声。一般说来,空气动力噪声是直接向大气辐射的。主要分成进气噪声、排气噪声和风扇噪声。 汽车噪音改善材料和方法: 1、发动机噪,路噪,胎噪都属于结构噪音,它的主要产生是震动,最合理的解决办法就是制震。加入减振板配合吸音垫,能很好解决路噪和胎噪。弓I擎噪这个问题我们应理性去看待,引擎声的大小随发动机转速的不同而产生程度不同的噪音,它没有一个恒定的标准,但是,引擎的转速是由车辆行驶状态和驾驶人员操控的。对引擎的声音除了驾驶人员的控制外,汽车隔音工程还能再进一步的改善,具体施工部分如下:(1)引 擎盖的施工能延缓前盖板因温度过高而掉漆,并能减少发动机噪音通过上盖传出的噪音。(2)挡火墙内外部分施工可改善引擎发动后低频音的传入。施工后引擎声变得更加纯净,驾驶人员会有更好的操纵感。如果要引擎声有较明显的改善,施工部分是比较复杂的,具有一定高难度的作业,具体施工部分与步骤有以下几点:①拆开仪表台,完全处理挡火墙内部②卸下发动机,完全处理档火墙外部这个施工对引擎噪音的减少 效果是比较明显的,但是施工过程可能会对车体原有设备造成改变和影响,笔者一般不建议对此部分进行施工操作,对于引擎声应理性善待,不应过分追求引擎声的控制,让引擎发挥它应有的动力感。 2、路噪和胎噪是因为轮胎和路面摩擦产生震动和噪音,所以减震是最好的方法,用减振板或专用减振板和吸音垫及车门密封条对叶子板和车地板及车门进行全面施工可以从减震、吸音、隔音三个源头改善胎噪和路噪。 3、风噪是因为风的压力超过车门的密封抗阻力而形成,所以加强密封阻力是最直接最根本的解决方法,车门密封条和内心密封条就能很好解决这一问题。

动力电池振动主要标准

动力电池振动测试主要标准(台架实验) 一、ISO 12405系列 Title:电动道路车辆-锂离子动力电池包和系统的测试规范 Electrically propelled road vehicles —Test specification for lithium-ion traction battery packs and systems (a)振动测试,分两步: Part 1: Battery pack and system(5?200Hz),大质量,指电池组或者电池系统 Part 2: Electric/electronic devices of battery pack and system (10?2000),小质量,电子设备,或者电池系统的元件。 (b)评价标准: 无泄漏、无破裂、无起火、无爆炸;Ir:DC 100?/V,AC 500 ?/V 二、IEC 62660-2,国际电工协会颁布,时间:2010年 Title:电气公路用车的驱动用辅助锂电池.第2部分:可靠性和滥用试验 Secondary lithium-ion cells for the propulsion of electric road vehicles - Part 2: Reliability and abuse testing (a)振动测试: :SOC=100% HEV: SOC=80%

2. 3. PSD of acceleration vs. frequency Values for PSD and frequency (b)评价方法 三、SAE J2380-2013,时间:2013年修订 Title:Vibration Testing of Electric Vehicle Batteries (a)振动测试: 1.电池状态: 2.激振设备要求,,频率范围10?200Hz 四、GB/T 与GB/T 31486-2015试验方法及要求 1.电动汽车用锂离子动力蓄电池包和系统第3部分:安全性要求与测试方法 振动主要测试内容: (1)振动测试在三个方向上进行,测试从Z轴开始,然后是Y轴,最后是X轴,测试过程参照GB/ (2)每个方向的测试时间是21H,如果测试对象是两个,则可以减少到15H,如果测试对象是三个,则可以减少到12H

汽车振动分析作业习题与参考答案(更新)

1、 方波振动信号的谐波分析,00,02 (),2 T x t x t T x t T ? <

相位频谱图 1tan 0,1,3,5 n n n a n b φ -?? ===?????? ??? 2、 求周期性矩形脉冲波的复数形式的傅立叶级数,绘频谱图。 解: 数学表达式:

计算三要素: 傅立叶级数复数形式: 频谱图 00 00,0sin ,0,n x t n T A x n t n n n T ππ?=??=? ?≠-∞<<∞?? ()???? ?????≤≤≤≤--≤≤-=2 202222000 00 T t t t t t x t t T t x 偶函数 T x t a 0002=2sin 2010t n n x a n ωπ?=0 =n b 2 sin 22010t n n x a ib a X n n n n ωπ?==-=()2sin 1101012/2/02/2/102/2 /02/2/010********t n n x t in e e T x t in e T x dt e x T dt e t x T X t in t in t t t in t in t t t in T T n ωπωωωωωωω?=--?=-?=??=??=-------? ?T t x t n n x X n 0 0010002sin lim =?=→ωπ()∑ ∑ ∞-∞=∞-∞===n t in n t in n e n t n x e X t x 112sin 0 10ωωωπ

动力电池测试项目和测试标准

1.测试项目:循环特性(12 C *10Cycle): 测试方式:电池在12± 2C的环境下以的电流进行充放电循环10次,再将电池在常温下标准充放电一次 评价标准:解析结果:负极锂析出状态 2.测试项目:电池倍率放电特性测试 测试方式:池在室温下:①放电:CC下限电压;②休止10min;③充电CC/上限电 压截止④休止5min;⑤放电CC下线电压;⑥休止10min;⑦调整倍率至、 1C、2C重复③?⑥步骤。 评价标准:放电容量,维持率 3.测试项目:电池温度放电特性测试 测试方式:电池在室温下以CC/CV 满充电至上限电压,截止; 然后分别在25C、-20 C、- 10 C、0C、60C的环境下放置2小时后进行放电至下限电压。 评价标准:放电容量,维持率 4.测试项目:60C /7 天储存测试 测试方式:将电池厚度测定后在室温下进行标准充电和放电,再进行满充电,接着将电池在60± 2 C的环境中储存7天,最后在室温下放置2Hr后进行标准放电,记录储存 前后放电容量,试验完成后进行尺寸外观检查。 评价标准:残存容量》80%,外观无漏液。参考项[恢复容量》80%内阻增加比例w 25%], 厚度增加比例w 10% 5.测试项目:常温/30 天储存测试测试方式:将电池厚度测定后在室温下进行标准充电和放电, 再进行满充电,接着将电 池在常温的环境中储存30 天,最后在室温下放置进行标准放电,记录储存前后放电 容量,试验完成后进行尺寸、外观检查。 评价标准:残存容量》90%参考项[恢复容量》95%内阻增加比例w 25%] 6.测试项目:85C*4H 储存测试 测试方式:将电池厚度测定后在室温下进行标准充电和放电,再进行满充电,接着将电池在常温的环境中储存30 天,最后在室温下放置进行标准放电,记录储存前后放电容量,试验完 成后进行尺寸、外观检查。 评价标准:残存容量》90%参考项[恢复容量》95%内阻增加比例w 25%] 7.测试项目:高温高湿测试测试方式:将电池厚度测定后在室温下进行标准充电和放电,再进行满 充电,接着将电 池在60± 2 C /95%RH的环境中储存7Day,最后在室温下放置进行残存放电及回复 放电, 试验完成后进行尺寸外观检查。 评价标准:回复容量》80%外观无漏液、表面无损害。参考项[内阻增加比例w 40%] 8.测试项目:循环(特性测试测试方式:电池在室温下先进行标准充电,之后测定电池厚度,再将电池在室温下以的电流进行充放电循环500 次,充放电之间休止30min ;试验完成后进行厚度检查。 评价标准:放电容量维持率:第1次=100%第500次》80%Cmin厚度增加比例w

发动机机体振动噪声的预测方法

2008年5月M ay 2008 第29卷 第3期V o.l 29 N o .3 发动机机体振动噪声的预测方法 林 琼1 ,郝志勇1 ,贾维新1 ,刘 宏 2 (1.浙江大学机械与能源工程学院,浙江杭州310027; 2.杭州汽车发动机厂技术中心,浙江杭州310005) 摘要:采用综合多体动力学-有限元法-声学分析法的集成预测方法,对发动机机体振动噪声的预测方法进行了研究,并详细介绍了该方法的分析流程.通过多体动力学得到作用于机体上的载荷时间历程,用有限元法预测机体表面的振动,通过声学分析法预测机体表面辐射的噪声.将振动和 声学预测数据与试验数据进行比较,结果表明该方法可以准确预测机体的振动噪声水平,可用于机体的虚拟改进设计. 关键词:发动机机体;振动噪声;多体动力学;有限元法;声学仿真法 中图分类号:TN914.3 文献标志码:A 文章编号:1671-7775(2008)03-0210-04 Prediction m et hod of radiated noise by engi ne block LI N Qiong 1 ,HAO Zh i -yong 1 ,JI A W ei -x in 1 ,LIU H ong 2 (1.C ollege ofM echan i cal and E nergy Eng i neeri ng ,Zheji ang Un i versity ,H angz hou ,Zhe ji ang 310027,Ch i na ;2.H angzhou A uto m oti ve En - gi n e P l an tT echn i calC enter ,H angzhou ,Zhejiang 310005,C h i na) Abstract :The predicti o n m ethod o f sound and v i b rati o n o f the eng i n e b l o ck is descri b ed .The integ rated m e t h od co mprises the m ult-i body dyna m ic m ethod (MD M ),fi n ite ele m ent m ethod (FE M )and acoustic si m ulation m ethod (AS M ).By m ult-i body dyna m i c m ethod ,the loads that the eng i n e block is subjected can be obta i n ed ;by FE M the vibration characteristic can be predicted ;and by ASM,the radiated noise of the eng i n e block and the pressure at arbitrary po int i n the m edium can be calc u lated.The co m parison of t h e data fro m predicted quantity and that fro m the test proves that th ism et h od owns a high precision ,and thus can be used to d irect the v irtual desi g n of lo w -no ise engine b l o ck. Key w ords :eng ine b l o ck;no ise and v i b rati o n ;m u lt-i body dyna m ic m ethod ;finite e le m entm ethod ; acoustic si m u lation m ethod 收稿日期:2007-10-10 基金项目:国家自然科学基金资助项目(50575203) 作者简介:林 琼(1981 ),女,福建福州人,博士研究生(w agli n1981@hot m ai.l co m ),主要从事动力机械与车辆振动噪声控制研究. 郝志勇(1955 ),男,陕西绥德人,教授,博士生导师(h aoz y @zju .edu .cn),主要从事内燃机现代设计理论与方法、动力机械与 车辆振动噪声控制研究. 在发动机表面辐射噪声中,机体及其附件辐射噪声占有相当大的比例,而安装到机体上的薄壁件(如气门室罩、正时齿轮室盖、油底壳等)辐射的噪声也是由机体的振动激发的,所以,要降低发动机表面辐射噪声,应首先从机体结构优化入手 [1,2] .考虑 多种因素的发动机整机预测固然会得到相对准确的结果,但在有些情况下,减少每次改进的预测时间的要求可能要大于对计算精度的要求.一方面随着市 场竞争的需要,加快产品设计周期通常会给发动机厂商带来更多的收益;另一方面是设计工作通常有继承性,新的改进设计通常建立在某次较好的设计的基础上,这样,对某次设计进行快速评价就显得尤其重要.因此,提供一种既高效又能够满足一定精度的预测方法通常是发动机改进设计成功的关键. 发动机的振动噪声预测通常可以采用两种方法,一种是通过有限元模态计算得到发动机各部件的动

动力电池测试项目和测试标准

测试项目 1.测试项目:循环特性(12℃*10Cycle): 测试方式:电池在12±2℃的环境下以0、2C的电流进行充放电循环10次,再将电池在常温下标准充放电一次 评价标准:解析结果:负极锂析出状态 2.测试项目:电池倍率放电特性测试 测试方式:池在室温下:①放电:CC 0、5C-下限电压;②休止10min;③充电CC/CV0、5C-上限电压 0、05C截止④休止5min;⑤放电 CC 0、2C-下线电压; ⑥休止10min;⑦调整倍率至0、5C、1C、2C重复③~⑥步骤。 评价标准:放电容量,维持率 3.测试项目:电池温度放电特性测试 测试方式:电池在室温下以CC/CV 0、5C满充电至上限电压,0、05C截止; 然后分别在25℃、-20℃、-10℃、0℃、60℃的环境下放置2小时后进行0、2C 放电至下限电压。 评价标准:放电容量,维持率 4.测试项目:60℃/7天储存测试 测试方式:将电池厚度测定后在室温下进行标准充电与放电,再进行满充电,接着将电池在60±2℃的环境中储存7天,最后在室温下放置2Hr后进行标准放电,记 录储存前后放电容量,试验完成后进行尺寸外观检查。 评价标准:残存容量≥80%,外观无漏液。参考项[恢复容量≥80%,内阻增加比例≤25%],厚度增加比例≤10% 5.测试项目:常温/30天储存测试 测试方式:将电池厚度测定后在室温下进行标准充电与放电,再进行满充电,接着将电池在常温的环境中储存30天,最后在室温下放置进行标准放电,记录储存前后放电 容量,试验完成后进行尺寸、外观检查。 评价标准:残存容量≥90%。参考项[恢复容量≥95%,内阻增加比例≤25%] 6.测试项目:85℃*4H储存测试 测试方式:将电池厚度测定后在室温下进行标准充电与放电,再进行满充电,接着将电池在常温的环境中储存30天,最后在室温下放置进行标准放电,记录储存前后放电 容量,试验完成后进行尺寸、外观检查。 评价标准:残存容量≥90%。参考项[恢复容量≥95%,内阻增加比例≤25%] 7.测试项目:高温高湿测试 测试方式:将电池厚度测定后在室温下进行标准充电与放电,再进行满充电,接着将电池在60±2℃/95%RH的环境中储存7Day,最后在室温下放置进行0、2C残存放电 及0、2C回复放电,试验完成后进行尺寸外观检查。 评价标准:回复容量≥80%,外观无漏液、表面无损害。参考项[内阻增加比例≤40%] 8.测试项目:循环(0、5C)特性测试 测试方式:电池在室温下先进行标准充电,之后测定电池厚度,再将电池在室温下以0、5C 的电流进行充放电循环500次,充放电之间休止30min;试验完成后进行厚度 检查。 评价标准:放电容量维持率:第1次=100%,第500次≥80%Cmin;厚度增加比例≤11%(Thickness Max)。 9.测试项目:过充电(3C-4、6V)测试

汽车振动噪声(NVH)控制——汽车工业面临的新问题

汽车振动噪声(NVH)@制——汽车工业面临的新问题 黄遵国,王 彦 (东风汽车有限公司商用车技术中心,湖北武汉430056) 摘要:汽车NVH(Noise,Vibration,Harshness)特性是汽车五大重要性能之一,是汽车行业与相关汽车零部件行业关注的综合性问题。本文分析了车内振动、噪声的产生原因及传递路径,并给出了汽车主要的减振、降噪、密封零部件(如动力总成悬置、底盘村套、悬架系统、筒式减振器等)的结构形式,工作原理、发展趋势等,并展望了汽车NVH控制技术的发展前景。 关键词:汽车NVH;汽车NVH零部件;汽车密封件中图分类号:TQ 153 文献标志码:A ImprovingVehicleNVHPerformance--ANewProblemEncounteredbyAutomobileIndustry HUANG Zunguo,WANGYan (CommercialVehicleTechnologyCenter,Dongfeng MotorCo.,Ltd,Wuhan430056,China) Abstract:NVH is one ofthefivemostimportantcharacteristicsofvehiclewhichhasbeengot muchattention byauto‘ mobileindustry.The reason andtransmissionpathofvehicleNVHwasanalyzed in thepaper.Alsothe structure and oper— ating principleofsomesubsystemforoptimizingvehicleNVHperformancewerepresented,such as power trainmount, chassisbush,and suspension systemetc.Finally,thefutureofoptimizingNVHtechnologywascommented. Key words:VehicleNVH,NVHsubsystem。Sealingunit 汽车NVH是指在汽车驾乘过程中,驾乘人员感受到的噪声(Noise)、振动(Vibration)和声振粗糙度(Harshness)。由于以上三者是同时出现且密不可分的,因此常把它们放在一起进行研究,其中噪声的频率范围为30Hz一-40kHz,主要指驾乘人员听到的车内噪声。振动的频率范围为1~200 Hz, 主要是驾乘人员感受到的来自于转向盘、地板和座椅的振动。声振粗糙度是指噪声和振动的品质,是描述人体对振动和噪声的主观感受的指标,不能直接用客观测量方法来度量。由于声振粗糙度描述的是振动和噪声使人不舒适的感觉,因此又称Harsh-ness为不平顺性,又因为声振粗糙度经常用来描述冲击激励产生的使人极不舒适的瞬态响应,因此也称Harshness为冲击特性。 车内振动主要来自于2个方面,其一是由动力总成振动向车内的传递;其二是由路面激励通过轮胎向车内的传递。 车内噪声通常也来自2个方面,其一是由动力总成及附件噪声、轮胎噪声、风噪声等空气噪声向车内的传递;其二是由底盘、车身等结构件振动传递到车厢而引起的结构噪声。如图1所示,由车内振动和噪声的传递路径可知,振动问题和噪声问题往往是耦合在一起的。 由于振动和噪声源往往无法改变或很难在短时间内进行优化改进,因此在一款新车型的开发过程中,工程人员往往通过设计优化NVH零部件来控 发动机激动}r.1动力总成振动卜————叫悬J霞系统 五亟卜——趣圃I 孰挫 k——_叫主塑些!l I!堕堡垫l 圈1车辆振动噪声传递路径 制振动和噪声的传递路径,从而实现对整车NVH目标的控制。 NVH零部件通常分为减振产品和降噪产品两大类。减振产品主要包括橡胶减振产品、弹簧阻尼减振产品,其中,橡胶减振产品在车内的分布最为广泛,用于动力总成、车身、底盘等各类结构件之间的弹性连接和缓冲。弹簧阻尼减振器主要包括各类悬架弹簧及液压筒式减振器,轮胎和车身的弹性连接起到阻尼的作用。 降噪产品主要包括隔音吸音产品(通常简称为隔音产品)和密封产品,隔音产品涵盖范围很广,主要分布于发动机舱、乘员厢、行李厢和底盘,其中顶棚、主地毯等在内的大部分内饰件同时也是车内噪声控制的重要零部件。因此,在NVH领域往往被作为隔音产品进行考虑。密封产品主要是指各类门、窗密封条,其目的是通过密封来隔绝空气噪声的 传递。如图2所示。 《新技术新工艺》?数字技术与机械加工工艺装备 2011年 第7期 ?73? ;墓Ik 塑丽

LMS测试动力总成悬置系统振动与噪声的流程

LMS测试动力总成悬置系统振动与噪声 一.测试前期准备工作,如下表1。 A.注意悬上悬下点的选取,若取不对,悬上悬下点的加速度大致相等, 隔振率为0。 B.贴传感器时避免高温件和旋转件,且线用扎带固定好,以防损坏传 感器和线。 C.传感器方向应尽量与汽车坐标系一致(不要斜着贴传感器)。 D.应给传感器线留有活动的余量,尤其后拉杆运动量较大。 E.若电脑Measure界面上显示某三个通道超量程,应检查对应信号线 与传感器和LMS的接口是否松动,。 F.试验前检查传感器是否松动或者脱落,且在测试过程过程中一定要 通过LMS实时观测各个悬置主动端的加速度幅值、各个悬置的隔振率、各个悬置主动端X方向的加速度幅值,若传感器所测值太小,说明传感器脱落。 G.2WOT,3WOT,原地升速三种工况最后测,因为其振动最大,且测完一 种工况,应停车冷却和检查传感器是否松动。 H.测AC ON 工况时,应等空调运转稳定(鼓风机噪声较大)再开始测。 I.补测时应同时补测悬上悬下作为一组,不能只补测悬上点或悬下点。 J.LMS测试模态时,需要对力信号加窗,并且注意力锤的锤头是否装反了(可以通过敲击物体观察力信号的大小判定)。 K.由于整车测试传感器连接线数目比较多,为了防止线之间相互扰乱,需要控制好传感器连接线与LMS通道之间的距离。 三.软件设置中注意事项 A. 一定要勾选Overall和RMS值, 并设定分析阶次(2;4;6;8)。 B. LMS测试发动转速时,为了获得相对平稳的转速信号,可以将齿数设 为在转速追踪项中设置跳跃57个齿(华晨鑫源测试时数值分别是1和34)。

C. LMS测试驾驶员右耳噪声时,需要对噪声信号进行A加权。 D. LMS测试若干组振动信号,通过比较若干组振动信号的相关性判定测 试结果是否合理,判断传感器是否松动或脱落。 E. 怠速、Key on/off工况时间设定为20s,间隔(Key on/off工况不同 组测试时,从点击测量到点火的时间要相近,并等待转速稳定后再熄灭发动机);巡航工况时间设定20s,间隔;原地升速、2 Gear WOT、3Gear WOT工况设定转速追踪(不用触发)分别设为600-5000rpm、1200-5000rpm、1500-5000rpm(若不小心设置成时间,则需要提取转速,再对时域后处理)。 四.数据后处理注意事项 A.Origin处理数据时,两人要确定同一模板(包括图形大小,字体, 线条,颜色,命名等)。 B.选用数据时,要同时选用一组数据,即主动端和被动端要是同一次 测试的结果,因为横坐标时间或转速要一致,尤其需要算隔振率时。 C.若把需要用转速追踪的工况设置成时间,则需要提取转速,并进行 时域后处理。 D.计算隔振率时,若主动端和被动端由于客观原因选用的不是同一组 数据时(横坐标不一致),则用Matlab进行插值()处理。 对LMS中使用了的数据进行标记(use)。 E.

锂电池第一部强制性标准GB31241

国内颁布第一部有关锂离子电池安全性的强制性标准 GB31241 中国做为全世界锂离子电池的第一生产国同时也是最大消费国之一,但却一直没有专门的强制性国家标准。无论是GB/T 18287-2013还是CIAPS0001-2014 《USB接口类移动电源》,这些都属于国家推荐标准或行业标准,对锂离子电池的制成并没强制性的约束。近日国家标准化委员会颁布了GB31241-2014《便携式电子产品用锂离子电池和电池组安全要求》,该电池检测认证标准是国内第一部关于锂离子电池安全性的强制性标准,并定于2015.8.1.起正式实施。 (图1:截自国家标准化管理委员会2014年第27号中国国家标准公告) GB31241-2014《便携式电子产品用锂离子电池和电池组安全要求》主要是针对不超过18kg 的预定可由使用人员经常携带的移动式电子产品,主要示例如下: (图2: 截自《便携式电子产品用锂离子电池和电池组安全要求》(报批稿)) 与GB/T 18287-2013等标准相比,GB31241-2014更关注锂离子电池的安全性,除了GB/T18287要求的外部短路、过充、过放、低气压、温度循环、振动等测试项目外,还借签了IEC62133、UL1642及UL2054等国外标准的要求,增加了挤压测试、燃烧喷射、洗涤及阻燃测试等。与已有的GB/T 18287甚至IEC62133:2012相比,新国标在测试要求上更加严苛。具体测试项目如下:

电池型式试验项目电池组型式试验项目保护电路型式试验电池容量测试低气压过压充电保护常温外部短路温度循环过流充电保护高温外部短路振动欠压放电保护过充电加速度冲击过载保护 强制放电跌落短路保护 低气压应力消除耐高压 温度循环高温充电电压控制振动洗涤充电电流控制加速度冲击阻燃要求放电电压控制跌落过压充电放电电流控制 挤压过流充电充放电温度控制重物冲击欠压充电