FCC汽油重馏分的催化裂化和热裂化产物组成的研究

石油学报(石油加工)

2006年6月 AC TA PE T ROLEI SINICA(PE T ROLEUM PROCESSING S ECT ION) 第22卷第3期 文章编号:1001-8719(2006)03-0046-08

FCC汽油重馏分的催化裂化和热裂化

产物组成的研究

STUDY ON THE C OMPOSITI ONS OF PRODUCTS FR OM CATALYTIC

C RAC KING AN

D THERMAL CRACKING FOR HEAVY FRACTIONS

OF FC C GAS OLINE

叶宗君,许友好,汪燮卿

YE Zong-jun,XU You-hao,WANG Xie-qing

(中国石化石油化工科学研究院,北京100083)

(Research In stitu te o f Petro leum P rocessin g,S INOP EC,B eijing100083,Ch ina)

摘要:以FCC汽油重馏分为原料,分别在惰性石英砂及酸性催化剂上,反应温度为300~700℃,在小型固定流化床上进行热裂化和催化裂化实验。结果表明,F CC汽油重馏分的热裂化起始反应温度为525℃左右。在催化裂化实验中,当反应温度为300~500℃时,FCC汽油重馏分催化裂化所得的干气100%由单分子裂化反应所产生;525℃时93%的干气由单分子裂化反应产生;550℃时63%的干气由单分子裂化反应产生;反应温度高于600℃时,干气几乎100%由热裂化反应所产生。单分子裂化反应所产生的干气组成中,按体积分数大小的顺序依次为C2H4、CH4、H2和C2H6。而热裂化反应所产生的干气组成中,CH4体积分数最高,约占50%,其次为H2,然后依次为C2H4、C2H6。当反应温度为300~600℃时,FCC汽油重馏分催化裂化所得的液化气80%~100%由催化裂化反应所产生,其主要组成为C3H6、i C4H10和C3H8,而热裂化液化气的主要组分为C3H6、i C4H8和C3H8。

关 键 词:FCC汽油重馏分;催化裂化;热裂化;反应机理;干气;液化气

中图分类号:T E624 文献标识码:A

A bstract:With the heavy fractio n of FCC naphtha as feedsto ck,the experiments w ere conducted

in a fix ed-fluidized bed(FFB)reacto r ove r ine rt quartz sand and acidic catalyst respectively at the tempe ratures o f300-700℃.The experimental results sho wed that the starting temperature fo r thermal cracking reaction of heavy fractions o f FCC naphtha w as about525℃.

Under the conditio ns of cataly tic cracking reactio n,the dry gas w as entirely attributed to the reactio n of mo nom olecular cracking at temperatures o f300-500℃,and about93%of the dry gas at525℃,and abo ut63%of the dry g as at550℃,but100%dry g as w as attributed to the thermal cracking reactio n at the reaction tem perature higher than600℃.The volume fractions of the com ponents produced by m ono molecular cracking reaction in dry g as w as in the o rder o f φ(C2H4)>φ(CH4)>φ(H2)>φ(C2H6),w hich w as entirely different fro m the order o f com po nents in dry g as fo rmed by thermal cracking reactio n ove r the quartz sand.For thermal cracking,the o rder w asφ(CH4)>φ(H2)>φ(C2H4)>φ(C2H6).Abo ut80%-100%of LPG w as produced by cataly tic cracking reaction at temperatures of300-600℃,and its main com po nents w ere C3H6,i C4H10and C3H8.But fo r thermal cracking,the main components o f LPG w ere C3H6,i C4H8and C3H8.

收稿日期:2005-05-30

通讯联系人:叶宗君

Key words :heavy fraction of FCC gaso line ;cataly tic cracking ;thermal cracking ;reactio n mechanism ;dry gas ;liquefied petroleum g as (LPG )

1933年,Rice [1-3]等提出烃类的热裂化反应遵循自由基链反应机理。最初,该反应机理仅局限于预测如乙烷、丙烷等小分子烷烃的热裂化反应的产物组成。在此基础上,又引入异构化和加成等反应,于是自由基链反应机理便广泛地应用于烃类的热裂化反应产物的预测和解释,而其中H 2、C 1和C 2等小分子也逐渐被认为是热裂化反应的特征产物。

烃类的催化裂化反应遵循正碳离子反应机理,即经典的三配位正碳离子(双分子)反应机理和非经典的五配位正碳离子(单分子)反应机理。1949年,G reensfelder 和Thom as [4,5]等提出了经典的三配位正碳离子反应机理。该机理在探讨酸性催化裂化反应机理中被广泛接受并得到大量引用。1984年,Haag 和Dessau 等[6-8]研究了在较低的反应温度下正己烷和3-甲基戊烷等烷烃在酸性催化剂上的反应,发现在催化裂化反应条件下也可以产生H 2、C 1和C 2等小分子。由此,H aag 将Olah [9]所提出的烃类在液体强酸上的反应机理应用于石油化学,从而提出了非经典的五配位正碳离子反应机理。该机理在近20年里已经得到普遍接受和频繁引用。

由此而引出一个问题,即催化裂化反应过程中所产生的H 2、C 1和C 2等小分子究竟是由热裂化反应生成的,还是由催化裂化反应生成的,或者是由热裂化反应和催化裂化反应共同生成的 如果是热裂化反应和催化裂化反应共同生成的,那么能否区分热裂化反应和催化裂化反应各自的影响程度,以便控制干气的产生。另外,热裂化反应和催化裂化反应不仅影响H 2、C 1和C 2等小分子的生成,而且也会影响较大分子的生成,所以选用较小的烷烃(如正己烷和3-甲基戊烷)作为反应物难以研究C 3以上分子的生成规律。为了更加全面地探讨热裂化反应和催化裂化反应的规律,选用FCC 汽油重馏分作为反应物是较为合适的。

笔者以FCC 汽油重馏分为原料,分别在石英砂上进行热裂化反应和在酸性催化剂上进行催化裂化反应。目的是研究FCC 汽油重馏分在催化裂化过程中所产生干气的组成,并与热裂化过程中所产生干气的组成比较,从而了解热裂化和单分子裂化反应的差异。另外,笔者还考察了单分子裂化反应对H 2、C 1和C 2等小分子的生成规律及C 3以上组分生成规律的影响。

1 实验部分

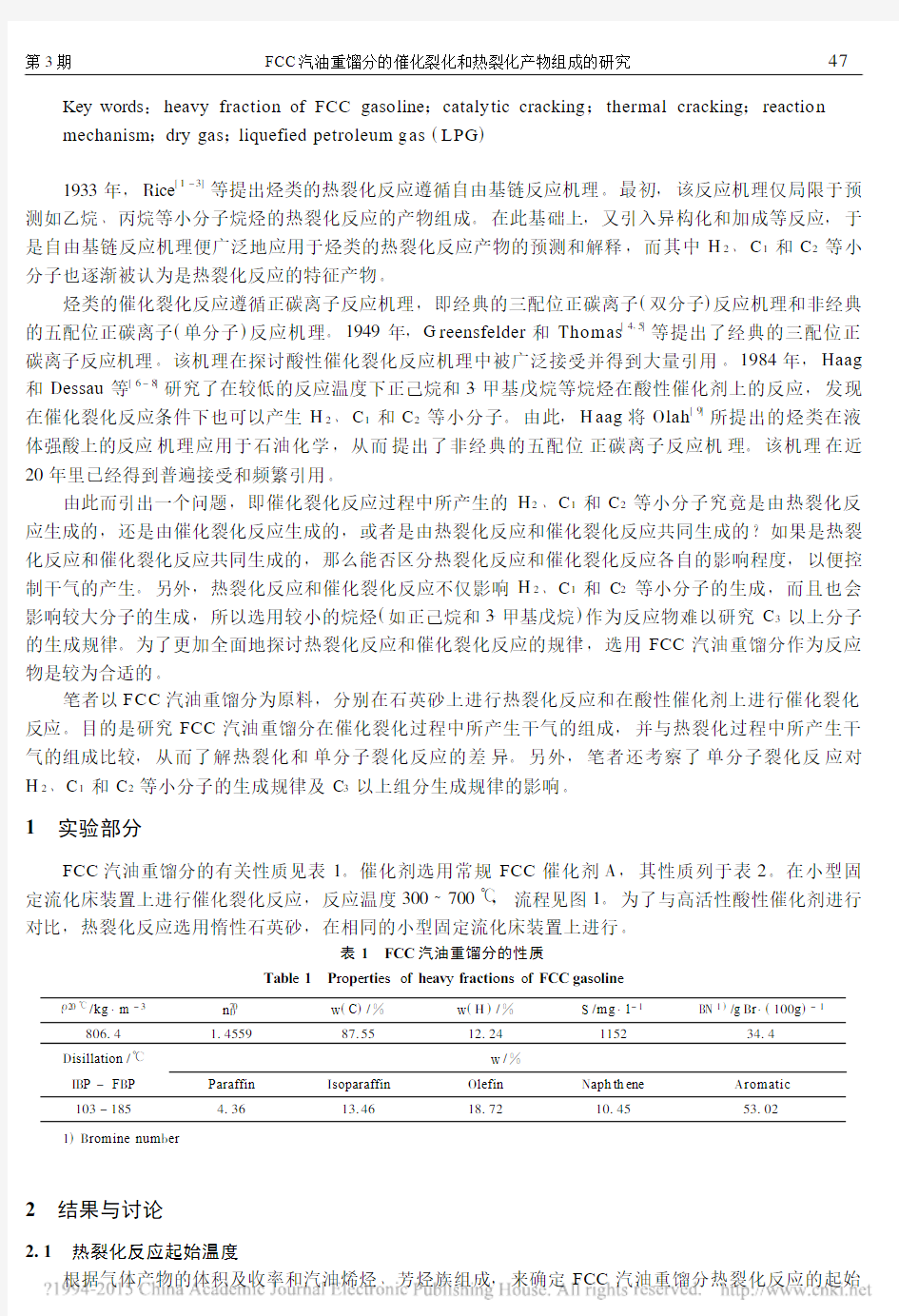

FCC 汽油重馏分的有关性质见表1。催化剂选用常规FCC 催化剂A ,其性质列于表2。在小型固定流化床装置上进行催化裂化反应,反应温度300~700℃,流程见图1。为了与高活性酸性催化剂进行对比,热裂化反应选用惰性石英砂,在相同的小型固定流化床装置上进行。

表1 FCC 汽油重馏分的性质

Table 1 Properties of heavy fractions of FCC gasoline

ρ

20℃/kg m -3

n 70D w (C )/%w (H )/%S /mg l -1

BN 1)/g Br (100g )-1

806.4 1.4559

87.55

12.24

1152

34.4

Disillation /℃IBP -FBP w /%

Paraffin Isoparaffin Olefin Naph th ene Aromatic 103-185

4.36

13.46

18.72

10.45

53.02

1)Bromine number

2 结果与讨论

2.1 热裂化反应起始温度

根据气体产物的体积及收率和汽油烯烃、芳烃族组成,来确定FCC 汽油重馏分热裂化反应的起始

47

第3期 FCC 汽油重馏分的催化裂化和热裂化产物组成的研究

温度。实验结果表明,当反应温度500℃时,干气和液化气收率之和不大于0.01%(质量分数),气体产物体积少于10ml;当反应温度525℃时,干气和液化气收率之和为0.15%,气体产物体积103ml,两者相比可以发现,525℃时的气体收率增加了15倍,气体体积增加10倍以上。这些数据表明,当反应温度低于500℃时,FCC汽油重馏分热裂化反应的影响是可以忽略的;当反应温度高于500℃时,应该考虑FCC汽油重馏分热裂化反应的影响。

表2 FCC催化剂C at A的性质

Table2 Properties of the catalytic cracking catalyst Cat A

Zeolite ty pe w(Al2O3)/%w(Na2O)/%w(Re2O3)/%V P/ml g-1ρABD1)/g cm-3 YP53.70.11 1.90.1910.74

w1)/%

0-20μm0-40μm0-80μm0-105μm0-149μm Average particle

size

/μm

1.515.656.974.690.47

2.5

Aging conditions of Cat A:800℃,16h,M icro-activity62;1)Apparent bulk density

1)Particle dis trib ution

图1 小型固定流化床装置示意图

Fig.1 The schematic diagram of fixed fluidized bed reactor

1—Oxygen;2—Compressed air;3—W ater tank;4—Feed pu mp;5—W ater pump;6—Heater;7—Cooler;

8—Reactor;9,10,11—1#,2#,3#Oil receiver;12,13—Cooler;14—Cracking gas;15—Fuel gas;16—Sample

图2为热裂化反应液体产物中烯烃和芳烃质量分数随反应温度的变化。由图2可见,当反应温度低于525℃时,烯烃的质量分数与原料中的烯烃质量分数相近;当反应温度在525~575℃之间时,烯烃的质量分数有所增加;当反应温度高于575℃时,烯烃的质量分数则快速地减小。芳烃的质量分数变化与烯烃相反,当反应温度低于575℃时,芳烃的质量分数与原料中的相近;当反应温度高于575℃时,芳烃的质量分数快速增加。

由图2还可以看出,FCC汽油重馏分发生明显热裂化反应的温度大致在525℃以上。由于要着重考察气体产物的变化,特别是H2、C1和C2等小分子的变化,为减小或避免分析和实验误差,因此将FCC汽油重馏分热裂化反应的起始温度确定为525℃。

2.2 气体产物收率的变化

图3为FCC汽油重馏分热裂化和催化裂化的干气收率随反应温度的变化。由图3可见,当反应温度为350℃时,催化裂化的干气收率为0.04%,随着反应温度升高,干气收率逐渐增加,450℃和48 石油学报(石油加工) 第22卷

500℃时分别为0.19%和0.50%,说明低温下FCC 汽油重馏分也可以进行催化裂化反应,到500℃时催化裂化反应已十分明显。当反应温度低于500℃时,热裂化的干气收率不大于0.001%,由此可以推测,反应温度低于500℃时,FCC 汽油重馏分在酸性催化剂上反应生成的干气100%由单分子裂化反应所致

。

图2 热裂化反应液体产物中烯烃和芳烃

质量分数随反应温度(θ)的变化

Fig.2 Mass fractions of the olef ins and aromatics in liquid pro ducts vs the reaction temperature (θ)

(1)w (Olefins );(2)w (A romatics

)

图3 FC C 汽油重馏分催化裂化和热裂化反应中

干气收率(y )随反应温度(θ)的变化Fig.3 Dry gas yield (y )vs the reaction temperature (θ)for catalytic and thermal cracking

of heavy fractions of F CC gasoline

(1)y for catalytic cracking ;(2)y fo r thermal cracking ;(3)The ratio of dry gas yield of catalytic cracking

to th ermal cracking (y C /y T )

如图3所示,当反应温度为500℃时,催化裂化与热裂化干气收率之比为500;当反应温度为525℃和550℃时,两者之比分别为14.8和2.7,由此可估算出单分子裂化反应对干气收率的贡献。当反应温度为500℃时,干气几乎100%是由单分子裂化反应产生的,525℃和550℃时,分别有93%和63%的干气来自于单分子裂化反应。当反应温度升至575℃和600℃时,催化裂化和热裂化的干气收率之比分别降至1.4和1.0,由此计算出分别仅有29%和1%干气由单分子裂化反应所产生,这说明当反应温度高于600℃时,FCC 汽油重馏分催化裂化反应生成的干气100%由热裂化所致。可见,反应温度对干气生成机理的影响很大。 图4为FCC 汽油重馏分热裂化和催化裂化反应的液化气收率随反应温度的变化。由图4可见,反应温度升高,液化气收率增加;催化裂化和热裂化的液化气收率之比迅速减小。由图4数据可以估算出,当反应温度为500℃和525℃时,几乎100%的液化气由催化裂化反应所产生,550℃时为94%,575℃和600℃时分别为86%和79%;650℃时催化裂化和热裂化的液化气收率之比为2.58,说明仍有61%液化气由催化裂化反应产生。可见,反应温度对液化气生成的影响较小

。

图4 FCC 汽油重馏分催化裂化和热裂化反应中

液化气收率(y ′)随反应温度(θ)的变化Fig.4 LPG yield (y ′)vs the reaction temperature (θ)for catalytic and thermal cracking of heavy fractions of FCC gasoline

(1)y ′for catalytic cracking ;(2)y ′for thermal cracking ;

(3)The ratio of LPG yield of cataly tic cracking

to th ermal crackin g (y ′C /y ′T )

总之,当反应温度低于525℃时,FCC 汽油重馏分在酸性催化剂上反应生成的干气中90%以上由

49

第3期 FCC 汽油重馏分的催化裂化和热裂化产物组成的研究

单分子裂化反应产生,高于600℃时100%由热裂化产生;当反应温度低于600℃时,液化气主要由催化裂化反应所产生。由此认为,研究单分子裂化反应干气组分变化规律的适宜温度为不高于525℃,研究其液化气组分变化规律的适宜温度为不高于600℃。

2.3 气体产物的组成

2.3.1 干气的组成

FCC汽油重馏分热裂化和催化裂化干气的组成见表3。由表3可以看出,单分子裂化反应的干气中,各组分按体积分数的大小顺序依次为φ(C2H4)>φ(CH4)>φ(H2)>φ(C2H6)(个别低温除外);热裂化干气中,各组分按体积分数的大小顺序依次为φ(CH4)>φ(H2)>φ(C2H4)>φ(C2H6)。可见两种反应机理生成的干气组成具有明显的差异。

C H4体积分数随反应温度的变化规律也截然相反。热裂化反应产生的CH4体积分数随反应温度升高而增加,而单分子裂化反应产生的C H4体积分数随反应温度升高而减少[10]。在相同的反应温度下,热裂化反应产生的CH4体积分数明显高于单分子裂化反应。当反应温度为525℃时,热裂化反应CH4体积分数为44.88%,是相同反应温度下单分子裂化反应的CH4体积分数的1.6倍,此时热裂化反应比单分子裂化反应对CH4体积分数的影响大,因此,525℃时催化裂化的C H4体积分数反而高于500℃时C H4体积分数。

表3 FCC汽油重馏分的催化裂化和热裂化反应结果

Table3 The experimental results produced from heavy fractions of FC C

gasoline on catalytic and therm al cracking

Reactionθ/℃

φ1)/%

H2CH4C2H6C2H4

φ(H2)/φ(CH4)

C atalytic cracking 35041.9342.38 4.3611.340.9894 40033.1436.08 5.1525.630.9185 45020.2529.817.3042.640.6793 50016.1927.178.3948.250.5960 52515.8830.178.7945.160.5262

T hermal cracking 52536.2544.887.8411.020.8077 55028.6745.9511.3614.030.6239 57522.8546.2613.7717.110.4939 60019.0247.3814.6618.940.4014 65017.8349.2513.0319.890.3620

Reactionθ/℃

φ′2)/%

C3H8C3H6i C4H10n C4H10i C4H8n C4H8C4H6

Catalytic cracking 350 4.5155.9225.82 1.01 4.96 2.030.00 4008.9849.4328.38 2.00 4.35 1.890.00 45011.8539.0533.48 3.44 4.11 2.180.00 50012.3536.9034.48 4.21 3.04 2.550.00 52512.9037.2032.03 4.30 3.83 2.950.00 55013.1138.9129.10 4.36 4.11 3.070.01 57513.3639.4528.02 4.50 4.55 3.110.01

T hermal cracking 525 4.0463.71 5.62-15.11 4.040.17 550 6.0258.26 4.830.3915.78 4.770.56 575 6.1357.58 3.240.4116.24 5.360.79 6008.6356.03 2.810.5614.56 5.28 1.79 6508.6557.73 1.360.4513.35 5.03 4.01

1)Volu me fraction of com ponents in dry gas;2)Volume fraction of components in LPG

50 石油学报(石油加工) 第22卷

在相同的反应温度下,单分子裂化干气中的C 2H 4体积分数远大于热裂化的,如525℃时单分子裂化C 2H 4体积分数为45.16%,热裂化仅为11.02%,可见单分子裂化反应比自由基链反应更容易生成C 2H 4。此外,两者C 2H 4体积分数随反应温度的变化规律也不同,当反应温度高于500℃时,热裂化所产生的C 2H 4体积分数随反应温度升高而增加,而单分子裂化所产生的C 2H 4体积分数随反应温度升高而减小。由此推测,反应温度越低,单分子裂化产生的C 2H 4体积分数越大,但实际上在较低的反应温度下,C 2H 4体积分数反而更低。对此合理的解释可能是,低反应温度时,C 2H 4发生了齐聚反应;当反应温度高于400℃时,C 2H 4的齐聚反应大大减少,C 2H 4体积分数明显增加。当反应温度低于400℃时,C 3H 6和C 4H 8体积分数明显偏高,说明C 2H 4的齐聚反应的主要产物为C 3H 6和C 4H 8

[11,12]

。

低温更有利于产生H 2[10,17]

。随着反应温度升高,热裂化和单分子裂化干气中的H 2体积分数都减少,φ(H 2)/φ(CH 4)也随之减小,由此推测,无论是单分子裂化还是热反应,反应温度对H 2体积分数的影响是相同的。与之相反,随着反应温度的升高,C 2H 6体积分数均增加,说明高温不仅有利于单分子裂化反应产生C 2H 6,而且同样也有利于热裂化生成C 2H 6。

2.3.2 液化气的组成

由表3液化气的组成可以看出,热裂化液化气的主要组分为C 3H 6、i C 4H 8和C 3H 8,而催化裂化液化气的主要组分为C 3H 6、i C 4H 10和C 3H 8,可见,在催化剂A 上i C 4H 8很容易发生氢转移反应而生成i C 4H 10。热裂化C 3H 6的选择性高于催化裂化,当反应温度为525和550℃时,热裂化C 3H 6体积分数分别为63.71%和58.26%,相应催化裂化的C 3H 6体积分数仅为37.20%和38.91%,这说明在热裂化反应过程中有较多β位自由基产生[13]。

当反应温度高于600℃时,热裂化C 3H 6体积分数减小,低于600℃时则增加,即600℃时热裂化C 3H 6体积分数出现极小值。催化裂化C 3H 6体积分数随温度的变化与之类似。在低转化率下烷烃催化裂化的C 4选择性高于C 3[14,15]

,与表3中C 3选择性明显高于C 4不大相符,由此推断,C 3H 6不可能是烷烃质子化后裂化反应的产物,而是烯烃质子化而生成三配位正碳离子的裂化反应产物[16]。当反应温度高于500℃时,单分子裂化几率增加,则催化裂化液化气中C 3组分增加[17]。

热裂化得到的C 3H 8体积分数随温度的升高也增加,但低于催化裂化的C 3H 8。当反应温度为525℃时,热裂化C 3H 8体积分数仅为催化裂化的1/3。催化裂化的C 3H 8体积分数随反应温度的升高而增加,说明C 3H 8生成途径部分来自于单分子裂化的反应[17]。由此也说明低温不利于单分子裂化产生C 3H 8。n C 4H 10与之类似。

反应温度升高,热裂化i C 4H 10体积分数则明显减小,i C 4H 8和n C 4H 8的体积分数先增加后减小,C 3H 8和干气中的CH 4体积分数趋向增加,说明在较高反应温度下,C 4组分进一步参与了热裂化反应,并且其主要产物为C 3和干气中的CH 4。热裂化i C 4H 8体积分数是i C 4H 10的3~10倍。当反应温度低于500℃时,催化裂化i C 4H 10体积分数增加,高于500℃时i C 4H 10体积分数减小;与此相反,i C 4H 8体积分数随反应温度的变化则是先减少后增加;i C 4H 10体积分数是i C 4H 8的5~10倍。以上数据说明,在催化剂A 上,大部分i C 4H 8转化为i C 4H 10,这证实了氢转移反应和骨架异构反应是催化裂化的主要反应。当反应温度高于500℃时,催化裂化i C 4H 10体积分数随温度升高而减小,而i C 4H 8和n C 4H 8体积分数却随之增加,这说明氢转移反应几率减小,而β位断裂反应几率增加。

催化裂化C 4H 6体积分数几乎为零;而热裂化C 4H 6体积分数随反应温度升高而增加,当反应温度低于600℃时,其体积分数不大于1.0%,650℃时其体积分数为4.01%,可见丁二烯是典型的高温热裂化产物。2.3.3 汽油馏分的族组成

汽油馏分中烯烃和芳烃质量分数随反应温度的变化见图5。由图5可以看出,催化裂化烯烃质量分数明显低于热裂化。当反应温度低于525℃时,催化裂化烯烃约为热裂化的60%;高于525℃时进一步减小至50%。当反应温度为500℃时,催化裂化烯烃质量分数减少到10%,而500~525℃之间的烯烃质量分数随反应温度升高而增加。对此合理的解释是热裂化的参与使汽油馏分中烯烃含量有所增加。如

51

第3期 FCC 汽油重馏分的催化裂化和热裂化产物组成的研究

图5所示,当反应温度为500~575℃时,热裂化烯烃质量分数随反应温度升高而有所增加。

从图5也可以看出,当反应温度高于500℃时,催化裂化芳烃质量分数高于热裂化的,说明在催化剂A上烯烃通过氢转移反应在较低的反应温度下就可以生成芳烃。

汽油馏分中异构烷烃和环烷烃质量分数随反应温度的变化见图6。由图6可以看出,当反应温度低于600℃时,催化裂化异构烷烃质量分数明显高于热裂化;低于525℃时催化裂化异构烷烃质量分数随

反应温度升高而增加,高于525℃时则相反;环烷烃质量分数随反应温度升高先增加后减小

。

图5 汽油馏分中烯烃和芳烃质量分数

随反应温度的变化

Fig.5 Mass fractions of the olef ins and aromatics in gasoline fraction vs the reaction temperature (1),(3)Cataly tic cracking;(2),(4)Thermal

cracking

图6 汽油馏分中异构烷烃和环烷烃质量分数

随反应温度的变化

Fig.6 Mass fractions of the isoparaffins and naphthenes in gasoline fraction vs the reaction temperature

(1),(3)Cataly tic cracking;(2),(4)Thermal crackin g

总之,低烯烃、高异构烷烃是FCC汽油重馏分催化裂化汽油族组成的特点。在较低的反应温度下, FCC汽油重馏分在催化剂A上有明显的反应,氢转移反应容易使烯烃进一步转化生成异构烷烃和芳烃;烯烃质量分数在500~525℃间有波动。当反应温度高于600℃时,FCC汽油重馏分的催化裂化和热裂化环烷烃、烯烃含量均明显降低,而芳烃含量则明显增加,说明大量环烷烃、烯烃转化成芳烃。

3 结 论

(1)FCC汽油重馏分在惰性石英砂上反应生成的气体产物收率和汽油馏分中烯烃含量等数据表明,热裂化反应起始温度为525℃;其干气中各组分按体积分数的大小顺序依次为φ(C H4)>φ(H2)>φ(C2H4)>φ(C2H6)。反应温度升高,φ(CH4)、φ(C2H4)和φ(C2H6)增加,φ(H2)减小,φ(H2)/φ(C H4)快速减小。热裂化液化气中的主要组分为C3H6、i C4H8和C3H8。

(2)当反应温度低于500℃时,FCC汽油重馏分在催化剂A上反应生成的干气100%是由单分子裂化反应所产生,525℃时93%干气由单分子反应所产生,550℃时63%干气由单分子反应所产生,575℃时29%干气由单分子反应所产生的;高于600℃时,其干气几乎100%由热裂化反应所产生。

(3)FCC汽油重馏分在催化剂A上单分子裂化反应所产生的干气组成按体积分数的大小顺序依次为φ(C2H4)>φ(CH4)>φ(H2)>φ(C2H6)。反应温度升高,φ(CH4)和φ(H2)减小,φ(C2H4)、φ(C2H6)增加。

(4)当反应温度低于525℃时,FCC汽油重馏分在催化剂A上反应生成的液化气100%由催化裂化反应所产生,550、575和600℃时分别为94%、86%和79%,650℃时仍有60%液化气来自于催化裂化反应。

(5)催化裂化液化气的主要组分为C3H6、i C4H10和C3H8。单分子裂化反应几率增加有利于C3和n C4H10体积分数的增加;β断裂反应几率增加,C4H8体积分数增加;氢转移反应几率降低,i C4H10体52 石油学报(石油加工) 第22卷

积分数减小。催化裂化液化气中的C 3和C 4烷烃的体积分数明显高于相同反应温度下的热裂化,热裂化C 3H 6和i C 4H 8等烯烃则明显高于相同反应温度下的催化裂化。

(6)催化裂化汽油馏分中烯烃质量分数随温度升高而减小,500~525℃之间有波动;异构烷烃和芳烃质量分数高于热裂化的。

参考文献:

[1]Rice F O.T he ther mal decomposition o f o rg anic compounds f rom the standpoint of free radicals ⅢT he calculation of the

products fo rmed from par affin hy drocarbo ns [J ].J Am Chem Soc ,1933,55(7):3035-3040.

[2]Rice F O ,Her zfeld K F.T he thermal decomposition of o rg anic com pounds fr om the standpo int of f ree radicals ⅣT he

mechanism of some chain reactio ns [J ].J A m Chem Soc ,1934,56(2):284-289.

[3]Ko ssiako ff A ,Rice F O.T hermal decom po sition of hy drocarbo ns ,resonance stabiliza tion and iso me rizatio n o f free

radicals [J ].J A m Chem Soc ,1943,65(4):590-594.

[4]G reensfelder B S ,V oge H H ,Go od G M.Catalytic and ther mal cracking o f pure hydro carbons mechanisms o f reactio n

[J ].Ind Eng Chem ,1949,41(11):2573-2584.

[5]T homa s C L.Chemistry of cracking catalysts [J ].Ind Eng Chem ,1949,41(11):2564-2573.

[6]H aag W O ,Dessau R M .Duality o f mechanism fo r acid -cataly zed par affin cracking [A ].P ro ceedings of the 8th

Internatio nal Co ng re ss on Cataly sis [C ].Dechema ,Berlin :1984.Ⅱ305-Ⅱ316.

[7]H aag W O ,Dessau R M ,Lag o R M.K inetics and mechanism of par affin cracking with zeo lite catalysts [J ].Stud Surf

Sci Ca tal ,1991,60(3):255-265.

[8]K otr el S ,K nozinger H ,Gates B C.T he Haag -Dessau mechanism o f pr otoly tic cr acking o f a lkanes [J ].M icr oporo us and

M esoporo us M a te rials ,2000,35-36:11-20.

[9]Olah G A.T he g ene ral co ncept and structure of carbocations based o n diffe rentiatio n of t rivalent (classical )carbenium

io ns fro m three -cente r bo und penta -of tetracoo rdinated (nonclassical )ca rbo nium ions.Ro le o f carbocatio ns in

electro philic reactions [J ].J A m Chem So c ,1972,94(3):808-820.

[10]X u Y H ,W ang X Q.Study on reaction mechanism for cracking FCC g asoline on acid ca taly st [J ].China Pet roleum

Pro ce ssing and Petr ochemical T echno lo gy ,2004,(1):23-28.

[11]G ro otjans J ,V anry sselber ghe V ,Ve rmeir en W.Integr atio n of the to tal pe trochemicals ———UO P o lefins co nv ersio n

pr ocess into a naphtha steam cr acker facility [J ].Cataly sis T oday ,2005,106(1-4):57-61.

[12]W ojciecho wski B W ,Corma A.Cataly tic Cracking Cataly sts ,Chemistry and Kinetics [M ].N ew Yo rk :M arcel Dekker

I nc ,1986.153.

[13]O lah G A.Hy droca rbo n Chemistry [M ].Second edition.W iley Interscience ,2003.33.

[14]T io ng S S.A cid -cataly zed cracking of pa raffinic hydro carbons 1Discussio n of e xisting mechanism s and pro po sal o f a

new mechanism [J ].Ind Eng Chem Res ,1992,31(8):1881-1889.

[15]T io ng S S.A cid -catalyzed cr acking of pa raffinic hydro carbons 2Exidence fo r the proto na ted cyclopro pane mecha nism

f rom catalytic cr ackin

g experiments [J ].Ind Eng Chem Res ,1993,32(3):397-402.

[16]Buchanan J S ,Santiesteban J G ,Haag W O.M echanistic conside ratio ns in acid -cataly zed cracking of o lefins [J ].

Jo ur nal of Cataly sis ,1996,158(2):279-287.

[17]许友好,龚剑洪,叶宗君,等.大庆蜡油在酸性催化剂上反应机理的研究[J ].石油学报(石油加工),2006,22(2):

34-38.(Xu Y H ,Go ng J H ,Ye Z J ,e t al.Study o n the reaction mechanism fo r Daqing VG O o ver acid catalyst [J ].Acta Pe tro lei Sinica (Petro leum P rocessing Section ),2006,22(2):34-38.)作者简介:

叶宗君(1971-),男,硕士研究生,从事FCC 工艺与工程的研究;

许友好(1965-),男,教授级高级工程师,从事FCC 工艺与工程的研究与开发;

汪燮卿(1933-),男,中国工程院院士,博士,从事石油炼制、石油化工的科研开发和管理工作。

53

第3期 FCC 汽油重馏分的催化裂化和热裂化产物组成的研究

加氢催化剂的研究进展2详解

加氢催化剂的研究进展 化工12-4 金贞顺 06122533 摘要 综述石油工业中各类加氢催化剂的研究进展,包括汽、柴油加氢催化剂,加氢裂化、加氢异构催化剂, 重油加氢催化剂等。以及加氢过程的各种基本反应(如加氢脱氮、加氢脱硫、烯烃加氢和芳烃饱和等)的热力学研究、基本反应动力学及与催化剂组成及结构特征间的关系、活性组分与载体间的相互作用、反应物分子平均扩散半径与催化剂空间结构的匹配、结焦失活的机理及其抑制措施等。 关键词: 加氢催化剂结焦失活载体 引言 随着环保法规和清洁柴油标准的日益严格,清洁油品的生产将是全球需要解决的重要问题。现有炼油工艺不断改进,创新并开发出一些先进技术以满足生产清洁柴油的需求。加氢裂化技术具有原料适应性强、产品方案灵活、液体产品收率高、产品质量好等诸多优点,催化剂则是加氢裂化技术的核心。重油加氢裂化分散型催化剂主要分为3大类:固体粉末添加剂、有机金属化合物及无机化合物。本文分别对加氢催化剂及载体的研究进展进行简要介绍。 1、汽柴油加氢催化剂研究进展 随着原油的劣质化和环保法规的日益严格,我国在清洁柴油生产方面面临着十分严峻的局面,所以迫切需要研制具有高效加氢精制的催化剂来满足油品深度加氢处理的要求[1-3]。日益提高的环境保护要求促进了柴油标准的不断升级。文中综述了国外炼油企业在柴油加氢催化剂方面的技术进展。 刘笑等综述了国内外有关FCC汽油中硫的存在形态、加氢脱硫反应原理及其催化剂的研究进展。一般认为,FC C汽油中的硫化物形态主要为嚷吩类化合物,且主要集中在重馏分中,汽油的加氢脱硫反应原理的研究也都集中在嚷吩

的加氢脱硫反应上。传统的HDS催化剂由于烯烃饱和率过高不适于FCC汽油的加氢脱硫,可通过改变催化剂的酸性来调整其HDS/HYD选择性。发展高活性、高选择性的催化剂仍是现今研究的热点,同时还应足够重视硫醇的二次生成而影响脱硫深度的问题。 赵西明综述了裂解汽油一段加氢把基催化剂的研究进展。提出在裂解原料劣化的形势下,把基催化剂的研究重点是制备和选择孔容较大、孔分布合理、酸性弱、比表面积适中的载体,并添加助催化剂。从控制拟薄水铝石的制备过程和后处理方法以及添加扩孔剂等角度出发,评述了近年来大、中孔容Alt及其前驱物拟薄水铝石的制备方法。任志鹏等[4]介绍了裂解汽油一段选择加氢催化剂的工业应用现状及发展趋势,综述了新型裂解汽油一段选择加氢Ni系催化剂的研究进展。提出在贵金属价格上涨和裂解原料劣化的形势下,Ni系催化剂是未来裂解汽油一段加氢催化剂的重点发展方向。而Ni系催化剂的研究重点是制备和选择比表面积适中、酸性低、孔体积大、孔分布合理的载体,选择合适的Ni盐前体及浸渍方法,添加第二种金属助剂以及开展硫化和再生方法的研究。 孙利民等介绍了镍基裂解汽油一段加氢催化剂的工业应用状况及研究进展,指出了提高裂解汽油一段镍基催化剂加氢性能的途径及该领域最新发展趋势。文献[5-6]介绍了柴油加氢精制催化剂的研究进展,近年来,随着柴油需求量增加、原油劣化程度加深和环保要求的日益严格,满足特定需求的超低硫柴油仍存在很大挑战,柴油加氢精制催化剂的研制和开发取得较大进展。介绍了载体、活性组分、助剂和制备方法(液相浸渍法、沉淀法和溶胶一凝胶法)等因素对催化剂活性的影响,结果表明,溶胶一凝胶法较其它方法有较优的一面。具体探讨了溶胶一凝胶法的制备条件对催化剂活性的影响,也为设计、开发高活性加氢精制催化剂积累了经验。 马金丽等介绍了柴油加氢脱硫催化剂研究进展。降低柴油中硫含量对于减少汽车尾气排放从而保护环境具有十分重要的意义。介绍了加氢脱硫催化剂的研究进展。张坤等介绍了中国石化抚顺石油化工研究院开发的最大柴油十六烷值改进技术(MCI)、和中国石化石油化工科学研究院研发的提高柴油十六烷值和

裂化和裂解

裂化和裂解 This model paper was revised by the Standardization Office on December 10, 2020

裂化与裂解 裂化和裂解都是由一种大分子的烃在高温没有氧存在下变成小分子烃的复杂分解反应的过程.从反应本质来看,无论是裂化还是裂解都涉及到C--C键和C--H键的断裂.所以说裂化和裂解并没有严格的区别,因此常有人把裂化和裂解名词混用.但在石油工业中,为了不同的生产目的,控制不同的反应条件,通常把石油高温分解又分为裂解和裂化. (1)裂化 裂化的目的是将不能用作轻质燃料的常减压馏分油加工成汽油、柴油等轻质燃料和副产品气体等,从而提高汽油的质量和产量。目前普遍采用的裂化工艺大体上概括为热裂化和催化裂化两种。 热裂化:没有催化剂存在时,在一定温度和压力下进行的裂化过程,由于压力不同,又分为高压裂化和低压裂化。 催化裂化:是在有催化剂(硅酸铝)和较低压力、温度下进行的,目的是促进异构化、环烷化和芳构化。 裂化反应主要断C--C键。 (2)裂解 裂解即是在无氧时,在较高温度下,高级烷烃分解的过程。裂解的目的主要为了获得乙烯、丙烯、丁二烯、丁烯、乙炔等。 裂解反应主要是C--C链的断链反应和C--H键的脱氢反应。由于C--H键的键能(99千卡/摩尔),若使其断裂需要大量的热能,因此裂解反应需要在较高温度下进行。

从一定程度上,催化裂解是从催化裂化的基础上发展起来的,但是二者又有着明显的区别,如下: ①目的不同。催化裂化以生产汽油、煤油和柴油等轻质油品为目的,而催化裂解旨在生产乙烯、丙烯、丁烯、丁二烯等基本化工原料。 ②原料不同。催化裂化的原料一般是减压馏分油、焦化蜡油、常压渣油、以及减压馏分油掺减压渣油;而催化裂解的原料范围比较宽,可以是催化裂化的原料,还可以是石脑油、柴油以及C4、C5轻烃等。 ③催化剂不同。催化裂化的催化剂一般是沸石分子筛催化剂和硅酸铝催化剂,而催化裂解的催化剂一般是沸石分子筛催化剂和金属氧化物催化剂。 ④操作条件不同。与催化裂化相比,催化裂解的反应温度较高、剂油比较大、蒸汽用量较多、油气停留时间较短、二次反应较为严重。⑤反应机理不同。催化裂化的反应机理一般认为是碳正离子机理,而催化裂解的反应机理即包括碳正离子机理,又涉及自由基机理。

下流式外取热器操作法

下流式外取热器操作法 5.2.1 流程 催化裂化装置再生系统设置外取热器,目的是为了取出该系统多余热量,外取热按其催化剂流动路线,分为上流式外取热器和下流式外取热器两种,本装置采用下流式外取热器。 外取热系统由汽包,外取热器,汽水及催化剂管路,计量仪表及自动控制系统、滑阀及流化风系统等部分组成。 除氧水进入汽包,饱和水以汽包下部抽出自然循环进入外取热器,吸热后部分汽化,形成汽水混合物返回汽包,汽水经分离后,饱和蒸汽从汽包顶部引出,饱和水重新进入外取热器。由再生密相床来的高温催化剂进入外取热器后与管束充分接触,放出部分热量,冷却后的催化剂进入烧焦罐,外取热器底部输入流化风,顶部烟气返回烧焦罐上部。 5.2.2 投用前的准备 5.2.2.1 蒸汽吹扫或和水冲洗 新投用检修后的汽水管道,要求进行热汽吹扫,贯通和水冲洗。吹扫和冲洗要分段进行,此时要避免蒸汽,水和杂物进入汽包和外取热器,直到排水水质与进水质相近为止,水冲洗要求用软化水或除盐水。 5.2.2.2 水压实验 新投用或检修后的外取热系统,要进行水压实验。 水压实验有两种:一是工作压力实验:二是超工作压力实验,超工作压力实验按照《锅炉监督规定》的有关条款,实验压力为工作压力的1.25倍。 系统升压时,升压速度不应该太快,应控制每分钟0.01~0.03Mpa,当压力开至工作压力时停止升压,5分钟下降值不应超过0.02 Mpa,通知有关人员对系统进行全面检查。实验完毕后降压,降压应缓慢进行。 进行超过工作压力实验,应有防止安全阀动作及防止超出压力的措施,当压力升至工作压力时,应暂停升压,对本体进行全面检查,确认无异常情况后,停用汽包水位计,将压力缓慢升至工作压力的1.25倍,停止向汽包上水,压力保持15分钟,再降至工作压力进行检查。有下列情况之一者需要超工作压力实验: 外取热器新装或管束改动后 停用外取热器一年以上再次运行前 外取热器内部部件更换后 外取热器累计运行六年未进行超过工作压力实验时 外取热系统进行超工作压力实验时,不许对本体进行检查,以免造成人身事故。 水压实验合格标准 停止上水后,5分钟压力下降值不超过0.02 Mpa 锅炉本体承压部件,焊口无漏水,湿润等现象 承压部件无残余变形迹象 水压实验时,外取热器人孔不能封死,以便于检查 进行水压实验,须设专人监视和控制压力,并遵守有关安全规定 5.2.3 衬里烘干 衬里烘干应与反应—再生系统同时进行。升温曲线可参照反应—再生系统。 衬里烘干时,外取热器内温度不低于320℃,以脱除结晶水,当继续升温时,应确保管束壁温不超过所用材质允许使用温度。 5.2.4 煮炉 新投用及长期停用的外取热系统,投用前必须煮炉 5.2.4.1 煮炉必须具备的条件和准备工作

催化裂化废催化剂磁分离技术的原理、现状与发展概要

催化裂化废催化剂磁分离技术的原理、现状与发展 李中新 (中国石油化工股份有限公司洛阳分公司研究所) 摘要: 本文全面介绍了炼油催化裂化废催化剂磁分离回收利用技术(以下简称“磁分离技术”)的发展历史、原理、优势和经济价值,重点分析了国内已经开发成功的磁分离技术,指出了今后磁分离技术的开发方向和应用前景。 关键词: 催化裂化废催化剂磁分离回收再利用 1 磁分离技术的基本原理 随着原油性质的不断变重,为了增加轻质油品的产量,催化裂化工艺装置的数量和加工能力不断增加。截止1999年底,我国炼油原油一次加工能力达到276 Mt/a,当年实际加工了176 Mt,我国石油、石化两大集团的催化裂化加工能力占原油一次加工能力的34.5%[1]。 在炼油厂催化裂化生产过程中,原料油在与催化剂混合反应时,原料油中所含的金属杂质连同生焦物质在高温条件下沉积在催化剂粒子上。在再生过程中,催化剂粒子上的焦碳被烧掉,而金属杂质保留了下来,随着催化剂的不断循环使用,金属杂质就在催化剂粒子上积累增加,从而使催化剂的活性和选择性下降,生产上为了保持催化剂具有适当的活性和选择性,必须经常向装置补充新鲜催化剂并卸出一些平衡催化剂。 在卸出的平衡催化剂中含有使用寿命长短不一的催化剂粒子。那些使用寿命短的催化剂粒子,由于其与原料油的反应次数少,其上面沉积的金属杂质就少,因此他们仍然保持较高的活性和选择性,如果设法把他们与那些使用寿命长、污染严重、活性和选择性低的催化剂粒子进行有效分离,将它们返回催化装置继续使用,就能达到节约新鲜催化剂的目的。 由于污染催化裂化催化剂的金属杂质主要是铁、镍和钒,它们均具有较强的磁性。因此那些使用寿命短的催化剂粒子,由于铁、镍和钒杂质含量低,磁性就弱;而那些使用寿命长的催化剂粒子,由于铁、镍和钒杂质含量高,磁性就强。在一定强度的磁场存在下,可以做到使后者吸着,而前者不被吸着,从而实现两者的分离,这就是磁分离技术的基本原理。 2 废催化剂磁分离技术的现状 2.1 废催化剂磁分离技术的发展历史[2][3] 在催化裂化装置的生产成本中,消耗催化剂的费用一直占很大比例。随着原油不断变重,催化剂的单耗也逐渐增加,特别是渣油催化裂化装置的大量出现,使这一问题更为突出,直接威胁到炼油厂的经济收益,促使炼油工作者想方设法降低催化剂的单耗。将仍有很大价值的废催化剂加以再生或者分离,使其活性得到一定恢复后返回催化装置继续使用,是降低催化剂单耗的重要途径。与废催化剂的化学再生法相比,由于磁分离技术具有工艺过程简单、操作费用低、不使用有毒有害化学品、对环境不增加污染等多方面的优势,使其优先得到开发和使用。 美国Ashland公司和日本石油株式会社分别于20世纪70年代后期至80年代初期利用电磁场成功地实现了催化裂化废催化剂的有效分离,80年代后期Ashland公司采用稀土永磁材料,开发成功永久磁铁型式的废催化剂分离技术。1989年日本石油株式会社开发成功永磁型连续式在线磁分离技术,并在其属下的横滨炼油厂进行了工业化,取得了节约新鲜催化剂20%的显著效果。1996年Ashland公司 收稿日期:2002-11-10 作者简介:李中新,湖南大学毕业,高级工程师,现从事科研管理,炼油、高分子材料的研究开发和分析测试工作。

汽油的质量要求和性能指标

汽油的质量要求及性能指标 (一)汽油的质量要求: 汽油性能的优劣,对于汽油发动机的动力性、经济性、可靠性及使用寿命等均有很大影响。对汽油的质量要求是: l.良好的蒸发性,保证发动机在冬季易于启动,在夏季不易产生气阻,并能较充分燃烧。 2.抗爆性好,辛烷值合乎要求,保证发动机工作稳定、运转正常,不发生爆震,以充分发挥发动机功率。 3.安定性好,即诱导期要长,实际胶质要小,使汽油在长期的储存过程中不会发生辛烷值降低、酸度增大、颜色变深等质量变化,也不致于生成过多的胶状及酸性物质。 4.抗腐蚀性要好,在储存及使用过程中保证汽油不会腐蚀储油容器及汽油机机件。 (二) 评价汽油性能的指标: l.汽油的蒸发性及其评价指标 汽油由液体状态转化为气体状态的性能,称为汽油的蒸发性。我们知道,在发动机内,汽油经过化油器时被汽化,同一定比例的空气均匀混合后进入燃烧室被点燃燃烧。因此,汽油良好的蒸发性,可保证发动机在各种条件下易于启动、加速及正常运转。汽油的蒸发性越好,就越易汽化,在冷车或低温条件下就能使发动机顺利

起动和正常工作。反之,若汽油的蒸发性差,会使汽油汽化不完全,难以形成具有足够浓度的混合气,不但使发动机启动性变差,而且混合气中有一些悬浮的油滴进入燃烧室中。这就将导致发动机工作不稳定、燃烧不完全,使油耗升高、排污增加。此外,没有完全燃烧的油滴,还会因活塞环密封不严而附于气缸壁上,破坏润滑油膜,甚至渗入曲轴箱内,稀释润滑油,增加机件的磨损。 需要指出的是,汽油的蒸发性过强也是不合适的,一方面,会使汽油在储运过程中轻质馏分损耗过多。再则是在温度较高时,汽油在化油器以前的油道中,易于蒸发形成油气,使得油泵、输油管等曲折处或在油管较热部位产生气泡,阻滞汽油流通,使供油不畅甚至中断,造成发动机熄火,这种现象通常称之为“气阻“。在炎热季节、高原或是重载(如爬长坡、带拖挂车)条件下工作的汽车,如使用蒸发性过强的汽油,就易产生气阻,造成行车故障甚至发生事故。因此,所用汽油的蒸发性应适中。 通常,评价汽油蒸发性的指标有:馏程与饱和蒸气压。 (l)馏程馏程是油品在规定条件下蒸馏所得到的,以初馏点和终馏点表示其蒸发特征的温度范围。馏程用来判定石油产品轻、重馏分含量的多少。汽油的馏程清楚地表明了它在使用时蒸发性能的好坏。 初馏点与10%馏出温度表示汽油中含低沸点轻质馏分的多少。当初馏点与10%馏出温度过低时,汽油蒸发性强,易产生气阻现象;过高时,汽油蒸发性差,冬季或冷车不易启动。GB484一93要

加氢催化剂再生

催化剂再生 12.1 就地催化剂再生 注意,以下规程旨在概括催化剂再生的步骤和条件。催化剂供应商提供的具体 规程可取代此概述性规程。须遵守催化剂供应商规定的临界参数,例如温度限 制。 在COLO加氢处理单元中,使用NiMo和CoMo两种催化剂,有些焦碳沉积 是不可避免的。这会引起载体的孔状结构逐渐堵塞,导致催化剂活性降低。则 必须提高苛刻度(通常通过提高反应器温度),以使产品达到技术要求,而提 高温度会加速焦碳的产生。 当达到反应系统的最高设计温度(机械或反应限)时,需要停车进行催化剂再 生或更换催化剂。在正常操作时,这种事情至少在12个月内不应发生。 o催化剂再生燃烧在正常操作期间沉积的使催化剂失活的焦碳。 o再生的主要产物是CO2、CO和SO2。 12.2 再生准备 按照与正常停车相同的步骤,但反应器无需进行冷却。反应器再生可不分先后。 仅取R-101为例。 单元状态:按照正常停车规程的要求或根据再生放空气体系统规范,反应器在 吹扫净其中的H2和烃类后被氮气填充。将R-102的压力降低至略低于随后将 使用的蒸汽的压力。T-101已关停,且E-101排放至塔。T-102可根据再生过 程的下一步骤进行全回流或启动,以便实现石脑油安全循环。 12.3 蒸汽-空气再生程序 1. 在压缩机-反应器回路中建立热氮气循环。利用B-101加热带有循环氮气 的催化剂床,使其温度以25 oC/小时的速度上升至315oC。绝不可让催化 剂床内的温度降至260oC以下,否则,随后置换氮气的蒸汽会出现冷凝, 从而要求在进行下一操作前采取干燥措施。 2. 再次检查吹扫气中的可燃物并继续进行吹扫,直至反应器出口气体中的氢 气浓度低于0.5% vol。在E-107的壳程入口和压缩机的排放侧将压缩机 和D-103系统与反应器B-101系统隔离,并关停压缩机。反应器系统此 时处于氮气条件下。进一步关闭压缩机系统。两个分隔的工段均应处于氮 气正压下,这点至关重要。 3. 将蒸汽从E-104入口引至R-102,将反应器流出物导至再生排气系统。 逐渐加快速度,同时利用B-101控制温度,将反应器入口温度升至并保 持在330-370oC。蒸汽宜为7000 kg/hr左右的速度,这高于CRI(催化 剂供应商)推荐的反应器横截面每平方米1950 kg/hr的最低速度,此最 低速度使R-101和R-102的最低流量分别达到2000 kg/hr和3700 kg/hr。 此时R-102已做好下一步的蒸汽和空气燃烧准备。 4. 启动含0.3-0.5 mole%氧气的空气流,将其导入R-102。 5. 焰锋的建立表现为催化剂床的温度上升,此后,氧气含量最大可增加至1 mole%,但焰锋温度须保持在400oC以下。根据经验,氧气含量每高于

催化裂化装置中外取热器上升管与下降管的管道设计

催化裂化装置中外取热器上升管与下降管的管道设计 【摘要】催化裂化装置中外取热器上升管与下降管的设计是催化裂化装置设计中的难点。本文从管道选材,设备布置,管道规划,应力分析,支架设置等方面详细论述了外取热上升管与下降管的管道设计。 【关键词】催化裂化;外取热器;升管与下降管;管道设计 由于催化裂化装置为放热反应,在催化剂的再生,烧焦过程中释放出的热量远大于系统所需要的热量,为了维持系统的热平衡,过剩的热量需通过外取热器转移出去(亦可使用内取热,此处不详述)。再生催化剂从密相段引出,进入外取热器,加热给水,使水汽化后将热量带出,催化剂冷却后再回到再生器。给水汽化后汽水混合物经上升管进入中压汽水分离器,汽水分离后,中压饱和蒸汽进入系统,给水经返回管返回外取热器重新加热进入下一循环。 1.外取热器与中压汽水分离器的平面布置 按照要想取得理想的换热效果,外取热器应尽量靠近两器(沉降器和再生器)布置。以扬子石化有限公司200万吨/年催化裂化装置为例,两器中心线到外取热器中心线距离为9.6米,而中压汽水分离器布置在外取热器外侧,两者中心线距离大约为11.5米。(见附图一)。 附图一 另一种典型布置方式为三角形布置。如高桥石化分公司上海炼油厂3#催化(140万吨/年)改造项目,两器中心线外取热器中心线距离为9.5米,器壁间净距为3.3米。中压汽水分离器布置在外取热器左侧,设备间距离为12.2米。(见附图二)。 附图二 外取热器与中压汽水分离器间距以12米左右为最佳,不宜太远或太近。太远浪费占地与材料,且给管道支撑带来困难;太近则不利于管道热补偿。中压汽水分离器应优先考虑与外取热器对中布置(即外取热器中心线到中压汽水分离器左右鞍座等距),以利于汽水管线的布置。但在具体设计中受客观条件限制,有时不宜做到。扬子与高桥项目均是如此。 受推动力的影响外取热器管嘴与中压汽水分离器高度差应大于10米,一般在14-15米。外取热器与中压汽水分离器的水平距离与垂直距离之比也充分考虑到了管线的热补偿。 2.管道的壁厚与材料选用

催化剂的活化与再生

催化剂的活化与再生 加氢催化剂器外预硫化技术 1、Eurecat公司开发的Sulficat技术,用于再生催化剂的器外预硫化。 2、Eurecat和Akzo Nobel公司联合开发的EasyActive技术,用于新鲜催化剂的器外预硫化。3、CRI公司开发的ActiCat技术。 4、RIPP开发的RPS技术用于新鲜催化剂和再生催化剂的器外预硫化。 在推出EasyActive器外预硫化催化剂后,Eurecat和Akzo Nobel公司又进一步改进器外预硫化技术。为简化预硫化过程和减少对环境的污染,研究了水溶性硫化物生产器外预硫化催化剂以及将器外预硫化和原位预硫化结合的预硫化技术。 水溶性硫化剂有1,2,2-二亚甲基双二硫代氨基甲酸二酸盐、二巯基二氨硫杂茂、二乙醇二硫代物、二甲基二硫碳酸二甲氨和亚二硫基乙酸等。下表列举了几种水溶性硫化剂器外预硫化的催化剂的活性比较。 水溶性硫化剂进行器外预硫化的催化剂活性 可见水溶性硫化剂完全可以作为器外预硫化的硫化剂。 为了降低器外预硫化的成本和提高硫的利用率,又开发一种将S作为硫化剂的器外预硫化方法及将S与有机硫化物相结合的技术,目前多采用这一方法。

加氢催化剂器外预硫化技术 1、Eurecat公司开发的Sulficat技术,用于再生催化剂的器外预硫化。 2、Eurecat和Akzo Nobel公司联合开发的EasyActive技术,用于新鲜催化剂的器外预硫化。 3、CRI公司开发的ActiCat技术。 4、RIPP开发的RPS技术用于新鲜催化剂和再生催化剂的器外预硫化。 国外催化剂器外再生的主要工艺 目前,国外主要有三家催化剂再生公司:Eurecat、CRI和Tricat。其中Eurecat和CRI两家公司占国外废催化剂再生服务业的85%,余下的为Tricat公司和其他公司所分担。CRI公司的再生催化剂中,约60%来自加氢处理装置,15%来自加氢裂化装置,25%来自重整和石化等其他领域。 Eurecat、CRI和Tricat公司采用不同的再生工艺。Eurecat公司使用一个旋转的容器使催化剂达到缓慢烧炭的目的;CRI公司采用流化床和移动带相结合的工艺,如最新的OptiCAT 工艺;Tricat公司应用沸腾床工艺。 非贵金属废加氢催化剂的金属回收 从非贵金属废加氢催化剂中回收金属有两种方法:一种是湿法冶金,用酸或碱浸析废催化剂,然后回收可以销售的金属化合物或金属。另一种是火法(高温)冶金,用热处理(焙烧或熔炼)使金属分离。 非贵金属废加氢处理/加氢精制催化剂通常都有3~5种组分:钼、钒、镍、钴、钨、氧化铝和氧化硅。 美国有两家领先的非贵金属回收商:一家是海湾化学和冶金公司(GCMC),从1946年开始回收金属业务;另一家是Cri-met公司(Cyprus Amax矿业公司和CRI国际公司的合资公司),从1946年开始回收金属业务。有些废非贵金属加氢裂化催化剂中含有钨,回收的费用高,且数量不大。目前奥地利的Treibacher工业公司是钨的主要回收商。 另外,美国的ACI工业公司、Encycle/texas公司、Inmetco公司,法国的Eurecat公司,德国的Aura冶金公司、废催化剂循环公司,比利时的Sadaci公司,日本的太阳矿工公司、

加氢催化剂再生

中国石油股份有限公司乌鲁木齐石化分公司 失活AT-505、FH-5加氢催化剂 器外再生技术总结 受中国石油股份有限公司乌鲁木齐石化分公司的委托,温州瑞博催化剂有限公司于2009年9月23日至9月26日,在山东再生基地对该公司失活AT-505、FH-5加氢催化剂进行了器外再生,现将有关技术总结如下: 一、催化剂再生前的物性分析及再生后催化剂指标要求 根据合同和再生的程序要求,首先对待生剂进行了硫、碳含量、比表面、孔容、强度等物性分析,其结果如下表: AT-505加氢催化剂再生前物性分析表 ◆中国石油股份有限公司乌鲁木齐石化分公司对再生后AT-505、FH-5加氢催化剂质量要求如下: 催化剂碳含量:≯0.5m% 硫含量不大于实验室数据+0.3 m% 三项指标(比表面、孔体积、强度)达到在实验室再生结果的95%以上。

二、实验室和工业再生 温州瑞博催化剂有限公司加氢催化剂器外再生是网带炉式集预热脱油、烧硫、烧碳和冷却降温于一体,实现电脑控制、上位管理的临氢催化剂烧焦再生作业线,系半自动、全密封、进行颗粒分离并实施除尘和烟气脱硫的清洁工艺生产的作业线。 针对中国石油股份有限公司乌鲁木齐石化分公司提出的再生后催化剂质量要求,在物性分析检查的基础上,温州瑞博催化剂有限公司首先对AT-505、FH-5加氢催化剂进行了实验室模拟再生,并根据本公司设备特点制定出了工业再生的方案和操作条件。在确保安全和再生剂质量的前提下组织了本次工业再生工作。现将催化剂再生前后,实验室再生和工业再生的综合样品分析结果列于下表: AT-505加氢催化剂物化分析数据

FH-5加氢催化剂物化分析数据 三、催化剂再生前后物料平衡

催化裂化装置三废处理

催化裂化装置三废处理 第一节主要污染物排放叙述 一、装置污染物来源及去向 1、废水 装置生产过程中排除的废水主要有含油污水、含硫污水及生活污水。含油污水主要来源于装置内电脱盐单元和机泵冷却水、工艺切水等。含硫污水主要来源于装置分馏塔顶冷凝水及系统内注水。 2、废气 装置生产中的废气主要有再生烟气、脱硫醇尾气、酸性气和非正常工况下排放的烃类气体两类。再生烟气来自以再生器催化剂再生产生的烟气,其主要污染物是SO、CO和催X2化剂粉尘。 脱硫醇尾气来自脱硫醇碱液再生时的多余空气,其主要污染物为二硫化物。 酸性气来自液化气和干气脱出的硫化氢,其主要污染物为硫化氢。. 非正常工况下安全阀起跳排放的主要污染物是烃类,密闭送往火炬系统。 3、固体废物 废渣有废催化剂和碱渣,废液主要是废脱硫剂N-甲基二乙醇

胺。 4、噪音 噪音的污染主要来源于大机组运行、临时放空、以及机泵、空冷器运行等。 表14-1 催化裂化三废排放情况

气分三废排放情况表14-2

第二节环保治理措施 一.废水治理 我装置对生产过程中产生的各类废水治理以清污分流、分类处理为原则,选择经济和技术上可行的处理方案,将各类污水处理到符合当地环保标准的要求以达到保护环境的目的。 1.含硫污水处理 装置内含硫污水经V22302收集后,送硫回收装置处理。 含油污水 2.含油污水在装置内汇集后排入含油污水管道,送至污水处理场进行处理,处理合格后排放。 3.生活污水 生活污水经化粪池处理后,直接排入排至污水处理场。 二.废气治理 1.再生烟气 再生器烧焦产生的烟气,经三旋、烟机和烟气除尘后排放,排放的烟气中含有二氧化硫、碳氧化物及少量催化剂粉.尘,经120米烟囱排放,烟气中污染物的排放浓度符合《工业窑炉大气污染物排放标准》(GB9078—1996)的要求,各项污染物排放量满足《大气污染物综合排放标准》(GB16297—1996)中二级标准的要求。 为保证监测要求,烟气管线上设永久采样、监测口和采样监测平台,便于环保监测及管理。

汽油脱硫技术

汽油脱硫技术 摘要:我国成品汽油中90%以上的含硫化合物来自催化裂化汽油,降低成品油中硫含量的关键是降低FCC汽油的硫含量。本文主要综述了FCC汽油脱硫技术的优缺点。 关键词:催化裂化;汽油;脱硫技术 前言 据统计,我国车用汽油中90%的硫来自催化裂化。而催化裂化汽油中的硫化物存在形式以硫醇、硫醚、二硫化物和噻吩类硫化物为主,其中噻吩类硫的含量占总硫含量的60%以上,而硫醚硫和噻吩硫的含量占总硫的85%以上。因此,催化汽油脱硫过程中如何促进噻吩类和硫醚类化合物的转化是降低催化汽油硫含量的关键。围绕低硫和超低硫油品的生产,开发出了许多相关的脱硫技术,目前相关的脱硫技术大体上可以分为两类:加氢脱硫和非加氢脱硫。加氢脱硫技术主要包括催化裂化进料加氢脱硫技术、选择性加氢脱硫技术、非选择性加氢脱硫技术和催化蒸馏加氢脱硫技术;非加氢脱硫技术主要包括吸附脱硫、氧化脱硫和生物脱硫以及添加剂技术等。 1. 加氢脱硫技术 1.1 FCC原料加氢预处理脱硫技术 是通过对FCC原料油加氢处理来降低FCC汽油硫含量,可将FCC原料硫含量降至0.2%以下,从而使FCC汽油硫含量降到200μg/g。 对催化裂化原料油进行加氢处理,可以同时降低催化裂化汽油和馏分油的硫含量,可以显著地改善产品的产率和质量。但投资高(FCC原料加氢预处理所需投资为其他方法的4~5倍),要消耗氢气,操作费用高,且难以满足硫含量小于30μg/g的要求。 1.2 FCC过程直接脱硫技术 该技术是在FCC过程中使用具有降低硫含量的催化剂和助剂以及其他工艺新技术,从而在催化裂化反应过程中直接达到降硫的目的。 该类技术的特点是使用方便、不需增加投资和操作费用,缺点是脱硫效果差。 1.3 FCC汽油加氢处理

加氢精制再生催化剂的合理使用

加氢精制再生催化剂的合理使用 摘要:简要讨论了加氢精制再生催化剂的特点,说明了再生催化剂降级使用的技术方案是完全可行的,并介绍了在再生催化剂装填和硫化过程中,与新鲜催化剂的差别,及应该注意的事项。 关键词:加氢精制再生催化剂合理使用 前言 石油馏分的加氢工艺技术是目前生产清洁燃料应用最广泛、最成熟的主要加工手段之一,在石油化工企业中所占的地位越来越重要。近年来,随着炼油企业加氢精制工业装置加工量的逐渐增加,所使用加氢催化剂的品种越来越多,数量也越来越大,经过烧焦再生后继续使用的再生催化剂的品种和数量也越来越多。目前,全世界约有18 kt/a加氢催化剂需要再生[1],而预计其中的加氢精制催化剂至少在10 kt/a以上。因此,如何合理使用加氢精制再生剂,使之发挥更大的作用,提高炼油企业的经济效益变得越来越重要。 加氢精制催化剂经过1 个周期的运转,由于积炭等原因造成活性下降,必须经过烧焦再生处理后才能使催化剂的活性得到恢复,并继续使用。在正常使用的情况下,加氢精制催化剂可以再生1~2 次,催化剂总寿命在6~9 a之间。加氢精制再生催化剂的开工过程原则上与新鲜催化剂是一致的,但是也有一些不同之处。这主要是因为:再生催化剂的物理性质,如比表面积、孔容积和机械强度等都发生了变化;再生剂的催化活性要比新鲜剂低一些;再生剂上残留的硫、炭和其它杂质,对开工中催化剂的硫化过程会产生一定的影响。如果再生催化剂完全按新鲜催化剂的开工方法进行,将会造成开工成本提高,和因过量的硫化氢对设备腐蚀而造成的安全隐患,以及不能充分发挥催化剂的活性和稳定性,影响工业装置长周期安全稳定运转。本文主要讨论了加氢精制催化剂再生剂的合理使用及开工工艺过程中应当注意的一些问题。 1 加氢精制再生催化剂的特点 再生催化剂与新鲜催化剂相比,孔容积和比表面积都比新催化剂略有降低。这主要是由于积炭和杂质沉积堵塞催化剂孔道,降低了孔容积和比表面积,使催化剂活性金属的利用率降低,造成再生后的催化剂活性有所下降。表1列出了某柴油加氢精制催化剂新鲜剂与再生剂的理化性质。 表1 新鲜催化剂与再生剂的理化性质 Table1 The physicochemical properties of fresh catalyst and regenerated catalyst 催化剂再生剂新鲜剂 孔容积/(mL?g-1) 0.46 0.48 表面积/(m2?g-1) 218 226 耐压强度/(N?cm-1) 172 168 堆积密度/(g?cm-3) 0.90 0.88 硫含量,% 0.58 - 碳含量,% 0.22 - 由表1可以看出,再生催化剂的孔容积和表面积较新鲜催化剂要小;新催化剂上没有硫和碳,

催化裂化反应机理研究进展及其实践应用

龙源期刊网 https://www.360docs.net/doc/347121400.html, 催化裂化反应机理研究进展及其实践应用 作者:马吉 来源:《中国化工贸易·下旬刊》2019年第09期 摘要:石油被称作工业血液、液体黄金,在化工业生产工作中石油的重要性不言而喻。石油是由多种类型油组成的混合物,并不能够直接进行使用,而是需要根据具体的使用要求进行进行处理,将重质油處理成为轻质油。重质油的处理效果与处理速率也直接的影响了化工企业的生产速度与生产质量。催化裂化反应是我国石油化工企业使用最为广泛的一种重质油处理方法,经过不断的研究完善已经在各个领域得到广泛应用,且使用效果较好。本篇论文详细介绍了各个领域中催化裂化反应的时间与应用,希望可以为我国的催化裂化反应发展起到一定的帮助作用。 关键词:催化裂化;反应原理;实践应用 随着工业不断发展,人们对生态环境的重视程度进一步提升。传统工业用来制备工业原材料所使用的技术不仅浪费严重、转化率低而且还会造成极大的污染。为了有效的解决污染问题,提升化工原材料的生产率,不断的改进完善催化裂化技术已经成为了我国化工产业的主要任务,并且已经取得了一定的的成效,在诸多领域都有了成功的应用。 1 催化裂化反应技术在化工产业原料生产中的应用 1.1 催化裂化技术 催化裂化技术在我国的使用时间相当久远,从1960年开始已经有了将近六十年的历史。在这六十年间里,催化裂化技术最重要还是被应用于生产轻质油,由于长时间的使用与完善,催化裂化技术的各个方面也在不断的改进,并且在其他的领域也取得了不小的应用。经过科研人员的研究发现,重质油在进行催化裂化产生轻质油的过程中,还会产生一定的副产物,如乙烯和丙烯。乙烯与丙烯都是现代化工产业生产所需要的重要的化工材料。乙烯与丙烯可以经过处理形成烃分子有做化工生产原料,且制取的量十分巨大。所生成的产物还可进行双分子裂化反应,结合正十六烷的生产裂化过程来看,反应的特征产物往往存在较大的差异,其中单分子的裂化反应产物主要为碳三碳四烯烃。在采用双分子裂化反应后,可以显著降低干气的生成率,从而有效提升丙烯的产率。以上的催化裂化反应是在原有催化裂化技术的基础之上进行优化的新型技术,新型技术不仅得到了科学道理的支持,另外进行试验后乙烯、丙烯的化工原料的生产率都有了明显的提高,最高的可以达到原来产量的110%。 1.2 选择性裂解技术

炼油厂废催化裂化催化剂的再生技术分析

炼油厂废催化裂化催化剂的再生技术分析 摘要:由炼油厂催化裂化生产过程中将会遇到重金属物质,从而对催化剂的活性产生一定程度的影响。本文主要是对炼油重油催化裂化阶段硅铝催化剂失活因素展开了有效的分析与研究,并且提出了回流浸取方法进行催化剂的再生技术的开发。通过该再生技术能有效降低催化剂中的重金属含量以及使得催化剂的活性恢复到原有活性的九成以上,从而实现催化剂的再生以及再次使用。 关键词:炼油厂;废催化剂;重金属;再生 前言 在进行对重油催化裂化的操作过程中,一般情况下利用的是硅铝类型的催化剂。因为重质油内具有一定数量的重金属,并且在其进行催化反映的阶段催化剂表面会产生一定的积碳,从而对催化剂的活性造成直接性的影响导致催化反映效率降低甚至不发进行有效的催化反映。如果催化剂的活性降低到一定程度成为了废催化剂,对其进行该部分催化剂处理时将其投放到自然环境中,一方面废催化剂堆在密度上相对较小,因此在进行处理的过程中对于土地资源的占用上相对较大。另一方面对于废催化剂内存在一些具有一定有毒有害的重金属物质。除此之外废催化剂的颗粒相对较小很容易受外部环境的影响从而对大气环境造成污染。因此关于炼油厂废催化裂化催化剂来讲其再生技术具有重要的意义所在。 一、关于催化剂失活因素的探究 1.1重金属含量方面的因素 对于催化剂内存在的重金属含量来讲,利用铵盐溶样—空气乙炔火焰原子对于光谱的吸收手段进行科学的测量。通过BC-1型表面积测定设备进行对催化剂比表面积予以科学的测定。通过ASTMD 3907—8O微反应活性设备展开对催化剂的微反活性进行有效的评价。由于重金属对于催化剂活性方面存在着直接影响的作用。特别是重金属中的镍对于催化剂的活性的影响程度相对较大。结合我国石油的特点来讲,我国石油大部分属于陆相沉积生成的,其中对于重金属镍的含量通常相对较高。尽管钒对于催化剂的影响相对较大然而其含量相比镍金属的含量要少的多。 1.2积碳对于催化剂造成的影响 在进行催化反映过程中,催化剂在经过一段时间的使用之后其表面会产生一定的积碳。将新催化剂和废催化剂进行扫描电镜照片的比较能够发现:新催化剂其表面相对较为粗糙并且其表面多空。但是对于废催化剂来将其表面通常会因为积碳的存在导致其表面相对较为光滑并且其孔道大多数被堵塞住。所以对于废催化剂来讲其往往会由于积碳的原因从而严重的影响了催化剂的活性。 二、关于催化剂再生试验分析 2.1关于试验流程 关于废催化剂再生试验流程通常是:焙烧—酸浸—水洗—活化—干燥。对于废催化剂的焙烧阶段指的是吧废催化剂至于电阻炉内将其设定到合适的稳定然后停留两个小时,然后停止加热操作并且对其进行有效的降温。对于该过程来讲其主要的意义在于进行对催化剂表面的积碳进行有效的去除,并且一定程度上使其内孔得到恢复。对于废催化剂的回流酸浸的过程中其主要是对催化剂内的镍和钒进驻的有效去除。把经过焙烧以后的催化剂置于具有回流以及搅拌功能的设备的反应装置内,然后添加草酸和一些氧化剂混合液,将其温度设置到一定范围进行有效的加热经过1小时的反映从而令催化剂内的重金属物质溶解到混合酸液体内进

汽油有哪些化学性质

汽油有哪些化学性质? 1.物化性质 油品的一大类.复杂烃类(碳原子数约4~12)的混合物. 无色至淡黄色的易流动液体.沸点范围约初馏点30℃至205℃,空气中含量为74~123g /m3时遇火爆炸.主要组分是四碳至十二碳烃类.易燃. 汽油的热值约为44000kJ/kg.燃料的热值是指1kg燃料完全燃烧后所产生的热量. 制备 由石油分馏或重质馏分裂化制得.原油蒸馏、催化裂化、热裂化、加氢裂化、催化重整等过程都产生汽油组分.但从原油蒸馏装置直接生产的直馏汽油,不单独作为发动机燃料,而是将其精制、调配,有时还加入添加剂(如抗爆剂四乙基铅)以制得商品汽油. 2.分类用途 用量最大的轻质石油产品之一,是引擎的一种重要燃料. 根据制造过程可分为直馏汽油、热裂化汽油、催化裂化汽油、重整汽油、焦化汽油、叠合汽油、加氢裂化汽油、裂解汽油和烷基化汽油、合成汽油等. 根据用途可分为航空汽油、车用汽油、溶剂汽油等三大类.主要用作汽油机的燃料. 广泛用于汽车、摩托车、快艇、直升飞机、农林业用飞机等.溶剂汽油则用于橡胶、油漆、油脂、香料等工业. 3.重要性能 最重要的性能为蒸发性和抗爆性. 蒸发性指汽油在汽化器中蒸发的难易程度.对发动机的起动、暖机、加速、气阻、燃料耗量等有重要影响.汽油的蒸发性由馏程、蒸气压、气液比3个指标综合评定. ①馏程.指汽油馏分从初馏点到终馏点的温度范围.航空汽油的馏程范围要比车用汽油的馏程范围窄. ②蒸气压.指在标准仪器中测定的38℃蒸气压,是反映汽油在燃料系统中产生气阻的倾向和发动机起机难易的指标. 车用汽油要求有较高的蒸气压,航空汽油要求的蒸气压比车用汽油低. ③气液比.指在标准仪器中,液体燃料在规定温度和大气压下,蒸气体积与液体体积之比.气液比是温度的函数,用它评定、预测汽油气阻倾向,比用馏程、蒸气压更为可靠. 抗爆性指汽油在各种使用条件下抗爆震燃烧的能力.车用汽油的抗爆性用辛烷值表示.辛烷值是这样给定的:异辛烷的抗爆性较好 ,辛烷值给定为100 ,正庚烷的抗爆性差,给定为 0,汽油辛烷值的测定是以异辛烷和正庚烷为标准燃料,使其产生的爆震强度与试样相同,标准燃料中异辛烷所占的体积百分数就是试样的辛烷值.辛烷值高,抗爆性好.汽油的等级是按辛烷值划分的.高辛烷值汽油可以满足高压缩比汽油机的需要.汽油机压缩比高,则热效率高,可以节省燃料.汽油抗爆能力的大小与化学组成有关.带支链的烷烃以及烯烃、芳烃通常具有优良的抗爆性.提高汽油辛烷值主要靠增加高辛烷值汽油组分,但也通过添加四乙基铅等抗爆剂实现. 4.#汽油 #是指汽油辛烷值指标.90号,93号,97号,98号. 所谓的97号汽油,就是97%的异辛烷,3%的正庚烷.在引擎压缩比高者应采用高辛烷值汽油,若压缩比高而用低辛烷值汽油,会引起不正常燃烧,造成震爆、耗油及行驶无力等现象. 汽油标号的高低只是表示汽油辛烷值的大小,应根据发动机压缩比的不同来选择不同标号的汽油.压缩比在8.5-9.5之间的中档轿车一般应使用93号汽油;压缩比大于9.5的轿车应使用97号汽油.目前国产轿车的压缩比一般都在9以上,最好使用93号或97号汽

加氢裂化催化剂再生技术总结

加氢裂化催化剂再生技术总结 摘要:催化剂是加氢裂化工艺的核心,特别是加氢裂化催化剂,直接决定了油品 转换的方向。在精制反应器与裂化反应器串联使用的生产工艺中,裂化催化剂失 活的主要原因为结焦或积碳,通过再生处理能够使其恢复活性。加氢裂化催化剂 选择专业的公司进行器外再生,再生剂质量好、活性损失少,能够满足装置生产 运行要求。 关键词:加氢裂化催化剂结焦积碳再生 1前言 加氢裂化催化剂不仅要求有加氢性能,且有适宜的酸性,因此多含有沸石酸 性组分。加氢处理和加氢裂化操作中,多种因素导致催化剂暂时或永久失活,运 转周期一般为6个月到4~5年,视装置类型和操作条件苛刻度而定,在运转过 程中催化剂失活,可由提高反应温度来弥补,直至产品质量、数量限制而停止升温,确定停运进行再生。再生可以除去焦炭、清除覆盖活性中心及堵塞孔口的焦 炭和杂质,同时使活性金属重新分散,恢复催化剂活性[1]。通过分析裂化催化剂 使用情况,委托专业厂家对催化剂进行再生,再生剂活性较好,使用效果满足生 产需求。 2加氢裂化催化剂失活现象 造成加氢裂化催化剂失活的主要原因有催化剂结焦、催化剂中毒以及催化剂 中金属聚集、分散变差[2]。结合催化剂使用情况来看,该裂化剂串联在精制催化 剂之后使用,其发生催化剂中毒和金属沉积的可能性较小。通过收集分析催化剂 运行数据,显示该裂化剂在第一运行周期中未出现局部热点,通过温度补偿的方 式基本能够满足反应深度的需求。因此,该裂化剂失活的主要原因为结焦或积碳,通过再生处理能够使其恢复活性。 3加氢裂化催化剂再生的要求 加氢裂化催化器外再生需要确保催化剂晶体结构稳定、损坏程度微小,活性 金属凝聚度降至最低,使得比表面积、孔容及径向压碎强度得到良好的恢复。通 常要求如下; 表 1 再生剂性能指标要求 注:Rx—实验室再生样品的分析值。 一般通过过筛分离脱除反应器卸下催化剂中的碳粉、杂质、瓷球等物,将剩 余的待生剂进行烧焦再生,烧焦脱除待生剂中的碳和硫,使其比表面积、孔体积 得以恢复。最后还要对完成烧焦的再生剂再次进行过筛分离,脱除粉尘和碎粒, 确保其颗粒完整,回装反应器后不影响流体分布。由于多数加氢裂化催化是分子 筛型催化剂,其特殊的分子筛结构决定了对其再生过程温度的控制要更加严格, 必须防止再生过程中超温对催化剂载体结构的破坏[3]。因此,催化剂再生时要求 厂家严格控制预热的空气流量和烧嘴条件,准确控制温度使催化剂得以良好再生。3再生剂效果评价 3.1物理性质评价 将某加氢裂化催化剂HC-A待生剂、HC-A实验室再生剂及HC-A再生剂的物 化性能汇总于表1。由表1可见,通过再生后的HC-A裂化催化剂S、C含量大幅 降低,比表面积、孔容及径向压碎强度均有了明显改善。积碳是催化剂活性下降 的主要原因,但催化剂通过再生,随着积碳的烧除,催化剂活性将得到一定程度

催化裂化装置三废处理

催化裂化装置三废处理 第一节主要污染物排放叙述 一、装置污染物来源及去向 1、废水 装置生产过程中排除的废水主要有含油污水、含硫污水及生 活污水。含油污水主要来源于装置内电脱盐单元和机泵冷却 及系统内注水。 2、废气 装置生产中的废气主要有再生烟气、脱硫醇尾气、酸性气和 非正常工况下排放的绘类气体两类。再生烟气来自以再生器 催化剂再生产生的烟气,其主要污染物是SO 、CO 和催X :化剂 粉尘。 脱硫醇尾气来自脱硫醇碱液再生时的多余空气,其主要污染 物为二硫化物。 酸性气来自液化气和干气脱出的硫化氢,其主要污染物 为 硫化氢。? 非正常工况下安全阀起跳排放的主要污染物是炷类,密闭送 往火炬系统。 3、固体废物 废渣有废催化剂和碱渣,废液主要是废脱硫剂N-甲基二乙醇 胺。 4、噪音 水、工艺切水等。含硫污水主要来源于装 I 分馆塔顶冷凝水 ? ??

噪音的污染主要来源于大机组运行、临时放空、以及机泵、空冷器运行等。 表14-1催化裂化三废排放情况

气分三废排放情况表14-2

第二节坏保治理措施 一?废水治理 我装置对生产过程中产生的各类废水治理以清污分流、分类处理为原则,选择经济和技术上可行的处理方案,将各类污水处理到符合当地环保标准的要求以达到保护环境的目的。 1.含硫污水处理 装置内含硫污水经V22302收集后,送硫回收装置处理。 含油污水 2.含油污水在装置内汇集后排入含油污水管道,送至污水处理场进行处理,处理合格后排放。 3.生活污水 生活污水经化粪池处理后,直接排入排至污水处理场。 二.废气治理 1 ?再生烟气 再生器烧焦产生的烟气,经三旋、烟机和烟气除尘后排放, 排放的烟气中含有二氧化硫、碳氧化物及少量催化剂粉. 尘,经120米烟囱排放,烟气中污染物的排放浓度符合《工业窑炉大气污染物排放标准》(GB9078—1996)的要求,各项污染物排放量满足《大气污染物综合排放标准》(GB16297 —1996)中二级标准的要求。