红葡萄酒苹果酸_乳酸发酵控制与检验方法

红葡萄酒苹果酸-乳酸发酵控制与检验方法

张诗玲,徐瑞敏

(民权九鼎葡萄酒有限公司,河南商丘476800)

摘要:论述了苹果酸-乳酸发酵的定义和作用,同时简述了苹果酸-乳酸发酵的控制措施,影响乳酸菌活动的因素,得出了苹果酸-乳酸发酵的检验操作方法及结论。关键词:苹果酸-乳酸发酵;控制条件;纸上层析中图分类号:TS262.6;TS261.4;TS261.7

文献标识码:B

1MLF的定义和作用

1.1苹果酸-乳酸发酵

(即二次发酵)是在酒精发酵结束后,葡萄酒在乳酸细菌的作用下,将苹果酸分解成乳酸和二氧化碳的过程:

这一发酵过程使葡萄酒的化学成份发生变化及感观质量得以提高:

①葡萄酒总酸降低1 ̄3.5g/L(以H2SO4计),新酒由6 ̄7g/L

降到3.5 ̄4g/L(以H2SO4计);

②挥发酸升高0.1 ̄0.2g/L(以H2SO4计)。③pH增加,颜色变浅。

④葡萄酒的酸涩,粗糙等特点消失,而变柔和。1.2MLF对葡萄酒品质的影响

经MLF发酵后的红葡萄酒酸度降低,果香、醇香加浓,口感变得柔软,有皮肉和肥硕等特点。

质量提高,同时MLF还能增强葡萄酒的生物稳定性,不易被细菌感染,避免在贮存过程中和装瓶后再发酵。

2MLF的控制

酒精发酵后,为了更快的起动MLF,需给乳酸菌的活动

创造一个良好的环境,即受下列因素的影响:

2.1温度常常是MLF的决定因素,温度每降低5℃,MLF推迟一周,温度越高,越不易进行,一般控制在18-20℃。

2.2pH是控制细菌生长的最基本的因素之一,如果pH低

于3,则几乎所有的细菌活动都很困难,提高pH有利于细菌的活动,一般pH控制在3.2 ̄3.4之间,最有利于MLF的进行。

2.3SO2对原料的处理最多不能超过70mg/L。在酒精发酵

结束后应绝对避免葡萄酒的SO2处理。

2.4苹果酸乳酸发酵结束的控制

MLF结束后,乳酸菌的活动作用于残糖、

柠檬酸、酒石酸、甘油等葡萄酒成份,引起多种病害和挥发酸含量的升高。

因此,在MLF结束后,就立即分离,并在分离的同时加入SO2

(20 ̄50mg/L)以杀死乳酸菌。

[1]

3MLF的检验方法

3.1

原理

根据各种有机酸在展开剂中移动的速度不同,可

将他们分开。

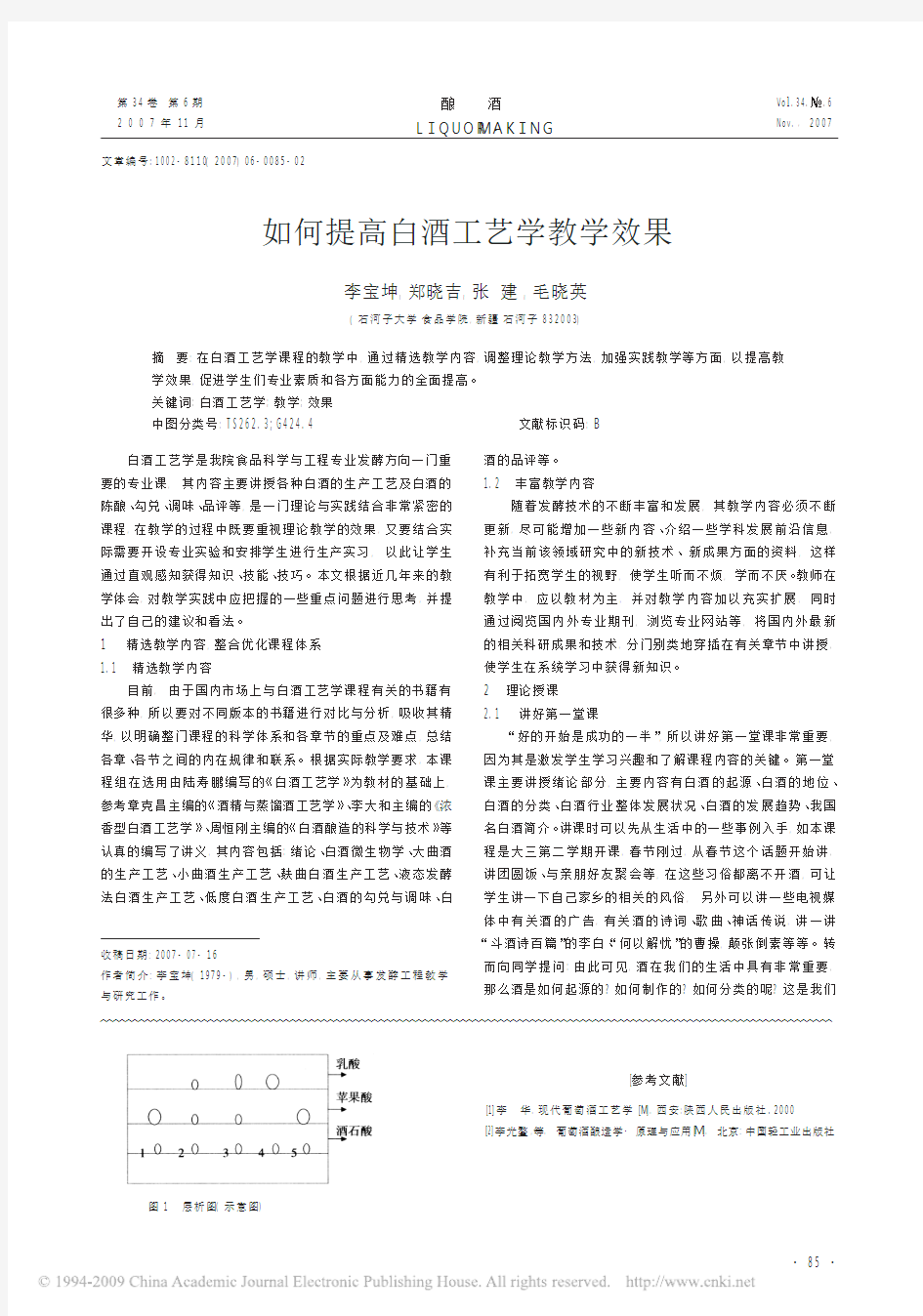

———酒石酸速度最慢,在最低层。

———

乳酸和琥珀酸速度最快,被展开剂推到滤纸的顶端。———苹果酸则处于中间。

[2]

3.2仪器新华1号滤纸20×30cm,层析缸(2L),毛细管、

电吹风、烧杯。

3.3试剂

3.3.11g/L溴酚蓝丁醇液:在1L丁醇中加入1g溴酚蓝溶液,

即可得到此溶液(A)。

3.3.250%的乙酸溶液

(B)。3.3.3展开剂的配制:取代50mL(A)液和25mL(B)液混合即

得展开剂装入缸内,展开剂可重复使用几次。

3.3.4标准液:苹果酸标样。3.4操作

3.4.1将配好的展开剂装入层析缸内,封严备用。

3.4.2

在滤纸下端2cm处点上一个小圆点,每个点分别点上

酒样,最后一个点是苹果酸标准样,每个样点六次,每次分别用吹风机吹干。

3.4.3用钉书针折成圆筒放入层析缸内使滤纸不能触及层析

缸内壁,然后盖严密封。

3.4.4

当展开剂移动到离滤纸顶部2cm处(约需3 ̄4个h),将

滤纸取出并用夹子固定在一铁丝上进行干燥,干燥过程中,滤纸颜色由黄变绿再变蓝,一些黄色的斑点即是相应的有机酸见图1(示意图)。

4结论

4.1葡萄酒中含有苹果酸、酒石酸、MLF无发生。4.2酒石酸、苹果酸同时存在,MLF正在进行。4.3乳酸斑点大于苹果酸,MLF已结束。4.4

苹果酸对照样。

收稿日期:2007-08-01

作者简介:张诗玲(1964-),女,工程师,河南民权人,毕业于沈阳市一轻职大轻工学院发酵工程专业,现任民权九鼎葡萄酒有限公司技发部经理,现主要从事葡萄酒的酿造技术及试验工作。

文章编号:1002-8110(2007)06-0084-02

乳酸+二氧化碳

苹果酸

乳酸菌

→?84?

[参考文献]

[1]李华.现代葡萄酒工艺学[M].西安:陕西人民出版社.2000

[2]李光鳌,等.葡萄酒酿造学-原理与应用[M].北京:中国轻工业出版社

12345

乳酸

苹果酸酒石酸

图1层析图(示意图)

白酒工艺学是我院食品科学与工程专业发酵方向一门重要的专业课,其内容主要讲授各种白酒的生产工艺及白酒的陈酿、勾兑、调味、品评等,是一门理论与实践结合非常紧密的课程,在教学的过程中既要重视理论教学的效果,又要结合实际需要开设专业实验和安排学生进行生产实习,以此让学生通过直观感知获得知识、技能、技巧。本文根据近几年来的教学体会,对教学实践中应把握的一些重点问题进行思考,并提出了自己的建议和看法。

1精选教学内容,整合优化课程体系1.1

精选教学内容

目前,由于国内市场上与白酒工艺学课程有关的书籍有

很多种,所以要对不同版本的书籍进行对比与分析,吸收其精华,以明确整门课程的科学体系和各章节的重点及难点,总结各章、各节之间的内在规律和联系。根据实际教学要求,本课程组在选用由陆寿鹏编写的《白酒工艺学》为教材的基础上,参考章克昌主编的《酒精与蒸馏酒工艺学》、李大和主编的《浓香型白酒工艺学》、周恒刚主编的《白酒酿造的科学与技术》等认真的编写了讲义,其内容包括:绪论、白酒微生物学、大曲酒的生产工艺、小曲酒生产工艺、麸曲白酒生产工艺、液态发酵法白酒生产工艺、低度白酒生产工艺、白酒的勾兑与调味、白

酒的品评等。

1.2丰富教学内容

随着发酵技术的不断丰富和发展,其教学内容必须不断

更新,尽可能增加一些新内容、介绍一些学科发展前沿信息,补充当前该领域研究中的新技术、新成果方面的资料,这样有利于拓宽学生的视野,使学生听而不烦,学而不厌。教师在教学中,应以教材为主,并对教学内容加以充实扩展,同时通过阅览国内外专业期刊,浏览专业网站等,将国内外最新的相关科研成果和技术,分门别类地穿插在有关章节中讲授,使学生在系统学习中获得新知识。

2理论授课2.1

讲好第一堂课

“好的开始是成功的一半”,所以讲好第一堂课非常重要,

因为其是激发学生学习兴趣和了解课程内容的关键。第一堂课主要讲授绪论部分,主要内容有白酒的起源、白酒的地位、白酒的分类、白酒行业整体发展状况、白酒的发展趋势、我国名白酒简介。讲课时可以先从生活中的一些事例入手,如本课程是大三第二学期开课,春节刚过,从春节这个话题开始讲,讲团圆饭、与亲朋好友聚会等,在这些习俗都离不开酒,可让学生讲一下自己家乡的相关的风俗,另外可以讲一些电视媒体中有关酒的广告,有关酒的诗词、歌曲、神话传说,讲一讲

“斗酒诗百篇”的李白、“何以解忧”的曹操,颠张倒素等等。转而向同学提问:由此可见,酒在我们的生活中具有非常重要,那么酒是如何起源的?如何制作的?如何分类的呢?这是我们

文章编号:1002-8110(2007)06-0085-02

如何提高白酒工艺学教学效果

李宝坤,郑晓吉,张建,毛晓英

(石河子大学食品学院,新疆石河子832003)

摘要:在白酒工艺学课程的教学中,通过精选教学内容,调整理论教学方法,加强实践教学等方面,以提高教学效果,促进学生们专业素质和各方面能力的全面提高。关键词:白酒工艺学;教学;效果中图分类号:TS262.3;G424.4

文献标识码:B收稿日期:2007-07-16

作者简介:李宝坤(1979-),男,硕士,讲师,主要从事发酵工程教学与研究工作。

?85?

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

苹果酸-乳酸发酵在葡萄酒酿造中的应用

苹果酸-乳酸发酵在葡萄酒酿造中的应用 苹果酸-乳酸发酵(MLF)是将苹果酸转化为乳酸,同时产生二氧化碳。由于苹果酸-乳酸发酵通常在酒精发酵结束后进行,因此,又称之为二次发酵。能够进行苹果酸-乳酸发酵的乳酸菌主要有乳酸菌、明串珠菌、片球菌和酒球菌等属的细菌。其中酒类酒球菌(Oenococcus oeni)是葡萄酒中进行苹-乳发酵最主要的乳酸菌,该属细菌对酒精和低pH具有较高的耐受性。 苹果酸-乳酸发酵是葡萄酒生物降酸的主要方法,可有效降低葡萄酒中的苹果酸。苹果酸是一种具有强烈辛酸味的双羧基酸,常规的物理、化学降酸方法对苹果酸不起作用,而苹-乳发酵可降解苹果酸,使之转化为单羧基的、口感酸味柔和的乳酸,使葡萄酒的有机酸含量降低,酒体协调性增加,并可提高其生物稳定性和风味复杂性。 我们有时无法理解的是为什么这一发酵过程会放缓、甚至停止。不完整的苹果酸-乳酸发酵酵可能延迟发酵,造成氧化,甚至产生令人讨厌的微生物。 因此,关于酵母菌株的挑选、以及对影响发酵过程主要因素的测试可以改进对苹果酸-乳酸发酵的控制。启动苹果酸-乳酸发酵的方式主要有两种:(1)非接种发酵,苹果酸-乳酸发酵由葡萄酒中自然存在的苹果酸—乳酸菌群自发完成,但结果通常不够稳定、效率不高; (2)接种发酵,苹果酸-乳酸发酵由接种经扩大培养的苹果酸—乳酸菌发酵剂完成。目前,接种发酵特性和酿酒适应性优良的乳酸茵已成为生产上启动苹果酸-乳酸发酵最普遍的方法。 发酵过程能否成功,受很多条件制约,主要因素如下: pH值: 一般说来,葡萄酒的pH值如果大于3.3引发的问题较少,若PH值低于此数,发酵过程可能遇阻。酒明串珠菌通常在葡萄酒pH低于3.5的条件下能表现出绝对优势,诸如乳酸菌、片球菌也能在此环境中存活、培育。 SO2浓度: 酒精发酵过程中,某些酵母菌株能产生亚硫酸盐,可能抑制苹果乳酸菌的发酵。葡萄浆中某些酵母菌株的出现可能绑定二氧化硫,决定产生游离态二氧化硫数量的数量。 在葡萄浆中加入二氧化硫可能延迟或阻止苹果酸-乳酸发酵过程。如果葡萄浆中游离态二氧化硫含量达到10毫克/升,就能抑制葡萄酒中苹果乳酸菌的繁殖。若想使苹果酸-乳酸发酵成功完成,建议将二氧化硫总浓度控制在50毫克/升一下。 酒精浓度: 酒精浓度过高会对乳酸菌的新陈代谢产生抑制作用,不同的菌株对酒精浓度的抗性不同。研究表明,酒精浓度如果保持5%-12%范围内,多数乳酸菌生长都不会受阻。在培养基中,可以容纳的酒精量主要由酵母菌株和温度、PH值以及培养基中氮的含量决定。高温

质量检验(检测)过程控制程序文件

质量检验(检测)过程控制程序 1 目的 为确保过程中产生的自制零(部)件、外购件、外协件、原辅材料及最终的成品符合规定的技术标准和满足顾客的要求,而对制造过程中的质量监控作出具体的规定。 2 范围 适用于最终产品及所需的自制零(部)件、外购件、外协件、原辅材料实物质量的监控过程中符合质量/环境/职业健康安全管理活动要求。 3 引用标准 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 Q/HZK526《质量/环境/职业健康安全管理手册》 Q/HZK611《外部供方评定控制管理 Q/HZK504《合同评审和协调程序》 Q/HZK517 检验和试验状态控制 Q/HZK509 产品标识和可追溯性控制 Q/HZK527 顾客财产控制 Q/HZK512 检验和试验设备控制 Q/HZK515 检验、测量和试验控制 Q/HZK520 产品防护控制 Q/HZK518 不合格品控制 Q/HZK519 事件、不符合预防措施及改进控制程序 Q/HZK443 外购外协件、原材料检验规定 Q/HZK417 紧急放行追回程序 Q/HZK442 外购外协件、在制品、成品抽样检验规定 Q/HZK428 质量检验记录管理办法 Q/HZK666 改进控制程序 Q/HZK533 过程的监视和测量控制程序 4 职责

4.1技术质量管理部(质保部)负责过程中产生的自制零(部)件、外购件、外协件、原辅材料及最终的成品符合规定性的技术标准和满足顾客的要求控制。 4.2综合运行管理部(生产计划部、物资供应部)负责生产制造过程、物资采购过程中按符合规定的技术标准(技术图纸、工艺、原辅材料标准等)的自制零(部)件、外购件、外协件、原辅材料及最终的成品符合规定性的技术标准和满足顾客要求的过程控制。 4.3技术质量管理部(各项目开发室)负责提供产品过程中产生的自制零(部)件、外购件、外协件、原辅材料及最终的成品符合规定性的技术标准及检验(检测)细则(规定)。 4.4技术质量管理部(质保部计量室)负责过程中产生的自制零(部)件、外购件、外协件、原辅材料及最终的成品符合规定性的技术标准和满足顾客的要求控制的检测量具和测量设备,并做到符合周期鉴定要求。 5质量检验(检测)工作的责任和要求 5.1质量检验工序控制把关的正、负都会直接反映在产品(零部件)实物质量上。如何按程序文件标准和技术、质检文件要求控制、把关,我们质检线的管理人员、进(出)厂检验人员都必须认识到这一职能的责任,控制/和把关严不严格看你这个检验员的技能和思想品质,以及对本职工作的认真程度和态度,我们要以预防为主,预先走入到工序过程的严格控制之中,这样才能从工序过程中了解产品生产的质量状态、在生产过程中预防质量问题的产生,切实把质量工作从质量检验(检测)位移到质量控制的过程中,检验员要做产品质量的检验员,更要做产品质量的宣传员和生产技术的辅导员,真正把产品质量控制好。 5.2我们的质量管理人员和检验员实际上是一个X光的检验医生岗位,是专门检查工序(产品)出现质量问题岗位,是要按相关程序文件(标准)规定的步骤一步一个脚印认真实际地走的,决不能跨大步,要仔细仔细再仔细。 5.3产品(零件)实物质量检验过程说句简单的话就是对在制造工序过程中或成型产品中按技术(标准)文件中对产品(零件)质量规定(要求)发现不合格的问题,并提出问题,还要跟踪改进情况,符合标准(技术文件)规定的质量要求后才可放行。 5.4合格、不合格是质量检验员要讲的常用术语,决不能讲可用或不可用的话,对产品(零件)产生的质量问题要提出改进的建议供生产/技术参考。 5.5学习—学习—再学习。我们有很多质量检验工作的指导性文件(标准、规定、办法“见

生产过程检验控制程序

生产过程检验控制程序 1 目的 规定和明确过程检验和试验控制的方法和依据,确保生产过程中的产品质量满足规定要求。 2范围 适用于工厂所有生产过程中产品的检验和试验活动以及相关部门和工作人员。 3 职责 3.1 质检部门 归口本程序,对生产过程检验和试验进行监督、检查、指导,组织对不合格品分析,提出改善建议和/或制定改进措施,监督、跟踪结果。阵列法 3.2 技术部门 制定过程的有关作业指导书,指导员工规范操作,参与不合格的分析和过程质量之改进工作。 3.3 生产部门 执行过程检验和试验控制程序的要求,参与对不合格的分析,提出改善建议和/或制定改进措施,有效主动实施改进措施。 4 工作流程与要求 4.1 过程检验和试验的策划 4.1.1人员安排和培训 质检部负责人应安排合适人员进行进料检验和试验,必要时应对相关人员予以培训、考核。 4.1.2检验和试验时间/频次的确定 所有的定单在开始生产时,质检员对生产的前1-2个产品都要进行首件检验和试验。 首件检验和试验通过后,依下列规定进行巡检和试验: ——装配工序 质检员人员对各工序随机进行巡回检查,每次抽取(5-20PCS)进行外观、

结构、功能、颜色等检查; ——特殊情况 如果是新产品刚投产或工艺不稳定或新员工上岗之前,检验和试验频次应高于上述一般要求。 4.2 检验和试验 4.2.1 首件检验和试验 当每个质检员开始生产或中途转换生产岗序后,质检员按照《生产过程巡查检验规范》和样板进行检验确认。 当首件产品确认不合格时,质检员应立即通知生产现场管理人员,同时按生产过程控制的有关程序处理,不合格品按《不合格品控制程序》处理。 4.2.2 巡检和试验 质检员按照《生产过程巡查检验规范》等文件对生产线进行检验和试验。 检验和试验完毕,检验员将检验和试验的具体内容填写于相应之《生产过程质量巡查记录表》中,并对检验和试验结果进行合格与不合格判定,交主管审核。 4.2.3 生产线全检 生产部门根据产品工艺安排QC检验工位,对所生产的产品进行全检,检查结果记录在《生产过程质量巡查记录表》内,当生产发生异常时,作业员及时通知生产现场的主管,按照生产过程控制的有关文件处理。 4.3 不合格品的处置 按照《不合格品控制程序》实施。 4.4 过程产品的交付 作业员将检查合格的过程产品流入下一工序。 材料的摆放和搬运应遵循产品防护控制管理规定。 5 表格记录 《生产过程质量巡查记录表》 《不合格品返工/返修通知单》

乳酸菌之检验

食品微生物之檢驗方法-乳酸菌之檢驗 101年6月7日署授食字第1011902050號公告 1. 適用範圍:本方法適用於食品中乳酸菌之檢驗。 2. 檢驗方法:檢體經系列稀釋後,以選擇性培養基培養及計數之方法。 2.1. 工作環境:工作平台須寬敞、潔淨、光線良好,操作平台光度為100呎燭光以上,密閉室內換氣良好, 儘可能沒有灰塵及流動空氣。每15分鐘落菌數不得超過15 C FU/培養皿。 2.2. 器具及材料 2.2.1. 乾熱滅菌器。 2.2.2. 高壓滅菌釜。 2.2. 3. 冰箱:能維持5 ± 3℃者。 2.2.4. 培養箱:能維持內部溫度溫差± 1.0℃以內者。 2.2.5. 水浴:能維持水溫溫差± 1.0℃以內者。 2.2.6. 攪拌均質器(Blender)或鐵胃(Stomacher):能適用於無菌操作者。 2.2.7. 天平:可稱量到2000 g ,靈敏度為0.1 g ;可稱量到120 g ,靈敏度為5 mg。 2.2.8. 旋渦混合器(Vortex mixer)。 2.2.9. 酸鹼度測定儀(pH meter)。 2.2.10. 菌落計數器:適用於菌落之計算者。 2.2.11. 厭氧缸(Anaerobic jar)或厭氧培養箱:適用於厭氧培養者。 2.2.12. 吸管輔助器(Pipette aid)。 2.2.1 3. 吸管(Pipette):已滅菌。 1 m L吸管應有0.01 m L之刻度; 5 m L及10 m L吸管應有0.1 m L 刻度。 2.2.14. 培養皿:已滅菌,內徑約90 mm ,深度約15 mm ,底皿之內外面應平坦,無氣泡、刮痕或其他 缺點。 2.2.15. 稀釋用容器:無菌袋或有1000 mL、500 mL、99 m L及90 m L標記附蓋(栓)之可滅菌廣口瓶。

过程控制的计算方法

统计过程控制的计算page 1/9 一.预防与检测 检验—容忍浪费;预防—避免浪费 检验--通过质量控制检查最终产品并剔除不符事规范的产品。在管理部门则经常靠检查或重新检查工作来找出错误,在这种情况下都是使用检测的方法,这种方法是一种浪费,因为它允许将时间和材料投入到生产不一定有用的产品和服务中。 预防—第一步就可以避免生产无用的输出,从而避免浪费。 “第一次就把事情做好”。仅有这样口号是不够的,所以要理解统计过程各个要项。要研究产生变量本身的特性---过程。 二.基本概念 过程:是指共同作用以产生输出的供方、生产者、人、设备、输入材料、方法和环境以及使用输出的顾客之集合。 过程控制系统:过程的性能取决于供方与顾客这间的沟通,过程设计和实施的方法,以及运作和管理方式。. a.有关过程性能的信息—与性能最有用的信息是以研究过程本身以及其内在的变化中得到的信息→过程特性,这是我们关注的重点。 b.对过程采取措施 c.对输出采取措施 变差:过程的单个输出之间不可避免的差别。 产生变差的普通原因:随时间的推移具有稳定的且可重复的分步过程中的许多变差的原因、我们称之为“处于统计控制状态”。 产生变差的特殊原因:不是始终作用于过程的变差的原因,出现时造成过程分步的改变。除非所有的特殊原因都被查找出来,并且采取了措施,否则他们将以不可预测的方式来影响过程的输出,随时间的发展,过程的输出将不稳定。 正态分步:正态分步又称概率分步。如果影响某一变量的因素会很多,而每一个因素都不起决定性作用,且这此影响是可以叠加的,那么此随机变量被认为是从正态分步的。 局部措施: 通常用于消除变差的特殊原因 通常有与过程直接相关的人员实施 通常可纠正大约15%的过程问题 系统采取措施: 通常用来消除变差的普通原因 几乎总是要求管理措施,以便纠正 大约可纠正85%的过程问题. 三.控制图—过程控制的工具 过程特性,是我们关注的重点,我们通过研究过程本身的特性,来识别生产变差的原因,是特

生产过程控制和检验

生产过程控制和检验 4.1 工厂应对关键生产工序进行识别,关键工序操作人员应具备相应的能力,如果该工序没有文件规定就不能保证产品质量时,则应制定相应的工艺作业指导书,使生产过程受控。理解要点: 1) 过程控制(Process control),指从关键元器件、材料的采购,直到加工出成品的全过程中对半成品、产品的质量进行监视、修正和控制的活动; 2) 过程检验(Process testing),在过程控制中对关键元器件、材料,半成品,成品的规定参数进行的检测和验收; 3) 工厂应以明确的表达方式指明,哪些生产过程工序对认证产品的关键特性(安全、环保、EMC)起着重要的作用; 4) 工厂应对在关键工序岗位的人员能力提出具体要求,并保证在岗人员的能力符合规定的要求; 5) 并非所有的工序都需要工艺作业指导书。工艺作业指导书是否需要及其详略程度与操作人员的能力、作业活动的复杂程度等有关。只有在确认没有文件规定就不能保证认证产品质量时,工艺作业指导书才是必需的; 6) 通常,工艺作业指导书应明确工艺的步骤、方法、要求等,必要时,可包括对工艺过程监控的要求。 审查要点: 1) 通过查阅相关文件和现场观察,确认工厂是否明确了关键生产工序; 2) 通过查阅关键工序操作人员的培训记录,并结合现场调查的情况,判断操作人员是否具备相应的能力; 3) 在现场审查时,注意在规定有工艺作业指导书的工序上,工艺作业指导书是否为有效版本,是否明确了控制要求。操作人员是否按工艺作业指导书进行操作。 4.2 产品生产过程中如对环境条件有要求,工厂应保证工作环境满足规定的要求。 理解要点: 1) 环境条件包括:温度、湿度、噪声、振动、磁场、照度、洁净度、无菌、防尘等; 2) 工厂应识别认证产品生产过程中为达到其符合要求所需的工作环境,应提供和管理相应的资源以确保工作环境满足规定要求。工厂还应对这些条件作出明确的规定,包括具体的参数及控制要求(如果有);

产品检验控制程序

●修订记录 分发表 编制: ___________________ 审核: ___________________ 批准: ___________________

1.0目的 对来料检验/过程检验/最终产品检验提供依据,确保未经检验和检验不合格的产品投入使用或流入下道工序及交付给客户。 2.0 范围 适用于本公司的来料/半成品/成品的检验及试验的控制。 3.0 定义 无 4.0职责 4.1品管部 负责对来料/半成品/成品进行检验,做好标识,记录及存档,负责对不合格品进行的分析,按相应要求填写检验报告。 4.2仓库 负责库存产品的清点及标识、摆放。 4.3 生产部 负责在生产过程中自检和互检。 5.0:程序 5.1来料检验 5.1.1检验和试验 IQC接到通知后先核对来料的名称、规格、编号等。主要原材料须要求供应商提供有效的检验合格证明,否则不予收货。本公司对以下辅助材料可予免检:A)五金工具类 B)常用包材 C)特殊工艺用料 5.1.2报告和判定 IQC检查员核对检验完毕后,须如实的在《进料检验报告》中记录其检验结果,品质主管对《进料检验报告》签名审批其检验结果。若来料不合格,品管主管审批《进料检验报告》的记录及对不合格样品作出判定。 5.1.3来料处理 依据以上对来料检查的结果, IQC必须对来料的质量状态进行适当的标识, 并由仓库将来料转移至适当的区域, 以免出现混乱;来料不合格按《不合格品控制程序》执行。 5.1.4来料紧急放行 因生产停工待料而IQC来不及对来料进行检验,或试验时间长暂无法判定结果

的来料生产又急用。须经副总经理或总经理批准, 并由IQC检查员在来料现品票上粘贴“紧急放行”标识, 注明来料编号/数量/检查日期/紧急物料放行单编号/检验者签印; 通知货仓发料给生产部,生产部在使用时做好自检互检, 一旦发现质量问题必须依标识全数追回或做挑选。 5.2过程检验 5.2.1首件检查 1)可连续生产的设备刚开机、设备运行条件(标准成型条件)不变、生产稳定 后,生产组长会同IPQC检验员对其生产的首件产品进行首件判定并填写《首件检验报告》; 下列条件应进行首件检验: a 正常生产的过程, 刚开始时; b 设备更换、维修后; c 用新工艺或更改工序后; d 用新材料或更换材料后; 2)首件检验合格时,由IPQC检查员在首件样品上标记并通知生产组长或操作员 可继续正常生产,且将确认后的样品放于生产工位以备查对,记录检验结果在《首件检验报告》相应栏目内。 3)首件检验不合格时,IPQC检查员通知生产组长或技术人员并指出不合格部位, 要求改善及改进,直至首件检验合格方可继续正常生产。 4)IPQC检查员须将《首件检验报告》交由品质主管审批,审批后将之归档存放。 5.2.2生产操作员自检/互检 1)生产部操作员在生产过程中应对自己工位生产的部品进行自检并填写《QC 检验日报表》,将不合格品拣选出,不得流入下工序。 2) 生产部操作员应对来料和上道工序的组件及半成品进行互检, 将不合格品 拣选出放置在不良品区域,由当班的管理人员处理。 5.2.3巡检 1)首件检查合格,生产部正常生产时, IPQC检查员每4小时按各工序的检验规范及各工位作业指导书的要求对各工位进行巡检检查。 2)如巡检检查中发现严重品质问题,则依《不合格品控制程序》相关规定进行处理。 5.3 成品检验 5.3.1检验和试验 5.3.1.1 FQC依照成品检验规范、参考图纸、客户样品或技术样本等对产品进

MLF 苹果酸-乳酸发酵 (MLF) 技术及中级酒庄概述

苹果酸-乳酸发酵 (MLF) 1、定义:就是在乳酸细菌的作用下将苹果酸分解为乳酸和CO2的过程。使酸涩、粗糙柔软肥硕,提高酒的质量。 18世纪70年代,巴斯德首先发现。1914年,瑞士Muller-Thurgau等定名为苹果酸-乳酸发酵。现代葡萄酒学的研究得出现代葡萄酒酿造的基本原理——要获得优质的干红葡萄酒,首先应该使糖和苹果酸分别只被酵母菌和MLB分解;其次应尽快完成这一分解过程;第三,当葡萄酒中不再含有糖和苹果酸(而且仅仅在这个时候),葡萄酒才算真正生成,应尽快除去微生物 2、MLF对葡萄酒质量的影响苹果酸-乳酸发酵对酒质的影响受乳酸菌发酵特性、生态条件、葡萄品种、葡萄酒类型以及工艺条件等多种因素的制约。如果苹果酸-乳酸发酵进行的纯正,对提高酒质有重要意义,但乳酸菌也可能引起葡萄酒病害,使之败坏。1.降酸作用 在较寒冷地区,葡萄酒的总酸尤其是苹果酸的含量可能很高,苹果酸-乳酸发酵就成为理想的降酸方法,苹果酸-乳酸发酵是乳酸菌以L-苹果酸为底物,在苹果酸-乳酸酶催化下转变成L-乳酸和CO2的过程。二元酸向一元酸的转化使葡萄酒总酸下降,酸涩感降低。酸降幅度取决于葡萄酒中苹果酸的含量及其与酒石酸的比例。通常,苹果酸-乳酸发酵可使总酸下降1-3g/L。 3、风味修饰 苹果酸-乳酸发酵另一个重要作用就是对葡萄酒风味的影响。例如乳酸菌能分解酒中的柠檬酸生成乙酸、双乙酰及其衍生物(乙偶姻、2,3-丁二醇)等风味物质。乳酸菌的代谢活动改变了葡萄酒中醛类、酯类、氨基酸、其它有机酸和维生素等微量成分的浓度及呈香物质的含量。这些物质的含量如果在阈值内,对酒的风味有修饰作用,并有利于葡萄酒风味复杂性的形成;但超过了阈值,就可能使葡萄酒产生泡菜味、奶油味、奶酪味、干果味等异味。其中,双乙酰对葡萄酒的风味影响很大,当其含量小于4mg/L时对风味有修饰作用,而高浓度的双乙酰则表现出明显的奶油味。苹果酸-乳酸发酵后有些脂肪酸和酯的含量也发生变化,其中乙酸乙酯和丁二酸二乙酯的含量增加 4.降低色度 在苹果酸-乳酸发酵过程中,由于葡萄酒总酸下降(1-3g),引起葡萄酒的pH上升(约0.3个单位),这导致葡萄酒的色密度(color intensity)由紫红向蓝色色调转变。此外,乳酸菌利用了与SO2结合的物质(α-酮戊二酸,丙酮酸等酮酸),释放出游离SO2,后者与花色苷结合,也能降低了酒的色密度,在有些情况下苹果酸-乳酸发酵后,色密度能下降30%左右。因此,苹果酸-乳酸发酵可以使葡萄酒的颜色变得老熟(张春晖等,1999)。 5.细菌可能引起的葡萄酒病害在含糖量很低的干红和一些干白葡萄酒中,苹果酸是最易被乳酸菌降解的物质,尤其是在pH较高(3.5-3.8)、温度较高(>16℃)、SO2浓度过低或苹果酸-乳酸发酵完成后不立即采取终止措施,几乎所有的乳酸菌都可变为病原菌,从而引起葡萄酒病害。根据底物来源可将乳酸菌病害分为:酒石酸发酵病(或泛浑病);甘油发酵(可能生成丙烯醛)病(或苦败病);葡萄酒中糖的乳酸发酵(或乳酸性酸败)。

乳酸菌检验方法

河北世翔生物有限公司 乳酸菌检验方法 前言 1.本检验方法针对公司各种形式(固态、液态)的乳酸菌菌微生物添加剂; 2.本标准的制定依据GBT 23181-2008 、SNT 1941.1-2007、GB 478935-2010等 国家标准制定; 3.本标准由研发部起草,经公司总经理批准,公布之日起实施。 一、检验前的准备 1.培养基及其试剂 1.1盛有若干玻璃珠的无菌水225ml, 1.2MRS琼脂培养基: 牛肉膏10g 蛋白胨10g 酵母膏5g 121℃,灭菌15-20min 1.3培养皿12个,试管12个,涂布棒1个,用报纸包扎后灭菌 1.4打开超净工作台,用消毒水或者酒精喷洒,工作台台面,打开紫外灯杀菌30分钟,打开风机,5分钟后,打开照明 二、取样 按照GB/T14699.1进行取样:用灭菌的铲子,选取有代表性的样品适量放入取样袋中,标注好取样日期,批次备用;液体取样使用灭菌的试管,在火焰保护下进行,完成后放入低温冰箱储藏。

三、检测步骤 1. 以无菌操作称取试样25g(ml),加入225ml有玻璃珠的无菌水中,放在摇床上,200r/min,摇动30min,制成1:10的初始菌悬浮液。取1:10的初始菌悬浮液0.5ml,加入4.5ml无菌水,经充分混匀后,制成1:100的稀释液。依次方法依次稀释到1:108 2.选择107 、108 二个稀释度,用移液枪分别吸取0.1ml,接种到3个营养琼脂平板上,使用涂布棒尽可能小心快速地涂布接种液于琼脂表面,涂布棒不得接触平皿边缘,涂布好的平皿改好,置室温中放置15min使接种物完全被琼脂吸收。翻转上述平皿置于36±1℃培养箱中培养48±2h。从样品稀释到涂布完成要求在15分钟内完成。 3.培养后,选取菌落数在30到300个之间的平板计数,低于30 CFU 平板记录具体菌落数,大于300 CFU 的可记录为多不可计。每个稀释度的菌落数应采用两个平板的平均数。若平板中有较大片状菌落生长时,则不宜计数;若片状菌落步不到平板的一半,而其余一半分布又很均匀,即可计算半个平板后乘以2以代表全皿菌落数。当平板上出现菌落间无明显界线的链状生长时,则将每条单链作为一个菌落计数。 四、计数 1.若只有一个稀释度平板上的菌落数在适宜计数范围内,计算两个平板菌落数的平均值,再将平均值乘以相应稀释倍数,作为每g(mL)中菌落总数结果。 2.若有两个连续稀释度的平板菌落数在适宜计数范围内时,按公式(1)计算

过程检验控制计划

1 目的: 1.1 增加全员对“三检”作用的认识; 1.2 加强操作者和检验员的工作互动,降低检验风险; 1.3 预防和减少不合格品的发生,降低生产成本和质量成本; 1.4 加强产品品质管理,确保过程品质稳定。 2范围: 适用于公司内部的所有生产过程的检验动作。 3职责: 3.1 技质部: 3.1.1负责对生产车间报检的首件产品进行FAI首件检验; 3.1.2在生产线抽样进行IPQC巡回检验; 3.1.3 对生产线半成品按频率进行温度、发热时长等性能的检验; 3.1.4对生产成品进行外观及包装方法的FQC最终检验; 3.1.5当检验不合格时按照《不合格品控制程序》处理。 3.2 生产部: 3.2.1生产车间按照首件检查的要求进行首件检验,对于首件检查不合格品进行原因分析及对策制定; 3.2.2生产车间按照自检检查的要求进行自检检验,对于自检检查不合格品进行原因分析及对策制定; 3.2.2对于首检不合格品、自检不合格品、半成品性能检验不合格品、巡回检验不合格品、最终检验不合格品按照《不合格品控制程序》处理。 4 定义: 4.1 “三检”:指产品实现过程中涉及的首检、自检和巡检; 4.2 首检: FAI(First Article Inspection),对每个班次刚开始时或影响质量的六要素(5M1E)任一条件发生改变时的基本动作; 4.3 首件:一般指5M1E发生改变时,刚生产的前3件; 4.4 自检:指操作者在生产过程中按频率对产品进行的自我检查,但外观的自检指全数检查; 4.5 巡检:IPQC(In Process Quality Control)的检验方式之一,一般采用抽样检验,检查内容分为在规定检验频率下对各工序的产品质量进行抽检、对各工序的操作人员的作业方式和方法进行检查、对技术要求中的内容进行检查; 4.6 半成品性能检验:指检验员在生产过程中按频率对半成品进行温度、发热时长等性能方面的检验;

浅析苹果酸—乳酸发酵对干红葡萄酒品质的影响

浅析苹果酸—乳酸发酵对干红葡萄酒品质的影响 摘要:苹果酸—乳酸发酵是干红葡萄酒及高级白葡萄酒发酵必经程序,是葡萄酒生物降酸的主要方法,可降解双羧基酸的苹果酸,使之转化为单羧基的、口感酸味柔和的乳酸,使葡萄酒的有机酸含量降低,酒体协调性增加,并可提高其生物稳定性和风味稳定性。本文介绍了苹果酸—乳酸发酵的机理,引发苹果酸—乳酸发酵的微生物及其影响苹果酸—乳酸发酵的主要因素。 关键词:苹果酸-乳酸降酸干红 苹果酸—乳酸发酵时葡萄酒生产过程中一个非常重要的环节,尽管巴斯德在很早时就对它模糊的提及,还是德国人p.科利施在1889年首次确定了其生物学本质。目前已成为近年来主要的研究方向。苹果-酸乳酸发酵是指在葡萄酒发酵结束后,在乳酸细菌的作用下将苹果酸分解为乳酸和CO2的过程。使酸涩、粗糙的酒变的柔和圆润,经过苹果酸—乳酸发酵后的红葡萄酒,生物稳定性提高。苹果酸—乳酸发酵是优质干红葡萄酒酿造过程中不可缺少的二次发酵过程,在佐餐葡萄酒中,由于干红葡萄酒的低二氧化硫和低酸度,比干白葡萄酒更容易发生苹果酸乳酸发酵。 1、苹果酸—乳酸发酵对葡萄酒质量的影响 1.1 脱酸或降酸作用 与冷凉气候葡萄产区相比,炎热葡萄产区的葡萄酒具有较高的ph值和较低的酸度,降酸是不希望发生的事,而对于寒冷地区的葡萄酒来说苹果酸的含量很高,苹果酸—乳酸发酵以成为理想的生物降酸方法,故苹果酸—乳酸发酵能使苹果酸的滴定总酸下降,酸涩感降低,但过度降酸会使酒的风味变得过于平淡。酸降幅度取决于葡萄酒中苹果酸的含量及其与酒石酸的比例。通常,苹果酸—乳酸发酵可使总酸下降1-3g/L,ph随之上升0.1-0.3。 1.2 增加葡萄酒的细菌学稳定性 苹果酸、酒石酸是葡萄酒中两个固定酸,一起构成了葡萄汁中90%的酸度。苹果酸比酒石酸生理代谢活跃,易被微生物分解利用(分解酒石酸菌很少见且仅存于ph大于4的葡萄酒中),一些细菌的苹果酸酶是由于苹果酸的存在而被诱导产生的,而在其他的细菌中它可能是合成型表达。一些细菌菌株只有在高含量的苹果酸存在的情况下才能诱导产生苹果酸酶,并进行苹果酸—乳酸发酵。利用这些细菌,低苹果酸含量的葡萄酒中就可能不会发生苹果酸—乳酸发酵。而苹果酸—乳酸发酵可使苹果酸分解,经抑菌、除菌等工序处理后,使葡萄酒细菌学稳定性增加,从而避免在储酒中和包装后可能引发的二次发酵。 1.3 改善口感和风味修饰 柔和的乳酸代替了酸味粗糙的苹果酸,酸涩粗糙风味变得柔和圆润。乳酸菌的代谢活动改变了葡萄酒中酯类、氨基酸、其它有机酸和维生素等微量成分和及和部分呈现香味物质的含量。这些物质的含量如果在一定的范围内,可以起到修饰葡萄酒风味的作用,产生令人愉快的黄油般的香气。但超过了这个范围,就可能使葡萄酒产生烂菜叶味等异味。 1.4 降低色度 在苹果酸—乳酸发酵过程中,由于葡萄酒总体酸度下降,引起葡萄酒的pH 值上升,这导致葡萄酒的颜色密度由紫红向蓝色调转变,使酒体颜色变浅。此外,乳酸菌利用了与SO2结合的物质(α-酮戊二酸,丙酮酸等酮酸),释放出游离二

产品质量过程控制及检验方法

产品质量过程控制及检验方法 设备的质量直接影响到设备的性能,因而在设备的整个制造过程中,我方将按照以下检验方案对整个制造过程进行过程控制,具体方案如下: (1)过程控制和检验 ①采购部根据技术部提出的设备材料采购清单采购,主要零部件及材料均向合格供应商采购。外购部件均选用著名品牌产品。 ②所有原材料进货时均要求提供材质报告。 ③所有外购件进货时均要求提供质量合格证和检验报告。所有材料进厂后,由仓库负责人召集质检部、技术部及车间质检员对材料进行验收,验收合格后方可办理入库手续;验收不合格办理退货手续。 ④设备制造严格按图纸和相关的工艺进行,由车间质检部质检员及技术部现场指导员进行监造。 ⑤设备制造过程中各零部件均进行首检,自检,检验合格的投入生产,制造后的单件均由过程检验进行逐个检验,制造质量凡达不到规定要求的一律进行返修或由技术部负责人批准后作报废处理。 ⑥设备制造工艺流程中规定的质量控制点,由车间负责人填写控制点报审表,由质检部召集技术部及相关人员进行点检,并形成控制点质量检验意见,报项目经理审批处理。 ⑦设备整机制造完成后,由质检部召集技术部、车间相关人员进行出厂前的预组装及空载试运转及渗漏试验,检验合格后办理入库手续。 ⑧设备的生产过程各工序严格按规定的表格填写详细的检验数据。 ⑨出厂前对设备进行预组装。设备的空载运行,主要进行设备在没施加负载状态下进行的整体试压及运行。以上检验由质检部门及技术人员一起组合并验收,并记录检验报告。上述设备组装和空载运行调试合格后方可出厂。 (2)中间检验 甲方在制造过程中随时派人去制造厂进行中间阶段的考查、抽检、监查进度,我方将在货物具备出厂条件后,提前10天书面通知招标方派人员去制造厂进行预验收,预验收项目包括: ①产品外观检查; ②技术性能检查; ③系统调试检查; ④施工过程文件资料。 (3)出厂检验 在净化装置制造完毕后二周内,乙方通知甲方到制造现场进行出厂验收。在甲方检验人员到达 乙方制造厂后,乙方向甲方检验人员提供检验必要的资料(含图纸)二份,检验完成后由乙方向甲方提 供检验记录,一式二份。 N26487 6777 杷[26125 660D 昍?32376 7E78 繸i 对甲方提出的整改项目,乙方应在一周内整改完成。并书面通知甲方确认整改项目。出厂验收合格后方可发货。在设备发货前我方将提供设备的检验报告。

苹果酸-乳酸菌发酵

苹果酸—乳酸菌发酵(Malolactic Fermentation, MLF) 二发、苹乳发酵原理 标签:杂谈分类:酿酒工艺另附技术工艺篇供参考:葡萄酒的苹果酸-乳酸发酵技术工艺管理苹果酸-乳酸发酵Malolactic Fermentation,MLF)是在乳酸细菌的作用下将苹果酸分解成乳酸和二氧化碳的过程,这一发酵使新(生)葡萄酒的酸涩、粗糙等特点消失,而变得柔软。经苹果酸-乳酸发酵后的红葡萄酒,酸度降低,果香、醇香加浓,获得柔软、有皮肉和肥硕等特点,质量提高。同时苹果酸-乳酸发酵还能增强葡萄酒的生物稳定性。因此,苹果酸-乳酸发酵是名符其实的生物降酸作用。 5.1简史和意义 第一个注意到这一发酵的是巴斯德,并且他把这一现象与在牛奶中观察到结果进行了比较。到了1914年,瑞士的两位葡萄酒工作者Muller-Thurgau 和Osterwalder 才将这一发酵定名为苹果酸-乳酸发酵。1945年以后,很多葡萄酒工作者和微生物学家对这一现象进行了深入的研究,取得了很大的进展,并导致HT5H 现代葡萄酒酿造基本原理HT 的产生(Peynaud ,1981 )。根据这一原理,HT5H 要获得优质红葡萄酒,首先应该使糖被酵母菌发酵,苹果酸被乳酸细菌发酵,但不能让乳酸菌分解糖和其它葡萄酒成分;其次,应该尽快地使糖和苹果酸消失,以缩短酵母菌或乳酸细菌繁殖或这两者同时繁殖的时期,HT 因为在这一时期中,乳酸细菌可能分解糖和其它葡萄酒成分,Peynaud 将这一时期称HT5H 危险期;第三,当葡萄酒中不再含有糖和苹果酸时(而且仅仅在这个时候),葡萄酒才算真正生成,应该尽快地除去微生物。 5.2 苹果酸-乳酸发酵对葡萄酒质量的影响 苹果酸-乳酸发酵对葡萄酒质量的影响受乳酸细菌发酵特性、生态条件、葡萄品种、葡萄酒类型以及工艺条件等多种因素的制约。如果苹果酸-乳酸发酵进行得纯正,对提高酒质有重要意义,但乳酸菌也可能引起葡萄酒病害,使之败坏。 5.2.1 降酸作用 在较寒冷地区,葡萄酒的总酸尤其是苹果酸的含量可能很高,苹果酸-乳酸发酵就成为理想的降酸方法,苹果酸-乳酸发酵是乳酸细菌以L-苹果酸为底物,在苹果酸-乳酸酶催化下转变成L-乳酸和CO2的过程。二元酸向一元酸的转化使葡萄酒总酸下降,酸涩感降低。酸降幅度取决于葡萄酒中苹果酸的含量及其与酒石酸的比例。通常,苹果酸-乳酸发酵可使总酸下降1-3g/L。 5.2.2 增加细菌学稳定性 苹果酸和酒石酸是葡萄酒中两大固定酸。与酒石酸相比,苹果酸为生理代谢活跃物质,易被微生物分解利用,在葡萄酒酿造学上,被认为是一种起关键作用的酸。通常的化学降酸只能除去酒石酸,较大幅度的化学降酸对葡萄酒口感的影响非常显著,甚至超过了总酸本身对葡萄酒质量的影响。而葡萄酒进行苹果酸-乳酸发酵可使苹果酸分解,苹果酸-乳酸发酵完成后,经过抑菌、除菌处理,使葡萄酒细菌学稳定性增加,从而可以避免在贮存过程中和装瓶后可能发生的再发酵。 5.2.3 风味修饰 苹果酸-乳酸发酵另一个重要作用就是对葡萄酒风味的影响。这是因为乳酸细菌能分解酒中的其他成分,生成乙酸、双乙酰、乙偶姻及其他C 4化合物;乳酸细菌的代谢活动改变了葡萄酒中醛类、酯类、氨基酸、其他有机酸和维生素等微量成分的浓度及呈香物质的含量。这些物质的含量如果在阈值内,对酒的风味有修饰作用,并有利于葡萄酒风味复杂性的

成品检验控制程序

成品检验控制程序 1 目的 加强成品质量管理,规范成品出货检验流程,保证出货品的产品品质 2 范围 适用于入库前完成品、外发加工成品检验 3 原则 程序流畅,责任明确,全面细致,真实准确 4 作业控制 4.1 成品检验的内容 4.1.1 包装检验:核查包装内产品、防护措施、包装材料、储运标识等 4.1.2 入库检验:核对待检品,做好检验准备、允收批处理货拒收处理 4.1.3 出货检验:安排出货检验,核对出库单内容、数量等 4.2 检验前作业 4.2.1 生产部门开立“入库单”送交仓库品管 4.2.2 检验前需核对设备器具是否仍在有效校准/检定周期内 4.3 检验作业 4.3.1 检验人员必须接受过专业上岗训练 4.3.2 检验须依照成品检验标准执行 4.3.3 检验结果须填入成品检验报告 4.3.4 检验结果未获得当班班长确认,产品不得流入下一工序 4.4 检验后处理 4.4.1 成品检验合格的入库作业 4.4.1.1 验收合格后,由品管员填《成品检验报告》 4.4.1.2 在“入库单”上确认合格,办理入库作业 4.4.2 成品验退作业 4.4.2.1 验退时,仓库主管依据成品检验报告上的判定将验退原因记载于“入库单”上。检验不合格品,按按不合格品控制程序处理 4.4.2.2 送验部门在收到退货通知后两天内,取回处置,并填写“异常处理单” 4.4.2.3 退货批须保持批的完整性,不得混批后送检 4.4.3 成品报废作业 4.4.3.1 进判定为报废品、无使用价值时,由相关部门填写“报废申请单” 4.4.3.2 主管审核同意后,转仓储办理出售或丢弃 4.4.3.3 仓储部寻找合适供应商出售报废或予以丢弃 4.5 来料包装检验 4.5.1 所有来料的外包装应完好无缺,没有受潮、受挤压变形 4.5.2 所有来料的外包装应注明有供应商名称及P/N。对照A VL检查供货商是否在A VL记录中,P/N是否正确,若有不同之处或无法判断供应商及有关内容,则将缺陷记录于MR单4.5.3 若外包装有损坏或受潮,应检查受损部位的物料有无发生破损、变形、受潮等现象。一旦发现问题,报告有关工程师处理 4.6 外观要求 外观要求及缺陷的判定,如下表所示

乳酸菌检测国标方法

乳酸菌检测方法 1 适用范围 本方法适用于清谷田园食品有限公司系列产品及原料中的乳酸菌的检测。 2 设备和仪器 2.1 恒温培养箱:36±1℃ 2.2 天平:感量为0.01g 2.3 无菌吸管:1 ml、2ml、10ml 2.4 无菌锥形瓶:500ml 2.5 无菌培养皿:直径为90mm 2.6 无菌试管:18×180mm 2.9 酒精灯 2.10 立式蒸汽压力灭菌器 2.11 超净工作台 2.12 厌氧缸 3试剂 3.1 无菌生理盐水:称取8.5g氯化钠溶于1000ml蒸馏水中,121℃高压灭菌15min。 3.2 MRS(Man Rogosa Sharpe)培养基 3.2.1 成分蛋白胨 10.0g 牛肉粉 5.0g 酵母粉 4.0g 葡萄糖 20.0g 吐温80 1.0mL K2HPO4.7H2O 2.0g 醋酸钠.3H2O 5.0g 柠檬酸三铵 2.0g

MnSO4.7H2O 0.2g MnSO4.4H2O 0.05g 琼脂粉 15g 3.2.2制法:将上述成分加于1000mL蒸馏水中,调节PH至6.2±0.2,加热煮沸溶解,分装于锥形瓶中,在121℃高压灭菌15-20min。 3.3莫匹罗星锂盐(Li-Mupirocin)和半胱氨酸盐酸盐改良 MRS 培养基: 3.3.1 莫匹罗星锂盐储备液制备:称取50mg莫匹罗星锂盐加入到50 mL蒸馏水中,用0.22 mm微孔滤膜过滤除菌。 3.3.2 半胱氨酸盐酸盐储备液制备:称取250mg莫匹罗星锂盐加入到50 mL 蒸馏水中,用0.22 mm微孔滤膜过滤除菌。 3.3.3 制法 将A.1.1 成分加入到950 mL蒸馏水中,加热溶解,调节pH,分装后121 ℃高压灭菌15 min~20 min。临用时加热熔化琼脂,在水浴中冷至48 ℃,用带有0.22 mm微孔滤膜的注射器将莫匹罗星锂盐储备液及半胱氨酸盐酸盐储备液制备加入到熔化琼脂中,使培养基中莫匹罗星锂盐的浓度为50 mg/mL,半胱氨酸盐酸盐的浓度为500 mg/mL。 3.4 MC培养基 3.4.1 成分

生产过程和过程检验控制程序

1.目的

本程序通过对影响产品质量的人、机器、物料、方法、环境等因素进行适当有效的控制,以确保生产过程中的产品品质,满足安全玻璃产品质量要求。 2.范围 适用于生产过程各工序及过程检验的控制。 3.职责 3.1 生产部主管需对本程序所属过程的正确有效的运行负责; 3.2 工序组长需对各工序产品质量控制负责,根据上级安排组织生产,完成生产任务; 3.3 质检部对产品检验的有效控制负责; 3.4经营部负责提供合格原材料; 4.运作程序 4.1过程策划 产品在投产前,生产部必须对生产过程所涉及的人员、物料、机器设备、制作工艺、环境等环节进行准备,以确保能具备产品投产的先决条件。 4.2过程控制 4.2.1业务员依据客户订单和合同评审结果负责准备生产所需图纸,填写《生产制作单》发 给生产部; 4.2.2生产部门根据《生产制作单》安排生产加工,生产部主管将生产任务以《生产制作单》 的形式下达各工序班组,必要时生产部主管需事先对操作人员解说产品相关特性及质 量要求。 4.2.3操作人员按照《设备(工艺)操作规程》进行操作; 4.2.4生产部各作业组需按客户相关要求、作业指导书等规定的技术要求精心生产,以确保产 品质量; 4.2.5各工序需按实际生产情况认真填写《生产流程卡》,产品加工完成后《生产流程卡》由 生产部主管统一收回,并将产量统计在《生产日报表》上报送行政部,以便于行政部及时了解客户订单完成情况; 4.2.6对生产过程中的人员培训和鉴定按《培训控制程序》进行; 4.2.7生产过程中不合格品的控制按《不合格品控制程序》进行; 4.3 过程检验 4.3.1首件检验

食品中乳酸菌的检测

1 范围 本标准规定了含乳酸菌食品中乳酸菌(lactic acid bacteria)得检验方法。 本标准适用于含活性乳酸菌得食品中乳酸菌得检验。 2 规范性引用文件 本标准中引用得文件对于本标准得应用就是必不可少得。凡就是注日期得引用文件,仅所注日期得版本适用于本标准。凡就是不注日期得引用文件,其最新版本(包括所有得修改单)适用于本标准。 3 术语与定义 3、1 乳酸菌 lactic acid bacteria 一类可发酵糖主要产生大量乳酸得细菌得通称。本标准中乳酸菌主要为乳杆菌属(Lactob acillus)、双歧杆菌属(Bifidobacterium)与链球菌属(Streptococcus)。 4 设备与材料 除微生物实验室常规灭菌及培养设备外,其她设备与材料如下: 4、1 恒温培养箱:36 ℃±1 ℃。 4、2 冰箱:2 ℃~5 ℃。 4、3 均质器及无菌均质袋、均质杯或灭菌乳钵。 4、4 天平:感量0、1 g。 4、5 无菌试管:18 mm×180 mm、15 mm×100 mm。 4、6 无菌吸管:1 mL(具0、01 mL刻度)、10 mL(具0、1 mL刻度)或微量移液器及吸头。 4、7 无菌锥形瓶:500 mL、250 mL。 5 培养基与试剂 5、1 MRS(Man Rogosa Sharpe)培养基及莫匹罗星锂盐(Li-Mupirocin)改良MRS培养基:见附录A中A、1。 5、2 MC培养基(Modified Chalmers 培养基):见附录A中A、2。 5、3 0、5%蔗糖发酵管:见附录A中A、3。 5、4 0、5%纤维二糖发酵管:见附录A中A、3。 5、5 0、5%麦芽糖发酵管:见附录A中A、3。 5、6 0、5%甘露醇发酵管:见附录A中A、3。 5、7 0、5%水杨苷发酵管:见附录A中A、3。 5、8 0、5%山梨醇发酵管:见附录A中A、3。

实验一、乳酸菌饮料中乳酸菌的微生物检验.doc

实验一、乳酸菌饮料中乳酸菌的微生物检验 一、实验目的 1.了解酸乳中乳酸菌分离原理 2. 学习并掌握乳酸菌饮料中乳酸菌菌数的检测方法。 二、实验原理 活性酸奶需要控制各种乳酸菌的比例,有些国家将乳酸菌的活菌数含量作为区分产品品种和质量的依据。 由于乳酸菌对营养有复杂的要求,生长需要碳水化合物、氨基酸、肽类、脂肪酸、酯类、核酸衍生物、维生素和矿物质等,一般的肉汤培养基难以满足其要求。测定乳酸菌时必须尽量将试样中所有活的乳酸菌检测出来。要提高检出率,关键是选用特定良好的培养基。采用稀释平板菌落计数法,检测酸奶中的各种乳酸菌可获得满意的结果。 三、实验材料 1.培养基 改良MC培养基(Modified Chalmers培养基) 2.仪器和器具 无菌移液管(25ml,1ml),无菌水(225ml带玻璃珠三角瓶,9ml试管),无菌培养皿,旋涡均匀器。 恒温培养箱。 四、实验方法 流程:酸奶→稀释→制平板→培养→检查计数 1.样品稀释 先将酸奶样品搅拌均匀,用无菌移液管吸取样品25ml加入盛有225ml无菌水的三角瓶中,在旋涡均匀器上充分振摇,务必使样品均匀分散,即为10-1的样品稀释液,然后根据对样品含菌量的估计,将样品稀释至适当的稀释度。 2.制平板 选用2~3个适合的稀释度,培养皿贴上相应的标签,分别吸取不同稀释度的稀释液1ml置于平皿内,每个稀释度作2个重复。然后用溶化冷却至46℃左右的改良MC 培养基倒平皿,迅速转动平皿使之混合均匀,冷却成平板。

3.培养和计数 将平皿倒置于40℃恒温箱内培养24~48h,观察长出的细小菌落,计菌落数目,按常规方法选择30~300个菌落平皿进行计算。 五、结果 1.指示剂显色反应 乳酸菌的菌落很小,1~3mm,园形隆起,表面光滑或稍粗糙,呈乳白色、灰白色或暗黄色。由于产酸菌落周围能使CaCO3产生溶解圈,酸碱指示剂呈酸性显色反应。2.镜检形态 必要时,可挑取不同形态菌落制片镜检确定是乳杆菌或乳链球菌。保加利亚乳杆菌呈杆状,成单杆、或双杆菌或长丝状。嗜热链球菌,呈球状,成对、或短链、或长链状。 3.计数结果 公式:平均菌落数×稀释倍数 八、思考 1.为什么乳酸菌的检测关键是选用特定良好的培养基? 2.培养基中为什么要加CaCO3? 实验二、发酵制品中大肠菌群的测定 一、实验目的 1、学习食品中大肠菌群检测程序、方法; 2、掌握食品中大肠菌群检测结果的报告方式。