Glass Sensor 制程

一、G lass Sensor的结构及对应制作工艺

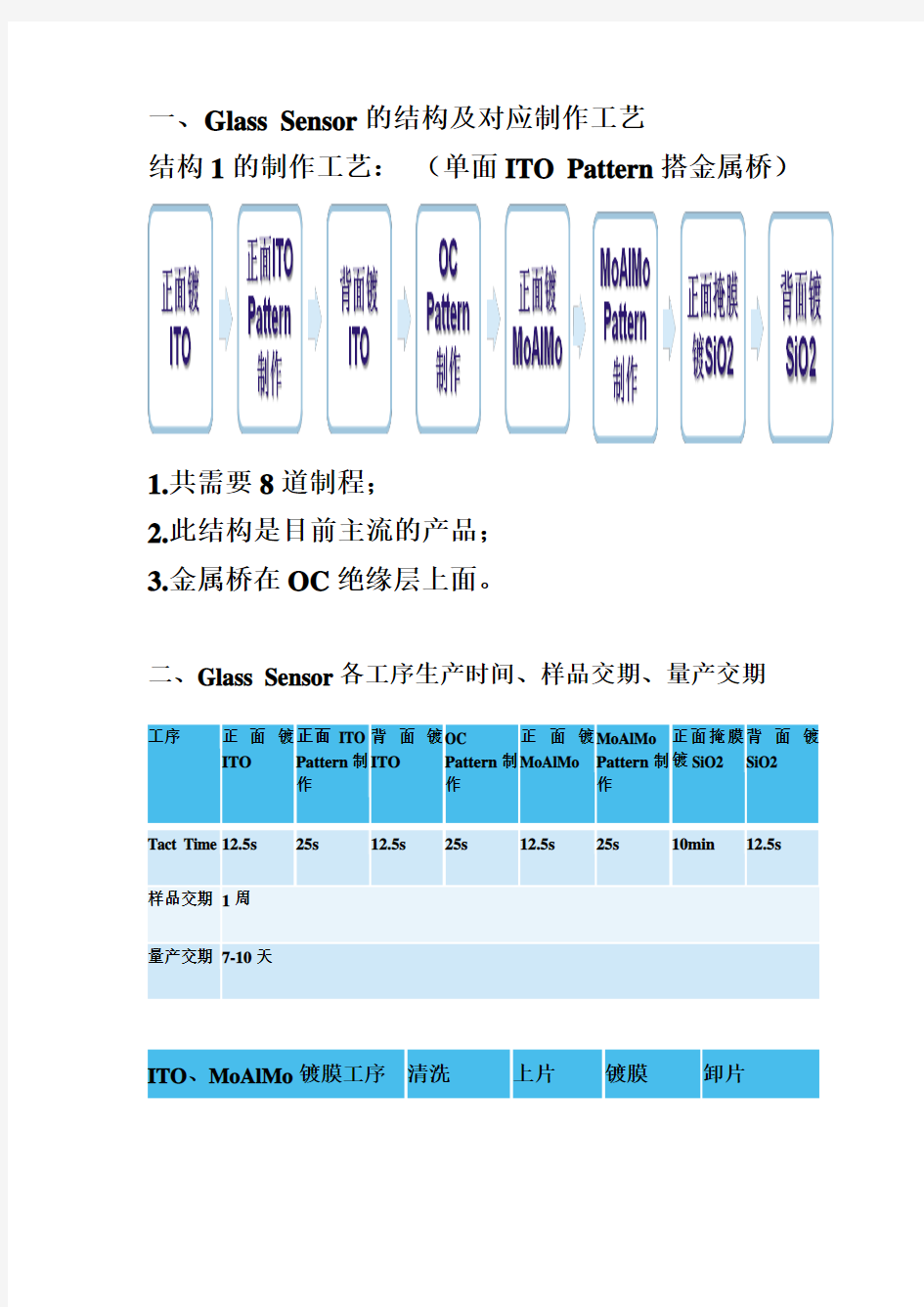

结构1的制作工艺:(单面ITO Pattern搭金属桥)

1.共需要8道制程;

2.此结构是目前主流的产品;

3.金属桥在OC绝缘层上面。

二、Glass Sensor各工序生产时间、样品交期、量产交期

三、

Glass Sensor

制程难点、生产过程中质量管控点

单面ITO 搭金属桥式Glass Sensor 的制程难点在MoAlMo Pattern 制作。

MoAlMo Pattern 制程使用正性光刻胶

第一步:

涂布光刻胶(Resist Coating )

第二步:

光刻胶的曝光(Photoresist Exposure) 第三步:

光刻胶的显影(Photoresist Develop) 光刻胶的显影后,照片图示

正型光刻胶曝光显影原理

正型光刻胶受紫外线照射后,光照区重氮萘醌型酯化物发生分解,放出氮气形成烯酮。烯酮遇水形成茚羧而易溶于稀碱。未曝光区由于碱的作用,重氮化合物上树脂发生偶合反应形成氮化合物,使分子量增加,从而降低溶解度。

第四步:

光刻胶的后烘(Photoresist Post-bake)

第五步:

MoAlMo Pattern 的蚀刻(MoAlMo Pattern Etching)

第六步:

光刻胶的剥离(Photoresist Strip)

光刻胶的剥离后,照片图示

四、Glass Sensor主要材料介绍

射出成型工艺

射出成型工艺 Document number【980KGB-6898YT-769T8CB-246UT-18GG08】

射出成型工艺 图1 塑胶射出流程 注塑过程中的关键步骤: 1. 塑化计量 1)塑化 达到组分均匀、密度均匀、黏度均匀、温度分布均匀。 2)计量 保证将塑化好的熔体定温、定压、定量射出。 3)塑化效果和能力 柱塞式射出机、螺杆式射出机(普通螺杆塑化、动力熔融)。其中螺杆式射出机的塑化能力强于柱塞式射出机。 2.射出充模 1)流动充模 射出过程中注塑压力和速度的变化。 射出压力与熔体温度、熔体流速的关系。 射出压力与熔体充模特性(充模流动形式和充模速度)的关系。 2)保压补缩 保证将塑化好的熔体定温、定压、定量射出。 保压力、保压时间和模腔压力之间的关系会影响制件的密度、收缩及表面缺陷。

射出成形加工考虑要点 1.模具成形温度 模温过低:熔体流动性差,制件上产生较 大应力、熔接痕,表面质量差。 模温过高:冷却时间、收缩率、翘曲变形 均增大。 模温影响射出的成型性、成型效率、制品 品质。尤其对流动性、尺寸安定性、表面光泽 及内应力有绝对影响. 2. 塑料温度 若低于黏流温度:不利于塑化,熔料黏度 大,成型困难,易出现熔接痕,表面无光泽或 缺料。 若高于热分解温度:引起热降解,导致之间物理和力学性能变差。 3. 螺杆回转速度 当进料时,螺杆回转并在背压作用下向后退,其回转速度将主要影响螺杆对物料的塑化能力,此外对料温也会产生影响。 螺杆转速达到一定数值后,综合塑化效果下降。 4.背压设定 与螺杆转速一起影响螺杆对物料的塑化效果,要综合考虑背压力和螺杆转速的设定。 背压大而螺杆转速小时会发生逆流。 背压过小会使空气进入螺杆前端。 5.射出成形压力 若射出压力过小:模腔压力不足,熔体难以充满模腔。 若射出压力过大:涨模、溢料,压力波动 较大,生产难于稳定控制,制件应力增大。 射出压力确定原则:根据条件,射出压力 尽量高,有助于提高充模速度、熔接痕强度, 防止缺料,使收缩率减小;但同时要注意避免 喷射流动。 6. 射出成形速度 若射出速度过小:制件表层冷却 快,易发生缺料、分层和熔接痕 若射出速度过高:维持熔体温 度,减小熔体黏度,制件比较密实均 匀容易产生喷射,在排气不良时会使 制件灼伤或热降解 同时应当注意要改变聚合物黏度 时应根据聚合物黏度对温度敏感性和 对剪切速率敏感性两个因素确定注射温度和注射速度。 6.保压力和保压时间图2. 螺杆转速与塑化效果的关系 图4. 注嘴结构 图3. 背压油缸结构

模具成型工艺介绍

注塑成型介绍及工艺介绍 一、注塑成型的基本原理: 注塑机利用塑胶加热到一定温度后,能熔融成液体的性质,把熔融液体用高压注射到密闭的模腔内,经过冷却定型,开模后顶出得到所需的塑体产品。 二、注塑成型的四大要素: 1.塑胶模具 2.注塑机 3.塑胶原料 4.成型条件 三、塑胶模具 大部份使用二板模、三板模,也有部份带滑块的行位模。 基本结构: 1.公模(下模)公模固定板、公模辅助板、顶针板、公模板。 2.母模(上模) 母模板、母模固定板、进胶圈、定位圈。 3.衡温系统冷却.稳(衡)定模具温度。 四、注塑机 主要由塑化、注射装置,合模装置和传动机构组成;电气带动电机,电机带动油泵,油泵产生油压,油压带动活塞,活塞带动机械,机械产生动作; 1、依注射方式可分为: 1.卧式注塑机 2.立式注塑机 3.角式注塑机 4.多色注塑机 2、依锁模方式可分为: 1.直压式注塑机 2.曲轴式注塑机 3.直压、曲轴复合式 3、依加料方式可分为: 1.柱塞式注塑机 2.单程螺杆注塑机 3.往复式螺杆注塑机 4、注塑机四大系统: 1.射出系统 a.多段化、搅拌性及耐腐蚀性。 b.射速、射出、保压、背压、螺杆转速分段控制。 c.搅拌性、寿命长的螺杆装置。 d.料管互换性,自动清洗。 e.油泵之平衡、稳定性。 2.锁模系统 a.高速度、高钢性。 b.自动调模、换模装置。 c.自动润滑系统。 d.平衡、稳定性。 3.油压系统 a.全电子式回馈控制。 b.动作平顺、高稳定性、封闭性。 c.快速、节能性。 d.液压油冷却,自滤系统。 4.电控系统 a.多段化、具记忆、扩充性之微电脑控制。 b.闭环式电路、回路。 c.SSR(比例、积分、微分 )温度控制。 d.自我诊断.警报功能。 e.自动生产品质管制、记录。 5、国内注塑机现有的品牌:

硅胶制品中常见的几种成型工艺介绍

硅胶做为一种环保性原材料,以其各种优越性能被广大人们所喜爱。它的柔软性与无毒性被广泛用于工业密封与医疗器械。特别是它的工作温度:-60至250摄氏度是塑胶无法比拟的。利用硅胶包住金属件或塑胶件形成一些新的性能更是让产品软硬有度,比如,硅胶包钢的厨具铲,它的环保受到消费者喜爱。硅胶与塑胶不同,硅胶是一种热成型的材料,硅胶原料在一定温度作用下,固化形成我们要的产品。 硅胶制品常用的有以下几种成型工艺: 1、挤出成型工艺 就像我们挤牙膏一样,挤出机头也是产品的截面形状,有一定长度,在力与温度的作用下,机头出来产品已经硫化成型。此工艺成型的产品一般是条形的产品,产品截面可以各种各样。譬如,矩形长条,环形硅管,等。 2、滴胶工艺 硅胶原料为液态状,原料装在针筒里面,用气动加人工操作把原料滴到模具上,加热硫化成型。此工艺属于手工化工艺,需要人工的地方多。所以产能不高。它有一个特点,一个产品可以依要求滴上多种颜色。所以这种工艺多为制作工艺品。如,多色的硅胶手环 ,各种颜色图案的硅胶手机套,等。 3、固态热压成型工艺 此种工艺是利用油压机的温度与压力,借助模具把产品硫化成型出来。这种工艺相对成本低,产量高,应用比较普遍。它多用于单色的硅胶产品。也可应用于双色双硬度的产品或是多色多硬度,但是产品的结构不灵活,受限制。它也可以应用于包塑胶与包金属,同样在结构上不灵活,而且对所包物件有温度要求,一般要求所包物件要耐180摄氏度不变形。 4、液态射出成型工艺 此种工艺要求的设备有硅胶射出机、压料机。它的原料是水稠状,分A、B两组分。它的原理是:利用压料机把A、B组分的原料按照1:1压到射出机的料筒里混合,通过射嘴再把它压进热模具型腔成型。此种工艺成型温度相对较低,130度就可以。它可以用于不太耐高温的塑胶包胶成型,这一点比固态热压成型有优势。它产量高,也易于自动化生产。但原料的成本比固态硅胶原料高上几倍。 总之,不管是那一种工艺,能达到性能要求且做到价格低廉那就是最好的工艺

PET塑料及注射成型加工工艺简介

PET塑料及注射成型加工工艺简介 PET化学名为聚对苯二甲酸乙二醇酯,又称聚酯。目前在客户中使用最多的是PET-GF,主要是打瓶胚。 PET在熔融状态下的流变性较好,压力对粘度的影响比温度要大,因此,主要从压力着手来改变熔体的流动性。 1、塑料的处理 由于PET大分子中含有脂基,具有一定的亲水性,粒料在高温下对水比较敏感,当水份含量超过极限时,在加工中PET分子量下降,制品带色、变脆。困此,在加工前必须对物料进行干燥,其干燥温度为150℃,4小时以上,一般为170℃,3-4小时。可用空射法检验材料是否完全干燥。 回收料比例一般不要超过25%,且要把回收料彻底干燥。 2、注塑机选用 PET由于在熔点后稳定的时间短,而熔点又较高,因此需选用温控段较多、塑化时自摩擦生热少的注射系统,并且制品(含水口料)实际重量不能小于机器注射量的2/3。基于这些要求,华美达近年开发了中小系列的PET专用塑化系统。锁模力按大于6300t/m2选用。 3、模具及浇口设计 PET瓶胚一般用热流道模具成型,模具与注塑机模板之间最好要有隔热板,其厚度为12mm左右,而隔热板一定能承受高压。排气必须充足,以免出现局部过热或碎裂,但其排气口深度一般不要超过0.03mm,否则容易产生飞边。 4、熔胶温度 可用空射法量度。270-295℃不等,增强级PET-GF可设为290-315℃等。5、注射速度 一般注射速度要快,可防止注射时过早凝固。但过快,剪切率高使物料易碎。射料通常在4秒内完成。 6、背压 越低越好,以免磨损。一般不超过100bar。通常无须使用。 7、滞留时间 切勿使用过长的滞留时间,以防止分子量下降。尽量避免300℃以上的温度。

射出成型应用于导光板之制程研究

射出成型应用于导光板之制程研究 2004-9-23 吴政宪*、苏义豊、吴世民、林忠志 大叶大学机械与自动化工程研究所塑料工业技术发展中心 一、中文摘要 现代塑料成品加工所需求的是多样变化、精密度高、成型周期短等特性,为了达到这些特性,对于各制程参数控制实具有决定性的关键。因此本研究主要目的是运用CA E模拟与田口实验的方法,以射出成型方式针对导光板制程参数作研究。 在传统射出成型之模具设计上,多以凭借着经验丰富的技师来设计,但因加工技术与成品少量多样的需求,若只由经验传承与试误法作模具修补,所需之时间与成本实为现阶段之发展所不能负荷,因此在研究上,我们运用模拟辅助作模流分析,以获得较佳之模具设计,降低设计成本。且经由研究中,我们获得各参数对成品质量之影响,同时也能经由分析达到最佳之质量控制,在相关的研究与业界对射出成型技术上具有相当程度之贡献。 二、简介 本研究主要是运用射出成型方式,对导光板之制程参数作研究。其研究方法是以田口实验的方法,同时对 C-Mold之模拟与实验作比较,并求得最佳反应质量之制程参数。其研究主题包括二方面: (1)田口规划部分 将27 组之直交组合分别以仿真与实验的方法进行比较,了解模拟与实验结果之差异; 并在模拟与实验两种方式下获得最佳参数组合,并探讨各成型参数对成品品质之影响。 (2)模具设计与短射实验部分 以C-Mold 来辅助模具设计;并利用短射实验比较模拟与实验两方法之注塑流动情形。 研究结果显示,影响成品质量最重要的因素是保压压力,其次是保压时间,在考虑适当水平配置及排除其因子间之交互作用直交配置下实验,我们可获得25ìm 以下之收缩量与翘曲量,对成品之质量而言,此研究确实具有贡献。 三、研究方法 1. 应用田口法的步骤 (1)先选择影响成品相关之制程参数,并决定适当之水平 (2)选取L27 之直交表 (3)对直交表所列之各组以C-Mold 进行模拟 (4)对直交表所列之各组以射出机进行实验 (5)进行27 组之模拟值与实验值比较 (6)进行因子效果计算绘制响应图,选择最佳之参数组合 (7)进行ANOVA 分析,获得各参数对成品质量反应之贡献度,同时依响应之最佳组合推定其最佳理论值 (8)依最佳理论值作确认实验

射出成型工艺

射出成型工艺 图1 塑胶射出流程 注塑过程中的关键步骤: 1. 塑化计量 1)塑化 达到组分均匀、密度均匀、黏度均匀、温度分布均匀。 2)计量 保证将塑化好的熔体定温、定压、定量射出。 3)塑化效果和能力 柱塞式射出机、螺杆式射出机(普通螺杆塑化、动力熔融)。其中螺杆式射出机的塑化能力强于柱塞式射出机。 2.射出充模 1)流动充模

射出过程中注塑压力和速度的变化。 射出压力与熔体温度、熔体流速的关系。 射出压力与熔体充模特性(充模流动形式和充模速度)的关系。 2)保压补缩 保证将塑化好的熔体定温、定压、定量射出。 保压力、保压时间和模腔压力之间的关系会影响制件的密度、收缩及表面缺陷。 射出成形加工考虑要点 1.模具成形温度 模温过低:熔体流动性差,制件上产生较大应力、熔接痕,表面质量差。 模温过高:冷却时间、收缩率、翘曲变形均增大。 模温影响射出的成型性、成型效率、制品品质。尤其对流动性、尺寸安定性、表面光泽及内应力有绝对影响. 2. 塑料温度 若低于黏流温度:不利于塑化,熔料黏度大,成型困难,易出现熔接痕,表面无光泽或缺料。 若高于热分解温度:引起热降解, 3. 螺杆回转速度 当进料时,螺杆回转并在背压作 用下向后退,其回转速度将主要影响 图2. 螺杆转速与塑化效果的关系 螺杆对物料的塑化能力,此外对料温

也会产生影响。 螺杆转速达到一定数值后,综合塑化效果下降。 4. 背压设定 与螺杆转速一起影响螺杆对物料的塑化 效果,要综合考虑背压力和螺杆转速的设定。 背压大而螺杆转速小时会发生逆流。 背压过小会使空气进入螺杆前端。 5. 射出成形压力 若射出压力过小:模腔压力不足,熔体难以充满模腔。 若射出压力过大:涨模、溢料,压力波动较大,生产难于稳定控制,制件应力增大。 射出压力确定原则:根据条件,射出压力尽量高,有助于提高充模速度、熔接痕强度,防止缺料,使收缩率减小;但同时要注意避免喷射流动。 6. 射出成形速度 若射出速度过小:制件表层冷却快,易发生缺料、分层和熔接痕 若射出速度过高:维持熔体温度,减小熔体 黏度,制件比较密实均匀容易产生喷射,在排气不良时会使制件灼伤或热降解 同时应当注意要改变聚合物黏度时应根据聚合物黏度对温度敏感性和对剪切速率敏感性两个因素确定注射温度和注射速度。 图4. 注嘴结构 图3. 背压油缸结构

硅胶制品中常见的几种成型工艺介绍完整版

硅胶制品中常见的几种成型工艺介绍 标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]

硅胶做为一种环保性原材料,以其各种优越性能被广大人们所喜爱。它的柔软性与无毒性被广泛用于工业密封与医疗器械。特别是它的工作温度:-60至250摄氏度是塑胶无法比拟的。利用硅胶包住金属件或塑胶件形成一些新的性能更是让产品软硬有度,比如,硅胶包钢的厨具铲,它的环保受到消费者喜爱。硅胶与塑胶不同,硅胶是一种热成型的材料,硅胶原料在一定温度作用下,固化形成我们要的产品。 硅胶制品常用的有以下几种成型工艺: 1、挤出成型工艺 就像我们挤牙膏一样,挤出机头也是产品的截面形状,有一定长度,在力与温度的作用下,机头出来产品已经硫化成型。此工艺成型的产品一般是条形的产品,产品截面可以各种各样。譬如,矩形长条,环形硅管,等。 2、滴胶工艺 硅胶原料为液态状,原料装在针筒里面,用气动加人工操作把原料滴到模具上,加热硫化成型。此工艺属于手工化工艺,需要人工的地方多。所以产能不高。它有一个特点,一个产品可以依要求滴上多种颜色。所以这种工艺多为制作工艺品。如,多色的硅胶手环 ,各种颜色图案的硅胶手机套,等。

3、固态热压成型工艺 此种工艺是利用油压机的温度与压力,借助模具把产品硫化成型出来。这种工艺相对成本低,产量高,应用比较普遍。它多用于单色的硅胶产品。也可应用于双色双硬度的产品或是多色多硬度,但是产品的结构不灵活,受限制。它也可以应用于包塑胶与包金属,同样在结构上不灵活,而且对所包物件有温度要求,一般要求所包物件要耐180摄氏度不变形。 4、液态射出成型工艺 此种工艺要求的设备有硅胶射出机、压料机。它的原料是水稠状,分A、B两组分。它的原理是:利用压料机把A、B组分的原料按照1:1压到射出机的料筒里混合,通过射嘴再把它压进热模具型腔成型。此种工艺成型温度相对较低,130度就可以。它可以用于不太耐高温的塑胶包胶成型,这一点比固态热压成型有优势。它产量高,也易于自动化生产。但原料的成本比固态硅胶原料高上几倍。 总之,不管是那一种工艺,能达到性能要求且做到价格低廉那就是最好的工艺

精密陶瓷射出成型制程技术简介

精密陶瓷射出成型制程技術簡介 一.前言 1.定義 2.特點:耐腐蝕,耐磨,耐高溫,絕緣,比重輕,隔熱,無磁, 人畜無害,耐低溫,熱膨脹系數可控制等. 3.主要分類: 碳化硅(S i C)=→非常高的硬度與熱傳性. 氮化硅(S i3N4)=→良好的高溫強度與韌性. 氧化鋁(A l2O3),氧化鋯(Z r O2), 4.射出成型 二.制程流程 1.陶瓷粉末原料 1.1粉體對產品性能影響 ?堆積密度 ?粒徑大小 ?粒徑分布

?雜質成分 ?比表面積 ?顆粒外觀形狀 1.2粉體的選擇 a.日本第一稀元素化學工業株式會社的H S Y-3.0(見圖2,3) b.T o s o h C e r a m i c s株式會社的T Z-3Y S(見圖4,5) 由粒徑分布可知:T o s o h C e r a m i c s的T Z-3Y S氧化鋯陶瓷粉體較細,凝團的程度可以藉由長時間的球磨處理加 以降低,但仍然無法完全消除所有的凝團. 如果氧化鋯陶瓷粉體的顆粒愈細,所需有機結合劑的添加量必須愈高,由初步實驗結果可以知道,日本的粉體 都可以作為陶瓷射出成型的原料,但是T o s o h C e r a m i c s 的T Z-3Y S粉體較細,所添加有機結合劑的量大,燒結后 的尺寸收縮量較大,尺寸控制精度較不容易達到,但繞結 后材料性質較佳. 2.結合劑 適當含量的粉體對成型很重要,一般控制在40-60%, 不同固含量對粘度的影響(見圖6).

2.1有機添加劑種類: ?主結合劑:P E,P P,P S,P V A(聚乙烯醇),P V B(聚乙烯縮丁醛)?次結合劑:蜡,礦物油 ?可塑劑:少量添加,可以增加粉未及結合劑在混合后的流動性,降低粘度. ?表面濕潤劑:少量添加,可以改善粉未和結合劑在混合期間 的濕潤特性,增強其結合性. 2.2結合劑選擇的基本考量: ?低粘度 ?射出溫度範圍內粘度變化不大 ?燒結后可以完全燒除或可經由溶劑完全萃取無殘留物 ?在脫脂過程初期仍可維持相當的生胚強度 ?在射出冷卻易凝固 ?不會造成粘模 ?不會與粉未起反應 2.3多成份結合劑 ?針對脫脂過程,可使胚件結合劑逐漸燒除避免胚件變形或崩裂,影響精度. ?結合劑的混合:須均勻分散,避免凝團,e g:P E,P P,P S

金属注射粉末成型工艺介绍

金属注射粉末成型工艺介绍 金属粉末注射成型(Metal Injection Molding,简称MIM)是一种新的零部件制备技术,它是将塑料注射成型技术引入到粉末冶金领域而形成的一种全新的零部件加工技术。众所周知,塑料注射成形技术能生产出各种形状复杂且价格低廉的塑料制品,但塑料制品强度不高,为了改善其性能,在塑料中添加金属粉末以得到强度较高、耐磨性好的制品。现在,这一想法已发展为最大限度地提高固体粒子含量,并在随后的脱脂烧结过程中完全去除粘结剂,从而使成形坯致密化。这种新的粉末冶金成型方法被称为金属粉末注射成型。 金属注塑成型(MIM)工艺特点 1、金属注塑成型技术可以概括为:现代塑料注塑成型技术+粉末冶金技术。 2、MIM工艺流程为: 状态下(~150℃)用注射成型机注入模腔内固化成形;然后用化学或热分解的方法将成形坯中的粘结剂脱除;最后经烧结致密化得到最终产品。有的烧结产品还可进行进一步致密化处理、热处理或机加工。 4、MIM技术特点: ---- 可以直接制备出具有最终形状和尺寸的复杂零部件。例如:非对称零件,带沟槽、横孔、盲孔的零件,壁厚变化比较大的零件,表面带花纹和文字的零件等。产品性能优越由于MIM产品微观组织均匀,没有铸造工艺中出现的粗大结晶组织和成分偏析,产品密度高,产品强度、硬度、延伸率等力学性能高,耐磨性好,耐疲劳,组织均匀,要明显优于精密铸造材料和传统粉末冶金材料。 ---- 可以实现零部件一体化。由于加工技术或材料性能的原因,有些部件采用传统技术制造时,需要加工成几个零件来组装,有时几个零件的材料还不一样。采用MIM技术则可以直接制成一个整体的复合部件。 ---- 材料适应性广。可以说:能制成合适粉末的任何材料都可以用MIM技术制造零部件。 ---- 生产成本低。主要表现在:可以减少甚至消除机加工,劳动强度低,大幅度的提高生产效率;原材料利用率高,避免切削加工中的浪费;生产线高度自动化,工序简单,可连续大批量生产。 5、MIM主要参数:MIM尺寸精度可达±0.3%;密度控制在 93~98%实体密度以上;最大尺寸<100mm,推荐长径比<20,厚度范围0.2~8mm之间,重量范围在0.05~200g之间, 重量<50g 对MIM来说更经济;表面粗糙度0.4~1.6微米;机械性能可与精细材料相比拟;复杂性,几何形状可以和塑料注塑相比拟;可以

射出多段成型工艺介绍

射出多段成型工艺介绍 一、多段射出塑料流动原理多段射出塑料流动原理:: 1、第一射胶低速进胶第一射胶低速进胶,,将喷嘴到冷料头移开再提高二段射速充满模穴以缩短浇口部塑料流到末端的时间穴以缩短浇口部塑料流到末端的时间,, 使充填中的塑料粘度维持最小的固化的固化,,但高速射出要控制正确的保压切换点很困难但高速射出要控制正确的保压切换点很困难,, 所以必须利用多段减速才能有效控制掌握保压切换点多段减速才能有效控制掌握保压切换点。。 2、分段射出的动作原理分段射出的动作原理:: 利用电光控制指挥油压系统中的流量比例阀瞬间获得在一点位置的射胶速度射胶速度,,以达到分段射速以达到分段射速。。 二、分段射出射速与压力的关系分段射出射速与压力的关系:: 1、分段射出成型工艺中分段射出成型工艺中,,充填过程不管有几段变化其射压只有一个压力即一次压压力即一次压,,而保压阶段不管几段保压其速度仅保持一个即可而保压阶段不管几段保压其速度仅保持一个即可。。 2、分段射出实例分段射出实例:: 2.1同一成品可使用较小锁模力成型同一成品可使用较小锁模力成型,,从而可以延长机器从而可以延长机器、、模具寿命模具寿命;; 2.2分段减速掌握正确的保压切换点可以有效确保品质的稳定分段减速掌握正确的保压切换点可以有效确保品质的稳定;; 2.3成型塑胶流动太好时成型塑胶流动太好时,,以防止毛边产生采取低速射胶以防止毛边产生采取低速射胶,,但不得使原料冷却固化为原则原料冷却固化为原则,,待熔融树脂通过肉厚处再提高射速快速充满模穴,流痕(是熔融脂逐渐以浇口为中心而呈现的条纹状模样是熔融脂逐渐以浇口为中心而呈现的条纹状模样))是最初流入模穴内的树脂冷却过快而与其次流入的树脂之间形成的交界所致。 2.4进胶口进胶口((即浇口即浇口))部位成型较厚的情况部位成型较厚的情况,,射速太快会造成乱流射速太快会造成乱流,,冷料易残留通道而形成流痕冷料易残留通道而形成流痕,,故应慢速低压进胶推开冷料头故应慢速低压进胶推开冷料头,,使后面

注塑成型工艺介绍

注射成型又称注射模塑或注塑。如图3-4-8所示,它是将粒状或粉状塑料从注射机的料斗加入料筒中,经加热塑化呈熔融状态后,借助螺杆或柱塞的推力,将其通过料筒端部的喷咀注入温度较低的闭合模具中,经冷却定型后,开模取出制品。 图3-4-8为注塑成型机结构示意图。 图3-4-8 移动螺杆式注塑成型机结构示意图 1.机座;2.电动机及油泵;3.注射油缸;4.齿轮箱;5.齿轮传动电动机;6.料斗;7.螺杆;8.加热器;9.料筒;10.喷嘴;11.定模板;12.模具;13.动模板;14.锁模机构;15.锁模用油缸;16.螺 杆传动齿轮;17.螺杆花键槽;18.油箱 注射成型可制得外形复杂、尺寸准确、美观精制的容器,并能成型带嵌件的容器。但一般均为广口容器如塑料箱、托盘、盒、杯、盘等,容器的壁一般较厚,不易成型薄壁容器。注射成型还大量用于制做容器附件如瓶盖、桶盖、内塞、帽罩等。注射成型对原料的适应性广,几乎所有的热塑性塑料或部分热固性塑料都可采用此法成型。其成型周期短、效率高,且易于实现全自动化生产。但注射成型设备投资大,模具制造成本高,所以一般适于大批量生产,并能保证容器的尺寸精度。 1、基本概念: 注射量、公称注射量是指在对空注射的条件下,注射螺杆或柱塞作一次最大注射行程时,注射装置所能达到的最大注射量 注射压力注射压力是指注射螺杆或柱塞的端部作用在物料单位面积上的压力 塑化能力塑化能力是指单位时间内所能塑化的物料量 锁模力锁模力是指注射机的合模机构对模具所能施加的最大夹紧力 空循环时间空循环时间是在没有塑化、注射保压、冷却、取出制品等动作的情况下,完成

一次动作循环所需要的时间(秒)。 注射时间是指注射螺杆或柱塞往模腔内注射最大容量的物料时所需要的最短时间 最小模具厚度模具最小厚度δmin和模具最大厚度δmax系指动模板闭合后,达到规定锁模力时动模板和定模板间的最小和最大距离 注射成型 2、注射机的结构及各部分的作用 注射装置、合模装置、液压传动系统和电器控制系统 ?1)注射装置:(塑化、注射) ?其主要作用是将塑料均匀地塑化,并以足够的压力和速度,将一定量的熔料注射到模具的型腔之中。 ?2)合模装置:(合模、开模) ?作用是实现模具的启闭,在注射时保证成型模具可靠地合紧以及脱出制品。 ?3)液压系统和电气控制系统:(提供动力、实现控制) ?其作用是保证注射机按工艺过程预定的要求(压力、速度、温度、时间)和动作程序准确有效地工作。 3、注射成型过程 ?1、塑化(加料-输送-压缩-排气-熔融-计量-结束) ?2、合模 ?3、注射 ?4、保压(补缩) ?5、冷却定型 ?6、顶出制品 ?按照习惯,我们把一个注射成型过程称之为一个工作循环,即:合模、注射、保压、螺杆预塑和制品冷却、开模、顶出制品、合模。 4、开合模的速度 即动模板移动速度 ?在每一个成型周期中,模板的运行速度是变化的:即在合模时从快到慢,开模时则由慢到快再慢。 5、注射机的规格表示 ?1、注射容积表示法 X(S)Z---200 其中X(S)---橡胶(塑料)Z---注射机 200---理论(标准)注射容积,cm3 ?2、合模力表示法 以机器合模力(KN)表示机器规格。已很少采用。 ?3、注射容积与合模力共同表示法 X(S)Z---200/1000 式中1000----合模力(KN) ?4、国际规格表示 当量注射容积与合模力或注射功与合模力表示。 6、挤出机螺杆与注射机螺杆在结构上主要由那些不同 ?a、与挤出机相同之处 ?螺杆由料斗中攫取物料后,在螺杆的旋转下,物料沿着螺杆向前输送,在输送过程中,物料在外热和物料各层之间剪切热的作用下,由固态转变为粘流态。

硅胶制品中常见的几种成型工艺介绍

. 硅胶做为一种环保性原材料,以其各种优越性能被广大人们所喜爱。它的柔软性与无毒性被广泛用于工业密封与医疗器械。特别是它的工作温度:-60至250摄氏度是塑胶无法比拟的。利用硅胶包住金属件或塑胶件形成一些新的性能更是让产品软硬有度,比如,硅胶包钢的厨具铲,它的环保受到消费者喜爱。硅胶与塑胶不同,硅胶是一种热成型的材料,硅胶原料在一定温度作用下,固化形成我们要的产品。 硅胶制品常用的有以下几种成型工艺: 1、挤出成型工艺 就像我们挤牙膏一样,挤出机头也是产品的截面形状,有一定长度,在力与温度的作用下,机头出来产品已经硫化成型。此工艺成型的产品一般是条形的产品,产品截面可以各种各样。譬如,矩形长条,环形硅管,等。 2、滴胶工艺 硅胶原料为液态状,原料装在针筒里面,用气动加人工操作把原料滴到模具上,加热硫化成型。此工艺属于手工化工艺,需要人工的地方多。所以产能不高。它有一个特点,一个产品可以依要求滴上多种颜色。所以这种工艺多为制作工艺品。如,多色的硅胶手环 ,各种颜色图案的硅胶手机套,等。 3、固态热压成型工艺 此种工艺是利用油压机的温度与压力,借助模具把产品硫化成型出来。这种工艺相对成本低,产量高,应用比较普遍。它多用于单色的硅胶产品。也可应用于双色双硬度的产品或是多色多硬度,但是产品的结构不灵活,受限制。它也可以应用于包塑胶与包金属,同样在结构上不灵活,而且对所包物件有温度要求,一般要求所包物件要耐180摄氏度不变形。 4、液态射出成型工艺 此种工艺要求的设备有硅胶射出机、压料机。它的原料是水稠状,分A、B两组分。它的原理是:利用压料机把A、B组分的原料按照1:1压到射出机的料筒里混合,通过射嘴再把它压进热模具型腔成型。此种工艺成型温度相对较低,130度就可以。它可以用于不太耐高温的塑胶包胶成型,这一点比固态热压成型有优势。它产量高,也易于自动化生产。但原料的成本比固态硅胶原料高上几倍。 总之,不管是那一种工艺,能达到性能要求且做到价格低廉那就是最好的工艺 ;.