DIN EN 1706:1998《铝和铝合金铸件 化学成分和机械性能》(译文)

翻译

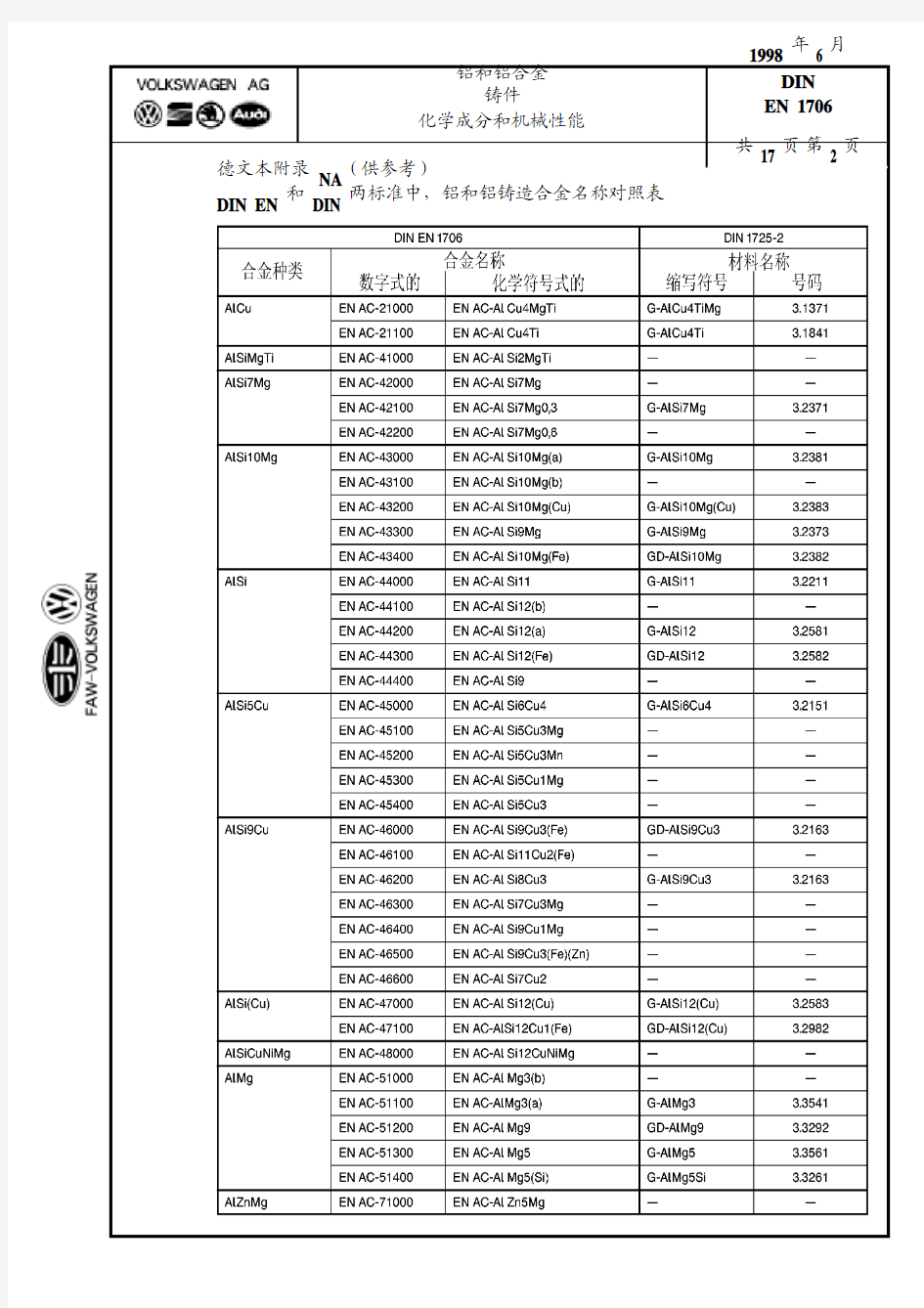

DIN EN 和 DIN 两标准中,铝和铝铸造合金名称对照表

附录A(供参考)

浇铸特性的对比;机械性能和其他性能

本附录 A 对设计师和用户都会有指导作用。按理说,本附录A应该把常用的

浇铸法全盘托出,并根据列举出来的性能把合金划归具有巨大拉伸力的金属。

但按铸件制造方法和热处理方式来分类,从来就是摇摆不定,而且这种分类

法只适用于有限的范围。附录中毕竟有相当多的数值具有方向性指导作用。

ASTM E155-2010 铝和镁铸件检验用标准参考射线照片

Designation:E155?10 Standard Reference Radiographs for Inspection of Aluminum and Magnesium Castings1 This standard is issued under the?xed designation E155;the number immediately following the designation indicates the year of original adoption or,in the case of revision,the year of last revision.A number in parentheses indicates the year of last reapproval.A superscript epsilon(′)indicates an editorial change since the last revision or reapproval. These Reference Radiographs have been developed in cooperation with the Quality Control Committee and Aerospace Research and Testing Committee of the Aerospace Industries Association. This standard has been approved for use by agencies of the Department of Defense. 1.Scope 1.1These reference radiographs illustrate the types and degrees of discontinuities that may be found in aluminum-alloy and magnesium-alloy castings.The castings illustrated are in thicknesses of1?4in.(6.35mm)and3?4in.(19.1mm).The reference radiograph?lms are an adjunct to this document and must be purchased separately from ASTM International if needed. 1.2These?lm reference radiographs are not intended to illustrate the types and degrees of discontinuities found in aluminum-alloy castings when performing digital radiography. If performing digital radiography of aluminum-alloy castings, refer to Digital Reference Image Standard E242 2.Magnesium-alloy digital reference images are not currently available from ASTM International. 1.3This document may be used where no other applicable document exists,for other material thicknesses for which it has been found to be applicable and for which agreement has been reached between the purchaser and the manufacturer. 1.4The values stated in inch-pound units are to be regarded as the standard.The values given in parentheses are mathemati-cal conversions to SI units that are provided for information only and are not considered standard. 1.5This standard does not purport to address all of the safety concerns,if any,associated with its use.It is the responsibility of the user of this standard to establish appro-priate safety and health practices and determine the applica-bility of regulatory limitations prior to use. N OTE1—V ol I:The set of reference radiographs consists of13plates covering discontinuities in aluminum-alloy castings and10plates cover-ing discontinuities in magnesium-alloy castings.Each plate is held in an 81?2by11-in.(216by279-mm)cardboard frame and each plate illustrates eight grades of severity for the discontinuity in approximately a2by2-in.(51by51-mm)area.The cardboard frames are contained in a101?2by 111?2-in.(267by292-mm)ring binder.The reference radiographs are not impacted by this revision.There have been no revisions to the adjunct reference radiographs since original issue.The adjunct reference radio-graphs of any issue remain valid and may be used to this standard. V ol.II:The set of reference radiographs consists of four plates covering discontinuities in magnesium-alloy castings only.Each plate is held in an 81?2by11-in.(216by279-mm)cardboard frame and illustrates eight grades of severity for the discontinuity(with the exception of discrete discontinuities,where only one example of each discontinuity is given). N OTE2—Reference radiographs applicable to aluminum and magne-sium die castings up to1in.(25mm)in thickness are contained in Reference Radiographs E505. 2.Referenced Documents 2.1ASTM Standards:2 E94Guide for Radiographic Examination E505Reference Radiographs for Inspection of Aluminum and Magnesium Die Castings E1316Terminology for Nondestructive Examinations E2422Digital Reference Images for Inspection of Alumi-num Castings 2.2ASTM Adjuncts: Reference Radiographs for Inspection of Aluminum and Magnesium Castings: V olume I,Aluminum and Magnesium Castings3 V olume II,Magnesium Castings4 3.Terminology 3.1De?nitions—De?nitions of terms used in this standard may be found in Terminology E1316. 3.2De?nitions of Terms Speci?c to This Standard: 3.2.1The terms relating to discontinuities used in these reference radiographs are described based upon radiographic appearance. 1These reference radiographs are under the jurisdiction of ASTM Committee E07on Nondestructive Testing and are the direct responsibility of Subcommittee E07.02on Reference Radiological Images. Current edition approved Sept.1,2010.Published September2010.Originally approved https://www.360docs.net/doc/3f16418464.html,st previous edition approved in2005as E155-05.DOI: 10.1520/E0155-10. 2For referenced ASTM standards,visit the ASTM website,https://www.360docs.net/doc/3f16418464.html,,or contact ASTM Customer Service at service@https://www.360docs.net/doc/3f16418464.html,.For Annual Book of ASTM Standards volume information,refer to the standard’s Document Summary page on the ASTM website. 3Available from ASTM International Headquarters.Order Reference Radio-graph No.ADJE015501. 4Available from ASTM International Headquarters.Order Reference Radio-graph No.ADJE015502. Copyright?ASTM International,100Barr Harbor Drive,PO Box C700,West Conshohocken,PA19428-2959.United States

铸件质量检测方法有哪些

铸件质量检测方法有哪些 内容摘要:铸件的检测主要包括尺寸检查、外观和表面的目视检查、化学成分分析和力学性能试验,对于要求比较重要或铸造工艺上容易产生问题的铸件,还需要进行无损检测工作,可用于球墨铸铁件质量检测的无损检测技术包括液体渗透检测、磁粉检测、涡流检测、射线检测、超声检测及振动检测等。 铸造网讯:铸件的检测主要包括尺寸检查、外观和表面的目视检查、化学成分分析和力学性能试验,对于要求比较重要或铸造工艺上容易产生问题的铸件,还需要进行无损检测工作,可用于球墨铸铁件质量检测的无损检测技术包括液体渗透检测、磁粉检测、涡流检测、射线检测、超声检测及振动检测等。 1 铸件表面及近表面缺陷的检测 1.1 液体渗透检测 液体渗透检测用来检查铸件表面上的各种开口缺陷,如表面裂纹、表面针孔等肉眼难以发现的缺陷。常用的渗透检测是着色检测,它是将具有高渗透能力的有色(一般为红色)液体(渗透剂)浸湿或喷洒在铸件表面上,渗透剂渗入到开口缺陷里面,快速擦去表面渗透液层,再将易干的显示剂(也叫显像剂)喷洒到铸件表面上,待将残留在开口缺陷中的渗透剂吸出来后,显示剂就被染色,从而可以反映出缺陷的形状、大小和分布情况。需要指出的是,渗透检测的精确度随被检材料表面粗糙度增加而降低,即表面越光检测效果越好,磨床磨光的表面检测精确度最高,甚至可以检测出晶间裂纹。除着色检测外,荧光渗透检测也是常用的液体渗透检测方法,它需要配置紫外光灯进行照射观察,检测灵敏度比着色检测高。 1.2 涡流检测 涡流检测适用于检查表面以下一般不大于6~7MM深的缺陷。涡流检测分放置式线圈法和穿过式线圈法2种。当试件被放在通有交变电流的线圈附近时,进入试件的交变磁场可在试件中感生出方向与激励磁场相垂直的、呈涡流状流动的电流(涡流),涡流会产生一与激励磁场方向相反的磁场,使线圈中的原磁场有部分减少,从而引起线圈阻抗的变化。如果铸件表面存在缺陷,则涡流的电特征会发生畸变,从而检测出缺陷的存在,涡流检测的主要缺点是不能直观显示探测出的缺陷大小和形状,一般只能确定出缺陷所在表面位置和深度,另外它对工件表面上小的开口缺陷的检出灵敏度不如渗透检测。

压铸件的缺陷分析及检验

压铸件的缺陷分析及检验 一、流痕 ( 条纹 )( 抛光法去除 )A. 、模温低于 180( 铝合金 )b 、填充速度太高 c 、涂料过量 D 。金属流不同步。对 a 采取措施:调整内浇口面积 二、冷接: A 料温低或模温低, B ,合金成份不符,流动性差。 C ,浇口不合理,流程太长 D 。填充速度低 E 。排气不良。 F 、比压偏低。 三、。擦伤(扣模、粘模、拉痕、拉伤): A 型芯铸造斜度太小。 B ,型芯型壁有压伤痕。 C ,合金粘附模具。 D ,铸件顶出偏斜,或型芯轴线偏斜。 E ,型壁表面粗糙。 F ,脱模水不够。 G ,铝合金含铁量低于 0 。 6 %。措施:修模,增加含铁量。 四、凹陷(缩凹,缩陷,憋气,塌边) A .铸件设计不合理,有局部厚实现象,产生节热。 B ,合金收缩量大。 C ,内浇口面积太小。 D ,比压低。 E ,模温高 五、,气泡(皮下): A ,模温高。 B ,填充速度高。 C ,脱模水发气量大。 D ,排气不畅。 E ,开模过早。 F ,料温高。 六、气孔: A ,浇口位置和导流形状不当。 B ,浇道形状设计不良。 C ,压室充满度不够。 D ,内浇口速度太高,产生湍流。 E ,排气不畅。 F ,模具型腔位置太深。 G ,脱模水过多。 H ,料不纯。 七、缩孔: A ,料温高。 B ,铸件结构不均匀。 C ,比压太低。 D ,溢口太薄。 E ,局部模温偏高 八、花纹: A ,填充速度快。 B ,脱模水量太多。 C ,模具温度低。 九、裂纹: A ,铸件结构不合理,铸造圆角小等。 B ,抽芯及顶出装置在工作中受力不均匀,偏斜。 C ,模温低。 D ,开模时间长。 E ,合金成份不符。(铅锡镉铁偏高:锌合金,铝合金:锌铜铁高,镁合金:铝硅铁高 十、欠铸 A ,合金流动不良引起。 B ,浇注系统不良 C ,排气条件不良 十一、印痕(镶块或活动块及顶针痕等) 十二、网状毛刺: A ,模具龟裂。 B ,料温高。 C ,模温低。 D ,模腔表面不光滑。 E ,模具材料不当或热处理工艺不当。 F ,注射速度太高。

射线检测II级人员培训试卷

射线检测II级人员培训试卷 单位:姓名: 评分:日期: 一是非判断题(在每题后面括号内打“X”号表示“错误”,画“○”表示正确) (共20题,每题1分,共20分) 1 X射线、γ射线、中子射线都是电磁辐射。(X) 2波长相同的Χ射线和γ射线具有相同的性质。(0) 3 X射线的波长愈长μ愈大,穿透物质的原子序数愈大μ愈大,穿透物质的密度愈高μ愈大(0) 4在光电效应中,光子并没有被完全吸收,而在康普顿效应中则是光子完全被吸收(X) 5电子对效应只能产生在入射光子能量低于1.022MeV的情况下(X) 6连续谱X射线穿透物体时,较长波长的成分不断减弱,表现为射线的不断“硬化”。(0)7Χ射线管的管电压是指阴极和阳极间的电压有效值(X) 8新的或长期不用的Χ射线机,使用前要进行“训练”,其目的是提高射线管的真空度。(0) 9 X射线管中撞击靶的电子数量越大,则发出的射线能量就越高(X) 10 X射线管中电子的动能在靶上大部分转换成X射线能,少部分转换成热能(X) 11 GB 18871-2002规定公众照射的剂量限值为年有效剂量1mSv(0) 12粒度大的X射线胶片其照相的清晰度比粒度小的胶片好(X) 13像质计灵敏度1.5%,就意味着尺寸大于透照厚度1.5%的缺陷均可被检出。(X) 14通常认为对比度,清晰度,颗粒度是决定射线照相灵敏度的三个主要因素。(0) 15铅增感屏有增感作用,但是也会增加散射线影响底片的清晰度(X) 16射线透照方向的选择,应尽可能使射线与缺陷延伸方向垂直(X) 17选用高的管电压可以提高底片对比度,从而提高射线检验灵敏度(X) 18在焊缝上摆放丝型像质计时,应使细线端接近射线透照场边缘(0) 19铅增感屏上的深度划伤在射线底片上呈白色条痕(X) 20夹钨缺陷在X射线照相底片上的影像呈现为黑色块状(X) 二选择题(将认为正确的序号字母填入题后面的括号内,只能选择一个答案) (共45题,每题1分,共45分) 1.工业超声波检测中,产生和接收超声波的方法,最经常利用的是某些晶体的(c) a.电磁效应 b.磁致伸缩效应 c.压电效应 d.磁敏效应 2.适用于渗透检测法的缺陷是(a)

国内外铸件无损检验标准对比分析

国内外铸件无损检验标准对比分析 对于工件的无损检测,检验标准是最重要的工作依据。从工件的检测方法选择、检测过程的注意事项到工件的最终评定、报告的参数出据,往往都需要遵循一定的、供需双方均认可的标准规范。随着改革开放的不断深入,我们和国外的交流也日益广泛。其中,涉及到产品质量验收时应该遵循何种标准、采取怎样的验收级别,往往是供需双方讨论的焦点之一。因此,将国内铸钢、铸铁件无损检测标准和国外、国际标准进行一定的对比,分析其在日常生产中的应用,对于我们的工作是非常有好处的。 1国内、外铸件无损检测标准 铸件的检验,一般是由铸件制造厂根据设计的图纸或订货方(需方)提供的图纸上的技术要求或技术合同进行。对于铸件,通常的检验包括尺寸检查、形状和外观的表面质量目视检查。而对于设计要求比较重要的铸件,或者需方认定的比较重要的铸件或局部,或者铸造工艺上容易产生问题的铸件,一般除了要做化学成分分析和力学性能试验外,还需要进行无损检测。对于一般铸钢、铸铁件的无损检测,常用的方法有磁粉检测或渗透检测(主要用于表面或近表面缺陷的检测)、超声波检测或射线检测(主要用于内部缺陷的检测)。 下面给出国内、外常用的关于铸件的无损检测标准。 ASTME186厚壁铸钢件[2.0~4.5英寸(51~114mm)]射线检验标准底片 ASTME192航空用熔模铸钢件射线检验标准底片 ASTME280大厚度(4~12in,114~305mm)铸钢件参考射线照相底片ASTME4462英寸(51mm)以下铸钢件的射线检验标准底片 ASTMA609/A609M铸造碳钢、低合金钢和马氏体不锈钢的超声检测方法 ASTME689球墨铸铁件的射线检验标准底片 ASTME802厚度4.5in(114mm)以内的灰铸铁参考射线照相底片 ASTME1030金属铸件的射线透照检测方法 ASTME1734铸件射线成像检测方法 EN1369铸件磁粉检测 EN1371铸件渗透检测 GB/T5677铸钢件射线照相及底片等级分类方 法GB/T7233铸钢件超声探伤及质量评级方法 GB/T9443铸钢件渗透探伤及缺陷显示迹痕的评级方法 GB/T9444铸钢件磁粉探伤及质量评级方法 ISO4986铸钢件磁粉检测 ISO4987铸钢件渗透检测 ISO4992铸钢件超声波检测 ISO4993铸钢件射线检测 JB/T6440阀门受压铸钢件射线照相检验 TB/T3105.1铸钢摇枕、侧架射线照相检验 TB/T3105.2铸钢摇枕、侧架超声波检验 JIS0581铸钢件射线照相检测方法 2铸件磁粉检测(MT) 标准对比分析EN1369、ISO4986与GB/T9444均为铸件磁粉检验

铸件中常见缺陷

铸件中常见的主要缺陷有: 1.气孔 这是金属凝固过程中未能逸出的气体留在金属内部形成的小空洞,其内壁光滑,内含气体,对超声波具有较高的反射率,但是又因为其基本上呈球状或椭球状,亦即为点状缺陷,影响其反射波幅。钢锭中的气孔经过锻造或轧制后被压扁成面积型缺陷而有利于被超声检测所发现,如图2.2所示。2.缩孔与疏松 铸件或钢锭冷却凝固时,体积要收缩,在最后凝固的部分因为得不到液态金属的补充而会形成空洞状的缺陷。大而集中的空洞称为缩孔,细小而分散的空隙则称为疏松,它们一般位于钢锭或铸件中心最后凝固的部分,其内壁粗糙,周围多伴有许多杂质和细小的气孔。由于热胀冷缩的规律,缩孔是必然存在的,只是随加工工艺处理方法不同而有不同的形态、尺寸和位置,当其延伸到铸件或钢锭本体时就成为缺陷。钢锭在开坯锻造时如果没有把缩孔切除干净而带入锻件中就成为残余缩孔(缩孔残余、残余缩管),如图2.3、2.4、2.5所示。 如果铸件的型模设计不当、浇注工艺不当等,也会在铸件与型模接触的部位产生疏松,如图2.28所示。断口照片中的黑色部分即为疏松部位,其呈现黑色是因为该工件已经过退火处理,使得疏松部位被氧 化和渗入机油所致。

图2.28 W18钢铸件-用作铣刀齿,采用超声纵波垂直入射多次底波 衰减法发现的疏松断口照片 3.夹渣 熔炼过程中的熔渣或熔炉炉体上的耐火材料剥落进入液态金属中,在浇注时被卷入铸件或钢锭本体内,就形成了夹渣缺陷。夹渣通常不会单一存在,往往呈密集状态或在不同深度上分散存在,它类似体积型缺陷然而又往往有一定线度。4.夹杂 熔炼过程中的反应生成物(如氧化物、硫化物等)-非金属夹杂,如图2.1和2.6,或金属成分中某些成分的添加料未完全熔化而残留下来形成金属夹杂,如高密度、高熔点成分-钨、钼等,如图2.29,也有如图2.24所示钛合金棒材中的纯钛偏析。 (a)(b) (c)

铸件质量检测的无损检测方法

铸件质量检测的无损检测方法 铸件的检测主要包括尺寸检查、外观和表面的目视检查、化学成分分析和力学性能试验,对于要求比较重要或铸造工艺上容易产生问题的铸件,还需要进行无损检测工作,可用于球墨铸铁件质量检测的无损检测技术包括液体渗透检测、磁粉检测、涡流检测、射线检测、超声检测及振动检测等。 1 铸件表面及近表面缺陷的检测 液体渗透检测 液体渗透检测用来检查铸件表面上的各种开口缺陷,如表面裂纹、表面针孔等肉眼难以发现的缺陷。常用的渗透检测是着色检测,它是将具有高渗透能力的有色(一般为红色)液体(渗透剂)浸湿或喷洒在铸件表面上,渗透剂渗入到开口缺陷里面,快速擦去表面渗透液层,再将易干的显示剂(也叫显像剂)喷洒到铸件表面上,待将残留在开口缺陷中的渗透剂吸出来后,显示剂就被染色,从而可以反映出缺陷的形状、大小和分布情况。需要指出的是,渗透检测的精确度随被检材料表面粗糙度增加而降低,即表面越光检测效果越好,磨床磨光的表面检测精确度最高,甚至可以检测出晶间裂纹。除着色检测外,荧光渗透检测也是常用的液体渗透检测方法,它需要配置紫外光灯进行照射观察,检测灵敏度比着色检测高。 涡流检测 涡流检测适用于检查表面以下一般不大于6~7MM深的缺陷。涡流检测分放置式线圈法和穿过式线圈法2种。:当试件被放在通有交变电流的线圈附近时,进入试件的交变磁场可在试件中感生出方向与激励磁场相垂直的、呈涡流状流动的电流(涡流),涡流会产生一与激励磁场方向相反的磁场,使线圈中的原磁场有部分减少,从而引起线圈阻抗的变化。如果铸件表面存在缺陷,则涡流的电特征会发生畸变,从而检测出缺陷的存在,涡流检测的主要缺点是不能直观显示探测出的缺陷大小和形状,一般只能确定出缺陷所在表面位置和深度,另外它对工件表面上小的开口缺陷的检出灵敏度不如渗透检测。 2 铸件内部缺陷的检测 对于内部缺陷,常用的无损检测方法是射线检测和超声检测。其中射线检测效果最好,它能够得到反映内部缺陷种类、形状、大小和分布情况的直观图像,但对于大厚度的大型铸件,超声检测是很有效的,可以比较精确地测出内部缺陷的位置、当量大小和分布情况。 射线检测(微焦点XRAY) 射线检测,一般用X射线或γ射线作为射线源,因此需要产生射线的设备和其他附属设施,当工件置于射线场照射时,射线的辐射强度就会受到铸件内部缺陷的影响。穿过铸件射出的辐射强度随着缺陷大小、性质的不同而有局部的变化,形成缺陷的射线图像,通过射线胶片予以显像记录,或者通过荧光屏予以实时检测观察,或者通过辐射计数仪检测。其中通过射线胶片显像记录的方法是最常用的方法,也就是通常所说的射线照相检测,射线照相所反映出来的缺陷图像是直观的,缺陷形状、大小、数量、平面位置和分布范围都能呈现出来,只是缺

国内外铸件无损检验标准对比分析完整版

国内外铸件无损检验标 准对比分析 HUA system office room 【HUA16H-TTMS2A-HUAS8Q8-HUAH1688】

国内外铸件无损检验标准对比分析 对于工件的无损检测,检验标准是最重要的工作依据。从工件的检测方法选择、检测过程的注意事项到工件的最终评定、报告的参数出据,往往都需要遵循一定的、供需双方均认可的标准规范。随着改革开放的不断深入,我们和国外的交流也日益广泛。其中,涉及到产品质量验收时应该遵循何种标准、采取怎样的验收级别,往往是供需双方讨论的焦点之一。因此,将国内铸钢、铸铁件无损检测标准和国外、国际标准进行一定的对比,分析其在日常生产中的应用,对于我们的工作是非常有好处的。 1国内、外铸件无损检测标准 铸件的检验,一般是由铸件制造厂根据设计的图纸或订货方(需方)提供的图纸上的技术要求或技术合同进行。对于铸件,通常的检验包括尺寸检查、形状和外观的表面质量目视检查。而对于设计要求比较重要的铸件,或者需方认定的比较重要的铸件或局部,或者铸造工艺上容易产生问题的铸件,一般除了要做化学成分分析和力学性能试验外,还需要进行无损检测。对于一般铸钢、铸铁件的无损检测,常用的方法有磁粉检测或渗透检测(主要用于表面或近表面缺陷的检测)、超声波检测或射线检测(主要用于内部缺陷的检测)。 下面给出国内、外常用的关于铸件的无损检测标准。 ASTME186厚壁铸钢件[2.0~4.5英寸(51~114mm)]射线检验标准底片 ASTME192航空用熔模铸钢件射线检验标准底片

ASTME280大厚度(4~12in,114~305mm)铸钢件参考射线照相底片 ASTME4462英寸(51mm)以下铸钢件的射线检验标准底片 ASTMA609/A609M铸造碳钢、低合金钢和马氏体不锈钢的超声检测方法 ASTME689球墨铸铁件的射线检验标准底片 ASTME802厚度4.5in(114mm)以内的灰铸铁参考射线照相底片 ASTME1030金属铸件的射线透照检测方法 ASTME1734铸件射线成像检测方法 EN1369铸件磁粉检测 EN1371铸件渗透检测 GB/T5677铸钢件射线照相及底片等级分类方 法GB/T7233铸钢件超声探伤及质量评级方法 GB/T9443铸钢件渗透探伤及缺陷显示迹痕的评级方法 GB/T9444铸钢件磁粉探伤及质量评级方法 ISO4986铸钢件磁粉检测 ISO4987铸钢件渗透检测

射线检测中铸件常见缺陷特征辨析

射线检测中铸件常见缺陷特征辨析 摘要 本文主要讲述了铸造在我国航空航天里得到了广泛的应用,铸造是通过熔炼金属或其合金、制造铸型。并将金属溶液浇入铸型,在金属溶液凝固后获得一定形状、尺寸和性能的金属零件毛坯的成型方法。铸造是工件成形的基本方法之一,是所有冶金方法中最直接的成形方法,其广泛应用于各种各样的产品。但是铸造生产出来的铸件存在很多缺陷。不同性质的缺陷具有不同的几何形状和空间分布特点。在射线底片上的影象反映有所不同,黑度分布的特点是判断影象性质的重要依据,缺陷影象在射线照片上的位置,也是缺陷在工件上的位置反映,是判断影象缺陷的另一依据。铸件中常见的内部缺陷可分为四大类,即孔洞类缺陷、裂纹类缺陷、夹杂类缺陷和成分类缺陷,这些缺陷通过X射线检测可以判断出位置、形状和大小。但是,由于暗室操作不当,射线照相操作不当,或胶片本身质量存在的问题在底片上可能产生一些类似缺陷,称为伪缺陷。对于伪缺陷在X 射线检测中应加以预防和控制。 关键词:射线检测铸件缺陷 1:引言; 铸造是通过熔炼金属或其合金、制造铸型。并将金属溶液浇入铸型,在金属溶液凝固后获得一定形状、尺寸和性能的金属零件毛坯的成型方法。铸造是工件成形的基本方法之一,是所有冶金方法中最直接的成形方法,其广泛应用于各种各样的产品。 铸件是指用铸造的方法生产出的金属零件或零件毛坯。铸造生产的主要缺点是:生产工序较多,有些工艺过程难以控制,铸件质量不够稳定,废品率较高;铸件组织粗大,内部常出现缩孔、缩松、气孔、砂眼等缺陷,其力学性能不如同类材料的高;铸件表面教粗糙,尺寸精度不高;工人劳动强度大,劳动条件较差。

目前,我厂铸造生产出的工件大多数都是铸件,但是其存在很多的缺陷,因此我们常采用x射线检测,其特点:第一,对工件无特殊要求,检验结果显示直观;第二,检验技术和检验工作质量可以自我检测。 2:缺陷识别概述 正确地识别射线照片上的影象,判断影象所代表的缺陷性质的基础是: (1)具有一定的材料和工艺方面的知识,掌握缺陷的可能形成和发生规律。 (2)识别影象和判断缺陷性质的丰富经验。 (3)必须了解射线照相过程,特别是透照的具体位置,以分析影象的形成和变化特点。 总之,对工件的材料、工艺知识掌握的越多,对工件射线照相过程了解的越清楚,具有的经验越丰富,就越容易正确的识别射线照片上的缺陷影象。 不同性质的缺陷具有不同的几何形状和空间分布特点,例如,气孔一般呈球形,裂纹多为宽度很小、且有变化的缝隙等。由于射线照片上缺陷的影象是缺陷的几何形状按照一定规律在平面上投影形成的图形,因此,射线照片上的缺陷影象的几何形状及射线的照射方向密切相关。影象的几何形状常常是判断缺陷性质的最重要依据。影象的黑度分布是判断影象性质的另一个主要依据,黑度分布的特点是判断影象性质的重要依据。 缺陷影象在射线照片上的位置。也就是缺陷在共件中位置的反映,这是判断影象缺陷性质的另一个依据。缺陷在工件中出现的位置常具有一定的规律,因此影象所在位置也与缺陷性质相关。某些性质的缺陷只能出现在工件的特定位置,对这类性质的缺陷,影象的位置就是识别缺陷的主要依据。铸件中的缩孔常出现在壁厚变化较大的部位等。 铸件中常见的内部缺陷可分为四类,即 (1)孔洞类缺陷,如气孔、针孔、缩孔、缩松和缩松。 (2)裂纹类缺陷,如热烈纹、冷裂纹、白点和冷隔。 (3)夹杂类缺陷,如夹杂物、夹渣(渣孔)和砂眼。 (4)成分类缺陷,如偏析。 3孔洞类缺陷 气孔是铸件中常见的缺陷之一,在铸件的废品中,由气孔造成的约占1/3。气孔是气体在铸件中形成的孔洞。它存在破坏了铸件金属的连续性,减少了承载

对于铝铸件的 射线探伤检查的标准

对于铝铸件的X射线探伤:国内外都是采用射线底片与参考射线底片对照评级的方法. 1. X射线检测: 取样频率:FA首件, 按100%取样频率, 用X射线检测出的不连续严重程度应符合SAE-AMS2175中所规定的标准. 铸件生产批次: 每一浇铸批次,抽一件. 检测评定方法: SAE-AMS2175或者其等效标准 GRADE C GRADE D 透照厚度1/4 inch 透照厚度 3/4inch 透照 厚度 1/4 inch 透照厚 度 3/4inch 缺陷种类 适用于铸件壁厚 1/2” 适用于铸 件壁厚 1/2”至2” 适用 于铸 件壁 厚 1/2” 适用于 铸件壁 厚1/2”至 2” 评级方法 由以下可见,咱们国家的HB6578与ASTM E155相类似.可根据贵司的实际情况选择 HB6578与ASTM E155其中的一种进行X射 线无损探伤. 气孔2级2级5级5级圆形 针孔 3级3级7级7级 长形 针孔 3级4级5级5级缩孔2级NA 3级NA 海棉 状疏 松 2级2级4级3级 夹渣, 低密 度 2级2级4级4级 夹渣, 高密度2级1级4级3级 我们的企标 1000/SJ/00036及 DCNGFCASTING 的 要求的SAE-AMS2175 中规定对照ASTM E155铝铸件参考射线 底片 该标准按透照厚度T将 针孔,气孔,夹渣, 夹砂, 缩松等缺陷的标准底片 分成两组, 第一组T小 于等于6mm, 第二组 6mm