红外热波无损检测技术在涡轮叶片探伤中的应用

552〈红外应用〉

红外热波无损检测技术在涡轮叶片探伤中的应用

谢兴盛,颜 芳,陆佳佳,叶玉堂,邓俊杰,魏建英,孙国栋,方 亮

(电子科技大学,四川 成都 610054)

摘要:介绍了红外热波原理及其检测技术的构成,综述红外热波无损检测技术在航空发动机涡轮叶片

热障涂层损伤检测、冷却通道堵塞检测和裂纹检测3个方面的应用。 关键词:红外热波;无损检测;涡轮叶片

中图分类号:TN219 文献标识码:A 文章编号:1001-8891(2007)09-0552-04

The Applications of Thermal Wave NDT in Turbine Blades Testing

XIE Xing-sheng, YAN Fang, LU Jia-jia, YE Yu-tang, DENG Jun-jie, WEI Jian-ying, SUN Guo-dong,

FANG Liang

(University of Electronic Science and Technology of China, chengdu Sichuan 610054, China )

Abstract :The principle and the composition of thermal wave were introduced. Three typical applications in thermal barrier coating testing, cooling passage testing and crack testing of turbine blades by using thermal wave NDT were reviewed.

Key words :thermal wave ;NDT ;turbine blade

引言

发动机涡轮叶片是将热能转换为机械能的关键部件,包括导向叶片和工作叶片。涡轮叶片在燃气的冲击下高速旋转,除了要承受变化巨大的多种应力,还要受到热腐蚀和高温氧化等作用[1]。因此,如何准确有效的检测出涡轮叶片的内部缺陷,及时发现并预防危害性故障,提高发动机工作安全性,显得尤为重要,也是发动机故障诊断专家一直关注的问题。由于目前的涡轮叶片都采用了性能优异但价格昂贵的镍基和钴基超级合金材料,叶片的造价很高,出于经济效益的考虑,无损检测技术成为叶片缺陷诊断的首选方法。

红外热波检测技术是近十年来发展起来的一种无损检测方法[2]。与超声波检测、射线检测、磁粉检测等常用无损检测技术相比,红外热波检测技术具有如下特点:1)适用面广,同时用于金属和非金属材料;2)检测速度快;3)观测面积大;4)无污染;5)结合数字图像处理技术可以实现定量检测[3]。随着激励热源技术、红外热成像技术及图像处理方法的迅速发展,红外热波检测技术在无损检测领域中越来越显

示出其重要性。本文将详细介绍红外热波无损检测技术在涡轮叶片探伤中的应用。

1 红外热波技术

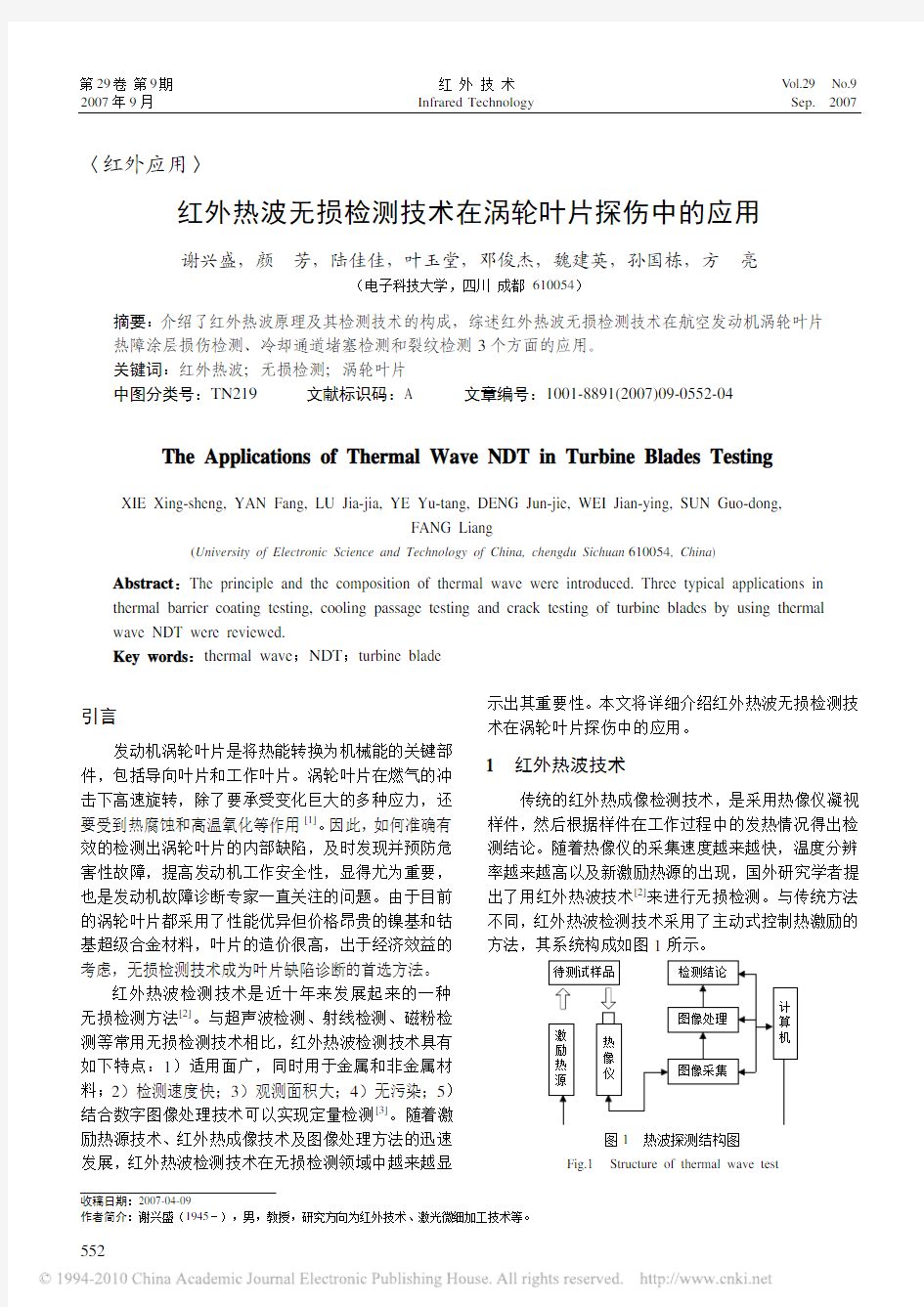

传统的红外热成像检测技术,是采用热像仪凝视样件,然后根据样件在工作过程中的发热情况得出检测结论。随着热像仪的采集速度越来越快,温度分辨率越来越高以及新激励热源的出现,国外研究学者提出了用红外热波技术[2]来进行无损检测。与传统方法不同,红外热波检测技术采用了主动式控制热激励的方法,其系统构成如图1所示。

图1 热波探测结构图 Fig.1 Structure of thermal wave test

红外热波检测技术通过控制激励热源和测量样件表面的温度场变化,来获得样件表面及其内部的结构信息,从而达到检测的目的。通常采用的激励热源有:氙灯、闪光灯、激光、流体、超声波等[4]。针对不同被检测样件的材料、结构和缺陷类型,需要选择不同的激励热源。通过热源激励样件后,不同性质的缺陷会影响热波在样件中的传播,并导致样件表面温度场产生变化(如图2所示)。利用红外热像仪记录样件表面温度场的变化,并结合热图像处理技术,就可以诊断出样件中是否存在缺陷及缺陷的位置、尺寸。

2 涡轮叶片的红外热波检测

涡轮叶片的故障检测是发动机安全检测的重要环节,主要包括热障涂层损伤检测、冷却通道堵塞检测和裂纹检测3个方面,下面我们将详细介绍红外热波检测在这三方面的应用。

2.1热障涂层损伤检测

涡轮叶片热障涂层(Thermal Barrier Coatings)的完整与否直接影响着叶片的使用寿命。涡轮叶片工作于发动机燃烧室中,环境恶劣,易受高温氧化、热腐蚀等多种侵害,并且涂层承受的应力场复杂,易出现开裂、剥落等缺陷。用红外热波技术对涡轮叶片热障涂层进行检测可以选择氙灯作为激励热源,利用氙灯对叶片表面进行瞬时均匀加热后,用热像仪记录叶片在冷却过程中的温度变化。其诊断原理如图3所示,由于a处的热障涂层到叶片的距离较b要近,因此,反射回来的热波能量要比b处的大。从红外图像上来看,就是a所对应的区域要比b处呈现更高的亮度。因此,可以通过对比正常叶片和测试叶片的红外图像,来诊断是否存在热障涂层开裂及剥落的缺陷。

由于实验条件有限,我们利用热风作为激励源对正常叶片和故障叶片分别进行相同条件的持续激励。待叶片被加热后,设定热像仪的采集间隔为1s,采用连续采集的方式用热像仪记录叶片在0~100s内的温度变化的情况,图4、图5分别按从左到右的顺序展示了正常叶片与故障叶片在初始时刻、70s时刻、及100s时刻的红外热图像。

观察图4、图5中正常叶片和故障叶片的冷却过程,可以发现叶片的冷却过程中底端部分的温度要比顶端部分的低,这是由于叶片的底端较顶端厚,对于相同的热激励,顶端的温升比底端高。尽管叶片的降温是一个非均匀的过程,对比图4、图5第70s、100s 时刻的图像可以发现正常叶片的冷却过程还是要比故障叶片均匀些,在故障叶片的冷却过程中,有热障涂层脱落的顶端区域的温度要比正常区域的高得多。为了从量的角度得到一个更准确的分析,可以在叶片图像上选取两个观测点,一个观测点位于叶片的正常区域,一个观测点位于叶片的故障区域中,分别对正常叶片和故障叶片的两个观测点在0~100s时刻内的

灰度变化进行统计,可得到量的分析。

图2 热波的传播 Fig.2 Spread of thermal wave 图3 热障涂层损伤检测原理Fig.3

Principle of thermal barrier coating test

图4 正常叶片的冷却过程 Fig.4 Cooling process of normal turbine blade

553

554

图5 故障叶片的冷却过程 Fig.5 Cooling process of abnormal turbine

blade

图6 正常叶片Fig.6 Normal turbine blade 图7 缺陷叶片 Fig.7 Abnormal turbine blade

2.2冷却通道堵塞检测

常规冷却通道堵塞检测方法有孔探检测、超声波检测及X射线检测。孔探检测是通过光学棱镜、光纤镜或电子成像视频内窥镜来发现通道是否堵塞。超声波检测利用叶片自身及其内部缺陷的声学性质对超声波传播的影响来探测冷却通道堵塞与否[5]。这两种方法都不能对叶片进行大范围的检测,比较耗时,而且由于通道结构越来越复杂,超声波在通道壁与堵塞处的反射波干扰越来越严重,很容易造成误判。使用X射线对冷却通道进行检测,可以得到清晰的叶片内部结构图像,但潜在的射线泄露危险,操作复杂和维护昂贵等问题都限制了其实际应用。利用红外热波技术来检测叶片冷却通道堵塞较上述检测手段,有检测速度快、检测面积大、无污染等优点,国外从上世纪80年代就开始了这方面的研究[6]。

早期采用的激励热源有冷、热气体[3],也可用水。利用压缩机将不同温度的流体通入涡轮叶片冷却通道中,当通道发生堵塞时,其相应部位的温度变化就会出现异常现象。用红外热像仪记录叶片表面的瞬态温度变化,并使用图像分割、去噪、边缘检测等方法进行图像处理。

我们在实验中采用了冷、热水循环激励叶片的方法。让热水流在高压水泵的作用下通入冷却通道,持续一个脉冲时间t后冷水流通入,同时热水关断,持续一个脉冲时间后热水流再次通入,如此周期循环。在实验过程中,热像仪采集叶片表面的红外辐射图像。将正常叶片与通道被堵塞的叶片的红外图像进行对比就可以诊断出通道是否发生堵塞及其堵塞位置。

在本实验中用金属密封胶堵住部分冷却通道,人为制造缺陷。所得正常叶片与缺陷叶片的实验图像如图6、图7所示,从中可看出在正常叶片中通道清晰可见,而用金属密封胶堵住的部分冷却通道却消失了,未堵塞通道与正常叶片相应位置的通道图像一致。这说明图7中该区域处通道“消失”的现象是由于该通道被堵塞所造成的,因此,当某条或某些冷却通道发生堵塞时,其在检测实验中红外图像上的表现是这条或这些冷却通道“消失”了。

在实验中所得图像质量与热象仪开始采集图像的时刻有关。根据Maldague[4]的研究表明冷、热流体转换的瞬间,热的阶跃变化最大,而且热波在样件中的传播时,其波前传播深度与传播时间满足[2]:

z th≈(αt)1/2(1) 式中:z th为波前传播深度;α为介质的热扩散率;t 为传播时间。

根据公式(1),我们可以计算出最佳的采集时间,以获得对比度较大的红外图像。但这仅仅是一个理论值,考虑到实际检测中的机械延迟及流体在管道中的传输时间,实际中所采用的时间往往比计算值要稍大。因为实验中采用循环的机制,所以可以将热时刻和冷时刻的图像分别平均,来消除图像中的随机噪声。

近些年来,由于陆续出现了新的激励热源,如氙灯、闪光灯、激光等[7],利用红外热波检测通道的方式也发生了改变。以氙灯为例,检测中通常采用上千焦耳能量的高能氙灯对叶片进行激励。在氙灯曝光后,热像仪以每秒几百幅的速率记录下叶片表面的瞬态温度变化,然后通过热图像信号重建技术(Thermographic Signal Reconstruction)重建叶片内部温度场,来判断出叶片内部通道是否发生堵塞。热图像信号重建技术用温度响应方程来描述每个像素的温度变化,将所采集到的一系列热图像数据,对应成一组随时间变化的方程组,根据这组方程得到叶片内部的温度场分布。这样在很大程度上克服了红外图像模糊的缺点,并且能够消除噪声,提高了检测的精度。

2.3 裂纹检测

在实际的裂纹检测中,目测是比较简单而且常用的方法,但具有较大的人为不确定因素,检测误差较大;涡流检测需要进行同超声波类似的逐点探测,满足不了高效率的要求。近几年来,国外有学者提出将超声波加热和红外热波技术相结合应用到无损检测技术中来,可以实现对工业零件裂纹和焊接质量的快速检测[8]。国内在这方面的研究还比较少,2005年南京大学近代声学国家重点实验室报道了他们的研究成果[9],其系统构成如图4所示。

图8 超声热波检测实验系统图

Fig.8 Experiment system of ultrasonic and thermal wave test 计算机对整个系统的协调工作进行控制。超声发生器发射的超声通过聚能杆将超声传播到样件中。聚能杆与样件之间一般需要耦合材料来提供合适的阻抗匹配并且起到保护样件的作用。超声波在样件中传播,在裂纹处会将能量转变为热能向四周扩散,通过对热像仪采集的红外图像进行图像处理和分析,可以得到裂纹的位置、大小和深度等信息。利用超声波充当激励热源的优点是:超声波在固体中可以传播很远的距离,超声发射器与样件的耦合位置可以任意选择,一般不影响对任何部位的缺陷检测。超声红外热波无损检测技术是热波探伤领域的一个最新分支,其应用前景已经引起广泛关注。

3 结束语

红外热波检测技术是一项非常有发展前景的技术。随着激励热源,热图像采集技术和热图像处理技术的迅速发展,红外热波检测技术将在无损检测领域得到更广泛的应用。

致谢:感谢成都空军装备部对该项目的大力支持与协助。

参考文献:

[1] 孙护国, 霍武军. 航空发动机涡轮叶片的检测技术[J]. 航空发动机,

2002,1:23-25

[2] Cielo P,Maldague X,Deom AA, et al. Thermographic nondestructive

evaluation of industrial materials and structures[J]. Materials Evaluation, 1987:452-460

[3] Ibarra-Castanedo C., Galmiche F., Darabi A., et al. Thermographic

nondestructive evaluation: Overview of recent progressProceedings of SPIE - The International Society for Optical Engineering, vol.5073,2003:450-459

[4] Xavier P. V. Maldague, theory and practice of infrared technology for

nondestructive testing, 2001:485

[5] Gostelow C.R., Crocker R.L., Saffari N., Bond L.J., Improved ultrasonic

methods for gas turbine NDE, Review of Progress in Quantitative NDE, 1985:145-148

[6] Beynon T.G.R., Radistion thermometry applied to the development and

control of gas turbine engines, American Institute of Physics, Temperature, its measurement and control in science and industry, vol.5, 1982:471-477

[7] Maldague X.P., Galmiche F., Ziadi A., Advances in pulsed phase

thermography, Infrared Physics and Technology, 2002:175-181

[8] Favro L D,Han X Y, Zhong O Y, et al. Thermosonic imaging of cracks

and delaminations, Progress in Natural Science, 2001:133-136

[9] 缪鹏程, 米小兵, 张淑仪等.超声红外热像检测中缺陷发热的瞬态温度

场的有限元分析[J]. 南京大学学报(自然科学), 2005, 41(1):98-104

555

复合材料的红外热成像无损检测技术

复合材料的红外热成像无损检测技术报告 院系:航空航天工程学部 班级:04030501 姓名:扈永健(2010040305005) 黄学廉(2010040305006)

目录 一、红外线的发现和分类 (3) 二、不同波段的红外线成像原理和特点 (4) 三、红外热波无损检测技术 (8) 四、展望 (11) 五、参考文献 (12)

摘要:科学技术的不断发展和制造工艺要求的不断提高,要求无损检测技术更加可靠、经济、准确、快速并且使用方便,此时传统的无损检测技术表现出其局限性,无法满足更高水平的要求。红外热成像技术作为非接触探测方式逐渐应用到无损检测领域,并以其快速、准确、安全的特点逐渐被人们认识并应用到多个领域。本文对目前红外热像仪的应用做了简单总结,重点是其在红外无损检测领域中的应用,并对红外热成像无损检测技术的基本原理和检测方法做了简要介绍 关键词:红外热成像技术及成像原理,无损检测, 红外热成像无损检测技术是一门新兴的科学.由于它具有无损、非接触、快速实时、远距离等优点,所以发展非常迅速.尤其是在高速运动、高温、高电压等场合下,该技术更具有常规无损检测技术所无法相比的优点.目前该技术己在石油化工、电力工业、机械制造、航天航空及冶金等领域中获得广泛应用. 一.红外线的发现和分类 1800年,英国物理学家赫歇尔研究单色光的温度时发现:位于红光外,用来对比的温度计的温度要比色光中温度计的温度高,于是称发现一种看不见的“热线”,称为红外线。红外线位于电磁波谱中的可见光谱段的红端以外,介于可见光与微波之间,波长为0.76~1000μm,不能引起人眼的视觉。在实际应用中,常将其分为三个波

红外热波无损检测

红外热波无损检测技术在复合材料检测方面的应用 邓淑萍郑海平姜照汉西安非金属材料材料研究所 杨玉孝西安交通大学 摘要:本文阐述了红外热波无损检测技术的基本原理和特点,介绍了国内外相关技术研究的发展现状,以及在非金属复合材料上检测应用的实例。 关键词:红外热波;复合材料 1 引言 由于复合材料具有高强度、高弹性模量、低热膨胀系数和高导热性等优良性能,现已在航天航空领域获得了广泛的应用,但是,由于复合材料制造过程复杂,在制作成型过程中受设备、环境、人员及原材料等因素的影响,在产品内部易产生空穴、裂纹、分层、多孔等缺陷,对产品的质量和安全性能影响极大,因此,对产品的检测尤为重要。 用于复合材料无损检测的方法主要有射线、超声、磁粉、渗透、涡流、激光全息及红外无损检测技术等,超声、射线检测技术应用最多,但受检测原理影响,射线检测成本高、周期长,不适于现场在线检测,对小分层、脱粘紧贴型缺陷无法检测;超声检测需要逐点扫描、检测效率低,对小、薄及结构复杂的工件检测困难,对复合构件中的脱粘紧贴型缺陷也无法检测;磁粉法只限于铁磁性材料,定量检测缺陷深度较为困难;渗透法检测程序复杂,只能检测表面开口缺陷,不能检测表面多孔性材料;涡流法对工件边缘效应敏感,易给出虚假显示;激光全息检测需暗室防震操作,检测效率低;红外无损检测技术作为复合材料结构件的一种无损检测新方法,具有快速、直观、准确、非接触的特点,对于提高复合材料构件的研制与防护质量,减少或避免重大事故的发生,具有重要的科学意义和应用价值。 2 红外热波无损检测原理及特点 红外热波无损检测技术是近年来复合材料无损检测领域发展迅速的一种新方法,与常规的超声、射线等检测技术相比,该项检测技术具有非接触、全场、大面积、快速、直观、易实现检测自动化等优点,采用专用软件对获得的红外图像信息处理后,可直接识别缺陷位置坐标,除此之外,检测时对周围环境没有特殊要求,设备轻便、可移动,特别适合现场应用和在线、在役检测,国外已经用于金属和非金属材料及其复合结构件的无损检测。 红外热成像技术理论及应用的研究重点是研究热源,产品被加热后,材料内部的缺陷改变复 合材料局部的热性能,导致材料表面温度场的变化,通过材料表面的温度图谱即可判定缺陷,采

碳纤维复合材料的红外热波检测

第!"卷!第#期!!!!!!!!!!!!!!!激光与红外$%&’!"!(%’# !)**"年#月!!!!!!!!!!!!!!+,-./!0!1(2/,/.3,456&!)**" !!文章编号!7**78"*9:")**"#*#8*);)8*! 碳纤维复合材料的红外热波检测 李艳红7!张存林7!金万平)!杨党纲!!沈京玲7!陈继华7!张小川7!蒋淑芳7 "7’首都师范大学!北京7***!9$)’北京维泰凯信新技术有限公司!北京7***:!$!’北京航空材料研究院!北京7***Y"# 摘!要!本文就红外热波检测的基本原理和实验方法做简要介绍!并对碳纤维层压板实验结果 作了初步分析" 关键词!碳纤维复合材料#红外热波#无损检测 中图分类号!<()7Y!!!文献标识码!, 8DA4*1.%,5%+*G&’(*9#1$>#"+*8’9-*>#"&’&/;%1=&’ E"=*1;&.-&9"#*J%#*1"%, +1^A B8C%B T7!]P,(?E D B8&6B7!d1(@A B846B T)!^,(?3A B T8T A B T!!-P.(d6B T8&6B T7! E P.(d68C D A7!]P,(?N6A%8I C D A B7!d1,(?-C D8K A B T7 "7’E A46J A&(%5O A&X B6M L5H6J S!\L6_6B T7***!9$)’\L6_6B T@A6J L h H6B,Q M A B I L Q

激光扫描红外热波成像技术在无损检测中的应用_江海军

2014远东无损检测新技术论坛论文精选 收稿日期:2014-06- 25作者简介:江海军(1988-),男,研发工程师,主要从事红外热波无损检测工作。 激光扫描红外热波成像技术 在无损检测中的应用 江海军1, 陈 力1,张淑仪2(1.南京诺威尔光电系统有限公司,南京 210038;2.南京大学声学研究所,南京 210093)摘 要:对激光扫描热波成像技术与传统的闪光灯激励热波技术进行了比较,介绍了一种基于激光扫描热波成像技术的新型红外无损检测设备,通过试验对所建立的2-D理论模型进行验证,试验结果表明,当激光扫描速度在一定范围内,样品表面温度场的变化服从一维热传导模式,主要表现为厚样品的温度-时间曲线在双对数坐标中为斜率-0.5的直线,与理论模型的结果相符合。并对两种特殊涂层的人工样品进行检测,验证了激光扫描红外热波成像设备的有效性。 关键词:激光扫描热波成像;热波;特殊涂层 中图分类号: TG115.28 文献标志码:A 文章编号:1000-6656(2014)12-0020-03Applications of the Laser Scanning Infrared Thermography for Nondestructive TestingJIANG Hai-jun1,CHEN Li 1,ZHANG Shu-y i 2(1.Novelteq Co.,Ltd.,Nanjing 210038,China;2.Institute of Acoustics,Nanjing University,Nanjing 210093,China)Abstract:A new active thermography system based on laser scanning technology is described.The system is comparedwith traditional flash lamp based approach.A 2-D temperature distribution model was examined with experimental resultsand the detection capability of the system was verified with some samples of special over coatings.Keywords:Laser scanning thermography;Thermal wave;Special coating 得益于红外热像仪的快速发展, 红外热波成像无损检测技术已经在欧美等先进国家得到广泛应 用,特别是在航空航天及国防军工等领域[ 1] 。该技术具有检测速度快、非接触、非破坏、检测面积大、便于在线在役检测、结果直观易懂等优点,可对金属、非金属、复合材料中存在的脱粘、裂纹、锈蚀、损伤等缺陷进行检测,已日益成为保证产品质量和安 全运行的重要手段[ 2] ,具有广阔发展前景。近年来,国内一些研究机构在跟踪研究红外无损检测技 术[3-6 ]方面做出了很多重要工作,但是在实际应用 方面和国外的差距还是很大。主要原因之一在于国内的检测系统大多依靠进口设备,导致成本很 高,很难进行推广应用[ 7-8] 。红外热波成像检测技术的两大关键技术为高 能量、短脉冲热激励和高帧频红外图像采集,对于检测高导热率的材料和近表面缺陷十分重要。目前国际上都是采用大功率闪光灯作为高功率短脉冲热激励,高帧频红外热像仪进行图像采集,该设备不仅功能有很多局限性,而且成本很高,同时高帧频热像仪的分辨率会随帧频的提高而大幅降低。 激光扫描热波成像技术可以有效地解决上述两个难题。其利用线状连续激光束在样品表面进行扫描,形成高功率密度的脉冲热激励,再通过控制激光束与热像仪之间的扫描时序关系,达到快速检测的目的,可实现优质的热波层析成像。该技术使得设备的功能得到大幅提升,而成本却大幅下降。 1 方法论述 1.1 激光扫描热波成像系统 红外热波成像技术采用热激励源对样品表面进行加热并形成向样品内部传播的热波,样品中的

红外热波无损检测知识

红外热波无损检测属于红外热成像视觉检测,检测过程基于材料表面的温度场变化特点。由于热量传递的连续性,材料内部热传递或者热特性的改变必然会影响到表面温度场,从而反映出材料内部的不连续性或损伤。 本技术的实现原理是通过热激励源进行外部主动加热,在被检结构表面激发出热波并向内部传播,通过热像仪记录结构内部热波传播过程(热传递过程)不同所导致的表面温差,由获取的热图像来判别结构内部损伤并进行定量分析。 研制的红外热波无损检测系统由计算机、热激励系统和热图像采集装置三部分组成。计算机是硬件控制平台,提供可视化操作界面;热图像采集装置用于完成对被检测表面温度场变化情况的记录;热激励系统用于对被检测部位实施热激励。热图像采集装置主要由红外热像仪、前端显示器和铝制盒体组成。红外热像仪负责热图像的实时采集并以特定的格式传输给计算机;前端显示器用于检测人员在检测位置实时观察被检测表面的温度场变化情况。热激励系统主要由热激励源和供电电源组成,热激励源安装在热图像采集装置的铝制盒体内部。热激励源可分别提供热激励时的脉冲强光热辐射和连续光热辐射输出。供电电源为独立结构,提供热激励源工作时所需的大电流。 【技术特点】与传统的损伤检测方法相比,红外热波无损检测具有适用面广(可用于所有金属和非金属材料)、检测速度快(每次检测只需数十秒钟)、检测面积大(检测面积可根据硬件及被检测对象进行调节)、单向非接触检测、显示直观且直接存储、定量测量和特征识别等特点。特别适合于飞机纤维增强复合材料结构和表面涂层内部脱落或腐蚀的在役检测。 【技术水平】技术性能参数: (1)温度测量精度:±2%。 (2)热灵敏度:0.08℃(30℃时)。 (3)空间分辨率:1.3mrad(毫弧度)。 检测性能指标: (1)可检测损伤类型:复合材料层压板分层、脱粘等内部损伤;复合材料蜂窝夹芯结构面板与蜂窝芯脱粘、蜂窝芯塌陷、积水、积油等。 (2)最小检测损伤面积:16mm2(埋深1mm)。 (3)检测速度:单次检测时间≤60s(连续工作状态)。 【可应用领域和范围】红外热波无损检测系统主要用于飞机、无人机和直升机等纤维增强复合材料构件的损伤检测及修理工作。该检测系统能够检测构件内部的面积型损伤,可实现损伤面积和埋藏深度定量计算,为复合材料构件损伤修理方案的制订提供参考数据,并可用于修理后的质量检查。 可用于航空航天飞行器设计与制造、飞行器在役维护保障等领域,尤其适用于纤维增强复合材料结构的损伤检测评估与维修质量检查。 【专利状态】已获得1项发明专利。 【技术状态】小批量生产阶段 【合作方式】技术转让合作开发

红外热波无损检测技术的研究现状与进展

第40卷 第5期 红 外 技 术 V ol.40 No.5 2018年5月 Infrared Technology May 2018 401 〈综述与评论〉 红外热波无损检测技术的研究现状与进展 郑 凯1,江海军2,陈 力3 (1. 江苏省特种设备安全监督检验研究院,江苏 南京 210036;2. 南京诺威尔光电系统有限公司,江苏南京210046; 3. 电子科技大学,四川 成都 610054) 摘要:红外热波成像是近年来发展较快的一种新型无损检测技术,它是一门跨学科、跨应用领域的通用型实用技术,其三大核心技术包括热激励、红外图像采集及红外图像处理。本文对热激励技术中的闪光灯、激光、卤素灯、红外灯、超声、电磁等几种主要热激励方法的特点及研究现状进行了介绍与对比,分析了采集技术中的制冷与非制冷热像仪各自特点,并对红外图像处理技术中的降噪、增强、序列热图处理及缺陷提取等四大研究方向进行了总结,介绍了相应发展状况和进展。最后总结了该技术的发展趋势。 关键词:红外无损检测;热波成像;热波激励;红外图像采集技术;红外图像处理 中图分类号:TB302.5 文献标识码:A 文章编号:1001-8891(2018)05-0401-11 Infrared Thermography NDT and Its Development ZHENG Kai 1,JIANG Haijun 2,CHEN Li 3 (1. Special Equipment Safety Supervision Inspection Institute of Jiangsu Province , Nanjing 210036, China ; 2. Novelteq Ltd , Nanjing 210046, China ; 3. University of Electronic Science and Technology of China , Chengdu 610054, China ) Abstract :Thermography is a new NDT testing technology that has developed rapidly in recent years. It is an interdisciplinary and broadly applicable technology crossing multiplefields. Three major components of this technology include the excitation source, IR image acquisition, and data processing. This paper presents a brief comparative analysis of the current research status for different excitation sources, including flashlights, lasers, IR lamps, ultrasound, and electromagnetism. It compares the characteristics of cooled and uncooled thermal imagers and also introduces the recent development of various IR image processing technologies for feature enhancement, noise reduction, sequence processing, and defect extraction. Finally, the trend of this technology is briefly summarized. Key words :thermography ,nondestructive testing ,thermal excitation ,IR image acquisition ,IR image processing 0 引言 热波成像是一种主动式红外无损检测技术,它利用热能的传播来对材料的热导特性的变化进行检测。经过多年的发展,已成为一种灵活便捷的通用型无损检测技术,被广泛应用于金属、非金属、复合材料中存在的脱粘、裂纹、锈蚀、疲劳、损伤等缺陷的检测[1-3]。与射线、超声、磁粉、渗透、及涡流等传统无损检测技术相比,它具有快速、高效、大面积、直观及可远 距离非接触检测等优点,是一种新型数字化无损检测技术,近年来在国际上得到快速的发展,并不断地被人们所接受并推广使用[4-5]。作为一门跨学科、跨应用领域的通用型实用技术,红外热波无损检测是对传统无损检测技术的替代和补充,通过相互结合,可以提 万方数据

无损检测新技术

无损检测新技术 无损检测是指在不损害或不影响被检测对象使用性能,不伤害被检测对象内部组织的前提下,利用材料内部结构异常或缺陷存在引起的热、声、光、电、磁等反应的变化,以物理或化学方法为手段,借助现代化的技术和设备器材,对试件内部及表面的结构、性质、状态及缺陷的类型、性质、数量、形状、位置、尺寸、分布及其变化进行检查和测试的方法[1] 。无损检测是工业发展必不可少的有效工具,在一定程度上反映了一个国家的工业发展水平,无损检测的重要性已得到公认,主要有射线检验(RT)、超声检测(UT)、磁粉检测(MT)和液体渗透检测(PT)四种。其他无损检测方法有涡流检测(ECT)、声发射检测(AE)、热像/红外(TIR)、泄漏试验(LT)、交流场测量技术(ACFMT)、漏磁检验(MFL)、远场测试检测方法(RFT)、超声波衍射时差法(TOFD)等。 一、磁记忆检测 金属磁记忆检测技术是一种利用金属磁记忆效应来检测部件应力集中部位的快速无损检测方法。克服了传统无损检测的缺点,能够对铁磁性金属构件内部的应力集中区,即微观缺陷和早期失效和损伤等进行诊断,防止突发性的疲劳损伤,是无损检测领域的一种新的检测手段。金属磁记忆方法自诞生以来,对其机理的解释就成为国内外学术界关注的焦点。国外专家俄罗斯 Doubov教授最早提出:磁记忆现象的出现是由于工件载荷作用下在铁磁材料内部形成位错稳定滑移带,高密度的位错积聚部位形成磁畴边界(位错壁垒),产生自有漏磁场。 在机理研究方面。如从电磁学角度出发的电磁感应说,即铁磁性材料垂直于地磁场作用方向的横截面积,在定向应力作用下会发生应变,因而通过此横截面的磁通量会发生变化。由电磁感应定律知,该截面上必然产生感应电流,并激励出感应磁场使工件磁化。又如基于铁磁学基本理论的能量平衡说,即磁记忆效应产生的内在原因是金属组织结构的不均匀性,材料内部不均匀处会出现位错,在地磁场环境中施加应力,则会出现滑移运动…,其结果会引起位错的增殖,产生很高的应力能。能量平衡的结果,使得铁磁零件内部磁畴的畴壁发生不可逆的重新取向排列,由于金属内部存在多种内耗效应,使得动载衙消除后,在金属内部形成的应力集中区会得以保留。为抵消应力能,磁畴组织的重新排列也会保留下来,并在应力集中区形成类似缺陷的漏磁场分布形式,即磁场的切向分量为最大值,而法向分量符号发生改变,且具有过零值点。丁辉等17呗0建立了裂纹类缺陷应力场和磁通量变化间的数学模型,为磁记忆检测裂纹类缺陷提供了理论依据。在磁记忆检测技术应用研究方面,大庆石油学院开展的对带有预制焊接裂纹的球型容器、爆破试验后破裂的管件和带有焊接缺陷的管件进行了磁记忆检测实验研究,利用已知评价标准,准确找出了构件中的缺陷,充分验证了金属磁记忆方法的有效性。中国科学院上海精密机械研究所等单位开展的利用地磁场检测钢球表面裂纹的可行性研究,表明钢球被地磁场磁化后,从位于地磁场中的磁阻传感器采样得到的信号就能够分辨出钢球表面缺陷,为磁记忆技术在轴承检测中的应用

红外热成像检测技术的应用与展望

红外热成像检测技术的应用与展望 无损检测,是指在不会对材料或元件的有效性或可靠性造成损害的前提下,对其内部的异性结构(缺陷或损伤)进行探测、定位、识别及测量的一种实用性技术。红外热成像技术是在红外探测器、微电子和计算机技术的基础上发展起来的,属于综合性高新技术,该技术正朝着快速扫描、非致冷、焦平面阵列式接收、计算机图像处理的方向发展,利用便携式笔记本电脑控制的系统正日趋完善。 红外热成像无损检测技术(又称红外热波无损检测技术),是一门跨学科的技术,它的研究和应用,对提高航空航天器,多种军、民用工业设备的安全可靠性具有重要意义。 1.红外热成像检测技术的原理 红外热成像无损检测技术的基本原理是利用被检物的不连续性缺陷对热传导性能的影响,使得物体表面温度不一致,即物体表面的局部区域产生温度梯度,导致物体表面红外 辐射能力发生差异。借助红外热像仪探测被检物的辐射分布,通过形成的热像图序列就可 推断出内部缺陷情况。 从理论上分析可知,材料或构件因内部缺陷将导致局部力学性能的强度改变,由于材 料内部结构的不连续性,这种缺陷将引起材料或构件的热传导不连续,致使材料或构件的 温度梯度不同,因而显现出的红外热图像也有所不同。通过研究被检测材料的内部缺陷及 结构力学性能,找出其热传导特性与红外热图像之间的关系和机理,根据显示图像的温度 梯度就可以确定缺陷的位置和范围,由温度梯度随时间变化的速率可以确定缺陷的深度。 采用红外热成像技术进行检测的特点是不受材料的几何结构及材质的限制,可以实现

非接触、大面积的检测。 2.红外热成像检测技术的分类 根据探测方式不同,红外热成像检测技术可划分为透射式和反射式,其中反射式更便于使用;根据引起温差的方式不同,可划分为主动式和被动式。 主动式红外热成像检测技术可以对物体表面进行快速、准确的检测,并具有直观、非接触、单次检测面积大等特点。根据主动式激励源不同,主要划分脉冲红外热成像检测技术、锁相红外热成像检测技术和超声红外热成像检测技术等。 2.1脉冲红外热成像检测技术 脉冲红外热成像技术是一种集光、机、电为一体的非接触式无损检测方法,也是目前研究最多和最成熟的方法之一。工作原理如图1所示:以高能脉冲闪光灯作为激励热源,热流在被测构件内部传导过程中,若构件内部存在缺陷或损伤,则使得物体内部热分布将存在不连续性结构,从而导致其缺陷或损伤处的表面温度与无缺陷或损伤处有明显不同。 图1冲红外热成像检测技术的工作原理 脉冲红外热成像检测方式虽然简单实用,但是也存在着一些缺点:适于检测平板类构件,对于复杂结构构件检测存在困难;对热源的均匀性要求非常高;检测构件厚度有限,当检测厚度较高的构件时,难以显示缺陷结果。 2.2锁相红外热成像检测技术

红外热波无损检测技术

红外热波无损检测技术 红外热波无损检测技术作为一门新兴无损检测技术,广泛应用于航空航天、机械、医疗、电力、建工和石化等领域。该技术具有适用范围广、速度快、非接触、勿需耦合、直观、探测面积大、使用安全及准确等优点,特别适用于整体结构的无损检测和可靠性筛选,已日益成为保证产品质量和安全运行的重要方法和手段。主动式红外热波无损检测以热传导理论为基础,按照热加载激励方法不同可分为脉冲式红外热波检测法和调制式红外热波检测法(如锁相法热波检测)。详细问题你可以咨询大连瑞丰泽科技有限公司。 脉冲式红外热波检测技术是目前最成熟、应用最广泛的检测方法,该方法采用脉冲热源对样件进行激励,利用材料中损伤部位热流与无损伤部位热流的不均匀性引起的表面温度变化进行探伤和检测。该方法以辐射信号强度信息为基础,热波传导的指数衰减使探测的深度有限;材料表面红外发射率低和反射率高均会影响检测性能。红外锁相法热波检测技术采用按正弦规律单一频率调制强度的热源对构件或材料进行热加载, 将红外热波检测技术与数字锁相信号处理技术相结合,通过计算材料或构件表面各点温度变化的相位图和幅值图确定缺陷特征,由于检测信号具有相位延迟且相位的信息量要多于幅值信息量,可有效降低背景噪声的影响,显著提高

温度信号的信噪比。红外锁相法热波检测技术可弥补脉冲式红外热波检测的缺点,具有与材料或构件加热不均匀性、环境条件及结构等无关的优点。但红外锁相法热波检测技术的检测缺陷深度与调制频率密切相关,不同缺陷深度需要选用不同调制频率,由于单一调制频率热波只能探测其相应扩散深度的缺陷, 对于材料内部不同深度缺陷,需要选择不同调制频率对材料进行激励,检测时间较长,降低了检测效率,难以实现一次性可靠检测材料内部不同深度的可检尺度范围缺陷。文中通过理论与实验对线性调频热激励红外热波成像检测技术进行研究,运用有限元法对线性调频)热流在固体材料内部热传导过程进行分析,并采用相关算法提取对仿真分析的表面 温度信号进行计算,得到相关运算的峰值图像与峰值时间图像。利用线性调制光源作为热激励源对金属平底孔试件进行热加载,通过焦平面红外热像仪对图像序列进行采集,在此基础上,利用相关运算与傅里叶变换频域扫描法计算试件表面温度信号变化时域相关峰值及时间和频域的相位信息,利用表面温度的时频域特征信息进行缺陷判定。