高速微细骨钻过程中切削力与切削温度试验研究

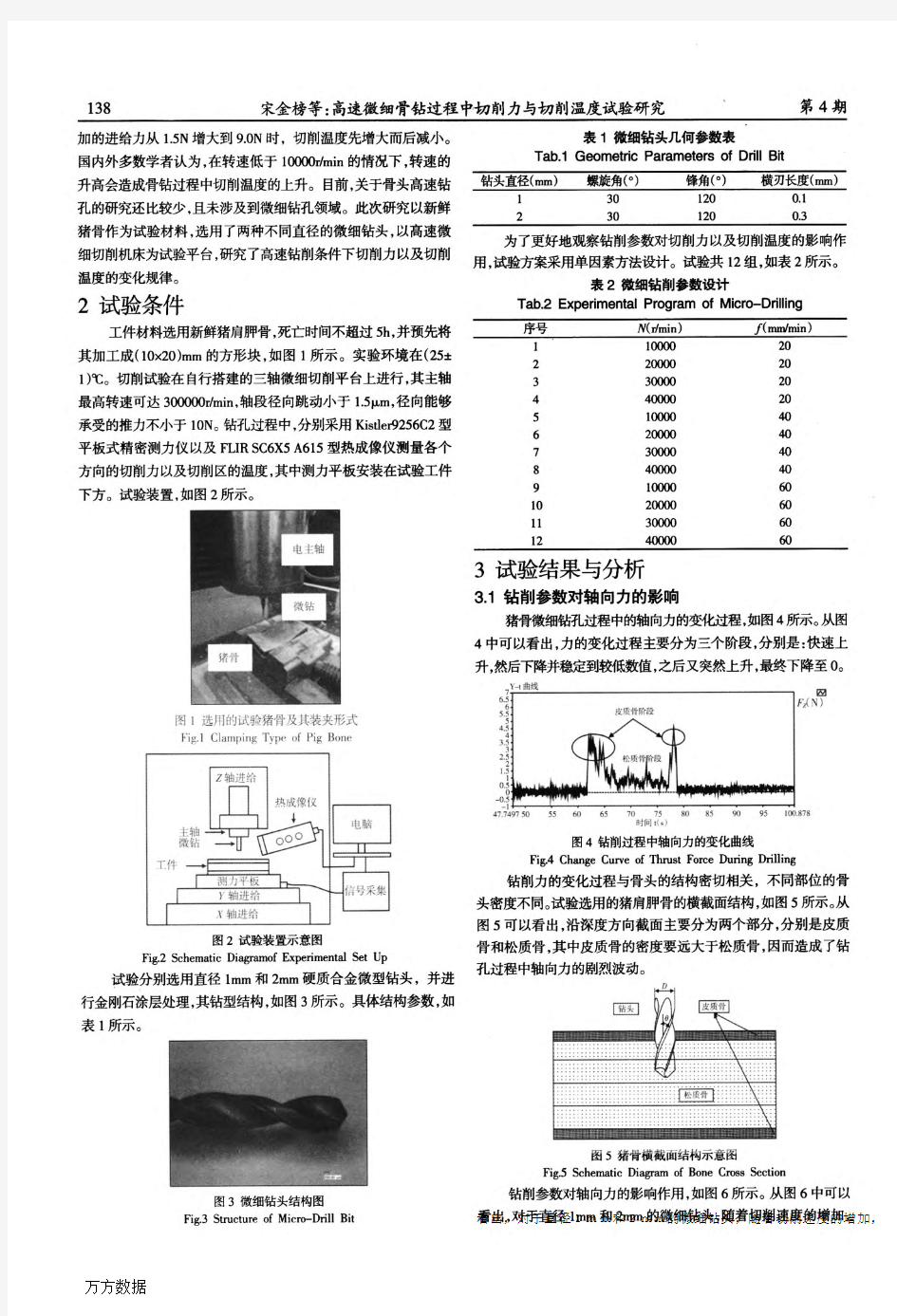

高速微细骨钻过程中切削力与切削温度试验研究

作者:宋金榜, 陈明, 赵梓涵, 文亮, SONG Jin-bang, CHEN Ming, ZHAO Zi-han, WEN Liang

作者单位:上海交通大学 机械与动力工程学院,上海,200240

刊名:

机械设计与制造

英文刊名:Machinery Design & Manufacture

年,卷(期):2015(4)

引用本文格式:宋金榜.陈明.赵梓涵.文亮.SONG Jin-bang.CHEN Ming.ZHAO Zi-han.WEN Liang高速微细骨钻过程中切削力与切削温度试验研究[期刊论文]-机械设计与制造 2015(4)

高速铣削加工切削力和切削温度关系解析

高速铣削钛合金的切削力和切削温度 切削力和切削温度试验在五坐标高速加工中心上进行,采用YOLO-YDXC-III切削三向力测试系统对铣削力进行测量,采用夹丝半人工热电偶方法对铣削温度进行测量。试验用刀具为Walter WMG40硬质合金机夹刀片,工件材料为钛合金TA15,热处理状态为退火。采用单因素试验,考察不同铣削速度下切削力和切削温度的变化规律。其他切削条件为:轴向切深ap=6mm,径向切深ae=1mm,每齿进给量fz=0.1mm/z。为典型的铣削力信号图以及后刀面磨损VB=0.15mm 时的切削力与铣削速度关系曲线。铣削力的方向定义为:进给方向为X,铣刀径向切深方向为Y,刀具轴向为Z。可以看到在此范围内,Fx和Fz变化不大,而Fy随切削速度的提高略有下降。试验和理论表明:一方面随着切削速度的上升,两个因素会导致切削力的增加。首先是由断续切削造成的切削力冲击和动态切削力的数值会增加;其次,材料的应变硬化程度严重,导致剪切区变形抗力增加。另外一方面,切削速度上升导致的切削温度上升也会使被加工材料软化,使切削力减小。所以,切削速度对切削力的影响,要看这两方面综合作用的结果。当刀具后刀面磨损达到一定程度时,随着切削速度的增加,由温度升高所导致的材料软化影响占主导地位,其作用超过动态切削力增加和应变硬化增加两方面的影响,所以总的铣削力呈下降趋势。 典型的铣削温度热电势信号及50~550m/min 切削速度范围内的切削温度与铣削速度的关系。切削温度随铣削速度增加有一直上升的趋势,但是在不同的速度范围内,切削温度上升的程度是不同的。在较低的速度范围内,温度随切削速度而上升的趋势较快,而在较高的速度范围内,温度随切削速度而上升的趋势变缓。这一现象产生的原因在于,随着切削速度的增加,传入切屑的热量比例增加,更多的热量被切屑带走;而传入工件和刀具的热量的比例减小,相应的刀具和工件的温度升高也不明显。 高速铣削钛合金的刀具磨损 钛合金高速铣削刀具磨损机理和刀具耐用度是生产过程中较受关注的问题。为磨钝标准VB =0.3mm的情况下,刀具耐用度随切削速度的变化关系。随着铣削速度增加,刀具铣削时间下降较快。在200~250m/min 的速度范围内时,刀具寿命下降很快;铣削速度继续增加,刀具寿命的下降趋势有所减缓。在200m/min的速度下,刀具寿命超过120min。 硬质合金刀具高速铣削钛合金时的刀具磨损微观形态(图中黑色部分为未被完全腐蚀的钛合金粘结物)。在高速铣削钛合金时,钛合金在刀具表面的粘结现象非常严重,由于工件与刀具接触表面的温度较高,且温度梯度大,在钛合金粘结和温度梯度的综合作用下,刀具将产生扩散磨损。一方面,粘结在刀具上的钛合金中的Ti元素向刀具中扩散,形成粘结的TiC层,TiC粘结层脱落时,会带走一部分刀具材料。另一方面,刀具中的C向高温区扩散,Co向低温区扩散,在刀具和工件的接触面上形成富C贫Co区,造成WC颗粒间的粘结强度下降,表层脆化,从而引起WC颗粒脱落。另外,铣削时的热冲击会使刀具切削刃附近产生梳状裂纹,裂纹垂直于切削刃方向,沿切削刃平均分布,裂纹间距约100μm,长度可达到0.5mm,并且贯穿前刀面和后刀面。当裂纹扩展到一程度,会引起刀具切削刃的强度下降,从而使刀具材料被粘结其上的钛合金撕裂和脱落,使切削刃变形和钝化。所以,铣削钛合金时的刀具磨损是扩散磨损、粘结磨损和热冲击相互作用、相互促进的结果。

车削时切削温度的测量

车削时切削温度的测量 一、实验目的及要求 1、掌握用自然热电偶法测量切削区平均温度的方法。 2、研究车削时,切削热和切削温度的变化规律及切削用理(包括切削速度、走刀量f、切削深度ap)对切削θ的影响。 3、用正交试验设计,确定在切削用量的三个因素中,影响切削温度的主次因素。 二、实验内容 用高速钢车刀和45#钢工件组成的热电偶,以正交试验计法实验切削温度的变化规律。 三、实验设备及用具 1、设备:CA6140型变通车床。 2、仪器:VJ37型直流电位差计(或毫伏表)。 3、刀具:高速钢外圆车刀。 4、工件:45#钢。 四、自然热电偶法测量温度的基本原理和方法 用热电偶测量温度的基本原理是:当两种化学成份不同的金属材料,组成闭合同路时,如果在这两种金属的两个接点上存在温度差(通常温度高的一端称为热端,温度低的一端称为冷端)。在电路上就产生热电势,实验证明,在一定的温度范围内,该热电热与温度具有某种线性关系。 热电偶的特性是: (1)任何两种不同金属都可配制成热电偶。 (2)任何两种均质导体组成的热电偶,其电动热的大小仅与热电极的材料和两接点的温度T、To有关,而与热电偶的几何形状及尺寸无关。 (3)当热电偶冷端温度保持一定,即To=C时,热电势仅是热端温度T的单值数,E= (t),这样,热电偶测量端的温度与热电势建立了——对应关系。 用自然热电偶法测量切削温度时,是利用刀具与工件化学成份的不同而组成热电偶的两级,如图(一)所示。(刀具和工件均与机床绝缘,以消除寄生热电偶的两极的影响),切削时,工件与刀具接触区的温度升后,就形成了热电偶的热端,而工件通过同材料的细棒或切屑再与导体连接形成一冷端,刀具由导线引出形成另一冷端,如在冷端处接入电位差计,即可测得热电势的大小,通过热电热——温度的换算从而反映出刀具与工件接触处的平均温度。 为了将测得的切削温度毫伏值换算成温度值,必须事先对实验用的自然热电

水温自动控制系统实验报告汇总

水温控制系统(B题) 摘要 在能源日益紧张的今天,电热水器,饮水机和电饭煲之类的家用电器在保温时,由于其简单的温控系统,利用温敏电阻来实现温控,因而会造成很大的能源浪费。但是利用AT89C51 单片机为核心,配合温度传感器,信号处理电路,显示电路,输出控制电路,故障报警电路等组成的控制系统却能解决这个问题。单片机可将温度传感器检测到的水温模拟量转换成数字量,并显示于1602显示器上。该系统具有灵活性强,易于操作,可靠性高等优点,将会有更广阔的开发前景。 水温控制系统概述 能源问题已经是当前最为热门的话题,离开能源的日子,世界将失去一切颜色,人们将寸步难行,我们知道虽然电能是可再生能源,但是在今天还是有很多的电能是依靠火力,核电等一系列不可再生的自然资源所产生,一旦这些自然资源耗尽,我们将面临电能资源的巨大的缺口,因而本设计从开源节流的角度出发,节省电能,保护环境。 一、设计任务 设计并制作一个水温自动控制系统,控制对象为 1 升净水,容器为搪瓷器皿。水温可以在一定范围内由人工设定,并能在环境温度降低时实现自动控制,以保持设定的温度基本不变。 二、要求 1、基本要求 (1)温度设定范围为:40~90℃,最小区分度为1℃,标定温度≤1℃。 (2)环境温度降低时温度控制的静态误差≤1℃。 (3)能显示水的实际温度。 第2页,共11页

2、发挥部分 (1)采用适当的控制方法,当设定温度突变(由40℃提高到60℃)时,减小系统的调节时间和超调量。 (2)温度控制的静态误差≤0.2℃。 (3)在设定温度发生突变时,自动打印水温随时间变化的曲线。 (4)其他。 一系统方案选择 1.1 温度传感器的选取 目前市场上温度传感器较多,主要有以下几种方案: 方案一:选用铂电阻温度传感器。此类温度传感器线性度、稳定性等方面性能都很好,但其成本较高。 方案二:采用热敏电阻。选用此类元器件有价格便宜的优点,但由于热敏电阻的非线性特性会影响系统的精度。 方案三:采用DS18B20温度传感器。DS18B20是DALLAS公司生产的一线式数字温度传感器,具有3引脚TO-92小体积封装形式;温度测量范围为-55℃~+125℃,可编程为9位~12位A/D转换精度,测温分辨率可达0.0625℃,被测温度用符号扩展的16位数字量方式串行输出远端引入。此器件具有体积小、质量轻、线形度好、性能稳定等优点其各方面特性都满足此系统的设计要求。 比较以上三种方案,方案三具有明显的优点,因此选用方案三。 1.2温度显示模块 方案一:采用8个LED八段数码管分别显示温度的十位、个位和小数位。数码管具有低能耗,低损耗、寿命长、耐老化、对外界环境要求低。但LED八度数码管引脚排列不规则,动态显示时要加驱动电路,硬件电路复杂。 方案二:采用带有字库的12864液晶显示屏。12864液晶显示屏具有低功耗,轻薄短小无辐射危险,平面显示及影像稳定、不闪烁、可视面积大、画面

实验二采用红外热像仪的切削温度测量

实验二采用红外热像仪的切削温度测量 一、实验概述 切削过程中,会产生一系列物理现象,如切削变形、切削力、切削热与切削温度、刀具磨损等。对切削加工过程中的切削力、切削温度进行实时测量,是研究切削机理的基本实验手段和主要研究方法。通过对实测的切削温度进行分析处理,可以推断切削过程中的切削变形、刀具磨损、工件表面质量的变化机理。在此基础上,可进一步为切削用量优化,提高零件加工精度等提供实验数据支持。 本实验是使用红外热像仪进行切削温度的非接触测量,研究切削用量对于切削温度的影响。通过本实验可使同学们熟悉制造技术工程中的基础实验技术和方法,了解用先进的仪器设备研究传统切削加工的方法。 二、实验目的 1、学习及掌握红外热像仪测量切削温度的方法,了解红外成像测温原理 2、研究υc、f对切削温度的影响. 三、实验仪器设备 1、CA6140车床 2、Flir A315 红外热像仪 3、刀具:YT15,角度:γ o = α o = κr= λs= 。 4、试件:45钢棒料 说明:刀具参数、车床和工件由各班学委负责准备或负责,红外热像仪的操作由胡玉琴同学负责。 四、实验原理 红外热像仪的基本工作原理是利用了斯蒂芬—波尔兹曼定律,即 E =εσT4(1) 式中 E ———物体辐射单元单位面积的辐射能量(W/ m2) ε———物体辐射单元表面辐射率(取决于物体表面性质) σ———斯蒂芬—波尔兹曼常数(σ = 5.76 ×10 - 8W/ m2·K4) T ———物体辐射单元的表面温度(K) 切削时,红外热像仪通过光机扫描机构探测工件(或刀具) 表面辐射单元的

辐射能量,并将每个辐射单元的辐射能量转换为电子视频信号,通过对信号进行处理,以可见图像的形式进行显示,显示的热像图代表被测表面的二维辐射能量场,若辐射单元的表面辐射率已知,则可通过斯蒂芬—波尔兹曼定律求出辐射单元表面的温度分布场及动态变化。虽然红外热像仪所测温度为相对温度,滞后于实际切削温度,但根据传热反求算法可准确求得切削过程中工件(或刀具) 的温度变化规律及动态分布。红外热像仪测温法具有直观、简便、可远距离非接触监测等优点,在恶劣环境下测量物体表面温度时具有较大优越性。 图1 红外热像仪组成结构原理图 注意:红外热像仪属于高值、精密、易损设备,未经允许,不能搬动或触摸。 五、实验方法与步骤 1.熟悉要使用的红外热像仪及其在线测量软件(Monitor;Tools;SDK),机床操作手柄及安全注意事项,安装试件,安放好红外热像仪及电脑设备,请辅导教师检查。 2.试验走刀量 f 对切削温度的影响 固定a p,V改变f,切削,记录保存瞬时的温度分布图和温度随时间的变化曲线。3.试验切削速度对切削温度的影响 固定a p,f 改变V 切削,记录保存瞬时的温度分布图和温度随时间的变化曲线。 六、实验报告要求 1、自行设计切削温度测量的单因素实验表格(预习完成),认真总结红外热像仪测温原理和方法。 2、对获得的温度分布图和变化曲线数据进行整理分析,并与教材上的经验公式计算结果进行比较分析。图线要贴在实验报告上。

温度控制电路实验报告

温度控制电路实验报告 篇一:温度压力控制器实验报告 温度、压力控制器设计 实 验 报 告 设计题目:温度、压力控制器设计 一、设计目的 1 ?学习基本理论在实践中综合运用的初步经验,掌握微机控制系统设计的基本方法; 2.学会单片机模块的应用及程序设计的方法; 3?培养实践技能,提高分析和解决实际问题的能力。 二、设计任务及要求 1.利用赛思仿真系统,以MCS51单片机为CPU设计系统。 2?设计一数据采集系统,每5分钟采集一次温度信号、10分钟采集一次压力信号。并实时显示温度、压力值。 3.比较温度、压力的采集值和设定值,控制升温、降温及升压、降压时间,使温度、压力为一恒值。 4?设温度范围为:-10—+40°C、压力范围为0—100P&;升温、降温时间和温度上升、下降的比例为1°C/分钟,升压、降压时间和压力上升、下降的比例为10P"分钟。

5?画出原理图、编写相关程序及说明,并在G6E及赛思 仿真系统上仿真实现。 三、设计构思 本系统硬件结构以80C51单片机为CPU进行设计,外围扩展模数转换电路、声光报警电路、LED显示电路及向上位PC机的传输电路,软件使用汇编语言编写,采用分时操作的原理设计。 四、实验设备及元件 PC机1台、赛思仿真系统一套 五、硬件电路设计 单片微型计算机又称为微控制器,它是一种面向控制的大规模集成电路芯片。使用80C51来构成各种控制系统,可大大简化硬件结构,降低成本。 1.系统构架 2.单片机复位电路 简单复位电路中,干扰易串入复位端,在大多数情况下不会造成单片机的错误复位,但会引起内部某些寄存器的错误复位,故为了保证复位电路的可靠性,将RC电路接斯密特电路后再接入单片机和外围IC的RESET引脚。 3.单片机晶振电路 晶振采用12MHz,即单片机的机器周期为1卩so 4.报警电路

切削力计算经验式

切削力计算经验式

————————————————————————————————作者:————————————————————————————————日期:

您 要 打 印 的 文 件 是: 切 削 力 计 算 的 经 验 公 式 打印本文 切削力计算的经验公式 作者:佚名转贴自:本站原创 1.计算切削力的指数公式常用的指数公式如下: 式中Fc、Fp、Ff ─分别为主切削力、背向力、进给力; CFc、CFp、C Ff ─决定于被加工材料和切削条件的系数; xFc、yFc、nFc、xFp、yFp、nFp、xFf、yFf、nFf ─公式中切削用量的指数; KFc、KFp、KFf ─三个分力计算中,当实际加工条件与求得经验公式的条件不同时,各种因素对切削力影响的修正系数之积。 各系数、指数及修正系数之值可查阅《金属切削手册》。 2.用单位切削力算主切削力已取得了不同刀具、工件材料及不同加工条件下的单位切削力和单位切削功率的实验统计数据。从手册中可查到这些数据。表3-2几种常用材料的单位切削力、单位切削功率,由式(3-13)计算出Fc。 表3—2 硬质合金外圆车刀切削常用金属材料的单位切削力、单位切削功率 工件材料 单位切削功率 /[KW/(mm3/s)]单位切削 力 /(N/mm2) 实验条件 名称牌号 制造热处 理状态硬度 /HBS 刀具几何参数切削用量范围 钢45 热轧或正 火187196210-61962 =15° 前 刀 br1=0 Vc=1.5~1.75m/s ap=1~5mm

调质(淬火高温回火)229230510-62305 =75° =0° 面 带 卷 屑 槽 br1=0.1~0.15mm f=0.1~0.5mm/r 淬硬(淬火低温回火)44(HRC)264910-62649 r01=-20° 40Cr 热轧或正 火 212196210-61962 br1=0 调质(淬火 高温回火) 285230510-62305 r01=-20°br1=0.1~0.15mm 灰铸 铁 HT200退火170111810-61118br1=0平前刀面,无卷屑槽 Vc=1.17~1.42m/s ap=2~10mm f=0.1~0.5mm/r 3.影响切削力的因素 ⑴工件材料的影响工件材料的强度、硬度越高,剪切强度τs越大,虽然切削厚 度压缩比有所下降,但切削力总趋势还是增大的。强度、硬度相近的材料,塑性大,则与刀面的摩擦系数μ也较大,故切削力增大。灰铸铁及其它脆性材料,切削时一般形成崩碎切屑,切屑与前刀面的接触长度短,摩擦小,故切削力较小。材料的高温强度高,切削力增大。 ⑵切削用量的影响 ①背吃刀量和进给量的影响背吃刀量ap或进给量f加大,均使切削力增大,但两者的影响程度不同。加大ap 时,切削厚度压缩比不变,切削力成正比例增大;加大f加大时,有所下降,故切削力不成正比例增大。在车削力的经验公式中,加工各种材料的ap指数xFc≈1,而f的指数yFc=0.75~0.9,即当ap加大一倍时,Fc也增大一倍;而f加大一倍时,Fc只增大68%~86%。因此,切削加工中,如从切削力和切削功率角度考虑,加大进给量比加大背吃刀量有利。 ②切削速度的影响在图3-15的实验条件下加工塑性金属,切削速度vc>27m/min 时,积屑瘤消失,切削力一般随切削速度的增大而减小。这主要是因为随着vc的增大,切削温度升高,μ下降,从而使ξ减小。在vc<27m/min时,切削力是受积屑瘤影响而变化的。约在vc=5m/min时已出现积屑瘤,随切削速度的提高,积屑瘤逐渐增大,刀具的实际前角加大,故切削力逐渐减小;约在vc=17m/min处,积屑瘤最大,切削力最小;当切削速度超过vc=17m/min,一直到vc=27m/min时,由于积屑瘤减小,使切削力逐步增大。

温度控制电路设计---实验报告

温度控制电路设计一、设计任务 设计一温度控制电路并进行仿真。 二、设计要求 基本功能:利用AD590作为测温传感器,T L 为低温报警门限温度值,T H 为高 温报警门限温度值。当T小于T L 时,低温警报LED亮并启动加热器;当T大于 T H 时,高温警报LED亮并启动风扇;当T介于T L 、T H 之间时,LED全灭,加热器 与风扇都不工作(假设T L =20℃,T H =30℃)。 扩展功能:用LED数码管显示测量温度值(十进制或十六进制均可)。 三、设计方案 AD590是美国ANALOG DEVICES公司的单片集成两端感温电流源,其输出电流与绝对温度成比例。在4V至30V电源电压范围内,该器件可充当一个高阻抗、恒流调节器,调节系数为1μA/K。AD590适用于150℃以下、目前采用传统电气温度传感器的任何温度检测应用。低成本的单芯片集成电路及无需支持电路的特点,使它成为许多温度测量应用的一种很有吸引力的备选方案。应用AD590时,无需线性化电路、精密电压放大器、电阻测量电路和冷结补偿。 主要特性:流过器件的电流(μA) 等于器件所处环境的热力学温度(K) 度数;AD590的测温范围为- 55℃~+150℃;AD590的电源电压范围为4~30 V,可以承受44V正向电压和20V反向电压,因而器件即使反接也不会被损坏;输出电阻为710mΩ;精度高,AD590在-55℃~+-150℃范围内,非线性误差仅为±0.3℃。 基本使用方法如右图。 AD590的输出电流是以绝对温度零度(-273℃)为基准, 每增加1℃,它会增加1μA输出电流,因此在室温25℃时,其 输出电流I out =(273+25)=298μA。 V o 的值为I o 乘上10K,以室温25℃而言,输出值为 10K×298μA=2.98V 。 测量V o 时,不可分出任何电流,否则测量值会不准。 温度控制电路设计框图如下: 温度控制电路框图 由于Multisim中没有AD590温度传感器,根据它的工作特性,可以采用恒流源来替代该传感器,通过改变电流值模拟环境温度变化。通过温度校正电路得

温度测量控制系统的设计与制作实验报告(汇编)

北京电子科技学院 课程设计报告 ( 2010 – 2011年度第一学期) 名称:模拟电子技术课程设计 题目:温度测量控制系统的设计与制作 学号: 学生姓名: 指导教师: 成绩: 日期:2010年11月17日

目录 一、电子技术课程设计的目的与要求 (3) 二、课程设计名称及设计要求 (3) 三、总体设计思想 (3) 四、系统框图及简要说明 (4) 五、单元电路设计(原理、芯片、参数计算等) (4) 六、总体电路 (5) 七、仿真结果 (8) 八、实测结果分析 (9) 九、心得体会 (9) 附录I:元器件清单 (11) 附录II:multisim仿真图 (11) 附录III:参考文献 (11)

一、电子技术课程设计的目的与要求 (一)电子技术课程设计的目的 课程设计作为模拟电子技术课程的重要组成部分,目的是使学生进一步理解课程内容,基本掌握电子系统设计和调试的方法,增加集成电路应用知识,培养学生实际动手能力以及分析、解决问题的能力。 按照本专业培养方案要求,在学完专业基础课模拟电子技术课程后,应进行课程设计,其目的是使学生更好地巩固和加深对基础知识的理解,学会设计小型电子系统的方法,独立完成系统设计及调试,增强学生理论联系实际的能力,提高学生电路分析和设计能力。通过实践教学引导学生在理论指导下有所创新,为专业课的学习和日后工程实践奠定基础。 (二)电子技术课程设计的要求 1.教学基本要求 要求学生独立完成选题设计,掌握数字系统设计方法;完成系统的组装及调试工作;在课程设计中要注重培养工程质量意识,按要求写出课程设计报告。 教师应事先准备好课程设计任务书、指导学生查阅有关资料,安排适当的时间进行答疑,帮助学生解决课程设计过程中的问题。 2.能力培养要求 (1)通过查阅手册和有关文献资料培养学生独立分析和解决实际问题的能力。 (2)通过实际电路方案的分析比较、设计计算、元件选取、安装调试等环节,掌握简单实用电路的分析方法和工程设计方法。 (3)掌握常用仪器设备的使用方法,学会简单的实验调试,提高动手能力。 (4)综合应用课程中学到的理论知识去独立完成一个设计任务。 (5)培养严肃认真的工作作风和严谨的科学态度。 二、课程设计名称及设计要求 (一)课程设计名称 设计题目:温度测量控制系统的设计与制作 (二)课程设计要求 1、设计任务 要求设计制作一个可以测量温度的测量控制系统,测量温度范围:室温0~50℃,测量精度±1℃。 2、技术指标及要求: (1)当温度在室温0℃~50℃之间变化时,系统输出端1相应在0~5V之间变化。 (2)当输出端1电压大于3V时,输出端2为低电平;当输出端1小于2V时,输出端2为高电平。 输出端1电压小于3V并大于2V时,输出端2保持不变。 三、总体设计思想 使用温度传感器完成系统设计中将实现温度信号转化为电压信号这一要求,该器件具有良好的线性和互换性,测量精度高,并具有消除电源波动的特性。因此,我们可以利用它的这些特性,实现从温度到电流的转化;但是,又考虑到温度传感器应用在电路中后,相当于电流源的作用,产生的是电流信号,所以,应用一个接地电阻使电流信号在传输过程中转化为电压信号。接下来应该是对产生电压信号的传输与调整,这里要用到电压跟随器、加减运算电路,这些电路的实现都离不开集成运放对信号进行运算以及电位器对电压调节,所以选用了集成运放LM324和电位器;最后为实现技术指标(当输出端1电压大于3V时,输出端2为低电平;当输出端1小于2V时,输出端2为高电平。输出端1电压小于3V并大于2V时,输出端2保持不变。)中的要求,选用了555定时器LM555CM。 通过以上分析,电路的总体设计思想就明确了,即我们使用温度传感器AD590将温度转化成电压信号,然后通过一系列的集成运放电路,使表示温度的电压放大,从而线性地落在0~5V这个区间里。最后通过一个555设计的电路实现当输出电压在2与3V这两点上实现输出高低电平的变化。

切削温度测量方法概述..

热工测量仪表作业 切削温度测量方法概述Summary of Cutting Temperature Measurement Methods 作者姓名:王韬 专业:冶金工程 学号:20101360 指导老师:张华 东北大学 Northeastern university 2013年6月

切削温度测量方法概述 王韬 东北大学 摘要:高速切削加工现已成为当代先进制造技术的重要组成部分,切削热与切削温度是高速切削技术研究的重要内容。本文根据国内外高速切削温度测量方法的研究现状,对目前常用的切削温度测量方法进行了分类和比较,主要包括接触式测温、非接触式测温和其他测量方法三种,详细介绍了热电偶法、光辐射法、热辐射法、金相结构法等几种常用切削测温方法的基本原理、优缺点、适用范围及发展状况;介绍了几种新型高速切削温度测量方法。最后对各种测量方法作了比较,探讨了切削温度实验测量方法研究的发展方向。 关键词: 切削温度,测量方法,发展状况 Summary of Cutting Temperature Measurement Methods Wang Tao Northeastern university Abstract: High-speed machining has become an important part of the contemporary advanced manufacturing technology. Cutting heat and cutting temperature is the important content of high speed cutting technology research. This paper gives the background to the measurement of metal cutting temperatures and a review of the practicality of the various methods of measuring cutting temperature while machining metals. Classify the cutting temperature measurement methods, mainly including non-contact temperature measurement, non-contact temperature test of other three kinds of measurement methods; Introduced the thermocouple method, radiation method, radiation method and metallographic structure of the basic principle of several kinds of commonly used cutting temperature measurement method, the advantages and disadvantages, applicable scope and the status of the development; Several new high-speed cutting temperature measurement methods are introduced. Finally discusses the development direction of cutting temperature experiment measurement method research for a variety of measurement methods. Keywords:metal cutting, cutting temperature, measurement method

计算机温度控制实验报告1

目录 一、实验目的---------------------------------2 二、预习与参考------------------------------- 2 三、实验(设计)的要求与数据------------------- 2 四、实验(设计)仪器设备和材料清单-------------- 2 五、实验过程---------------------------------2 (一)硬件的连接- --------- ----------------------- 2 (二)软件的设计与测试结果--------------------------3 六、实验过程遇到问题与解决--------------------11 七、实验心得--------------------------------12 八、参考资料-------------------------------12

一、实验目的 设计制作和调试一个由工业控制机控制的温度测控系统。通过这个过程学习温度的采样方法,A/D变换方法以及数字滤波的方法。通过时间过程掌握温度的几种控制方式,了解利用计算机进行自动控制的系统结构。 二、预习与参考 C语言、计算机控制技术、自动控制原理 三、实验(设计)的要求与数据 温度控制指标:60~80℃之间任选;偏差:1℃。 1.每组4~5同学,每个小组根据实验室提供的设备及设计要求,设计并制作出实际电路组成一个完整的计算机温度控制测控系统。 2.根据设备情况以及被控对象,选择1~2种合适的控制算法,编制程序框图和源程序,并进行实际操作和调试通过。 四、实验(设计)仪器设备和材料清单 工业控制机、烘箱、温度变送器、直流电源、万用表、温度计等 五、实验过程 (一).硬件的连接 图1 硬件接线图

金属切削过程

车床的规格一般都用字母和数字,按一定规律组合进行编号,以表示车床的类型和主要规格。 比如车床型号C6132的含义如下:C——车床类;6——普通车床组;1——普通车床型;32——最大加工直径为320mm。 老型号C616的含义如下:C——车床;6——普通车床;16——主轴中心到床面距离的1/10,即中心高为160mm。 金属切削过程 金属切削过程是指在刀具和切削力的作用下形成切屑的过程,在这一过程中,始终存在着刀具切削工件和工件材料抵抗切削的矛盾,产生许多物理现象,如切削力、切削热、积屑瘤、刀具磨损和加工硬化等。 一.切削过程及切屑种类 1.切屑形成过程: a. 对塑性金属进行切削时,切屑的形成过程就是切削层金属的变形过程。 当工件受到刀具的挤压以后,切削层金属在始滑移面OA以左发生弹性变形。在OA面上,应力达到材料的屈服强度,则发生塑性变形,产生滑移现象。 随着刀具的连续移动,原来处于始滑移面上的金属不断向刀具靠拢,应力和变形也逐渐加大。在终滑移面上,应力和变形达到最大值。越过该面,切削层金属将脱离工件基体,沿着前刀面流出而形成切屑。 b.三个变形区: (1)第一变形区I:从OA线到OE线内的区域,伴随沿滑移线的剪切变形以及随之产生的加工硬化。 (2)第二变形区II:切屑与前刀面磨擦的区域,切削底层靠近前刀面处纤维化,流动速度减缓,切削弯曲,切削与刀具接触温度升高。 (3)第三变形区III:工件已加工表面与后刀面接触的区域,存在纤维化与加工硬化,变形较密集。 2.切屑的类型及切屑控制(图a~c为切削塑性材料,图d为切削脆性材料) a.切屑的类型:

b.切屑控制: “不可接受”的切屑:切削条件恶劣导致。影响主要有拉伤工件的已加工表面;划伤机床;造成刀具的早期破损;影响操作者安全。 切屑控制:在切削加工中采取适当的措施来控制切屑的卷曲、流出与折断,使形成“可接受”的良好屑形。 “可接受”的切屑标准:不妨碍正常的加工;不影响操作者的安全;易于清理、存放和搬运。 切削控制的措施:在前刀面上磨制出断屑槽或使用压块式断屑器。 断屑槽的基本形式: L:切屑在前刀面上的接触长度 R:卷屑槽半径 二.积屑瘤 在切削速度不高而又能形成连续切屑的情况下,加工一般钢料或其它塑性材料时,常常在前刀面处粘着一块剖面有时呈三角状的硬块。它的硬度很高,通常是工件材料的2—3倍,在处于比较稳定的状态时,能够代替刀刃进行切削。这块冷焊在前刀面上的金属称为积屑瘤或刀瘤。 1.积屑瘤的形成过程 1)切屑对前刀面接触处的摩擦,使前刀面十分洁净。 2)当两者的接触面达到一定温度同时压力又较高时,会产生粘结现象,即一般所谓的“冷焊”。切屑从粘在刀面的底层上流过,形成“内摩擦”。 3)如果温度与压力适当,底层上面的金属因内摩擦而变形,也会发生加工硬化,而被阻滞在底层,粘成一体。 4)这样粘结层就逐步长大,直到该处的温度与压力不足以造成粘附为止。 2.切屑瘤对切削过程的影响 1)实际前角增大

切削温度测量方法综述

3中国博士后科学基金资助项目(项目编号:中博基2000-23) 教育部留学回国人员科研启动基金资助项目(项目编号:教外司留 2000-479) 收稿日期:2001年10月 切削温度测量方法综述3 刘战强 黄传真 万 熠 艾 兴 山东大学 摘 要:对目前常用的切削温度测量方法进行了综合评述,介绍了各种测温方法的基本原理、优缺点及适用范围。关键词:金属切削, 切削温度, 测量方法 Summary of Cutting T emperature Measurement Methods Liu Zhanqiang Huang Cuanzhen Wan Y i et al Abstract :The present methods used to measure the cutting temperature are summarized.The fundamental principles ,merits and demerits and application ranges of these cutting temperature measurement methods are introduced. K eyw ords :metal cutting , cutting temperature , measurement method 1 引言 在机械制造业中,虽然已发展出各种不同的零件成型工艺,但目前仍有90%以上的机械零件是通过切削加工制成。在切削过程中,机床作功转换为等量的切削热,这些切削热除少量逸散到周围介质中以外,其余均传入刀具、切屑和工件中,刀具、工件和机床温升将加速刀具磨损,引起工件热变形,严重时甚至引起机床热变形。因此,在进行切削理论研究、刀具切削性能试验及被加工材料加工性能试验等研究时,对切削温度的测量非常重要。测量切削温度时,既可测定切削区域的平均温度,也可测量出切屑、刀具和工件中的温度分布。常用的切削温度测量方法主要有热电偶法、光辐射法、热辐射法、金相结构法等[1~5]。 2 切削温度测量方法 2.1 热电偶法 当两种不同材质组成的材料副(如切削加工中的刀具—工件)接近并受热时,会因表层电子溢出而产生溢出电动势,并在材料副的接触界面间形成电位差(即热电势)。由于特定材料副在一定温升条件下形成的热电势是一定的,因此可根据热电势的大小来测定材料副(即热电偶)的受热状态及温度变化情况。采用热电偶法的测温装置结构简单,测量方便,是目前较成熟也较常用的切削温度测量方法。根据不同的测量原理和用途,热电偶法又可细分为以下几种: (1)自然热电偶法 自然热电偶法[1,3,4]主要用于测定切削区域的 平均温度。采用自然热电偶法的测温装置如图1所示。 它是利用刀具和工件分别作为自然热电偶的两极,组成闭合电路测量切削温度。刀具引出端用导线接入毫伏计的一极,工件引出端的导线通过起电刷作用的铜顶尖接入毫伏计的另一极。测温时,刀具与工件引出端应处于室温下,且刀具和工件应分别与机床绝缘。切削加工时,刀具与工件接触区产生的高温(热端)与刀具、工件各自引出端的室温(冷端)形成温差电势,该电势值可用接入的毫伏计测出,切削温度越高,该电势值越大。切削温度与热电势毫伏值之间的对应关系可通过切削温度标定得到。根据切削实验中测出的热电势毫伏值,可在标定曲线上查出对应的温度值。 图1 自然热电偶法测量切削温度示意图 采用自然热电偶法测量切削温度简便可靠,可 方便地研究切削条件(如切削速度、进给量等)对切削温度的影响。值得注意的是,用自然热电偶法只能测出切削区的平均温度,无法测得切削区指定点的温度;同时,当刀具材料或(和)工件材料变换后,切削温度—毫伏值曲线也必须重新标定。 (2)人工热电偶法 人工热电偶法(也称热电偶插入法)[1,3]可用于

温度控制器实验报告

单片机课程设计实验报告 ——温度控制器 班级:学号: 电气0806 姓名: 08291174 老师: 李长城 合作者: 姜久春 李志鹏

一、实验要求和目的 本课程设计的课题是温度控制器。 ●用电压输入的变化来模拟温度的变化,对输入的模拟电压通过 ADC0832转换成数字量输出。输入的电压为0.00V——5.00V, 在三位数码显示管中显示范围为00.0——99.9。其中0V对应00.0,5V对应99.9 ●单片机的控制目标是风机和加热器。分别由两个继电器工作来 模拟。系统加了一个滞环。适合温度为60度。 ◆当显示为00.0-50.0时,继电器A闭合,灯A亮,模拟加热 器工作。 ◆当显示为为50.0-55.0时,保持继电器AB的动作。 ◆当显示为55.0-65.0时,继电器A断开,灯A熄灭,模拟加 热器停止工作。 ◆当显示为65.0-70.0时,保持继电器AB的动作 ◆当显示为70.0-99.9时,继电器B闭合,灯B亮,模拟风机的 工作。 二、实验电路涉及原件及电路图 由于硬件系统电路已经给定,只需要了解它的功能,使用proteus 画出原理图就可以了。 实验设计的电路硬件有: 1、AT89S52 本温度控制器采用AT89C52单片机作为CPU,12MHZ晶振

AT89C52的引脚结构图: AT89C52是一个低电压,高性能CMOS 8位单片机,片内含8k bytes 的可反复擦写的Flash只读程序存储器和256 bytes的随机存取数据存储器(RAM),器件采用ATMEL公司的高密度、非易失性存储技术生产,兼容标准MCS-51指令系统,片内置通用8位中央处理器和Flash 存储单元,功能强大的AT89C52单片机可为您提供许多较复杂系统控制应用场合。 AT89C52有40个引脚,32个外部双向输入/输出(I/O)端口,同时内含2个外中断口,3个16位可编程定时计数器,2个全双工串行通信口,2个读写口线,AT89C52可以按照常规方法进行编程,也可以在线编程。其将通用的微处理器和Flash存储器结合在一起,特别是可反复擦写的Flash存储器可有效地降低开发成本。 此外,AT89S52设计和配置了振荡频率可为0Hz并可通过软件设置

切削力计算的经验公式.-切削力计算

您要打印的文件是:切削力计算的经验公式打印本文 切削力计算的经验公式 作者:佚名转贴自:本站原创

度压缩比有所下降,但切削力总趋势还是增大的。强度、硬度相近的材料,塑性大,则与刀面的摩擦系数μ也较大,故切削力增大。灰铸铁及其它脆性材料,切削时一般形成崩碎切屑,切屑与前刀面的接触长度短,摩擦小,故切削力较小。材料的高温强度高,切削力增大。 ⑵切削用量的影响 ①背吃刀量和进给量的影响背吃刀量ap或进给量f加大,均使切削力增大,但两者的影响程度不同。加大ap 时,切削厚度压缩比不变,切削力成正比例增大;加大f加大时,有所下降,故切削力不成正比例增大。在车削力的经验公式中,加工各种材料的ap指数xFc≈1,而f的指数yFc=0.75~0.9,即当ap加大一倍时,Fc也增大一倍;而f加大一倍时,Fc只增大68%~86%。因此,切削加工中,如从切削力和切削功率角度考虑,加大进给量比加大背吃刀量有利。 ②切削速度的影响在图3-15的实验条件下加工塑性金属,切削速度vc>27m/min 时,积屑瘤消失,切削力一般随切削速度的增大而减小。这主要是因为随着vc的增大,切削温度升高,μ下降,从而使ξ减小。在vc<27m/min时,切削力是受积屑瘤影响而变化的。约在vc=5m/min时已出现积屑瘤,随切削速度的提高,积屑瘤逐渐增大,刀具的实际前角加大,故切削力逐渐减小;约在vc=17m/min处,积屑瘤最大,切削力最小;当切削速度超过vc=17m/min,一直到vc=27m/min时,由于积屑瘤减小,使切削力逐步增大。 图3-15 切削速度对切削力的影响 切削脆性金属(灰铸铁、铅黄铜等)时,因金属的塑性变形很小,切屑与前刀面的摩擦也很小,所以切削速度对切削力没有显著的影响。 ⑶刀具几何参数的影响 ①前角的影响前角γo加大,被切削金属的变形减小,切削厚度压缩比值减小,刀具与切屑间的摩擦力和正应力也相应下降。因此,切削力减小。但前角增大对塑性大的材料(如铝合金、紫铜等)影响显著,即材料的塑性变形、加工硬化程度明显减小,切削力降低较多;而加工脆性材料(灰铸铁、脆铜等),因切削时塑性变形很小,故前角变化对切削力影响不大。 ②负倒棱的影响前刀面上的负倒棱(如图3-16a),可以提高刃区的强度,

切削热的产生与切削温度的测量

切削热的产生与切削温度的测量 切削热和由此产生的切削温度是金属切削过程中的一个重要物理现象。大量的切削热使切削区域的温度升高,直接影响刀具的磨损和寿命,并影响工件的加工精度和表面质量。切削温度也可作为自动化生产中监控因素,所以研究切削热和切削温度变化规律对生产时间有重要的意义。 (一)切削热的产生和传出 被切金属层在刀具的作用下发生弹性变形和塑性变形,这是切削热的一个来源。同时,切屑与前刀面、工件与后刀面间消耗的摩擦功也将转化为热能,这是切削热的又一个来源(见图1)。 如果忽略后刀面上的摩擦功和进给运动所消耗的功,并假定主运动所消耗的功全部转化为热能,则单位时间内产生的切削热可算出: Qc=Fzvc 式中Qc--每秒钟内产生的切削热,单位为J/s; Fz--主切削力,单位为N; vc--切削速度,单位为m/s。 图1 切削热的产生和传出 (二)切削温度及其测量方法 切削温度一般是指刀具与工件接触区域的平均温度。切削温度测量的方法很多,如图2所示。目前比较常用的测量切削温度的方法是热电偶法和光热辐射法。下面将分别进行阐述。

图2 切削温度的测量方法 1.热电偶法 热电偶法又分为自然热电偶法和人工热电偶法(见表1)。 表1 自然热电偶与人工热电偶比较

图3 自然热电偶法测温示意图 1.铜顶尖 2.铜销 3.车床主轴尾部 4.工件 5.刀具 图4 人工热电偶法测温示意图 a)测前刀面温度b)测工件温度 要想知道前刀面上的温度,还需应用传热学的原理和公式进行推算。应用人工热电偶法测温,并辅以传热学计算所得到的刀具、切屑和工件的切削温度分布情况(见图5)。

温度检测与控制实验报告材料

实验三十二温度传感器温度控制实验 一、实验目的 1.了解温度传感器电路的工作原理 2.了解温度控制的基本原理 3.掌握一线总线接口的使用 二、实验说明 这是一个综合硬件实验,分两大功能:温度的测量和温度的控制。 1.DALLAS最新单线数字温度传感器DS18B20简介 Dallas 半导体公司的数字化温度传感器DS1820是世界上第一片支持“一线总线”接口的温度传感器。现场温度直接以“一线总线”的数字方式传输,大大提高了系统的抗干扰性。适合于恶劣环境的现场温度测量,如:环境控制、设备或过程控制、测温类消费电子产品等。与前一代产品不同,新的产品支持3V~5.5V的电压围,使系统设计更灵活、方便。 DS18B20测量温度围为 -55°C~+125°C,在-10~+85°C围,精度为±0.5°C。DS18B20可以程序设定9~12位的分辨率,及用户设定的报警温度存储在EEPROM中,掉电后依然保存。 DS18B20部结构 DS18B20部结构主要由四部分组成:64位光刻ROM、温度传感器、非挥发的温度报警触发器TH和TL、配置寄存器。DS18B20的管脚排列如下: DQ为数字信号输入/输出端;GND为电源地;VDD为外接供电电源输入端(在寄生电源接线方式时接地)。 光刻ROM中的64位序列号是出厂前被光刻好的,它可以看作是该DS18B20的地址序列码。64位光刻ROM的排列是:开始8位(28H)是产品类型标号,接 着的48位是该DS18B20自身的序列号,最后8位是前面56位的循环冗余校验 码(CRC=X8+X5+X4+1)。光刻ROM的作用是使每一个DS18B20都各不相同,这样 就可以实现一根总线上挂接多个DS18B20的目的。 DS18B20中的温度传感器可完成对温度的测量,以12位转化为例:用16位符号扩展的二进制补码读数形式提供,以0.0625℃/LSB形式表达,其中S为符号位。 Bit7 Bit6 Bit5 Bit4 Bit3 Bit2 Bit1 Bit0 232221202-12-22-32-4 Bit15 Bit14 Bit13 Bit12 Bit11 Bit10 Bit9 Bit8 S S S S S 262524这是12位转化后得到的12位数据,存储在18B20的两个8比特的RAM中,二进制中的