连续反应精馏合成乙酸异丙酯_许前会

第32卷第12期辽 宁 化 工Vo l.32,No.122003年12月L iao ning Chemical Industry December,2003

连续反应精馏合成乙酸异丙酯

许前会,张秋荣

(淮海工学院,江苏连云港222005)

摘 要: 以乙酸和异丙醇为原料通过连续反应精馏合成乙酸异丙酯,实验研究了影响反应的因素,结果表明最佳合成条件为:酸醇比1 1.2,回流比3,异丙醇的进料流量2mL /min,硫酸用量为乙酸体积的2%,乙酸异丙酯的最大收率为92.5%。关 键 词: 反应精馏;酯化;乙酸异丙酯

中图分类号: T Q 225.24 文献标识码: A 文章编号: 10040935(2003)12051002

乙酸异丙酯是一种重要的精细化工中间体,对多种合成树脂有优良的溶解能力,是乙基纤维素、硝基纤维素、聚苯乙烯、甲基丙烯酸酯树脂等许多合成树脂的优良溶剂[1]

;常用作脱水剂、药

物生产中的萃取剂及香料组分[2]

。传统的工业生产方法[3]是将乙酸和异丙醇在硫酸催化下进行酯化反应,再经中和、脱水、精馏而得产品,工艺长,设备多,能耗大;另外,由于受到反应平衡的限制,原料的转化率只有71%左右[4]。而反应精馏工艺克服了上述缺陷,在乙酸乙酯、甲基叔丁基醚等工业生产中已经得到广泛应用[5]

。但采用连续反应精馏法合成乙酸异丙酯的工艺目前国内尚未见报道,因此本实验对此进行了研究。

1 实验部分

1.1 实验仪器及试剂

冰醋酸(AR 级,徐州溶剂厂),异丙醇(AR 级,上海化学试剂公司),硫酸(AR 级,上海化学试剂公司)。

气相色谱:气相色谱(GC910,上海分析仪器厂),采用GDX103柱,热导池检测,检测室温度110 。

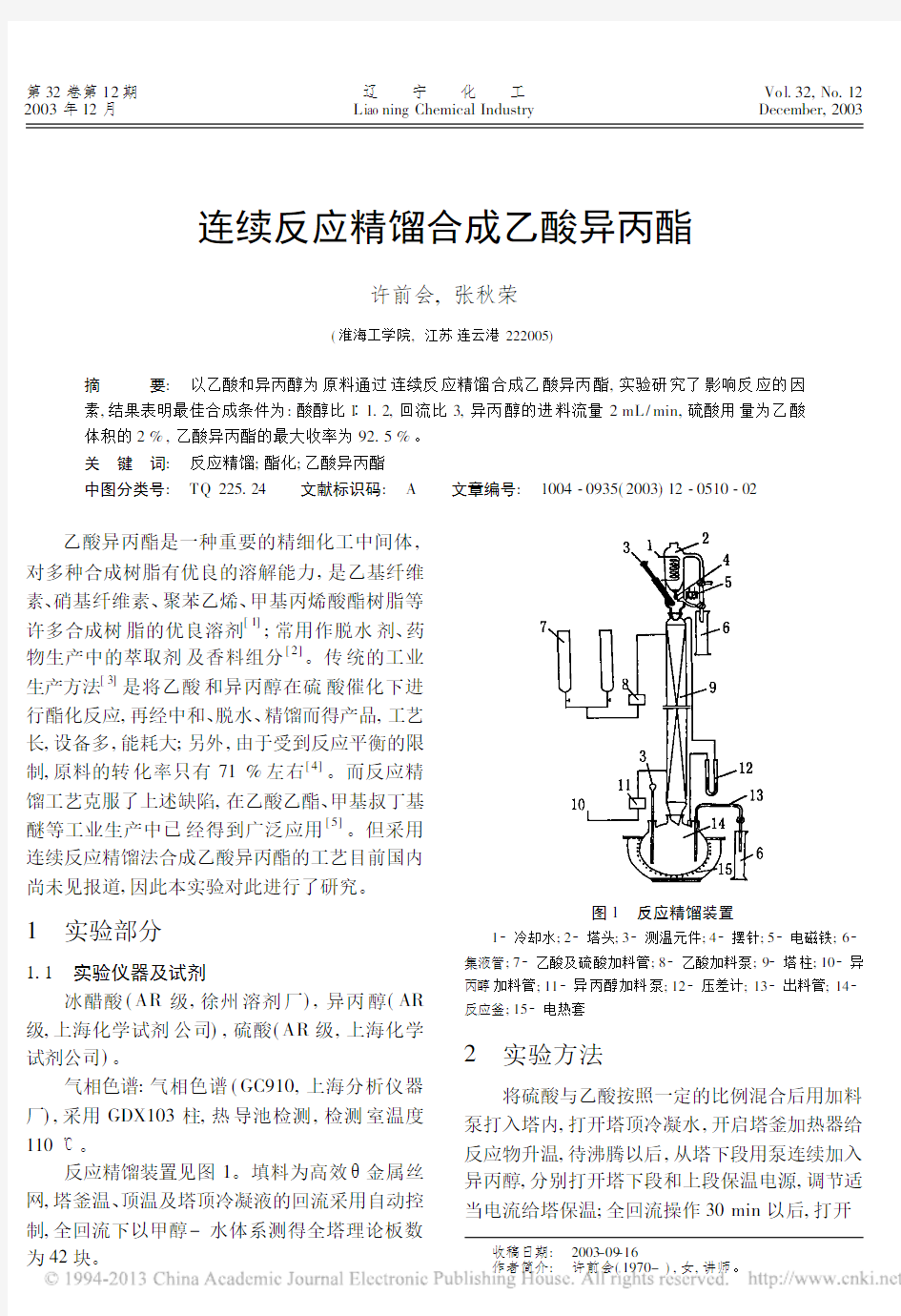

反应精馏装置见图1。填料为高效 金属丝网,塔釜温、顶温及塔顶冷凝液的回流采用自动控制,全回流下以甲醇-水体系测得全塔理论板数

为42块。

图1 反应精馏装置

1 冷却水;

2 塔头;

3 测温元件;

4 摆针;

5 电磁铁;

6 集液管;

7 乙酸及硫酸加料管;

8 乙酸加料泵;

9 塔柱;10 异丙醇加料管;11 异丙醇加料泵;12 压差计;13 出料管;14 反应釜;15 电热套

2 实验方法

将硫酸与乙酸按照一定的比例混合后用加料泵打入塔内,打开塔顶冷凝水,开启塔釜加热器给反应物升温,待沸腾以后,从塔下段用泵连续加入异丙醇,分别打开塔下段和上段保温电源,调节适当电流给塔保温;全回流操作30min 以后,打开

收稿日期: 2003-09-16

作者简介: 许前会(1970-),女,讲师。

回流比控制器,调节适当回流比进行部分回流操作。收集塔顶馏出液,计量体积,取样送气相色谱测定组成。用稀NaH CO 3溶液(10%)洗涤馏出液至中性,分出上层酯,简单蒸馏,收集沸点89~90 的馏分,得无色液体,有香味,折光率为1.3774,与文献[1]基本一致。计算乙酸异丙酯收率,公式为:

收率=(乙酸异丙酯摩尔数/乙酸摩尔数) 100%当n 乙酸 n 异丙醇<1

或:收率=(乙酸异丙酯摩尔数/异丙醇摩尔数) 100%当n 乙酸 n 异丙醇>1

3 实验结果与讨论

影响本反应精馏的主要因素有乙酸与异丙醇的进料摩尔比、回流比、异丙醇进料流量、催化剂硫酸用量。

3.1 乙酸与异丙醇的进料摩尔比

在回流比为3、异丙醇进料流量为2mL/min 、硫酸加入量为乙酸体积的2%的条件下,不同酸醇比对酯收率的影响见表1。酯化反应为可逆反应,为提高酯收率,通常采用酸或醇过量,并加入带水剂。异丙醇与水形成共沸物,异丙醇过量有利于酯的生成,但过量太多,造成馏出液中乙酸异丙酯浓度低,后处理能耗增加,实验表明合适的酸醇比为1 1.2。

表1 酸醇比对乙酸异丙酯的影响

n 乙酸 n 异丙醇 1.5/1 1.2/11/11/1.21/1.5y 乙酸异丙酯/%

84.4

90.0

91.9

92.5

86.7

3.2 回流比

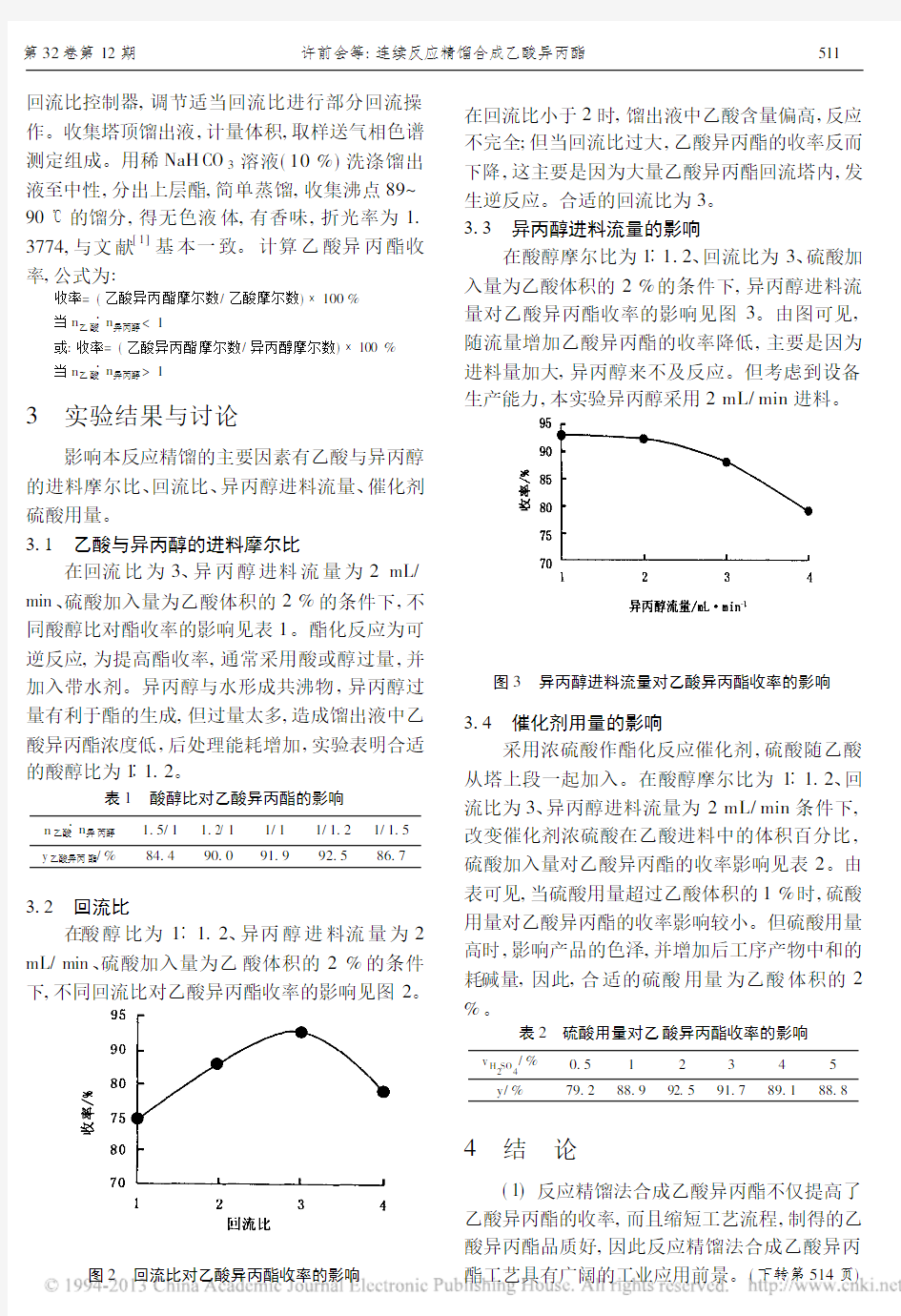

在酸醇比为1 1.2、异丙醇进料流量为2mL/min 、硫酸加入量为乙酸体积的2%的条件下,不同回流比对乙酸异丙酯收率的影响见图2

。

图2 回流比对乙酸异丙酯收率的影响

在回流比小于2时,馏出液中乙酸含量偏高,反应不完全;但当回流比过大,乙酸异丙酯的收率反而下降,这主要是因为大量乙酸异丙酯回流塔内,发生逆反应。合适的回流比为3。3.3 异丙醇进料流量的影响

在酸醇摩尔比为1 1.2、回流比为3、硫酸加入量为乙酸体积的2%的条件下,异丙醇进料流量对乙酸异丙酯收率的影响见图3。由图可见,随流量增加乙酸异丙酯的收率降低,主要是因为进料量加大,异丙醇来不及反应。但考虑到设备生产能力,本实验异丙醇采用2mL/min 进料。

图3 异丙醇进料流量对乙酸异丙酯收率的影响

3.4 催化剂用量的影响

采用浓硫酸作酯化反应催化剂,硫酸随乙酸从塔上段一起加入。在酸醇摩尔比为1 1.2、回流比为3、异丙醇进料流量为2mL/min 条件下,改变催化剂浓硫酸在乙酸进料中的体积百分比,硫酸加入量对乙酸异丙酯的收率影响见表2。由表可见,当硫酸用量超过乙酸体积的1%时,硫酸用量对乙酸异丙酯的收率影响较小。但硫酸用量高时,影响产品的色泽,并增加后工序产物中和的耗碱量,因此,合适的硫酸用量为乙酸体积的2%。

表2 硫酸用量对乙酸异丙酯收率的影响

v H 2

SO 4

/%

0.512345y/%

79.2

88.9

92.5

91.7

89.1

88.8

4 结 论

(1)反应精馏法合成乙酸异丙酯不仅提高了乙酸异丙酯的收率,而且缩短工艺流程,制得的乙

酸异丙酯品质好,因此反应精馏法合成乙酸异丙

酯工艺具有广阔的工业应用前景。(下转第514页)

511第32卷第12期 许前会等:连续反应精馏合成乙酸异丙酯

的用量达到150g/t 时,固形物含量会下降55%左右,高分子助剂SG01的用量达到0.9%时,固形物含量能下降43%左右。

(2)几种高分子助剂均能较为有效地降低造纸污水中的COD Cr 值,去除率在40%~58%左右。

参考文献

1 张光华编译.劳嘉葆审.造纸湿部化学原理及其应用.北

京:中国轻工业出版社,1998

2 朱勇强,等.动态滤水实验方法的探讨.中国造纸,1999

(2):26

3 Abson ,R.M.Bailey ,C.D.Len derm an ,J.A.Nelson

,and P.B.S imons .Perdicting the performance of shear-sensitive addi tives ,T appi ,1980;63(6):55

4 Yong-qiang Zhu ,Lai-su Xie ,Yan -quan long ,Wen

-zhi Liang .Retention of Fines i n Reed Papermak i ng ,A -sia Pulp &Paper ,1997;34(4):25

Study on the Effect of Macromolecule Material on S ewage of Paper Making

JI A N G Wen -x uan 1,CH E Wu -yi 1,WA N G X iao -li 2

(1.L iaoning University of Petroleum&Chemical T echnology ,L iaoning Fushun 113001,China;

2.Research institute of Petrochemical NO.1facto ry ,F usun P etrochemical Co.L iaoning Fushun 113008,China)

Abstract:T he effect of macromolecule material on sewag e of paper making and the factors affecting T SS and CO D Cr of sew age w ere preliminary studied by means of dy namic drainage test in this paper .T he test results showed that for wood pulp sew age samples,Amphoteric starch ,CPA M and SG01had their marked influence o n suspended solid and CO D Cr of sewage samples .With the addition of 1%amphoter ic starch or 150~200g/t CPA M or 0.9%SG01,t he total suspended solid was descended by 40%~55%,COD Cr by 40%~58%.

Key words:D ynamic drainage;M acr omolecule material;Sewage;T otal suspended solid;CO D Cr

(上接第511页)

(2)本实验装置中,最佳反应条件为:酸醇比1 1.2,回流比3,异丙醇的进料流量为2mL/min,硫酸用量为乙酸体积的2%,乙酸异丙酯最大收率达92.5%。

参考文献

1 章思规.精细有机化学品技术手册(下册)[M ].北京:科

技出版社,1992,1521

2 文彬,伍小驹.乙酸异丙酯合成研究进展[J ].精细化工中

间体,2002,vol.32(3):7-8

3 司航.化工产品手册.有机化工原料(第三版)[M ].北京:

化学工业出版社,1991.257-258

4 苏丽红,王璇.相转移催化合成乙酸异丙酯[J].化学工程

师,2002,Vol.92(5),8-9

5 刘雪暖,李玉秋.反应精馏技术的现状及其应用[J].化学

工业与工程,2000,Vol.17(3),164-168

Synthesis of Isopropyl Acetate by continuous Reactive Distillation

X U Qian -hui ,ZH A N G Qiu -r ong

(Huaihai I nstitute of technology ,jiangsu,lianyung ang,222005,China)

Abstract:T he process of continuous reactive dist illation for the synthesis o f isopropy l acetate with acetic acid and isopropy l alco -hol was studied .T he influence facto rs on t he process were investigated by ex periments.T he results showed that the optimum

conditions w er e as follo ws:acid-alcohol mo lar ratio was 1 1.2;r eflux ratio was 3;the feeding flux of isopropy l alcohol was 2mL /min;the volume percentage of H 2SO 4in feeding acetic acid was 2%.T he yield of iso propyl acetate w as up to 92.5%.Key words:R eactive dist illation;Esterification;Isopropy l acetate

514 辽 宁 化 工 2003年12月

设备选型-精馏塔设计说明书

第三章设备选型-精馏塔设计说明书3.1 概述 本章是对各种塔设备的设计说明与选型。 3.2设计依据 气液传质分离用的最多的为塔式设备。它分为板式塔和填料塔两大类。板式塔和填料塔均可用作蒸馏、吸收等气液传质过程,但两者各有优缺点,根据具体情况进行选择。设计所依据的规范如下: 《F1型浮阀》JBT1118 《钢制压力容器》GB 150-1998 《钢制塔式容器》JB4710-92 《碳素钢、低合金钢人孔与手孔类型与技术条件》HG21514-95 《钢制压力容器用封头标准》JB/T 4746-2002 《中国地震动参数区划图》GB 18306-2001 《建筑结构荷载规范》GB50009-2001 3.3 塔简述 3.3.1填料塔简述 (1)填料塔

填料塔是以塔内的填料作为气液两相间接触构件的传质设备,由外壳、填料、填料支承、液体分布器、中间支承和再分布器、气体和液体进出口接管等部件组成。 填料是填料塔的核心,它提供了塔内气液两相的接触面,填料与塔的结构决定了塔的性能。填料必须具备较大的比表面,有较高的空隙率、良好的润湿性、耐腐蚀、一定的机械强度、密度小、价格低廉等。常用的填料有拉西环、鲍尔环、弧鞍形和矩鞍形填料,20世纪80年代后开发的新型填料如QH—1型扁环填料、八四内弧环、刺猬形填料、金属板状填料、规整板波纹填料、格栅填料等,为先进的填料塔设计提供了基础。 填料塔适用于快速和瞬间反应的吸收过程,多用于气体的净化。该塔结构简单,易于用耐腐蚀材料制作,气液接触面积大,接触时间长,气量变化时塔的适应性强,塔阻力小,压力损失为300~700Pa,与板式塔相比处理风量小,空塔气速通常为0.5-1.2 m/s,气速过大会形成液泛,喷淋密度6-8 m3/(m2.h)以保证填料润湿,液气比控制在2-10L/m3。填料塔不宜处理含尘量较大的烟气,设计时应克服塔内气液分布不均的问题。 (2)规整填料 塔填料分为散装填料、规整填料(含格栅填料) 和散装填料规整排列3种,前2种填料应用广泛。 在规整填料中,单向斜波填料如JKB,SM,SP等国产波纹填料已达到国外MELLAPAK、FLEXIPAC等同类填料水平;双向斜波填料如ZUPAK、DAPAK 等填料与国外的RASCHIG SUPER-PAK、INTALOX STRUCTURED PACKING 同处国际先进水平;双向曲波填料如CHAOPAK等乃最新自主创新技术,与相应型号的单向斜波填料相比,在分离效率相同的情况下,通量可提高25% -35%,比国外的单向曲波填料MELLAPAK PLUS通量至少提高5%。上述规整填料已成功应用于φ6400,φ8200,φ8400,φ8600,φ8800,φ10200mm等多座大塔中。 (3)板波纹填料 板波纹填料由开孔板组成,材料薄,空隙率大,加之排列规整,因而气体通过能力大,压降小。其比表面积大,能从选材上确保液体在板面上形成稳定薄液

冰乙酸安全技术说明书

冰乙酸安全技术说明书 一、成分/组成信息: 化学品名称:冰乙酸分子式:C H4O2英文名称:acetic acid 2 有害成分含量CAS NO 乙酸≥99% 64-19-7 二、危险性概述: 危险性类别:第8.1 类酸性腐蚀品。(常用危险化学品的分类及标志GB 13690-92) 健康危害:吸入本品蒸气对鼻、喉和呼吸道有刺激性,对眼有强烈刺激作用,皮肤接触,轻者出现红斑,重者引起化学灼伤,误服浓乙酸,口腔和消化道可产生糜烂,重者可因休克而致死;慢性影响:眼睑水肿、结膜充血、慢性咽炎和支气管炎,长期反复接触,可致皮肤干燥、脱脂和皮炎。 燃爆危险:本品易燃,具腐蚀性、强刺激性,可致人体灼伤。。 环境危害:对环境有危害,对水体可造成污染。 三、急救措施: 皮肤接触:立即脱去污染的衣着,用大量流动清水冲洗至少15分钟;就医。 眼睛接触:立即提起眼睑,用大量流动清水或生理盐水彻底冲洗至少15分钟;就医。 吸入:迅速脱离现场至空气新鲜处,保持呼吸道通畅,如呼吸困难,给输氧,如呼吸停止,立即进行人工呼吸;就医。 食入:用水漱口,就医。 四、消防措施: 危险特性:易燃,其蒸气与空气可形成爆炸性混合物,遇明火、高热能引起燃烧爆炸,与铬酸、过氧化钠、硝酸或其它氧化剂接触,有爆炸危险,具有腐蚀性。 有害燃烧产物:一氧化碳、二氧化碳。 灭火方法:用水喷射逸出液体,使其稀释成不燃性混合物,并用雾状水保护消防人员。 灭火剂:雾状水、抗溶性泡沫、干粉、二氧化碳。 五、泄漏应急处理: 应急处理:迅速撤离泄漏污染区人员至安全区,并进行隔离,严格限制出入,切断火源,建议应急处理人员戴自给正压式呼吸器,穿防酸碱工作服,不要直接接触泄漏物,尽可能切断泄漏源,防止流入下水道、排洪沟等限制性空间;小量泄漏:用砂土、干燥石灰或苏打灰混合;大量泄漏:构筑围堤或挖坑收容,喷雾状水冷却和稀释蒸汽、保护现场人员、把泄漏物稀释成不燃物,用防爆泵转移至槽车或专用收集器内,回收或运至废物处理场所处置。 六、接触控制/个体防护: 最高容许浓度:中国MAC(mg/m3):20 前苏联MAC(mg/m3):5 工程控制:生产过程密闭,加强通风。提供安全淋浴和洗眼设备。监测方法:气相色谱法 呼吸系统防护:空气中浓度超标时,应该佩戴自吸过滤式防毒面具(半面罩),紧急事态抢救或撤离时,佩戴空气呼吸器。 眼睛防护:戴化学安全防护眼镜 身体防护:穿防酸碱塑料工作服 手防护:戴橡胶耐酸碱手套 其它防护:工作现场严禁吸烟,工作完毕,淋浴更衣,注意个人清洁卫生。 七、理化特性: 外观与性状:无色透明液体,有刺激性酸臭。 溶解性:溶于水、醚、甘油,不溶于二硫化碳。 熔点(℃):16.7 沸点(℃):118.1 相对密度(水=1):1.05 闪点(℃):39 引燃温度(℃):463 爆炸上限%(V/V):17.0 爆炸下限%(V/V):4.0 八、毒理学资料: 急性毒性:LD50:3530 mg/kg(大鼠经口);1060 mg/kg(兔经皮) LC50:13791mg/m3,1小时(小鼠吸入) 九、废弃处置: 废弃处置方法:用焚烧法处置。

实验预习报告 催化反应精馏制乙酸乙酯实验

催化反应精馏制乙酸乙酯 化工1402 【实验目的】 1.掌握反应精馏的操作。 2.了解反应精馏与常规精馏的区别。 3.学会分析塔内物料组成。 【实验原理】 反应精馏过程不同于一般精馏,他既有精馏的物理相变之传递现象,又有物质变性的化学反应现象。两者同时存在,相互影响,使过程更加复杂。因此,反应精馏适合于可逆平衡反应。一般情况下,反应受平衡影响,转化率只能维持在平衡转化的水平;但是,若生成物中有低沸点或高沸点物质存在,则精馏过程可使其连续地从系统中排出,结果超过平衡转化率,大大提高了效率。 对醇酸酯化反应来说是可逆吸热反应,但该反应速度非常缓慢,故一般都用催化反应方式。本实验是以醋酸和乙醇为原料,在硫酸催化下生成醋酸乙酯的可逆反应。反应的化学方程式为: CH3COOH + C2H5OH——→CH3COOC2H5 + H2O 【实验步骤】 间歇操作流程 (1)将一定量的乙醇、乙酸,浓硫酸几滴倒入塔釜内,开启塔顶冷凝水,开启釜加热系统,开启塔身保温电源。 (2)当塔顶摆锤上有液体出现时,进行全回流操作15分钟后,设定回流比为3:1,开启回流比控制电源。 (3)30分钟后,用微量注射器在塔身五个不同部位取样,应尽量保证同步。 (4)分别将0.3uL样品注入色谱分析仪,记录数据,注射器用后应用蒸馏水或丙酮洗清,以备后用。 (5)重复3、4步操作。 (6)关闭塔釜及塔身加热电源,当不再有液体流回塔釜时,取塔顶馏出液和塔釜残留液称重,对馏出液及釜残液进行称重和色谱分析。 (7)关闭冷凝水及总电源。 【实验数据处理】 1.30分钟时,塔内不同高度处各物质组成 表1 30分钟时塔内物质组成 2.60分钟时,塔内不同高度处各物质组成

乙酸异丙酯MSDS

乙酸异丙酯MSDS 国标编号: 32128 CAS: 108-21-4 中文名称: 乙酸异丙酯 英文名称: isopropyl acetate 别名: 醋酸异丙酯 分子式: C5H10O2;CH3COOCH(CH3)2分子量: 102.13 熔点: -73℃沸点:88.4℃ 密度: 相对密度(水=1)0.87; 蒸汽压: 2℃ 溶解性: 微溶于水,可混溶于醇、乙醚、酯等多数有机溶剂 稳定性: 稳定 外观与性 无色透明液体,有果子样的芳香气味 状: 危险标记: 7(易燃液体) 用途: 用作医药品的萃取,制造香精、涂料等的溶剂和试剂等 2.对环境的影响: 一、健康危害 侵入途径:吸入、食入、经皮吸收。 健康危害:蒸气对呼吸道有刺激性。吸入高浓度蒸气可出现头痛、头晕、恶心、呕吐及麻醉作用。蒸气和雾对眼有刺激性,液体可致角膜损害。大量口服引起恶心、呕吐。短时接触对皮肤无刺激,长期接触有刺激性。 二、毒理学资料及环境行为 急性毒性:LD503000mg/kg(大鼠经口);大鼠吸入32000ppm×4小时,5/6死亡;人吸入200ppm,眼刺激。 危险特性:易燃,其蒸气与空气可形成爆炸性混合物。遇明火、高热能引起燃烧爆炸。与氧化剂能发生强烈反应。其蒸气比空气重,能在较低处扩散到相当远的地方,遇明火会引着回燃。 燃烧(分解)产物:一氧化碳、二氧化碳。 3.现场应急监测方法: 4.实验室监测方法: 气相色谱法《空气中有害物的测定方法》(第二版),杭士平主编 羟胺-氯化铁比色法《空气中有害物的测定方法》(第二版),杭士平主编

5.环境标准: 前苏联车间空气中有害物质的最高容许浓度 200mg/m3 6.应急处理处置方法: 一、泄漏应急处理 迅速撤离泄漏污染区人员至安全区,并进行隔离,严格限制出入。切断火源。建议应急处理人员戴自给正压式呼吸器,穿消防防护服。尽可能切断泄漏源,防止进入下水道、排洪沟等限制性空间。小量泄漏:用活性炭或其它惰性材料吸收。也可以用大量水冲洗,洗水稀释后放入废水系统。大量泄漏:构筑围堤或挖坑收容;用泡沫覆盖,降低蒸气灾害。用防爆泵转移至槽车或专用收集器内,回收或运至废物处理场所处置。 二、防护措施 呼吸系统防护:可能接触其蒸气时,应该佩戴自吸过滤式防毒面具(半面罩)。紧急事态抢救或撤离时,建议佩戴空气呼吸器。 眼睛防护:戴化学安全防护眼镜。 身体防护:穿防静电工作服。 手防护:戴橡胶手套。 其它:工作现场严禁吸烟。工作毕,淋浴更衣。注意个人清洁卫生。 三、急救措施 皮肤接触:脱去被污染的衣着,用肥皂水和清水彻底冲洗皮肤。就医。 眼睛接触:立即提起眼睑,用大量流动清水或生理盐水彻底冲洗至少15分钟。就医。 吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。如呼吸停止,立即进行人工呼吸。就医。 食入:饮足量温水,催吐,就医。 灭火方法:灭火剂:抗溶性泡沫、二氧化碳、干粉、砂土。用水灭火无效,但可用水保持火场中容器冷却。

反应精馏实验

催化反应精馏法制乙酸乙酯 精馏是化工生产中常用的分离方法。它是利用气-液两相的传质和传热来达到分离目的。对于不同的分离对象,精馏方法也回有所差异。反应就留是精馏技术中的一个特殊领域。在操作过程中,化学反应与分离同时进行,故能显著提高总体转化率,降低能耗。此法在酯化、醚化、酯交换、水解等化工生产中得到应用,而且越来越显示其优越性。 (一)实验目的 1、了解反应精馏是既服从质量作用定律又服从相平衡规律的复杂过程,是反应和分离过程的复合,通过实验数据和结果,了解反应精馏技术比常规反应技术在成本和操作上的优越性。 2、了解玻璃精馏塔的构造和原理,学习反应精馏玻璃塔的操作和使用,掌握反应精馏操作原理和步骤。 3、学习用反应工程原理和精馏塔原理,对精馏过程做全塔物料衡算和塔操作过程的分析。 4、了解反应精馏与常规精馏的区别,掌握反应精馏法是适宜的物系。 5、学习气相色谱的原理和使用方法,学会用气相色谱分析塔内物料的组成,了解气相色谱分析条件的选择和确定方法,并学习根据出峰情况来改变色谱条件。 6.学习用色谱分析,进行定量和定性的方法,学会求取液相分析物校正因子及计算含量的方法和步骤。了解气相色谱仪及热导池检测器的原理,了解分离条件的选择和确定。 (二)实验原理 1 反应精馏原理 反应精馏是随着精馏技术的不断发展与完善,而发展起来的一种新型分离技术。通过对精馏塔进行特殊改造或设计后,采用不同形式的催化剂,可以使某些反应在精馏塔中进行,并同时进行产物和原料的精馏分离,是精馏技术中的一个特殊领域。 在反应精馏操作过程中,由于化学反应与分离同时进行,产物通常被分离到塔顶,从而使反应平衡被不断破坏,造成反应平衡中的原料浓度相对增加,使平衡向右移动,故能显著提高反应原料的总体转化率,降低能耗。同时,由于产物与原料在反应中不断被精馏塔分离,也往往能得到较纯的产品,减少了后续分离和提纯工序的操作和能耗。此法在酯化、醚化、酯交换、水解等化工生产中得到应用,而且越来越显示其优越性。 反应精馏过程不同于一般精馏,它既有精馏的物理相变之传递现象,又有物质变性的化学反应现象。两者同时存在,相互影响,使过程更加复杂。在普通的反应合成酯化、醚化、酯交换、水解等过程中,反应通常在反应釜内进行,而且随着反应的不断进行,反应原料的浓度不断降低,产物的浓度不断升高,反应速度会越来越慢。同时,反应多数是放热反应,为了控制反应温度,也需要不断地用水进行冷却,造成水的消耗。反应后的产物一般需要进行两次精馏,先把原料和产物分开,然后再次精馏提纯产品浓度。而在反应精馏过程中,由于反应发生在塔内,反应放出的热量可以作为精馏的加热源,减少了精馏的釜加热蒸汽。而在塔内进行的精馏,也可以使塔顶直接得到较高浓度的产品。由于多数反应需要在催化剂存在下进行,一般分均相催化和非均相催化反应精馏。均相催化反应精馏一般用浓硫酸等强酸做催化剂,具有使用方便等优点,但设备腐蚀严重,造成在工业应用中对设备要求高,生产成本大等缺点。非均相催化反应精馏一般采用离子交换树脂,重金属盐类和丝光沸石分子筛等固体催化剂,可以装填在塔板上或用纤维布等包裹,分段装填在精馏塔内。一般说来,反应精馏对下列两种情况特别适用: (1)可逆平衡反应。一般情况下,反应受平衡影响,转化率只能维持在平衡转化的水平;而实际反应中只能维持在低于平衡转化率的水平。因此,产物中不但含有大量过量,造成后续分离过程的操作成本提高和难度加大,而在精馏塔钟进行的酯化或醚化反应,往往因为生成物中有低沸点或高沸点物质存在,而多数会和水形成最

反应精馏制备乙酸乙酯实验

反应精馏是精馏技术中的一个特殊领域。在操作过程中,化学反应与分离同时进行,故能显著提高总体转化率,降低能耗。此法在酯化、醚化、酯交换、水解等化工生产中得到应用,而且越来越显示其优越性。 一、实验目的与内容 1. 掌握反应精馏的操作。 2. 能进行全塔物料衡算和塔操作的过程分析。 3. 了解反应精馏与常规精馏的区别。 二、实验原理 反应精馏过程不同于一般精馏,它既有精馏的物理相变之传递现象,又有物质变性的化学反应现象。两者同时存在,相互影响,使过程更加复杂。因此,反应精馏对下列两种情况特别适用:(1)可逆平衡反应。一般情况下,反应受平衡影响,转化率只难维持在平衡转化的水平;但是,若生成物中有低沸点或高沸点物质存在,则精馏过程可使其连续地从系统中排出,结果超过平衡转化率,大大提高了效率。(2)异构体混合物分离。通常因它们的沸点接近,靠精馏方法不易分离提纯,若异构体中某组分能发生化学反应并能生成沸点不同的物质,这时可在过程中得以分离。 对醇酸酯化反应来说,适于第一种情况。但该反应若无催化剂存在,单独采用反应精馏操作也达不到高效分离的目的,这是因为反应速度非常缓慢,故一般都用催化反应方式。酸是有效的催化剂,常用硫酸。反应随酸浓度增高而加快,浓度在0.2~1.0%(wt)。此外,还可用离子交换树脂,重金属盐类和丝光沸石分子筛等固体催化反应,而应用固体催化剂则由于存在一个最适宜的温度,精馏塔本身难以达到此条件,故很难实现最佳化操作。本实验是以醋酸和乙醇为原料、在酸催化剂作用下生成醋酸乙酯的可逆反应。反应的化学方程式为实验的进料有两种方式:一是直接从塔釜进料;另一种是在塔的某处进料。前者有间歇和连续式操作;后者只有连续式。本实验用后一种方式进料,即在塔上部某处加带有酸催化剂的醋酸,塔下部某处加乙醇。釜沸腾状态下塔内轻组分逐渐向上移动,重组分向下移动。具体地说,醋酸从上段向下段移动,与向塔上段移动的乙醇接触,在不同填料高度上均发生反应,生成酯和水。塔内此时有4组元。由于醋酸在气相中有缔合作用,除醋酸外,其它三个组分形成三元或二元共沸物。水-酯,水-醇共沸物沸点较低,醇和酯能不断地从塔顶排出。若控制反应原料比例,可使某组分全部转化。因此,可认为反应精馏的分离塔也是反应器。反应过程进行情况,由反应的转化率和醋酸乙酯的收率来衡量,其计算式为: 转化率= 原釜内醋酸量 醋酸加料量釜残醋酸量 馏出醋酸量 原釜内醋酸量 醋酸加料量 +- -+

连续反应精馏合成乙酸异丙酯_许前会

第32卷第12期辽 宁 化 工Vo l.32,No.122003年12月L iao ning Chemical Industry December,2003 连续反应精馏合成乙酸异丙酯 许前会,张秋荣 (淮海工学院,江苏连云港222005) 摘 要: 以乙酸和异丙醇为原料通过连续反应精馏合成乙酸异丙酯,实验研究了影响反应的因素,结果表明最佳合成条件为:酸醇比1 1.2,回流比3,异丙醇的进料流量2mL /min,硫酸用量为乙酸体积的2%,乙酸异丙酯的最大收率为92.5%。关 键 词: 反应精馏;酯化;乙酸异丙酯 中图分类号: T Q 225.24 文献标识码: A 文章编号: 10040935(2003)12051002 乙酸异丙酯是一种重要的精细化工中间体,对多种合成树脂有优良的溶解能力,是乙基纤维素、硝基纤维素、聚苯乙烯、甲基丙烯酸酯树脂等许多合成树脂的优良溶剂[1] ;常用作脱水剂、药 物生产中的萃取剂及香料组分[2] 。传统的工业生产方法[3]是将乙酸和异丙醇在硫酸催化下进行酯化反应,再经中和、脱水、精馏而得产品,工艺长,设备多,能耗大;另外,由于受到反应平衡的限制,原料的转化率只有71%左右[4]。而反应精馏工艺克服了上述缺陷,在乙酸乙酯、甲基叔丁基醚等工业生产中已经得到广泛应用[5] 。但采用连续反应精馏法合成乙酸异丙酯的工艺目前国内尚未见报道,因此本实验对此进行了研究。 1 实验部分 1.1 实验仪器及试剂 冰醋酸(AR 级,徐州溶剂厂),异丙醇(AR 级,上海化学试剂公司),硫酸(AR 级,上海化学试剂公司)。 气相色谱:气相色谱(GC910,上海分析仪器厂),采用GDX103柱,热导池检测,检测室温度110 。 反应精馏装置见图1。填料为高效 金属丝网,塔釜温、顶温及塔顶冷凝液的回流采用自动控制,全回流下以甲醇-水体系测得全塔理论板数 为42块。 图1 反应精馏装置 1 冷却水; 2 塔头; 3 测温元件; 4 摆针; 5 电磁铁; 6 集液管; 7 乙酸及硫酸加料管; 8 乙酸加料泵; 9 塔柱;10 异丙醇加料管;11 异丙醇加料泵;12 压差计;13 出料管;14 反应釜;15 电热套 2 实验方法 将硫酸与乙酸按照一定的比例混合后用加料泵打入塔内,打开塔顶冷凝水,开启塔釜加热器给反应物升温,待沸腾以后,从塔下段用泵连续加入异丙醇,分别打开塔下段和上段保温电源,调节适当电流给塔保温;全回流操作30min 以后,打开 收稿日期: 2003-09-16 作者简介: 许前会(1970-),女,讲师。

乙酸铅安全技术说明书

乙酸铅安全技术说明书 第一部分:化学品名称 第二部分:成分 / 组成信息 第三部分:危险性概述 危险性类别: 侵入途径: 健康危害: 损害造血、神经、消化系统及肾脏。职业中毒主要为慢性。神经系 统主要表现为神经衰弱综合征、周围神经病(以运动功能受累较明显) ,重者出 现铅中毒性脑病。消化系统表现有齿龈铅线、食欲不振、恶心、腹胀、腹泻或便 秘;腹绞痛见于中度及较重病例。造血系统损害出现卟啉代谢障碍、贫血等。短 时大量接触可发生急性或亚急性铅中毒, 表现类似重症慢性铅中毒。 本品可经皮 肤吸收,可致灼伤;对眼有刺激性。 环境危害: 燃爆危险: 本品可燃,有毒,具刺激性。 第四部分:急救措施 皮肤接触: 脱去污染的衣着,用肥皂水和清水彻底冲洗皮肤。 眼睛接触: 提起眼睑,用流动清水或生理盐水冲洗。就医。 吸入: 迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。 如呼吸停止,立即进行人工呼吸。就医。 食入: 饮足量温水,催吐。洗胃,导泄。就医。 第五部分:消防措施 危险特性: 遇明火能燃烧。受高热分解放出有毒的气体。 有害燃烧产物: 一氧化碳、二氧化碳、氧化铅。 灭火方法: 第六部分:泄漏应急处理 应急处理: 隔离泄漏污染区,限制出入。切断火源。建议应急处理人员戴防尘 面具(全面罩),穿防毒服。用洁净的铲子收集于干燥、洁净、有盖的容器中, 转移至安全场所。也可以用大量水冲洗,洗水稀释后放入废水系统。 若大量泄漏, 收集回收或运至废物处理场所处置。 第七部分:操作处置与储存 操作注意事项: 密闭操作,局部排风。操作人员必须经过专门培训,严格遵守 操作规程。 建议操作人员佩戴自吸过滤式防尘口罩, 戴化学安全防护眼镜, 穿防 毒物渗透工作服,戴橡胶手套。远离火种、热源,工作场所严禁吸烟。使用防爆 型的通风系统和设备。避免产生粉尘。避免与酸类、碱类接触。搬运时要轻装轻 卸,防止包装及容器损坏。 配备相应品种和数量的消防器材及泄漏应急处理设备。 倒空的容器可能残留有害物。 储存注意事项: 储存于阴凉、通风的库房。远离火种、热源。应与酸类、碱类 分开存放, 切忌混储。配备相应品种和数量的消防器材。 储区应备有合适的材料 收容泄漏物。 化学品中文名称: 化学品俗名: 化学品英文名称: 乙酸铅 醋酸铅 有害物成分: 含量 CAS No. 乙酸铅 6080-56-4

反应精馏实验报告材料

实验一反应精馏法制乙酸乙酯 一、实验目的 1.了解反应精馏是既服从质量作用定律又服从相平衡规律的复杂过程。 2.掌握反应精馏的操作。 3.能进行全塔物料衡算和塔操作的过程分析。 4.了解反应精馏与常规精馏的区别。 5.学会分析塔内物料组成。 二、实验原理 反应精馏是精馏技术中的一个特殊领域。在操作过程中,化学反应与分离同时进行,故能显著提高总体转化率,降低能耗。此法在酯化、醚化、酯交换、水解等化工生产中得到应用,而且越来越显示其优越性。 反应精馏过程不同于一般精馏,它既有精馏的物理相变之传递现象,又有物质变性的化学反应现象。二者同时存在,相互影响,使过程更加复杂。因此,反应精馏对下列两种情况特别适用:(1)可逆平衡反应。一般情况下,反应受平衡影响,转化率只能维护在平衡转化的水平;但是,若生成物中有低沸点或高沸点物质存在,则精馏过程可使其连续地从系统中排出,结果超过平衡转化率,大大提高了效率。(2)异构体混合物分离。通常因它们的沸点接近,靠一般精馏方法不易分离提纯,若异构体中某组分能发生化学反应并能生成沸点不同的物质,这时可在过程中得以分离。 对醇酸酯化反应来说,适于第一种情况。乙醇沸点78.3℃,与水形成恒沸物,恒沸点78.15 ℃,乙醇含量89.43%(分子);乙酸沸点118.0℃,醋酸乙酯沸点77.1℃,与水形成非均相恒沸物,恒沸点70.40℃,酯含量76%;乙醇与醋酸乙酯形成恒沸物,恒沸点71.8℃,酯含量54%;水、乙醇、和醋酸乙酯形成三元恒沸物,恒沸点70.3℃,乙醇含量12.4%,酯含量60.1%。水-酯、水-醇恒沸物沸点较低,醇和酯能不断地从塔顶排出。但该反应若无催化剂存在,单独采用反应精馏存在也达不到高效分离的目的,这是因为反应速度非常缓慢,故一般都用催化反应方式。酸是有效的催化剂,常用硫酸。反应随酸浓度增高而加快,浓度在0.2~1.0%(wt)。此外,还可用离子交换树脂,重金属盐类和丝光沸石分子筛等固体催化剂。反应精馏的催化剂用硫酸,是由于其催化作用不受塔内温度限制,在全塔内都能进行催化反应,而应用固体催化剂则由于存在一个最适宜的温度,精馏塔本身难以达到此条件,故很难实现最佳化操作。本实验是以乙酸和乙醇为原料,在催化剂作用下生成乙酸乙酯的可逆反应。反应的方程式为:

乙酸异丙酯技术说明书

湖南中创化工股份有限公司 Hunan Zhongchuang Chemical Corporation 乙酸异丙酯技术说明书 Technical Datasheet Of IPAC 乙酸异丙酯(Isopropyl Acetate简称IPAC)可以与醇、酮、醚等多数溶剂混溶,有“万能溶剂”之称,对多种合成树脂及天然树脂有优良的溶解能力,其主要用途为: (1)用作涂料溶剂 乙酸异丙酯因气味芳香,溶解能力强,挥发速度介于乙酸乙酯与乙酸丁酯之间,在许多高档涂料中有特殊的用途,如手机漆等。 (2)用作回收醋酸的脱水剂 乙酸异丙酯能与水形成共沸物,与多种溶剂的脱水选择性系数相比较,乙酸异丙酯有较大的优势,在维尼纶、醋酸纤维等行业的醋酸回收装置有广泛的应用。 (3)用于医药工业 乙酸异丙酯具有良好的溶解能力、挥发速度和皮肤渗透性能,在多种药品及农药的生产上有一定的应用。 (4)用于高档油墨 个别高档油墨用乙酸乙酯挥发速度太快,用乙酸正丁酯有气味残留,乙酸异丙酯是非常好的油墨溶剂。

物理性质 序号项目数据 1分子结构式CH3COOCH(CH3)2 2相对分子量102.1 3外观无色液体,有水果香味4沸点(常压)℃89 5熔点℃-74.3 6折射率(20℃) 1.3773 7闪点℃4.4(闭口)16(开口) 8运动粘度(20℃)mm2/s0.6527 9蒸发热kJ/mol33.1 10燃点℃460 11比热容kJ/(kg.k) 2.2 12 爆炸下限%(v/v)8.0 爆炸上限%(v/v) 1.8 产品质量标准(Q/JBNS001-2007)与典型数据 序号项目质量指标典型数据试验方法1外观无色透明无色透明目测 2色度(铂-钴色号)≤1010GB/T3143 3乙酸异丙酯含量%≥99.099.88Q/SH3190852 4密度(20℃),kg/m3860~872868.6SH/T0604 5水分含量%≤0.10.02SH/T0246 6游离酸含量 (以乙酸计)% ≤0.010.004GB/T12717 7蒸发残渣%≤0.0020.0016GB6324.2

精馏塔工艺工艺设计计算

第三章 精馏塔工艺设计计算 塔设备是化工、石油化工、生物化工、制药等生产过程中广泛采用的气液传质设备。根据塔内气液接触构件的结构形式,可分为板式塔和填料塔两大类。 板式塔内设置一定数量的塔板,气体以鼓泡或喷射形势穿过板上的液层,进行传质与传热,在正常操作下,气象为分散相,液相为连续相,气相组成呈阶梯变化,属逐级接触逆流操作过程。 本次设计的萃取剂回收塔为精馏塔,综合考虑生产能力、分离效率、塔压降、操作弹性、结构造价等因素将该精馏塔设计为筛板塔。 3.1 设计依据[6] 3.1.1 板式塔的塔体工艺尺寸计算公式 (1) 塔的有效高度 T T T H E N Z )1( -= (3-1) 式中 Z –––––板式塔的有效高度,m ; –––––塔内所需要的理论板层数; –––––总板效率; –––––塔板间距,m 。 (2) 塔径的计算 u V D S π4= (3-2) 式中 D –––––塔径,m ; –––––气体体积流量,m 3 u –––––空塔气速, u =(0.6~0.8) (3-3) V V L C u ρρρ-=m a x (3-4) 式中 L ρ–––––液相密度,3

V ρ–––––气相密度,3 C –––––负荷因子, 2 .02020?? ? ??=L C C σ (3-5) 式中 C –––––操作物系的负荷因子, L σ–––––操作物系的液体表面张力, 3.1.2 板式塔的塔板工艺尺寸计算公式 (1) 溢流装置设计 W OW L h h h += (3-6) 式中 L h –––––板上清液层高度,m ; OW h –––––堰上液层高度,m 。 3 2100084.2??? ? ??=W h OW l L E h (3-7) 式中 h L –––––塔内液体流量,m ; E –––––液流收缩系数,取1。 h T f L H A 3600= θ≥3~5 (3-8) 006.00-=W h h (3-9) ' 360000u l L h W h = (3-10) 式中 u 0ˊ–––––液体通过底隙时的流速,。 (2) 踏板设计 开孔区面积a A : ??? ? ? ?+-=-r x r x r x A a 1 222s i n 1802π (3-11)

冰乙酸安全技术说明书

冰醋酸安全技术说明书 第一部分:化学品名称 化学品中文名称:冰醋酸 化学品俗名:冰乙酸 第二部分:成分/组成信息 有害物成分:乙酸 含量: Cas NO: 第三部分:危险性概述 危险性类别:酸性腐蚀品 侵入途径:吸入、食入、经皮肤吸收。 健康危害:对眼睛健康的影响,有强烈的刺激作用。液体或气体会使视力严重损 伤或导致视力丧失。含量在10%以上的水溶液会引起严重的结膜刺激和角膜损伤。对皮肤健康的影响,会对皮肤造成严重的化学烧伤。误吞后对健康的影响,吞咽后可能会有如下后果:腐蚀口腔,喉咙和消化道。吸入后对健康的影响,当口腔中含量达到15ppm时可能有下面一些危害:鼻子,喉咙和呼吸道受到刺激.含量升高会有如下危害:严重刺激鼻子,喉咙和呼吸道。 环境危害:该物质对环境有污染,应特别注意对水体的污染和防止对土壤的渗漏。第四部分:急救措施 皮肤接触:直接用大量清水冲洗皮肤,最好淋浴。在冲洗过程中脱掉弄脏的衣服,如果起泡或出现红斑就需请求医生治疗。 眼睛接触:睁着眼睛直接在清水中浸泡至少15分钟,紧急求医。吸入:脱离受污 染环境,保持温暖并静养。呼吸困难时要输氧。如果呼吸停止或观察信号消失,要施

以人工呼吸。不要口对口换气。如果心脏停止跳动,给予外部压缩起博心脏,寻求医生紧急医治。 食入:用清水冲洗嘴外部。喝一些冷水或牛奶来缓和影响部位,不要引起呕吐。紧急求教医生医治,处理中可能会休克。 第五部分:消防措施 危险特性:其蒸汽与空气形成爆炸性混合物,遇明火、高热能引起燃烧爆炸。与氧化剂能发生强烈反应。其蒸汽比空气重,能在较低处扩散到相当远的地方。若遇高热,容器内压增大,有开裂泄漏的危险。 有害燃烧产物:一氧化碳(CO) 灭火方法:用雾状水、抗溶性泡沫、二氧化碳、干粉、沙土扑救,用喷雾水冷却包装容器和周围环境。 第六部分:泄漏应急处理 应急处理:个人防护,穿戴适当的防护服,佩带呼吸保护设备。消除所有火源(包括禁止使用非防爆电器)。疏散泄漏污染区域人员至安全区。切断泄漏源。注意可燃蒸气能够在低洼地区积聚,强制送风使污染地区通风良好,防止可燃蒸气与空气混合形成爆炸性气体。环境防范,防止该物质扩散至排水沟或水源。可用泥土筑临时围堰阻挡其溢出,不要让其进入下水道和河流。如发生溢出进入下水道和河流,污染土壤或植被,立即通知政府相关部门。泄漏溢出,用泥土,沙子或惰性物质容纳或吸收,转移到合适的容器提炼或处理。用碳酸钠或碳酸氢钠中和,也可以用大量水冲洗。经稀释后的洗液收入废水系统。如大量泄漏,利用围堰收容,然后收集、转移、回收或无害化处理后废弃。 第七部分:操作处置与储存 操作注意事项:密闭操作,加强通风。避免吸入蒸汽,避免与眼睛、皮肤接触。紧急淋浴和眼睛冲洗设备应很容易取得。操作人员必须经过专门培训,严格遵守操

精馏塔的设计(毕业设计)

精馏塔尺寸设计计算 初馏塔的主要任务是分离乙酸和水、醋酸乙烯,釜液回收的乙酸作为气体分离塔吸收液及物料,塔顶醋酸乙烯和水经冷却后进行相分离。塔顶温度为102℃,塔釜温度为117℃,操作压力4kPa。 由于浮阀塔塔板需按一定的中心距开阀孔,阀孔上覆以可以升降的阀片,其结构比泡罩塔简单,而且生产能力大,效率高,弹性大。所以该初馏塔设计为浮阀塔,浮阀选用F1型重阀。在工艺过程中,对初馏塔的处理量要求较大,塔内液体流量大,所以塔板的液流形式选择双流型,以便减少液面落差,改善气液分布状况。 4.2.1 操作理论板数和操作回流比 初馏塔精馏过程计算采用简捷计算法。 (1)最少理论板数N m 系统最少理论板数,即所涉及蒸馏系统(包括塔顶全凝器和塔釜再沸器)在全回流下所需要的全部理论板数,一般按Fenske方程[20]求取。 式中x D,l,x D,h——轻、重关键组分在塔顶馏出物(液相或气相)中的摩尔分数; x W,l,x W,h——轻、重关键组分在塔釜液相中的摩尔分数; αav——轻、重关键组分在塔内的平均相对挥发度; N m——系统最少平衡级(理论板)数。 塔顶和塔釜的相对挥发度分别为αD=1.78,αW=1.84,则精馏段的平均相对挥发度: 由式(4-9)得最少理论板数: 初馏塔塔顶有全凝器与塔釜有再沸器,塔的最少理论板数N m应较小,则最少理论板数:。 (2)最小回流比 最小回流比,即在给定条件下以无穷多的塔板满足分离要求时,所需回流比R m,可用Underwood法计算。此法需先求出一个Underwood参数θ。 求出θ代入式(4-11)即得最小回流比。

式中——进料(包括气、液两相)中i组分的摩尔分数; c——组分个数; αi——i组分的相对挥发度; θ——Underwood参数; ——塔顶馏出物中i组分的摩尔分数。 进料状态为泡点液体进料,即q=1。取塔顶与塔釜温度的加权平均值为进料板温度(即计算温度),则 在进料板温度109.04℃下,取组分B(H2O)为基准组分,则各组分的相对挥发度分别为αAB=2.1,αBB=1,αCB=0.93,所以 利用试差法解得θ=0.9658,并代入式(4-11)得 (3)操作回流比R和操作理论板数N0 操作回流比与操作理论板数的选用取决于操作费用与基建投资的权衡。一般按R/R m=1.2~1.5的关系求出R,再根据Gilliland关联[20]求出N0。 取R/R m=1.2,得R=26.34,则有: 查Gilliland图得 解得操作理论板数N0=51。 4.2.2 实际塔板数 (1)进料板位置的确定 对于泡点进料,可用Kirkbride提出的经验式进行计算。

反应精馏

反应精馏 摘要:反应精馏是化学反应和精馏过程耦合为一体的单元操作,已成为当今的重要研究领。本文总结了反应精馏的优点、基本要求、以及操造作流程等。 关键字:反应精馏、精馏、反应 1 反应精馏技术概述 反应精馏(Reactive Distilation简称RD)是蒸馏技术中的一个特殊领域,它是化学反应与蒸馏相耦合的化工过程,有关精馏的早期研究始于1921年,反应精馏概念由Backhaus提出从20世纪30年代到60年代初,主要对一些特定体系的工艺条件进行探索,并且局限于板式塔中的均相反应精馏。一直到60年代末,才开始对反应精馏的一般性规律进行研究。70年代后,开始转向反应精馏的工艺计算,同时也开始对催化精馏进行研究。20世纪80年代后,反应精馏模拟计算的研究异常活跃,为优化操作和设计装置提供了极为有力的工具,数学模型也由平衡级模型拓展到非平衡级模型进而发展到90年代末的非平衡池模型,可模拟气相和液相在级上的停留时问分布和较准确地描述反应和传质行为,是对非平衡级模型的提高和进一步完善,是非常有前途的反应精馏模型。 1.1反应精馏的优点

反应精馏与常规精馏都是在普通的蒸馏塔中进行,但由于精馏操作和化学反应的相互影响,反应精馏具有自身显著的优点,主要有以下几点: 1)提高了反应物的转化率和选择性,有些情况下可使反应物的转化率接近100 。对于可逆反应,蒸馏操作把生成物从反应体系中移走,使化学反应不断向正方向移动,加大了反应物的转化率。对于连串反应,蒸馏操作及时地把中间产物从反应体系中移走,可以避免副产物的产生,同时提高了反应物的选择性。 2)化学反应过程容易控制。操作系统压力恒定,混合物的组成变化不大,则系统的温度分布将基本保持不变,使化学反应速率因温度的变化所受影响较小,也减小副反应发生的机率。 3) 减少设备投资费用和操作费用,也减少能量消耗。由于化学反应和精馏操作在一个精馏塔中进行,所以化学反应不需要专门的反应器,不必进行未参与反应的反应物二次蒸馏和重回反应器的操作,减少了能量消耗。若化学反应是放热反应,则产生的反应热可以被蒸馏操作直接利用,减少了再沸器提供的能量。 4) 设备紧凑,减少操作所需要占用的空间。 5) 可以有效地避免共沸物的形成给精馏分离操作所带来的困难。在反应精馏中,由于化学反应的存在,在常规精馏中存在的共沸体系在反应精馏中可能消失。 6) 对于一些用常规精馏难以分离的物系,使用反应精馏可以获得比较纯净的目的产物。如间二甲苯和对二甲苯是同分异构体,使用常

SG-HC23 反应精馏实验装置

SG-HC23 反应精馏实验装置 技术指标说明 装置特点1.利用本装置,可以实现普通精馏操作,也可实现反应精馏;既可实现连续操作,又可进行间歇操作;既可采用分相回流,又可采用混相回流。 2.反应精馏既服从质量作用定律又服从相平衡规律,适于进行可

逆平衡反应和异构体的分离。实验体系为乙酸乙酯的制备。在塔身上部某位置加入带有酸催化剂的醋酸,塔身下部某位置加入乙醇。 3.玻璃塔外壁采用透明导电膜保温抵抗热损失,塔内可装填不同的填料。 4.塔体留有侧线进、出口,可供进、出料和取样、测温用。 5.集约化控制,智能化测、控温,操作方便易行。 装置功能1、熟悉精馏单元操作过程的设备与流程。 2、掌握反应精馏的原理及操作。 3、学习精馏塔效率的测定方法。 主要配置玻璃精馏塔、冷凝器、再沸器、预热器、蠕动泵、温度控制仪、温度显示仪、流量计、不锈钢框架、控制屏。 公用设施水:装置需冷却水,自带和自来水管相连的接口。自来水通过装置接口进入塔顶的冷凝器后排出。 液:装置自带玻璃高位槽。实验时经流量计进入精馏塔釜。电:电压AC220V,功率2KW,标准单相三线制。 技术参数1、精馏塔塔径φ25mm,塔高1400mm,材质为玻璃塔结构,塔内填装φ3x 3 mm不锈钢θ网环型填料。塔釜为三口烧瓶,容积1000ml,塔外壁镀有金属保温膜,通电加热保温,功率:300W。 2、塔釜加热:塔釜置于1000W电热包中。采用电压控制器控制釜温。 3、250ml高位玻璃加料瓶,LZB--2转子流量计:流量范围1.6~16ml/min ,数量2套。 4、温度控制及仪表:3个数显温度控制仪,量程:0-150℃;温度误差≤2℃。 5、塔顶冷凝器为蛇管冷凝器,塔顶冷凝液体的回流采用摆动式回流比控制器操作。此控制系统由塔头上摆锤、电磁铁线圈、回流比计数器等仪表组成。 6、各项操作及温度、回流比、流量的显示、调节、控制全在控制屏面板进行。 7、框架为304不锈钢材质,结构紧凑,外形美观,流程简单、操作方便。 8、外形尺寸:1200×500×2200mm(长×宽×高),外形为可移动式设计,带3寸双刹车轮。 测控组成变量检测机构显示机构执行机构流量转子流量计转子流量计手动调节 回流比回流比继电器回流比控制显示仪回流比控制显示仪 塔节温度PT100铂电阻数字温度仪表无 塔顶温度PT100铂电阻数字温度仪表无 塔釜温度PT100铂电阻数字温度控制仪固态调压模块SG-HC23/II反应精馏实验装置

乙酸乙酯MSDS安全技术说明书

乙酸乙酯安全技术说明书一、成分/组成信息: 化学品名称:乙酸乙酯分子式:C 4H 8 O 2 英文名称:ethyl acetate 有害成分含量 CAS NO 乙酸乙酯≥98% 141-78-6 二、危险性概述: 危险性类别:第3.2 类中闪点易燃液体。(常用危险化学品的分类及标志GB 13690-92) 健康危害:对眼、鼻、咽喉有刺激作用;高浓度吸入可引进行性麻醉作用,急性肺水肿,肝、肾损害;持续大量吸入,可致呼吸麻痹;误服者可产生恶心、呕吐、腹痛、腹泻等。 有致敏作用,因血管神经障碍而致牙龈出血,可致湿疹样皮炎。 慢性影响:长期接触本品有时可致角膜混浊、继发性贫血、白细胞增多等。 燃爆危险:本品易燃,具刺激性,具致敏性。 三、急救措施: 皮肤接触:脱去污染的衣着,用肥皂水和清水彻底冲洗皮肤。 眼睛接触:提起眼睑,用流动清水或生理盐水冲洗;就医。 吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。如呼吸停止,立即进行人工呼吸。就医。 食入:饮足量温水,催吐;就医。 四、消防措施: 危险特性:易燃,其蒸气与空气可形成爆炸性混合物,遇明火、高热能引起燃烧爆炸,与氧化剂接触猛烈反应,其蒸气比空气重,能在较低处扩散到相当远的地方,遇火源会着火回燃。 有害燃烧产物:一氧化碳、二氧化碳。 灭火方法:采用抗溶性泡沫、二氧化碳、干粉、砂土灭火,用水灭火无效,但可用水保持火场中容器冷却。 五、泄露应急处理: 应急处理:迅速撤离泄漏污染区人员至安全区,并进行隔离,严格限制出入,切断火源,建议应急处理人员戴自给正压式呼吸器,穿防静电工作服,尽可能切断泄漏源,防 止流入下水道、排洪沟等限制性空间;小量泄漏:用活性炭或其它惰性材料吸收,

精馏塔设计图(参考版)

仅供参考 ∠1∶10 设计数量 职务姓名日期制图校核审核审定批准 比例 图幅 1∶20 A1 版次 设计项目设计阶段 毕业设计施工图 精馏塔 重量(Kg) 单件总重备注 件号 图号或标准号 名称 材料12345基础环 筋板盖板垫板静电接地板14824241Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A·F 16MnR Q235-A 6 789 10 111213 14151617JB4710-92 GB/T3092-93HG20594-97JB4710-92GB/T3092-93HG20594-97JB4710-92 GB/T3092-93HG20594-97HG5-1373-80引出孔 φ159×4.5引出管 DN40法兰 PN1.0,DN40排气管 φ80接管 DN20,L=250法兰 PN1.0,DN20液封盘 塔釜隔板筒体 φ1600×16进料管 DN32法兰 PN1.0,DN32吊柱 111411111111 6.723.931.55322.7 94.2374.19140.62.97 5.382.364.67 1.170.411.0321.9376181210.69 2.02380Q235-A·F Q235-A 1111111311177511组合件16MnR Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A 45Q235-A·F Q235-A Q235-A Q235-A Q235-A 组合件Q235-A 111111224Q235-A 16MnR Q235-A Q235-A Q235-A Q235-A Q235-A 1819202122232425 2627282930313233343536 3738394041 扁钢 8×16HG20594-97HG20594-97HG20594-97HG20594-97GB/T3092-93GB/T3092-93GB/T3092-93HG8162-87JB/T4737-95HG20594-97HG20594-97GB/T3092-93GB/T3092-93GB/T3092-93JB/T4736-95HG21515-95HJ97403224-3HJ97403224-7JB/T4734-95JB4710-92JB4710-921Q235-A HG20652-1998JB/ZQ4363-86上封头DN1600×16接管 DN20,L=250法兰 PN1.0,DN20出气管 DN600法兰 PN1.0,DN600接管 DN20,L=250法兰 PN1.0,DN20气体出口挡板回流管 DN45法兰 PN1.0,DN45补强圈 DN450×8人孔 DN450塔盘接管 DN20,L=250法兰 PN1.0,DN20下封头DN1600×16裙座筒体 法兰 PN1.0,DN20引出管 DN20引出孔 φ133×4检查孔 排净孔地脚螺栓M42×4.5GB704-88370.70.411.0382.3248.10.411.031.874.150.962.36118.3 310.10.411.03370.738021.032.612.2442.540.6 16.944.3δ=8 1 40 6 23 45 41 39 38 37789 10 1112 3635 34 33 3213 14 31 15 1630 2917 28 2726 25 24 2318 19 202122 a b c d e f i g h j1 k l n m5 m7 Ⅵ Ⅴ Ⅳ Ⅲ Ⅱ Ⅰ 技术要求 1、本设备按GB150-1998《钢制压力容器》和HG20652-95《钢制化工容器制造技术要求》进行 制造、试验和验收,并接受劳动部颁发《压力容器安全技术监察规程》的监督;2、焊条采用电弧焊,焊条牌号E4301; 3、焊接接头型式及尺寸,除图中标明外,按HG20583-1998规定,角焊缝的焊接尺寸按较薄板 厚度,法兰焊接按相应法兰中的规定; 4、容器上A、B类焊缝采用探伤检查,探伤长度20%; 5、设备制造完毕后,卧立以0.2MPa进行水压试验; 6、塔体直线允许度误差是H/1000,每米不得超过3mm,塔体安装垂直度允差是最大30mm; 7、裙座螺栓孔中心圆直径允差以及相邻两孔或任意两弦长允差为2mm; 8、塔盘制造安装按JB1205《塔盘技术条件》进行; 9、管口及支座方位见接管方位图。 技术特性表 管口表 总质量:27685 Kg e m1-7a f i g h j2n j4 l j3 k j1 b c d j3 序号 项 目指 标11 109 87654 3 21设计压力 MPa 设计温度 ℃工作压力 MPa 工作温度 ℃工作介质主要受压元件许用应力 MPa 焊缝接头系数腐蚀裕量 mm 全容积 m 容器类别 0.11500.027102 筒体、封头、法兰1700.58157.9327符号公称尺寸连接尺寸标准紧密面 型式用途或名称b c d e f g h i j1-4k l m1-7n 2060020453220202020402045040 HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97HG20594-97 HG21515-95凹凹凹凹凹凹凹凹凹凹凹凹凹 温度计口气相出口压力计口回流口进料口液面计口液面计口温度计口排气管口至再沸器口出料口人孔再沸器返回口 313028263335373929 2732 3436 38404142 43 444546 474849 505125 24 2322 21201918 1716 151******** 8 7654 32114m6 m7 m5 m4 m3 m2 m1 1 2 3 4 5 30 31 32 33 3435 5051管口方位示意图 A、B类焊缝 1:2 整体示意图1:2 Ⅵ Ⅴ 1:5 1:5 Ⅳ A B B向 A向 Ⅲ 1:5 Ⅱ 1:5 Ⅰ 1:10 平台一 平台二 357 2901