爆炸复合TA2_316L板的组织和性能研究

第29卷 第1期

2008年 2月

材 料 热 处 理 学 报

TRANS ACTIONS OF M ATERIA LS AND HE AT TRE AT ME NT

V ol .29 N o .1February

2008

爆炸复合TA2Π316L 板的组织和性能研究

韩丽青, 王自东, 林国标, 张 鸿, 李 锋

(北京科技大学材料科学与工程学院,北京 100083)

摘 要:评估了爆炸复合T A2Π316L 板的连接能力,采用SE M 、E DS 、XRD 等试验方法研究了复合板结合区附近的显微组织结构和成分,并对复合板进行了拉剪实验。结果表明,结合区形貌呈波状,结合界面附近形成细晶区;结合区存在不连续的熔合层,该层含有大量金属基体小碎块和合金化后生成的金属间化合物,并产生了裂纹、气孔,且波状结合界面不同位置组织成分分布不均匀等焊接缺陷;两基板之间发生了元素扩散;拉剪实验各项性能满足复合材料使用要求,拉伸后波状界面发生了分离。关键词:爆炸焊接; 结合界面; 组织; 性能

中图分类号:TG 14211; TG 156; TG 45616 文献标识码:A 文章编号:100926264(2008)0120107204

I nvestigation on microstructure and property of TA 2Π316L

composite plate prepared by explosive w elding

H AN Li 2qing , W ANG Z i 2dong , LI N G uo 2biao , ZH ANG H ong , LI Feng

(School of Materials Science and Engineering ,University of Science and T echnology Beijing ,Beijing 100083,China )

Abstract :Bonding ability of T A2and 316L plates with explosion cladding was evaluated ,the microstructure and composition of the bonding interface was investigated by SE M ,E DS and XRD.T ensile 2shearing test was applied on this composite plate.Experimental results show that the bonding pad is in the form of wavy ,and fine grain zone forms in the vicinity of the interface.A discontinuous melting zone containing a lot of small metallic fragments and intermetallic compounds generated after alloying is observed at interface.Weld defects such as crack ,cavity ,and uneven structure and component in different positions of wavy bonding interface etc exist.E lement diffusion occurs between the tw o bonded plates.T ensile 2shearing test shows that the bonding strength for the composite material can meet the requirement of performance ,whereas the wavy interface separation occurs after tension.

K ey w ords :explosive welding ;bonding interface ;microstructure ;properties

收稿日期: 2007201226; 修订日期: 2007211226

作者简介: 韩丽青(1978—

),女,北京科技大学材料学院,博士研究生,主要从事爆炸焊接与耐腐蚀方面研究,T el :(010)62333979,

E 2mail :hlq1017@1261com 。

连接两种具有完全不同物理和力学性能金属材

料的方法有熔化焊接法和固态焊接法。虽然熔化焊接法可以获得具有适当物理和力学性能的接头,但熔化焊接后中间过渡层较厚,改变接头性能的均一性,在腐蚀环境中使用时,导致腐蚀加剧。而用固态工艺连接时,接头过渡层较薄,所以固态连接法在异种金属连接中得到广泛应用。一般固态焊接工艺有压力焊接,摩擦焊接,爆炸焊接,超声波焊接,扩散焊接和激光焊接。

钛具有质量轻、耐腐蚀、高比强度和高熔点等优点,是重要的非铁金属,被广泛应用在宇航、船舶、化工等行业。但构件完全用钛组成,则费用太高,也造成资源上的浪费。不锈钢具有优良的力学性能,钛Π不锈钢焊接构件不但可以满足工业对钛的需求,还可以充分发挥二者的长处。

大多数对爆炸焊接的研究集中在异种金属焊接

界面的组织形貌变化上[124]

,还有可焊性窗口的研究[5]

。在腐蚀环境中使用的爆炸焊接材料一般不采用任何中间夹层。然而,根据焊接材料工作环境的不同,可以采用第三种材料做为中间层[6,7]

。Acarer 等人[8]

采用爆炸法焊接钢Π钢复合板,然后进行热处理,对比研究了在热处理前后复合板界面附近组织、显微

硬度和拉伸2剪切强度的变化。胡兰青等人[9]

研究了钢Π钢爆炸复合板性能及结合界面微区组织结构。K acar 和Acarer

[10]

报道了关于爆炸焊接双相不锈钢Π

钢的微观组织与性能之间的关系。杨扬[11]

曾研究过

钛经爆炸焊接后的绝热剪切行为,方吉祥[12]

做了钛Π不锈钢爆炸复合后的退火性能研究。然而,还缺少T A2Π316L 爆炸复合结合区、热影响区的具体组织形貌和成分分析。因此,本文检验了爆炸复合T A2Π316L 双金属板焊接界面的冶金特性和力学性能。

1 实验方法

试验用材料由宝鸡有色金属研究院提供,基板为厚25mm 的316L 不锈钢钢板,覆板为厚5mm 的T A2

钛板,化学成分示于表1。

表1 实验材料的化学成分(w t %)

T able 1 Chemical composition of the tested m aterial (w t %)

Meterial C

N

H

O

P

S

Si

Mn

M o

Ni

Cr

Fe T i T A201100105010150125———————

013Bal.

316L

01021

———010301020169110521291214517161Bal.

—

所有试样都从成品板上顺着爆轰方向切取。参

照G B ΠT22822002《金属拉伸试验方法》,试样尺寸230mm ×25mm ×30mm ,拉伸力轴与焊接爆轰方向平行,在C MT4105微机电子万能试验机上测定拉伸剪切强度。金相试样抛光后分别用5g 苦味酸+95ml 甲醇和5mlHCl +15mlHF +15mlH NO 3+25ml 蒸馏水侵蚀不锈钢和钛,用光学显微镜和扫描电镜(2247A 2IS US 2S N )观察组织形貌,用E DS 对熔合层化学成分进行分析,并将焊接接头逐级打磨到熔合层,分别对熔合层和基体金属进行XRD 物相分析。

2 实验结果和分析

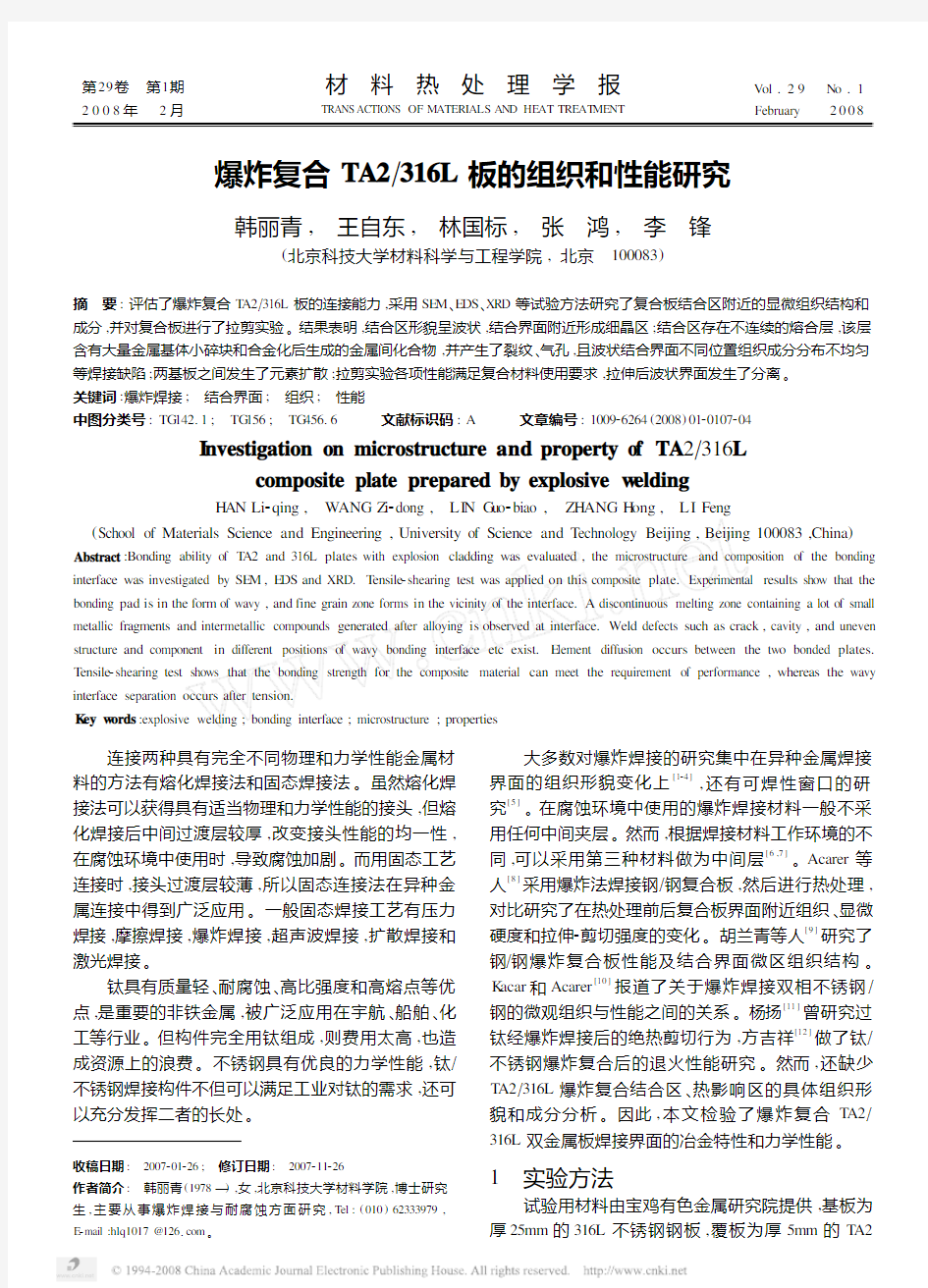

211 TA2Π316L 复合板力学性能测试

复合材料拉伸后波状界面发生了分离,且有明显

颈缩,典型断口如图1。表2为基材和复合板材的力学性能,表中数据为至少3个数的平均值。由表2可看出,爆炸复合后屈服强度R p012高于任何一种基材的值,抗拉强度R m 介于两种基材之间,在理想焊接条件范围之内,即不同金属组合的焊接界面的拉伸剪切强度比两组合材料中较弱的一个高,对于剪切强度,试验值为215MPa ,远远高出了AST M A 2264中给

出的最小值140MPa [13]

。试验结果表明,用爆炸焊接技术可以完成对T A2和316L 的复合

。

图1 拉伸后断口分离形貌

Fig 11 M orphology of tensile fracture surface

212 结合区组织与结构

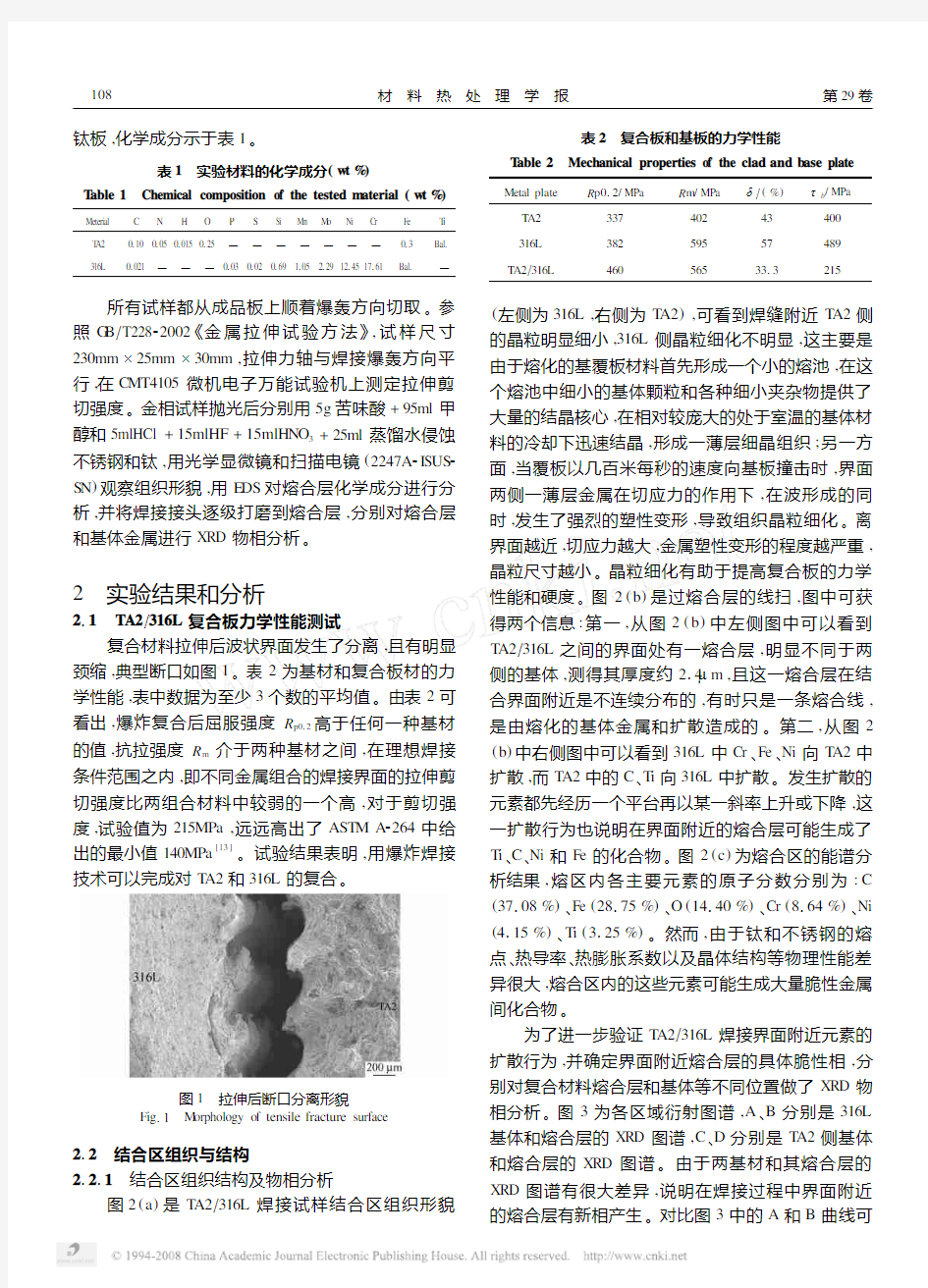

21211 结合区组织结构及物相分析图2(a )是T A2Π316L 焊接试样结合区组织形貌

表2 复合板和基板的力学性能

T able 2 Mech anical properties of the clad and b ase plate

M etal plate R p012/MPa

R m/MPa

δΠ

(%)τb /MPa

T A233740243400316L 38259557489T A2Π316L

460

565

3313

215

(左侧为316L ,右侧为T A2),可看到焊缝附近T A2侧

的晶粒明显细小,316L 侧晶粒细化不明显,这主要是由于熔化的基覆板材料首先形成一个小的熔池,在这个熔池中细小的基体颗粒和各种细小夹杂物提供了大量的结晶核心,在相对较庞大的处于室温的基体材料的冷却下迅速结晶,形成一薄层细晶组织;另一方面,当覆板以几百米每秒的速度向基板撞击时,界面两侧一薄层金属在切应力的作用下,在波形成的同时,发生了强烈的塑性变形,导致组织晶粒细化。离界面越近,切应力越大,金属塑性变形的程度越严重,晶粒尺寸越小。晶粒细化有助于提高复合板的力学性能和硬度。图2(b )是过熔合层的线扫,图中可获得两个信息:第一,从图2(b )中左侧图中可以看到T A2Π316L 之间的界面处有一熔合层,明显不同于两

侧的基体,测得其厚度约214μm ,且这一熔合层在结合界面附近是不连续分布的,有时只是一条熔合线,是由熔化的基体金属和扩散造成的。第二,从图2

(b )中右侧图中可以看到316L 中Cr 、Fe 、Ni 向T A2中扩散,而T A2中的C 、T i 向316L 中扩散。发生扩散的元素都先经历一个平台再以某一斜率上升或下降,这一扩散行为也说明在界面附近的熔合层可能生成了T i 、C 、Ni 和Fe 的化合物。图2(c )为熔合区的能谱分析结果,熔区内各主要元素的原子分数分别为:C (37108%)、Fe (28175%)、O (14140%)、Cr (8164%)、Ni (4115%)、T i (3125%)。然而,由于钛和不锈钢的熔

点、热导率、热膨胀系数以及晶体结构等物理性能差异很大,熔合区内的这些元素可能生成大量脆性金属间化合物。

为了进一步验证T A2Π316L 焊接界面附近元素的扩散行为,并确定界面附近熔合层的具体脆性相,分

别对复合材料熔合层和基体等不同位置做了XRD 物相分析。图3为各区域衍射图谱,A 、B 分别是316L 基体和熔合层的XRD 图谱,C 、D 分别是T A2侧基体和熔合层的XRD 图谱。由于两基材和其熔合层的XRD 图谱有很大差异,说明在焊接过程中界面附近

的熔合层有新相产生。对比图3中的A 和B 曲线可

801材 料 热 处 理 学 报第29卷

图2 结合界面附近组织形貌及成分分布

Fig 12 M orphology and composition distribution of interface

region

图3 316L 和T A2基体及热影响区的XRD 图谱

Fig 13 XRD patterns of 316L ,T A2and AFZ

知,316L 侧熔合区有T iC 、FeC 、FeT iO 、σ2FeCr 、(Fe ,Ni )、MnS 2及γ2FeT i 216O 0135等相生成;再看C 和D 曲线,T A2

侧熔合区有Ni 3T i 、Fe 2T i 、T iC 、T iN 及σ2FeCr 等相生成。其中T iC 、T iN 、FeC 、Ni 3T i 、Fe 2T i 、σ2FeCr 及T i 和Fe 的氧化物属脆性相,这些脆性化合物在焊接应力的作用下,容易引起T A2Π316L 焊接界面开裂,导致接头力学

性能下降。在含Cl 离子等腐蚀性环境中工作,这些质点的大小和分布严重影响焊接接头的耐蚀性。

21212 结合区形貌分析

焊接后材料结合界面大致呈正弦波形,如图4(a )所示。图4(b )为图4(a )的波形界面上的一个波。图4(c )为图4(b )的W 处局部放大图,从图中知有衬度不同的分层组织,它们是由化学成分的不均匀造成的层状偏析。这种偏析可能是由于在高的爆轰速度下,基板和覆板之间形成的金属射流不能互溶,被基覆板捕捉并快速凝固形成的。另一方面也可能是由于T A2和316L 物理性质相差较大,T A2的密度小,熔点高,而316L 密度大,熔点低而形成的。图中分层组织由里到外依次可区分为中心黑色相、白色相、浅灰色相及最外层颗粒相。对这些相进行能谱分析结果显示,这些相都含有C 、Fe 、T i 、Cr 、Ni ,但原子分数有很大差异。同时在T A2Π316L 试样的结合界面上出现了孔洞,如图4(d ),这可能是由于基覆板之间熔化的金属射流在凝固过程中产生的铸态组织。每个波的波

尾是裂纹聚集的地方,如图4(e )、

(f ),这主要是由于熔化的基覆材在凝固过程中产生的内应力超过该温度下金属的断裂强度时形成的一种裂缝,另一方面也说

明熔合区中有脆性相存在,和上面对熔合区的物相分

析结果相一致,并且发现裂纹大多垂直于T A2Π316L 之间的界面层,但没观察到裂纹向两侧基体扩展。

3 结论

1)用爆炸焊接法可以实现T A2和316L 焊接,获

得较满意的力学性能,各项性能均满足使用要求。在

拉伸实验过程中,T A2Π316L 复合材料共同承受了最大载荷才发生断裂,断裂时波状界面发生了分离;

9

01第1期韩丽青等:爆炸复合T A2Π316L 板的组织和性能研究

图4 结合界面SE M 图象

Fig 14 SE M image showing the m orphology of interface

2)T A2Π316L 结合界面呈波纹状,界面处T A2侧

观察到了一薄层细晶区,热影响区是否发生晶粒粗化有待于进一步研究。界面附近存在不连续分布的熔合层,该层有裂纹、气孔和T iC 、T iN 、FeC 、Fe 2T i 、Ni 3T i 、σ2FeCr 、

(Fe ,Ni )及T i 和Fe 的氧化物等脆性相,且熔合层内组织成分分布不均匀,形成明显的层状偏析,这些焊接缺陷说明焊接工艺还没有达到最佳,影响使

用性能。究其原因,主要影响因素应该是爆轰指数太大所致,所以应减少装药量或适当减小安装距离,尽量缩小熔合层宽度,使波状界面呈小波,以减少焊接缺陷;

3)焊接过程中T A2侧C 、T i 向316L 扩散,316L 侧Fe 、Cr 、Ni 等元素向T A2发生了扩散。

参

考

文献

[1] K im S J ,Paik S H ,Huh M Y.Applications of explosive welding[J ].J K orean Inst M et M ater ,1994,32:1558.[2] Brasher D G,Butler D J.Explosive welding :principles and potentials[J ].Adv M ater Process ,1995,3:37.

[3] Nishida M H ,Chibia A ,H onda Y,et al.E lectron microscopy studies of bonding interface in explosivelywelded T i ΠS teel clads[J ].ISI J Int ,1995,35:217.[4] Y ano S ,M atsui H ,M orozumi S.S tructural observations of the interface of explosion 2bonded M o ΠCu system[J ].J M ater Sci ,1998,33:4857.[5] 谢飞鸿,关惠平,王 军,等.爆炸焊接有效多方指数及可焊窗口研究[J ].焊接学报,2004,25(4):35-38.

XIE Fei 2hong ,G UAN Hui 2ping ,W ANG Jun ,et al.Explosive welding effective polytropic index and weldable window study[J ].T ransactions of the China W elding Institution ,2004,25(4):35-38.

[6] E ge E S ,Inal O T ,Z im m erly C A.Res ponse surface study on production of ex plosively 2w elded alum inium 2titanium lam inates[J ].J M ater S ci ,1998,33:5327.[7] H okam oto K,Izuma T ,Fujita M.New explosive welding technique to weld aluminium and stainless steel plates using a stainless steel intermediate plate[J ].

M etal T rans A ,1993,24:2289.

[8] Acarer M ,G ulenc B ,Findik F.Examination of cracks and fracture on interfaces of explosive welded metals by using tensile shear and ending test [A ].

Proceedings of the 5th international fracture con ference[C],Firat University ,E lazig ,Turkey ,2001:301-309.

[9] 胡兰青,卫慧英,许并社,等.爆炸焊接钢Π钢复合板结合界面微观结构分析[J ].材料热处理学报,2004,25(1):46.

H U Lan 2qing ,WEI Y ing 2hui ,X U Bing 2she ,et al.Analysis on the interface structure of clad steel plate produced by explosive welding[J ].T ransactions of M etarials and Heat T reatment ,2004,25(1):46.

[10] K acar R ,Acarer M.M icrostructure 2property relationship in ex plosively w elded duplex stainless steel 2steel[J ].M ater S ci Eng A ,2003,363(1-2):290-296.[11] 杨 扬.金属爆炸复合技术与物理冶金[M].北京:化学工业出版社,2006.

[12] 方吉祥.钛Π不锈钢爆炸焊接接头退火性能的研究[J ].材料热处理学报,2002,23(2):427.

FANGJi 2xiang.A study on the joint anneal property of T i Πstainless steel by explosive welding[J ].T ransa M eter Heat T reat ,2002,23(2):427.

[13] AST M A 264,S tandard S pecification for S tainless Chromium 2Nickel S teel 2Clad Plate ,Sheet ,and S trip ,US A ,February 1995.

011材 料 热 处 理 学 报第29卷

不锈钢材料知识大全

不锈钢材料知识大全 目录 第一章不锈钢的定义............................................. - 1 - 不锈钢的发展历史............................................. - 2 - 不锈钢的种类................................................. - 2 - 不锈钢钢种的发展............................................. - 2 - 不锈钢的特性................................................ - 3 - 1.一般特性.............................................. - 3 - 2.不锈钢的品质特性及其要求............................... - 3 - 2.1不锈钢的品质特性:................................. - 3 - 2.2不锈钢的品质特性及其要求........................... - 4 - 各种不锈钢的特性和用途....................................... - 6 - 不锈钢的物理性能............................................. - 8 - 不锈钢小常识................................................. - 8 - 不锈钢的应用................................................. - 9 - 不锈钢专业名词说明.......................................... - 10 - 不锈钢的标识方法............................................ - 11 - 不锈钢、特殊合金牌号与美国、日本、欧洲对照表.................. - 12 - 世界各国不锈钢标准钢号对照表................................. - 13 - 不锈耐酸钢--钢号对照........................................ - 17 - 不锈钢团体标准.............................................. - 19 - . 不锈钢制造设备简介.................... - 19 - 不锈钢加工及施工............................................ - 21 - 不锈钢表面洗涤要领.......................................... - 21 - 不锈钢保管及运输............................................ - 22 - 不锈钢的性能与组织.......................................... - 23 - 不锈钢的分类、主要成分及性能比较............................. - 26 - 不锈钢的耐蚀性能............................................ - 28 - 表面加工等级、特征及用途.................................... - 30 - 不锈钢为什么也生锈?......................................... - 32 - 不锈钢为什么也会带磁........................................ - 33 - 不锈钢的有关实用知识........................................ - 34 - 其他....................................................... - 36 - 我国钢号表示方法........................................ - 36 - 板材的有关实用知识...................................... - 38 -

耐热钢性能和耐腐蚀指标

耐热钢性能和耐腐蚀指标 在高温下具有较高的强度和良好的化学稳定性的合金钢。它包括抗氧化钢(或称高温不起皮钢)和热强钢两类。抗氧化钢一般要求较好的化学稳定性,但承受的载荷较低。热强钢则要求较高的高温强度和相应的抗氧化性。耐热钢常用于制造锅炉、汽轮机、动力、机械、工业炉和航空、石油化工等工业部门中在高温下工作的零部件。这些部件除要求高温强度和抗高温氧化腐蚀外,根据用途不同还要求有足够的韧性、良好的可加工性和焊接性,以及一定的组织稳定性。此外,还发展出一些新的低铬镍抗氧化钢种。 耐热钢基本信息 简介: 耐热钢(heat-resisting steels) 在高温条件下,具有抗氧化性和足够的高温强度以及良好的耐热性能的钢称作耐热钢。 类别: 耐热钢按其性能可分为抗氧化钢和热强钢两类。抗氧化钢又简称不起皮钢。热强钢是指在高温下具有良好的抗氧化性能并具有较高的高温强度的钢。 耐热钢按其正火组织可分为奥氏体耐热钢、马氏体耐热钢、铁素体耐热钢及珠光体耐热钢等。

用途 耐热钢常用于制造锅炉、汽轮机、动力机械、工业炉和航空、石油化工等工业部门中在高温下工作的零部件。这些部件除要求高温强度和抗高温氧化腐蚀外,根据用途不同还要求有足够的韧性、良好的可加工性和焊接性,以及一定的组织稳定性。 中国自1952年开始生产耐热钢。以后研制出一些新型的低合金热强钢,从而使珠光体热强钢的工作温度提高到600~620℃;此外,还发展出一些新的低铬镍抗氧化钢种。耐热钢和不锈耐酸 在使用范围上互有交叉,一些不锈钢兼具耐热钢特性,既可用作为不锈耐酸钢,也可作为耐热钢使用。合金元素的作用铬、铝、硅这些铁素体形成的元素,在高温下能促使金属表面生成致密的 氧化膜,防止继续氧化,是提高钢的抗氧化性和抗高温气体腐的主要元素。但铝和硅含量过高会使室温塑性和热塑性严重恶化。铬能显著提高低合金钢的再结晶温度,含量为2%时,强化效果最好。 镍、锰可以形成和稳定奥氏体。镍能提高奥氏体钢的高温强度和改善抗渗碳性。锰虽然可以代镍形成奥氏体,但损害了耐热钢的抗氧化性。钒、钛、铌是强碳化物形成元素,能形成细小弥散的碳化物,提高钢的高温强度。钛、铌与碳结合还可防止奥氏体钢在高温下或焊后产生晶间腐蚀。碳、氮可扩大和稳定奥氏体,从而提高耐热钢的高温强度。钢中含铬、锰较多时,可显著提高氮的溶解度,并可利用氮合金化以代替价格较贵的镍。硼、稀均为耐热钢中的微量元素。硼溶入固溶体中使晶体点阵发生畸变,晶界上的硼又能阻止元素扩散和晶

爆炸复合板

爆炸不锈钢复合板及其在石化设备上的应用 赵路遇黄维学 分类号:TG456.6 文献标识码:B 文章编号:1003-1545(2000)01-0024-06▲ 目前不锈钢复合板的生产方法主要有3种:爆炸法、轧制法和爆炸-轧制法。我国目前主要采用爆炸法生产复合板,该方法生产工艺简单,使用的能源丰富,所生产的复合板性能好,已被广泛应用于石油、化工、制药、船舶、水电等行业,产生了很好的经济效益和社会效益。 1 爆炸焊接机理及工艺 爆炸焊接是一种高能率的加工技术,是一种以炸药的爆轰为能源,将两层或多层相同的或不同的金属材料结合为整体材料(复合板)的材料加工工艺。图1是爆炸焊接装置及焊接过程示意图。当炸药被引爆后,复板在炸药爆炸释放的能量驱动下加速,当速度稳定时,与基板发生碰撞,从而在碰撞点形成足够的再入射流,靠再入射流清理待结合金属表面的氧化物、氮化物、气体薄膜及附着的水分等,使金属露出活性表面。同时,金属碰撞产生的高压使金属活性表面紧密接触,通过原子间的作用力,实现两种金属间的可靠连接。 图1 爆炸焊接装置及焊接过程 1-炸药;2-缓冲区;3-复板;4-基板;5-基础;6-起爆器;7-爆炸产物;8-再 入射流;s-基复板安装间距;V D -炸药爆速;V P -复板运动速度;V CP -碰撞点运 动速度;c-碰撞点

1.1 实现焊接的必要条件(边界条件) 爆炸焊接属于冷焊,要实现良好的焊接必须具备以下3个条件: (1)碰撞速度要超过某一最小值,产生的碰撞压力要大于材料的动态屈服极限,在碰撞点附近产生流体区。Whitman等人[1]提出的最小碰撞 速度v pmin =(σ b /ρ)1/2。 (2)形成足够稳定的再入射流,产生自清理过程。产生再入射流,必须具备2个条件,一是动态碰撞角β必须大于某一临界值;二是碰撞点运动的速度要小于声音在该材料中的传播速度。Crossland等人[1]提出 最小碰撞角β min =k (Hv/ρv cp 2)1/2 (3)碰撞点运动的速度要大于某一临界值,界面才能呈波状结合特征,否则界面平直、结合强度低。Cowan等人[1]提出最小碰撞点运动速 度v cpmin =[2R e (Hv 1 +Hv 2 )/(ρ 1 +ρ 2 )]1/2 式中 ρ—材料密度; Hv—硬度; σ b —材料拉伸强度; R e —雷诺数; k —材料表面状态系数。 1.2 爆炸焊接参数及其相互关系 爆炸焊接参数包括焊接前的初始参数(静态参数)和焊接过程的运动学参数(动态参数),初始参数对焊接质量的影响是通过运动学参数 来实现的。初始参数包括炸药的爆速v D 、安装间距s、初始安装角α等; 运动学参数包括复板的运动速度v P 、碰撞点运动速度v CP 、复板的弯折角 γ或碰撞角β等。根据Wyle等人[1]提出的焊接过程几何模型可得出焊接参数间的以下3个关系式: β=α+γ v P =2v D sin(γ/2) v CP =v D sinγ/sinβ 按Deribas等人[1]提出的物理模型,运动学参数与初始参数间有如下关系: v P =1.2v D [(1+32R/27)1/2-1]/[(1+32R/27)1/2+1] 另外,由长期的试验和实践经验得出以下两个关系式[1]: 1/β=a 0+b /R s=0.2(H e +H f ) 式中R单位面积炸药质量与复板质量的比值; a 0、b —试验常数;

我国双相不锈钢的现状及发展前景

2006年第1期 ?28?中国西部科技 二是鞋底材料90°屈挠试验方法;三是HG/T2873-1997规定的方法,方法通常称“德墨西亚“疲劳试验方法,根据实践我们认为这种方法比较简便,检验效果明显。 2鞋面材料检验 鞋面材料是成鞋的主体,尤为重要。根据目前制鞋业实际主要检验鞋面耐折(包括低注耐折)、耐黄变,颜色摩擦牢度、崩裂强度。①鞋面材料耐折试验我国已在1984年制定了GB4689.9标准,规定了在常温条件下对鞋面材料的耐折试验,该方法比较可靠。但由于我国地域广泛,尤其是在低温条件下穿用时,鞋帮有时受冻产生开裂(裂浆或裂面),因此制鞋行业需要选择耐低温屈挠的材料用于旅游鞋,雪地鞋及棉鞋等成鞋制作;②耐黄变检测。由于制鞋业的迅速发展,用于制鞋的原材料品种繁多,生产工艺复杂,有些成鞋在销售和使用过程中受阳光照射,发生化学反应,变黄、变色,严重影响鞋的外观质量,许多鞋业生产厂家在成鞋投放市场后发现以上问题,但束手无策,迫切希望检验机构帮助厂家在投料前对原材料进行耐黄变、色变检验,以免造成损失;③鞋面材料颜色摩擦牢度检验,鞋面材料颜色摩擦牢度测试关系到成鞋外观质量和使用寿命。我国于2005年发布了标准,该标准基本上采用ISO3379国际标准;④皮革崩裂试验方法。该法是将铜球加压在一个圆形面鞋面材料试片表面的中心部分,试片四周用夹具固定,通过机械作用产生顶力,在面崩裂时记录其力值,该标准的依据是ISO3379。 3附件检验 由于现在人们生活水平的提高,审美观的发展,一双成鞋不但是使用品,也是饰品。附加功能越多,所需的附件越复杂,要求也越高。如通常使用的拉链、扣带、扣子、鞋带、鞋钩等检验也是十分必要的,因为一双再好的成鞋如果某个附件出现毛病,那么就会影响该鞋的整体质量。4胶水 现代制鞋业已少用针线缝制,而多是采用冷粘的方法将鞋面和大底进行组合。上世纪80年代,我国制鞋业曾出现过过街鞋、礼拜鞋,其主要原因一是在于胶水使用方法不当;二是胶水质量低劣所造成。这些年虽有很大的进步,但由于所用原材料千差万别,所以对胶水粘附力的检验十分必要。 总之,笔者认为对鞋材的检验是从源头上提高鞋类产品质量的有效手段和方法。 1双相不锈钢的性能优势 双相不锈钢具有双相组织,通常将控制在大约各占50%(体积分数)。该钢兼有奥氏体和铁素体不锈钢的特点,见表2,与铁素体不锈钢相比:塑性、韧性更高且无室温脆性,但仍保持铁素体不锈钢的475℃脆性及导热系数高等特点。与奥氏体不锈钢相比:屈服强度为一般Cr-Ni不锈钢的2倍;对晶间腐蚀不敏感,具有很强的耐氯化物应力腐蚀、抗局部点蚀的能力,抗点蚀能力以点蚀当量PREN来评价。PREN=w(Cr)+3.3w(Mo)+16w(N),其值越高,抗局部点蚀的能力越强。 表2不同组织类别不锈钢的力学性能及PREN值 2 双相不锈钢的导热率大而热膨胀系数小,不需施行焊前预热和焊后热处理,同时热裂纹的敏感性较奥氏体不锈钢小得多。据对双相不锈钢焊缝冷裂纹敏感性研究表明,当焊缝金属中相的增加,氢致裂纹的敏感性显著地增加。通过实验证明, 相就足以引起焊缝金属韧性的降低,不同钢种形成 0.2的95%,由于焊缝周围的

不锈钢材料知识大全(参考)

不锈钢是在空气中或化学腐蚀介质中能够抵抗腐蚀的一种高合金钢,不锈钢是具有美观的表面和耐腐蚀性能好,不必经过镀色等表面处理,而发挥不锈钢所固有的表面性能,使用于多方面的钢铁的一种,通常称为不锈钢。 从金相学角度分析,因为不锈钢含有铬而使表面形成很薄的铬膜,这个膜隔离开与钢侵入的氧气起耐腐蚀的作用。为了保持不锈钢所固有的耐腐蚀性,钢必须含有12%以上的铬。 不锈钢的种类 不锈钢可以按用途、化学成分及金相组织来大体分类。 奥氏体系类的钢由18%铬-8%镍为基本组成,各元素的加入量变化的不同,而开发各种用途的钢种。 按化学成分分类:①Cr系列:铁素体系列、马氏体系列②Cr-Ni系列:奥氏体系列,异常系列,析出硬化系列。 按金相组织分类:①奥氏体不锈钢,②铁素体不锈钢,③马氏体不锈钢,④双相不锈钢,⑤沉淀硬化不锈钢 不锈钢的特性 ◆表面美观以及使用可能性多样化 ◆耐腐蚀性能好,比普通钢长久耐用 ◆耐腐蚀性好 ◆强度高,因而薄板使用的可能性大 ◆耐高温氧化及强度高,因此能够抗火灾 ◆常温加工,即容易塑性加工 ◆因为不必表面处理,所以简便、维护简单 ◆清洁,光洁度高 ◆焊接性能好

各种不锈钢的特性和用途

不锈钢专业名词说明 不锈钢 通俗地说,不锈钢就是不容易生锈的钢,实际上一部分不锈钢,既有不锈性,又有耐酸性(耐蚀性)。不锈钢的不锈性和耐蚀性是由于其表面上富铬氧化膜(钝化膜)的形成。这种不锈性和耐蚀性是相对的。试验表明,钢在大气、水等弱介质中和硝酸等氧化性介质中,其耐蚀性随钢中铬含水量的增加而提高,当铬含量达到一定的百分比时,钢的耐蚀性发生突变,即从易生锈到不易生锈,从不耐蚀到耐腐蚀。不锈钢的分类方法很多。按室温下的组织结构分类,有马氏体型、奥氏体型、铁素体和双相不锈钢;按主要化学成分分类,基本上可分为铬不锈钢和铬镍不锈钢两大系统;按用途分则有耐硝酸不锈钢、耐硫酸不锈钢、耐海水不锈钢等等,按耐蚀类型分可分为耐点蚀不锈钢、耐应力腐蚀不锈钢、耐晶间腐蚀不锈钢等;按功能特点分类又可分为无磁不锈钢、易切削不锈钢、低温不锈钢、高强度不锈钢等等。由于不锈钢材具有优异的耐蚀性、成型性、相容性以及在很宽温度围的强韧性等系列特点,所以在重工业、轻工业、生活用品行业以及建筑装饰等行业中获取得广泛的应用。 奥氏体不锈钢 在常温下具有奥氏体组织的不锈钢。钢中含Cr约18%、Ni 8%~10%、C约0.1%时,具有稳定的奥氏体组织。奥氏体铬镍不锈钢包括著名的18Cr-8Ni钢和在此基础上增加Cr、

材料力学性能静拉伸试验报告

静拉伸试验 一、实验目的 1、测45#钢的屈服强度s σ、抗拉强度m R 、断后伸长率δ和断面收缩率ψ。 2、测定铝合金的屈服强度s σ、抗拉强度m R 、断后伸长率δ和断面收缩率ψ。 3、观察并分析两种材料在拉伸过程中的各种现象。 二、使用设备 微机控制电子万能试验机、0.02mm 游标卡尺、试验分化器 三、试样 本试样采用经过机加工直径为10mm 左右的圆形截面比例试样,试样成分分别为铝合金和45#,各有数支。 四、实验原理 按照我国目前执行的国家 GB/T 228—2002标准—《金属材料 室温拉伸试验方法》的规定,在室温1035℃℃的范围内进行试验。将试样安装在试验机的夹头当中,然后开动试验机,使试样受到缓慢增加的拉力(一般应变速率应≤0.1m/s ),直到拉断为止,并且利用试验机的自动绘图装置绘出材料的拉伸图。 试验机自动绘图装置绘出的拉伸变形L ?主要是整个试样,而不仅仅是标距部分的伸长,还包括机器的弹性变形和试样在夹头中的滑动等因素,由于试样开始受力时,头部在头内的滑动较大,故绘出的拉伸图最初一段是曲线。 塑性材料与脆性材料的区别: (1)塑性材料: 脆性材料是指断后伸长率5%δ≥的材料,其从开始承受拉力直至试样被拉断,变形都比较大。塑性材料在发生断裂时,会发生明显的塑性变形,也会出现屈服和颈缩等现象; (2)脆性材料: 脆性材料是指断后伸长率5%δ<的材料,其从开始承受拉力直至试样被拉断,变形都很小。并且,大多数脆性材料在拉伸时的应力—应变曲线上都没有明显的直线段,几乎没有塑性变形,在断裂前不会出现明显的征兆,不会出现屈服和颈缩等现象,只有断裂时的应力值—强度极限。 脆性材料在承受拉力、变形记小时,就可以达到m F 而突然发生断裂,其抗拉强度也远远 小于45钢的抗拉强度。同样,由公式0m m R F S =即可得到其抗拉强度,而根据公式,10 l l l δ-=。 五、实验步骤 1、试样准备 用笔在试样间距0L (10cm )处标记一下。用游标尺测量出中间横截面的平均直径,并且测出试样在拉伸前的一个总长度L 。 2、试验机准备:

不锈钢材料的基础知识概述

不锈钢材料基础知识 1、不锈钢的定义: 在空气中或化学腐蚀介质中能够抵抗腐蚀的一种高合金钢,通俗地说,不锈钢就是不容易生锈的钢,实际上一部分不锈钢,既有不锈性,又有耐酸性(耐蚀性)。不锈钢的不锈性和耐蚀性是由于其表面上富铬氧化膜(钝化膜)的形成。不锈钢是具有美观的表面和耐腐蚀性能好,不必经过镀色等表面处理,而发挥不锈钢所固有的表面性能,使用于多方面的钢铁的一种,通常称为不锈钢。 代表性能的有13铬钢,18-铬镍钢等高合金钢。从金相学角度分析,因为不锈钢含有铬而使表面形成很薄的铬膜,这个膜隔离开与钢内侵入的氧气起耐腐蚀的作用。为了保持不锈钢所固有的耐腐蚀性,钢必须含有12%以上的铬,当铬含量达到一定的百分比时,钢的耐蚀性发生突变,即从易生锈到不易生锈,从不耐蚀到耐腐蚀。 2、不锈钢的种类 不锈钢可以按用途、化学成分及金相组织来大体分类。 以奥氏体系类的钢由18%铬-8%镍为基本组成,各元素的加入量变化的不同,而开发各种用途的钢种。 以化学成分分类:①Cr系列:铁素体系列、马氏体系列②Cr-Ni系列:奥氏体系列,异常系列,析出硬化系列。 以金相组织的分类:①奥氏体不锈钢,②铁素体不锈钢,③马氏体不锈钢,④双相不锈钢,⑤沉淀硬化不锈钢。 3、不锈钢的标识方法 1.钢的编号和表示方法 ①用国际化学元素符号和本国的符号来表示化学成份,用阿拉伯字母来表示成份含量:如:中国、 俄罗斯,12CrNi3A ②用固定位数数字来表示钢类系列或数字;如:美国、日本、300系、400系、200系; ③用拉丁字母和顺序组成序号,只表示用途。 2.国际不锈钢标识方法 ①奥氏体型不锈钢用200和300系列的数字标示,例如,某些较普通的奥氏体不锈钢是以201、 304、 316以及310为标记。 ②铁素体和马氏体型不锈钢用400系列的数字表示。 ③铁素体不锈钢是以430和446为标记,马氏体不锈钢是以410、420以及440C为标记,双相(奥 氏体-铁素体)。 ④不锈钢、沉淀硬化不锈钢以及含铁量低于50%的高合金通常是采用专利名称或商标命名。 4、不锈钢钢种的发展 从1910年诞生的三大系列分别为奥氏体、铁素体和马氏体的不锈钢,从化学成分来看,主要属Fe-Cr 和Fe-Cr-Ni两大体系。目前,已投入市场的不锈钢的品种已达到230种以上,其中约有80%是奥氏体不

(新)耐热钢及高温合金_

耐热钢及高温合金 耐热钢及高温合金 各种动力机械,加热电站中的锅炉和蒸汽轮机、航空和舰艇用的燃汽轮机以及原子反应堆工程等结构中的许多结构件是在高温状态下工作的。工作温度的升高,一方面影响钢的化学稳定性;另一方面降低钢的强度。为此,要求钢在高温下应具有 (1)抗蠕变、抗热松弛和热疲劳性能及抗氧化能力 (2)在一定介质中耐腐蚀的能力以及足够的韧性 (3)具有良好的加工性能及焊接检 (4)按照不同用途有合理的组织稳定性。 耐热钢是指在高温下工作并具有一定强度和抗氧化耐腐蚀能力的钢种,耐热钢包括热稳定钢和热强钢。热稳定钢是指在高温下抗氧化或执高温介质腐蚀而不破坏的钢种,如炉底板、炉栅等。它们工作时的主要失效形式是高温氧化。而单位面积上承受的载荷并不大。热强钢是指在高温下有一定抗氧化能力并具有足够强度而不产生大量变

形或 断裂的钢种,如高温螺栓、涡轮叶片等。它们工作时要求承受较大的载荷,失效的主要原因是高温下强度不够。 1 钢的热稳定性和热稳定钢 一、钢的抗氧化性能及其提高途径 工件与高温空气、蒸汽或燃气相接肽表面要发生高温氧化或腐蚀破坏。因此,要求工件必须具备较好的热稳定性。 除了加入合金元素方法外,目前还采用渗金属的方法,如渗Cr、渗Al或渗Si,以提高钢的抗氧化性能。 二、热稳定钢 热稳定钢(又称抗氧化钢广泛用于工业锅炉中的构件,如炉底板、马弗罐、辐射管等这种用途的热稳定钢有铁素体F型热稳定钢和奥氏体A型热稳定钢两类。 F型热稳定钢是在F不锈钢的基础上进行抗氧化合金化而形成的钢种、具有单相F基体,表面容易获得连续的保护性氧化膜。根据使用

温度,可分为Cr13型钢、Cr18型钢和Cr25型钢等。F型热稳定钢和F不锈钢一样,因为没有相变,所以晶粒较粗大,韧性较低,但抗氧化性很强。 A型热稳定钢是在A型不锈钢的基础上进一步经Si、Al抗氧化合金化而形成的钢种。A型热稳定钢比F型热稳定钢具有更好的工艺性能和热强性。但这类钢因消耗大量的Cr、Ni资源,故从50年代起研究了Fe-Al-Mn系和Cr-Mn-N系热稳定钢,并已取得了一定进展。 2 金属的热强性 一、高温下金属材料力学性能特点 在室温下,钢的力学性能与加载时间无关,但在高温下钢的强度及变形量不但与时间有关,而且与温度有关,这就是耐热钢所谓的热强性。热强性系指耐热钢在高温和载荷共同作用下抵抗塑性变形和破坏的能力。由此可见在评定高温条件下材料的力学性能时,必须用热强性来评定。热强性包括材料高温条件下的瞬时性能和长时性能。 瞬时性能是指在高温条件下进行常现力学性能试验所测得的性能指标。如高温拉伸、高温冲击和高温硬度等。其特点是高温、短时加载,一般说来瞬时性能P是钢热强性的一个侧面,所测得的性能指标一般

HVOF涂层组织性能的研究

超音速火焰喷涂WC-12Co涂层显微及性能的研究Study on the microstructure and properties of WC-12Co coatings prepared by HVOF 摘要:通过超音速火焰喷涂制备了WC-12Co涂层,并分析其机械性能、摩擦学特性与显微组织特征的关系。并着眼于超音速火焰喷涂工艺参数对WC-12Co涂层显微结构和摩擦学性能的影响。通过观察、分析显微组织和利用基于神经网络计算的加强型统计工具来研究摩擦力矩从而获得涂层显微组织与磨损性能的关系。实验结果和数据分析表明:超音速火焰喷涂工艺参数会影响WC-12Co涂层的相结构组成、硬度和孔隙率;与喷涂参数的关系在稳态机制下是完全可以进行预测。 关键词:超音速火焰喷涂,显微组织,磨损学行为、机械性能, Abstract:This study aims at getting the collection of the microstructure and the mechanical and tribological performance of the WC-12Co coatings that prepared by HVOF. This paper looks at the influences of the HVOF process parameters for WC–12Co material on the microstructure and the tribological behaviors of the coatings. The correlation between the coating microstructure and the wear behavior is investigated by observing and analyzing the microstructure and by studying the friction moment using enhanced statistical tool based on neural computations. The results of the experiments and the numerical has been shown that the spray parameters affect the phase composition, hardness and porosity of HVOF sprayed WC–12Co coatings and the correlations with HVOF process parameters are fully predictable in the steady-state regime. Key words: HVOF, microstructure,tribological behaviors, mechanical properties. 1.绪论 电镀硬铬(EHC)是一项为提高工件耐磨性而广泛应用的技术,其工艺简单,成本低,但是会严重污染环境,给基体带来显著的负面影响。超音速火焰喷涂能够在大面积基体上沉积较厚的金属陶瓷成为一项具有很大应用前景并可取代电镀铬的新技术[1~5]。相比电镀铬,HVOF金属陶瓷粉末材料还可以解决更严重的磨损问题(如点蚀、黏着磨损、磨粒磨损等)。能够制备较低或中等熔点材料(主要是金属和聚合物)的涂层[6~9]。与其他热喷涂技术相比,超音速火焰喷涂的优点是能够在相对高的速度下加速原材料的熔融使之成为粉末颗粒。超高速的喷涂速度使得超音速喷涂技术能够制备出厚度可控、组织致密度高的涂层[2]。此外,超音速喷涂与等离子喷涂相比能够在较低温度条件下进行减少WC的分解。当然,超音速火焰喷涂也有其局限性,相对于WC-Co烧结技术,超音速火焰喷涂层仍然会受到WC脱碳和分解的影响,导致形成W2C、W和W-Co-C相。需要指出的是,超音速涂层显微组织、性质和孔隙率主要取决于涂层形成前的气体喷射和飞行粒子的传热和传质[9]。燃料的性质和化学计量比以及相关的燃烧气体是决定涂层微观结构和性能的关键条件。 铬合金涂层的热喷涂可以作为单一的喷涂技术或者复合涂层制备技术的一部分[10~11]。然而,随着HVOF技术的发展,可以制备出基于WC的高耐磨复合涂层。超音速火焰喷涂制备的复合WC-Co硬质合金涂层的主要性能是高硬度、高耐磨性、基体与涂层间的高结合强度以及涂层各部位的较小差异[12]。此外,复合WC-Co涂层的应力分布均匀,避免了涂层的剥落。 文献[13~16]表明,对WC添加合金元素制成的微纳米结构粉末形成的喷涂层,与等离子

耐热钢性能与材质

材料名称:耐热钢铸件 牌号:ZG35Cr26Ni12 标准:GB 8492-87 ●特性及适用范围: 最高使用温度为1100℃,高温强度高,抗氧化性能好,在规格范围内调整其成分,可使组织内含有一些铁素体,也可为单相奥氏体。能广泛地用于许多类型的炉子构件,但不宜用于温度急剧变化的地方 ●化学成份: 碳C :0.20~0.50 硅Si:≤2.00 锰Mn:≤2.00 硫S :≤0.04 磷P :≤0.04 铬Cr:24.0~28.0 镍Ni:11.00~14.00 ●力学性能: 抗拉强度σb (MPa):≥490 条件屈服强度σ0.2 (MPa):≥235 伸长率δ(%):≥8 ●热处理规范及金相组织: 热处理规范:铸件不经热处理,若有需要,由供需双方协定。 ●交货状态: 铸态 材料名称:耐热钢铸件 牌号:ZG40Cr25Ni20 标准:GB 8492-87 ●特性及适用范围: 最高使用温度为1150℃,具有较高的蠕变和持久强度,抗高温气体腐蚀能力强,常用于作炉辊、辐射管、钢坯滑板、热处理炉炉辊、管支架、制轻转化管、乙烯裂介管以及需要较高蠕变强度的零件。 ●化学成份: 碳C :0.35~0.45 硅Si:≤1.50 锰Mn:≤1.75 硫S :≤0.04 磷P :≤0.04 铬Cr:23.0~27.0 镍Ni:19.00~22.00 钼Mo:≤0.50 ●力学性能: 抗拉强度σb (MPa):≥440

条件屈服强度σ0.2 (MPa):≥235 伸长率δ(%):≥8 ●热处理规范及金相组织: 热处理规范:铸件不经热处理,若有需要,由供需双方协定。 ●交货状态: 铸态 SUS314对应国标0Cr25Ni20Si2 特性: SUS314属于奥氏体型耐热耐腐蚀性不锈钢材料,具有所有奥氏体不锈钢的性能,另外还具有耐高温抗氧化性强,所以又称为耐热钢的代表,因为含有2%的硅元素,所以为高级工程(化工设备、酸高温环境下使用)的首选不锈钢材料。应用:热处理工业、水泥制造等行业不可或缺的金属材料。 SUS314不锈钢 SUS314属于奥氏体不锈钢,化学成分是: C Max:0.25%; Mn Max:2.00%; P Max:0.045%; S Max:0.030%; Si:Max:1.50-3.00%; Cr:23.00-26.00%; Ni:19.00-22.00%。

基于ABAQUS和EXCEL的泡棉静态力学性能分析

龙源期刊网 https://www.360docs.net/doc/4010425815.html, 基于ABAQUS和EXCEL的泡棉静态力学性能分析 作者:周万里黄攀 来源:《科技风》2017年第09期 摘要:手机中大量应用泡棉作为缓冲材料保护关键器件,不同泡棉的缓冲效果完全不 同,对器件的保护作用大小也不同。通过泡棉的单轴压缩和回弹实验测试可以得到材料的位移-力曲线,但有限元软件ABAQUS中需要的材料参数不能直接在该软件中拟合得到。故基于EXCEL的VB模块构建新公式和使用规划求解功能拟合材料参数。在ABAQUS中建立有限元模型验证了用EXCEL拟合材料的准确性和该分析方法的正确性。 关键词:泡棉;有限元;ABAQUS;hyperfoam;Mullins软化效应;EXCEL;规划求解 泡棉因为具有良好的密封性和可压缩性,在手机中被大量应用根据用途可以分为导电泡棉、缓冲泡棉、双面胶泡棉和防尘防水泡棉等,根据应用的位置可以分为LCM泡棉、摄像头泡棉、音腔泡棉、受话器泡棉等。不同的用途和位置对泡棉的要求完全不同。国内文献对泡棉的研究主要在后期仿真应用上和没有考虑泡棉的应力软化效应,没有详细介绍如何从基础实验数据中获取有限元仿真所需要的参数再到仿真应用的过程。 本文首先使用高精度试验机对泡棉进行单轴压缩和回弹实验,获取位移-力曲线;然后转换为名义应变-名义应力曲线。利用EXCEL的VB模块构建新公式,再把名义应变-名义应力 曲线输入到EXCEL表格,并使用规划求解功能拟合曲线获取基于ABAQUS的hyperfoam本构模型和Mullins软化效应的材料参数;最后通过建立有限元模型验证该本构模型和拟合方法的正确性。 1 压缩和回弹实验 使用高精度试验机对泡棉进行压缩和回弹实验。因为该泡棉太薄只有0.3mm的厚度,为 减小误差把4层泡棉叠加在一起进行测试。具体样品尺寸为25mmX25mmX0.3mmX4。 2 记录压缩和回弹数据 压缩试验机记录力的单位为g,位移为mm。 3 处理数据 因为前面有一段行程为空压,需要处理数据,减掉这部分位移并减少数据点。处理后的数据见下图:

不锈钢材料研究现状

不锈钢材料的研究现状 摘要:不锈钢作为现代工业中一种重要的材料,已有一百多年的历史。因不锈钢具有高强度、可焊接性、抗腐蚀性、易加工性和表面具有光泽性等许多优异的特性,在宇航、化工、汽车、食品机械、医药、仪器仪表、能源等工业及建筑装饰方面得到广泛而重要的应用。但随着石油化工工业、军事工业及海洋开发的迅速发展。以不锈钢为基体的传动轴、啮合件或动配合件经常会因为不锈钢质软不耐磨、表面强度低、摩擦系数大等因素发生咬合或粘滞现象[1]。为了提高不锈钢的耐磨性, 许多学者在不锈钢表面进行了各种处理和强化研究, 如利用化学镀在不锈钢表面沉积耐磨镀层, 能提高产品表面硬度, 并保证产品的耐腐蚀性能。本文主要介绍了不锈钢材料的类型以及不锈钢表面涂镀的制备技术,给出了不锈钢材料的发展趋势。 1不锈钢的类型 根据不锈钢材料的显微组织特点,超级不锈钢分为以下几个类型:超级铁素体不锈钢、超级奥氏体不锈钢、超级马氏体不锈钢和超级双相不锈钢。 1.1 超级铁素体不锈钢 超级铁素体不锈钢继承了普通铁素体不锈钢强度高、抗氧化性好、抗应力腐蚀优良等特点,同时改善了铁素体不锈钢的延性-脆性转变、475℃脆性、对晶间腐蚀较敏感和焊态的低韧性等局限性。随着冶金技术(VOD、AOD、电子束熔炼等)的发展,使得提高铁素体不锈钢的性能成为可能。通过采用精炼技术,降低碳和氮含量,添加稳定化和焊缝金属韧化元素,可获得高铬、钼且超低碳、氮的超级铁素体不锈钢[2],素体不锈钢在耐苛刻介质腐蚀、耐氯化物的点蚀和缝隙腐蚀等应用方面进入了一个新的阶段。 1.2超级奥氏体不锈钢 奥氏体不锈钢由于具有良好的加工性能、耐蚀性能、焊接性能和力学性能,是不锈钢中最重要的钢种,但强度较低、具有冷加工硬化和局部腐蚀敏感的缺点以及不能通过相变强化,使用受到了限制。超级奥氏体不锈钢是在普通奥氏体不锈钢的基础上,通过提高合金的纯度,提高有益元素(N,Cr,Mo)的数量,降低碳含量,防止析出Cr23C6 造成晶间腐蚀,获得良好的力学性能、工艺性能和耐局部腐蚀性能,并替代了Ti稳定化不锈钢。 1.3超级双相不锈钢 双相不锈钢是在其固溶组织中铁素体相与奥氏体相各占一半,一般最少相的含量也需要达到30%的不锈钢[3],该钢种兼有奥氏体不锈钢和铁素体不锈钢的特点。超级双相不锈钢

不锈钢结构的特点和研究状况

装饰材料 / DECORATIVE MATERIALS 1.不锈钢的特点 根据化学成分和热处理工艺的区别,目前普遍将不锈钢分成五大类:奥氏体型、奥氏体-铁素体(双相)型、铁素型、马氏体型和沉淀硬化型,使用和研究较多的是前两种类型。奥氏体型有很好的耐腐蚀性和奥氏体微观结构。双相型比奥氏体型有更好的耐腐蚀性,并且更高的强度和更好的耐久性,但价格更高。由于材料造价高、相关技术的不成熟,长期以来不锈钢常常仅用来制作结构零件。但随着更深入研究和比较,发现不锈钢有比普通建筑钢更优秀的材料性质和经济指标。 1.1 材料造价高但维护费用低 不锈钢结构造价约为碳素钢的四倍,此外钢材生厂量小和生产标准不成熟,这些成为了制约不锈钢推广的重要原因。但是对近海结构使用周期内总花费的调查显示,综合考虑原材料费用、维修费用、防腐蚀费用、防火费用、结构修复损伤费用和其他潜在费用,铝结构和不锈钢结构能节省很可观的经济指标,不锈钢的经济效益和防火安全是其他材料不可取代的。 1.2 美观且耐久性好 建筑师对结构造型和结构外表的美学需求不锈钢同样可以满足,例如纽约1936年建成的近海结构Chrysler Building虽然空气环境恶劣,但目前材料表面依旧明亮清洁。只需少量维修,不锈钢结构寿命可以超过100年。 1.3 σ-ε曲线和耐火性 不锈钢和碳素钢的σ-ε曲线如图1,由对比可知由于不锈钢是一 种合金材料,σ-ε曲线没有明显的屈服点但有很好的延性(不锈钢为40-60%,碳素钢为20-30%),有可观的硬化阶段。目前一般采用0.2%的应变作为不锈钢屈服点的等效值,如图2。 非线性材料一般采用Ramberg-Osgood本构关系,Hill对表达式进行了修正: 式中:为弹性模量; 为材料的屈服强度;n为应变硬化指 数, ,对于不锈钢一般取3~10。 由于合金元素的作用,不锈钢比碳素钢耐火性更好。图3为实验 研究得到的两者屈服值随温度变化曲线,图4为两者刚度随温度变化曲线。按照欧洲标准的要求对五种不锈钢等级耐火实验都显示,大于600°C的温度,不锈钢屈服值和材料刚度都比普通碳素钢高,这一实验结构与有限元法数值模拟的结构是相吻合的。 图3 屈服值随温度变化曲线 图4 材料刚度随温度变化曲线 1.4 延性好、冲击性能好、材料可持续利用 良好的延性和冲击性能可以让不锈钢结构在海岸线、碰撞和爆炸作用下得到应用,也可以合适结构抗震的需求。建材的制造过程会产生严重的工业污染和垃圾,但是废弃不锈钢结构经过再熔化形成的构件由于有很好的耐久性可以再次得到使用,从而可以实现材料的可持续利用,减少建材工业废弃物的产生。 2.不锈钢研究的热点 不锈钢结构的特点和研究状况 曾宪平 桂林建筑设计研究院 广西桂林 541002 摘 要 不锈钢材料具有良好的耐腐蚀性能和耐久性,使建筑结构安全可靠、结实耐久。但目前国内相关研究工作开展严重滞后,不利于可持续发展。通过简要介绍不锈钢材料的类型和特点,对近年来不锈钢结构的应用和研究现状进行总结,阐述国内外不锈钢相关规范以及不锈钢结构的设计方法,最后展望和探讨不锈钢结构的应用研究前景。 关键词 不锈钢结构;建筑;特点;应用;现状 图1 不锈钢和碳素钢的σ-ε曲线 图2 不锈钢的等效屈服点

复合板产品分类及其各项性能

金属爆炸复合板,是利用爆炸焊接高能加工方法获得的一种新型工程结构材料。它既具有复层材料的耐腐蚀、耐热、耐磨蚀等特殊性能,基层又具有结构要求的强度和刚度。现代工程设计、制造和使用,要求合理的选择和使用材料,以达到优化设计,提高产品的可靠性。采用金属复合材料建造的工程结构断裂试验表明,即使发生破坏,裂纹是沿界面传播的,这对结构的安全性是非常重要的,这就要求所选用的材料具有优良的综合性能和合理的经济性,而金属复合板材料则突出体现出了这些要求。复合材料的经济性具有明显优势,与单金属相比复层厚度小,还可减少设计板厚,这就大大节约了投资金额。 下表给出了设计选材的方案对比,由此可以看出,金属复合板作为一种理想的工程结构材料适于在炼油、石化、化工、电解铝、轻工、食品、海水淡化、水利水电、核能、高能物理、环保等工业领域中广泛采用。 爆炸金属复合材料之基层与复层的厚度比根据设计、使用要求选定。通常大于3∶1较为合理。 复合板:是指在一层金属板上覆以另外一种金属板,以达到在不降低使用效果(防腐性能、机械强度等)的前提下节约资源、降低成本的效果。复合方法通常有爆炸复合,爆炸轧制复合、轧制复合等。复合材料可分为复合板、复合管、复合棒等。主要应用在防腐、压力容器制造,电建、石化、医药、轻工、汽车等行业。 分类代号 化学成分 各种类复合板产品基层材料和复层材料的化学成分均符合各自牌号相关国家标准的规定。 力学性能 各种类复合板产品的力学性能、结合面的剪切强度和冲击功均满足下表要求 2、要求按上表以外特殊性能供货的复合板产品,其力学性能由供需双方协商议定。

冷弯性能 各种类复合板产品的内、外弯性能均满足下表要求 2、要求按上表以外特殊性能供货的复合板产品,其冷弯性能由供需双方协商议定。 超声波探伤 注:要求按表列以外的结合面积率交货,由供需双方协商议定。 尺寸偏差 注:要求按上表以外规格交货,由供需双方协商议定。 晶间腐蚀试验 对不锈钢复合板产品均按GB4344-84不锈钢晶间腐蚀试验方法进行检验,或根据用户协议要求检验,均保证不锈钢复层(耐蚀层)晶间腐蚀试验合格。 交货状态 各种类复合板产品均须经热处理、超声波探伤,对不锈钢复合板还需晶间腐蚀试验合格,酸洗、钝化或表面抛光交货。 常用复合板规格

瓦楞结构材料瓦楞方向静力学性能的研究

瓦楞结构材料瓦楞方向静力学性能的研究瓦楞结构材料,因其无污染、可再生、质量轻、刚度好、缓冲吸能、易加工成型、可回收且成本低廉,在造船、汽车、建筑、航空航天、铁路运输和包装等行业有着广泛的应用。目前对瓦楞结构材料的研究主要集中在平压方向的力学性能上,而在实际应用中瓦楞结构材料常在其瓦楞方向上承载。因此研究瓦楞结构材料瓦楞方向的力学性能,对于促进其应用具有十分重要的意义。瓦楞结构材料是由瓦楞芯材和面材复合而成。根据瓦楞形状不同,瓦楞可分为U、V和UV形。瓦楞楞型有A、C、B和E型。通过静态拉伸试验对瓦楞原纸的物理性能进行了测定,得到相关物理参数,为有限元模拟提供基材的力学参数。对瓦楞结构材料进行静态压缩试验,验证有限元模型的可靠性。建立不同种类的瓦楞结构材料的有限元静力学分析模型,并使用试验结果验证模型的可靠性。基于此,通过能量效率法分别研究不同楞型和楞形瓦楞结构材料的力学性能,深入分析它们对瓦楞结构材料瓦楞方向静力学性能的影响。不同楞型、楞形和壁厚的瓦楞结构材料,瓦楞方向的变形模式都是呈现自上而下的折曲变形,应力应变曲线形态都是由弹性、屈服、平台和密实化四个阶段组成,能量效率曲线都是呈现先增大后减小的变化趋势。对于任一楞型的瓦楞结构材料,瓦楞方向的初始峰应力、平均抗压强度、最大能量吸收效率、密实化单位体积能量吸收和密实化比能量吸收随着壁厚的增大而增大。对于任一壁厚的瓦楞结构材料,A、C、B和E楞瓦楞的初始峰应力、平均抗压强度、密实化单位体积能量吸收和密实化比能量吸收依次增大。对于

U、V和UV任一楞形的瓦楞结构材料,其瓦楞方向的初始峰应力、平均抗压强度、最大能量吸收效率、密实化单位体积能量吸收和密实化比能量吸收随着壁厚的增大而增大。它们之间的相互关系,可拟合为一定的关系曲线,基于计算结果给出了相关经验公式。对于任一壁厚的瓦楞结构材料,U、V和UV形瓦楞的初始峰应力、平均抗压强度、密实化单位体积能量吸收和密实化比能量吸收总是呈现出V形瓦楞 最小,U形瓦楞最大,UV形瓦楞介于两者之间的规律。综上所述,楞型、楞形和壁厚对瓦楞结构材料瓦楞方向的静力学性能,影响较大,相关 规律可以为瓦楞结构材料在缓冲包装设计方面提供指导性参考与帮助。

CuCrZr性能研究

第5章CuCrZr-IG合金的组织和性能 5.1 概述和原理 5.1.1 应用概述 具有时效硬化的CuCrZr合金具有优异的耐热性能和电/热输运性能,在焊接、有色金属冶金及热能等领域有着广泛的应用[1]。较氧化铝颗粒弥散强化铜(通常用内氧化法制备[2~5]),CuCrZr合金可以由冶炼方法制备,因此成本相对较低。CuCrZr合金在ITER第一壁/偏滤器/加热系统等部件中也被广泛采用。商用的CuCrZr合金的元素成分在欧洲标准(EN 12167: 1998和EN12165:1998)中有较为严格的规定,材料代号为CW106C[6]。而在铜开发协会(CDA,Copper Development Association)和统一编号系统(UNS, United Numbering System)中,CuCrZr合金的代号则为C18150[7]。两类标准对主元素的含量要求都相对较为宽松。而在ITER应用中,化学成分的要求则进一步严格化,以便于:一方面确保材料在部件制备过程中达到设计要求,另一方面减少材料性能的波动。ITER应用中,CuCrZr材料的设计代号为CuCrZr-IG[8, 9],IG为ITER Grade的首字母缩写。C18150和CuCrZr-IG的成分对比在表5-1中列出,可以看出,CuCrZr-IG的成分要求在标准成分范围之内。 表5-1 C18150和CuCrZr-IG的成分对比[7~9] 材料代号Cu Cr Zr 杂质 C18150 base 0.50~1.5 wt.% 0.05~0.25 wt.% ≤0.3 wt.%, CuCrZr-IG base 0.6~0.9 wt.% 0.07~0.15 wt.% 总杂质量≤0.15 wt.%,其 中Co*≤0.05,Nb*≤0.10, Ta*≤0.01,O<20 ppm *辐射防护需要。 由于在ITER中的应用不同以及不同部件的制备工艺不同,CuCrZr-IG的热/塑性加工可以分为如下三种[9]: 1.固溶处理(980~1000℃,30~60 min)+冷加工(40~70%)+时效处理(450~470℃,2~4 h)(SAcwA工艺); 2.固溶处理(980~1000℃,30~60 min)+时效处理(460~500℃,2~4 h)(SAA 工艺); 3.固溶处理(980~1000℃,30~60 min)+过时效处理(由于大尺寸工程部件制备的特殊要求,时效温度不处在最优条件)(SAoverA工艺)。 在ITER工程设计阶段,做了大量的CuCrZr材料性能表征的工作,针对SAA 和SAcwA处理状态,测试结果收录在ITER材料性能手册(MPH,Materials Properties Handbook)中[10],如图5-1所示。