中国铜加工业的技术装备现状及展望_

文章编号:1005-2046(2004)03-0119-09

中国铜加工业的技术装备现状及展望(Ⅰ)

王碧文

(中国有色金属加工工业协会,北京100038)

摘 要:介绍了中国铜及铜合金板带材生产、管棒型材生产及线材生产的技术装备现状,并

对铜加工技术装备的发展方向作了探讨。关键词:铜及铜合金;加工技术;装备;展望

中图分类号:TG 14611+

1 文献标识码:A 收稿日期:2004206222

作者简介:王碧文(1940~),男,教授级高级工程师,主要从事有色金属材料及压力加工。

2003年中国的铜加工材产量再一次创历史新高,达到329167万吨,同比增长31124%仅次于美国,居世界第二位(见表1)。特别是铜管出口量大于进口,出口量比2002年翻了一番(见表2)。中国铜加工业迅速成为世界强国,不断推进技术进步是极为重要的因素之一。

表1 中国铜加工材表观消费量

(万吨)

名 称2002年2003年增长/%

全年产量2511232916731124全年进口量91181051615103全年出口量1712231335146全年消费量

32518

41119

26143

表2 中国铜加工材国际贸易情况

(万吨)

名 称2002年2003年增长/%

铜及铜合金板带进口

20119231717138铜及铜合金板带出口2168310814192铜及铜合金管材进口31473118-8136铜及铜合金管材出口2161513103106铜及铜合金棒型材进口1015710151-0157铜及铜合金棒型材出口01690171145铜及铜合金线材进口381594219812115铜及铜合金线材出口1115115333104铜及铜合金箔材进口18142241533101铜及铜合金箔材出口

8174

1019

24171

1 概 述

铜及铜合金产品生产技术主要是指合金的熔炼、铸锭、板带、管棒和线材的加工生产技术。随着科学技术的进步,铜及铜合金产品生产已高度现代化和自动化,成为现代大工业生产的重要组成部分。

铜加工技术正沿着高效、节能、环保、自动化、连续化方向迅速发展,与之相适应的现代加工装备和在线质量检测技术也有很大发展。111 传统的三段式铜及铜合金生产方式正在被

打破,生产工艺流程缩短,为节能和提高生产效率提供了广阔的发展空间。经典的铜加工分为合金熔炼与铸造、热加工、冷加工三段式。目前热加工工序正不断地被压缩和取代,卧式水平连铸卷坯—高精冷轧铜带;上引连铸管坯—拉伸;水平连铸管坯—行星轧制—盘拉;水平连铸线坯—高精拉伸;上引连铸线坯—高精拉伸等方法已被普遍采用,并成为空调管、内螺纹管、合金线材和锡青铜带材等产品的主要生产方法。对我国铜加工节能、降低生产成本和节省项目投资起到重要作用。112 光亮铜线杆连铸连轧技术和机列是铜加工材连续化生产的最成功范例,已成为线坯生产的主导方法,取代了坯锭铸造、横列式热轧(黑

第25卷 第3期

上海有色金属

V ol 125 N o 132004年9月

SH ANG H AI NONFERROUS MET A LS

Sept .

2004

杆)的高能耗、高铜耗、低质量、污染环境的陈旧工艺和装备。我国光亮铜杆生产技术包括:轮式连铸、履带式连铸和上引连铸等;合金熔炼有感应熔炼、竖炉熔炼和反射炉熔炼等,满足了不同生产的需求。

113 高精板带材带式生产取代了块式生产,对产品质量、生产效率的提高和环境改善取得显著效果。高精板带卷式生产的典型工艺流程是:大铸锭热轧获得卷坯(或水平连铸卷坯)—双面高精铣屑—高精冷中轧—保护性气体罩式炉退火—高精成品预精轧—展开式保护气体退火—高精成品轧制—展开式保护气体退火—板材横剪、带材纵剪。带式法取代块式法,是一种革命性的变革,实现了铜板带生产的自动化、现代化,达到了高效、节能、节材、环保生产等目的。特别是卷坯的表面铣屑和保护性气体退火,不但提高了产品质量,而且使长期存在的以消除氧化皮为目的的酸洗工序得以取消,从而大大改善了环境。114 管材卷式生产已成为我国一项代表性的先进技术,其中空调器用盘管和高效散热内螺纹铜管生产技术已走在世界前列。我国铜盘管生产技术的特点是管坯生产方式多样化:大锭热挤—高速轧管法;水平连铸—行星轧制法;上铸法(又称上引法)。这三种方法已完全产业化,适应不同的产品品种、投资和生产规模,推动了铜管生产的技术进步。

115 铜加工材生产过程中重要工艺参数和产品质量的在线检查技术迅速发展,使铜加工材的尺寸精度、表面和内在质量水平显著提高。

2 铜及铜合金熔炼与铸锭

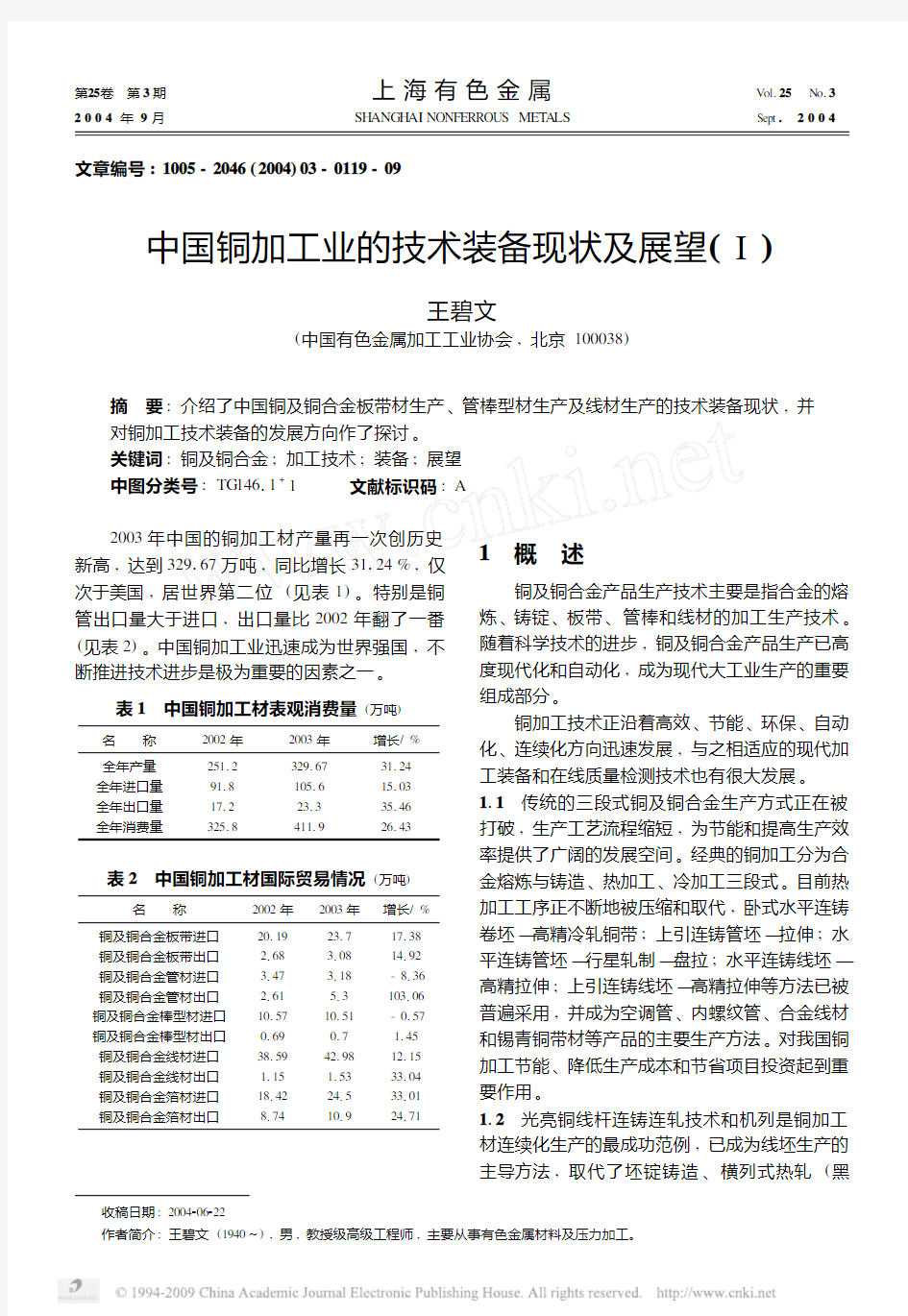

电感应熔炼是制备铜及铜合金的主要方法之一。低频有铁芯感应电炉,主要用于紫铜和黄铜生产。由于它具有高的熔化效率、良好的密封性,也可用于无氧铜的生产。大型工频有芯感应熔炼炉由两部分组成,一个电炉用于熔化金属,通过流槽转送金属液体至保温炉进行铸造。这种结构具有很高的生产效率,电炉的容量向大吨位方向发展,容量5000公斤的感应电炉的性能列于表3。小型工频有芯电炉可带有浇注炉头。为减少金属熔体气体含量和减少氧化损失,开始应用氮气保护熔炼技术。

表3 工频有芯感应电炉技术性能

名 称熔炼炉混合炉

容量/kg3000~50005000

炉膛尺寸/mm

直径

长度

950

2450

1000

2600

额定功率/kW750500

相数33

工作温度/℃12001200

冷却水压力/kPa300300

总重(带金属)/t311533

起熔体质量/kg~3000~3000

功率因数

补偿前

补偿后

0166

0195

0175

0198

额定电压/V500350

频率/H z5060

单位电耗/kW?h?t-120037

冷却水耗量/t?h-1115110

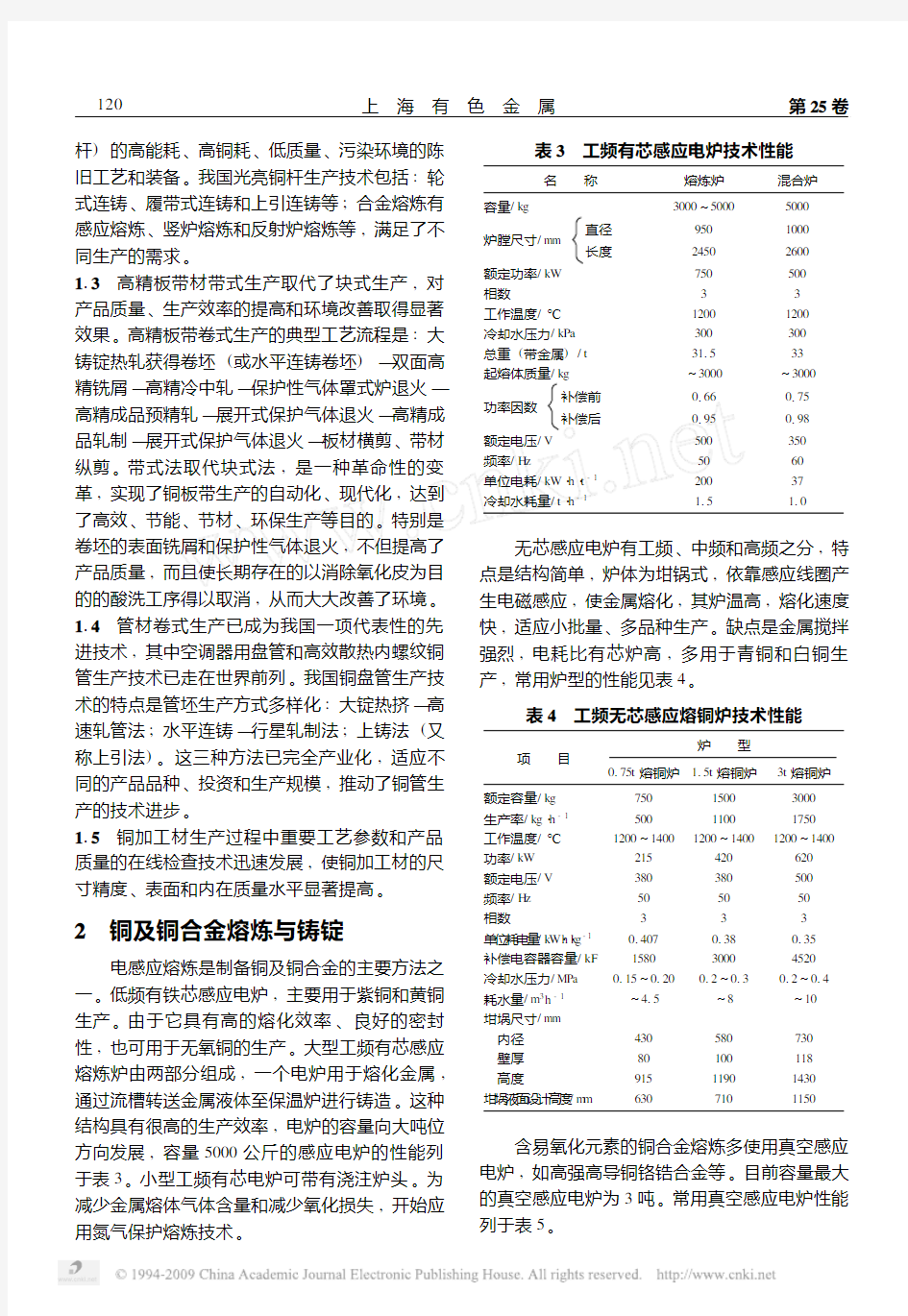

无芯感应电炉有工频、中频和高频之分,特点是结构简单,炉体为坩锅式,依靠感应线圈产生电磁感应,使金属熔化,其炉温高,熔化速度快,适应小批量、多品种生产。缺点是金属搅拌强烈,电耗比有芯炉高,多用于青铜和白铜生产,常用炉型的性能见表4。

表4 工频无芯感应熔铜炉技术性能

项 目

炉 型

0175t熔铜炉115t熔铜炉3t熔铜炉

额定容量/kg75015003000

生产率/kg?h-150011001750

工作温度/℃1200~14001200~14001200~1400功率/kW215420620

额定电压/V380380500

频率/H z505050

相数333

单位耗电量/k W?h?k g-10140701380135

补偿电容器容量/kF158030004520

冷却水压力/MPa0115~0120012~013012~014

耗水量/m3h-1~415~8~10

坩埚尺寸/mm

内径430580730

壁厚80100118

高度91511901430

坩埚液面设计高度/m m6307101150

含易氧化元素的铜合金熔炼多使用真空感应电炉,如高强高导铜铬锆合金等。目前容量最大的真空感应电炉为3吨。常用真空感应电炉性能列于表5。

021

上 海 有 色 金 属第25卷

表5 真空感应电炉技术性能

参 数ZG2015ZG21ZG2115

容量/kg50010001500

最高工作温度/℃16001600160

极限真空度/Pa1×10-11×10-11×10-1

压升率/Pa?h-1615615615

额定中频功率/kW5008001000

额定中频频率/H z1000500<500

中频电压/V700700700

冷却水耗量/m3h-1406080

冷却水压力/MPa013013013

外形尺寸/m(长×宽×高)1215×810×61016×12×716

竖炉熔铜是一种快速熔铜技术,具有占地少、操作方便、设备简单、使用天然气能源等突出优点。主要用于为保温炉供给铜液,保证熔炼与铸锭生产的连续性。

目前水平连续铸造技术已广泛用于铜及铜合金铸锭、棒坯、线坯、管坯和异型坯料的生产。水平连铸机列包括熔炼炉、保温炉和引锭装置等。水平连铸机列的关键部件是结晶器,多使用石墨内衬,管材铸造时应设置专门构造的石墨芯子。铜质水冷套如改为加热线圈,铜的结晶主要依靠纵向传热,即为OCC法,便可生产单晶铜。

水平连铸带坯技术在合金板带生产中发挥了重要作用。目前难于热变形的锡磷青铜带材生产基本使用水平连铸卷坯。水平连铸带卷机列,包括熔炼炉、保温炉、校直机、双面铣削和卷取机。为避免铣削漏铣,也可采用线外铣形式。常用水平连铸带坯机列有带宽320mm、450mm、650mm和970mm多种(见表6)。法国格里赛公司在机列中于铸坯铣面后增加横向滚压装置,以实现表面微小变形,在此之后铸坯直接进入在线均匀化退火炉,经均匀化处理后的卷坯可直接送去冷轧,省去了专门的均匀化处理工序,使生产工艺流程大为缩短。

表6 三种引进的铜带坯水平连铸机组主要性能比较

主要性能

瑞士W ertli公司

22440mm机组22450mm机组德国T echnica2G uss公司

12650mm机组

奥地利M etathem公司

22450mm机组

熔炼炉有效容量/t

功率/kW

自然功率因数

215

480

0141~0143

4

570~600

补偿到0195~110

213

400

0163

210±5%

450

保温炉有效容量/t

功率/kW

自然功率因数

位置

210

200

015

可调

4

115

0175

可调

210

210

不可调

生产能力t/h018~110111~1120181~113

牵引机 牵引力/kN 牵引速度/mm?s-1

操作程序

牵引方式

60

0~50

20个程序

往复式液压夹钳

26

0~120

10个程序,20条曲线

液压夹紧辊

50

115~70

20个程序

驱动方式电液脉冲马达直流伺服电机2台伺服电机

铣面机 铣面深度/mm

刀片

011~110

不重磨或重磨

012~110

可重磨

011~210

不重磨

011~015

重磨

剪切机 剪切力/kN

剪型

530

倾斜剪切

490

4600

冲剪成凸型

2000

倾斜剪切

卷取机 型式卷的质量/t

内径/mm

外径/mm 卷筒式

3

600

1200

三辊

4

700~900

1750

无芯三辊卷取

415

600

1250

三辊卷取

6

700~1200

1800

带坯规格/mm

15×325

15×440

(双带)

16×450

16×380

(双带)

1515×650

(单带)

16×430

16×330

(双带)

121

第3期王碧文:中国铜加工业的技术装备现状及展望(Ⅰ)

线坯上引技术始于上世纪60年代,首先在芬兰奥特昆布公司(OUT OK URPU)出现。目前多线上引铜线杆、铜管、铜异型材和合金线杆等已普遍应用。上引技术和装备具有投资少的突出特点,被广大中小铜加工企业所采用。

铜线坯连铸轧是铜及其合金加工技术的重大进步,广泛应用的有美国南线法(SCR),线坯铸造为轮式法和康特罗德法(C OTROD),铸造机为哈兹列特铸造机。常用铜线坯连铸轧机性能列于表7及表8。C OTROD法机列不仅可以生产光亮铜线杆(<6mm~<8mm),稍加改造后可以生产带坯,又称为C ONAS机列,包括竖炉、感应加热保温炉、哈兹列特铸造机、热轧机、冷却酸洗机列、冷轧机和两个带材卷取机。C ONAS/ C ONTIRO结合机列可以生产118mm×130mm带坯,产能可达7t/h~20t/h。

表7 南方线材公司的线坯连铸机型号及其特性

特 性1300型2000型2300型3600型5700型6800型

铸坯断面/mm2135520302330365057006800生产能力/t?h-161511151927154145熔炼炉能力/t?h-16151520304560保温炉容量/t59131513152525铸轮直径/mm167616762438243830483048

机架数×轧辊直径/mm 9×203

1×254

9×203

1×304

10×203

2×304

10×203

1×457

2×304

10×203

1×457

4×304

8×203

年产量/10kt?a-1

二班,效率20%11631761081813111414

三班,效率70%2105128151214181420

铸机五轮型五轮型五轮型五轮型五轮型五轮型

表8 Contirod法主要机型特性

特 性8C1012C1012C10L14C1125C12W133413W1435C13W1660C16

铸坯断面/mm221002750275027504500540078009000生产能力/t?h-16~810~1212~1413~1520~2530~3540~5050~60年生产能力/10kt?a-1

二班213314410412616916916—

三班3155116106131014152025

机架×辊径/mm 3×360

6×220

4×360

6×220

4×360

6×220

2×380

2×340

6×195

3×380

2×340

6×195

2×380

4×340

6×195

3×480

4×340

6×195

4×480

4×340

6×195

成品杆尺寸/mm8~208~208~208~208~228~228~228~22扁线宽度/mm757575180180180180180

铸机29188型29188型291112型201112型201112型201146型201146型201146型

3 高精铜及铜合金板带材生产铜及铜合金板带材约占铜加工材总量的20%~25%。主要用于电子、电力、交通、建筑、机械制造和人民生活等领域。现代技术工程对铜及铜合金板带的要求是高尺寸精度、高表面质量、性能一致和板型优良,同时尺寸规格向大宽度、超薄方向发展。为区别于传统板带材产品,现代铜板带材称为高精度铜板带。重要的高精度铜板带产品有:汽车水箱带、集成电路引线框架带、箔绕式变压器带、射频电缆带和插接元件带。

板带材生产方法已发生了革命性变革,除宽厚板(如冷凝器管板、高炉铜冷却壁用板等)外,基本采用带式生产。这种方法具有高效、节能、环保、成品率高、生产自动化和连续化等一系列优点。根据供坯方式不同又分为:大锭热轧—高精冷轧法和卧式连铸或立式铸带坯—高精冷轧

221

上 海 有 色 金 属第25卷

法。铜及铜合金板带材连铸连轧生产方法已用于生产。具有优异性能、高精度、高度自动化、精确控制的轧制设备、加热和热处理机列和精整机列等不断问世,使高精板带生产技术不断向前发展。

311 铸锭加热

现代铜及铜合金铸锭热轧前的加热以火焰炉为主。主要炉型有连续推锭、炉底回转式环形炉和步进式炉等。随着铸锭单重不断增加,以煤气、天然气为燃料的步进式加热炉已成为重要加热设备。洛阳铜加工集团引进意大利海蒂公司(HC URTY)扁锭双排步进式加热炉,可加热长418m、宽0162m~1105m、重415t~715t的扁锭,生产能力50t/h~58t/h。这种加热炉具有生产能力大、热效率高、自动化程度高和能耗低等特点,完全可替代环形加热炉,见表9,常用铜及铜合金铸锭的加热制度列入表10。

表9 环形加热炉和步进加热炉的性能

性 能环形加热炉步进加热炉

生产能力/t?h-115~2050~58

铸锭规格/mm165×620×1100170×620~1050×2000~4800

质量/t110212~815

燃料种类—发生炉煤气

发热值/k J?m-35440

废热回收装置无空气预热450℃,煤气预热350℃废气最终温度/℃~500~365

耗热/k J?t-1~1884000566500~668000

炉子热效率/%20~3060~66

炉温/℃—(700~959)±5

生产自动控制—

采用单回路处理机控温、控压空

气煤气比,程序逻辑过程控制。

表10 铜及铜合金铸锭加热制度

合金牌号

加热炉区段温度/℃

锭坯加热段炉温锭坯保温段炉温

加热时间/h

热轧温度/℃合金特性/℃

开轧温度终轧温度热轧塑性区温度熔点温度

T1,T2,T3,T U1,

T U2,T UP,TP1,

TP2,T Ag011

850~950850~920 H96850~950820~930

H90900~950850~950 H80850~900840~880 H70,H68820~870800~840 H62850~880800~860 H59780~820800~840210~215

820~850500~650500~9301038

780~870

850~900

800~850

780~840

800~850

780~800

550~650

550~900

550~900

600~870

600~680

550~840

550~800

1050

1020

965

909

885

883

HPb5921750~800720~800310~315680~720500~600550~800880 HSn6221850~880800~860210~215800~850500~600550~800885 HPb6022820~860800~820310~315780~810500~600550~800885 H Mn5822800~860750~800210~215700~750550~600500~760880 HFe592121750~800720~800310~315680~720450~550500~760880 QSn6152011660~700660~680810660~680450~500500~650995 QSn423800~840780~800310~315740~760550~600600~7701015 QA15,QA17900~950880~920215~310850~880550~600600~8801060 QA1922900~950880~920215~310830~850500~600500~8601060 QS i321850~900800~900215~310780~840500~550500~8601025 QMn5900~950800~900215~210800~850600~650600~8601017 QCd110820~870810~840215~310780~820550~650600~9501050 QCr015900~1000950~1000110~115900~950550~650600~9501080 B191000~1050980~1000215~310960~980600~700650~11001140 B30,BF e3021211000~1050980~1000215~310960~980600~700650~11001170 B M n3212,B M n115900~950850~880210~215800~850600~650650~900960 BZn15220980~1020970~1000215~310940~960650~700700~10001080 BMn4021151000~1050950~1000310~315960~980750~850800~11501260321

第3期王碧文:中国铜加工业的技术装备现状及展望(Ⅰ)

312 热轧

热轧的作用是通过热变形,改变铸造组织,获得变形再结晶组织,同时获得厚度尽可能小、质量优良、尺寸公差波动小的热轧卷坯,为继续高精冷轧打下基础。现代热轧机多为两辊可逆式轧机,热轧机列包括热轧机自动压下的微机控制系统、前后辊道、自动卷取机、自动对中系统,在出料滚道上设有强冷室。我国使用的热轧机系列性能列入表11。热轧温度一般根据合金高温性能曲线来选择,应使合金处于高塑性和低强度区域。热轧道次加工率和总加工率的选择,主要根据合金高温塑性决定,开始道次和终轧道次加工率不应过大,铜及合金热轧加工率选择列入表12。

表11 铜及铜合金热轧机的主要技术性能

轧机型式轧机尺寸

/mm

主传动

功率

/kW

轧机

速度

/m?s-1

许用

压力

/×104N

最大轧制

力矩

/×104N?m

轧辊最大

开口度

/mm

最小轧

制厚度

/mm

卷重

/t

厚度

偏差

/mm

注

二辊可逆式2<850×150********~310103511716250410715±011原苏联

2<1000×3500160011241700215300410——

2<600×6003751133400——610——(英)Davy公司2<600×750596110——130610——

2<660×11707350185~111——2006100——

2<500×12002450189250—704~5——

2<500×7002450~115350—120510——(英)Davy公司2<700×14001700310———510——(英)Brigh ts ide公司2<700×900900×021158500710170810410±011

2<710×1200735210——230910310—

2<350×450—013~0191252640———

表12 热轧最大道次加工率及平均道次 加工率范围

合金牌号锭坯宽

/m m

最大道次加

工率εm ax/%

平均道次加

工率ε/%

H62,H59,H S n6221,HPb5921 H M n5822,H M n572321

HFe592121,H A166262322

H68,H80,H90,H96,T2,T UP HSn9021,Q M n5

QA15,QA17,QA1922,QS i321

QSn423,B5,B10,B19

BZ n15220,BMn3212,BA162115

<340

340~600

>600

45~55

40~50

35~40

36~41

32~38

28~33

40~50

33~40

28~33

30~36

27~32

22~27

33~40

28~33

23~28

26~32

22~28

20~25

现代热轧机列中在轧件出口辊道上设有强水冷却室,作用是基于铜及铜合金强水冷却后对轧件性能有利,特别是对那些时效热处理的铜合金强水冷相当于淬火作用,强水冷却后强度降低、塑性提高,有利于冷加工。此外强水冷可以部分清除轧件表面的氧化物,减轻表面铣削工作量。强水冷却室长度可达18m~25m,冷却强度取决于冷却水的量,冷却强度越大其效果越明显。313 带坯表面铣削

带坯表面铣削是清除带坯表面氧化层、金属和非金属氧化物,并使带坯表面尺寸进一步趋于一致。带坯表面铣削技术的采用彻底排除了落后工艺中的酸洗工序,解决了环境污染问题。

热轧成卷带坯在专门的机列上进行铣削,英国戴维公司自动化铣削机列可自动测量和控制铣削深度,实现带材大面和侧边铣削,最深铣削深度可达110mm,并根据来料实现厚度自动化调节,铣削速度可达15mΠmin。水平连铸卷坯表面铣削有在线铣和线外铣之分,因为水平连铸带坯的工艺稳定性受带坯铸造稳定性的影响,因此也常采用线外铣削。现代化双面铣削机列性能列入表13。

421

上 海 有 色 金 属第25卷

表13 双面铣削机性能

性 能

双面铣削机

A B A A A B C

最大宽度/mm1050420300~6602×4402×44050350~440允许厚度/mm1~158~108~1515~1818~1812~18最大质量/kg7500—4500300030004503000

机列进给速度/m?m in-10~15101501301301205P013~1每面铣削深度/mm0125~015—0125~0150175~1100175~110210013~110铣刀直径/mm<258<178<220<200<200<160<160

铣刀线速度/m?s-1110~101813198—1119321498215241167~6167铣刀转速/rpm80/400/4001500—19025815301—

单轴铣削功率/kW45/225/2255818418537(交流)30(交流)1815(交流)45

转速/rpm80/400/800150~1500—14507307300/1000/2000送料辊电功功率/kW604184~14171—1121111114

转速/rpm1225400~1200——150********

铣刀材质镍基高速钢—C o5%高速钢硬质合金硬质合金硬质合金硬质合金润滑方式油雾——涂油涂油涂油涂油

排风形式抽风—抽风抽风抽风抽风抽风

有无侧边铣无无无无无无无

生产国英国英国法国瑞士中国中国中国

314 高精带材冷轧

冷轧是再结晶温度以下的轧制过程,是获得满足板带材产品标准要求的关键工序,冷轧过程包括开坯、粗轧、中轧、精轧等,根据合金性能和工艺要求,冷轧加工率应严格控制。现代精轧多选用4辊、12辊和20辊高精冷轧机,其它轧制工序多选用4辊和6辊高精冷轧机。现代高精冷轧机均应具有压力、张力、板型、自动对中、冷却润滑和灭火安全等系统,常用4辊高精冷轧机和20辊冷轧机性能列入表14。

表14 铜带冷轧机主要技术性能

项目4<450/1150

×1250/mm

4<450/1000

×850/mm

4<380/850

×800Πmm

4<320/760

×600/mm

4<250/620

×560/mm

4<260/700

×750/mm

4<450/1150

×1250/mm

4<450/1000

×850/mm

4<380/850

×800Πmm

4<320/760

×600/mm

4<250/620

×560/mm

4<260/700

×750/mm

供货单位

德国

Frothing公司

洛阳有色

加工设计院

奥地利

Andritz公司

奥地利

Andritz公司

洛阳有色

加工设计院

意大利

MI NO公司

法国G rohling

公司

德国Frothing

公司

德国DE M AG

公司

德国Frothing

公司

美国

IIS公司

美国

IIS公司

轧机辊数4444442和444122020

带坯最大厚度/mm15141512151814215151015315215210210

成品最小厚度/mm015±01004015±01005110±01008015±01005013±01005011±010*******±010*******±010030100301005±010*******±010020105±0100075成品带最宽度/mm1000650650450440650420440440650430340

带卷质量/t715615415610310415410310310415516215

许用轧制力/kN1800013000100008000600055008000450020001850981

轧制力矩/kN?m31030020014065141316

最大轧制速度/m?m in-1450360300450240600250216500600730450

最大卷取张力/kN200200——9060—8085—371446

AG C装置

V ollemer

测厚仪

VS B2082E

V ollemer

测厚仪

VS B2082E

V ollemer

测厚仪

VS B2082E

IG C

AG C2DG-80

测厚仪

VS B2082E

/S U

V ollemer

1076E

>6m m用辊缝仪

<6m m用测厚仪

V ollemer V ollemer1076—

γ射线

测厚仪

γ射线

测厚仪

板形仪—————ASE AQUS M

-200

压进式

—————

ASE AQUS M

-200

压进式

板材平直度/I40~50——30—5~1030—20~3020

设备质量/t674560—~300279—~250~200

主传动功率/kW2×12502×98015002×600=12007287465004002×350525294卷取机功率/kW800730450———450————

315 高精板带材生产中的热处理

板带材生产中的热处理主要有中间退火和成品退火,少数合金有淬火时效热处理(如铍青铜板带材)。中间退火的加热制度应保证合金带坯

521

第3期王碧文:中国铜加工业的技术装备现状及展望(Ⅰ)

产生再结晶。退火制度选择的主要依据是合金的软化曲线。不同的产品规格退火制度也不相同。常用铜合金退火制度参见表15。

表15 部分铜合金的退火制度

合金牌号退火温度/℃

中间

退火

成品

退火

保温

时间

/m in

HPb5921,H Mn5822,QA17,QA15600~750500~60030~40 HPb6323,QSn6152011,QSn6152014,

QSn72012,QSn423

600~650530~63030~40 BFe32121,BZn15220,BA162115,

BMn402115

700~850630~70040~60

QMn115,QMn5

B19,B30

H80,H38,HSn6221700~750

780~810

500~600

480~500

500~600

450~500

30~40

40~60

30~40

H95,H62

BMn3212

T U1,T U2,T UP 600~700

700~750

500~600

550~650

500~520

380~440

30~40

40~60

30~40

T2,H90,HSn7021,HFe592121 QCd110,QCr015,QZ r014,QT i015500~600

700~850

420~500

420~480

30~40

30~40

现代退火装备多是非氧化退火。退火应严格

在保护气氛下进行,通常使用氮气保护。为提高

退火效果,加入一定百分比的还原性气体氢。中

间退火采用罩式炉,成品退火采用展开式退火

炉。常用立式、罩式炉和气垫炉的性能分别列入

表16、表17和表18。

表18 连续退火炉与气垫式退火炉的比较

项 目连续退火炉气垫式退火炉

退火带材规格

(H×B)/m m

0115~116×

200~640

011×115×

500~1050

带卷内径/外径/m m<500/<820,<500/<1300,

炉内最高温度/℃800750±5

带材最高温度/℃700±5700±5

带材出冷却室温度/℃80~10070~80

带材退火时间/m in2~104~50

加热区额定功率/kW160600

最大生产能力/t?h-1110417

活套塔补偿长度/m

炉前151260

炉后101060

保护性气体成分/%

N296,C O22,

H2115,C O<015

N295~98,

H2~5

保护性气体消耗量/m3?h-1160140表16 罩式退火炉的简要性能

罩式炉型

/mm 现有

台数

最高温度

/℃

最大装炉量

/t

生产能力

/t?h-1

保护气产生能力

/m3?h-1

备 注

用 途提供公司

<1600×2900270030黄铜2116

纯铜119

100

<1400×3600570022152140

<1400×33001

2

70020

中间退火119

成品退火1156

50

<1400×29001700—116570 <1400×250027001216113—

<1400×20001700—0175

50

惰性20

<1200×29001800—111550铜带卷

退火

E BNER

<2000×40002—24116—铜带卷

退火

FOFUMI

316 高精板带材的精整及剪切

高精板带材生产中的表面处理包括带材表面的清刷、除油、脱脂、清洗、钝化、压光、矫平等内容。目的是提高产品表面质量和获得良好板型。所有这些工序均向合并、组合形成自动化生产机列的方向发展。生产实践表明拉弯矫平技术

621

上 海 有 色 金 属第25卷

对获得良好板型、消除残余应力有重要作用。

剪切工艺的目的是获得用户所需产品的宽度和长度。带材分条最易出现的缺陷是侧弯、毛刺、宽度公差波动。所有这些缺陷对自动化冲压生产和焊管生产都带来重大影响。剪切除正确执

行工艺规程外,选择剪切机列也十分重要。现代纵剪机列的主要技术性能列于表19,先进的剪切机列应有P LC 控制、光电对中、纠偏和计算机排刀等功能。

表17 气垫式退火炉的主要性能

项 目

A B C

外形尺寸(L ×B ×H )/m

82×715×1015

78×8×61520×214×314

热处理铜带规格宽(B )/mm 500~1050200~660~420厚(H )/mm 011~1150108~112(0105~018)±5%

卷的质量/t 7154156机列速度/m ?m in -14~504~40(8~80)±1%热处理温度/℃450~750最高700(620~750)±5%

热效率/%555555

生产能力/t ?h -1417

210

1138,01895

退火后晶粒度/μm 011mm ,25±5μm 018mm ,35±8μm

20~25±5μm 20±5μm

保护性气体2%~5%H 295%~98%N 2

不带保护气体2%~5%H 295%~98%N 2

涂层装置

预留位置带辊式涂层装置

—

表19 圆盘剪切机的主要技术性能

带材尺寸/mm 厚度

宽度

分切条数

刀盘尺寸/mm 直径

厚度

剪切速度

/m ?s -1电机功率

/kW 510~915

6405

40040~60017511061300—

400~44040~601~3956900—

440~446401~367110~510

6405230~35020~402123736403230~27025015~117014~21575015230~270250133~0166815012~11075015235~27015~301~3190112~01864025150~20015~20115~75~150105~015

350

18

70~150

15~20

1~3

5~10

(待 续)

Present Status and Prospects of China πs Technological Equipment

for F abrication of Copper and Its Alloys (P art Ⅰ

)WANG Bi 2wen

(China Non 2ferrous Metals Fabrication Association ,Beijing 100038,China )

Abstract :The present status of China πs technological equipment for producing strips ,plates ,tubes ,rods ,profiles and wires of copper and its alloys is introduced and its development trend studied.K ey w ords :copper and its alloys ;technology for fabrication ;equipment ;prospect

721第3期

王碧文:中国铜加工业的技术装备现状及展望(Ⅰ)

中国制造业企业跨国经营现状分析

中国制造业企业跨国经营现状分析 摘要:本文从中国制造业企业跨国经营的总体规模、主体特征、产业结构、区域分布等角度分析了近年来,尤其是中国加入世贸组织以来,中国制造业企业跨国经营的现状。 abstract: from the perspective of overall scale, the main characteristics, industrial structure, regional distribution, etc. of china’s manufacturing enterprises transnational operation, this article analyzed the status quo of china’s manufacturing enterprises transnational operation in recent years, especially since china’s accession to the wto. 关键词:制造业;跨国经营;现状 key words: manufacture;transnational operation;status quo 中图分类号:f114.4 文献标识码:a 文章编号:1006-4311(2013)22-0198-02 1 跨国经营总体规模 2006年末我国对外企业投资非金融类累计存量为750亿美元,是2002年末的3.3倍,占世界fdi存量的0.85%,排第13位。2012年实现非金融类直接投资772.2亿美元,同比增长28.8%,其中,对俄罗斯投资实现高速增长,达117.8%,对美国、日本、东盟、中国香港的投资均实现两位数的较快增长。目前已有5000多家国内

热处理工业炉产项目可行性研究报告

热处理工业炉产项目可行性研究报告 (立项+批地+贷款) 编制单位:北京中投信德国际信息咨询有限公司 编制时间:二〇二〇年五月 咨询师:高建

目录

专家答疑: 一、可研报告定义: 可行性研究报告,简称可研报告,是在制订生产、基建、科研计划的前期,通过全面的调查研究,分析论证某个建设或改造工程、某种科学研究、某项商务活动切实可行而提出的一种书面材料。 可行性研究报告主要是通过对项目的主要内容和配套条件,如市场需求、资源供应、建设规模、工艺路线、设备选型、环境影响、资金筹措、盈利能力等,从技术、经济、工程等方面进行调查研究和分析比较,并对项目建成以后可能取得的财务、经济效益及社会影响进行预测,从而提出该项目是否值得投资和如何进行建设的咨询意见,为项目决策提供依据的一种综合性分析方法。可行性研究具有预见性、公正性、可靠性、科学性的特点。 一般来说,可行性研究是以市场供需为立足点,以资源投入为限度,以科学方法为手段,以一系列评价指标为结果,它通常处理两方面的问题:一是确定项目在技术上能否实施,二是如何才能取得最佳效益。 二、可行性研究报告的用途 项目可行性研究报告是项目实施主体为了实施某项经济活动需要委托专业研究机构编撰的重要文件,其主要体现在如下几个方面作用: 1. 用于向投资主管部门备案、行政审批的可行性研究报告 根据《国务院关于投资体制改革的决定》国发(2004)20号的规定,我国对不使用政府投资的项目实行核准和备案两种批复方式,其中核准项目向政府部门提交项目申请报告,备案项目一般提交项目可行性研究报告。 同时,根据《国务院对确需保留的行政审批项目设定行政许可的决定》,对某些项目仍旧保留行政审批权,投资主体仍需向审批部门提交项目可行性研究报告。 2. 用于向金融机构贷款的可行性研究报告 我国的商业银行、国家开发银行和进出口银行等以及其他境内外的各类金融机构在接受项

焊接技术现状及展望

浅析我国焊接技术的现状与未来发展 【摘要】在我国制造业发展的过程中,焊接技术是人们常用的加工工艺。本文通过对我国现阶段焊接技术的发展现状进行简要的介绍,阐述了我国焊接技术的未来发展趋势,以供相关人士参考。 【关键词】焊接技术;材料;发展现状;发展趋势 随着科学技术的不断发展,焊接技术也在进行不断的创新和发展,这不仅有利于我国社会经济建设,还有效的促进了我国现代制造业的发展。目前,人们为了推动缓解制造技术的创新和发展,也将许多先进的科学技术和科学理念应用到其中。下面我们就对我国焊接技术的现状和未来发展趋势进行介绍。 一、我国当前焊接技术的发展现状 目前,在我国社会经济发展的过程中,人们对生活水平的要求也越来越高,而钢结构材料作为我国城市建设、社会发展的基础材料之一,人们对其材料性能的要求也在逐渐的提高,因此我们在对其进行相关的加工处理施工的时候,人们就对焊接技术进行严格的要求,从而使其焊接技术的加工处理效果满足工程设计的相关要求。而随着电子信息化时代的到来,人们也将许多先进的科学技术应用到了焊接加工技术当中,从而实现了焊接技术的自动化。这不仅有效的加快了焊接施工的工作效率,还大幅的提高了焊接的质量。目前,我们也已经将焊接技术应用到各个行业当中,并且还充分的利用了计算机技术和防治设计受到,来对焊接过程中产生的应力变形进行相关的控制。如今,在我国焊接技术创新发展的过程中,人们已经开始全面的对焊接介绍的内容展开了全面的分析,进而有利于我国焊接技术的发展。 二、当前我国焊接学科研究成就及进展 1.高品质焊接材料的生产与应用 钢铁生产技术的产生和发展都和焊接技术有着密切的关系,人们可以通过焊接来对钢铁材料的性能进行全面的提高。但是,在对其进行焊接施工处理的过程中,施工人员没有严格的按照工程施工的相关标准来对其进行焊接处理,使其自身结构的平衡性结晶组织出现问题,那么这就对钢铁焊接材料的品质有着一定的影响。为此要实现高品质焊接材料的生产,施工人员就要结合相关的焊接要求,来对其焊接材料、金属质量以及纯度等各个方面进行严格的控制,尽可能的避免人们在对金属材料进行焊接加工处理的过程中出现问题。而随着科学技术的不断进步,人们也将焊接技术应用到了复合合金材料的加工制作当中,这就给我国焊接技术带来了新的发展空间和挑战。目前,人们在对金属材料进行焊接加工的过程中,药芯焊丝技术在其中有着十分重要的作用,因此在对其焊接施工前,施工人员就要对其进行严格的要求。不过,和国外发达国家相比,我国在药芯焊丝的生产技术上还存在着一定的缺陷,为此我们在对高品质焊接材料进行生产和应用的过程中,我们还要向发达国家的生产制造工艺多的学习。 2.对无铅连接材料及无铅可靠性技术与标准的突破 随着科学技术的不断发展,人们也将焊接施工技术应用到了电子电气产品的加工生产当中。但是,由于多数电子电气产品中都含铅以及其他的有毒有害物质,这对周围的生态环境有着极其严重的影响。因此,我们电子工业发展的过程中,就开始对无铅连接材料进行研究开发。近年来,人们在对无铅连接材料进行研究的过程中,也将许多的先进的科学技术应用的其中,从而通过多种科学技术的有机结合,来使得无铅连接材料的整体性能进行有效的提高,而且人们还可以在其中添加适量的微量元素,来改善无铅连接材料的物理性能,使其可靠性得到明显的增强。目前,我国在无铅连接材料研发试验中,对其无铅绿色电气电子产品的开发以

中国制造业的现状分析

中国制造业的现状 1、总体看来,目前中国制造业发展异常迅速,产业基础越做越大,但总体科技含量不高,军工我不知道,就民用而言。凑合在中低端。 2、生产设备方面。机器的制造称为制造的制造,目前虽然很多设备可以国产了,但比其品质,稳定性,扩展性上看和国外相比,还有差距。像我现在搞的精密模具,要用的加工中心就是纯进口。 3、从业人员,奋斗在制造业第一线的人文化素质不高,缺少技术工人。 4、自主产品有限,很多厂就是外国世界工厂上的一点,依赖性强。 据我在工厂接触的几个外国技术人员来看,世界上制造业发展的趋势应该是标准化数字制造,即生产实现数字化控制,人只要把需要设计出东西输入电脑后,即可实现全自动生产。但这样的生产建立的前提是精加工。 所以很多外国企业把初级加工转嫁给第三世界国家,自己做精加工,然后出自主产品,赚取高额利润。

中国装备制造如何走出国门 推动国际产能与装备制造的合作,让更多中国企业在全球基础设施建设中发挥作用,可以为全球经济质量提升作出中国应有的贡献,也能够为中国化解过剩产能提供一个重要出口,为中国经济转型、提质增效创造有利条件。 国务院公布关于推进国际产能和装备制造合作的指导意见,提出包括加快铁路“走出去”步伐、大力开发和实施境外电力项目、加快自主品牌汽车走向国际市场等主要任务。这份文件对于推进我国国际产能和装备制造合作,实现我国经济提质增效升级,具有十分重要的指导作用。 改革开放以来,我国的装备制造业处于快速发展之中,产业规模、技术水平和国际竞争力大幅提升。与此同时,在遭遇全球金融危机侵袭后的最近几年来,全球产业结构出现加速调整趋势,基础设施建设出现一轮新的高潮,特别是在发展中国家,在大力推进工业化、城镇化过程中,对于基础设施建设尤为重视。国际市场出现的这种变化,为我国装备制造业走出国门,在全球市场上占据制高点提供了有利的契机。 在评估国际产能与装备制造合作的前景时,一个不可忽视的重要因素是,我国提出的“一带一路”发展战略和组建亚投行的倡议,受到了相关国家的广泛认同。国家领导人频频出访亚洲、非洲、拉丁美洲等发展中国家集中的地区,不仅使我国对外开放提高到了一个新台阶,也为中国与相关国家创造了产能与装备制造合作的良机。目前,无论是“一带一路”相关国家还是亚非拉地区,基础设施建设都较为薄弱,中国企业如果能够在这方面的合作中占领先机,对于这些地区的经济基础提升将起到重大推动作用,使“一带一路”和其他一些合作构想出现突破性进展。因此,开展国际产能和装备制造合作,对于我国具备广阔的市场前景。

中国能源现状

中国能源现状及发展前景分析 学号;作者: [ 摘要] 能源是人类社会生活和发展的物质基础,一直为世界各国所重视。本文从中国能源现状的分析入手,对石油、天然气、煤炭、电力四大主要能源现状作了初步考察,充分认识到我国能源面临着一系列挑战。同时对我国实现社会主义现代化征途中对能源的发展前景进行了展望和对策分析。 [ 关键词] 能源;现状;挑战;发展前景;中国 一直以来, 能源问题都被世界各个国家所重视, 因为能源是人类社会生活和发展进步的物质基础。在过去的20 世纪中, 人类使用的能源主要有四种, 就是原油、天然气、煤炭和电力。而根据国际能源机构的统计, 假使按目前的势头发展下去, 不加节制, 那么,地球上原油、天然气、煤炭三种能源供人类开采的年限, 分别只有40 年、60 年和220 年了。进入21 世纪, 能源问题的重要性更是越来越突出, 确切地说, 能源问题已经不仅仅是某一个国家的问题,而是整个世界, 整个人类社会所要面对和所要解决的问题。 一、我国能源的现状 我国既是能源的消费大国, 也是能源的生产大国。虽然1990年以来能源生产总量已名列前茅, 但人均占有能源消费量只有发达国家的5%-10%; 但在另一方面, 每万美元国民生产总值能耗方面则为世界各国之首, 为印度的2.2 倍, 为发达国家的4-6 倍; 使用能源的设备效率偏低, 又造成能源的浪费, 能源利用效率不高。[1]再者, 我国能源生产与消费以煤及石油为主, 造成严重的环境污染。 (一)煤炭资源 中国是世界最大煤炭生产国和消费国。我国以煤为主的能源结构在相当长的时间内难以改变。然而, 煤炭利用严重污染环境, 据统计, 每燃烧1 吨标准煤排放二氧化碳约26 公斤, 排放二氧化硫约24 公斤、排放氮氧化物约7 公斤。[2] 这不仅影响和危害人类的身体健康, 还直接影响人类赖以生存的条件。 (二)石油资源 我国石油资源相对短缺。中国目前有待发现和探明的石油资源比较丰富, 但勘查难度比较大。随着社会经济的发展, 我国的石油需求量将会越来越大。据有关部门预测, 到2020 年, 我国石油消费量最少也要4.5 亿t, 届时石油的对外依赖度将有可能接近60%。国际能源署公布的数据甚至称, 到2030 年中国进口石油占石油总需求的百分比将激增至80%以上。[3] (三)天然气资源 天然气是一种清洁和使用方便的能源, 我国是开发利用天然气最早的国家, 天然气资源储藏量达380000 亿立方米, 目前已探明储量仅占5%, 天然气在能源结构中的比重仅占2.1%, 为世界平均水平的十分之一。目前, 国家已开始全国天然气管网的大规模建设,特别是启动了西部大开发序幕性工程的"西气东输"工程, 为天然气的合理利用打下了坚实的基础。 (四)电力资源 过去十多年, 中国电力工业高速发展, 2003 年发电量为1990年的3 倍。2003 年, 发电装机容量391 40GW。到2004 年5 月, 发电装机容量达400GW。2004 年9 月, 水电装机容量达100GW, 居世界首位。全国1GW以上电站共有107 个, 最大水电站是三峡水电站, 已装机5 9GW; 最大火电站是山东德州电站, 2 4GW; 最大核电站是广东岭澳核电站, 1 98GW。[4] 但是, 中国20 世纪60 年代中期出现大范围缺电。造成严重缺电局面的原因是多方面的, 但主要是体制问题, 包括: 高耗电产业过度发展, 电力预测和规划失误, 以及电力改革尚未从根本上改变垄断经营格局等。

工业炉现状及节能潜力分析

根据集团公司的要求,北京北方节能环保有限公司从2010年至2013年先后对47家企业进行了51次能源审计。在能源审计过程中采取了现场测试、现状核查、调阅资料等方式,获取了详实的资料和数据。为推动各单位能效提升,我们对各企业的普遍存在的节能潜力和可以采取的措施进行了整理,将陆续刊登工业炉、工业锅炉、电机、热力系统等方面的内容供各企业参考。 集团公司工业炉现状及节能潜力分析 陈操史建东 摘要:工业炉窑是对物料进行加热,并使其发生物理和化学变化的工业加热 设备,工业炉窑常统称为“工业炉”。本文对集团公司工业炉情况进行了统 计整理和评价,列示了国家的相关政策和要求,分析了燃气炉、电加热炉使 用中存在的问题,计算了节能潜力和采取节能技术产生的节能量与节能效 益。 主题词:工业炉节能潜力节能效益 1. 集团公司工业炉现状 1.1 数量及分布情况 通过数据核查,47家共有各类工业炉窑2082台,按照供热方式分为燃气工业炉和电阻工业炉两大类,其中40m3/h以上燃气工业炉454台,30kW以上电阻工业炉1628台,广泛分布于装甲车辆、火炮、机械加工、箭弹等多种生产领域,少量分布于火炸药、火工药剂、光电等生产领域。 按炉型结构分:台车炉、室(箱)式炉、井式炉、推杆炉、步进炉、

悬挂炉、辊底炉、环形炉、干燥炉、烘干室等十多个种类,按用途主要分为:热处理、锻造加热、熔炼、喷涂烘干四大类。其中热处理炉和加热炉是工业炉的主要组成部分,分别占行业工业炉总比例的55.10%和18.13%。 1.2 能源消耗情况 集团公司工业炉的能源结构主要是以天然气和电为主。根据企业上报数据进行统计分析,454台燃气工业炉2012年累计消耗天然气8312.14万立方米,折10.09万吨标煤;1628台电阻工业炉合计加热功率30.32万千瓦,负荷率约70%,理论年消耗电量63672万千瓦时,折7.83万吨标煤。工业炉窑年能源消耗合计17.92万吨标煤,是集团公司各企业消耗能源的主要设备。 1.3 整体性评价 目前,集团公司针对工业炉窑展开的节能工作已经起步,部分企业能够引进新技术、新材料,积极进行炉窑节能改造,通过技术升级实现了节能降耗的效果。如:北重集团、哈尔滨第一机械集团、辽沈集团、江麓集团等一批企业成功的在大批燃气工业炉上应用了蓄热式燃烧和全温段换向技术,烟气排放温度低于150℃,烟气余热得到了高效回收,节能效果显著。以辽沈集团为例,采用EPC模式对3台天然气锻造加热炉进行了蓄热式燃烧改造,锻件平均单耗下降了60%以上。 但多数企业目前对工业炉窑的节能仍缺乏足够的认识,对国内炉窑的技术发展状况和新技术缺乏前瞻性研究和长远规划,缺少相应技术储备,工业炉窑整体结构老旧,普遍存在两低一高现象(余热回收率低、热效率低、能耗高),节能状况不容乐观。

电弧焊技术现状及发展方向

电弧焊技术现状及发展方向 学习了焊接导论,感觉对焊接有了初步的了解,并非当初我所想象的那样整天拿着焊枪,戴着面罩的样子,这只是普通的手工焊而已,还有许多的焊接方法,例如气体保护焊、埋弧焊、电弧焊等。 焊接是一种重要的材料加工工艺,它与金属切削加工、压力加工、铸造、热处理等金属加工一起构成的金属加工技术,是现代机器制造业重要的加工技术,它广泛的应用于石油化工、电力、航空航天、海洋工程、核动力工程、微电子技术、桥梁、船舶、潜艇,以及各种金属结构等工业部门,据不完全统计全世界年产量的钢和大量的非铁合金,都是通过焊接而付诸使用的。可以毫不夸大的说,没有现代焊接技术的发展,就不会有现代工业和科学技术的今天,焊接技术的发展水平是衡量一个国家科学技术先进程度的重要标志之一。 一、电弧焊技术现状 焊接是一种重要的材料加工工艺,它与金属切削加工、压力加工、铸造、热处理等金属加工一起构成的金属加工技术,是现代机器制造业重要的加工技术,它广泛的应用于石油化工、电力、航空航天、海洋工程、核动力工程、微电子技术,桥梁、船舶、潜艇,以及各种金属结构等工业部门,据不完全统计全世界年产量的钢和大量的非铁合金,都是通过焊接而付诸使用的。可以毫不夸大的说,没有现代焊接技术的发展,就不会有现代工业和科学技术的今天,焊接技术的发展水平是衡量一个国家科学技术先进程度的重要标志之一。 随着生产的发展和科学技术的进步,焊接已成为—门独立的学科,并广泛应用于宇航、航空、核工业、造船、建筑及机械制造等工业部门,在我国的国民经济发展中,尤其是制造业发展中,焊接技术是一种不可缺少的加工手段。以西气东输工程项目为例,全长约4300公里的输气管道,焊接接头的数量竟达35万个以上,整个管道上焊缝的长度至少1万5千公里。离开焊接,简直无法想象如何完成这样的工程。 (一)电弧焊的优点 1、高效、节能并能够自动调节焊接参数的智能型逆变焊机将逐取代手弧焊和普通晶闸管焊机,而且焊机的操作趋向于简单化、智能化,以符合当今淡化操作技能的趋势。 2、在汽车上、造船、工程机械和航空等领域,适用于不同场合的智能化焊接机器人较为广泛的应用,大幅度提高了焊接质量和生产效率。 3、电弧焊的逐步推广使用,大大的减少了劳动力,提高了生产的效率,促进了经济的发展。 (二)焊接自动化技术 随着数字化技术日益成熟,代表处动地接技术的数字焊机、数字化控制技术业已稳步进入市场。三峡工程、西气东输工程、航天工程、船舶工程等国家大型基础工程,有效地促进了先进焊接特别是焊接自动化技术的发展与进步。汽车及零部件的制造对焊接的自动化程度要求日新月异。我国焊接产业逐步走向“高效、自动化、智能化”。目前我国的焊接自动化率还不足30%,同发达工业国家的80%差距甚远。从20世纪未国家逐渐在各个行业推广自动焊的基础焊接方式

船舶焊接技术现状与展望

船舶焊接技术现状与展望 XXX 澄城县职业中专(陕西渭南 715200) 【摘要】自1986年成立了中国船舶工业高效焊接技术指导组以来,通过统一规划、分类指导、整体推进的方针,在船舶行业中大力推广应用铁粉焊条、重力焊条、下行焊条、CO2气体保护焊、药芯焊丝、单面焊技术、多丝埋弧焊技术、气电垂直自动焊、气电横向自动焊、多丝高速自动角焊、双丝MAG焊、双丝气电垂直自动焊、管子法兰自动机器人焊等项高效焊接工艺,新材料与新设备,使焊接生产效率大幅度地提高,从而促进了船舶产量的大幅度的增长,基本满足了主力船型(油船、散货船、集装箱船等等)的建造和质量要求,从中可见船舶焊接技术是船舶建造中的关键技术之一,对推进先进船舶建造技术,缩短造船周期起着关键作用。 关键字∶船舶制造焊接技术焊接工艺焊接材料设备 1.船舶工业的新形势 2006年是我国船舶工业贯彻实施“十一五”计划的开局之年,经各船舶企业的努力奋斗,使船舶工业呈现了持续、稳步、健康的发展势头。主要表现在全国造船完工量达1452万载重吨,同比增长20%,新承接船订单达4251万载重吨,同比增长73%。我国造船完工量占世界市场份额的19%,连续12年稳居世界第三,与韩国、日本等先进造船大国的差距大幅缩小;新承接船舶订单占世界市场份额32%,位居世界第二;手持船舶订单占世界市场份额24%。 2.焊接技术是船舶工业的关键 目前,世界各主要造船企业在20世纪90年代中期已普遍完成了一轮现代化改造。同时,在此基础上又陆续启动了新一轮现代化改造计划。投资目标很显然集中于高新技术,投资力度进一步加大,大量采用全新的造船焊接工艺流程,高度柔性的自动化焊接生产系统和先进的焊接机器人技术,以保证这些造船强国在国际竞争中具有独特的技术优势。进入21世纪,面对新的挑战和机遇,对我国船舶焊接技术进行综合分析研究是极有现实性和针对性的,并以此来激励我们去做好当前必须做的各项工作,大力推进高效焊接技术,加快焊接技术改造步伐,努力将相对资源优势转化为科技竞争优势,促进船舶产业进步和产业升级。否则,将不但难以实现船舶工业振兴的宏伟发展计划,甚至会出现我国现有的国际市场份额都难以维持的严峻局面。 3.船舶焊接技术现状 受20世纪70年代中期和20世纪80年代期2次严重造船危机打击,世界造船业总局面发生了重要变化。日本、韩国、中国(包括台湾省)造船业迅速发展起来,使世界造船中心由欧洲转向东

中国制造业发展现状

中国制造业发展现状分析 摘要:机械制造业是一个国家的基础行业,是国民经济发展的支柱产业,直接体现了一个国家的生产力水平,是区别发展中国家和发达国家的重要因素。本文通过一些权威数据分析中国制造业目前的发展现状,研究中国制造业落后的深层次原因,在此基础上提出我国制造业今后发展的策略和方向。 引言 制造业是指对制造资源(物料、能源、设备、工具、资金、技术、信息和人力等),按照市场要求,通过制造过程,转化为可供人们使用和利用的工业品与生活消费品的行业。作为我国国民经济的支柱产业,制造业是我国经济增长的主导部门和经济转型的基础;作为经济社会发展的重要依托,制造业是我国城镇就业的主要渠道和国际竞争力的集中体现。改革开放以后,中国制造业发展迅速,极大地带动中国的经济,中国经济总量已超越日本,成为世界第二大经济体。然而,我们必须看到制约中国制造业发展的瓶颈,找出问题所在,加以重视,中国的制造业才会有更大的发展空间,而不是继续着“大而不强”。 中国制造业的现状 1.中国对外贸易快速发展,在世界贸易总额中的地位不断上升 2001-2010国内生产总值平均增长速度为10.5%,由2000年的99214.6亿元增加到2010年的403260.0亿元,第一产业增长4.2%,第二产业为11.5%,第三产业为11.2%。2010年工业总产值为698591亿元。1990-2003年我国制造业出口年均增长达17.5% ,大大高于世界平均水平。 2.工业制成品在出口商品总额中的比重不断提高,中国正逐步成为世界生产基地 由1980年为49.7%,1990年为74.4%,1999年为89.8%,2000年以后接近90%,2003年已上升到92.1%。 单位(亿美元) 3.中国制造业在国际市场的竞争力不断上升 (1)2003年机电产品进、出口规模均首次突破2000亿美元大关,分别达到2249.9亿美元、2274.6亿美元,占总进口和总出口的比重分别达到54.5%和51.9%,其中出口比重较上年提高了3.7个百分点。2003年,中国高新技术产品的出口也突破了1000亿美元,达到1101.6亿美元,同比增长了62.7%。

BP 2030世界能源展望(中文版)

庆祝BP世界能源统计问世六十年

BP 2030 世 界 能 源 展 望

2011年1月 伦敦

免责声明

本演示文件中包含前瞻性陈述,特别是关于全球经济增长、人口增长、能 源消费、可再生能源的政策支持和能源供应类型等方面的陈述。前瞻性陈述涉 及风险和不确定性,因为它们会受到未来会出现或可能出现的事件和局势之影 响。实际结果可能由于多种因素的作用而有所不同,这些因素包括产品供应、 需求和定价;政治稳定性;整体经济状况;法律和法规;新技术可用性;自然 灾害和恶劣天气条件;战争和恐怖活动或破坏活动;以及本演示文件其他篇幅 讨论到的其他要素。

Energy Outlook 2030Energy Outlook 2030 2 ? BP 2011

目录

页 导言 全球能源趋势 石油(及其他液体燃料) 天然气、电力和煤 哪些因素会改变趋势? 关键议题 数据来源 4 7 25 45 63 75 80

Energy Outlook 2030Energy Outlook 2030

3

? BP 2011

欢迎走进《BP2030世界能源展望》

全球能源展望不仅关系到能源企业,它是每个人都面临的问题。在世界范围内,一 场活跃而重要的讨论正在展开,它的议题涉及到大家面临的选择-消费者、生产者、投 资者和政策制定者。我们希望通过共享这份《能源展望》,推动这场讨论。 我们参与这场辩论始于BP的《世界能源统计年鉴》工作,今年是《世界能源统计年 鉴》诞生60周年。这份记录能源生产和使用趋势的统计文件起初仅为BP内部文件,直到 1956年才首次公开发表。 与此类似,这份包含我们对未来能源趋势预测的《能源展望》,迄今为止只在内部 使用。然而我们感到,为公共辩论提供重要信息和分析是企业的责任所在。 更何况, 讨论的内容是对大家至关重要的能源问题,它一方面关系到经济发展,另一方面又影响 着气候变化。 在这份展望中,我们希望确定能源长期发展趋势,并提出对世界经济、政策和技术 演变的观点,从而形成对2030年世界能源市场的预测。这只是预测,而非提议,了解这 种区别很重要。

Energy Outlook 2030Energy Outlook 2030 4 ? BP 2011

中国电弧炉炼钢的现状及发展趋势

专题 中国电弧炉炼钢的现状及发展趋势 (,,) 摘要:本文阐述了中国电弧炉炼钢技术的现状,并在阐述中国近年电弧炉炼钢的发展变化及存在的问题的基础上,提出了中国电弧炉炼钢发展要注意的问题及发展趋势。 关键词:电弧炉,不锈钢,产业现状,发展趋势 China electric arc furnace steelmaking status and development trend Abstract:This paper describes the status of Chinese electric arc furnace steelmaking technologies and expounded China's development and changes in recent years, electric arc furnace steelmaking and problems, based on the proposed China should pay attention to the development of electric arc furnace steelmaking problems and trends. Key Words:EAF,steel,present status,development trends 0 引言 电弧炉(electric arc furnace)利用电极电弧产生的高温熔炼矿石和金属的电炉。气体放电形成电弧时能量很集中,弧区温度在3000℃以上。对于熔炼金属,电弧炉比其他炼钢炉工艺灵活性大,能有效地除去硫、磷等杂质,炉温容易控制,设备占地面积小,适于优质合金钢的熔炼。 通过金属电极或非金属电极产生电弧加热的工业炉叫做电弧炉。电弧炉按电弧形式可分为三相电弧炉、自耗电弧炉、单相电弧炉和电阻电弧炉等类型。电弧炼钢炉的

中国制造业的现状与面临的挑战

制造业是国民经济的物质基础和工业化的产业主体,是社会进步与富民强国之本。任何一个大国(我不是说像新加坡这样的城市国家)为了自身的发展和安全,都将装备制造业的发展和升级作为国家战略来对待,高度发达的装备制造业是实现工业化的必备条件,也是一个国家综合竞争力的重要标志。制造业在中国现阶段至少有五个方面的作用:第一是我们国家经济高速增长的发动机;第二是推动国民经济和社会信息化的基础产业;第三是科技创新的重要载体;第四是劳动就业的主要部门;最后也是国家安全的一个基本保证。 中国制造业的发展现状。中国制造业在改革开放25年间得到了快速的增长,它的动力来自两个方面,一是强大的国内需求,就是国内的基本建设、基础设施建设的需求,人民生活提高的需求,还有就是国际产业的转移。中国制造业在GDP里面所占的比重一直都是比较高的,因为我们现在正处于工业化的中期,世界制造业的主要国家第一还是美国,第二是日本,中国在2003年超过了德国。可以看出尽管美国的服务业已经超过80%,但是它还是世界上制造业最强的国家。可见制造业特别是装备制造业始终是高于GDP的速度在增长,它已经成为我国最大的产业和国民经济重要的组成部分。我们国家制造业的构成分为三块,一共是17个行业,有5个行业是轻工业、纺织工业和日用品的制造,这大概占制造业的30.24%;第二块也是5个行业,主要是资源加工,包括石油化工、橡胶、非金属、金属冶炼,大概占33%,就是我们整个制造业产值增加值的三分之一;第三是机械、电子类制造业,这稍微多一点,比三分之一多一点大概是35%,所以三块组成大概是这样。轻工业比三分之一略少,资源加工业三分之一,还有机电加工产品比三分之一多。我们可以大致说一下资源加工业生产的产品全部是用在国内,包括像钢铁、有色金属、石油加工的产品,都是用于国内的。轻工业和机械、机电工业的产品大约是一半或者是少于一半是出口的,主要还是满足内需。 中国的工业增加值,因为第二产业还有建筑,讲工业占GDP的35.75%,工业增加值占全部工业,就是第二产业的78.69%,建筑业只有大概20%,工业上缴的税金占第二产业的90%,从业人员90.7%,这里面我想特别指出一点制造业出口占全国外贸出口的91.2%,接纳外商实际直接投资额约占全部外商投资额的70%。中国制造业的发展也是承接国际产业转移的一个结果。在市场竞争直接成本中,它们的比大约是美国30美元,欧洲24个美元,东欧是3个美元,日本是24个美元,在中国是2个美元,当然印度现在比我们还低一点,是1个美元,包括东南亚国家。以软件工程师来说,在硅谷一个成熟的软件工程师工资大概是20至30万美元,这里包括付税,不是全部给他工资;在爱尔兰是8至9万美元,在印度是4至5万美元,在中国是2至3万美元,所以无论是体力劳动者还是脑力劳动者在中国的成本都比较低。我举一个例子,像直升机,这是美国商用直升机最成熟的,在美国只生产顶部直升机的螺旋桨和尾部的螺旋桨,顶盖部分在西班牙生产,尾部也是在西班牙生产,中间的机身部分是在日本生产,起落架是在巴西生产,机头是在中国台湾生产,机尾是在中国的井冈山直升机厂生产,所以从头到尾都在中国生产,就是一个头一个尾。中国累计批准外商投资企业到2004年11月底是5万多家,合同金额超过1万亿美元,实际利用外资是5590亿美元。跨国公司的研发机构在中国发展也非常迅速,到2004年6月,在中国设立研发机构的跨国公司超过600家,累计投入研发金额是40亿美元,我们在这上面可以看到东芝、IBM、HP、英特尔、GE、诺基亚、松下、爱立信公司。跨国公司在中国的研发机构发展非常迅速,其中有计算机、电子、医疗、运输,还包括汽车。我曾经访问GE在浦东的研发机构,它用了900多个中国的博士和工程师,我说是否针对中国生产研发,它说是针对GE全世界,所以正在从面向中国转向全球。外国在华研发R&D投资分布主要还是集中在北京,接近60%,因为北京具有我们中国教育科研人才的优势,其次是在上海和深圳,在其他地区包括中国的成都、南京、武汉也都有一些研发的机构。 当然,讲到中国的制造业,我们必须看中国制造业和国际先进水平的差距。第一是劳动生产率比较低,我们现在一年不到4万美元,只有美国的4.38%,日本的4%,德国的5%多一点,我们人用得比较多。中国的制造业能源消耗大,污染比较严重,制造业的能耗占全国一次能耗的63%,单位产品的能耗高出国际水平20%至30%,全国CO2的排放量67.2%是锅炉排放;第二是产品以低端为主,附加价值不高。增加值率仅为26.23%,比美国、日本及德国分别低22%、22%和11%,出口主要是劳动密集型和技术含量低的产品。当然事情是两方面的,这既是一个缺点有的时候也是优点,因为中国需要解决就业问题,如果都搞自动化工厂每年新增就业就有问题。产

学习《新时代的中国能源发展》白皮书感悟心得体会

学习《新时代的中国能源发展》白皮书感悟心得体会 2020年12月21日,国务院新闻办公室发布《新时代的中国能源发展》白皮书引发广泛关注,中国2060年前实现碳中和的“路线图”更加清晰。在气候变化、环境风险挑战、能源资源约束等全球问题日益严峻的背景下,中国全面推进能源消费方式变革,构建多元清洁的能源供应体系,不仅为经济高质量发展提供了重要支撑,也为加快推进全球能源可持续发展贡献了重要力量。 能源是经济社会发展和文明进步的动力源泉。近代以来,煤炭、石油等化石能源的大规模开发利用,有效提高了各国生产效率,改善了人类生活方式,先后让数十个国家实现了现代化。然而,环境污染、能源短缺、气候变化等问题随之也愈发突出。世界卫生组织指出,每年因大气污染死亡的人数高达700万人,呼吁世界各国减少使用化石燃料。世界气象组织最新发布数据显示,2011—2020年是工业革命以来最热的10年,而这其中最热的一年是2020年。随着气候变化加剧,全球各地将不断出现极端天气,造成巨大经济损失。在12月12日举行的气候雄心峰会上,联合国秘书长古特雷斯更是大声呼吁各国领导人宣布本国进入“气候紧急状态”,直到实现碳中和。 能源变革并非一朝一夕之功,世界很多国家都在加快行动。从签署《巴黎协定》到全球各国纷纷宣布碳中和目标,从削减化石能源消费量到大力发展新能源,全球正在加快推动以清洁低碳为导向

的新一轮能源变革。英国石油公司发布的《世界能源统计评论》显示,在全球煤炭消费量持续下降的同时,全球可再生能源以创纪录的速度增长,占2019年一次能源增长的40%以上。国际能源署发布的《2020年世界能源展望》报告预计,2020—2030年,可再生能源电力需求将增长2/3,约占全球电力需求增量的80%。中国社科院城市发展与环境研究所所长潘家华表示,推动能源绿色低碳性转型已经成为全球发展的大趋势。 作为全球最大的发展中国家和第二大经济体,中国是世界上最大的能源生产消费国,也是能源利用效率提升最快的国家。为应对日益严峻的气候变化、环境风险挑战、能源资源约束等全球性问题,中国通过贯彻能源消费革命、推动能源技术革命、推动能源体制革命、全方位加强国际合作的“四个革命、一个合作”能源安全新战略促进经济社会发展全面绿色转型。 2012年以来,中国单位国内生产总值能耗累计降低24.4%,相当于减少能源消费12.7亿吨标准煤。2012年至2019年,以能源消费年均2.8%的增长支撑了国民经济年均7%的增长。初步核算,2019年煤炭消费占能源消费总量比重为57.7%,比2012年降低10.8个百分点;天然气、水电、核电、风电等清洁能源消费量占能源消费总量比重为23.4%,比2012年提高8.9个百分点;非化石能源占能源消费总量比重达15.3%,比2012年提高5.6个百分点,已提前完成到2020年非化石能源消费比重达到15%左右的目标。国际能源署

现代焊接技术发展的现状及前景

现代焊接技术发展的现状及前景 【摘要】焊接作为一门制造技术,在制造业中起着重要作用。没有一种技术能像焊接技术那样被制造商如此普遍地用于金属及合金的高效连接,并在其产品中产生如此多的附加值。 【关键词】现代;焊接技术;发展;现状;前景 目前焊接广泛应用于各种材料的连接,并采用了诸如激光、电子束焊等先进技术,无论是在建筑、桥梁行业,还是在车辆、计算机及医疗机械行业,绝大多数产品离开焊接技术就根本无法制造。特别是有了异种材料和非金属构料的连接技术和在产品形状与设计方面的创新制造方法,焊接技术的未来充满了希望。 1.焊接技术发展的现状 近年来随着制造业的蓬勃发展,提高焊接生产的生产率,保证产品质量,实现焊接生产的自动化和智能化越来越受到焊接生产企业的重视。现代智能控制技术、数字化信息处理技术、图像处理及传感器技术、高性能CPU芯片等现代高新技术的融入,使现代焊接技术取得了长足进步。 1.1焊接工艺高速高效化 以实现高速度、高熔敷率、高质量的焊接工艺为目标,国内外在多牡多弧焊接工艺、多元气体保护焊接工艺、活性化焊接新工艺等方面开展了广泛深入的研究,且取得了显著成效。 在多丝多弧焊接新:工艺方面,日本、瑞士、德国等国公司在多根焊丝配以单个或多个电源方面开展了大量的焊接研究丁作,在提高焊接生产速度和金属熔敷率方面取得了一些实用化的成果。例如日本的藤村告史开发的多丝焊接系统,可用于角焊缝的高速焊接,焊速可以达到1.8m/min。 基于上述思想,伴随着新型的功能强大的数字信息处理DSP的出现,Fronius 公司推出了全数字化焊接电源,随后Panosonic等公司也推出了各自的数宁化焊接电源产品,并相继;进入中国市场。数字化焊接电源实现了柔性化控制和多功能集成,具有控制精度高、系统稳定性好、产品一致性好、功能升级方便等优点。 1.2焊接质量控制智能化技术 焊缝跟踪是保证自动焊接质量的关键。在焊缝自动跟踪方面,采用的技术及获得的成果比较多。在熔滴过渡控制方面,由于焊接电源控制数字化技术的发展及先进电子元件在焊接领域的应用,使得对熔淌控制的研究达到了相当高水平。 1.3焊接生产自动化及智能化技术水平

焊接技术 发展 现状 及发展趋势

焊接技术的发展及使用情况 姓名:xxx 学号:20100226x Xxxx学院 摘要:机械工业是为所有的工业,农业,国防以及交通运输业提供机器和装备的工业。在实现我国四个现代化的过程中,不断解决自行设和制造效能高、寿命长、重量轻、体积小、容量大、成本低的机器和设备的问题十分重要。本文所介绍的焊接技术作为一种加工工创新新的焊接技术,艺,在机械行业中扮演者至关重要的角色。在现代工业中,焊接技术已广泛用于航天、航空和船舶、海洋结构物及压力锅炉,化工容器、’机械制造等产品的建造。就船舶建造而言,焊接工时要占船体建造总工时的30~40%。为了实现焊接产品或焊接结构生产的高效率、低,国内外都在大力开发。 关键词:压力焊熔化焊钎焊 一、焊接技术的发展历史 焊接是通过加热、加压,或两者并用,使同性或异性两工件产生原子间结合的加工工艺和联接方式。焊接应用广泛,既可用于金属,也可用于非金属。 焊接技术是随着金属的应用而出现的,中国最古代早的焊接的焊接方法主要是铸焊、钎焊和锻焊,在商朝时期制造的铁刃铜钺,就是铁与铜的铸焊件,其表面铜与铁的熔合线蜿蜒曲折,接合良好。春秋战国时期曾侯乙墓中的建鼓铜座上有许多盘龙,是分段钎焊连接而成的。19世纪末,当Oscar Kjellberg成立伊萨公

司以探索他发明的涂层焊条时,伊萨从一开始就和电弧焊的发展结下了不解之缘。19世纪80年代,焊接只用于铁匠锻造上。工业化的发展和两次世界大战的爆发对现代焊接的快速发展产生了影响。基本焊接方法—电阻焊、气焊和电弧焊都是在一战前相继出现。但20世纪早期,气体焊接切割在制造和修理工作中占主导地位。过些年后,电焊得到了同样的认可。 (1)压力焊 压力焊,对焊件待焊处加压或加压又加热,最后在压力下焊接的方法,如:电阻焊,摩擦焊,冷压焊等[1]。 。近代首例电阻焊实例是在1856年。James Joule(Joule加热原理发明者)成功用电阻加热法对一捆铜丝进行了熔化焊接。第1台电阻焊机用于对接焊。1886年,英国的Elihu Thomson造出了第1个焊接变压器并在来年为此项工艺申请了专利。该变压器在2V空载电压时能产生200A电流输出。此后,Thomson又发明了点焊机、缝焊机、凸焊机以及闪光对焊机,后来点焊成为电阻焊最常用的方法,如今已广泛应用于汽车工业和对其它许多金属片的焊接上。1964年,Unimation生产的首批用于电阻点焊的机器人在通用汽车公司使用。(2)熔化焊 熔化焊,将焊件待焊处加热至融化状态,冷凝固后焊接的方法,如:手工电弧焊、埋弧自动焊、氩弧焊等。 1888年,俄罗斯发明了手工电弧焊接技术,使用无药皮的裸露金属棒来产生保护气体。直到20世纪初,在瑞典发明卡尔伯格

现代焊接技术发展现状及未来趋势

现代焊接技术发展现状及未来趋势 发表时间:2019-07-19T15:17:10.723Z 来源:《基层建设》2019年第12期作者:魏紫印 [导读] 摘要:现阶段我国工艺的实际发展情况来看,焊接在多种材料的连接中都有着广泛应用,而且随着各项科技的不断发展,焊接技术也得到了快速发展。 身份证号码:13018119890106XXXX 河北石家庄 050000 摘要:现阶段我国工艺的实际发展情况来看,焊接在多种材料的连接中都有着广泛应用,而且随着各项科技的不断发展,焊接技术也得到了快速发展。焊接技术在建筑行业、医疗设备、机械等各个方面都有着广泛应用,可以说没有了焊接技术的支持,这些行业都无法正常发展。 关键词:焊接技术;缺点;趋势;现状 1?我国焊接技术在应用过程中的缺点 从目前我国焊接技术的发展情况来看,焊接技术主要应用在钢结构加工制造中,随着人们对钢结构材料质量要求的不断提升,人们对加工钢结构过程中应用的焊接技术也提出了更高的要求,以确保焊接质量能够达到人们期望的要求。随着信息化和电子信息技术的快速发展,焊接技术在各个行业的应用都变得更加广泛,同时也使焊接技术实现了自动化。在焊接过程中,利用计算机对焊接的进程进行控制,可以使焊接的准确度和精度都得到提升,这也使我国焊接技术得到了进一步提高。从我国焊接技术的整体发展情况来看,我国焊接技术在整体发展过程中存在的缺陷仍然较多,主要体现在以下几个方面: (一)较长焊接和厚板焊接技术落后较为严重,这不仅会对焊机效率造成影响,而且还会对焊接的质量造成不良影响,从而会对企业的经济效益造成不良影响。 (二)焊接技术自动化水平偏低。在具体焊接过程中对自动化进行应用,可以降低成本。我国在焊接方面与发展国家相比,焊接自动化水平具有较大提升空间。企业要想取得长远发展,获取良好的经济效益,就必要加强对焊接自动化技术的合理应用。 (三)焊接构件容易出现热、冷裂纹。热裂纹是在高温环境下生成的,其会对焊接的质量造成不良影响。冷裂纹是焊缝在冷却时,温度未达到马氏体转变温度,从而形成裂纹,通常来说,冷裂纹会在焊接完成后,立即出现。 (四)焊接人员专业技术水平有待进一步提高。我国焊接行业的实际发展情况来看,人员对焊接技术知识掌握得较少,同行业标准相比,存在的差距较大,这样就导致焊接产品质量难以得到提升。 2?现代焊接技术的发展现状 经济的发展带动了制造业得到发展,焊接技术也得到了显著提升,焊接产品的生产效率也得到了进一步提高,而在实际生产过程中,通过何种方式,在确保焊接产品质量可以达到要求的基础上,实现焊接生产自动化和智能化已经成为了焊接行业发展过程中的核心任务。 2.1?焊接工艺高效化 为了促进焊接行业的发展,需要对现今的焊接工艺进行合理优化,使传统焊接工艺成为高质量、高效、高速的焊接工艺,从而满足焊接需求。从焊接工艺的发展情况来看,国内外都投入了大量的财力和精力,在活性焊接工艺、多元气体保护焊接工艺方面也都取得了不错的成绩。同时,在焊接速度的研究方面上也取得了一定进步,这也提升了焊接产品的效率。近几年,随着国内外对数字化焊接和高新信息处理技术各项内容的关注,我国在焊接市场也引入了相应的先进技术产品。通过对数字化焊接电源的合理应用,使原来刻板的刚性化控制能够得到改善,从而实现对整个焊接过程中的柔性化控制,以及多功能集成,而对于焊接精度、焊接过程稳定性、产品一致性等各个方面要求更高的产品,对焊接技术的发展可以起到一定的促进作用,从而使焊接工艺能够实现高效和高速化。 2.2?优化焊接质量 焊接产品的质量是其中最为关键的一项内容,如果在实际作业过程中,焊接质量无法达到产品对质量的要求,这会限制产品后期的应用寿命,在焊接过程中,对焊缝跟踪技术进行合理应用对于控制质量有着重要意义。焊接行业在发展、以及对焊接技术进行研究过程中,对焊缝跟踪技术方面的投入较多,也使其成为了一种成熟的焊接技术。例如,在先进的熔滴过渡控制中已经引入了数字化焊接电源,并且在系统中对先进的电子元件进行了合理应用,这也使得控制熔淌更为简单,在该方面已经达到了先进国家的水平,这也是焊接行业中的一项重要内容,是确保焊接产品质量能够达到要求标准的一项关键技术。 3?现代焊接技术未来发展的主要趋势 3.1?自动化,智能化 从现阶段的焊接技术的发展情况来看,焊接技术在实际应用过程中与现代制造技术、焊接自动化、焊接科学与工程等各项内容进行合理融合。现阶段,我国焊接工艺自动化率较低,焊接生产机械化及自动化水平都较低,但是,在实际作业过程中,在学习基础上,对现代自动化技术进行合理嫁接改造,通常可以实现突破。近几年,我国在焊接生产自动化、研究焊接生产线、过程中控制智能化等多个方面都取得了显著进步。计算机技术、人工智能、控制理论等都为焊机过程中自动化的实现提供强有力的基础,并且也合理地渗透到了焊机领域中,从实际情况来看,也取得了不错的成果,焊接过程中自动化已经成为了焊机技术在应用与发展过程中的一项要点。焊接过程中控制系统的智能化是焊接自动化的核心,同时也是人们在对焊接技术进行研究的主要方向。 3.2?加强对热源的研究 焊接热源应当具有以下特点:能量密度高度集中、可以快速完成焊接、确保焊缝具有较高质量、焊接热影响区小。现阶段,焊接热源十分丰富,常见的焊接热源有化学热、电弧焊、高频高应热、电子束等。人们对焊机技术的应用与研究过程中,始终都未停止对焊接热源的研究,焊接新热源开发将推动焊接工艺发展,促进新焊接方法产生,每出现一种新热源,都伴随着一批新焊接方法。焊接应用与发展过程中,对现有热源进行改善,对现有热源的开发,应从更加便利、经济方面入手。改善原有热源,在提高效率方面可以扩大激光器能量,对电子束能量进行合理应用,对焊机的性能进行改善,使能量的利用率得到进一步提高,开拓新的更高能量密度的热源,例如将激光添加到电子束中,就是一种不错的方法。 3.3?节能技术的深入研究? 节能技术是现代各个行业在发展过程中必须要考虑的一项内容,焊接行业更是如此。焊接行业在实际发展过程中,发展环保、节能已经成为了必然趋势;同时,采用高效焊接工艺,对于提高焊接作业的具体效率,以及减少能源消耗量来说都有着重大意义。在焊接工艺发