软金属球精密-超精密镜面抛光工艺

第41卷第1期

2015年1月

北京工业大学学报

JOURNAL OF BEIJING UNIVERSITY OF TECHNOLOGY

Vol.41No.1

Jan.2015

软金属球精密/超精密镜面抛光工艺

关佳亮,张孝辉,马新强,陈 玲,朱 磊

(北京工业大学机械工程与应用电子技术学院,北京 100124)

摘 要:为了探究软金属球精密超精密加工的新途径,采用精密/超精密镜面抛光技术,对其进行镜面抛光实验.实验结果表明:研抛压力二抛光液的pH 值二磨粒大小和研抛垫的厚度是影响表面加工质量的主要因素.当研抛压力在0.6~0.8N /cm 2二抛光液pH 值为10二磨料粒度为W0.5二研抛垫厚度为2mm 时,抛光效果最佳,可以有效地提高加工效率,改善表面加工质量,得到表面粗糙度Ra 为0.039μm 的已加工表面.关键词:铝合金球;研抛参数;表面质量;表面粗糙度中图分类号:TH 161

文献标志码:A

文章编号:0254-0037(2015)01-0020-05

doi :10.11936/bjutxb2014030002

Ultra Precision Mirror Polishing Technology for Soft Metal Balls

GUAN Jia?liang,ZHANG Xiao?hui,MA Xin?qiang,CHEN ling,ZHU Lei

(College of Mechanical Engineering and Applied Electronics Technology,Beijing University of Technology,Beijing 100124,China)

Abstract :To explore a new way for ultra?precision machining of soft metal balls,ultra precision mirror polishing Technology was adopted for mirror processing experiments of soft metal balls.The experiments show that polishing pressure,polishing liquid pH,particle size,and polishing pad thickness are the main factors to affect the surface quality.When the polishing pressure is ranged from 0.6to 0.8N /cm 2,polishing liquid pH value of 10,abrasive particle size for W0.5,and polishing pad thickness of 2mm,

the polishing effect can be optimal.It can effectively improve the machining efficiency,improve the quality of surface processing,and get the surface roughness Ra 0.039μm of machined surface.Key words :aluminum alloy ball;polishing parameters;surface quality;surface roughness 收稿日期:2014?03?02

基金项目:国家科技重大专项(2011ZX04004-042)

作者简介:关佳亮(1964 ),男,研究员,主要从事精密超精密加工技术方面的研究,E?mail:guanjl@https://www.360docs.net/doc/4a13263345.html,

精密球是圆度仪二陀螺二轴承和精密测量仪器中的重要元件,并常作为精密测量的基准,在精密设

备和精密加工中具有十分重要的地位,被广泛应用于航空航天和国防工业等领域.随着科学技术的发展,传统的加工方法难以满足对球体的精密超精密加工要求.在精密球体的制造工艺中,关键技术是最后的精密研磨阶段.精密球的主要技术指标是圆度和表面粗糙度.目前的加工方法加工工序多二效率低二成本高,无法保证对工件的圆度和表面粗糙度的加工要求,进一步探索出能够实现对软金属球面进行精密超精密镜面抛光的加工工艺具有现实意义.

1 研抛的基本原理

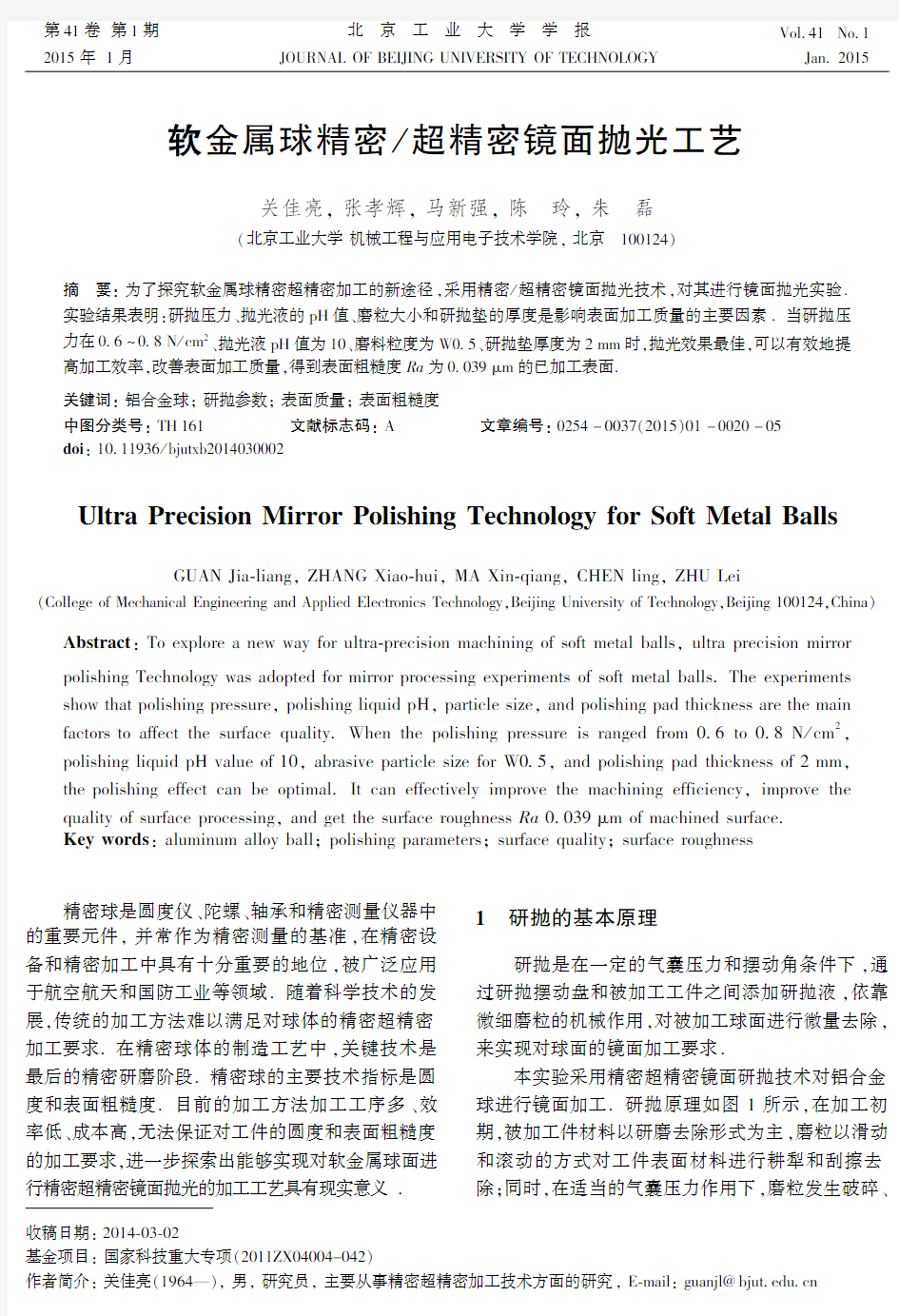

研抛是在一定的气囊压力和摆动角条件下,通过研抛摆动盘和被加工工件之间添加研抛液,依靠微细磨粒的机械作用,对被加工球面进行微量去除,来实现对球面的镜面加工要求.

本实验采用精密超精密镜面研抛技术对铝合金球进行镜面加工.研抛原理如图1所示,在加工初期,被加工件材料以研磨去除形式为主,磨粒以滑动和滚动的方式对工件表面材料进行耕犁和刮擦去除;同时,在适当的气囊压力作用下,磨粒发生破碎二

第1期关佳亮,等:软金属球精密/

超精密镜面抛光工艺

图1 研抛原理

Fig.1 Polishing principle

磨钝的磨粒数量增多,尺寸变小,棱角变钝,切削作用逐渐减弱,此时在加工过程中,抛光垫上的磨料主要以摩擦的方式对工件表面进行抛光去除,使加工面光洁度得到充分提高.在此基础上,研抛液中的添加剂在被加工表面形成一层附着膜,随着工件表面平整化的进一步提高,磨粒尺寸的进一步减小和均匀化,磨粒与附着膜融为一体,形成平整性二柔韧性和均匀性都很好的抛光膜,并对工件表面材料进行柔性抛光去除.随着新表面和新附着膜的交替生成和去除,被加工工件表面质量也越来越好,从而满足工件的加工质量要求.

2 研抛条件及工艺参数

本实验采用精密超精密镜面研抛技术对铝合金 球进行加工试验.铝合金球的化学成分和力学性能如表1所示[1?2],研抛条件如表2所示,工艺参数如表3所示[3].

3 实验效果及分析

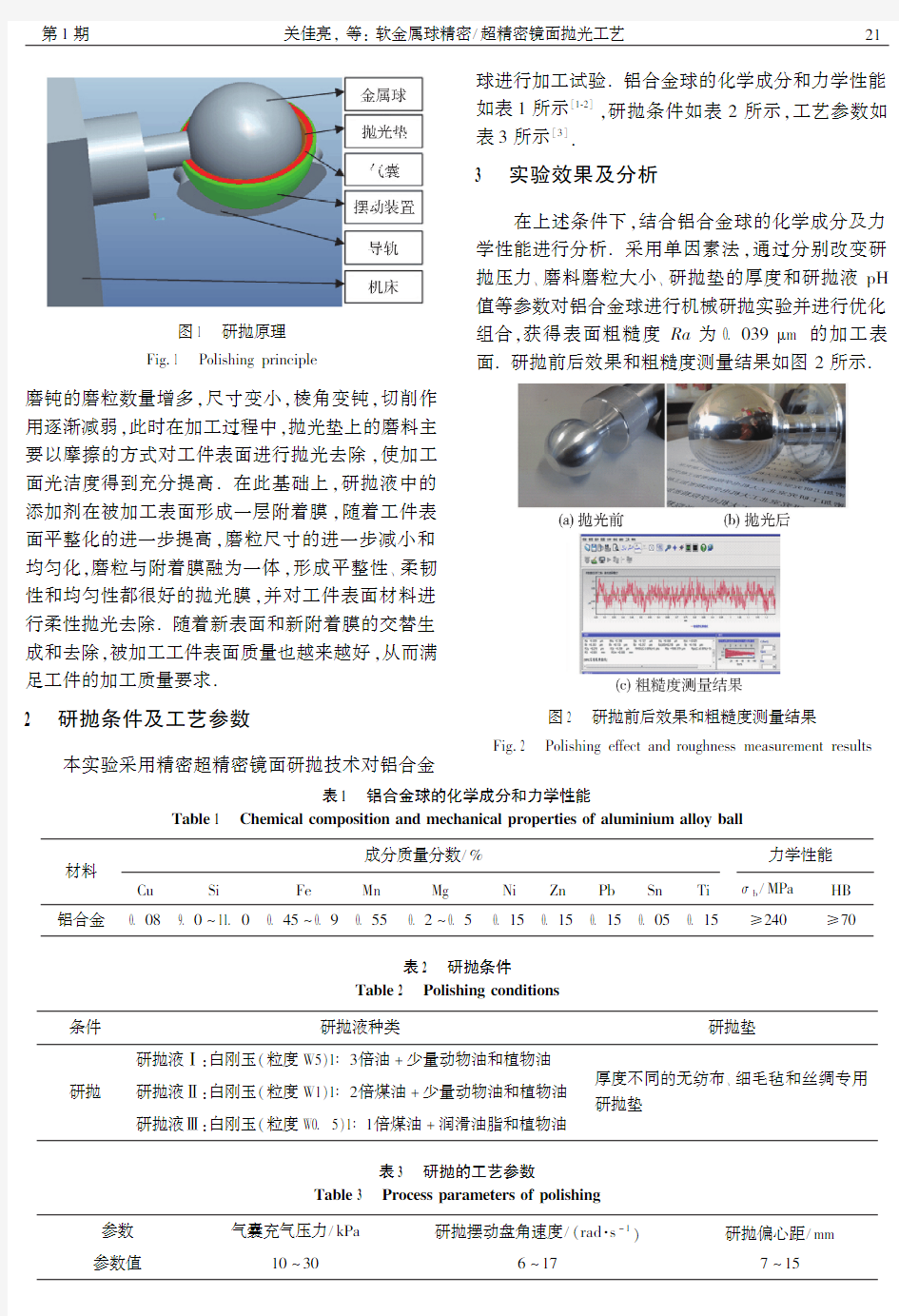

在上述条件下,结合铝合金球的化学成分及力学性能进行分析.采用单因素法,通过分别改变研抛压力二磨料磨粒大小二研抛垫的厚度和研抛液pH 值等参数对铝合金球进行机械研抛实验并进行优化组合,获得表面粗糙度Ra为0.039μm的加工表面.研抛前后效果和粗糙度测量结果如图2所示

.

图2 研抛前后效果和粗糙度测量结果Fig.2 Polishing effect and roughness measurement results

表1 铝合金球的化学成分和力学性能

Table1 Chemical composition and mechanical properties of aluminium alloy ball

材料

成分质量分数/%力学性能Cu Si Fe Mn Mg Ni Zn Pb Sn Tiσb/MPa HB

铝合金0.089.0~11.00.45~0.90.550.2~0.50.150.150.150.050.15≥240≥70

表2 研抛条件

Table2 Polishing conditions

条件研抛液种类研抛垫研抛液Ⅰ:白刚玉(粒度W5)1∶3倍油+少量动物油和植物油

研抛研抛液Ⅱ:白刚玉(粒度W1)1∶2倍煤油+少量动物油和植物油研抛液Ⅲ:白刚玉(粒度W0.5)1∶1倍煤油+润滑油脂和植物油厚度不同的无纺布二细毛毡和丝绸专用研抛垫

表3 研抛的工艺参数

Table3 Process parameters of polishing

参数气囊充气压力/kPa研抛摆动盘角速度/(rad四s-1)研抛偏心距/mm 参数值10~306~177~15

12

北 京 工 业 大 学 学 报2015年

4 已加工表面质量分析

4.1 研抛压力对工件已加工表面粗糙度的影响

采用单因素法,只改变研抛过程中施加给工件的研抛压力,对工件进行抛光加工,得到已加工表面粗糙度值随研抛压力变化的关系,结果如图3所示.由此可以看出,当磨料粒度为W0.5的白刚玉研磨液时,已加工表面粗糙度基本不随研抛压力的改变而改变;当磨料粒度为W5的白刚玉研磨液时,已加工表面粗糙度在研抛压力从0.2N/cm2增加到0.8

N/cm2时,随着压力的增大,表面粗糙度不断降低,但是,当再增加到1N/cm2时,表面粗糙度不再降低.这是因为当磨料粒度不变的条件下,增大研抛压力,使每个磨粒承担的压力增加,同时,磨粒受到的力传到待加工工件表面上,对工件的切削力增大,去除效率提高,表面粗糙度降低,但是随着压力的增加,磨粒不断地被压碎二变小,成为较细的磨料,磨粒与工件的接触面积接近理论值,它们之间的接触刚度也增大,这时,再增加研抛压力,对工件表面的加工效果影响不大[4].而且,如果压力过大,对加工表面还会产生负效应.因为压力过大,研抛垫与工件表面的接触面积增大,它们之间的研抛液会随着研抛摆动盘的转动而被甩出,导致研抛液不充盈,化学效应不充分,机械作用增强,容易对工件表面产生难以修复的凹坑和划伤.研抛压力的增大使磨粒对工件产生的摩擦力增加,随着研抛摆动盘对工件的加工,接触区域的温度不断升高,又由于研抛液的不充分会导致磨粒陷入工件表面产生凹坑,同时,切削下来的氧化物不能随研抛液及时排出,最终导致已加工表面质量不高,这对加工塑性软金属表面尤为严重.所以,在加工过程中必须有效地控制研抛压力.实验结果表明:把研抛压力控制在0.2~0.9N/cm2内时,得到铝合金球的表面加工质量最佳[5-6]. 4.2 抛光液对工件已加工表面粗糙度的影响

化学机械抛光中抛光液的磨料二pH值二表面活性剂二氧化剂和光亮剂是影响抛光效果的主要因素,不仅影响抛光的稳定性,而且对抛光过程中机械-化学平衡效应也有着重要的影响[7].因为铝合金球的质地较软,抛光时,如果机械-化学反应不能达到平衡,在铝合金球加工表面极易出现划伤,保证在加工过程中磨粒对工件表面无机械硬划伤的基础上,通过调节抛光液的氧化剂浓度二表面活性剂对金属表面的催促性和pH值的大小来控制化学作用[8],使机械作用对工件表面磨削去除后,

化学作用刚好

图3 工件表面粗糙度Ra与研抛压力的关系

Fig.3 Relationship between the surface roughness

and the polishing pressure

对金属表面层进行软化,形成一层容易被去除的氧化膜,使机械-化学作用达到最佳匹配.

4.2.1 添加剂和pH值对已加工表面粗糙度的影响

在不同质量浓度的添加剂和pH值下,对铝合金球表面进行超精密镜面抛光实验.当添加剂的质量浓度低于8%,化学反应慢,刚被去除的铝合金球表面不能及时形成氧化物软化层,当磨粒对工件表面进行切削时,气囊的研抛压力大,容易在工件表面产生硬划伤,达不到铝合金球超精密镜面抛光效果[9].当添加剂(氧化剂和表面活性剂)的质量浓度高于20%和pH值高于12时,化学反应大于机械作用,铝合金球表面的不同金属之间的氧化速率不同,生成的氧化膜厚度二致密度不同,在进行机械作用时,对此进行的去除速率也不尽相同,部分氧化物滞留在铝合金球表面,不能及时被磨料犁削和抛光液携带走,导致表面缺陷严重.经实验得到,在进行铝合金球的精密镜面抛光过程中,必须控制添加剂的体积比为15%和pH值为10时,才可以获得最优的已加工表面和较高的去除率.

4.2.2 磨料对已加工表面粗糙度的影响

在对铝合金球的抛光过程中,抛光液磨料的硬度二质量浓度和颗粒大小是影响抛光效果最主要的因素.最理想的抛光过程是在已得到的参数条件下,工件表面形成的软化层厚度等于磨料去除材料表面厚度.但磨料的硬度二质量浓度和颗粒大小等因素决定了磨料的微切削能力和去除速率.为探究这些因素对工件的加工精度和表面质量的影响,本实验采用三因素三水平的正交试验,如表4所示.试验结果表明:由于工件的材质较软,当选用硬度较大的金刚石磨料(W1)时,在加工过程中,磨料容易陷入工件表面,在加工表面产生凹坑和表面划伤,但

22

第1期关佳亮,等:软金属球精密/超精密镜面抛光工艺

是如果采用硬度较低的氧化铝磨料(W0.25)时,由

于和工件材质相同,对工件表面材料切入深度太小,

不能进行有效去除,效率很低[10].而且,磨料质量

浓度增加到20%时,工件表面的氧化膜缺陷明显,

根据压痕理论,大颗粒磨料的集中分布对工件材料

的去除率要比小颗粒的高,但是容易在表面产生划

痕.当磨料质量浓度低于10%时,磨料过于分散,不

能均匀分布在抛光垫上,对工件表面不能均匀抛光,

得到的表面粗糙度差.通过试验得到,当采用粒度

为W0.5和质量浓度为15%的白刚玉抛光液时,得

到的效果最佳,得到的表面粗糙度为0.039μm.

表4 正交试验表L9(34)

Table4 Orthogonal test table L9(34)

试验号

因素

磨料种类颗粒大小质量浓度/%

1金刚石W0.2510

2金刚石W0.515

3金刚石W120

4白刚玉W0.2515

5白刚玉W0.520

6白刚玉W110

7氧化铝W0.2520

8氧化铝W0.510

9氧化铝W115

综上可得:当抛光液采用2%的光亮剂二3%的白刚玉磨料二15%的添加剂二pH值为10和80%的溶剂时,对软金属铝合金球的抛光效果最优.

4.3 研抛垫的厚度对工件表面质量的影响

在精密超精密抛光加工中,随着研抛垫厚度的增大,材料的去除率也不断增大.通过实验分析,用3mm厚的研抛垫时材料去除率最大,而工件表面粗糙度则先减小后增大;用2mm厚的研抛垫得到的表面粗糙度最小,但效率较低;本实验选用2.5mm 厚的研抛垫,可以获得较高的加工效率和较小的表面粗糙度.厚的研抛垫容纳抛光液的能力强,材料去除率高,薄的研抛垫与研抛摆动盘结合后相对硬度高,有利于保持较低的粗糙度,但效率较低[11].另外,从专用丝绸研抛垫的制造过程来分析,厚的研抛垫能保持较好的表面形貌,同时,能对研抛垫的结构和表面形状进行较精确的控制,过薄的研抛垫在制造过程中的形状和平整度不易控制[12?13].5 结论

1)采用精密超精密镜面研抛方法对铝合金球进行加工时,改变研抛垫的厚度二研抛液的pH值二研抛压力和研抛摆动盘的摆动速度等因素时,可对铝合金球的表面精度和材料去除率产生明显的影响.

2)当抛光液采用2%的光亮剂二3%的白刚玉磨料二15%的添加剂二pH值为10和80%的溶剂时,对软金属铝合金球的抛光效果最优.

3)当研抛压力在0.6~0.8N/cm2二抛光液pH 值为10二磨料粒度为W0.5和研抛垫厚度为2mm 时,抛光效果最佳,可以有效地提高加工效率,获得较好的表面加工质量,得到表面粗糙度Ra为0.039μm.

参考文献:

[1]张伟,李洪玉,金海.气囊抛光去除函数的数值仿真与

试验研究[J].机械工程学报,2009,45(2):308?312. ZHANG Wei,LI Hong?yu,JIN Hai.Research on digital simulation and experiment of removal function of bonnet tool polishing[J].Journal of Mechanical Engineering, 2009,45(2):308?312.(in Chinese)

[2]关佳亮,仇忠臣,赵增强,等.钽合金精密镜面研磨工

艺的实验研究[J].机械设计与制造,2008,6(6): 118?119.

GUAN Jia?liang,QIU Zhong?chen,ZHAO Zeng?qiang,et al.Research on precision mirror grinding technology for tantalum alloy[J].Machinery Design&Manufacture, 2008,6(6):118?119.(in Chinese)

[3]关佳亮,张孝辉,马新强,等.铝合金手机外壳超精密

镜面加工工艺的实验研究[J].制造技术与机床,2014 (2):21?23.

GUAN Jia?liang,ZHANG Xiao?hui,MA Xin?qiang,et al. Research on ultra precision mirror machining technology for aluminum alloy mobile phone shell[J].Manufacturing Technology&Machine Tool,2014(2):21?23.(in Chinese)

[4]王黎明,张心明.高速研磨中研磨压力对工件表面粗

糙度的影响[J].长春理工大学学报,2005,28(2): 32?33.

WANG Li?ming,ZHANG Xin?ming.Effect of lapping pressure on machined surface roughness in high speed lapping[J].Journal of Changchun University of Science and Technology,2005,28(2):32?33.(in Chinese) [5]关佳亮,肖小华,吴衍才,等.W?Mo合金精密镜面加

工工艺的实验研究[J].金刚石与磨料磨具工程,

32

北 京 工 业 大 学 学 报2015年

2010,30(3):6?9.

GUAN Jia?liang,XIAO Xiao?hua,WU Yan?cai,et al. Research on precision mirror machining technology for W?Mo alloy[J].Diamond&Abrasives Engineering,2010, 30(3):6?9.(in Chinese)

[6]关佳亮,于新爱,杨朝旭.H62黄铜精密镜面抛光工艺

的实验研究[J].金刚石与磨料磨具工程,2006,155 (5):97?98.

GUAN Jia?liang,YU Xin?ai,YANG Zhao?xu.Research on precision mirror polishing technology for H62brass[J]. Diamond&Abrasives Engineering,2006,155(5):97?98.(in Chinese)

[7]邹微波,魏昕,杨向东,等.化学机械抛光过程抛光液

作用的研究进展[J].金刚石与磨料磨具工程,2012, 32(1):53?59.

ZOU Wei?bo,WEI Xin,YANG Xiang?dong,et al. Research development of the effects of polishing slurry on chemical mechanical polishing process[J].Diamond& Abrasives Engineering,2012,32(1):53?59.(in Chinese)

[8]陈景,刘玉岭,王立发,等.铝合金CMP技术分析研

究[J].微纳电子技术,2007(11):1017?1020. CHEN Jing,LIU Yu?ling,WANG Li?fa,et al.Analysis and study of CMP technology of Al alloy[J]. Micronanoelectronic Technology,2007(11):1017?1020. (in Chinese)

[9]宋剑锋,姚英学,谢大纲,等.超精密气囊工具抛光方

法的研究[J].华中科技大学学报,2007,35(1):104?107.

SONG Jian?feng,YAO Ying?xue,XIE Da?gang,et al. Study on ultra?precision bonnet tool polishing method[J]. J Huazhong Univ of Sci&Tech,2007,35(1):104?107. (in Chinese)

[10]KUIRY S C,SEA I S,FEI W,et al.Effect of pH and

H2O2on Ta chemical mechanical planarization[J].

Journal of the Electro?chemical Society,2003,150(1):

36?43.

[11]LI Y,BABU S V.Chemical mechanical polishing of

copper and tantalum in potassium iodate?based slurries

[J].Electrochemical and Solid?State Letters,2001,4

(2):20?22.

[12]吴雪花.抛光垫特性及其对化学机械抛光效果影响的

研究[D].大连:大连理工大学机械工程学院,2005:

3?28.

WU Xue?hua.Study on pad properties&effects on

proeessing in CMP[D].Dalian:School of Mechanical

Engineering,Dalian University of Technology,2005:3?

28.(in Chinese)

[13]方照蕊,魏昕,杨向东,等.新型抛光垫沟槽及其在

化学机械抛光中的作用研究进展[J].金刚石与磨料

磨具工程,2012,32(2):77?81.

FANG Zhao?rui,WEI Xin,YANG Xiang?dong,et al.

Research progresses on the new groove shapes of polishing

pad and their effects on CMP processes[J].Diamond&

Abrasives Engineering,2012,32(2):77?81.(in

Chinese)

(责任编辑 杨开英)

42

软金属球精密/超精密镜面抛光工艺

作者:关佳亮, 张孝辉, 马新强, 陈玲, 朱磊, GUAN Jia-liang, ZHANG Xiao-hui, MA Xin-qiang, CHEN ling, ZHU Lei

作者单位:北京工业大学 机械工程与应用电子技术学院,北京,100124

刊名:

北京工业大学学报

英文刊名:Journal of Beijing University of Technology

年,卷(期):2015(1)

引用本文格式:关佳亮.张孝辉.马新强.陈玲.朱磊.GUAN Jia-liang.ZHANG Xiao-hui.MA Xin-qiang.CHEN ling. ZHU Lei软金属球精密/超精密镜面抛光工艺[期刊论文]-北京工业大学学报 2015(1)

模具超精密研磨抛光与焊接

近年来,在世界范围内制造业的竞争变得越来越激烈,企业在尽可能短的时间内高效率, 低消耗的为顾 客提供个性化高品质产品的能力,已成为企业竞争能力的一个标志。模具品质的高低将直接 影响到产品的质量、产量、成本、新产品投资及老产品更新换代要求。那么,如何才能更有 效的提高模具品质呢?也就是说,如何才能让模具在高精度、低成本、高效率条件下,生产 出高品质的合格制件?这与模具表面处理有很大关系,也日益成为各企业关注的焦点。模具 表面处理并不是一个简单的话题,它包括模具抛光与模具焊接等。 模具抛光 众所周知,模具钢需要一个很好的抛光技能来体现材料本质的性能,但抛光问题一直是企 业无法根本解决的一个难题。桥本工业已达到高品质顾客企业所认同的研磨技术的要求。日 益精进的技术,创造出无法仿效的镜面精加工效果,从对使用钢材的建议到微小孔的解决等 问题,及各种形状复杂的精密零件,桥本HASHIMOTO皆可对应。 抛光中遇到的最大问题就是“抛光过度”,抛光过度是指抛光时间越长,模具表面质量越差。发生抛光过度时有两种现象,即“桔皮”和“微坑”,抛光过度多发生于机械抛光。 “桔皮” 不规则、粗糙的表面被称为“桔皮”,产生“桔皮”有许多不同的原因。最常见的原因是由于 抛光压 力过大及抛光时间过长,以及抛光方法不当等。发现表面质量不好,许多人就会增加抛光压力,并延长抛光时间,加上抛光流程的不当,往往会使表面质量变得更差。 “微坑” “微坑”或“砂孔”的形成是由于钢种的非金属夹杂物(杂质),通常是硬而脆的氧化物;在 抛光过 程中从钢材表面被拉出,形成“微坑”或“砂孔”。主要影响因素如下: 1、抛光压力和抛光时长; 2、钢材的纯净度,特别是硬性夹杂物(杂质)的含量; 3、抛光工具; 4、研磨材料。 抛光操作的流程 如何选择研磨和抛光的操作次序,完全取决于抛光操作者的经验及其使用的工具与设备。 材料的特性 对操作程序也有影响。 抛光流程1 考虑加工效率首先要确认加工品的粗糙程度,这个作业要谨慎进行不能有错误,根据粗糙 程度也有不 能作业的可能,确认加工品的粗糙程度然后根据形状选定油石进行抛光,抛光方法的次序是 根据油石的粒

不锈钢镜面抛光工艺及方法和要求

不锈钢镜面抛光工艺及方法和要求 不锈钢抛光工艺可以分为打磨和出光两部分。现将该两部分工艺和方法总结如下: Ⅰ.打磨 不锈钢焊接件打磨主要目标是去掉焊点,达到表面粗糙度为R10um的工件,为出光做准备! 打磨部分概括来说有: 三个工序:粗磨,半精磨,精磨 三个面:两个侧面一个棱边 九个抛光机 二十七个调节机构, 详细说明如下: 1、对上道转入抛光工序的工件进行目测检验,如焊缝是否有漏焊,焊穿,焊点深浅不均匀,偏离接缝太远,局部凹陷,对接不齐,是否有较深划痕,碰伤,严重变形等在本工序无法补救的缺陷,如果有上述缺陷应返回上道工序修整。如果无上述缺陷,进入本抛光工序。 2、粗磨,用600#的砂带在三面上往返磨削工件,本工序要达到的目标是去掉工件焊接留下的焊点,以及在上步工序出现的碰伤,达到焊口圆角初步成型,水平面和垂直面基本无大划痕,无碰伤,经此步工序后工件表面的粗糙度应能达到R0.8mm。注意在抛光过程中注意砂带机的倾斜角度和控制好砂带机对工件的压力。一般来说以与被抛面成一条直线比较适中!

3、半精磨,用800#的砂带按照前面往返磨削工件的方法中磨工件的三面,主要是对前面工序出现的接缝进行修正以及对粗磨后产生的印痕进行进一步的细磨,对前面工序留下的印痕要反复磨削,达到工件表面无划痕,基本变亮。本工序表面粗糙度应能达到R0.4mm。(注意本工序不要产生新的划痕及碰伤,因为在后面的工序无法修补此类缺陷。) 4、精磨,用1000#的砂带主要是对前步工序出现的细小纹线的修正磨削,磨削方法与上同。本工序要达到的目标是磨削部分与工件未磨削部分的接缝基本消失,工件表面进一步光亮,通过本工序磨削后的工件要基本接近镜面效果,工件表面粗糙度应能达到R0.1mm 5、关于更换砂带的说明:一般来说,600#的砂带可以抛磨1500mm长的工件6-8根,800#的砂带可以抛磨工件4-6根,1000#的砂带可以抛磨工件1-2根,具体情况还需以工件焊接焊点情况,抛光使用的压力,以及打磨的方式方法有很大的关系。另外还需注意更换砂带必须保证砂带在海绵轮上能平稳转动,以达到均匀磨削工件的目的。 打磨三个面说明:焊接件需要打磨以焊接棱边为分界线的水平和竖直的两面,具体来说一共需打磨三面,其打磨示意图如下图所示:

基本镜面抛光步骤(手工抛光)(精)

基本镜面抛光步骤(手工抛光 1、用氧化铝砂轮WA400#把前EDM表面白层及过回火层彻底去除。 2、用油石条(由粗至幼打磨表面如下: 180#—240#—320#—400#—600#—800#(校直平面度—1000#(用800#通常用作校正表面平直度,避免在其后抛光时易出现波纹 3、用Sic砂纸(由粗至幼打打磨表面如下: 400#—600#—800#—1000#—1200#—1500#—2000#(预硬钢一般不建议用1500#砂纸打磨,以防表面过热 4、9um用木条(软,6um,3um用毛毡辘,1um用100%棉,配合钻石膏进行抛光; 9um(1800#—6um(3000#—3um(8000#—1um(14000#若需进行更精细抛光如 1/2um(60000#和1/4um(100000#,请确保在无尘环境进行。 NOTE: 1、用砂纸打磨时,应把砂纸粘附在木条或竹片上才进行: 木条或竹片(硬——适合硬度低,平面或边角打磨 木条或竹片(软——适合硬度高,圆面或形状复杂部位打磨 2、每次转换砂纸或钻石膏前,手和模面必须彻底清洗干净,工件用洗模水,工件用肥 皂做清洁。 3、每次转换砂纸或油石条时,应改变打磨方向(45-90度以确保前道磨痕被彻底去除,

而且,用800#或更幼砂纸打磨时,建议打磨次。 4、每道打磨抛光应从难抛部位(如边角位,凹槽位开始,尽量不要抛圆,边角位选 择较硬的抛光工具进行抛光。 5、每一种抛光工具仅能使用一种粒度的钻石膏并保存在无尘的容器中,每个盛载打磨 或抛光工具的容器应只存放一种打磨抛光工具。 6、手工抛光时,钻石膏涂于抛光工具上,机械抛光时,钻石膏涂于工件上。 7、每一道抛光应争取在最短时间内完成,抛光力度亦应随着抛光工具的硬度和钻石膏 的粒度而调整,对于最幼的钻石膏,抛光压力应仅仅等于抛光工具的重量。 8、最后一道抛光应在产品脱料方向进行。 9、由砂纸转换钻石膏前,应把表面彻底清洗干净,用100%棉加小量苯可有效把表面油 渍去除。 10、表面未经EDM加工,可直接从步骤3开始进行加工,另外,若表面EDM加工时 电介液内掺有硅粉,加工后模具表面光洁度会提高,所以,加工后可直接从步骤4 开始进行抛光。 11、如模具须进行热处理,热处理前应用400#左右砂纸预先打磨表面。 12、如模具需进行表面氨化处理,氨化前应用1200#左右砂纸预先打磨表面,氨化后再

汽车抛光技术工艺流程

汽车抛光技术工艺流程 抛光操作方法及流程: 如果说洗车是车体护理的基础,研磨时漆面翻新的关键,那么抛光应是漆面护理的艺术创作。 汽车漆面抛光有三个步骤即研磨、抛光、还原。抛光之所以能产生无比光亮的效果主要是靠研磨,即靠摩擦材料把细微划痕去除,其次是靠车蜡,抛光剂里大多含有增亮成分,可以依靠抛光剂的光泽来弥补漆面的缺陷。 抛光原理: 1、表面粗糙,不平:任何一点光线的射入角和折射角不一样,造成表面亮度降低。 2、表面平滑:镜面反射,射入角和反射角一致,可得到最高反射亮度。所以,美容施工一定首先要将漆面整平,才有最佳的表面亮度和保护层。 操作方法:用于研磨作业的研磨剂是在随着抛光机和研磨剂摩擦作业进行,由于磨擦起热,使研磨剂中所含的"水","溶剂"成分减少,最后研磨剂变成干燥的粉状。研磨的初期阶段,研磨剂起着润滑剂的作用,几乎没有研磨力,研磨剂薄薄地随这着抛光机的转动向外涂抹;研磨溶剂中所含的水分和溶剂为了保护研磨粒子会慢慢的干燥,研磨粒子因为有了水和溶剂保护研磨粒子就会使研磨的时间比较长;水,溶剂由于磨擦发热而被蒸发,含量也减

少,变的不能保护研磨粒子,不能受到保护的研磨粒子渐渐开始破碎,研磨力下降,但是光泽呈现出来了。为了有效的使用这种时间带,为了不让发热而进行作业,如果用过大的力进行研磨就容易起热,研磨剂很就快会完全干燥,不仅研磨剂变的失去作用,而且还会因研磨剂颗粒留下出现伤痕。抛光研磨作业不是用力和快速进行的,而是为了有效的使用研磨剂的切削性来进行。 抛光的基础使用方法 1、盘面带有角度的情况 抛光机倾斜度比较的大的情况下会使漆面起热快,而且抛光盘的边的部位摩擦力加大,容易研磨坏车漆,也会使抛光盘面的接触漆面面积会变狭窄。 2、移动抛光机的基本方法 研磨作业是为了把漆面均匀地进行研磨做为基础,为此,需要想办法"在一定程度上控制抛光所承受的压力"。 (1)按动的压力--以抛光机自身的重量为基础,把在平面上的抛光机的自身重量作为基础,不要不需要使用太大的压力,即使在侧面进行抛光作业,也是需要使用与平面同等压力。不要增加或减少压力,这样就不容易因为压力不均匀产生有的部分抛的严重有的部位较轻而产生的光圈或是划痕没有清除。 (2)盘面与抛光的角度--避免在局部增加压力 抛光是根据盘面的形状使用压力。如果过度地抛光会形成"研磨面不均匀","抛光分界线","抛光伤痕"等原因,由于局部发热,会

不锈钢产品抛光方法

不锈钢产品抛光方法: 目前常用的不锈钢抛光方法有以下几种: 1 机械抛光机械抛光是靠切削、材料表面塑性变形去掉被抛光后的凸部而得到平滑面的抛光方法,一般使用油石条、羊毛轮、砂纸等,以手工操作为主,特殊零件如回转体表面,可使用转台等辅助工具,表面质量要求高的可采用超精研抛的方法。超精研抛是采用特制的磨具,在含有磨料的研抛液中,紧压在工件被加工表面上,作高速旋转运动。利用该技术可以达到Ra0.008μm的表面粗糙度,是各种抛光方法中最高的。光学镜片模具常采用这种方法。 很显然本公司出售的麻轮用于此类型的抛光,主要用于不锈钢的中抛。 2 化学抛光化学抛光是让材料在化学介质中表面微观凸出的部分较凹部分优先溶解,从而得到平滑面。这种方法的主要优点是不需复杂设备,可以抛光形状复杂的工件,可以同时抛光很多工件,效率高。化学抛光的核心问题是抛光液的配制。化学抛光得到的表面粗糙度一般为数10μm。 3 电解抛光电解抛光基本原理与化学抛光相同,即靠选择性的溶解材料表面微小凸出部分,使表面光滑。与化学抛光相比,可以消除阴极反应的影响,效果较好。电化学抛光过程分为两步:(1)宏观整平溶解产物向电解液中扩散,材料表面几何粗糙下降,Ra>1μm。(2)微光平整阳极极化,表面光亮度提高,Ra<1μm。 4 超声波抛光将工件放入磨料悬浮液中并一起置于超声波场中,依靠超声波的振荡作用,使磨料在工件表面磨削抛光。超声波加工宏观力小,不会引起工件变形,但工装制作和安装较困难。超声波加工可以与化学或电化学方法结合。在溶液腐蚀、电解的基础上,再施加超声波振动搅拌溶液,使工件表面溶解产物脱离,表面附近的腐蚀或电解质均匀;超声波在液体中的空化作用还能够抑制腐蚀过程,利于表面光亮化。 5 流体抛光流体抛光是依靠高速流动的液体及其携带的磨粒冲刷工件表面达到抛光的目的。常用方法有:磨料喷射加工、液体喷射加工、流体动力研磨等。流体动力研磨是由液压驱动,使携带磨粒的液体介质高速往复流过工件表面。介质主要采用在较低压力下流过性好的特殊化合物(聚合物状物质)并掺上磨料制成,磨料可采用碳化硅粉末。 6 磁研磨抛光磁研磨抛光是利用磁性磨料在磁场作用下形成磨料刷,对工件磨削加工。这种方法加工效率高,质量好,加工条件容易控制,工作条件好。采用合适的磨料,表面粗糙度可以达到Ra0.1μm。

空心球问题

质量相等、体积相同的铜球、铁球、铝球各一个(ρ铜>ρ铁>ρ铝),则不能肯定是空心还是实心球的是 铝球,空心部分体积最大的是铜球 解: (1)因为ρ铜>ρ铁>ρ铝,三球的体积、质量相等,如果铝球是实心的,铜球、铁球一定是空心的,如果铝球是空心的,铜球、铁球更是空心的,由此可见,不能肯定是空心还是实心的是铝球; (2)三个球的质量相等,即:m铜=m铁=m铝; 三个同样大小,质量相等的空心球,它们分别由铝、铁、铜制成,若在空心部分注满水后,总质量最大的是(ρ铝<ρ铁<ρ铜)() A.铜球B.铁球C.铝球D.无法判断 三个球的质量相等,即:m铁=m铝=m铜,三个球的密度关系是ρ铝<ρ铁<ρ铜, 由V= m ρ 可知,如果三个球是实心的,则体积关系是:V铝>V铁>V铜, 因三个球的实际体积是:V实铝=V实铁=V实铜, 所以三个球的空心部分的关系是:V铝空<V铁空<V铜空, 所以若在空心部分注满水后,总质量最大的是铜球. 用质量相等的铁、铜、铅制成体积相等的金属球,则可能出现的情况是() A.如果铜球是实心的,那么铁球一定是空心的 B.如果铁球是实心的,那么铜球和铅球一定是空心的 C.如果铅球是实心的,那么铁球和铜球一定是空心的 D.三个球都是空心的,且空心部分的体积为V铁>V铜>V铅 空心的体积,据此可得三个球的空心部分的体积大小关系. 解答:解: B 质量相等,所以三种金属的体积是铁>铜>铅 弱让它们外面体积相等,所以只有铁不可能空心

追问 请问为什么选B 回答 也就是如果铁空心了,别的两个一定空心 D应该把大于号改为小于号 铜球和铅球不可能实心 追问 也就是说,比实心空一点的都是空心?空一点点也可以算空心吗回答 空一点点当然也是空心了, 这三种金属的实际体积肯定是铁最大,铅最小 如果让它们外表一样大,都是球,铅的空心部分就是最大的 在这里,铜和铅一定是空心的,而铁球可以空心,也可以不是空

喷漆工艺流程

喷漆工艺标准流程 1、检查钣金修复的平整度: 首先对要喷漆的部位进行检查是否平整,擦干净没有钣金的喷漆部份,检查是否有凹陷。 2、打磨处理需要补土的部份: 用砂轮机将钣金边缘进行处理,用砂纸将钣金周围磨出羽状边,再用砂纸打磨旧漆面,扩大补土的范围。 3、清洁涂油 打磨完成后,清洗干净打磨位置及喷漆位置。 4、中涂 尽量控制中涂底漆在较小的范围,并注意边缘位置要渐进,不要成台阶状。 5、打磨中涂 待中涂底漆干燥固化后,用砂纸打磨中涂底漆,并准备补土。 6、补土 将低凹处的汽车表面用原子灰将其补平,待干打磨。 7、研磨 根据不同的表面形状选择不同的打磨方式后将原子灰的边缘与原车旧漆平稳过渡至原车的流水线要求。 8、喷底漆或刮填眼灰 对补土处进行喷涂底漆或刮填眼灰并平整原子灰的一些小孔和涂物损坏处。 9、底漆打磨 对底漆或填眼灰进行打磨,平整后用砂纸扩大打磨范围,增强新漆面在旧漆膜上的附着力,完成打磨后便可进入喷漆前的准备。 10、吹水遮蔽 对要喷漆的范围内所有的边缘接口,用压缩空气的方式将边缝内的水吹干,对不喷漆的部位进行遮蔽。 11、涂油,涂尘 用除油剂清洁整个需要喷涂的工作,用粘尘布进行喷涂前涂尘工作。 12、喷漆面漆 喷漆面漆可分三个工序:A,单工序——单工序针对纯色漆。B,双工序——双工序针对金属漆。 C,三工序——三工序针对白珍珠,变色龙。(注:针对不同色漆~所喷涂面漆的施工工艺流程不同。) 13、打磨抛光 用水磨砂纸,打磨漆面上面的尘点及橘皮纹后用腊抛光

漆面抛光是汽车美容技术中最重要的组成部分。抛光技术水平的高低直接关系到汽车美容的最终效果。因此,抛光技术是汽车美容服务的基础。车身漆面彻底清洁后,就可根据漆面损伤的程度进行抛光处理。 一、材料选用及抛光方法 以英国特使系列产品为例,特使系列C3全能抛光剂含有研磨剂、去污剂、还原剂、光亮剂等多种成分,专为车身镜面抛光而设计,已被越来越多的欧美汽车厂指定使用。这种产品抛光速度快,可快速去除交通膜及中度划痕,不伤漆面,不留光环,节省工时,1小时可抛光、翻新一辆旧车漆面。抛光后残留物少,容易擦净,克服了其他同类产品抛光后残窖物到处飞溅,不易清除的缺点。可有效解决漆面划痕、哑光、褪色、氧化、粗糙等漆面缺陷,尤其适用于旧车漆面、划痕较深的漆面和桔皮、流挂等,若配合镜面釉使用,瞬间即可达到超亮镜面效果,是护车“三宝”中的重点用品。 抛光方法:将抛光机调整好转速,海绵轮用水充分润湿后,甩去多余水分。先取少量C3抛光剂涂于漆面(每一小块作一次处理,不可大范围涂抹),从车顶篷开始抛光。抛光机的海绵轮应保持与漆面相切,力度适中,速度保持一定。抛光时按一定的顺序抛光,不可随意进行。用过C3抛光剂后,再换用增艳剂按以上步骤操作一次。 二、镜面釉处理 当整车漆面处理完毕后,漆面会很平滑、光亮,但有时也还会有一些极其细小的划痕和花痕或光环,为了保持漆面的光滑和光亮,则需上特使系列镜面釉。这种镜面釉以高分子釉剂等聚合物为主要原材料,不含蜡、硅及硝基合成氨,可在任何车型的漆面上做出釉质镜面效果,在汽车漆面上形成具有光滑、明亮、密封的釉质镜面保护膜,专车身时刻保持光亮如镜。同时具有防酸雨、抗氧化、防紫外线、防褪色等多项显著功能,还可抵御硬物轻度刮伤,不怕火和油污等,并具有一年以上的保持功效。 使用方法:使用时先用干净软布将抛光残留物清除干净,摇匀镜面釉,用软布或海绵将其涂在漆面上,停留60s后用手工或机器抛光。机器抛光保持转速在1000r/min以下,最后用干净软布擦去残留物。手工处理时,直线抛光、抛亮即可。 注意事项: 控制抛光机的转速,不可超过选定的速度范围; 保持抛光方向的一致性,应有一定的次序; 更换抛光剂的同时更换海绵轮,不可混用海绵轮; 严禁使用羊毛轮进行镜面釉处理。 三、漆面护理 抛光后并做过镜面釉处理的漆面,必须再上蜡层才能完成最后的保护,这样才会更加充分地达到保护汽车的目的。因为漆面长期与外界接触,受外部影响很大,紫外线、雨水、树枝、石块等均可对漆面造成伤害。为了保持汽车的整体美,必须注意随时上蜡保护,一般每2个月左右一次,根据气候等外部条件随时调整。

不锈钢镜面K板的制作工艺

不锈钢镜面8K板的制作工艺 不锈钢8K板又称:(镜面板、镜光板、镜钢板) (1)品种:分单面、双面两种 (2)光度:6K、普通8K、精磨8K、10K (3)制作材料:多选201/304/316/430等材质2B、BA板为底板,用研磨液通过抛光设备在不锈钢板面上进行抛光,使板面光度像镜子一样清晰。 (4)研磨液的调配:水、硝酸、铁红粉按一定比例调和,一般比例调得好,做出来的产品质量越高! (5)粗抛光:一般用砂轮:80#120#240#320#400#600#按由粗到细的顺序排列,(注:80#为最粗)这道工序一般用清水研磨,一般用六组研磨机,主要为了去除表面粗糙、毛刺,砂眼等,有一定深度,大概在2c之内。得出表面为:细砂光,已经有了一定的光度! (6)细抛光:只要用机制羊毛毡,密度越高越好,这道工序用水、硝酸、铁红粉研磨,一般用十组研磨机,没有深度可言,主要为了去掉表面氧化层、砂眼、粗磨磨头花(亦叫:磨头花、磨头纹)提高光度,彰显细节。 (7)洗水烘干:这道工序用清水清洗,毛刷越细越好,水越干净,洗出来的产品就越干净,接着就是用烘烤灯烘干! (8)质检:检查光度、傻眼多少、有无脱皮线、暗骨、刮花、产品是否变形、磨头花是否在控制范围内,否则产品质量不达标。 贴保护膜装箱:这道工序主要针对达标成品,要求:保护膜贴得要平整,不能漏边,裁剪整齐,然后就可以装箱打包了! (9)双面8K板:流程大致相同,区别在于磨第正面时,先用相同尺寸的板垫底,防止反面刮伤,磨好正面贴保护膜,再垫板磨反面(流程同上)磨好贴保护膜,再换掉正面那层已经弄脏的保护膜,即是成品。由于双面8K相对单面而言:比较耗时,成本较高,所以目前市场上的双面8K板的加工费是单面8K的3倍左右。 8K板用途:不锈钢8K板系列产品广泛用在建筑装饰,不锈钢淋浴房、厨卫、电梯装饰、工业装饰、设施装饰等装修工程。

抛光工艺流程及技巧

模具抛光的工艺流程及技巧 抛光在模具制作过程中是很重要的一道工序,随着塑料制品的日溢广泛应用,对塑料制品的外观品质要求也越来越高,所以塑料模具型腔的表面抛光质量也要相应提高,特别是镜面和高光高亮表面的模具对模具表面粗糙度要求更高,因而对抛光的要求也更高。抛光不仅增加工件的美观,而且能够改善材料表面的耐腐蚀性、耐磨性,还可以方便于后续的注塑加工,如使塑料制品易于脱模,减少生产注塑周期等。目前常用的抛光方法有以下几种: ㈠机械抛光 机械抛光是靠切削、材料表面塑性变形去掉被抛光后的凸部而得到平滑面的抛光方法,一般使用油石条、羊毛轮、砂纸等,以手工操作为主,特殊零件如回转体表面,可使用转台等辅助工具,表面质量要求高的可采用超精研抛的方法。超精研抛是采用特制的磨具,在含有磨料的研抛液中,紧压在工件

被加工表面上,作高速旋转运动。利用该技术可以达到Ra0.008μm的表面粗糙度,是各种抛光方法中最高的。光学镜片模具常采用这种方法。 ⑴机械抛光基本程序 要想获得高质量的抛光效果,最重要的是要具备有高质量的油石、砂纸和钻石研磨膏等抛光工具和辅助品。而抛光程序的选择取决于前期加工后的表面状况,如机械加工、电火花加工,磨加工等等。机械抛光的一般过程如下: ①粗抛经铣、电火花、磨等工艺后的表面可以选择转速在35 000—40 000 rpm的旋转表面抛光机或超声波研磨机进行抛光。常用的方法有利用直径Φ3mm、WA # 400的轮子去除白色电火花层。然后是手工油石研磨,条状油石加煤油作为润滑剂或冷却剂。一般的使用顺序为#180 ~ #240 ~ #320 ~ #400 ~ #600 ~ #800 ~ #1000。油石抛光方法,这个作业是最重要的高难度作业,根据加工品的不同规格,分别约70度的角位均衡的进行交叉研磨。最理想

空心球铸造设计报告

空心球墨铸铁球的铸造成形工艺设计专题 报告 一、设计题目与要求 材料:QT500-7 直径:? 200 mm 壁厚:15 mm 造型方法:砂型造型 要求: 1 可以采取任何工艺措施,但球外表面不允许焊接,可以打磨等。 2 设计出铸造工艺方案 3 画出铸造工艺图(查阅铸造工艺图的绘制规范) 二、设计分析与思路 空心球不易铸造,最大的难点就在于内部必须要有一个型芯,但如果要铸成一个光滑的球体,且不允许焊接的话,铸成之后内部的型芯就没法取出来。因此要铸成空心球大体上可以分这接个方面的思路:通过离心铸造、由内到外浇铸、熔模铸造。 三、设计方案 方案一:运用离心方法铸造。 要保证能得到一个壁厚为15mm的空心球,离心铸造过程中至少要保证有两个互相垂直的方向在浇铸时有圆周运动。可以仿照陀螺仪的构造,构造两个互相垂直的矩形框,两个矩形框套在一起用。内部的矩形框作旋转,外部的矩形框做与之相垂直的圆周运动,如下图: 图中棕色部分即为铸型位置。两个矩形框之间可以留 较大位置安放电机,浇铸时一个旋转轴可以做成空心来作 为浇铸的通道。 此方案的优点是能最好的满足无缝无焊接的一个空心 球体,铸成后是一个完整球体。缺点是铸造起来比较困难, 铸完之后内部很可能产生缺陷,且设备构造较复杂,铸造 成本高。该方案实现起来较为困难,故不做更深的研究。 方案二:用熔模铸造。 熔模铸造较难实现,理想的方案是需要两种特殊的材料,一种是内部球模,要求该材料在一个特定的温度t能直接汽化挥发,另一种材料则是要求有良好的抗高温能力的涂料,且有透气性。用于涂在内部的球模上。 具体方案是:用材料一制成内部的球模,将材料二涂在材料一表面作为空心球的内部球模,浇铸时随着浇铸液的逐渐硬化,材料一开始汽化,从材料二表面渗透挥发,由于材料二耐高温,留在球体内部,从而得到一个空心球体。此种方案其实只是一种理想的方案,在浇铸过程中可能出现材料一汽化后,材料二的强度不足被压溃,得不到空心球体,其次两种材料的存在性也未可知。因此此种方

模具抛光的工艺流程及技巧

模具抛光的工艺流程及技巧 模具抛光的工艺流程及技巧 抛光在模具制作过程中是很重要的一道工序,也是收官之作,随着塑料制品的日溢广泛应用,对塑料制品的外观品质要求也越来越高,所以塑料模具型腔的表面抛光质量也要相应提高,特别是镜面和高光高亮表面的模具对模具表面粗糙度要求更高,因而对抛光的要求也更高。抛光不仅增加工件的美观,而且能够改善材料表面的耐腐蚀性、耐磨性,还可以方便于后续的注塑加工,如使塑料制品易于脱模,减少生产注塑周期等。目前常用的抛光方法有以下几种: ㈠机械抛光 机械抛光是靠切削、材料表面塑性变形去掉被抛光后的凸部而得到平滑面的抛光方法,一般使用油石条、羊毛轮、砂纸等,以手工操作为主,特殊零件如回转体表面,可使用转台等辅助工具,表面质量要求高的可采用超精研抛的方法。超精研抛是采用特制的磨具,在含有磨料的研抛液中,紧压在工件被加工表面上,作高速旋转运动。利用该技术可以达到Ra0.008μm的表面粗糙度,是各种抛光方法中最高的。光学镜片模具常采用这种方法。 ⑴机械抛光基本程序 要想获得高质量的抛光效果,最重要的是要具备有高质量的油石、砂纸和钻石研磨膏等抛光工具和辅助品。而抛光程序的选择取决于前期加工后的表面状况,如机械加工、电火花加工,磨加工等等。机械抛光的一般过程如下: ①粗抛经铣、电火花、磨等工艺后的表面可以选择转速在35 000—40 000 rpm的旋转表面抛光机或超声波研磨机进行抛光。常用的方法有利用直径Φ3mm、WA # 400的轮子去除白色电火花层。然后是手工油石研磨,条状油石加煤油作为润滑剂或冷却剂。一般的使用顺序为#180 ~ #240 ~ #320 ~ #400 ~ #600 ~ #800 ~ #1000。许多模具制造商为了节约时间而选择从#400开始。 ②半精抛半精抛主要使用砂纸和煤油。砂纸的号数依次为:#400 ~ #600 ~ #800 ~ #1000 ~ #1200 ~ #1500。实际上#1500砂纸只用适于淬硬的模具钢(52HRC以上),而不适用于预硬钢,因为这样可能会导致预硬钢件表面烧伤。 ③精抛精抛主要使用钻石研磨膏。若用抛光布轮混合钻石研磨粉或研磨膏进行研磨的话,则通常的研磨顺序是9μm(#1800)~ 6μ m(#3000)~3μm(#8000)。9μm的钻石研磨膏和抛光布轮可用来去除#1200和#1500号砂纸留下的发状磨痕。接着用粘毡和钻石研磨膏进行抛光,顺序为1μm(#14000)~ 1/2μm(#60000)~1/4μm(#100000)。 精度要求在1μm以上(包括1μm)的抛光工艺在模具加工车间中一个清洁的抛光室内即可进行。若进行更加精密的抛光则必需一个绝对洁净的空间。灰尘、烟雾,头皮屑和口水沫都有可能报废数个小时工作后得到的高精密抛光表面。 ⑵机械抛光中的技巧 Ⅰ用砂纸抛光应注意以下几点: ①用砂纸抛光需要利用软的木棒或竹棒。在抛光圆面或球面时,使用软木棒可更好的配合圆面和球面的弧度。而较硬的木条像樱桃木,则更适用于平整表面的抛光。修整木条的末端使其能与钢件表面形状保持吻合,这样可以避免木条(或竹条)的锐角接触钢件表面而造成较深的划痕。 ②当换用不同型号的砂纸时,抛光方向应变换45°~ 90°,这样前一种型号砂纸抛光后留下的条纹阴影即可分辨出来。在换不同型号砂纸之前,必须用100%纯棉花沾取酒精之类的清洁液对抛光表面进行仔细的擦拭,因为一颗很小的沙砾留在表面都会毁坏接下去的整个抛光工作。从砂纸抛光换成钻石研磨膏抛光时,这个清洁过程同样重要。在抛光继续进行之前,所有颗粒和煤油都必须被完全清洁干净。 ③为了避免擦伤和烧伤工件表面,在用#1200和#1500砂纸进行抛光时必须特别小心。因而有必要加载一个轻载荷以及采用两步抛光法对表面进行抛光。用每一种型号的砂纸进行抛光时都应沿两个不同方向进行两次抛光,两个方向之间每次转动45°~ 90°。 Ⅱ钻石研磨抛光应注意以下几点: ①这种抛光必须尽量在较轻的压力下进行特别是抛光预硬钢件和用细研磨膏抛光时。在用#8000研磨膏抛光时,常用载荷为100~200g/cm2,但要保持此载荷的精准度很难做到。为了更容易做到这一点,可以在木条上做一个薄且窄的手柄,比如加一铜片;或者在竹条上切去一部分而使其更加柔软。这样可以帮助控制抛光压力,以确保模具表面压力不会过高。 ②当使用钻石研磨抛光时,不仅是工作表面要求洁净,工作者的双手也必须仔细清洁。 ③每次抛光时间不应过长,时间越短,效果越好。如果抛光过程进行得过长将会造成“橘皮”和“点蚀”。 ④为获得高质量的抛光效果,容易发热的抛光方法和工具都应避免。比如:抛光轮抛光,抛光轮产生的热量会很容易造成“橘皮”。 ⑤当抛光过程停止时,保证工件表面洁净和仔细去除所有研磨剂和润滑剂非常重要,随后应在表面喷淋一层模具防锈涂层。 由于机械抛光主要还是靠人工完成,所以抛光技术目前还是影响抛光质量的主要原因。除此之外,还与模具材料、抛光前的表面状况、

不锈钢电解抛光工艺

不锈钢电解抛光工艺 一.工作原理 ⑴、电解是以抛光工件为阳极,不溶性金属为阴极,两极同时浸入电化学槽中,通直流电而产生有选择性的阳极溶解,因此不锈钢表面达到高度光洁和光泽的外观。 ⑵、电解作用不锈钢经过电解,其色泽内外一致,清洁光亮,光泽持久,表面形成---黏性薄膜,抗腐蚀性能增强。 二. 电解溶液组成和工艺条件 1.磷酸:能起溶解作用又能在不锈钢表面形成磷酸盐保护膜,阻止不锈钢表面发生过腐蚀。其含量变化较宽,以750mL/L左右为佳。 (1)含量过高时,槽液电阻增大,黏度提高,导致所需电压较高,使整平速度迟缓。 (2)含量过低时,活化倾向大,钝化倾向小,导致不锈钢表面不均匀腐蚀。 2.硫酸:是活化剂,能提高溶液的导电率,降低电阻,从而降低槽电压,节约电能,有利于改善分散能力和提高阳极电流效率。其含量控制在180~210mL/L为最佳。 (1)含量过高时,活化倾向太大,易使抛光表面出现过腐蚀,呈现均匀的密集麻点。 (2)含量过低时,出现严重的不均匀腐蚀。 3.铬酐:是强氧化剂,使表面形成钝化膜,避免表面腐蚀,有利于获得光洁表面。其含量控制在50~60g/L为宜。 (1)铬酐浓度太低,不易获得光亮表面。 (2)浓度太高时在大电流下,易产生沉淀析出,降低电流效率,使抛光表面产生麻点等过腐蚀。 4.丙三醇(甘油):能起到良好的缓蚀作用,与磷酸生成络合物及其金属衍生物,使抛光表面非常光亮细致,甘油还能防止不锈钢在电解液中的化学腐蚀。 (1)含量过低时,抛光表面虽然光亮,但有腐蚀粗糙之处。 (2)含量高时,即可克服粗糙,又使抛光面光亮细致。 (3)含量过高时,会产生太多的泡沫,影响操作,也浪费材料。 5.糖精:有光亮作用。 (1)糖精在阴极过程中能为金属表面吸附,有助于被抛表面的白亮和发亮。 (2)糖精在阳极过程中,阳极表面形成一层吸附薄膜,当不通电时可防止不锈钢表面受电解液浸蚀。当通电后,电力线首先在凸起部位击穿隔离薄膜而开始溶解,在凹入处被有效地保护,以致达到选择性溶解呈现平滑光亮表面。 6.电流密度: (1)电流密度低时,金属处于活化状态,被抛光表面发生浸蚀,阳极溶解产物少,化学溶解比电化学溶解占优势,以致光洁度差。

不锈钢镜面抛光工艺及制作工艺总结

不锈钢镜面抛光工艺及制作工艺总结

不锈钢镜面抛光工艺及方法总结: 不锈钢抛光工艺可以分为打磨和出光两部分。现将该两部分工艺和方法总结如下: Ⅰ.打磨 不锈钢焊接件打磨主要目标是去掉焊点,达到表面粗糙度为R10um的工件,为出光做准备! 打磨部分概括来说有: 三个工序:粗磨,半精磨,精磨 三个面:两个侧面一个棱边 九个抛光机 二十七个调节机构, 详细说明如下: 1、对上道转入抛光工序的工件进行目测检验,如焊缝是否有漏焊,焊穿,焊点深浅不均匀,偏离接缝太远,局部凹陷,对接不齐,是否有较深划痕,碰伤,严重变形等在本工序无法补救的缺陷,如果有上述缺陷应返回上道工序修整。如果无上述缺陷,进入本抛光工序。 2、粗磨,用600#的砂带在三面上往返磨削工件,本工序要达到的目标是去掉工件焊接留下的焊点,以及在上步工序出现的碰伤,达到焊口圆角初步成型,水平面和垂直面基本无大划痕,无碰伤,经此步工序后工件表面的粗糙度应能达到R0.8mm。注意在抛光过程中注意砂带机的倾斜角度和控制好砂带机对工件的压力。一般来说以与被抛面成一条直线比较适中!

3、半精磨,用800#的砂带按照前面往返磨削工件的方法中磨工件的三面,主要是对前面工序出现的接缝进行修正以及对粗磨后产生的印痕进行进一步的细磨,对前面工序留下的印痕要反复磨削,达到工件表面无划痕,基本变亮。本工序表面粗糙度应能达到R0.4mm。(注意本工序不要产生新的划痕及碰伤,因为在后面的工序无法修补此类缺陷。) 4、精磨,用1000#的砂带主要是对前步工序出现的细小纹线的修正磨削,磨削方法与上同。本工序要达到的目标是磨削部分与工件未磨削部分的接缝基本消失,工件表面进一步光亮,通过本工序磨削后的工件要基本接近镜面效果,工件表面粗糙度应能达到R0.1mm 5、关于更换砂带的说明:一般来说,600#的砂带可以抛磨1500mm 长的工件6-8根,800#的砂带可以抛磨工件4-6根,1000#的砂带可以抛磨工件1-2根,具体情况还需以工件焊接焊点情况,抛光使用的压力,以及打磨的方式方法有很大的关系。另外还需注意更换砂带必须保证砂带在海绵轮上能平稳转动,以达到均匀磨削工件的目的。 打磨三个面说明:焊接件需要打磨以焊接棱边为分界线的水平和竖直的两面,具体来说一共需打磨三面,其打磨示意图如下图所示: 焊接工件焊缝示意图

大理石抛光工艺流程

大理石抛光工艺流程 随着时间的推移,大理石表面经过长期使用后失去了原来的色泽,那么,怎么样让大理石恢复光亮如新的色泽呢?这就需要对大理石进行翻新和抛光处理。大理石抛光是石材护理晶面处理的前一道工艺流程或石材光板加工的最后一道程序,下面,让我们看一下大理石抛光工艺流程。 一、石材抛光工序 石材抛光的工序:石材抛光是养护石材的一道重要工序,有的石材可以直接抛光,抛光主要是为了增加石材表面的亮度。石材抛光一般按照粗磨→半细磨→细磨→精磨→抛光的程序进行,也有的可以省去其中的粗磨步骤,主要是看原来石材的表面是否经过初步处理。 准备工具和材料:齐峰大理石抛光粉F-11、石材晶面机等。

二、大理石抛光流程 大理石抛光工艺流程如下: 1粗磨:要求打磨片吃刀量深,磨削效率高,磨削的纹路粗,磨出的表面较粗糙,主要清除石材在前道工序中留有的锯片痕迹并将石材的平整度,造型面磨削到位; 2半细磨:将粗磨痕迹清除,形成新的较细的纹路,使石材表面平整、顺滑; 3细磨:细磨后的石材表面花纹、颗粒、颜色已清楚地显示出来,表面细腻、光滑,开始有微弱的光泽度; 4精磨:精磨后的石材表面,无肉眼察觉的痕迹。表面越来越光

滑,光泽度最高可达到55度以上; 5抛光:使用专用的花岗岩抛光机,从50号-3000号的石材水磨片由粗到细对石材进行研磨,致使地面光亮平整如新。经抛光后的石材表面明亮如镜,其光泽度可达到85度以上。 (大理石抛光处理前后对比图) 三、大理石抛光注意事项 根据石材不同的类型,采用不同的打磨抛光流程。 1、平面板的打磨抛光流程:检查材料的状况—胶补—开机前检查—上板—切边—依次启动各磨头—观察打磨抛光的情况—调整打磨参数—烘干—打蜡、清洁—检验—下板—包装。 2、弧面板的打磨抛光流程:检查材料状况—胶补—人工粗磨—检验—上板—开机前检查—粗磨—检查粗磨情况—细磨—抛光—检查抛光情况—下板。 3、异型线条的打磨抛光流程:检查材料的状况—检查造型的形状是否合格—按标准模板画轮廓线—粗磨两端面—从两端往中间粗磨—细磨—拼接—水磨刀400#后拆开—打磨抛光—检验。 本文编辑:奇峰石材护理 时间:2014年12月14日,转载请注明出处

不锈钢电解抛光工艺

不锈钢电解抛光工艺 不锈钢具有优良的耐蚀性能,因而在工业中得到了广泛应用。在许多场合,不锈钢制品的表面常常需要满足某些特殊的要求,例如:低表面粗糙度,高光泽度,亚光处理,法纹效果等。其中降低表面粗糙度、提高光亮度,也就是通常所说的进行表面抛光,是最为常见的要求。 不锈钢经过电解抛光后,会呈现出诸多优点: 1.抛光的表面不会产生变质层﹐无附加应力﹐并可去除或减小原有的应力层。 2.对难于用机械抛光的硬质材料﹑软质材料以及薄壁﹑形状复杂﹑细小的零件和制品都能加工。 3.抛光时间短﹐而且可以多件同时抛光﹐生产效率高。 4.电解抛光所能达到的表面粗糙度与原始表面粗糙度有关﹐一般可提高两级。但由于电解液的通用性差﹐使用寿命短和强腐蚀性等缺点﹐电解抛光的应用范围受到限制。电解抛光主要用于表面粗糙度小的金属制品和零件﹐如反射镜﹑不锈钢餐具﹑装饰品﹑注射针﹑弹簧﹑叶片和不锈钢管等﹐还可用于某些模具(如胶木模和玻璃模等)和金相磨片的抛光。 电解抛光的优劣与否,取决于电解抛光的机理和工艺、抛光液各主要成分,其次之外,还有工艺参数选择、电场分布分析、辅助电极设计等。 现介绍一种不锈钢电解抛光工艺: 一、抛光液组成和操作条件 浓磷酸(比重 1.74) 510ml/L 887.4g/L 浓硫酸(比重1.84) 395ml/L 726.8g/L LQ-60添加剂 50ml/L 52.5g/L 水 50ml/L 50g/L 温度 50–75℃最佳60–65℃ 阳极电流密度,DA 6–15A/dm2 最佳10–12A/dm2 电压 5–8 伏 抛光时间 3–5分钟 阴极材料铅或铅合金 阴极面积∶阳极面积 2–3∶1 二、开槽步骤 LQ-60添加剂是一种表面活性剂,在其使用初期电解抛光时会产生大量泡

金属空心球的制备方法

金属空心球的制备方法 2012-10-18 7:55:10 金属空心球是一种结构功能一体化材料,其密度低、孔隙率高(高达97%)且兼有闭孔或开孔材料的结构特征,引起人们广泛的关注和研究。金属空心球的孔隙由球内的密闭孔隙以及烧结球体之间的间隙孔隙构成,正是因为这种独特的结构而具有许多优异的性能,如能量吸收、消音减震、低热传导等。被广泛应用于航天、航空、环保、能源生物等高新领域。 如何制备金属空心球呢,总体的方法有模板法和无模板法,具体如下: 1、模板法 1) 混合涂覆法 金属流化床法是在有机物上涂覆金属粉末浆料的制备空心球,从理论上将几乎可以将所有金属或合金转变为空心球材料。但工序复杂,成本较高,目前主要集中在316L不锈钢和由氧化铁制备的低成本的空心球结构。 2)反应结合法 以聚合物粒子为模板通过物理或化学反应在模板上形成一个壳层,最后再通过溶解或煅烧将模板去掉。2、无模板法 1)喷雾干燥法 喷雾干燥法技术是目前工业上制备粉体的一种常用技术。利用喷雾干燥法制备空气微球的过程是:首先将目标产物的前驱体溶解在相应的溶剂中配成溶液,然后前驱体溶液经过喷雾装置使其雾化,经过雾化处理后形成的液滴进入反应器中,液滴表面的溶剂迅速蒸发。同时,液滴中的溶质部分发生热分解或燃烧等化学反应,形成空心结构微球。空心球的尺寸直径一般为1-6mm,壁厚一般为100μm。 2)雾化法 雾化法是金属熔体在雾化过程中由于部分气体被熔体包裹产生少量的空心颗粒,通过浮选法分离得到粉末中的中空部分。此法获得的控制空心球的尺寸较小,直径一般为500-1000μm,壁厚一般为100-300μm。3)置换反应烧结法 置换反应烧结法利用化学反应最终形成空心外壳,壳壁粗糙且多孔、强度低,球直径500-700μm,厚度为几百微米。 两种方法中,模板法是制备核壳结构材料的一种最为广泛、有效且易行的方法。而与模板法相比,无模板法能制备多壳层空心球,且空心球内表面不如模板法规则,光滑。目前,在金属空心球的制备方面,仍存在制备过程繁琐、空心球球壳厚度及其组成和结构难以精确控制等问题,这些都是未来改进和研究的方向。(成王)

宝石加工工艺流程-图文详解

宝石加工工艺流程 1. 刻面型宝石加工工艺流程 开料工序主要是对大料而言,对于小料,可以直接进入冲坯工序。 亭部的研磨和抛光方法与冠部相同,因而上述的十道工序可以归纳为六道主要工序,即开料、冲坯、粘胶、圈形、研磨、抛光。 开料→ 冲坯→ 粘胶→ 圈形→ 研磨→ 抛光 1、开料 (1)劈裂法 锯劈法操作方式 将原料放在切割机上, 用锯片沿解理或裂隙方 向轻轻锯开一个小缺 口,这样原料大部分就 会自动裂开。若没有裂 开,可把原料再放在工 作台(或桌面)边缘轻 轻一磕,一般也会裂开。 ②楔劈法的操作方式,如下图所示:

楔劈法操作方式 用高硬度材料如合成刚 玉(Hm=9)的尖锐棱角, 在需要劈裂的宝石原料 表面沿解理或裂隙方向 刻划一个槽形缺口,然 后用劈楔刀刃放在缺口 上,用小锤敲击刀背, 使原料裂解开来。 (2)锯切法 ①大料的切割 A B ②小料的切割 毛坯高度适中毛坯高度过高毛坯高度过低

2、冲坯 3、粘胶 各种形状的粘杆一种常用的粘接架(顶平器)

预热宝石粘接宝石顶平校正4、圈形 手工圈形示意图 5、刻磨 用八角手加工刻面宝石的机械装置示意 6、抛光

抛光顺序:对宝石各部分刻面的抛光顺序与研磨顺序基本一样。 所以,在抛光宝石时,要适当控制抛光剂的供给量,抛光剂过多或过少都对抛光不利。 ? (标准圆钻式琢型的加工顺序和方法) 刻面型宝石的加工顺序和方法,因琢型的种类及 复杂程度不同而有所差别,但加工过程大同小 异。一般而言,刻面数量较少、对称性好的琢型 比较容易加工。 由于标准圆钻式琢型具刻面数量适中和对称性 好的特点,通常作为学习宝石加工入门的基本琢 型。 刻面宝石琢型的加工过程,一般可分为以下十个 步骤进行: (1)坯料制备 ?切割、冲坯。坯料的比例按成品琢型的比例估 计,各部分要留有充足的加工余料。

不锈钢镜面抛光工艺及方法总结

不锈钢镜面抛光工艺及方法总结: 不锈钢抛光工艺可以分为打磨和出光两部分。现将该两部分工艺和方法总结如下: Ⅰ.打磨 不锈钢焊接件打磨主要目标是去掉焊点,达到表面粗糙度为R10um的工件,为出光做准备! 打磨部分概括来说有: 三个工序:粗磨,半精磨,精磨 三个面:两个侧面一个棱边 九个抛光机 二十七个调节机构, 详细说明如下: 1、对上道转入抛光工序的工件进行目测检验,如焊缝是否有漏焊,焊穿,焊点深浅不均匀,偏离接缝太远,局部凹陷,对接不齐,是否有较深划痕,碰伤,严重变形等在本工序无法补救的缺陷,如果有上述缺陷应返回上道工序修整。如果无上述缺陷,进入本抛光工序。 2、粗磨,用600#的砂带在三面上往返磨削工件,本工序要达到的目标是去掉工件焊接留下的焊点,以及在上步工序出现的碰伤,达到焊口圆角初步成型,水平面和垂直面基本无大划痕,无碰伤,经此步工序后工件表面的粗糙度应能达到R0.8mm。注意在抛光过程中注意砂带机的倾斜角度和控制好砂带机对工件的压力。一般来说以与被抛面成一条直线比较适中! 3、半精磨,用800#的砂带按照前面往返磨削工件的方法中磨工件的三面,主要是对前面工序出现的接缝进行修正以及对粗磨后产生的印痕进行进一步的细磨,对前面工序留下的印痕要反复磨削,达到工件表面无划痕,基本变亮。本工序表面粗糙度应能达到R0.4mm。(注意本工序不要产生新的划痕及碰伤,因为在后面的工序无法修补此类缺陷。) 4、精磨,用1000#的砂带主要是对前步工序出现的细小纹线的修正磨削,磨削方法与上同。本工序要达到的目标是磨削部分与工件未磨削部分的接缝基本消失,工件表面进一步光亮,通过本工序磨削后的工件要基本接近镜面效果,工件表面粗糙度应能达到R0.1mm 5、关于更换砂带的说明:一般来说,600#的砂带可以抛磨1500mm长的工件6-8根,800#的砂带可以抛磨工件4-6根,1000#的砂带可以抛磨工件1-2根,具体情况还需以工件焊接焊点情况,抛光使用的压力,以及打磨的方式方法有很大的关系。另外还需注意更换砂带必须保证砂带在海绵轮上能平稳转动,以达到均匀磨削工件的目的。 打磨三个面说明:焊接件需要打磨以焊接棱边为分界线的水平和竖直的两