微缔注塑行业MES系统的应用

微缔注塑行业MES系统的应用

随着社会经济的飞速发展,注塑行业迎来了一个广阔的市场空间和巨大的发展潜力,但是由于在我国制造产业中,多年来的生产模式都是保持“由上而下”按计划生产的特点,企业计划层和过程控制层之间出现信息的“断层”现象。

一、注塑企业面临的挑战:

1.不能自动的获得车间设备的运行状况,不能准确的分析并改进设备的利用率低等问题;

2.车间注塑机的品牌多、型号各异,协议的差别大、通讯接口的兼容性差,机台基本是独立的运行,现场数据采集的复杂;

3.不能对订单的生产进度、物料使用的情况及在制品进行实时的跟踪和管理;

4.无法准确、科学地制定生产的计划,无法实现车间的生产管理的协同;

5.无法客观的考核车间人员真实作业的状况,员工的绩效及薪资的管理繁琐且效率低;

6.不能及时、准确地记录设备工艺的参数和产品品质的数据,无法进行问题的追溯分析;

7.生产现场的信息无法实现共享,造成生产运营的效率低下,综合的成本居高不下;

8.对于随意调机、机台物料短缺、成品的合格率及机台的效率低于规定的标准等等生产异常的情况,无法实时的提示告警以便及时的应对和处理,导致了影响和损失的加大;

9.粗放的生产统计的方法,无法及时并准确地自动生成管理决策所需的各种生产的报表。

二、注塑行业MES系统的应用

微缔针对注塑企业特点,充分调研客户生产流程及制造管理所存在的问题,研发出了行业内最专业、最全面、具针对性的MES注塑车间管理系统的解决方案,致力于协助客户实现“最短的市场响应时间”、“最高的产品质量”及“低的生产成本”之三大境界,提升了企业的核心的竞争力。

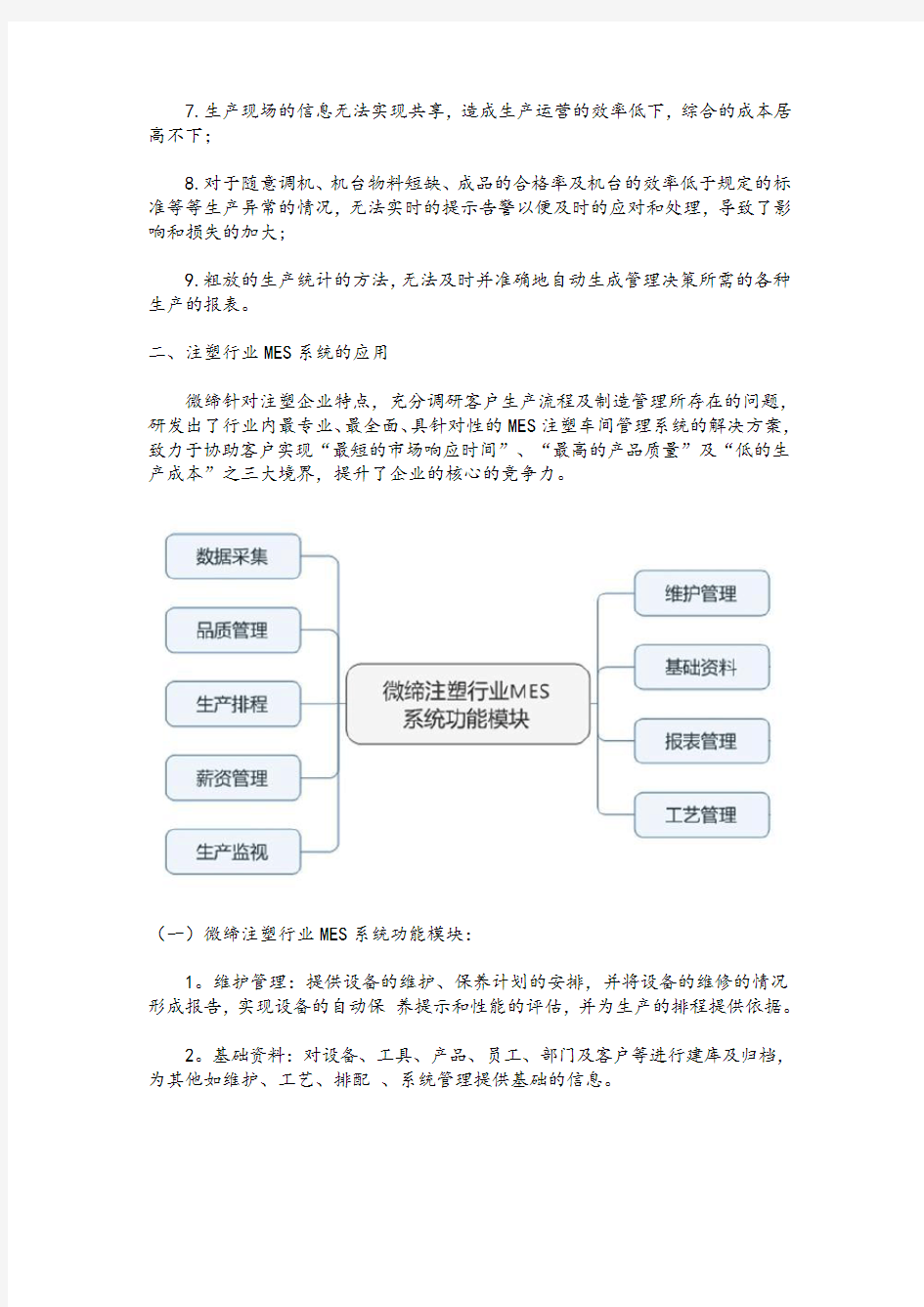

(一)微缔注塑行业MES系统功能模块:

1。维护管理:提供设备的维护、保养计划的安排,并将设备的维修的情况形成报告,实现设备的自动保养提示和性能的评估,并为生产的排程提供依据。

2。基础资料:对设备、工具、产品、员工、部门及客户等进行建库及归档,为其他如维护、工艺、排配、系统管理提供基础的信息。

3。报表管理:报表管理则是能根据您的需要,自动、及时、准确地生成各种的报表,实现了无纸化并节约人力资源。在提高设备的效率、工艺改善、品质提升以及管理决策的方面提供科学、丰富的工具。

4。工艺管理:实时的记录每个工单试模的形型参数,图形化的记录每模实际成型的参数(机器周期、人工周期、温度、压力)做到每模的产品质量的可追溯,调模参数历史的可追溯。

5。品质管理:品质管理能根据产品的要求,对生产工艺参数的指标进行定义,与系统记录的实际工艺的参数指标进行定对比,以便问题的追溯分析。同时对生产过程中的次品的各种原因进行统计和分析。

6。生产排程:从订单生成工单(可与ERP接口)PMC参照日历查看所有机器的排产和生产进度,再对工单进行排产,自动生成派工单,经过审核后的派工单就自动的派工到相应的机台,供车间QC、领班、机修、加料工参考。

7。薪资管理:根据不同的产品、工序、工位及吨位(克重)机器,自动计算各工单、各岗位的人员的薪资。

8。生产监视:将车间的机器网络化后,通过软件监视平台实时查看每个车间各机台实时生产状态、物料的实时的消耗情况、工单的实时生产的进度及生产异常的信息报警信息。

9。数据采集:系统DNC技术,通过有线或无线数据采集器,将车间的生产的设备实现网络的连接,实时、准确、客观的采集生产的现场的数据,并进行异常的处理。ERP等信息系统提供数据的交互接口。

(二)注塑行业MES系统投资收益:

1.加强生产制程的跟踪以及管理,提高准时交货率,缩短交货周期;

2.规范模具、注塑机等设备的管理;提高注塑机的生产的效率,降低设备的投资;

3.加强工艺品质参数的控制,提高产品的质量;

4.加强员工绩效的考核,简化计件、计时等多形式的薪资的管理;

5.自动的提供各种生产统计的报表,为管理者提供效率改善分析的工具;

6.加强成本的管理,减少各种生产异常发生的频率和损失的程度,提高企业的利润;

7.提高数据采集的效率以及准确度,提高关键作业的自动化管理,减少人力以及物力的投入;

8.提高车间操作的可见度以及管理的透明度;

9.提高客户满意度,提升企业形象;

10.与ERP/MRPII等系统的对接,加强车间信息的共享,提高部门的协同效率;

微缔自主研发的MES制造执行系统可以实时查看到整个注塑车间的机器运行状况、模具状态、工艺成型参数、物料消耗、订单生产的进度等信息,从而实现生产车间现场的透明化的管理。系统提供了强大的报表的功能,使用户能快速地得到生产车间的统计分析的报表。