CCS焊接工艺认可表格

FORM:pWPS-1/3

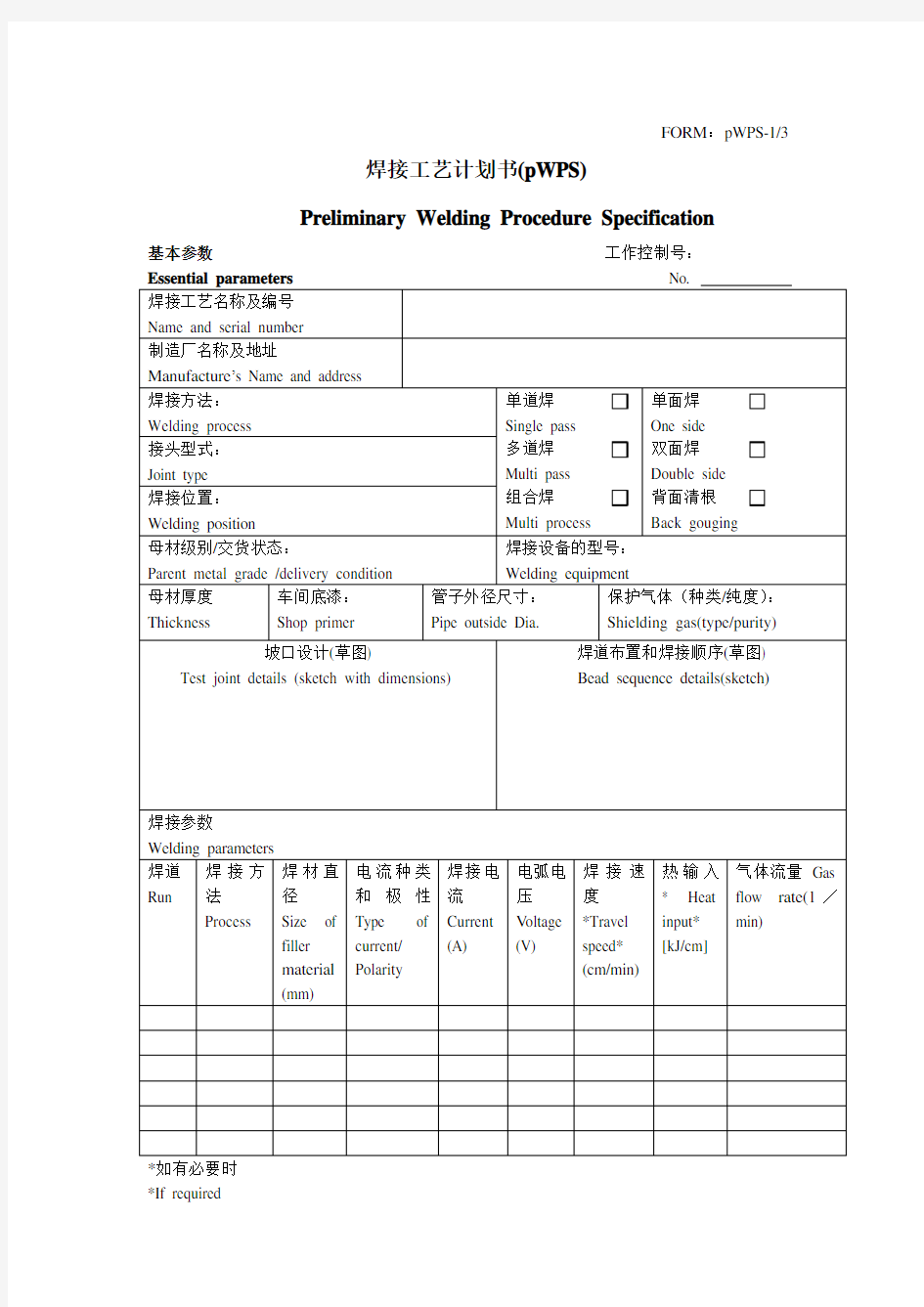

焊接工艺计划书(pWPS)

Preliminary Welding Procedure Specification

基本参数工作控制号:

Essential parameters No.

焊接工艺名称及编号

Name and serial number

制造厂名称及地址

Manufacture’s Name and address

焊接方法:Welding process 单道焊

Single pass

多道焊

Multi pass

组合焊

Multi process

单面焊

One side

双面焊

Double side

背面清根

Back gouging

接头型式:Joint type

焊接位置:Welding position

母材级别/交货状态:

Parent metal grade /delivery condition 焊接设备的型号:Welding equipment

母材厚度Thickness

车间底漆:

Shop primer

管子外径尺寸:

Pipe outside Dia.

保护气体(种类/纯度):

Shielding gas(type/purity)坡口设计(草图)

Test joint details (sketch with dimensions) 焊道布置和焊接顺序(草图) Bead sequence details(sketch)

焊接参数Welding parameters

焊道Run 焊接方

法

Process

焊材直

径

Size of

filler

material

(mm)

电流种类

和极性

Type of

current/

Polarity

焊接电

流

Current

(A)

电弧电

压

V oltage

(V)

焊接速

度

*Travel

speed*

(cm/min)

热输入

* Heat

input*

[kJ/cm]

气体流量Gas

flow rate(1/

min)

*如有必要时*If required

焊接工艺计划书(pWPS)(续)FORM:pWPS-2/3 焊接材料(型号/规格/等级):

Filler material (type /size / grade)

衬垫材料(厂家及型号):Backing(manufacture and type):施焊环境:

Welding site conditions

焊前预热温度Preheat temperature

道间温度

Inter-pass temperature

焊后热处理:

Post-weld heat treatment

最低值Min. ℃最低值

Min.

℃最高值

Max.

℃

预热方法:

Preheat method

其它有关特殊要求*:

Other information*

*如焊条/焊丝最大摆动宽度、焊道清洁方式、脉冲电流特性等

*e.g. Weaving(max. Width of run), Method of inter-pass cleaning, characteristic of pulse current etc. 试验项目

Test items

1、非破坏性检查

Non-destructive examination

目检?Visual 射线探伤?

Radiography

超声波探伤?

Ultrasonic

磁粉探伤?

Magnetic particle

渗透探伤?

Liquid penetrate

2、破坏性试验Destructive examination

1)拉伸试验Tensile tests 横向拉伸?

Transverse

纵向拉伸?

Longitudinal

2)弯曲试验Bend tests 正弯?

Face

反弯?

Root

侧弯?

Side

3)冲击试验Impact tests 试验温度:

Test temperature℃

焊缝根部 Root of weld 焊缝中心?

center of weld

熔合线?

fusion line

距熔合线2mm?

2mm from FL

焊缝表面 Face of weld 焊缝中心?

center of weld

熔合线?

fusion line

距熔合线2mm?

2mm from FL

距熔合线5mm ?

5mm from FL

距熔合xx mm ?

xx mm from FL

4)宏观检查?Macro examination 5)硬度试验?

Hardness test

6)角接焊破断试验?

Fillet weld fracture

3、

其他检查和试验Additional test(s) 焊缝金属的化学成分?

Chemical analysis of weld

试件母材的化学成分?

Chemical analysis of parent plate 接头金相照片(×倍)?

metallographic of the joint (×)

点蚀试验?

Pitting test

晶间腐蚀试验?

Intercrystalline corrosion test

签名:Signature

制造厂代表日期Manufacturer Date

FORM pWPS-3/3

焊接工艺计划书(pWPS)(续)

Preliminary Welding Procedure Specification (continued)

以下由验船师填写:

The following is to be filled in by the Surveyor:

上述焊接工艺计划书经审核,同意按本焊接工艺计划书进行焊接工艺试验………………?The above-mentioned pWPS has been reviewed and implementation of WPT in accordance with this pWPS is approved.

上述焊接工艺计划书经审核,审核意见如下:(请及时回复并与担当验船师联系)…………?

签名:

Signature

CCS 验船师日期

CCS Surveyor Date

填写说明:

Remarks :

×————适用Applicable ————不适用Inapplicable

下列缩写可用于表格填写:

The following abbreviation may be used in this form.

焊接方法:Welding process:

手工电弧焊:SMAW,埋弧焊:SAW,金属极气体保护焊:GMAW,钨极气体保护焊:GTAW,药芯焊丝气体保护焊:FCAW,气电立焊:EGW

焊接位置:Welding position

平焊:F;立焊(上行) V(up);立焊(下行) V(down);横焊H;仰焊O

船形角焊:FF ; 平角焊:FH; 立向上角焊:FVu; 立向下角焊:FVd;仰角焊FO;电流种类和极性:Type of current & Polarity:

交流AC;直流正接DCSP;直流反接DCRP;脉冲电流Pulsed

焊接工艺认可试验报告(WPQR)FORM:WPQR-1/4

Welding Procedure Qualification Record

工作控制号:

No.:

制造厂焊接工艺编号

Manufacture's welding procedure No.

制造厂名称及地址

Manufacture's name and address

材料及焊接工艺Material and Welding process 焊接工艺试验日期:

Date of welding procedure test:

焊接方法:SAW Welding process 单道焊?单面焊?

Single pass One side

多道焊?双面焊?

Multi pass Both side

组合焊?背面清根?

Multi process Back gouging

坡口设计(草图)

Test joint details(sketch with dimensions)

焊道布置和焊接顺序(草图)

Bead sequence details(sketch)

接头形式:

Joint type

焊接位置:平焊F

Welding position

母材(等级/厚度/交货状态):

Parent metal(grade/thickness/delivery condition)

焊接材料(型号/规格/等级):

Filler material(type/size/grade)

衬垫材料(厂家及型号):Backing(manufacture and type):保护气体(种类/纯度):Shielding gas(type/purity)

管子外径尺寸:Outside diameter of pipe 焊剂:Flux:

预热及热处理:

Preheat and post-weld heat treatment

焊前预热温度Preheat temperature

道间温度Interpass temperature

最低值Min ℃

最

低

值

Min

℃

最高值

Max

℃

焊后热处理:

Post-weld hear treatment 其他说明:

Other information

焊接细节

Welding details

焊道Run 焊接方法

Process

焊材直径

Size of filler

material

(mm)

电流种类和极性

Type of current

/polarity

焊接电流

Current

[A]

电弧电压

V oltage

[V]

焊接速度2

Travel speed2

[cm/min]

热输入2

Heat input2

[kJ/cm]

气体流量

Gas flow

rate

(l/min)

焊工姓名Welder's name 环境温度:℃

Ambient Temperature

相对湿度:%

Relative Humidity

焊接工艺认可试验报告(续)FORM:WPQR-2/4 Welding Procedure Qualification Record (continued) 试验项目及结果

Test items and results

1.非破坏性试验Non-destructive testing

目检Visual ?

射线探伤

Radiography

?

超声波探伤

Ultrasonic

?

磁粉探伤

Magnetic particle

?

渗透探伤

Liquid penetrate

?

2.破坏性试验Destructive testing 拉伸试验Tensile tests

试样

Test assembly

抗拉强度

Tensile strength

(N/mm2)

屈服强度

Yield strength

(N/mm2)

伸长率

Elongation

%

断面收缩率

Reduction of area

%

断裂位置

Location

of rupture

试验温度

Test temperature

℃

横向拉伸1

Transverse 1

横向拉伸2

Transverse 2

纵向拉伸

Longitudinal

/

弯曲试验Bend tests 角接焊破断试验Fillet weld fracture

试样

Test assembly 压头直径/弯曲角度

Former/angle

结果

Result

1.

正弯

Face bend

2.

正弯

Face bend

3.

反弯

Root bend

焊缝断面宏观检验(照片和结果)

反弯

Root bend

纵向弯曲

Longitudinal

冲击试验Impact tests 试验温度Temp. ℃

要求:Require ment 尺寸:Size 类型:Type 缺口位置

Notch

location

试验值Values(J)

1 2 3

平均值

Average(J)

备注

Remarks

缺口位置

Notch

location

试验值Values(J)

1 2 3

平均值

Average(J)

备注

Remarks

复试

Retest

硬度测试Hardness test

测试形式和载荷: Type and load 测试位置小示意图

Location of hardness measurements(sketch)

区域Area Hardness range 硬度范围

母材

Parent material 热影响区

H.A.Z

焊缝

Weld

焊接工艺认可试验报告(续)FORM:WPQR-3/4

Welding Procedure Qualification Record (continued)

附加试验(规范3.2.4.3款要求):

Additional test(s) and result(s) (According to 3.2.4.3 of Rules for Material and Welding)

注:

Notes:

1、如焊条/焊丝最大摆动宽度、焊道清洁方式、脉冲电流特性等

e.g. weaving(max、width of run), method of interpass cleaning, characteristic of pulse current

2、如有必要时

If required

×————适用Applicable ————不适用Inapplicable

下列缩写可用于表格填写:

The following abbreviation may be used in this form

焊接方法:Welding process

手工电弧焊SMAW;埋弧焊SAW;金属极气体保护焊GMAW;

钨极气体保护焊GTAW;药芯焊丝气体保护焊FCAW;气电立焊EGW 焊接位置:Welding position:

平焊F;立焊(上行) V(up);立焊(下行)V(down);横焊H;仰焊O 电流种类和极性:Type and polarity of current:

交流AC;直流正接DCSP;直流反接DCRP;脉冲电流Pulsed

船形角焊:FF ; 平角焊:FH; 立向上角焊:FVu; 立向下角焊:FVd;仰角焊FO;

兹证明本焊接工艺认可过程和试验结果,符合中国船级社《材料与焊接规范》。

THIS is to certify that the test process and results were found to be in compliance with the relevant requirements of CCS rules for materials and welding.

签名:

Signature

制造厂代表日期

Manufacturer _________________ Date _________________

CCS验船师日期

CCS Surveyor _________________ Date _________________

附件FORM:WPQR-4/4 Appendix

为了保证焊接工艺认可试验的质量,并使其具有可追溯性,应提交下列文件的复印件(必要时也可进行增减)。

In order to insure the quality of welding procedure test and make it traceable, copies of the documents listed below are to be submitted .(Items in the list may be added or deleted as necessary).

文件清单

List of Documents

序号No.

文件名称

Document name

备注Remarks

1 母材质量证明书

Certification of base material

?

2 焊接材料质量证明书

Certification of filler material

?

3 无损检测报告

NDT reports

?

4 试验报告(包括拉伸、弯曲、冲击、硬度等)

Test reports (Tensile tests, Bend tests, impact tests, Hardness

test, etc.)

?

5 焊缝断面宏观检验报告(照片和结果)

Macro examination reports (Photo and result)

?

6 外观检查照片

Photos of weld surface

?

7 力学性能试样照片

Photos of test pieces

?

8 施焊焊工CCS资格证书(如有时)

Welder’Certificate issued by CCS( if any)

?

9 焊接参数记录

Record of the welding parameters.

?

10 ?

FORM:WPS-1/2

焊接工艺规程(WPS)

Welding Procedure Specification

工作控制号:

No.

焊接工艺名称及编号

Name and serial number

制造厂名称及地址

Manufacture’s Name and address

适用板材(钢管)规格/材质:

Base material range

焊接方法:Welding process 单道焊?

Single pass

多道焊?

Multi pass

组合焊?

Multi process

单面焊?

One side

双面焊?

Double side

背面清根?

Back gouging

接头型式:Joint type

焊接位置:Welding position

母材级别/交货状态:

Parent metal grade /delivery condition) 焊接设备的型号和主要性能参数:Welding equipment

母材板厚:Thickness

车间底漆:

Shop primer

管子外径尺寸:

Pipe outside Dia.

气体种类:

Gas type

坡口设计(草图)

Test joint details (sketch with dimensions) 焊道布置和焊接顺序(草图) Bead sequence details(sketch)

焊接参数Welding parameters

焊道Run 焊接方

法

Proces

s

焊材直径

Size of

filler

material(

mm)

电流种类

和极性

Type of

current/

Polarity

焊接电

流

Current

(A)

电弧电

压

V oltage

(V)

焊接速

度

*Travel

speed*

(cm/min)

热输入

* Heat

input*

[kJ/cm]

气体流

量Gas

flow

rate(1/

min)

*如有必要时*If required

焊接工艺规程(WPS)(续)FORM:WPS-2/2 Welding Procedure Specification (continued)

焊接材料(型号/规格/等级):

Filler material (type /size / grade)

衬垫材料(厂家及型号):Backing(manufacture and type):施焊环境:

Welding site conditions

焊前预热温度Preheat temperature

道间温度

Inter-pass temperature

焊后热处理:

Post-weld heat treatment

最低值Min. ℃最低值

Min.

℃最高值

Max.

℃

预热方法:

Preheat method

其它有关特殊要求*:

Other information*

*如焊条/焊丝最大摆动宽度、焊道清洁方式、脉冲电流特性等

*e.g. Weaving(max. Width of run), Method of interpass cleaning, characteristic of pulse current etc.

注:

Remarks :

下列缩写可用于表格填写:

The following abbreviation may be used in this form.

焊接方法:Welding process:

手工电弧焊:SMAW,埋弧焊:SAW,金属极气体保护焊:GMAW,钨极气体保护焊:GTAW,药芯焊丝气体保护焊:FCAW,气电立焊:EGW

焊接位置:Welding position

平焊:F;立焊(上行) V(up);立焊(下行) V(down);横焊H;仰焊O

船形角焊:FF ; 平角焊:FH; 立向上角焊:FVu; 立向下角焊:FVd;仰角焊FO;电流种类和极性:Type of current & Polarity:

交流AC;直流正接DCSP;直流反接DCRP;脉冲电流Plused ×————适用Applicable ————不适用Inapplicable

签名:

Signature

制造厂代表日期

Manufacturer _________________ Date _________________

CCS验船师日期

CCS Surveyor _________________ Date _________________

工艺管道焊接工艺要求

5、6 工艺管道焊接工艺要求 一、管道焊接施工要求 1、管道切口质量应符合下列规定: ⑴切口表面应平整、无裂纹、重皮、毛刺、凹凸、缩口、熔渣、氧化物、 铁屑等; ⑵切口端面倾斜偏差不应大于管子外径的1%,且不得超过3mm; ⑶有坡口加工要求的,坡口加工形式按焊接方案规定进行。 2、管道预制时应按单线图规定的数量、规格、材质等选配管道组成件,并按单线图标明管道的系统号与按预制顺序标明各组成件的顺序号。 3、管道预制时,自由管段与封闭管段的选择应合理,封闭段必须按现场实测尺寸加工,预制完毕应检查内部洁净度,封闭管口,并按顺序合理堆放。 4、管道对接焊缝位置应符合下列规定: ⑴管道位置距离弯管的弯曲起点不得小于管子外径或不小于100mm; ⑵管子两个对接焊缝间的距离不大于5mm、 ⑶支吊架管部位置不得与管子对接焊缝重合,焊缝距离支吊架边缘不得小于50mm; ⑷管子接口应避开疏放水、放空及仪表管的开孔位置,距开孔边缘不应小于50mm,且不应小于孔径。 5、管道支架的形式、材质、加工尺寸及精度应严格按照相关图集进行制作,滑动支架的工作面应平滑灵活,无卡涩现象。 6、制作合格的支吊架应进行防腐处理,并妥善分类保管。支架生根结构上的孔应采用机械钻孔。 二、管道安装 1、管道安装前应具备下列条件: ⑴与管道有关工程经检验合格,满足安装要求; ⑵管子、管件、管道附件等已检验合格,具有相关证件; ⑶管道组成件及预制件已按设计核对无误,内部已清理干净无杂物。 2、管道安装应按单线图所示,按管道系统号与预制顺序号安装。安装组合件时,组合件应具备足够刚性,吊装后不应产生永久变形,临时固定应牢固可靠。

管道焊接施工工艺标准规范标准规范标准规范标准.

管道焊接施工工艺标准 1.适用范围 本工艺标准适用于工厂管道预制加工和野外现场管道安装工程的焊接施工作业指导。 2.引用标准 2.1《特种设备焊接工艺评定》JB4708-2008 2.2《工业金属管道工程施工及验收规范》GB50235-97 2.3《现场设备、工业管道焊接工程施工及验收规范》GB50236-98 2.4《电力建设施工及技术验收规范》(火力发电厂管道篇)DL5031-1994 2.5《电力建设施工及技术验收规范》(火力发电厂焊接篇)DL5007-1992 2.6《化工金属管道工程施工及验收规范》HG20225-95 2.7《石油化工剧毒、可燃介质管道施工及验收规范》SH3501-2001 2.8《西气东输管道工程焊接施工及验收规范》1(2010年6月4日)2.9《石油天然气站内工艺管道焊接工程施工及验收规范》SY0402-2000 2.10《石油和天然气管道穿越工程施工及验收规范》SY/T4079-1995 2.11《钢质管道焊接及验收》SY/T 4103-2005 2.12《输油输气管道线路工程施工技术规范》Q/CVNP 59-2001 2.13《工业设备及管道绝热工程施工及验收规范》GBJ126-89 2.14《给水排水管道工程施工及验收规范》GB50268-2008

2.15《钢制压力容器焊接工艺评定》JB4708-2000 2.16《焊接工艺评定规程》(电力行业)DL/T868-2004 2.17《火力发电厂锅炉压力容器焊接工艺评定规程》(电力行业)SD340-1989 2.18《核电厂相关焊接工艺标准》(ASME ,RCC-M) 2.19《核电厂常规岛焊接工艺评定规程》(核电)DL/T868-2004 2.20《锅炉焊接工艺评定》JB4420-1989 2.21《蒸汽锅炉安全技术监察规程》附录I(锅炉安装施工焊接工艺评定)(1999版) 2.22《石油天然气金属管道焊接工艺评定》SY/T0452-2002 2.23《工业金属管道工程质量检查评定标准》GB50184-93 2.24《锅炉压力容器焊接考试管理规则》(国家质监总疫局2002版) 2.25《承压设备无损检测》JB4730-2005.1,2,3,4,5各分册 3.术语. 3.1焊接电弧焊:指用手工操作电焊条的一种电弧焊焊接方法。管道焊接常用上向焊和下向焊两种。 3.2自动焊:指用焊接机械操作焊丝的一种电弧焊焊接方法。管道焊接常用热丝熔化极氩弧焊、涂层焊丝氩弧焊、药芯焊丝富氩二氧化碳焊混、(半)自动下向焊、二氧化碳(半)自动焊、埋弧自动焊等焊六种。 3.3钨极氩弧焊:指用手工操作焊丝的一种惰性气体保护焊焊接方法。

不锈钢管道焊接工艺规程

如不慎侵犯了你的权益,请联系我们告知! 奥氏体不锈钢管道焊接工艺规程 1 范围 本标准适用于工业管道、公用管道和发电厂奥氏体不锈钢管道焊接施工。本标准也适用于手工氩弧焊和手工电弧焊作业。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后的修改单(不包括勘误的内容)或修订版均不适用于标准,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB50235—97 《工业金属管道工程施工及验收规范》 GB/T 983—95 《不锈钢焊条》 DL/T869-2004 《火力发电厂焊接技术规程》 劳人部[1988]1号《锅炉压力容器焊工考试规则》 HYDBP006-2004《压力管道安装工程焊接、热处理过程控制程序》 HYDBP018-2004《压力管道安装工程焊接材料管理程序》 HYDBP013-2004《压力管道安装工程材料设备储存管理程序》 HYDBP012-2004《压力管道安装工程材料设备搬运管理程序》 HYDBP008-2004《压力管道安装工程计量管理手册》 HYDBP007-2004《压力管道安装工程检验和试验控制程序》 HYDBP010-2004《压力管道安装工程不合格品控制程序》 劳动部发[1996]140号《压力管道安全管理与监察规定》 3 先决条件 3.1 环境 3.1.1 施工环境应符合下列要求:

3.1.1.1 风速:手工电弧焊小于8M/S,氩弧焊小于2M/S。 3.1.1.2 焊接电弧在1m范围内的相对湿度小于90%,环境温度大于0℃。 3.1.1.3 非下雨、下雪天气。 3.1.2 当环境条件不符合上述要求时,必须采取挡风、防雨、防寒等有效措施。 3.2 奥氏体不锈钢管道焊接控制流程图 见图1。 图1 奥氏体不锈钢管道焊接控制流程图 3.3 焊接材料 3.3.1 奥氏体不锈钢管道焊接材料的采购和入库(一级库)由公司物资部负责,按《物资采购控制程序》和《焊接材料保管程序》执行。

不锈钢管道焊接工艺规程..

奥氏体不锈钢管道焊接工艺规程 1范围 本标准适用于工业管道、公用管道和发电厂奥氏体不锈钢管道焊接施工。本标准也适用于手工氩弧焊和手工电弧焊作业。 2规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件, 其随后的修改单(不包括勘误的内容)或修订版均不适用于标准,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB5023—97 《工业金属管道工程施工及验收规范》 GB/T 983—95 《不锈钢焊条》 DL/T869-2004 《火力发电厂焊接技术规程》 劳人部[1988]1号《锅炉压力容器焊工考试规则》 HYDB P006-2004〈压力管道安装工程焊接、热处理过程控制程序》 HYDB P018-2004〈压力管道安装工程焊接材料管理程序》 HYDB P013-2004〈压力管道安装工程材料设备储存管理程序》 HYDB P012-200《压力管道安装工程材料设备搬运管理程序》 HYDB P008-2004〈压力管道安装工程计量管理手册》 HYDB P007-2004〈压力管道安装工程检验和试验控制程序》 HYDB P010-2004〈压力管道安装工程不合格品控制程序》 劳动部发[1996]140号《压力管道安全管理与监察规定》 3先决条件 3.1 环境 3.1.1施工环境应符合下列要求: 3.1.1.1 风速:手工电弧焊小于8M/S,氩弧焊小于2M/S

焊接电弧在1m 范围内的相对湿度小于90%环境温度大于0C 。 3.2奥氏体不锈钢管道焊接控制流程图 3.3 焊接材料 3.3.1 奥氏体不锈钢管道焊接材料的采购和入库(一级库)由公司物资部负责,按《物资 采购控制 程序》和《焊接材料保管程序》执行。 3.3.2 奥氏体不锈钢管道焊接材料入二级库的保管、焊剂、烘干、发放、回收由各项目负 责,按 《焊接材料保管程序》执行。 3.1.1.2 3.1.1.3 非下雨、下雪天气。 3.1.2 当环境条件不符合上述要求时,必须采取挡风、 防雨、防寒等有效措施。 见图1。 图1奥氏体不锈钢管道焊接控制流程图

全套焊接工艺评定表格

焊接方法 焊接材料适用厚度范围评定标准 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 焊接工艺评定报告SMAW J507 焊接工艺评定任务书 焊接工艺评定报告 焊接工艺评定指导书 母材、焊材质证书抄件 无损检测报告 焊后热处理报告 力学和弯曲性能试验报告 焊评施焊记录表 外观和无损检测记录表 力学性能检测记录表 结论7?14 类别、组别号 焊接工艺评定编号 ( PQR02) 焊接工艺规程编号(PWPS02) Q345R Fe-1、Fe-1-2 7mm 焊缝金属 0?14 NB/T47014- 2011 ? > 本评定按_NB/T47014-2011_标准规定,焊接试件,检验试样,测定性能,确认试验记录正确。评定结果:■合格□不合格

焊接工艺评定任务书 表码号:Q/CKED102-2009 共1页第1页 检验项目、评定指标及试样数量

预焊接工艺规程 表码号:Q/CKED026-2009 单位名称: 有限公司 预焊接工艺规程编号: PWPS02 日期:2011.12.18 焊接工艺评定报告编号: PQR02 焊接方法: SMAW 机械化程度(手工、半自功、自动): 手工 母材: 类别号 Fe-1 组别号 Fe-1-2 与类别号 Fe-1 组别号 Fe-1-2 相焊及 标准号 GB713-2008 钢 号 Q345R 与标准号 GB713-2008 钢 号 Q345R 相焊 厚度范围: 母材: 对接焊缝 6-14mm 角焊缝 不限 管子直径、厚度范围: 对接焊缝 / 角焊缝 / 焊缝金属厚度范围: 对接焊缝 0-14mm 角焊缝 _______ 不限 其他: ■/ ________________________________________ 共2页第

焊接工艺评定报告记录模板

焊接工艺评定报告记录模板

————————————————————————————————作者:————————————————————————————————日期:

焊接工艺评定 焊接工艺评定编号: HP0101 预焊接工艺规程编号: WPS-HP0101 中石化工建设有限公司

焊接工艺评定存档目录 工艺评定编号: 序号项目名称编号页数预焊接工艺规程(pWPS) 1 材料质量证明书 2 3 焊接材料质量证明书 无损探伤报告 4 5 机械性能试验报告 化学分析试验报告 6 7 热处理报告 焊接工艺评定报告 8 9 以下空白 10 11 12 13 14 15 备 注 档案管理:存档日期:

中石化工建设有限公司预焊接工艺规程(pWPS) 表号/装订号 共页第页 单位名称天津海盛石化建筑安装工程有限公司 预焊接工艺规程编号WPS-HP0101日期2014.8 所依据焊接工艺评定报告编号HP0101焊接方法GTAW+SMAW 机动化程度(手工、机动、自动)手工 焊接接头: 坡口形式:V型坡口 衬垫(材料及规格)Q235B 其他坡口采用机械加工或火焰切割简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序) 母材: 类别号Fe-1 组别号Fe-1-1 与类别号Fe-1 组别号Fe-1-1 相焊或标准号GB3274-2007 材料代号Q235B 与标准号GB3274-2007 材料代号Q235B 相焊对接焊缝焊件母材厚度范围:4~12mm 角接焊缝焊件母材厚度范围:不限 管子直径、壁厚范围:对接焊缝--- 角焊缝--- 其他:同时适用返修焊和补焊 填充金属: 焊材类别:焊丝(GMAW)焊丝(SAW) 焊材标准:GB/T8110-2008 JIS Z3351 填充金属尺寸:φ1.2mm φ4.8mm 焊材型号:ER50-6 YS-S6 焊材牌号(金属材料代号):THT-50-6 US-36 填充金属类别:Fe-1-1 FeMS1-1 其他:/ 对接焊缝焊件焊缝金属厚度范围:GMA W≤6mm,SAW≤12角焊缝焊件焊缝金属厚度范围:不限 耐蚀堆焊金属化学成分(%) C Si Mn P S Cr Ni Mo V Ti Nb 其他:/

不锈钢管道焊接的要求规范

不锈钢管道焊接规范 一、焊前准备; 焊接坡口制备质量检查、依据施工图样和焊接工艺指导书中规定的坡口尺寸、精度和表面质量的要求,坡口质量包括平整度、垂直度和清洁度等。 1、检查坡口的加工尺寸(高度、角边及钝边等)和精度是 否符合有关技术标准的规定。 2、检查坡口表面粗糙度及表面缺陷(气割缺口、裂纹、分 层和夹渣)如果超出标准允许范围的缺陷,应进行修复处理,如表面粗糙度未达标准,可采用砂布修磨。 3、检查坡口的表面清理质量。坡口面及其两侧至少200mm 范围内应清理干净,不保留有毛刺、挂渣、铁锈、油污、氧化膜及油漆等有害异物。 4、坡口表面的无损探伤检查。对于焊接工艺文件规定对坡 口表面要进行无损探伤(如着色等)的材料(如CY-M 钢、Fe-CY-N高温含合金钢等,应进行无损检查,如发现裂纹等缺陷应予清除。 二、组装和定位焊检查; 1、检查组装后的几何尺寸和形状,是否符合图样规定。: 2、组装装配间隙为1.5—2mm,采用TIG焊三点定位焊, 焊﹤缝位置为时钟3点,9点和12点位置,使用的焊接材料应与焊件材料相同,焊点长度为10—15mm,要求焊透和保证无缺陷,错边量≤1.5—2mm。 3、组对是不得采用强力组装,接头内壁必须齐平。 4、点固焊时不得有空气、夹渣、夹钨、裂纹存在。

5、检查定位焊所用的焊接工艺和焊工资质是否符合规定, 定位焊的焊接工艺应与正式施焊的工艺相同。 6、检查定位焊的焊接质量和尺寸是否符合标准规定。定位 焊缝中不允许有裂纹、气孔、夹渣缺陷,发现缺陷及时清除。 7、用焊口检测器或样板测量组装坡口的形状、尺寸、间隙 和错边量是否符合要求规范,如不符合应进行返修或重新组对焊接处理。 8、定位焊的焊点长度及间距应根据结构形状及厚度而定, 工件越薄焊点间距越小,板状比管状间距要小。 9、不锈钢采用TIG焊接管道时,必须通入氩气进行保护。 10、焊接作业场地必须通风良好,无易燃,易爆物品存放, 通道保持整洁畅通。 三、焊工技能资格查验; 1、现场进行焊接的焊工,必须具备政府相关部门颁发的资质 和证书,并由业主及监理部门查验后认可。 2、参加现场焊接的焊工,应进行模拟考试,合格后方可焊接。 检查和确认焊工技能资格、考试项目(焊接方法、母材类别、试验类别和焊接材料与所担任的焊接工作的一致性)。 3、业主及施工监理,检查和控制焊工技能资格期限的有效 性。 4、如上述有一项不合格,该焊工不得从事施工场地焊件的 焊接工作。 5、严格禁止无证上岗人员进行焊接操作施工。 四、焊接工艺的确认;

管道焊接规范

石油化工剧毒、易燃、可燃介质管道施工及验收规范 中国石油化工总公司标准 SHJ 501--85 中国石油化工总公司 编制单位:化工建设公司 兰州化学工业公司 批准部门:中国石油化工总公司 实行日期:1985年12月1日 目录 第一章总则 第二章管于、管道附件及阀门的检验 第一节一般规定 第二节管子检验 第三节管道附件检验 第四节阀门检验 第三章管道加工及安装

第一节管道加工 第二节管道安装 第四章管道焊接 第一节一般规范 第二节焊前准备与接头组对 第三节焊接工艺要求 第四节预热与热处理 第五节质量检验 第五章工程验收 第一节管道系统试验 第二节交工文件 附录四有关计量单位换算压力(压强)应力 第一章总则 第1.0.1条本规范适用于设计压力400帕(3毫米汞柱)绝压-98.1兆帕(1000公斤力/厘米^2)表压。设计温度-200-850℃的石油化工装置与厂区内的剧毒、易燃、可燃介质的碳素钢、合金钢、不锈钢管道(以

下简称管道)新建、改建或扩建工程的施工及验收。厂区外的同类管道,可参照执行。 第1.0.2条本规范不适用于下列管道: 一、干线管道(注); 二、有色金属管道及非金属管道; 三、水、蒸汽、空气等公用工程管道; 四、非剧毒、易燃、可燃介质的其它石油化工管道。 注:干线管道是指: ①由开采或生产区域至城市居民及工业企业的媒气管道; ②由主泵站至炼油厂或转运基地的石油管道; ②由工厂主泵站至储运基地、码头或栈桥的石油产品输送管道; ④穿超海底或跨越江河的输油、田气(汽)管道。 第1.0.3条在订购剧毒、易燃、可燃介质管道的管子、管道附件及阀门时,应向供方提出设计文件中的技术条件(质量标准与检验要求)及本规范的有关要求。 第1.0.4条管道施工应按设计进行,修改设计或材料代用,应经设计部门审批。

压力管道焊接工艺规程

压力管道焊接工艺规程 1 适用范围 本规程适用于工业管道或公用管道中材质为碳素钢、低合金钢、耐热钢、不锈钢和异种钢等压力管道的焊条电弧焊、钨极氩弧焊以及二氧化碳气体保护焊的焊接施工。 2 主要编制依据 2.1 GB50236-98《现场设备、工业管道焊接工程施工及验收规范》; 2.2 GB/T20801-2006《压力管道规范-工业管道》; 2.3 SH3501-2001《石油化工剧毒、可燃介质管道工程施工及验收规范》; 2.4 GB50235-97《工业金属管道工程施工及验收规范》; 2.5 CJJ28-89 《城市供热管网工程施工及验收规范》; 2.6 CJJ33-89 《城镇燃气输配工程施工及验收规范》; 2.7 GB/T5117-1995 《碳钢焊条》; 2.8 GB/T5118-1995 《低合金钢焊条》; 2.9 GB/T983-1995 《不锈钢焊条》; 2.10 YB/T4242-1984 《焊接用不锈钢丝》; 2.11 GB1300-77 《焊接用钢丝》; 2.12 其他现行有关标准、规范、技术文件。 3 施工准备 3.1 技术准备 3.1.1 压力管道焊接施工前,应依据设计文件及其引用的标准、规范,并依 据我公司焊接工艺评定报告编制出焊接工艺技术文件(焊接工艺卡或作业指

导书)。如果属本公司首次焊接的钢种,则首先要制定焊接工艺评定指导书,然后对该种材料进行工艺评定试验,合格后做出焊接工艺评定报告。 3.1.2 编制的焊接工艺技术文件(焊接工艺卡或作业指导书)必须针对工程 实际,详细写明管道的设计材质、选用的焊接方法、焊接材料、接头型式、具体的焊接施工工艺、焊缝的质量要求、检验要求及焊后热处理工艺(有要求时)等。 3.1.3 压力管道施焊前,根据焊接作业指导书应对焊工及相关人员进行技 术交底,并做好技术交底记录。 3.1.4 对于高温、高压、剧毒、易燃、易爆的压力管道,在焊接施工前应 画出焊口位置示意图,以便在焊接施工中进行质量监控。 3.2 对材料的要求 3.2.1 被焊管子(件)必须具有质量证明书,且其质量符合国家现行标准 (或部颁标准)的要求;进口材料应符合该国家标准或合同规定的技术条件。 3.2.2 焊接材料(焊条、焊丝、钨棒、氩气、二氧化碳气、氧气、乙炔气 等)的质量必须符合国家标准(或行业标准),且具有质量证明书。其中钨棒宜采用铈钨棒;氩气纯度不应低于99.95%;二氧化碳气纯度不低于99.5%; 含水量不超过0.005% 。 3.2.3 压力管道予制和安装现场应设置符合要求的焊材仓库和焊条烘干 室,并由专人进行焊条的烘干与焊材的发放,并做好烘干与发放记录。 3.3 焊接设备 3.3.1 焊接机具设备主要包括:交流焊机、直流焊机、氩弧焊机、高温烘 干箱、中温烘干箱、恒温箱、二氧化碳气体保护焊机、焊条保温筒、内磨机

管道焊接施工工艺标准(精)

管道焊接施工工艺标准 1. 适用范围 本工艺标准适用于工厂管道预制加工和野外现场管道安装工程的焊接施工作业指导。 2. 引用标准 2.1《特种设备焊接工艺评定》JB4708-2008 2.2《工业金属管道工程施工及验收规范》GB50235-97 2.3《现场设备、工业管道焊接工程施工及验收规范》GB50236-98 2.4《电力建设施工及技术验收规范》(火力发电厂管道篇DL5031-1994 2.5《电力建设施工及技术验收规范》(火力发电厂焊接篇)DL5007-1992 2.6《化工金属管道工程施工及验收规范》HG20225-95 2.7《石油化工剧毒、可燃介质管道施工及验收规范》SH3501-2001 2.8《西气东输管道工程焊接施工及验收规范》1(2010年6月4日) 2.9《石油天然气站内工艺管道焊接工程施工及验收规范》SY0402-2000 2.10《石油和天然气管道穿越工程施工及验收规范》SY/T4079-1995 2.11《钢质管道焊接及验收》SY/T 4103-2005 2.12《输油输气管道线路工程施工技术规范》Q/CVNP 59-2001 2.13《工业设备及管道绝热工程施工及验收规范》GBJ126-89 2.14《给水排水管道工程施工及验收规范》GB50268-2008

2.15《钢制压力容器焊接工艺评定》JB4708-2000 2.16《焊接工艺评定规程》(电力行业)DL/T868-2004 2.17《火力发电厂锅炉压力容器焊接工艺评定规程》(电力行业)SD340-1989 2.18《核电厂相关焊接工艺标准》(ASME ,RCC-M) 2.19《核电厂常规岛焊接工艺评定规程》(核电)DL/T868-2004 2.20《锅炉焊接工艺评定》JB4420-1989 2.21《蒸汽锅炉安全技术监察规程》附录I (锅炉安装施工焊接工艺评定)(1999版) 2.22《石油天然气金属管道焊接工艺评定》SY/T0452-2002 2.23《工业金属管道工程质量检查评定标准》GB50184-93 2.24《锅炉压力容器焊接考试管理规则》(国家质监总疫局2002版) 2.25《承压设备无损检测》JB4730-2005.1,2,3,4,5各分册 3. 术语. 3.1焊接电弧焊:指用手工操作电焊条的一种电弧焊焊接方法。管道焊接常用上向焊和下向焊两种。 3.2自动焊:指用焊接机械操作焊丝的一种电弧焊焊接方法。管道焊接常用热丝熔化极氩弧焊、涂层焊丝氩弧焊、药芯焊丝富氩二氧化碳焊混、(半)自动下向焊、二氧化碳(半)自动焊、埋弧自动焊等焊六种。 3.3钨极氩弧焊:指用手工操作焊丝的一种惰性气体保护焊焊接方法。 4. 施工准备

工艺标准管道焊接工艺标准要求

5.6工艺管道焊接工艺要求 一、管道焊接施工要求 1、管道切口质量应符合下列规定: ⑴切口表面应平整、无裂纹、重皮、毛刺、凹凸、缩口、熔渣、氧化物、 铁屑等; ⑵ 切口端面倾斜偏差不应大于管子外径的1%,且不得超过3 mm; ⑶ 有坡口加工要求的,坡口加工形式按焊接方案规定进行。 2、管道预制时应按单线图规定的数量、规格、材质等选配管道组成件,并按单线图标明管道的系统号和按预制顺序标明各组成件的顺序号。 3、管道预制时,自由管段和封闭管段的选择应合理,封闭段必须按现场实测尺寸加工,预制完毕应检查内部洁净度,封闭管口,并按顺序合理堆放。 4、管道对接焊缝位置应符合下列规定: ⑴管道位置距离弯管的弯曲起点不得小于管子外径或不小于100mm; ⑵管子两个对接焊缝间的距离不大于5mm. ⑶支吊架管部位置不得与管子对接焊缝重合,焊缝距离支吊架边缘不得小于 50mm; ⑷管子接口应避开疏放水、放空及仪表管的开孔位置,距开孔边缘不应小于50mm,且不应小于孔径。 5、管道支架的形式、材质、加工尺寸及精度应严格按照相关图集进行制作,滑动支架的工作面应平滑灵活,无卡涩现象。 &制作合格的支吊架应进行防腐处理,并妥善分类保管。支架生根结构上的孔应采用机械钻孔。 二、管道安装 1、管道安装前应具备下列条件: ⑴与管道有关工程经检验合格,满足安装要求; ⑵管子、管件、管道附件等已检验合格,具有相关证件; ⑶管道组成件及预制件已按设计核对无误,内部已清理干净无杂物。 2、管道安装应按单线图所示,按管道系统号和预制顺序号安装。安装组合件时,组合件应具备足够刚性,吊装后不应产生永久变形,临时固定应牢固可靠。

[精华]nb47014-2011承压装备工艺评定__焊接工艺评定表格

[精华]nb47014-2011承压装备工艺评定__焊接工艺评定表 格 预焊接工艺规程(pWPS) 单位名称 预焊接工艺规程编号日期所依据焊接工艺评定编号: 焊接方法机械化程度(手工、半自动、自动) 焊接接头: 简图:(接头形式、坡口形式与尺寸、焊层、焊道布置坡口形式: 及顺序) 衬垫(材料及规格) 其他 母材: 类别号组别号与类别号组别号相焊或标准号材料代号与标准号材料代号相焊对接焊缝焊件母材厚度范围角焊缝焊件母材厚度范围管子直径、壁厚范围:对接焊缝角焊缝其他填充金属: 焊材类别: 焊材标准: 填充金属尺寸: 焊材型号: 焊材牌号(金属材料代号): 填充金属类别: 其他 对接焊缝焊件焊缝金属厚度范围: 角焊缝焊件焊缝金属厚度范围耐蚀堆焊金属化学成份(%) C Si Mn P S Cr Ni Mo V Ti Nb

/ / / / / / / / / / / 其他: 注:每一种母材与焊接材料的组合均需分别填表 焊接位置: 焊后热处理: 对接焊缝的位置: 焊后热处理温度(?): 立焊的焊接方向:(向上、向下) 保温时间范围(h): 角焊缝位置 立焊的焊接方向:(向上、向下) 预热: 气体: 最小预热温度(?) 气体混合比流量L/min 最大道间温度(?) 保护气: 保持预热时间尾部保护气: 加热方式背面保护气: 电特性 电流种类极性焊接电流范围(A) 电弧电压(V) 焊接速度(范围) 钨极类型及直径喷嘴直径(mm) 焊接电弧种类(喷射弧、短路弧等) 焊丝送进速度(cm/min) (按所焊位置和厚度,分别列出电压和电压范围,记入入下表) 焊接工艺参数 填充金属焊接电流焊道/ 焊接电弧电压焊接速度线能量焊层方法牌号直径极性电流(A) (cm/min) (kJ/cm) V 技术措施: 摆动焊或不摆动焊摆动参数焊前清理和层间清理: 背面清根方法单道焊或多道焊(每面) 单丝焊或多丝焊导电嘴至工件距离(mm) 锤击其他: 绘制日期审核日期批准日期 焊接工艺评定报告 单位名称 焊接工艺评定编号焊接工艺指导书编号焊接方法机械化程度:(手工、半自动、自动)

焊接工艺评定表格ASME

焊接工艺评定表格ASME

焊接工艺规程(WPS) Page 1 of 2 单位名称: WPS No. 日期:所依据的PQR No. 修改号No. 日期: 焊接方法:SMAW 机械化程度:(手工、半自动、自动) 接头(QW-402) 接头型式:对接简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序) 根部间隙:V型 衬垫:有无 衬垫材料(型式)(有关二面的和金属成型块)其他: □金属□不熔金属 □非金属□其它材料 母材(QW-403) P-No. Group No. 与P-No. Group No. 相焊或 钢号和等级UNS No为:与钢号和等级UNS No为:相焊或 化学成份和力学性能为:与化学成份

和力学性能为:相焊 厚度范围: 母材:坡口焊缝角焊缝 最大焊道厚度≤1/2in.(13mm) 是:否: 其他 填充金属(QW-404) SFA No.: AWS No.: F—No.: A—No.: 填充金属尺寸: 填充金属产品形式 附加填充金属: 评定的焊缝金属厚 度范围: 坡口焊: 角焊缝: 焊丝—焊剂(分类 号): 焊剂类型 焊剂商品类型 可熔化嵌条:

其他: 每种母材和填充金属的给合宜分别记录。

WPS No. 修改号Page 2 of 2 焊接位置(QW-405)坡口焊缝位置:平焊焊接方向:向上向下 角焊缝位置: 其它:焊后热处理(QW-407) 温度范围(℃)/ 时间范围(h)/ 其它: 预热(QW-406) 最低预热温度:/ 最高层间温度/ 预热保持方式:/ 其它:/ (当应用连续或特殊的加热时,宜予记录) 气体(QW-408) (百分比组成) 气体混合比流量(L/min)保护气:/ / / 尾部保护气:/ / / 背面保护气:/ / / 其它: 电特性(QW-409) 焊道焊 接 方 填充金属电 流 类 安培 (A) 送 丝 速 能 量 或 焊 接 速 电 压 ( 其 它牌 号 直 径

焊接工艺评定报告记录

焊接工艺评定报告记录

————————————————————————————————作者:————————————————————————————————日期:

钢结构焊接工艺评定报告 报告编号:HD-WPQ-2014-09-01 编制: 审核: 批准: 单位: 日期:年月日

表B.0.1 焊接工艺评定报告目录 序号报告名称报告编号页数 1 焊接工艺评定报告HD-WPQ-2014-09-01 1 2 焊接工艺指导书HD-WPS-2014-09-01 1 3 焊接工艺评定记录表HD-PDJL-01 1 4 附表1:弯曲报告 1 5 附表2:母材材质证明书(复印件) 1 6 附表3:焊材材质证明书(复印件) 5 7 8 9 10 11 12 13 14 15 16 17 18 19

20 表B.0.2 焊接工艺评定报告 共1页第1 页 工程(产品)名称评定报告编号HD-WPQ-2014-09-01委托单位工艺指导书编号HD-WPS-2014-09-01 项目负责人依据标准《钢结构焊接规范》(GB50661-2011) 试样焊接单位施焊日期2014,9,22 焊工资格代号01 级别一级 母材钢号Q235B 板厚或管径 x壁厚 T=14 轧制或热处理 状态 热轧生产厂家 马鞍山钢 铁化学成分和力学性能 C (%)Mn (%) Si (%) S (%) P (%) Cr (%) M o V Cu Ni B R eH(R el )(N/m㎡) Rm (N/m㎡) A (%) Z (% ) A KV (J) 标准≤0.2≤0.7≤0.3≤0.045≤0.045 ≤0.0 3-- -- -- -- -- ≥245 370-5 30 ≥20-- ≥34 合格证14 44 23 0.009 0.016 -- -- -- -- -- -- 270 415 27 -- 119 复验-- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- C eq,11W (%)C+ Mn 6+ Cr+Mo+V 5+ Cu+Ni 15=-- P cm (%) C+ Si 30+ Mn+Cu+Cr 20+ Ni 60+ Mo 15+ V 10+5B=-- 焊接材料生产厂牌号类型直径 (mm) 烘干制度(℃×h)备注 焊条金桥焊材E4303 -- 4.0 -- -- 焊丝亨昌焊材SJ-50 -- 1.2 -- -- 焊剂或气体-- CO2-- -- -- 焊接方法GMAW焊接位置平焊接头形式T型熔透焊接工艺参数见焊接工艺评定指导书清根工艺背面清根 焊接设备型号NBC-500 电源及极 性 直流反接 预热温度(℃)-- 道间温度(℃)60~100 后热温度(℃)及时间(min)-- 焊后热处理-- 评定结论:本评定按《建筑钢结构焊接技术规程》GB50661-2011规定,根据工程情况编制工艺评定指导书、焊接试件、制取并检验试样、测定性能,确认试验记录正确,评定结果为:合格。焊接条件及工艺参数范围按本评定指导书执行。

工艺管道焊接工艺要求内容

5.6 工艺管道焊接工艺要求 一、管道焊接施工要求 1、管道切口质量应符合下列规定: ⑴切口表面应平整、无裂纹、重皮、毛刺、凹凸、缩口、熔渣、氧化物、 铁屑等; ⑵切口端面倾斜偏差不应大于管子外径的1%,且不得超过3mm; ⑶有坡口加工要求的,坡口加工形式按焊接方案规定进行。 2、管道预制时应按单线图规定的数量、规格、材质等选配管道组成件,并按单线图标明管道的系统号和按预制顺序标明各组成件的顺序号。 3、管道预制时,自由管段和封闭管段的选择应合理,封闭段必须按现场实测尺寸加工,预制完毕应检查内部洁净度,封闭管口,并按顺序合理堆放。 4、管道对接焊缝位置应符合下列规定: ⑴管道位置距离弯管的弯曲起点不得小于管子外径或不小于100mm; ⑵管子两个对接焊缝间的距离不大于5mm. ⑶支吊架管部位置不得与管子对接焊缝重合,焊缝距离支吊架边缘不得小于50mm; ⑷管子接口应避开疏放水、放空及仪表管的开孔位置,距开孔边缘不应小于50mm,且不应小于孔径。 5、管道支架的形式、材质、加工尺寸及精度应严格按照相关图集进行制作,滑动支架的工作面应平滑灵活,无卡涩现象。 6、制作合格的支吊架应进行防腐处理,并妥善分类保管。支架生根结构上的孔应采用机械钻孔。

二、管道安装 1、管道安装前应具备下列条件: ⑴与管道有关工程经检验合格,满足安装要求; ⑵管子、管件、管道附件等已检验合格,具有相关证件; ⑶管道组成件及预制件已按设计核对无误,内部已清理干净无杂物。 2、管道安装应按单线图所示,按管道系统号和预制顺序号安装。安装组合件时,组合件应具备足够刚性,吊装后不应产生永久变形,临时固定应牢固可靠。 3、管道水平段的坡度方向以便于疏放水和排放空气为原则确定。 4、管道连接时,不得用强力对口,加热管子,加偏垫或多层垫等方法来消除接口端面的空隙、偏斜、错口或不同心等缺陷。 5、管子或管件的坡口及内外壁10-15mm范围内的油漆、垢、锈等,在对口前应清除干净,显示出金属光泽。管子对口一段应平直,焊接角变形在距离接口中心200mm处测量,当管子公称通径DN<100mm时,折口的允许偏差a≤2mm;当DN≥100mm时,允许偏差a≤3mm。 6、管道对口一般应做到内壁齐平,如有错口时,对接单面焊的局部错口值不应超过壁厚的10%,且不大于1mm,对接双面焊的局部错口值不应超过焊件厚度的10%,且不大于3mm。对口符合要求后,应垫置牢固,避免焊接过程中管子移动。 7、管道安装应根据现场实际条件进行组织,原则为先大管后小管,安装工作有间断时,应及时封闭管口,管道安装的允许偏差为:

工艺管道焊接工艺要求 (1)

一、管道焊接施工要求 1、管道切口质量应符合下列规定: ⑴切口表面应平整、无裂纹、重皮、毛刺、凹凸、缩口、熔渣、氧化物、铁屑等; ⑵切口端面倾斜偏差不应大于管子外径的1%,且不得超过3mm; ⑶有坡口加工要求的,坡口加工形式按焊接方案规定进行。 2、管道预制时应按单线图规定的数量、规格、材质等选配管道组成件,并按单线图标明管道的系统号和按预制顺序标明各组成件的顺序号。 3、管道预制时,自由管段和封闭管段的选择应合理,封闭段必须按现场实测尺寸加工,预制完毕应检查内部洁净度,封闭管口,并按顺序合理堆放。 4、管道对接焊缝位置应符合下列规定: ⑴管道位置距离弯管的弯曲起点不得小于管子外径或不小于100mm; ⑵管子两个对接焊缝间的距离不大于5mm. ⑶支吊架管部位置不得与管子对接焊缝重合,焊缝距离支吊架边缘不得小于50mm; ⑷管子接口应避开疏放水、放空及仪表管的开孔位置,距开孔边缘不应小于50mm,且不应小于孔径。 5、管道支架的形式、材质、加工尺寸及精度应严格按照相关图集进行制作,滑动支架的工作面应平滑灵活,无卡涩现象。 6、制作合格的支吊架应进行防腐处理,并妥善分类保管。支架生根结构上的孔应采用机械钻孔。 二、管道安装 1、管道安装前应具备下列条件: ⑴与管道有关工程经检验合格,满足安装要求; ⑵管子、管件、管道附件等已检验合格,具有相关证件; ⑶管道组成件及预制件已按设计核对无误,内部已清理干净无杂物。 2、管道安装应按单线图所示,按管道系统号和预制顺序号安装。安装组合件时,组合件应具备足够刚性,吊装后不应产生永久变形,临时固定应牢固可靠。 3、管道水平段的坡度方向以便于疏放水和排放空气为原则确定。 4、管道连接时,不得用强力对口,加热管子,加偏垫或多层垫等方法来消除接口端面的空隙、偏斜、错口或不同心等缺陷。

NB47014-2011焊接工艺评定表格[教材]

NB47014-2011焊接工艺评定表格[教材] 预焊接工艺规程(pWPS) 单位名称 预焊接工艺规程编号日期所依据焊接工艺评定编号: 焊接方法机械化程度(手工、半自动、自动) 焊接接头: 简图:(接头形式、坡口形式与尺寸、焊层、焊道布置坡口形式: 及顺序) 衬垫(材料及规格) 其他 母材: 类别号组别号与类别号组别号相焊或标准号材料代号与标准号材料代号相焊对接焊缝焊件母材厚度范围角焊缝焊件母材厚度范围管子直径、壁厚范围:对接焊缝角焊缝其他填充金属: 焊材类别: 焊材标准: 填充金属尺寸: 焊材型号: 焊材牌号(金属材料代号): 填充金属类别: 其他 对接焊缝焊件焊缝金属厚度范围: 角焊缝焊件焊缝金属厚度范围耐蚀堆焊金属化学成份(%) C Si Mn P S Cr Ni Mo V Ti Nb / / / / / / / / / / / 其他:

注:每一种母材与焊接材料的组合均需分别填表 焊接位置: 焊后热处理: 对接焊缝的位置: 焊后热处理温度(?): 立焊的焊接方向:(向上、向下) 保温时间范围(h): 角焊缝位置 立焊的焊接方向:(向上、向下) 预热: 气体: 最小预热温度(?) 气体混合比流量L/min 最大道间温度(?) 保护气: 保持预热时间尾部保护气: 加热方式背面保护气: 电特性 电流种类极性焊接电流范围(A) 电弧电压(V) 焊接速度(范围) 钨极类型及直径喷嘴直径(mm) 焊接电弧种类(喷射弧、短路弧等) 焊丝送进速度(cm/min) (按所焊位置和厚度,分别列出电压和电压范围,记入入下表) 焊接工艺参数 填充金属焊接电流焊道/ 焊接电弧电压焊接速度线能量焊层方法牌号直径极性电流(A) (cm/min) (kJ/cm) V 技术措施: 摆动焊或不摆动焊摆动参数焊前清理和层间清理: 背面清根方法单道焊或多道焊(每面) 单丝焊或多丝焊导电嘴至工件距离(mm) 锤击其他: 绘制日期审核日期批准日期 焊接工艺评定报告 单位名称 焊接工艺评定编号焊接工艺指导书编号焊接方法机械化程度:(手工、半自动、自动) 接头简图: :(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度)

AWS焊接工艺评定表格中英文

WELDING PROCEDURE SPECIFICAITION (WPS) 公司名称 Company Name 焊接方法Welding process 采用的接头设计JOINT DESIGN USED 类型Type 单焊缝Single[ ] 双焊缝Double Weld[ ] 衬垫Backing:用Yes][ ] 不用No [ ] 衬垫材料Backing material: 根部间隙Root opening 纯边尺寸Root Face Dimension 坡口角Groove angle半径Radius(J-U) 背部清根Backing gouging: 方法Method 母材BASE METALS 材料规格Material Spec. 类型或级别Type or (grade) 厚度Thickness:坡口Groove角焊缝Fillet 直径(圆管)Diameter (Pipe) 填充金属FILLER METALS AWS标准AWS Specification AWS类别AWS Classification 保护SHIEDING 焊剂(类别)Flux(Class) 气体组分Gas Composition 流率Flow Rate 气体喷咀尺寸Gas Cup Size 预热PREHEAT 预热温度,最低Preheat Temp., Min 层间温度Interpass Temp.WPS编号No.s PQR编号No.s 类型Type手工Manual [ ] 半自动Semi-automatic [ ] 机械Machine [ ] 自动Automatic [ ] 位置POSITION 坡口位置Position of Groove角焊缝Fillet 立焊行进:上行Vertical progression: UP [ ]下行Down [ ] 电特性ELECTRICAL CHARACTERISTICS 过渡形式Transfer Mode(GMAW)短路Short-circuiting [ ] 熔滴Globular [ ]喷射Spray [ ] 电流Current:交流AC [ ] 直流反接DCEN [ ] 直流正接DCEP [ ] 脉冲Pulsed [ ] 其他Other 钨极Tungsten Electrode(GTAW) 尺寸Size: 类型Type: 技术Technique 直线或横向摆动焊道Stringer or Weave Bead 多道或单道(每边)Multi-pass or Single Pass (per side) 焊丝数Number of Electrodes 焊丝间隔Electrode Spacing纵向Longitudinal 横向Lateral 角度Angle 导电咀到工件距离Contact Tube to Work Distance 锤击Peening 层间清理Interpass Cleaning 焊后热处理POSTWELD HEAT TREATMENT 温度Temp 时间Time

不锈钢管道焊接工艺规程

不锈钢管道焊接工艺规 程 Standardization of sany group #QS8QHH-HHGX8Q8-GNHHJ8-HHMHGN#

奥氏体不锈钢管道焊接工艺规程 1 范围 本标准适用于工业管道、公用管道和发电厂奥氏体不锈钢管道焊接施工。本标准也适用于手工氩弧焊和手工电弧焊作业。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后的修改单(不包括勘误的内容)或修订版均不适用于标准,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB50235—97 《工业金属管道工程施工及验收规范》 GB/T 983—95 《不锈钢焊条》 DL/T869-2004 《火力发电厂焊接技术规程》 劳人部[1988]1号《锅炉压力容器焊工考试规则》 HYDBP006-2004《压力管道安装工程焊接、热处理过程控制程序》 HYDBP018-2004《压力管道安装工程焊接材料管理程序》 HYDBP013-2004《压力管道安装工程材料设备储存管理程序》 HYDBP012-2004《压力管道安装工程材料设备搬运管理程序》 HYDBP008-2004《压力管道安装工程计量管理手册》 HYDBP007-2004《压力管道安装工程检验和试验控制程序》 HYDBP010-2004《压力管道安装工程不合格品控制程序》 劳动部发[1996]140号《压力管道安全管理与监察规定》 3 先决条件 3.1 环境

3.1.1 施工环境应符合下列要求: 3.1.1.1 风速:手工电弧焊小于8M/S,氩弧焊小于2M/S。 3.1.1.2 焊接电弧在1m范围内的相对湿度小于90%,环境温度大于0℃。 3.1.1.3 非下雨、下雪天气。 3.1.2 当环境条件不符合上述要求时,必须采取挡风、防雨、防寒等有效措施。 3.2 奥氏体不锈钢管道焊接控制流程图 见图1。 图1 奥氏体不锈钢管道焊接控制流程图