滑动轴承油膜压力及合金层应力分布

油膜+滚动轴承

油膜轴承的基础知识 一、什么是油膜轴承? 油膜轴承是液体摩擦轴承的一种形式;按润滑系统供油压力的高低可分为静压轴承、静—动压轴承、动压轴承,通常习惯称动压轴承为油膜轴承。油膜轴承由锥套、衬套、滚动止推轴承、回转密封、轴端锁紧装置等部分组成;或者说是轧辊一端所安装的全 部零、部件的统称。 油膜轴承(动压轴承)是一种流体动力润滑的闭式滑动轴承。在轴承工作时,带锥形 内孔的锥套(锥度约1:5的锥形内孔与轧辊相联接)与轴承衬套(固定在轴承座内)工作面之间形成油楔(即收敛的楔形间隙);当轧辊旋转时,锥套的工作面将具有一 定粘度的润滑油带入油楔,润滑油产生动压力;当沿接触区域的动压力之和与轴承上 的径向载荷相平衡时,锥形轴套与轴承衬套被一层极薄的动压油膜隔开,轴承在液体 摩擦状态下工作。动压轴承的压力分布是不均匀的,而且,由于相对间隙、滑动速度、润滑油粘度及锥、衬套的表面变形等不同而不同,其峰值压力区越小(即压力分布尖锐)承载能力就越低。美国的摩根工程公司研制的Morgoil油膜轴承是其技术发展的典型代表,太原重工则是国内制造大型油膜轴承的唯一生产厂家。 二、油膜轴承形成的机理 动压轴承油膜的形成与轴套表面的线速度、油的粘度、间隙、径向载荷等外界条件有 密切关系。可用雷诺方程描述: —油的绝对粘度 —轴套表面的线速度 ★动压轴承(油膜轴承)保持液体摩擦的条件: 1、楔形间隙、即h-hmin≠常数 2、足够的旋转速度v 3、合适的间隙

4、足够的粘度、适当的纯净润滑油 5、轴套外表面和轴承衬的内表面应有足够的精度和光洁度 在可逆式中厚板轧机上能否使用油膜轴承,在最大载荷的前提下取决于最低的咬入速 度和轧制节奏;中厚板轧机的油膜轴承使用的均为高粘度的润滑油,油膜的消失滞后 于轧机的制动,只要轧机可逆运转的间隔时间小于油膜消失的时间,油膜轴承就能满 足使用。 三、油膜轴承的发展 二十世纪三十年代美国摩根工程公司首先把油膜轴承应用于轧机上至今,油膜轴承的 技术已发生了巨大的进步。 1、结构上的改变 A、油膜轴承锥套与轧辊的联接,从最初的承载区的键联接发展到今天的承载区无键联接,消除了锥套在键联接处受力的作用产生变形而导致的板厚呈周期性的波动; B、油膜轴承的轴向锁紧装置由机械锁紧发展到液压锁紧,极大的方便了油膜轴承的拆装,减轻了装配的劳动强度; C、油膜轴承的轴向定位方式,由止推法兰演变到单端止推轴承加轴向拉杆的方式,再发展到目前的双端止推轴承的结构形式,有效地控制了辊的轴向窜动,改善了密封效果。 注:采用滚动轴承止推的注意事项:滚动轴承的外座圈与轴承箱之间要有足够的间隙,保证在油膜厚度(或者说偏心率)变化的任何时刻,在径向自由移动不承受径向力; 单独的供油系统,根据轧制速度供给充足的润滑油。 D、环保型的巴氏合金的开发、使用极大地改善了材料的蠕变性能,使衬套的寿命更长。 E、锥套结构尺寸的改变提高了油膜轴承的承载能力(即承载区的有键连接发展到无键连接)。 2、密封结构型式的进步 油膜轴承密封的作用,其一,防止油膜轴承的润滑油外泄,其二是避免轧辊冷却水、 润滑乳化液及氧化铁皮等进入到润滑系统中,污染润滑油导致润滑失效;任何形式的 接触密封随着服役期的延长,其密封效果都将下降,直至失效;油膜轴承的密封式消 耗件。当今油膜轴承普遍使用的密封是DF密封,摩根油膜轴承在DF密封的基础上又开发出新一代的HD密封加挡水板的组合结构。

油膜轴承故障机理与诊断

油膜轴承的故障机理与诊断 油膜轴承因其承载性能好,工作稳定可靠、工作寿命长等优点,在各种机械、各个行业中都得到了广泛的应用,对油膜轴承故障机理的研究工作也比较广泛和深入。 一、油膜轴承的工作原理 油膜轴承按其工作原理可分为静压轴承与动压轴承两类。 静压轴承是依靠润滑油在转子轴颈周围形成的静压力差与外载荷相平衡的原理进行工作的。不论轴是否旋转,轴颈始终浮在压力油中,工作时可以保证轴颈与轴承之间处于纯液体摩擦状态。因此,这类轴承具有旋转精度高、摩擦阻力小、承载能力强的特点,并且对转速的适应性和抗振性非常好。但是,静压轴承的制造工艺要求较高,还需要一套复杂的供油装置,因此,除了在一些高精度机床上应用外,其他场合使用尚少。 动压轴承油膜压力是靠轴本身旋转产生的,因此供油系统简单,设计良好的动压轴承具有很长的使用寿命,因此,很多旋转机器(例如膨胀机、压缩机、泵、电动机、发电机等)均广泛采用各类动压轴承。 在旋转机械上使用的液体动压轴承有承受径向力的径向轴承和承受轴向力的止推轴承两类,本节主要讨论径向轴承的故障机理与诊断。 在动压轴承中,轴颈与轴承孔之间有一定的间隙(一般为轴颈直径的千分之几),间隙内充满润滑油。轴颈静止时,沉在轴承的底部,如图1-1 (a )所示。当转轴开始旋转时,轴颈依靠摩擦力的作用,沿轴承内表面往上爬行,达到一定位置后,摩擦力不能支持转子重量就开始打滑,此时为半液体摩擦,如图1-1(b)所示。随着转速的继续升高,轴颈把具有黏性的润滑油带入与轴承之间的楔形间隙(油楔)中,因为楔形间隙是收敛形的,它的入口断面大于出口断面,因此在油楔中会产生一定油压,轴颈被油的压力挤向另外一侧,如图1-1(c)所示。如果带入楔形间隙内的润滑油流量是连续的,这样油液中的油压就会升高,使入口处的平均流速减小,而出口处的平均流速增大。由于油液在楔形间隙内升高的压力就是流体动压力,所以称这种轴承为动压轴承。在间隙内积聚的油层称为油膜,油膜压力可以把转子轴颈抬起,如图1-1(d)所示。当油膜压力与外载荷平衡时,轴颈就在与轴承内表面不发生接触的情况下稳定地运转,此时的轴心位置略有偏移,这就是流体动压轴承的工作原理。

滑动轴承计算

滑动轴承计算

第十七章滑动轴承 基本要求及重点、难点 滑动轴承的结构、类型、特点及轴瓦材料与结构。非液体摩擦轴承的计算。液体动压形成原理及基本方程,液体动压径向滑动轴承的计算要点。多油楔动压轴承简介。润滑剂与润滑装置。 基本要求: 1) 了解滑动轴承的类型、特点及其应用。 2) 掌握各类滑动轴承的结构特点。 3) 了解对轴瓦材料的基本要求和常用轴瓦材料,了解轴瓦结构。 4) 掌握非液体摩擦轴承的设计计算准则及其物理意义。 5) 掌握液体动压润滑的基本概念、基本方程和油楔承载机理。 6) 了解液体摩擦动压径向润滑轴承的计算要点(工作过程、压力曲线及需要进行哪些计算)。 7) 了解多油楔轴承等其他动压轴承的工作原理、特点及应用。 8) 了解滑动轴承采用的润滑剂与润滑装置。 重点: 1) 轴瓦材料及其应用。 2) 非液体摩擦滑动轴承的设计准则与方法。

3) 液体动压润滑的基本方程及形成液体动压润滑的必要条件。 难点: 液体动压润滑的基本方程及形成液体动压润滑 的必要条件。 主要内容: 一:非液体润滑轴承的设计计算。 二:形成动压油膜的必要条件。 三:流体动压向心滑动轴承的设计计算方法,参数选择 §17-1概述: 滑动轴承是支撑轴承的零件或部件,轴颈与轴瓦面接触,属滑动摩擦。 一 分类: 1. 按承载方向 径向轴承(向心轴承。普通轴承)只受. 推力轴承: 只受 组合轴承: ,. 2. 按润滑状态 液体润滑: 摩擦表面被一流 体膜分开(1.5—2.0以上)表面间 摩擦为液体分子间的摩擦 。例如汽轮机的主轴。 r F a F a F r F m

非液体润滑:处于边界摩擦及混 合摩擦状态下工 作的轴承为非液 体润滑轴承。 关于摩擦干:不加任何润滑剂。 边界:表面被吸附的边界膜隔开,摩 擦性质不取决于流体粘度,与 边界膜的表面的吸附性质有 关。 液体:表面被液体隔开,摩擦性质取 决于流体内分子间粘性阻力。 混合:处于上述的混合状态. 相应的润滑状态称边界、液 体、混合、润滑。 3.液体润滑按流体膜形成原理分:

液体动力润滑径向滑动轴承设计计算

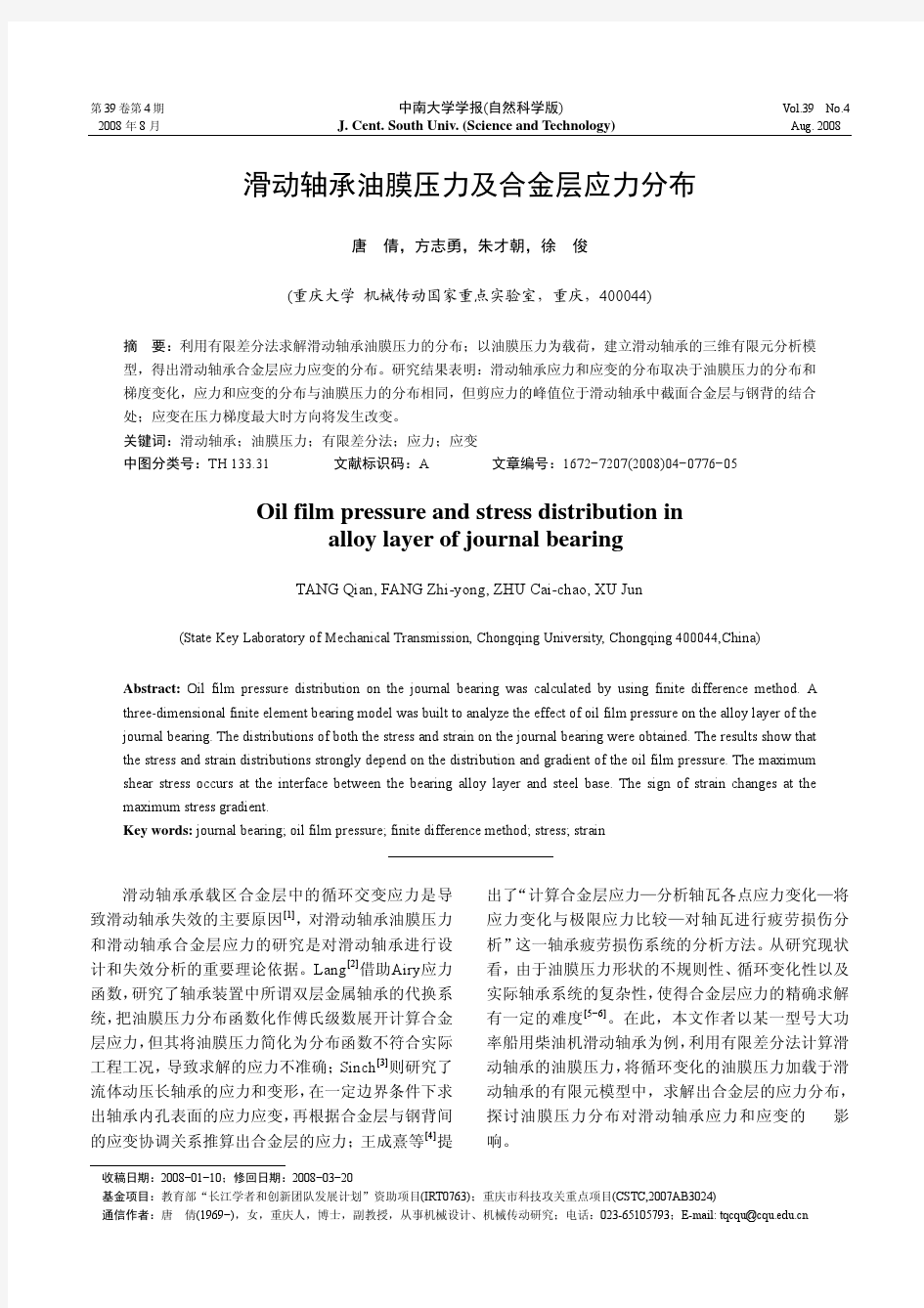

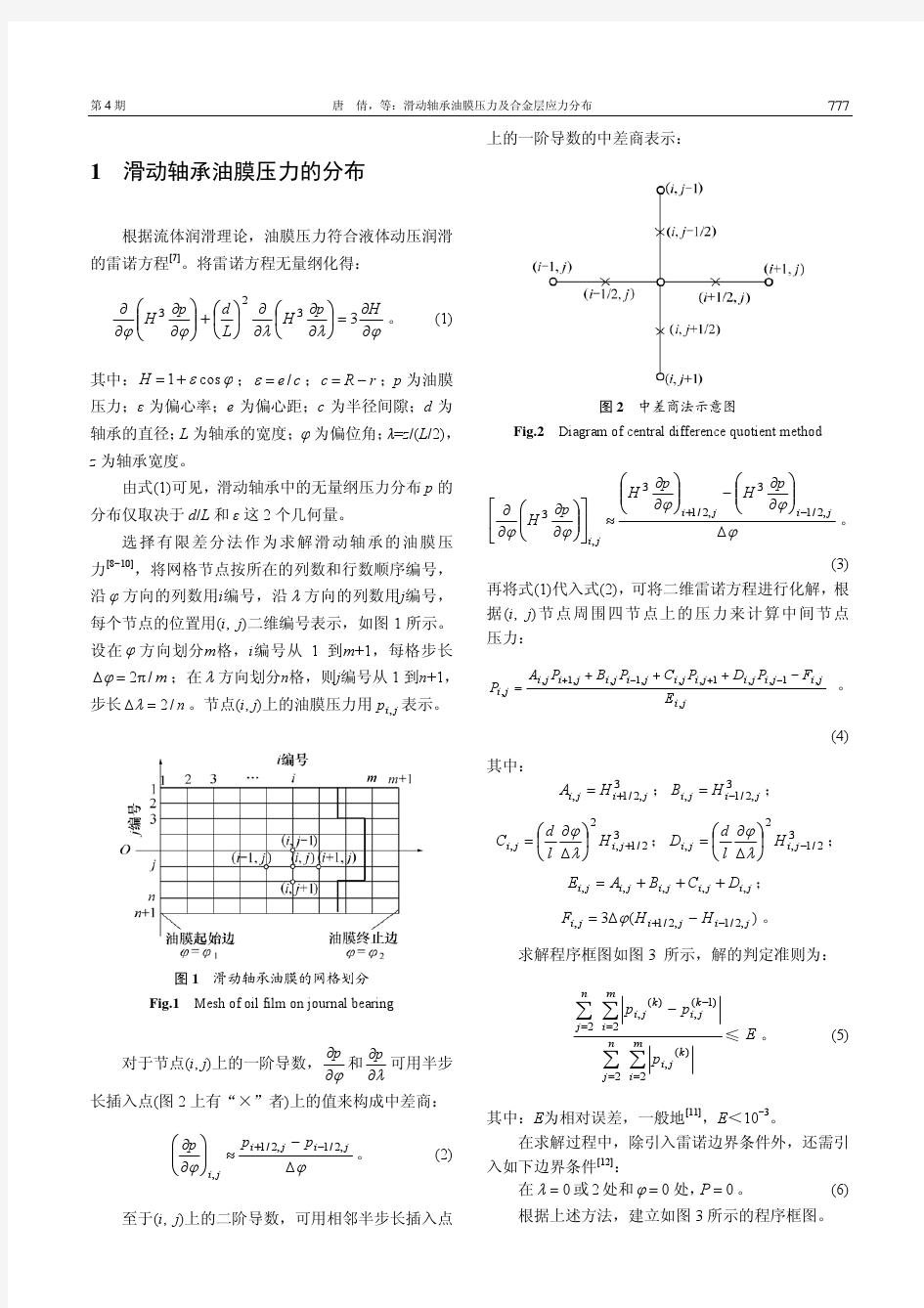

液体动力润滑径向滑动轴承设计计算 流体动力润滑的楔效应承载机理已在第四章作过简要说明,本章将讨论流体动力润滑理论的基本方程(即雷诺方程)及其在液体动力润滑径向滑动轴承设计计算中的应用。 (一)流体动力润滑的基本方程 流体动力润滑理论的基本方程是流体膜压力分布的微分方程。它是从粘性流体动力学的基本方程出发,作了一些假设条件后得出的。 假设条件:流体为牛顿流体;流体膜中流体的流动是层流;忽略压力对流体粘度的影响;略去惯性力及重力的影响;认为流体不可压缩;流体膜中的压力沿膜厚方向不变。 图12-12中,两平板被润滑油隔开,设板A 沿x 轴方向以速度v 移动;另一板B 为静止。再假定油在两平板间沿 z 轴方向没有流动(可视此运动副在z 轴方向的尺寸为无限大)。现从层流运动的油膜中取一微单元体进行分析。 作用在此微单元体右面和左面的压力分别为p 及p p dx x ??? +???? ?, 作用在单元体上、下两面的切应力分别为τ及dy y τ τ???+????? 。根据x 方向的平衡条件,得: 整理后得 根据牛顿流体摩擦定律,得 ,代入上式得 该式表示了压力沿x 轴方向的变化与速度沿y 轴方向的变化关系。 下面进一步介绍流体动力润滑理论的基本方程。 1.油层的速度分布 将上式改写成 (a)

对y 积分后得 (c) 根据边界条件决定积分常数C1及C2: 当y=0时,v= V;y=h(h为相应于所取单元体处的油膜厚度)时,v=0,则得: 代入(c)式后,即得 (d) 由上可见,v由两部分组成:式中前一项表示速度呈线性分布,这是直接由剪切流引起的;后一项表示速度呈抛物线分布,这是由油流沿x方向的变化所产生的压力流所引起的。 2、润滑油流量 当无侧漏时,润滑油在单位时间内流经任意截面上单位宽度面积的流量为: 将式(d)代入式(e)并积分后,得 (f) 设在 p=p max处的油膜厚度为h0(即时 当润滑油连续流动时,各截面的流量相等,由此得 : 整理后得 该式为一维雷诺方程。它是计算流体动力润滑滑动轴承(简称流体动压轴承)的基本方程。可以看出,油膜压力的变化与润滑油的粘度、表面滑动速度和油膜厚度及其变化有关。经积分后可求出油膜的承载能力。由雷诺方程及图示的压力分布也可以看出,在h>h0段,速 度分布曲线呈凹形,,即压力沿x方向逐渐增大;而在h 1 滑动轴承的工程分析 下面是径向动压滑动轴承的一组计算公式。 1.最小油膜厚度h min h min =C-e=C(1-ε)=r ψ(1-ε) (1) 式中C=R -r ——半径间隙,R 轴承孔半径;r 轴颈半径; ε=e/C ——偏心率;e 为偏心距; ψ=C/r ——相对间隙,常取ψ=(0.6-1)×10-3(v)1/4 , v 为轴颈表面的线速(m/s ) 设计时,最小油膜厚度h min 必须满足: h min /(R z1+R z2)≥2-3 [1] (2) 式中R z1、R z2为轴颈和轴承的表面粗糙度。 2.轴承的特性系数(索氏系数) S=μn /(p ψ2 )(3) 式中μ——润滑油在轴承平均工作温度下的动力粘度(Pa ·s ); n ——轴颈的转速(r/s );p ——平均压强 (N/m 2 ) 用来检验轴承能否实现液体润滑。 ε值可按下面简化式求解。 A ε2 +E ε+C=0 (4) 其中A=2.31(B/d)-2 ,E=-(2.052A +1), C=1+1.052A -6.4088S. 上式中d ——轴径的直径(m );B ——轴承的宽度(m ) 通常ε选在0.5-0.95之间,超出0-1间的值,均非ε的解[1] 。 3.轴承的温升 油的平均温度t m 必须加以控制,否则,润滑油的粘度会降低,从而破坏轴承的液体润滑。 油的温升为进出油的温度差,计算式为: ) 5()(v K vBd Q c f p T S ψπψρψ += ? 式中 f —摩擦系数;c —润滑油的比热,通常取1680-2100 J/kg ℃;ρ—润滑油的密 度,通常取850-900kg/m 3;Q —耗油量(m 3 /s),通常为承载区内流出的端泄量;K S —为轴承体 的散热系数[1,2] 上式中的(f/ψ)、(Q/ψνBd )值,如ε=0.5-0.95可按 f/ψ=0.15+1.92 (1.119-ε)[1+2.31 ( B/d )-2 (1.052-ε)] (6) Q/ψνBd=ε(0.95-0.844ε)/[(B/d)-2+2.34-2.31ε] [2] (7) 求解,上式中的B ,d 的单位均为m ,p 的单位为N/m 2 ,ν为油的运动粘度,单位为m/s. 轴承中油的平均温度应控制在 t m =t 1+△T/2≤75℃ (8) 其中t 1为进油温度;t m 为平均温度 2 径向动压滑动轴承稳健设计实例 设计过程中可供选择的参数及容差较多,在选用最佳方案时,必须考虑各种因素的影响 和交互作用。如参数B 、轴颈与轴瓦的配合公差、润滑油的粘度的变化对油膜温升及承载能 滑动轴承常见故障及解决方法 【摘要】滑动轴承是机器中应用很广泛的一种传动,其工作平稳、可靠、无噪声。但在运行过程中常见故障很多,影响设备的正常运行。因此,总结故障原因,找出消除故障的解决方案和预防措施,从而可以达到设备正常运行,降低维修率,提高企业的经济效益。 【关键词】异常磨损;巴氏合金;轴承疲劳;轴承间隙 巴氏合金是滑动轴承常用材料之一,因其独特的机械性能,很多旋转机械广泛采用为滑动轴承材料。在日常工作中发现因滑动轴承故障导致停产,造成很大损失的情况时常发生。总结积累经验,参考有关书目知识,对巴氏合金轴承故障因素及解决方法作以简要论述。 一、巴氏合金松脱 巴氏合金松脱原因多产生于浇注前基体金属清洗不够,材料挂锡,浇注温度不够。当巴氏合金与基体金属松脱时,轴承就加速疲劳,润滑油窜入松脱分离面,此时轴承将很快磨损。 解决方法:重新挂锡,浇注巴氏合金。 二、轴承异常磨损 轴径在加速启动跑合过程中,轻微的磨合磨损和研配磨损都属正常。但是当轴承存在下列故障时,将出现不正常或严重磨损。 1、轴承装配缺陷。轴承间隙不适当,轴瓦错位,轴径在轴瓦中接触不良,轴径在运行中不能形成良好油膜,这些因素可引起转子振动和轴瓦磨损。 解决方法:更换轴承或重新修刮并做好标记,重新装配,使其达到技术要求。 2、轴承加工误差。圆柱轴承不圆,多油楔轴承油楔大小和分布不当,轴承间隙过大或过小,止推轴承推力盘端面偏摆量超差、瓦块厚薄不均,都能引起严重磨损。 解决方法:采用工艺轴检测修理轴承瓦不规则形状。 3、转子振动。由于转子不平衡、不对中,油膜振荡、流体激进等故障,产生高振幅,使轴瓦严重磨损、烧伤、拉毛。 习题与参考答案 一、选择题(从给出的A 、B 、C 、D 中选一个答案) 1 验算滑动轴承最小油膜厚度h min 的目的是 A 。 A. 确定轴承是否能获得液体润滑 B. 控制轴承的发热量 C. 计算轴承内部的摩擦阻力 D. 控制轴承的压强P 2 在题2图所示的下列几种情况下,可能形成流体动力润滑的有 B 、E 。 3 巴氏合金是用来制造 B 。 A. 单层金属轴瓦 B. 双层或多层金属轴瓦 C. 含油轴承轴瓦 D. 非金属轴瓦 4 在滑动轴承材料中, B 通常只用作双金属轴瓦的表层材料。 A. 铸铁 B. 巴氏合金 C. 铸造锡磷青铜 D. 铸造黄铜 5 液体润滑动压径向轴承的偏心距e 随 B 而减小。 A. 轴颈转速n 的增加或载荷F 的增大 B. 轴颈转速n 的增加或载荷F 的减少 C. 轴颈转速n 的减少或载荷F 的减少 D. 轴颈转速n 的减少或载荷F 的增大 6 不完全液体润滑滑动轴承,验算][pv pv ≤是为了防止轴承 B 。 A. 过度磨损 B. 过热产生胶合 C. 产生塑性变形 D. 发生疲劳点蚀 7 设计液体动力润滑径向滑动轴承时,若发现最小油膜厚度h min 不够大,在下列改进设计的措施中,最有效的是 A 。 A. 减少轴承的宽径比d l / B. 增加供油量 C. 减少相对间隙ψ D. 增大偏心率χ 8 在 B 情况下,滑动轴承润滑油的粘度不应选得较高。 A. 重载 B. 高速 C. 工作温度高 D. 承受变载荷或振动冲击载荷 9 温度升高时,润滑油的粘度 C 。 A. 随之升高 B. 保持不变 C. 随之降低 D. 可能升高也可能降低 10 动压润滑滑动轴承能建立油压的条件中,不必要的条件是 D 。 A. 轴颈和轴承间构成楔形间隙 B. 充分供应润滑油 C. 轴颈和轴承表面之间有相对滑动 第44卷 第3期 2009年3月 钢铁 Iron and Steel Vol.44,No.3 March 2009 油膜轴承变形和压力分析 Thomas E Simmons , Andrea Contarini , Nonino G ianni (达涅利油膜轴承公司) 摘 要:轧机油膜轴承最新试验结果表明,实测油膜厚度比计算机模型预测值大3~5倍。这意味着,油膜厚度增加是由于锥套和衬套变形的结果,这种变形会导致锥套和衬套压力场扩大,进而导致油膜厚度增加。如果油膜厚度真的比预想的高3~5倍,则不但可以充分利用轴承固有的安全系数,而且还可以提高轴承的最大运行负荷。为确认试验结果,DanOil 油膜轴承工程师构建了因液体动压场变化而导致的锥套变形模型,然后将这种变形用于复杂的计算机轴承模拟程序,来计算新的压力场。对压力场和锥套变形进行重复迭代计算,直到计算结果收敛为止。介绍了这一分析方法和计算结果。 关键词:油膜轴承;油膜厚度;压力场;变形 中图分类号:T H13313 文献标识码:A 文章编号:04492749X (2009)0320093204 Deflection and Pressure Analysis of Oil Film B earings Thomas E Simmons , Andrea Contarini , Nonino G ianni (Danieli DanOil ) Abstract :Recent tests on rolling mill oil film bearings have indicated that the oil film thickness is three to five times greater than predicted by computer models.It has been implied that the increase in oil film thickness is due to the deflection of the sleeve and bushing ,which would spread out the pressure field increasing the oil film thickness.I f the oil film thickness is three to five times greater than expected ,the maximum operating load can be increased tak 2ing advantage of the inherent safety factor in the bearing.To confirm the test results ,DanOil engineers modeled the sleeve deflection produced by the hydrodynamic pressure field and then used this deflection in a sophisticated bearing computer program to calculate the new pressure field.The iteration of the pressure field and deflection was contin 2ued until the model converged.The paper presents the method of analysis and the results.K ey w ords :oil film bearing ;oil film thickness ;pressure field ;deformation 联系人:苏宏蕾,女; E 2m ail :h 1su @china 1danieli 1com ; 修订日期:2008209219 油膜轴承广泛用于世界各地数以百计的板带轧机上。这种轴承可用在中板轧机、热轧机、冷轧机、平整机上等,使用寿命长,可实现无故障运行。轴承工作时,其表面覆盖一层薄薄的油膜,具有很小的摩擦力。这是轴承使用寿命长的原因。由于没有金属之间的直接接触,因此轴承几乎没有磨损。轧机上使用的油膜轴承由一个锥套(辊颈)和一个衬套(轴承)组成,如图1所示。 辊颈和轴承表面之间由一层油膜将其分隔开来,形成一小间隙,在载荷作用下,辊颈中心线和轴承中心线不会重合,但它们之间会存在一定的距离,这一距离称为偏心距e 。偏心距和滑动表面之间的相对运动,将建立起一个会聚楔;由于油膜内的粘性作用而形成一个压力场。正是这个压力场支撑着轴承的载荷,如图2所示。图中表示的是一个标准圆柱形滑动表面。 其中,x =R θ,u =R ω;R 为辊颈半径;C 为半径图1 支撑辊轴承 Fig 11 B ackup roll bearing 稳健设计理论在液体动压滑动轴承中的应用 滑动轴承是各种传动装置中广泛采用的支承件,特别是在高速运转机械中,为了减小摩擦,提高传动效率,要求轴承与轴颈间脱离接触并具有足够的油膜厚度,以形成液体间的摩擦状态。 在滑动轴承设计中,只有当轴承尺寸、轴承载荷、相对运动速度、润滑油的粘度、轴承间隙以及表面粗糙度之间满足一定关系时,才能实现液体摩擦。任一参数取值不当,将出现非液体摩擦状态,导致液体摩擦的失效。以上参数的优化设计对轴承的使用性能及寿命有十分重要的作用。 通常,在设计中,往往对轴承的各设计参数和使用条件提出更高要求。轴承的设计参数或误差对轴承的性能的影响是非线性的,在不同的设计方案中,同样的误差程度,所产生的性能波动不尽相同。稳健设计就是找到一种设计方案,使得液体动压轴承的性能对误差不十分敏感,同时达到较宽松的加工经济精度而降低成本的目的。 本文对某液体动压滑动轴承进行稳健设计,建立相应的数学模型,并求得优化的设计方案。 1滑动轴承的工程分析 下面是径向动压滑动轴承的一组计算公式。 1.最小油膜厚度h min h min=C-e=C(1-ε)=rψ(1-ε)(1) 式中C=R-r——半径间隙,R轴承孔半径;r轴颈半径; ε=e/C——偏心率;e为偏心距; ψ=C/r——相对间隙,常取ψ=(0.6-1)×10-3(v)1/4, v 为轴颈表面的线速(m/s ) 设计时,最小油膜厚度h min 必须满足: h min /(R z1+R z2)≥2-3[1](2) 式中R z1、R z2为轴颈和轴承的表面粗糙度。 2.轴承的特性系数(索氏系数) S=μn /(p ψ2)(3) 式中μ——润滑油在轴承平均工作温度下的动力粘度(Pa ·s ); n ——轴颈的转速(r/s );p ——平均压强(N/m 2) 用来检验轴承能否实现液体润滑。 ε值可按下面简化式求解。 A ε2+E ε+C=0(4) 其中A=2.31(B/d)-2,E=-(2.052A +1),C=1+1.052A -6.4088S. 上式中d ——轴径的直径(m );B ——轴承的宽度(m ) 通常ε选在0.5-0.95之间,超出0-1间的值,均非ε的解[1]。 3.轴承的温升 油的平均温度t m 必须加以控制,否则,润滑油的粘度会降低,从而破坏轴承 的液体润滑。 油的温升为进出油的温度差,计算式为: )5()(v K vBd Q c f p T S ψπψρψ +=? 式中f —摩擦系数;c —润滑油的比热,通常取1680-2100J/kg ℃;ρ—润滑油的密度,通常取850-900kg/m 3;Q —耗油量(m 3/s),通常为承载区内流出的端泄量;K S —为轴承体的散热系数[1,2] 上式中的(f/ψ)、(Q/ψνBd )值,如ε=0.5-0.95可按 油膜振荡的特征及判别方法 山东工程学院曲庆文马浩柴山 摘要:油膜振荡是大型机电设备出现故障较多的原因之一,本文主要对机电设备中出现油膜振荡的特征及判别方法加以总结论述,以便尽可能地避免油膜振荡的产生,提高机电设备的利用率和生产效率,减少设备的维修时间。 关键词:油膜振荡;设备故障;故障检测 1 涡动 转轴的涡动通常有惯性涡动、液力涡动和气隙涡动等[1]。对于轴颈轴承受到动载荷时,轴颈会随着载荷的变化而移动位置。移动产生惯性力,此时,惯性力也成为载荷,且为动载荷,取决于轴颈本身的移动。轴颈轴承在外载荷作用下,轴颈中心相对于轴承中心偏移一定的位置而运转。当施加一扰动力,轴颈中心将偏离原平衡位置。若这样的扰动最终能回到原来的位置或在一个新的平衡点保持不变,即此轴承是稳定的;反之,是不稳定的。后者的状态为轴颈中心绕着平衡位置运动,称为“涡动”。涡动可能持续下去,也可能很快地导致轴颈和轴承套的接触,稳定性是轴颈轴承的重要性能之一,是由于惯性作用的主要例证。 惯性涡动是由于转子系统的不平衡重量引起的惯性离心力P强迫引起的涡动。图1所示,矢量P与瞬时轴的动态挠度oH的夹角ψ表示惯性涡动的不同位置,夹角ψ随轴的转速n W变化。对于小的n W值,ψ接近于零,当轴的转速小于临界转速时,ψ由零增加至90°,此时力P可以分解成作用在挠度方向oH上的力P r和垂直于OH的力P t。P r与轴的弹性变形后生成的弹性力相平衡;而P t则没有与之平衡的固定力,于是被迫形成“同步涡动”。当轴的转速达到临界转速n k时,涡动达到极值;若转速继续增加,超过临界转速n k后,涡动减小。此时, P r与挠度方向相反,产生自动对中现象,这是柔性轴的特征。 油膜振荡分析与处理 油膜涡动是由于油膜不稳定造成的,其振动频率一般在0.4~0.6倍频,但在现场实际观察也有0.3~0.7倍频的情况甚至更高;影响油膜的原因很多,如:1转速,2轴承载荷,3油的粘度,4轴颈与轴的间隙,5轴颈与轴的尺寸,6油的温度7油压8轴承进油孔的直径等’还有轴瓦的宽度等。除了润滑油品质的影响外,还有轴瓦载荷的影响,轴瓦载荷较小时容易发生油膜涡动,过大的振动容易产生油膜涡动; 油膜涡动和油膜振荡在高、中压和低压转子上均可能发生,并且由于转子标高受热负荷的影响,油膜失稳不但可能在升速过程,而且也可能在带负荷期间发生。油膜振荡不仅会导致高速旋转机械的故障,有时也是造成轴承或整台机组破坏的原因。 其实所有的振动都是轴心绕其旋转中心旋转的,这个旋转中心并不一定是轴瓦中心,因为大家都知道在运行中轴是有偏心的; 解决油膜涡动的方法当然也不是使转子运行在临界转速以下,工作转速是设计好的,不可能都改成刚性转子; 可以从轴心位置图看到其轴心是否过高,可以判断该轴瓦是否载荷较低; 解决油膜涡动,一个是检查油的质量使其合格,保证油温在设计范围内,还有就是增加该轴瓦的载荷,比如抬高轴瓦,增加轴瓦的轴径比等。 油膜涡动: 油膜的楔形按油的平均流速绕轴瓦中心运动的现象称为油膜涡动,因其平均速度为轴颈圆周速度的一半,故又称为半速涡动。 机理: 油润滑滑动轴承工作时,以薄的油膜支承轴颈。在轴瓦表面的油膜速度为零(轴瓦静止),而在轴颈表面的油膜速度与轴颈表面相同(轴颈高速旋转)。因此,不论在圆周上的任何剖面,油膜的平均速度均为轴颈圆周速度的一半。 轴颈高速旋转时,油膜厚度随楔形变化,但油的平均流速却相对不变。由于油的不可压缩性,多出的油将从轴承两端流出,或者油膜的楔形按油的平均流速绕轴瓦中心运动。 如何诊断油膜涡动引起的振动? 诊断油膜涡动可从以下的振动特征来判断: (1)油膜涡动的特征频率为略小于转子转速的1/2,并随转速的升高而升高,常伴有1倍频; (2)振动较稳定,次谐波振幅随工作转速的升高而升高; (3)相位较稳定; (4)轴心轨迹为双环椭圆,进动方向为正进动; (5)对轴承润滑油的温度、粘度和压力变化敏感。 怎样消除? 当前在生产中,可通过以下途径来消除油膜涡动: (1)从结构上,保证轴颈相对于轴瓦处于较大的偏心下工作; 收稿日期:2006207208 基金项目:国家自然科学基金资助(50575155) 作者简介:赵春江(1975-),男,讲师,在读博士,研究方向:轧钢设备与轧机轴承。 第27卷 增刊太原科技大学学报Vol .272006年9月 JOURNAL OF T A I Y UAN UN I V ERSI TY OF SC I E NCE AND TECHNOLOGY Sep.2006 文章编号:167322057(2006)S0-0037-03 轧机油膜轴承油膜厚度的测量方法 赵春江 1,2 ,王建梅2,马立峰2,姚建斌2,王国强1,黄庆学 2 (11吉林大学,长春130025;21太原科技大学,太原030024) 摘 要:在对弹流膜厚测量方法总结的基础上,介绍了与轧机油膜轴承油膜厚度的测量相关的技术方法,重点的介绍了近期发展的光纤位移传感器方法和超声共振方法。通过比较分析,得出光纤位移传感器方法虽然测量精度高,外界依赖性小,但是其透光性要求极大的限制了在轧机油膜轴承上的应用,超声共振法具有对材料的穿透能力,研究其应用有较高的实用价值。 关键词:轧机油膜轴承;油膜厚度;测量中图分类号:TG333 文献标识码:A 1 测膜厚度的测量方法 1.1 电阻法 1947年英国的B rix 测量了滑动和滚动情况下接触处的 电压和电流的关系,获得了油膜电压与油膜厚度的关系曲线。1955年,Le wicki 在详细讨论了把电阻测量值与油膜厚度联系起来的可能性后指出,不能用电阻法准确的测量膜厚。原因是油膜的电阻随油膜厚度的变化量很小,所以电阻的大小来标定油膜的厚薄很难实现。放电现象常被误解为金属微观表面凸起互相接触时出现的低阻值现象,电阻值的偶然减小并不能反映油膜厚度的减小。分析结果经过了后人的实验验证。 电阻法的优点是电路简单,不需要昂贵的测试设备。但是由于其自身所固有的特点,只能在定性分析弹流润滑状态时是一种有效的测试方法。 1.2 放电电压法 Ca mer on 和Dys on 分别用放电电压法对弹流膜厚进行 了测量。结果表明润滑剂的纯洁度对放电电压影响较大,因此测量结果并不能定量的反映油膜厚度的大小。1.3 电容法 电容法测量膜厚始于1955年Le wicki 所做的实验研究。 Dys on 做了改进使该方法得到广泛的应用。国内外的相关研 究人员做了大量的测试与验证工作,表明该方法能够准确的测量出两接触表面之间的膜厚。这种方法的局限性在于对部分膜状态下失效,且要求润滑剂应该是非极性的。 1.4 电容分压器法 这种方法的原理是把润滑膜视为电阻和电容的并联,当润滑状态从部分过度到全膜时,该方法可测量润滑状态的转化过程。但是该方法需要载波和低通滤波、信号失真很大,因而测量数据的准确率不高。 1.5 阻容振荡法、时基电路法和多谐振荡法 1998年,张鹏顺和李曙光基于文氏振荡器的自激振荡 原理,提出弹流膜厚测试的阻容振荡法。在全膜状态下,通过测量振荡频率并借助于“频率-电容-膜厚”标定曲线可测出膜厚的大小。在部分膜状态下,可利用液形分析来确定非金属接触率。这种方法集中了电阻法和电容法的优点。既可用于全膜弹流测试又可用于部分膜弹流测试,现场测试实用性强。 该方法的缺点是标定曲线的制定复杂,分布电容难于 滑动轴承 学号 一 选择题 1. 宽径比d B /是设计滑动轴承时首先要确定的重要参数之一,通常取 d B / 。 A. 1~10 B.0.1~1 C. 0.3~1.5 D. 3~5 2. 下列材料中 不能作为滑动轴承轴瓦或轴承衬的材料。 A. ZSnSb11Cu6 B. HT200 C. GCr15 D. ZCuPb30 3. 在非液体润滑滑动轴承中,限制p 值的主要目的是 。 A. 防止出现过大的摩擦阻力矩 B. 防止轴承衬材料发生塑性变形 C. 防止轴承衬材料过度磨损 D. 防止轴承衬材料因压力过大而过度发热 4. 不是静压滑动轴承的特点。 A. 起动力矩小 B. 对轴承材料要求高 C. 供油系统复杂 D. 高、低速运转性能均好 5. 设计液体动压径向滑动轴承时,若通过热平衡计算发现轴承温升过高,下列改进措施中,有效的是 。 A. 增大轴承宽径比 B. 减小供油量 C. 增大相对间隙 D. 换用粘度较高的油 6. 含油轴承是采用 制成的。 A. 塑料 B. 石墨 C 铜合金 D. 多孔质金属 7. 液体摩擦动压径向轴承的偏心距e 随 而减小。 A. 轴颈转速n 的增加或载荷F 的增加 B. 轴颈转速n 的增加或载荷F 的减少 C. 轴颈转速n 的减少或载荷F 的减少 D. 轴颈转速n 的减少或载荷F 的增加 8. 径向滑动轴承的直径增大1倍,长径比不变,载荷不变,则轴承的压强p 变为原来的 倍。 A. 2 B. 1/2 C. 1/4 D. 4 9. 液体动压径向滑动轴承在正常工作时,轴心位置1O 、轴承孔中心位置O 及轴承中的油压分布应如图12-1的 所示。 图12-1 A. (a) B. (b) C. (c) D. (d) 10. 动压液体摩擦径向滑动轴承设计中,为了减小温升,应在保证承载能力的前提下适当 。 A. 增大相对间隙ψ,增大宽径比d B B. 减小ψ,减小d B C. 增大ψ,减小d B D. 减小ψ,增大d B 11. 动压滑动轴承能建立油压的条件中,不必要的条件是 。 A. 轴颈和轴承间构成楔形间隙 B. 充分供应润滑油 C. 轴径和轴承表面之间有相对滑动 D. 润滑油温度不超过50C ο 12. 在 情况下,滑动轴承润滑油的黏度不应选得较高。 A. 重载 B. 工作温度高 C. 高速 13. 与滚动轴承相比较,下述各点中, 不能作为滑动轴承的优点。 A. 径向尺寸小 B. 启动容易 C. 运转平稳,噪声低 D. 可用于高速情况下 14. 滑动轴承轴瓦上的油沟不应开在 。 A. 油膜承载区 B. 油膜非承载区 C. 轴瓦剖面上 15. 计算滑动轴承的最小油膜厚度m in h ,其目的是 。 A. 验算轴承是否获得液体摩擦 B. 汁算轴承的部摩擦力 C. 计算轴承的耗油量 D. 计算轴承的发热量 16. 设计动压径向滑动轴承时,若轴承宽径比取得较大,则 。 A. 端泄流量大,承载能力低,温升高 B. 端泄流量大,承载能力低,温升低 C. 端泄流量小,承载能力高,温升低 D. 端泄流量小,承载能力高,温升高 17. 双向运转的液体润滑推力轴承中,止推盘工作面应做成题图12-2 所示的形状。 滑动轴承油膜特性分析及实验研究 滑动轴承具有承载能力高、使用寿命长、加工维护方便等优点,因而被广泛应用于大型旋转机械中。其油膜静力特性及动力特性影响转子系统的运动稳定性,直接决定整个设备能否安全稳定运行。 本文通过理论分析计算与实验相结合的方式,对滑动轴承油膜特性进行研究。为了得到油膜特性实验数据,本文设计了满足实验要求的滑动轴承试验台。 利用三维绘图软件,对试验台的主轴及轴瓦等结构部分进行三维模型设计, 并利用该软件对设计进行校核验证。通过理论计算,设计了满足实验要求的供油系统、加载系统及测试系统。 较传统滑动轴承试验台,本文设计的试验台具有浮动加载及多测点数据采集的优点,使轴承运动状态与实际运行状态更吻合且可以分析油膜轴向和周向上压力的变化情况。根据所设计的滑动轴承试验台,建立与之对应的轴承间隙结构模型。 在滑动轴承流动特性理论及经典Reynolds方程基础上,利用软件模拟对模 型进行数值计算,得到了不同运行条件下的油膜压力分布,并对各因素对滑动轴 承油膜压力的影响进行分析。同时,也对滑动轴承油膜动力特性进行数值计算, 并将宽径比、间隙比和载荷对滑动轴承动力特性的影响进行分析。 最后利用搭建的滑动轴承试验台进行滑动轴承油膜静力特性实验,并将实验数据与理论模拟计算的结果进行对比分析。通过理论与实验研究发现,油膜压力随载荷的增大而增大,增大速率则逐渐减小,在实验范围内,油膜压力的稳定性随载荷的增大更加稳定;且随着实验载荷的增大,理论计算模型得到的模拟压力分 布与实验数据更加贴近,模型所忽略的影响因素对压力分布的影响逐渐减小。 随着转速升高,油膜压力有所降低,下降速率随转速增大而减小,相较中间转速(临界速度附近)条件在较低转速及高转速条件下,油膜稳定性更好。实验条件下的相对偏心距与偏位角的变化趋势也与模拟得到的变化趋势一致,反映出数值计算的可靠性与试验台设计的科学性。 汽轮机油膜振荡影响因素分析及措施研究 摘要:所谓油膜振荡是指旋转轴受到滑动轴承中的油膜作用,所产生旋转轴的自激振荡,能够产生和旋转轴在达到临界的转速时相同的振幅,或者使之变得更加激烈。油膜振荡是中小型汽轮机组在运行过程中常遇见的机械故障之一,中小型汽轮机组,安全的运行受到油膜振荡的影响。影响中小型汽轮机组产生油膜振荡的因素有很多,主要有轴系结构的设计、轴承负载、润滑油粘度以及轴瓦间隙等,针对产生油膜振荡的这些因素要制定相应的措施,防止油膜振荡的产生,使中小型汽轮机组安全的运行。 油膜振荡是中小型汽轮机组的发电组经常出现的故障,油膜振荡对机组的危害非常大。我国的中小型汽轮机的发电机组的容量不断增大,中小型汽轮机组的轴颈不断增大,导致中小型汽轮机组的整个轴系系统中的不稳定区域变大,非常容易产生油膜振荡现象。中小型汽轮机组转子的长度也不断增大,使转子的临界转速降低,现在机组一般工作在一阶临界转速,还有的甚至工作在二阶临界转速之上,这些也非常容易导致油膜振荡产生。中小型汽轮机组发生油膜振荡后会对汽轮的机组产生动静部件的摩擦、转子热弯曲以及瓦片碎裂等故障的产生,要不断找到消除中小型汽轮机组油膜振荡的方法是非常重要的一项任务。本篇文章主要是通过对中小型汽轮机组产生油膜振荡的因素进行系统详细的分析,就消除中小型汽轮机组的油膜振荡给予相关的建议。 1.产生汽轮机油膜振荡的影响因素 1.1润滑油黏度。润滑油的黏度是导致中小型汽轮机组产生的影响因素。油度、油温以及油的型号都会影响润滑油的黏度,随着润滑油粘度度的升高,轴瓦的稳定性不断降低。油中含水和劣化影响油的质量,目前32号的汽轮油黏度最小,油温越高,最小油膜厚度变小,轴承也就不容易产生油膜振荡。 1.2轴瓦间隙。轴瓦间隙对轴承的稳定性产生影响,其中影响最大的就是轴承的最小间隙,稳定工作的最小依据就是最小间隙,它越小轴承也就越稳定。 1.3轴系结构设计。轴系的结构影响转轴刚度,即影响临界转速、载荷分布、挠曲程度等。转轴在运行中偏心率的大小对临界转速有很大影响,同时也会影响到转轴的工作性能。设计好轴系结构,能够大大减少中小型汽轮机组油膜振荡的产生,使中小型汽轮机安全的运行。 1.4轴承负载。中小型汽轮机组组发电机的安装,是根据厂家提供的挠曲度曲线及其规范,在转子不旋转的情况下不断调整轴承的中心位置来找正。在实际运行中,受到机组发生热变形、转子浮起、地基和真空度不均匀这些因素的影响,在热态情况下,机组轴承的负荷将发生变化,会导致个别轴承出现过载、升温过高、烧瓦以及油膜振荡或其他不正常的振荡。 1.5其他因素的影响 油膜振荡 Oil whip,油膜振荡 油膜振荡发生在油润滑滑动轴承的旋转设备中,在转子正常工作时,轴颈中心和轴承中心并不重合,而是存在一个偏心距e,当载荷不变、油膜稳定时,偏心距e保持不变,机组运行稳定,轴颈上的载荷W与油膜压力保持平衡,若外界给轴颈一扰动力,使轴心O1位置产生一位移△e而达到新位置,这时油膜压力由p变为p′,因而不再与此时的载荷W′(W′-W)平衡,两者的合力为F,其分力F1将推动轴颈回到起初的平衡位置O1,而在分力F2的作用下,轴颈除了以角速度?棕作自转外,还将绕O 1涡动(涡动方向与转动方向相同),其涡动速度约为角速度的一半,称为油膜涡动(半速涡动)。油膜涡动产生后就不消失,随着工作转速的升高,其涡动频率也不断增强,振幅也不断增大。如果转子的转速继续升高到第一临界转速的2倍时,其涡动频率与一阶临界转速相同,产生共振,振幅突然骤增,振动非常剧烈,轴心轨迹突然变成扩散的不规则曲线,半频谐波振幅值就增加到接近或超过基频振幅,若继续提高转速,则转子的涡动频率保持不变,始终等于转子的一阶临界转速,这种现象称为油膜振荡。 发生油膜振荡时,其主要特征是: a.发生强烈振动时,振幅突然增加,声音异常。 b.振动频率为组合频率,次谐波非常丰富,并且与转子的一阶临界转速相等的频率的振幅接近或超过基频振幅; c.工作转速高于第一临界转速的2倍时才发生强烈振动,振荡频率等于转子的第一临界转速,并且不随工作转速的变化而变化,只有工作转速低于2倍第一临界转速后,剧烈振动才消失; d.轴心轨迹为发散的不规则形状,进动方向为正进动; e.轴承润滑油温度变化对振动有明显的影响,降低润滑油温度可以有效地抑制振动。 概述 轴瓦自激振动是现场较常见的一种自激振动,它常常发生在机组启动升速过程中,特别是在超速时。当转子转速升到某一值时,转子突然发生涡动使轴瓦振动增大,而且很快波及轴系各个轴瓦,使轴瓦失去稳定性,这个转速不失稳转速。轴瓦失稳除与转速直接有关外,还与其他许多因素有关,因此轴瓦自激振动有时会在机组带负荷过程中发生中。下面将详细讨论其振动机理、轴瓦自激振动故障原因、诊断方法和消除措 第一节半速涡动和油膜振荡 轴瓦自激振动一般分为半速涡动和油膜振荡两个过程。转子工作转速在两倍转子第一临界转速以下所发生的轴瓦自激振动,称为半速涡动,因为这时自激振动频率近似为转子工作频率的一半。这种振动由于没有与转子临界转速发生共振,因而振幅一般不大,现场大量机组实结果多为40-100μm。转子工作转速高于两倍第一临界转速时所发生的轴瓦自激振动,称为油膜振荡,这时振动频率与转子第一临界转速接近,从而发生共振,所以转子表现为强烈的振荡。这时转轴和轴承的振幅要比半速涡动大得多,目前已检测到的轴承最大振幅可达600-700μm。 第十二章 滑动轴承习题及参考解答 一、选择题(从给出的A 、B 、C 、D 中选一个答案) 1 验算滑动轴承最小油膜厚度h min 的目的是 。 A. 确定轴承是否能获得液体润滑 B. 控制轴承的发热量 C. 计算轴承内部的摩擦阻力 D. 控制轴承的压强P 2 在题5—2图所示的下列几种情况下,可能形成流体动力润滑的有 。 3 巴氏合金是用来制造 。 A. 单层金属轴瓦 B. 双层或多层金属轴瓦 C. 含油轴承轴瓦 D. 非金属轴瓦 4 在滑动轴承材料中, 通常只用作双金属轴瓦的表层材料。 A. 铸铁 B. 巴氏合金 C. 铸造锡磷青铜 D. 铸造黄铜 5 液体润滑动压径向轴承的偏心距e 随 而减小。 A. 轴颈转速n 的增加或载荷F 的增大 B. 轴颈转速n 的增加或载荷F 的减少 C. 轴颈转速n 的减少或载荷F 的减少 D. 轴颈转速n 的减少或载荷F 的增大 6 不完全液体润滑滑动轴承,验算 ][pv pv ≤是为了防止轴承 。 A. 过度磨损 B. 过热产生胶合 C. 产生塑性变形 D. 发生疲劳点蚀 7 设计液体动力润滑径向滑动轴承时,若发现最小油膜厚度h min 不够大,在下列改进设计的措施中,最有效的是 。 A. 减少轴承的宽径比d l / B. 增加供油量 C. 减少相对间隙ψ D. 增大偏心率χ 8 在 情况下,滑动轴承润滑油的粘度不应选得较高。 A. 重载 B. 高速 C. 工作温度高 D. 承受变载荷或振动冲击载荷 9 温度升高时,润滑油的粘度 。 A. 随之升高 B. 保持不变 C. 随之降低 D. 可能升高也可能降低 10 动压润滑滑动轴承能建立油压的条件中,不必要的条件是 。 A. 轴颈和轴承间构成楔形间隙 B. 充分供应润滑油 C. 轴颈和轴承表面之间有相对滑动 D. 润滑油温度不超过50℃ 11 运动粘度是动力粘度与同温度下润滑油 的比值。 A. 质量 B. 密度 C. 比重 D. 流速 12 润滑油的 ,又称绝对粘度。 A. 运动粘度 B. 动力粘度 C. 恩格尔粘度 D. 基本粘度 13 下列各种机械设备中, 只宜采用滑动轴承。 A. 中、小型减速器齿轮轴 B. 电动机转子 C. 铁道机车车辆轴 D. 大型水轮机主轴 14 两相对滑动的接触表面,依靠吸附油膜进行润滑的摩擦状态称为 。 A. 液体摩擦 B. 半液体摩擦 C. 混合摩擦 D. 边界摩擦 15 液体动力润滑径向滑动轴承最小油膜厚度的计算公式是 。 A. )1(min χψ-=d h B. )1(min χψ+=d h C. 2/)1(min χψ-=d h D. 2/)1(min χψ+=d h 16 在滑动轴承中,相对间隙ψ是一个重要的参数,它是 与公称直径之比。 A. 半径间隙r R -=δ B. 直径间隙d D -=? C. 最小油膜厚度h min D. 偏心率χ 17 在径向滑动轴承中,采用可倾瓦的目的在于 。 A. 便于装配 B. 使轴承具有自动调位能力 C. 提高轴承的稳定性 D. 增加润滑油流量,降低温升 18 采用三油楔或多油楔滑动轴承的目的在于 。 A. 提高承载能力 B. 增加润滑油油量 C. 提高轴承的稳定性 D. 减少摩擦发热 19 在不完全液体润滑滑动轴承中,限制 pv 值的主要目的是防止轴承 。 A. 过度发热而胶合 B. 过度磨损 C. 产生塑性变形 D. 产生咬死 20 下述材料中, 是轴承合金(巴氏合金)。 A. 20CrMnTi B. 38CrMnMo C. ZSnSb11Cu6 D. ZCuSn10P1 21 与滚动轴承相比较,下述各点中, 不能作为滑动轴承的优点。 A. 径向尺寸小 B. 间隙小,旋转精度高 C. 运转平稳,噪声低 D. 可用于高速情况下 22 径向滑动轴承的直径增大1倍,长径比不变,载荷不变,则轴承的压强 p 变为原来的 倍。 A. 2 B. 1/2 C. 1/4 D. 4 23 径向滑动轴承的直径增大1倍,长径比不变,载荷及转速不变,则轴承的pv 值为原来的 倍。 A. 2 B. 1/2 C. 4 D. 1/4滑动轴承油膜厚度计算

滑动轴承常见故障及解决方法

滑动轴承习题与参考答案

油膜轴承变形和压力分析

滑动轴承油膜厚度计算

油膜振荡

油膜振荡分析与处理

轧机油膜轴承油膜厚度的测量方法_赵春江

滑动轴承作业

滑动轴承油膜特性分析及实验研究

汽轮机油膜振荡影响因素分析及措施研究

油膜振荡

第十二章 滑动轴承习题解答