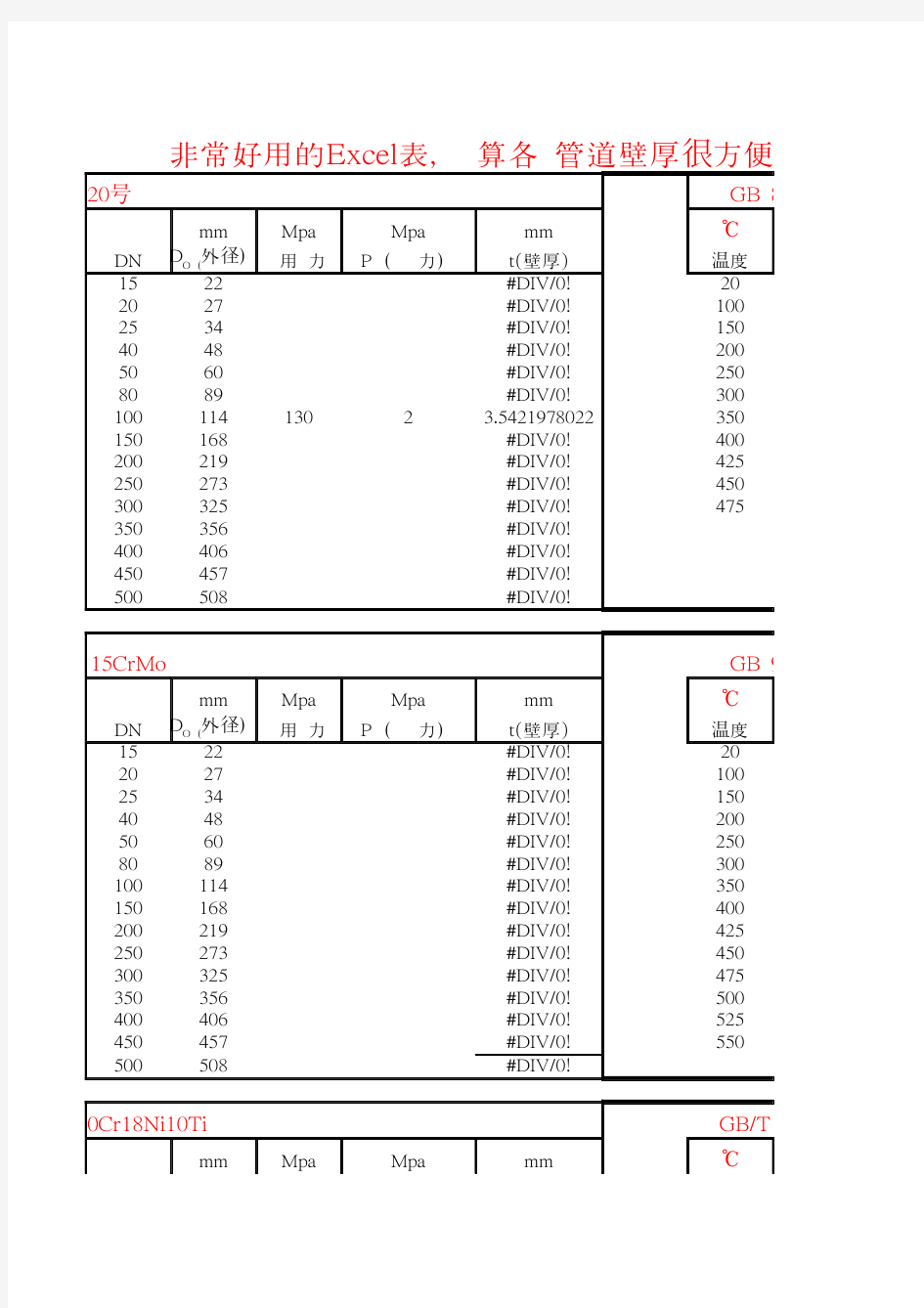

压力管道壁厚计算小程序

常用材料导管压力与壁厚对照表

(2010年)最新公称压力(MPa)管道壁厚对照表(一)无缝碳钢管壁厚 m m 材料 PN MPa DN 10 15 20 25 32 40 50 65 80 100 125 150 200 250 300 350 400 450 500 600 20 12CrMo 15CrMo 12Cr1MoV ≤1.6 2.5 3 3 3 3 3.5 3.5 4 4 4 4 4.5 5 6 7 7 8 8 8 9 2.5 2.5 3 3 3 2 3.5 3.5 4 4 4 4 4.5 5 6 7 7 8 8 9 10 4.0 2.5 3 3 3 3 3.5 3.5 4 4 4.5 5 5.5 7 8 9 10 11 12 13 15 6.4 3 3 3 3.5 3.5 3.5 4 4.5 5 6 7 8 9 11 12 14 16 17 19 22 10.0 3 3.5 3.5 4 4.5 4.5 5 6 7 8 9 10 13 15 18 20 22 16.0 4 4.5 5 5 6 6 7 8 9 11 13 15 19 24 26 30 34 20.0 4 4.5 5 6 6 7 8 9 11 13 15 18 22 28 32 36 4.0T 3.5 4 4 4.5 5 5 5.5 10Cr5Mo ≤1.6 2.5 3 3 3 3 3.5 3.5 4 4.5 4 4 4.5 5.5 7 7 8 8 8 8 9 2.5 2.5 3 3 3 3 3.5 3.5 4 4.5 4 5 4.5 5.5 7 7 8 9 9 10 12 4.0 2.5 3 3 3 3 3.5 3.5 4 4.5 5 5.5 6 8 9 10 11 12 14 15 18 6.4 3 3 3 3.5 4 4 4.5 5 5.5 7 8 9 11 13 14 16 18 20 22 26 10.0 3 3.5 4 4 4.5 5 5.5 7 8 9 10 12 15 18 22 24 26 16.0 4 4.5 5 5 6 7 8 9 10 12 15 18 22 28 32 36 40 20.0 4 4.5 5 6 7 8 9 11 12 15 18 22 26 34 38 4.0T 3.5 4 4 4.5 5 5 5.5 16Mn 15MnV ≤1.6 2.5 2.5 2.5 3 3 3 3 3.5 3.5 3.5 3.5 4 4.5 5 5.5 6 6 6 6 7 2.5 2.5 2.5 2.5 3 3 3 3 3.5 3.5 3.5 3.5 4 4.5 5 5.5 6 7 7 8 9 4.0 2.5 2.5 2.5 3 3 3 3 3.5 3.5 4 4.5 5 6 7 8 8 9 10 11 12 6.4 2.5 3 3 3 3.5 3.5 3.5 4 4.5 5 6 7 8 9 11 12 13 14 16 18 10.0 3 3 3.5 3.5 4 4 4.5 5 6 7 8 9 11 13 15 17 19 16.0 3.5 3.5 4 4.5 5 5 6 7 8 9 11 12 16 19 22 25 28 20.0 3.5 4 4.5 5 5.5 6 7 8 9 11 13 15 19 24 26 30

保温工程量计算公式

(一)工程量计算公式 1、除锈、刷油工程。 (1) 设备筒体、管道表面积计算公式: S =nX D XL 式中n——圆周率; D ------------- 设备或管道直径; L -------------- 设备筒体高或管道延长米。 (2) 计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。 2、防腐蚀工程。 (1) 设备筒体、管道表面积计算公式同(1) (2) 阀门表面积计算式:(图一) S =nX D X 2.5D X K XN 图一 式中D直径; K ——1.05 ;

N ――阀门个数。 (3) 弯头表面积计算式:(图二) 图二 S=nX D X 1.5D X K X 2n B N/ 式中D——直径; K ——1.05 ; N ――弯头个数; B 值取定为:90 °弯头B= 4; 45°弯头B= 8 (4) 法兰表面积计算式:(图三) S =nX D X 1.5D X K XN 图三

式中D直径; K ——1.05 ; N ――法兰个数。 S =nX (D + A) X A 式中D直径; A 法兰翻边宽。 (6)带封头的设备防腐(或刷油)工程量计算式:(图五) 4 图五 (5) 设备和管道法兰翻边防腐蚀工程量计算式: (图四) 图4

S = L XnX D+(D[]22) XnX 1.5 XN 式中N——封头个数; 1.5 ――系数值。 3、绝热工程量。 (1) 设备筒体或管道绝热、防潮和保护层计算公式: V =nX (D+ 1.033 5 ) X 1.033 5 S =nX (D + 2.1 5 + 0.0082) X 图五 式中D——直径 1.033 、 2.1 ——调整系数; 5――绝热层厚度; L ----------- 设备筒体或管道长; 0.0082 ――捆扎线直径或钢带厚。 (2) 伴热管道绝热工程量计算式: ①单管伴热或双管伴热(管径相同,夹角小于90°时 D = D1+ D2 + (10 ?20mm) 式中D ――伴热管道综合值; D1 ——主管道直径; D2 ――伴热管道直径; (10 ?20mm主管道与伴热管道之间的间隙。 ②双管伴热(管径相同,夹角大于90°时。 D = D1+ 1.5D2 + (10 ?20mm)

三角桁架计算单

简易桁架计算单 钢桁架上弦杆采用一根I12.6工钢,下弦采用两根[12.6槽钢,下弦连接系上层采用φ48mm (壁厚4mm )的钢管,外套φ60mm (壁厚)的钢管作为滚筒,下层采用502×5mm 的角钢,侧面连接系全部采用502×5mm 的角钢。钢桁架采用在桥台后散拼,拖拉架设的方案。32米跨的桁架采用3节拼接 而成,24米跨的桁架采用2 一、截面计算 1、形心位置的确定 A1=15.7cm 2 , X1=-(75-1.59)=-73.41cm,Y1=6.3cm A2=15.7cm 2 , X2=75-1.59=73.41cm,Y2=6.3cm A3=18.1cm 2 , X3=0cm,Y3=300+6.3=306.3cm 形心坐标(Xc,Yc ) Xc=(A1×X1+A2×X2+A3×X3)/(A1+A2+A3)=0cm Yc=(A1×Y1+A2×Y2+A3×Y3)/(A1+A2+A3)=(15.7×6.3+15.7×6.3+18.1×306.3)/(15.7+15.7+18.1)=116cm 2、截面特性计算 Ix1=391+(116-6.3)2×15.7=189326cm 4 Ix2=391+(116-6.3)2×15.7=189326cm 4 Ix3=488+(306.3-116)2×18.1=655963cm 4 Ix= Ix1+Ix2+Ix3=1034615cm 4 二、最大悬臂状态下,钢桁架的受力计算 q =2Kg/cm

1、荷载计算: 钢架自重:q1=0.7kg/cm 钢轨荷载:q2=0.6kg/cm 钢架承受的总荷载:q=(q1+q2)*1.5=2kg/cm,考虑到现场施工的偏差及施工中的其它荷载,为保证安全取安全系数为1.5。 2、支座反力计算(设A 点反力H A ,V A ;B 点反力V B ) V B ×5600-0.5×2×88702=0 V B =14049kg V A =2×8870-14049=3691kg 3、剪力、弯矩计算 (1)剪力 以BC 段为隔离体,Q B 右=2×3270=6540kg Q B 左=-(14049-6540)=-7509kg (方向与Q B 右相反) 同理得Q A =3691kg 剪力图如右图示。 (2)弯矩 以BC 段为隔离体,求得M max =0.5×2×32702=10692900kg ·cm 同样求得AB 段最大弯矩,M max =3377730 kg ·cm 弯矩图如下图示: 剪力图 3691 -7509 6540 C B A ++ -弯矩图 10692900 C B A 3377730

基础脚手架及三角外挂架方案

一、编制依据――――――――――――――――――2 二、工程概况――――――――――――――――――2 三、脚手架的设计说明―――――――――――――-3 四、脚手架的搭设方法及构造措施―――――――――3 五、使用要求―――――――――――――――――-6 六、安全管理―――――――――――――――――-7 七、结构外挂三角架的技术要点―――――――――――8 八、安全防护―――――――――――――――――――9

润丰花园工程首层以下脚手架搭设 及结构用三角外挂架施工方案 一、编制依据 1.《建筑施工手册(缩印本第二版)》(中国建筑工业出版社出版) 2.《润丰花园工程施工图》(北京华咨工程设计公司) 3.《建筑安全法规及文件汇编》 4.《北京市建设工程施工现场安全防护标准》 二、工程概况 润丰花园工程是一座集商业、办公、高级公寓为一体的综合性、智能化的大型建筑。位于北京市朝阳区大屯乡,北小河路以南,安立路以东,安立花园以北。本工程分为南北两区,总建筑面积为118102.24 m2。北区由A、B座(住宅)及底部商业办公裙房(X 座)组成,南区由C、D、E座(住宅)组成。地下两层,地下一层为汽车库,地下二层为设备用房及人防部分,人防为五级人防,地下二层(X座车库)为六级人防。 A、B、D座地上24层,C座17/18层、E座18/21层、X座4/8层。建筑物总高度为:A座81.70m、B座78.70m、C座57.25m、D座71.85m、E座65.65m、X座29.4m。±0.000相当于绝对标高42.45m。室内外高差450mm(645mm)。地下二层层高3.4m、4.95m、3.8m、4.0m,地下一层层高为5.55m、6.17m、3.65m。地上部分为住宅用房,标准层层高2.8m。A、B、X座1~4层层高

挑脚手架计算

目录 第一章指导思想与设计思路 (2) 第二章脚手架搭设之前准备工作 (3) 第三章挑脚手架计算 (3) 第1节外挑钢管脚手架计算 (3) 第2节外挑槽钢脚手架计算 (4) 第四章脚手架的安全搭设措施 (5) 第五章脚手架的搭设 (6) 第1节搭设方法和程序如下 (6) 第2节搭设脚手架注意事项 (7) 第六章脚手架的拆除 (8) 第七章附件 (9) 第1节外挑槽钢脚手架计算书 (10) 第2节外挑钢管脚手架计算书 (15) 1

第一章指导思想与设计思路 1).职工之家扩建配套工程原施工组织设计大纲拟采用爬架,由于目前爬架施工准备工作远远跟不上施工生产进度,为安全生产,保质保量地完成暨定工期,我们决定从标准层第十一层开始采用逐层外挑的挑架施工。 2).本挑架方案本着节约成本、支拆方便、及对砌筑和外装修影响小的原则进行编制,与常规的周边搭设脚手架相比,其优点为大面积外挑钢管脚手架省去了斜撑,而直接靠拉筋和挑杆构成三角受力模型承重,使对砌筑及外墙装饰影响程度降至最小,加快了进度并保证了质量。3).结合本工程实际情况,在挑架的施工中采用外挑钢管和外挑槽钢两种型式,在核心筒、剪力墙处按每五层外挑一层三角架槽钢(即采用槽钢与预埋铁板焊接成三角架外挑的施工方法),在其他大面楼层上则直接采用普通钢管与楼层的预埋短钢管相连接固定的方法进行外挑,每层利用拉筋进行拉结。 4).悬挑钢管脚手架采用层层外挑、层层拉结的搭设的方法进行,搭设顺序及循环为:搭设底层挑杆搭设底层大横杆搭设底层内外立杆搭设底层第二排大小横杆待砼强度达到标准后再用钢筋进行拉结脚手架进行下一层脚手架搭设…….如此循环搭设。考虑到施工时钢筋拉结施工滞后(必须待楼面砼强度达到要求后),为保证安全,因此在 2

压力管道管道厚度计算

根据GB50316-2000《工业金属管道设计规范》中金属管道组成件耐磨强度计算方法,计算我公司工艺气管线管壁厚度过程如下: 公式:T s=PD0/2([δ]t*Ej+PY) T sd=Ts+C C=C1+C2 公式中;T s——直管计算厚度(mm) P——设计压力(MPa) D0——管子外径(mm) [δ]t——在设计温度下材料的许用应力(MPa) Ej——焊接头系数 C——厚度附加量之和 C1——厚度减薄附加量,包括加工开槽和螺纹深度及材料厚度负偏差(mm) C2——腐蚀或磨蚀附加量(mm)(忽略) Y——系数 按表6.2.1查得Y系数为0.4 我们管道设计压力为27MPa,则P=27.5MPa 我们管子外径分别为φ6 、φ8 、φ22 、φ27 查GB150-1998 中表4-3(续)得0Cr18Ni9在150℃以下的许用应力为103MPa 则[δ]t=103 根据GB150-1998查得,我们φ6 与φ8管子无焊接工艺则焊接头系数Ej=100% ,我们φ22 和φ27管子有焊接工艺焊接后做局部

无损检测,则Ej=85% 带入值计算得; φ6管道壁厚计算得T s=0.72368 mm φ8管道壁厚计算得T s=0.96491 mm φ22管道壁厚计算得T s=3.06950 mm φ27管道壁厚计算得T s=3.76712 mm 根据刘工对不锈钢钢管检验得我们φ6的管道壁厚在0.8以上,故满足设计要求!验收应当按照GB/T 14976-2002《流体输送用不锈钢无缝钢管》标准验收,但是我们公司是按GB/T 8612-1999《结构用无缝钢管》标准采购钢管!据查,此标准里没有我们0Cr18Ni9牌号钢材标准!

三角架计算式

三角形外挂架计算书 计算依据: 1、《钢结构设计规范》GB 50017-2003 2、《建筑施工扣件式钢管脚手架安全技术规范》JGJ 130-2011 3、《建筑施工计算手册》江正荣编著 一、参数信息 1、基本参数 三角架纵向间距l a为:1.20m;三角架宽度l为:1.00m;外防护架搭设高度:20.00m;立杆步距:1.50m;立杆纵距:1.50m;三角架高度h:1.60m; 2、材料参数 三角架的横杆采用钢管,材料为Ф48×3.5,斜杆采用双槽钢,材料为16a号槽钢,腹杆采用双槽钢,材料为8号槽钢。钢管采用Ф48×3.5钢管。 3、荷载参数 本外架使用过程中,三角架的自重荷载为1.000kN,安全网自重为 0.005kN/m2,脚手板采用木脚手板,自重为0.350kN/m2,钢模板荷载为1.000kN/m2,施工均布荷载为1.000kN/m2。

立面图 二、外挂架计算 外防护架计算,以单榀三角架为计算单元,将挂架视为桁架,视各杆件之间的节点为铰接点,各杆件只承受轴力作用。计算时将作用在挂架上的所有荷载转化为作用在节点上的集中力,进行计算。 1、荷载计算 (1)操作人员荷载q1=1.000kN/m2; (2)外防护架自重 每米立杆的自重为0.138,每一开间内的立杆排数由l a/b=1.20/1.50=0.800,得到立杆排数为1; 外防护架自重为q2=1×20.00×0.138/(1.20×1.00)=2.307kN/m2; (3)安全网自重q3=1.20×20.00×0.005/(1.20×1.00)=0.100kN/m2; (4)脚手板自重q4=0.350kN/m2;

管道壁厚等级与压力等级计算

管道壁厚等级与压力等级 1) 内压金属直管的壁厚 根据SH 3059-2001《石油化工管道设计器材选用通则》确定: 当S0< Do /6时,直管的计算壁厚为: S0 = P D0/(2[σ]tΦ+2PY) 直管的选用壁厚为: S = S0 + C 式中 S0――直管的计算壁厚, mm; P――设计压力, MPa; D0―直管外径, mm; [σ]t―设计温度下直管材料的许用应力, MPa; Φ―焊缝系数,对无缝钢管,Φ=1; S―包括附加裕量在内的直管壁厚, mm; C―直管壁厚的附加裕量, mm; Y―温度修正系数,按下表选取。 温度修整系数表 材料 温度℃ ≤482 510

538 566 593 ≥621 铁素体钢 ` 0.4 0.5 0.7 0.7 0.7 0.7 奥氏体钢 0.4 0.4 0.4 0.4 0.5 0.7 当S0≥D0/6或P/[σ]t > 0.385时,直管壁厚应根据断裂理论、疲劳、热应力及材料特性等因素综合考虑确定。 2)对于外压直管的壁厚

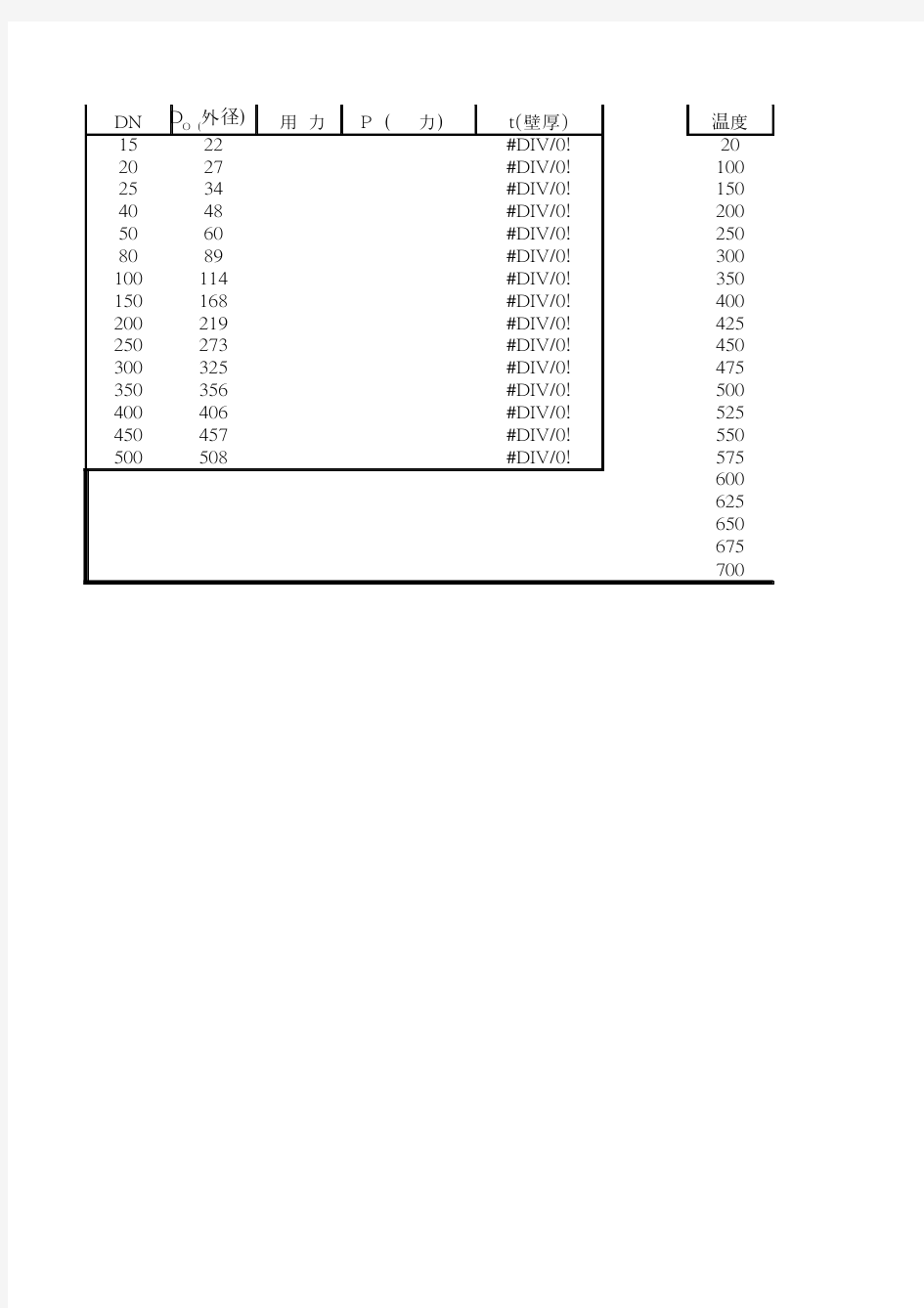

应根据GB 150-1998《钢制压力容器》规定的方法确定。 公称直径管子外径设计压力许用应力t 焊缝系数修正系数Y 壁厚So 壁厚负偏差腐蚀裕量选 用厚度壁厚减薄量最终壁厚壁厚系列 15 22 1 130 1 0.4 0.084355828 0.5 1.5 2.084355828 4 20 27 1 130 1 0.4 0.103527607 0.5 1.5 2.103527607 4 25 34 1 130 1 0.4 0.130368098 0.5 1.5 2.130368098 4 32 42 6.4 130 1 0.4 1.013880507 0.5 1.5 3.013880507 4 40 48 32 137 1 0.4 5.126835781 0.5 0 5.626835781 4 50 60 6.4 163 1 0.4 1.159700411 0.5 1.5 3.159700411 3.5 65 76 6.4 163 1 0.4 1.468953854 0.5 1.5 3.468953854 4.5 80 89 7.5 163 1 0.4 2.010542169 0.5 1.5 4.010542169 4.5 100 114 32 137 1 0.4 12.17623498 0.6 1.5 14.27623498 5 125 140 6.4 163 1 0.4 2.705967625 0.6 1.5 4.805967625 6 150 159 4 130 1 0.4 2.416413374 0.5 2 4.916413374 7 200 219 7.5 163 1 0.4 4.947289157 0.7 1.5 7.147289157 8 250 273 6.4 130 1 0.4 6.590223295 0.8 1.5 8.890223295 10 300 323.9 6.4 130 1 0.4 7.818949909 0.9 1.5 10.21894991 8 350 355.6 6.4 130 1 0.4 8.584188292 0.5 1.5 10.58418829 8.8 400 406.4 6.4 130 1 0.4 9.810500905 0.5 1.5 11.81050091 10 450 457 7.4 130 1 0.4 12.7173586 0.5 1.5 14.7173586 11 500 508 7.4 130 1 0.4 14.13658243 0.5 1.5 16.13658243 12.5 550 559 7.4 153.3 1 0.4 13.23627288 0.5 2 15.73627288 12.5 600 610 7.4 153.3 1 0.4 14.44387559 0.5 2 16.94387559 14.2 650 660 7.4 153.3 1 0.4 15.62779982 0.5 2 18.12779982 14.2 700 711 7.4 153.3 1 0.4 16.83540253 0.5 2 19.33540253 16 注:计算得的结果为计算壁厚,最终厚度为:S=So+C,C为腐蚀裕量+壁厚负偏差+螺纹深 度。 修正系数Y请见下表: 温度对计算管子壁厚公式的修正系数Y 材料温度(℃) ≤482 510 538 566 593 铁素体钢 0.4 0.5 0.7 0.7 0.7 奥氏体钢 0.4 0.4 0.4 0.4 0.5 本公式的适用范围及其要求请参照SH 3059-2001 P21。 ------------------------------------------------------------------------------------------------------------ 弯管弯头外弧最小壁厚 公称直径管子外径设计压力许用应力t 焊缝系数修正系数弯曲半径腐蚀裕量壁厚Soo 700 711 6.4 450 1 0.4 4200 1.5 6.331236737

压力管道的强度计算.

压力管道的强度计算 1.承受内压管子的强度分析 按照应力分类,管道承受压力载荷产生的应力,属于一次薄膜应力。该应力超过某一限度,将使管道整体变形直至破坏。 承受内压的管子,管壁上任一点的应力状态可以用3个互相垂直的主应力来表示,它们是:沿管壁圆周切线方向的环向应力σθ,平行于管道轴线方向的轴向应力σz,沿管壁直径方向的径向应力σr,如图2.1,设P为管内介质压力,D n为管子内径,S为管子壁厚。则3个主应力的平均应力表达式为 管壁上的3个主应力服从下列关系式: σθ>σz>σr 根据最大剪应力强度理论,材料的破坏由最大剪应力引起,当量应力为最大主应力与最小主应力之差,故强度条件为 σe=σθ-σr≤[σ] 将管壁的应力表达式代入上式,可得理论壁厚公式

图2.1 承受内压管壁的应力状态 工程上,管子尺寸多由外径D w表示,因此又得昂一个理论壁厚公式 2.管子壁厚计算 承受内压管子理论壁厚公式,按管子外径确定时为 按管子内径确定时为 式中: S l——管子理论壁厚,mm;

P——管子的设计压力,MPa; D w——管子外径,mm; D n——管子内径,mm; φ——焊缝系数; [σ]t——管子材料在设计温度下的基本许用应力,MPa。 管子理论壁厚,仅是按照强度条件确定的承受内压所需的最小管子壁厚。它只考虑了内压这个基本载荷,而没有考虑管子由于制造工艺等方面造成其强度削弱的因素,因此它只反映管道正常部位强度没有削弱时的情况。作为工程上使用的管道壁厚计算公式,还需考虑强度削弱因素。因此,工程上采用的管子壁厚计算公式为 S j=S l+C (2-3) 式中:S j——管子计算壁厚,mm; C——管子壁厚附加值,mm。 (1)焊缝系数(φ) 焊缝系数φ,是考虑了确定基本许用应力安全系数时未能考虑到的因素。焊缝系数与管子的结构、焊接工艺、焊缝的检验方法等有关。 根据我国管子制造的现实情况,焊缝系数按下列规定选取:[1] 对无缝钢管,φ=1.0;对单面焊接的螺旋线钢管,φ=0.6;对于纵缝焊接钢管,参照《钢制压力容器》的有关标准选取: ①双面焊的全焊透对接焊缝: 100%无损检测φ=1.0; 局部无损检测φ=0.S5。 ②单面焊的对接焊缝,沿焊缝根部全长具有垫板: 100%无损检测φ=0.9; 局部无损检测φ=0.8; (2)壁厚附加量(C) 壁厚附加量C,是补偿钢管制造:工艺负偏差、弯管减薄、腐蚀、磨损等的减薄量,以保证管子有足够的强度。它按下列方法计算: C=C1+C2 (2-4) 式中:C1——管子壁厚负偏差、弯管减薄量的附加值,mm; C2——管子腐蚀、磨损减薄量的附加值,mm。 ①管子壁厚负偏差和弯管减薄量的附加值: 在管子制造标准中,允许有一定的壁厚负偏差,为了使管子在有壁厚负偏差时的最小壁厚不小于理论计算壁厚,管子计算壁厚中必须计人管子壁厚负偏差的附加值。 在管子标准中,壁厚允许负偏差一般用壁厚的百分数表示,令α为管子壁厚负偏差百分数,则得

高二通用技术 实验二 小三角架的制作(工艺)教案

实验二:小三角架的制作(工艺) 三角架在日常生活中随处可见,如在浴室、书房中。用一段等边角钢,锯割后弯曲成90度,再加上一根斜支撑木条,就可以做成一个简易的三角架。把两个这样的三角架用螺丝固定在墙上,再铺上一块木板就可以当作一个简单实用的小书架。本次实践任务就是动手制作一个三角架。要求孔位准确,锯割断面平整,材料间连接紧密可靠,结构稳定,具有一定的承重能力。加工图如下: 器材准备 钢直尺、划针、角尺、样冲、锉刀、手锯、钢锯、螺丝刀、扳手、台虎钳、钻床(钻头:侧面用Φ6。8mm,正面用Φ5。0mm)、等边角钢一段(规格:30×30×3)、木料一段(宽25 mm,厚18—20 mm,可用相应厚度的木板锯成备用)。 实践提示 1、正确安装锯条,用手锯在长角钢中截取360 mm一段。注意正确的起锯方法和动作要领。 2、使用锉刀对锯割面进行修整,要求两端横断面平直。注意锉削操作要领。 3、用划针、直尺、三角板划线,划线时要压紧直尺,防止偏移。划针要紧贴导向工具,尽量一次划成。在划90度锯割角时,应准确留出角钢另一侧面的钢板厚度(如图1所示),经锯割弯曲加工后,锯割面将配合紧密(如图4所示);如果预留量太大(如图2所示),将很难折弯;如果预留量太小,经锯割后(如图3所示),那么折弯后会出现空隙(如图5所示)。

4、按图纸要求划线定位四个孔的位置,在钻孔中心处用样冲冲眼,注意敲击时要扶直样冲。 5、按照钻孔的操作要领和步骤进行钻孔,并严格遵守“二要二不要”安全操作规定。 6、使用手锯将三角形部分锯下并视情况对锯断面进行锉削修整,在台虎钳配合下将角钢折弯。如一次不能成功则重新修整折弯。注意须准确估算修整量,不能反复多次,否则容易折断。 7、锯取约270 mm长度的木料一段,在木料一端划线并锯出45度斜角。要求两端与角钢内侧配合紧密,孔的位置应落在木料中心线上。 8、用3×10自攻螺钉将角钢和木料紧密连接。注意控制直角垂直度。 9、用直尺和90度角尺检查孔的位置的精确度和直角垂直度。 10、视实际需要,用砂纸对工件进行表面打磨处理。

压力管道尺寸标准系列

一般来说,管子的直径可分为外径、内径、公称直径。管材为无缝钢管的管子的外径用字母D来表示,其后附加外直径的尺寸和壁厚,例如外径为108的无缝钢管,壁厚为5MM,用D108*5表示,塑料管也用外径表示,如De63,其他如钢筋混凝土管、铸铁管、镀锌钢管等采用DN表示,在设计图纸中一般采用公称直径来表示,公称直径是为了设计制造和维修的方便人为地规定的一种标准,也较公称通径,是管子(或者管件)的规格名称。管子的公称直径和其内径、外径都不相等,例如:公称直径为100MM的无缝钢管邮102*5、108*5等好几种,108为管子的外径,5表示管子的壁厚,因此,该钢管的内径为(108*5-5)=98MM,但是它不完全等于钢管外径减两倍壁厚之差,也可以说,公称直径是接近于内径,但是又不等于内径的一种管子直径的规格名称,在设计图纸中所以要用公称直径,目的是为了根据公称直径可以确定管子、管件、阀门、法兰、垫片等结构尺寸与连接尺寸,公称直径采用符号DN表示,如果在设计图纸中采用外径表示,也应该作出管道规格对照表,表明某种管道的公称直径,壁厚。2分DN8 4分DN15 6分DN20 (3/4'') 1寸DN25 1.2′DN32 1.5′DN40 2′DN50

2.5′DN65 3′DN80 4′DN100 5′DN125 6′DN150 8′DN200 10′DN250 12′DN300 公称直径(nominal diameter),又称平均外径(mean outside diameter)。这是缘自金属管的管璧很薄,管外径与管内径相差无几,所以取管的外径与管的内径之平均值当作管径称呼。 因为单位有公制(mm)及英制(inch)的区分,所以有下列的称呼方法。 1. 以公制(mm)为基准,称DN (metric unit) 2. 以英制(inch)为基准,称NB(inch unit) DN (nominal diameter) NB (nominal bore) OD (outside diameter) 4. 【例】 镀锌钢管DN50,sch 20 镀锌钢管NB2”,sch 20 5. 外径与DN,NB的关系如下:

ASMEB管道壁厚自动计算

压力管道的壁厚选择是压力管道设计中最基本和最常见的问题,但是在实际设计过程中却非常混乱,经常出现凭经验估算、乱用SCH表、不经过演算随意套用某些手册数据的现象,还有的认为壁厚越大越好,随意扩大管道壁厚。管道壁厚选择的不合理,不但给安全带来隐患,而且也造成建设成本的提高和材料的浪费。 加蓬撬块项目设计过程中,需要对压力管道进行壁厚计算、校核,由于该工程压力等级多,计算工作量大。因此,我们采用Excel表格编写了一个可以自动计算管道壁厚的程序,只需要输入相应的参数,就会自动计算出结果,方便、快速、准确,自动生成计算书。 该工程采用ASME 《工艺管道规范》,是美国机械工程师学会《压力管道规范》ASME B31中的一卷。工艺管道包含了炼油、化工、制药、纺织、造纸、半导体和制冷工厂,以及相关的工艺流程装置和终端设备中的典型管道。本规范规定了上述管道在材料、设计、制作、装配、安装、检查、检验和试验的要求。它适用所有流体的管道,如水、气、蒸汽、液化固体、低温流体等。 一、壁厚计算 (1)当直管壁厚t小于管子外径D的1/6时,根据ASME 《工艺管道规范》采用了如下公式: T——压力设计壁厚; P——设计内压(表压); D——管道外径; S——材料的许用压力,查表A-1; E——表A-1A或A-1B所列的质量系数; Y——从表查的系数,但限于t (2)管道的直管部分所要求的厚度应按公式确定 tm——包括机加工、腐蚀和腐蚀裕量在内的所需最小壁厚; c——机械裕量(螺纹或沟槽深度)与腐蚀和磨蚀裕量的总和。对于带螺纹的组件,应采用公称螺纹深度(ASME 的尺寸h或相当的尺寸);对于没有规定公差的机加工表面或槽,应在规定的切削深度上加()的公差。 二、计算实例: 设计参数:设计压力:;设计温度:80℃;材料:A106 ;腐蚀裕量:3mm;公称直径:200mm; 三、计算结果 碳钢、合金钢无缝钢管和焊接钢管在受内压时,共壁厚按下式计算: PD δ = ────── + C 200[σ]φ+P (2-1) 式中d——管璧厚度(毫米); P——管内介质工怍压力(公斤/厘米2);在压力不高时,式中分母的P值可取p=0,以简化计算; D——管子外径(毫米); φ——焊缝系数,无缝钢管φ=1,直缝焊接钢管φ=0.8,螺旋缝焊接钢管φ=0.6; [σ]——管材的许用应力(公斤/毫米2),管材在各种温度下的许用应力值详见表2-5; C——管子壁厚附加量(毫米)。 管子壁厚附加量按下式确定: C = C1 + C2 + C3 (2-2) 式中 C1——管子壁厚负偏差附加量(毫术)。 无缝钢管(YB231-70)和石油裂化用钢管(YB237-70)壁厚负偏差见表2-1。 冷拔(冷轧)钢管>1 -15 热轧钢管 3.5-20 -15 >20 -12.5 不锈钢、耐酸钢无缝钢管(YB 804-70)壁厚负偏差见表2-2。 冷拨(冷扎)钢管≤1 -0.15毫米 -0.10毫米>1-3 -15 -10 >3 -12.5 -10 热扎钢管≤10 -15 -12.5 >10~20 -20 -15 >20 -15 -12.5 普通碳素结构钢和优质碳素结构钢厚钢板的厚度负偏差,按热轧厚钢板厚度负偏差(GB709-65)的规定,见表2-3。 4 -0.4 4.5~ 5.5 -0.5 -0.5 5~7 -0.6 -0.6 -0.6 8~10 -0.8 -0.8 -0.8 -0.8 11~25 -0.8 -0.8 -0.8 -0.8 26~30 -0.9 -0.9 -0.9 -0.9 C2——腐蚀裕度(毫米); 介质对管子材料的腐蚀速度≤0.05毫米/年时(包括大气腐蚀),单面腐蚀取C2=1.5毫米,双面腐蚀取C2=2~2.5毫米。 当管子外面涂防腐油漆时,可认为是单面腐蚀,当管子内外壁均有较严重的腐蚀时,则认为是双面腐蚀。 介质对管子材料的腐蚀速度大于0.05毫米/年时,由设计者根据腐蚀速度与设计寿命决定C2值。 C3——管子加工减薄量(毫米)。 车螺纹的管子,C3即为螺纹的深度;如管子不车螺纹,则C3=O.55°圆锥状管螺纹(YB822-57)的螺纹深度见表2-4。 ? 1.162 ? 1 1.479 1? 1? 2 2? 3 4 5 6 目录 第一章工程简介 (1) 1.1 工程概述 (1) 1.2 现浇支架方案 (1) 第二章各相关参数确定 (3) 2.1 检算内容 (3) 2.2 参考资料 (3) 2.3 参数取值 (3) 2.3.1 材料参数 (3) 2.3.2 构件参数 (3) 第三章结构的受力计算及验算 (4) 3.1 检算荷载 (4) 3.2 横梁双层I32a工字钢验算 (6) 3.2.1 荷载计算 (6) 3.2.2 建模验算 (6) 3.3 三角托架2I32a工字钢验算 (8) 3.4三角托架整体稳定性验算 (10) 3.5剪刀撑验算 (12) 3.6三角托架上节点对拉钢筋验算 (12) 3.7三角托架下节点2I32a工字钢验算 (12) 第四章结论 (15) 第一章工程简介 1.1 工程概述 某特大桥 40+64+40m连续梁悬臂浇筑 0号块三角托架自上而下的结构为:底模下横向铺设两层 I32a工字钢(横向布置),布置间为 40cm;三角托架纵梁采用 I32a工字钢,斜撑采用 I32a工字钢;剪刀撑采用[22a槽钢。 1.2 现浇支架方案 结合工程概述,0#块现浇段支架具体布置如图1.1~1.2所示。 图1.2 横断面布置图 第二章各相关参数确定 2.1 检算内容 某特大桥40+64+40m连续梁悬臂浇筑0号块三角托架检算。 2.2 参考资料 1、《高速铁路桥涵工程施工质量验收标准》(TB10752-2010); 2、《铁路预应力混凝土连续梁(刚构)悬臂浇筑施工技术指南》 (TZ324-2010); 3、《高速铁路桥涵工程施工技术规程》(Q/CR9603-2015); 4、《钢结构设计规范》(GB50017-2003); 5、《钢结构设计手册》(第二版); 6、《路桥施工计算手册》(2001.5); 7、现场提供的资料:施工图纸等资料。 2.3 参数取值 2.3.1 材料参数 A3钢(Q235):(1)弹性模量E=210GPa; (2)抗拉、抗压和抗弯强度设计值[]f=215MPa; (3)抗剪强度设计值[]v f=125MPa; PSB830直径25mm精轧螺纹的抗拉强度设计值按530MPa。 2.3.2 构件参数 三角托架纵梁双I32a工字钢:材料为Q235级型钢,截面2I32a(H=320mm,B1=260mm,t f1=19mm,t w=15mm,r1=11.5mm,); 三角托架斜撑I32a工字钢:材料为Q235级型钢,截面I32a(H=320mm,B1=130mm,t f1=9.5mm,t w=15mm,r1=11.5mm,); 剪刀撑[22a槽钢:材料为Q235级型钢,截面[22a(H=220mm,B1=77mm,t f1=11.5mm,t w=7mm,B2=77mm,t f2=11.5mm,r1=11.5mm,r2=5.75mm); 双层工字钢横梁为I32a:材料为Q235级型钢,单个截面I32a(H=320mm,B1=130mm,t f1=9.5mm,t w=15mm,r1=11.5mm,); 。 甲方:代表:盖章:年月管道保温合同范本新 保温管道广泛用于液体、气体的输送管网,化工管道保温工程石油、化工、集中供热热网、中央空调通风管道、市政工程等。管道保温合同怎么写呢以下是在华律网小编为大家整理的管道保温合同范文,感谢您的欣赏。 管道保温合同范文篇一 甲方: 乙方: 经双方友好协商一致,同意由乙方对甲方的导热油及沥青管道保温部分进行维修,合同内容如下: 一、维修范围:甲方成型车间导热油管道、沥青管道的保温层维修。 二、乙方负责维修施工及所用材料和工具,并确保施工安全。 三、合同金额: 采用单价承包方式,合同总价待维修工作全部结束后按实际维修数量结算。乙方提供发票,并承担相应的税款。 四、付款方式:本合同无预付款,等维修工作全部结束后一次性支付90%的维修费,留10%维修费作为质保金,质保期为一年,质保期满后如无问题,一次性付清质保金。 五、乙方应确保安全施工,施工期间的安全由乙方负全部责任,甲方不承担连带责任。 六、质量承诺:维修部位的质量保证期为一年,如维修过的部位在一年之内出现问题,乙方负责免费维修。 七、本协议一式四份,经双方签字盖章后生效,未尽事宜,由双方共同协商解决。 乙方: 代表: 盖章:日 管道保温合同范文篇 发包人(甲方): 承包人(乙方): 根据《中华人民共和国经济合同法》、《中华人民共和国建筑法》和《建筑安装工程承包合同条例》及其他有关法律、行政法规,遵循平等、自愿、公平和诚实信用的原则,双方就本建设工程施工事项协商一致,订立本合同。 一、工程概况: 工程名称:金游城一期商铺消防管道保温工程 工程地点:南通市通州区金游城工程内容:消防管道保温、保温层防护、建筑垃圾清运等。 二、工程承包范围及承包方法、工期 1、承包范围:一期商铺、屋面,阳台消防管道保温、保温层防护。 2、承包方式:包工包料。 3、合同工期:90天(日历天)。 三、质量标准及验收 1、工程质量标准:符合国家现行质量检验验收标准:合格 2、材料质量要求:材料的使用、必须按发包人核价确认的材料品牌、规格执行。 3、施工技术要求: ⑴、保温层的外包材料必须搭接,内保温棉不得外露。 压力管道标准规格 DN-公称直径 Ф-外径大外径系列DN15-ф22mm,DN20-ф27mm DN25-ф34mm,DN32-ф42mm DN40-ф48mm,DN50-ф60mm DN65-ф76(73)mm,DN80-ф89mm DN100-ф114mm,DN125-ф140mm DN150-ф168mm,DN200-ф219mm DN250-ф273mm,DN300-ф324mm DN350-ф360mm,DN400-ф406mm DN450-ф457mm,DN500-ф508mm DN600-ф610mm, 小外径系列 DN15-ф18mm,DN20-ф25mm DN25-ф32mm,DN32-ф38mm DN40-ф45mm,DN50-ф57mm DN65-ф73mm,DN80-ф89mm DN100-ф108mm,DN125-ф133mm DN150-ф159mm,DN200-ф219mm DN250-ф273mm,DN300-ф325mm DN350-ф377mm,DN400-ф426mm DN450-ф480mm,DN500-ф530mm DN600-ф630mm, 一般来说,管子的直径可分为外径、内径、公称直径。管材为无缝钢管的管子的外径用字母D来表示,其后附加外直径的尺寸和壁厚,例如外径为108的无缝钢管,壁厚为5MM,用D108*5表示,塑料管也用外径表示,如De63,其他如钢筋混凝土管、铸铁管、镀锌钢管等采用DN表示,在设计图纸中一般采用公称直径来表示,公称直径是为了设计制造和维修的方便人为地规定的一种标准,也较公称通径,是管子(或者管件)的规格名称。管子的公称直径和其内径、外径都不相等,例如:公称直径为100MM的无缝钢管邮102*5、108*5等好几种,108为管子的外径,5表示管子的壁厚,因此,该钢管的内径为(108*5-5)=98MM,但是它不完全等于钢管外径减两倍壁厚之差,也可以说,公称直径是接近于内径,但是又不等于内径的一种管子直径的规格名称,在设计图纸中所以要用公称直径,目的是为了根据公称直径可以确定管子、管件、阀门、法兰、垫片等结构尺寸与连接尺寸,公称直径采用符号DN表示,如果在设计图纸中采用外径表示, 也应该作出管道规格对照表,表明某种管道的公称直径,壁厚。秋风 CLIENT SHPC DOCUMENT NO.REV. CERTIF. NO DETAIL DESIGN OF PING-HU DDP MD(DD)-CAL-DPP(MDR)-PI-0001 MODULAR DRILLING RIG (FACILITY MODIFICATION) REV.(0) CONTENTS 1.0SCOPE (3) 2.0APPLICABLE DOCUMENTS (3) 2.1Standards And Codes (3) 2.2The Following Project Specifications Apply To This Specification: (3) 3.0REQUIREMENT (3) 4.0CALCULATION FOR WALL THICKNESS (3) CALCULATION FOR PIPING WALL THICKNESS Page 2 of 11 DETAIL DESIGN OF PING-HU DDP MD(DD)-CAL-DPP(MDR)-PI-0001 MODULAR DRILLING RIG (FACILITY MODIFICATION) REV.(0) CALCULATION FOR WALL THICKNESS Page 3 of 11 1.0 SCOPE This calculation is mainly calculated the wall thickness for piping class which specified in MD(DD)-SPC-DPP(MDR)-PI-0002 Specification for Piping Material. The wall thickness for materials exclude of ASME B31.3 not in this calculation. 2.0 APPLICABLE DOCUMENTS 2.1 STANDARDS AND CODES ASME B31.3 Process Piping 2008 ASME B36.10M Welded and Seamless Wrought Steel Pipe 2004 (R2010) ASME B36.19M Stainless Steel Pipe 2004 (R2010) 2.2 THE FOLLOWING PROJECT SPECIFICATIONS APPLY TO THIS SPECIFICATION: MD(DD)-SPC-DPP(MDR)-PI-0002 Specification for Piping Material The contents in this calculation shall be supplementary with that in the Specification for Piping Material each other. If any conflict occurred between these specifications and codes & standards, notes shall be submitted to the Client for solution. 3.0 REQUIREMENT Wall thickness of seamless pipe and components shall have 12.5% mill tolerance. If the calculated wall thickness is less than the minimum thickness for hydrocarbon system. To maintain the mechanical strength requirement, the minimum thickness in TABLE 1must be taken. TABLE 1: Minimum Thickness Limit (Carbon Steel) NPS 1/2” to 3” 4” and larger Min. THK SCH80 STD Except special requirements, the Wall thickness is calculated by using the procedure of Sections 304 of ASME B31.3. The formula is: T min = PD + CA (when T min is less than D/6) Where T min : minimum required thickness CA: The sum of the mechanical allowances (Including mechanical, corrosion and管路压力与壁厚计算方式——管道压力测试

0号块三角托架检算

管道保温合同范本新

压力管道标准 规格

高压管线壁厚强度计算