实验5_ 减速器箱盖建模实践

实验五减速器箱盖建模实践

5.1 实验任务和目的

减速器箱盖是减速器的基础零件,它与箱座装配在一起构成箱体。箱体为减速器的各种零件提供装配支撑,使这些零件保持正确的相对位置,彼此协调工作;减速器的箱座结构形状复杂,设计时要考虑和箱座的有效配合。本次实践要求在组件环境下熟练运用Creo 的各种特征建模方法完成图5.1所示的箱盖模型的创建。

5.2实验环境

Creo Parametric 2.0以上版本软件,win7以上版本操作系统

5.3实践准备

在Creo 组件中,创建新的子零件,可以将组件的结构位置作为参照,避免装配的干涉而造成的零件修改,能很好的清晰创建零件的思路,提高设计方案的效率,实践前需了解其操作流程:

创建或打开组件→进入元件创建环境→创建骨架基准→参照组件结构创建特征→完成元件创建。

4.4实验内容和步骤

Step1设置减速器箱盖建模的工作环境 1)设置工作目录

打开CreoParametric 2.0软件,单击“主页”选项卡下的选择工作目录按钮,将弹出对话框中选

择工作目录为E:\CreoStudy\Dtest5,单击“确定”按钮完成工作目录的选择。

2)进入装配环境 单击新建按钮,在弹出“新建”对话框中的“类型”区域选取“装配”单选项,在名称中输入文

件名boxasm ,取消

复选框,单击对话框中的“确定”按钮,在弹出“新文件夹选项”对

话框中选择模板为“mmns_asm_design

”。然后单击对话框中的“确定”按钮进入Creo 的装配建模环境。

3)装配机座

1)选择模型选项组装按钮

,在弹出的对话框中选择并打开名为boxSeat.prt 的零件。

2)在如图5.2所示的元件放置操控板中,选择放置约束为默认,以固定元件,然后单击

按钮。完

图5.1减速器箱盖模型

成机座(boxSeat )装配。

4)进入减速器箱盖建模环境 在模型选项卡单击“创建”按钮

,将弹出“元件创建”对话框,如图5.3所示,在对话框的

“类型”区域选择“零件”单选按钮,在“子类型”区域选择“实体”按钮,在“名称”文本框中输入boxcover ,单击“确定”按钮后,在弹出的图5.4所示的“创建选项”对话框中选择“创建特征”单选项,单击“确定”后进入组件创建零件环境。

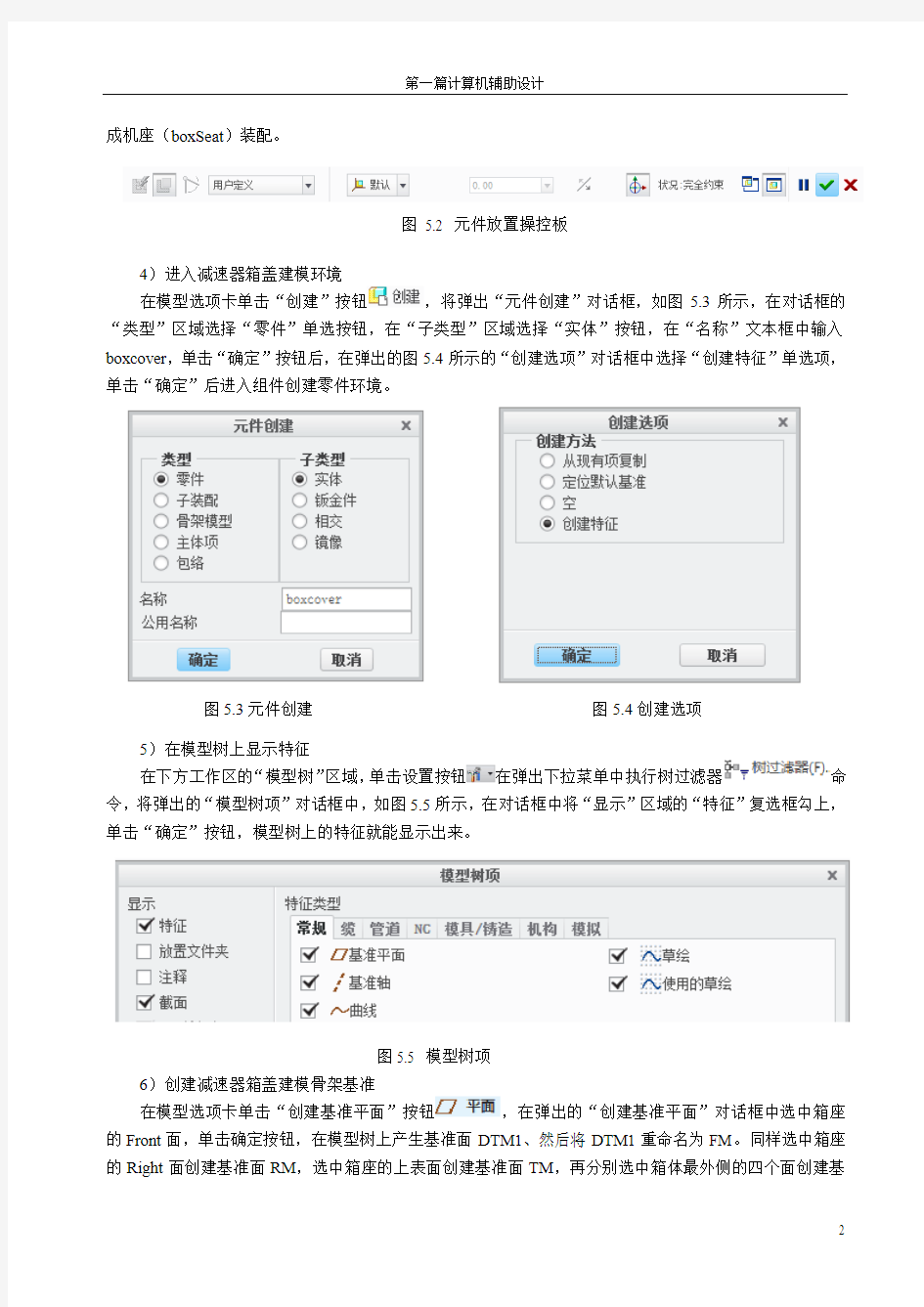

5)在模型树上显示特征

在下方工作区的“模型树”区域,单击设置按钮在弹出下拉菜单中执行树过滤器

命

令,将弹出的“模型树项”对话框中,如图5.5所示,在对话框中将“显示”区域的“特征”复选框勾上,

单击“确定”按钮,模型树上的特征就能显示出来。

6)创建减速器箱盖建模骨架基准 在模型选项卡单击“创建基准平面”按钮

,在弹出的“创建基准平面”对话框中选中箱座

的Front 面,单击确定按钮,在模型树上产生基准面DTM1、然后将DTM1重命名为FM 。同样选中箱座的Right 面创建基准面RM ,选中箱座的上表面创建基准面TM ,再分别选中箱体最外侧的四个面创建基

图5.3元件创建

图 5.2 元件放置操控板

图5.4创建选项

图5.5 模型树项

准S1、S2、S3、S4。接下来在模型选项卡单击“创建基准轴”按钮,在弹出的“创建基准轴”对话框中选中箱座的A1轴创建基准轴A1,同样选中箱座的A2轴创建基准轴A2,这些基准创将作为箱盖骨架基准。

Step2创建减速器箱盖主体

1)创建主体:进入“模型”选项卡,单击拉伸按钮,调出拉伸操控板,选择“放置”选项卡,在“草绘”区域单击“定义”按钮,调出“草绘”设置对话框,选择FM为草绘平面,单击“草绘”按钮进入草绘工作区,然后分别选择箱座的外箱壁和基准面RM和TM作为参考,在工作区绘制剖面如图5.6所示,绘制完成后单击确定按钮退出草绘区,然后在拉伸工具操控板中,将拉伸设置为对称,拉伸深度设置为146。设置完成后单击确定按钮完成主体创建。

图5.6模型树项

2)主体抽壳,在“模型”选项卡中,单击“壳”按钮,调出“壳”操控板,在“参考”选项的“移出的曲面”区域选中主体的下表面为移出面,在“厚度”文本框处设置抽壳厚度设置为8,然后单击确定按钮完成主体抽壳。

Step3创建减速器箱盖轴承座

1)创建轴承座体:进入“模型”选项卡,单击拉伸按钮,调出拉伸操控板,选择“放置”选项卡,在“草绘”区域单击“定义”按钮,调出“草绘”设置对话框,选择主体侧面作为草绘平面,单击“草绘”按钮进入草绘工作区,选中基准轴A1、A2为参照,并在工作区绘制剖面如图5.7所示,绘制完成后单击确定按钮退出草绘区,然后在拉伸工具操控板中,将拉伸设置为到选定的面,选择箱座的轴承座的端面为拉伸边界。单击确定按钮完成轴承座创建。

图5.7轴承座剖面

2)镜像轴承座体:选中前面拉伸的轴承座体,进入“模型”选项卡,单击镜像按钮,调出镜

像操控板,选择FM 面为镜像面,单击确定按钮完成轴承座体镜像。

3)拉伸轴承座体边缘:进入“模型”选项卡,单击拉伸按钮

,调出拉伸操控板,选择“放置”

选项卡,在“草绘”区域单击“定义”按钮,调出“草绘”设置对话框,选择主体侧面作为草绘平面,单击“草绘”按钮进入草绘工作区,在工作区绘制剖面如图5.8所示,绘制完成后单击确定按钮退出

草绘区,然后在拉伸工具操控板中,将深度设置为50。单击确定按钮

完成轴承座体边缘拉伸。

4)镜像轴承座体边缘:选中前面拉伸的轴承座体边缘,进入“模型”选项卡,单击镜像按钮,

调出镜像操控板,选择FM 面为镜像面,单击确定按钮

完成轴承座体边缘镜像如图5.9所示。

Step4创建装配凸缘

进入“模型”选项卡,单击拉伸按钮

,调出拉伸操控板,选择“放置”选项卡,在“草绘”区域

单击“定义”按钮,调出“草绘”设置对话框,选择主体上表面作为草绘平面,单击“草绘”按钮进入草绘工作区,然后选择箱座的凸缘边界和箱体内腔壁作为参照,在工作区绘制剖面如图5.10所示,绘制完成后单击确定按钮退出草绘区,然后在拉伸工具操控板中,将深度设置为12。单击确定按钮

完

成装配凸缘创建。选择凸缘的四条棱边和轴承座凸台的4条棱边作为参照倒半径为18的圆角,如图5.11

所示。

Step5创建轴承座孔

进入“模型”选项卡,单击添加孔按钮

,调出打孔的操控板,设置打孔类型为同轴孔,孔直径

为80,孔深度为穿透,选择打孔的轴线为为座孔基准轴线A1,按住Ctrl 建同时选中孔的放置平面为轴承

图5.8 轴承座体边缘剖面

图5.9 轴承座体边缘

倒圆角棱边

倒圆角棱边 图5.10 箱盖凸缘剖面

图5.11 棱边倒角

座端面,然后单击确定按钮完成一轴承座孔的创建。用同样方法完成另一座孔的创建。打完轴承孔的

箱盖如图5.12所示。

Step6箱盖打孔

1)制作轴承处箱盖连接孔:在“模型”选项卡中单击孔按钮,调出孔操控板,设置打孔类型

为同轴孔,孔直径为15,在轴承座凸台上选择对应的箱座连接孔的轴线为基准轴线,按住Ctrl 建同时选中孔的放置平面为轴承座凸台,然后在孔的操控板上选中“使用标准轮廓作为钻孔轮廓”按钮,同

时并选中“添加沉孔”按钮

,设置打孔直径为15,打孔深度为“穿透”,然后进入“形状”选项按图

5.13设置孔剖面,设置完成后单击确定按钮

完成孔创建。

阵列连接孔:选中刚创建的连接孔,在“模型”选项卡中单击阵列按钮

,弹出阵列操控板,设置

阵列类型为点阵列,然后在“参考”选项中单击“草绘”区域的“编辑”按钮,选择TM 基准面为草绘面,进入草绘,单击“参考”按钮,调出参考设置面板,将箱座连接孔参照进来,然后单击“确定”按钮完成参照设置,在草绘工具栏中点击“点”绘制按钮

,在草绘工作区对应的参考位置绘制点如图

5.14所示,完成后单击“确定”按钮退出草绘区。在阵列操控板中单击确定按钮

完成孔孔阵列。

2)制作箱盖侧面连接孔:在“模型”选项卡中单击孔按钮

,调出孔操控板,设置打孔类型为图5.12 打完轴承孔的箱盖

图5.13 轴承座处连接孔的剖面 图5.14点阵列草绘剖面

同轴孔,孔直径为10,在箱盖侧面选择对应的箱座连接孔的轴线为基准轴线,如图5.15所示,按住Ctrl 建同时选中孔的放置平面为箱盖凸缘表面,然后在孔的操控板上选中“使用标准轮廓作为钻孔轮廓”按钮,同时并选中“添加沉孔”按钮,设置打孔直径为10,打孔深度为“穿透”,然后进入“形状”选项按图5.15设置孔剖面,设置完成后单击确定按钮完成孔创建。另一侧的连接孔的创建可以参照前面的点阵列方法完成。

图5.15箱盖连接孔的剖面盖

3)创建定位销孔

在“模型”选项卡中打开“形状”栏并单击其下的混合按钮,在弹出的“混合”操控板中选择“截面”选项,单击“定义”按钮,在工作区中选择箱盖顶面为草绘面,单击“草绘”按钮,进而弹出的“参考”对话框,然后在“模型”选项卡中单击创建基准轴按钮,选择箱座的定位销孔为参照,单击“确定”按钮完成参照基准轴A-25的创建,然后关闭“参考”对话框进入草绘区,在草绘区绘制半径为8的圆,圆心在参考点,绘制完成后单击确定按钮退出草绘区;在“混合”操控板中选择“截面”选项,在截面区域选择截面2,并在“草绘平面位置定义方式”区域选择“参考”单选按钮,在“通过”区域选择箱盖的底面为参考面,如图5.16所示,然后单击“草绘”按钮进入草绘区,选择上一截面创建的基准轴A-25为参照,绘制半径为7的圆,圆心在参照点,绘制完成后单击确定按钮退出草绘区。在混合操控板中单击确定按钮完成箱座定位销孔的制作。用同样的方法完成箱盖另一侧定位销孔的制作。

图5.16定位销孔创建

4)制作轴承端盖孔:在“模型”选项卡中单击孔按钮,调出孔操控板,孔的放置面为轴承孔

端面,在“放置”选项中设置孔的类型为“径向”,“偏移参考半径”选择孔中心线A1,半径值为50,角度参考选择TM 面并与之成45°角,如图5.17所示。在孔操控板中选中创建标准孔按钮,标准选择

ISO ,规格选择M8×1,盲孔深度为21,并选中钻孔肩深度按钮,设置完成后按确定按钮

完成孔

创建。

端盖径向孔阵列:选中刚创建的端盖孔,在“模型”选项卡中单击阵列按钮,弹出阵列操控板,

设置阵列类型为尺寸阵列,增量方向如图5.17设置为45度角度方向,增量值为90。阵列个数设置为2,

设置完成后单击确定按钮

完成孔阵列。同样方法可完成另一轴承端盖孔创建,其中径向孔的放置面为

轴承孔端面,“偏移参考半径”选择孔中心线A2,半径值67.5,角度参考选择TM 面并与之成45°角。

箱盖连接孔镜像:选中4个端盖孔,在“模型”选择卡中单击“镜像”按钮,选择FM 面为

镜像平面,确定按钮

完成端盖孔镜像。

Step7创建筋板

图5.16端盖孔创建

图5.17端盖孔阵列

图5.18筋板创建

1)创建筋:单击轮廓筋按钮,弹出轮廓筋的操控板,然后进行“模型”选项卡,单击创建基

准平面按钮

,弹出创建基准平面对话框,选择孔轴线A1设置为穿过,按Ctrl 键选择TM 面设置为法

向,单击确定按钮,完成筋基准面的创建,再进入“轮廓筋”选项卡,系统将自动选择筋基准面为草绘面,单击“草绘”按钮进入草绘工作区,在“草绘”选项卡中单击参考按钮,在弹出的“参考”对话

框中选取图5.18所示的轴承座孔的外圆柱底部母线和箱盖上表面为参考,关闭对话框,在工作区绘制图

5.18所示的剖面,绘制完成后单击确定按钮退出草绘区,在筋操控板中设置筋厚度为7,单击确定按

钮

完成筋创建。

2)筋板镜像:选中两条筋板特征,在“模型”选择卡中单击“镜像”按钮,选择FM 面为

镜像平面,确定按钮

完成筋镜像。

Step7创建箱盖吊耳 1)创建筋:单击轮廓筋按钮

,弹出轮廓筋的操控板,然后进行“模型”选项卡,选择FM 基

准面为草绘面,单击“草绘”按钮进入草绘工作区,在“草绘”选项卡中单击参考按钮,在弹出的“参

考”对话框中选取图5.19所示的箱盖凸缘上表面和箱盖的一外表面作为参考,关闭对话框,在工作区绘

制图5.19所示的剖面,绘制完成后单击确定按钮退出草绘区,在筋操控板中设置筋厚度为10,单击

确定按钮

完成吊耳筋创建。

图5.19一侧吊耳筋剖面

图5.20 一侧吊耳孔

图5.22另一侧吊耳孔

图5.21另一侧吊耳筋剖面

2)创建吊耳孔:在“模型”选项卡中单击孔按钮,调出孔操控板,孔的放置面为吊耳筋的一侧面,孔的直径为15,打孔深度为“钻孔至下一个曲面”,孔的位置设置如图5.20所示。设置好后

单击确定按钮

完成吊耳孔创建。另一侧吊耳孔的创建参照此方法可完成,其中吊耳孔的筋剖面如图

5.21所示,吊耳孔的大小和位置设置如图5.22所示。

Step8创建箱盖顶上天窗

1)创建天窗凸台:进入“模型”选项卡,单击拉伸按钮,调出拉伸操控板,选择“放置”选项

卡,在“草绘”区域单击“定义”按钮,调出“草绘”设置对话框,选择箱盖顶面作为草绘平面,单击“草绘”按钮进入草绘工作区,选择FM 基准面和顶面过渡线作为参照,在工作区绘制剖面如图5.23所示,绘制完成后单击确定按钮退出草绘区,然后在拉伸工具操控板中,将深度设置为10。单击确定

按钮

完成天窗凸台创建。

2)创建天窗孔:进入“模型”选项卡,单击拉伸按钮

,调出拉伸操控板,选择“放置”选项卡,

在“草绘”区域单击“定义”按钮,调出“草绘”设置对话框,选择天窗凸台面作为草绘平面,单击“草绘”按钮进入草绘工作区,在工作区绘制剖面如图5.24所示,绘制完成后单击确定按钮退出草绘区,

然后在拉伸工具操控板中,将深度设置为“拉伸至下一个曲面”,选中去除材料按钮

。单击确

定按钮

完成天窗孔创建。 3)创建天窗凸台螺钉孔:

图5.23天窗凸台剖面

图5.24天窗孔剖面

图5.25天窗凸台螺钉孔创建

图5.26天窗凸台螺钉孔点阵列剖面

在“模型”选项卡中单击孔按钮,调出孔操控板,孔的放置面为天窗凸台面,孔放置位置如图

5.25所示。在孔操控板中选中创建标准孔按钮,标准选择ISO ,规格选择M6×1,盲孔深度为16,

并选中钻孔肩深度按钮

,设置完成后按确定按钮

完成孔创建。其余3孔参照前面的点阵列创建方

法创建完成,点阵列剖面如图5.26所示。

Step9创建箱盖顶上通气孔

1)创建通气孔凸台:进入“模型”选项卡,单击拉伸按钮,调出拉伸操控板,选择“放置”选

项卡,在“草绘”区域单击“定义”按钮,调出“草绘”设置对话框,然后进行“模型”选项卡,单击

创建基准平面按钮

,弹出创建基准平面对话框,选择箱盖顶部的圆弧面设置为相切,按Ctrl 键选择

TM 基准面并设置为平行,单击确定按钮,完成基准面的创建,进入“草绘”操控板,该基准面被自动设置为草绘面,单击“草绘”按钮进入草绘工作区,选择FM 基准面和A-1基准轴作为参考,在工作区绘制剖面如图5.27所示,绘制完成后单击确定按钮退出草绘区,然后在拉伸工具操控板中,将一侧拉

伸的深度设置为10,另一侧拉伸的深度设置为“拉伸到选定的面”

,选定的面为箱盖顶部的圆弧面。

单击确定按钮

完成通气孔凸台创建。

2)创建通气孔:在“模型”选项卡中单击孔按钮,调出孔操控板,设置打孔类型为同轴孔,

创建通气孔凸台的轴线为基准轴线,如图5.28所示,按住Ctrl 建同时选中孔的放置平面为通气孔凸台表

面。然后在孔操控板中选中创建标准孔按钮,标准选择ISO ,规格选择M20×1.5,盲孔深度设置为

穿透,设置完成后按确定按钮

完成通气孔创建。,

Step10箱盖内壁倒角

图5.27通气孔凸台剖面

图5.28通气孔创建

图5.29箱盖内壁倒角

在“模型”选项卡中单击倒角按钮,调出倒角操控板,选择图5.29所示的箱盖内壁线作为参照,在操控板中设置倒角半径为12,设置完成后单击确定按钮完成箱盖内壁倒角。

Step11铸造倒圆角

单击倒圆角按钮,调出倒圆角操控板,选择所有非加上面的边线作为参照。将圆角半径修改为3。然后单击确定按钮完成箱体铸造倒圆角。最后完成的减速器箱座模型如图5.1所示。5.5课后练习

绘制如图5.30所示的弹性钢片零件。

图5.30弹性钢片零件

减速器拆装及测量实验指导书

减速器拆装及测量实验指导书 一、实验目的 1. 了解减速器的分类及发展趋势。 2. 通过拆装,掌握轴和轴承部件的结构。 3. 了解减速器各个附件的名称、结构、安装位置和作用。 4. 培养学生的资料搜集能力、资料整理能力及科研意识。 二、实验设备 展开式二级圆柱齿轮减速器,见图2-1,同轴式二级圆柱齿轮减速器,见图2-2,二级锥柱式齿轮减速器,见图2-3。 图2-1 展开式二级圆柱齿轮减速器图2-2 同轴式二级圆柱齿轮减速器 图2-3 二级锥柱齿轮减速器 三、测量工具 游标卡尺;内卡尺;活搬手一套;300mm钢板尺。 四、实验内容 1. 测量各种螺栓直径:地脚螺栓d f,轴承旁联接螺栓d1;上下箱体凸缘联接螺检d2; 轴承端盖螺钉d3;窥视孔螺钉d4;起盖螺钉d5;吊环螺钉d6。 2. 测量箱体有关尺寸:中心距;中心高;上下箱体壁厚;地脚凸缘厚;上下箱体凸 缘宽度和厚度、轴承旁凸台宽度和高度、筋板厚度;齿轮(蜗轮)端面与箱体内壁 距离;大齿轮顶圆(蜗轮外缘)与箱体内壁的距离;轴承端盖外径。 3. 了解减速器附件的用途、结构和安装位置的要求。附件包括通气器、观察孔盖、

油塞、油标指示器、吊钩和吊环、启盖螺钉、定位销、挡油板和刮油板等。 五、实验步骤 1. 拧下轴承端盖的螺钉,取下轴承端盖和调整垫片。 2. 拧下上、下箱体联接螺栓及轴承旁螺栓,取出定位销,利用启盖螺钉打开箱体上 盖。 3. 分析轴承部件的结构,了解如何实现轴承部件的安装、固定与调整。 4. 放上装好的轴承部件,测量大齿轮顶圆至下箱体内底的深度;齿轮(蜗轮)端面 的顶圆与箱体间的距离。 5. 测量各种螺钉和箱体的有关尺寸,填入表中。 6. 观察各附件的位置、结构及用途。 7. 确定装配顺序,仔细装配减速器,将其恢复到拆卸前状态。 六、实验要求 1. 测量减速器主要参数,并记录实测数据。 2. 分析减速器主要传动部件及附件的作用。 3. 分析减速器的润滑方式及轴承室的密封形式,分析其是否合理。

减速器拆装实训

减速器拆装实训 减速器拆装的目的和意义 机械类专业的学生在学习了机械制图、工程力学、几何精度测量、机械原理、机械设计、机械CAD等课程以后,为了培养学生的基本职业技能,使学生 巩固、深化、融会贯通所学的职业基础课程和职业技能课程,还要进行2-3周 的机械零部件拆装技能实训。减速器是一种应用普遍的通用机械设备,其结构 包括了传动零件(直齿轮、斜齿轮、锥齿轮、锅杆等),支撑零件(轴、轴承等),箱体零件、标准零件及密封装置等典型机械零件。因此,进行减速器的拆装测 绘及设计,对于培养学生综合运用所学专业知识、逐步掌握分析和解决工程实 际问题能力有及其重要的作用。机械零部件拆装技能实训是一个重要的实践性 教学环节,它在对现有设备的改造、维修、仿制和先进技术的引进等方面有着 重要的意义,也是工程技术人员应该具备的基本技能。 由于学生是首次独立进行机械设计,对齿轮结构、材料选择、加工过程、 安装形式不熟悉;对轴的结构、加工工艺、选材、热处理不熟悉;对箱体结构、铸造(焊接)过程不熟悉;对轴承型号选择、密封形式选择、联接件选择与安装 没有经验。所以让学生亲自动手进行减速器实物拆装很有必要,通过减速器拆 装实训,可以使学生对减速器各个零部件有直观认识,进一步了解和掌握各零 部件的结构意义、加工工艺、安装方法。尤其是运动件与运动件之间的安装要求、运动件与固定件之间的安装要求、轴承的拆装与调整、箱体箱盖的拆装等,通过拆装实训,对掌握和了解典型机械零部件的设计,可以起到事半功倍的作用。 减速器拆装测绘的目的是: 复习和巩固己学知识,并在拆装测绘中得到综合应用。 掌握测绘的基本方法和步骤,培养初步的部件和零件的测绘能力。 可以为后续专业课程的学习、课程设计、毕业设计以及将来的实际工作打 下良好的基础。

齿轮减速器参数化建模设计

本科毕业设计(论文) 题目齿轮减速器参数化建模设计 姓名 专业机械设计制造及其自动化五班 学号 指导教师 二〇一四年五月

齿轮减速器参数化建模设计 摘要 减速器是原动机和工作机之间独立的闭式机械传动装置。用来降低原动机转速或增加转矩,满足工作机的需求。由于减速器具有结构紧凑,传动效率高,准确、可靠的传输,使用维护方便等优点,因此在工矿企业及运输、建筑等部门中运用极为广泛。 本课题从机械设计出发,以减速器三维精确建模为重点,详细介绍Unigraphics NX的草图功能、特征造型功能,基本三维建模过程,简单介绍其实体装配功能。UG作为一款CAD/CAM/CAE设计软件中的佼佼者,它包括了世界上最强大、最广泛的产品设计应用模块,具有高性能的机械设计和制图功能,为制造设计提供了高性能和灵活性,以满足客户设计任何复杂产品的需要。熟练掌握其基本功能的使用,对于我们机械设计专业的学生是有着非常好的作用的。ANSYS软件是大型通用有限元分析软件,ANSYS的前处理器中有建模功能,但由于直接在ANSYS软件中建立精确的齿轮齿廓比较困难。本文是应用UG 软件绘制出齿轮, 把其导入有限元软件ANSYS中进行减速器零部件的有限元分析。 关键词:减速器;Unigrapics NX ;ug ;有限元分析;ansys

Gear reducer parameterization modeling design In this paper Reducer is the prime mover and work machine between independent closed mechanical drive device. Used to reduce the prime mover speed or increase the torque, meet the needs of working machine. Because the reducer has compact structure, high transmission efficiency, accurate and reliable transmission, use convenient maintenance, so in industrial and mining enterprises, and is widely used in transportation, construction and other departments. This topic from mechanical design, focusing on reducer 3 d precise modeling, function, character modelling detail sketches Unigraphics NX features, basic 3 d modeling process, introduces its entity assembly function. UG as a CAD/CAM/CAE design of software, it includes the world's most powerful, the most extensive product design application modules, with high performance of mechanical design and drawing function, provide support for design and manufacture of highper formance and flexibility, to meet the needs of customers design any complex products. Mastering the use of the basic functions, for the students of our mechanical design professional is a very good role. ANSYS software is a large general finite element analysis software, ANSYS modeling capabilities of the top processor, but as a result of directly in the ANSYS software to establish the precise gear tooth profile is difficult. This article is using UG software to map the gear, The import of reducer parts based on the finite element software ANSYS finite element analysis. Key words: reducer; Unigrapics NX. Ug; The finite element analysis; ansys

减速器拆装实验(全)(试题学习)

报告(大作业)题目:减速器拆装实验 报告(大作业)摘要: 这次的减速器拆装实验,了解了减速器的结构,并认识其工艺特点。在拆装的过程中,不仅熟悉了减速器各个零件间的作用和装配关系,像知道主动轴到输出轴间轴承、齿轮的定位和固定等,并且在测量减速器参数的同时,学会了一些测量工具的使用,培养了对减速器主要零件尺寸目测和测量能力。在测量出主要的参数后,简单绘制轴承件的尺寸图。 关键词: 减速器拆装、齿轮、轴承、测量参数、装配 减速器拆装实验 一、目的要求 1.通过拆装,了解齿轮减速器铸造箱体、轴和齿轮的结构; 2.了解减速器轴上零件的定位和固定、齿轮和轴承的润滑、密封以及各附属零件的作用、构造和安装位置; 3.熟悉减速器的拆装和调整的方法和过程; 4.培养对减速器主要零件尺寸目测和测量能力。 二、实验仪器、设备、工具和材料 1、实验设备 名称型号或规格单位数量备注两级三轴圆柱齿轮减速器ZQ25-50Ⅰ台 1 编号1# 两级三轴圆柱齿轮减速器ZQ25-40Ⅰ台 1 编号2# 两级三轴圆柱齿轮减速器ZQ25-31.5Ⅱ台 1 编号3# 两级三轴圆柱齿轮减速器ZQ25-25Ⅱ台 1 编号4#

两级三轴圆柱齿轮减速器ZQ25-20Ⅲ台 1 编号5# 2、拆装工具和测量工具(每组) 名称型号或规格单位数量备注机修类组合工具套 3 数显游标卡尺测量范围200mm 把 3 数显游标卡尺测量范围300mm 把 2 不锈钢钢板尺测量范围300mm 把 5 不锈钢钢板尺测量范围500mm 把 1 榔头把 3 螺丝刀把 3 三、实验内容 1、判断减速器的装配形式; 2、了解铸造箱体的结构; 3、观察、了解减速器附属零件的用途、结构和安装位置的要求; 4、测量减速器的中心距、中心高、箱座上、下凸缘的宽度和厚度、筋板的厚度、齿轮端面与厢体内壁的距离、大齿轮顶圆与箱内壁和底面之间的距离、轴承内端面至箱内壁之间的距离等; 5、了解轴承的润滑方式和密封位置,包括密封的形式。轴承内侧挡油环、封油环的作用原理及其结构和安装位置; 6、了解轴承的组合结构以及轴承的拆装、固定和轴向间隙的调整;测绘输出轴系部件的结构图。 四、实验步骤 1、拆卸 (1)、仔细观察减速器外面各部分的结构,从观察中思考以下问题: ①如何保证厢体支撑具有足够的刚度? 答:在轴承孔附近加支撑肋。 ②轴承座两侧的上下厢体连接螺栓应如何布置? 答:轴承座的连接螺栓应尽量靠近轴承座孔。 ③支撑该螺栓的凸台高度应如何确定? 答:以放置连接螺栓方便的高度,也要保证旋紧螺栓时需要的扳手空间的大小。 ④如何减轻厢体的重量和减少厢体的加工面积?

二级圆柱齿轮减速器建模及仿真

二级圆柱齿轮减速器建模及仿真 任务书 1.设计的主要任务及目标 在已有减速器设计的基本理论基础上,利用CAD绘图软件进行二维平面设计,建立齿轮、轴、轴承、端盖、上箱体及下箱体的三维参数化模型,将各零件进行装配并且运用Pro/E绘图软件对其进行运动仿真。 2.设计的基本要求和内容 1、根据减速器设计的原始资料,研究减速器各组成部件设计及校核方法; 2、对二级圆柱齿轮减速器设计进行功能分解,确立系统的整体结构; 3、研究二级圆柱齿轮减速器系统设计中相关技术; 4、采用 Pro/E 软件,设计一个二级圆柱齿轮减速器实现减速器的三维模型生 成,以及由此生成三维动态仿真,进行工作过程仿真。 3.主要参考文献 [1] 宋正和,张子泉主编机械设计基础北京交通大学出版社,2007.5 [2] 罗圣国,吴宗泽主编机械设计手册高等教育出版社,2006.5 [3] 濮梁贵,纪名刚主编机械设计高等教育出版社, 2001 [4] 卢颂峰,王大康主编机械设计毕业设计北京工业大学出版社, 1993 [5] 机械设计手册联合编写组机械设计手册中册化学工业出版社, 1982 [6] 张富洲主编机械设计毕业设计西北工业大学出版社 1998 4.进度安排

二级圆柱齿轮减速器建模及仿真 摘要:减速器(又称减速机、减速箱)是一台独立的传动装置,它由密闭的箱体、互相啮合的一对或几对齿轮、传动轴及轴承等组成。常安装在电动机(或其他原动机)与工作机之间。作为一种重要的动力传递装置,在机械化生产中起着不可替代的作用。减速器主要运用齿轮传动装置而实现运作。 本设计简述了带式输送机的动力传递装置—二级直齿圆柱齿轮减速器的设计过程。主要包括传动方案设计、电动机的选择、V带设计选择、,齿轮传动设计及轴的设计选择和校核等。其间设计过程多次运用CAD、Pro/e软件设计绘制减速器装配图零件图来优化完整本设计,最终实现减速器的运动仿真并完成减速器的模拟设计。 关键词:减速器,传动装置,齿轮传动 Two cylindrical gear reducer modeling and simulation Abstract:Reducer ( also known as reducer, reducer ) is an independent transmission device, which is composed of a sealed box, meshing pair or several pairs of gear, shaft and bearing. Often mounted on the motor ( or other prime mover ) and working machine. As a kind of important power transmission device, the mechanized production plays an irreplaceable role. Reducer mainly used gear transmission device and operation. The design of the belt conveyor power transfer device - two straight tooth cylindrical gear reducer design process. Mainly includes the transmission scheme design, the choice of motor, V belt design, selection, design of gear and shaft design and checking. During the design process to use manyCAD, Pro/e software design drawing speed reducer assembly drawing parts drawing to optimize the entire design, final implementation reducer reducer motion simulation and simulation design. Key words: reducer, gear, gear transmission

SolidWorks 减速器建模实例

12.2减速器建模实例 12.2.1齿轮绘制 在下面的练习中,将详细讲述齿轮的绘制过程,这里先给出齿轮的各项参数:模数m=2、齿数z=55。通过这些参数,可以计算出:分度圆直径=110mm、齿顶圆直径=114mm、齿根圆直径=105mm。齿轮建模的操作步骤如下: (1)单击标准工具栏中的“新建”图标,新建一个零件文件。 (2)在特征管理器设计树中选择“前视基准面”,单击“草图绘制”工具,进行草图1的绘制。单击草图工具栏中的“圆”工具,以草图原点为圆心分别绘制出分度圆、齿顶圆、齿根圆。选择分度圆,单击草图工具栏中的“构造几何关系”工具,使分度圆变为点划线。 (3)单击“中心线”工具,过草图原点绘制一条垂直的对称中心线。单击“点”工 具,移动鼠标指针到分度圆与中心线相交的位置,当推理指针捕捉到交点时,按下鼠标左键确定点的位置。 (4)保持点的选择,单击草图工具栏中的“圆周阵列”工具,在“排列”选项栏的“数 量”文本框中输入55×4=220,单击“确定”按钮,结束圆周阵列的操作,此时,您将看到分度圆上出现一系列的点。需要指出的是:点的绘制对后面的实体造型没有本质的作用,但是它为后面的操作提供了参照。 (5)单击草图工具栏中的“样条曲线”工具,在点的引导下绘制如图12-27 所示的曲 线,注意曲线的端点分别在齿顶圆和齿根圆上。这里我们把齿形渐开线的绘制简化为简单曲线的绘制,如果读者有兴趣的话,可以参考机械工程手册中的齿轮渐开线绘制方法完成这一部分的操作。 (6)按住

UG减速器建模实训报告

建模项目:单级圆柱直齿轮减速器 等级: 重庆理工大学 2010年实体建模技术 实训报告册 班级: 108214701 姓名:敖锋 学号: 10821470126 实训时间: 2010.12.27--2011.1.3 指导老师:林昌华

前言: 通过重庆理工大学林昌华教授一年的指导,本实训得以顺利的完成,在此感谢林教授对本实训的大力支持和指导。 该实训内容为单级圆柱直齿轮减速箱的三维建模,输入轴为齿轮轴27,它由电动机通过带轮带动,再通过Z1和Z2两齿轮啮合而带动输出轴24,实现减速。电动机的转数先经带轮减速后,再由减速箱内的一对齿轮减速,最后达到要求的转数。 轴27和轴24分别由一对滚动轴承6204(件28)和一对滚动轴承6206(件33)支承,轴承安装时的轴向间隙由调整环25和35实施调整。减速箱采用稀油飞溅润滑,箱内油面高度通过油面指示片4进行观察。通气孔塞10的作用是为了随时排放箱内润滑油受热后挥发的气体和水蒸气等。螺塞17为换油清理时用。 通过此次实践训练,本人全面了解和掌握了实体建模的操作过程和操作技能,能够独立自主设计建立工程实体、实现装配修正、工程图形输出等技术操作,同时,具备了阅图、审图的基础条件和能力。此次实训提升了本人综合素质,为以后的学习和工作打下了坚实的基础。 (注:此装配图号为:093000 版权由重庆理工大学工程制图教研中心所有) 目录: 一、组成元件明细表 (5) 二、组成零件建模过程 2.1箱座(件1)建模 (11)

2.2箱盖(件12)建模 (12) 2.3轴(件24)建模 (13) 2.4齿轮轴(件27)建模 (14) 2.5齿轮(件19)建模 (15) 2.6端盖(件23、31、34、26)建模 (15) 2.7垫片、油面指示片、垫圈、调整环、毡圈(件3、4、7、 15、18、22、25、32、 35)··························· (16) 2.8反光片、小盖、挡油环(件2、6、 29) (16) 2.9滚动轴承(件28、件 33)··························· (17) 2.10螺钉、螺栓、螺塞、通气塞、螺母、键、销钉(件5、9、10、 11、13、14、16、17、21、 30)··························· (17) 三、装配图

减速器拆装实验

减速器拆装实验 一、实验目的 1、通过对减速器的拆装与观察,了解减速器各部分的结构,并分析其结构工艺性; 2、通过减速器的结构分析,了解如何满足功能要求和强度、刚度要求、工艺(加工与装配)要求; 3、通过对减速器中某轴系部件的拆装与分析,了解轴上零件的定位轴系与箱体的定位方式、轴承等;观察与分析轴的工艺结构。 二、实验所用的工具、设备、仪器 1、单级圆柱齿轮减速器、两级圆柱齿轮减速器、蜗杆减速器等; 2、游标卡尺、活动扳手、钢直尺、手锤等工具;学生自备铅笔、草稿纸等。 三、实验内容 1、了解铸造箱体的结构,减速器的结构如图5-1所示。 1-箱体 2-螺塞 3-油尺 4-轴承盖 5-起盖螺钉 6-定位销 7-调整垫片 8-检查孔盖 9-通气器 10-箱盖 11-吊环螺钉 2、观察、了解减速器附件的用途,结构安装位置的要求等; 3、测量减速器的中心距,中心高、箱座下凸缘及箱盖上凸缘的宽度和厚度、筋板厚度、齿轮端面与箱体内壁的距离、大齿轮顶圆与箱体底壁之间的距离、轴承内端面至箱内壁之间的距离、传动中齿轮的齿数,并计算出传动的传动比。 四、实验步骤 图5-1 减速器结构

1、拆卸:仔细观察减速器外部结构;拆卸箱盖。 (1)用扳手拆卸上,下箱体之间的连接螺栓、拆下定位销。将螺栓,螺钉、垫片、螺母和销钉放好,以免丢失,然后拧动启盖螺钉使上下箱体分离,卸下箱盖; (2)仔细观察箱体内各零部件的结构和位置; (3)测量实验内容所要求的尺寸; (4)卸下轴承盖,将轴和轴上零件一起从箱内取出,按合理顺序拆卸轴上零件;仔细观察轴上零件的定位与固定方法。 2、装配 按原样将减速器装配好,装配时按合理顺序进行,装配轴套和滚动轴承时,应注意方向,注意滚动轴承的合理装拆方法,先安装好定位销,装配上、下箱盖之间螺栓,并拧紧各个螺栓。 五、注意事项 1、切勿盲目拆装,拆卸前要仔细观察零部件的结构及位置,考虑好拆装顺序,拆下的零部件要统一放好,以免丢失和损坏; 2、爱护工具、仪器及设备,小心仔细拆装,避免损坏。

减速器拆装实验指导

实验四减速器拆装与测量实验 一、目的要求 1.通过拆装,了解齿轮减速器铸造箱体、轴和齿轮的结构; 2.了解减速器轴上零件的定位和固定、齿轮和轴承的润滑、密封以及各附属零件的作用、构造和安装位置; 3.熟悉减速器的拆装和调整的方法和过程; 4.培养对减速器主要零件尺寸目测和测量能力。 二、实验仪器、设备、工具和材料 1、实验设备 2、拆装工具和测量工具(每组)

三、实验内容 1、判断减速器的装配形式; 2、了解铸造箱体的结构; 3、观察、了解减速器附属零件的用途、结构和安装位置的要求; 4、测量减速器的中心距、中心高、箱座上、下凸缘的宽度和厚度、筋板的厚度、齿轮端面与厢体内壁的距离、大齿轮顶圆与箱内壁和底面之间的距离、轴承内端面至箱内壁之间的距离等; 5、了解轴承的润滑方式和密封位置,包括密封的形式。轴承内侧挡油环、封油环的作用原理及其结构和安装位置; 6、了解轴承的组合结构以及轴承的拆装、固定和轴向间隙的调整;测绘输出轴系部件的结构图。 四、实验步骤 1、拆卸 (1)、仔细观察减速器外面各部分的结构,从观察中思考以下问题: ①如何保证厢体支撑具有足够的刚度?

答:在轴承孔附近加支撑肋。 ②轴承座两侧的上下箱体连接螺栓应如何布置? 答:轴承座的连接螺栓应尽量靠近轴承座孔。 ③支撑该螺栓的凸台高度应如何确定? 答:以放置连接螺栓方便的高度,也要保证旋紧螺栓时需要的扳手空间的大小。 ④如何减轻箱体的重量和减少箱体的加工面积? 答:箱体的底座可以不采用完整的平面。 ⑤减速器的附件如吊钩、定位销钉、启盖螺钉、油标、油塞和注油孔等各起何作用?其结构如何?应如何合理布置? 答:附件如下: 吊钩:当减速器重量超过25kg时,在箱体内设置起吊装置便于搬运。 定位销钉:为了保证每次拆装箱盖时,仍保持轴承座孔制造加工时的精度。 启盖螺钉:为加强密封效果,装配时通常在箱体剖分面上涂以水玻璃或密封胶,因而在拆装时往往因胶结紧密难以开盖。为此,常在箱盖连接凸缘的适当位置,设置有1-2个螺孔,旋入启箱螺钉,旋动启箱螺钉便可将上箱盖顶起。 油标:作用是检查减速器内池油面的高度,经常保持油池内有适量的油。一般在箱体内便于观察、油面较稳定的部位,装设油标。 油塞:为了换油时,能排放污油和清洗剂,应在箱座底部、油池的最低位置处开设放油孔,平时用螺塞将放油孔堵住。油塞和箱体接合面间应加放漏用的垫圈。 注油孔:为检查传动零件的啮合情况,并向箱体内注入润滑油,应在箱体的适当位置设置注油孔。注油孔应设在上箱盖顶部能直接观察到齿轮啮合的部位。平时注油孔的盖板用螺钉固定在箱盖上。

二级齿轮减速器UG讲解

计算机辅助设计课程设计 说明书 题目:齿轮减速器造型设计 院(部):应院 专业:机械设计制造及其自动化班级:机设1082 学号:2 学生XX:X译麟 指导教师:何丽红谭加才 完成日期:2013-1-4

XX工程学院 课程设计任务书 设计题目:齿轮减速器造型设计 院(部)应院专业机械设计班级1082 班 指导老师何丽红谭加才 一、目的: 学习机械产品CAD设计基本方法,巩固课程知识,提高动手实践能力,进一步提高运用计算机进行三维造型及装配设计、工程图绘制方面的能力,了解软件间的数据传递交换等运用,掌握三维生CAD软件应用。 二、基本任务: 结合各人已完成机械原理、机械设计等课程设计成果,综合应用UG等CAD 软件完成齿轮减速器三维实体造型及工程图设计。 三、设计内容及要求 1)减速器零部件三维造型设计。 建模必须依据本人机械设计课程设计所完成的减速器进行各零、部件的三维建模,要表达出零件的主要外形特征与内特征,对于细部结构,也应尽量完

整的表达。 2)应用工程图模块转化生成符合国家标准二维工程图。 完成减速器装配图和一根轴的二维零件图。 装配图上应标注外形尺寸、安装尺寸、装配尺寸以及技术特性数据和技术要求,并应有完整的标题栏和明细表。 零件工程图上应包括符合国标的所需的内容,标注规X(如尺寸、公差、粗糙度、技术要求)。 3)减速器虚拟装配。 将各零件按装配关系进行正确定位,并生成爆炸图。 4)撰写课程设计说明书。 说明书应格式规X,涵盖整个设计内容,包括总体方案的确定,典型零件造型的方法(要包含各主要特征的草图),工程图生成过程,虚拟装配介绍,心得体会(或建议,切忌抄涉)等,说明书的字数不少于3千字。 四、进度安排: 第一天:布置设计任务,查阅资料,拟定方案,零部件造型设计; 第二天:零部件造型设计; 第三天:工程图生成; 第四天:虚拟装配、撰写说明书; 第五天:检查、答辩 目录 第一章前言 1.1引言 (2)

实验减速器拆装实验

课程名称:减速器拆装实验报告册 班级 姓名 学号 机电工程系

减速器拆装实验 一、实验目的 1.了解减速器铸造箱体内的结构以及齿轮和轴系等的结构; 2.了解轴上零件的定位和固定、齿轮和轴承的润滑、密封以及减速器附属零件的作用、构造和安装位置; 3.熟悉减速器的拆装和调整过程; 4.了解拆装工具和结构设计的关系。 二、实验设备 1.单级圆柱齿轮减速器; 2.两级三轴圆柱齿轮减速器; 3.单级蜗杆减速器。 三、拆装工具和测量工具 活扳手、游标卡尺、钢板尺 四、参考资料 机械设计、机械设计课程设计指导书 五、实验步骤及数据记录 1.拆卸 1)仔细观察减速器外表面各部分的结构; 2)用扳手拆下观察孔盖板,考虑观察孔位置是否恰当,大小是否合适? 3)拆卸箱盖 (1)用扳手拆下轴承端盖的紧定螺钉。 (2)用扳手拆卸上、下箱之间的连接螺栓和定位销钉。将螺栓、螺钉、垫圈、螺母和销钉等放入塑料盘中,以免丢失。然后拧动起盖螺钉卸下箱盖。 (3)仔细观察箱体内各零件的结构以及位置。并思考如下问题: a.对轴向游隙可调的轴承应如何进行调整? b.轴承是如何进行润滑的? c.如箱盖的结合面上有油沟,则箱盖应采取怎样的结构才能使飞溅在箱壁上的油流回到箱座上的回油槽中? d.油槽有几种加工方法? e.为了使润滑油经油槽进入轴承,轴承盖端面的结构应如何设计? f.在何种条件下滚动轴承的内侧要用挡油环或封油环?其工作原理、构造和安装位置如何? (4).测量有关尺寸,并填入实验数据记录表中; (5).卸下轴承盖;将轴和轴上零件随轴一起取出,按合理顺序拆卸轴上的零件; (6).测绘高速轴及其支撑部件的结构草图。

SolidWorks减速器建模实例

S o l i d W o r k s减速器建模 实例 Prepared on 21 November 2021

12.2减速器建模实例 12.2.1齿轮绘制 在下面的练习中,将详细讲述齿轮的绘制过程,这里先给出齿轮的各项参数:模数m=2、齿数z=55。通过这些参数,可以计算出:分度圆直径=110mm、齿顶圆直径=114mm、齿根圆直径=105mm。齿轮建模的操作步骤如下: (1)单击标准工具栏中的“新建”图标,新建一个零件文件。 (2)在特征管理器设计树中选择“前视基准面”,单击“草图绘制”工具,进行草图1的绘制。单击草图工具栏中的“圆”工具,以草图原点为圆心分别绘制出分度圆、齿顶圆、齿根圆。选择分度圆,单击草图工具栏中的“构造几何关系”工具,使分度圆变为点划线。 (3)单击“中心线”工具,过草图原点绘制一条垂直的对称中心线。单击 “点”工具,移动鼠标指针到分度圆与中心线相交的位置,当推理指针捕捉到交点时,按下鼠标左键确定点的位置。 (4)保持点的选择,单击草图工具栏中的“圆周阵列”工具,在“排列” 选项栏的“数量”文本框中输入55×4=220,单击“确定”按钮,结束圆 周阵列的操作,此时,您将看到分度圆上出现一系列的点。需要指出的是:点的绘制对后面的实体造型没有本质的作用,但是它为后面的操作提供了参照。 (5)单击草图工具栏中的“样条曲线”工具,在点的引导下绘制如图12- 27 所示的曲线,注意曲线的端点分别在齿顶圆和齿根圆上。这里我们把齿形渐开线的绘制简化为简单曲线的绘制,如果读者有兴趣的话,可以参考机械工程手册中的齿轮渐开线绘制方法完成这一部分的操作。 (6)按住

减速器拆装与结构分析实验报告

减速器拆装与结构分析实验报告 思考题: 1、齿轮减速器的箱体为什么沿轴线做成剖分式? 答:为了便于安装,箱体一般采用剖分式结构,即沿轴线所在平面将箱体制成上(箱盖)、下(箱座)两部分。 2、箱体的筋板有何作用?为什么有的上箱盖没有筋板? 答:为了箱体本身有足够的刚度,箱体上经常加有筋板。有的上箱盖刚度已经满足要求,不需要再加上筋板。 3、上下箱体连接的凸缘在轴承处比其他处要高,为什么? 答:一是保证轴承连接处有足够的强度,二是考虑到连接刚度问题:为了提高轴承座处的连接刚度,应该使得该处的螺栓尽量靠近,凸缘在轴承处比其他处要高,便于安装螺栓。 4、上箱体设有吊环,为什么下箱体还设有吊钩? 答:减速器的很多零件一般都单独加工,为了便于拆装和搬运,箱体上设有吊环,而提升整个减速器时则用箱座两侧的吊钩。 5、箱体上的螺栓连接处均做成凸台或沉孔? 答:做成凸台是为了便于加工、提高加工效率,做成沉孔是为了保证连接螺栓的上下垫片所在的平面保持平行。 6、上下箱体连接螺栓处及地脚螺栓处的凸缘宽度主要是由什么因素决定的?答:主要是扳手操作空间决定的。 7、有的轴承内侧装有挡油板,有的没有,为什么?

答:在实验课上看到的情况是:小齿轮所在轴承内侧装有挡油板,大齿轮所在轴承上没有。两个齿轮在传动的过程中,润滑油在其接触处被挤压而向箱体的内侧飞溅,小齿轮直径小,在飞溅油液的影响范围内,因此装有挡油板,而大齿轮直径大,不再飞溅油液的影响范围内,因此没有挡油板。装不装挡油板,主要看轴承是否在飞溅油液的影响范围内,如果大齿轮也在这范围内,则其也要装挡油板。 8、如何具体判断小齿轮须与轴做成一体? 答;假设小齿轮也采用键连接,压力在键的接触长度内均匀分布,则其挤压强度条件为(静连接)p 2[]''p T l h d σσ= ≤,而耐磨性的强度条件为(动连接):2[]''T p p l h d =≤ 式中:T ——传递的转矩 d ——轴的直径 h'——键与毂或轴的接触高度 l'——键的接触长度 []p σ——许用挤压应力 []p σ——许用压强 计算后,如果强度不够,则考虑将小齿轮与轴做成一体。 9、小齿轮和大齿轮的齿顶圆距箱体内壁的距离为什么不相同? 答:一是考虑质量的均匀分布,二是考虑减速器外形的美观。 10、箱体有哪些面需要机械加工?需要精加工的面有哪些?各有何主要加工要求? 答:零件的配合面均需要机械加工。需要精加工的面有上下箱体的配合面等,主要考虑配合的精度,对粗糙度或者加工误差有要求。 11、轴各处的轴肩高度是否相同,为什么?

二级减速器数字化建模设计

三维CAD 课程设计说明书题目:二级减速器数字化建模设计 院(部):应用技术学院 专业:机械设计制造及其自动化班级: 0886 学生姓名:胡 指导教师:何丽红 完成日期:2010年12月10日星期五

目录 第一章前言 ......................................... 第二章零部件的造型.................... 第三章工程图................................... 第四章虚拟装配 ..................................... 第五章小结 .......................................... 第六章参考文献.......................................

第1章前言 1.1 引言 21世纪人类面临着实现经济和社会可持续发展的诸多重大挑战,制造业作为我国的支柱产业,在整个国民经济中占有举足轻重的地位,它是我国比较优势产业,是劳动密集及智力密集型产业。而制造业的主体和基础是机床行业;2002年中国机床一跃成为世界最大的消费国和全球最大的机床进口国。同时加入WTO以后,全球经济贸易的一体化,这对我国制造业的要求不断提高,各种技术壁垒已经阻碍了我国机床行业走向国际化。如何刷新今天的被动局面,积极的应对挑战、抓住机遇、赢得发展的契机,成为机床行业普遍面临的问题。在国外,机床改造已有较长的历史,在美国已有50多年的历史。由于各国的政治、经济、科学技术的差异,机床的种类、性能、结构的繁杂多样,使机床的改造内涵更加丰富多彩,出现了机床的翻修、改进、改装、改造、再生、再造。机床改造在汽车、机床、内燃机、航空等行业广泛应用,并批量投入生产。设计课题涉及到课题的分析、资料的查询、资料摘录,整理收集的资料。然后深入盐城市机床厂生产一线向使用者、设计者学习,从而了解所设计的产品的成本、生产效率、特殊用途、设计理念、以及产品的市场竞争力。具体的了解机床的外形、主轴箱的大致结构,并记录了如何有所改进,最后确定设计的方案。以及箱体的结构图,并进行相关零件的选型计算。此种机床的构造设计要求我们具备相当强的实践知识和经济意识因此考虑到:动力装置、电机的选用,优化的配置企业内部现有各种资源,真正做到资源最小化,提高产品精度,实现了经济效益最大化的要求,更好的服务于生产和经济建设。 本课题就是从培养我们的工程实践意识、经济意识,树立正确的生产观出发,并结合机床厂的多年实践总结,该课题的设计由本本人单独完成,设计任务由指导老师作了明确指配:由于我负责该立式组合机床的总体设计和组合钻床主轴箱设计,故本人的设计说明书包括立式组合机床的总体设计和组合钻床主轴箱设计,附件有生产率计算卡、图的详细说明。 1.1.1减速器的功能

一级圆柱齿轮减速器装配图的画法(含装配图)

一、仔细分析,对所画对象做到心中有数 在画装配图之前,要对现有资料进行整理和分析,进一步搞清装配体的用途、性能、结构特点以及各组成部分的相互位置和装配关系,对其它完整形状做到心中有数。 二、确定表达方案 根据装配图的视图选择原则,确定表达方案。 对该减速器其表达方案可考虑为: 主视图应符合其工作位置,重点表达外形,同时对右边螺栓连接及放油螺塞连接采用局部剖视,这样不但表达了这两处的装配连接关系,同时对箱体右边和下边壁厚进行了表达,而且油面高度及大齿轮的浸油情况也一目了然;左边可对销钉连接及油标结构进行局部剖视,表达出这两处的装配连接关系;上边可对透气装置采用局部剖视,表达出各零件的装配连接关系及该结构的工作情况。 俯视图采用沿结合剖切的画法,将内部的装配关系以及零件之间的相互位置清晰地表达出来,同时也表达出齿轮的啮合情况、回油槽的形状以及轴承的润滑情况。 左视图可采用外形图或局部视图,主要表达外形。可以考虑在其上作局部剖视,表达出安装孔的内部结构,以便于标注安装尺寸。 另外,还可用局部视图表达出螺栓台的形状。 建议用A1图幅,1:1比例绘制。 画装配图时应搞清装配体上各个结构及零件的装配关系,下面介绍该减速器的有关结构: 1、两轴系结构由于采用直齿圆柱齿轮,不受轴向力,因此两轴均由滚动轴承支承。轴向位置由端盖确定,而端盖嵌入箱体上对应槽中,两槽对应轴上装有八个零件,如图2-3所示,其尺寸96等于各零件尺寸之和。为了避免积累误差过大,保证装配要求,轴上各装有一个调整环,装配时修磨该环的厚度g使其总间隙达到要求0.1±0.02。因此,几台减速器之间零件不要互换,测绘过程中各组零件切勿放乱。

SolidWorks 减速器建模实例

12.2减速器建模实例 在下面的练习中,将详细讲述齿轮的绘制过程,这里先给出齿轮的各项参数:模数m=2、齿数z=55。通过这些参数,可以计算出:分度圆直径=110mm、齿顶圆直径=114mm、齿根圆直径=105mm。齿轮建模的操作步骤如下: (1)单击标准工具栏中的“新建”图标,新建一个零件文件。 (2)在特征管理器设计树中选择“前视基准面”,单击“草图绘制”工具,进行草图1的绘制。单击草图工具栏中的“圆”工具,以草图原点为圆心分别绘制出分度圆、齿顶圆、齿根圆。选择分度圆,单击草图工具栏中的“构造几何关系”工具,使分度圆变为点划线。 (3)单击“中心线”工具,过草图原点绘制一条垂直的对称中心线。单击“点”工 具,移动鼠标指针到分度圆与中心线相交的位置,当推理指针捕捉到交点时,按下鼠标左键确定点的位置。 (4)保持点的选择,单击草图工具栏中的“圆周阵列”工具,在“排列”选项栏的“数 量”文本框中输入55×4=220,单击“确定”按钮,结束圆周阵列的操作,此时,您将看到分度圆上出现一系列的点。需要指出的是:点的绘制对后面的实体造型没有本质的作用,但是它为后面的操作提供了参照。 (5)单击草图工具栏中的“样条曲线”工具,在点的引导下绘制如图12-27 所示的曲 线,注意曲线的端点分别在齿顶圆和齿根圆上。这里我们把齿形渐开线的绘制简化为简单曲线的绘制,如果读者有兴趣的话,可以参考机械工程手册中的齿轮渐开线绘制方法完成这一部分的操作。 (6)按住

减速器拆装实验报告

减速器拆装实验 一、实验步骤 1.拔出减速器箱体两端的定位销。 2.拧下轴承端盖上的螺栓,取下轴承端盖及调整垫片。 3.拧下上下箱体连接螺栓及轴承旁零件螺栓。 4.取下上箱盖。 5.测量齿轮端面至箱体内壁的距离并记录,分别测量输出端大齿轮外圆至箱体内壁、箱体底面的距离,输入端小齿轮外圆至箱体内壁的距离并记录。 6.逐级取下输入轴上的轴承、齿轮等,观察轴的结构、测量阶梯轴的各段直径、测量阶梯轴不同直径处的长度。 7.目测与测量输入轴上各轴承的内、外径,各轴承的宽度,与安装轴承处的阶梯轴长度进行尺寸比较。 8.估算并测量输入轴上各齿轮的齿数、外圆直径、齿宽。测量齿轮轮毂宽度和轴承宽度,与安装齿轮处的长度和安装轴承处的长度进行尺寸比较。 9.画出输入轴的结构图。 10.重复上述6~9步骤,依次完成中间轴和输出轴的测量及绘图。 11.测量轴的安装尺寸,熟悉轴承的安装、拆卸、固定、调整方法(包括与之相关的轴承端盖结构、调整垫片、挡油环结构)。 12.观察减速器辅助零件的用途、结构和安装位置的要求。 13.目测与测量各种螺栓及螺钉,如地脚螺栓、轴承旁连接螺栓、上下箱体连接螺栓、轴承盖连接螺栓、窥视孔盖连接螺栓、起盖螺钉、吊环螺钉的直径。 14.测量箱体有关尺寸,包括两轴承孔间中心距、中心高、上下箱体壁厚、地脚凸缘厚度与宽度、上下箱体连接凸缘厚度与宽度、轴承旁凸台宽度与高度、筋板厚度等。 15.将所测内容及尺寸填入表格中。 16.拆卸、测量完毕,将所拆零件依次装回。 17.经指导教师检查为装配良好、工具齐全后,方可离开现场。 二、注意事项 (1)实验前认真阅读实验指导书。 (2)实验过程中,要边操作边记录。 (3)拆装过程中不准用锤子和其他工具打击任何零件。拆装过程中要相互配合与关照、做到轻拿轻放,以免砸伤手脚。 (4)拆卸完成后,应按拆卸的逆顺序照原样装好。注意装配工艺及零件的正确位置,不要错装、漏装零件。若发现缺少零件不能按原样复原的,应及时向老师报告,由指导教师指导安装。 三、测量的数据 (1)输入轴数据与结构简图 (2)中间轴数据与结构简图

减速器拆装实验

实验减速器拆装实验 一,目的要求 1.通过拆装,了解齿轮减速器铸造箱体的结构以及轴和齿轮的结构; 2.了解减速器轴上零件的定位和固定、齿轮和轴承的润滑、密封以及各附属零件的作用、构造和安装位置; 3.熟悉减速器的拆装和调整的方法和过程; 4.培养对减速器主要零件尺寸目测和测量能力。 二、实验仪器、设备、工具和材料 三、实验内容 1、了解铸造箱体的结构; 2、观察、了解减速器附属零件的用途、结构和安装位置的要求; 3、测量减速器的中心距、中心高、箱座上、下凸缘的宽度和厚度、筋板的厚度、齿轮端面(蜗轮轮毂)与厢体内壁的距离、大齿轮顶圆(蜗轮外圆)与箱内壁之间的距离、轴承内端面至箱内壁之间的距离等; 4、观察了解蜗杆减速器厢体侧面(蜗轮轴向)宽度与蜗杆的轴承盖外圆之间的关系。为提高蜗杆轴的刚度,仔细观察蜗杆轴的结构特点; 5、了解轴承的润滑方式和密封位置,包括密封的形式。轴承内侧挡油环、封油环的作用原理及其结构和安装位置; 6、了解轴承的组合结构以及轴承的拆装、固定和轴向间隙的调整;测绘轴系部件的结构图。 四、实验步骤 1、拆卸 (1)、仔细观察减速器外面各部分的结构,从观察中思考以下问题: ①如何保证厢体支撑具有足够的刚度? ②轴承座两侧的上下厢体连接螺栓应如何布置? ③支撑该螺栓的凸台高度应如何确定? ④如何减轻厢体的重量和减少厢体的加工面积? ⑤减速器的附件如吊钩、定位销钉、启盖螺钉油标、油塞、观察孔和通气等各起何作用?其结构如何?应如何合理布置? (2)、用扳手拆下观察孔盖板,考虑观察孔位置是否妥当,大小是否合适。

(3)、拆卸厢盖 (a)、用扳手拆下轴承端盖的紧固螺钉。 (b)、用扳手或套筒扳手拆卸上、下厢体之间的连接螺栓;拆下定位销钉。将螺钉、螺栓、垫圈、螺母和销钉等放在塑料盘中,以免丢失。然后拧动启盖螺钉卸下厢盖。 (c)、仔细观察厢体内各零部件的结构及位置。从观察中思考以下问题: ①对轴向游隙可调的轴承应如何进行调整?轴的热膨胀如何进行补偿? ②轴承是如何进行润滑的?如厢座的结合面上有油沟,则厢盖应采取怎样的相应结构才能使厢盖上的油进入油沟?油沟有几种加工方法?加工方法不同时,油沟的形状有何不同? ③为了使润滑油经油沟后进入轴承,轴承盖的结构应如何设计?在何种条件下滚动轴承的内侧要用挡油环或封油环?其作用原理、构造和安装位置如何? (d)、测量实验内容之3所列的有关尺寸,并记录于表。 (e)、卸下轴承盖;将轴和轴上零件随轴一起从箱座取出,按合理的顺序拆卸轴上零件。 2、装配 按原样将减速器装配好。装配时按先内部后外部的合理顺序进行;装配轴套和滚动轴承时,应注意方向;应注意滚动轴承的合理拆装方法。经指导教师检查后才能合上箱盖。装配上、下箱之间的连接螺栓前应先安装好定位销钉。 五、注意事项 1、实验前必须预习实习指导书,初步了解有关减速器装配图。 2、文明拆装、切忌盲目。拆卸前要仔细观察零部件的结构及位置,考虑好合理的拆装顺序,拆下的零部件要妥善安放好,避免丢失和损坏。禁止用铁器直接打击加工表面和配合表面。 3、注意安全,轻拿轻放。爱护工具和设备,操作要认真,特别要注意手脚安全。 4、认真完成实验报告。 六、拆装实验报告 2、测绘减速器轴系部件的结构草图(A4),并标注相关尺寸; 3、写出减速器各部件的名称、位置和用途,润滑和密封方式,轴系部件的调整方法; 4、画出齿轮轴的受力、剪力、弯矩和扭矩简图; 5、对拆装的减速器,指出那些地方不合理并提出改进意见。