Thin-Wall Aluminum Die-Casting Technology for Development of Notebook Computer Housing

Thin-Wall Aluminum Die-Casting Technology for Development of

Notebook Computer Housing

薄壁铝件压铸技术对笔记本外壳发展的影响

摘要

铝硅合金被认为是应用最广泛的合金系,这主要是由于它们拥有优良的铸造性能和独一无二的机械性能和物理性能的结合。但是,普遍认为小于1mm的薄壁压铸铝件的制造,要达到铸造铝合金的高流动性,是非常困难的。因此在这项研究中,通过使用两个不同的浇注系统、切线拼合式以及透气设计的实验,将检验出生产297 mm x 210 mm x 0.7 mm薄壁铝铸件的最佳条件。此外,计算上的凝固模型也被实施。结果表明,从铸件的稳固性和凝固后的扭曲变形程度来说,拼合式浇注系统是比切向浇注系统更加合理的浇注设计。另外也发现,合适的透气性设计也是生产薄壁铝铸件最重要的因素之一,因为它对于薄壁铝件型腔的充满以及将凝固后的铸件扭曲变形减到最小都很重要。

关键词:铝合金;薄壁压铸件;笔记本外壳;冷室压铸机

Abstract

Silicon—based aluminum casting alloys are known to be one of the most widely used alloy systems mainly due to thei r superior castlng characteristics and unique combination of mechanicaI and physicaI properties.However.manufacturing of thin—walled aluminum die—casting components,Iess than I.0 mm in thickness.Is generally known to be very difficult task to achieve aIuminum casting alloys with high fluidity.Therefore.in this study.the optimal die—casting conditions for producing 297 mm x 210 mm x 0.7 mm thin—walled aluminum component was examined experimentally by using 2 different gating systems,tangential and split type.And vent design.Fu rthermore,computational solidification simulation was also conducted.The results showed that split type gating system was preferable gating design than tangential type gat ang system at the pomt of view of soundness of casting and distortion generated after solidification.It was also found that proper vent design was one of the most important factors for producing thin—waI|casting components because it was important for the fu?llment of the thin—wall cavity and the minimization of the casting distortion.

KEY WORDS:Aluminum;Thin--wall die-casting;Notebook computer housing;

Cold chamber;die-casting machine

1.介绍

在铸造铝合金中,以A1-Si为基的合金系是应用最广泛的合金系之一,这都是出于它们独特的性能,比如低密度,比较高的强度和优良的铸造性能[1-3]。最近,在电子产品外壳和汽车覆盖件方面对轻质含铝合金的需求已经大大增加了,这主要是由于它与塑料相比的轻质高阻尼以及抵制损伤的能力。

然而,普遍认为,由于铝的流动性差,通过高压压铸生产壁厚小于1mm的薄壁铝铸件是非常困难的。这导致了铝合金在电子部件,如笔记本电脑,手机的外壳生产领域的应用受到了限制。因此,这项研究将涉及基于包括浇道、浇注系统和铸造条件在内的最佳压铸设计的生产薄壁铝部件的压铸技术。更多地,对浇注设计的实验性检测将被应用于壁厚小于0.8mm的完好的薄壁铝制笔记本外壳的构建过程。

2.实验

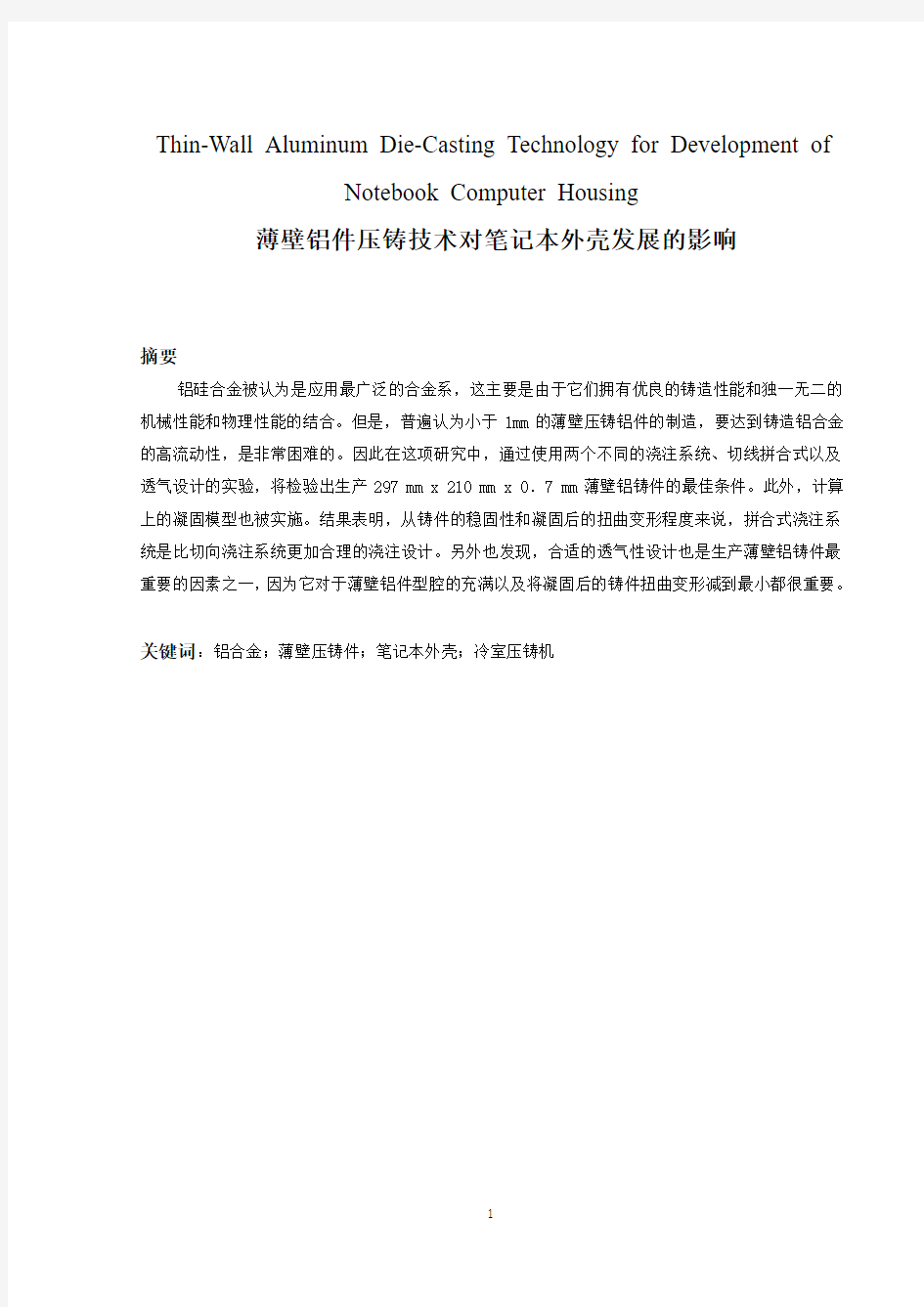

在实施压铸实验之前,将进行压铸模拟以确定压铸和熔化条件。为这个实验,将会设计和构建由H13工具钢制造的大小为210 mm×297 mm×0.7 mm的薄壁笔记本外壳压铸模具。如图表1中所示,两种不同的浇注系统:切向浇注系统和拼合式浇注系统将被用于这项研究。

在压铸之前,一种商用的ALDCl2压铸铝合金A1-(9.6-12)%Si-(1.5 -3.5)%Cu,Table 1)将被熔化到780℃,并且压铸模将被预热到230。C.这项研究将要用到的冷室压铸机(图.2)的主要技术参数如表2所示。熔融铝合金将被压射到压铸模的型腔中,

条件是0。35 m/s的压射速度直到短套筒中的活塞上升到370 mm。然后按比例地把压射速度加到2.0 m/s,2.5 m/s,3.0 m/s,3.5 m/s,4.0 m/s和4.5 m/s,在短套筒中,活塞从370 mm 上升到 390 mm。表3显示了这次研究中压铸条件的概要。

表1 ALDC12 合金的化学组成

表.2 压铸机性能参数

表.3 压铸实验数据

图.1 笔记本电脑外壳(210mmx297mmx0.8mm)示意插图和两种不同的浇注设计。(a)切向式浇注

系统(b)拼合式浇注系统

图.2 高速压铸机

图.3 两种不同浇注设计的模拟结果(a)切向式(b)拼合式

图.4 各种不同压射速度的压射结果(a)切向式(b)拼合式

图.5 去除浇注系统后切向式和拼全式浇注的变形量

图.6 带倾斜面的浇口套示意插图

图.7 0.7mm厚的薄壁笔记本电脑外壳

图.8 薄壁笔记本电脑外壳的厚度

3.结果与讨论

在压铸实验之前,对两种不同的浇注设计:切向式和拼合式进行凝固模拟。表.3所示的是铝液填充相应浇注设计的流动模型和温度分布。结果是,在填充型腔的过程中,两种浇注设计显示的是完全一样的熔体流动。然而,切向浇注系统在填充的最后阶段会产生熔化温度降低的区域(图.3(a)中圆圈圈出) 而拼合式浇注系统能使金属液在整个填充过程中温度始终保持在液相线温度以上。

像前面提到的一样,实际的压铸实验将对大小为210 mm×297mm×0.7 mm的笔记本电脑外壳进行。图.4所示的是高速压射和低速压射时的铸件,其中高速为2.0 到4.5 m/s,低速被设置为0.35 m/s。如图中所示,两种浇注设计都允许充型速度大于3.0 m/s。但是,低于3.0 m/s的高速压射遇到薄壁型腔则充型失败。另外还发现,切向式浇注系统就算在本次研究中用到的在高速压射条件下也不能充满溢流槽。此外,切向式浇注设计在去除浇注系统以后会导致更大的铸件变形。在图.5中,展示了去除浇注系统后的变形量。结果清楚地显示出切向式浇注系统会比拼合式浇注系统产生更严重的变形。由于本次研究中假定笔记本电脑外壳的厚度只有0.7 mm,所以由凝固结束后的铸造收缩引起的应力集中是大规模生产笔记本电脑外壳所要考虑的一个重要因素。因此,由以上几点原因,可以得出结论,拼合式浇注系统比切向式浇注系统更好。

然而,就算使用拼合式浇注系统,在压铸中也会出现诸如冷隔和浇不足等缺陷。因此,引进两种改进措施。一是增大溢流槽和排气槽的尺寸。溢流槽被加大70%(从4400mm3到7500 mm3),并且把溢流槽的入口总长从13.5mm增加到30mm以使压铸模能更好的排气。此外,如图.6中所示,浇口套的上部被加工成一个斜面,以使压射过程中空气进入浇口套时的涡流降至最低。由于浇口套被铝液填充度小于30%(专业上通常推荐压铸过程中浇口套的最小填充度为40%)导致压射时卷入大量的空气和产生高的涡流[4]。

如图.6中所示,在压射过程中,机加工的斜面将帮助浇口套中的空气更容易地流出,因而进入金属液的空气将被降到最低。通过前面提到的两个改进,可靠的、缺陷较少的笔记本外壳压铸件被成功地制造出来了(图.7)。可以看到冷隔、裂纹和浇不足等缺陷在铸件中减少了。铸件的厚度也被测量出来(图.8)。在左图中显示了厚度测量的位置,在右图中显示了铸件厚度测量的结果。可以看到,厚度非常的均匀而且达到了0.67mm 的平均厚度。

由于铸件是如此之薄,小于0.7mm,使凝固后的脱模变得十分困难。薄壁铸件在脱模过程中可能会被弯曲甚至撕裂;因此,推杆的数量和位置在压铸模设计中是至关重要的。此外,在薄壁压铸中,为了使充型更好,压铸模温度控制器的使用也是一个重要因素。如果没有压铸模温度控制器,模具甚至在压射20次后也不会被明显加热。当压铸模没有被加热到合适的温度时,金属液被压射到冷的模具型腔中后就会被迅速冷却。因此,没有压铸模温度控制,严重的铸造缺陷包括浇不足和裂纹就会出现。

4.结论

(1)在切向式和拼合式浇注系统中,拼合式浇注系统被发现更适合薄壁压铸,因为金属液在它的型腔中的流动更加的均匀。

(2)当金属液到达内浇口时,为了得到可靠的薄壁压铸笔记本外壳,要使高速压射的速度大3.0m/s,最好能达到4.5m/s。

(3)整个铸件的厚度均匀并且厚度达到0.67mm。

(4)对于薄壁铝件的压铸,排气槽的位置和尺寸以及溢流槽都是减少冷隔和浇不足缺陷的重要因素。

(5)在压射中,带斜面的浇口套设计对浇口套中空气的引导和排除大有帮助。

(6)由于压铸体积十分小,将模具温度控制在尽量高就十分重要。

鸣谢

本研究由Korea Institute of Industrial Technology和Cwangju Metropolitan City通过“先进原材料和零部件工业发展工程”赞助。

参考文献:

[1] Microstructure and Properties of Aluminum Alloys, The Japan Inst.of Light Metals,1991,233.

[2] G. K. Sigworth: AFS TranS.1983,91.7.

[3] J. E. Gruzleski and Bernard M.Closset:AFS.1990.13.

[4] W. G. Ⅵhlkington: Die Casting Defects,NADCA,1997.

铝挤压成型的工艺特点及其优缺点分析

发布时间:2017-05-12 铝挤压成型定义 铝挤压成型是对放在模具型腔(或挤压筒)内的金属坯料施加强大的压力,迫使金属坯料产生定向塑性变形,从挤压模具的模孔中挤出,从而获得所需断面形状、尺寸并具有一定力学性能的零件或半成品的塑性加工方法。 铝挤压成型的分类 按金属塑变流动方向,挤压可以分为以下几类: 正挤压:生产时,金属流动方向与凸模运动方向相同 反挤压:生产时,金属流动方向与凸模运动方向相反 复合挤压:生产时,坯料一部分金属流动方向与凸模运动方向相同,另一部分金属流动方向与凸模运动方向相反 径向挤压:生产时,金属流动方向与凸模运动方向成90度 铝挤压成型的工艺特点 1、在挤压过程中,被挤压金属在变形区能获得比轧制锻造更为强烈和均匀的三向压缩应力状态,这就可以充分发挥被加工金属本身的塑性; 2、挤压成型不但可以生产截面形状简单的棒、管、型、线产品,还可以生产截面形状复杂的型材和管材; 3、挤压成型灵活性大,只需要更换模具等挤压工具,即可在一台设备上生产形状规格和品种不同的制品,更换挤压模具的操作简便快捷、省时、高效; 4、挤压制品的精度高,制品表面质量好,还提高了金属材料的利用率和成品率; 5、挤压过程对金属的力学性能有良好的影响; 6、工艺流程短,生产方便,一次挤压即可或得比热模锻或成型轧制等方法面积更大的整体结构件,设备投资少、模具费用低、经济效益高; 7、铝合金具有良好的挤压特性,特别适合于挤压加工,可以通过多种挤压工艺和多种模具结构进行加工。

铝挤压成型的优点 1、提高铝的变形能力。铝在挤压变形区中处于强烈的三向压应力状态,可以充分发挥其塑性,获得大变形量。 2、制品综合质量高。挤压成型可以改善铝的组织,提高其力学性能,其挤压制品在淬火时效后,纵向(挤压方向)力学性能远高于其他加工方法生产的同类产品。与轧制、锻造等加工方法相比,挤压制品的尺寸精度高、表面质量好。 3、产品范围广。挤压成型不但可以生产断面形状简单的管、棒、线材,而且还可以生产断面形状非常复杂的实心和空心型材、制品断面沿长度方向分阶段变化的和逐渐变化的变断面型材,其中许多断面形状的制品是采用其他塑性加工方法所无法成形的。挤压制品的尺寸范围也非常广,从断面外接圆直径达500-1000mm 的超大型管材和型材,到断面尺寸有如火柴棒大小的超小型精密型材。 4、生产灵活性大。挤压成型具有很大的灵活性,只需更换模具就可以在同一台设备上生产形状、尺寸规格和品种不同的产品,且更换工模具的操作简单方便、费时小、效率高。 5、工艺流程简单、设备投资少。相对于穿孔轧制、孔型轧制等管材与型材生产工艺,挤压成型具有工艺流程短、设备数量与投资少等优点。 铝挤压成型的缺点 1、制品组织性能不均匀。由于挤压时金属的流动不均匀(在无润滑正向挤压时尤为严重),致使挤压制品存在表层与中心、头部与尾部的组织性能不均匀现象。 2、挤压工模具的工作条件恶劣、工模具耗损大。挤压时坯料处于近似密闭状态,三向压力高,因而模具需要承受很高的压力作用。同时,热挤压时工模具通常还要受到高温、高摩擦作用,从而大大影响模具的强度和使用寿命。 3、生产效率较低。除近年来发展的连续挤压法外,常规的各种挤压方法均不能实现连续生产。一般情况下,挤压速度远远低于轧制速度,且挤压生产的几何废料损失大、成品率较低。 总结 近年来,由于各行业对小型化、轻量化的追求,铝及铝合金型材被广泛应用于建筑、交通运输、电子电器、航天航空等行业。因此铝挤压制品的比例也迅速增加,据资料显示,挤压加工制品中铝及铝合金制品约占70%以上。

铝合金门窗制作安装合同(完整版)

{注:所提供的标准表格或申请书文本及具体条款,不是最终法律文本,仅供参考,不建议直接使用,建议根据实际情况,在专业人士的指导下进行修改后再使用,就该文本不承担任何法律责任} 铝合金门窗制作安装协议 甲方: 乙方: 依照《中华人民共和国合同法》、《中华人民共和国建筑法》及其它有关法律、法规和招标文件的要求,并结合《建设工程施工合同》和本工程的具体情况,甲乙双方遵循平等、自愿、公平和诚实信用的原则,同意签订本合同,以资共同遵守。 一.工程概况: 项目名称: 项目地址: 合同签订地点: 二.承包方式: 综合单价包干,该单价己包括(包成品制作、包安装、包竣工验收,图纸深化设计、安全文明施工、保修期内免费维保、半成品材料费、运费、安装验收费、垃圾清理及外运费、施工水电费等、玻璃洁净、材料的场内外运输、保险及风险

等一切措施费、利润、检测费等费用)。 三.结算方式:门窗的结算面积按深化后甲方确认的图纸尺寸并实际测量,按铝合金门窗框外边宽×高计算面积。综合单价×面积;本工程各分项综合单价为:门窗XXX元/㎡,百叶单价为每平方米XXX元。 工程量暂定为:铝合金窗约为XXX㎡×XXX元/㎡=XX万元整; 百叶约为XXX㎡×XXX元/㎡=XX万整 四.材质要求: 铝合金型材颜色按甲方指定样品。铝合金使用“风铝”品牌(型材样式见附件)。门窗玻璃全部采用5+9A+5mm中空双钢化防辐射白玻(卫生间采用磨砂);铝合金门窗确保15年不出现褪色。门窗数量以交工验收的数量,尺寸中标单位现场测量制作安装,每套门窗必须有制作厂家铝合金商标标识。 玻璃胶使用“高土”品牌。推拉门窗均使用月牙锁、双尼轮滑轮。门窗所有螺丝必须采用不锈钢螺丝。 五.规范及要求 本承发包工程根据国家、省、市有关施工规范及规定进行施工,工程质量必须创优良。 乙方应当出具货物的合格证书、出厂检测报告,出示具有法定资质的检测机构出具的检测报告原件并提供复印件;实行生产许可管理的,应当出示生产许可证;提供原材料及质量检测报告,具体检测项目应当包括:品牌、型材、涂层厚度、五金配件、质检部门检测报告等,乙方未能提供上述资料的甲方有权拒收。

碳纤维培训

1.定义 碳纤维是纤维状的碳素材料,含碳量在90%以上。其中含碳量高于99%的称石墨纤维。它是利用各种有机纤维在惰性气体中、高温状态下碳化而制得。碳纤维的轴向强度和模量高,无蠕变,耐疲劳性好,比热及导电性介于非金属和金属之间,热膨胀系数小,耐腐蚀性好,纤维的密度低,X射线透过性好。但其耐冲击性较差,容易损伤,在强酸作用下发生氧化,与金属复合时会发生金属碳化、渗碳及电化学腐蚀现象。因此,碳纤维在使用前须进行表面处理。 1971年,TORAY成了世界上第一人制造商,从事PAN基碳纤维的人型工业化生产,并将其产品命名为“TORAYCA”,是TORAY碳纤维的缩写。目前,TORAY是全球生产和营销碳纤维的领导者。 对于碳纤维的生产工艺,当生产PAN基碳纤维的时候,被称为“母体”的聚丙烯腈纤维首先要通过聚合和纺纱工艺加工聚丙烯腈而成。然后,将这些母体放入氧化炉中在200到300摄氏度进行氧化。另外,还要在碳化炉中,在温度为1000到2000摄氏度间进行碳化制成碳纤维。除了常规类型的细碳纤维之外,PAN基碳纤维还包括粗纤维,被称为“人丝束类型碳纤维”,这种粗纤维的生产成本比较低。 2.碳纤维的产品形式及制造工艺 碳纤维有四种产品形式:纤维,布料,预浸料坯,和切短纤维。布料指的是由碳纤维制成的织品。预浸料坯是一种产品,是将碳纤维按照一个方向一致排列,并将碳纤维或布料刚树脂浸泡使其转化成片状。切短纤维指的是短丝。 按照不同的配比,这些产品和树脂一起应用将形成碳纤维强化塑料(CFRP)。 将树脂附在纤维上可以制成压力容器和轧滚,将它们缠绕在一个芯儿上,然后进行塑化或硬化处理。这种方法被称为“缠绕成型法”。 将布料放入一个模型中,然后刚树脂浸泡,可以川米生产卡=乍和划艇的车身部分。这就是所说的“树脂转注成型法(RTM)”。 飞机元件的制造是通过在高压釜中给预浸料坯加热,加压和塑化成型而成的。将预浸料坯缠绕在一个芯儿上,然后将其加热和塑化,这就是所说的“薄片缠绕法”,用这种方法可以用来制成高尔夫球棒利钓鱼杆。短丝与树脂混合可以形成混合物,经过加工后可以生产山机器元件和其它产品。 过去,预浸坯料是应用最广泛的碳纤维形式,通过在反应釜内利用薄片缠绕法预制而成。然而,近来,随着新的工业应用的开发,纤维缠绕成型法,混合物和其他的预制方法得到了

【CN209893104U】一种塑料内胆碳纤维全缠绕储氢气瓶【专利】

(19)中华人民共和国国家知识产权局 (12)实用新型专利 (10)授权公告号 (45)授权公告日 (21)申请号 201920254462.4 (22)申请日 2019.02.28 (73)专利权人 上海华敬氢能科技有限公司 地址 201800 上海市嘉定区翔江公路3333 号6幢J2018室上海华敬 (72)发明人 王秋霞 魏蔚 雷磊 奚天洋 刘志伟 陈甲楠 何春辉 (74)专利代理机构 南京苏科专利代理有限责任 公司 32102 代理人 陈虹霞 黄春松 (51)Int.Cl. F17C 1/06(2006.01) F17C 13/00(2006.01) (ESM)同样的发明创造已同日申请发明专利 (54)实用新型名称 一种塑料内胆碳纤维全缠绕储氢气瓶 (57)摘要 本实用新型公开了一种塑料内胆碳纤维全 缠绕储氢气瓶,包括:金属瓶口、塑料内胆和金属 盖板,在金属盖板上开设有上下贯通的螺纹通 孔,在金属盖板边缘设置有向下弯折的竖向折 边;金属瓶口与塑料内胆一体吹塑成型,在塑料 内胆顶部设置有向内凹进的环状容纳槽,在金属 瓶口的内侧壁上设置有能与瓶口阀匹配连接的 内螺纹,在金属瓶口的外侧壁上设置有与螺纹通 孔匹配连接的外螺纹,金属盖板密封旋紧于金属 瓶口上时,竖向折边卡嵌于环状容纳槽中;在金 属盖板和塑料内胆上由内向外依次包裹设置有 碳纤维层、玻璃纤维保护层。该储氢气瓶安装方 便、 密封性能好。权利要求书1页 说明书3页 附图2页CN 209893104 U 2020.01.03 C N 209893104 U

权 利 要 求 书1/1页CN 209893104 U 1.一种塑料内胆碳纤维全缠绕储氢气瓶,包括:金属瓶口和塑料内胆,其特征在于:还包括金属盖板,在金属盖板上开设有上下贯通的螺纹通孔,在金属盖板边缘设置有向下弯折的竖向折边;金属瓶口与塑料内胆一体吹塑成型,在塑料内胆顶部设置有向内凹进的环状容纳槽,在金属瓶口的内侧壁上设置有能与瓶口阀匹配连接的内螺纹,在金属瓶口的外侧壁上设置有与螺纹通孔匹配连接的外螺纹,金属盖板密封旋紧于金属瓶口上时,竖向折边卡嵌于环状容纳槽中;在金属盖板和塑料内胆上由内向外依次包裹设置有碳纤维层、玻璃纤维保护层。 2.根据权利要求1所述的一种塑料内胆碳纤维全缠绕储氢气瓶,其特征在于:在金属盖板顶部设置有向内凹进的安装孔。 3.根据权利要求1所述的一种塑料内胆碳纤维全缠绕储氢气瓶,其特征在于:金属瓶口底部向四周弯折延伸形成金属连接段,金属连接段的连接面为由波浪形曲线绕金属瓶口轴心线旋转一圈形成的旋转曲面,塑料内胆与金属连接段的连接面一体吹塑成型。 4.根据权利要求1、2或3所述的一种塑料内胆碳纤维全缠绕储氢气瓶,其特征在于:在金属盖板与金属瓶口之间设置有第一密封圈。 5.根据权利要求4所述的一种塑料内胆碳纤维全缠绕储氢气瓶,其特征在于:在竖向折边内侧与环状容纳槽之间设置有第二密封圈。 6.根据权利要求5所述的一种塑料内胆碳纤维全缠绕储氢气瓶,其特征在于:第一密封圈和第二密封圈均为O型密封圈。 2

铝合金门窗制作工艺及质量验收标准

铝合金门窗制作质量标准 一、编制依据 二、类型、代号及性能参数 三、材料要求 四、制作条件 五、选料、下料 六、铣削、钻孔 七、组装 八、质量标准 一、编制依据 1、《平开铝合金门》GB8478-87 2、《平开铝合金窗》GB8479-87 3、《推拉铝合金门》GB8480-87 4、《推拉铝合金窗》GB8481-87 5、《铝合金地弹簧门》GB8482-87 6、《民用建筑节能设计标准》JGJ26-95 7、《夏热冬冷地区居住建筑节能设计标准》JGJ134-2001

8、《建筑结构荷载规范》GB50009-2001 二、类型、代号及性能参数 1、铝合金窗的类型、代号及性能参数见表一 2、铝合金门的类型、代号及性能参数见表二 一、制作条件 铝合金门窗型材易于切割,易于组装连接,制作工艺简单,对加工设备和组装的环境要求也不高,在现场也可以制作。但是,在工厂制作铝合金门窗,可以充分利用机械设备,形成固化的流水作业,有利于确保门窗的制作质量,提高门窗制作的生产效率,尤其是对于大批量的加工,则可充分发挥机械加工精度高、功效快。质量优的特点,故我公司优先考虑在工厂加工。 由于铝合金门窗加工对环境要求不高的特点,可在现场加工铝合金门、窗,能大大减少门,窗的包装与运输工作量,特别是当门窗的加工尺寸较大时,可以减少因搬运和堆码产生的变性和损坏,所以在现场加工铝合金门,窗,已成为一些铝合金门窗专业生产厂家常用的办法。 二、铝合金门窗的下料 1、根据铝合金门窗设计图纸的规格、尺寸,结合生产任务单中所用铝合金的长度,长短搭配,合理用料,尽量减少料头。 2、下料使用的切割设备如果是手提式切割锯、应在尺寸处划线,其切割锯刀口

铝胆全缠绕碳纤维储氢气瓶开发可行性分析

铝内胆全缠绕碳纤维储氢气瓶开发可行性分析 氢能作为二次能源以其资源丰富、燃烧值高、经济性好、可再生等优点被认为是21世纪最具发展潜力的清洁能源。铝内胆纤维全缠绕高压氢气瓶(以下简称铝胆缠绕氢气瓶)具有承压能力高、质量轻、耐腐蚀性强等优良性能,在氢能利用系统中具有广阔的应用前景。目前,氢能在轿车、客车、摩托车和商业船等交通工具上的应用已经成为焦点,对解决国际上所面临的“能源短缺”和“环境污染”这两大难题有重要意义。采用铝内胆全缠绕气瓶已成为学术界和工业界在高压储氢气瓶领域的主要研究方向。 一、铝胆全缠绕氢气瓶的市场可行性分析 自2009年以来,我国持续成为全球最大汽车产销国。为缓解汽车保有量持续攀升带来的能源及环境压力,我国政府出台相关政策大力发展清洁能源汽车。早在“十五”期间我国就开始了储氢气瓶的研究,而国家“十一五”863计划“技能与新能源汽车”重大项目研究方向又提出了“车载高压供氢系统研究开发”,这其中就规定了高压储氢气瓶的研究方向,即“铝内胆碳纤维全缠绕结构,工作压力35MPa”奠定了高压储氢气瓶的研究基础。 在全力支持发展新能源此车的同时,政府对清洁能源汽车发展还提出了明确的目标——到2020年,清洁能源汽车生产能力达200万辆、累计产销量超过500万辆。作为国家重点发展的氢能汽车必将获得更快更好的发展,氢能汽车的发展势必带动车用高压储氢气瓶的快速发展。储氢气瓶的发展已有50多年的历史,表明这一产品一直备受关注,从钢瓶到复合气瓶的研制成功,实现了向产品结构合理、质量轻的巨大转变,储氢气瓶生产技术日益成熟。目前,国内众多气瓶生产厂家已着手开发或已经成功开发铝胆全缠绕氢气瓶,力图加快清洁能源产品开发,抢占市场竞争制高点。因此,研究开发车用铝胆缠绕储氢气瓶是非常必要的且具有良好的市场前景。 二、铝胆全缠绕氢气瓶的工艺技术可行性 ++++气瓶简介 铝胆全缠绕氢气瓶由内胆+碳纤维缠绕层组成。其主要生产工艺如下:

铝挤压工序

铝挤压工序 2006-2-15 热量分析 铝棒温度 出口温度 最佳挤压温度 牵引机速度 挤压杆速度 模具温度 盛料筒温度 淬火温度(温差) 合金型态 时效 最佳金属物理性能的达成 成品率 生产效率 热量分析 铝绦和铝棒在挤压前需预先加热,达到接近溶线温度(Solvus temperature),以便在铝棒内的及镁能熔化,并在铝料中均匀地流动。 当铝棒被放进挤压机内时,温度没有太大的变化,在图表中以一水平线表示。 而当挤压机开动时,挤压杆的巨大推挤力量把软化了的铝料由模具孔挤出,产生很大的摸察力,这摸擦力转化为温度,使挤出的型材温度超过熔线温度,此时及镁熔化,向四处流动,极不稳定。 温度的提高决不能高出固熔相线(Solidus temperature),不然铝也会熔化,而型材就无法成型。 铝棒温度 铝棒温度应保持在400-540°C之间(以6xxx系铝合金为例),最好是420-440°C。太高会引起撕裂现象,太低会减低挤压速度(因铝料必须软化)挤压的摩擦力大部分会转化为热量,导致温度上升. 温度的上升与挤压速度及挤压压力成正比。 出口温度 出口温度应保持在550 to 575 °C 之间,起码也要在 500 to 530°C之上. 不然铝合金内的镁和就不能熔化而影向金属性能。 但决不能高过固熔相线,太高的出口温度会导致撕裂现象,并且影向型材的表面品资. 最佳挤压温度 铝棒温度要结合挤压速度来调节,使挤压温差不低於溶线温度(Solvus temperature),也不高於固相线温度 (Solidus temperature),即620°C。不同的合金有不同的溶线温度,比如6063合金的溶线温度是498°C,而6005合金的溶线温度则是510°C。 牵引机速度

全复合材料CNG气瓶爆瓶原因初探

全复合材料CNG气瓶爆瓶原因初探 2007-02-01 13:08 全复合材料CNG气瓶爆瓶原因初探 信息来源:国家燃气汽车网发布日期:2006-09-20 [摘要]本文针对国内几次全复合材料CNG气瓶爆瓶事故的原因进行初步分析,并对在用的此类气瓶的安全管理提出了防范措施和改进建议。 [关键词] 全复合材料气瓶爆瓶原因防范措施 进入本世纪以来,我国“西气东输”工程的竣工和国际原油价格和持续上涨,促成了全国已建有500多座CNG加气站,并已有14万余辆CNG汽车,行驶在除西藏、福建、广东、广西、江西等5个省区以外的20多个省、市、自治区的大地上。CNG加气站的站用设备、CNG车用装置和CNG气瓶等产品制造已发展成为我国新的制造产业。其中,高强度轻质全复合材料气瓶的两个生产厂家经过数年的努力,均于2003年取得了国家质检总局颁发的生产许可证,市场前景十分广阔。但是,近2年内相缕发生的4次该类气瓶的爆瓶事故,震惊了全行业。这两家高强度轻质全复合材料气瓶生产厂的产品倾刻之间从供不应求到无人问津,两个制造厂家不仅蒙受了沉重的损失和打击,也给整个CNG汽车产业带来甚为严重的负面影响。种种原因之下,部分有关人士一度采取避而不谈,以求缩小负面影响的回避态度。还有一些人士则对此类高强度轻质复合材料气瓶持简单的全盘否定的态度。笔者认为,正确的作法应当是面对现实,认真分析、查找事故原因,全面总结经难教训,进而提出防范和改进措施。 一、四次全复合材料CNG气瓶爆瓶事故的基本情况 1、2004年2月13日,在郑州市某CNG加气站加气的出租车上发生了国内首起全复合材料CNG气瓶的爆瓶事故。此次事故造成1死4伤,除装有爆炸气瓶的本出租车炸毁外,还造成了正在加气的一辆大客车和另外3辆出租车严重损坏、售气机也被炸坏,该加气站被迫停产。发生爆炸的CNG气瓶,属四川格瑞公司生产的碳纤维缠绕塑料内胆CNG 气瓶。系首次充气完毕即发生爆炸。 2、2004年7月10日,在成都某加气站加气完毕的某CNG出租车发生气瓶爆炸事故,这次事故也造成1死1伤、出租车被炸和四分五裂的严重后果。经查实,发生爆炸的CNG气瓶系西安向阳公司2000年9月9日出厂的玻纤缠绕塑料内胆气瓶。 3、2005年10月9日,在四川富顺县某CNG加气站刚加气完毕,正开始发动的一辆出租车,也是发生CNG气瓶爆瓶事故,造成车辆严重损坏,一人受伤的后果。该爆炸气瓶又是四川格瑞公司2002年11月出厂的玻纤缠绕塑料内胆气瓶。 4、2005年10月20日,在四川达州市某加气站发生出租车加气完毕后的爆瓶事故,造成1人受伤车辆严重损坏的后果。气瓶是西安向阳公司生产的玻纤缠绕塑料内胆气瓶。

铝型材挤压加工全过程(图文)

铝型材挤压加工全过程(图文) 铝合金挤压过程实际是从产品设计开始的,因为产品的设计是基于给定的使用要求,使用要求决定了产品的许多最终参数。如产品的机械加工性能、表面处理性能以及使用环境要求,这些性能和要求实际就决定了被挤压铝合金种类的选择。而同一中铝合金挤压出来的铝型材性能则取决于产品的设计形状。而产品的形状决定了挤压模具的形状。设计的问题一旦解决了,则实际的挤压过程就是从挤压用铝铸棒开始,铝铸棒在挤压前必须加热使其软化,加热好的铝铸棒放入挤压机的盛锭筒内,然后由大功率的油压缸推动挤压杆,挤压杆的前端有挤压垫,这样被加热变软的铝合金在挤压垫的强大压力作用下从模具精密成型孔挤出成型。这就是模具的作用:生产所需要产品的形状。 该图为:典型卧式液压挤压机简图挤压方向为由左向右 这就是对现在使用最为广泛的直接挤压的简单描述,间接挤压是一个相似过程,但是也有些非常重要的不同处,在直接挤压过程,模具是不动的,由挤压杆压力推动铝合金通过模具孔。在间接挤压过程。模具被安装在中空的挤压杆上,使模具向不动的铝棒坯进行挤压,迫使铝合金通过模具向中空的挤压杆挤出。 其实挤压过程类似于挤牙膏,当压力作用于牙膏封闭端时,圆柱状的牙膏就从圆形的开口处被挤出来。如果开口是扁平的,则挤压出来的牙膏就是带状了。当然复杂的形状也能在相同形状的的开口处被挤出来。例如,蛋糕师使用特殊形状的管子挤压冰淇淋来做各种修饰花边,他们所做的其实就是挤压成型。虽然你不能用牙膏或冰淇淋生产很多很有用的产品,你也不能用手指就将铝合金挤压成铝管。但是你能依靠大功率的液压机将铝合金从一定形状的模孔处挤压出来生产种类繁多、很有用的几乎任何形状的产品。 下图(左)挤压开始时第一根型材刚刚被挤出一段,(右)为铝型材生产过程中。

车用压缩氢气铝内胆碳纤维全缠绕气瓶 - 编制说明

团体标准 车用压缩氢气铝内胆碳纤维全缠绕气瓶 定期检验与评定 (征求意见稿) 编制说明 《车用压缩氢气铝内胆碳纤维全缠绕气瓶定期检验与评定》 起草小组 二O一九年十二月

一、任务来源 根据“车用压缩氢气铝内胆碳纤维全缠绕气瓶定期检验与评定团体标准立项公告”(粤特协[2019]17号),《车用压缩氢气铝内胆碳纤维全缠绕气瓶定期检验与评定》列入广东省特种设备行业协会团体标准制定计划,由广东省特种设备检测研究院、中国特种设备检测研究院、北京天海工业有限公司、佛山环境与能源研究院、南通中集能源装备有限公司、华南理工大学等单位共同制定该标准。 二、编制背景、目的和意义 能源作为新世纪发展的动力,是制约世界经济发展的重要因素。然而地球上的化石能源是有限的,在现阶段能源紧缺、环境保护形势严峻的全球背景下,氢能作为一种十分重要的可持续、清洁型能源而越来越被重视和推广,是调整能源消费结构,带动相关传统产业向新兴产业转型升级的重要组成部分。十九大报告要求加快生态文明体制改革,建设美丽中国,并首次把“必须树立和践行绿水青山就是金山银山的理念”写入报告。“绿水青山就是金山银山”,重心在和谐,核心在绿色发展、循环发展和低碳发展,通过现代化的绿色产业体系实现国民经济的绿色化。氢能的开发使用不仅仅是一种绿色发展理念,更是涉及生产方式、生活方式、思维方式和价值观念的一场绿色革命,功在当代、利在千秋。 氢能运用中最重要的一个环节是氢的储运,我国早在“十五”期间就已经开始展开对储氢气瓶的研究,而在国家“十一五”863计划“节能与新能源汽车”重大研究方向中又提出了“车载高压供氢系统研究开发”的课题,其中规定了高压储氢容器的研究方向,即“铝内

挤压成型工艺基本介绍

5 挤压成型工艺 5.1 挤压概述 定义:所谓挤压,就是对放在容器(挤压筒)内的金属锭坯从一端施加外力,强迫其从特定的模孔中流出,获得所需要的断面形状和尺寸的制品的一种塑性成型方法。 优点:: (1 )具有最强烈的三向压应力状态; (2 )生产范围广,产品规格、品种多; (3 )生产灵活性大,适合小批量生产; (4 )产品尺寸精度高,表面质量好; (5 )设备投资少,厂房面积小; (6 )易实现自动化生产。 缺点: (1 )几何废料损失大; (2 )金属流动不均匀; (3 )挤压速度低,辅助时间长; (4 )工具损耗大,成本高。 适用范围: (1)品种规格繁多,批量小; (2)复杂断面,超薄、超厚、超不对)复杂断面,超薄、超厚、超不对称; (3)低塑性、脆性材料。 5.2挤压的基本方法及特点 挤压的方法可按照不同的特征进行分类,有几十种。 最常见的有6种方法:正向挤压、反向挤压、侧向挤压、连续挤压、玻璃润滑挤压和静液挤压。 最基本的方法仍然是正向挤压(简称正挤压)和反向挤压(简称反挤压)。 如下所示为挤压的分类

a.正向挤压 b.方向挤压 c.侧向挤压 d.连续挤压 e.玻璃润滑挤压 f.静液挤压 正向挤压: 定义:金属的流动方向与挤压杆(挤压轴)的运动方向相同的挤压生产方法。 特征:变形金属与挤压筒壁之间有相对运动,二者之间有很大的滑动摩擦。引起挤压力增大;使金属变形流动不均匀,导致组织性能不均匀;限制了挤压速度提高;加速工模具的 磨损。

反向挤压: 定义:金属的流动方向与挤压杆(或模子轴)的相对运动方向相反的挤压生产方法。 特征:变形金属与挤压筒壁之间无相对运动,二者之间无外摩擦。 特点:挤压力小;金属变形流动均匀;挤压速度快。但制品表面较正挤压差;外接圆尺寸较小;设备造价较高;辅助时间较长。 5.3 热挤压、冷挤压、温挤压 5.4 挤压设备、挤压模具及设计 5.4.1 挤压设备 按传动类型分液压和机械传动两大类。 (1)机械传动挤压机又分为统机械传动挤压机和现代机械传动挤压机。 传统机械传动挤压机以前曾用于挤压钢材和冷挤压方面,现在已不采用。钢材和冷挤压方面,现在已不采用。 目前以CONFORM挤压机为代表的新一代机械传动挤压机得到了广泛应用。 (2)液压传动挤压机是当前应用最广泛的挤压设备。又分为水压机和油压机,目前应用最广泛的是油压机,但大吨位设备仍以水压机为主。 5.5挤压模设计

铝合金门窗制作与安装标准及工艺要求

铝合金门窗制作与安装标准及工艺要求 一、铝合金门窗的制作: 1.施工准备 1.1材料准备 1.1.1铝合金型材:门窗用铝合金型材的规格、系列、壁厚、氧化膜厚度、色泽应符合设计图纸及国家标准《铝合金建筑型材》GB5237-2012的要求。 1.1.2玻璃密封胶:门窗用玻璃密封胶的颜色应和铝型材的颜色协调,其质量和技术性能应满足《建筑用硅酮结构密封胶》GB16776-2005的相关要求。 1.1.3门窗附件:门窗配件的选用应符合工程具体规定(即设计图纸规定)。 1.2主要机具 主要机具:手提式电锯、台钻、气动钻、气动双头锯床、冲床、仿形铣床、液压撞角机、钻铣两用床等。 1.3作业条件 1.3.1所有原材料必须具备出厂合格证,并经检验合格后方可使用。 1.3.2必须具备完整的会签、审定的设计计算书,立面分格及节点大样设计图纸。工艺制作加工图等资料。 1.3.3各型号门窗必须先制作一樘样品,经专业质检员检查合格后方可批量生产。 2施工工艺 2.1工艺流程

选料→型材下料→铣切槽口、冲、钻孔工艺→框组装→胶条安装→包装及运输 2.2操作工艺 2.2.1各工艺程序必须严格按照国家规范和工艺加工图要求进行。 2.2.2选料:按照设计图纸的材料要求,参照GB5237有关规定对型材表面质量进行检查,型材表面应无明显的凹陷、划痕、脱膜,端面无扭曲变形现象。 2.2.3型材下料: a、按照工艺加工图所注尺寸进行划线、按线切割,划线切割应结合所用铝合金型材的长度,长短搭配、合理用料,减少短头废料。切割时要注意表面处理的颜色一致,以免影响美观。 b、下料时,应严格按照设备操作规程进行,首先根据图纸及下料单确定下料尺寸,在批量生产加工时,先下一樘窗框的料,检验合格后,再投入批量加工生产,并做好三检工作,抽检率不低于10%,批量制作不足100樘抽检件数不得低于10件,以保证产品批量的合格率; c、根据型材的断面大小来调整锯床的进刀速度,以免机器损坏,造成锯片爆裂,型材变形等不良后果。 d、下料后的产品构件应按照工程、规格、数量的不同进行分别堆放,并分层用软质材料垫衬,避免型材表面受损; 2.2.4铣切槽口、冲、钻孔工艺 a、中梃铣切:调试设备,做好润滑工作,在批量生产加工时,先进行铣切一樘,并且检验,保证中梃远端与边框两个远端距离中心连接点垂直且中梃外表面与边框外表面在同一平面内,检验合格后,再进行批量生产加工,且在批量生产加工过程中,使用深度尺进行检

气瓶的检查方法

空气呼吸器复合气瓶 1.前言: 1.1正压式呼吸器是通过气瓶装置对处于有毒有害气体环境中的工作人员(包括消防、抢险救援人员)使用的有效呼吸装置,其中碳纤维气瓶是提供空气的重要附属设备,其质量及安全状况直接影响工作人员的生命安全。 1.2碳纤维复合材料气瓶是近几年发展起来的一种新材料气瓶。其特点在于它与钢质气瓶相比具有重量轻、使用时间长、耐腐蚀、安全性好和使用寿命长等优点。将它用于自给正压式空气呼吸器,可大大减轻装具的自重。根据《特种设备安全监察条例》以及《气瓶安全监察规程》的规定,碳纤维气瓶是特种气瓶的一种,属于特种设备,因此对其设计、制造、使用以及检验等环节必须有严格的要求,单由于该类气瓶的使用在我国起步较晚,目前我国还没有制定该类气瓶、设计、制造以及定期检验和评定相关标准。我们通过碳纤维缠绕气瓶的类型、材料、结构、制造工艺和应力分布,对碳纤维气瓶定期检验项目和校验技术进行了分析探讨。 2.气瓶的类型和结构 2.1气瓶的类型 缠绕气瓶按照按内胆材料可分为金属内胆缠绕气瓶和塑料内胆缠绕气瓶。 2.2结构特点: 目前,国内外生产的铅内胆碳纤维缠绕气瓶大都是采用美国交通部《铅内胆碳纤维全缠绕复合气瓶》(DOT CFFC 2000)设计和制造的,其机构主要是由铅内胆、碳纤维、玻璃纤维、保护层以及气瓶阀组成,其机构见图1. 无缝铝内胆主要用于保证储存气体的气密性,是纤维缠绕的骨架,铝内胆外观见图2。碳纤维缠绕层主要用于承担气瓶的内压,最外层玻璃纤维层主要起防刮磨保护有并具有承担有限负荷的作用(一般小于15%应力)碳纤维气瓶外观见图。

3. 在用碳纤维气瓶缺陷分析: 虽然碳纤维气瓶具有良好的抗磨损、抗冲击等特性,但如果使用或运输不当,也容易产生缺陷,现就碳纤维气瓶在使用过程中容易产生的缺陷分析如下: 3.1 划伤划伤也叫割伤,是由于气瓶与尖锐物体发生摩擦、碰撞形成的痕迹,此种缺陷对气瓶造成壁厚减小,应力分布状态发生变化,如图5 和图6。 3.2 结构损伤结构损伤有可能是气瓶遭受到强大的外力或高温作用,局部发生较大变化引起气瓶原形发生变化,如气瓶弓起,局部凸起,气瓶内胆变形等,如图7。 3.3 分层分层是指缠绕气瓶的绕线层与层之间或外表层与内层之间的分离现象,它表现为霜状的补丁状态。 3.4 腐蚀由于某些腐蚀性介质的侵蚀,造成气瓶壁厚减小,腐蚀区域通常表现为表面粗糙或褪色。通常分为有一般性腐蚀、点蚀和线性腐蚀。 一般性腐蚀表现为在相对较大的区域内,壁厚损失比较均匀。 点蚀表现为腐蚀点小而集中或大而分散,点蚀是铝腐蚀的最常见的型式。线性腐蚀表现为一连串彼此靠近的腐蚀麻点形成的“一条直线”。 3.5 热损伤指在救火或其他高温等原因造成气瓶外表面产生玻纤或碳纤受到损伤,外表因火烧变黑,更严重者伤及到较深的玻璃纤维和碳纤维如图8和图9.

铝合金门窗制作、安装工艺流程

第一章铝合金门窗制作工艺 一、工艺流程 1、平开门窗工艺流程 锯切主型材→开V型口→铣排水孔→形钢下料→装型钢→焊接→清角→手动铣槽→钻五金孔→切玻璃压条→装密封条→装玻璃压条→装五金配件→检验→包装→入库 2、推拉门窗工艺流程 锯切型材→铣排水孔→切型钢→装型钢→装毛条→焊接→清角→手动铣槽→钻五金孔→切玻璃压条→装密封条→装玻璃压条→切防风条→防风条钻孔→防风条铣槽→防风条装毛条→装防风条→装缓冲块→装滚轮→框扇组合→装密封桥→装月牙锁→检验→包装→入库 二、铝合金门窗工艺制作控制要点 铝合金门窗组装工艺多,每一道工序对产品性能都有影响,根据产品性能要求,我们对每一道工序的工艺条件及对产品性能影响进行对比,不断调整工艺,确定最佳工艺参数,使产品达到标准要求工艺的制定。以下是几个主要工序的工艺流程情况。 1、型材下料 使用LJZ2F-500X5000塑铝型材双角锯。输入电压:380v/50HZ 功率:4.4KW 电机转速2800r/min工作气压:0.5-0.8MPa 耗气量:100L/min 锯切长度:最小:450mm 最大:5000mm 锯切角度:45°、90°;进刀速度:无级调速,使用此锯下料,尺寸公差控制在±0.5mm以内。 在使用双角锯下料前,首先根据图纸及下料单确定下料尺寸。在批量生产时,应先下一樘,检验合格后,再投入成批生产。生产时应不断抽检构件尺寸,以保证产品批量的合格率。 2、铣水槽

使用HYDX—01塑铝型材多功能铣床。工作气压0.4—0.6MPa,耗气量45L/min,铣刀规格Ф4mm*100mm、Ф4mm*75mm,铣头转速2800转/ min。在铣水槽前一定要清楚漏水孔的数目、位置,弄清之后,先将要铣的型材放在托米架上正确位置,然后开始铣切,另外,在铣水槽时一定要注意水槽位置。在铣平开窗固定窗时,一定要根据窗型是内平开,还是外平开,以及具体的安装方法来确定水槽方向。每班应及时进行屑渣清理和导轴润滑。 3、开V型口 V型切割锯用于铝合金型材90°V形槽的下料,适用于料宽120 mm,长度1800 mm。我公司使用的是铝塑门窗V型锯床VJ02-65,工作电压:380v/50HZ 功率:1.6KW 电机转速:2800r/min 气压:0.4-0.6MPa 耗气量:25L/min切削型材高度:120 切削型材宽度:125 切削V槽深度:0-65mm。首先应根据V口深度来调整升降台紧定手柄,再摇动至所需位置,夹紧手柄,同样根据V口位置来确定水平定位尺寸。 4、焊接 这是一道很重要的工作,使用卧式多功能四角塑焊机(SHP4B-H,可焊框架尺寸350*650-2600*3300;可焊型材高度20-120;可焊型材宽度120;工作电压220伏、50HZ),通过焊接,根据型材的特点,了解到影响焊接强度的主要因素是熔接温度,夹紧压力,加热时间,保压时间。焊温过高,影响焊后表面,型材易分解产生有毒气体;过低,易出现虚焊。夹紧力必须达到一定的压力值,使型材断面充分贴合,否则影响焊缝熔结强度。通过反处长试验,确定最佳加热时间,保压时间。保压时间根据前三个因素而定,达到合适的时间即可。不同的工艺条件下,按标准测试其焊角强度,选择最佳工艺条件。这样,确定焊接的工艺参数:焊接温度240—251℃,夹紧力0.5—0.6 MPa,加热时间20—30S,保压时间30—40S,这种参数下测试焊角强度最佳。在焊接中还应及时检查边框垂直度、对角尺寸误差等,如有不妥,应及时调整焊机。 5、角强度实验机 用检测铝合金力学性能及测量门窗隅部位的断裂强度,以便更好的控制焊接质量。 6、清角缝 在清角采用铝门窗角码自动切割锯LJJA-500、铝门窗组角机LMB-120等,并配备专用空压机,以提高工效及角缝清理质量。 7、玻璃压条切割锯 使用SYJ03-1800玻璃压条锯(工作电压:380v/50HZ;功率:1-6KW;电机转速:2800r/min;工作气压:0.5-0.8MPa;耗气量:80L/min;加工长度:320-1800mm)。在切割玻璃压条时,

车用压缩氢气铝内胆碳纤维全缠绕气瓶(标准状态:现行)

I C S23.020.30 J74 中华人民共和国国家标准 G B/T35544 2017 车用压缩氢气铝内胆碳纤维全缠绕气瓶 F u l l y-w r a p p e d c a r b o n f i b e r r e i n f o r c e d c y l i n d e r sw i t ha na l u m i n u ml i n e r f o r t h e o n-b o a r d s t o r a g e o f c o m p r e s s e dh y d r o g e na s a f u e l f o r l a n d v e h i c l e s 2017-12-29发布2018-07-01实施中华人民共和国国家质量监督检验检疫总局

目 次 前言Ⅲ 1 范围1 2 规范性引用文件1 3 术语和定义及符号2 4 型式二 参数二分类和型号3 5 技术要求5 6 试验方法和合格指标8 7 检验规则21 8 标记二包装二运输和储存25 9 产品合格证和批量检验质量证明书25 附录A (资料性附录) 铝内胆最大允许缺陷尺寸确定方法27 附录B (规范性附录) 温度驱动安全泄压装置和阀门型式试验方法与合格指标28 参考文献39

前言 本标准按照G B/T1.1 2009给出的规则起草三 请注意本文件的某些内容可能涉及专利三本文件的发布机构不承担识别这些专利的责任三 本标准由全国气瓶标准化技术委员会(S A C/T C31)提出并归口三 本标准起草单位:浙江大学二大连市锅炉压力容器检验研究院二中国特种设备检测研究院二沈阳斯林达安科新技术有限公司二北京天海工业有限公司二北京科泰克科技有限责任公司二中材科技(成都)有限公司二中国标准化研究院二北京海德利森科技有限公司二上海市特种设备监督检验技术研究院二张家港富瑞氢能装备有限公司三 本标准主要起草人:郑津洋二胡军二黄强华二黄改二姜将二孙冬生二张保国二杨明高二王赓二花争立二韩冰二刘岩二韩武林二孙黎二葛安泉三

全缠绕复合气瓶Ansys参数化结构分析

复合材料气瓶逐渐取代钢制气瓶并得到广泛应用。介绍全缠绕复合气瓶的ANSYS参数化设计过程,并使用ANSYS提供的APDL参数设计语言编制复合气瓶及其内衬铝胆的建模和分析程序,借助子VC++开发出友好的可视化用户界面,通过在设计的对话框中修改复合气瓶相应的设计参数而实现系列产品的设计与分析,从而形成复合气瓶专用的有限元分析软件。 复合气瓶通常由金属内衬外缠绕复合材料增强层复合而成,根据复合材料增强结构分为筒身段环向缠绕增强和全缠绕复合材料增强两类。由于复合材料具有比其它工程材料更高的比强度和比刚度,因此复合气瓶可明显提高压力容器的可靠性、安全性、承载能力、使用寿命,减小高压容器的质量。目前复合气瓶已广泛用作航空、航天压力容器、压缩天然气(CNG)汽车气瓶、呼吸气瓶等。 为使复合气瓶的设计和制造能满足实际使用中对强度和寿命的要求,同时解决因复合材料和金属内衬材料在强度性能上差别大,复合材料高强性能否充分发挥的问题,必须对复合气瓶进行弹塑性分析。由于复合材料全缠绕气瓶结构的复杂性,单纯依据理论解析方法很难实现,而采用有限元结构分析方法是目前较可行的解决途径。嵇醒,佟丽莉等已采用该软件对复合气瓶进行结构分析。 然而ANSYS有限元软件大型化和通用化的特点,使其变得庞大而繁杂,一般工程人员要掌握该软件并应用到复合气瓶的设计中存在较大难度,因此根据复合气瓶结构分析的特点,设计出基于ANSYS使工程人员能够容易掌握和操作的复合气瓶专用的二次开发程序,具有一定工程应用价值。 笔者采用VC ++高级语言与ANSYS软件APDL二次开发语言相结合,借助VC++开发出友好的可视化用户界面,使非专业用户轻松对气瓶的结构、材料、载荷等参数进行修改,并直接生成用于ANSYS结构分析的APDL程序;借助VC++对ANSYS进行封装,应用ANSYS软件功能强大的结构分析功能对所要求的复合气瓶进行结构分析并生成有用的文本、图片及动画文件,用于分析结果使用,最后在用户界面内查看和分析有用的结果。本复合气瓶专用设计分析程序,可通过简单的修改复合气瓶的某些参数实现多种设计方案的分析与比较,从而优化设计,或对系列产品进行结构设计与分析。 1设计思路 1.1基于ANSYS的有限元参数化基本思路与步骤 根据具体工程结构的设计特点与分析要求,用参数描述其特征尺寸及其它相关数据,并在建立有限元模型与分析时,以参数表征其过程,从而实现可变结构参数的有限元分析这是一种采用语言描述法进行结构的参数化设计,而后进行有限元分析的方法。实施时具体步骤如下:①根据模型的几何结构、特征形状抽象出描述模型的特征参数,并对模型适当简化。②建立包含实体建模、分析过程、结果处理过程的用ANSYS的命令流文件。③用APDL语言将抽象出的特征参数代替建模中的参数,构成可变参数的有限元分析。④根据设计分析要求,将参数赋于不同的特征值,并进行有限元计算分析,获取结果。前3步工作完成后,在进行结构分析时只需重复第4步就可不断获得新的有限元分析结果。甚至对于不了解有限元的具体分析过程与建模方法的人员使用起来也很方便自如。 1.2 APDL命令流文件的内容

纤维缠绕复合材料气瓶研究进展

第39卷第4期2012年8月 Vol.39,No.4 Aug.2012 应用科技 Applied Science and Technology 收稿日期:2012-01-10. 作者简介: 徐君臣(1987-),男,硕士研究生,主要研究方向:复合材料压力容器,E -mail :jzyin@https://www.360docs.net/doc/634886967.html,. doi :10.3969/j.issn.1009-671X.2012.04.014 纤维缠绕复合材料气瓶研究进展 摘要:纤维缠绕复合材料气瓶具有高比强度和比模量、抗疲劳、抗腐蚀等优点,已经成为研究的焦点.文中分析了纤维缠绕复合材料气瓶在国内外的研究进展,并进行了归纳总结,主要内容包括:纤维缠绕复合材料气瓶的国内外标准、制造过程中应考虑的主要因素、失效准则、失效模式以及优化设计.通过对比发现,Tsai-Wu 失效准则预测的失效压力与实验值最接近.提出了一些预防复合材料气瓶失效的措施,对气瓶的安全使用有一定的借鉴作用.最后指出了未来研究的重点. 关键词:复合材料气瓶;纤维缠绕;失效准则;失效模式;优化设计中图分类号:TQ 053.2 文献标志码:A 文章编号:1009-671X (2012)04-0064-08 Progress in filament -wound composite gas cylinders Abstract :Filament -wound composite gas cylinders have become a research focus because they exhibit many advantages such as high strength -density and stiffness -density ratios ,and excellent resistance to fatigue and corrosion.This paper summarizes the progress in filament -wound composite gas cylinders at home and abroad.The domestic and abroad standards ,the main factors that should be considered in manufacturing process ,failure criteria ,failure mode and optimal design of filament -wound composite gas cylinders are discussed here.By comparison ,it was found that the Tsai -Wu failure criterion leads to most accurate failure pressure among all failure criteria.Some measures are put forward to prevent the failure of composite gas cylinders and it is of great significance to improving composite gas cylinders safely.The focus of future research is summarized finally.Keywords :composite gas cylinders ;filament wound ;failure criterion ;failure mode ;optimal design 随着科学技术的发展,复合材料已广泛应用在航空、航天、能源、化工、海洋工程、生物医药、武器工业等领域.在日益崇尚环境友好的今天,燃油汽车的使用导致能源枯竭和城市环境污染已引起全球的关注.各国政府正在采取各种措施来解决这一问题,措施之一就是使用清洁燃料,如压缩天然气(compressed natual gas ,CNG )和H 2等,代替柴油和汽油;但这些清洁燃料需要使用压力容器.一般使用钢制气瓶,这势必会增加车重、占用货箱的空间以及增加汽车行驶的能耗等.采用纤维缠绕复合材料气瓶代替传统的钢制气瓶能够克服上述缺点,已经 成为研究的热点. 纤维缠绕复合材料气瓶具有以下优点:1)气瓶重量轻、刚性好、强度高;2 )金属材料的疲劳破坏通常是没有明显预兆的突发性破坏,而复合材料中的增强物与基体的结合既能有效地传递载荷,又能阻止裂纹的扩展,提高了气瓶的断裂韧性;3 )复合材料中的大量增强纤维使得材料过载而少数纤维断裂时,载荷会迅速重新分配到未破坏的纤维上,使 整个气瓶在短期内不至于失去承载能力;4 )复合材料气瓶在受到撞击或高速冲击发生破坏时不会产生具有危险性的碎片,从而减少或避免对人员的伤害;5 )无需特殊处理就能满足耐腐蚀的要求.纤维缠绕复合材料气瓶一般由金属内衬、纤维、树脂等组成.复合气瓶内衬内壁直接与介质接 徐君臣,银建中 大连理工大学化工机械学院,辽宁大连116024 XU Junchen ,YIN Jianzhong School of Chemical Machinery ,Dalian University of Technology ,Dalian 116024,China