nbr_pvc共混胶抗静电性能研究_韦子木

第34卷 第4期2013年8月特种橡胶制品

Special Purpose Rubber ProductsVol.34 N

o.4 Aug

ust 2013NBR/PVC共混胶抗静电性能研究

韦子木

(青岛科技大学化工学院,山东青岛 266042

)摘 要:研究了丁腈橡胶(NBR)和聚氯乙烯(PVC)共混胶在不同配合体系下的硫化特性、力学性能及抗静电性能。结果表明,采用普通硫黄硫化体系的胶料,抗静电性能最好;乙炔炭黑用量为30份时,胶料导电性最好。

关键词:NBR/PVC;

力学性能;抗静电性能中图分类号:TQ333.7;TQ334 文献标识码:B 文章编号:1005-4030(2013)04-0040-03

收稿日期:2012-12-

17作者简介:韦子木(1988-)

,男,山东青岛人,青岛科技大学在读硕士研究生,

主要从事橡胶化工方面的研究。 越来越多的行业领域提出抗静电要求,

尤其在石油化工行业,油品在加工、储存和运输过程中会产生大量静电,并聚集产生高压,极易引起爆炸火灾。石油化工行业使用的橡胶产品需要抗静电

性能[1-

3]。习惯上,橡胶电绝缘能力按体积电阻划分,以104~107

Ω

cm范围为半导体橡胶,大于此为绝缘橡胶,

小于此则为导电橡胶[4-

5]。多数橡胶为电绝缘材料,

当其表面受到摩擦时,处于静止状态的电荷积聚形成静电。当电荷积累到一定数量时,便以火花形式释放。NBR的体积电阻较小,

约1012~1015

Ω

cm,可用于加工制造抗静电产品。本工作将NBR与PVC共混,研究了硫化体系和导电填料对共混胶料力学性能和抗静电性能的影响。1 实验部分

1.1 主要原材料

NBR1051,南帝化学工业有限公司;PVC,S-700,齐鲁石化;炭黑CB(N330)、乙炔炭黑、ZnO、

SA、S、防老剂4010、防老剂A、古马隆树脂、邻苯二甲酸二辛酯DOP、促进剂CZ、促进剂TT等,

均为橡胶工业常用的国产原材料。1.2 主要仪器与设备

XK-

160型开炼机,广东湛江机械厂;1.5L密炼机,益阳橡胶塑料机械集团有限公司;EKT-2000M门尼粘度计,晔中科技有限公司;XLB型平板硫化机,青岛亚东橡机有限公司;LX-A橡胶

硬度计,上海六中量仪厂;EKT-2000SP硫化仪,AI-

7000M电子拉力机,台湾高铁检测仪器有限公司;ZC46A型高阻计,上海第六电表厂;PC68型高阻计,上海精密仪器有限公司。1.3 试样制备

胶料在密炼机上按ASTMD3182-1987进

行混炼。混炼时采用2段法,即先用密炼机将生胶和除硫黄、促进剂、阻燃剂等之外的配合剂混炼,得到母炼胶。然后用开炼机压片,停放8h,将硫黄、

促进剂、阻燃剂等配合剂加入,与母炼胶在开炼机上混炼。考察炭黑变量时,直接在开炼机上混炼。在平板硫化机上硫化试样,硫化条件为:160℃×15MPa×T90。1.4 性能测试

硫化特性按GB/T16584-1996测试,

温度为160℃,摆角为1℃,测试时间内得到扭矩-时间曲线。拉伸性能按GB/T528-2009测试,

拉伸速度为500mm/min;撕裂强度按GB/T529-2008测试;邵尔A硬度按GB/T531-2008测试。

表面电阻率按GB/T1410-2006测定,试样为直径100mm,厚度(2±0.2)mm的圆板状;体积电阻按GB/T1410-2006测定,试样为直径100mm,厚度(2±0.2)mm的圆板状。2 结果与讨论

2.1 硫化体系对力学性能与抗静电性能的影响

普通硫黄硫化体系(CV)得到的硫化胶网络中70%以上是多硫交联键(-Sx);半有效硫化体系(SEV)得到的硫化胶具有适量的多硫键,又有适量的单、双交联键;有效硫化体系(EV)

得到的

2013年 韦子木 N

BR/PVC共混胶抗静电性能研究41

硫化胶网络中,单键和双键的质量分数占90%以上。不同类型的交联键可使硫化胶产生不同的偶极距,使硫化胶网络具有不同的电性能。考察3种硫化体系对NBR/PVC共混胶性能的影响。

基本配方(质量比):NBR/PVC,70/30;ZnO,5;SA,2;防4010,0.5;古马隆,6;DOP,5;CB,5;乙炔炭黑,30;CV体系S/CZ/TMTM,2.5/1.0/0.2;SEV体系S/CZ/TMTM,1.0/1.5/0.4;EV体

系S/CZ/TMTM,0.5/1.5/1.0。2.1.1 硫化特性和力学性能

CV、SEV和EV硫化NBR/PVC共混胶的硫化特性和硫化胶的力学性能见表1。

表1 NBR/PVC的硫化特性和力学性能

硫化体系

CV SEV EVT10,minT90,minML,dN·mMH,dN·m

3.116.11.219.13.323.91.915.23.626.51.316.3撕裂强度,kN/m拉伸强度,MPa100%定伸应力,MPa拉断伸长率,%拉伸永久变形,%邵尔A硬度,度

54.216.75.63882083

60.716.34.25313582

62.113.64.14873081

从表1可看出,

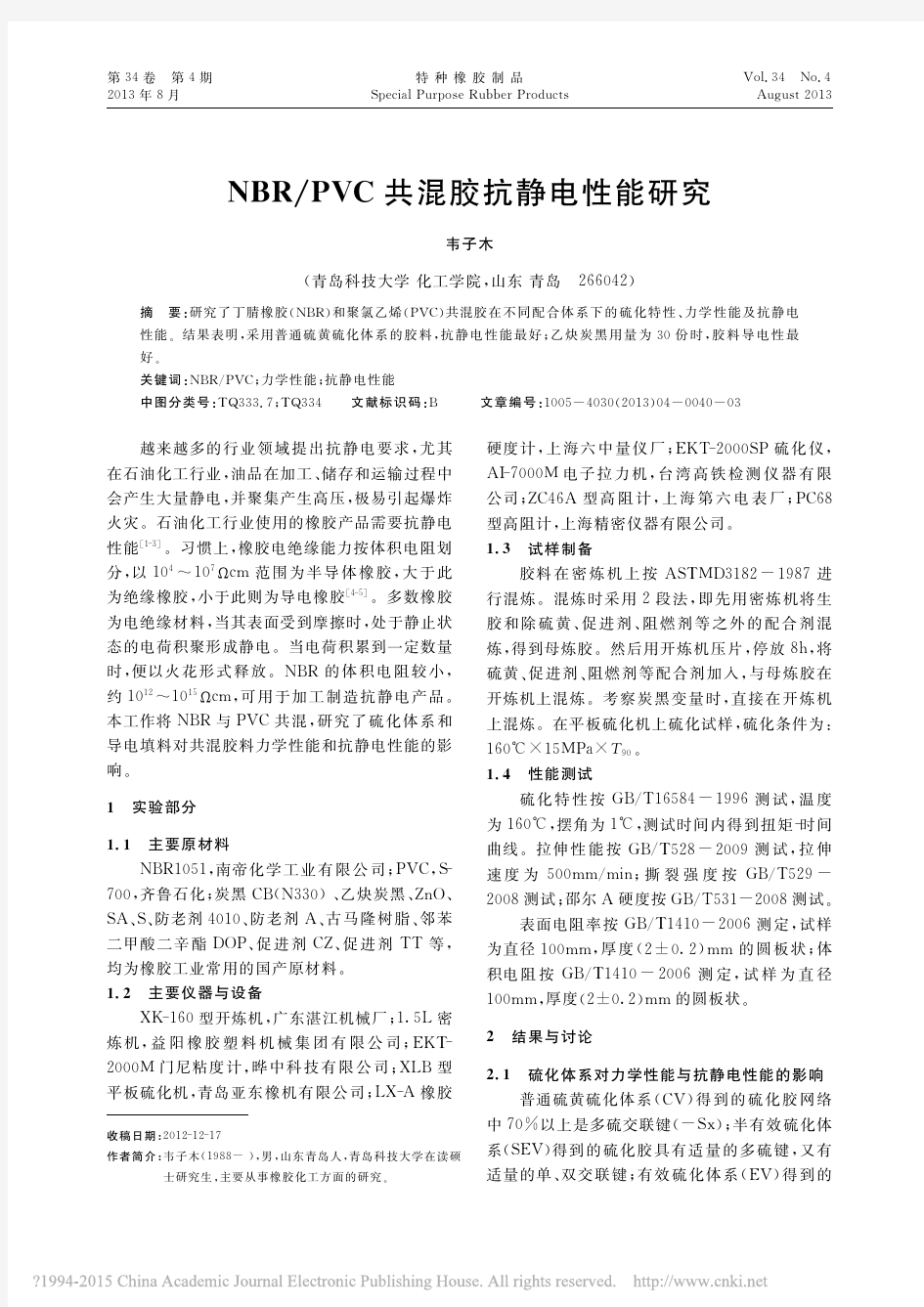

NBR/PVC共混胶CV硫化时,具有最快的硫化速度。硫化胶具有最大的定伸应力、拉伸强度、硬度,但撕裂强度、拉断伸长率和拉伸永久变形最小。2.1.2 抗静电性能

3种硫化体系硫化NBR/PVC共混胶的体积

电阻率(ρV)和表面电阻率(ρ

s)见图1

。图1 硫化体系对ρs和ρv的影响

从图1可看出,CV、SEV硫化的NBR/PVC

硫化胶具有相近的ρs,而EV体系得到的硫化胶ρ

s最大,是前两者的近5倍,原因是NBR/PVC共混胶中大量极性原子-Cl和极性基团-CN的

存在对导电是有利的。CV体系得到的硫化胶结构中,多硫-Sx键含量较多,而硫黄原子结构中存在3d空穴轨道,电子很容易参与空穴轨道的热激发而形成各种π键形式的共轭效应,多硫键-Sx-的链结构与聚合物中的极性-Cl原子、

极性-CN基团形成聚合物的导电网络,更容易增加橡胶网络的导电性。同时,多硫键的长链结构比有效或半有效硫化体系得到以单、双硫键为主的交联结构更有利于乙炔炭黑形成长链结构。2.2 填料用量对力学性能和抗静电性能的影响

橡胶中加入导电物质,可制成导电橡胶。选常用的乙炔炭黑作为导电填料,考察其用量对NBR/PVC共混胶性能的影响。基本配方(质量比):NBR/PVC,70/30;ZnO,5;SA,2;防4010,0.5;古马隆,6;DOP,5;N330,5;乙炔炭黑,变量;S/CZ/TMTM,2.5/1.0/0.2。2.2.1 硫化特性和力学性能

乙炔炭黑用量对NBR/PVC共混胶硫化特性和硫化胶力学性能的影响见表2。

表2 乙炔炭黑用量对硫化特性和力学性能的影响

乙炔炭黑用量,份

0 10 20 30 40T10,minT90,minML,dNmMH,dNm

3.315.80.8712.73.115.50.919.03.415.80.8512.53.418.60.9411.73.217.90.8110.3撕裂强度,kN/m拉伸强度,MPa100%定伸应力,MPa拉断伸长率,%拉伸永久变形,%邵尔A硬度,度

31.712.6

3.14

276.11066

49.219.29.1

252.62582

52.019.411.0

230.62582

53.8

20.814.0

201.72590

50.9

18.5217.9

117.22594

由表2可知,乙炔炭黑的用量对T10和ML影

响不大,T90略有延长,MH变化不大。加入乙炔炭黑对NBR/PVC共混胶起到补强作用,随着乙炔炭黑用量的增加,定伸应力和硬度都相应提高;拉伸强度和撕裂强度先增大后降低,当乙炔炭黑用量为30份时,两者达到最高值。从表2还可看出,加入10份乙炔炭黑时,硫化胶的拉伸永久变形增大,但继续增加用量对永久变形的影响不大。

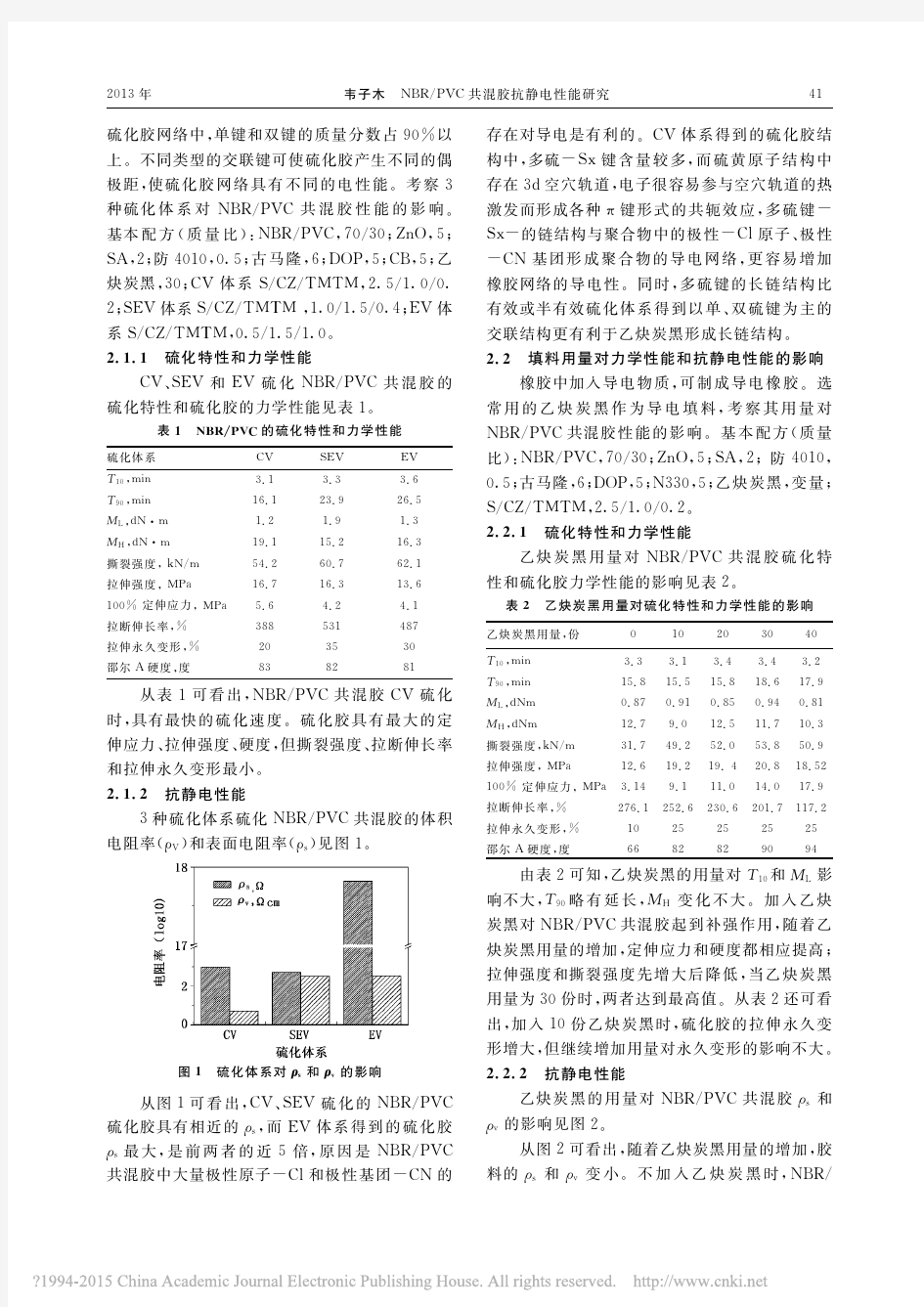

2.2.2 抗静电性能

乙炔炭黑的用量对NBR/PVC共混胶ρs和ρ

v的影响见图2。从图2可看出,随着乙炔炭黑用量的增加,胶

料的ρs和ρv变小。不加入乙炔炭黑时,

NBR/

42 特种橡胶制品第34卷 第4期

PVC共混硫化胶的ρs和ρv分别为1.9×1011Ω,1.2×1010

Ω

cm;当加入乙炔炭黑,且其用量为10~30份时,ρ

s和ρv都发生了几个数量级的变化,加入30份乙炔炭黑的硫化胶ρs和ρv分别为7

.0×103Ω,4.7×103

Ω

cm。乙炔炭黑用量继续增加到40份,ρ

s和ρv没有太大的变化,与30份用量时处于同一数量级内

。

图2 乙炔炭黑用量对ρs和ρv的影响

原因是当导电填料粒子在橡胶中的分布形成长链状或网状通路时,

则产生导电作用,因此乙炔炭黑的用量对共混胶导电性能影响较大。当乙炔炭黑以分散状态填充于NBR/PVC共混胶中时,整个体系可以看作是由聚合物网络和乙炔炭黑的填料网络共同组成的。当胶料中乙炔炭黑粒子较少时,只是不连续地分散在聚合物的交联网络内,彼此间的距离较大,没有形成长链状或网状通路,填料的导电性能不能表现出来,仅是靠聚合物的

交联网络导电。随着用量的增加,乙炔炭黑形成部分连续链状结构,导电性能提高,但各段之间有一定的距离,乙炔炭黑用量增加到一定程度,能够形成一个连续的导电链状结构,

此时,填料的导电性能充分表现出来,

体系的电阻将变得很小。实验表明,乙炔炭黑用量为30份时,NBR/PVC共混硫化胶中形成连续的链状结构或网状导电通路。3 结论

1)NBR/PVC共混胶CV硫化时,

具有较好的硫化特性和力学性能;CV和SEV硫化的NBR/PVC具有相近的抗静电性,而EV得到的硫化胶抗静电性最差。

2)加入乙炔炭黑对NBR/PVC共混胶起到补强作用,随着乙炔炭黑用量的增加,硫化胶的强

度先增加后降低,当用量为30份时,硫化胶的各项性能达到最佳。

参考文献:

[1] 赵光贤.抗静电鞋[J].胶鞋工业,2004,(3):17-18.[2] 橡胶工业词典编写组.

橡胶工业词典抗静电橡胶[M].北京:化学工业出版社,1989.96-

96.[3] 吕百龄.

实用橡胶手册抗静电剂[M].北京:化学工业出版社,2010.214-

215.[4] 冯振强,

王桂丽.导静电橡胶鞋底的研究[J].橡胶工业,1993,40(8):473-

476.[5] 戴建华.

抗静电鞋的设计与开发[J].橡胶工业,1991,38(10):櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐櫐

608-

611.济宁黑猫炭黑项目开工

据中国橡胶网消息,日前,济宁黑猫炭黑有限责任公司炭黑项目在济宁化工园区举行开工仪式。

据介绍,该生产基地包括年产20万t子午轮胎专用炭黑及配套尾气余热利用两个项目。占地总面积310亩,总投资89 964万元,其中环保投资为8 350万元,占总投资的9.3%。建设规模为5条4万t/a新工艺湿法炭黑生产线,

其中包括4条4万t/a硬质炭黑生产线和1条4万t/a软质炭黑生产线。2台75t/h尾气锅炉配套建设2台背压汽轮机发电机组,

利用燃烧炭黑尾气产生的余热发电。项目分两期建设,计划于2015年底全

部建成投产。产品方案和产能主要是N220,5万

t/a;N234、N326、N351、N330,均为2.5万t/a

。马来西亚将建大型橡胶手套厂

据中国化工报消息,世界第三大合成橡胶手套生产商马来西亚Hartalega Holding

s公司近日宣布,将投资19亿林吉特,在雪兰莪州雪邦市新建一个橡胶手套生产厂,该公司的合成橡胶手套年产能将由目前的130亿只增加到420亿只。

该建设项目一期工程将在2013年到2017年实施,新建42条生产线,手套年生产能力为165亿只;二期工程将从2018年到2021年实施,届时将建成30条生产线,年生产能力为120亿只。

LED封装胶水特性介绍和反应机理

LED封装胶水特性介绍和反应机理 圭寸装胶种类: 1、环氧树脂EPOXy ReSin 2、硅胶Silico ne 3、胶饼Moldi ng Compou nd 4、硅树脂Hybrid 根据分子结构,环氧树脂大体上可分为五大类: 1、缩水甘油醚类环氧树脂 2、缩水甘油酯类环氧树脂 3、缩水甘油胺类环氧树脂 4、线型脂肪族类环氧树脂 5、脂环族类环氧树脂 环氧树脂特性介绍: A胶: 环氧树脂是泛指分子中含有两个或两个以上环氧基团的有机高分子化合物, 一般为bisphenol A type 环氧树脂(DGEB)A B胶: 常见的为酸酐类有机化合物,如:MHHPA

E?ιet Bond Srteiigih 90KCiil ∏ιαl Ether Bond 为EPOXy 封装树脂中较弱之键,易导致黄变光衰, A 剂比例偏 高导致Ether Bond 偏多,易黄化。SiliCOn 树脂则以Si-O 键取代之。 LED 对环氧树脂之要求: 1、 高信赖性(LIFE ) 2、 高透光性。 3、 低粘度,易脱泡。 4、 硬化反应热小。 5、 低热膨胀系数、低应力。 6对热的安定性高。 7、 低吸湿性。 8、 对金属、玻璃、陶瓷、塑胶等材质接着性优良。 9、 耐机械之冲击性。 10、 低弹性率(一般) R l 0

一、因硬化不良而引起胶裂 现象:胶体中有裂化发生。 原因:硬化速度过快,或者烘烤度温度不均,导致胶体本身或其与金属材料间蓄积过大之内应力。 处理方法: 1、测定Tg 是否有硬化不良之现象。 2、确认烤箱内部之实际温度。 3、确认烤箱内部之温度是否均匀。 4、降低初烤温度,延长初烤时间。 二、因搅拌不良而引起异常发生 现象:同一支架上之胶体有部分着色现象或所测得之Tg, 胶化时间有差异。 原因:搅拌时,未将搅拌容器之壁面及底部死角部分均匀搅拌。 处理方法: 1、再次搅拌。 2、升高A 胶预热温度,藉以降低混合粘度。 三、真空脱泡气泡残留 现象:真空脱泡时,气泡持续产生。 原因: 1、树脂及硬化剂预热过高,导致抽泡过程中硬化剂持续挥发。 2、增粘后进入注型物中之气泡难以脱泡。 处理方法: 1、降低树脂预热温度至50~80C ,抽泡维持50 C . 2、硬化剂不预热。

金属粘接专用热熔胶膜的特性揭秘

惠洋胶粘:https://www.360docs.net/doc/6b7702574.html, 金属粘接专用热熔胶膜的特性揭秘 编辑:惠洋胶粘 热熔胶膜在服装、鞋材、纺织、皮革等各行业与产品中的应用想必大家已经是比较了解了,在上一面《耐水洗热熔胶网膜的性能深度揭秘》一文中,提到PES热熔胶网膜虽然耐水洗性能好,但却很少在服饰、面料等行业应用。其实,PES热熔胶网膜在金属材料粘接复合中应用的更多。 金属材料粘接主要是指金属与金属材料的粘接、金属与其他材料的粘接,比如:无纺布、海绵、皮革等。此种类型材料的粘接,综合各种材质热熔胶膜的特性,以及在没有其他特殊要求的情况,我们会推荐使用PES材质的热熔胶网膜。金属粘接专用热熔胶膜说的就是PES热熔胶网膜。 PES热熔胶网膜的特性是耐干洗性能好,耐水洗性能佳,耐高温120度以上,耐低温的性能属于正常水平,在零下30度左右。环保透气、粘接强度高、无气味这些特性都是热熔胶网膜的常规属性了。它的热熔范围可以分成三个等级:75-95度、114-128度、130-145度,每平米的克重在10-200g/每平米范围;宽幅在5-3200mm之间。

惠洋胶粘:https://www.360docs.net/doc/6b7702574.html, 图:PES热熔胶网膜 PES热熔胶网膜除了在金属粘接方面应用广泛,它在内衣的加工生产、汽车内饰件粘接复合、以及制鞋行业也有相关应用。在选型时宽幅、长度可以根据实际继需要加工,重点是要确认所使用的PES热熔胶网膜的克重规格。不同克重的粘接力不同,在相应特性表现方面也存在明显差异,复合的成品效果自然也是各不相同的。 无论是作为金属粘接专用型的热粘合剂,还是用于其他产品的复合加工,能够提供较为详细的复合要求将有助于我们帮你正确选型!

橡胶专业知识介绍

橡胶专业知识介绍 橡胶是具有高弹性的高分子化合物。并且具有优异的疲劳强度,很高的耐磨性,电绝缘性,致密以及耐腐蚀、耐溶剂、耐高温、耐低温等特殊性能。因此成为重要的工业材料。橡胶按制取来源与方法,可分为天然橡胶与合成橡胶两大类。 天然橡胶(NR) 天然橡胶具有优异的综合物理机械性能,天然橡胶在常温下具有很好的弹性,回弹性可以达到50%~85%以上。纯胶硫化胶的拉伸性能可以达到17~ 25MPa,经过炭黑补强后,可达到25~35MPa,撕裂强度可达到95kN/m。天然橡胶还具有很好的耐屈挠疲劳性能,耐磨性耐寒性较好,具有良好的气密性,防水性,电绝缘性和绝热性。也是一种较好的绝缘材料。 天然橡胶不耐环已烷、汽油、苯等介质,不溶于机型的丙酮、乙醇等,不溶于水,耐10%的氢氟酸,20%的盐酸,30%的硫酸,50%的氢氧化钠,不耐浓强酸,氧化性和强的高锰酸钾、重铬酸钾。 天然橡胶主要应用于轮胎、胶带,胶管,电线电缆和多数橡胶制品,是应用最广的橡胶。 合成橡胶 合成橡胶是指工业上由低分子化合物(称为单体)通过聚合的方法而制得的橡胶,与天然橡胶相比,来源较广,某些合成橡胶具有天然橡胶不具备的性能。按用途合成橡胶可分为:通用合成橡胶和特种合成橡胶,按分子结构可分为:丁苯橡胶、顺丁橡胶、氯丁橡胶、丁腈橡胶,乙丙橡胶,丁基橡胶、氟橡胶、硅橡胶、聚氨酯橡胶、聚硫橡胶、丙烯酸酯橡胶、氯醚橡胶、氯磺化聚乙烯橡胶、氯化聚乙烯橡胶等。 丁苯橡胶 丁苯橡胶的性能 物理机械性能:耐磨性好,透气性好,绝缘性好。弹性耐寒性耐撕裂性差,耐屈挠龟裂性差。耐油性和耐非极性溶剂性差。 顺丁橡胶 顺丁橡胶的弹性是目前橡胶中最好的,有极好的耐寒性,耐低温性能是通用橡胶中耐低温性能最好的一种。耐磨性特别好,非常适用于耐磨的橡胶制品,但抗湿滑性能差,拉伸强度、撕裂强度较低。抗裂口展开性差。 氯丁橡胶 氯丁橡胶具有良好的综合物理机械性能,还具有耐热、耐臭氧、耐天候老化、耐腐蚀、耐燃、耐油、粘合性好等特殊性能,所以它是一种能够满足高性能要求,用途极为广泛的橡胶材料,被称为“多功能橡胶”。 氯丁橡胶可以用来制造轮胎胎侧,耐热输送带,耐油及耐化学腐蚀的胶管,容器衬里,垫圈,胶辊,胶板,汽车和拖拉机配件,门窗密封条,橡胶水坝,建筑防水材料及阻燃橡胶制品,胶粘剂等。

聚丙烯抗静电剂的研究现状及发展趋势

聚丙烯抗静电剂的研究现状及发展趋势Ξ 王雅珍,李 栋,朱清梅,庞向阳,阮诗平,杨雪静 (齐齐哈尔大学化学与化学工程学院,黑龙江齐齐哈尔161006) 摘要:综述了静电的产生和危害及抗静电剂的分类和特性,着重评述了近几年国内外聚丙烯抗静电剂的研究现状,并对其发展前景进行了展望。 关键词:聚丙烯;抗静电剂;综述 中图分类号:T Q314124+7 文献标识码:A 文章编号:1005-5770(2008)07-0011-05 Current Situation of Study and Development T rend of PP Antistatic Agent W ANG Y a2zhen,LI D ong,ZH U Qing2mei,PANG X iang2yang,RUAN Shi2ping,Y ANG Xue2jing (C ollege of Chemistry and Chemical Eng.,Qiqihar University,Qiqihar161006,China) Abstract:The generation and harm fulness of the static,and the classification and characteristics of antistatic agents are reviewed,the current situation of the study of PP antistatic agent in recent years both at home and abroad were discussed in details,the future of the development is prospect,too. K eyw ords:PP;Antistatic Agents;Review 聚丙烯(PP)是一种性能优良的热塑性合成树脂,具有密度小、无毒、易加工、冲击强度高、抗挠曲性以及电绝缘性好等优点,具有广泛的应用。自1957年在意大利首次实现工业化生产以来,其发展速度一直居各种通用塑料之首。尤其是近年来,由于聚丙烯生产技术的不断发展和应用领域的不断开拓,进一步推动了世界聚丙烯工业的快速发展[1]。 1 静电的产生和危害 当两种不同性质的物体相互摩擦或紧密接触后迅速剥离时,由于它们对电子的吸引力大小各不相同,就会发生电子转移。一部分物体因失去部分电子而带正电,另一部分获得电子而带负电。如果该物体与大地绝缘,则电荷无法泄漏,停留在物体的内部或表面呈相对静止状态,这种电荷就称静电[2]。 静电在我们的日常生活中可以说是无处不在,我们的身上和周围就带有很高的静电电压,几千伏甚至几万伏。平时可能体会不到,人走过化纤的地毯静电大约是35000V,翻阅塑料说明书大约7000V,对于一些敏感仪器来讲,这个电压可能会是致命的危害。 1967年7月29日,美国F orrestal航空母舰上发生严重事故,一架A4飞机上的导弹突然点火,造成了7200万美元的损失,并且伤亡134人,调查结果是导弹屏蔽接头不合格,静电引起了点火。1969年底,在不到一个月的时间内,荷兰、挪威、英国三艘20万t级超级油轮因洗舱时产生的静电,相继发生爆炸。我国近年来在石化企业曾发生多起因静电造成的严重火灾爆炸事故。静电的软击穿可造成敏感器件的品质劣化和使用寿命降低,而且不易被发现。另外静电感应和静电放电时产生的电磁脉冲对人体和电子敏感器件也有一定危害[2-5]。 2 聚丙烯抗静电剂的分类 聚丙烯虽然具有很多优点,但是由于其分子链是非极性的,容易在应用中产生静电,这在很大程度上限制了聚丙烯在某些领域的应用。消除聚丙烯所带静电的一种行之有效的方法是加入抗静电剂。 抗静电剂品种繁多,分类方法各异,习惯上多以其使用方式和化学组成进行分类。 211 按使用方式不同分类 按抗静电剂的使用方式不同,一般分为外部涂敷型和内部混炼型两种类型。 21111 外部涂敷型抗静电剂 外部涂敷型抗静电剂是将有效的抗静电剂组分配制成水、醇等适当溶剂的溶液,通过浸渍、喷涂或刷涂等方法处理塑料制品表面。随后干燥、脱除溶剂得 ? 1 1 ? 第36卷第7期2008年7月 塑料工业 CHI NA P LASTICS I NDUSTRY Ξ作者简介:王雅珍,女,1961年生,系主任,硕士研究生导师,教授,主要研究方向为聚合物的改性和功能材料的研究。 wyz6166@1631com

LED封装材料基础知识(精)

LED 封装材料基础知识 LED 封装材料主要有环氧树脂,聚碳酸脂,聚甲基丙烯酸甲脂,玻璃,有机硅材料等高透明材料。其中聚碳酸脂,聚甲基丙烯酸甲脂,玻璃等用作外层透镜材料;环氧树脂,改性环氧树脂,有机硅材料等,主要作为封装材料,亦可作为透镜材料。而高性能有机硅材料将成为高端LED 封装材料的封装方向之一。下面将主要介绍有机硅封装材料。 提高LED 封装材料折射率可有效减少折射率物理屏障带来的光子损失,提高光量子效率,封装材料的折射率是一个重要指标,越高越好。提高折射率可采用向封装材料中引入硫元素,引入形式多为硫醚键、硫脂键等,以环硫形式将硫元素引入聚合物单体,并以环硫基团为反应基团进行聚合则是一种较新的方法。最新的研发动态,也有将纳米无机材料与聚合物体系复合制备封装材料,还有将金属络合物引入到封装材料,折射率可以达到1.6-1.8,甚至2.0,这样不仅可以提高折射率和耐紫外辐射性,还可提高封装材料的综合性能。 一、胶水基础特性 1.1有机硅化合物--聚硅氧烷简介 有机硅封装材料主要成分是有机硅化合物。有机硅化合物是指含有Si-O 键、且至少有一个有机基是直接与硅原子相连的化合物,习惯上也常把那些通过氧、硫、氮等使有机基与硅原子相连接的化合物也当作有机硅化合物。其中,以硅氧键(-Si-0-Si-)为骨架组成的聚硅氧烷,是有机硅化合物中为数最多,研究最深、应用最广的一类,约占总用量的90%以上。 1.1.1结构 其结构是一类以重复的Si-O 键为主链,硅原子上直接连接有机基团的聚合物,其通式为R ’---(Si R R ’ ---O)n --- R ”,其中,R 、R ’、R ”代表基团,如甲基,苯基,羟基,H ,乙烯基等;n

EVA胶膜性能研究

EVA胶膜性能研究 目前市场上所用的eva胶膜种类很多,五花八门的什么都有,生产厂家也很多,雨后春笋一样地冒,但是从材料的本质来看,其实就是一个道理。 首先咱先说说交联度,这个指标很重要,关系到产品的长期使用性能,这个交联体系也很重要。其实从本质上来说,交联度就是一个温度和时间的关系,温度越高,时间越长,交联度就会越高。交联度主要就是靠交联剂以及辅助助剂来完成这个化学反应的。交联剂本身呢不会在低温下快速反应,但是有了辅助助剂,以及交联剂量再多点,反应速度就加快了。但是中间的残留自由基就存在多了,这个对胶膜也是个不稳定的因素。各家有各家的独到之处,但是原理就是这样的,交联体系不一样,加入的量不一样,材料的使用条件就不一样,看怎么取舍了;但是从原理上来说,高温交联比较好点,所用的助剂也会比较少,相应的残留自由基也少,但是对于材料的层压使用有点要求高。 交联度,顾名思义,就是已经发生交联的材料占总材料的比例了,可以这样说,未交联之前呢eva是线状的结构,交联后呢就变成网状的了,当然也有部分线状结构存在,被网状结构所包围,这样呢材料就比较稳定,想破坏网状的结构链所需要的强度和能量比线状要高的多,专业点就是键能大的多了。其实这个就是eva抗老化的主要原因。但是呢交联度不能太高,高到一定程度材料会失去弹性,对使用也很有影响,也容易变脆。太低呢抗老化性能达不到。所以目前一般在80%左右吧。 再说说收缩率,这个对实际使用很关键。材料一般为纵向收缩,有的横向也会收缩,看其生产工艺了。这个原理其实很简单,膜在出来的时候是热的,收卷产生纵向拉伸,在膜中间就存在应力和取向,冷却后定型。但在使用过程中膜受热熔化,应力释放产生收缩。就好像拉一个弹簧,两头拉住弹簧就变长,这个就是拉伸取向,弹簧产生拉力就是应力;两头一松,就是应力收缩了。收缩率过大就会导致移位,并片等现象,要是胶膜的粘弹性不好,

丁基橡胶综述

河南城建学院 丁基橡胶 专业:高分子材料与工程 学生姓名: 指导教师: 完成时间:2020年4月23日

摘要 0 1简介 0 国内外发展史 0 国内发展史 0 国外发展史 0 丁基橡胶的分子结构式 (1) 丁基橡胶的分类 (1) 丁基橡胶的优缺点 (2) 国内外生产厂家 (3) 2.主要特性及用途 (3) 主要特性 (3) 用途 (3) 3. 丁基橡胶的聚合机理、影响因素 (4) 丁基橡胶的聚合机理 (4) 影响聚合反应的主要因素 (5) 4.生产工艺、改性及装备 (6) 淤浆法工艺 (6) 溶液法工艺 (8) 丁基橡胶的改性 (8) 生产设备 (9) 5.国内外生产现状和研究进展 (10) 国内生产现状 (10) 国外生产现状 (10) 技术进展 (11) 6.存在问题 (12) 7.展望 (12) 参考文献 (13)

摘要 丁基橡胶具有优良的气密性、水密性以及优良的耐候性和耐化学腐蚀性,是内胎和无内胎轮胎密封内衬不可替代的胶种。本文介绍了丁基橡胶的国内外发展史、主要结构、分类、主要的性能、应用、国内外生产厂家、研究现状和进展以及对丁基橡胶的展望。 1简介 国内外发展史 国内发展史 兰州石化公司石化研究院从20世纪60年代初开始聚异丁烯的合成研究,1966—1983年期间,由原化工部和国家科委立项,进行了淤浆和溶液聚合工艺合成丁基橡胶的研究与工业化开发,在该院建成的以水-三氯化铝为引发剂体系。氯甲烷为溶剂的淤浆聚合工艺中试装置上,系统的开展了全流程工艺条件、设备、分析、控制等方面的研究,取得了良好的结果,为淤浆法丁基橡胶的工业化积累了经验。1983年后,北京化工大学继续从事有关聚异丁烯、丁基橡胶和卤化丁基橡胶的实验室研究工作。燕山石化公司从1983年开始筹建丁基橡胶工业生产装置。落实丁基橡胶工业生产技术来源以及聚合反应器是建设生产装置的关键,经过较长时间的工作,最终选择了引进意大利Pressindustria公司丁基橡胶和氯化丁基橡胶的生产技术和聚合反应器。1992年,原国家计委批准了燕山石化公司建设30kt/a丁基橡胶生产装置的项目建议书,并于1996年批复了项目的可行性研究报告。1996年,燕山石化公司与意大利Pressindustria公司签定了技术转让合同。燕山石化公司丁基橡胶工程于1997年破土动工,1999年建成投产。经过2年的试生产,2002年达到了设计生产能力。在试生产期间,该公司在有关单位的协助下,对Pressindustria公司丁基橡胶生产工艺技术做了重大改进。目前我国只有中国石化燕山石油化工公司合成橡胶厂1家生产企业,产量不能满足国内实际生产的需求,每年都要大量进口,开发利用前景广阔[1]。 国外发展史 1937年,美国标准油公司的研究人员首次发现异丁烯与少量异戊二烯共聚

LED封装环氧胶水使用常见不良及解决方法

LED封装环氧胶水使用常见不良及解决方法以下是在LED封装过程中经常出现的一些胶体不良现象,现对这些现象进行汇总并做相应的解决方案。 一、LED气泡问题。 原因:1.碗内气泡:支架蘸胶不良。 2.支架气泡:固化温度太高,环氧固化过于激烈。 3.裂胶、爆顶:固化时间短,环氧树脂固化不完全或不均匀。AB胶超出可使用时间。 4.灯头表面气泡:环氧胶存在脱泡困难或用户使用真空度不够,配胶时间过长。 解决:根据使用情况,改善工艺或与环氧供应商联系。 二、LED黄变。 原因:1、烘烤温度太高或时间过长; 2、配胶比例不对,A胶多容易黄。 解决:1、HY-7001A/B在120-140度/30分钟内固化脱模,150度以上长时间烘烤易黄变。 2、HY-7001-1A/B在120-130度/30-40分钟固化脱模,超过150度或长时间烘烤会黄变。 3、做大型灯头?8、?10时,要降低固化温度。 三、LED支架爬胶。 原因:1、支架表面凹凸不平產生毛細現象。2、AB胶中含有易挥发材料。 解决:请与供应商联系。 四、LED封装短烤离模后长烤变色。 原因:1、烘箱内堆放太密集,通风不良。 2、烘箱局部温度过高。 3、烘箱中存在其他色污染物质。 解决:改善通风。去除色污,确认烘箱内实际温度。

五、不易脱模。 原因:AB胶问题或胶未达固化硬度。 解决:与供应商联系,确认固化温度和时间。 六、同一排支架上的灯,部分有着色现象或胶化时间不一,品质不均。 原因:搅拌不充分。 解决:充分搅拌均匀,尤其是容器的边角处要注意。 七、加同一批次同一剂量的色剂,但做出的产品颜色不一样。 原因:色剂浓度不均;或色剂沉淀。 解决:色剂加温,搅拌均匀后再使用。 八、红墨水失效 原因:AB胶固化不完全,密封性不良。 解决:1、加强AB胶混合搅拌,并正确控制固化及老化温度,使AB胶固化完全。 2、与供应商联系,探讨对策。

关于橡胶性能报告

关于橡胶性能报告 1、三元乙丙橡胶是乙烯、丙烯以及非共轭二烯烃的三元共聚物 可以抵抗热,光,氧气,尤其是臭氧。三元乙丙本质上是无极性的,对极性溶液和化学物具有抗性,吸水率低,具有良好的绝缘特性。 由于乙丙橡胶缺乏极性,不饱和度低,因而对各种极性化学品如醇、酸、碱、氧化剂、制冷剂、洗涤剂、动植物油、酮和脂等均有较好的抗耐性;但在脂属和芳属溶剂(如汽油、苯等)及矿物油中稳定性较差。在浓酸长期作用下性能也要下降。 三元乙丙橡胶本质上是无极性的,对极性溶液和化学物具有抗性,根据相似相溶的原则,三元乙丙橡胶能比较容易溶解于脂肪族溶剂和芳香烃溶剂,如溶剂油、甲苯什么的。而极性溶剂,如酯类溶剂和卤代烃类溶剂则不能溶解三元乙丙橡胶,如乙酸乙酯、二氯甲烷 三元乙丙橡胶最大的缺点就是不耐油,比丁腈橡胶差远了 耐油还是要选丁腈橡胶,耐热老化看你的老化条件。 2、氯化像胶 氯化像胶是天然橡胶的衍生产品,是一种白色的流动性粉末;无毒、无味、无臭,表面密度 0.1 ~ 0.45 ;能溶于芳香族、氯化烃、酮、酯等有机溶剂,不燃、不助燃,在 130 ℃以上会分解放出氯化氢,氯化橡胶漆膜具有优良的耐候性、耐磨性、耐水性、防霉性、阻燃性;与所有涂料树脂相比,其氧气、水汽渗透率极低。 氯化丁基橡胶不属耐油橡:通过对厂家的咨询,耐丁酮、丁酯,但不耐苯类溶剂。 3、聚氨酯橡胶 聚氨酯橡胶耐磨性能卓越:耐磨性能是所有橡胶中最高的。实验室测定结果表明,聚氨酯橡胶的耐磨性是天然橡胶的3~5倍,实际应用中往往高达10倍左右。耐油性和耐药品性良好。聚氨酯橡胶与非极性矿物油的亲和性较小,在燃料油(如煤油、汽油)和机械油(如液压油、机油、润滑油等)中几乎不受侵蚀,比通用橡胶好得多,可与丁腈橡胶媲美。缺点是在醇、酯、酮类及芳烃中的溶胀

(完整版)抗静电剂的研究现状及发展化

抗静电剂的研究现状及发展 1.静电的危害 静电是一种处于静止状态的电荷。一般来说,静电会在正当两个物体的解出与分离、摩擦、变形以及离子附着等情况下产生。静电的危害有很多,但大致可以分为两种。 1.1 静电的第一类危害 静电的第一类危害来源于带电体的相互作用。飞机机体与空气、灰尘、水蒸气等微粒摩擦时会使飞机带电。若不及时采取措施,飞机的无线电设备将会失灵。在印刷厂静电会使纸张粘合,极难分开,给印刷带来麻烦。静电也很容易吸附灰尘和油污造成产品污染。 1.2 静电的第二类危害 第二类危害是指由于静电火花点燃易燃物发生爆炸。平时静电产生的火花对人体基 本无害,可是在空气中充满易燃气体和粉尘时,电火花引发威力巨大的爆炸。例如,手 术台上,麻醉剂主要成分为乙醚,静电火花会引起麻醉剂的爆炸,伤害医生和病 人;在煤矿,则会引起瓦斯爆炸,会导致工人死伤,矿井报废。 2 抗静电剂的定义 抗静电剂是一类添加在树脂或涂布于高分子材料表面以防止或消散静电荷产生的化学添加剂。抗静电剂自身没有自由活动的电子,属于表面活性剂范畴,它通过离子化基团或极性基团传导或吸湿作用,构成泄露电荷通道,达到抗静电的目的。[1] 3 抗静电剂的作用机理 常用的抗静电的方法有两种,第一种是增加产品的润滑性,防止静电荷产生,第二种是加快静电荷的泄露。因此抗静电剂的使用方法也有两种,一种是涂刷、喷洒在产品表面,另一种是添加到生产材料的内部。这两种使用方法都可以提高材料的电导率,并且对应着两种作用机理。 3.1 外部抗静电剂的作用机理 通过键与空气中的水分子结合,抗静电剂的亲水基在塑料表面形成一个单分子导电膜,能够降低表面电阻,加快电荷的泄露。摩擦间隙中的介电常数高于空气中的介电常数,使电场变弱,从而导致产生的电荷减少。 3.2 内部抗静电剂的作用机理 在树脂中添加足够量的抗静电剂时,树脂表面会形成一层稠密的排列,亲水基向着空气一侧形成导电层,表面浓度高于内部。加工时,由于外界的作用可以使树脂表面的抗静

最新LED封装所使用环氧树脂胶的组成材料

L E D封装所使用环氧树脂胶的组成材料

LED封装所使用环氧树脂胶的组成材料一般使用的封装胶粉中除了环氧树脂之外,还含有硬化剂、促进剂、抗燃剂、偶合剂、脱模剂、填充料、颜料、润滑剂等成分,现分别介绍如下: 1 环氧树脂(EPOXY RESIN) 使用在封装塑粉中的环氧树脂种类有双酚A系(BISPHENOL-A)、NOVOLAC EPOXY、环状脂肪族环氧树脂(CYCLICALIPHATIC EPOXY)、环氧化的丁二烯等。封装塑粉所选用的环氧树脂必须含有较低的离子含量,以降低对半导体芯片表面铝条的腐蚀,同时要具有高的热变形温度,良好的耐热及耐化学性,以及对硬化剂具有良好的反应性。可选用单一树脂,也可以二种以上的树脂混合使用。 2 硬化剂(HARDENER) 在封装塑粉中用来与环氧树脂起交联(CROSSLINKING)作用的硬化剂可大致分成两类: (1)酸酐类(ANHYDRIDES); (2)酚树脂(PHENOLICNOVOLAC)。 以酚树脂硬化和酸酐硬化的环氧树脂系统有如下的特性比较:●弗以酚树脂硬化的系统的溢胶量少,脱模较易,抗湿性及稳定性均较酸酐硬化者为佳;●以酸酐硬化者需要较长的硬化时间及较高温度的后硬化(POSTCURE);●弗以酸酐硬化者对表面漏电流敏感的元件具有较佳的相容性;●费以酚树脂硬化者在150-175~C之间有较佳的热稳定性,但温度高于175~(2则以酸酐硬化者为佳。

硬化剂的选择除了电气性质之外,尚要考虑作业性、耐湿性、保存性、价格、对人体安全性等因素。 3 促进剂(ACCELERATO OR CATALYST) 环氧树脂封装塑粉的硬化周期(CURING CYCLE)约在90-180秒之间,必须能够在短时间内硬化,因此在塑粉中添加促进剂以缩短硬化时间是必要的。 现在大量使用的环氧树脂塑粉,由于内含硬化剂、促进剂,在混合加工(COMPOUNDING)后已成为部分交联的B-STAGE树脂。在封装使用完毕之前塑粉本身会不断的进行交联硬化反应,因此必须将塑粉贮存于5℃以下的冰柜中,以抑制塑粉的硬化速率,并且塑粉也有保存的期限。如果想制得不用低温保存,且具有长的保存期限(LNOG SHELFLIFE)的塑粉,则一定要选用潜在性促进剂(LATENT CATALYST),这种促进剂在室温中不会加速硬化反应,只有在高温时才会产牛促进硬化反应的效果。目前日本已有生产不必低温贮存的环氧树脂胶粉,其关键乃在潜在性促进剂的选用。 4 抗燃剂(FLAME RETARDANT) 环氧树脂胶粉中的抗燃剂可分成有机与无机两种。有机系为溴化的环氧树脂或四溴化双酚A(TETRABROMOBISPHENOL A)。无机系则为三氧化二锑(Sb203)的粉末。二者可分开单独使用,也可合并使用,而以合并使用的抗燃剂效果为佳。 5 填充料(LILLER) 在封装塑粉中,填充料所占的比例最多,约在70%左右,因此填充料在封装朔粉中扮演着十分重要的角色。

EVA胶膜测试项目及方法

太阳能胶膜性能测试方法(2010-2-22) 1.厚度检验 1.1测量仪器 精度为0.01mm的测厚仪。 1.2测量方法 用1.1的测厚仪在胶膜横向方向上等间距测5点,在胶膜的纵向上等间距测5点,求取算术平均值。 2.幅度检验 2.1测量器具 用精度为1mm钢制卷尺或直尺。 2.2测量方法 用2.1测量器具,在胶膜样品的长度方向等间距测量5处,求取算术平均值。 3.透光率测试方法 3.1仪器 透光率-雾度计。 3.2试片制作 采用50mm×50mm×1.2mm的载玻玻璃,以玻璃/EV A胶膜/玻璃三层叠合,置制作太阳电池板的层压机内,140℃(EV10G1),抽气时间为6min,加压时间为1min,层压时间为15min 。3.3透光率试验方法 用3.1仪器测定试片透光率(取3点平均值)为其结果。 4.粘接力测试方法 4.1 与白PET粘接力 4.1.1准备好5cm宽、3mm厚的玻璃,宽5cm的白色PET及5cm宽,长10cm的胶片,将玻璃洗净、擦干。 4.1.2用玻璃做刚面,PET为挠面,胶片放于两者之间,用透明胶带将PET固定于玻璃上,组成粘合组合体。 4.1.3将层压机温度设置为140℃(EV10G1),抽气时间为6min,加压时间为1min,层压时间为15min。

4.1.4待层压机升温到达设定温度并恒温10分钟以上后,将粘合组合体迅速放于两层高温布之间,关盖,开始层压程序。 4.1.5层压程序完成后,取出粘合组合体。 4.1.6将粘合组合体分割成5个宽度为10mm 的试样进行180度剥离,记录数据(剥离速度为100mm/min )。 4.2 与玻璃粘接力 4.2.1准备好2.5cm 宽、3mm 厚的玻璃,宽2.5cm 的帆布及2.5cm 宽,长10cm 的胶片,将玻璃洗净、擦干。 4.2.2用玻璃做刚面, 帆布为挠面,胶片放于两者之间,用透明胶带将帆布固定于玻璃上,组成粘合组合体(每一胶膜样品做3个粘接合组合体)。 4.2.3将层压机温度设置为140℃(EV10G1),抽气时间为6min ,加压时间为1min ,层压时间为15min 。 4.2.4待层压机升温到达设定温度并恒温10分钟以上后,将粘合组合体迅速放于两层高温布之间,关盖,开始层压程序。 4.2.5层压程序完成后,取出粘合组合体。 4.2.6将试样进行180度剥离,记录数据(剥离速度为100mm/min )。 5.收缩率测试方法 ● 准备:取尺寸为100*100mm 的EV A 胶膜试样,如图所示,a1 A1 b1 B1 均为所在 边的中点, a1 A1 、 b1 B1长度均为100mm (L1)。 ● 收缩:将EV A 试样(放于PTFE 板上,要求平整)放入120℃(+1℃)烘箱中加 热3分钟,取出。 ● 计算: 平均值:测收缩后 a1 A1 、 b1 B1的长度,分别为L2,L3。

耐磨橡胶板性能

耐磨橡胶板性能的研究 2013-12-6 20:16:33点击:2 耐磨橡胶板性能的研究 1.性能测试 (1)力学性能:拉伸强度、撕裂强度、邵尔A型硬度测试分别按相应国家标准(GB/T 528-1998,GB/T 529-1999,GB/T 531-1999)测定。 (2)阿克隆磨耗按GB/T1689-1998测定 (3)静态压缩永久变形按GB/T1683-81测定,测试条件为100℃×22 h,压缩30%。 2 结果与讨论 2.1 NR/BR并用比对耐磨等性能的影响 NBR由于腈基的存在具有较好的耐磨性,但它在动态应力下生热大,热会加速其老化而降低使用寿命。洛阳机车厂的该磨擦板原有配方就是采用NBR,虽然阿克隆磨耗小(0.03 cm3/1.61km),但使用寿命短(机器喷不到350m3混粘土就得更换橡胶板)。所以在新配方中选用了顺丁胶。由于BR的大分子链柔顺、生热小、耐疲劳性优,而且其与炭黑结合结构具有高的热机械稳定性,从而耐磨性高。但顺丁胶的拉伸强度、撕裂强度低,加工性不好,适当并用天然胶可克服上述缺点。表1中列出了天然胶与顺丁胶不同并用比对性能的影响。可以看出,随天然胶用量增大,胶料的扯断强度和伸长率变大,磨耗性降低;综合考虑,并用比取50/50为宜。 表1 NR/BR并用比对性能的影响1) 性能指标 NR/BR 0/100 70/30 50/50 30/70 硬度(邵A) 74 75 74 74 100%定伸应力/MPa 4.5 4.1 4.0 4.2 200%定伸应力/MPa - 11.5 9.7 10.7 300%定伸应力/MPa - - 16.1 17.4 扯断强度/MPa 12.3 17.4 19.1 21.0 扯断伸长率/% 209 297 355 377 压缩水久变形(100℃×22 h)/% 26.1 29.0 32.9 34.4 阿克隆磨耗/[cm3?(1.61 km)-1] 0.0022 0.0122 0.0355 0.0724 1)基础配方:BR/NR 100(并用比变量),S 1.0,TT O.5,CZ1.5,防RD 1,SA 1.0,ZnO 5,HAF 60。 2.2 硫化体系的选择 普通硫化体系、半有效硫化体系和有效硫化体系对硫化胶性能的影响如表2所示。S/TT/CZ为1.0/0.5/1.5时,硫化胶的综合性能较好:压缩永久变形和耐磨性较好,强度也较大。 表2 硫化体系对硫化胶性能的影响1) 性能指标 S/TT 0.5/1.5 0.8/0.6 1.0/0.5 1.5/0.2 硬度(邵A) 74 73 74 75 100%定伸应力/MPa 5.1 4.1 4.0 5.1 300%定伸应力/MPa 15.3 15.7 16.1 17.4 扯断强度/MPa 16.3 20.0 19.1 19.6 扯断伸长率/% 312 386 355 335 压缩永久变形(100℃×22 h)/% 19.0 29.3 32.94 42.2 阿克隆磨耗/[cm3?(1.61 km)-1] 0.0447 0.0487 0.0355 0.0357

高分子型抗静电剂的发展状况

龙源期刊网 https://www.360docs.net/doc/6b7702574.html, 高分子型抗静电剂的发展状况 作者:高军等 来源:《科技创新与应用》2015年第02期 摘要:介绍了高分子型抗静电的特性与类别,阐述了其作用机理及影响其抗静电性能的 因素,分析了国内外高分子型抗静电剂的研究现状、发展趋势。 关键词:抗静电剂;高分子;永久型 抗静电剂是一类具有减少或抑制高分子材料静电荷产生作用的化学添加剂。它是通过增加制品润滑性或加速静电荷泄漏,来达到抗静电的目的。抗静电剂作为塑料、橡胶的常用改性剂,其研究技术日益成熟,目前研究主要趋向于高性能、持久性方面。高分子型抗静电剂由于具有永久抗静电性,是近年来研究开发的热点。 1 高分子型抗静电剂 1.1 高分子型抗静电剂的特性与类别 高分子型抗静电剂又叫永久抗静电剂,是指抗静电剂本身也是聚合物,一类亲水或导电单元的聚合物。主要类别有:季铵盐型(季铵盐与甲基丙烯酸酯缩聚物的共聚物、季铵盐与马来酰亚胺缩聚物的共聚物),聚醚型(聚环氧乙烷、聚醚酰胺、聚醚酰胺亚胺、聚环氧乙烷-环氧氯丙烷共聚物),内铵盐型(羧基内铵盐接枝共聚体),磺酸型(聚苯乙烯磺酸钠),其它类型(高分子电荷移动结合体)[1]。高分子型抗静电剂具有优异的抗静电性、耐热性和抗冲 击性,不受擦拭和洗涤等条件影响,对环境湿度依赖性小,且不影响制品力学和耐热性能,但添加量较大(一般为5%~20%),价格偏高,而且只能通过混炼的方法加入到树脂中。可作为塑料、合成纤维外部用永久性抗静电剂。 1.2 高分子型抗静电剂的作用机理 高分子型抗静电剂主要在母体中形成“芯壳结构”,并以此为通路泄漏电荷。高分子型抗静电剂作为一类内添加型抗静电剂,改善高分子材料的表面抗静电性能的方式是采用与高分子基体共混;比起外抗静电剂,高分子抗静电剂与树脂具有更好的相容性,在制品表层呈微细的层状或筋状分布,在中心部分呈球状分布,即“芯壳结构”,有助于释放静电荷,提高制品抗静电性能。因此其技术关键是提高高分子型抗静电剂在树脂中的分散程度和状态。 卢霜[2]选用了反应型水溶性聚氨酯高分子永久型抗静电剂DM-3723,通过浸轧法对聚对苯二甲酸乙二醇酯纤维和聚酰胺纤维织物进行抗静电改性。研究发现,DM-3723可赋予涤纶 和锦纶织物优异的抗静电性,并且手感富有弹性,丰满度好,洗涤后仍能牢固吸附在织物表面。已有报道,在聚对苯二甲酸乙二醇酯纤维中添加3%-5%的高分子永久型抗静电剂,其表 面电阻率就能降到1010Ω以下,且半衰期小于10s[3-4]。

常见EVA胶膜性能指标

常见EV A胶膜性能指标 项目单位福斯特枫华塑胶海优威永固尚美瑞阳浙江化工斯威克飞宇奥特昇帝龙台湾暘益密度g/cm30.96 0.96 0.952 0.96 0.96 0.96 0.96 0.96 0.96 拉伸强度MPa 16 20 26 16 20 16 断裂伸长率% 550 520 420 600 580 590 杨氏模量MPa 4.7 6 4.33 UV cut-off nm 360 360 360 360 交联度% 75~90 75 >80 75~85 ≥85 ≥85 75~85 75~90 85±5 80~90 80~90 86±2 粘结强度/玻璃N/cm >50 52 >50 >70 >30 ≥50 ≥30 >50 >40 >60 ≥50 100~140 粘结强度/TPT N/cm >40 74 >20 >60 >40 ≥50 ≥20 >40 >40 >50 >40 50~60 收缩率TD% <2.0% <3 <5 <3 <2 <4 <3 <4 厚度mm 0.3~0.8 0.6 0.3~0.8 0.3~0.8 0.3~0.7 宽度mm 200~2200 810 200~2200 200~2200 100~2000 软化点o C 62 65 62 58 60 58 透光率% 91 91 90 >91 ≥91 ≥91 91 >91 >91 ≥91 91~92 比热J/o C·g 2.3 2.3 导热性W/mk 0.3 吸水性% 0.1 <0.01 ≤0.1 <0.1 <0.1 0.1 0.2~0.3 抗紫外YI ≥87% <2 >90% ≤2 <2 <5(功率变化) <2 >90% 耐湿热YI ≥85% <2 88% <2 ≤2 <2 <5(透光率变化) <3 >90% 折光指数 1.48 1.483 熔融指数g/10min 32 30 30 绝缘强度kV/mm 19 体积绝缘电阻Ω·cm 5.4×1015 吸光度% <1.2

碳纤维丁苯橡胶复合材料耐磨性能的研究 任务书

毕业设计(论文)任务书 设计(论文)题目:碳纤维/丁苯橡胶复合材料耐磨性能的研究 系部:材料工程系专业:高分子材料与工程学号:102074123 学生:王胜指导教师(含职称):孟苇(研高工)1.课题意义及目标 以丁苯橡胶为主体材料,用碳纤维和其他相应配合剂,制得复合材料,对其耐磨性能和相关性能进行研究,对复合材料界面的形成及作用机理进行研究。通过合理配方设计,研究复合材料所具备的良好的性能。对影响复合性能各种主要因素进行讨论。 2.主要任务 1)查阅相关文献,提出试验方案; 2)确定基础配方和性能配方; 3)确定合理的工艺路线; 4)进行力学基本性能测试和相应结构表征测试; 5)对影响复合材料性能的各种主要因素进行控制和考察; 6)记录实验结果,分析处理实验数据; 7)完成毕业论文的撰写工作。 3.基本要求 1)认真学习相关书籍,查阅中外文资料,制定出合理的实验研究方案; 2)认真做好各环节实验,做好实验记录,要求实验数据准确可靠; 3)勤于思考,应用所学的专业知识来解决实验中遇到的问题; 4)翻译一篇与本课题相关的英文文献; 5)论文撰写要求严格按照材料工程系“本科毕业论文格式要求”撰写。 4. 主要参考资料 [1] 郭巍,吴行,郑振忠,张明等. 碳纤维/天然橡胶力学和导电性能研究[J]. 绝缘 材料, 2011, 44(1):1-4. [2] 许国志,岑菌,叶小军,李洁涛等. 碳纤维分布状态对碳纤维/天然橡胶复合材料导

电性能的影响[J]. 中国塑料, 2008, 22(7):2-5. [3] 宋国君,孙晋立等. 碳纤维/橡胶复合材料电性能研究[J]. 山东纺织工学院学报, 1995, 10(1):1-3. 5.进度安排 审核人: 年月日

丁基橡胶配方设计

丁基橡胶配方设计 丁基橡胶简介: 丁基橡胶是合成橡胶的一种,由异丁烯和少量异戊二烯合成。制成品不易漏气,一般用来制造汽车、飞机轮子的内胎。丁基橡胶是异丁烯和异戊二烯的共聚物,它在1943年投入工业生产。具有良好的化学稳定性和热稳定性,最突出的是气密性和水密性。它对空气的透过率仅为天然橡胶的1/7,丁苯橡胶的1/5,而对蒸汽的透过率则为天然橡胶的1/200,丁苯橡胶的1/140。因此主要用于制造各种内胎、蒸汽管、水胎、水坝底层以及垫圈等各种橡胶制品。 丁基橡胶的最大优点:气密性好。它还能耐热、耐臭氧、耐老化、耐化学药品,并有吸震、电绝缘性能。缺点:硫化慢,加工性能较差。目前国内丁基再生胶的生产工艺有六七种之多,主要有蒸煮法、炒制法、挤出法、微波法、辐射法、高温连续催化法、化学机械法等,但无论采用何种方法,目的是采用最经济、最科学的方法把废丁基橡胶由网状结构变成线型结构。 生产方法: 淤浆法:淤浆法是以氯甲烷为稀释剂,以H2O-AlCl3为引发体系,在低温(-100℃左右)下将异丁烯与少量异戊二烯通过阳离子聚合制得的。 溶液法:传统的淤浆法合成丁基橡胶生产工艺技术成熟,但由于聚合反应温度低,制冷设备庞大,聚合釜连续运转周期短,能耗高(1kg胶能量消耗约35~55MJ)。为了能提高反应温度,对用溶液法合成丁基橡胶进行了大量的研究。 配方设计: 丁基橡胶因其聚合物所具有的独特性能,所以被广泛用于制造内胎、防振橡胶、工业胶板、医用橡胶等许多方面。本文主要就配合剂对丁基橡胶物性的影响进行叙述。 炭黑: 炭墨对普通丁基橡胶物性的影响与对卤化丁基橡胶基本相同。各种炭黑对物性的影响如下: (1)SAF(超耐磨炉黑)、ISAF(中超耐磨炉黑)、HAF(高耐磨炉黑)、MPC(可混槽黑)等粒径小的炭黑,其硫化胶的拉伸强度和撕裂强度较大; (2)FT(细粒子热裂炭黑)、MT(中粒子热裂炭黑)等粒径较大的炭黑,其硫化胶的伸长率

抗静电剂的发展概况及前景

抗静电剂的发展概况及前景 王凯 (四川理工学院材料与化学工程学院四川自贡643000) 内容提要 抗静电剂是添加在树脂中或涂附在塑料制品、合成纤维表面的用以防止高分子材料静电危害的一列化学添加剂。由于聚合物的体积电阻率一般高达1010~1020Ω·cm,易积蓄静电而发生危险,抗静电剂多系表面活性剂,可使塑料表面亲合水分,离子型表面活性剂还有导电作用。可将体积电阻高的高分子材料表面层电阻率降低到1010 Ω以下,从而减轻高分子材料在加工和使用过程中的静电积累。以免有静电积累引发火灾和爆炸事故。抗静电剂可以分为内部抗静电剂和外部抗静电剂。本文介绍了几种抗静电剂,阐述抗了静电剂的作用机理,并对抗静电剂的发展趋势作了进一步的猜想 关键词 抗静电剂;抗静电剂;聚乙二醇己二酸磷酸酯; Antistatic Agent and Prospects of the general Situation of the Study Wang kai (Sichuan University of science and Engineering ,Zigong,Sichuan,643000) Antistatic agent is added to the resin coated or attached to the plastic products, synthetic fiber surface to prevent high polymer material electrostatic hazard a list of chemical additive. Due to polymer volume resistivity generally up to 1010 ~ 1020 Ω· cm, easy savings electrostatic and dangerous, antistatic agent many system surface active agent, can make the plastic surface affinity moisture, ionic surfactant and conductive role. Can the volume resistance

LED 封装 胶水 特性介绍和反应机理

LED封装胶水特性介绍和反应机理 封装胶种类: 1、环氧树脂 Epoxy Resin 2、硅胶 Silicone 3、胶饼 Molding Compound 4、硅树脂 Hybrid 根据分子结构,环氧树脂大体上可分为五大类: 1、缩水甘油醚类环氧树脂 2、缩水甘油酯类环氧树脂 3、缩水甘油胺类环氧树脂 4、线型脂肪族类环氧树脂 5、脂环族类环氧树脂 环氧树脂特性介绍: A 胶: 环氧树脂是泛指分子中含有两个或两个以上环氧基团的有机高分子化合物,一般为bisphenol A type环氧树脂(DGEBA) B 胶: 常见的为酸酐类有机化合物,如:MHHPA

EPOXY: Ether Bond 为Epoxy 封装树脂中较弱之键,易导致黄变光衰,A 剂比例偏高导致Ether Bond 偏多,易黄化。Silicon 树脂则以Si-O 键取代之。 LED对环氧树脂之要求: 1、高信赖性(LIFE) 2、高透光性。 3、低粘度,易脱泡。 4、硬化反应热小。 5、低热膨胀系数、低应力。 6、对热的安定性高。 7、低吸湿性。 8、对金属、玻璃、陶瓷、塑胶等材质接着性优良。 9、耐机械之冲击性。 10、低弹性率(一般)。

一、因硬化不良而引起胶裂 现象:胶体中有裂化发生。 原因:硬化速度过快,或者烘烤度温度不均,导致胶体本身或其与金属材料间蓄积过大之内应力。 处理方法: 1、测定Tg 是否有硬化不良之现象。 2、确认烤箱内部之实际温度。 3、确认烤箱内部之温度是否均匀。 4、降低初烤温度,延长初烤时间。 二、因搅拌不良而引起异常发生 现象:同一支架上之胶体有部分着色现象或所测得之Tg,胶化时间有差异。 原因:搅拌时,未将搅拌容器之壁面及底部死角部分均匀搅拌。 处理方法: 1、再次搅拌。 2、升高A胶预热温度,藉以降低混合粘度。 三、真空脱泡气泡残留 现象:真空脱泡时,气泡持续产生。 原因: 1、树脂及硬化剂预热过高,导致抽泡过程中硬化剂持续挥发。 2、增粘后进入注型物中之气泡难以脱泡。 处理方法: 1、降低树脂预热温度至50~80℃,抽泡维持50 ℃ . 2、硬化剂不预热。