VCS 1027,0519-涂层气泡

Dept / Issued by 93733 Magnus Karlsson Issue 2 Established2007-03UM Page1(2)

The English language version is the original and the reference in case of dispute. Den engelska spr?kversionen ?r originalversion och skall ?beropas i h?ndelse av tvist.

TEST METHOD PROVNINGSMETOD

Evaluation degrees for blistering of paints Utv?rderingsskala f?r bl?s-bildning hos f?rger

Paints and enamels F?rg och lack

Orientation Orientering

As to its technical content, this standard conforms to ISO 4628-2:2003.

This issue of the VCS standard differs from issue 1 by:

?Referring to ISO 4628-2:2003 and its pictorial standards

?Giving an alternative evaluation method by rating the density of each size of blisters

separately

?Defining the blister size of each size rating number as a guide for the assessment ?Describing the assessment procedure more thoroughly

?Describing how to evaluate very small blisters (< 0,05 mm). Denna standard ?verensst?mmer i sak med

ISO 4628-2:2003.

Denna utg?va av VCS-standarden skiljer sig fr?n

utg?va 1 genom att:

?Referera till ISO 4628-2:2003 och dess

bildlikare

?Ange en alternativ utv?rderingsmetod d?r t?theten av varje storleksklass av bl?sor

betygss?tts separat

?Definiera bl?sornas storlek inom varje

storleksklass som en v?gledning vid

bed?mningen

?Beskriva bed?mningsproceduren mer

genomg?ende

?Beskriva hur mycket sm? bl?sor (< 0,05 mm) utv?rderas.

1 Scope 1 Omfattning

This standard is intended to be used when determin-ing the degree of blistering of paint coatings on test objects, which have been tested or used under accelerated or atmospheric conditions. Standarden ?r avsedd att anv?ndas vid best?mning av bl?sbildningsgrad i lackskikt p? provobjekt som provats eller anv?nts under accelererade eller atmos-f?riska betingelser.

2 Definitions 2 Definitioner

Blisters are defined as moisture-containing enclosures in the paint film.

The degree of blistering is defined as the rating number of the density and the size of blisters in a coating. Bl?sor definieras som fuktinneh?llande inneslutningar i lackskiktet.

Bl?sbildningsgraden definieras som betygsklassen f?r bl?sornas t?thet och storlek i en lackfilm.

3 Assessment 3 Bed?mning

The test objects shall be examined before the accelerated test to identify dirt and other defects in the paint film. These shall be marked to avoid them to be mixed up with blisters caused by the test. Provobjekten skall bed?mas f?re den accelererade provningen f?r att identifiera smuts och andra defekter i lackskiktet. Dessa ska markeras f?r att undvika att de f?rv?xlas med bl?sor som orsakas av provningen.

Issue

2

Page

2

Unless otherwise specified, the degree of blistering shall be assessed immediately after completion of the accelerated test. The test objects shall be examined under good illumination, from closer than arm's length and from all viewing angles. The density and size of the blisters shall be assessed by means of the pictorial standards in ISO 4628-2:2003. These

pictorial standards illustrate blisters in densities 2, 3, 4 and 5 and, for each density, blisters of sizes S2, S3, S4 and S5.

Om inget annat anges ska bl?sbildningsgraden bed?mas omedelbart efter avslutad accelererad provning. Provobjekten skall bed?mas i god

belysning, inom arml?ngds avst?nd och fr?n alla betraktelsevinklar. Bl?sornas t?thet och storlek skall bed?mas med hj?lp av bildlikarna i ISO 4628-2:2003. Dessa bilder visar bl?sor i t?theterna 2, 3, 4 och 5 och f?r varje t?thet bl?sor i storlekarna S2, S3, S4 och S5.

It is then decided which of the pictorial standards that best matches the blistering of the test object. The degree of blistering is then the rating number of density and size of that pictorial standard. Den bildlikare som b?st ?verensst?mmer med bl?sbildningen p? provobjektet best?ms. Bl?s-bildningsgraden ?r d? betygsklassen f?r t?thet och storlek som anges f?r denna bildlikare.

If the rating for density and size respectively is less than 2, the rating is 1. If there are no blisters, the rating is 0.

Bed?ms t?thet respektive storlek vara mindre ?n 2 blir betyget 1. Finns inga bl?sor blir betyget 0.

If none of the pictorial standards match the blistering of the test object, an alternative evaluation method can be used. By rating the density of each size of blisters separately, a combined rating is obtained. For example: The blisters of a test object are assessed to have density 3 of size S1 and density 2 of size S4. The degree of blistering is then 3(S1) + 2(S4). Om ingen bildlikare ?verensst?mmer med

bl?sbildningen p? provobjektet, kan en alternativ

utv?rderingsmetod anv?ndas. Genom att betygss?tta t?theten av varje storleksklass f?r sig erh?lls ett sammansatt betyg. Till exempel: Bl?sorna p? ett

provobjekt bed?ms ha t?theten 3 av storleken S1 och t?theten 2 av storleken S4. Bl?sbildningsgraden ?r d? 3(S1) + 2(S4).

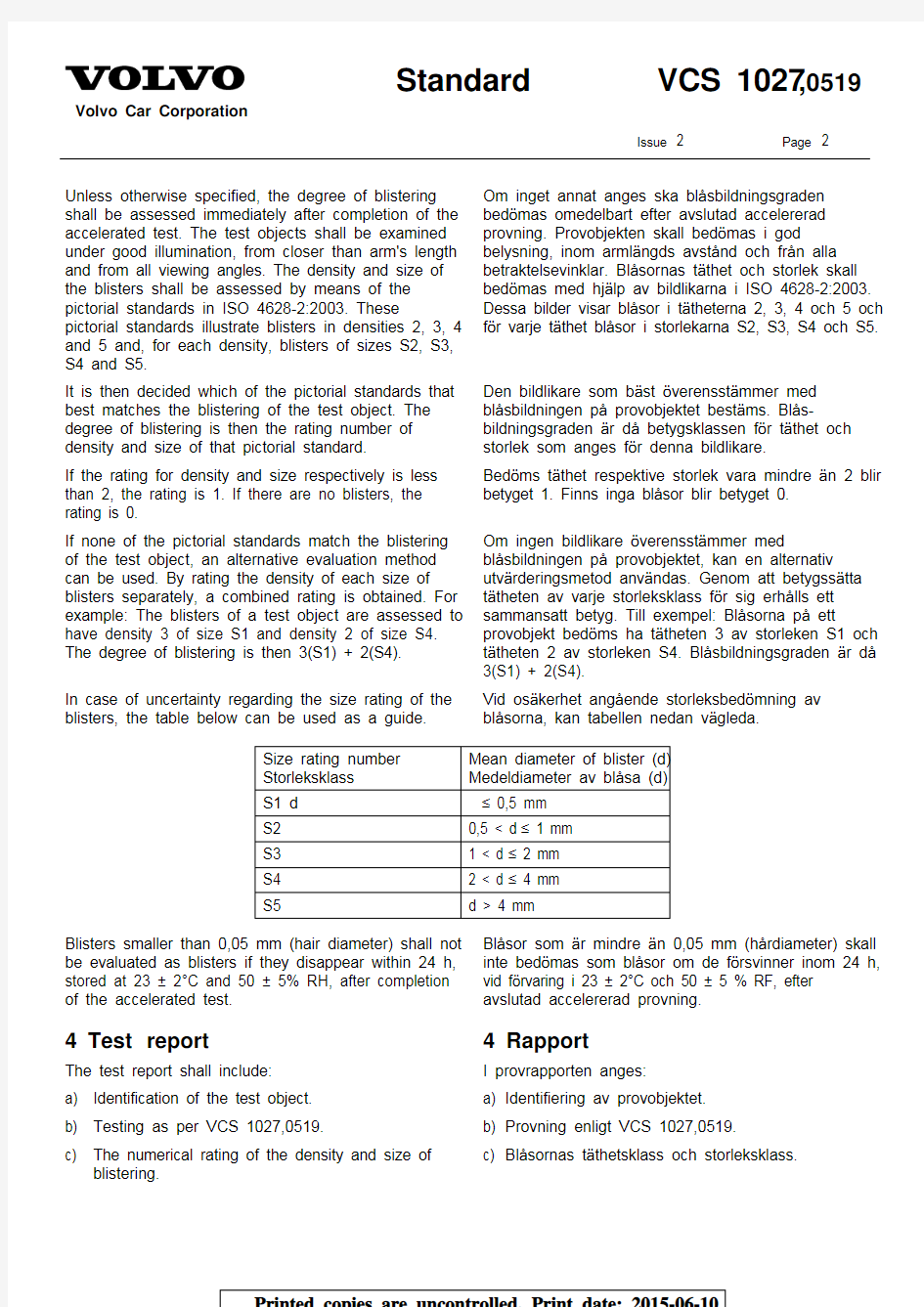

In case of uncertainty regarding the size rating of the blisters, the table below can be used as a guide.

Vid os?kerhet ang?ende storleksbed?mning av bl?sorna, kan tabellen nedan v?gleda. Size rating number Storleksklass

Mean diameter of blister (d)Medeldiameter av bl?sa (d) S1 d ≤ 0,5 mm

S2 0,5 < d ≤ 1 mm S3 1 < d ≤ 2 mm S4

2 < d ≤ 4 mm S5

d > 4 mm

Blisters smaller than 0,05 mm (hair diameter) shall not be evaluated as blisters if they disappear within 24 h, stored at 23 ± 2°C and 50 ± 5% RH, after completion of the accelerated test.

Bl?sor som ?r mindre ?n 0,05 mm (h?rdiameter) skall inte bed?mas som bl?sor om de f?rsvinner inom 24 h, vid f?rvaring i 23 ± 2°C och 50 ± 5 % RF, efter avslutad accelererad provning.

4 Test report

4 Rapport

The test report shall include: a) Identification of the test object. b) Testing as per VCS 1027,0519.

c) The numerical rating of the density and size of

blistering. I provrapporten anges: a) Identifiering av provobjektet. b) Provning enligt VCS 1027,0519. c) Bl?sornas t?thetsklass och storleksklass.

成型缺陷以及形成原因

成型缺陷以及形成原因 料头附近有暗区 1、表观在料头周围有可辨别的环形—如使用中心式浇口则为中心圆,如使用侧浇口则为同心圆,这是因为环形尺寸小,看上去像黯晕。这主要是加工高粘性(低流动性)材料时会发生这种现象,如PC、PMMA和ABS等。 物理原因如果注射速度太高,熔料流动速度过快且粘性高,料头附近表层部分材料容易被错位和渗入。这些错位就会在外层显现出黯晕。 在料头附近,流动速度特别高,然后逐步降低,随着注射速度变为常数,流动体前端扩展为一个逐渐加宽的圆形。同时在料头附近为获得低的流体前流速度,必须采用多级注射,例如:慢—较快—快。目的是在整个充模循环种获得均一的熔体前流速度。 通常以为黯晕是在保压阶段熔料错位而产生的。实际上,前流效应的作用是在保压阶段将熔料移入了制品内部。 与加工参数有关的原因与改良措施见下表: 1、流速太高采用多级注射:慢-较快-快 2、熔料温度太低增加料筒温度,增加螺杆背压 3、模壁温度太低增加模壁温度 与设计有关的原因与改良措施见下表: 1、浇口与制品成锐角在浇口和制品间成弧形 2、浇口直径太小增加浇口直径 3、浇口位置错误浇口重新定位 注塑成型缺陷之二:锐边料流区有黯区 1、表观成型后制品表面非常好,直到锐边。锐边以后表面出现黯区并且粗糙。 物理原因 如果注射速度太快,即流速太高,尤其是对高粘性(流动性差)的熔体,表面层容易在斜面和锐边后面发生移位和渗入。这些移位的外层冷料就表现为黯区和粗糙的表面。 与加工参数有关的原因与改良措施见下表: 1、流体前端速度太快采用多级注射:快-慢,在流体前端到达锐边之前降低注射速度 与设计有关的原因与改良措施见下表: 1、模具内锐角过渡提供光滑过渡 注塑成型缺陷之三:表面光泽不均 1、表观虽然模具具有均一的表面材质,制品表面还是表现为灰黯和光泽不均匀。 物理原因 注射成型生产的制品表面多少是模具表面的翻版。表面粗糙取决于热塑性材料本身,它的粘性、速度设置以及成型参数如注射速度、保压和模温。因而,由于仿制的表面粗糙度的原因,制品表面会出现为灰黯、较黯或光滑。 理论上说,当被点蚀或侵蚀过的模具表面已精确仿制,投射到制品表面的光线会发生漫反射。因此,表面会出现黯区。对具有较少精确仿制的表面,漫反射现象就会得到控制进而制品表面出现好的光泽效果 与加工参数有关的原因与改良措施见下表: 1、保压太低提高保压压力 2、保压时间太短提高保压时间 3、模壁温度太低提高模壁温度

混凝土表面产生气泡的原因及预防措施

混凝土气泡成因及处理 一、产生原因 1、原材料方面 (1)、气泡与水泥品种有非常密切的关 在水泥生产过程中使用助磨剂(外掺专用助磨剂,厂家非常多,质量差异非常大,通常含有较多表面活性剂)的作用下,通常会产生气泡过多的情况,且水泥中碱含量过高,水泥细度太细,含气量也会增加。 (2)、外加剂类型和掺量对气泡的产生有很大影响 市场上常见的减水剂都具有一定的引气效果,不同的类型和掺量都会影响气泡的数量和大小,而且减水剂掺量越大影响越明显。例如聚羧酸减水剂,其减水组分本身就具有一定的引气效果,在混凝土中引入的气泡含量和质量是不稳定的,主要是一些大的有害的气泡会影响混凝土性能。只进行混凝土含气量测试不能对引入的气泡的数量和大小进行表证。当含气量满足要求时,引入的也可能是有害气泡,这对混凝土强度及耐久性反而不利。 (3)、掺合料也会直接影响气泡的数量 当混凝土中水泥的含量可以保证混凝土的强度时,用掺合料代替部分水泥,可以改善混凝土的和易性,活性料还对强度有一些提高,适量的掺合料能改善混凝土的和易性,形成的胶合料能填塞骨料间的空隙,减少气泡的产生。但掺加过量的掺合料会导致混凝土的粘度增加,影响气泡的排出,故混凝土中掺合料较多是导致气泡产生的原因。 (4)、混凝土的骨料级配不合理 根据粒料级配密实原理,在施工过程中.材料级配不合理,粗骨料偏多、大小不当,碎石中针片状颗粒含量过多,以及生产过程中实际使用砂率比试验室提供的砂率偏小,这样细粒料不足以填充粗粒料空隙,导致粒料不密实,形成自由空隙,为气泡的产生提供了条件。(5)、水灰比不合理 水灰比偏大时,会导致水泥浆浆体无法充分填充骨料件的空隙,在水泥用量太少的混凝土拌合物中,由于水化反应耗费用水较少,还会使得薄膜结合水、自由水相对较多,从而让气泡形成的几率增大,这就是用水量较大、水灰比较高的混凝土易产生气泡的原因所在。(6)、混凝土中砂所占比例不理想 混凝土中细砂的比例在35%~60%范围时,细砂含量越大,混凝土拌合物的抗分离性越差,振捣过程越易分层造成上部气泡集中。 (7)、坍落度过小或过大 应采用尽可能低的坍落度,坍落度一般为120~180mm,混凝土拌合物坍落度小于12cm 时,易形成粗骨料离析,同时不易振捣密实;坍落度大于22cm时,不易排气,同时在振捣过程易分层。 2、施工工艺方面 (1)、与混凝土生产搅拌及运输的设备形式和时间有关 搅拌时间不合理,搅拌时间短会导致搅拌不均匀,使气泡产生的密集程度不同。但搅拌时间过长又会使混凝土中引入更多的气泡。由于运距过长,混凝土运输车对混凝土的搅拌过程中也会引入过多的气泡。 (2)施工人员擅自往混凝土里加水

预制混凝土构件表面气泡的产生原因及预防措施.doc

预制混凝土构件表面气泡的产生原因及预防措施1?预制混凝土构件气泡产生的原因 预制混凝土构件气泡的成因非常复杂,但通常离不开原材料及工艺原因,比如水泥品种、外加剂品种、外加剂掺量、骨料粗细、搅拌时间、脱模剂用法、振捣操作、施工温度等,下面就气泡产生的机理进行详细分析: 1.1原材料 对于用水量及水灰比偏高的混凝土产品,其气泡现象比较多发。在水泥生产时要添加一定的助磨剂,而助磨剂往往会诱发过多的气泡,同时水泥的碱度太高、颗粒过细,也会导致含气量的增加,继而使气泡产生的概率增大,这是由于混凝土中夹藏的水泡一经蒸发便会诱发气泡的产生。 若混凝土中出现较多的大气泡,一般是由减水剂中的引气成分所致。普通的减水剂尤其是聚羧酸系及磺化木质素系减水剂,其中会夹杂一些表面活性成分,具备较强的引气性,当使用的减水剂较多时,便会引发较多的气泡;此外,当使用松香类引气剂作为外加剂时,生成的气泡也会有所增加。 在混凝土构件的配制过程中,若材料配比不当、粗集料过多,或碎石料中含有较多的针片状料粒,会造成细料不足以填补粗料空隙,从而诱发气泡的产生。 1.2工艺

工艺原因是导致表面气泡的主要原因,比如搅拌不匀的情况下, 局部外加剂偏多,该部位就会产生较多气泡;但过度搅拌又会造成内部气泡整体增多,同样会造成不利影响。 预制混凝土构件大都采用钢模成型,为方便进行脱模,通常向钢 模表面刷一些脱模剂,这样一来,在进行捣振操作时,由于水沿混凝土表面及上面游走,即便脱模剂是水性的,依旧会吸附较多的气泡,从而使振捣中产生的气泡不能及时沿表面排出,从而产生表面气泡。 在混凝土拌合浇筑时,通常会混入少量空气,这部分空气不能自行溢出只能通过振捣排出,因此振捣操作的好坏是影响气泡数量的重要因素。如果出现超振、欠振、漏振,均会导致表面气泡的增多。超振会造成内部的小气泡逐渐重组为大气泡,而欠振、漏振会导致混凝土分布不均、结构不密实,继而产生局部空洞或无规则的大气泡。 混凝土表面气泡的体积对温度的变化比较敏感,若处理不当就会 在混凝土表面留下较大的孔洞,特别是昼夜温度浮动较大时,附着在混凝土表面的气泡体积随环境温度的变化而变化,当混凝土浆体的强度较小时,包裹着气泡的浆体会随气泡而流动变形而混凝土浆体的强度达到一定程度,不再受气泡的影响,又恰逢气泡体积较大时,就会在混凝土表面产生较大的孔洞。 此外,脱模剂粘度对环境温度也比较敏感,当模具温度偏低时,脱模剂粘度降低,从模具表面向下流淌,使底层表面聚集了的大量脱模剂,阻碍了底层气泡的排出,造成较多的表面气泡。 2?预制混凝土构件表面气泡的预防措施2.1混凝土原材料方面

注塑件的气泡缺陷成因及对策分析

注塑件的气泡缺陷成因及对策分析 在注塑产品时,经常出现气泡缺陷,气泡可分为气泡和真空泡两种。一般来说,发生在透明制品上的气泡可以直接观察到,而发生在不透明制品上的气泡有时从外表无法看到,只有将其剖开或采用其他手段才能可能发现。气泡的产生一般是由于注射速度过快,塑胶流不能迫使模腔内的空气全部从排气槽排出,空气混入塑料内形成气泡。真空泡是由于产品的壁厚中心处由于冷却较慢,表面冷却迅速和收缩往往会将物料牵引过来,成型时体积收缩不均而引起厚度部分产生了空洞;原料有冷变热时出现的水分及含有的空气,速变成了气泡。 1)成型条件控制不当 许多工艺参数对产生气泡及真空泡都有直接的影响。设定注射压力太低,注射速度太快,注射时间和周期太短,加料量过多或过少,保压不足,冷却不均匀或冷却不足,以及料温及模温控制不当,都会引起塑件内产生气泡。特别是高速注射时,模具内的气体来不及排出,导致熔料内残留气体太多,对此,应适当降低注射速度。如果速度降得太多,注射压力小,则难以将熔料内的气体排尽,很容易产生气泡以及凹陷和欠注,因此,调整注射速度和压力时应特别慎重。 此外,可通过调节注射和保压时间,改善冷却条件,控制加料量等方法避免产生气泡及真空泡。如果塑件的冷却条件较差,可将塑件脱模后立即放入热水中缓冷,使其内外冷却速度趋于一致。 在控制模具温度和熔料温度时,应注意温度不能太高,否则会引起熔料降解分解,产生大量气体或过量收缩,形成气泡或缩孔;若温度太低,又会造成充料压实不足,塑件内部容易产生空隙,形成气泡。一般情况下,应将熔料温度控制得略为低一些,模具温度控制得略为高一些。在这样的工艺条件下,既不容易产生大量的气体,又不容易产生缩孔。在控制料筒温度时,供料段的温度不能太高,否则会产生回流返料引起气泡。 2)模具缺陷 如果模具的浇口位置不正确或浇口截面太小,主流道和分流道长而狭窄,流道内有贮气死角或模具排气不良,都会引起气泡或真空。因此,应首先确定模具缺陷是否产生气泡及真空泡的主要原因。然后,针对具体情况,调整模具的结构参数,特别是浇口位置应设置在塑件的厚壁处。 选择浇口形式时,由于直接浇口产生真空孔的现象比较突出,应尽量避免选用,这是由于保压结束后,型腔中的压力比浇口前方的压力高,若此时直接浇口处的熔料尚未冻结,就会发生熔料倒流现象,使塑件内部形成孔洞。在浇口形式无法改变的情况下,可通过延长保压时间,加大供料量,减小浇口锥度等方法进行调节。 浇口截面不能太小,尤其是同时成型几个形状不同的塑件时,必须注意各浇口的大小要与塑件重量成比例,否则,较大的塑件容易产生气泡。 此外,应缩短和加宽细长狭窄的流道,消除流道中的贮气死角,排除模具排气不良的故障。设计模具时,应尽量避免塑件形体上有特厚部分或厚薄悬殊太大。3)原料不符合使用要求 如果成型原料中水分或易挥发物含量超标,料粒太细小或大小不均匀,导致供料过程中混入空气太多,原料的收缩率太大,熔料的熔体指数太大或太小,再生料含量太多,都会影响塑件产生气泡及真空泡。对此,应分别采用预干燥原料,筛除细料,更换树脂,减少再生料用量等方法予以解决。

KTa1-xNbxO3晶体生长过程中气泡与界面的相互作用

第32卷 第11期 无 机 材 料 学 报 Vol. 32 No. 11 2017年11月 Journal of Inorganic Materials Nov., 2017 Received date: 2017-02-14; Modified date: 2017-05-15 Foundation item: National Natural Science Foundation of China (51472263, 51602330); Shanghai Sailing Program (16YF1413100) Biography: LI Shu-Hui (1992-), female, candidate of master degree. E-mail: lishuhui@https://www.360docs.net/doc/6e9895217.html, Corresponding author: LIU Yan, professor. E-mail: liuyan@https://www.360docs.net/doc/6e9895217.html,; PAN Xiu-Hong, associate professor. E-mail: xhpan@https://www.360docs.net/doc/6e9895217.html, Article ID: 1000-324X(2017)11-1223-05 DOI: 10.15541/jim20170068 Interactions Between Bubble and Interface During KTa 1-x Nb x O 3 Crystal Growth LI Shu-Hui 1,2, PAN Xiu-Hong 1, LIU Yan 1, JIN Wei-Qing 1, ZHANG Ming-Hui 1, YU Jian-Ding 1, CHEN Kun 1, AI Fei 1 (1. Shanghai Institute of Ceramics, Chinese Academy of Sciences, Shanghai 200050, China; 2. University of Chinese Academy of Sciences, Beijing 100039, China) Abstract: The generation of bubbles and its interaction with the interface during melting and growth process of po-tassium tantalate niobate (KTa 1-x Nb x O 3) crystals were visualized by a high temperature in-situ observation system. It was found that bubbles are generated mainly from the solid-liquid interface during melting, rather than from the melt. Bubbles with radii smaller than 0.7r (where r is the mean radius of bubbles) arise mostly from nucleation at the interface while radii larger than 1.5r are the result of coalescence. The existence of the bubble not only lowers the growth velocity of the near interface, but also affects the structure of the crystal. The effect of a bubble on the growing interface depends on their dimension ratio together with the moving speed of the interface. There are three typical kinds (hat-, sphere- and ellipsoid-shaped) of vapor inclusion morphologies being demonstrated. The analysis of the bubble behavior can promote the understanding of the formation of inclusion defects in KTN crystal growth process. Key words: potassium tantalate niobate; crystal growth; bubble; in situ observation; computed tomography Potassium tantalate niobate, KTa 1-x Nb x O 3(KTN), which has the largest quadratic electro-optic effect, is one of the earliest discovered materials with photorefractive characteristics [1-2]. It has attracted much attention as a promising material for electro-optical applications in the past few years [3-5]. Although the unparalleled properties of KTN single crystals have been realized for more than half century [1,6-7], application is still extremely limited because of the rigorous growth conditions [2,6]. In order to find a relatively simply way to obtain KTN crystal, re-searchers have tried several methods [8-10]. But some growth defects, such as inclusion, crack and striation, still restrict the application of the crystal [11-13]. With the purpose of obtaining KTN single crystal with high qual-ity, it is imperative to strength the study on its growth defects [12]. However, due to the difficulty for real-time observation in a high temperature environment, few studies have been focused on the generation procedure of inclusions during KTN crystal growth from the melt. In this work, we try to study the generation of bubbles with the help of a high temperature in-situ observation sys-tem [14-18]. Furthermore, combined with the morphological analysis of bubbles-induced inclusions, the influence of the existing bubble on the crystal structure was discussed in detail. 1 Experiments KTa 1-x Nb x O 3 crystals with x = 0.78 were obtained in a melt growth apparatus, then the melting and growth process were performed and visualized in a high tem-perature in-situ observation system. The system was comprised of a heating chamber and a loop-shaped Pt wire heater as shown in Fig. 1. The Pt wire (Φ 0.2 mm) as shown in Fig. 1(a) was employed to heat and suspend the melt during the in-situ observation experiment of crystals with high melting points. The inner diameter of the loop is ~1.20 mm. Pt-10% Rh thermocouple (Φ 0.08 mm) as shown in Fig. 1(b) located in one side of the loop is used to measure the temperature with the fluctuations of less than ±2 above 1000. The power ℃℃was applied to both the electrodes of the wire as shown in Fig. 1(c) and 1(d). The video of the crystal growth process was re-corded from the microscope by a camera. A typical experimental procedure was carried out in the following way. Before each test, the amount of the test melt was precisely controlled until a thin transmis-sive flat film of about 300 μm thickness in the center of the loop-shaped heater was obtained. Turn on the power source, record the temperature as the melting temperature 万方数据

RTM工艺过程缺陷产生机理分析

高国强 薛忠民 (北京玻璃钢研究设计院 102101) 摘要: 本文全面分析了R T M工艺过程中缺陷产生的原因,并讨论了如何根据缺陷的特征找出问题的根源。关键词: RT M 缺陷 1 概述 RTM工艺是一种采用对模制造聚合物基复合材料的工艺。将反应性的热固性液态树脂注入含有干纤维预成型体的模腔中,浸润纤维,同时将模腔中的空气排出。树脂充满模腔,开始固化。RT M工艺可用于生产轻质、高强和具有复杂几何形状的聚合物基复合材料制品,具有很大的发展潜力。 限制RTM工艺广泛应用的障碍之一是由于树脂注入过程中空气的陷入,导致难以连续一致地生产高强度和高表面质量的复合材料制品。缺胶、微孔和浸润不良使复合材料制品质量、性能下降。有资料表明,当微孔含量增加1%,机械性能如层间剪切强度、弯曲强度和弯曲模量下降将超过5%[1、2]。微孔还使复合材料的耐候性和疲劳性能下降,同时增加了材料对气候和潮湿的敏感性。因此控制微孔含量(孔隙率)是非常重要的。其它问题还包括制品尺寸不精确,芯材在模腔中的移动,富树脂区,以及表面质量不佳等等。影响缺陷产生的因素是多方面的,如原材料的性质、界面、温度、注射压力、真空条件等,有时候多种因素综合作用,使得很难查找产生缺陷的主要原因。 2 RT M工艺过程中缺陷产生原因的 调查 在问题调查之前,第一步是定义这个问题,在这个过程中要保证问题的真实性。问题通常用产品质量的变化来定义,虽然绝对质量水平没有变化,检查原则的改变可能会导致不同的结果。其它类型的问题也可能存在,如注射机的故障或模具的损坏。例如,如果具有连续流动速率的注射机器在使用,设备没有压力保护,树脂的粘度由于某种原因上升(或增强材料渗透率下降),机器仍以同样的速度注入树脂,可能会导致工艺时间不明显的改变或产品质量的变化。另一方面注入压力会升得很高,影响密封件的寿命,也许还会影响到树脂混合比例(如果密封开始泄露),或者导致纤维冲刷,在极端的情况下,使模具型面发生严重变形,模具被损坏。这时,检查工艺记录,几乎不可能发现问题的根源。但如果使用前检查了粘度(或测试了渗透率),并作了记录,这个问题就很容易判断。缺乏这些记录,诊断将非常困难。 2 1 缺陷产生原因调查的原则 首先检查所有的工艺记录,确认原材料性质、工艺条件是否发生了变化。从表象寻找根本原因需要许多证据,我们采取的解决办法是,保持足够的相关记录,包括使用的材料特性,工艺参数和要求的产品质量。这通常被认为是过于繁杂的作法,但非常简单的检查经常会得出有用的结论,例如落球式粘度计并不是高精密度的仪器,费用低,易操作,耗时少;杯式粘度计,使用也很简便,这些手段虽然简易,但非常能说明问题。再如,纤维的渗透率可以用靶环法来表征,所需设备简单,却可以直观的反映树脂在纤维中的渗透情况。 假设检查所有可用记录并未发现任何改变,可以考虑是工艺的改变导致产品质量变化。第二步将是严格监控操作工艺过程,使用作业指导书和过程控制文件为向导,提高其稳定性。在此之前,除非这些记录都可得到并且足够详细,否则问题的解决将十分困难。这种监测包括生产阶段的所有过程:增强材料的购进、贮存和准备,铺层,注射,固化,脱模和切除飞边。虽然,作业指导书的确反映了生产过程中的所有步骤,但值得注意的是,树脂注射过程中出现的问题不一定就是问题的根源。 最后,如果所有的工艺条件都符合要求,要考虑检查相关的生产设备,尤其是质量敏感部分。例如,在某一生产过程中,产品质量下降到一个不可接受的水平,在线研究表明,材料没问题,过程也同样正确。通过工艺研究,发现在较宽的范围内改变注射工艺参数,可以提高产品质量,但仍不能达到所要求的质量水平。问题最终追溯到模具的闭合,模腔内真空度的变化导致了质量问题。这个问题很容易改正,通过模具维护,更换真空检查设备和新的程序, FRP/CM 2001 No.2

泡沫塑料成型中的气泡成核机理讨论

泡沫塑料成型中的气泡成核机理讨论 塑料发泡过程中的初始阶段是在塑料熔体或者液体中形成大量初始气泡核的过程,然后使气泡核膨胀形成发泡体。所谓气泡核是指原始微泡,也就是气体分子最初在聚合物熔体或者溶液中聚集的地方。气泡核的形成对于成型出泡体的质量具有关键作用。假如在熔体中能够同时出现大量均匀分布的气泡核,则常常能够得到泡孔均匀细密的优质泡体,假如气泡核不是同时出现的,而是逐步出现,延续的时间较长,则得到的泡孔较少,而且很大,泡孔尺寸分布不均匀、泡体的密度也很大的劣质泡沫。因此,在泡沫塑料的成型过程中如何有效地控制气泡成核就很关键。 要控制气泡核的形成就必须了解气泡成核的机理,气泡核是如何形成的,什么是阻力、何为动力。现有的气泡成核机理分为三个大类: (1)利用聚合物的自由体积作为成核点形成气泡核 (2)利用聚合物熔体中的低势能点作为发泡成核点 (3)气液相混合直接形成气泡核。 以下分别进行阐述。 (1)利用聚合物的自由体积作为成核点形成气泡核 聚合的体积由两部分组成:一部分是其自身的体积;一部分是各个分子之间的体积,以“孔穴”的形式分布于整个高聚物中,称为自由体积。Fox和Flory认为,任何高聚物,当温度降至玻璃化转变温度以下时,其自由体积分数都为一定值,0.025。在一定的温度和压力下,发泡剂可以浸入这些自由体积中,然后通过升温或卸压,使发泡剂气化,从而形成气泡成核点。 利用自由体积作为成核点进行发泡必须注意以下几点: (1)最为发泡基体的聚合物,其分子中必须含有足够的自由体积,以供聚集足够量的物理发泡剂渗入,形成气泡核; (2)不同聚合物中的自由体积不同,并非任何一种发泡剂都可以渗透进入任意一种聚合物中形成气泡核,必须进行实验验证; (3)聚集在自由体积中的发泡剂,其分子在不停的扩散运动,因此含有此类发泡剂的聚合物不应再大气中停留太长时间,以免发泡剂扩散到大气,影响成核质量,要注意密封 (4)发泡剂渗入自由体积的速度可以通过加压来进行,升温容易加速分子运动,发泡剂容易散失,影响成核效果。 (2)利用聚合物熔体中的低势能点作为发泡成核点 要在聚合物熔体中形成大量均匀分布的气泡核,必须在熔体中同时存在大量的过饱和气体和大量均匀分布的热点。 聚合物熔体中的热点之所以能够成为成核点,从宏观上看,热点处的熔体温度较高,使熔体黏度下降,表面张力下降,使熔体中的过饱和气体容易在此处聚集从而形成气泡核。从微观上看,聚合物熔体中热点处的分子动能增加而势能下降,分子中势能的下降为熔体中过饱和气体的析出提供了有力条件。因此聚合物熔体中的热点之所以成为成核电视因此此处的聚合物分子热势能降低,使熔体中的过饱和气体分子容易从此处析出聚集而成气泡核。在实际生产中我们可以通过多种途径在熔体中形成低势能点,如加入成核剂,形成势能较低的界面,从而使熔体中的过饱和气体容易从此析出,形成气泡核。 (挤出发泡或者注射发泡常采用此机理) (3)气液相混合直接形成气泡核

压铸件气泡产生的原因和解决办法

压铸件气泡产生的原因和解决办法 压铸件气泡产生的原因和解决办法锌合金压铸件表面经常出现大小不等的气泡,请 问原因是什么,该如何解决?解决压铸件气孔的办法: 先分析出是什么原因导致的气孔,再来取相应的措施。 (1)干燥、干净的合金料。 (2)控制熔炼温度,避免过热,进行除气处理。 (3)合理选择压铸工艺参数,特别是压射速度。调整高速切换起点。 (4)顺序填充有利于型腔气体排出,直浇道和横浇道有足够的长度(>50mm),以利于 合金液平稳流动和气体有机会排出。可改变浇口厚度、浇口方向、在形成气孔的位置设置 溢流槽、排气槽。溢流品截面积总和不能小于内浇口截面积总和的60%,否则排渣效果差。 (5)选择性能好的涂料及控制喷涂量。 -------------------压铸件气孔分析------------------- 压铸件缺陷中,出现最多的是气孔: 气孔特征:有光滑的表面,表现形式可以在铸件表面、或皮下针孔、也可能在铸件内部。(铸件壁内气孔) 一般呈圆形或椭圆形,具有光滑的表面,一般是发亮的氧化皮,有 时呈油黄色。(表面气孔) 气泡可通过喷砂发现,内部气孔气泡可通过X 光透视或机械加工发现气孔气泡在X 光底片上呈黑色. 气体来源 (1)合金液析出气体—a 与原材料有关 b与熔炼工艺有关 (2)压铸过程中卷入气体? —a 与压铸工艺参数有关 b与模具结构有关 (3)脱模剂分解产生气体? —a 与涂料本身特性有关 b与喷涂工艺有关 >原材料及熔炼过程产生气体分析 铝液中的气体主要是氢,约占了气体总量的85%。 熔炼温度越高,氢在铝液中溶解度越高,但在固态铝中溶解度非常低,因此在凝固过 程中,氢析出形成气孔。氢的来源: (1)大气中水蒸气,金属液从潮湿空气中吸氢。 (2)原材料本身含氢量,合金锭表面潮湿,回炉料脏,油污。

混凝土产生气泡的原因及处理

混凝土产生气泡的原因 及处理 文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]

混凝土气泡成因及处理 混凝土作为一种常用的建筑材料,大量应用于工程当中。由于混凝土属于一种多相材料,由固相、液相、气相组成,所以混凝土气泡的存在是必然的,不可避免的。混凝土表面气泡的存在会影响工程的观感质量,更重要的是它反映了该工程质量可能存在潜在风险。可以通过技术手段减少有害气泡的数量,增加有益气泡的数量,对混凝土性能进行改善。因此,工程技术人员应给予足够的重视。 根据成因不同,一般认为在新拌混凝土中引入的空气在混凝土硬化后所占据的空间形态称为气泡,而未水化消耗的拌合用水在混凝土硬化体中所形成的结构称为孔隙。按照混凝土孔结构来划分,气泡属于孔隙的一种。 一、产生气泡的原因 1 混凝土浆集比偏小,水泥浆体体积不足以填充骨料的空隙。 2 混凝土砂率偏小,细集料体积不足以填充粗骨料的空隙,混凝土和易性差。 3 粗骨料级配不合理,粗颗粒过多,或粒型不好,针片状颗粒含量过多。 4 与某些外加剂以及水泥和掺合料自身的化学成分及性能有关。 5 与混凝土生产搅拌及运输的设备形式和时间有关。 6 与混凝土施工工艺的选择有关。 二、机理分析 (1) 材料方面。 气泡的形成主要是一种物理因素。混凝土是由多种材料结合而成,石子起到骨架的作用,砂来填充石子的空隙,水泥浆填充砂的空隙。混凝土中浆体在填充骨料的空隙后要有一定的富余,以使混凝土保持良好的工作性。但配合比设计和生产过程中可能存在浆集比偏小的现象,造成集料不密实,形成自由空隙,因而产生有害气泡。

根据骨料紧密堆积原理,在施工过程中,由于骨料级配不良,针片状颗粒含量较多,或河砂细度模数波动较大,都有可能导致实际使用的砂率小于理论配合比,细颗粒含量不足以填充粗颗粒间的空隙,集料本身未达到最紧密堆积,为气泡的产生提供了空隙。 混凝土用水量对气泡有一定的影响,但对混凝土孔结构影响较大。混凝土拌合用水除提供水泥水化所需用水以外,多余的水可以充当润滑剂的作用,使混凝土具有良好的工作性。在混凝土硬化后,多余的水蒸发会在混凝土中形成大量的连通孔隙。另外由于泌水,会在骨料或钢筋下方形成水隙,当水分蒸发后形成空洞,这与气泡的成因不同。 减水剂对气泡的影响也不可忽视。市场上常见的减水剂都具有一定的引气效果,不同的类型和掺量都会影响气泡的数量和大小,而且减水剂掺量越大影响越明显。例如聚羧酸减水剂,其减水组分本身就具有一定的引气效果,在混凝土中引入的气泡含量和质量是不稳定的,主要是一些大的有害的气泡会影响混凝土性能。只进行混凝土含气量测试不能对引入的气泡的数量和大小进行表证。当含气量满足要求时,引入的也可能是有害气泡,这对混凝土强度及耐久性反而不利。一般应采用“先消后引”技术对聚羧酸盐减水剂进行处理,通过掺加消泡剂降低其含气量,从而消除有害气泡的影响。另外根据混凝土耐久性也需要掺加一定的引气剂,引入大量微小的有益的气泡,复配成引气型聚羧酸减水剂。 由于掺加减水剂后混凝土用水量减小,虽然混凝土坍落度满足要求,但混凝土粘度明显增大,使混凝土中引入的空气不易排出。 (2)工艺影响 搅拌时间不合理。搅拌时间短会导致搅拌不均匀,使气泡产生的密集程度不同。但搅拌时间过长又会使混凝土中引入更多的气泡。由于运距过长,混凝土运输车对混凝土

泡沫形成和破泡原理

1.简介 在水性涂料系统中,疏水物质如乳液分子,颜料和填充料的导入和稳定于水性体系是通过表面活性物质来实现的。而乳化剂则保障乳液树脂分子在水相中的稳定性,颜填料可通过在润湿剂和分散剂的作用下混合于水相介质中。在水性体系中所有的表面活性物质都会起泡与稳泡。 表面活性分子稳泡的作用则是体系起泡的主要因素。其他一些起泡因素如配方组分,生产及施工方法和基材的种类等都促成泡沫的形成,增加或降低消泡剂的效率。 不含表面活性剂纯净的液体(如水)中,气泡升至表面然后爆裂。空气与液体之间的界面张力太高导致气泡不能稳定存在。然而,如体系中含有表面活性物质,气泡就如同表面活性剂的疏水端可稳定存在(图1)。这些表面活性剂分子有亲水疏水端基的特性,在气泡周围能形成一层,其中疏水一端朝向气泡,亲水一端朝向水。因此降低的气泡和液体之间的的界面张力稳定了气泡的存在。当气泡升至液体表面时,因空气和液体界面间也存在着表面活性分子,因而就形成了包括气泡上的表面活性剂层和液体表面活性剂的稳定双层。这此稳定双层分别由空气-液体界面上的表面活性剂单层与液体-空气界面上的表面活性剂单层组成。 in pure water:in surfactant containing systems: 在纯净的水中在含有表面活性剂的系统中 图1:含表面活性剂水中的稳定性气泡 根据泡沫形成机理,气泡单体会形成一紧密的的球形圈。根据气泡之间排水作用的渗水过程,气泡界面间的水会移位(图2)而集中在气泡间的空隙间。由于这一排水作用,气泡间的窄狭间距促使了八面体泡沫球体形成(图3)。这就是所称的由紧密六边形泡沫组成的泡沫聚合体。 球形泡沫疏水效应 图2:疏水效应导致的气泡变形变。

OCA光学胶产生气泡原因分析与改善方法

O C A光学胶产生气泡原因分析与改善方法 Revised final draft November 26, 2020

O C A光学胶产生气泡原因分析与改善方法 时间:2015-04-1513:48:45来源:本站浏览次数:1054 在使用真空贴合机贴合完后,贴合面容易留下气泡,大部分可以通过脱泡脱除,但百分几的几率会留小单点的小气泡,这种小气泡有两种类型:1,脱泡不良2,汽包反弹脱泡不良:一次脱泡后留下的小气泡很难再次脱掉,因为气泡缩小了而相对面积下的OCA光学胶变大了,形成围墙效应,也就是说压力无法有效传递到小面积的气泡上,导致无法脱泡完成,可以使用单点压力脱泡的来解决这个问题。 汽泡反弹: 汽泡反弹指的是脱泡完成后立即或某一段时间之后又再次复发的气泡,产生的原因归纳为两种特性: 1,挺性型再发气泡 2.内应力型再发气泡 挺性型再发气泡: G+G贴合施压后随之对TP油墨段差产生压力,TP材质挺性不会消失,所以在油墨边缘就会产生挺性型再发气泡,单点压力脱泡可以消除,但TP挺性却永远存在,这就有再次再发的可能性。这里我们使用”脱泡缓慢泄压”的方式有效减少TP挺性应力与OCA光学胶应力回复的不平衡现象。另外,通过调整脱泡机参数,通常减少脱泡压力和降低脱泡温度对减少汽包反弹有益。脱泡缓慢泄压:脱泡缓慢泄压一般我们脱泡机的动作是压力或温度同时或分时产生,然后再依时间设定开始脱泡程序,直到脱泡时间完成同时降温减压,依照设定压力及脱泡机排气设计不同泄压的时间由 30sec~60Sec不等!这样的泄压程序有一个很大的盲点就是TP并不会因为压力及温度造成多大的改变,而OCA光学胶对于温度压力却很敏感,所以当压力快速释放的当下,TP的挺性很快会回复,但暂时被胶的粘性牵制住了!然而OCA光学胶的挺性恢复就很慢了。这样当脱泡Module一离开脱泡机,OCA光学胶还残留一定的核心温度,内应力较小就很容易会被TP挺性应力拉开产生小气泡,这里多数是原来就有气泡的地方,而内部确实也有少量的空气质量,这种称谓稀出现象。缓慢泄压;改变泄压程序先保持温度不变,再以每秒钟较少0.03Kg/M2的的泄压速度直至无压力为止.应力型再发气泡:这种类型的DelayBubble是最麻烦的类型,这类型的再发气泡是由OCA胶及OCA胶与TP/LCM夹层的Particle(杂质)引起的,但不是所有的Particle都会产生这种类型再发气泡,也与Particle的尺寸大小无关,无法根据单纯的量测筛选作防治,主要的关键点在于Particle的立体形状,一般立体的Particle容易产生气泡。 气泡故障观察重点和经验总结:1.确认故障气泡是没有脱干净还是反弹气泡(Delaybubble),没有脱干净气泡通过延长脱泡时间,增加脱泡压力,提高脱泡温度进行试验,优先顺序为时间,压力,温度。2.确定故障气泡是在TP和OCA胶之间,还是OCA胶和LCM之间,通过放大镜调焦清晰度判断是在哪一层,在LCM和OCA之间时,调焦清晰度与LCM的RGB点阵清晰度相同。TP和OCA

混凝土产生气泡原因分析及预防措施

混凝土产生气泡原因分析及预防措施 我工区在DK175+990框架涵混凝土施工中发现表面气泡多,不美观,影响了外观质量,为了在以后工作中进行预防,现在对气泡产生原因进行分析。气泡有无害气泡和有害气泡之分。在混凝土中形成微小气泡属于无害气泡。这种气泡从混凝土结构理论上来讲,它不但不会降低强度,还会大大提高混凝土的耐久性。 一、产生气泡的原因 产生气泡的原因很多,根据自己经验和请教相关前辈,主要有以下几个方面的原因: (1)级配不合理,粗级料过多,细级料偏少; (2)骨料大小不当,针片状颗粒含量过多; (3)用水量较大,水灰比较高的混凝土; (4)与某些外掺剂以及水泥自身的化学成分有关; (5)使用的脱模剂不合理。混凝土结构面层的气泡一旦接触到粘稠的脱模剂,就很难随着振捣而上升排出。直接导致混凝土结构表面出现气泡 (6)与混凝土浇筑中振捣不充分、不均匀有关。往往浇注厚度都偏高,由于气泡行程过长,即使振捣的时间达到要求,气泡也不能完全排出,这样也会造成混凝土结构表面气泡 气泡的形成主要是属于一种物理原因。根据集料级配密实原理,在施工过程中,如果使用材料本身级配不合理,粗集料偏多骨料大小不当,石料中针片状颗粒含量过多,以及在生产过程中实际使用砂率比实验室提供的砂率要少,细粒料不足以填充粗集料之间的空隙,导致集料不密实,形成自由空隙,为气泡的产生提供了条件。 水泥和水的用量,也是导致气泡产生的主要原因。在实验室试配混凝土时,考虑水泥用量主要是针对强度而言。如果在能够满足混凝土强度的前提下,增加水泥用量,减少水的用量,气泡会减少,但成本会加大。 在水泥用量较少的混凝土拌和过程中,由于水和水泥的水化反应消耗部分

气泡产生的原因

施工中泵送混凝土墙体表面若产生体积较大的气泡、联通气泡等,将会导致混凝土表面形成大麻点的气泡孔,既影响墙体的美观和耐久性又会影响混凝土的抗冻性能,因此对气泡产生的原因进行分析并制定相应的解决措施具有非常现实的意义。 一、泵送混凝土墙体表面气泡产生原因 1 引气剂质量因素。目前施工混凝土多为泵送混凝土。因此为了保证其可泵性或部分水泥厂家为增大水泥细度并考虑节约电能而在混凝土内掺加各种适量的引气剂,引气剂的加入可导致混凝土在搅拌过程中引人大量的均匀分布、稳定而封闭的微小气泡,气泡的存在虽增强了混凝土的和易性和可泵性,但对其坍落度将会有较大影响,同时由于各种引气剂的质量及性能存在较大差异,导致其在混凝土内呈现的装填也不尽相同,有的引气剂在混凝土内形成较大的气泡导致易形成联通性气泡,若施工中振捣不合理而不能将气泡完全排出则会导致硬化混凝土结构表面造成麻面。 2 配合比因素。若混凝土配合比不当导致混凝土过于粘稠,在振捣时气泡很难排出;混凝土的水灰比过大则混凝土结构表面产生的气泡会增多,因为混凝土内的水分达到饱和后多余的水分将会从混凝土内游离而出并吸附于混凝土结构表面,并由于混凝土自身氧化而吸收或随着空气蒸发而形成气泡;若采用的混凝土和易性较差而产生离析沁水,因此为防止浇筑后的混凝土分层而不敢充分振捣导致大量气泡不能外排最终导致结构面层出现麻面。 3 搅拌时间因素。在混凝土拌合过程中若搅拌不均匀,则同样的水灰比情况下外加剂多的部位产生的气泡则较多,而不含外加剂的部分则会出现坍落度不均、坍损大以及离析等现象,同时施工中过度振捣则会导致混凝土内生成更多的气泡而产生负面作用。 4 脱模剂因素。目前建筑市场脱模剂产品良莠不齐,一般为矿物油类;由轻质油类加水后再加定量的乳化剂而生成水包油型乳化油类;将植物油进行皂化再加水稀释而成的水质类;由石蜡等物质加入有机溶剂而成的聚合物类等类别。其各种类别脱模剂性能具有较大偏差,若使用油性脱模剂,由于其对气泡有较大的吸附性,混凝土内气泡已经与其接触则会吸附在模板面上而不易脱落,即使是水性脱模剂也对气泡有一定的吸附作用而导致内部气泡无法完全外排最终影响混凝土结构外观效果。 5 模板因素。不同材质模板也将导致混凝土结构面层出现不同状态溶液,和各种固体接触后都将形成不同的接触角,并且其接触角越小则其在固体上的附着力越强,其也是导致墙体表面气泡形成原因之一。 6 振捣因素。振捣过程中分层振捣的高度和振捣时间将决定混凝土的振捣效果,混凝土分层越高则其内部气泡越不容易排出,同时振捣时间越短则内部气泡越不易排放并导致混凝土不密实,而振捣时间过长则会导致混凝土内部的微小气泡在机械作用下出现破灭重组而变大,并且施工中粗骨料下沉水泥浆上浮也将会产生一定量的气泡。