Fatigue life prediction based on the rainflow cycle counting method for the end beam of a freight ca

International Journal of Automotive Technology , Vol. 9, No. 1, pp. 95 101 (2008)DOI 10.1007/s12239 008 0012 y

Copyright ?2008KSAE 1229 9138/2008/038 12

95

FA TIGUE LIFE PREDICTION BASED ON THE RAINFLOW CYCLE COUNTING METHOD FOR THE END BEAM OF A FREIGHT CAR BOGIE

S. H. BAEK 1), S. S. CHO 2) and W. S. JOO 3)*

1)

School of Mechanical Engineering, Dong-A University, Busan 604-714, Korea

2)

Department of Vehicle Engineering, Kangwon National University, Gangwon 245-711, Korea

3)

Department of Mechanical Engineering, Dong-A University, Busan 604-714, Korea

(Received 17 May 2007; Revised 15 December 2007)

ABSTRACT This paper presents a system for treating of the actual measured data for load histories. The approach consists of two steps: stress analysis and fatigue damage prediction. Finite element analysis is conducted for the component in question to obtain detailed stress-strain responses. A significant number of failures occurred in a brake end beam which led to economic losses and disruption of service. The cracks appeared to be fatigue cracks caused by the dynamic load produced in the loaded bogie frame. Strain gauge data were analyzed, and fatigue cycles were calculated from this data. Rainflow cycle counting was used to estimate cumulative damage of the end beam under in-service loading conditions. The fatigue life calculated with the rainflow cycle counting method, the P-S-N curve, and the modified Miner’s rule agreed well with actual fatigue life within an error range of 2.7%~31%.

KEY WORDS : Fatigue life prediction, Rainflow cycle counting, Cumulative damage, Miner’s rule, P-S-N curve, Censored strain data

1. INTRODUCTION

In the beginning of 2001, cracks were found in the brake end beam of the bogie frame of freight cars in a particular running section of the South Korean railway. The end beam of a freight car is a structural element that supports the bogie frame and braking system. The location and connec-tion method of the end beam should be considered in view of structural design, because the end beam is built into the lower part of the side frame of the bogie.

Usually, important parts such as the bogie frame and car body etc. are designed to last more than 25 years (Goo and Seo, 2003; Baek et al., 2005). In the case of a fractured bogie frame, service life can be affected because the maximum stress is lower than the fatigue limit. However,two-thirds of the total number of end beams failed in service via fatigue cracking in this particular running section.The cracked end beams had either two years (240,000 km)or three years (360,000 km) of service. The cracks appear to be fatigue cracks caused by the dynamic load produced in the loaded bogie frame.

In the time-domain analysis of structures subjected to random loading, an appropriate cycle counting technique (Matsuishi and Endo, 1968; Downing and Socie, 1982;Nagpal and Kuo, 1996; Wang et al., 2006; Haq et al., 2007)and a fatigue cumulative damage rule (Fatemi and Yang,1998; Barboza et al., 2005; Kang et al., 2007) are used to estimate the fatigue service life. The bogie frame of freight cars has been evaluated by endurance test standards.However, because the South Korean railway has many more curved tracks than railways abroad, there is a high braking load during operation. A design specification that reflects the domestic track in the existing endurance test standard must be developed.

In the present paper, the load history was obtained from strain measurements on a bogie frame. A three-dimen-sional finite element model of a simplified bogie frame was developed for static stress analysis. Miner’s rule was com-bined with a probabilistic S-N curve (Murty et al., 1995;Zheng and Wei, 2005) and stress results to develop a stress-based fatigue life prediction for the brake end beam of the bogie frame.

2. FA TIGUE DAMAGE APPROACH FOR FA TIGUE LIFE PREDICTION

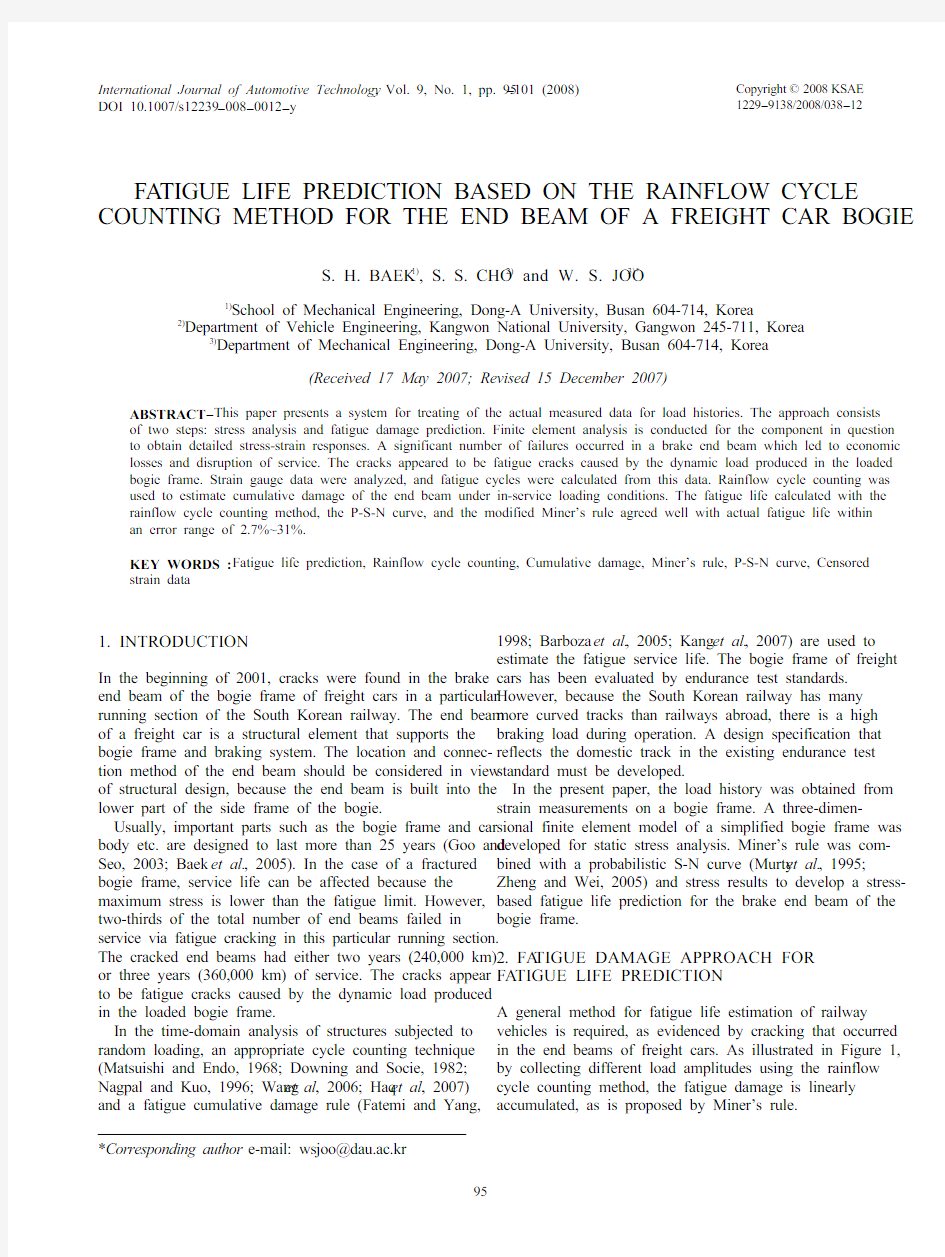

A general method for fatigue life estimation of railway vehicles is required, as evidenced by cracking that occurred in the end beams of freight cars. As illustrated in Figure 1,by collecting different load amplitudes using the rainflow cycle counting method, the fatigue damage is linearly accumulated, as is proposed by Miner’s rule.

*Corresponding author . e-mail: wsjoo@dau.ac.kr

96S. H. BAEK, S. S. CHO and W. S. JOO

2.1. Rainflow Cycle Counting Method

The end beam of a freight car bogie is subjected to variable amplitude service loading. To predict the fatigue life of the end beam in a freight car bogie, service stress (or strain)history is measured by a uniaxial strain gauge.

Signal processing uses a cycle counting algorithm to extract stress-strain hysteresis loops quickly and accurately.In this study, rainflow cycle counting was used as a signal processing method for fatigue analysis.

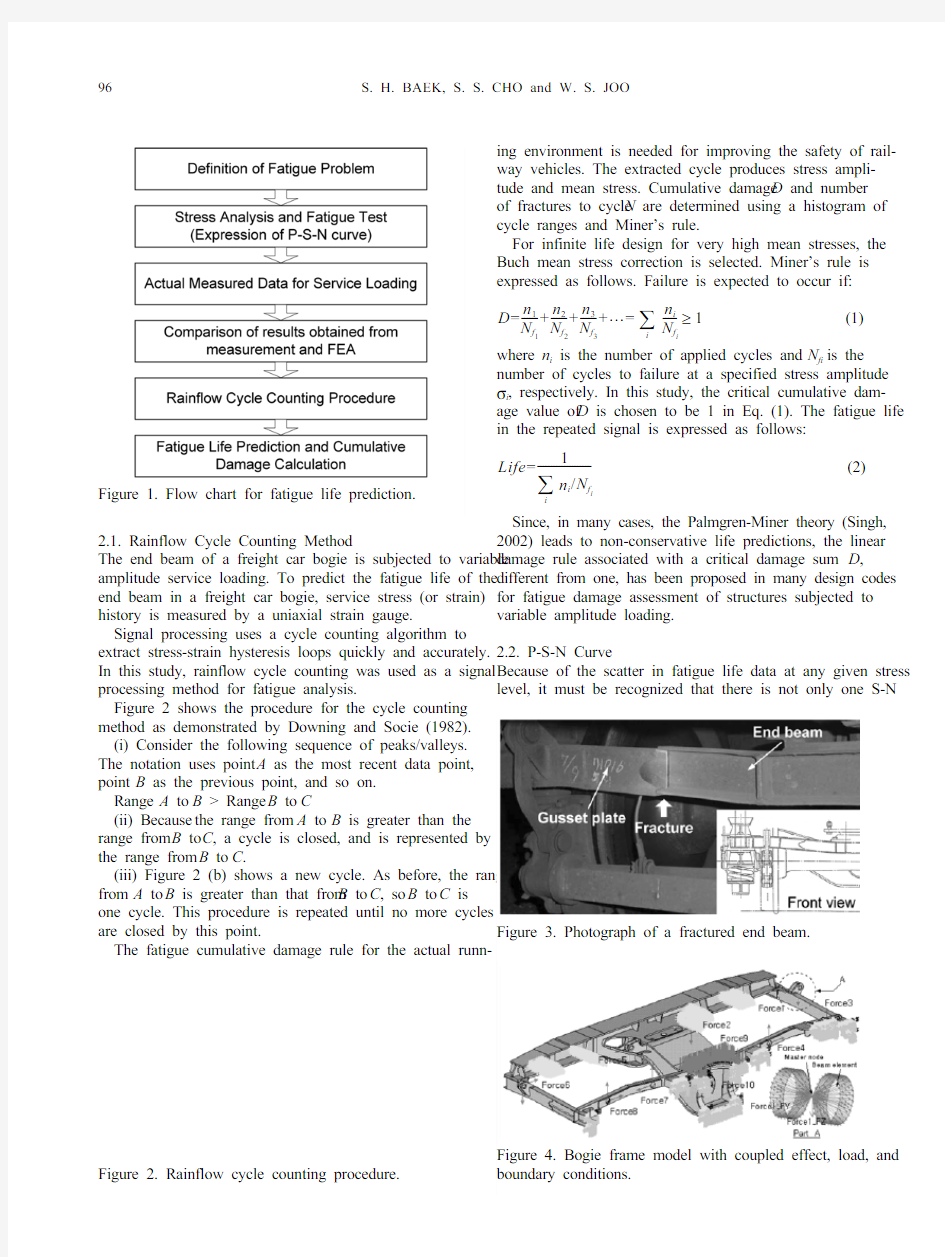

Figure 2 shows the procedure for the cycle counting method as demonstrated by Downing and Socie (1982).(i) Consider the following sequence of peaks/valleys.The notation uses point A as the most recent data point,point B as the previous point, and so on.Range A to B > Range B to C

(ii) Because the range from A to B is greater than the range from B to C , a cycle is closed, and is represented by the range from B to C .

(iii) Figure 2 (b) shows a new cycle. As before, the range from A to B is greater than that from B to C , so B to C is one cycle. This procedure is repeated until no more cycles are closed by this point.

The fatigue cumulative damage rule for the actual runn-

ing environment is needed for improving the safety of rail-way vehicles. The extracted cycle produces stress ampli-tude and mean stress. Cumulative damage D and number of fractures to cycle N are determined using a histogram of cycle ranges and Miner’s rule.

For infinite life design for very high mean stresses, the Buch mean stress correction is selected. Miner’s rule is expressed as follows. Failure is expected to occur if:(1)

where n i is the number of applied cycles and N fi is the number of cycles to failure at a specified stress amplitude V i , respectively. In this study, the critical cumulative dam-age value of D is chosen to be 1 in Eq. (1). The fatigue life in the repeated signal is expressed as follows: (2)

Since, in many cases, the Palmgren-Miner theory (Singh,2002) leads to non-conservative life predictions, the linear damage rule associated with a critical damage sum D ,different from one, has been proposed in many design codes for fatigue damage assessment of structures subjected to variable amplitude loading.

2.2. P-S-N Curve

Because of the scatter in fatigue life data at any given stress level, it must be recognized that there is not only one S-N

D =n 1N f 1------+n 2N f 2------+n 3

N f 3

------+}=i

|

n i

N f i

-----1t Life =1

i

|n i /N f i

--------------------

Figure 1. Flow chart for fatigue life prediction.

Figure 2. Rainflow cycle counting procedure.

Figure 3. Photograph of a fractured end beam.

Figure 4. Bogie frame model with coupled effect, load, and boundary conditions.

FATIGUE LIFE PREDICTION BASED ON THE RAINFLOW CYCLE COUNTING METHOD 97

curve for a given material, but instead, a family of S-N curves with probability of failure as the variable parameter.These curves are called the P-S-N curves (Zheng and Wei,2005). A P-S-N curve can be obtained from JSME S002.Fatigue data displayed on a log-log plot of stress versus life for finite life can be expressed as follows for an end beam: (3)

(4)

where is the standard deviation of the number of cycle to fracture obtained by the staircase test. S-N curves with failure probability 5% or 95% are determined by translating the S-N curve with failure probability of 50% to the coordinate axis (±1.64V ).

3. FA TIGUE LIFE PREDICTION FOR A BRAKE END BEAM OF A FREIGHT CAR BOGIE

3.1. Visual Examination of the End Beam

The fractured end beam was first subjected to visual exami-nation. The failure location of the end beam is presented in Figure 3. As seen from this figure, the end beam first fractured in the welding zone between the C shape beam and the gusset plate.

3.2. Finite Element Analysis

A geometric model of the freight car bogie was developed using CATIA and ANSYS. The finite element model of the bogie frame presented in Figure 4 consists of a 10-node tetrahedral element and a 2-node beam element. The coupl-ing element was selected to model the load applied to the bracket hinge of the end beam. Since geometrical shape,load, and boundary conditions are symmetrical, we use the half-model as the effective model. The load condition was determined through JIS E4207 (1984). The end beam and side frame are manufactured out of SS400 and SM490A,respectively. In this analysis, a vertical load of 17,000 kg and a braking load of 2,875 kg were applied to the center

pivot and end beam, respectively.

Figure 5 shows that the von-Mises stress for the bogie frame (243.5 MPa) is located on the center pivot. Figure 6shows that the maximum von-Mises stress for the end beam (75.4 MPa) is located on the corner of the welded gusset plate. These results are particularly interesting from the viewpoint of the fatigue strength, because tensile stresses alone contribute the most to the fatigue crack initiation and propagation. The location of the stress peak in Figure 6overlaps the fracture region presented in Figure 3. How-ever, the location of the stress peak in Figure 6 does not overlap with the fracture region.

The high level of stress in the end beam area was the main cause of crack initiation. The fatigue load (a combi-nation of the self weight and braking load) caused the successive propagation of the crack to critical size and then resulted in rupture at the welded gusset plate. A consider-ably lower stress value in the region of the side frame can be observed in Figure 5. The center frame, except for the center pivot, isn’t as highly loaded as the end beam. The maximum von-Mises stress in the region of the center frame is only 243.5 MPa, whereas in the side frame the stresses are around 112.2 MPa (Figure 5).

3.3. Estimation of Load History

To determine whether the fatigue life is accurately predict-ed by the measured stress, it is necessary to compare the fatigue life as calculated by the rainflow cycle counting method with that observed in experimental fatigue data attained under in-service loading.

Figure 7 shows attachment locations of six strain gauges

log N =D

?+E ?log 'S ±1.64V ?log N V

?log N =16

--18

|log N i

D ?+

E ?log

S

1/2

V

?log N Figure 5. Distribution of stresses in the bogie frame.Figure 6. Distribution of stresses of the end beam with braking load.

Figure 7. Strain gauge layout for the end beam.

98S. H. BAEK, S. S. CHO and W. S. JOO

with direction perpendicular to the fatigue crack. In this study, we assumed that the direction perpendicular to crack propagation is the principal stress direction. A one axis strain gauge (KFG-5-128) was installed on the end beam before loading, and the test track was the Donghae-Jecheon section. The load history in the test track was measured through 60 km/hr over 25 min, from starting to braking.Figure 8 shows the results of the test series with the load history based on six strain gauges. The stresses resulting from the strain measurement are 48.3 MPa and 72 MPa,respectively. The stress ratios at the region are 0.75.Figure 9 shows maximum principal stresses plotted as ex-perimental data and finite element analysis (FEA) https://www.360docs.net/doc/6412449230.html,pared to the FEA results, the experimental stresses at locations of G2 and G5 are measured within an error range of 12% as compared with analytical stresses. However,experimental stress at location G4 is lower than the analy-tical stress. The measured stress at this location is very high due to track vibration and braking load.

3.4. Fatigue Life Prediction

Knowledge of the material properties at the most critical point of the end beam is needed for correct evaluation of the integrity of the bogie frame. For this reason, 10 mm thick flat specimens were taken from a broken end beam of SS400 steel and investigated under alternating bending stresses (R = 1). Test results for fatigue life given in Baek et al. (2005) were obtained by flat specimens on a Scenk

type twisting and bending fatigue testing machine (Figure 10), and then plotted on the S-N curves with 5%, 50%, and 95% failure probabilities.

Figure 11 shows a P-S-N curve for SS400 steel. The expression of the P-S-N curve with 50% failure probability can be given as follows.log N =6.728 0.0094'S /2±0.405

(5)

The mean of the fatigue limit by the JSME statistical S-N testing method is 52.8 MPa.

A commercial fatigue analysis program, Fe-safe (2003),is used to calculate fatigue life of the end beam. Miner’s rule was used as the fatigue cumulative damage rule. The

first counting data for stress level was determined within

Figure 8. Blocks of strain-time history.

Figure 9. Comparison of measured stress and FEA result.Figure 10. Apparatus for the Scenk type fatigue test.

Figure 11. P-S-N curve for SS400 steel.

FATIGUE LIFE PREDICTION BASED ON THE RAINFLOW CYCLE COUNTING METHOD 99

the confidence interval of the P-S-N curve by a correction method for the curve that considers stresses under fatigue limit.

Figure 12 shows the distribution of the stress range and mean stress at the location of G4. Figure 13 shows fatigue damage at each stress cycle using Miner’s rule. It can be noted that although the high amplitude stress cycle has low frequency, fatigue damage is relatively large. Figure 14 shows the damage histories over running time. Damage does not occur during running but most damage occurs during brak-ing.

Figure 15 shows fatigue life prediction by the S-N curves with a given failure probability. The fatigue life prediction by the S-N curves with 50% failure probability agrees well with actual fatigue life. In contrast, the fatigue life predic-tions by the S-N curves with 5% or 95% failure probabi-lities were underestimated or overestimated, respectively.Figure 16 shows fatigue life prediction at failure location G2 using Miner’s and Modified Miner’s rules. Miner’s rule overestimates fatigue life, but the modified Miner’s rule which considers the stress state under the fatigue limit provides an accurate fatigue life prediction within an error range of 2.7%~31%.

Table 1 shows the fatigue life and damage at all strain gauge locations using modified Miner’s rules. The shortest fatigue life and damage are expected to occur at 1,410cycles and 7.14×10-5 at the location of G4.

Considering that one cycle of the load history is 25 min,

the fatigue life of end beam is predicted to be 5,837.5 hrs. If

Figure 12. Rainflow cycle counting histogram.

Figure 13. Result of the damage histogram.

Figure 14. Time-correlated fatigue damage.

Figure 15. Fatigue life distribution for confidence region.

Figure 16. Comparison of experimental fatigue life by Miner’s rule and predicted fatigue life.

100S. H. BAEK, S. S. CHO and W. S. JOO

a freight car speed is 60 km/hr, its life expectancy is 350,250 km. This corresponds to 2.92 years, assuming the endurance life of a freight car as 25 years (3×106 km). But, because the location of G4 is fixed at the center beam, and stress intensity is concentrated at the welded gusset plate, discussion in regard to twisting shear stress is needed. For more accurate fatigue life prediction, further research is required for stress concentration at the welded gusset of the end beam.

5. CONCLUSIONS

The present work proposed a fatigue life estimation method for freight cars based on the rainflow cycle counting method, P-S-N curve, and modified Miner’s rule. Further improve-ments may be made to the procedure by incorporating a more representative hazard function with cumulative failure probability rather than the cumulative damage rule used in this paper.

(1) The measured stress at the end beam agrees well with

the FEA result, within a 12% error range.

(2) Fatigue data displayed on a log-log plot of stress versus

life for finite life can be expressed as follows:

log N=6.728 0.094'S/2±0.405

(3) The fatigue damage and life calculated with the stress

spectrum during 25 min are 7.14×10 5, and 2.92 years, on the basis of rainflow cycle counting method, P-S-N curve, and modified Miner’s rule. ACKNOWLEDGEMENT This paper was supported by Dong-

A university research fund in 2006.

REFERENCES

Barboza, W., Raminelli, L. F. and Antonelli, J. (2005). Cumulative fatigue damage in the diesel engines appli-

cation. SAE Paper No. 2005-01-4110.

Baek, S. H., Jeon, J. H., Lee, K. Y., Cho, S. S. and Joo, W. S. (2005). Reliability analysis and preventive mainten-ance for fatigue life of end beam for un-covered freight car. Trans. Korean Society Mechanical Engineers29,3, 495 502.

Downing, S. D. and Socie, D. F. (1982). Simplified rain-flow cycle counting algorithms. Int. J. Fatigue4,1, 31 40.

Fatemi, A. and Yang, L. (1998). Cumulative fatigue damage and life prediction theories: A survey of the state of the art for homogeneous materials. Int. J. Fatigue20, 1, 9 34.

Fe-safe (2003). Software Package, Ver. 5: Volume3-Signal Processing Reference Manual. Section 7. Safe Techno-logy Limited. 1 14.

Goo, B. C. and Seo, J. W. (2003). Probabilistic fatigue life evaluation of rolling stock structures. Trans. Korean Society Automotive Engineers11,5, 89 94.

Haq, S., Lee, Y., Larsen, J. L., Frinkle, M. and Akkala, B. (2007). Reliability-based test track schedule development for a vehicle suspension system. SAE Paper No. 2007-01-1653.

Japanese Industrial Standard (JIS) E4207 (1984). Truck Frames for Railway Rolling Stock-General Rules for Design. Japanese Standards Association.

Kang, B. J., Sin, H. C. and Kim, J. H. (2007). Optimal shape design of the front wheel lower control arm con-sidering dynamic effects. Int. J. Automotive Technology 8,3, 309 317.

Matsuishi, M. and Endo, T. (1968). Fatigue of metals subjected to varying stress-fatigue lives under random loading.Proc. Kyushu District Meeting, JSEM, Fukuoka, Japan, 37 40.

Murty, A. S. R., Gupta, U. C. and Krishna, R. (1995). A new approach to fatigue strength distribution for fatigue

Table 1. Fatigue life and damage prediction by Miner’s and modified Miner’s rule.

Location number Miner’s rule Modified Miner’s rule Mean stress correction Life Damage Year Life Damage Year

G1

None No damage0Unlimited No damage0Unlimited

G22,533,000 3.95u10 7120.48983,700 1.02u10 646.79 G31,015,0009.85u10 748.28360,400 2.77u10 617.14 G4545,800 1.83u10 625.96209,800 4.77u10 67.98 G517,190,000 5.82u10 8817.6375,146,000 1.94u10 7244.78 G61,100×1069.09u10 1052,321170,000,000 5.88u10 98,086

G1

Goodman 120,000,0008.33u10 925,00023,200,000 4.31u10 84,833

G281,640 1.22u10 51735,350 2.83u10 57.36 G380,900 1.24u10 516.8536,550 2.74u10 57.61 G427,040 3.7u10 5 5.6314,0107.14u10 5 2.92 G5113,8008.79u10 623.7150,780 1.97u10 510.58 G652,130,000 1.92u10 810,86011,510,0008.69u10 82,397

FATIGUE LIFE PREDICTION BASED ON THE RAINFLOW CYCLE COUNTING METHOD101

reliability evaluation. Int. J. Fatigue17,2, 85 89. Nagpal, R. and Kuo, E. Y. (1996). A time-domain fatigue life prediction method for vehicle body structures. SAE Paper No. 960567.

Singh, A. (2002). The nature of initiation and propagation S-N curves at and below the fatigue limit. Fatigue Fract. Eng. Mater. Struct.,25, 79 89.

Wang, H., Kim, N. H. and Kim, Y. J. (2006). Safety

envelope for load tolerance and its application to fatigue reliability design. ASME J. Mech. Des.128,4, 919 927. Zheng, X. and Wei, J. (2005). On the prediction of P-S-N curves of 45 steel notched elements and probability distribution of fatigue life under variable amplitude loading from tensile properties. Int. J. Fatigue,27, 601 609.

黄自艺术歌曲钢琴伴奏及艺术成就

【摘要】黄自先生是我国杰出的音乐家,他以艺术歌曲的创作最为代表。而黄自先生特别强调了钢琴伴奏对于艺术歌曲组成的重要性。本文是以黄自先生创作的具有爱国主义和人道主义的艺术歌曲《天伦歌》为研究对象,通过对作品分析,归纳钢琴伴奏的弹奏方法与特点,并总结黄自先生的艺术成就与贡献。 【关键词】艺术歌曲;和声;伴奏织体;弹奏技巧 一、黄自艺术歌曲《天伦歌》的分析 (一)《天伦歌》的人文及创作背景。黄自的艺术歌曲《天伦歌》是一首具有教育意义和人道主义精神的作品。同时,它也具有民族性的特点。这首作品是根据联华公司的影片《天伦》而创作的主题曲,也是我国近代音乐史上第一首为电影谱写的艺术歌曲。作品创作于我国政治动荡、经济不稳定的30年代,这个时期,这种文化思潮冲击着我国各个领域,连音乐艺术领域也未幸免――以《毛毛雨》为代表的黄色歌曲流传广泛,对人民大众,尤其是青少年的不良影响极其深刻,黄自为此担忧,创作了大量艺术修养和文化水平较高的艺术歌曲。《天伦歌》就是在这样的历史背景下创作的,作品以孤儿失去亲人的苦痛为起点,发展到人民的发愤图强,最后升华到博爱、奋起的民族志向,对青少年的爱国主义教育有着重要的影响。 (二)《天伦歌》曲式与和声。《天伦歌》是并列三部曲式,为a+b+c,最后扩充并达到全曲的高潮。作品中引子和coda所使用的音乐材料相同,前后呼应,合头合尾。这首艺术歌曲结构规整,乐句进行的较为清晰,所使用的节拍韵律符合歌词的特点,如三连音紧密连接,为突出歌词中号召的力量等。 和声上,充分体现了中西方作曲技法融合的创作特性。使用了很多七和弦。其中,一部分是西方的和声,一部分是将我国传统的五声调式中的五个音纵向的结合,构成五声性和弦。与前两首作品相比,《天伦歌》的民族性因素增强,这也与它本身的歌词内容和要弘扬的爱国主义精神相对应。 (三)《天伦歌》的伴奏织体分析。《天伦歌》的前奏使用了a段进唱的旋律发展而来的,具有五声调性特点,增添了民族性的色彩。在作品的第10小节转调入近关系调,调性的转换使歌曲增添抒情的情绪。这时的伴奏加强和弦力度,采用切分节奏,节拍重音突出,与a段形成强弱的明显对比,突出悲壮情绪。 c段的伴奏采用进行曲的风格,右手以和弦为主,表现铿锵有力的进行。右手为上行进行,把全曲推向最高潮。左手仍以柱式和弦为主,保持节奏稳定。在作品的扩展乐段,左手的节拍低音上行与右手的八度和弦与音程对应,推动音乐朝向宏伟、壮丽的方向进行。coda 处,与引子材料相同,首尾呼应。 二、《天伦歌》实践研究 《天伦歌》是具有很强民族性因素的作品。所谓民族性,体现在所使用的五声性和声、传统歌词韵律以及歌曲段落发展等方面上。 作品的整个发展过程可以用伤感――悲壮――兴奋――宏达四个过程来表述。在钢琴伴奏弹奏的时候,要以演唱者的歌唱状态为中心,选择合适的伴奏音量、音色和音质来配合,做到对演唱者的演唱同步,并起到连接、补充、修饰等辅助作用。 作品分为三段,即a+b+c+扩充段落。第一段以五声音阶的进行为主,表现儿童失去父母的悲伤和痛苦,前奏进入时要弹奏的使用稍凄楚的音色,左手低音重复进行,在弹奏完第一个低音后,要迅速的找到下一个跨音区的音符;右手弹奏的要有棱角,在前奏结束的时候第四小节的t方向的延音处,要给演唱者留有准备。演唱者进入后,左手整体的踏板使用的要连贯。随着作品发展,伴奏与旋律声部出现轮唱的形式,要弹奏的流动性强,稍突出一些。后以mf力度出现的具有转调性质的琶音奏法,要弹奏的如流水般连贯。在重复段落,即“小

LMS TecWare疲劳载荷处理软件

疲劳载荷处理软件(LMS T ecWare)技术指标 ?系统要求 -操作系统:WindowsNT/2000, HP UX, SGI, Sun 工作站 ?任务管理和载荷时间历程管理(T ecW are Kernel 模块) -同时读入不同格式的多个文件中的任意多个时间历程,单个或多个同时显示、编辑 -时域信号编辑功能:同时对多个通道进行积分、微分、时间段剪切/粘贴、偏移/零点漂移初步矫正、数据平滑、函数生成时间历程信号、自动选择时间段… -可轻松地将时域信号在几种格式之间相互转换 -袖珍计算器和逻辑操作功能,根据数学函数生成时间历程 -桌面管理器用来管理所有数据对象并监控分析任务 -结果自动添加到当前桌面管理器中 -完全可自定义的用户界面(如菜单、按扭等) ?疲劳计数(T ecW are FatiCount 模块) -Rainflow(雨流),Range pair(程对)、level crossing(穿级), symmetrical level crossing(对称穿级), Peak Count(峰值计数)III … -一次批作业设置可以处理多个时间历程和通道 -交互式设置处理参数 -预定义的通用参数(滤波带宽、分级数、结果储存方案等) ?基于雨流矩阵的基本编辑和处理、重构为时间历程(T ecW are RainEdit 模块) -编辑雨流矩阵和雨流计数留数:改变分级大小和个数,对行/列/点/对角线进行计数值的修改/删除 -基于雨流矩阵的时间历程重构,进行加速模拟试验 ?基本的疲劳寿命估计(Falancs Strain & Stress 模块) -根据应变时间历程和材料特性计算该点的疲劳寿命,可以是应变片测得的时间历程 -根据载荷时间历程、应力集中系数和材料特性计算该点的疲劳寿命 -应力法和应变法多种损伤准则、均值校正 -可更改材料特性并存为新材料 ?基于雨流矩阵的载荷组合和外推(T ecW are RainExtra模块) -雨流矩阵的组合、叠加、差别比较等 -由短的时间历程生成雨流,外推到更长的使用工况 -扩展为更苛刻的载荷数据(更粗暴的驾驶员、更恶劣的试验路段等) ?耐久性试验信号处理(TecW are durability signal processing 模块) -提供处理时域信号常用的谱分析和附带交互式滤波器设计工具的频率滤波功能 -快速富氏变换(FFT)和逆变换,功率谱密度函数、频率响应函数、相干函数 -交互式滤波器设计工具:低通、高通、带通和组合式 ?高级耐久性试验信号处理(TecW are Advanced durability signal processing 模块) -检测信号异常、显示时域信号趋势。突出显示不正确的数据段,自动进行信号净化。 -自适应尖峰检测 -消除信号漂移 -逐帧信号分析 ?用多轴雨流技术进行多轴载荷分析(T ecW are MultiRain 和MultiRain Extension 模块) -把雨流矩阵扩展到包含相位影响的多轴向载荷分析 -叠加、外推为更长的测量数据,并重构为时间历程。基于雨流的所有著名的单轴向方法都扩展到多轴向。 ?多轴载荷的雨流投影滤波器(T ecW are RP filter 模块) -设定幅值大小,多通道统一滤波,显著缩短时间历程的长度,保持多轴载荷的相位特征 -保留频率特性,或者把能量损失限制在用户定义的频段内 -时间窗技术,用于保留窗内的频率特性 -试验预处理算法在需要时可以降低信号的斜率或频率

我国艺术歌曲钢琴伴奏-精

我国艺术歌曲钢琴伴奏-精 2020-12-12 【关键字】传统、作风、整体、现代、快速、统一、发展、建立、了解、研究、特点、突出、关键、内涵、情绪、力量、地位、需要、氛围、重点、需求、特色、作用、结构、关系、增强、塑造、借鉴、把握、形成、丰富、满足、帮助、发挥、提高、内心 【摘要】艺术歌曲中,伴奏、旋律、诗歌三者是不可分割的重 要因素,它们三个共同构成一个统一体,伴奏声部与声乐演唱处于 同样的重要地位。形成了人声与器乐的巧妙的结合,即钢琴和歌唱 的二重奏。钢琴部分的音乐使歌曲紧密的联系起来,组成形象变化 丰富而且不中断的套曲,把音乐表达的淋漓尽致。 【关键词】艺术歌曲;钢琴伴奏;中国艺术歌曲 艺术歌曲中,钢琴伴奏不是简单、辅助的衬托,而是根据音乐 作品的内容为表现音乐形象的需要来进行创作的重要部分。准确了 解钢琴伴奏与艺术歌曲之间的关系,深层次地了解其钢琴伴奏的风 格特点,能帮助我们更为准确地把握钢琴伴奏在艺术歌曲中的作用 和地位,从而在演奏实践中为歌曲的演唱起到更好的烘托作用。 一、中国艺术歌曲与钢琴伴奏 “中西结合”是中国艺术歌曲中钢琴伴奏的主要特征之一,作 曲家们将西洋作曲技法同中国的传统文化相结合,从开始的借鉴古 典乐派和浪漫主义时期的创作风格,到尝试接近民族乐派及印象主 义乐派的风格,在融入中国风格的钢琴伴奏写作,都是对中国艺术 歌曲中钢琴写作技法的进一步尝试和提高。也为后来的艺术歌曲写 作提供了更多宝贵的经验,在长期发展中,我国艺术歌曲的钢琴伴 奏也逐渐呈现出多姿多彩的音乐风格和特色。中国艺术歌曲的钢琴

写作中,不可忽略的是钢琴伴奏织体的作用,因此作曲家们通常都以丰富的伴奏织体来烘托歌曲的意境,铺垫音乐背景,增强音乐感染力。和声织体,复调织体都在许多作品中使用,较为常见的是综合织体。这些不同的伴奏织体的歌曲,极大限度的发挥了钢琴的艺术表现力,起到了渲染歌曲氛围,揭示内心情感,塑造歌曲背景的重要作用。钢琴伴奏成为整体乐思不可缺少的部分。优秀的钢琴伴奏织体,对发掘歌曲内涵,表现音乐形象,构架诗词与音乐之间的桥梁等方面具有很大的意义。在不断发展和探索中,也将许多伴奏织体使用得非常娴熟精确。 二、青主艺术歌曲《我住长江头》中钢琴伴奏的特点 《我住长江头》原词模仿民歌风格,抒写一个女子怀念其爱人的深情。青主以清新悠远的音乐体现了原词的意境,而又别有寄寓。歌调悠长,但有别于民间的山歌小曲;句尾经常出现下行或向上的拖腔,听起来更接近于吟哦古诗的意味,却又比吟诗更具激情。钢琴伴奏以江水般流动的音型贯穿全曲,衬托着气息宽广的歌唱,象征着绵绵不断的情思。由于运用了自然调式的旋律与和声,显得自由舒畅,富于浪漫气息,并具有民族风味。最有新意的是,歌曲突破了“卜算子”词牌双调上、下两阕一般应取平行反复结构的惯例,而把下阕单独反复了三次,并且一次比一次激动,最后在全曲的高音区以ff结束。这样的处理突出了思念之情的真切和执著,并具有单纯的情歌所没有的昂奋力量。这是因为作者当年是大革命的参加者,正被反动派通缉,才不得不以破格的音乐处理,假借古代的

疲劳分析流程 fatigue

摘要:疲劳破坏是结构的主要失效形式,疲劳失效研究在结构安全分析中扮演着举足轻重的角色。因此结构的疲劳强度和疲劳寿命是其强度和可靠性研究的主要内容之一。机车车辆结构的疲劳设计必须服从一定的疲劳机理,并在系统结构的可靠性安全设计中考虑复合的疲劳设计技术的应用。国内的机车车辆主要结构部件的疲劳寿命评估和分析采用复合的疲劳设计技术,国外从疲劳寿命的理论计算和疲劳试验两个方面在疲劳研究和应用领域有很多新发展的理论方法和技术手段。不论国内国外,一批人几十年如一日致力于疲劳的研究,对疲劳问题研究贡献颇多。 关键词:疲劳 UIC标准疲劳载荷 IIW标准 S-N曲线机车车辆 一、国内外轨道车辆的疲劳研究现状 6月30日15时,备受关注的京沪高铁正式开通运营。作为新中国成立以来一次建设里程最长、投资最大、标准最高的高速铁路,京沪高铁贯通“三市四省”,串起京沪“经济走廊”。京沪高铁的开通,不仅乘客可以享受到便捷与实惠,沿线城市也需面对高铁带来的机遇和挑战。在享受这些待遇的同时,专家指出,各省市要想从中分得一杯羹,配套设施建设以及机车车辆的安全性绝对不容忽略。根据机车车辆的现代设计方法,对结构在要求做到尽可能轻量化的同时,也要求具备高度可靠性和足够的安全性。这两者之间常常出现矛盾,因此,如何准确研究其关键结构部件在运行中的使用寿命以及如何进行结构的抗疲劳设计是结构强度寿命预测领域研究中的前沿课题。 在随机动载作用下的结构疲劳设计更是成为当前机车车辆结构疲劳设计的研究重点,而如何预测关键结构和部件的疲劳寿命又是未来机车车辆结构疲劳设计的重要发展方向之一。机车车辆承受的外部载荷大部分是随时间而变化的循环随机载荷。在这种随机动载荷的作用下,机车车辆的许多构件都产生动态应力,引起疲劳损伤,而损伤累积后的结构破坏的形式经常是疲劳裂纹的萌生和最终结构的断裂破坏。随着国内铁路运行速度的不断提高,一些关键结构部件,如转向架的构架、牵引拉杆等都出现了一些断裂事故。因此,机车车辆的结构疲劳设计已经逐渐成为机车车辆新产品开发前期的必要过程之一,而通过有效的计算方法预测结构的疲劳寿命是结构设计的重要目标。 1.1国外 早在十九世纪后期德国工程师Wohler系统论述了疲劳寿命和循环应力的关系并提出了S-N 曲线和疲劳极限的概念以来,国内外疲劳领域的研究已经产生了大量新的研究方法和研究成果。 结构疲劳设计中主要有两方面的问题:一是用一定材料制成的构件的疲劳寿命曲线;二是结构件的工作应力谱,也就是载荷谱。载荷谱包括外部的载荷及动态特性对结构的影响。根据疲劳寿命曲线和工作应力谱的关系,有3种设计概念:静态设计(仅考虑静强度);工作应力须低于疲劳寿命曲线的疲劳耐久限设计;根据工作强度设计,即运用实际使用条件下的载荷谱。实际载荷因为受到车辆等诸多因素的影响而有相当大的离散性,它严重地影响了载荷谱的最大应力幅值、分布函数及全部循环数。为了对疲劳寿命进行准确的评价,必须知道设计谱的存在概率,并且考虑实际载荷离散性,才可以确定结构可靠的疲劳寿命。 20世纪60年代,世界上第一条高速铁路建成,自那时起,一些国外高速铁路发达国家已经深入研究机车车辆结构轻量化带来的关键结构部件的疲劳强度和疲劳寿命预测问题。其中,包括日本对车轴和焊接构架疲劳问题的研究;法国和德国采用试验台仿真和实际线路相结合的技术开发出试验用的机车车辆疲劳分析方法;英国和美国对转向架累计损伤疲劳方面的研究等等。在这些研究中提出了大量有效的疲劳寿命的预测研究方法。 1.2、国内 1.2.1国内疲劳研究现状与方法 国内铁路相关的科研院所对结构的疲劳寿命也展开了大量的研究和分析,并且得到了很多研

workbench与其他软件联合疲劳寿命分析

联合 ANSYS WORKBENCH和DESIGNLIFE进行疲劳分析 分类: CAE 疲劳分析 ansys 疲劳失效是机械零部件失效的主要形式。如何对这些结构进行有效的疲劳分析,引起了很多产品设计工程师的关注。对于一般零部件的疲劳分析,并没有理论公式可以解决,几乎都是依据有限元技术以及疲劳分析技术。因此联合有限元分析软件和疲劳分析软件,对这些零部件进行疲劳分析,是解决这类问题的有效途径。 ANSYS WORKBENH是世界上著名的以多物理场分析为特色的有限元分析软件,而DESIGNLIFE是NCODE公司的功能强大的疲劳分析软件。本文以材料力学中中一根变截面轴的弯扭组合的疲劳分析为例,说明如何联合这两款软件对之进行疲劳分析。 问题描述如下: 一根变截面轴,左边轴段(蓝色部分)固定,而在最右边轴段上(红色部分)施加一个1N 的集中力(它导致弯曲变形)和一个1000Nmm的集中力偶(它导致扭转变形), 对于这两种载荷的时间历程,使用力传感器进行测定94秒,得到如下图所示的时间历程曲线。 上图中的红色曲线图反应了集中力随时间的变化规律,横坐标是时间,单位是秒,这里测试了94秒。而纵坐标是载荷的大小。从图中可以看出,最大的载荷是18KN左右,而且也可

以看到,载荷的变化很不规则,并非理想的循环方式。而蓝色曲线反应的是集中力偶随时间变化的规律,其幅值在-2717到2834之间改变。 该轴的材料已经给定,是碳钢SAE1045_390_QT. 现在要求对该轴进行疲劳分析。 使用WORKBENCH和DESIGNLIFE对之进行疲劳分析,分为两步。第一步是在WORKBENCH中建立有限元模型,并分别施加集中力和集中力偶,通过计算,得到两种情况的米塞斯应力,这相当于两种工况,这样可以得到ANSYS WORKBENCH的结构分析结果文件*.rst.第二步在DESIGNLIFE中进行,首先根据疲劳分析的五框图,构造疲劳分析流程,然后分别设定各个框图的属性,即有限元结果文件,载荷文件,材料文件,疲劳分析选项,然后启动分析,通过后处理以查看轴上各点的疲劳寿命。 1. WORKBENCH中建立有限元模型并进行分析。 (1)使用designmodeler创建几何模型。 (2)设置材料属性。 (3)划分网格。 (4)设置分析选项。 这里设置两个载荷步,其目的只是分开弯曲和扭转这两种工况。

abaqus与fatigue结合疲劳分析

a b a q u s与f a t i g u e结 合疲劳分析 公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

Fatigue 分析实例 为如图1所示的中心孔板,材料为LY12-CZ ,板宽50mm,孔直径为8mm ,板厚1mm 。LY12-CZ 铝板弹性模量GPa E 68=,强度极限MPa b 482=σ。在板的两边施加1MPa 的均布拉应力。 图1 中心孔板结构示意图 1、应力计算结果与分析 对上述模型进行有限元计算,结果应力云图如图2所示。

图2 应力云图 2、*.Fil文件说明 *.fil文件是ABAQUS的一种二进制输出文件,供其他软件(如Patran)后处理使用,如生成X-Y曲线,制作二维表格等,可以输出的项目包括:单元、节点、接触面、能量、模态、梁截面等的输出信息,输出的方法是在INP文件中增加输出指令, 生成*.fil文件的步骤如下 对ABAQUS/Standard,可以直接输出.fil文件,步骤如下: 在inp文件中,step步骤之后, end step步骤之前,加上以下内容:

*NODE FILE RF,U,V **输出节点的作用力(RF),位移(U,V)到*.fil中 *EL FILE S,E **输出单元应力(S),应变(E)到*.fil中 在abaqus的job界面重新运行inp文件,即可得到对应的fil文件3、疲劳寿命估算 疲劳寿命估算需用到软件中的模块。如图3所示,位于的Tools菜单下,点击Main Interface即可进入模块主界面。 图3 在中进入界面

疲劳分析计算的流程

疲劳分析,从零开始 1 测量应变、应力谱图 (1)衡量应力集中的区域,布置应变片 可以通过模拟(有限元)或试验(原型上涂上一层油漆,待油漆干后施加载荷,油漆剥落的地方应力集中),确定应力集中的区域,然后按左下图在应力集中区域布置三个应变片: 因为材料是各向同性,所以x,y方向并不一定是水平和竖直方向,但两者一定要垂直,中间一个一定要和x,y方向成45°角。 (2)根据测的应变和材料性能,计算应力 测得的三个应变,分别记为εx, εy, εxy。两个主应力(假设只有弹性变形): 其中,E为材料的弹性模量,μ为泊松比。根据这两个主应力,可以计算出有些方法可能需要的等效应力(主要目的是将多分量的应力状态转化为一个数值,以方便应用材料的疲劳数据),如米塞斯等效应力:

()()222122121σσσσσ++-=m 或最大剪应力: ()2121 σσστ-= 实际测量的是应变-时间谱图,应力(或等效应力)-时间谱图可由上述公式计算。 (3)分解谱图 就是对上面测得的应力(应变)-时间谱图进行分解统计,计算出不同应力(包括幅度和平均值)循环下的次数,以便计算累积的损伤。最常用的是雨流法(rainflow counting method )。 2 获取材料数据 如果载荷频率不高,可以做一组简单的疲劳测试(正弦应力,拉压或弯曲均可,有国家标准): 得到一条应力-寿命(即循环次数)曲线,即所谓的S-N 曲线:

1:如果载荷频率较高或温度变化较大,还要测量不同平均应力和不同温度下的S-N 载荷,以便进行插值计算,因为此时平均应力对寿命有影响。也可以根据不同的经验公式(如Goodman准则,Gerber准则等),以及其他材料性能(如拉伸强度,破坏强度等),由普通的S-N曲线(即平均应力为0)来计算平均应力不为零时对应的疲劳寿命。 2:如果材料数据极为有限,或者公司很穷很懒不愿做疲劳试验,也可以由材料的强度估算疲劳性能。 3::如果出现塑性应变,累计损伤一般基于应变-寿命曲线(即E-N曲线),所以需要施加应变载荷。 3 损伤计算 到目前为止,疲劳分析基本上是基于经验公式,还没有完全统一的理论。损伤 累积的计算方法有很多种,最常用的是线性累计损伤(即Miner 准则), 但其结果不保守,计算得到的寿命偏高。 ∑∑≥=0.1,f i i i N n D 准确度比较高的累计准则是双线性准则,并且计算比“破坏曲线法”要容易,所以,是一个很好的折衷选择。

结构疲劳分析技术新进展

媒体文章 结构疲劳分析技术新进展 安世亚太 雷先华 众所周知,疲劳累积损伤是导致航空产品结构失效的主要原因之一,而结构失效往往给航空器带来灾难性后果,因而在现代航空产品设计中通常要求进行较为准确的结构疲劳寿命预测。由于疲劳的形式和影响结构疲劳的因素都非常繁多,因而并没有一套放之四海而皆准的疲劳寿命预测算法,多数算法都只能在某些特定情况下才能获得满足工程精度要求的预测结果。现代疲劳分析软件通常需要在通用疲劳算法的丰富性和先进性(核心)、有限元应力应变计算的准确性和精确性(基础)、以及针对特殊疲劳问题进行处理的方法多样性和完整性(全面)等方面进行持续不断的改进方能较好地满足工程设计的要求。下面我们以安世亚太高级疲劳分析软件Fe-safe为例,简要阐述其在这些方面的新进展。 1.基于临界平面法的精确多轴疲劳算法 航空器上的零部件通常都是在多轴疲劳载荷作用下工作,此时,材料的循环应力应变关系由于受到加载路径的影响而变得相当复杂。目前,多轴疲劳破坏的准则主要有三大类:应力准则、应变准则和能量准则。众多分析及试验对比证明,组合最大剪应变和法向应变的Brown-Miller准则和Wang-Brown准则对于韧性材料具有最好的计算精度,而主应变准则则适合于脆性材料。 对于航空结构中常见的、而且是最复杂的多轴非比例加载情况,由于载荷间的相位关系在不断变化,结构中每个位置点处的主应力/应变、最大剪应力/应变等参数的方向(所在平面)都是随加载历程而不断变化的,也就是说损伤累积在每个位置处都有方向性。对于很多软件所采用的Wang-Brown准则,它无法直接考虑这种方向变化性,只是利用了一个附加的材料参数来考虑法向应变对裂纹萌生的影响。 Fe-safe独特地提供了“临界平面”算法来配合Brown-Miller准则、主应变准则等,以获得最好的计算精度。临界平面法的核心思想是:将每个位置处的应变分解到按某种规律变化的一系列平面上,计算每个平面上的损伤,以这些平面中的最小寿命作为该位置的寿命。 2.独特的焊接结构疲劳算法 焊接连接是航空器上非常常见的结构连接方式,在航空结构设计中具有非常重要的地位,但焊接部位同时也是最容易产生疲劳裂纹问题的位置。现有疲劳分析软件几乎无一例外都是按照“焊接分类”(如英国BS7608标准)的方法来进行焊接结构疲劳分析的,该方法在大量工程实例的基础上根据预期的疲劳裂纹位置而将焊接结构分为数个类型(B、C、D、E、F、F2、G、W等),每个类型对应一条相互平行的S-N曲线用于疲劳评估。因此,在焊接结构疲劳分析中存在两个主要问题极大地影响了其工程应用:一是焊接分类的标准难以把握(事实上焊接类型是无穷多的);二是由于焊接位置通常都是应力集中位置,难以精确计算应力分布。

Msc.Fatigue疲劳分析实例指导教程

第三章疲劳载荷谱的统计处理 3.1 疲劳载荷谱的统计处理理论基础 3.1.1 数字化滤波 频率分析的典型参量是功率谱密度(PSD),如像确定频率为4Hz对应的幅值的均方根值,只需要求取功率谱密度下对应的3.5-4Hz之间的面积。 3.1.2 雨流计数法 循环计数法:将不规则的随机载荷-时间历程,转化为一系列循环的方法。 3.2 数据的导入与显示 (1)新建:File>New (2)导入:Tools>Fatigue Utilities>File Conversion Utilities>Covert ASCII.dac to Binary...>Single Channel(设置,注意Header Lines to skip要跳过的行数)>exit (3)查看:Tools>Fatigue Utilities>Graphic Display>Quick Look Display 1)放大:View>Window X,输入X的最值 2)读取:①左击任何位置,状态栏显示②数据轨迹:Display>Track 3)显示数据点:Display>Join Points;显示实线图:Display>Join 4)网格和可选坐标轴:Axes>Axes Type/Grid 5)显示某段时间信号的统计信息:Display>Wstats,放大 3.3 数字滤波去除电压干扰信号 (1)载荷时间历程的PSD分析 1)File>New 2)Tools>Fatigue Utilities>Advanced Load Utilities>Auto Spectral density (2)信号的滤波 1)Tools>Fatigue Utilites>Advanced Load Utilities>Fast Fourier Filtering 2)比较滤波前后结果:Tools>Fatigue Utilities>Graphic Display>Multi-file Display (3)滤波稳定性检查:比较前后PSD,多文件叠加显示 第四章应力疲劳分析 4.2 载荷谱块的创建与疲劳寿命计算 (1)创建载荷谱块:Tools>Fatigur Utility>Load Management>Add an Entry>Block program (2)疲劳分析:Tools>Fatigue Utilities>Advanced fatigue utilities>选方法 4.3 零部件疲劳分析 (1)导入有限元模型及应力结果:工具栏Import>Action、Object、Method,查看Results (2)疲劳分析 1)设置疲劳分析方法:工具栏Analysis,设置 2)设置疲劳载荷 ①创建载荷时间历程文件Loading info>Time History Manager ②将有限元分析工况与时间载荷关联:Loading Info>Load case空白>Get/Filte result...

有限元软件进行疲劳分析的若干问题

首先要明确我们大体上遇到的疲劳问题均为高周疲劳问题(当然不排除个别如压力容器和燃气轮机的零件疲劳问题),应力水平较低,破坏循环次数一般大于十的四次方或五次方。疲劳设计和寿命预测方法一般有无限长寿命设计法和有限寿命设计法。无限寿命设计法使用的是S-N曲线的右段水平部分(疲劳极限),而有限寿命设计法使用的是S-N曲线的左段斜线部分。有限寿命设计的设计应力一般高于疲劳极限,这时就不能只考虑最高应力,而要按照一定的累积损伤理论估算总的疲劳损伤。 大多数零件所受循环载荷的幅值都是变化的,也就是说,大多数零件都是在变幅载荷下工作。变幅载荷下的疲劳破坏,是不同频率和幅值的载荷所造成的损伤逐渐积累的结果。因此,疲劳累计损伤是有限寿命设计的核心问题。 一般常用三种累积损伤理论,其各自适用范围如下: 线性疲劳累积损伤理论适合于高周疲劳寿命计算,可较好地预测疲劳寿命均值。线性累计损伤理论指的是损伤积累与循环次数成线性关系,包括Miner法则和相对Miner法则;Miner 理论的表达式为(D为损伤) 修正的线性疲劳累积损伤理论适合于低周疲劳寿命计算; 而非线性疲劳累积损伤理论对二级加载情况的疲劳寿命估算比较有效。非线性累计损伤理论包括损伤曲线法和Corten-Dolan理论。 要注意的是,只有当应力高于疲劳极限时,每一循环使结构产生一定量的损伤,这种损伤是累积的;当应力低于疲劳极限时,由于此时N将无穷大,因此,它的循环便不必考虑。 国内外常用的疲劳设计方法-安全寿命法的具体步骤为: 1. 得到用于疲劳计算的载荷谱; 2. 计算构件各位置的应力历程; 3. 利用计数法(如雨流法)将应力历程整理为不同应力幅及其相应的循环次数; 4. 由S-N曲线得到应力幅对应的使用极限; 5. 利用累积损伤理论(如Miner准则)计算总损伤; 6. 计算安全寿命Ts=TL/D MSC.Fatigue软件与此方法结合的很好,然而,有限元法解决实际工程中的疲劳问题还有一些问题: 1. 目前疲劳理论对于材料微裂纹的形成和扩展过程中的某些效应无法全面彻底地分析其机理,因此在此基础上发展而来的各种方法在某些情况下可能导致结果误差很大; 2. 各种疲劳分析有限元法对应力类型及作用方式十分敏感,而实际工程中这些因素往往无法精确得到,造成结果分散性相当大; 3. 很难预先判断易发生疲劳破坏的危险区域,而想要对其中所有可能发生初始裂纹的节点进行细化建模分析目前显然不太现实; 4. 不确定因素如载荷时间历程的复杂性、模型试验结果的分散性、残余应力及腐蚀影响等,可能导致结果与实际情况存在量级上的偏差。 对于常用的疲劳分析软件Fatigue,其自带三种分析方法适用范围如下: 1. S-N曲线总寿命分析法: 疲劳寿命相当长的结构,且很少发生塑性变形; 裂纹初始化及裂纹扩展模型不适用的结构如复合材料、焊接材料、塑料以及一些非钢结构;已有针对结构的大量现成S-N数据的情形; 焊接热点区域疲劳分析以及随机振动引发的疲劳问题。 2. 适用裂纹初始化分析法的情形: 基本没有缺陷的金属构件;

疲劳分析软件 ANSYS FE_SAFE 简介(转)

问题1:ANSYS后处理疲劳功能与ANSYS/Fe-safe疲劳功能的关系是什么? 回答1:ANSYS后处理疲劳功能是依据线性累积损伤理论,利用S-N曲线、应力时间历程以及雨流计数技术直接计算疲劳寿命使用系数,属于简单的名义应力疲劳寿命评估,对疲劳的影响因素的考虑有限,适用于粗略估算。ANSYS/Fe-safe则是专用的高级疲劳分析模块,采用先进的单/双轴疲劳计算方法,允许计算弹性或弹塑性载荷历程,综合多种影响因素(如平均应力、应力集中、缺口敏感性、(焊接成型等)初始应力、表面光洁度、表面加工性质等),按照累积损伤理论和雨流计数,根据各种应力或应变进行疲劳寿命和耐久性分析设计,或者根据疲劳材料以及载荷的概率统计规律进行概率疲劳设计以及疲劳可靠性设计,或者按照断裂力学损伤容限法计算裂纹扩展寿命。Fe-safe疲劳计算技术先进,精度很高,广泛实用于各类金属、非金属以及合金等材料。总之,ANSYS后处理疲劳功能仅仅是Fe-safe疲劳功能的一个很少部分,Fe-safe作为复杂环境下的疲劳耐久性计算是ANSYS疲劳的补充与延伸。 问题2:什么是高周疲劳和低周疲劳?它们与应力疲劳法和应变疲劳法之间的关系是什么? 回答2:根据疲劳断裂时交变载荷作用的总周次,疲劳可分为低周疲劳、中周疲劳和高周疲劳。一般将断裂时的总周次在以下时,称为低周疲劳;断裂时的总周次大于时,称为高周疲劳。在高周疲劳中,构件在破坏之前一般仅发生极小的弹性变形,而在低周疲劳中,应力往往大到足以使每个循环产生可观的宏观的塑性变形。因此,低周疲劳较高周疲劳而言显示出了延性状态。高周疲劳传统上用应力范围来描述疲劳破坏所需的时间或循环数,即按应力疲劳法评估疲劳寿命。低周疲劳(短寿命)传统上用应变范围来描述全塑性区域疲劳破坏所需的时间或循环数,即按(局部)应变疲劳法评估疲劳寿命。 ANSYS FE-SAFE是一款高级疲劳耐久性分析和信号处理的软件,它是多轴疲劳分析解决方案的领导者,算法先进,功能全面细致,是世界公认精度最高的疲劳分析软件。 ANSYS FE-SAFE既支持基于疲劳试验测试应力和应变信号的疲劳分析技术,也支持基于有限元分析计算的疲劳仿真设计技术。 ANSYS FE-SAFE具有完整的材料库、灵活多变的载荷谱定义方法、实用的疲劳信号采集与分析处理功能以及丰富先进的疲劳算法,完整的输出疲劳结果。 疲劳分析软件ANSYS FE_SAFE 简介(转) 来源:刘兴兴的日志

疲劳分析步骤

现在要求对该轴进行疲劳分析。 使用WORKBENCH和DESIGNLIFE对之进行疲劳分析,分为两步。第一步是在WORKBENCH中建立有限元模型,并分别施加集中力和集中力偶,通过计算,得到两种情况的米塞斯应力,这相当于两种工况,这样可以得到ANSYS WORKBENCH的结构分析结果文件*.rst.第二步在DESIGNLIFE中进行,首先根据疲劳分析的五框图,构造疲劳分析流程,然后分别设定各个框图的属性,即有限元结果文件,载荷文件,材料文件,疲劳分析选项,然后启动分析,通过后处理以查看轴上各点的疲劳寿命。 1. WORKBENCH中建立有限元模型并进行分析。 (1)使用designmodeler创建几何模型。 (2)设置材料属性。 (3)划分网格。 (4)设置分析选项。 这里设置两个载荷步,其目的只是分开弯曲和扭转这两种工况。

(5)设置固定边界条件 (6)施加集中力和集中力偶。 第一个载荷步施加集中力,而第二个载荷步施加集中力偶。 (7)分析。 (8)得到两种情况的米塞斯应力。

左边的云图取自第一个载荷步,它是弯曲产生的应力云图。 右边的云图来自第二个载荷步,它是扭转产生的应力云图。 计算完毕后,保存结果,退出ANSYS WORKBENCH. 2. DESIGNLIFE中的疲劳分析。 (1)绘制疲劳分析流程图。 打开designlife,创建分析流程图如下。 该流程图中,左边时输入(左上是有限元结果输入,左下是载荷的时间历程曲线输入),中间是疲劳分析模块(这里是应变寿命疲劳分析),右边是输出(右上是有限元分析结果显示,右下是列表输出危险点的情况)。 (2)关联有限元分析结果文件

UM软件入门系列教程05:疲劳耐久性仿真-pub

目录 1.模块功能简介 (1) 2.柔性平台模型 (3) 2.1模型简介 (3) 2.2工作流程 (3) 2.3动力学计算 (4) 2.4应力载荷谱分析 (8) 2.4.1载荷工况描述 (9) 2.4.2初始化Sensor节点组 (15) 2.4.3设置应力载荷谱评估参数 (17) 2.4.4保存项目 (18) 2.4.5计算应力载荷时程 (19) 2.4.6应力载荷时程分析结果 (20) 2.5疲劳耐久性分析 (25) 2.5.1设置疲劳耐久性分析方法 (25) 2.5.2选择控制区域 (27) 2.5.3疲劳耐久性分析 (35) 2.5.4结果分析 (35)

1.模块功能简介 UM Durability模块是专业的疲劳耐久性CAE分析工具,它基于UM FEM 刚柔耦合动力学计算的结果进行应力载荷谱分析和疲劳寿命预测。其中,柔性体通过外部有限元软件导入(目前支持ANSYS和MSC.NASTRAN),刚柔耦合系统的动力学计算和疲劳后处理都在UM软件里完成。 首先,采用模态综合法将构件的柔性特性(包括模态振型和应力张量)从有限元软件导入UM,构成所需的刚柔耦合动力系统。其次,在UM里设置好一个或多个仿真工况,计算得到一系列有限元节点的应力时程数据。最后,根据材料的疲劳强度特性进行疲劳寿命预测。 疲劳耐久性分析有如下三个关键输入: ?应力载荷数据:节点应力时程; ?材料数据:材料在不同应力水平的循环载荷作用下的反应; ?疲劳耐久性分析方法。 由于从有限元软件导入UM的柔性体模型包含完整的单元和节点信息,根据模态综合法理论可以直接求得节点在任意时刻的位移和应力。只要选取足够的、合理的有限阶模态,就能快速地获得比较精确的响应。 在计算柔性体的弹性变形时采用模态叠加的方法,即可以通过一组模态振型的线性组合得到最终结果。显然,只需要乘以适当的系数,就能将这种方法拓展到应力的计算。这种系数,又称模态坐标,可以用来表征柔性体的瞬时应力状态。试想,在动力学计算的每一步,对每一个有限元节点都执行模态叠加计算,那么就可以获得整个时间历程上的节点位移和应力曲线。 使用UM FEM模块进行动力学计算时可以自动保存所有的模态坐标时程。UM Durability利用模态坐标时程数据和完整的节点信息(模态文件),可以快速获得每个节点的应力时程。然后,采用雨流计数法统计应力循环次数,最后根据S-N曲线等方法评估寿命。 仿真流程如图 1.1所示。

经典—疲劳分析

疲劳分析软件ANSYS FE_SAFE 简介(转) 来源:刘兴兴的日志 ANSYS FE_SAFE 产品投放市场后,如果在耐久性方面出现问题将会造成许多新产品失去竞争力,给企业带来巨大的经济损失,同时又使企业形象蒙受巨大的负面影响。在中国,由于疲劳耐久性与可靠性不过关造成的产品问题更是普遍存在,是国产产品缺乏国际竞争力的最重要因素之一。国际上,每年因结构疲劳的原因,大量产品在其有效寿命期内报废,由于疲劳破坏而造成的恶性事故也时有出现。据统计,欧洲每年早期断裂造成的损失达800亿欧元,而美国每年早期断裂造成的损失达1190亿美元,其中95% 是由于疲劳引起的断裂。而通过应用疲劳耐久性分析技术,其中的50%是可以避免的,因此许多企业将疲劳耐久性定为产品质量控制的重要指标。 在传统的设计过程中,设计人员在概念或详细设计阶段通常使用简单而不真实的计算来估计产品的寿命,而对这些估计寿命的验证通常是通过一定量物理样机的耐久试验得到,不但试验周期长、耗资巨大,而且许多相关参数与失效的定量关系也不可能在试验中得出,试验结论还可能受许多偶然因素的影响。因此对于产品疲劳寿命的仿真分析方法越来越受到产品设计人员的关注。 ANSYS FE-SAFE是美国ANSYS公司与英国安全技术公司(SAFE TECHNOLOGY LIMITED)紧密合作的产品,是进行结构疲劳耐久性分析的专用软件。在软件开发过程中,每年投资数百万美元用于研发,并进行了大量的材料参数实验和实际结构件的试验验证。 在产品设计阶段使用ANSYS FE-SAFE,可在物理样机制造之前进行疲劳分析和优化设计,真实地预测产品的寿命,实现等寿命周期设计。设计阶段的耐久性分析可以显著缩短产品推向市场的时间、提高产品可靠性,极大地降低制造物理样机和进行耐久性试验所带来的巨额研发费用。ANSYS FE-SAFE耐久性分析技术可广泛应用于从空间站、飞机发动机到汽车、火车;从空调、洗衣机等家电产品到电子通讯系统;从舰船到石化设备;从内燃机、核能、电站设备到通用机械等各个领域。 疲劳分析及概念 >疲劳破坏的概念 当材料或结构受到多次重复变化的载荷作用后,在应力值虽然始终没有超过材料的强度极限,甚至比弹性极限还低的情况下就可能发生破坏。这种在交变载荷持续作用下材料或结构的破坏现象,就叫做疲劳破坏。 >疲劳破坏的特征 材料力学是根据静力试验来确定材料的机械性能(比如弹性极限、屈服极限、强度极限)的,这些机械性能没有充分反映材料在交变载荷作用下的特性。因此,在交变载荷作用下工作的零件和构件,如果还是按静载荷去设计,在使用过程中往往就会发生突如其来的破坏。 >疲劳破坏与传统静力破坏的本质区别

abaqus与fatigue结合疲劳分析

Fatigue 分析实例 为如图1所示的中心孔板,材料为L Y12-CZ ,板宽50mm,孔直径为8mm ,板厚1mm 。LY12-CZ 铝板弹性模量GPa E 68=,强度极限MPa b 482=σ。在板的两边施加1MPa 的均布拉应力。 图1 中心孔板结构示意图 1、应力计算结果与分析 对上述模型进行有限元计算,结果应力云图如图2所示。

图2 应力云图 2、*.Fil文件说明 *.fil文件是ABAQUS的一种二进制输出文件,供其他软件(如Patran)后处理使用,如生成X-Y曲线,制作二维表格等,可以输出的项目包括:单元、节点、接触面、能量、模态、梁截面等的输出信息,输出的方法是在INP文件中增加输出指令, 生成*.fil文件的步骤如下 对ABAQUS/Standard,可以直接输出.fil文件,步骤如下: 在inp文件中,step步骤之后, end step步骤之前,加上以下内容:*NODE FILE

RF,U,V **输出节点的作用力(RF),位移(U,V)到*.fil中 *EL FILE S,E **输出单元应力(S),应变(E)到*.fil中 在abaqus的job界面重新运行inp文件,即可得到对应的fil文件3、疲劳寿命估算 疲劳寿命估算需用到MSC.Patran软件中的MSC.Fatigue模块。如图3所示,MSC.Fatigue位于MSC.Patran的Tools菜单下,点击Main Interface即可进入MSC.Fatigue模块主界面。 图3 在MSC.Patran中进入MSC.Fatigue界面

对结构施加的疲劳载荷谱见表1。 表1 名义应力谱 级数Smax Smin 循环次数 1 318 -121 2 2 176 41 982 将载荷谱导入MSC.Fatigue后显示如图4所示。 图4载荷谱块谱示意图 将模型的结果文件(.fil文件)导入MSC.Patran中,点击输入材料和载荷谱信息,进行寿命估算,得到模型的对数寿命云图,如图5所示。

虚拟疲劳分析软件DesignLife应用案例

虚拟疲劳分析软件DesignLife 应用案例 作者:英国nCode 国际有限公司 林晓斌 传统的汽车整车和零部件开发 通常都通过产品在试验室中的台架耐久性试验,或试车场道路试验,以验证产品是否满足其设计目标,这一过程周期很长,成本很高,发现问题较晚。在当今的产品开发中,汽车企业越来越多地应用虚拟模拟分析技术,在实物样机出来之前就对其进行疲劳耐久性预测,在设计的早期消除不合格的设计,并通过设计比较,挑选出好的设计。实践证明,进行虚拟寿命分析,能大大加快产品的开发,减少试验的工作量,节省成本。 新一代CAE 疲劳分析软件ICE-flow DesignLife 是nCode 公司的旗舰产品之一。它不仅继承了已经在工程上得到广泛应用的FE-Fatigue 的功能特点,而且在软件的使用方便性方面也有了极大的改进。本文首先介绍虚拟寿命分析的一般步骤,然后将重点介绍在汽车零部件疲劳分析中应用DesignLife 的几个案例,以帮助读者深入了解并把握虚拟疲劳分析中的一些要点和难点。 典型步骤 疲劳分析是一项较为复杂的工作,通常需要分析者对所分析的问题,以及需要从分析中获得什么样的结果有一个深刻的理解。通常所说的虚拟疲劳分析,指的是基于有限元分析结果的疲劳分析,就是将有限元分析结果,通常是应力应变结果,作为疲劳分析的一个主要输入。通过一个疲劳分析模型,计算出零部件或结构表面的疲劳寿命分布,以帮助判断设计寿命是否达到,或进行寿命优化设计。步骤如下: 1. 选择一个合适的疲劳分析模型 汽车疲劳分析中常用的分析模型有局部应力法、局部应变法、焊点疲劳分析法和焊缝疲劳分析法,另外还有较为复杂的Dang Van 多轴安全因子法、振动疲劳分析和高温疲劳分析等。不同的分析方法需要不同的有限元分析结果和材料性能输入。 2. 准备有限元分析结果

疲劳分析指南

ANSYSWORKBENCH疲劳分析指南 发表时间:2009-2-19 作者: 安世亚太来源: e-works 关键字: CAE ansys Workbench 疲劳分析 第一章简介 1.1 疲劳概述 结构失效的一个常见原因是疲劳,其造成破坏与重复加载有关。疲劳通常分为两类:高周疲劳是当载荷的循环(重复)次数高(如1e4 -1e9)的情况下产生的。因此,应力通常比材料的极限强度低,应力疲劳(Stress-based)用于高周疲劳;低周疲劳是在循环次数相对较低时发生的。塑性变形常常伴随低周疲劳,其阐明了短疲劳寿命。一般认为应变疲劳(strain-based)应该用于低周疲劳计算。 在设计仿真中,疲劳模块拓展程序(Fatigue Module add-on)采用的是基于应力疲劳(stress-based)理论,它适用于高周疲劳。接下来,我们将对基于应力疲劳理论的处理方法进行讨论。 1.2 恒定振幅载荷 在前面曾提到,疲劳是由于重复加载引起: 当最大和最小的应力水平恒定时,称为恒定振幅载荷,我们将针对这种最简单的形式,首先进行讨论。 否则,则称为变化振幅或非恒定振幅载荷。 1.3 成比例载荷 载荷可以是比例载荷,也可以非比例载荷: 比例载荷,是指主应力的比例是恒定的,并且主应力的削减不随时间变化,这实质意味着由于载荷的增加或反作用的造成的响应很容易得到计算。 相反,非比例载荷没有隐含各应力之间相互的关系,典型情况包括: σ 1/σ 2 =constant 在两个不同载荷工况间的交替变化; 交变载荷叠加在静载荷上; 非线性边界条件。 1.4 应力定义 考虑在最大最小应力值σ min 和σ max 作用下的比例载荷、恒定振幅的情况: 应力范围Δσ定义为(σ max -σ min ) 平均应力σ m 定义为(σ max +σ min )/2 应力幅或交变应力σa是Δσ/2 应力比R是σ min /σ max 当施加的是大小相等且方向相反的载荷时,发生的是对称循环载荷。这就是σm=0,R=-1的情况。 当施加载荷后又撤除该载荷,将发生脉动循环载荷。这就是σ m =σ max /2, R=0的情况。 1.5 应力-寿命曲线 载荷与疲劳失效的关系,采用的是应力-寿命曲线或S-N曲线来表示: