磁控溅射在镁合金表面处理中的应用

铸造技术

FOUNDRYTECHNOLOGYV01.27NO.4Apr.2006

磁控溅射在镁合金表面处理中的应用

王雪敏,曾小勤,吴国松,姚寿山

(上海交通大学轻合金精密成型国家工程中心,上海200030)

摘要:采用磁控溅射制备的合金表面膜层具有防腐蚀性能优异、耐磨性强等优点,其作为镁合金表面处理技术具有良好的发展趋势。简要介绍了磁控溅射的基本原理及其在镁合金表面处理中的一些应用,并着重给出了反应磁控溅射“Berg”模型的简化计算方法,最后对国内外磁控溅射的最新技术以及应用于镁合金表面处理的趋势进行了展望。

关键词:磁控溅射;镁合金;表面处理

中图分类号:TN305.8:TGl46.2+2文献标识码:A文章编号:1000—8365(2006)04—0412—04

ApplicationsofMagnetronSputteringonMagnesiumAlloysSurfaceTreatmentWANGXue-min,ZENGXiao-qin,WUGuo-song,YAOShou’shan(StateKeyLaboratoryofMetalMatrixComposite,ShanghaiJiaoTongUniversity,Shanghai200030,China)

Abstract:Thecoatingsdepositedbymagnetronsputteringtechnologyhavegoodcorrosionandwearresistance.Thistechniqueshowsoptimisticdevelopmenttrendinthefieldofmagnesiumalloyssurfacetreatment.Thebasicprincipleofmagnetronsputteringtechnologyanditsrecentapplicationinmagnesiumalloyssurfacetreatmentarebrieflyreviewed.Especially,thesimplifiedcalculationof“Berg’Smodel”isintroduced.Finally.aprospectforthenewtechniqueandtrendofmagnetronsputteringonmagnesiumalloyssurfacetreatmentisalsogiven.

Keywords:Magnetronsputtering;Magnesiumalloys;Surfacetreatment

镁合金的耐蚀性差极大地限制了它在各个领域中的应用,其耐蚀性差的主要原因是对电偶腐蚀很敏感[1]。目前,提高镁合金耐蚀性的研究主要集中在2个方面,首先是将镁合金中如铁、镍、铜等杂质的含量降低到某一域值,防止产生电偶腐蚀的条件;其次是在镁合金的表面形成一层保护性的膜层,形成的膜层应具有均匀、无孔隙、自我修复能力和与基体结合良好才能有效隔离基体与外界环境的接触。目前,已经有多种方法应用于镁合金的表面防护,如化学转化膜[2]、电镀[3|、激光表面改性[4]、溶胶一凝胶法[5]、离子注入[6]、化学气相沉积[71以及物理气相沉积[81等。这些方法都有各自的优点和不足,其中磁控溅射是比较重要的物理气相沉积方法,它能沉积各种耐磨、耐蚀、装饰、光学和其它各种功能薄膜,是一种应用极广的大面积薄膜沉积工艺,其沉积温度低,是薄膜工业化应用的主要手段。虽然,利用磁控溅射在镁合金表面形成保护性膜层,以提高合金的防蚀性、耐磨性等已经取得了一些可喜的进展,但制备的膜层还不能很好满足镁合金作为

收稿日期:2005—10—28:修订日期:2006—02—08

作者简介:王雪敏(1975一),四川泸州人,博士生.主要从事镁合金金属及其表面性能等方面的研究.

Email:wangxuemin75@sohu.corll结构材料使用的需要,因此在这方面还需要进一步研究。本文简要叙述了磁控溅射的基本原理,对直流磁控溅射、射频磁控溅射以及反应磁控溅射的工艺过程进行简要介绍,并着重给出了利用mathematics程序简化计算反应磁控溅射“Berg”模型[9]的部分结果。最后简要综述了近年来国内外磁控溅射技术的最新进展和应用于镁合金表面处理的趋势,这些新技术的出现,将为提高镁合金表面保护膜层的性能提供更强有力的支持。

1磁控溅射

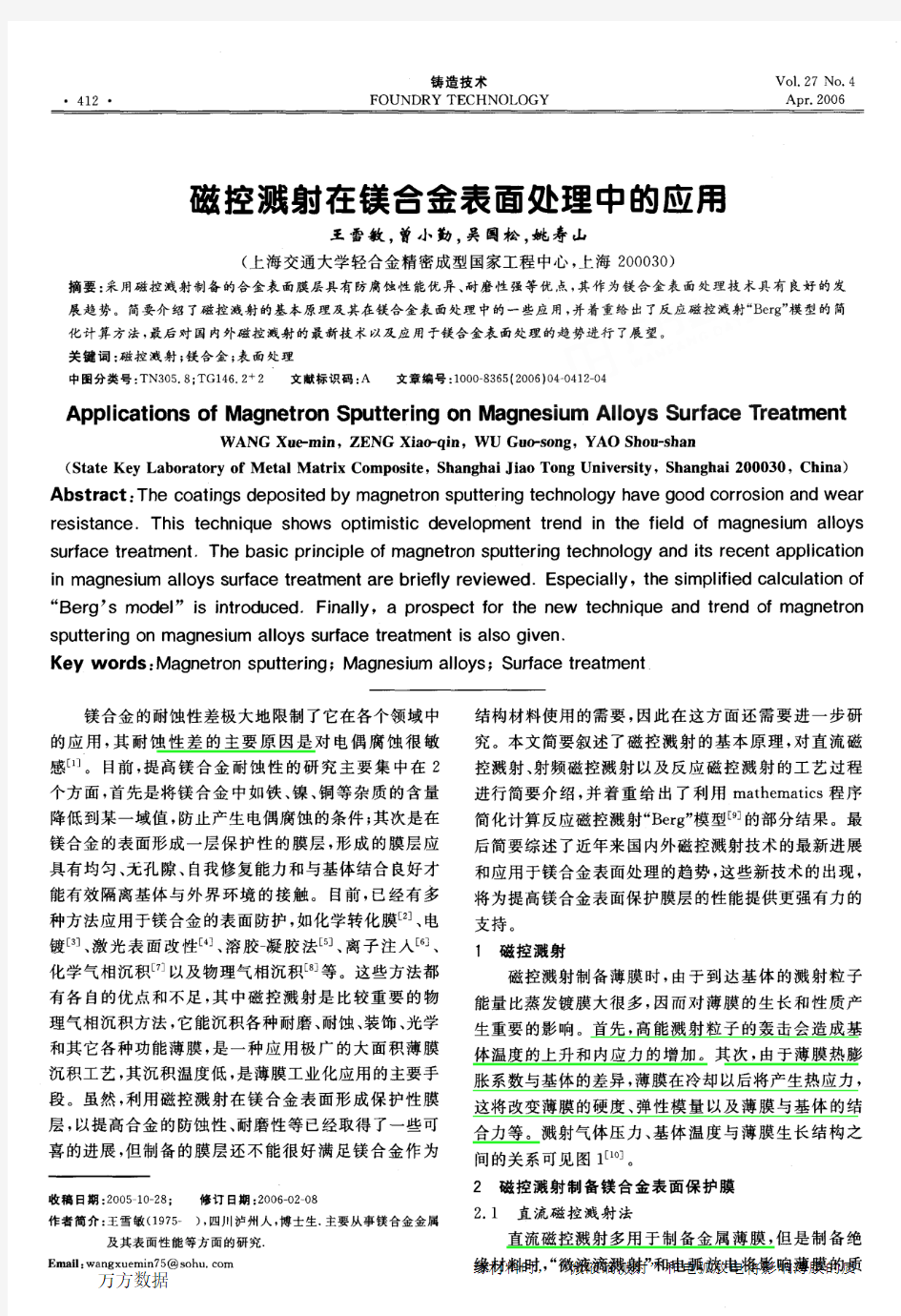

磁控溅射制备薄膜时,由于到达基体的溅射粒子能量比蒸发镀膜大很多,因而对薄膜的生长和性质产

间的关系可见图1L10】。

2磁控溅射制备镁合金表面保护膜

2.1直流磁控溅射法

直流磁控溅射多用于制备金属薄膜,但是制备绝缘材料时,“微液滴溅射”和电弧放电将影响薄膜的质

万方数据

《铸造技术}04/2006王雪敏等:磁控溅射在镁合金表面处理中的应用

致密纤维状组多孔柱

一粒

鬻遐溪铫∽

溅◆

图1溅射薄膜的结构不意图T-其片温度,T。一薄膜的熔点

Fig.1

Thetexture

andmorphologyof

sputterdeposited

thinfilms

量和稳定性。通过直流磁控溅射在钢、铝表面沉积保护性膜层的研究表明,真空压力、基片温度、偏压等是影响薄膜性能的重要因素。到目前采用该方法应用于镁合金表面保护膜层。G.Reiners等口妇的研究表明,膜层具有良好的结合力和高的耐磨性能;耐腐蚀实验表明,在镁合金表面形成TiN膜层后,其性能得到很大提高。耐磨性和耐腐蚀性的提高对于镁合金在工业上的应用是非常重要的。H.Altun等n21采用磁控溅射法在AZ31、AZ61、AZ63以及AZ91表面沉积了工业级2种设备在AZ31表面沉积了CrN、TiN、

(TiAl)N、NbN一(TiAl)N、CrN—Ti(CN)、TiN/A1N、

NbN/CrN多种膜层。其实验结果表明,大多数膜层具有良好的结合力、硬度,合金的表面耐腐蚀性能得到一定程度的提高,其中CrN和(TiAl)N膜层具有最好膜层厚度达到4弘m时,才具有实际的工业应用价值。2.2射频磁控溅射法

气体辉光放电的一种镀膜方法,它利用靶材和基体在溅射过程中的冲放电过程,克服了由于电荷积累而引起的电弧放电和“微液滴溅射”的发生。这种方法被广泛应用于制备各种功能薄膜,如CN:、ZnO、TiO:、ITO、Si。N。、MgH。等,影响其薄膜性能的主要因素包

术可很容易获得蒸气压较低的各种绝缘化合物薄膜,但是采用化合物作为靶材时,一般获得的薄膜成分都有一定的偏离,而且溅射化合物的效率比较低。Wu等[141采用多种磁控溅射法在AZ31表面沉积了Al:O。/A1和Al。0。/Ti2种膜层。相应的力学性能表明,膜层能提高AZ31合金表面的力学性能,并且A1。O。/Ti膜层优于Al:O。/Al膜层;耐腐蚀结果表明,A1:O。/Al膜层能有效提高AZ31的耐腐蚀性能,而造成合金腐蚀的原因主要是膜层中存在的孔洞和裂纹。M.nH.Lee等[1朝采用射频磁控溅射法制备了耐腐蚀的镁膜层。其结果表明,膜层的晶粒取向和结构不仅与Ar。气压有关,而且还与偏压有关:随着Ar。气压的升高,镁膜层结构从柱状晶转变为粒状晶;偏压增加产生的影响与降低Ar。气压类似。所有沉积膜层的耐腐蚀性能都得到了明显的提高。2.3反应磁控溅射法

种磁控溅射方法被称为反应磁控溅射法。在反应溅射镀膜的过程中,溅射原子和反应气体的分子都具有较通过控制反应气体的分压获得不同化合价的氧化物、生长方式[16|,因此是一种重要的磁控溅射镀膜方法。关于反应磁控溅射已有多种理论模型,其中“Berg”模型具有简单和有效的特点,它根据靶方程、基体表面收集方程以及反应气体质量方程3个经典唯象的稳态方程,预测了反应溅射过程中各种参数之间的相互关系,其模型计算结果与实验较好地吻合。但是,在“Berg”模型中,各个参数之间的关系比较复杂。

通过分析发现,若采用总反应气体流量作为因变量,其它参数为自变量,则得出它们之间的关系将大大简化,采用mathematics程序即可计算出来。在实验参数相同的情况下,计算出的结果与Berg完全相同。

反应溅射法虽已广泛应用于制备各种功能薄膜以7|,但是利用反应溅射法制备镁合金表面保护膜层的相关研究还很少,几乎都集中于利用反应溅射法制备氧化镁膜层,如Y.W.Choi等n81采用反应溅射法制备了氧化镁膜层。其结果表明,采用反应溅射法可高速沉积氧化镁膜层,并且膜层具有高的密度和良好的二次电子发射系数。P.Ghek—iere等口叼采用反应溅射法制备了沿[111]取向生长的氧化镁膜层,相应的FWHM:午为19.6。,X为7.8。。

万方数据

FOUNDRYTECHNOLOGYV01.27No.4Apr.2006

3磁控溅射制备的镁合金表面膜层的特点

采用磁控溅射沉积的镁合金表面膜层具有稳定性

困难,因而利用磁控溅射制备的镁合金表面膜层大多

致密、无孔隙和耐蚀性能优越、耐磨性强的镁合金表面膜层时,就需要研究这2个因素的影响,从而优化制备的工艺参数,得到性能优异的镁合金表面保护膜层。

4磁控溅射的最新技术及可能在镁合金表面处理中的应用

传统的合金靶、复合靶,由于膜层的反溅射率、附

射技术。此技术的各个靶之间相互独立,特别适合制备多层膜和混合膜,而且采用中频多靶磁控溅射可以在较高速率下沉积CN:、TiO。、InSb等光学薄膜[21’22|。近年来,又出现了非平衡磁控溅射(UBMS)技术和脉

体被完全约束在靶材区域内(一般为靶材表面6ClTI范

心磁场强度,将部分二次电子引向基体,等离子体不再被约束在靶材表面,而是部分能在电子的带动下达到基体表面,使基体离子束流通常可提高到5

利用UBMS技术最大的优点是能获得高密度、低能量的离子流,从而利于提高膜层质量和降低膜层的内应力。相对于反应磁控溅射和射频磁控溅射技术,PMS技术在制备氧化物、氮化物以及绝缘薄膜时具有优势,它既可有效抑制异常电弧放电、“微液滴溅射”等现象,同时提高溅射沉膜的速率和薄膜的质量和性能。随着新型磁控溅射技术和工业技术的进步,低压溅射(一般指小于0.1Pa的真空度下)、高速沉积、脉冲溅射、自支撑溅射沉积以及多重表面工程成为该领域的发展趋势,这也为制备致密性高、耐腐蚀性高以及耐磨性强的镁合金表面保护膜层提供了可能的技术支持。

磁控溅射技术发展的另一方向是与其它表面工程技术相结合。影响磁控溅射技术在工业表面工程中的广泛应用的一个主要原因是基体材料如低合金钢、钛合金、镁合金等太软,无法与溅射制备的超硬薄膜匹膜保护作用失效,产生严重的点蚀现象,这点对于镁合金的表面防蚀膜层的制备尤其重要。克服此类问题最简便和有效的方法是发展多重表面工程技术,即利用多种表面技术制备多层保护膜,获得的多层膜层将大大提高其保护性能。W.R.Ohser等瞳朝已经研究了以氧化镁和金属作为过渡层,再沉积TiN、CrN膜层,从而提高了镁合金的耐腐蚀性。H.Hoche等[241采用阳极氧化和溅射结合的方法制备出了Al。O。和CrN保护膜,镁合金的耐腐蚀性也得到了提高。虽然,利用多种表面技术进行镁合金表面多层保护膜层的制备存在工艺过程比较复杂,制备成本高等缺点,但是随着表面镀膜技术的进步、制备工艺的日趋完善、沉膜成本的逐渐降低以及膜层性能的提高,它将会更多地应用到镁合金表面处理当中去。

5问题与展望

镁合金虽然是汽车工业、通讯电子等行业中理想、环保的材料,但耐腐蚀性差却极大地限制了它的广泛应用。目前,已经有各种方法改善镁合金的耐腐蚀性,

高镁合金表面性能将是满足镁合金的实际应用和材料工作者的研究方向之一。

参考文献

r1]FerrandoWA.Reviewofcorrosionandcorrosioneontrolofmagnesiumalloysandcomposites[J].J.Matter.Eng.

1989,(11):299—313.

[2]TruongVT,LaiPK,MooreBT,eta1.Corrosionprotectionofmagnesiumbyelectroactivepolypyrrole/

paintcoatingsr,J].SyntheticMetals2000,(110):7-15.[3]Liu—HOChiu,Chun—ChinChen,Chih—FUYang.

Improvementofcorrosionpropertiesinanaluminum-sprayedAZ31magnesiumalloybyapost-hotpressingandanodizingtreatment[J].SurfaceandCoatingsTechnology2005,(191):181—187.

[4]MajumdarJD,ChandraBR,MordikeBL,eta1.LasersurfaceengineeringofamagnesiumalloywithA1+A1203

[J].SurfaceandCoatingsTechnology2004,(179):297—305.r-s]PhaniAR,GaromalFJ,HackT,eta1.Enhancedcorrosionresistancebysol—gebbasedZr02一Ce02coatings

onmagnesiumaltoysr,J].MaterialsandCorrosion2005,

56(2):77—82.

[6]BrueknerJ,GunzelR,RichterE,eta1.Metalplasmaimmersionionimplanatationanddeposition(MPIIID):

万方数据

《铸造技术》04/2006王雪敏等:磁控溅射在镁合金表面处理中的应用

[7][8][9][10][11][12][13][14][15]Chromiumonmagnesium[J].SurfaceandCoatingsTechnology,1998:103—104,227—230.

ChristoglouC,VoudourisN,AngelopoulosGN,eta1.DepositionofaluminiumonmagnesiumbyaCVDprocess[J].SurfaceandCoatingsTechnology2004,(184):149—155.LeeMH。BaeIY,KimKJ,eta1.FormationmechanismofnewcorrosionresistancemagnesiumthinfilmsbyPVDmethod[J].SurfaceandCoatingTechnology2003,(169—170):670—674.

BergS,LarssonT,NenderC,eta1.Predictingthin—filmstoichiometryinreactivesputtering[J].JApplPhys1988,(63):887—891.

ThorntonJA.Influenceofapparatusgeometryanddepositionconditionsonthestructureandtopographyofthicksputteredcoatings[J].JournalofVacuumScienceandTechnologyA1974,(11):666—672.

ReinersG.GriepentrogMHardcoatingsonmagnesiumalloysbysputterdepositionusingapulsedd.c.biasvoltage[J].SurfaceandCoatingsTechnology1995,(76—77):809—814.

AltunH,SenS.TheeffectofDCmagnetronsputteringAlNcoatingsonthecorrosionbehaviourofmagnesiumalloys[J].Surface8LCoatingsTechnology2005,(197):193—200.

HollsteinF。WiedemannR,ScholzJ.CharacteristicsofPVD-coatingsonAZ31hpmagnesiumalloys[J-].SurfaceandCoatingsTechnology2003,(2-3):261—268.

WuG

S,ZengXQ,LiGY,eta1.Preparationandcharacterizationofceramic/metalduplexcoatingsdepositedonAZ31magnesiumalloybymulti—magnetronsputtering[J].MaterialsLetters2006,(60):674—678.

LeeMH,BaeIY,KimKJ,eta1.FormationmechanismofnewcorrosionresistancemagnesiumthinfilmsbyPVDmethod[J].SurfaceandCoatingsTechnology2003,(169—170):670—674.

[16]PiersonJF,RousselotC.Stabilityofreactively[17]

[18]

[19]

[20]

[21]

[22]

[23]

[24]

sputteredsilveroxidefilms[J].SurfaceandCoatings

Technology,2005,(1-4):276—279.

Sch/iferH,StockHR.Improvingthecorrosion

protectionofaluminiumalloysusingreactivemagnetron

sputtering[J].CorrosionScience47,2005,(4):953—

964.

ChoiYW,KimJ.Reactivesputteringofmagnesium

oxidethinfilmforplasmadisplaypanelapplications[J].

ThinSolidFilms,2004,(460):295—299.

GhekiereP,MahieuS,WinterGD,eta1.Influenceof

thedepositionparametersonthebiaxialalignmentof

MgOgrownbyunbalancedmagnetronsputtering[J].

JournalofCrystalGrowth,2004,(271):462—468.

SchillingH,SzczyrbowskiJ,RuskeM,eta1.New

layersystemfamilyforarchitecturalglassbasedondual

twin-magnetronsputtered

Ti02[J].Proceedings,AnnualTechnicalConference-SocietyofVacuum

Coaters,SocofVacuumCoaters,Albuquerque,NM,

U.S.A,1998:165—173.

YangTS,TsaiTH,LeeCH,eta1.Depositionof

carbon-containingcubicboronnitridefilmsbypulsed——

DCmagnetronsputtering[J].ThinSolidFilms,2001,

(398—399):285—290.

WaldemarG,KrzysztofA,WaldemarL.Magnetron

sputterepitaxyofn+一InSbonp-InSbforinfrared

photodiodeapplications[J].ProceedingsofSPIE_

InternatSocOptiEng,1999,(3725):281—285.

Ohser-WiedemannR,HollsteinF,BayerU.Corrosion

behaviourofhardcoatingsonMgsubstrates[J].

ZeitschriftfuerMetallkunde/MaterialsResearchand

AdvancedTechniques,2005,(96):818—822.

HocheH,RosenkranzC,DelpA,eta1.Investigation

ofthemacroscopicandmicroscopicelectrochemical

corrosionbehaviourofPVD-coatedmagnesiumdiecast

alloyAZ91[J].SurfaceandCoatingsTechnology2005,

(1—3):178—184.

万方数据

磁控溅射在镁合金表面处理中的应用

作者:王雪敏, 曾小勤, 吴国松, 姚寿山, WANG Xue-min, ZENG Xiao-qin, WU Guo-song , YAO Shou-shan

作者单位:上海交通大学轻合金精密成型国家工程中心,上海,200030

刊名:

铸造技术

英文刊名:FOUNDRY TECHNOLOGY

年,卷(期):2006,27(4)

被引用次数:6次

参考文献(24条)

1.Ferrando W A Review of corrosion and corrosion control of magnesium alloys and composites 1989(11)

2.Truong V https://www.360docs.net/doc/6d15322650.html,i P K.Moore B T Corrosion protection of magnesium by electroactive polypyrrole/paint coatings 2000(110)

3.Liu-Ho Chiu.Chun-Chin Chen.Chih-Fu Yang Improvement of corrosion properties in an aluminumsprayed AZ31 magnesium alloy by a post-hot pressing and anodizing treatment 2005(191)

4.Majumdar J D.Chandra B R.Mordike B L Laser surface engineering of a magnesium alloy with Al+ Al2O3 2004(179)

5.Phani A R.Gammel F J.Hack T Enhanced corrosion resistance by sol-gel-based ZrO2-CeO2 coatings on magnesium alloys 2005(02)

6.Bruckner J.Gunzel R.Richter E Metal plasma immersion ion implanatation and deposition

(MPⅢD):Chromium on magnesium 1998

7.Christoglou C.Voudouris N.Angelopoulos G N Deposition of aluminium on magnesium by a CVD process 2004(184)

8.Lee M H.Bae I Y.Kim K J Formation mechanism of new corrosion resistance magnesium thin films by PVD method 2003(169-170)

9.Berg https://www.360docs.net/doc/6d15322650.html,rsson T.Nender C Predicting thin-film stoichiometry in reactive sputtering 1988(63)

10.Thornton J A Influence of apparatus geometry and deposition conditions on the structure and topography of thick sputtered coatings 1974(11)

11.Reiners G.Griepentrog M Hard coatings on magnesium alloys by sputter deposition using a pulsed

d.c.bias voltage 1995(76-77)

12.Altun H.Sen S The effect of DC magnetron sputtering AIN coatings on the corrosion behaviour of magnesium alloys 2005(197)

13.Hollstein F.Wiedemann R.Scholz J Characteristics of PVD-coatings on AZ31hp magnesium alloys

2003(2-3)

14.Wu G S.Zeng X Q.Li G Y Preparation and characterization of ceramic/metal duplex coatings deposited on AZ31 magnesium alloy by multi-magnetron sputtering 2006(60)

15.Lee M H.Bae I Y.Kim K J Formation mechanism of new corrosion resistance magnesium thin films by PVD method 2003(169-170)

16.Pierson J F.Rousselot C Stability of reactively sputtered silver oxide films 2005(1-4)

17.Schafer H.Stock H R Improving the corrosion protection of aluminium alloys using reactive

magnetron sputtering 2005(04)

18.Choi Y W.Kim J Reactive sputtering of magnesium oxide thin film for plasma display panel applications 2004(460)

19.Ghekiere P.Mahieu S.Winter G D Influence of the deposition parameters on the biaxial alignment of MgO grown by unbalanced magnetron sputtering 2004(271)

20.Schilling H.Szczyrbowski J.Ruske M New layer system family for architectural glass based on dual twin-magnetron sputtered TiO2 1998

21.Yang T S.Tsai T H.Lee C H Deposition of carbon-containing cubic boron nitride films by pulsed-DC magnetron sputtering 2001(398-399)

22.Waldemar G.Krzysztof A.Waldemar L Magnetron sputter epitaxy of n+-InSb on p-InSb for infrared photodiode applications 1999(3725)

23.Ohser-Wiedemann R.Hollstein F.Bayer U Corrosion behaviour of hard coatings on Mg substrates

2005(96)

24.Hoche H.Rosenkranz C.Delp A Investigation of the macroscopic and microscopic electrochemical corrosion behaviour of PVD-coated magnesium die cast alloy AZ91 2005(1-3)

相似文献(10条)

1.期刊论文黄佳木.罗先盛.邹阳.孟曦.HUANG Jia-mu.LUO Xian-sheng.ZOU Yang.MENG Xi AZ31镁合金表面磁控溅

射Zr(Al,Ti)-SiN_x复合薄膜及其耐蚀性能-材料保护2010,43(1)

镁合金表面沉积薄膜可以提高其耐蚀性,但现有的几种沉积方法得到的膜疏松、与基体结合力差,影响了其耐腐蚀性能.为此,采用磁控溅射法在

AZ31镁合金表面制备了Al,Zr,Ti膜及其与SiN_x的复合薄膜.用扫描电镜、X射线衍射、XPS研究了金属膜及其与SiNi_x复合薄膜的晶体结构、表面形貌和化学成分.结果表明:所制备的SiN_x薄膜为非晶态的富N膜;Zr膜的耐腐蚀性最好,Al膜的保护性最差;Zr-SiN_x复合薄膜比AZ31镁合金的腐蚀电流密度降低了3个数量级,Ti-SiN_x复合薄膜在阳极极化区出现了钝化.SiN_x复合薄膜的耐腐蚀性优于AZ31镁合金和单一金属膜.

2.学位论文石永敬镁合金表面磁控溅射沉积Cr基涂层的结构与特性研究2009

Mg合金是未来最有潜力的结构材料之一,但表面质软和易腐蚀是需要解决的重要问题。虽然当前应用在Mg合金上的表面处理技术改善了Mg合金表面的性能,但所制备的涂层在结合性能、摩擦磨损以及机械性能均不能满足Mg合金在关键零部件领域的应用。磁控溅射是目前主流的PVD表面处理技术之一,制备的涂层具有结合性能强和致密度高的优点;所需的沉积温度低,可以满足Mg合金低工艺温度的要求。因此,磁控溅射技术沉积硬质涂层为改善Mg合金表面的摩擦磨损提供了一种思路。

在目前的研究工作中,采用平面磁控溅射技术在Mg合金上沉积CrNx涂层和CrNxOyCz涂层,并通过扫描电镜(SEM)、光电子能谱(XPS)以及X-射线衍射(XRD)等分析技术对涂层的结构特性进行了表征。采用非平衡闭合磁场磁控溅射离子镀技术沉积CrTiAlN涂层,通过透射电镜(TEM)、显微硬度仪以及摩擦磨损实验研究涂层在Mg上的界面结构、机械性能以及摩擦磨损性能。此外,还讨论了柱状晶的生长和表面轮廓的演化特征。主要研究结果如下:

①CrNx涂层的结构特性取决于沉积的工艺,包括衬底温度、N2浓度、靶电流密度以及衬底偏压。沉积速度是电流密度的二次增长函数关系,而增加的

N2含量导致沉积速度呈指数的衰减。在Mg合金上的CrNx涂层随着N2浓度的增加则趋向于形成更为开放的边界。

②CrN涂层的沉积涉及到Cr桥接层、CrNx过渡层以及化学比的CrN层。Cr膜在镁合金上的柱状生长起源于网状膜,CrN涂层的柱状生长机制包括遮蔽和吞并。面内平均直径和粒度的方差σ2均与厚度呈线性关系,表面的粗糙度值与厚度呈现指数的关系。

③衬底表面轮廓在涂层表面的演化取决于涂层的厚度,表面轮廓随着涂层的增厚趋于平滑。由于相内粗化,表面粗糙度随着涂层的增厚而增加,同时偏置功率的增加也会导致表面轮廓的偏差减小。CrNx涂层的表面粗糙度与N原子浓度呈线性关系,与厚度呈指数关系。

④CrNxOyCz涂层为柱状生长,涂层中含有CrN、Cr2N、Cr3C2、Cr2O3、CrO2以及CrNxOy相;污染或氧化的O和C原子浓度在表面的深度分布服从衰减的一阶指数函数,涂层中的Cr3C2和Cr2N属于非稳定相。涂层的摩擦磨损特性比CrNx涂层的要差。

⑤AZ31-Mg合金的标准磨损率SWR达到1055×10-15m3·N-1·m-1,而在Mg合金上的CrTiAlN涂层的SWR只有2.4×10-15m3·N-1·m-1。偏压在-50V时CrTiAlN涂层的结合力达到10N。

⑥当在中N2水平和衬底偏压为-55V时,CrTiAlN涂层和摩擦副WC-Co6%球之间的磨损最小,摩擦系数能够稳定在0.2-0.3。CrTiAlN/MoS2涂层的摩擦磨损性能比CrTiAlN涂层明显改善,滑动摩擦循环次数Nc达到70000次,摩擦系数能够稳定在0.2-0.35之间。

3.学位论文王新征磁控溅射薄膜的过渡层与高速钢及镁基体结合强度的研究2008

本文以高速钢与镁合金与磁控溅射薄膜过渡层的结合强度为研究重点,利用SEM,表面轮廓仪,划痕仪等方法研究了离子清洗工艺参数对高速钢及镁合金基体的影响,评价了不同离子清洗工艺后沉积过渡Cr层的结合强度;利用TEM,EDS等手段观察分析了过渡层与基材的结合界面,最后从晶体学及力学性能角度出发,探讨了影响镁合金基体上镀层结合强度的关键影响因素。

结果表明:离子清洗对高速钢基体结合强度影响不明显,但对镁合金基体影响显著。离子清洗中,过高的清洗电压对基材表面结构破坏程度加剧;电压过低,基材表面污染及氧化物清洗不够完全。均不利于结合强度的提高。长时间的离子清洗,溅射靶材粒子开始沉积于基材表面,对基体的形貌改变并没有太大影响,长时间离子清洗并无必要。所设计的离子清洗工艺中,HSS的最佳清洗工艺为-400 V,30 min,镁合金为-300 V,20 min。TEM对过渡层与基体界面的观察结果说明:HSS,AZ31镁合金与过渡Cr层的结合机制是以离子注入方式形成的梯度,混合界面层产生的物理结合力为主,同时离子清洗增加了镀层与基材之间的机械咬合力,机械结合也对结合强度做出了贡献。分别选用Zr,Al过渡层探讨了Mg基材沉积镀层时过渡层材料的选择原则。与Mg具有相同晶格类型,晶格常数的Zr过渡层的结合强度与沉积Cr过渡层的结合强度相当,而选用与Mg具有相近硬度的Al过渡层,可获得与高速钢-Cr 过渡层相当的结合强度。镁基材上沉积镀层时,过渡层材料的弹性模量与其结合强度并无太大联系。过渡层材料与镁合金基材的硬度匹配是在镁合金基体上获得高结合强度镀层的关键。

4.期刊论文王振林.杨惠.杨栋华.Wang Zhenlin.Yang Hui.Yang Donghua镁合金磁控溅射镀铝耐蚀防护层研究-

中国机械工程2008,19(8)

在AZ31镁合金表面进行了磁控溅射铝防护层的镀覆,并研究了镀层的成分分布、形貌、显微力学性能、防腐蚀性能及工艺条件对镀层的影响.结果表明:直径为1~2μm的细小晶粒均匀在镁合金基体表面沉积形成致密铝镀层,镀层和基体之间存在混融的过渡层;镀层表面粗糙度在2μm以下并与基体结合良好,其硬度、弹性模量等高于镁合金基体并具有一定韧性和弹塑性能;适当降低氩气压力,提高溅射电流,可改善镀层质量.镀层提高了镁合金基体的自腐蚀电位并降低了腐蚀电流,从而抑制了腐蚀倾向,但自腐蚀电位低于热喷涂铝电位且腐蚀电流高于微弧氧化处理电流.

5.期刊论文王振林.杨惠.WANG Zhen-Lin.YANG Hui AZ31镁合金磁控溅射镀铝膜的性能研究-轻合金加工技术

2007,35(5)

采用超真空磁控溅射镀膜设备在AZ31镁合金表面进行了铝保护膜的镀覆,利用辉光放电光谱分析和纳米压痕/划痕试验技术,研究了镀层的成分和显微力学性能随薄膜深度的分布.结果表明,铝镀层在镁合金基体表面形成,镀层和基体之间存在混融的过渡层,铝镀层的表面硬度、弹性模量等高于镁合金基体的,并随深度增加而递减,膜层与基体结合良好并表现出一定塑性,镀铝膜有利于镁合金表面防护层的形成.

6.学位论文罗先盛AZ31镁合金表面磁控测射SiN薄膜及其性能研究2009

镁合金是实际应用中最轻的金属结构材料,具有密度小,比强度、比刚度高,减震性好,电磁屏蔽能力强等优点,广泛应用于汽车工业、航空航天以及电子产品等许多领域。但是镁合金的耐腐蚀性差,阻碍了镁合金的广泛应用。目前主要采用的表面处理方法有:化学转化、阳极氧化、化学镀等。磁控溅射技术具有沉积速率高、工艺简单、薄膜质量好、对环境友好等优点成为薄膜工业化应用的主要方法。

本实验采用磁控溅射法在AZ31镁合金表面制备了SiNx薄膜。用扫描电镜、X射线衍射、X射线光电子能谱研究薄膜的晶体结构、表面形貌和化学成分。研究了工艺参数对SiNx薄膜耐腐蚀性的影响。为了改善SiNx薄膜与镁合金基体的附着力,在SiNx薄膜与镁合金基体之间分别沉积了Al、Zr、Ti过渡层金属膜。采用电化学测试和浸泡实验研究了复合膜的耐腐蚀性,采用划格实验评价膜基附着力。

研究表明:制备的SiNx薄膜为非晶态的富N膜,表面光滑致密无明显的孔缺陷。工艺参数主要影响薄膜质量和薄膜厚度。内应力导致SiNx薄膜开裂和膜基附着力较差,失去对镁合金保护作用。金属膜表面存在小孔缺陷,孔径大小为10~20μm,其中Zr膜最致密,Al膜表面的小孔数量最多。浸泡试验和电化学测试表明金属膜能够提高镁合金的耐腐蚀性。

划格试验表明,Zr-SiNx复合膜、Ti-SiNx复合膜与镁合金基体的附着力达到1级,Al-SiNx复合膜与镁合金基体的附着力为2级。电化学测试表明镀Zr-SiNx复合膜的试样比镁合金基体腐蚀电流密度降低三个数量级,在阳极极化区随电位的增加,腐蚀电流密度增加缓慢。镀Ti-SiNx复合膜的试样自腐蚀电位比镁合金基体提高了约300mv,腐蚀电流密度降低三个数量级,工作电位在-1.152V时出现约100mv的钝化区。镀复合膜试样的耐腐蚀性优于镀金属膜的试样。金属过渡层能够增强SiNx薄膜与镁合金基体间的附着力,增加复合膜的耐腐蚀性。

7.期刊论文黄佳木.罗先盛.HUANG Jiamu.LUO Xiansheng AZ31镁合金表面磁控溅射SiNx薄膜的性能研究-材料导

报2008,22(z3)

采用磁控溅射法在AZ31镁合金表面沉积了SiNx薄膜.用场发射扫描电镜、X射线衍射、X光电子能谱等研究分析了薄膜的晶体结构、表面形貌和化学成分.实验结果表明,所制备的SiNx薄膜为非晶态的富N膜;SiNx薄膜可显著降低AZ31在3.5%的NaCl溶液中的腐蚀电流密度,膜厚为1.5靘时,在阳极极化区出现钝化现象.

8.学位论文吴国松镁合金表面PVD膜层的制备与腐蚀破坏2007

镁合金在汽车、电子以及航空航天工业上的应用日益广泛,但较差的耐蚀性限制了其在这些领域的推广应用。气相沉积技术作为一种绿色防腐技术正开始受到镁合金表面处理工作者的关注。

本文采用磁控溅射、离子注入等现代化技术手段在AZ31镁合金表面制备了多种防护性膜层,利用场发射扫描电镜(FESEM)、原子力显微镜(AFM)、俄歇电子能谱(AES)、x射线光电子能谱(XPS)和X射线衍射谱(XRD)等分析手段表征了膜基系统的表面形貌、组成成分和物相结构,利用电化学工作站和盐浴实验研究了它们在氯化钠溶液中的腐蚀破坏行为,并根据腐蚀电化学理论剖析了它们的腐蚀破坏机制。主要研究结果如下:

(1)AZ31镁合金机械抛光后形成的表面氧化膜由MgO、Mg(OH)<,2>和少量的Al<,2>O<,3>、MgCO<,3>构成。膜层结构疏松,表面随机分布着一些孔洞。

(2)AZ31镁合金表面溅射沉积的单层铝薄膜和钛薄膜都具有发达的柱状微观结构,其中铝薄膜表面呈现锥形的小面状结构,并存在(111)面织构,而钛薄膜表面呈现圆胞状结构,并存在(002)面织构。各种薄膜中都有针孔存在。

(3)单层铝薄膜对AZ31镁合金的保护效果要优于单层钛薄膜,而单层钛薄膜有加重镁合金腐蚀的倾向。PVD薄膜/抛光氧化膜双层结构中存在的通孔是构成膜基系统电偶腐蚀的主要场所,析氢反应会加速这些缺陷处膜层的破坏,最终导致整个膜基系统的失效。

(4)基体(AZ31镁合金)在氯化钠溶液中作为阳极溶解,会产生表面碱化效应,具有两性金属特性的纯铝薄膜因而遭受“阴极腐蚀”。

(5)在由多靶溅射技术制备的铝/钛多层膜中,每一单层都呈现发达的柱状微观结构。多层膜中的铝膜层与单层铝薄膜相比更倾向于(111)面择优生长,顶层的铝膜也比单层铝膜光滑。铝/钛多层膜可以一定程度的提高镁合金的耐蚀性,但在NaCl溶液中的耐久性很差。

(6)氧化铝/金属双层膜(Al<,2>O<,3>/Al和Al<,2>O<,3>/Ti)也由多靶溅射技术制备,膜层在微观尺度上是致密的。两种氧化铝/金属双层膜都能够一定程度的提高基体的表面硬度,Al<,2>O<,3>/Ti提高幅度大于Al<,2>O<,3>/Al。Al<,2>O<,3>/Al膜层可以大幅度的降低基体的腐蚀电流密度,而

Al<,2>O<,3>/Ti膜层则使其有所提高。Al<,2>O<,3>/Al膜层的抗盐水腐蚀能力大于Al<,2>O<,3>/Ti膜层,但是其在盐水中的耐久性仍不理想。

(7)Ti-Al-N/Ti-Al双层膜由反应溅射技术制备,其金属层和陶瓷层都呈现发达的柱状晶组织。Ti-Al-N层主要由钛的氮化物、铝的氮化物和少量的钛的氧化物、铝的氧化物组成。15小时盐浴实验的结果显示,Ti-Al-N/Ti-Al双层膜能够很大程度的提高基体的抗腐蚀破坏能力。由于溅射沉积膜层前对基体进行了小剂量的离子注入预处理,膜基结合得到了改善,该双层膜在盐水中的耐久性较好。另外,Ti-Al-N/Ti-Al双层膜还使基体的表面硬度得到了较大的提高,有益于改善基体的抗机械破坏性能。

(8)在多层膜中由柱状结构引起的本征缺陷对膜基系统腐蚀破坏的影响较小,制备工艺引起的随机缺陷是导致其破坏的主要因素。缺陷处暴露的基体和周围膜层在腐蚀介质中构成一个腐蚀源。基体在阳极极化状态下的电化学溶解和膜基结合处的强烈析氢行为是腐蚀源扩展的推动力。膜层的缺陷是膜基系统腐蚀破坏的快速通道,整个系统的失效由腐蚀源的扩展速度决定,因而认为膜基系统的腐蚀破坏是一种短路腐蚀破坏行为。

(9)高剂量的氮离子注入使AZ31原先的表面氧化层内生成了Mg<,3>N<,2>和Al。氧化层变得致密,厚度也有所增加。氮离子注入使基体的耐腐蚀性能得到了提高。腐蚀破坏主要以点蚀为主,其抗点蚀扩展能力与未注入试样相比明显增强。

(10)在沉积纯钛薄膜之前引入了离子注入技术对AZ31镁合金进行表面预处理,实现了纯钛膜层/氮离子注入层复合结构的构建。后继的纯钛膜层沉积过程对预注入层的原始物质构成基本上没有造成影响。24小时盐浴实验的结果显示:组合改性样品与直接沉积纯钛膜层的样品相比,抗腐蚀破坏能力明显提高。这与基体的阳极溶解阻力增加以及膜基结合改善密切有关。

(11)利用偏压溅射技术可以改善AZ31镁合金表面纯钛膜层的致密度。在加偏压-100V的情况下,薄膜晶粒已细化至纳米级。当所加偏压为-200V时

,膜层择优生长平面由未加偏压时的(002)面转为(100)面。

(12)偏压-100V下制备的膜层对镁合金的防护效果优于未加偏压制备的膜层,表现为抗腐蚀扩展能力增加。腐蚀产物分析表明:基体腐蚀区和膜层上的腐蚀产物膜都是Mg(OH)<,2>,但是腐蚀产物膜在基体上以蜂窝状形式存在,而膜层上以树叶状形式存在。镁合金在表面沉积纳米晶纯钛膜层后的主要腐蚀机制仍为短路腐蚀破坏。

物理气相沉积有望成为传统镁合金表面处理技术的替代品。合理的选择膜层材料、设计膜层结构和选择制备技术有助于改善镁合金镀膜后的耐腐蚀性能。

9.期刊论文张津.杨栋华.王东亚.欧信兵.王振林.ZHANG Jin.YANG Donghua.WANG Dongya.OU Xinbing.WANG

Zhenlin镁合金表面磁控溅射沉积铝膜的力学性能-北京科技大学学报2008,30(12)

采用直流磁控溅射法在镁合金上沉积铝膜,在高真空下对铝膜进行加热后处理. 用X射线衍射仪(XRD)分析膜层为纯铝多晶态,扫描电子显微镜(SEM)观察铝膜晶粒细小. 采用纳米压痕/划痕仪对铝膜的厚度、临界附着力、硬度和弹性模量进行了测试,并且用辉光放电光谱仪(GDS)测试了镁合金表面铝膜的成分和性能随薄膜深度的分布. 结果表明,铝膜的厚度随后处理温度的升高而降低,其表面硬度和弹性模量高于镁合金基体并且随深度增加而逐渐降低.

铝膜与镁合金基体间存在一个过渡层,结合良好且表现出一定的弹塑性能,有利于镁合金表面的防护.

10.期刊论文陈迪春.蒋百灵.吴文文.李洪涛.CHEN Di-chun.JIANG Bai-ling.WU Wen-wen.LI Hong-tao镁合金表

面磁控溅射CrAlTiN镀层的制备技术研究-表面技术2008,37(2)

使用闭合场非平衡磁控溅射离子镀技术,通过改变偏压在镁合金表面制备了CrAlTiN镀层,对镀层厚度、硬度、结合力和耐磨性进行了检测,使用SEM和XRD分析了镀层的形貌和相组成,结果表明:通过改变偏压可以在镁合金表面沉积一层具有一定耐磨性能的CrAlTiN镀层;偏压对镁基CrAlTiN镀层的结合力和耐磨性影响很大,在偏压为35V时具有最好的结合力和耐磨性能,随着偏压的增大,镀层硬度提高,致密性增强,厚度降低;镁基CrAlTiN镀层为柱状晶组织,具有面心立方结构,点阵类型与面心立方CrN相同.

引证文献(6条)

1.黄佳木.罗先盛.邹阳.孟曦AZ31镁合金表面磁控溅射Zr(Al,Ti)-SiN_x复合薄膜及其耐蚀性能[期刊论文]-材料保护 2010(1)

2.黄晓辉.左秀荣.王齐伟.史新伟.李广钦.刘凤芹直流反应磁控溅射在3003铝箔表面制备薄膜的研究[期刊论文]-真空 2009(4)

3.汤志新.仵亚婷.刘磊.何美凤.胡文彬AlCl3-NaCl熔盐扩散增强纯镁耐腐蚀性的研究[期刊论文]-腐蚀与防护2009(2)

4.黄佳木.罗先盛AZ31镁合金表面磁控溅射SiNx薄膜的性能研究[期刊论文]-材料导报 2008(z3)

5.王振林.杨惠.杨栋华镁合金磁控溅射镀铝耐蚀防护层研究[期刊论文]-中国机械工程 2008(8)

6.王振林.杨惠AZ31镁合金磁控溅射镀铝膜的性能研究[期刊论文]-轻合金加工技术 2007(5)

本文链接:https://www.360docs.net/doc/6d15322650.html,/Periodical_zzjs200604033.aspx

授权使用:太原理工大学(tylgIP),授权号:6a19d951-4bc4-42ed-99dd-9e54009ece86

下载时间:2010年12月22日

磁控溅射镀膜原理和工艺设计

磁控溅射镀膜原理及工艺 摘要:真空镀膜技术作为一种产生特定膜层的技术,在现实生产生活中有着广泛的应用。真空镀膜技术有三种形式,即蒸发镀膜、溅射镀膜和离子镀。这里主要讲一下由溅射镀 膜技术发展来的磁控溅射镀膜的原理及相应工艺的研究。 关键词:溅射;溅射变量;工作气压;沉积率。 绪论 溅射现象于1870年开始用于镀膜技术,1930年以后由于提高了沉积速率而逐渐用于工业生产。常用二极溅射设备如右图。 通常将欲沉积的材料制成板材-靶,固定在阴 极上。基片置于正对靶面的阳极上,距靶一定距 离。系统抽至高真空后充入(10~1)帕的气体(通 常为氩气),在阴极和阳极间加几千伏电压,两极 间即产生辉光放电。放电产生的正离子在电场作 用下飞向阴极,与靶表面原子碰撞,受碰撞从靶 面逸出的靶原子称为溅射原子,其能量在1至几十 电子伏范围内。溅射原子在基片表面沉积成膜。 其中磁控溅射可以被认为是镀膜技术中最突出的 成就之一。它以溅射率高、基片温升低、膜-基结 合力好、装置性能稳定、操作控制方便等优点, 成为镀膜工业应用领域(特别是建筑镀膜玻璃、透 明导电膜玻璃、柔性基材卷绕镀等对大面积的均 匀性有特别苛刻要求的连续镀膜场合)的首选方 案。 1磁控溅射原理 溅射属于PDV(物理气相沉积)三种基本方法:真空蒸发、溅射、离子镀(空心阴极离子镀、热阴极离子镀、电弧离子镀、活性反应离子镀、射频离子镀、直流放电离子镀)中的一种。 磁控溅射的工作原理是指电子在电场E的作用下,在飞向基片过程中与氩原子发生碰撞,使其电离产生出Ar正离子和新的电子;新电子飞向基片,Ar正离子在电场作用下加速飞向阴极靶,并以高能量轰击靶表面,使靶材发生溅射。在溅射粒子中,中性的靶原子或分子沉积在基片上形成薄膜,而产生的二次电子会受到电场和磁场作用,产生E(电场)×B(磁场)所指的方向漂移,简称E×B漂移,其运动轨迹近似于一条摆线。若为环形磁场,则电子就以近似摆线形式在靶表面做圆周运动,它们的运动路径不仅很长,而且被束缚在靠近靶表面的等离子体区

塑胶产品表面处理工艺

产品表面处理工艺 ●表面处理工艺:机壳漆 机壳漆金属感极好,耐醇性佳,可复涂PU或UV光油。玩具油漆重金属含量符合国际安全标准。包括CPSC含铅量标准、美国测试标准ASTMF 963、欧洲标准EN71、EN1122。 ●表面处理工艺:变色龙 随不同角度而变化出不同颜色。是一种多角度幻变特殊涂料,使你的商品价值提高,创造出无懈可击的超卓外观效果。 ●表面处理工艺:电镀银涂料 电镀银漆是一款无毒仿电镀效果油漆,适用ABS、PC、金属工件,具有极佳的仿电镀效果和优异的耐醇性。 ●橡胶漆 适用范围:ABS、PC、PS、PP、PA以及五金工件。 产品特点:本产品为单组份油漆,质感如同软性橡胶,富有弹性,手感柔和,具有防污、防溶剂等功能。这种油漆干燥后可得涂丝印。重金属含量符合国际安全标准。包括CPSC含铅量标准、美国测试标准ASTMF 963、欧洲标准EN71、EN1122。 ●导电漆 适用于各种PS 及ABS 塑料制品;导电导磁、对外界电磁波、磁力线都能起到屏蔽作用;在电气功能上达到以塑料代替金属的目的。电阻值可根据客人要求调试。重金属含量符合国际安全标准,包括CPSC 含铅量标准、美国测试标准A STMF- 963 、欧洲标准EN71 、EN1122。 ●UV 高性能UV固化光油 ●珠光粉-ZG001 珠光颜料广泛应用于化妆品、塑料、印刷油墨及汽车涂料等行业。珠光颜料的主要类型有:天然鱼鳞珠光颜料、氯氧化铋结晶珠光颜料、云母涂覆珠光颜料。 ●夜光漆 夜光粉是一种能在黑暗中发光的粉末添加剂;它可以与任何一种透明涂层或外涂层混和使用,效果更显著,晚上发光时间长达8小时! ●激光雕刻 用激光雕刻刀作雕刻,比用普通雕刻刀更方便,更迅速。用普通雕刻刀在坚硬的材料上,比如在花冈岩、钢板上作雕刻,或者是在一些比较柔软的材料,比如皮革上作雕刻,就比较吃力,刻一幅图案要花比较长的时间。如果使用激光雕刻则不同,因为它是利用高能量密度的激光对工件进行局部照射,使表层材料气化或发生颜色变化的化学反应,从而留下永久性标记的一种雕刻方法。它根本就没有和材料接触,材料硬或者柔软,并不妨碍"雕刻" 的速度。所以激光雕刻技术是激光加工最大的应用领域之一。用这种雕刻刀作雕刻不管在坚硬的材料,或者是在柔软的材料上雕刻,刻划的速度一样。倘若与计算机相配合,控制激光束移动,雕刻工作还可以自动化。把要雕刻的图案放在光电扫描仪上,扫描仪输出的讯号经过计算机处理后,用来控制激光束的动作,就可以自动地在木板上,玻璃上,皮革上按照我们的图样雕刻出来。同时,聚焦起来的激光束很细,相当于非常灵巧的雕刻刀,雕刻的线条细,图案上的细节也能够给雕刻出来。激光雕刻可以打出各种文字、符号和图案等,字符大小可以从毫米到微米量级,这对产品的防伪有特殊的意义。激光雕刻是近年巳发展至可实现亚微米雕刻,已广泛用于微电子工业和生物工程。 优点: 1、精美、防伪、永久保存、极大提高产品档次。 2、比传统腐蚀精美,没有丝印、移印的图案易被擦掉以至模糊不清的缺点。 3、电脑控制、图文可随意改动。 4、显著增强竞争能力,速度快接近0%的废品率。 5、没有污染、没有化学物质污染产品表面。 6、加工精度可达到0.01mm,保证同一批次的加工效果完全一致。

磁控溅射制膜技术的原理及应用和发展-郭聪

磁控溅射制膜技术的原理及应用和发展 郭聪 (黄石理工学院机电工程学院黄石 435000) 摘要:磁控溅射技术已经成为沉积耐磨、耐蚀、装饰、光学及其他各种功能薄膜的重要手段。探讨了磁控溅射技术在非平衡磁场溅射、脉冲磁控溅射等方面的进步,说明利用新型的磁控溅射技术能够实现薄膜的高速沉积、高纯薄膜制备、提高反应溅射沉积薄膜的质量等,并进一步取代电镀等传统表面处理技术。阐述磁控溅射技术在电子、光学、表面功能薄膜、薄膜发光材料等许多方面的应用。 关键词:非平衡磁控溅射脉冲磁控溅射薄膜制备工艺应用 中图分类号:O484.1 0 前言 薄膜是指存在于衬底上的一层厚度一般为零点几个纳米到数十微米的薄层材料。薄膜材料种类很多,根据不同使用目的可以是金属、半导体硅、锗、绝缘体玻璃、陶瓷等。从导电性考虑,可以是金属、半导体、绝缘体或超导体;从结构考虑,可以是单晶、多晶、非晶或超晶格材料;从化学组成来考虑,可以是单质、化合物或无机材料、有机材料等。制备薄膜的方法有很多,归纳起来有如下几种:1)气相方法制模,包括化学气相淀积(CVD),如热、光或等离子体CVD和物理气相淀积(PVD),如真空蒸发、溅射镀膜、离子镀膜、分子束外延、离子注入成膜等; 2)液相方法制膜,包括化学镀、电镀、浸喷涂等; 3)其他方法制膜,包括喷涂、涂覆、压延、印刷、挤出等。[1] 而在溅射镀膜的发展过程中,新型的磁控溅射技术能够实现薄膜的高速沉积、高纯薄膜制备、提高反应溅射沉积薄膜的质量等。辉光等离子体溅射的基本过程是负极的靶材在位于其上的辉光等离子体中的载能离子作用下,靶材原子从靶材溅射出来,然后在衬底上凝聚形成薄膜;在此过程中靶材表面同时发射二次电子,这些电子在保持等离子体稳定存在方面具有关键作用。溅射技术的出现和应用已经经历了许多阶段,最初,只是简单的二极、三极放电溅射沉积;经过30多年的发展,磁控溅射技术已经发展成为制备超硬、耐磨、低摩擦系数、耐蚀、装饰以及光学、电学等功能性薄膜的一种不可替代的方法,脉冲磁控溅射技术是该领域的另一项重大进展。利用直流反应溅射沉积致密、无缺陷绝缘薄膜尤其是陶瓷薄膜几乎难以实现,原因在于沉积速度低、靶材容易出现电弧放电并导致结构、组成及性能发生改变。利用脉冲磁控溅射技术可以克服这些缺点,脉冲频率为中频10~200kHz,可以有效防止靶材电弧放电及稳定反应溅射沉积工艺,实现高速沉积高质量反应薄膜。 1 基本原理 磁控溅射(Magnetlon Sputtering)是70年代迅速发展起来的一种“高速低温溅射技术”。磁控溅射镀膜采用在靶材表面设置一个平行于靶表面的横向磁场,磁场由置于靶内的磁体产生。在真空室中,基材端接阳极极,靶材端接阴极,阴极靶的下面即放置着一个强力磁铁。溅射时持续通入氩气,使之作为气体放电的载体(溅射气体),同时通入氧气,作为与被溅射出来的锌原子发生反应的反应气体。在真空室内,电子e在电场E的作用下,在加速飞向基板过程中与氩原子发生碰撞,使其电离出Ar+和一个新的电子(二次电子)e。Ar+计在电场作用下加速飞向阴极靶,以高能量轰击Zn靶表面使其发生溅射,溅射出来的锌原子吸收Ar离子的动能而脱离原晶格束缚,飞往基材方向,途中与O 2 发生反应并释放部分能量,最后反应产物继续飞行最终沉积在基材表面。我们需要通过不断的实验调整工艺参数,从而 使得溅射出来的历原子能与O 2 充分反应,制得纯度较高的薄膜。另一方面,二次电子在磁场的作用下围绕靶面作回旋运动,该电子的运动路径很长,在运动过程中不断的与氩原子发生碰撞电离出大量的氩离子轰击靶材,经过多次碰撞后电子的能量逐渐降低,摆脱磁力线的束缚,远离靶材,最终沉积在

镁合金外壳表面处理方法、镁合金外壳及移动终端与制作流程

本技术属于金属表面处理技术领域,涉及一种镁合金外壳表面处理方法、镁合金外壳及移动终端。本技术的镁合金外壳表面处理方法,包括表面清洁、上色和干燥;其中,上色过程中所采用的原料包括显色浆料,所述显色浆料按重量份数包括以下组分:乙二醇丁醚25~40份、丁酮5~15份、乙烯基树脂32~48份、纳米二氧化硅12~24份、金属颜料5~18份和色浆5~15份。本技术可以提升镁合金外壳表面金属质感,安全、环保、无污染,克服了对金属或金属化合物类材料的限制,在较低的成本下能实现高量的生产,能够实现真正意义上的工业批量化生产。 权利要求书 1.一种镁合金外壳表面处理方法,其特征在于,包括表面清洁、上色和干燥; 其中,上色过程中所采用的原料包括显色浆料,所述显色浆料按重量份数包括以下组分: 乙二醇丁醚25~40份、丁酮5~15份、乙烯基树脂32~48份、纳米二氧化硅12~24份、金属颜料5~18份和色浆5~15份。 2.根据权利要求1所述的镁合金外壳表面处理方法,其特征在于,所述显色浆料按重量份数包括以下组分:乙二醇丁醚28~38份、丁酮6~12份、乙烯基树脂35~45份、纳米二氧化硅15~20份、金属颜料8~15份和色浆6~12份; 优选地,所述显色浆料按重量份数包括以下组分:乙二醇丁醚30~35份、丁酮8~10份、乙烯基树脂38~42份、纳米二氧化硅18份、金属颜料10份和色浆8~10份。 3.根据权利要求1或2所述的镁合金外壳表面处理方法,其特征在于,所述金属颜料包括金粉、银粉、珠光粉、银浆、铝粉和金葱粉中的至少一种; 优选地,所述金属颜料包括珠光粉和银浆;

优选地,所述珠光粉和银浆的重量比为1:1。 4.根据权利要求1所述的镁合金外壳表面处理方法,其特征在于,上色过程中所采用的原料还包括质感浆料; 优选地,上色过程中,先涂装显色浆料,再涂装质感浆料。 5.根据权利要求4所述的镁合金外壳表面处理方法,其特征在于,所述质感浆料按重量百分比包括以下组分:异丙醇20%~30%、丙二醇甲醚醋酸脂50%~70%和纳米二氧化硅10%~20%; 优选地,所述质感浆料按重量百分比包括以下组分:异丙醇22%~28%、丙二醇甲醚醋酸脂54%~68%和纳米二氧化硅10%~18%; 优选地,所述质感浆料按重量百分比包括以下组分:异丙醇24%~28%、丙二醇甲醚醋酸脂56%~64%和纳米二氧化硅12%~16%。 6.根据权利要求1所述的镁合金外壳表面处理方法,其特征在于,采用喷涂、辊涂或淋涂的方式对经过表面清洁后的镁合金外壳进行上色,优选采用喷涂的方式; 优选地,喷涂的单层涂膜厚度为6~15μm,优选为8~14μm,进一步优选为10~12μm。 7.根据权利要求1所述的镁合金外壳表面处理方法,其特征在于,所述表面清洁的步骤包括:对镁合金外壳进行脱脂处理、超声波水洗、清水润洗、封口剂浸泡和干燥; 优选地,超声波水洗的温度为20~60℃; 和/或,超声波水洗的时间为1~5min,优选为2~4min; 优选地,封口剂按重量百分比包括以下组分:锆氟化钾20%~40%、钼酸铵5%~15%和水

镁合金表面处理的研究现状

镁合金表面处理的研究现状 一.概述 镁合金是以镁为基加入其他元素组成的合金。其特点是:密度小、比强度高、刚性好、弹性模量大、消震性好、刚性好、承受冲击载荷能力比铝合金大、刚性好、耐有机物和碱的腐蚀性能好。主要合金元素有铝、锌、锰、铈、钍以及少量锆或镉等。目前使用最广的是镁铝合金,其次是镁锰合金和镁锌锆合金。主要用于航空、航天、运输、化工、火箭等工业部门。在实用金属中是最轻的金属,镁的比重大约是铝的2/3,是铁的1/4。 但是,镁的应用和研究相对其它金属严重滞后,原因在于其韧性低、高温性能和耐腐蚀性能差,而且加工成形比较困难。与铝、钛能生成自愈钝化膜不同,镁表面生成的氧化膜疏松多孔,不能对基体起有效保护作用,因此,在潮湿的空气、含硫气氛和海洋大气中,镁均会遭受严重的化学腐蚀,这极大地阻碍了其广泛应用。通过合金化的方法来改善其性能,特别是期望发现“不锈镁”的努力至今还没有取得进展。所以,镁合金零件在使用前须经过一定的表面改性或涂层处理。目前,电化学镀层、转化膜等工艺技术已经应用于镁合金的防护,气相沉积涂层、涂覆、表面热处理等方法也受到密切关注,高能束熔覆等新技术也被尝试应用于镁合金表面性能的提高。 二.表面处理方法 1.电镀和化学镀技术 镁合金表面镀镍技术分为电镀和化学镀两种。由于镁合金化学活性高,在酸性溶液中易被腐蚀,因此镁合金电沉积技术与铝合金电沉积技术有着显著的差异。目前,镁合金电镀工艺技术有两种工艺:浸锌-电镀工艺和直接化学镀镍工艺。为了防止镁合金基体在酸性溶液中被过度腐蚀,需要在处理前溶液中添加F-(F-与电离生成的Mg2+形成MgF2沉淀,吸附在镁合金基体表面可以防止基体过度腐蚀。 镁合金表面化学镀Ni-P合金是一种很成熟的工艺。通常化学镀方法制备的Ni-P合金层是非晶态的,这层致密的非晶态Ni-P合金层可以有效地防止镁合金基体被腐蚀。结合使用化学镀镍技术和滚镀技术可以在镁合金基体上形成一层晶态的Ni-P合金层。测试表明,该晶态Ni-P合金层中晶体颗粒细小,镀层致密,耐蚀性能也优于传统的非晶态Ni-P合金层。 2.化学氧化技术 镁合金化学氧化处理是指用氧化剂在镁合金表面生成一层薄且致密的氧化膜。覆盖在基体表面的氧化膜比自然形成的氧化镁层更致密,因此,该氧化膜能有效提高镁合金的耐蚀性能,同时,还能作为镁合金涂装的底层,增大涂层的结合力。 铬酸盐处理虽然具有良好的效果,但是铬酸盐对环境污染大,对人体毒性高。在不久的将来,铬酸盐处理工艺将会被环保、无毒的处理方法如钼酸盐、高锰酸盐和P-Ca复合磷酸盐等处理工艺取代。用钼酸盐氧化法在Mg-8Li合金表面生成一层致密、均匀的氧化膜,然后再用传统的化学镀镍法制备一层结合力好的Ni-P合金层,使基体获得了良好的耐蚀性能。磷酸盐-高锰酸盐处理是一种环保、低成本的化学氧化法,但是该方法有较为明显的缺陷:在用该法处理含铝的镁合金时,氧化反应会优先发生于β-Mg17Al12相,因而不能在整个镁合金基体表面生成均匀、覆盖度高的氧化膜层,这在一定程序上影响了其提高镁合金基体耐蚀性的效果。 一种新型的P-Ca复合磷酸盐处理工艺,它能在镁合金表面形成含有Mg、Al、Ca等元素的复合磷酸盐保护膜。该膜层与基体金属结合牢固,具有类似于铬酸盐膜层的耐蚀性能。

磁控溅射技术的基本原理

张继成吴卫东许华唐晓红 中国工程物理研究院激光聚变研究中心绵阳 材料导报, 2004, 18(4): 56-59 介绍磁控溅射技术的基本原理、装置及近年出现的新技术。 1 基本原理 磁控溅射技术是在普通直流(射频)溅射技术的基础上发展起来的。早期的直流(射频)溅射技术是利用辉光放电产生的离子轰击靶材来实现薄膜沉积的。但这种溅射技术的成膜速率较低,工作气压高(2~10Pa)。为了提高成膜速率和降低工作气压,在靶材的背面加上了磁场,这就是最初的磁控溅射技术。 磁控溅射法在阴极位极区加上与电场垂直的磁场后,电子在既与电场垂直又与磁场垂直的方向上做回旋运动,其轨迹是一圆滚线,这样增加了电子和带电粒子以及气体分子相撞的几率,提高了气体的离化率,降低了工作气压,同时,电子又被约束在靶表面附近,不会达到阴(阳)极,从而减小了电子对基片的轰击,降低了由于电子轰击而引起基片温度的升高。 2 基本装置 (1) 电源 采用直流磁控溅射时,对于制备金属薄膜没有多大的问题,但对于绝缘材料,会出现电弧放电和“微液滴溅射”现象,严重影响了系统的稳定性和膜层质量。为了解决这一问题,人们采用了射频磁控溅射技术,这样靶材和基底在射频磁控溅射过程中相当于一个电容的充放电过程,从而克服了由于电荷积累而引起的电弧放电和“微液滴溅射”现象的发生。 (2) 靶的冷却 在磁控溅射过程中,靶不断受到带电粒子的轰击,温度较高,其冷却是一个很重要的问题,一般采用水冷管间接冷却的方法。但对于传热性能较差的材料,则要在靶材与水冷系统的连接上多加考虑,同时需要考虑不同材料的热膨胀系数的差异,这对于复合靶尤为重要(可能会破裂损坏)。 (3) 磁短路现象 利用磁控溅射技术溅射高导磁率的材料时,磁力线会直接通过靶的内部,发生刺短路现象,从而使磁控放电难以进行,这时需要在装置的某些部分做些改动以产生空间凝

镁铝合金表面处理简介

鎂鋁合金表面處理簡介 Introduce the Surface Processing of the Alloy of Magnesium and Aluminum ?鎂鋁合金材質特性 ?Characteristic of the alloy of MG and AL 鎂是一種非常活潑之元素,相對的其材質本身亦非常易生銹蝕,因此必須仰賴表面處理來保護其本身之材質。 MG is an active element ,it is more rustied than others. So it must depend on surface processing to protect it. ?金屬材質表面處理項目 ?Item of mental surface processing 1.鉻系皮膜處理與塗裝 Phosphating filming and coating of chromium series 2.非鉻系皮膜處理與塗裝 Phosphating filming and coating of not chromium series 3.電鍍鎳處理 Electroplated nickel processing 4.電鍍鉻處理 Electroplated chromium processing 5.電鍍18K金處理 Electroplated 18K gold processing 6.陽極處理與染色

Plating and dyeing 鎂鋁合金表面處理項目之說明與檢驗方式 Instruction the Surface Processing of the Alloy of Magnesium and Aluminum and check mode 1.鉻系皮膜處理Phosphating filming of chromium series a.說明instruction: (1)鉻系皮膜處理是目前最為普遍處理之方式亦為最安定、最成熟之處理方式,惟其原料特性具毒性,因此在未來幾年內會禁止使用。其流程請參考圖表。 Phosphating filming of chromium series is the most universal process manner, also is the most stable and mature. Only does it’s materials have poison , it will be forbid to use. It’s process flow refer to the diagram. (2)注意事項:<註>若需要表面塗裝時,請務必注意其塗裝製程是否有破壞到其表面之皮膜層,因其表面皮膜層最重要的是防止銹蝕,而其最重要的是當作鎂合金與塗料之介質使密著性會更好,因此塗裝時不能有破壞皮膜之現象發生。 Remarks: If the surface need coating , please be sure to notice if the coating process damage the surface film. Because the surface film the most important is prevent to rusting b.檢驗方式check manner: (1)電阻值:皮膜表面其電阻值<0.3Ω,以三用電表檢測之。 Resistance value: when resistance value to film surface < 0.3Ω, examined by three-purpose galvanometer. (2)塗裝密著性:指皮膜處理後,再塗裝、以有格刮刀分割為100格並以3M610膠帶測試98%以上,不能有剝落現象。 Coating adhesion: it will not peel off coating again then cut 100 cross with a scraper and check 98% products with 3M610 adhesive tape after phosphating filming. (3)耐蝕性:以鹽霧測試機檢測皮膜層與塗裝層,最基本皮膜層必須超過24小時98%無腐蝕現象,而塗裝層則必須超過96小時以上98%無腐蝕現象,才視之為合格。 Corrosion resistance: 2.非鉻系皮膜處理與塗裝Phosphating filming and coating of not chromium series 其特性與鉻系是類似的,除了具有非毒性外其檢驗方式與處理方式皆與鉻系相同,因此請參考鉻即可。 The characteristic is similar with chromium series’; besides it is poisonous the manner of inspection and phosphating filming is the same with chromium series’ . so please refer to

机械表面处理工艺【详解】

机械表面处理工艺详解 内容来源网络,由深圳机械展收集整理! 机械表面处理工艺有: 静电喷涂、烤漆、镀锌、镀铬、镀镍、镀钛、镀金、镀银、铝阳极、浸渗、喷油、喷砂、DLC处理、铁氟龙处理、染黑、冷电镀 喷涂 喷涂是最常见的表面处理,无论塑料还是五金都适用。喷涂一般包括喷油、喷粉等,最常见的是喷油。 喷涂的涂料俗称油漆,涂料是由树脂、颜料、溶剂、和其他添加剂构成。 塑料喷涂一般有两道漆,表面呈现颜色的称为面漆,最表面透明图层称为保护漆。喷涂工艺流程介绍: (1)前期清洁。如静电除尘等。 (2)喷涂面漆。面漆一般是表面看的到的颜色。 (3)烘干面漆。分为室温自然干燥、专用烤炉烘干。

(4)冷却面漆。专用烤炉烘干需要冷却。 (5)喷涂保护漆。保护器一般是用来保护面漆的,大部分是透明的油漆。 (6)固化保户漆。 (7)QC检查。检查是否满足需求。 3.橡胶油 橡胶油,又称弹性漆,手感漆,橡胶油是一种双成分高弹性的手感油漆,用该油漆喷涂后的产品具有特殊柔软的触感及高弹性表面手感。橡胶油的缺陷是成本高,耐用一般,用久了容易脱落。 橡胶油广泛应用于通信产品,视听产品,MP3、手机外壳,装饰品、休闲娱乐用品,游戏机手柄,美容器材等。 4.UV漆 UV漆是紫外线(Ultra-Violet Ray)的英文简称。常用的UV波长范围为 200-450nm。UV漆在紫外线光照射下才能固化。UV漆的特点:透明光亮,硬度高,固定速度快,生产效率高,保护面漆,加硬加亮表面。

水镀 水镀是一种电化学的过程,通俗理解就是将需要电镀的产品零件浸泡在点解液中,再通以电流,以点解的方式使金属沉积在零件表面形成均匀、致密、结合力良好的金属层的表面加工方法。 水镀适应的材料:最常见的是ABS,最好是电镀级的ABS,其他常见塑料如PP,PC,PE等都很难水镀。 常见的表面颜色:金色,银色,黑色,枪色。常见的电镀效果:高光,亚光,雾面,混合等。 真空镀 真空镀是电镀的一种,是在高度真空的设备里,在产品表面镀上一层细薄的金属镀层的一种方法。 真空镀的工艺流程:表面清洁-去静电-喷底漆-烘烤底漆-真空镀膜-喷面漆-烘烤面漆-品质检查-包装。 真空镀的优缺点:

镁合金压铸件的表面处理

镁合金压铸件的表面处理 摘要:按照表面成膜过程中有无 外加电压作用,将现有镁合金压铸件的表面处理技术归纳为化学成膜技术和阳极氧化成膜技术二大类。分别介绍了化学成膜技术中的铬化处理、磷化处理、锌置换处理、化学腐蚀处理等4类表面处理技术和阳极氧化成膜技术中的常规阳极氧化、等离子体微弧阳极氧化等2类表面处理技术,同时还简要地介绍了作者新近开发的镁合金压铸件交流等离子体微弧氧化处理技术,论述了上述各种技术的特点,总结了在各种表面处理过程中获得高质量膜层应注意的关键问题,并明确了镁合金压铸件表面处理技术今后的发展方向。 能源危机与环境污染问题的日益突出,使得符合"符合性能优良、可近终形加工、可回收"材料发展方向的镁合金脱颖而出,成为本世纪最受亲睐的一种应用材料。在目前和今后相当长的一段时期内,高效、节能的镁合金压铸件仍将是镁合金的主要应用产品。由于镁的负电性强(-2.36V SCE),在大气中的耐蚀性极差,所以在使用前必须对镁合金压铸件根据具体要求进行适当的表面处理。在镁合金压铸件的生产成本中,表面处理这部分就占40%左右,因此表面处理对镁合金压铸件的生产和应用至关重要。目前,镁合金压铸件的表面处理研究不尽相同,不象铝合金表面处理那样成熟和规范,这在一定程度上制约了镁合金压铸件的应用,本文拟对现有的镁合金压铸件的表面处理技术进行简要的归纳,并分析其关键技术问题和发展方向。 一〃镁合金压铸件的表面处理技术 镁合金压铸件的表面一般需要依次进行预处理(清理、脱脂、酸洗等)、镀膜、涂装(喷漆、喷塑、镀金属等)等处理,通常所说的镁合金压铸件的表面处理指的是镀膜这道工艺,其主要作用是在压铸件表面形成与油漆、塑料或金属附着性能好的具有耐腐蚀性的保护膜层。目前,在镁合金压铸领域中主要采用的是湿法表面处理方法,也就是,使用处理溶液进行的表面处理方法。现有的表面处理技术不尽相同,我们根据成膜条件,将镁合金压铸件的表面处理技术归纳为化学成膜和阳极氧化成膜二大类,下面分别予以介绍。 表1 铬化处理规范

镁铝合金表面处理简介

镁铝合金表面处理简介 Introduce the Surface Processing of the Alloy of Magnesium and Aluminum ?镁铝合金材质特性 ?Characteristic of the alloy of MG and AL 镁是一种非常活泼之元素,相对的其材质本身亦非常易生锈蚀,因此必须仰赖表面处理来保护其本身之材质。 MG is an active element ,it is more rustied than others. So it must depend on surface processing to protect it. ?金属材质表面处理项目 ?Item of mental surface processing 1.铬系皮膜处理与涂装 Phosphating filming and coating of chromium series 2.非铬系皮膜处理与涂装 Phosphating filming and coating of not chromium series 3.电镀镍处理 Electroplated nickel processing 4.电镀铬处理 Electroplated chromium processing 5.电镀18K金处理 Electroplated 18K gold processing 6.阳极处理与染色 Plating and dyeing

镁铝合金表面处理项目之说明与检验方式 Instruction the Surface Processing of the Alloy of Magnesium and Aluminum and check mode 1.铬系皮膜处理Phosphating filming of chromium series a.说明instruction: (1)铬系皮膜处理是目前最为普遍处理之方式亦为最安定、最成熟之处理方式,惟其原料特性具毒性,因此在未来几年内会禁止使用。其流程请参考图表。 Phosphating filming of chromium series is the most universal process manner, also is the most stable and mature. Only does it’s materials have poison , it will be forbid to use. It’s process flow refer to the diagram. (2)注意事项:<注>若需要表面涂装时,请务必注意其涂装制程是否有破坏到其表面之皮膜层,因其表面皮膜层最重要的是防止锈蚀,而其最重要的是当作镁合金与涂料之介质使密着性会更好,因此涂装时不能有破坏皮膜之现象发生。 Remarks: If the surface need coating , please be sure to notice if the coating process damage the surface film. Because the surface film the most important is prevent to rusting b.检验方式check manner: (1)电阻值:皮膜表面其电阻值<0.3Ω,以三用电表检测之。 Resistance value: when resistance value to film surface < 0.3Ω, examined by three-purpose galvanometer. (2)涂装密着性:指皮膜处理后,再涂装、以有格刮刀分割为100格并以3M610胶带测试98%以上,不能有剥落现象。 Coating adhesion: it will not peel off coating again then cut 100 cross with a scraper and check 98% products with 3M610 adhesive tape after phosphating filming. (3)耐蚀性:以盐雾测试机检测皮膜层与涂装层,最基本皮膜层必须超过24小时98%无腐蚀现象,而涂装层则必须超过96小时以上98%无腐蚀现象,才视之为合格。 Corrosion resistance: 2.非铬系皮膜处理与涂装Phosphating filming and coating of not chromium series 其特性与铬系是类似的,除了具有非毒性外其检验方式与处理方式皆与铬系相同,因此请参考铬即可。 The characteristic is similar with chromium series’ ; besides it is poisonous the man ner of inspection and phosphating filming is the same with chromium series’ . so please ref er to chromium . a.说明instruction:

镁合金表面处理国内外研究应用现状

表面工程技术 镁合金表面处理国内外研究应用现状Magnesium alloy surface treatment of domestic and foreignresearch and application status 学院名称:材料科学与工程学院 专业班级:复合材料1101 学生姓名:曹成成 学号: 3110706055 指导教师:张松立

2014 年 6 月 摘要:介绍了国内外镁合金表面处理的最新研究进展,其中包括 化学转化、自组装单分子膜、阳极氧化、电镀与化学镀、液相沉积 与溶胶凝胶涂层、气相沉积、喷涂、激光熔覆合金技术等,并对镁 合金表面处理的发展趋势作了展望。 关键词:镁合金表面处理涂层 引言 镁是金属结构材料中最轻的一种# 纯镁的力学性能很差。但镁合金 因体积质量小、比强度高、加工性能好、电磁屏蔽性好、具有良好 的减振及导电、导热性能而备受关注。镁合金从早期被用于航天航 空工业到目前在汽车材料、光学仪器、电子电信、军工工业等方 面的应用有了很大发展。但是镁的化学稳定性低、电极电位很负、 镁合金的耐磨性、硬度及耐高温性能也较差。在某种程度上又制约 了镁合金材料的广泛应用,因此,如何提高镁合金的强度、硬度、耐磨、耐热及耐腐蚀等综合性能,进行适当的表面强化,已成为当 今材料发展的重要课题。 镁合金是最轻的金属结构材料之一,密度仅为1.3g/cm3 ~ 1.9 g/cm3,约为Al 的2/3,Fe 的1/4。镁合金具有比强度高,比刚度高,减震性、导电性、导热性好、电磁屏蔽性和尺寸稳定性好,易回收 等优点。以质轻和综合性能优良而被称为21 世纪最有发展潜力的绿 色材料,广泛应用于航空航天、汽车制造、电子通讯等各个领域。 但是镁合金的化学和电化学活性较高,严重制约了镁合金的应用, 采用适当的表面处理能够提高镁合金的耐蚀性。 一、微弧氧化处理 微弧氧化技术又称微等离子体氧化或阳极火花沉积, 实质上是 一种高压的阳极氧化, 是一种新型的金属表面处理技术。该工艺是 在适当的脉冲电参数和电解液条件下, 使阳极表面产生微区等离子 弧光放电现象, 阳极上原有的氧化物瞬间熔化, 同时又受电解液冷 却作用, 进而在金属表面原位生长出陶瓷质氧化膜的过程。与普通 阳极氧化膜相比, 这种膜的空隙率大大降低, 从而使耐蚀性和耐磨 性有了较大提高。目前, 微弧氧化技术主要应用于Al、Mg、Ti 等有 色金属或其合金的表面处理中。镁合金微弧氧化技术所形成的氧化

镁铝合金表面处理工艺大全

镁铝合金表面处理工艺 大全 集团标准化工作小组 #Q8QGGQT-GX8G08Q8-GNQGJ8-MHHGN#

铝表面处理工艺一、选材 铝合金6061:镁铝6061-T651是6系合金的主要合金,是经热处理预拉伸工艺的高品质铝合金产品;镁铝6061具有加工性能极佳、良好的抗腐蚀性、韧性高及加工后不变形、上色膜容易、氧化效果极佳等优良特点。主要用途:广泛应用于要求有一定强度和抗蚀性高的各种工业结构件,如制造卡车、塔式建筑、船舶、电车、铁道车辆。 6061典型用途:代表用途包括航天固定装置、电器固定装置、通讯领域,也广泛应用于自动化机械零件、精密加工、模具制造、电子及精密仪器、SMT、PC板焊锡载具等等。 电镀是在表面添加一层金属保护层。阳极氧化是把表面一层人为按要求用电化学进行氧化,用这层氧化层作保护层。铝不好电镀,但氧化铝很硬(可作磨料),化学性能又特好(不会再氧化,不受酸腐蚀),比一般金属还好,还可以染成各种颜色。所以铝件一般用阳极氧化。 二、工艺类型、效果图、厂家调研 氧化工艺 喷砂可以使丝印时,印料和承印物的结合更加牢固。均匀适当的喷砂处理,基本上可以克服铝材表面常见的缺陷。详见附录 、喷涂工艺 1、表面处理工艺:机壳漆

机壳漆金属感极好,耐醇性佳,可复涂PU或UV光油。玩具油漆重金属含量符合国际安全标准。包括CPSC含铅量标准、美国测试标准ASTMF 963、欧洲标准 EN71、EN1122。 2、表面处理工艺:变色龙 随不同角度而变化出不同颜色。是一种多角度幻变特殊涂料,使你的商品价值提高,创造出无懈可击的超卓外观效果。 3、表面处理工艺:电镀银涂料 电镀银漆是一款无毒仿电镀效果油漆,适用ABS、PC、金属工件,具有极佳的仿电镀效果和优异的耐醇性。 4、表面处理工艺:橡胶漆 适用范围:ABS、PC、PS、PP、PA以及五金工件。 产品特点:本产品为单组份油漆,质感如同软性橡胶,富有弹性,手感柔和,具有防污、防溶剂等功能。这种油漆干燥后可得涂丝印。重金属含量符合国际安全标准。包括CPSC含铅量标准、美国测试标准ASTMF 963、欧洲标准EN71、EN1122。5、表面处理工艺:导电漆 适用于各种 PS 及 ABS 塑料制品;导电导磁、对外界电磁波、磁力线都能起到屏蔽作用;在电气功能上达到以塑料代替金属的目的。电阻值可根据客人要求调试。重金属含量符合国际安全标准,包括 CPSC 含铅量标准、美国测试标准 ASTMF-963 、欧洲标准 EN71 、EN1122。 6、表面处理工艺:UV油

磁控溅射镀膜技术的发展及应用_马景灵

溅射镀膜过程主要是将欲沉积成薄膜的材料制成靶材,固定在溅射沉积系统的阴极上,待沉积薄膜的基片放在正对靶面的阳极上。溅射系统抽至高真空后充入氩气等,在阴极和阳极之间加几千伏的高压,阴阳极之间会产生低压辉光放电。放电产生的等离子体中,氩气正离子在电场作用下向阴极移动,与靶材表面碰撞,受碰撞而从靶材表面溅射出的靶材原子称为溅射原子,溅射原子的能量一般在一至几十电子伏范围,溅射原子在基片表面沉积而后成膜。溅射镀膜就是利用低气压辉光放电产生的氩气正离子在电场作用下高速轰击阴极靶材,把靶材中的原子或分子等粒子溅射出而沉积到基片或者工件表面,形成所需的薄膜层。但是溅射镀膜过程中溅射出的粒子的能量很低,导致成膜速率不高。 磁控溅射技术是为了提高成膜速率在溅射镀膜基础上发展起来的,在靶材表面建立与电场正交的磁场,氩气电离率从0.3%~0.5%提高到了5%~6%,这样就解决了溅射镀膜沉积速率低的问题,是目前工业上精密镀膜的主要方法之一[1]。可制备成磁控溅射阴极靶材的原料很广,几乎所有金属、合金以及陶瓷材料都可以制备成靶材。磁控溅射镀膜在相互垂直的磁场和电场的双重作用下,沉积速度快,膜层致密且与基片附着性好,非常适合于大批量且高效率的工业化生产。 1磁控溅射的工艺流程 在磁控溅射过程中,具体工艺过程对薄膜性能影响很大,主要工艺流程如下[2]:(1)基片清洗,主要是用异丙醇蒸汽清洗,随后用乙醇、丙酮浸泡基片后快速烘干,以去除表面油污;(2)抽真空,真空须控制在2×104Pa以上,以保证薄膜的纯度;(3)加热,为了除去基片表面水分,提高膜与基片的结合力,需要对基片进行加热,温度一般选择 在150℃~200℃之间;(4)氩气分压,一般选择在0.0l~lPa范围内,以满足辉光放电的气压条件;(5)预溅射,预溅射是通过离子轰击以除去靶材表面氧化膜,以免影响薄膜质量;(6)溅射,氩气电离后形成的正离子在正交的磁场和电场的作用下,高速轰击靶材,使溅射出的靶材粒子到达基片表面沉积成膜;(7)退火,薄膜与基片的热膨胀系数有差异,结合力小,退火时薄膜与基片原子相互扩散可以有效提高粘着力。 2磁控溅射镀膜技术的发展 近年来磁控溅射技术发展非常迅速,代表性方法有非平衡磁控溅射、反应磁控溅射及高速溅射等等。 平衡磁控溅射技术:即最传统的磁控溅射技术,将永磁体或电磁线圈放到在靶材背后,在靶材表面会形成与电场方向垂直的磁场。在高压作用下氩气电离成等离子体,Ar+离子经电场加速轰击阴极靶材,靶材二次电子被溅射出,且电子在相互垂直的电场及磁场作用下,被束缚在阴极靶材表面附近,增加了电子与气体碰撞的几率,即增加了氩气电离率,使氩气在低气体下也可维持放电,因而磁控溅射既降低了溅射气体压力,同时也提高了溅射效率及沉积速率[3]。但传统磁控溅射有一些缺点,比如:低气压放电产生的电子和溅射出的靶材二次电子都被束缚在靶面附近大约60mm的区域内,这样工件只能被安放在靶表面50~100mm的范围内。这样小的镀膜区间限制了待镀工件的尺寸,较大的工件或装炉量不适合传统方法。 非平衡磁控溅射技术:这种磁控溅射方法部分解决了平衡磁控溅射的不足,是将靶面的等离子体引到靶前200~300mm的范围内,使阳极基片沉浸在等离子体中,减少了粒子移动的距离,离子束起到辅助沉积的作用[4]。然而单独的非平衡磁控靶在基片上很难沉积出均匀的薄膜层, 为此研究人员开发出了多靶非平衡磁控溅射镀膜系统,弥补了单靶非平衡磁控溅射的不足。 反应磁控溅射:随着表面工程技术的发展,越来越多地用到各种化合物薄膜材料。可以直接使用化合物材料制作的靶材通过溅射来制备化合物薄膜,也可在溅射金属或合金靶材时,通入一定的反应气体,通过发生化学反应制备化合物薄膜,后者被称为反应磁控溅射。一般来说纯金属作为靶材和气体反应较容易得到高质量的化合物薄膜,因而大多数化合物薄膜是用纯金属为靶材的反应溅磁控射来制备的[5]。 中频磁控溅射:这种镀膜方法是将磁控溅射电源由传统的直流改为中频交流电源。在溅射过程中,当系统所加电压处在交流电负半周期时,靶材被正离子轰击而溅射,而处于正半周期时,靶材表面被等离子体中的电子轰击而溅射,同时靶材表面累积的正电荷被中和,打弧现象得到抑制。中频磁控溅射电源的频率通常在10~80kHz之间,频率高,正离子被加速的时间就短,轰击靶材时的能量就低,溅射沉积速率随之下降。中频磁控溅射系统一般有两个靶,这两个靶周期性轮流作为阴极和阳极,一方面减小了基片溅伤;另一方面也消除了打弧现象。 高速溅射与自溅射:随着工业发展和表面工程的需求,高速溅射与自溅射等新型磁控溅射成膜方法成为镀膜领域新的发展趋势。高速溅射能够缩短镀膜时间,提高沉积速率,当溅射速率非常高,以至于在没有惰性气体氩气的情况下也能维持辉光放电,这种溅射方法称为自溅射[6]。高速溅射与自溅射中,被溅射材料的离子、电子化以及减少甚至取消惰性气体,都明显影响薄膜的形成机理,因此,可以制备出特殊性能的薄膜材料。 ①基金项目:河南科技大学实验技术开发基金(SY1112008); 科研创新能力培育基金(2012ZCX017)。 作者简介:马景灵(1970—),女,河南科技大学副教授,博士,E-mail:majingling.student@sina.com。 磁控溅射镀膜技术的发展及应用① 马景灵 任风章 孙浩亮 (河南科技大学材料科学与工程学院 河南洛阳 471023) 摘 要:近年来,随着新材料的开发,尤其是薄膜材料的发展和应用,带动磁控溅射沉积技术的飞速发展,在科学研究领域和工业生产中有着不可替代的重要作用。本文主要介绍了磁控溅射沉积技术的工艺过程及其发展情况,各种主要磁控溅射镀膜技术的特点,并介绍磁控溅射技术在各个领域的主要应用。关键词:磁控溅射 镀膜 辉光放电中图分类号:G4文献标识码:A文章编号:1673-9795(2013)10(b)-0136-02 (下转138页)

镁合金的表面处理

镁合金的表面处理 镁合金的表面处理 刘祖明黎前虎 摘要:综述了镁合金的腐蚀机理及腐蚀防护研究的现状、进展与问题。重点介绍了压铸镁合金制品的表面特性、表面处理原理、工艺、应用实例及未来发展方向。关键词:镁合金腐蚀与防护表面处理 0 前言 以质轻和可回收为应用特点的镁合金,日益成为现代工业产品的理想材料,特别是汽车零部件的大量应用,电讯产品向轻、薄、短、小方向发展的需求,使得这种新兴材料的发展呈现极为乐观的前景。 随着现代科技的发展,曾经困扰镁合金产业的相关技术问题如压铸问题、回收问题已经相继得到解决,镁合金产品后段工序——表面处理技术亦取得重大进展,这使得镁合金的应用范围不断扩大,使用量也迅速增大,镁产业正以几何级数高速增长。

适当的表面处理能使产品具有保护性和装饰性,并可赋予某些特殊功能。对于活泼的镁来说,通过表面技术获得较高的装饰性和功能性肯定重要,而提高其防腐蚀性能则是现阶段最最重要的一面。 1镁合金的腐蚀与防护 1.1 镁的性质 镁元素符号Mg,原子序数为12,电子结构为2-8-2,标准电极电位很负(-2.36V),较易失电子而发生氧化反应,从而导致镁及镁合金的耐腐蚀性很差,在腐蚀性介质中很容易发生严重的腐蚀。镁合金自然形成的氧化膜疏松多孔,以MgO、Mg2+为主要成份的膜的致密度系数为0.8左右(<1),对基体的保护能力较差,不适用于大多数的腐蚀性环境。 1.2 镁合金的腐蚀方式 镁合金的腐蚀方式通常有两种情况:一是在一般环境中的腐蚀,称“一般腐蚀”或“环境腐蚀”,也称“化学腐蚀”,二是在原电池环境下产生的“电化学腐蚀”。暴露在干燥的空气中时镁合金表面会形成一层很薄的膜,这层膜在没水接触的情况下很稳定,此时就不会发生腐蚀现象。但在实际操作环境中可能会与水或水气接触,这时就会导致膜(表面)的颜色变深(从浅灰到深灰)。如果进一步暴露在液态水和空气中,就会继续跟空气中的CO2与H2O反应生成碳酸盐,使这层膜变厚。一般情况下这层膜足够稳定,具有一定的保护性,此时不需要作任何