采用PWM调制技术实现对直流电机转速的控制

采用PWM调制技术实现对直流电机转速的控制

陈宁坡

(河北科技大学信息科学与工程学院)

摘要:在运动控制系统中,电机转速控制占有至关重要的作用,其控制算法和手段有很多,模拟PID控制是最早发展起来的控制策略之一,长期以来形成了典型的结构,并且参数整定方便,能够满足一般控制的要求,但由于在模拟PID控制系统中,参数一旦整定好后,在整个控制过程中都是固定不变的,而在实际中,由于现场的系统参数、温度等条件发生变化,使系统很难达到最佳的控制效果,因此采用模拟PID控制器难以获得满意的控制效果。随着计算机技术与智能控制理论的发展,数字PID技术渐渐发展起来,它不仅能够实现模拟PID所完成的控制任务,而且具备控制算法灵活、可靠性高等优点,应用面越来越广。

关键词:数字PID;PWM脉冲;占空比;无静差调节

The PWM modulation technique to achieve the control of the DC

motor speed

CHEN ningpo

(College of Information Science and Engineering,Hebei University of Science and Technology)Abstract: In the motion control system,the control of electromotor's rotate speed is of great importance,there are a lot of speed control arithmetics and methods ,the analog PID control is one of the earliest developed control policies which has formed typical structure ,its parametric setting is convenient and it's easy to meet normal control's demand,but as the whole control process is fixed once the parameter has been set while practically the changes of those conditions like the system parameters and temperature of the environment prohibit the system from reaching its best control effect,so the analog PID controller barely has satisfied effect.With the development of computer technology and intelligent control theory ,the digital PID technology is thriving which can achieve the analog PID's control tasks and consists of many advantages like flexible control arithmetics and high reliability,it is widely used now.

Keywords:digital PID;PWM impulse;dutyfactor;astatic modulation

目前,PID控制及其控制器或智能PID控制器已经很多,产品已在工程实际中得到了广泛的应用。本次设计主要是利用PID控制技术对直流电机转速的控制。其设计思路为:以AT89S51单片机为控制核心,产生占空比受PID算法控制的PWM脉冲实现对直流电机转速的控制。同时利用光电传感器将电机速度转换成脉冲频率反馈到单片机中,构成转速闭环控制系统,达到转速无静差调节的目的。在系统中采128×64LCD显示器作为显示部件,

)

()(n e K n u P p =通过4×4键盘设置P 、I 、D 、V 四个参数和正反转控制,启动后通过显示部件了解电机当前的转速和运行时间。因此该系统在硬件方面包括:电源模块、电机驱动模块、控制模块、速度检测模块、人机交互模块。软件部分采用C 语言进行程序设计,其优点为:可移植性强、算法容易实现、修改及调试方便、易读等。

1 PID 算法及PWM 控制技术简介

1.1 PID 算法

控制算法是微机化控制系统的一个重要组成部分,整个系统的控制功能主要由控制算法来实现。目前提出的控制算法有很多。根据偏差的比例(P )、积分(I )、微分(D )进行的控制,称为PID 控制。实际经验和理论分析都表明,PID 控制能够满足相当多工业对象的控制要求,至今仍是一种应用最为广泛的控制算法之一。下面分别介绍模拟PID 、数字PID 及其参数整定方法。

1.2 数字PID

在DDC 系统中,用计算机取代了模拟器件,控制规律的实现是由计算机软件来完成的。因此,系统中数字控制的设计,实际上是计算机算法的设计。

由于计算机只能识别数字量,不能对连续的控制算式直接进行运算,故在计算机控制系统中,首先必须对控制规律进行离散化的算法设计。

为将模拟PID 控制规律按式(1.2)离散化,我们把图1.1中)(t r 、)(t e 、)(c )t (t u 、 n 次采样的数据分别用)()()()(n c n u n e n r 、、、表示,于是式(1.1)变为 :

)(n e =)(n r -)(n c (1.1)

当采样周期T 很小时dt 可以用T 近似代替,)(t de 可用)1()(--n e n e 近似代替,“积分”用“求和”近似代替,即可作如下近似

T n e n e dt t de )1()()(--≈ (1.2)

?∑=≈t

n

i T i e dt t e 0

1

)()( (1.3)

这样,式(1.2)便可离散化以下差分方程 01

})]1()([)()({)(u n e n e T

T n e T T

n e K n u n

i D

I

P +--+

+=∑= (1.4) 上式中

0u 是偏差为零时的初值,上式中的第一项起比例控制作用,称为比例(P )项)(n u p ,即

(1.5) 第二项起积分控制作用,称为积分(I )项)(n U I 即 ∑==n

i I

P

I i e T T

K n u 1

)

()( (1.6)

T

T

K K D P D =I

P

I T T

K K =0)]2()1(2)([)()]1()([u n e n e n e K n e K n e n e K D I P +-+--++--=)(n u )]2()1(2)([)()]1()([-+--++--=n e n e n e K n e K n e n e K D I P 011})]2()1([)()1({)1(u n e n e T

T n e T T n e K n u n i D I P +---++-=-∑-=0)()()()(u n u n u n u n u D I P +++=0)()()(u n u n u n u D P ++=0)()()(u n u n u n u I P ++=0)()(u n u n u P +=PID 位置算法

控制器被控对象

r(t)+

-

e(t)

u

c(t)

PID 增量算法

控制器

被控对象

r(t)+

-e(t)

u

c(t)

第三项起微分控制作用,称为微分(D )项)(n U d 即

)]1()([)(--=n e n e T

T K n u D

P

D (1.7)

这三种作用可单独使用(微分作用一般不单独使用)或合并使用,常用的组合有:

P 控制: (1.8)

PI 控制: (1.9)

PD 控制: (1.10)

PID 控制: (1.11)

式(1.7)的输出量)(n u 为全量输出,它对于被控对象的执行机构每次采样时刻应达到的位置。因此,式(1.7)又称为位置型PID 算式。

由(1.7)可看出,位置型控制算式不够方便,这是因为要累加偏差)(t e ,不仅要占用较多的存储单元,而且不便于编写程序,为此对式(1.7)进行改进。根据式(1.7)不难看出u(n-1)的表达式,即

(1.12)

将式(1.7)和式(1.15)相减,即得数字PID 增量型控制算式为

)1()()(--=?n u n u n u

(1.13)

从上式可得数字PID 位置型控制算式为

(1.14) 式中: p k 称为比例增益;

称为积分系数;

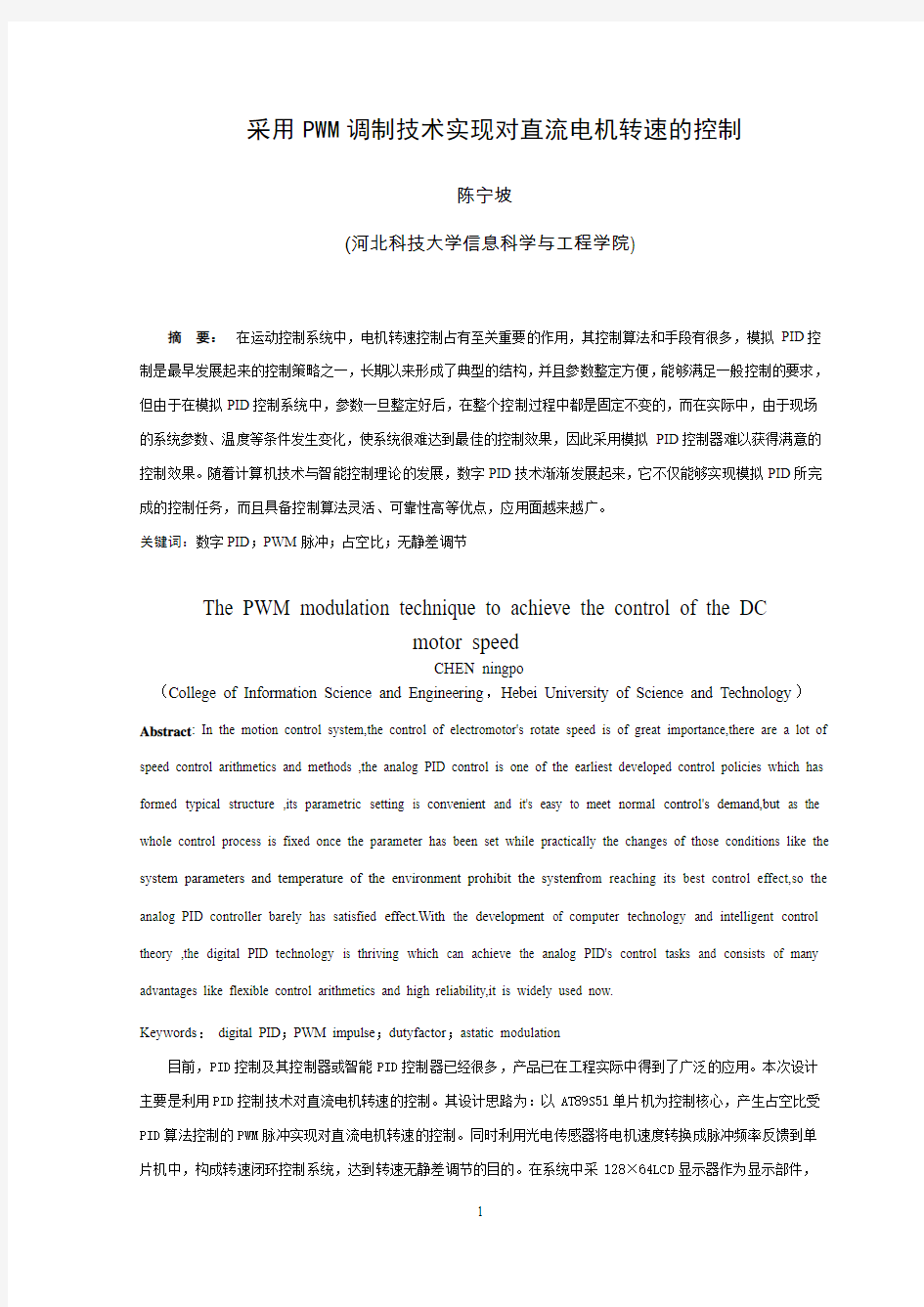

称为微分系数[1]。 数字PID 位置型示意图和数字PID 增量型示意图分别如图1和2所示:

图1 数字PID 位置型控制示意图

U T

U

t nT U nt U ?=?=?=α000U U ?=α0U(t)

0t

T t 0U

2T 2t 03T 3t 04t 0nT (n+1)t 0U(t)

t

T

t 0

U

图2 数字PID 增量型控制示意图

1.3 数字PID 参数整定方法

如何选择控制算法的参数,要根据具体过程的要求来考虑。一般来说,要求被控过程是稳定的,能迅速和准确地跟踪给定值的变化,超调量小,在不同干扰下系统输出应能保持在给定值,操作变量不宜过大,在系统和环境参数发生变化时控制应保持稳定。显然,要同时满足上述各项要求是很困难的,必须根据具体过程的要求,满足主要方面,并兼顾其它方面。

PID 调节器的参数整定方法有很多,但可归结为理论计算法和工程整定法两种。用理论计算法设计调节器的前提是能获得被控对象准确的数学模型,这在工业过程中一般较难做到。因此,实际用得较多的还是工程整定法。这种方法最大优点就是整定参数时不依赖对象的数学模型,简单易行。当然,这是一种近似的方法,有时可能略嫌粗糙,但相当适用,可解决一般实际问题。

1.4 直流电机的PWM 控制技术

根据PWM 控制的基本原理可知,一段时间内加在惯性负载两端的PWM 脉冲与相等时间内冲量相等的直流电加在负载上的电压等效,那么如果在短时间T 内脉冲宽度为0t ,幅值为U ,由图3可求得此时间内脉冲的等效直流电压为:

,若令 ,α即为占空比,则上式可化为: (U 为脉冲幅值) (1.15)

图3 PWM 脉冲

若PWM 脉冲为如图4所示周期性矩形脉冲,那么与此脉冲等效的直流电压的计算方法与上述相同,即

(α为矩形脉冲占空比) (1.16)

图4 周期性PWM 矩形脉冲

T U t U ?=0

0T t 0=α

键盘模块

控制器模块

显示模块

电机驱动模块直流电机

速度检测模块

PWM 脉冲

由式1.20可知,要改变等效直流电压的大小,可以通过改变脉冲幅值U 和占空比α来实现,因为在实际系统设计中脉冲幅值一般是恒定的,所以通常通过控制占空比α的大小实现等效直流电压在0~U 之间任意调节,从而达到利用PWM 控制技术实现对直流电机转速进行调节的目的。

2 设计方案与论证

2.1 系统设计方案

根据系统设计的任务和要求,设计系统方框图如图5所示。图中控制器模块为系统的核心部件,

键盘和显示器用来实现人机交互功能,其中通过键盘将需要设置的参数和状态输入到单片机中,并且通过控制器显示到显示器上。在运行过程中控制器产生PWM 脉冲送到电机驱动电路中,经过放大后控制直流电机转速,同时利用速度检测模块将当前转速反馈到控制器中,控制器经过数字PID 运算后改变PWM 脉冲的占空比,实现电机转速实时控制的目的。

图5 系统方案框图

3 单元电路设计

3.1 硬件资源分配

本系统电路连接及硬件资源分配见图6所示。采用AT89S51单片机作为核心器件,转速检测模块作为电机转速测量装置,通过AT89S51的P3.3口将电脉冲信号送入单片机处理,L298作为直流电机的驱动模块,利用128×64LCD 显示器和4×4键盘作为人机接口。

P0.0~P0.7128×64LCD

显示模块

P2.7

P2.6

电机驱动模块

P2.0~P0.5

5

4×4键盘

P1.0~P1.3P1.4~P1.7

4

4

L0~L3

H0~H3

P3.2/INT0AT89S51

P3.3/INT1

电机

转速检测

四输入与门

)]2()1(2)

([)()]1()([u n e n e n e K n e K n e n e K D I P +-+--++--图6 系统电路连接及硬件资源分配图

3.2 电机速度采集电路设计

在本系统中由于要将电机本次采样的速度与上次采样的速度进行比较,通过偏差进行PID 运算,因此速度采集电路是整个系统不可缺少的部分。本次设计中应用了比较常见的光电测速方法来实现,其具体做法是将电机轴上固定一圆盘,且其边缘上有N 个等分凹槽如图7(a )所示,在圆盘的一侧固定一个发光二极管,其位置对准凹槽处,在另一侧和发光二极光平行的位置上固定一光敏三极管,如果电动机转到凹槽处时,发光二极管通过缝隙将光照射到光敏三极管上,三极管导通,反之三极管截止,电路如图7(b )所示,从图中可以得出电机每转一圈在P3.3的输出端就会产生N 个低电平。这样就可根据低电平的数量来计算电机此时转速了。例如当电机以一定的转速运行时,P3.3将输出如图8所示的脉冲,若知道一段时间t 内传感器输出的低脉冲数为n ,则电机转速v=r/s 。

(a)

(b)

图7 电机速度采集方案

图8 传感器输出脉冲波形

4 软件设计

4.1 PID 算法

本系统设计的核心算法为PID 算法,它根据本次采样的数据与设定值进行比较得出偏差)(n e ,对偏差进行P 、I 、D 运算最终利用运算结果控制PWM 脉冲的占空比来实现对加在电机两

端电压的调节[10],进而控制电机转速。其运算公式为:

=)(n u 因此要想实现PID 控制在单片机就必须存在上述算法,

圆盘光敏三极管

发光二极管+5V

P3.3

470Ω200Ω

R1

R2

计算e(n)计算KIe(n)计算KP(e(n)-e(n-1))计算KD(e(n)-2e(n-1)+e(n-2))

计算Δu(n)

计算Δu(n)

+u(n-1)e(n-1)→e(n-2)e(n)→e(n-1)

开始初始化

调用清屏子程序

开始界面显示

设置键按下?

调用清屏子程序设置界面显示

根据设置计算参数启动键按下?调用清屏子程序

电机运行状态显示PWM 脉冲输出

Y

N

Y

N 其程序流程如图9所示。

4.2 程序流程主流程图

在一个完整的系统中,只有硬件部分是不能完成相应设计任务的,所以在该系统中软件部分是非常重要的,按照要求和系统运行过程设计出主程序流程如图10所示

图10 主程序流程

5 系统测试与分析

为了确定系统与设计要求的符合程度,需要进行系统测试与分析,但是由于试验调节的制约和时间的限制,不能完成此次制作,只能通过软件仿真进行验证,在这里使用的是英国的Proteus 软件进行测试,对于电机速度采集可根据设定的电机速度计算出P3.3口输入的方波脉冲的频率和占空比,来改变等效直流电压的大小,给P3.3输入此脉冲来实现电机速度采集。并允许误差存在。下面以PID 调节器为例,具体说明经验法的整定步骤:

①让调节器参数积分系数I k =0,实际微分系数D k =0,控制系统投入闭环运行,由小到大改变比例系数p k ,让扰动信号作阶跃变化,观察控制过程,直到获得满意的控制过程为止。

②取比例系数p k为当前的值乘以0.83,由小到大增加积分系数I k,同样让扰动信号作阶跃变化,直至求得满意的控制过程。

③积分系数I k保持不变,改变比例系数p k,观察控制过程有无改善,如有改善则继续调整,直到满意为止。否则,将原比例系数p k增大一些,再调整积分系数I k,力求改善控制过程。如此反复试凑,直到找到满意的比例系数p k和积分系数I k为止。

④引入适当的实际微分系数D k和实际微分时间D T,此时可适当增大比例系数p k和积分系数I k。和前述步骤相同,微分时间的整定也需反复调整,直到控制过程满意为止。

PID参数是根据控制对象的惯量来确定的。大惯量如:大烘房的温度控制,一般P可在10以上,I在(3、10)之间,D在1左右。小惯量如:一个小电机闭环控制,一般P在(1、10)之间,I在(0、5)之间,D在(0.1、1)之间,具体参数要在现场调试时进行修正。

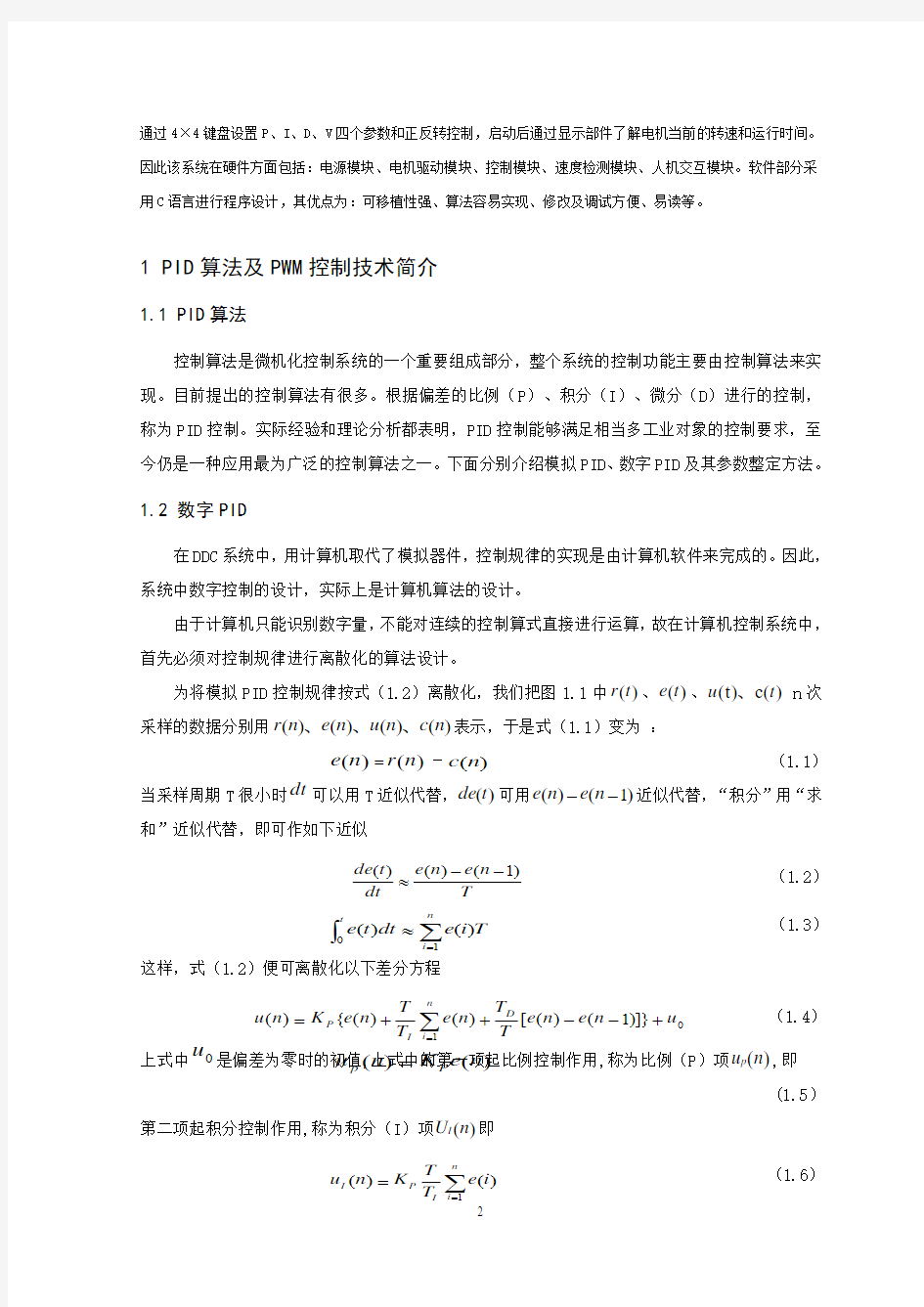

根据上诉方法,通过软件仿真系统得出数据如表1所示,通过观察得出该系统比较合适的P、I、D三者的参数值为: p k=2, I k=2.2, D k=0.2。并且可以反映

表1 测试数据表

次数设定p k设定I k设定D k设定(r/min)超调量调节时间(s)误差

1 2 2.2 0.2 100 8% 4

% 1±

2 3 2.2 0.2 100 15% 5

% 2±

3 4 2.2 0.2 100 22%11

% 5±

4 1 2.2 0.2 100 5% 6

% 3±

5 0 2.2 0.2 100 1%12

% 6±

6 2 1.1 0.2 100 6%8

% 2±

7 2 0 0.2 100 2% 15

% 9±

8 2 3.3 0.2 100 8% 5

% 1±

9 2 4.4 0.2 100 9%7

% 2±

10 2 2.2 0.1 100 8% 6

% 1±

11 2 2.2 0 100 6% 5

% 5±

12 2 2.2 0.3 100 7% 5

% 1±

13 2 2.2 0.4 100 6% 7

% 4±

通过上诉的数据分析可知,该系统完成了设计的任务及要求,证实了设计方案的可行性和设计方法的正确性。

6 结论

本课题的目的在于利用单片机实现PID算法产生PWM脉冲来控制电机转速。到目前为止通过对控制器模块、电机驱动模块、LCD显示模块、键盘模块、数字PID算法等进行深入的研究。完成了硬件电路的系统设计,并且利用Protel99se软件绘制出PCB图纸,但由于实验条件不足没能做出PCB板。软件方面利用C语言进行编程,增强了程序的可移植性和灵活性,并且利用Proteus 软件进行仿真更加保证了程序的准确性。

7 参考文献

[1] ST. L298N数据手册[DB/OL]. https://www.360docs.net/doc/75856431.html,.2000-7-1/2008-5-9.

[2] 沙占友. 单片机外围电路设计[M]. 北京:电子工业出版社, 2003:21.

[3] 何立民. MCS-51系列单片机应用系统设计系统配置与接口技术[M]. 北京:北京航空航天大学出版社,1990:83-87.

[4] Behzad Razavi.Design of Analog CMOS and Integrated Circuits[M].McGraw-Hill Companies,2001:28-36.

[5] Tao Wu,Ykang Yang,Yongxuan Huang,etal. H-PID Controller Parameters Tuning via Genetic Algorithms[C] .Intelligent Controland Automation.Proceedings of the 3rd World Congress on,2000,1:586-589.

[6] Cominos P,Munro N.PID controllers:Recent Tuning Methods and Designto Specifi- cation[M].Control Theory and Applications,IEE Proceedings,January,2002,149:46.

附录Ⅰ部分源程序

一、主程序:

main( )

{

zf=0;

flag1=0;

EA=1;

IT0=1;

EX0=1;

count=0;

en=0;

en1=0;

en2=0;

U0=200;

Un=0;

cc=0;

zanting=0;

pwm1=0;

pwm2=0;

P1=0xF0;

Init_lcd(); //设置液晶显示器

Clr_Scr(); //清屏

left();Disp_Chinese(0,0,dan); //单

left();Disp_Chinese(0,16,pian); //片

left();Disp_Chinese(0,32,ji); //机

left();Disp_Chinese(0,48,de); //的

right();Disp_Chinese(0,0,shu); //数

right();Disp_Chinese(0,16,zi); //字

right();Disp_Digit(0,32,dp); //P

right();Disp_Chinese(0,40,di); //I

right();Disp_Digit(0,56,dd); //D

left();Disp_Chinese(3,16,dian); //电

left();Disp_Chinese(3,32,ji); //机

left();Disp_Chinese(3,48,tiao); //调

right();Disp_Chinese(3,0,shu0); //速

right();Disp_Chinese(3,16,xi); //系

right();Disp_Chinese(3,32,tong); //统

left();Disp_Chinese(6,48,heng); //横线

right();Disp_Chinese(6,0,heng); //横线

right();Disp_Chinese(6,16,jia);

right();Disp_Chinese(6,32,xiao);

right();Disp_Chinese(6,48,wei);

flag0=0;

for( ; ; ) //等待设置键按下

{ if(flag0==1)

break;

}

Clr_Scr(); //清屏

left();Disp_Chinese(0,32,can);

left();Disp_Chinese(0,48,shu);

right();Disp_Chinese(0,0,she);

right();Disp_Chinese(0,16,zhi);

left();Disp_Chinese(2,4,Kp);

left();Disp_Digit(2,20,maohao);

left();Disp_Digit(2,28,s[0]);

left();Disp_Digit(2,36,s[0]);

left();Disp_Digit(2,44,dian0);

left();Disp_Digit(2,52,s[0]);

right();Disp_Chinese(2,4,Ki);

right();Disp_Digit(2,20,maohao);

right();Disp_Digit(2,28,s[0]);

right();Disp_Digit(2,36,s[0]);

right();Disp_Digit(2,44,dian0);

right();Disp_Digit(2,52,s[0]);

left();Disp_Chinese(4,4,Kd);

left();Disp_Digit(4,20,maohao);

left();Disp_Digit(4,28,s[0]);

left();Disp_Digit(4,36,s[0]);

left();Disp_Digit(4,44,dian0);

left();Disp_Digit(4,52,s[0]);

right();Disp_Chinese(4,4,V);

right();Disp_Digit(4,20,maohao);

right();Disp_Digit(4,28,s[0]);

right();Disp_Digit(4,36,s[0]);

right();Disp_Digit(4,44,s[0]);

left();Disp_Chinese(6,4,zhuan);

left();Disp_Chinese(6,20,xiang);

left();Disp_Digit(6,36,maohao);

left();Disp_Chinese(6,44,zheng);

flag1=0;

for(set=0;;) //等待启动键按下{

switch(set)

{case 0:break;

case 1: left();Disp_Digit(2,28,s[0]);

left();Disp_Digit(2,36,s[0]);

left();Disp_Digit(2,52,s[0]);

Kpp=0;

for(flag=0,n=0;;)

{

left();Disp_Digit(2,28,kong);

Delay12864(1000);

left();Disp_Digit(2,28,s[n]);

Delay12864(2500);

if(flag==1)

break;

}

left();Disp_Digit(2,28,s[n]);

Kpp+=10*n;

for(flag=0,n=0;;)

{

left();Disp_Digit(2,36,kong);

Delay12864(1000);

left();Disp_Digit(2,36,s[n]);

Delay12864(2500);

if(flag==1)

break;

}

left();Disp_Digit(2,36,s[n]);

Kpp+=n;

for(flag=0,n=0;;)

{

left();Disp_Digit(2,52,kong);

Delay12864(1000);

left();Disp_Digit(2,52,s[n]);

Delay12864(2500);

if(flag==1)

break;

}

left();Disp_Digit(2,52,s[n]);

Kpp+=0.1*n;

set=0;

break;

case 2:right();Disp_Digit(2,28,s[0]);

right();Disp_Digit(2,36,s[0]);

right();Disp_Digit(2,52,s[0]);

Kii=0;

for(flag=0,n=0;;)

{

right();Disp_Digit(2,28,kong);

Delay12864(1000);

right();Disp_Digit(2,28,s[n]);

Delay12864(2500);

if(flag==1)

break;

}

right();Disp_Digit(2,28,s[n]);

Kii+=10*n;

for(flag=0,n=0;;)

{

right();Disp_Digit(2,36,kong);

Delay12864(1000);

right();Disp_Digit(2,36,s[n]);

Delay12864(2500);

if(flag==1)

break;

}

right();Disp_Digit(2,36,s[n]);

Kii+=n;

for(flag=0,n=0;;)

{

right();Disp_Digit(2,52,kong);

Delay12864(1000);

right();Disp_Digit(2,52,s[n]);

Delay12864(2500);

if(flag==1)

break;

}

right();Disp_Digit(2,52,s[n]);

Kii+=0.1*n;

set=0;

break;

case 3:left();Disp_Digit(4,28,s[0]);

left();Disp_Digit(4,36,s[0]);

left();Disp_Digit(4,52,s[0]);

Kdd=0;

for(flag=0,n=0;;)

{

left();Disp_Digit(4,28,kong);

Delay12864(1000);

left();Disp_Digit(4,28,s[n]);

Delay12864(2500);

if(flag==1)

break;

}

left();Disp_Digit(4,28,s[n]);

Kdd+=10*n;

for(flag=0,n=0;;)

{

left();Disp_Digit(4,36,kong);

Delay12864(1000);

left();Disp_Digit(4,36,s[n]);

Delay12864(2500);

if(flag==1)

break;

}

left();Disp_Digit(4,36,s[n]);

Kdd+=n;

for(flag=0,n=0;;)

{

left();Disp_Digit(4,52,kong);

Delay12864(1000);

left();Disp_Digit(4,52,s[n]);

Delay12864(2500);

if(flag==1)

break;

}

left();Disp_Digit(4,52,s[n]);

Kdd+=0.1*n;

set=0;

break;

case 4:right();Disp_Digit(4,28,s[0]);

right();Disp_Digit(4,36,s[0]);

right();Disp_Digit(4,44,s[0]);

V0=0;

for(flag=0,n=0;;)

{

right();Disp_Digit(4,28,kong);

Delay12864(1000);

right();Disp_Digit(4,28,s[n]);

Delay12864(2500);

if(flag==1)

break;

}

right();Disp_Digit(4,28,s[n]);

V0+=100*n;

for(flag=0,n=0;;)

{

right();Disp_Digit(4,36,kong);

Delay12864(1000);

right();Disp_Digit(4,36,s[n]);

Delay12864(2500);

if(flag==1)

break;

}

right();Disp_Digit(4,36,s[n]);

V0+=10*n;

for(flag=0,n=0;;)

{

right();Disp_Digit(4,44,kong);

Delay12864(1000);

right();Disp_Digit(4,44,s[n]);

Delay12864(2500);

if(flag==1)

break;

}

right();Disp_Digit(4,44,s[n]);

V0+=n;

set=0;

break;

}

if(flag1==1)

break;

}

Clr_Scr(); //清屏

left();Disp_Chinese(0,32,dian); //电

left();Disp_Chinese(0,48,ji); //机 right();Disp_Chinese(0,0,zhuang); //状

right();Disp_Chinese(0,16,tai); //态

left();Disp_Chinese(3,0,dang);

left();Disp_Chinese(3,16,qian);

left();Disp_Chinese(3,32,zhuan);

left();Disp_Chinese(3,48,shu0);

right();Disp_Digit(3,0,maohao);

if(zf==0)

{right();Disp_Chinese(3,8,zhenghao);}

else

{right();Disp_Chinese(3,8,fuhao);}

right();Disp_Digit(3,24,s[0]);

right();Disp_Digit(3,32,s[0]);

right();Disp_Digit(3,40,s[0]);

left();Disp_Chinese(6,0,yun);

left();Disp_Chinese(6,16,xing);

left();Disp_Chinese(6,32,shi);

left();Disp_Chinese(6,48,jian);

right();Disp_Digit(6,0,maohao);

right();Disp_Digit(6,8,s[0]);

right();Disp_Digit(6,16,maohao);

right();Disp_Digit(6,24,s[0]);

right();Disp_Digit(6,32,s[0]); right();Disp_Digit(6,40,maohao); right();Disp_Digit(6,48,s[0]); right();Disp_Digit(6,56,s[0]); EX1=1;

IT1=1;

TMOD=0x11;

ET0=1;

TL0=0xb0;

TH0=0x3c;

TR0=1;

Un=0;

if(zf==0)

for(;;)

{ if(zanting==1)

pwm1=0;

else

pwm1=1;

Delay12864(Un);

pwm1=0;

Delay12864(500-Un);

}

if(zf==1)

for(;;)

{ if(zanting==1)

pwm2=0;

else

pwm2=1;

Delay12864(Un);

pwm2=0;

Delay12864(500-Un);

}

}

PWM电机调速原理及51单片机PWM程序经典

Pwm电机调速原理 对于电机的转速调整,我们是采用脉宽调制(PWM)办法,控制电机的时候,电源并非连续地向电机供电,而是在一个特定的频率下以方波脉冲的形式提供电能。不同占空比的方波信号能对电机起到调速作用,这是因为电机实际上是一个大电感,它有阻碍输入电流和电压突变的能力,因此脉冲输入信号被平均分配到作用时间上,这样,改变在始能端PE2 和PD5 上输入方波的占空比就能改变加在电机两端的电压大小,从而改变了转速。 此电路中用微处理机来实现脉宽调制,通常的方法有两种: (1)用软件方式来实现,即通过执行软件延时循环程序交替改变端口某个二进制位输出逻 辑状态来产生脉宽调制信号,设置不同的延时时间得到不同的占空比。 (2)硬件实验自动产生PWM 信号,不占用CPU 处理的时间。 这就要用到ATMEGA8515L 的在PWM 模式下的计数器1,具体内容可参考相关书籍。 51单片机PWM程序 产生两个PWM,要求两个PWM波形占空都为80/256,两个波形之间要错开,不能同时为高电平!高电平之间相差48/256, PWM这个功能在PIC单片机上就有,但是如果你就要用51单片机的话,也是可以的,但是比较的麻烦.可以用定时器T0来控制频率,定时器T1来控制占空比:大致的的编程思路是这样的:T0定时器中断是让一个I0口输出高电平,在这个定时器T0的中断当中起动定时器T1,而这个T1是让IO口输出低电平,这样改变定时器T0的初值就可以改变频率,改变定时器T1的初值就可以改变占空比。 *程序思路说明: * * * *关于频率和占空比的确定,对于12M晶振,假定PWM输出频率为1KHZ,这样定时中断次数* *设定为C=10,即0.01MS中断一次,则TH0=FF,TL0=F6;由于设定中断时间为0.01ms,这样* *可以设定占空比可从1-100变化。即0.01ms*100=1ms * ******************************************************************************/ #include

电机PWM控制原理

PWM 电机驱动系统传导干扰机理分析 摘要:针对实际系统将电机系统的交流电源、整流环节、逆变环节、电机作为整体进行分析,为了分析方便将传导干扰分为共模干扰和差模干扰进行研究,分析了PWM电机驱动系统中存在的主要共模和差模干扰通道,由于传导干扰的路径和上下桥臂 IGBT的开通和关断有很大关系,因此分析了 IGBT不同的开关状态下的共模干扰和差模干扰的传播路径,三种不同的仿真结果得出一致的结论说明本文机理分析的正确性。 1.引言 由于PWM技术应用于电机驱动系统中,功率变换器采用MOSFET、IGBT、可关断晶闸管等开关器件。为了得到更好的电机系统控制性能指标,开关器件的工作频率就越来越高,在开关和关断的瞬间产生很大的电压和电流变化率,这就是强电磁干扰(EMI)产生的原因,远远超出了现在电磁兼容标准规定的答应值。产生的电磁干扰主要是以传导的形式进行传播的,机理分析是数学模型建立的基础,因此机理分析对于PWM电机驱动系统传导干扰的研究具有重要意义。 国内外有很多文献在这方面做了一定的研究,文献[1]针对IGBT的高du/dt 给电力电子装置带来的严重共模电磁干扰题目,深进分析了Buck电路的共模干扰。文献[2]以电路理论为基础,建立了单端正激式变换器中,由功率MOSFET的漏极与接地散热器之间寄生电容所形成的输进端共模干扰分析模型。这里就不逐一先容了,本文的机理分析将电机驱动系统作为一个整体来研究,这在文献中很少发现。

2.传导干扰机理分析 下面分三个部分来分析,首先先容所研究的实际系统的主电路,然后分析共模传导干扰的机理,最后分析差模干扰的机理。 2.1 PWM 驱动电机系统主电路 要研究的系统主电路原理图如图1 所示,现简单说明其工作原理。 三相交流电压经三相不可控整流桥整流产生直流电压Ud,经电容C 滤波后仍有微小的脉动,一般可近似以为其值不变。实际上Ud 上具有高频成分,由此产生了二极管上压降的波动。而二极管与散热片之间具有高频寄生电容,形成了共模电流流通的回路。后续章节会对其机理具体分析。直流电压经逆变器逆变后形成等效正弦波驱动感应电动机,逆变器采用正弦波脉宽调制(SPWM)技术。逆变器期看输出的波形为正弦波,以期看的正弦波作为调制波,以频率比调制波高得多的等腰三角波作为载波,当载波和调制波相交时,它们的交点作为逆变器开关

根据proteus仿真的pwm电机调速

直流电机调速资料汇总 一. 使用单片机来控制直流电机的变速,一般采用调节电枢电压的方式,通过单片机控制PWM1,PWM2,产生可变的脉冲,这样电机上的电压也为宽度可变的脉冲电压。 C语言代码: #include

} void beep(void) { uchar t; for(t=0;t<100;t++) { delay500us(); FMQ=!FMQ; //产生脉冲 } FMQ=1; //关闭蜂鸣器 delaynms(300); } void main(void) { TR0=0; //关闭定时器0 TMOD=0x01; //定时器0,工作方式1 TH0=(65526-100)/256; TL0=(65526-100)%256; //100us即0.01ms中断一次EA=1; //开总中断 ET0=1; //开定时器0中断 TR0=1; //启动定时器T0 ZKB1=50; //占空比初值设定 ZKB2=50; //占空比初值设定 while(1) { if(!K5) { delaynms(15); //消抖 if(!K5) //确定按键按下 { beep(); ZKB1++; //增加ZKB1 ZKB2=100-ZKB1; //相应的ZKB2就减少 } } if(!K6) { delaynms(15); //消抖 if(!K6) //确定按键按下 { beep();

单片机PWM控制直流电机的速度

用单片机控制直流电机的速度 直流调速器就是调节直流电动机速度的设备,上端和交流电源连接,下端和直流电动机连接,直流调速器将交流电转化成两路输出直流电源,一路输入给直流电机砺磁(定子),一路输入给直流电机电枢(转子),直流调速器通过控制电枢直流电压来调节直流电动机转速。同时直流电动机给调速器一个反馈电流,调速器根据反馈电流来判断直流电机的转速情况,必要时修正电枢电压输出,以此来再次调节电机的转速。 直流电机的调速方案一般有下列3种方式: ?1、改变电枢电压; ?2、改变激磁绕组电压; ?3、改变电枢回路电阻。 使用单片机来控制直流电机的变速,一般采用调节电枢电压的方式,通过单片机控制PWM1,PWM2,产生可变的脉冲,这样电机上的电压也为宽度可变的脉冲电压。根据公式 U=aVCC 其中:U为电枢电压;a为脉冲的占空比(0 电动机的电枢电压受单片机输出脉冲控制,实现了利用脉冲宽度调制技术(PWM)进行直流电机的变速。 因为在H桥电路中,只有PWM1与PWM2电平互为相反时电机才能驱动,也就是PWM1与PWM2同为高电平或同为低电平时,都不能工作,所以上图中的实际脉冲宽度为B, 我们把PWM波的周期定为1ms,占空比分100级可调(每级级差为10%),这样定时器T0每0.01ms产生一次定时中断,每100次后进入下一个PWM波的周期。上图中,占空比是60%,即输出脉冲的为0.6ms,断开脉冲为0.4ms,这样电枢电压为5*60%=3V。 我们讨论的是可以正转反转的,如果只按一个方向转,我们就只要把PWM1置为高电平或低电平,只改变另一个PWM2电平的脉冲变化即可,,如下图(Q4导通,Q3闭合,电机只能顺时针调整转动速度) PWM调速原理 PWM的原理: PWM(Pulse Width Modulation)控制——脉冲宽度调制技术,通过对一系列脉冲的宽度进行调制,来等效地获得所需要波形(含形状和幅值)。 PWM控制技术在逆变电路中应用最广,应用的逆变电路绝大部分是PWM型,PWM控制技术正是有赖于在逆变电路中的应用,才确定了它在电力电子技术中的重要地位。 1.PWM控制的基本原理 (1)理论基础: 冲量相等而形状不同的窄脉冲加在具有惯性的环节上时,其效果基本相同。冲量指窄脉冲的面积。效果基本相同,是指环节的输出响应波形基本相同。低频段非常接近,仅在高频段略有差异。 (2)面积等效原理: 分别将如图1所示 电压窄脉冲加在一阶惯性环节(R-L电路)上,如图a所示。其输出电流I(t)对不同窄脉冲时的响应波形如图b所示。从波形可以看出,在I(t)的上升段,I(t)的形状也略有不同,但其下降段则几乎完全相同。脉冲越窄,各I(t)响应波形的差异也越小。如果周期性地施加上述脉冲,则响应I(t)也是周期性的。用傅里叶级数分解后将可看出,各i(t)在低频段的特性将非常接近,仅在高频段有所不同。 图2 冲量相同的各种窄脉冲的响应波形 用一系列等幅不等宽的脉冲来代替一个正弦半波,正弦半波N等分,看成N个相连的脉冲序列,宽度相等,但幅值不等;用矩形脉冲代替,等幅,不等宽,中点重合,面积(冲量)相等,宽度按正弦规律变化。 SPWM波形——脉冲宽度按正弦规律变化而和正弦波等效的PWM波形。 图3 用PWM波代替正弦半波 要改变等效输出正弦波幅值,按同一比例改变各脉冲宽度即可。 PWM电流波:电流型逆变电路进行PWM控制,得到的就是PWM电流波。 PWM波形可等效的各种波形: 直流斩波电路:等效直流波形 SPWM波:等效正弦波形,还可以等效成其他所需波形,如等效所需非正弦交流波形等,其基本原理和SPWM控制相同,也基于等效面积原理。 2. PWM相关概念 占空比:就是输出的PWM中,高电平保持的时间与该PWM的时钟周期的时间之比 如,一个PWM的频率是1000Hz,那么它的时钟周期就是1ms,就是1000us,如果高电平出现的时间是200us,那么低电平的时间肯定是800us,那么占空比就是200:1000,也就是说PWM的占空比就是1:5。 综合设计报告 单位:自动化学院 学生姓名: 专业:测控技术与仪器 班级:0820801 学号: 指导老师: 成绩: 设计时间:2011 年12 月 重庆邮电大学自动化学院制 一、题目 直流电机调速与控制系统设计。 二、技术要求 设计直流电机调速与控制系统,要求如下: 1、学习直流电机调速与控制的基本原理; 2、了解直流电机速度脉冲检测原理; 3、利用51单片机和合适的电机驱动芯片设计控制器及速度检测电路; 4、使用C语言编写控制程序,通过实时串口能够完成和上位机的通信; 5、选择合适控制平台,绘制系统的组建结构图,给出完整的设计流程图。 6、要求电机能实现正反转控制; 7、系统具有实时显示电机速度功能; 8、电机的设定速度由电位器输入; 9、电机的速度调节误差应在允许的误差范围内。 三、给定条件 1、《直流电机驱动原理》,《单片机原理及接口技术》等参考资料; 2、电阻、电容等各种分离元件、IC、直流电机、电源等; 3、STC12C5A60S2单片机、LM298以及PC机; 四、设计 1. 确定总体方案; 2. 画出系统结构图; 3. 选择以电机控制芯片和单片机及速度检测电路,设计硬件电路; 4. 设计串口及通信程序,完成和上位机的通信; 5. 画出程序流程图并编写调试代码,完成报告; 直流电机调速与控制 摘要:当今社会,电动机作为最主要的机电能量转换装置,其应用范围已遍及国民经济的各个领域和人们的日常生活。无论是在工农业生产,交通运输,国防,航空航天,医疗卫生,商务和办公设备中,还是在日常生活的家用电器和消费电子产品(如电冰箱,空调,DVD等)中,都大量使用着各种各样的电动机。据资料显示,在所有动力资源中,百分之九十以上来自电动机。同样,我国生产的电能中有百分之六十是用于电动机的。电动机与人的生活息息相关,密不可分。电气时代,电动机的调速控制一般采用模拟法、PID控制等,对电动机的简单控制应用比较多。简单控制是指对电动机进行启动,制动,正反转控制和顺序控制。这类控制可通过继电器,光耦、可编程控制器和开关元件来实现。还有一类控制叫复杂控制,是指对电动机的转速,转角,转矩,电压,电流,功率等物理量进行控制。 本电机控制系统基于51内核的单片机设计,采用LM298直流电机驱动器,利用PWM 脉宽调制控制电机,并通过光耦管测速,经单片机I/O口定时采样,最后通过闭环反馈控制系统实现电机转速的精确控制,其中电机的设定速度由电位器经A/D通过输入,系统的状显示与控制由上位机实现。经过设计和调试,本控制系统能实现电机转速较小误差的控制,系统具有上位机显示转速和控制电机开启、停止和正反转等功能。具有一定的实际应用意义。关键字:直流电机、反馈控制、51内核、PWM脉宽调制、LM298 一、系统原理及功能概述 1、系统设计原理 本电机控制系统采用基于51内核的单片机设计,主要用于电机的测速与转速控制,硬件方面设计有可调电源模块,串口电路模块、电机测速模块、速度脉冲信号调理电路模块、直流电机驱动模块等电路;软件方面采用基于C语言的编程语言,能实现系统与上位机的通信,并实时显示电机的转速和控制电机的运行状态,如开启、停止、正反转等。 单片机选用了51升级系列的STC12c5a60s2作为主控制器,该芯片完全兼容之前较低版本的所有51指令,同时它还自带2路PWM控制器、2个定时器、2个串行口支持独立的波特率发生器、3路可编程时钟输出、8路10位AD转换器、一个SPI接口等, 摘要:提出一个基于PWM控制的直流电机控制系统,从硬件电路和软件设计两方面进行系统设计,介绍了调速系统的整体设计思路、硬件电路和控制算法。下位机采用MPC82G516实现硬件PWM的输出,从而控制电机的电枢电压,并显示电机调速结果。上位机采用LABVIEW软件,实现实时跟踪与显示。最后对控制系统进行实验,并对数据进行分析,结果表明该系统调速时间短,稳定性能好,具有较好的控制效果。 随着计算机控制技术的发展,微处理器已经广泛使用于直流传动系统,实现了全数字化控制。电机采用微处理器控制的电压、电流、转矩、转速、转角等,实现全数字直流调速,控制精度、可靠性、稳定性、电机的性能得到提高。目前,PWM 调速成为电机调速的新方式,并凭借开关频率高、低速运行稳定、动态 [1-6][5-6]性能优良、效率高等优点,在电机调速中被普遍运用。但很多文献提到的 PWM 信号,多采用软件 PWM调速,即通过单片机的中断实现,缺点是占系统资源,易受系统中断影响和干扰,造成系统不稳定。本文将针对这一点,设计一种基于硬件 PWM 控制,调速时间更短的电机调速系统,并具有较好的稳定性能。 一、电机控制系统的整体设计 1.1 系统整体设计原理图 系统整体设计如图1所示,主要原理框图包括:LCD显示、按盘输入、测速模块、PWM调速模块四部分。电路原理图如图2所示: 图 1 图2 1.2 PWM信号 PWM信号的产生采用硬件PWM信号,即不采用中断实现PWM信号,而是利用单片机MPC82G516的PCA模式,PCA设置成PWM模式直接产生PWM信号。频率取决于PCA定时器的时钟源,占空比取决于模块捕获寄存器CCAPNL与扩展的第9位ECAPNL的值。由于使用9位比较,输出占空比可以真正实现0%到100%可调,占空比计算公式为: 占空比=1-{ ECAPnH,[CCAPnH]}/256 在电源电压 Ud 不变的情况下,电枢端电压的平均值取决于占空比η的大小。通过改变η的值可以改变电枢端电压的平均值,从而达到调速的目的。 1.3 测速模块 测速模块采用自带霍尔传感器并具有整形功能的直流电机调速板 J1,该模块能实现电机正反转、测速、调速功能,并自带整形芯片,调试效果较好。通过霍尔传感器把测速脉冲信号送单片机 P3.2,由单片机 P1.0送到测速模块第 5 脚,控制电机正反转。PWM 信号由 P1.2 送到测速模块第 3 脚,实现电机的调速。 1.4 I/O接口电路 电动摩托车控制器中的电机PWM调速 电动摩托车控制器中的电机PWM调速 摘要:随着“低碳”社会理念的深入,新型的电动摩托车发展迅速,逐渐成为人们主要的代步工具之一,由于直流无刷电机的种种优点,在电动摩托车中也得到了广泛应用,因此,本文控制部分主要介绍一种基于STM32F103芯片的新型直流无刷电机调速控制系统,这里主要通过PWM技术来进行电机的调速控制,且运行稳定,安全可靠,成本低,具有深远的意义。 1.总体设计概述 1.1 直流无刷电机及工作原理 直流无刷电机(简称BLDCM),由于利用电子换向取代了传统的机械电刷和换向器,使得其电磁性能可靠,结构简单,易于维护,既保持了直流电机的优点又避免了直流电机因电刷而引起的缺陷,因此,被广泛应用。另外,由于直流无刷电机专用控制芯片价格昂贵,本文介绍了一种基于STM32的新型直流无刷电机控制系统,既可降低直流无刷电机的应用成本,又弥补了专用处理器功能单一的缺点,具有重要的现实意义和发展前景。 工作原理:直流无刷电机是同步电机的一种,其转子为永磁体,而定子则为三个按照星形连接方式连接起来的线圈,根据同步电机的原理,如果电子线圈产生一个旋转的磁场,则永磁体的转子也会随着这个磁场转动因此,驱动直流无刷电机的根本是产生旋转的磁场,而这个旋转的磁场可以通过调整A、B、C三相的电流来实现,其需要的电流如图1所示 随着我国经济和文化事业的发展,在很多场合,都要求有直流电机PWM调速系统来进行调速,诸如汽车行业中的各种风扇、刮水器、喷水泵、熄火器、反视镜、宾馆中的自动门、自动门锁、自动窗帘、自动给水系统、柔巾机、导弹、火炮、人造卫星、宇宙飞船、舰艇、飞机、坦克、火箭、雷达、战车等场合。 1.2 总体设计方案 总体设计方案的硬件部分详细框图如图1所示。 1 第一章:前言 1.1前言: 直流电机的定义:将直流电能转换成机械能(直流电动机)或将机械能转换成直流电能(直流发电机)的旋转电机。 近年来,随着科技的进步,直流电机得到了越来越广泛的应用,直流具有优良的调速特性,调速平滑,方便,调速范围广,过载能力强,能承受频繁的冲击负载,可实现频繁的无极快速起动、制动和反转,需要满足生产过程自动化系统各种不同的特殊要求,从而对直流电机提出了较高的要求,改变电枢回路电阻调速、改变电压调速等技术已远远不能满足现代科技的要求,这是通过PWM方式控制直流电机调速的方法就应运而生。 采取传统的调速系统主要有以下的缺陷:模拟电路容易随时间飘移,会产生一些不必要的热损耗,以及对噪声敏感等。而用PWM技术后,避免上述的缺点,实现了数字式控制模拟信号,可以大幅度减低成本和功耗。并且PWM调速系统开关频率较高,仅靠电枢电感的滤波作用就可以获得平滑的直流电流,低速特性好;同时,开关频率高,快响应特性好,动态抗干扰能力强,可获很宽的频带;开关元件只需工作在开关状态,主电路损耗小,装置的效率高,具有节约空间、经济好等特点。 随着我国经济和文化事业的发展,在很多场合,都要求有直流电机PWM调速系统来进行调速,诸如汽车行业中的各种风扇、刮水器、喷水泵、熄火器、反视镜、宾馆中的自动门、自动门锁、自动窗帘、自动给水系统、柔巾机、导弹、火炮、人造卫星、宇宙飞船、舰艇、飞机、坦克、火箭、雷达、战车等场合。 1.2本设计任务: 任务: 单片机为控制核心的直流电机PWM调速控制系统 设计的主要内容以及技术参数: 功能主要包括: 1)直流电机的正转; 2)直流电机的反转; 3)直流电机的加速; 4)直流电机的减速; 5)直流电机的转速在数码管上显示; 6)直流电机的启动; 7)直流电机的停止; 第二章:总体设计方案 总体设计方案的硬件部分详细框图如图一所示。 脉冲宽度调制 百科名片 ?? 脉冲宽度调制 脉冲宽度调制(PWM),是英文“Pulse Width Modulation”的缩写,简称脉宽调制,是利用微处理器的数字输出来对模拟电路进行控制的一种非常有效的技术,广泛应用在从测量、通信到功率控制与变换的许多领域中。 目录 简介 基本原理 具体过程 脉冲宽度调制优点 控制方法 1. 等脉宽PWM法 2. 随机PWM 3. SPWM法 4. 等面积法 5. 硬件调制法 6. 软件生成法 7. 自然采样法 8. 规则采样法 9. 低次谐波消去法 10. 梯形波与三角波比较法 11. 线电压控制PWM 12. 马鞍形波与三角波比较法 13. 单元脉宽调制法 14. 电流控制PWM 15. 滞环比较法 16. 三角波比较法 17. 预测电流控制法 18. 空间电压矢量控制PWM 19. 矢量控制PWM 20. 直接转矩控制PWM 21. 非线性控制PWM 22. 谐振软开关PWM 脉冲宽度调制相关应用领域 具体应用 1. 简介 2. PWM软件法控制充电电流 3. PWM在推力调制中的应用 简介 基本原理 具体过程 脉冲宽度调制优点 控制方法 1. 等脉宽PWM法 2. 随机PWM 3. SPWM法 4. 等面积法 5. 硬件调制法 6. 软件生成法 7. 自然采样法 8. 规则采样法 9. 低次谐波消去法 10. 梯形波与三角波比较法 11. 线电压控制PWM 12. 马鞍形波与三角波比较法 13. 单元脉宽调制法 14. 电流控制PWM 15. 滞环比较法 16. 三角波比较法 17. 预测电流控制法 18. 空间电压矢量控制PWM 19. 矢量控制PWM 20. 直接转矩控制PWM 21. 非线性控制PWM 22. 谐振软开关PWM 脉冲宽度调制相关应用领域 具体应用 1. 简介 2. PWM软件法控制充电电流 3. PWM在推力调制中的应用 展开 编辑本段简介 脉冲宽度调制是一种模拟控制方式,其根据相应载荷的变化来调制晶体管栅极或基极的偏置,来实现开关稳压电源输出晶体管或晶体管导通时间的改变,这种方式能使电源的输出电压在工作条件变化时保持恒定,是利用微处理器的数字输出来对模拟电路进行控制的一种非常有效的技术。 PWM控制技术以其控制简单,灵活和动态响应好的优点而成为电力电子技术最广泛应用的控制方式,也是人们研究的热点。由于当今科学技术的发展已经没有了学科之间的界限,结合现代控制理论思想或实现无谐振软开关技术将会成为PWM控制技术发展的主要方向之一。编辑本段基本原理 随着电子技术的发展,出现了多种PWM技术,其中包括:相电压控制PWM、脉宽PWM法、随机PWM、SPWM法、线电压控制PWM等,而在镍氢电池智能充电器中采用的脉宽PWM法,它是把每一脉冲宽度均相等的脉冲列作为PWM波形,通过改变脉冲列的周期可以调频,改变脉冲的宽度或占空比可以调压,采用适当控制方法即可使电压与频率协调变化。可以通过调整PWM的周期、PWM的占空比而达到控制充电电流的目的。 模拟信号的值可以连续变化,其时间和幅度的分辨率都没有限制。9V电池就是一种模拟 毕业论文毕业设计论文 设计(论文)题目:直流电动机PWM控制系统设计 下达日期:2014 年07 月02 日 开始日期:2014 年09 月9 日 完成日期:2014 年月日 指导教师:高文华 学生专业:电气自动化 班级:自动化1207班 学生姓名:ZHAO 教研室主任:王永康 学院:电气工程 陕西工业职业技术学院毕业设计(论文)任务书 一、设计(论文)内容及要求: (一)设计(论文)内容 本设计采用PWM控制技术,利用斩波原理改变脉冲宽度,改变直流电动机两端的直流平均电压的大小,来实现对直流电动机的速度控制。 (二)要求 1.PWM控制器(或单片机)为核心。 2.运用PWM控制器(单片机)为核心,构建控制系统电路。 3.利用PWM控制器(单片机)、大功率开关器件、隔离电路、驱动芯片等硬件,设计建立直流电动机PWM控制系统,力求实用、简单、经济。 4. 保护电路 二、技术指标: 1、采用速度、电流双闭环控制以提高系统控制精度; 2、输出信号稳定,以此来驱动大功率开关器件; 3、控制信号通过PWM控制器(单片机)对功率开关进行控制,使其满足按要求进行速度调节的要求。 4、电动机额定数据为:10kW、220V、55A、1000r/min,电枢电阻Ra为0.5Ω, C e =0.122V·min/r时间常数:T l =0.02s,T m =0.16s。 5、调速范围D=10。 6、稳态指标:无静差。 7、动态指标:电流超调量不大于5%;转速超调量不大于10%。 三、主要参考资料: 1电机控制专用集成电路谭建成主编机械工业出版社 2电气传动的脉宽调制控制技术吴守箴主编机械工业出版社3电力电子技术王兆安黄俊主编机械工业出版社 4电力拖动自动控制系统陈伯时主编机械工业出版社 5自动控制原理与系统孔凡才主编机械工业出版社 6单片机原理与应用王津主编重庆大学出版社 空心杯电机的PWM调制及PI控制方法 摘 要:由于空心杯无刷直流电动机的独特结构,使它具有体积小、响应速度快、拖动性能好等优点,被 广泛地应用于国民经济的各个领域。本文就如何运用PWM调制和PI控制对空心杯电机进行调速进行了研究和探讨。 关键词: 空心杯无刷直流电动机;脉宽调制;比例积分控制; The PWM and PI Control Method of the Drug Cup Motor Zhao hua Abstract:Because of the special construction of the drag cup brushless DC motor, it owns s mall capacity, high response speed, good drive performance, etc. It is widely used in each f ield of national economy. This dissertation will carry on how to apply PWM and PI control in to velocity modulation. Key words: drag cup brushless DC motor; PWM; PI control; 1引言 空心杯无刷直流电机保持着有刷直流电机的优良机械及控制特性,在电磁结构上和有刷直流电机一样,但它的电枢绕组放在定子上,转子上放置永久磁钢。空心杯无刷直流电机的电枢绕组像交流电机的绕组一样,采用多相形式,经由逆变器接到直流电源上,定子采用位置传感器或无位置传感器技术实现电子换向代替有刷直流电机的电刷和换向器,各项逐次通电产生电流,和转子磁极主磁场相互作用,产生转矩,使电机旋转[1]。 和有刷直流电机相比,空心杯无刷直流电机由于消除了电机滑动接触机构,因而消除了故障的主要根源。转子上没有绕组,也就没有了电的损耗[1]。又由于主磁场是恒定的,因此铁损也是极小的。除轴承旋转产生磨损外,转子的损耗很小,因而进一步增加了工作的可靠性。 正是由于空心杯电动机这种的独特结构,才使它具有十分突出的节能、控制和拖动特性。随着稀土磁材料和功率半导体器件性能、价格比的不断提高,新的控制技术不断出现,小功率、高性能调速电机和伺服电机(均为空心杯无刷直流电机)在工业领域的应用变得越来越广泛。本文就空心杯无刷直流电机的PWM调制和PI控制的方法展开讨论。 2空心杯电机的PWM调制和PI控制方法 2.1PWM调制方式 对于两相导通三相六状态的空心杯无刷直流电动机,在一个周期内,每个功率开关器件导通120度电角度,每隔60度有两个开关器件切换。因此,PWM调制方式可以有以下五种:(1)on_pwm型、(2)pwm_on型、(3)H_pwm-L_on型、(4) H_on-L_pwm型和(5)H_pwm-L_pwm型[1]。 前四种方式又称为半桥臂调制方式,即在任意一个60度区间,只有上桥臂或下桥臂开关进行斩波调制。其中,方式(1)和(2)为双管调制方式,即在调制过 《电子技术》课程设计报告课题:直流电机PWM调速电路 班级电气1107 学号 1101205712学生姓名王海彬 专业电气信息类 学院电子与电气工程学院 指导教师电子技术课程设计指导小组 淮阴工学院 电子与电气工程学院 2012年05月 直流电机PWM调速电路 一)设计任务与要求: 1.设计电机驱动主回路,实现直流电机的正反向转动; 2.设计PWM驱动信号发生电路; 3.设计电机转速显示电路; 4.设计电机转速调节电路,可以按键或电位器调节电机转速; 5.安装调试。 二)系统原理及功能概述 1)直流电机脉宽调速电路原理 对小功率直流电机调速系统,使用单片机是极为方便的。其方法是通过改变电机电枢电压接通时间与通电周期的比值(即占空比)来控制电机速度。这种方法称为脉冲宽度调制(Pulse Width Modulation),简称 PWM。 改变占空比的方法有 3 种: (1)定宽调频法,这种方法是保持 t1 不变,只改变 t2 ,这样周期 T(或频率)也随之改变; (2)调宽调频法,保持 t1 不变,而改变 t2 ,这样也使周期 T(或频率)改变; (3)定频调宽法,这种方法是使周期 T(或频率)不变,而同时改变 t2 和 t1 由,当控制频率与系统的固有频率接近于前两种方法都改变了周期(或频率)时,将会引起振荡,用的比较少,因此本系统用的是定频调宽法。在脉冲作用下,当电机通电时,速度增加。电机断电时,速度逐渐减小。只要按一定规律,改变通断电时间,即可实现对电机的转速控制。设电机永远接通电源时,其最大转速为 Vmax,设占空比 D= t1 /T ,则电机的平均速度为 Vd,平均速度 Vd 与占空比 D 的函数曲线如图 1-2 所示,从图可以看出,VD 与占空比 D 并不是完全线性关系(图中实线),当系统允许时,可以将其近似的看成线性关系(图中虚线),本系统采用近似法。 32位定点DSP, 片上存储器 z FLASH:128K*16-位 z SRAM:18K*16-位 z BOOT ROM:4K*16-位 z OTP ROM: 1K*16-位 片上外设 z PWM:16路 z CAPTURE / QEP:6通道 z SCI:2路 z CAN :1路 z SPI :1路 z McBSP:1路 z AD :2×8路、12-位、80ns转换时间、0~3V量程 z看门狗 z3个外部中断触发 z Flash加密 z供电电压:1.9-V (150M)/1.8VCore, 3.3-V I/O 外部数据总线:XZCS0AND1 、XZCS2 、XZCS6AND7 32位定点DSP,60M主频,便于实现工业控制和电机控制等场合。 片上存储器 z SRAM:6K*16 z FLASH:16K*16 z OTP ROM: 1K*16 片上外设 z EPWM:8路 z HRPWM: 4路,占用EPWM1A/2A/3A/4A z ECAPTURE: 2路 z SPI: 1路 z IIC: 1路 z AD: 2×8路、12-位、267ns转换时间、0~3V量程 z看门狗 z3个外部中断:由外部GPIOA进行触发 z Flash加密 z供电电压:1.8-V Core, 3.3-V I/O TMS320F28015较TMS320F2812不同 取消了两个事件管理器,将PWM单元和CAP单元独立出来,便于设计人员从单片机向DSP过渡 无外部数据地址总线 ADC单元增加了零点校正 增强的CAP,32位计数器,也可以将CAP管脚设成PWM输出管脚 增强的PWM单元 z8路PWM,EPWMxA和EPWMxB(x为1~4) z EPWMx可以由外部同步信号(EPWMxSYNCI)进行同步控制 z每路EPWMx输出可以由外部信号TZx进行异步触发,如触发为低、高或高阻 z高解析度PWM(HRPWM),可在100 KHz 控制环路中实现16位精度,或在1.5 MHz情况下实现12 位精度,可以为电源等提供更高的输出精度 3个外部中断,任意一个GPIOA(GPIO0~GPIO31)都可以触发,TMS320F2812有3个固定的外部中断引脚 无论在何种主频下内核供电电压1.8V 内核和IO口上电顺序没有严格要求,IO不必先内核上电 §1.1 直流电机调速原理 §1.1.1 直流电机电压调速原理 图1.2为按电机惯例标定的直流电机稳定运行量各物理量的正方向。由图可见电机的电枢电动势Ea 的正方向与电枢电流Ia 的方向相反,为反电动势;电磁转矩T 的正方向与转速n 的方向相同,是拖动转矩;轴上的机械负载转矩T2及空载转矩T0均与n 相反,是制动转矩。 根据基尔霍夫第二定律,对图中的电枢回路列回路电压方程可得直流电动的电动势平衡方程式: U=Ea-Ia (Ra+Rc ) (1.4) 式1.4中,Ra 为电枢回路电阻,电枢回路串联绕阻与电刷接触电阻的总和;Rc 是外接在电枢回路中的调节电阻。 由此可得到直流电机的转速公式为: n =Ua-IR/Ce Φ (1.5) 由1.1式和1.2式得 n =Ea/Ce (1.6) 由式子1.6可以看出,对于一个已经制造好的电机,当励磁电压和负载转矩恒定时,它的转速由电枢电压Ea 决定,电枢电压越高,电机转速就越快,电枢电压降低到0V 时,电机就停止转动;改变电枢电压的极性,电机就反转。总之电机的调速可以通过控制电枢电压实现 错误!未找到引用源。。 说明: U ………………> 电压 Ea ……… >电枢电动势 n …………………>转速 I ………………>电枢电流 r a ……… >电枢回路电阻 Rc ……… >外在电枢电阻 T1,T2………>负载转矩 T0………… > 空载转矩 Φ………………> 磁通量 图1-3 PWM 调速原理 §1.1.2 直流电机PWM 调速原理 所谓脉冲宽度调制是指用改变电机电枢电压接通与断开的时间的占空比来控制电机转速的方法,称为脉冲宽度调制(PWM)。 对于直流电机调速系统,使用FPGA进行调速是极为方便的。其方法是通过改变电机电枢电压导通时间与通电时间的比值(即占空比)来控制电机速度。PWM调速原理如图1-3所示。 在脉冲作用下,当电机通电时,速度增加;电机断电时,速度逐渐减少。只要按一定规律改变通、断电时间,即可让电机转速得到控制。设电机永远接通电源时,其转速最大为Vmax,设占空比为D=t1/T,则电机的平均速度为 Vd=Vmax?D (1.7)式中,Vd——电机的平均速度 Vmax——电机全通时的速度(最大) D=t1/T——占空比 平均速度Vd与占空比D的函数曲线,如图1.4所示。 图1-4 平均速度和占空比的关系 由图1-4可以看出,Vd与占空比D并不是完全线性关系(图中实线),理想情况下,可以将其近似地看成线性关系(图中虚线)。因此也就可以看成电机电枢电压Ua与占空比D成正比,改变占空比的大小即可控制电机的速度。 由以上叙述可知:电机的转速与电机电枢电压成比例,而电机电枢电压与控制波形的占空比成正比,因此电机的速度与占空比成比例,占空比越大,电机转得越快,当占空比α=1时,电机转速最大。 (《嵌入式系统及接口技术》课程大作业) 课程名称:嵌入式系统及接口技术 班级专业: 姓名学号: 指导老师: 电动摩托车控制器中的电机PWM调速 摘要:随着“低碳”社会理念的深入,新型的电动摩托车发展迅速,逐渐成为人们主要的代步工具之一,由于直流无刷电机的种种优点,在电动摩托车中也得到了广泛应用,因此,本文控制部分主要介绍一种基于STM32F103芯片的新型直流无刷电机调速控制系统,这里主要通过PWM技术来进行电机的调速控制,且运行稳定,安全可靠,成本低,具有深远的意义。 1.总体设计概述 1.1 直流无刷电机及工作原理 直流无刷电机(简称BLDCM),由于利用电子换向取代了传统的机械电刷和换向器,使得其电磁性能可靠,结构简单,易于维护,既保持了直流电机的优点又避免了直流电机因电刷而引起的缺陷,因此,被广泛应用。另外,由于直流无刷电机专用控制芯片价格昂贵,本文介绍了一种基于STM32的新型直流无刷电机控制系统,既可降低直流无刷电机的应用成本,又弥补了专用处理器功能单一的缺点,具有重要的现实意义和发展前景。 工作原理:直流无刷电机是同步电机的一种,其转子为永磁体,而定子则为三个按照星形连接方式连接起来的线圈,根据同步电机的原理,如果电子线圈产生一个旋转的磁场,则永磁体的转子也会随着这个磁场转动因此,驱动直流无刷电机的根本是产生旋转的磁场,而这个旋转的磁场可以通过调整A、B、C三相的电流来实现,其需要的电流如图1所示 随着我国经济和文化事业的发展,在很多场合,都要求有直流电机PWM调速系统来进行调速,诸如汽车行业中的各种风扇、刮水器、喷水泵、熄火器、反视镜、宾馆中的自动门、自动门锁、自动窗帘、自动给水系统、柔巾机、导弹、火炮、人造卫星、宇宙飞船、舰艇、飞机、坦克、火箭、雷达、战车等场合。 1.2 总体设计方案 总体设计方案的硬件部分详细框图如图1所示。 直流电机的P W M控制 The Standardization Office was revised on the afternoon of December 13, 2020 设计报告 课程名称在系统编程技术 任课教师 设计题目直流电机的PWM控制班级 姓名 学号 日期 2011年6月13日 一、题目分析 本实验设计的直流电机的PWM控制系统需要满足以下两点要求: ○1直流电机的转速具有4个档位可供调节; ○2通过按键控制直流电机的转向。 二、方案选择 方案一:采用AT89S52单片机控制产生PWM信号。一般的,通过模拟比较器产生PWM波,比较器的一端接给定的参考电压,另一端接周期性线性增加的锯齿波电压。当锯齿波的电压小于比较器的参考电压(阈值电压)时输出低电平,反之输出高电平。通过改变比较器的参考电压来改变PWM波形中高电平的宽度,即占空比。系统具体框图如下图所示: 图1单片机实现PWM控制系统框图 方案二:利用FPGA内部资源实现产生PWM波。用VHDL语言描述设计数字比较器,数字比较器的一端接设定值计数器输出,另一端接线性递增计数器输出端。当线性计数器的计数值小于设定值时输出低电平,反之输出高电平。 方案一需要通过D/A转换器产生锯齿波电压和设置参考电压,通过外接模拟比较器输出PWM波形,因此外围电路比较复杂。方案二省去了外接D/A转 化器和模拟比较器,FPGA外部连线很少,电路更加简单、便于控制。所以本系统选择方案二。 三、系统细化框图 基于FPGA的直流电机PWM控制电路主要由以下三个部分组成: (1)FPGA中PWM脉宽调制信号产生电路。 (2)FPGA中的正/反转方向控制电路。 (3)H桥功率驱动电路。 目录 目录......................................................................................................... - 1 - 一、前言 .................................................................................................. - 2 - 二、设计任务 ............................................................................................ - 2 - 三、设计原理 .......................................................................................... - 2 - 3.1 电机调速原理 ..................................................................................... - 2 - 3.2 H 桥功率驱动原理 .......................................................................... - 3 - 3.3 IR2111外围电路及器件选择 .......................................................... - 4 - 3.4 IR2111死区延迟特性 ...................................................................... - 4 - 四、方案与论证 ...................................................................................... - 4 - 五、设计内容 .......................................................................................... - 5 - 5.1 系统框图和设计原理图 ..................................................................... - 5 - 5.2 软件设计流程图 ................................................................................. - 7 - 8.1 PWM波形在线仿真效果图............................................................... - 8 - 8.2 PWM驱动电机调速PCB图............................................................. - 9 - 8.3 PWM驱动电机调速程序................................................................. - 10 -PWM控制直流电机(重要资料)

直流电机PWM调速与控制设计报告

PWM控制电机调速系统

基于STM32的直流电机PWM调速控制

简述基于单片机的直流电机PWM调速控制系统的设计

PWM 电机控制介绍

直流电动机PWM控制系统设计

空心杯电机的PWM调制及PI控制方法

直流电机PWM调速电路

DSP+PWM控制电机

直流电机PWM调速控制

基于STM32的直流电机PWM调速控制

直流电机的PWM控制

PWM控制电机转速设计