普通锥齿轮式汽车差速器的设计 车辆工程 带CAD图纸

设计题目:差速器设计及驱动半轴设计

目录

1 基本数据 (3)

2 普通圆锥齿轮差速器设计 (3)

2.1 对称式圆锥行星齿轮差速器的差速原理 (3)

2.2 对称式圆锥行星齿轮差速器的结构 (4)

2.3 对称式圆锥行星齿轮差速器的设计和计算 (4)

2.3.1 差速器齿轮的基本参数的选择 (4)

2.3.2 差速器齿轮的几何计算 (7)

2.3.3 差速器齿轮的强度计算 (9)

2.3.4差速器齿轮的材料 (10)

3 驱动半轴的设计 (10)

3.1 结构形式分析 (10)

3.2 半浮式半轴杆部半径的确定 (10)

3.3 半轴花键的强度计算 (12)

3.4 半轴其他主要参数的选择 (12)

3.5 半轴的结构设计及材料与热处理 (13)

4.参考文献 (13)

差速器设计及驱动半轴设计

1.所设计车辆基本参数

2.普通圆锥齿轮差速器设计

汽车在行驶过程中,左右车轮在同一时间内所滚过的路程往往不等。例如,在转弯时内外两侧车轮行程显然不同,即外侧的车轮滚过的路程大于内侧车轮;汽车在不平的路面上行驶,由于轮胎气压,轮胎负荷,胎面磨损程度不同以及制造误差等影响,也会引起左右车轮因滚动半径的不同而使左右车轮行程不等。如果驱动桥的左右车轮刚性连接,则行驶时不可避免的会产生驱动轮在路面上的滑移或滑转。这不仅会加剧轮胎磨损与功率和燃料的消耗,而且可能导致操纵性能恶化。为防止这类现象发生,汽车在左右驱动轮间装有轮间差速器,从而保证驱动桥两侧车轮在行程不等的情况下具有不同角速度,满足了汽车行驶时的运动要求。

差速器用来在两轴之间分配转矩,保证两输出轴有可能以不同角速度转动。

差速器有多种形式,在此设计普通对称式圆锥行星齿轮差速器。

2.1对称式圆锥行星齿轮差速器的差速原理

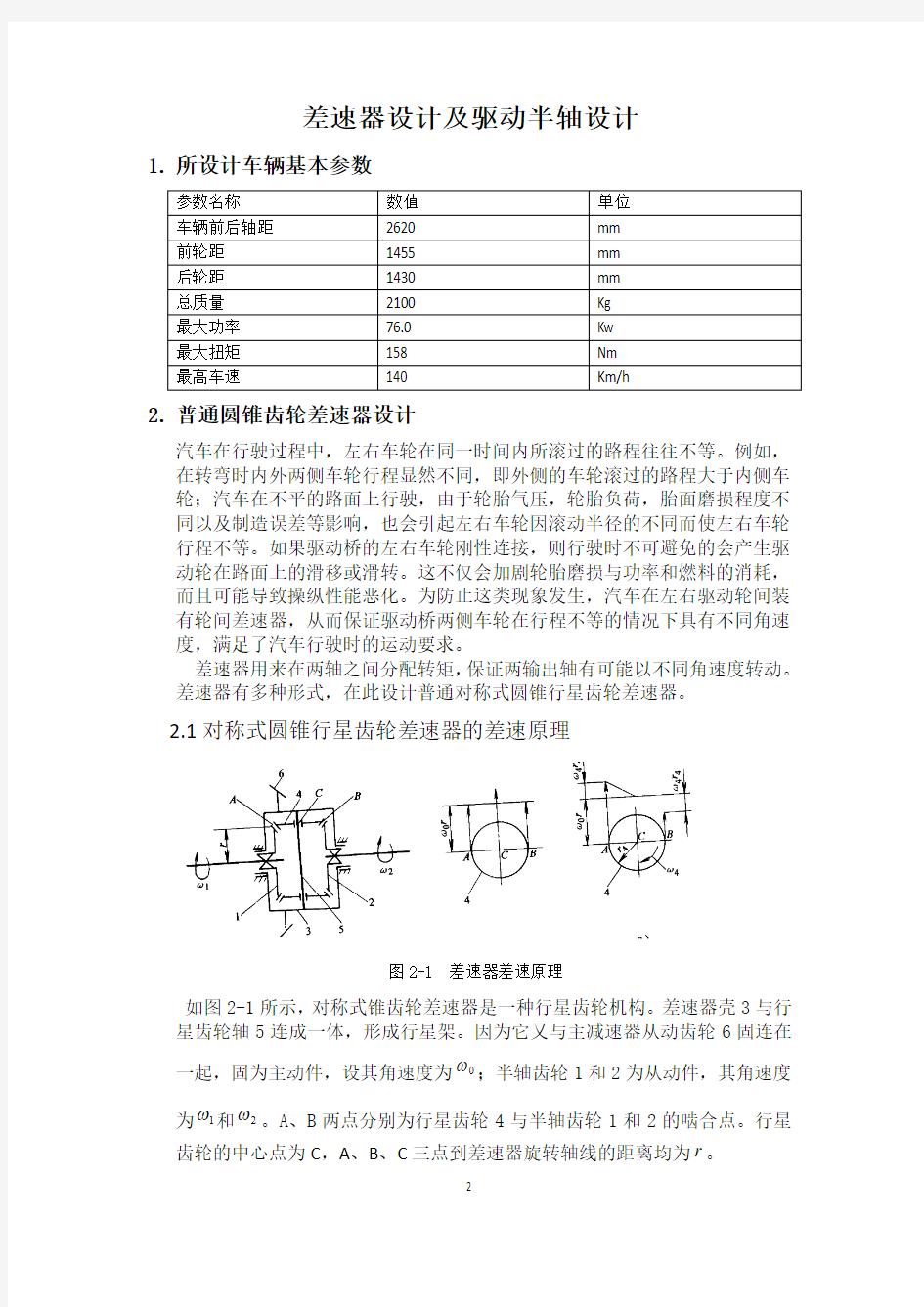

图2-1 差速器差速原理

如图2-1所示,对称式锥齿轮差速器是一种行星齿轮机构。差速器壳3与行星齿轮轴5连成一体,形成行星架。因为它又与主减速器从动齿轮6固连在

ω;半轴齿轮1和2为从动件,其角速度一起,固为主动件,设其角速度为0

为1ω和2ω。A、B两点分别为行星齿轮4与半轴齿轮1和2的啮合点。行星齿轮的中心点为C,A、B、C三点到差速器旋转轴线的距离均为r。

当行星齿轮只是随同行星架绕差速器旋转轴线公转时,显然,处在同一半径

r 上的A 、B 、C 三点的圆周速度都相等(图2-1),其值为0ωr 。于是1ω=2ω=0ω,即差速器不起差速作用,而半轴角速度等于差速器壳3的角速度。 当行星齿轮4除公转外,还绕本身的轴5以角速度4ω自转时(图),啮合点A 的圆周速度为1ωr =0ωr +4ωr ,啮合点B 的圆周速度为2ωr =0ωr -4ωr 。

于是

1ωr +2ωr =(0ωr +4ωr )+(0ωr -4ωr )

即1ω+ 2ω=20ω (2-1) 若角速度以每分钟转数n 表示,则

212n n n =+ (2-2)

式(2-2)为两半轴齿轮直径相等的对称式圆锥齿轮差速器的运动特征方程式,它表明左右两侧半轴齿轮的转速之和等于差速器壳转速的两倍,而与行星齿轮转速无关。因此在汽车转弯行驶或其它行驶情况下,都可以借行星齿轮以相应转速自转,使两侧驱动车轮以不同转速在地面上滚动而无滑动。

有式(2-2)还可以得知:①当任何一侧半轴齿轮的转速为零时,另一侧半轴齿轮的转速为差速器壳转速的两倍;②当差速器壳的转速为零(例如中央制动器制动传动轴时),若一侧半轴齿轮受其它外来力矩而转动,则另一侧半轴齿轮即以相同的转速反向转动。

2.2 对称式圆锥行星齿轮差速器的结构

普通的对称式圆锥齿轮差速器由差速器左右壳,两个半轴齿轮,四个行星齿轮,行星齿轮轴,半轴齿轮垫片及行星齿轮垫片等组成。由于其具有结构简单、工作平稳、制造方便、用于公路汽车上也很可靠等优点,故广泛用于各类车辆上。

2.3 对称式圆锥行星齿轮差速器的设计和计算

由于在差速器壳上装着主减速器从动齿轮,所以在确定主减速器从动齿轮尺寸时,应考虑差速器的安装。差速器的轮廓尺寸也受到主减速器从动齿轮轴承支承座及主动齿轮导向轴承座的限制。

2.3.1 差速器齿轮的基本参数的选择 (1).行星齿轮数目的选择

载货汽车采用2个行星齿轮。

(2).行星齿轮球面半径B R 的确定

圆锥行星齿轮差速器的结构尺寸,通常取决于行星齿轮的背面的球面半径

B R ,它就是行星齿轮的安装尺寸,实际上代表了差速器圆锥齿轮的节锥距,

因此在一定程度上也表征了差速器的强度。

球面半径B R 可按如下的经验公式确定:3

T K R B B =mm (2-3)

式中:B K ——行星齿轮球面半径系数,可取2.52~2.99,对于有2个行星齿轮的载货汽车取小值;

T ——计算转矩,取ce T 和cs T 的较小值,N ·m. 计算转矩的计算

r p 0amax gh

r n i =0.377

v i (2-4)

式中r r

——车轮的滚动半径,r r 0.398m = gh i ——变速器量高档传动比。1gh i =

根据所选定的主减速比0i 值,就可基本上确定主减速器的减速型式(单级、双级等以及是否需要轮边减速器),并使之与汽车总布置所要求的离地间隙相适应。把5200/min p n r =, amax v 140km/h = , r r 0.398m =, 1gh i =代入(2-4)计算出0 5.91i =

从动锥齿轮计算转矩ce T n

i i i k T

k T f e d

ce η

1

m ax

=

(2-5)

式中:

ce T —计算转矩,Nm ;

max e T —发动机最大转矩;max 158e T N m =?

n —计算驱动桥数,1;

f i —变速器传动比, 3.704f i =;

0i —主减速器传动比,0i =5.91;

η—变速器传动效率,η=0.96; k —液力变矩器变矩系数,K=1;

d k —由于猛接离合器而产生的动载系数,d k =1;

1i —变速器最低挡传动比,1i =1;

代入式(2-5),有: ce T =3320.4 Nm 主动锥齿轮计算转矩T=896.4Nm

根据上式B R =2.73

4..3320=40mm 所以预选其节锥距0A =40mm

(3).行星齿轮与半轴齿轮的选择

为了获得较大的模数从而使齿轮有较高的强度,应使行星齿轮的齿数尽量少。但一般不少于10。半轴齿轮的齿数采用14~25,大多数汽车的半轴齿轮与行星齿轮的齿数比1z /2z 在1.5~2.0的范围内。

差速器的各个行星齿轮与两个半轴齿轮是同时啮合的,因此,在确定这两种齿轮齿数时,应考虑它们之间的装配关系,在任何圆锥行星齿轮式差速器中,左右两半轴齿轮的齿数L z 2,R z 2之和必须能被行星齿轮的数目所整除,以便行星齿轮能均匀地分布于半轴齿轮的轴线周围,否则,差速器将无法安装,即应满足的安装条件为:

I n z z R

L =+22 (2-6)

式中:L z 2,R z 2——左右半轴齿轮的齿数,对于对称式圆锥齿轮差速器来说

L z 2=R z 2

n ——行星齿轮数目; I ——任意整数。

在此112Z =,220Z = 满足以上要求。

(4).差速器圆锥齿轮模数及半轴齿轮节圆直径的初步确定

首先初步求出行星齿轮与半轴齿轮的节锥角1γ,2γ 011210

arctan

arctan 30.9618

Z Z γ=== 190o γ= 259.03o γ= 再按下式初步求出圆锥齿轮的大端端面模数m 001212222*40.27sin sin sin 30.96 3.3512

o A A m Z Z γγ=

=== 查阅文献取m=4mm

得

114*1248d mz mm

===

224*2080d mz mm

===

(5).压力角α

目前,汽车差速器的齿轮大都采用22.5°的压力角,齿高系数为0.8。最小齿数可减少到10,并且在小齿轮(行星齿轮)齿顶不变尖的条件下,还可以由切向修正加大半轴齿轮的齿厚,从而使行星齿轮与半轴齿轮趋于等强度。由于这种齿形的最小齿数比压力角为20°的少,故可以用较大的模数以提高轮齿的强度。在此选22.5°的压力角。

(6). 行星齿轮安装孔的直径φ及其深度L

行星齿轮的安装孔的直径φ与行星齿轮轴的名义尺寸相同,而行星齿轮的安装孔的深度就是行星齿轮在其轴上的支承长度,通常取:φ1.1=L

[]nl T L c ??=

=σφφ3

02

101.1 所以 []nl T c σφ1.11030?= 式中:0T ——差速器传递的转矩,N ·m ;在此取3320.4N ·m n ——行星齿轮的数目;在此为4

l ——行星齿轮支承面中点至锥顶的距离,mm , l ≈0.5d '

2,2d 为半轴齿轮齿面宽中点处的直径,而2d ≈0.82d ;

[]c σ——支承面的许用挤压应力,在此取69 MPa 根据上式 2d =0.8*80=64mm l =0.5×64=32mm

18.4mm φ== 1.1*18.420L m m

== 2.3.2 差速器齿轮的几何计算

2.3.3 差速器齿轮的强度计算

差速器齿轮的尺寸受结构限制,而且承受的载荷较大,它不像主减速器齿轮那样经常处于啮合状态,只有当汽车转弯或左右轮行驶不同的路程时,或一侧车轮打滑而滑转时,差速器齿轮才能有啮合传动的相对运动。因此对于差速器齿轮主要应进行弯曲强度校核。轮齿弯曲强度w σ为

3

22210s m

w v n

Tk k k mb d J σ=

? MPa (3-6)

式中:T ——差速器一个行星齿轮传给一个半轴齿轮的转矩,其计算式

n T T 6

.00?=

在此T 为498.06N ·m ;

n ——差速器的行星齿轮数; 2z ——半轴齿轮齿数;

s K ——尺寸系数,反映材料的不均匀性,与齿轮尺寸和热处理有关,

当m6.1≥时,

4

4.25m K s =,在此4

4.254

=s K =0.629

m K ——载荷分配系数,当两个齿轮均用骑马式支承型式时,m K =1.00~1.1; 其他方式支承时取1.10~1.25。支承刚度大时取最小值。

v K ——质量系数,对于汽车驱动桥齿轮,当齿轮接触良好,周节及径向 跳动精度高时,可取1.0;

J ——计算汽车差速器齿轮弯曲应力用的综合系数,由图可查得J =0.225

弯曲计算用综合系数

根据上式w σ=225.0802020629

.01.106.4981023???????=478.6MPa 〈980 MPa

所以,差速器齿轮满足弯曲强度要求。

此节内容图表参考了著作文献[1]中差速器设计一节。

2.3.4差速器齿轮的材料

差速器齿轮和主减速器齿轮一样,基本上都是用渗碳合金钢制造,目前用于制造差速器锥齿轮的材料为20CrMnTi 、20CrMoTi 、22CrMnMo 和20CrMo 等。由于差速器齿轮轮齿要求的精度较低,所以精锻差速器齿轮工艺已被广泛应用。

3. 驱动半轴的设计

驱动半轴位于传动系的末端,其基本功用是接受从差速器传来的转矩并将其传给车轮。对于非断开式驱动桥,车轮传动装置的主要零件为半轴;对于断开式驱动桥和转向驱动桥,车轮传动装置为万向传动装置。 3.1 结构形式分析

根据课题要求确定半轴采用半浮式半轴结构,具体结构采用以突缘直接与车轮轮盘及制动鼓相联接 。

3.2 半浮式半轴杆部半径的确定

半轴的主要尺寸是它的直径,设计与计算时首先应合理地确定其计算载荷。 半轴的计算应考虑到以下三种可能的载荷工况:

(1)纵向力X2最大时(X2=Z2?),附着系数预取0.8,没有侧向力作用; (2)侧向力Y2最大时,其最大值发生于侧滑时,为Z21?中,,侧滑时轮胎与地面的侧向附着系数1?,在计算中取1.0,没有纵向力作用;

(3)垂向力Z2最大时,这发生在汽车以可能的高速通过不平路面时,其值为(Z2-gw)kd ,kd 是动载荷系数,这时没有纵向力和侧向力的作用。

由于车轮承受的纵向力、侧向力值的大小受车轮与地面最大附着力的限制,即

2

2222Y X Z +=

?

故纵向力X2最大时不会有侧向力作用,而侧向力Y2最大时也不会有纵向力作用。 初步确定半轴直径在0.040m 该值参考文献[2]

半浮式半轴设计应考虑如下三种载荷工况: (1)纵向力

2

x F 最大,侧向力

2

y F 为0:此时垂向力2/2'

22

G m F z =,2G 取10500N 纵向力最大值2

/2'

222??G m F F x x ==,计算时'

2m 可取1.2,?取0.8。

得

2

x F =6300N

2

y F =5040N

半轴弯曲应力,和扭转切应力τ为 ??????

?=+=32322221632d r F d F F a r x z x πτπσ

式中,a 为轮毂支承轴承到车轮中心平面之间的距离,a 取0.06m

σ=77.08Mpa τ

=199.63Mpa

合成应力σ=τ

σ

42

2

+=406Mpa

(2)侧向力

2

y F 最大,纵向力

2

x F =0,此时意味着发生侧滑:外轮上的垂直反力

o

z F 2。

和内轮上的垂直反力i

z F 2分别为

)

(0.5G F F -G F 12

2z20z2o

2z2i {?B h g +

==

式中,

g

h 为汽车质心高度参考一般计算方法取738.56mm ;2B 为轮距 2B =1430m

1?为侧滑附着系数,计算时可取1.0。外轮上侧向力o y F 2和内轮上侧向力i y F 2分

别为

1

2z201

2z2i F F {

??o z i z F F == 内、外车轮上的总侧向力

2

y F 为12?G 。

这样,外轮半轴的弯曲应力

0δ和内轮半轴的弯曲应力i δ分别为

??????

?+=-=3223220)(32)(32d a F r F d a F r F i z r i y i o z r o y πσπσ

0σ= 565.1mpa i σ=666.4 mpa (3)汽车通过不平路面,垂向力2z F 最大,纵向力0

2=x F ,侧向力

2=y F :此

时垂直力最大值2z F 为:

2221

kG F r =

式中,是为动载系数,轿车:75.1=k ,货车:0.2=k ,越野车:5.2=k 。 半轴弯曲应力,为

323

21632d a

kG d a F z ππσ==

=87.7mpa

故校核半径取0.040m 满足合成应力在600mpa -750mpa 范围

3.3 半轴花键的强度计算

在计算半轴在承受最大转矩时还应该校核其花键的剪切应力和挤压应力。 半轴花键的剪切应力为

φ

τb zL d D T p A B s ??? ??+?=

4103

(3-1)

半轴花键的挤压应力为

2

/)(]4/)[(103

A B A B p c d D d D L z T -?+????=

?σ (3-1)

式中T ——半轴承受的最大转矩,T=3320.4Nm ;

B D ——半轴花键(轴)外径,B D =44mm ; A d ——相配的花键孔内径,A d =40mm ;

z ——花键齿数,在此取20; Lp ——花键工作长度,Lp=55mm ; b ——花键齿宽,b=3.75 mm ;

?——载荷分布的不均匀系数,取0.75。 将数据带入式(3-1)、(3-2)得:

b τ=51.1Mpa

c σ=95.8 MPa

根据要求当传递的转矩最大时,半轴花键的切应力[s τ]不应超过71.05

MPa ,

挤压应力[

c σ]不应超过196 MPa ,以上计算均满足要求。

上述花键部分主要参考著作图书文献[3]表4-3

3.4 半轴其他主要参数的选择

花键参数:齿数:20齿, 模数:1.5, 油封外圆直径:Φ60,Φ65 半轴长度:744.5

法兰参数:5-Φ16.2B10,分布圆Φ120

十孔位置度Φ0.2

3. 5 半轴的结构设计及材料与热处理

为了使半轴的花键内径不小于其杆部直径,常常将加工花键的端部做得粗些,并适当地减小花键槽的深度,因此花键齿数必须相应地增加,通常取10齿(轿车半轴)至18齿(载货汽车半轴)。半轴的破坏形式多为扭转疲劳破坏,因此在结构设计上应尽量增大各过渡部分的圆角半径以减小应力集中。重型车半轴的杆部较粗,外端突缘也很大,当无较大锻造设备时可采用两端均为花键联接的结构,且取相同花键参数以简化工艺。在现代汽车半轴上,渐开线花键用得较广,但也有采用矩形或梯形花键的。

半轴多采用含铬的中碳合金钢制造,如40Cr,40CrMnMo,40CrMnSi,40CrMoA,35CrMnSi,35CrMnTi等。40MnB是我国研制出的新钢种,作为半轴材料效果很好。半轴的热处理过去都采用调质处理的方法,调质后要求杆部硬度为HB388—444(突缘部分可降至HB248)。近年来采用高频、中频感应淬火的口益增多。这种处理方法使半轴表面淬硬达HRC52~63,硬化层深约为其半径的1/3,心部硬度可定为HRC30—35;不淬火区(突缘等)的硬度可定在HB248~277范围内。由于硬化层本身的强度较高,加之在半轴表面形成大的残余压应力,以及采用喷丸处理、滚压半轴突缘根部过渡圆角等工艺,使半轴的静强度和疲劳强度大为提高,尤其是疲劳强度提高得十分显著。由于这些先进工艺的采用,不用合金钢而采用中碳(40号、45号)钢的半轴也日益增多。

5.参考文献

(1)刘惟信.汽车设计 .清华大学出版社,2001.7

(2)李东江.李和.张大成. 东南富利卡汽车维修手册 ,北京理工大学. 2003.5 (3)吴宗泽,罗圣国机械设计课程设计手册第三版高等教育出版社 2006.11