ASTM A53- 05 无镀层及热镀锌焊接与无缝公称管

ASTM A 53/A 53M—05

管, 钢材,镀黑和热镀锌,镀锌涂层, 焊接和无缝的标准规范

(译文中数字表格是根据A53 / A53M – 01 版粘贴的,不是根据05版贴的)

本规范以固定标号A53/A 53M出版发行, 紧跟规范编号的数字表明最近第一次采用该规范的年份, 若规范有修订, 则为最后一次修订的年份, 中间括号内的数字表明最后批准的年份, 标在右上角的小数字表明最后一次修订或批准后的编辑校正。

本规范授权国防部的机构使用。

1. 范围:

1.1 本规范涵盖从NPS1/81 本规范涵盖从NPS1/8到NPS26(DN6-DN650)(注1)的无缝和焊接

钢管,热镀锌钢管,包括表X2.2和表2.3中所提到的具有名义壁厚的管(注2), 如果这种管与本规范中的所有其他要求一致, 则可以提供其他尺寸的管.

注1. 无量纲标记NPS(管的名义尺寸)(DN:名义直径),在本规范中用传统术语:”名义直径”,”尺寸” “名义尺寸”来代替.

注2. 术语 “名义壁厚”是为了方便标记,仅是一个名称而已,用于与大于或小于名义壁厚的各种各样的有确切壁厚的管相区别.

1.2 本规范涵盖以下类型和等级的管:

1.2.1 F型—高温对接焊,连续焊接,A级管

1.2.2 E型—电阻焊接, A级 和B 级.

1.2.3 S型—无缝焊接, A级和B 级.

注3. 见附录X1各类型管的定义.

1.3 本规范项下的钢管可供机械动力和压力操作使用,同时也可以用作蒸汽管道,水管道,油管

道, 以及通气管道. 这种管适于焊接,定型操作包括卷绕,弯曲,卷边, 但是受下列条件限制: 1.3.1 F型的管不适于卷边.

1.3.2 如果要求对S型或者E型管进行封闭卷绕或者冷弯曲, 那么A级是最好的选择. 然而,这

并不表明B级管不能冷弯曲.

1.3.3 E型管可由生产商来自行选择非扩径或冷扩径操作.

1.4 无论是SI单位还是英寸-英镑单位中,它所描述的值都是独立于标准的.每一个单位系统所

描述的值不可能正好相等; 所以每个单位系统应该独立使用.

1.5 下列防御性的警告仅针对于试验方法部分. 即本规范的第7,8,9,13,14和15节. 本标准没有

指出 所有注意安全事项, 如果有,也是只与其用途有关. 本标准的使用者有责任在使用前指定充分的安全健康措施和确定规章制度的适用范围.

1.6 本规范的正文包括注或脚注或者同时具备两者来提供注释材料, 这些注和脚注(表中的图

表中的除外)不涉及任何强制性要求.

2 参考文件

2.1 ASTM 标准 :(3)

A90/90M 有镀锌或者锌合金涂层的钢和铁制品的涂层的重量(质量)的测试方法

A370 钢制品的机械测试的测试方法和定义

A530/A 530M 特殊碳和合金钢管的一般要求和规范

A700 运输钢制品的包装,标记和装运方法.

A751 钢制品的测试方法,操作及化学分析术语.

A865 用于钢管连接中的螺纹连接,钢,镀黑或者镀锌焊接或者无缝焊接的规范.

B6 对镀锌的规范

E29 在测试数据中通过有效数字确定符合规范的操作

E213 金属管的超声波测试的操作

E273 焊管的焊接区域的超声波测试的操作

E309 利用磁饱和对钢管的涡电流测试的操作

E570 强铁磁性的钢管制品的磁漏测试的操作

E1806 确定钢铁的化学成分的取样的操作

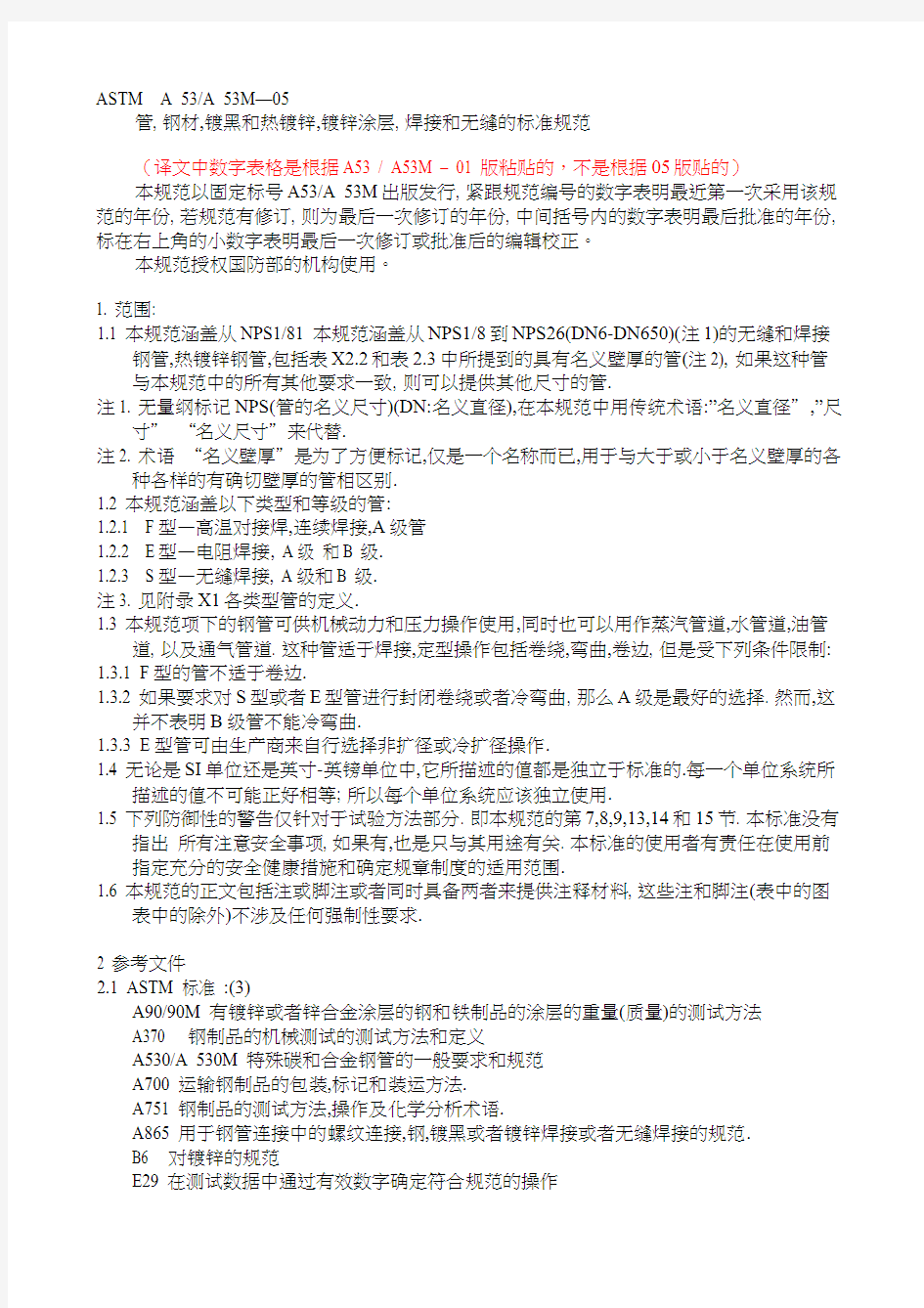

表1 化学要求 (翻译内容见英文版本)

2.2 ANSI 标准 ASC X 12 (4次方)

B1.20.1 螺纹管, 一般规则

2.3 ASME 标准 焊接和无缝精练钢管

2.4 生产标准

MIL-STD-129 运输和储存标识

MIL-STD-163 轧钢厂对于成品的运输和储存的准备工作

2.5 联邦标准

Fed. Std. No123 运输标识(国内代理)

Fed. Std. No183 钢铁制品的可持续的身份标记

2.6 API 标准

5B 车螺纹, 测量和铸造的螺纹检验,制管和管螺纹的排列.

注释

1) 本规范在美国ASTM委员会A01主管钢, 无缝钢及相关合金的委员分会的权限内,并由主

管碳钢管制品的分会A01.09直接负责.

当前版本批准: 2005.10.1 发行: 2005 原始批准: 1915 上一次编辑批准: 2004 为

A53/A53M-04a

2) 关于ASME 锅炉和压力容器代码的申请, 请参阅SA-53第二节的相关规范.

3) 关于ASTM 标准参考, 请登陆ASTM网站: https://www.360docs.net/doc/7f4856490.html,.或者ASTM 客服中心

service@https://www.360docs.net/doc/7f4856490.html, . ASTM标准的年度手册信息,参考ASTM网站的标准文件这一网页.

4) 可以从美国国家标准委员会(ANSI)得到, 25w, 43rd st.,4th floor, new york, NY 10036

5) 可以从机械工程师美国协会(ASME)得到, international headquarters, three park ave,. new

york, NY 10016-5098

6) 可从标准文件制订组,订单组得到, DODSSP, bldg, 4 section D, 700 robbins Ave, Philadelphia

PA 19111-5098

7) 可以从服务管理处得到, Washington, DC 20405

8) 可以从美国石油协会(API)得到, 1220, L, ST, NW, Washington DC 20005

3 订单信息

3.1 若适用,可以考虑将信息条款包括在下列订单内容里面:

3.1.1 规范标识( A53 或者A53M, 包括发行年份)

3.1.2 数量( 英尺,米或者长度个数)

3.1.3 等级(A 或者 B)

3.1.4 类型( F, E 或者S, 见1.2)

3.1.5 表面处理(镀黑或者镀锌)

3.1.6 型号( 或者名义的(NPS), (DN) 和重量等级或者程序编号或者两者; 或者外径和壁厚,

见表X2.2 和表X2.3)

3.1.7 长度(特定或者任意的, 见16节)

3.1.8 端头处理(普通的或者螺纹的, 见11节)

3.1.8.1 若有要求, 需要螺纹的或者连接的

3.1.8.2 只要螺纹的(不要连接的)

3.1.8.3 若有要求, 用普通端头

3.1.8.4 若有要求, 连接动力紧固.

3.1.8.5 若有要求,锥形丝锥连接NPS2(DN50)或者和更小的管.

3.1.9 若有要求,封闭弯曲

3.1.10 无缝钢管的非破坏性电子测试(见9.2)

3.1.11 证明(见20节)

3.1.12 若有要求, 长度的末端作用的报告(见9.2.7)

3.1.13 标识(见21节)

3.1.14 管的最终用途

3.1.15 特殊用途

3.1.16 如果与规定的或者MIL-STD-163(见22.1)所适用的不同, 则可选择适用的打包和储

存标准和包装标准

3.1.17 若需要, 打包和包装标识.

4 原料和生产

4.1 无缝和焊接管应该通过下列一个或者多个程序生产:平炉, 电炉, 高压氧

4.2 如果不同等级的钢连续绞在一起铸造时, 需要对合成物进行鉴定. 钢的生产商应该通

过任何指定的程序来排除转换原料以确定各自的等级.

℉℃下进行热

4.3 等级为B的电阻焊接无缝管应该在焊接完后进行在最低温度1000(540)

处理以便没有未回火的马氏体存在,或者两外以这个方式处理以至于没有未回火的马氏体存在.

4.4 当管冷胀时,膨胀的部分不应超过规定的管的外径的1.5%.

5 化学成分

5.1钢材应与表1中要求的化学成分相符合,化学分析应符合试验方法,准则和术语A751.

6 产品分析

6.1 买方可以对每一批500个根的钢管中的其中两个或者一部分进行分析。 用于化学分析的

试样,光谱分析除外, 应根据准则E1806之规定取得。 由此确定的化学成分应与表1中的规定要求一致。

6.2若每一根管的化学分析与表中的规定要求不一致,应取同一批中两倍于上次试样数量的

试样重新进行分析。每个分析结果必须于规定要求一致。

7机械性能

7.1 拉力测试

7.1.1 对于拉力测试,除了横向焊接拉力测试, 标准长度的0.2%恒定偏移量或者标准长度的

0.5%的延长相对应的屈服强度以及在2英寸或者50mm内的伸长度应该由生产商确定。

拉力测试结果应该于表2中相应的拉力性能要求相一致。

7.1.2 对于横向焊接拉力测试,应该确定拉力强度,拉力测试结果应该于表2中相应的拉力

性能要求相一致。

7.1.3 电阻焊接管NPS 8(DN200)或者更长的管的测试应该用两个横向测试样本,一个从于

焊缝相交叉的方向取得,另一个从于焊缝相对应的方向取得。

7.1.4 横向拉力测试样品应该在标准长度下有大概1 1/2英寸(38mm)的宽度,并且测试样

本应该从具有完全壁厚的管上取得。

7.2 弯曲测试

7.2.1 对于NPS 2 (DN50)或者更小的管,一个具有足够长度的管应该有能力被围绕圆柱心轴

冷弯90度,其中圆柱的直径是所规定的管的外径的12倍,弯曲过程中任何一部分不得有断裂并且焊缝不得裂开。

7.2.2 如果有封闭卷绕的要求,管应该被围绕圆柱心轴冷弯180度,其中圆柱的直径是所规

定的管的外径的8倍,过程中不得出现任何问题。

表2 抗拉要求

等级A 等级B

抗拉强度,最小

屈服强度,最小

伸长率, 2in(50mm)

A 最小伸长率2in(50mm)应该由下列等式确定: e=625 000(1940)A0.2/U0.9

其中:

e=最小伸长率2in(50mm)用伸长率表示,四舍五入到最接近的百分比.

A=0.75in2(500mm2)和抗拉样品的横截面积两者较小的一个, 用管的规定外径或者抗拉样品的名义宽度和管的规定壁厚计算, 算出的值四舍五入到0.01in2(1mm2)

U=规定的最小抗拉强度psi(Mpa)

B 见表X4.1, X4.2其中适合的一个,对于各种抗拉样品的型号和规定最小抗拉强度所要求

的最小抗拉强度.

7.2.3 大于NPS 1 1/4 (DN32)的双超强力管,不用进行弯曲测试。

7.3 压扁测试

7.3.1 压扁测试应该在大于 NPS 2 (DN 50)的超强重量或者稍轻的管上进行:

7.3.2 无缝管

7.3.2.1 对于无缝管,长度至少为2 1/2英寸(60mm)的测试样品应该分两步在两个平行的板

中进行冷压扁测试。 在第一步中,是对其展延性的测试, 除了7.3.5, 7.3.6和7.3.7

容许的外,不得在两个板之间的距离小于计算出的H值时有裂缝出现在内部,外部

或者端头表面:H=(l+e)t /(e+t/D),其中:

H=两个板之间的距离 (见注4)

E单位长度的变形(所给钢材等级的常数, A级0.09, B级0.07)

T=规定的名义壁厚 英寸(mm)

D=规定的外径 英寸(mm)

7.3.2.2 在第二步中,是对其稳固性的测试, 测试应该持续到测试样本断裂或者两个测试样

本的相对面相遇。 在整个压扁测试中出现的层迭状波片或者不稳固材料的凭证,则

可以拒收。

注4.H值的计算适于从表X2.1 中的NPS 2.5到NPS24(DN65 到 DN600)的标准管和

超重管。

7.3.3 电阻焊接管

7.3.3.1 长度至少为4英寸(100mm)的样本应分3步在两个板之间进行冷压扁测试,焊缝位

于7.3.3.2或者7.3.3.3中要求的距离受力线的距离为0度或者90度的位置 ,其中任何一个适用的一个。

在第一步中,是对焊缝的展延性的测试,除了7.3.5,7.3.6 和7.3.7的规定外,在两个板之间的距离小于管的规定的外径2/3前不得有裂缝出现在焊缝的内部或者外部表面, 压扁测试应该持续到焊缝没有展延性时。在第二步中,除了7.3.6和7.3.7容许的外,在两个板之间的距离小于管的规定的外径的1/3但是不小于管的规定壁厚的5倍前,

不得有裂缝或者断裂出现在焊缝附近的内外表面上。在第三步中,是对其稳固性的测试,压扁测试应该持续到测试样本断裂或者测试样本的两个对立面相遇。在整个压扁测试中出现的层迭状波片或者不稳固材料的凭证,则可以拒收。

7.3.3.2 对于单一长度的钢管,7.3.3.1中规定的压扁测试所用的样本应该从每根钢管的每一管

分别取得。从每一端取得的样本应该从距受力方向0度和90度的位置分别进行测试。

7.3. 3对于有多个长度的管,7.3.3.1的压扁测试应该按照以下来测试:

(1) 分别从一卷钢的第一根管的前端和最后一根管的后端以及从每一侧的任意中间的焊缝终止的位置取得的样本,应该在焊缝上距离受力方向90度的位置上进行压扁

测试。

(2) 从每一卷钢的第一根管的前端和最后一根管的后端中间任何两个位置取得的样

本应该在焊缝上距离受力方向0的的位置上进行压扁测试。

7.3.3.4 对于以后需要重新对其横截面进行加热和通过还原过程进行热定型的钢管,生产商可

以在热还原前或者后选择保留7.3.3.2或者7.3.3.3要求的测试样本,其中适合的一种。

7.3.4 连续焊接钢管――一个长度至少为4英寸(100mm)的测试样本应该分3步在两个平

行板中进行冷压扁测试。焊缝应该位于距离受力方向90度的位置。 在第一步中,是对焊缝的展延性的测试,除了7.3.5,7.3.6 和7.3.7的规定外,在两个板之间的距离小于管的规定的外径3/4前不得有裂缝出现在焊缝的内部或者外部表面。在第二步中,压扁测试应该持续到焊缝没有展延性时。除了7.3.6 和7.3.7容许的外,在两个板的距离小于规定的管的外径的60%前,不得在焊缝的内外表面以及焊缝附近的一端的表

面出现断裂。在第三步中,是对其稳固性的测试,压扁测试应该持续到测试样本断裂或者测试样本的两个对立面相遇。在整个压扁测试中出现的层迭状波片或者不稳固材料的凭证,则可以拒收。

7.3.5 在压扁测试前的样本上出现的表面瑕疵,在第一步中显现出来的, 可以根据第12杰的

处理要求进行判断。

7.3.6 有表面瑕疵引起的表面断裂不应该被拒收。

7.3.7 对于D/t比率低于10时,因为由于几何引起的强加的张力在内表面达到6点钟和12点

钟的不合理高度,这个位置上的裂缝不能被拒收。

8 液压测试

8.1 液压测试适用于不渗漏的焊缝或者管体本身。

8.2 具有普通端头的管应该在表X2.2给出的适用的压力下进行液压测试,螺纹端头连接管应

该在表X2.3给出的适用的压力下进行液压测试。生产商可以自行确定用普通端头,螺纹端头或者螺纹连接端头的管来进行液压测试,还可以确定是用单一长度的管还是多长度的管。

注5.这里给出的液压测试是指检测测试压力, 而不是作为设计基础, 以工作中的

压力无任何直接关系。

8.3对于NPS 3(DN80)或者更小的管,达到8.2要求的规定要求的液压测试的最小压力不需超

过2500psi(17 200 kPa),或者对于大于NPS 3 (DN80)的管,最小压力不需要超过

2800 psi(19 300 kPa); 然而生产商可以选择用高一些的测试压力。 对于所有型号无缝钢管和电阻焊接钢管,液压测试压力应保持在至少5s。

9. 非破坏性电测试

9.1 E型管

9.1.1 每个长度的电阻焊接管NPS 2(DN 50)或者更大的管的焊缝应该根据准则E213,

E273,E309或者E570进行下列非破坏性测试:

9.1.2 超声波和电磁检验――任何一种利用超声波和电磁原理且能够连续不间断的检验焊缝

的机器设备都可利用。这种设备应根据9.1.3中规定的适用参考标准至少每个工作周期或不超过8小时进行一次检查以图解其效果和检验过程。这种设备应该在对标准参考通过检测单元在某种意义上模拟产品检验的浏览时能作出明确显示。

9.1.3 参考标准—参考标准的长度应由生产商来确定,他们应该在产品被检验时有相同的标

准直径和厚度。参考标准应该包括机械凹槽,一个在内表面,一个在外表面或者在如图表1所示的钻孔上,这有生产商来确定。凹槽应该于焊缝平行,并且被一个足够大的距离分成两个独立部分并有识别符号。1/8英寸(3.2mm)的孔应该钻透管壁并且如图表1所示于参考标准的表面相垂直。在准备标准参考时要仔细认真,以保证没有突起,没有粗糙边缘或者管的变形。

注6.图表1中的刻度标准是对于破坏性测试设备的简便标准。这个标准的尺寸不可以被解释为由这种设备检测的疵点的最小尺寸。

图表1翻译内容见英文版

9.1.4 验收限度――表3给出了验收限度信号的高度与根据参考标准生产的信号的高度的百

分比。如果焊缝上的瑕疵作出的信号大于表3中给出的验收限度的信号,那么就视为缺陷,除非生产商能够论证疵点没有把有效壁厚减小到与规定壁厚的比例大于12.5%。

9.2 S类型管――若生产商选择了液压测试,或者若买方规定有液压测试,应该根据准则

E213, E273,E309或者E570对每个无缝管的整个管体进行非破坏性电测试。这种情况下,这样提供的每个长度的管应包括任意标记:NDE。除了9.2.6.2容许的外,本测试的目标是拒收那些有瑕疵的管,这些瑕疵的测试信号等于或者大于那些相应的刻度标准的信号。.2.1 如果执行非破坏性电测试,管的长度上应该标上NDE. 若有要求,应该提供证明来阐述非破坏性电测试并且指出所适应的测试。同时,字母NDE应该附加在产品上,说明书号,数量和等级也应在证明上体现。

9.2.2 下列信息用于促进本规范的适用:

9.2.2.19.2.3到9.2.5定义的刻度标准是非破坏性测试设备的简便标准。这个标准的尺寸不可

以被解释为由这种设备检测的疵点的最小尺寸。

9.2.2.2 涉及本规范的超声波测试可以探测到重大的纵向的或者圆周的导向瑕疵的存在和位置;

然而,对于探测不同的导向瑕疵需要不同的技巧。 超声波测试不能探测短的,深的瑕疵。

9.2.2.3 本规范中涉及的涡电流测试能够探测严重的不连续问题,尤其是短的和突发型

9.2.2.4 本规范中涉及的磁漏测试能够探测严重的纵向或者横向导向不连续问题的存在和位置。

本规范的规定仅要求对磁漏的纵向的校准。对于探测不同的导向瑕疵需要不同的技巧。9.2.2.5 8.2中涉及的液压测试能够通过让测试液体渗过管壁来发现一定型号的瑕疵,他能够

直观看到或者通过压力检测出。本测试不必能够通过管壁探测到非常紧密的瑕疵或者嵌到管壁里面的没有完全穿透的瑕疵。

9.2.2.6 买方若在检测要求中想确定这些能够探测到的瑕疵的特性(类型, 型号,位置和定

向), 可以直接和生产商商谈。

9.2.3 对于超声波测试,标准化参考凹槽由生产商选择,且应为E213中显示的三个普通凹槽

的卡红一个,凹槽的深度不得超过规定的壁厚的12.5%或者0.04英寸(0.1mm),其中较大的一个。

9.2.4 对于涡流测试,校准管应该包括下任何校准标准之一(由生产商选择确定)来建立一

个最低敏感拒收标准。

9.2.4.1 钻孔――校准管应该包括3个孔,各间隔120度或者4个孔,各间隔90度,且足以

按经度隔开以保证分别辨别感应。钻孔时要沿经线完全穿透管壁,要仔细小心以免损坏管,根据管的名义型号,校准管应含有下列孔:

(翻译同上一版本。)

9.2.4.2 横向切线凹槽――用一个圆形工具或者直径为1/4英寸(6mm)的锉刀,沿管表面的

切线横向锉至管的径向轴心,凹槽的深度不应超过管的规定壁厚的12.5%或者0.012英寸(0.3mm)其中较大的一个。

9.2.4.3 径向凹槽――宽度为0.031英寸(0.8mm)或者稍小的凹槽应该做在管外表面与其轴

心平行的径向平面,其深度 不得超过规定的壁厚的12.5%或者0.012英寸(0.3mm)其中较大的一个。凹槽的长度应该符合测试方法。

9.2.4.4 一致性――校准钢管的校准标准应该与测试设备和所用测试方法一致。

9.2.5 对于磁漏测试,径向的校准参考凹槽应该时在以管轴心平行的径向表面上做的凹槽。

对于规定壁厚小于0.500英寸(12.7mm),应该用内,外凹槽, 对于壁厚大于等于

0.500英寸(12.7mm)的管, 只能用内凹槽, 凹槽的深度不得超过规定壁厚的12.5%或

者0.012英寸(0.3mm)其中较大的一个。凹槽长度不得超过1in(25mm), 宽度不得超过深度, 外径和内径的凹槽应分开足够的距离以便可以辨别区分记号。

9.2.6 包括一个或者多个瑕疵的管做出的信号等于或者大于校准标准作出的信号应该被拒收

或者作出信号的区域被拒收。

9.2.6.1 由瑕疵作出的信号不能被辨认,或者是由裂缝或者类似裂缝的瑕疵作出的信号,除非

对钢管进行重新修补或和重新测试,否则应被拒收。被接受的钢管必须经过同样的规范测试达到原始状态,保持壁厚不减少到规范允许的尺寸以下;在被摩擦的那一点处,允许外径的值减少由于摩擦所除去的量。

9.2.6.2 可以根据第12节的规定来估测由可视瑕疵作出的测试信号。 这样的瑕疵的少许几个

例子是调直标记,切割碎片,刮擦痕迹,冲钢印记,中断记号或者管的缩小波纹。

9.2.7 第9节中的测试方法不必检测管头部分。这种情况成为端头效应。若订单有规定,这

种端头效应的长度有生产商选择然后向买方汇报。

10 重量(质量)及尺寸的允许偏差:

10.1 重量(质量)――当根据表X2.2或者X2.3由其测量长度乘以规定单位长度的重量(质

量)时,或者运用ASMEB36.10M中相关的等式计算时,管的重量(质量)相对于规定重量(质量)的变化不超过±10%。

注7. 对于NPS 4(DN 100)的管或者更小的管,重量(质量)的偏差适用于工厂生产的用于运输的通常可举起的重量。对于大于NPS4(DN 100)的管,如果测量到单个长度的重量,重量(质量)偏差同样适用以当长度。

10.2 直径-对于NPS 1.5(DN40)或者更小的管,任何一点的外径相对于规定的外径的变化不

超过±1/64in(0.4mm)。 对于NPS2(DN 50)或者更大的管,其外径相对于规定的外径

的变化不超过±1%。

10.3 厚度――任何一点的壁厚不能超过规定壁厚的12.5%。 检验的最小壁厚应该符合表

X2.4。

11 表面处理

11.1若定购要求时普通端头并且无其他特殊要求,钢管应该按一些操作进行处理:

11.1.1 NPS 1.5(DN 40)或者更小的管――除非订单有特殊规定, 端头的处理由生产商确定。

11.1.2 大于NPS 1.5(DN 40)的管:

11.1.2.1 标准重量或者超强重量,或者壁厚小于0.500in(12.7mm)的管,除了双超强重量

管,普通端头倾斜,从与管的轴心线垂直的地方画线,端头倾斜度为30度,+5度–0度,且留1/16in±1/32in(1.6mm±0.8mm)的辊基面。

11.1.2.2 具有规定壁厚大于0.500in(12.7mm)的管和所有双超强重量管,普通端头应成直

角切。

11.2 若定购的是螺纹端头,应根据ANSI B 1.20.1中的测量准则和偏差来提供端头。 对于标

准重量管 NPS 6( DN 150)或者更小的管,参考表X3.1的螺纹数据。 对于标准重量管

NPS 8(DN 200)或者更大的管和所有型号的双超强重量管, 参考表X3.2螺纹数据。螺纹管NPS 4(DN 100)或者更大的管,没有连接保护的端头应该有螺纹保护。

11.3 如果定购要求是连接,每个长度的管的每一端都应该装上根据规范A865生产的连接管

件。管件螺纹连接应与测量准则ANSI B 1.20.1一致。除非在订单中有要求提供动力紧固,否则应用手动紧固。 连接管件用钢制成。所有型号为NPS2.5(DN65)的螺纹管都配备锥形螺纹管件。 对于小于NPS2.5(DN65)的管,通常是标准重量管配备圆桶螺纹管件,超强重量和双超强重量管配备锥形螺纹管件。 如果标准重量管小于NPS2.5(DN65)的管要求配备锥形螺纹管件, 可检验根据API规范 5B 来用直线管。 提供给这样一个型号的直线管的锥形螺纹管件可以用于螺纹处理同样型号的标准重量管。

12 工业,处理及表面

12.1 钢骨生产商需要提供相当一部分表面瑕疵以有力证明是在高度负责的情况下测定的。12.2 表面瑕疵的深度达到名义厚度的12.5%或者已经损害到钢管壁厚最薄的地方则认为是缺

陷。有缺陷的钢管可采取下列处理方法之一:

12.2.1 可以通过摩擦来磨平瑕疵,但是必须保证剩余的钢管壁厚在规定的范围之内。

12.2.2 S型管和E型管的母材,在融合线1/2in(13mm)以内的电阻焊缝除外,允许根据

12.5的焊接规定来修补,不得修补F型焊管和E型焊管的焊缝。

12.2.3 由瑕疵的钢管截面可在长度允许的情况下适当截去一部分,或者

12.2.4 视为废弃管

12. 3 由买方选择确定,如果根据12.2中的规定修补后,表面瑕疵不是分散的,而是分布的

面积较大超出了精巧处理的范围,那么则认为是拒收管。这类管的处理应由买卖双方商讨解决。

12.4 若表面斑痕和瑕疵通过摩擦取平,则应保持平面平滑且壁厚不减少到规定的范围之外。

在表面被摩擦的那一部分的外径可适当减小。

12.4.1 壁厚的尺寸由机械测试仪测出或由与精确数据一致的不易损坏的校对装置测试, 若由

争议,则以精密测径仪测出的为准。

12.5 焊接修补只有在买方认同后方可根据A 530/ A530M 进行。

12.6 处理完毕的成品必须是直的。

12.7 管上的凹痕不应超过其直径的10% 或者1/4in(6mm)其中较小的一个,测量凹痕时,

从最低处到与管面等高的延伸处为止,深度大于1/8in(3mm)的冷固形成的凹痕应除去地步最尖的圆槽。 可以通过磨擦除去凹槽,但须保持壁厚在规定范围内。 任何方向的凹痕的长度不应超过管的直径的一半。

13 测试次数

13.1 除了13.2要求的外,在的7节中规定的每一个测试都应该对每一个长度,每一批,每

个尺寸的管进行取样,对于连续焊接管,每批应该包括不超过25吨(23mg)型号为NPS 1.5(DN40)或者更小, 不超过50吨(45mg)型号大于NPS 1.5(DN 40)的管。对于无缝和电阻焊接管, 一批应该包括不超过热度,由生产商选择包括不超过500个长度管(在最后一根管定型操作完毕后按规定的长度进行切割)或者不超过50吨(45mg)的管。

13.2电阻焊接管的压扁测试的次数应该符合7.3.3.2 或者7.3.3.3其中适合的一个。

13.3 除了9.2允许的之外, 每个长度的管应该进行液压测试。(见8节)

14 重新测试

14.1 除了电阻焊接管的压扁测试外, 如果一批管的机械测试结果不符合7节中的相应要求,

这一批就应该被拒收除非从这批上另外选出两倍于上次检测数量的管继续进行测试,并且这样的每个测试应该符合规定要求。任何一批只允许一次重新测试。任何一个符合测试要求的单个长度的管都是可接受的。任何一个不符合测试要求的单个长度的管可以再次递交测试并且如果从每个管的一端进行的测试符合规定要求,就可以认为是可接受的。

14.2 单一长度的电阻焊接管――如果任意压扁测试结果不符合7.3.3的规定要求,那么受影

响的当长度管应该被拒收,除非对不符合要求的一端用与上次测试相同的焊缝定位继续进行测试,并且在管的长度通过这个测试后减少到小于其原长度(首次测试截取后)的80%以前应该得到一个满意的结果。

14.3 多个长度的电阻焊接管――如果任意压扁测试结果不符合7.3.3的规定要求,受影响的

多个长度管应该被拒收或者在测试失败的多个长度管的每一个单独长度管的每一端提取样本继续进行压扁测试。对于每个管的端头,这样的测试应该在距受力方向线分别0度和90度的位置进行。如果两个管的端头的测试结果都符合规定要求,那么单个的长度可视为可接受的管。

15 测试方法

15.1 本标准中的测试方法和测试应符合最近一次出版的测试方法和定义A370.

15.2 每一个径向张力测试样本应该从管的端头取得,并且不应在标准标记之间被压扁。15.3 对于弯曲测试和压扁测试的测试样本,应该从管上取得。压扁测试的样本应该端头平滑

并且没有毛刺。

15.4 测试应该在室温条件下进行。

16 长度

16.1 除非另有规定, 每个长度的管都应符合下列规则:

16.1.1 除了16.1.2 和16.1.4允许的外,重量轻于超强重量管的钢管长度应为16-22ft(4.88-

6.7m)的任一长度,有不超过总数的5%装配有螺纹连接(两个接头接在一起)

16.1.2 对于轻于超强重量管的普通端头的管,可以允许有不超过总数的5%的管长度为12-

16ft(3.66-4.88m)

16.1.3 超强重量管或者更重的管,其长度应该在12-22ft(3.66-6.71m)之间的任意长度, 初

除此之外,还可以有不超过总数的5%的管长度为6-12ft(1.83-3.66m)

16.1.4 对于超强重量管或者定购的任意长度更轻的管,最小长度应该不小于22ft(6.71m)

并且定购的最小平均长度不得小于35ft(10.67m)

16.1.5 对于定购的重量大于超强重量管,长度长度单个任意管的长度的管,其长度应该由买

卖双方商讨决定。

16.1.6 如果管的端头是螺纹或者连接处理,其长度应该测量到连接管件的外表面。

17 镀锌管

17.1 本规定中要求的镀锌管是内,外部都通过热镀过程全部镀锌, 用于镀管的锌应该符合

规范B6的任一等级的锌。

17.2 单位面积的涂层的重量(质量)――单位面积的锌涂层的重量(质量)应该是由在17.5

中规定的两次测试样本得到的平均结果即不小于1.8ozft2(0.55kg/m2) 并且每一个样本结果不小于1.6 ozft2(0.49kg/m2)。单位面积的涂层的重量(质量)由盎司/英尺(千克/平方米)表示,通过内外镀锌的总重量除以内外表面锌涂层的总体积来得到。每个样本的每个表面上的涂层不得小于1.3 ozft2(0.40kg/m2),通过给出的表面(内,外)的锌的重量除以锌的表面积(内,外)。

17.3 单位面积的涂层的重量(质量)的测试――单位面积的涂层的重量(质量)应根据测试

方法A90/A90 M 进行抽锭测试。

17.4 测试样本――确定单位面积的涂层的重量(质量)的测试样本应该截取大概

4in(100mm)长。

17.5 测试次数――应该取两个确定单位面积的涂层的重量(质量)的测试样本,从任意一批

500个长度的管中或者其中一部分的每个型号中任意选出一个长度的镀锌管,从每一端选出一个样本。

17.6 重新测试――若干任何一批的单位面积的涂层的重量(质量)不符合17.2的规定要求,

从同一批上应另取2个样本进行重新测试,每个测试应该符合规定要求。

17.7 如果本规范项下的管用于镀锌,若适合,应该在镀锌前对基本原料进行张力,压扁以及

弯曲测试。若有要求,基本原料的机械测试的结果应该向买方汇报。如果不能在镀锌前对基本原料进行机械测试,那么应该可以在镀锌过的样品上做这些测试,在镀锌涂层上出现的任何薄片脱落及断裂都可引起拒收。 如果镀锌管被弯曲或者另外加工到一定程度引起镀锌涂层延长或者压缩超出其弹性限度,这时引起的涂层薄片脱落是可以接受的。

18 检验

18.1 由买方委派的检验人员应该在执行合同期间的任意时间都有权进入工厂车间内正在生产

其所定购的产品的每个工序。生产商应为检测员提供各种方便条件以使他对按照规定要求生产的产品感到满意。若无特殊要求, 所有测试(不包括成品分析)会检验都应该在装运前在生产地进行检验,且处理好以不至于影响车间正常工作。

19 拒收

19.1 买方有权检查由生产商提供的每一个长度的钢管,若不符合规定中的检验和测试方法的

要求,此长度管可以拒收任何通知生产商。拒收钢管的处置问题由买卖双方协商解19.2 若买方发现管是伪造的或者安装不适合其本应有的用途,低于规定的范围和要求,买方

有权拒收任何通知生产商。 此中情况可由双方共同调查原因,是由于自然原因,或缺乏强度,或形式上还是安装问题,或两种情况都有,拒收管的处置问题,应有买方双方协商解决。

20 证明

20.1 生产商或者供货方应根据要求向买方提供一份一致性证明,以证明原料已经按照本规范

(包括出版年份)生产,取样,测试和检验,且已经达到要求。

20.2 测试报告――对于E型和S型管,生产商或者供货方应该向买方提供一份对表1种的元

素的化学分析报告。

20.3 EDI--通过电子数据交换(EDI)传递输出或者用电阻表格印制的一致性证明或者测试

报告,与证明者的设备打印出来的,具有同样效力,EDI文件的用途和格式必须由买方和生产商或者供货商协商确定。

注8.EDI 是计算机与计算机之间以标准格式如ANSI ASC X12 对商业信息的交换。20.4 尽管没有签字,一致性证明或者测试报告的原始提供这应该对其内容负责。

21 产品标记

21.1 除了21.5 和21.6允许的外,每个长度的管应该按照下列次序作出明确标记:

21.1.1 生产商的名称或者商标

21.1.2 规范编码(出版年份不需要)

注9.符合几个兼容规范的管可以标上每个规范的相应的标识号。

21.1.3 型号(NPS和重量等级,程序编号,或者规定的壁厚,或者规定的外径和规定的壁厚)21.1.4 等级(A和B)

21.1.5 管的类型( F,E 或S)

21.1.6 测试压力,仅限无缝管(若适用,根据表4)

21.1.7 非破坏性电测试,艰险无缝管(若适用,根据表4)

21.2 除非在订单中对标记格式另有要求,长度应该用英尺和英尺的十分之一,或者米精确到小数点后两位,取决于所定购的管。这些管的标记的位置由生产商选择确定。

表4翻译内容与以前相同。

21.3 若在订单中没有特殊要求,将熔炼炉号,批号,流水号或者其中几项的组合由生产商来选择确定作为标记。 这些标记的位置由生产商选择确定。

21.4 生产商想要的任何附加信息或者买方的订单 要求。

21.5 对于捆成捆的NPS1.5(DN40)或者更小的管,应该可以把需要的信息写作一个标签上并

且安全结实的附在每一捆上。

21.6 如果管的截面被处理机切割成更小的长度以备在以管的名义销售,那么处理机应该把全部证明身份的信息包括生产商的名称或者商标转到每一个没有标记的切割出来的长度管上,或者把这些信息转到一个金属标签上并按照21.5的要求安全结实的附在没有标签的捆上。同样材料的标识应该包括传递过来的信息,并且处理机的名称,商标或者品牌应该附加上。21.7 代码条――除了21.1, 21.5和21.6的要求外,标代码条也是一个商品识别方法,距介

绍代码条与ALAG代码条设计组主要金属小组编写的工业自动化操作集团标准一致。

22 政府征购

24.1 当合同有规定时,管应该根据工厂标准MIL-STD-163的要求进行储存,包装及装箱。

适用标准应与合同中规定的相同。这种管的运输标记应该符合Fed Std No。123 民间代理和MIL-STD-129 或者Fed Std No。183军事代理。

22.2 检验:除非在合同中有规定,生产商为执行这里规定的检验和测试的要求负责。除合同中规定的以外, 生产商应适用自己的或者与其适合的措施来执行这里规定的检验和测试要求。 除非买方在合同或下订单时不同意,买方有权执行本规范中提到的检验和测试以保证

材料与要求中的描述一致。

23 包装和装箱标记

23.1 若在订单中有要求时, 包装,标记和装船运输应与操作A700中要求的步骤一致。

24 关键词

24.1 黑钢管, 无缝钢管,钢管,焊接钢管,镀锌钢管

附录

(非强制性信息)

X1 类型管的定义

X1.1 F型, 高温对接焊管 ,连续焊接管――用成卷的管材制成的多个长度的管,然后被切割成独立的长度. 通过机械压力焊接把其径向的对接接头联在一起,用一套圆形焊接辊把它卷成热定型管坯.

X1.2 E型, 电阻焊接管-- 用成卷的管材制成的一个长度或者多个长度的管,然后被切割成独立的长度.电路里的电流流过管时的电阻可以产生热量, 在压力作用下,通过这个热量把管的径向的对接接头联在一起.

X1.3 S型, 无缝管—此类钢管是没有缝的管. 由热加工钢材制成, 若有必要,然后把热加工的管制品进行冷处理,加工成所需要的形状,尺寸和性能.

表X2.2 下方的注释翻译:

A 表中没有列出的外径和壁厚的最小测试压力应根据下列公司计算, 计算出的测试压力适用于除下列情况外的所有其他情况:

1) 对于规定壁厚大于本表中列出的对应于最大外径的最大壁厚时, 测试压力应该是所列出的对应于规定的外径和等级的最大值.

2) 对于小于NPS 2(DN 50),且规定壁厚小于本表中列出的对应于最大外径和等级的最大壁厚时

3) 对于所有小于NPS 2(DN 50)的A级和B级管, 测试压力任意分配. 中间的规定外径的测试压力不超过本表中给出的下一个稍大型号的压力.

P=2St/D

其中:

p=最小液压测试压力 psi(kPa)

S= 规定的最小屈服强度的0.6倍psi(kPa)

T= 名义壁厚 in(mm)

D= 规定外径 in(mm)

表X2.4 对规定壁厚管的检验中可允许的最小的壁厚

注1. 本表根据下列等式计算处规定壁厚的可允许最小壁厚 Ts X0.875=Tm

其中: Ts=规定壁厚 in(mm)

Tm= 最小允许壁厚 in(mm)

壁厚表示保留到小数点后三位(二位), 第四位(三位)根据规则E29进上去或者删去.

注2. 本表是一个主表,包括订购的不同等级的管的壁厚, 但是这不表明这里列出的所有壁厚都是本规范中包括的.