真实应力应变与工程应力应变—区别、换算

真实应力应变与工程应力应变

工程应力和真实应力有什么区别?

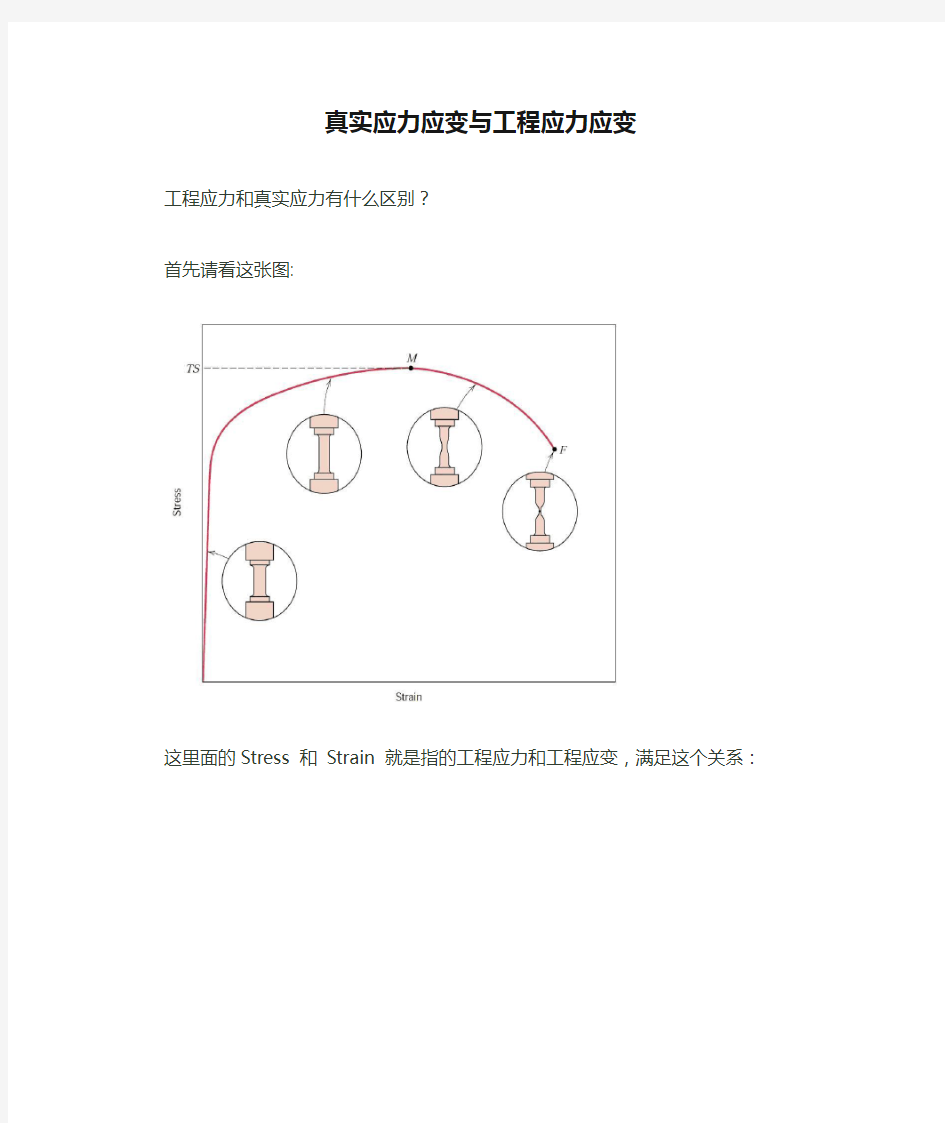

首先请看这张图:

这里面的Stress和Strain就是指的工程应力和工程应变,满足这个关系:

但实际上,从前一张图上就可以看出,拉伸变形是有颈缩的,因此单纯的比例关系意义是不大的,因而由此绘出的图也可能给人带来一些容易产生误解的信息,比如让人误认为过了M点金属材料本身的性能会下降。但其实我们可以看到,在断口处A(这个面积才代表真正的受应力面)是非常小的,因而材料的真实强度时上升了的(是指单位体积或者单位面积上的,不是结构上的)。

因而真实应力被定义了出来:

这个是真实应力,其中Ai是代表性区域(cross-sectional area,是这么翻的吧?)前面的例子中是颈缩区截面积。

然后就可以根据某些数学方法推出真实应变:

但具体怎么推的别问我,因为我也不知道……

但这两个式子在使用上还是不那么直接,因而我们引入体积不变条件Aili=A 0l0然后可以得到:

和

但似乎只有在颈缩刚刚开始的阶段这两个式子才成立。

下面这张图是真实应力应变和工程应力引力应变的对照图:

其中的Corrected是指的考虑了颈缩区域复杂应力状态后作的修正。

3.6 真实应力-应变曲线

单向均匀拉伸或压缩实验是反映材料力学行为的基本实验。

流动应力(又称真实应力)——数值上等于试样瞬间横断面上的实际应力,它是金属塑性加工变形抗力的指标。

一.基于拉伸实验确定真实应力-应变曲线

1.标称应力-应变曲线

室温下的静力拉伸实验是在万能材料试验机上以小于的应变速率下进行的。标称应力-应变曲线不能真实地发映材料在塑性变形阶段的力学特征。

2.真实应力-应变曲线

A.真实应力-应变曲线分类

分三类:

Ⅰ.Y -ε;

Ⅱ.Y -ψ;

Ⅲ.Y -∈;

B.第三类真实应力-应变曲线的确定

方法步骤如下:

Ⅰ.求出屈服点σs(一般略去弹性变形)

式中P s——材料开始屈服时的载荷,由实验机载荷刻度盘上读出;

A o——试样原始横截面面积。

Ⅱ.找出均匀塑性变形阶段各瞬间的真实应力Y和对数应变Ε

式中P——各加载瞬间的载荷,由试验机载荷刻度盘上读出;

A——各加载瞬间的横截面面积,由体积不变条件求出;

式中Δl——试样标距长度的瞬间伸长量,可由试验机上的标尺上读。

从屈服点开始到塑性失稳点,即在均匀塑性变形阶段,可找出几个对应点。塑性失稳点的应力和应变仍可用上述公式求出,但此时的载荷为最大载荷P max。

缩颈开始后为集中塑性变形阶段,由于此阶段A不能由体积不变条件求出,所以,此阶段要求出各瞬间的应力及其对应的对数应变是很困难的。因此,只能找出断裂时的真实应力及其对应的对数应变。

Ⅲ.找出断裂时的真实应力及其对应的对数应变

式中——试样断裂时载荷;

——试样断裂处的横截面面积。

或

式中——试样断裂时的标距总长度。

这样,可在Y -∈坐标平面上确定出Y -∈曲线。

讨论:

Ⅰ.在均匀塑性变形阶段,真实应力Y大于条件应力σ。

Ⅱ.在集中塑性变形阶段,条件应力-应变曲线与真实应力-应变曲线有明显的区别。真实应力-应变曲线又称硬化曲线。

实验六 真实应力—应变曲线的测定(有一张白纸)

实验六 真实应力—应变曲线的测定 一、实验目的 1. 学习掌握测定与绘制真实应力—应变曲线的方法。 2. 掌握简化形式的真实应力—应变曲线的绘制方法。 3. 比较实测曲线与简化曲线,认识简化曲线的误差分布特点。 二、实验条件 1. 实验设备:60T 万能材料试验机; 2. 量具:外径千分尺,游标卡尺,半径规; 3. 材料:20钢和45钢退火状态拉伸试件各一件。 三、实验步骤及方法 1. 测定和绘制真实应力—应变曲线。 真实应力—应变曲线)(εf S = A F S /= ()A A /ln 0=ε 其中,F ——瞬时载荷(kg 或N ); A ——瞬时断面积(mm 2); A 0——试件原始断面积(mm 2)。 由此可见,在均匀变形阶段,只需测定瞬时载荷和相应的瞬时断面积,就可作出真实应力—应变曲线。但是,在产生缩颈以后,由于应力状态发生变化,出现了三向拉应力,因而产生了所谓“形状硬化”,使实测曲线失真,为此,需进行修正。按齐别尔修正公式: )81/(ρ d S S + '= 式中,S ——取出形状硬化后的真实应力; S'——包含形状硬化在内的真实应力; d ——缩颈处的瞬时断面直径;

ρ——缩颈处试件外形瞬时曲率半径。 因此,在产生缩颈之后,除以测定瞬时载荷F 、缩颈处瞬时直径d 以外,还需要测定相应瞬时试件外形的曲率半径ρ,才能绘制出实测的真实应力—应变曲线。 2. 绘制简化真实应力—应变曲线 (1)n B S ε=简化真实应力—应变曲线 式中,B ——材料常数; n ——加工硬化指数。 因为b n ε=,b b b S B ε ε/= 于是上式可写为:b b b S S εεε??? ? ??= 式中,S b ——刚产生缩颈时即失稳点的真实应力; b ε——失稳点的真实应力。 由此可见,只要准确测定失稳点的真实应力和真实应变,就能作出该种简化应力应变曲线。 (2)简化真实应力—应变曲线,即真实应力—应变曲线在塑性失稳点上所作的切线。由于该切线斜率为b σ,所以这条直线是很容易作出来的(参照教材有关内容)。 四、实验报告要求 1. 实验前应预习实验指导书和教材有关章节,并按附表格式预先绘制实验用记录表格二张,分别用以记录20钢和45钢试件的测量数据。 2. 实验后,整理记录数据,进行有关计算,最后将记录和计算数据填入实验报告的表格中。 3. 用坐标纸绘制实测的真实应力—应变曲线及两种简化的真实应力—应变曲线。 4. 对上述三种曲线进行分析比较,以实测曲线为基准,讨论其误差分布和适用范围。

我所认识的应力应变关系

我所认识的应力应变关系 应力应变都是物体受到外界载荷产生的响应。物体由于受到外界载荷后,在物体内部各部分之间要产生互相之间的力的作用,由于受到力的作用就会产生相应的变形;或者由于变形引起相应的力的作用。则一定材料的物体其产生的应力和应变也必然存在一定的关系。 一 应力-应变关系 影响本构关系的因素有很多,例如材料、环境、加载类型(载荷、温度)、加载速度(动载荷、静载荷)等,当然,本构关系有很多类型,包括弹性、塑性、粘弹性、粘塑性、各向同性、各向异性本构关系,那么首先来叙述一下简单情况本构关系,所谓简单情况就是六个应力分量x y xy yz zx σσστττ、、z 、、、只有一个不为零, 六个应变分量x y xy yz zx εεεγγγ、、z 、、、只有一个自由变化,应力应变关系图1-1。 图1-1 应力应变关系图 图中OA 为线弹性阶段,AB 为非线弹性阶段,故OB 为初始弹性阶段,C 点位初始屈服点,()s σ+为初始屈服应力,CBA 为弹性阶段卸载,这一阶段中E σε=, 初始弹性阶段结束之后,应力继续增大,进入塑性阶段,CDE 为强化阶段,应变强化硬化,EF 为颈缩阶段,应变弱化软化。如果在进入塑性阶段卸载后再加载,

例如在D 点卸载至零,应力应变关系自D 点沿'DO 到达'O 点,且'DO ∥OA ,其中'O O 为塑性应变p ε,DG 为弹性应变e ε,总应变为它们之和。此后再继续加载,应力应变关系沿ODEF 变化,D 点为后继屈服点,OD 为后继弹性阶段,()'s σ+为后继屈服应力,值得一提的是初始屈服点只有一个,而后继屈服点有无数个(由加载历史决定)。若在卸除全部载荷后反向加载,弹性阶段'COC ,()()s s σσ+-=,而在强化阶段'DOD ,()()s s σσ+->,称为Bauschinger 效应。 从上述分析得出材料弹塑性行为有一定的特殊性,主要表现在:弹性应力应变关系是线性,且是单值对应关系,而塑性应力应变关系是非线性的非单值对应。 因为通常情况下物体不仅仅处于简单应力状态,那么复杂应力状态下应力应变关系又如何呢?如果我们将材料性质理想化即假设材料是连续的、均匀的、各向同性的,忽略T 、t 的影响,忽略净水压力对塑性变形的影响,可以将应力应变关系归结为不同的类型,包括理想线弹性模型、理想刚塑性模型、线性强化刚塑性模型、理想弹塑性模型、线性强化弹塑性模型、幂强化模型、等向强化模型、随动强化模型。各种材料的应力应变关系图如下图所示: 理想线弹性模型 理想刚塑性模型

关于应力应变状态问题

关于应力应变状态问题(含组合变形) 2009年10月29日星期四 应力应变状态重点公式: 基本公式:ατασσσσσα2sin 2cos 22 xy y x y x --+ += ατασσσσσα2sin 2cos 2 2 90xy y x y x +-- += +ο ατασστα2cos 2sin 2 xy y x +-= y x xy σστα-- =22tan ()2 2 max 4212 xy y x y x τσσσσσ+-++= ()22 min 42 12 xy y x y x τσσ σσσ+-- += 应力圆的绘制及其应用:①、强调单元体的面与应力圆上的点一一对应关系。即:点面 对应,转向相同,转角两倍。②、确定任意斜截面上的应力;②、确定主应力的大小和方向;③、三向应力圆的绘制及其应用。 广义胡可定律及其公式: (){}z y x x E σσμσε+-=1 G xy xy τγ= (){}x z y y E σσμσε+-=1 G yz yz τγ= (){}y x z z E σσμσε+-= 1 G zx zx τγ= (){}32111 σσμσε+-= E ;(){}13221σσμσε+-=E ;(){}21331σσμσε+-=E 习题:P255 7.7、7.9、7.10、7.12、7.14、7.19、7.26、7.27、7.28、7.37、

四种常用强度理论: 最大拉应力理论(第一强度理论)[]σσ≤1 最大伸长线应变理论(第二强度理论)()[]σσσμσ≤+-321 最大切应力理论(第三强度理论)[]σσσ≤-31 畸变能密度理论(第四强度理论) ()()()[] []σσσσσσσ≤-+-+-2132322212 1 01、十、图示为一平面应力状态下的单元体。试证明任意互相垂直截面上的正应力之和为常数。即:ο90++=+αασσσσy x 或min max σσσσ+=+y x 。(7分)(2009吉大) 02、4、已知平面应力状态如图(应力单位MPa ),试计算主应力大小及方位,在图上标出主应力方位。(15分)(2009北工大) 题二.4图 03、5、已知铸铁构件上危险点的应力状态如图3-5所示。若铸铁拉伸许用应力[σ]+= 30MPa ,试校核该点处的强度。(15分)(2008华南理工)

应力与应变关系

一、应力与应变 1、应力 在连续介质力学里,应力定义为单位面积所承受的作用力。 通常的术语“应力”实际上是一个叫做“应力张量” (stress tensor)的二阶张量。 概略地说,应力描述了连续介质内部之间通过力(而且是通过近距离接触作用力)进行相互作用的强度。 具体说,如果我们把连续介质用一张假想的光滑曲面把它一分为二,那么被分开的这两部分就会透过这张曲面相互施加作用力。 很显然,即使在保持连续介质的物理状态不变的前提下,这种作用力也会因为假想曲面的不同而不同,所以,必须用一个不依赖于假想曲面的物理量来描述连续介质内部的相互作用的状态。 对于连续介质来说,担当此任的就是应力张量,简称为应力。 2、应变 应变在力学中定义为一微小材料元素承受应力时所产生的单位长度变形量。因此是一个无量纲的物理量。 在直杆模型中,除了长度方向由长度改变量除以原长而得“线形变”,另外,还定义了压缩时以截面边长(或直径)改变量除以原边长(或直径)而得的“横向应变”。 对大多数材料,横向应变的绝对值约为线应变的绝对值的三分之一至四分之一,二者之比的绝对值称作“泊松系数”。 3、本构关系 应力与应变的关系我们叫本构关系(物理方程)。E σε=(应力=弹性模量*应变) 4、许用应力(allowable stress ) 机械设计或工程结构设计中允许零件或构件承受的最大应力值。要判定零件或构件受载后的工作应力过高或过低,需要预先确定一个衡量的标准,这个标准就是许用应力。 凡是零件或构件中的工作应力不超过许用应力时,这个零件或构件在运转中是安全的,否则就是不安全的。 许用应力等于考虑各种影响因素后经适当修正的材料的失效应力除以安全系数。 失效应力为:静强度设计中用屈服极限(yield limit )或强度极限(strength limit );疲劳强度设计中用疲劳极限(fatigue limit )。 5、许用应力、失效应力及安全系数之间关系 塑性材料(大多数结构钢和铝合金)以屈服极限为基准,除以安全系数后得许用应力,即[]()/ 1.5~2.5s n n σσ==。(许用应力=屈服极限/安全系数) 脆性材料(铸铁和高强钢)以强度极限为基准,除以安全系数后得许用应力, 即[]()/2~5b n n σσ==。(许用应力=强度极限/安全系数) 表3机床静力学分析结果总结

真实应力-真实应变曲线的测定

真实应力-真实应变曲线的测定 一、实验目的 1、学会真实应力-真实应变曲线的实验测定和绘制 2、加深对真实应力-真实应变曲线的物理意义的认识 二、实验内容 真实应力-真实应变曲线反映了试样随塑性变形程度增加而流动应力不断上升,因而它又称为硬化曲线。主要与材料的化学成份、组织结构、变形温度、变形速度等因素有关。现在我们把一些影响因素固定下来,既定室温条件下拉伸退火的中碳钢材料标准试样,由拉力传感器行程仪及有关仪器记录下拉力-行程曲线。实测瞬间时载荷下试验的瞬间直径。特别注意缩颈开始的载荷及形成,缩颈后断面瞬时直径的测量,然后计算真实应力-真实应变曲线。 σ真=f(ε)=B·εn 三、试样器材及设备 1、60吨万能材料试验机 2、拉力传感器 3、位移传感器 4、Y6D-2动态应变仪 5、X-Y函数记录仪 6、游标卡尺、千分卡尺 7、中碳钢试样 四、推荐的原始数据记录表格 五、实验报告内容 除了通常的要求(目的,过程……)外,还要求以下内容: 1、硬化曲线的绘制 (1)从实测的P瞬、d瞬作出第一类硬化曲线(σ-ε) (2)由工程应力应变曲线换算出真实应力-真实应变曲线 (3)求出材料常数B值和n值,根据B值作出真实应力-真实应变近似理论硬化

曲线。 2、把真实应力-真实应变曲线与近似理论曲线比较,求出最大误差值。 3、实验体会 六、实验预习思考题 1、 什么是硬化曲线?硬化曲线有何用途? 2、 真实应力-真实应变曲线和工程应力应变曲线的相互换算。 3、 怎样测定硬化曲线?测量中的主要误差是什么?怎样尽量减少误差? 附:真实应力-真实应变曲线的计算机数据处理 一、 目的 初步掌握实验数据的线性回归方法,进一步熟悉计算机的操作和应用。 二、 内容 一般材料的真实应力-真实应变都是呈指数型,即σ=B εn 。如把方程的二边取对数: ln σ=lnB+nln ε, 令 y =ln σ;a =lnB ;x =ln ε 则上式可写成y =a+bx 成为一线性方程。在真实应力-真实应变曲线试验过程中,一般可得到许多σ和ε的数据,经换算后,既有许多的y 和x 值,在众多的数值中如何合理的确定a 和b 值使大多数实验数据都在线上,这可用最小二乘法来处理。 已知有测量点σ1,σ2……σk ,ε1,ε2……εk ,既有y 1y 2y 3……y k ,x 1x 2x 3……x k ,把这些数据代入回归后的线性方程y =a+bx 中去,必将产生误差△v 。 △v 1=a+bx 1-y 1 △v 2=a+bx 2-y 2 · · · △v k =a+bx k -y k 即 △V i =a+bx i -y i 我们回归得直线应满足 ∑△V ︱i 2 ,最小 △ V ︱i 2 =a 2+b 2 x ︱i 2+y ︱i 2 +2abx i -2ay i -2bx i y i ∑△V ︱i 2 = ka 2+b 2∑x i x i +∑y i y i +2ab ∑x i -2a ∑y i -2b ∑x i y i

弹性力学 第四章 应力和应变关系

第四章应力和应变关系知识点 应变能原理 应力应变关系的一般表达式完全各向异性弹性体 正交各向异性弹性体本构关系弹性常数 各向同性弹性体应变能格林公式 广义胡克定理 一个弹性对称面的弹性体本构关系各向同性弹性体的应力和应变关系应变表示的各向同性本构关系 一、内容介绍 前两章分别从静力学和运动学的角度推导了静力平衡方程,几何方程和变形协调方程。由于弹性体的静力平衡和几何变形是通过具体物体的材料性质相联系的,因此,必须建立了材料的应力和应变的内在联系。应力和应变是相辅相成的,有应力就有应变;反之,有应变则必有应力。对于每一种材料,在一定的温度下,应力和应变之间有着完全确定的关系。这是材料的固有特性,因此称为物理方程或者本构关系。 对于复杂应力状态,应力应变关系的实验测试是有困难的,因此本章首先通过能量法讨论本构关系的一般形式。分别讨论广义胡克定理;具有一个和两个弹性对称面的本构关系一般表达式;各向同性材料的本构关系等。 本章的任务就是建立弹性变形阶段的应力应变关系。 二、重点 1、应变能函数和格林公式; 2、广义胡克定律的一般表达式; 3、具 有一个和两个弹性对称面的本构关系;4、各向同性材料的本构关系; 5、材料的弹性常数。 §4.1 弹性体的应变能原理 学习思路: 弹性体在外力作用下产生变形,因此外力在变形过程中作功。同时,弹性体内部的能量也要相应的发生变化。借助于能量关系,可以使得弹性力学问题的求

解方法和思路简化,因此能量原理是一个有效的分析工具。 本节根据热力学概念推导弹性体的应变能函数表达式,并且建立应变能函数表达的材料本构方程。 根据能量关系,容易得到由于变形而存储于物体内的单位体积的弹性势能,即应变能函数。 探讨应变能的全微分,可以得到格林公式,格林公式是以能量形式表达的本构关系。 如果材料的应力应变关系是线性弹性的,则单位体积的应变能必为应变分量的齐二次函数。因此由齐次函数的欧拉定理,可以得到用应变或者应力表示的应变能函数。 学习要点:1、应变能;2、格林公式;3、应变能原理。 1、应变能 弹性体发生变形时,外力将要做功,内部的能量也要相应的发生变化。本节通过热力学的观点,分析弹性体的功能变化规律。 根据热力学的观点,外力在变形过程中所做的功,一部分将转化为内能,一部分将转化为动能;另外变形过程中,弹性体的温度将发生变化,它必须向外界吸收或释放热量。设弹性体变形时,外力所做的功为d W,则 d W=d W1+d W2 其中,d W1为表面力F s所做的功,d W2为体积力F b所做的功。变形过程中,由外界输入热量为d Q,弹性体的内能增量为d E,根据热力学第一定律, d W1+d W2=d E - d Q 因为 将上式代入功能关系公式,则

高分子材料应力-应变曲线的测定

化学化工学院材料化学专业实验报告 实验名称:高分子材料应力-应变曲线的测定 年级: 10级材料化学 日期: 2012-10-25 姓名: 学号: 同组人: 一、 预习部分 聚合物材料在拉力作用下的应力-应变测试是一种广泛使用的最基础的力学试验。聚合物的应力-应变曲线提供力学行为的许多重要线索及表征参数(杨氏模量、屈服应力、屈服伸长率、破坏应力、极限伸长率、断裂能等)以评价材料抵抗载荷,抵抗变形和吸收能量的性质优劣;从宽广的试验温度和试验速度范围内测得的应力-应变曲线有助于判断聚合物材料的强弱、软硬、韧脆和粗略估算聚合物所处的状况与拉伸取向、结晶过程,并为设计和应用部门选用最佳材料提供科学依据。 1、应力—应变曲线 拉伸实验是最常用的一种力学实验,由实验测定的应力应变曲线,可以得出评价材料性能的屈服强度,断裂强度和断裂伸长率等表征参数,不同的高聚物、不同的测定条件,测得的应力—应变曲线是不同的。 应力与应变之间的关系,即:P bd σ= 00100%t I I I ε-= ? E ε σ = 式中 σ——应力,MPa ; ε——应变,%; E ——弹性模量,MPa ; A 为屈服点,A 点所对应力叫屈服应力或屈服强度。 的为断裂点,D 点所对应力角断裂应力或断裂强度 聚合物在温度小于Tg(非晶态) 下拉伸时,典型的应力-应变曲线(冷拉曲线)如下图

曲线分以下几个部分: OA:应力与应变基本成正比(虎克弹性)。--弹性形变 屈服点B:应力极大值的转折点,即屈服应力(sy);屈服应力是结构材料使用的最大应力。--屈服成颈 BC:出现屈服点之后,应力下降阶段--应变软化 CD:细颈的发展,应力不变,应变保持一定的伸长--发展大形变 DE:试样均匀拉伸,应力增大,直到材料断裂。断裂时的应力称断裂强度( sb ),相应的应变称为断裂伸长率(eb) --应变硬化 通常把屈服后产生的形变称为屈服形变,该形变在断裂前移去外力,无法复原。但如果将试样温度升到其Tg附近,形变又可完全复原,因此它在本质上仍属高弹形变,并非粘流形变,是由高分子的链段运动所引起的。 根据材料的力学性能及其应力-应变曲线特征,可将应力-应变曲线大致分为六类:(a)材料硬而脆:在较大应力作用下,材料仅发生较小的应变,在屈服点之前发生断裂,有高模量和抗张强度,但受力呈脆性断裂,冲击强度较差。 (b)材料硬而强:在较大应力作用下,材料发生较小的应变,在屈服点附近断裂,具高模量和抗张强度。 (c)材料强而韧:具高模量和抗张强度,断裂伸长率较大,材料受力时,属韧性断裂。 (d)材料软而韧:模量低,屈服强度低,断裂伸长率大,断裂强度较高,可用于要求形变较大的材料。 (e)材料软而弱:模量低,屈服强度低,中等断裂伸长率。如未硫化的天然橡胶。 (f)材料弱而脆:一般为低聚物,不能直接用做材料。 注意:材料的强与弱从σb比较;硬与软从E(σ/e)比较;脆与韧则主要从断裂伸长率比较。

我所认识的应力应变关系

我所认识的应力应变关系 应力应变都是物体受到外界载荷产生的响应。物体由于受到外界载荷后,在物体内部各部分之间要产生互相之间的力的作用,由于受到力的作用就会产生相应的变形;或者由于变形引起相应的力的作用。则一定材料的物体其产生的应力和应变也必然存在一定的关系。 在力学上由于平衡方程仅建立了力学参数(应力分量与外力分量)之间的关系,而几何方程也仅建立了运动学参数(位移分量与应变分量)之间的连系。所以平衡方程与几何方程是两类完全相互独立的方程,它们之间还缺乏必要的联系,这种联系即应力和应变之间的关系。有了可变形材料应力和应变之间关系和力学参数及运动学参数即可分析具体的力学问题。由平衡方程和几何方程加上一组反映材料应力和应变之间关系的方程就可求解具体的力学问题。这样的一组方程即所谓的本构方程。讨论应力和应变之间的关系即可变为一定的材料建立合适的本构方程。 一.典型应力-应变关系 图1-1 典型应力-应变曲线

1) 弹性阶段(OC 段) 该弹性阶段为初始弹性阶段OC (严格讲应该为CA ’),包括:线性弹性分阶段OA 段,非线性弹性阶段AB 段和初始屈服阶段BC 段。该阶段应力和应变满足线性关系,比例常数即弹性模量或杨氏模量,记作:εσE =,即在应力-应变曲线的初始部分(小应变阶段),许多材料都服从全量型胡克定律。 2)塑性阶段(CDEF 段) CDE 段为强化阶段,在此阶段如图1中所示,应力超过屈服极限,应变超过比例极限后,要使应变再增加,所需的应力必须在超出比例极限后继续增加,这一现象称为应变硬化。CDE 段的强化阶段在E 点达到应力的最高点,荷载达到最大值,相应的应力值称为材料的强度极限 (ultimate strength ),并用σb 表示。超过强度极限后应变变大应力却下降,直到最后试件断裂。这一阶段试件截面积的减小不是在整个试件长度范围发生,而是试件的一个局部区域截面积急剧减小。这一现象称为“颈缩”(necking )。此时,由于颈缩现象的出现,在E 点以后荷载开始下降,直至在颈缩部位试件断裂破坏。这种应力降低而应变增加的现象称为应变软化(简称为软化)。 该阶段应力和应变的关系:)(ε?σ=。 3)卸载规律 如果应力没有超过屈服应力,即在弹性阶段OC 上卸载,应力和应变遵循原来的加载规律,沿CBO 卸载。在应力超过屈服应力后,如果在曲线上任一点D 处卸载,应力与应变之间将不再遵循原有的加载曲线规律,而是沿一条接近平行于OA 的直线DO ′变化,直到应力下降为零,这时应变并不为零,即有塑性应变产生。如果用 OD ′表示总应变ε,O ′D ′表示可以恢复的弹性应变εe ,OO ′表示不能恢复的塑性应变εp ,则有 p e εεε+= (1-1) 即总应变等于弹性应变加上塑性应变。 该阶段应力和应变的关系满足εσ?=?E 。 4)卸载后重新加载

ch8 应力应变状态分析(3rd)

第八章 应力、应变状态分析 8-2 已知应力状态如图所示(应力单位为MPa ),试用解析法计算图中指定截面的正 应力与切应力。 题8-2图 (a)解:由题图所示应力状态可知, 45MPa 20MPa 10MPa 30=-===αηζζx y x ,,, 将上列数据代入平面应力状态斜截面应力公式,得 MPa 0.10)MPa 90sin 2 1030( MPa 0.40)MPa 90sin 202 10 30( =-==++= ααηζ (b)解:由题图所示应力状态可知, 5.22MPa 20MPa 10MPa 30===-=αηζζx y x ,,, 由此可得指定斜截面上的正应力和切应力分别为 )MPa cos4520sin452 1030( MPa 3.38)MPa sin4520cos452 10 3021030( =+--=-=---++-= ααηζ (c)解:由题图所示应力状态可知, 60MPa 15MPa 20MPa 10-==-==αηζζx y x ,,, 由此可得指定斜截面上的正应力和切应力分别为 MPa 5.20)]MPa 120cos(15)120sin(2 2010[ MPa 490.0)]MPa 120sin(15)120cos(2 20 1022010[ -=-+-+==---++-= ααηζ 8-3 试用图解法(应力圆)解题8-1。 解:题8-1图所示应力状态的应力圆如图8-3所示。

图8-3 由图a 可以量得指定截面上的正应力和切应力分别为 MPa 0.15MPa 0.104545=== ηηζζαα,= 由图b 可以量得指定截面上的正应力和切应力分别为 MPa 3.7MPa 3.473030-===-- ηηζζαα,= 8-6 图示双向拉伸应力状态,应力σσσ ==y x 。试证明任意斜截面上的正应力均等 于σ,而切应力则为零。 题8-6图 证明:由题设条件可知, 0===x y x ηζζζ, 将上述数据代入平面应力状态斜截面应力公式,则有 02sin 2 02cos 2 2=+-==--++= αζ ζηζαζ ζζζζαα 由于式中α为任意值,故原命题得证。 8-7 已知某点A 处截面AB 与AC 的应力如图所示(应力单位为MPa ),试用图解法 求主应力的大小及所在截面的方位。

工程力学-应力状态与应力状态分析

8 应力状态与应变状态分析 1、应力状态的概念, 2、平面应力状态下的应力分析, 3、主平面是切应力为零的平面,主应力是作用于主平面上的正应力。 (1)过一点总存在三对相互垂直的主平面,对应三个主应力,主应力排列规定按代数值由大到小为: 321σσσ≥≥ 最大切应力为 13 2 max σστ-= (2)任斜截面上的应力 α τασσσσσα2sin 2cos 2 2 xy y x y x --+ += α τασστα2cos 2sin 2 xy y x +-= (3) 主应力的大小 2 2min max )2 ( 2 xy y x y x τσσσσσ+-±+= 主平面的方位 y x xy tg σστα--= 220 4、主应变 12 2122x y x y xy xy x y ()()tg εεεεεεγγ?εε? = +±-+? = - 5、广义胡克定律 )]([1 z y x x E σσμσε+-=

)] ( [ 1 x z y y E σ σ μ σ ε+ - = )] ( [ 1 y x z z E σ σ μ σ ε+ - = G zx zx τ γ= G yz yz τ γ= ,G xy xy τ γ= 6、应力圆与单元体之间的对应关系可总结为“点面对应、转向相同、夹角两倍。” 8.1试画出下图8.1(a)所示简支梁A点处的原始单元体。 图8.1 [解](1)原始单元体要求其六个截面上的应力应已知或可利用公式直接计算,因此应选取如下三对平面:A点左右侧的横截面,此对截面上的应力可直接计算得到;与梁xy平面平行的一对平面,其中靠前的平面是自由表面,所以该对平面应力均为零。再取A点偏上和偏下的一对与xz平行的平面。截取出的单元体如图8.1(d)所示。 (2)分析单元体各面上的应力: A点偏右横截面的正应力和切应力如图8.1(b)、(c)所示,将A点的坐标x、y代入正应力和切应力公式得A点单元体左右侧面的应力为: z M y I σ= b I QS z z * = τ 由切应力互等定律知,单元体的上下面有切应力τ;前后边面为自由表面,应力为零。在单元体各面上画上应力,得到A点单元体如图8.1(d)。 8.2图8.2(a)所示的单元体,试求(1)图示斜截面上的应力;(2)主方向和主应力,画出主单元体;(3)主切应力作用平面的位置及该平面上的正应力,并画出该单元体。 解题范例

真实应力—应变曲线拉伸实验精选文档

真实应力—应变曲线拉伸实验精选文档 TTMS system office room 【TTMS16H-TTMS2A-TTMS8Q8-

实验一 真实应力—应变曲线拉伸实验 一、实验目的 1、理解真实应力—应变曲线的意义,并修正真实应力—应变曲线。 2、计算硬化常数B 和硬化指数n ,列出指数函数关系式n S Be =。 3、验证缩颈开始条件。 二、基本原理 1、绘制真实应力—应变曲线 对低碳钢试样进行拉伸实验得到的拉伸图,纵坐标表示试样载荷,横坐标表示试样标距的伸长。经过转化,可得到拉伸时的条件应力—应变曲线。在条件应力—应变曲线中得到的应力是用载荷除以试样拉伸前的横截面积,而在拉伸变形过程中,试样的截面尺寸不断变化,因此条件应力—应变曲线不能真实的反映瞬时应力和应变关系。需要绘制真实应力—应变曲线。 在拉伸实验中,条件应力用σ表示,条件应变(工程应变)用ε表示,分别用式(1)和(2)计算。 A F = σ (1) 式中,σ为条件应力;F 为施加在试样上的载荷;0A 为试样拉伸前的横截面积。 000 l l l l l ε-?= = (2) 式中,ε为工程应变;l 为试样拉伸后的长度;0l 为试样拉伸前的长度。 真实应力用S 表示,真实应变用∈表示,分别用式(3)和(4)计算。 )1()1(0εσε+=+==A F A F S (3) 式中,S 为真实应力;F 为施加在试样上的载荷;0A 为试样拉伸前的横截面积;σ为条件应力; ε为工程应变。 )1(ε+=n l e (4) 式中,e 为真实应变;ε为工程应变。 由式(1)和(2)可知,只要测出施加在试样上的载荷以及拉伸前的横截面积,可以计算出条件应力和工程应变;根据式(3)和(4),就可以计算出真实应力和真实应变。测出几组不同的数据,就可以绘制真实应力应变曲线。

应力与应变(试题学习)

第三章 应力与强度计算 一.内容提要 本章介绍了杆件发生基本变形时的应力计算,材料的力学性能,以及基本变形的强度计算。 1.拉伸与压缩变形 1.1 拉(压)杆的应力 1.1.1拉(压)杆横截面上的正应力 拉压杆件横截面上只有正应力σ,且为平均分布,其计算公式 N F A σ= (3-1) 式中N F 为该横截面的轴力,A 为横截面面积。 正负号规定 拉应力为正,压应力为负。 公式(3-1)的适用条件: (1) 杆端外力的合力作用线与杆轴线重合,即只适于轴向拉(压)杆件;如果是偏 心受压或受拉的轻质杆件,那么必然存在靠近轴力的一侧受压,远离轴力的一侧受拉,应力肯定不同,方向相反。并存在中和轴。(即应力在中和轴处为0) (2)适用于离杆件受力区域稍远处的横截面;(大于截面宽度的长度范围内——圣维南) (3)杆件上有孔洞或凹槽时,该处将产生局部应力集中现象,横截面上应力分布很不均匀(即应力集中); (4)截面连续变化的直杆,杆件两侧棱边的夹角0 20α≤时,可应用式(3-1)计算,所得结果的误差约为3%。 1.1.2拉(压)杆斜截面上的应力(如图3-1) 图3-1 拉压杆件任意斜截面(a 图)上的应力为平均分布,其计算公式为 全应力 cos p ασα= (3-2) 正应力 2cos ασσα=(3-3) 切应力1sin 22 ατσα= (3-4) 式中σ为横截面上的应力。

正负号规定: α 由横截面外法线转至斜截面的外法线,逆时针转向为正,反之为负。 ασ 拉应力为正,压应力为负。 ατ 对脱离体内一点产生顺时针力矩的ατ为正,反之为负。 两点结论: (1)当00α=时,即横截面上,ασ达到最大值,即()max ασσ=。当α=0 90时,即纵截面上,ασ=090=0。 (2)当045α=时,即与杆轴成045的斜截面上,ατ达到最大值,即max ()2αα τ=。 1.2 拉(压)杆的应变和胡克定律 (1)变形及应变 杆件受到轴向拉力时,轴向伸长,横向缩短;受到轴向压力时,轴向缩短,横向伸长。如图3-2。 图3-2 轴向变形 1l l l ?=- 轴向线应变 l l ε?= 横向变形 1b b b ?=- 横向线应变 b b ε?'= 正负号规定 伸长为正,缩短为负。 (2)胡克定律 当应力不超过材料的比例极限时,应力与应变成正比。即 E σε= (3-5) 或用轴力及杆件的变形量表示为 N F l l EA ?= (3-6) 式中EA 称为杆件的抗拉(压)刚度,是表征杆件抵抗拉压弹性变形能力的量。 公式(3-6)的适用条件: (a)材料在线弹性范围内工作,即p σσ?; (b)在计算l ?时,l 长度内其N 、E 、A 均应为常量。如杆件上各段不同,则应分段计算,求其代数和得总变形。即

工程力学应力状态与应力状态分析样本

8 应力状态与应变状态分析 1、应力状态概念, 2、平面应力状态下应力分析, 3、主平面是切应力为零平面,主应力是作用于主平面上正应力。 (1)过一点总存在三对互相垂直主平面,相应三个主应力,主应力排列规定按代数值由大到小为: 321σσσ≥≥ 最大切应力为 13 2 max σστ-= (2)任斜截面上应力 α τασσσσσα2sin 2cos 2 2 xy y x y x --+ += α τασστα2cos 2sin 2 xy y x +-= (3) 主应力大小 2 2min max )2 ( 2 xy y x y x τσσσσσ+-±+= 主平面方位 y x xy tg σστα--= 220 4、主应变 12 2122x y x y xy xy x y ()()tg εεεεεεγγ?εε? = +±-+? = - 5、广义胡克定律

)]( [1 z y x x E σσμσε+-= )]([1 x z y y E σσμσε+-= )]([1 y x z z E σσμσε+-= G zx zx τγ= G yz yz τγ= , G xy xy τγ= 6、应力圆与单元体之间相应关系可总结为“点面相应、转向相似、夹角两倍。” 8.1 试画出下图8.1(a)所示简支梁A 点处原始单元体。 图8.1 [解](1)原始单元体规定其六个截面上应力应已知或可运用公式直接计算,因而应选用如下三对平面:A 点左右侧横截面,此对截面上应力可直接计算得到;与梁xy 平面平行一对平面,其中靠前平面是自由表面,因此该对平面应力均为零。再取A 点偏上和偏下一对与xz 平行平面。截取出单元体如图8.1(d)所示。 (2)分析单元体各面上应力: A 点偏右横截面正应力和切应力如图8.1(b)、(c)所示,将A 点坐标x 、y 代入正应力和切应力公式得A 点单元体左右侧面应力为: z M y I σ= b I QS z z *= τ 解题范例

应力应变关系

应力应变关系 我所认识的应力应变关系 一在前面两章的分别学习了关于应力与应变的学习,第三章的本构关系讲述了应力与应变的关系从而构成了弹塑性力学的本构关系。 在单向应力状态下,理想的弹塑性材料的应力应变关系及其简单满足胡克定律即 ,E ,,XX 在三维应力状态下需要9个分量,即应力应变需要9个分量,于是可以把单向应力应变关系推广到三维应力状态,及推广到广义的胡克定律 本式应该是91个应变分量单由于切应力互等定理,此时后面的三个应力与式中的切应力想等即现在剩余36个应变分量。 (1)具有一个弹性对称面的线弹性体的应力应变公式如下

(2)正交各向异性弹性体的弹塑性体公式如下 (3)各向同性弹性体的本构方程 各向同性弹性体在弹性状态下,主应力方向与主应变方向重合容易证明。在主应变空间里,由于应变主轴与应力主轴重合,各向同性弹性体体内任意一点的应力和应变之间满足: ,,,,,,,CCCxxyz111213 ,,,,,,,CCCyxyz212223 ,,,,,,,CCCzxyz313233 (2-3) ,,,,,,yyxzxz对的影响与对以及对的影响是相同的,即有 ,CCC==,CC=CC=,y112233x12132123z;和对的影响相同,即,同理有和CC=3132等,则可统一写为: CCCa==,112233 CCCCCCb=====,122113312332 (2-4) 所以在主应变空间里,各向同性弹性体独立的弹性常数只有2个。在任意的坐标系中,同样可以证明弹性体独立的弹性参数只有2个。 广义胡可定律如下式 ,,xy1,,,,,,,,,,,[()]xy,xxyz,2GE,,,,1,yz, ,,,[()],,,,,,,,yzyyxz 2GE,,

工程力学答案

1:图示应力状态,其主应力有何特点( ) 1. 2. 3. 4. 2:图示应力状态,其主应力有何特点( ) 1. 2. 3. 4. 3: 一两端受扭转力偶作用的圆轴,下列结论中哪些是正确的( ) 1)该圆轴中最大正应力出现在圆轴横截面上; 2)该圆轴中最大正应力出现在圆轴纵截面上; 3)最大切应力只出现在圆轴横截面上; 4)最大切应力只出现在圆轴纵截面上。 1. 2),3);

2. 2),4); 3. 1),4); 4.全错。 4: 下列结论中正确的是( ): 1. 钢材经过冷作硬化后,其弹性模量不变; 2.钢材经过冷作硬化后,其比例极限不变; 3.钢材经过冷作硬化后,其材料的强度极限可得到提高; 4.钢材经过冷作硬化后,其材料的强度不能得到提高。 5:受扭圆轴中最大切应力为τ,下列结论中哪些是正确的( ) 1) 该圆轴中最大正应力为σmax=τ; 2) 该圆轴中最大压应力为σmax=-τ; 3) 最大切应力只出现在圆轴横截面上; 4) 圆轴横截面上和纵截面上均无正应力。 1. 1),2),3); 2. 1),2),4); 3.全对; 4.全错。

6:图示应力状态,其主应力关系必有( ) 1. 2. 3. 4. 7:箱形截面外伸梁,梁有图示的两种放置方式,在对 称弯曲的条件下,两梁的 有如下4种关系:正确答案是( ): 1. 2. 3. 4.无法确定 8: 下列结论中正确的是( ): 1.钢材经过冷作硬化后,其延伸率将降低;

2.钢材经过冷作硬化后,其截面收缩率可得到提高; 3.钢材经过冷作硬化后,其抗冲击性能可得到提高; 4.钢材经过冷作硬化后,其材料的强度将降低。 9: 下列结论中正确的是( ): 1.钢材经过冷作硬化后,其截面收缩率可得到提高; 2.钢材经过冷作硬化后,其延伸率可得到提高; 3.钢材经过冷作硬化后,其抗冲击性能可得到提高; 4.钢材经过冷作硬化后,其材料的强度可得到提高。 10: 脆性材料具有以下哪种力学性质( ): 1.试件拉伸过程中出现屈服现象; 2.压缩强度极限比拉伸强度极限大得多; 3.抗冲击性能比塑性材料好; 4.若构件因开孔造成应力集中现象,对强度无明显影响。 11: 图示结构,其中AD杆发生的变形为:( )

真实应力—应变曲线拉伸实验

实验一 真实应力—应变曲线拉伸实验 一、实验目的 1、理解真实应力—应变曲线的意义,并修正真实应力—应变曲线。 2、计算硬化常数B 和硬化指数n ,列出指数函数关系式n S Be =。 3、验证缩颈开始条件。 二、基本原理 1、绘制真实应力—应变曲线 对低碳钢试样进行拉伸实验得到的拉伸图,纵坐标表示试样载荷,横坐标表示试样标距的伸长。经过转化,可得到拉伸时的条件应力—应变曲线。在条件应力—应变曲线中得到的应力是用载荷除以试样拉伸前的横截面积,而在拉伸变形过程中,试样的截面尺寸不断变化,因此条件应力—应变曲线不能真实的反映瞬时应力和应变关系。需要绘制真实应力 —应变曲线。 在拉伸实验中,条件应力用σ表示,条件应变(工程应变)用ε表示,分别用式(1)和(2)计算。 A F = σ (1) 式中,σ为条件应力;F 为施加在试样上的载荷;0A 为试样拉伸前的横截面积。 000 l l l l l ε-?= = (2) 式中,ε为工程应变;l 为试样拉伸后的长度;0l 为试样拉伸前的长度。 真实应力用S 表示,真实应变用∈表示,分别用式(3)和(4)计算。 )1()1(0 εσε+=+== A F A F S (3) 式中,S 为真实应力;F 为施加在试样上的载荷;0A 为试样拉伸前的横截面积;σ为条件应力; ε为工程应变。 )1(ε+=n l e (4) 式中,e 为真实应变;ε为工程应变。 由式(1)和(2)可知,只要测出施加在试样上的载荷以及拉伸前的横截面积,可以计算出条件应力和工程应变;根据式(3)和(4),就可以计算出真实应力和真实应变。测出几组不同的数据,就可以绘制真实应力应变曲线。 2、修正真实应力—应变曲线 在拉伸实验中,当产生缩颈后,颈部应力状态由单向变为三向拉应力状态,产生形状硬化,使应力发生变化。为此,必须修正真实应力—应变曲线。 修正公式如下:

工程力学-应力状态与应力状态分析报告

8 应力状态与应变状态分析 1、应力状态的概念, 2、平面应力状态下的应力分析, 3、主平面是切应力为零的平面,主应力是作用于主平面上的正应力。 (1)过一点总存在三对相互垂直的主平面,对应三个主应力,主应力排列规定按代数值由大到小为: 321σσσ≥≥ 最大切应力为 13 2 max σστ-= (2)任斜截面上的应力 α τασσσσσα2sin 2cos 2 2 xy y x y x --+ += α τασστα2cos 2sin 2 xy y x +-= (3) 主应力的大小 2 2min max )2 ( 2 xy y x y x τσσσσσ+-±+= 主平面的方位 y x xy tg σστα--= 220 4、主应变 12 2122x y x y xy xy x y ()()tg εεεεεεγγ?εε? = +±-+? = - 5、广义胡克定律 )]([1 z y x x E σσμσε+-=

)] ( [ 1 x z y y E σ σ μ σ ε+ - = )] ( [ 1 y x z z E σ σ μ σ ε+ - = G zx zx τ γ= G yz yz τ γ= ,G xy xy τ γ= 6、应力圆与单元体之间的对应关系可总结为“点面对应、转向相同、夹角两倍。” 8.1试画出下图8.1(a)所示简支梁A点处的原始单元体。 图8.1 [解](1)原始单元体要求其六个截面上的应力应已知或可利用公式直接计算,因此应选取如下三对平面:A点左右侧的横截面,此对截面上的应力可直接计算得到;与梁xy平面平行的一对平面,其中靠前的平面是自由表面,所以该对平面应力均为零。再取A点偏上和偏下的一对与xz平行的平面。截取出的单元体如图8.1(d)所示。 (2)分析单元体各面上的应力: A点偏右横截面的正应力和切应力如图8.1(b)、(c)所示,将A点的坐标x、y代入正应力和切应力公式得A点单元体左右侧面的应力为: z M y I σ= b I QS z z * = τ 由切应力互等定律知,单元体的上下面有切应力τ;前后边面为自由表面,应力为零。在单元体各面上画上应力,得到A点单元体如图8.1(d)。 8.2图8.2(a)所示的单元体,试求(1)图示斜截面上的应力;(2)主方向和主应力,画出主单元体;(3)主切应力作用平面的位置及该平面上的正应力,并画出该单元体。 解题范例

实验三 应力-应变曲线

实验三应力——应变曲线实验 一、实验目的 1.了解高聚物在室温下应力——应变曲线的特点。并掌握测试方法。 2.了解加荷速度对实验的影响。 3.了解电子拉力实验机的使用。 二、实验意义及原理: 高聚物能得到广泛应用是因为它们具有机械强度。应力————应变实验是用得最广泛得力学性能模量,它给塑料材料作为结构件使用提供工程设计得主要数据。但是由于塑料受测量环境和条件的影响性能变化很大,因此必须考虑在广泛的温度和速度范围内进行实验。 抗张强度通常以塑料试样受拉伸应力直至发生断裂时说承受的最大应力(cm)来测量。影响抗张强度的因素除材料的结构和试样的形状外,测定时所用的温度、湿度和拉力速度也是十分重要的因素。为了比较各种材料的强度,一般拉伸实验是在规定的实验温度、湿度和拉伸速度下,对标准试样两端沿其纵轴方向实加均匀的速度拉伸,并使破坏,测出每一瞬间时说加拉伸载荷的大小与对应的试样标线的伸长,即可得到每一瞬间拉伸负荷与伸长值(形变值),并绘制除负荷————形变曲线。如6-1所示: 试样上所受负荷量的大小是由电子拉力机的传感器测得的。试样性变量是由夹在试样标线上的引申仪来测得的。负荷和形变量均以电信号输送到记录仪内自动绘制出负荷——应变曲线。 有了负荷——形变曲线后,将坐标变换,即所得到应力——应变曲线。如6-2所示:

应力:单位面积上所受的应力,用σ表示: 2P KG/cm )S σ=( P ——拉伸实验期间某瞬间时施加的负荷 S ——试件标线间初始截面积 应变:拉伸应力作用下相应的伸长率。用Σ表示,以标距为基础,标距试样间的距离(拉伸前引伸仪两夹点之间距离)。 000 L *100*100L L L L -?= ∑ %=% L0——拉伸前试样的标距长度 L ——实验期间某瞬间标距的长度 ΔL ——实验期间任意时间内标距的增量即形变量。除用引申仪测量外还可以用拉伸速度V1记录纸速度V2和记录纸位移Δl 测量,并求得Σ。 0112L L L V *t V *1/V ??=-== 若塑料材料为脆性:则在a 点或Y 点就会断裂,所以应是具有硬而脆塑料的应力——应变曲线。此图是具有硬而韧的塑料的应力——应变曲线,由图可见,在开始拉伸时,应力与应变成直线关系即满足胡克定律,如果去掉外力试样能恢复原状,称为弹性形变。一般认为这段形变是由于大分子链键角的改变和原子间距的改变的结果。对应a 点的应力为该直线上的最大应力(σa ),称为为弹性模量用Ε表示: Ε=Δσ/Δε=tga Δσ——曲线线性部分某应力的增量 Δε——与Δσ对应的形变增量 对于软而脆的塑料曲线右移直线斜率小,弹性模量小。 Y 点称为屈服点,对应点的应力为屈服极限,定义为在应力——应变曲线上第一次出现增量而应力不增加时的应力。当伸长到Y 点时,应力第一次出现最大值即σ称为屈服极限或