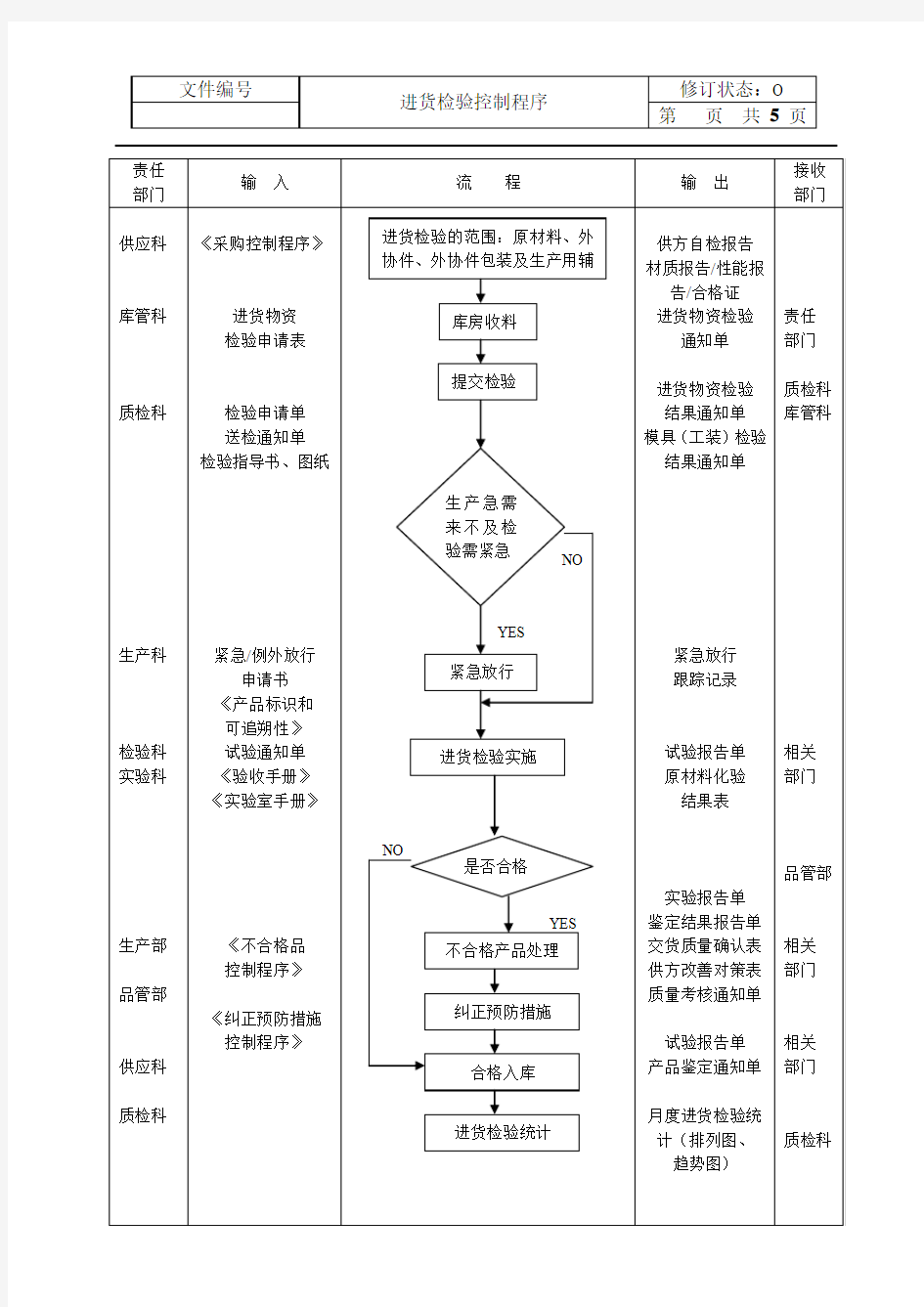

进货检验控制程序

1、范围

为了使产品满足顾客要求,防止未检验及不合格品投入使用,特制定本程序。

本程序规定了进货产品的检验职责和方法。

本程序运用于本厂认可产品的进货检验。

2.术语

2.1产品:原材料、外协件、包装物的统称。

3.职责

3.1质检科是本程序的归口管理部门,负责编制进货检验验收规程和进货检验的实施。3.2实验室负责进货试验。

3.3库管科负责办理采购产品的报检手续和进货产品的接收。

3.4生产车间负责及生产过程中的质量反馈。

4.程序内容

4.1进货检验的范围及依据

4.1.1进货检验的范围:包括原材料、外协件、包装物等。外购件(办公用品、设备备品备件)不适用;

4.1.2质检科依据有关法规、标准、协议拟定检验规程、作业标准书,并负责实施。4.1.3供应科依据有关法规、标准、协议、采购合同以及其它采购文件,采购符合规定质量的生产物资。

4.2库房收料、提交检验

4.2.l供方依规定时间、地点准时交货,由库管科负责数量验收,并及时填写<进货物资检验申请单>,申请单一式两份,自留一份,送质检科一份。

4.2.2 供方交货时,每批物资应附<材质报告>或<性能测试报告对合格证明材料(允许传真)。

4.3.进货检验、试验的实施

4.3.1质检科收到<进货物资检验申请单>后,依据进货物资的抽样标准进行抽样试验。4.3.2质检科抽样完毕后,依《橡胶原材料(骨架材料)系列验收规程》所规定的要求填写<原材料试验通知单>送研究所实验室进行测试,某些由感官检验的物资直接由质检员判定,如生胶的外观等。

4.3.3研究所实验室按《实验室手册》进行理化试验并出具试验报告。

4.3.4质检科根据研究所理化实验室出具的测试报告结果,依据《橡胶原材料(骨架材料)系列验收规程》进行判定,填写<原材料试验报告>一式五份,分送原材料库、研究所、一车间、检验科、实验室自留一份;<骨架材料试验报告>一式四份,分送原材料库、研究所、检验科、实验室自留一份和<试验报告单>一式四份,分送质检科、原材料库、研究所、自留一份,并记录在<原材料化验结果登记表>中。

4.3.5凡涉及到产品生产加工、检验包装及使用的包装制品,均由质检科负责验收,验收出具<进货物资检验结果通知单>。

4.3.6包装物验收首先由库管科包装库房填写<进货物资检验申请单>,申请单一式两份,自留一份,送质检科一份。;

4.:5.7当进料检验方式(减量、正常、加严)改变或进料发生异常时,进货检验人员应将该批材料日期、数量、批号、质量相关的问题记录在<供方质量评分表>中,并及时反馈给质管科,质管科按规定反馈给供方。

4.3.8对无相关技术标准或公司暂不具备检测能力的原材料由供货厂家(或供方)提供同批材料的检验报告、合格证或相关质量文件证明。经质检科验证及验收填写<进货物资检验结果通知单>一式二份,送原材料库一份、自留一份。

4.3.9原材料、外包加工零件验收作业须于五日内完成(不含交货当天太原材料变更标准由研究所及时提出。

4.3.10任何未经质检科验收的物资,禁止任何部门擅自用于生产。

4.4紧急放行

4.4.1因生产急需,未经检验而先使用的原材料,须办理未检验使用(紧急放行)审批手续由生产科提出申请报告,由质检科主管技术员初审,品管部经理最终审批放行。4.4.2经申请紧急放行批准后,生产车间必须对该批物资加以对数量、期限、生产流转卡上标识,由质检科主管产品技术员负责全过程跟踪,并将跟踪情况记录于(紧急放行跟踪记录表)中,研究所、车间技术人员等相关部门配合跟踪,质检科对跟踪记录进行归档,以利于改进标准、设计和备查。在跟踪过程中如发现有异常时,应立即收回停止生产或更换,生产出来的不合格品按《不合格品控制程序》处理。

4.4.3对于主体材料或同种原材料,在同月紧急放行、特采的次数不允许超过二次,超过时总经理或生产部副经理特批放行。

4.4.4对紧急放行、特采的材料、工装、模具造成后工序不合格(质量事故)的责任由

批准人承担,对于进货单位承担相应责任并予以索赔,对于此类质量事故由质检科报质管科,如有隐瞒,严加处分。

4.4.5对紧急放行、特采的标识按《检验与试验状态控制程序》执行。

4.5 不合格品处理:按《不合格品控制程序》执行。

4.6 纠正预防措施:按《纠正预防措施控制程序》执行。

4.7 合格入库:执行判定为合格品后,由库管科依据物资入库单入库,并在该批进货产品标牌上盖上(合格品)章。

4.8 进货产品的质量控制

4.8.l检验员每季对进货检验进行统计,编制“季度进货检验统计表”,交品质管科。4.8.2质管科每季根据“季度供货检验统计表”编制季度“进货检验统计表”交由供应科分发各供应商进行整改。促使外协件的质量提高。

5 文件与记录

5.1 文件

5.1.l 不合格品控制程序

5.1.2 采购控制程序

5.1.3 仓库贮存防护管理程序

5.1.4 纠正与预防措施控制程序

5.1.5 实验室手册

5.1.6.橡胶原材和(骨架材和)系列验收规程;

5.1.7 供方管理程序

5.1.8 产品标识和可追溯性程序

5.1.9 检验和试验状态控制程序

5.2 记录

5.2.1 进货物资检验报告(YS101001)

5.2.2 原材料试验报告(YS101002)

5.2.3 进货物资检验结果通知单(YS101005)

5.2.4 紧急放行申请告示(ZH101006)

5.2.5 紧急放行跟踪记录表(YS101006)

5.2.6 原材料实验报告(ZH104019)

5.2.7 骨架材料试验报告(ZH104018)5.2.8 原材料化验结果登记表(ZH101008)5.2.9 试验报告单(ZH104012)5.2.10 供方质量评分表(JC063003)5.2.11 交货质量确认表(ZH101009)5.2.12 供方改善对策表(JC063007)5.2.13 质量考核通知书(ZH101010)6.本程序更改记录

7.本程序由品质管理部提出并负责解释

本程序主要起草人