新代数控系统操作基础

数控车床新代说明书

目录 第一单元新代控制器面板操作说明 (2) 1.1新代控制器面功能树状图 (2) 1.2 屏幕部分 (3) 1.3主功能界面 (4) 1.3.1F1:機台設定 (5) 1.3.1.1 F1:座標切換 (6) 1.3.1.2 F2:1/2 座標 (6) 1.3.1.3 F3:清除座標 (6) 1.3.1.4 F4:相對座標全部清除 (6) 1.3.1.5 F5:座標偏移量 (7) 1.3.2F2:程式編輯 (8) 1.3.2.1 F1:插入循環 (9) 1.3.2.2 F2:刪除行 (9) 1.3.2.3 F3:編輯循環 (10) 1.3.2.4 F5:檔案編輯子功能 (11) 1.3.2.5F7:圖形模擬 (15) 1.3.2.6 F8:檔案管理 (17) 1.3.4F4:執行加工 (19) 1.3.4.1F1:座標顯示 (19) 1.3.4.2F2:圖形調整 (20) 1.3.4.3F3:MDI 輸入 (21) 1.3.4.4 F4:加工參數設定 (22) 1.3.4.5 F8:工作記錄 (23) 1.3.5F5:警報顯示 (24) 1.3.5.1 F1:現存警報 (24) 1.3.5.2 F2:歷來警報 (24) 第二单元机械操作面板说明 (25) 2.1 第二面板操作功能說明 (25) 2.1.1电源开 (25) 2.1.2电源关 (25) 2.1.3紧急停止 (25) 2.1.4原点模式寻原点功能 (25) 2.1.5手动运动模式 (25) 2.1.6手动寸动模式 (26) 2.1.7MPG寸动模式 (26) 2.1.8自动加工模式 (26)

2.1.9MDI加工模式 (27) 2.1.10MPG模拟功能 (27) 2.1.11单节执行 (27) 2.1.12主轴控制 (28) 2.1.13工作灯 (28) 2.1.14加工液 (28) 2.1.15程序暂停 (28) 2.1.16快速归始 (28) 2.1.17快速进给的速度 (28) 2.2文字键说明: (29) 第三单元使用新代控制器的方法 (30) 3.1 原点复归 (31) 3.2 手动功能(JOG ,INC_JOG ,MPG) (32) 3.3 设定工作坐标(G54..G59) (33) 3.4 开启档案(编辑/联网文件夹) (34) 3.5 指定一个执行NC程序(自动) (35) 3.6 刀具设定(G40/G41/G42 ,G43/G44/G49) (36) 3.7 刀具长度量测(G43/G44/G49) (37) 3.8 手动资料输入(MDI ) (38) 3.9 图形模拟 (39) 3.10在新代控制器下检查NC程序 (40) 第四单元程序制作指令说明 (41) 4.1G码指令一览表 (41) 4.2M码指令说明 (42) 第五单元新代控制器网络连接 (44) 5.1网络设定 (44) 5.2网络疑难问题解决方法 (47) 5.3联网最重要的三点 (51)

新代数控车床宏程序说明

一.用户宏程序的基本概念 用一组指令构成某功能,并且象子程序一样存储在存储器中,再把这些存储的功能由一个指令来代表,执行时只需写出这个代表指令,就可以执行其相应的功能。 在这里,所存储的一组指令叫做宏程序体(或用户宏程序),简称为用户宏。其代表指令称为用户宏命令,也称作宏程序调用指令。 用户宏有以下四个主要特征: 1)在用户用户宏程序中可以使用变量,即宏程序体中能含有复杂的表达式; 2)能够进行变量之间的各种运算; 3)可以用用户宏指令对变量进行赋值,就象许多高级语言中的带参函数或过程,实参能赋值给形参; 4)容易实现程序流程的控制。 使用用户宏时的主要方便之处在于由于可以用变量代替具体数值,因而在加工同一类的工件时.只得将实际的值赋予变量既可,而不需要对每个不同的零件都编一个程序。 二.基本书写格式 数控程序文档中,一般以“%”字符作为第一行的起头,该行将被视为标题行。当标题行含有关键字“MACRO”时整个文档就会以系统所定义的MACRO语法处理。如果该行无“MACRO”关键词此档案就会被视为一般ISO程序文档格式处理,此时将不能编写用户宏和使用其MACRO语法。而当书写ISO程序文档时标题行一般可以省略,直接书写数控程序。“MACRO”关键词必须是大写字母。 对于程序的注释可以采用“//……”的形式,这和高级语言C++一样。 例一:MACRO格式文档 % MACRO //用户宏程序文档,必须包含“MACRO”关键词 IF 1 = 1 THEN G00 X100.; ELSE G00 Z100.; END_IF; M99; 例二:ISO格式文档 % 这是标题行,可当作档案用途说明,此行可有可无 G00 X100.; G00 Z100.; G00 X0; G00 Z0; M99;

新代系统MA基本操作

新代系统M A基本操作 Pleasure Group Office【T985AB-B866SYT-B182C-BS682T-STT18】

新代系统21MA 基本操作 1.分中(找工件位置) 偏置设定(F3)→分中功能(F5)→PX1设定(F1)、PX2设定…(注 意:对刀器触碰工件那一条边就设那一条边,不分先后顺序)→找到显示器上的工件座标号码P输入,输入1,(1为G54座标为G55 坐标,依次类推)。 2.对刀(找刀具相对工件表面的机械坐标值) 首轮模式移动刀具触碰工件表面→偏置设定(F3)→刀具设定(F2) →移动光标刀对于刀长(H)补偿→按 F2(机械坐标输入)。 3.程序拷贝 程式编辑(F2)→档案管理(F8)→档案传输(F4)→档案输入(F1) →选择要拷贝的档案→拷贝。 4.加工程式的打开 程式编辑(F2)→档案管理(F8)→选择加工档案→按ENTER→载入执行加工(F1) 注意:从新打开的加工程序或程序修改后一定要按载入执行加工 5.断点继续 在自定模式AUTO下→加工监控F4→找到起始单节(黄色图标),在此处输入断行行号或刀具号(建议:如果程序不是太大请从刀具号开始)→启动程序,如果找不到起始单节按 F4 就可显示出来 注意:使用此功能启动程序请用手轮模拟功能

系统按键注解刀库正转 刀库反转 AUX1一键上升 AUX2一键下降 SPACE向前删除 DECETE向后删除 RESET复位 MPGSIM首轮模拟 选择性暂停 选择性跳段 SBK单步 AUTO自动模式 MDI手动输入 MOME回机械原点 JOG寸动 增量寸动 MPG手轮模式

新代数控系统装机调试步骤

https://www.360docs.net/doc/748570511.html,C加工中心机配机步骤 1. 进行硬件配线工程。 A.请依照线路图完成硬件配线工程。 B.完成硬件配线工程后,先将控制器、屏幕、X/Y/Z伺服驱动器及主轴变 频器电源线拔开再送电(以避免送错电压造成零件烧毁)。 C.送电后量测确认各个零件(控制器、屏幕、驱动器……..)的入力电压正 确后,才将电源线接上各个零件,以免送错电压造成零件烧毁。 D.送电后控制器需自动进入新代软件画面、伺服驱动器及主轴变频器需要 显示正常讯息。 2. 安装CNC核心软件及CNC参数(显示页面、PLC、警报、参数等)。 3. 设定X/Y/Z伺服驱动器参数(参见安川伺服驱动器调机页)。 4. 设定主轴变频器参数(参见台达变频器调机页)。 5. 确认X/Y/Z伺服马达正确运转。 A.在手轮模式下将控制器屏幕切换至系统诊断画面,进行X/Y/Z伺服马 达动作测试。 B.把系统参数101~120对应的轴数值设成与驱动器对应轴的位置增益值 一样;查看控制器系统诊断画面→系统数据40/41/42要等于24/25/26。 C.使用千分尺确认控制器画面显示移动100mm,床台确实移动100mm。 6. 确认各个主轴马达正确运转,及排钻等噪音类大否。 A.按主轴正转/反转按钮,主轴马达转向需正确。 B.主轴转速须正确。 7. X/Y/Z行程极限及原点讯号Input接线对应确认正确。X/Y/Z寻原点动作需正常(参考寻原点动作规格文件)。 8. 判断寻原点栅格功能是否启动(条件:看56..60 各轴极限偏移量: 记录寻 HOME 时,从极限开关到INDEX 的距离,理想值马达1/4 – 3/4 【25~75】转之间,否则,设定栅格量1/2 转) 9. 设定X/Y/Z软件行程极限,对应系统参数号是2401~2440 ;(根据实际情况需偏 移原点的位置, 先把原点要偏移的距离输入到系统参数881~900对应轴内,关电重开,寻原点,再设各轴软件行程极限) 10. 设定Z轴换刀点及各参考点和定义的各项内容,如下: 系统参数2803 为Z轴换刀1#刀库第2参考点 系统参数3401 设定Z轴的换刀安全位置(通常比第2参考点在小100~500UM 左右) 系统参数3409 为刀具库刀具的总数量; 11.手动测试夹松刀、刀库推出退回、各刀具号间切换、切削液、真空泵、吸尘泵、及相应的警报动作是否正常;操作面板功能。 12、测试系统的每个M码动作是否正常; 13.、换刀动作测试(执行T码,采用手轮模拟引导测试一遍)。 14、网络联机功能测试。 15、测试机台的重现性,多次测完同一点后,关电重开,寻原点,在测刚才同一点的 距离是否一致。 16、测试XY轴的互相出垂直度,(分别加工XY各轴的一条相交直线进行测量) 17、测试主轴的跳动度和Z轴的垂直度.。有条件做重切削一次,看主轴是否运行正常。

新代数控plc讲解

Open CNC PLC發展工具 操作手冊 by : 新代科技 date : 2002/07/09 ver : 2.0

目錄 1.軟體下載與安裝 (5) 1-1軟體下載 (5) 1-2軟體安裝 (6) 2.軟體操作 (7) 2-1 按鈕功能區 (8) 2-2 指令區 (10) 2-3 指令編輯區 (10) 2-4 參數輸入欄 (10) 2-5 鍵盤操作說明 (11) 3.MLC指令元件使用說明 (12) 3-1常開接點(Normal Open Contact) (12) 3-2常閉接點(Normal Close Contact) (12) 3-3連結線(Connector) (12) 3-4常開線圈(Normal Open Coil) (12) 3-5常閉線圈(Normal Closed Coil) (13) 3-6正緣觸發脈衝線圈(Positive Edge Triggered Coil) (13) 3-7負緣觸發脈衝線圈(Negative Edge Triggered Coil) (13) 3-8保持線圈(Latch Coil) (14) 3-9復歸線圈(Unlatch Coil) (14) 3-10計數器(Counter) (15) 3-11循環計數器(Ring Counter) (16)

3-12計數器復歸(Counter Reset) (16) 3-13定時器(Timer) (17) 3-14 PLC軸控制(PLC Axis) (18) 3-15鍵盤掃描 (22) 3-16 PLC座標教導系統元件 (24) 3-17算數運算指令(Arithmetic Operation) (27) 3-18邏輯運算指令(Logic Operation) (28) 3-19比較指令(Compare) (29) 3-20資料搬移指令(Move) (30) 3-21刀庫旋轉指令(Rotate) (30) 3-22程式跳躍指令(Jump) (31) 3-23副程式呼叫指令(Jump Subroutine) (31) 3-24副程式呼叫返回指令(Return) (31) 3-25符號標記(Label) (31) 3-26程式結束指令(End) (32) 3-27快速PLC程式掃描 (32) 4.C、S、R參照表 (34) 4-1 C Bit(PLC=>CNC)介面說明 (34) 4-2 S Bit(CNC=>PLC)介面說明 (47) 4-3 S/C Bit相對於標準PC鍵盤掃描碼對照表 (53) 4-4 Register Definition (54) 4-4-1資源分配表 (54) 4-4-2 CNC系統介面區 (54) 5.M CODE、S CODE及T CODE (65)

新代系统键盘式操作指导

新代系统键盘式操作指导 首先我们来了解一下机床的结构。它由两大主体组成(机床身,电控柜)。 其电控柜外部由以下几小部分组成;上侧: 报警器、左侧: 数据线,电源线,手轮、前侧: 紧急停止按扭,电源指示灯,关机按扭,开机按扭,进给倍率,主轴倍率,显示器,键盘、后侧由数个排风扇组成。 接下来我们来实机操作,打开机床电源总开关,机床前侧电源指示灯开启,按开机按扭启动控制器……等待数十秒进入控制系统,显示器出现警报,提示三个轴未归原点。 那么我们就先来做一下原点回归的动作。在键盘上按下Ctrl+7键,屏幕提示栏提示原点回归。首先我们做一下Z轴回原点,按Z+(按Q键),机床将自动回原点。同样,X轴回原点X+(按D键),Y轴回原点Y+(按W键)。等待机床自动回原点后,屏幕显示机械座标三个轴分别都为0。注意;在开机后最好先做回原点动作,而且要先回Z轴原点,以免造成不必要的损失。 原点回归后我们就可以来操作机床了,如移动动作: 按Ctrl+4(手动模式),提示栏提示“手动进给”。按X轴,Y轴,Z轴来控制机床的移动。 首先我们给大家介绍一下怎样分中,首先按ESC键,将菜单退到初级,按F1键(机台设定)再按F1(座标切换)将座标切换到“相对座标”再用手轮或手动来摇动X轴当单边接触工件好以后按F4(相对座标全部清除)此时显示器上显示三个座标值都为0,再将X轴移到另一边接触工件,测好后按F2(座标)输入X(按X键)此时显示器上显示X轴的数据是原来数据的值,这时可利用X 轴向移动键或手轮移到零为此,这样得出X轴目前的位置就是中心点,再按F5(设定工件座标系统)再用键盘上的移动键将光标移到G54座标上的X座标按

新代五轴数控弯管机系统说明书

新代弯管机操作说明书

目录 开机 (1) 手动控制 (1) 自动控制 (2) 程序输入 (4) 状态显示 (9) 参数设定 (9) 其他 ........................................................................................................ 错误!未定义书签。

手动控制 1.控系统打开成功后进入手动页面,进行液压复位、一键回原点操作。 油缸复位前,请先打开油泵。 首次使用,请先在高级设置-电控模组-参数设置页面,设置883号参数弯管轴偏 移量为0,待轴原点后再设置偏移量;此操作后再一键回原点,以后即可直接回 原点。 2.轴点动及定位操作: 点击选中要运动的轴,然后点击正向\负向按钮,选中的轴会前进\后退; 在相应的数值框内填上要运动的位置,点击轴定位按钮,相应的轴会运动到目标 位置。 注:YBC分别表示送料轴、转管轴、弯管轴。 3.轴速度调整: 通过按钮“+”及“-”,调整相应轴点动时的速度大小。数值越大,轴运动的速度

越快。 4.油缸点动操作: 点击相应的油缸名称的按钮实现夹紧松开等油缸动作 自动控制 机械复位后进入自动,下一步设置好弯管程序及机械参数,即可进入自动方式弯管 一、模式选择 1.选择运行的模式,如“单步执行”、“半自动”、“全自动”等操作。 2.点击“启动”开始加工。 二、自动加工 1.载入选中的加工文件,启动后显示当前加工步骤及后两步参数。 2.在运行中显示各个轴的当前位置及剩余距离。 3.加工总量设定、当前加工计数、每个管件的弯管时间。当前加工数和加工总量 一致时,系统提示加工数量到达。清零按键可以将当前加工数清零。 4.操作模式的设置:在运行时可以设置自动、半自动、单步; 5.暂停:在全自动时按下暂停按钮停止机器运行。按运行启动开始机器运行。 6.半自动:手动复位在弯管完成后要按运行再运行到弯管准备状态。

世界范围内加工中心的排名和状况

世界范围内加工中心的排名和状况 世界范围内加工中心机品牌排名状况 针对世界范围内的加工中心品牌,依据其设备的精度、配置、价格、市场占有率等相关因数对作出加工中心排名;本文未能涉及世界上所有的加工中心品牌,本加工中心排名仅作参考; 中国目前的加|工中心技术应用基本和世界同步,在精度和稳定性方面和世界一流水平有比较大的差距。为什么同样一台850立式加工|中心(X向行程为800mm,Y向行程为500),国外和国产有很大的价格差距,为什么国产品牌之间也有相当的价差? 国内外典型的立式加工中|心厂家分为7类,以最常规的厂家标准配置三轴850立式加工|中心为例(仅针对主力机型,各厂家配置会有所不同),来谈谈这7类产品的特点。通过排队和对比,做出一个对国内机床所占位置的正确分析。 每支梯队的区分大伤脑筋,本文所提到的厂家均为经受多年市场考验得以生存的企业,其产品售价基本得到市场认可,产品售价基本能体现他们的产品配置和实际价值。最终决定以大致售价作为依据,这种划分实际上并不很科学,也是没有办法的办法。第1梯队---超一流选手:潜心走自己的路,让历史去评价吧

第1梯队中的瑞士米克朗、瑞士宝美、瑞士斯特拉格、瑞士利吉特、瑞士威力铭、德国哈默、德国奥美特、德国巨浪等品牌,属于加工中心领域的超一流选手,售价大于150万。 无论从外观内在,还是设计水平及创新性,抑或加工能力和加工精度,几乎无可挑剔。精工细作,精益求精,机床加工精度极高,产量很低。因价格实在太贵,使用成本实在太高,用户往往在迫不得已的情况下才会选购。 第1梯队的加工中心品牌形象高高在上,对于普通用户来说只可远观不可亵玩矣,犹如机床中的超级跑车。曲高和寡,采购和使用成本的高昂直接导致市场应用率非常之低。售价虽高,利润不一定高,品质虽好,经营不一定好,光鲜之后的转身可能是心酸的泪水。瑞士米克朗已经被瑞士阿奇夏米尔集团收购、瑞士宝美被瑞士斯特拉格收购…不由联想起世界顶级超级跑车布加迪威龙,叱咤车坛的背后是4度转手的悲惨。 机床的品质由床身材料优劣、机械加工水平、零部件质量、装配质量以及生产管控等环节来确保,机床装配质量始终靠人工保证,不象汽车、家电等产品可以实现自动化装配。装配技工水平有高有低,机床批量生产又有苛刻的交货时间限制,正因为如此,大批量生产的机床很难保证很高的水平,这也是为什么世界上销量排名前十名的机床厂商无法进入

新代数控系统10B使用收藏

新代科技 10B控制器使用手冊 DATE:2009/10/19 VERSION:V1.0 WRITER:James

目錄 機型介紹 : ............................................................................................................................................................. 4 機構介紹 : ............................................................................................................................................................. 5 接頭與接線: ........................................................................................................................................................... 6 Ⅰ.控制器後方接頭功用說明: ..................................................................................................................... 6 Ⅱ.接線說明: .................................................................................................................................................. 7 介面規格: .............................................................................................................................................................. 8 I/O 架構: ............................................................................................................................................................... 8 RIO 介面: ......................................................................................................................................................... 8 P1~P8 ( SERVO )接頭, DB15 P IN (F) : ..................................................................................................... 10 ( MPG )接頭P5,DB15 P IN (F): .................................................................................................................. 12 ( D/A )接頭, 綠色歐規端子 : .................................................................................................................. 12 系統參數說明 : ................................................................................................................................................... 13 附錄附錄::RIO 模組介紹 ......................................................................................................................................... 15 RIO 模組接頭說明: ....................................................................................................................................... 16 輸入介面( X1~X4 ): ..................................................................................................................................... 17 輸出介面( Y1~Y4 ): . (18)

台达VE系列变频器在数控加工中心上的应用

台达VE系列变频器在数控加工中心上的应用 来源:数控机床网 作者:数控车床 栏目:行业动态 摘 要:本文主要介绍台达VE变频器在数控加工中心上的使用情况。 关键词:数控加工中心 定位 VE变频器 台达 脉冲给定 1 引言 数控机床是现代制造业的关键装备,一个国家数控机床的产量和技术水平在某种程度上就代表这个国家的制造业水平和竞争力。我国数控机床的技术水平、性能和质量与国外产品比较还有很大差距。高性能加工中心和功能部件大多数依靠进口。加工中心是数控技术的集中体现,市场活跃、需求旺盛,成为当前和未来数控机床市场争夺的前沿。 加工中心是备有刀库并能自动更换刀具,对工件进行多工序加工的数字控制机床。工件经一次装夹后,数字控制系统能控制机床按不同工序,自动选择和更换刀具,自动改变机床主轴转速、进给量和刀具相对工件的运动轨迹及其他辅助机能,依次完成工件几个面上多工序的加工。加工中心由于工序的集中和自动换刀,减少了工件的装夹、测量和机床调整等时间,使机床的切削时间达到机床开动时间的8O%左右(普通机床仅为15~20%);同时也减少了工序之间的工件周转、搬运和存放时间,缩短了生产周期,具有明显的经济效益。加工中心适用于零件形状比较复杂、精度要求较高、产品更换频繁的中小批量生产。 第一台加工中心是1958年由美国卡尼-特雷克公司首先研制成功的。它在数控卧式镗铣床的基础上增加了自动换刀装置,从而实现了工件一次装夹后即可进行铣削、钻削、镗削、铰削和攻丝等多种工序的集中加工。二十世纪70年代以来,加工中心得到迅速发展,出现了可换主轴箱加工中心,它备有多个可以自动更换的装有刀具的多轴主轴箱,能对工件同时进行多孔加工。这种多工序集中加工的形式也扩展到了其他类型数控机床,例如车削中心,它是在数控车床上配置多个自动换刀装置,能控制三个以上的坐标,除车削外,主轴可以停转或分度,而由刀具旋转进行铣削、钻削、铰孔和攻丝等工序,适于加工复杂的旋转体零件。加工中心按主轴的布置方式分为立式和卧式两类。卧式加工中心一般具有分度转台或数控转台,可加工工件的各个侧面;也可作多个坐标的联合运动,以便加工复杂的空间曲面。立式加工中心一般不带转台,仅作顶面加工。此外,还有带立、卧两个主轴的复合式加工中心,和主轴能调整成卧轴或立轴的立卧可调式加工中心,它们能对工件进行五个面的加工。加工中心的自动换刀装置由存放刀具的刀库和换刀机构组成。刀库种类很多,常见的有盘式和链式两类。链式刀库存放刀具的容量较大。换刀机构在机床主轴与刀库之间交换刀具,常见的为机械手;也有不带机械手而由主轴直接与刀库交换刀具的,称无臂式换刀装置。为了进一步缩短非切削时间,有的加工中心配有两个自动交换工件的托板。一个装着工件在工作台上加工,另一个则在工作台外装卸工件。机床完成加工循环后自动交换托板,使装卸工件与切削加工的时间相重合。 2 数控机床主轴驱动 主轴驱动系统是数控机床的大功率执行机构,其功能是接受数控系统(CNC)的S码速度指令及M码辅助功能指令,驱动主轴进行切削加工。主轴的驱动可以使用交流变频或交流伺服2种控制方式,一般的交流变频主轴能够无级变速但不能准停,需要另外装设主轴位置传感器,配合CNC系统PMC (指数控系统内置PLC)的逻辑程序来完成准停速度控制和定位停止;交流伺服主轴本身即具有准停功能,其自身的轴控PLC信号可直接连接至CNC系统的PMC,配合简捷的PMC逻辑程序即可完成准停定位控制,且后者的控制精度远远高于前者,所以目前大多数加工中心的主轴驱动系统采取交流伺服主轴。参考交流伺服主轴的功能,台达公司开发出新一代的交流变频驱动器——VE变频器,除了功能和性能完全能够和交流伺服媲美,而且还具有通用性强以及价格上的优势,通过多次测试深得客户的认可与喜爱。 3 台达VE变频主轴驱动系统 3.1 系统设计要求 (1)VE系列变频器功能和性能的数控特性。项目客户为数控加工中心知名企业。结合客户的要求以及加工中心的特性,台达专门为数控加工中心开发的高性能变频器----VE系列变频器功能和性能是非常适合使用在数控加工中心上的: ·通过外部I/O点能够实现快速单点定位,有专门参数调整定位时的特性曲线以及定位时间,定为实现方便; ·通过专用参数调整达到快速加减速的实现; ·全新的PDFF控制,使增益的调整更加简单方便,易于掌握; ·接受模拟量信号和脉冲信号,对上位机的支持更加全面。 (2)测试加工中心配置: ·数控系统:台湾新代数控系统SYNTEC 9401; ·主轴规格:无锡博华电机8kw/最大频率600hz-12000rpm/6P/380V/450hz/25A,编码器+5V/GND/+A/-A/+B/-B/+Z/-Z/512 r; ·变频器规格:075V43A-2+EMV-PG01L,软件版本9.98测试版,制动电阻1500W/75ohm。 3.2 主轴变频系统设计 (1)变频器电气设计:参见图1。 图1 变频器配线图 3.3 变频器参数设计步骤 (1)将电机参数设置到变频器,作电机动态自整定。要想将VE系列变频器的高性能发挥出来,准确的电机参数是基础。首先将基本参数填入到变频器相关位置: 并且使用以上参数作VF控制运行,具体情况如下表,观察后符合电机运行特性。 (2)解决一个有趣的工程问题。在以上数据中,电机额定转速05-03是电机厂家铭牌没有提供,询问电机厂家也不是很清楚。这种情况下,由于电机本身带编码器,通过VF控制,将变频器运行到450hz,观察变频器中提供的r状态,电机实际转速为8900rpm左右,将测的数据填入到05-03。电机额定电流25A,075V43A-2变频器额定电流只有18A,所以只能将电动机额定电流尽可能的调整到最大(最大为21.6A)填入05-01参数。 将参数5-00=1,然后按面板”RUN”作动态整定。 整定后电机参数为 11-01参数关系到编码器方向的选择,如果设置不当,则PG闭环控制会出现问题。11-01设置是否正确可以通过在变频器面板r状态的观察,r如果是正值则表示方向设置正确,如果是负值则表示方向设置相反。 (3)将控制方式改为foc+pg,并且调整最大操作频率以及加减速时间 使用面板运行。首先将F=550,运行后发现不论启动过程还是停止过程,当输出频率到达450HZ左右时就不按照加减速时间来变化,变化非常缓慢。当出现以上现象时,可以通过调整参数11-05(M1IdsRef Limit)来解决,将11-05从出厂值90改为110后加减速过程正常。

台湾新代数控系统新代控制器警报说明文件V

新代控制器警报说明文件 版本:V2.2 作者:黄炯尧 修订日期:2006/05/17 版本更新记录 项次更改内容纪录更改日期撰写者更改后版本 1 MOT –020 2005/04/01 黄炯尧V2.0 2 MOT-001 OP COR 2006/05/16 黄炯尧V2.1 3 增加部份COR说明2006/05/17 赖春亿V2.2

OP –001 【轴板设定错误,I/O功能无法正常启动】 说明:当控制器未侦测到硬件中断讯号时会发出此警报 (旧轴卡:一个补间时间送一次讯号,新轴卡:0.5ms送一次讯号) 可能原因: 1.控制器参数设定错误。1号参数:轴卡地址;一体机?512 槽式机?800 2.CPU BIOS设定错误。 3.轴卡故障或指拨开关设定错误。 4.轴卡与ISA SLOT接触不良或轴卡压迫到ISA SLOT。 排除方法: 1.检查控制器参数No.1 2.检查BIOS的IRQ11设定 3.检查轴卡指拨开关 4.更换轴卡 5.避免轴卡金手指与ISA插槽因异物或油垢而接触不良。 OP –002【系统参数文件存取失败,系统无法运作】 说明:正常使用之系统参数文件名称为PARAM.DAT,储存在第一片CF卡的C:\CNC\APP目录下,备份之系统参数文件名称为PARAM.LKN,储存在第一片CF卡的C:\CNC\LKN目录下,当正常使用与备份之系统参数档案都毁损无法存取时,会发出此警报 可能原因: 1.参数档案PARAM.DAT及备分档案PARAM.LKN同时毁损 2.第一片CF卡故障 排除方法: 1.将备份参数重新拷贝至控制器的C:\CNC\APP目录内。(备份参数文件名称为PARAM.DAT) 2.将控制器的第一片CF卡拔下来,插入CF卡读卡器并连接到个人计算机,在个人计算机上对CF卡执 行磁盘修复。 3.更换第一片CF卡。(请留意第一片CF卡需安装有DOS开机系统与CNC核心软件) OP –003【加工数据文件存取失败,系统无法运作】 说明:正常使用之加工数据文件名称为REGISTRY.DAT,存在C:\CNC\USER目录下 第一份备份之加工数据文件名称为REGISTRY.LKN,存在C:\CNC\LKN目录下 第二份备份之加工数据文件名称为REGISTRY.MIR,存在C:\CNC\MIR目录下 当正常使用与所有备份之加工数据文件都毁损无法存取时,会发出此警报 可能原因: 1.加工数据文件毁损 2.第一片CF卡故障 排除方法: 1.在备份文件中重新把REGISTRY.DAT文件安装在系统中。 2.将控制器的第一片CF卡拔下来,插入CF卡读卡器并连接到个人计算机,在个人计算机上对CF卡执 行磁盘修复。 3.更换第一片CF卡。(请留意第一片CF卡需安装有DOS开机系统与CNC核心软件) OP –004【加工数据遗失,加工前请重校加工数据】 控制器于开机时会将上次关机前的系统登录文件重新加载至内存,当加载后发现上次关机时状态纪录为加工中或加载时发现正常登录档及第一备份档均损坏,发出此警报。(正常登录档名称为REGISTRY.DAT,存在D:\CNC\USER目录下第一份备份登录档名称为REGISTRY.MIR,存在D:\CNC\MIR目录下第二份备份登录档名称为REGISTRY.LKN,存在D:\CNC\LKN目录下) 可能原因: 1.控制器在加工中、暂停中或B_Stop中关机或停电。 2.加工数据文件毁损 3.第一片CF卡故障 排除方法:

台湾新代数控系统SYNTEC CNC应用手册V10 3

台湾新代数控系统SYNTEC CNC应用手册V10 3 1 3.01 : reV 30 /60/800 2 : et ad 技科代新 : yb 册手用应 CNC CETNYS册手用应 CNC CETNYS 2 3. 0 1 V 安宏张 82/50/8002 序程机调牙攻随追之本版 6.401.01V 对针为正修牙攻性刚 40 2. 0 1 V 亿春赖 01/80/6002 明关开拨指6 ovres 卡轴加增 30 明 RSC CLP 正修 .2 1. 0 1 V 亿春赖 31/60/6002 20 明正修 .1 0. 0 1 V 稿定版 初 10 本版后改者作期日改纪容内改次项记新本版册手用应 CNC CETNYS 367 ................................................................ ....................................................................... 表配分源资 67 ..................................................................... ................................. NOITINIFED RETSIGER CLM 4.357 .................................................................. .......... 表照对码描扫盘键 CP 准标於对相 TIB C/S 3.396 .............................................................. ..................................................................... 明面介统系 96 ..................................................................... ................................明面介 CLPgtCNCTIB S

新代数控系统操作基础

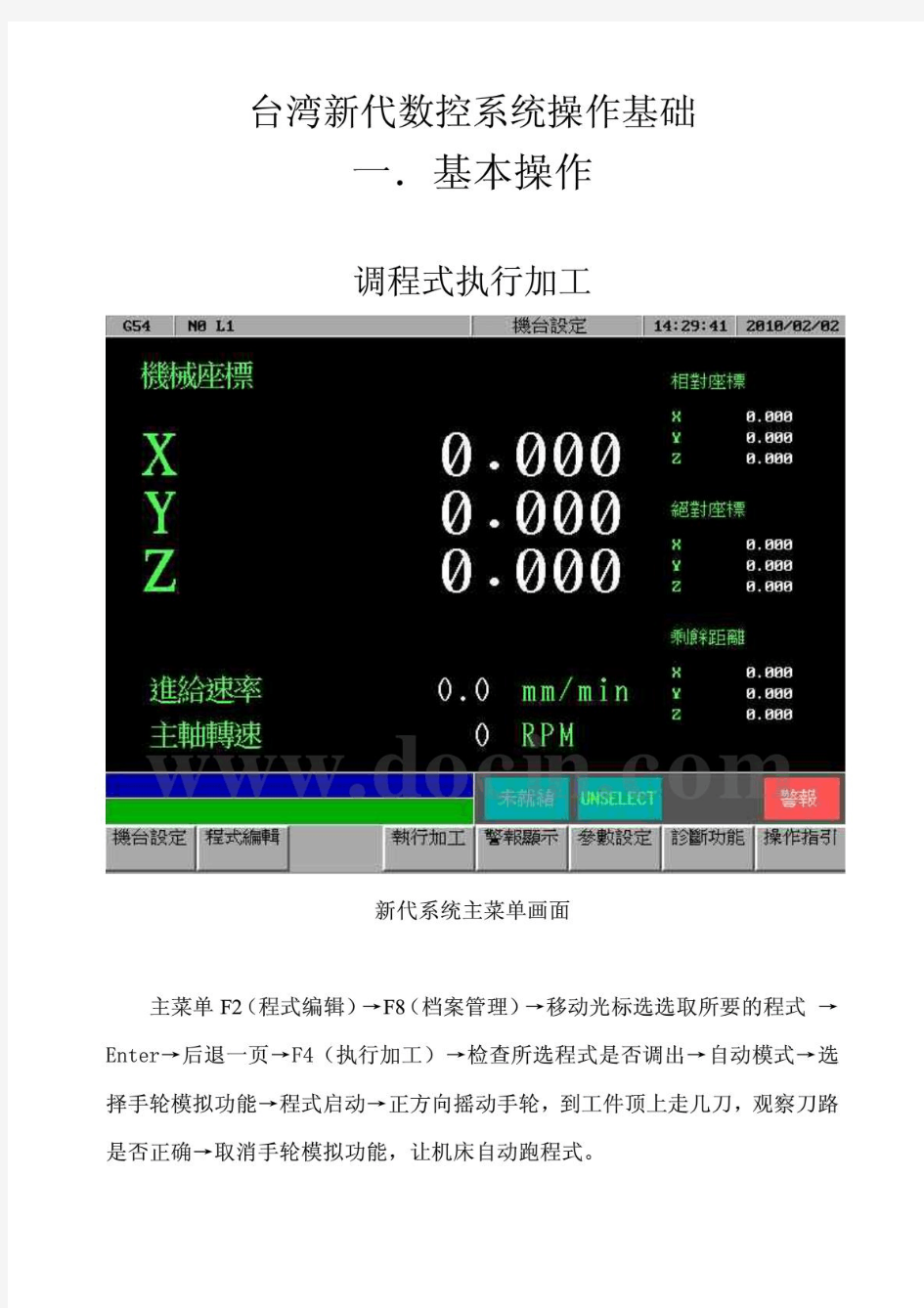

新代数控系统操作基础 台湾新代数控系统操作基础 一(基本操作 调程式执行加工 新代系统主菜单画面 主菜单F2(程式编辑)?F8(档案管理)?移动光标选选取所要的程式 ?Enter?后退一页?F4(执行加工)?检查所选程式是否调出?自动模式?选择手轮模拟功能?程式启动?正方向摇动手轮,到工件顶上走几刀,观察刀路是否正确?取消手轮模拟功能,让机床自动跑程式。 执行加工画面如下:

程式当前所当前使用的程式名使用的坐标 系统 从网络调程式 主菜单F2(程式编辑)?F8(档案管理)?F8(网络档案输入)?移动光标选程式?确定?确定. 加工中修改主轴转速 主菜单?F4(执行加工)?F4(加工参数设定)?移动光标到主轴转速栏?输入所需的主轴转数?按Enter确认。所出现的对话框如下图:

在此输入所需 的主轴转数 分中功能 主菜单F1(机台设定)?F5(设定工件坐标系统)?F5(分中功能)?在工件左侧铣一刀或碰一下?按PX1?在工件右侧铣一刀或碰一下按PX2.在工件前侧铣一刀或碰一下PY1按一下?后侧铣或碰按PY2?退页?G54(或 G55,56……) ?F3(辅助坐标设定)

自动对刀 主菜单F1(机台设定)?F5设定工件座标系统)?F6(自动对刀)?自 动模式?进给倍率打到100%—?F1(自动对刀起动)?待停止后?检查“数”是否抓到. 备注说明: 当测量模式选 1,单刀单工件:指无刀库,主轴上只能用一把刀,工作台上多数情况下只有一个待加工工件,使用一个工件坐标(如:G55)。此时的落差(对刀仪与待加工工件表面的高度差),放在外部偏移Z轴坐标中。当工件坐标号码设“0”时,对刀完成后,当前的刀长会记录在辅助点坐标Z轴中,此时还要退回到机台设定画面中,找到相应的工件坐标,按F3,Z轴做辅助点自动设定。当工件坐标号码设“1”时,对刀完成后,当前的刀长会自动记录到工件坐标G54的Z轴中,无需再做辅助点坐标设定。如此依次类推,设“2”对应到G55,设“3”对应到G56…。在加工完成后,如果想跑一次当前 的程式,只需将相应的改变工件坐标(如G54、G55、G56)Z轴的坐标值。 当测量模式选 2,对刀画面变化成如下图所示:

EZ-3M双机头配机手册 台湾新代数控系统

台湾新代科技(苏州)雕铣控制器08090040 LP SYNTEC EZ-3M配机手册 by : 新代科技 date : 2008-10-21

目录 1.控制器硬體介紹 ......................................... 错误!未定义书签。 1.1.1外觀尺寸....................................... 错误!未定义书签。 1.1.2背面接頭說明................................... 错误!未定义书签。 1.1.3右側接頭說明................................... 错误!未定义书签。 1.1.4左側接頭說明................................... 错误!未定义书签。 1.2I/O模組(PIO-5)...................... 错误!未定义书签。 1.2.1外部輸入介面( X1,X2 ) .......................... 错误!未定义书签。 1.2.2外部輸出介面( Y1,Y2 ) .......................... 错误!未定义书签。 1.2.3第二操作面板...................... 错误!未定义书签。 1.2.4(MPG)接頭,DB15P IN (F).............. 错误!未定义书签。 1.2.5(D/A)接頭,綠色歐規端子............. 错误!未定义书签。 1.3軸控規格: (10) 2 I/O定義總表: (11) 3CNC配機步驟 (12) 4接線圖: (13) 4.1控制系統總圖 (14) 4.2重電電源 (15) 4.3系統電源 (16) 4.4 Panasonic AC伺服接线图 (17) 4.6輸入端子台 (18) 4.7輸出端子台 (19) 4.8手輪接線 (20) 4.9变频器接線 (21) 5. 伺服参数调试 (28) 5.1 伺服参数设定说明 (28) 5.2 使用面板设定参数的方法 (29) 5.3 常规增益调整方法 (29) 5.4 试运行模式 (30) 5.5 动态参数调整步骤 (31) 5.6 常用功能模式 (33) 5.7 常见报警 (34) 5.8 报警解除 (35) 6. 排刀调试及常见故障处理 (36)

新代数控系统装机调试步骤

https://www.360docs.net/doc/748570511.html,C加工中心机配机步骤 1.进行硬件配线工程。 A.请依照线路图完成硬件配线工程。 B.完成硬件配线工程后,先将控制器、屏幕、X/Y/Z伺服驱动器及主轴变 频器电源线拔开再送电(以避免送错电压造成零件烧毁)。 C.送电后量测确认各个零件(控制器、屏幕、驱动器……..)的入力电压正 确后,才将电源线接上各个零件,以免送错电压造成零件烧毁。 D.送电后控制器需自动进入新代软件画面、伺服驱动器及主轴变频器需要 显示正常讯息。 2. 安装CNC核心软件及CNC参数(显示页面、PLC、警报、参数等)。 3. 设定X/Y/Z伺服驱动器参数(参见安川伺服驱动器调机页)。 4.设定主轴变频器参数(参见台达变频器调机页)。 5. 确认X/Y/Z伺服马达正确运转。 A.在手轮模式下将控制器屏幕切换至系统诊断画面,进行X/Y/Z伺服马达 动作测试。 B.把系统参数101~120对应的轴数值设成与驱动器对应轴的位置增益值 一样;查看控制器系统诊断画面→系统数据40/41/42要等于24/25/26。 C.使用千分尺确认控制器画面显示移动100mm,床台确实移动100mm。 6. 确认各个主轴马达正确运转,及排钻等噪音类大否。 A.按主轴正转/反转按钮,主轴马达转向需正确。 B.主轴转速须正确。 7. X/Y/Z行程极限及原点讯号Input接线对应确认正确。X/Y/Z寻原点动作需正常(参考寻原点动作规格文件)。 8. 判断寻原点栅格功能是否启动(条件:看56..60各轴极限偏移量: 记录 寻HOME 时,从极限开关到INDEX 的距离,理想值马达1/4 –3/4 【25~75】转之间,否则,设定栅格量1/2 转) 9. 设定X/Y/Z软件行程极限,对应系统参数号是2401~2440 ;(根据实际情况 需偏移原点的位置, 先把原点要偏移的距离输入到系统参数881~900对应轴内,关电重开,寻原点,再设各轴软件行程极限) 10.设定Z轴换刀点及各参考点和定义的各项内容,如下: 系统参数2803 为Z轴换刀1#刀库第2参考点 系统参数3401设定Z轴的换刀安全位置(通常比第2参考点在小100 ~500UM左右) 系统参数3409 为刀具库刀具的总数量; 11.手动测试夹松刀、刀库推出退回、各刀具号间切换、切削液、真空泵、吸尘泵、及相应的警报动作是否正常;操作面板功能。 12、测试系统的每个M码动作是否正常; 13.、换刀动作测试(执行T码,采用手轮模拟引导测试一遍)。 14、网络联机功能测试。 15、测试机台的重现性,多次测完同一点后,关电重开,寻原点,在测刚才同一点的距离是否一致。 16、测试XY轴的互相出垂直度,(分别加工XY各轴的一条相交直线进行测量)17、测试主轴的跳动度和Z轴的垂直度.。有条件做重切削一次,看主轴是否运行正常。